Содержание

Ваз 21214 момент затяжки гидрокомпенсаторов

Содержание

Гидрокомпенсаторы старого образца.

Всем известно, что такое гидрокомпенсатор (далее г. к.) и какую функцию он выполняет. Хуже этих г.к. я ничего не встречал, да и цена у них не плохая. Самое слабое место этих г.к., то, что они имеют свойство постоянно откручиваться (момент затяжки от 1.7 до 2.5 Кг), затяните сильней, он просто не будет работать. Многие пытаются ставить их на различные фиксаторы резьбовых соединений, но я считаю это не выход. АвтоВАЗ уже прекратил выпуск автомобилей с такими г.к., но машин с г.к., старого образца очень много, но не каждый имеет возможность поменять ГБЦ на новый образец. Есть не плохой уже проверенный на многих автомобилях способ избежать откручивание г.к. Все очень просто- затянуть их не на 2 кг, а на 4кг. У нас это получилось.

Последствия открученного г .к.

При запуске холодного ДВС допускается стук г.к. в течение 2 – 4 секунд. Если стук продолжается больше этого времени или появляется на горячем ДВС, желательно в ближайшее время обратиться на СТО для устранения неправильной работы г.к.

Если стук продолжается больше этого времени или появляется на горячем ДВС, желательно в ближайшее время обратиться на СТО для устранения неправильной работы г.к.

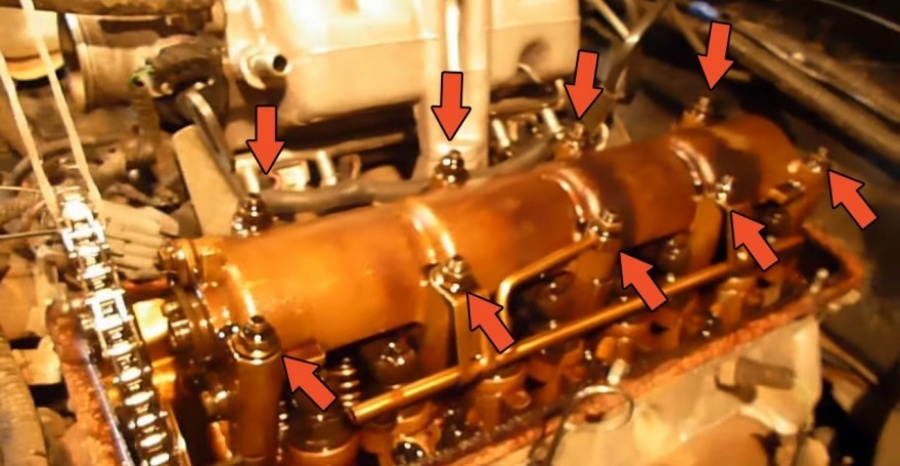

А теперь самое главное для тех, кто тянет с ремонтом. Открученный г.к., сначала ломает маслопадающюю рампу, изнашивает рокер и кулачок распределительного вала из-за не правильной регулировки зазора и выбивает резьбу в ГБЦ, что приводит к замене ГБЦ на новый образец)))

Гидронатяжитель цепи ГРМ

Устанавливается на Нива 21214 и 2123. Рекомендую после прохождения 1 ТО избавиться от этой детали и заменить ее на Пилот 214(механический натяжитель). Гидронатяжитель цепи очень не надежен особенно при пуске холодного ДВС. Основная неисправность натяжителя цепи-масло из натяжителя стекает обратно в систему(нарушена герметичность натяжителя), соответственно, натяжение цепи ослабло. И что у нас получается: во время пуска двигателя при не исправном натяжители маслу необходимо время , чтобы заполнить натяжитель и привести его в рабочее состояние. А дальше всего два варианта развития событий: цепочка погремит 5 сек и натянется или цепь просто слетит, что грозит очень дорогостоящим ремонтом головки блока цилиндров.

А дальше всего два варианта развития событий: цепочка погремит 5 сек и натянется или цепь просто слетит, что грозит очень дорогостоящим ремонтом головки блока цилиндров.

Гидрокомпенсаторы нового образца.

В этих гидрокомпенсаторах я не вижу никаких недостатков. Очень хороший вариант для семейства автомобилей Нива. Единственное с чем приходилось столкнуться, так это с открученными стаканами, но здесь виноват тот автослесарь, который их не затянул (момент затяжки до 11 Кг). При затяжке стаканов меньше 4-5 Кг есть вероятность их откручивания. Последствия те же самые ,что и со старым образцом. Обратите внимание, что на заводе их очень слабо затягивают.

Тема статьи – гидрокомпенсаторы нива старого и нового образца. С начала производства двигателей 21214 на заводе устанавливались гидрики старого образца, с октября-ноября 2008 года и по настоящий момент ставятся гидрики нового образца. В случае данного двигателя было бы более грамотно называть запчасть — гидроопорой, но раз все привыкли к гидрокомпенсаторам, пусть будет так.

Гидрокомпенсаторы нива, капелька теории

Что вообще из себя представляет гидрокомпенсатор и зачем он нужен в двигателе? У клапанов существует тепловой зазор. «Выбирать» его можно двумя путями. Первый путь — это механическая регулировка. Или шайбами, как на «восьмерках», или болтами как на «классике». Второй путь – это установление между кулачком распредвала и клапаном, гидрокомпенсатора. В камеру гидрика, под давлением подается масло, и тем самым выбирается клапанный зазор. Но есть одно, НО. Для качественной работы гидрокомпенсаторов необходимо определенное давление масла. Согласно немецкой документации, не менее 1,5 кг на холостых оборотах. На нашем классическом двигателе, нормальное давление на холостых, 1,2-1,5 кг. Но мы на наш масляный насосик повесили гидронатяжитель цепи и восемь гидрокомпенсаторов. Система работает на пределе. Напомню, что конструктивно насос остался от копейки и имеет производительность, рассчитанную на двигатель 1,2л. На фото представлены. 1 – гидроопора старого образца, 2- гидроопора нового образца, 3 – стаканчик гидроопоры нового образца.

Гидрокомпенсаторы нива старого образца

Первая нива шевроле сошла с конвейера в сентябре 2002 года. До 2004-05 годов, Дженерал Моторс поставлял свои гидрокомпенсаторы (производителя я так и не нашел). Машины этих годов ездят на них до сих пор, только меняя масло. А вот после этого времени, пошли гидрики «отечественного разлива», и тут же начались проблемы. На сей день никаких качественных замен не существует, только удаление хирургическим путем и установка набора «смерть гидрикам старого образца». Напомню, что с гидриками старого образца можно применять только рокера старого образца. Подробности расписаны в отдельной статье.

Гидрики нового образца

Гидрокомпенсаторам нового образца, как таковым, будет посвящена отдельная глава, сейчас только об отличиях и общих вопросах. Применяются с октября-ноября 2008 года. Картина ровно та же самая что и с гидриками старого образца. Первые пару лет, качественные гидрики и хорошие каленые стаканчики. Потом, гидрокомпенсаторы непонятно какого производства и отвратительно обработанные «полусырые» стаканы. Есть категория нивоводов и шнивоводов, которые свято уверены, что у них под капотом стоит не фиатовский двигатель 60хх годов прошлого века, а что-то новое и современное. Поэтому надо ставить исключительно, то что задумали конструктора. Для них я в декабре 2013 года заказал из Германии, первую пробную партию оригинальных гидриков. Не удивляйтесь, именно из Германии. Поскольку наши конструктора не утруждали себя «мозговой деятельностью», а просто адаптировали гидрики от БМВ.

Есть категория нивоводов и шнивоводов, которые свято уверены, что у них под капотом стоит не фиатовский двигатель 60хх годов прошлого века, а что-то новое и современное. Поэтому надо ставить исключительно, то что задумали конструктора. Для них я в декабре 2013 года заказал из Германии, первую пробную партию оригинальных гидриков. Не удивляйтесь, именно из Германии. Поскольку наши конструктора не утруждали себя «мозговой деятельностью», а просто адаптировали гидрики от БМВ.

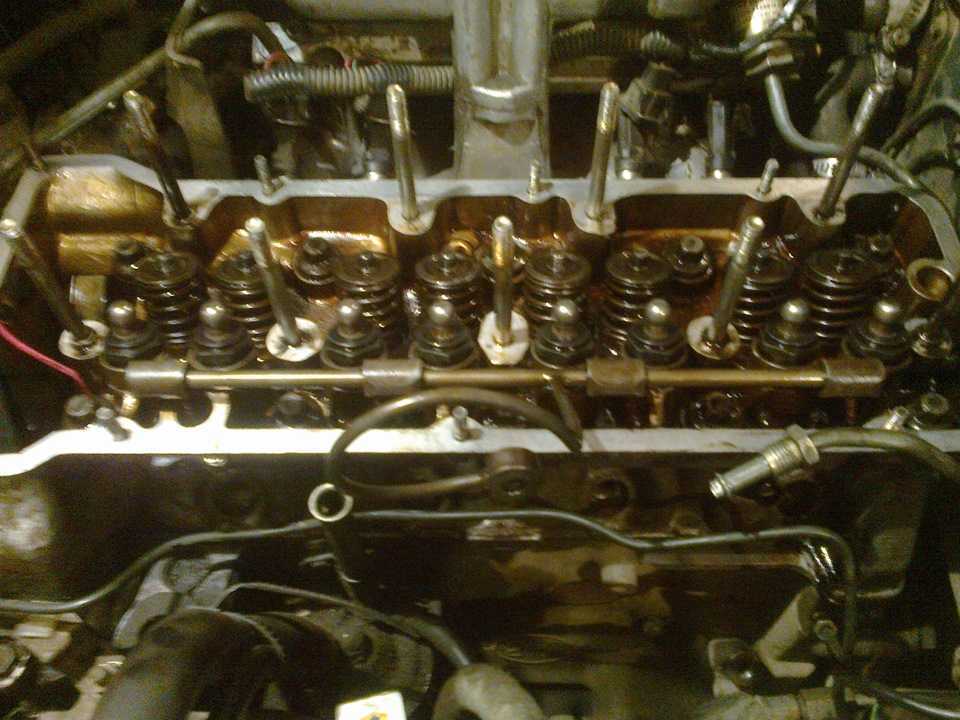

Установка

Несколько раз мне присылали ссылки с форумов на тему того, что поставили немецкие гидрокомпенсаторы, а стало немногим лучше, чем было. Вопрос не в гидрокомпенсаторах INA, а в стаканчиках. Если вы посмотрите на то, как стоят в гбц гидрокомпенсаторы, то увидите, что вектор приложения силы кулачком распредвала идет вертикально, а гидрики и стаканы стоят под углом к вертикали. Стаканчики по традиции сделаны из говна плохого «полусырого» материала, поэтому через некоторое время (50-70 тыс.км.) начинает появляться элипсная выработка, по которой и начинает пропадать давление масла, положенное гидрику. Поэтому, если хотите обновить систему и поставить немецкие гидрокомпенсаторы, установите новые стаканы.

Поэтому, если хотите обновить систему и поставить немецкие гидрокомпенсаторы, установите новые стаканы.

Серия статей посвященная гидрокомпенсаторам и болтам:

Часть 1. Гидрокомпенсаторы, обзорная статья

Как и обещал описываю свой метод установки и прокачки «гидриков» с картинками.

Устройство гидрокомпенсатора ВАЗ21214 представлено на картинке (нарисовано схематично).

Первым делом удалите крышки, фиксирующие плунжер (они жестяные, поддеваются отверткой), функционал этой крышки чисто транспортный.

Разбираем гидрокомпенсатор (частичная разборка 🙂 ), согласно первому рисунку. Кстати если вы не мыли гидрики с частичной разборкой, рекомендую произвести полную разборку, т.е. разобрать обратный клапан, тарелка клапана поддевается ножом, будьте осторожны не потеряйте маленькую пружинку (на схеме не указана, расположена между тарелкой и шариком, она подпружинивает шарик). Промываем все части тщательно в бензине. Высушиваем и собираем. Ложим в чистую тару (рекомендую пометить расположение гидрокомпенсаторов). Соответственно промываем и высушиваем (продуваем) колодцы гидроопор и рампу подвода масла (она разбирается).

Ложим в чистую тару (рекомендую пометить расположение гидрокомпенсаторов). Соответственно промываем и высушиваем (продуваем) колодцы гидроопор и рампу подвода масла (она разбирается).

Проверяем работоспособность гидрокомпенсаторов. Гидрики сухие и собраны. Зажимаем гидрик в ладонь и давим большим пальцем на плунжер, Гидрик должен сжаться и вернуться в исходное положение без заеданий.

Перед установкой гидрокомпенсаторы

а) промыты

б) сухие

в) крышки плунжеров удалены

г) проверены.

Приступаем к установке.

Для работы понадобится

а) динамометрический ключ

б) головка на 24

в) шило

г) пинцет или отвертка-шлиц

д) медицинский шприц 5 мл или более

е) чистое моторное масло

Порядок работы:

1) Проверка гидроопоры. Сдавливаем собранную и сухую гидроопору усилием борльшого пальца, должна сдавливаться и возвращаться без заеданий.

2) устанавливаем рампу подвода масла, вкручиваем от руки сухие гидроопоры

3) затягиваем все гидроопоры (пока они сухие) моментом 22 н на м. Проверяем что при нажатии на гидроопору она прожимается до конца, возвращается в исходное положение и не клинит. Если подклинивает то возможны варианты

Проверяем что при нажатии на гидроопору она прожимается до конца, возвращается в исходное положение и не клинит. Если подклинивает то возможны варианты

а) снизить момент до 18 н на м

б) поменять гидроопору местами с соседней

в) заменить на новую.

Обратите внимание что все гидроопоры должны быть затянуты ОДИНАКОВЫМ моментом.

4) Наполняем маслом каждую гидроопору по порядку

а) вытаскиваем плунжер, ложим его в сторону в чистое место (например пустая небольшая коробочка).

б) пинцетом (или шлицевой отверткой) достаем поршенек с шариковым клапаном, если вместе с поршнем достается и пружина, пружину отцепить и опустить обратно в корпус гидроопоры. Поршень ложим в тоже место что и плунжер

в) Набираем в шприц (я использую на 5 мл) моторное масло, заливаем масло шприцем в корпус гидроопоры до краев.

г) смазываем поршень маслом, наполняем его маслом

д) вставляем поршень в корпус, продавливая шилом шарик клапана. Продавливаем шилом до конца пока поршень не погрузится и вы не почувствуете, что пружина сжалась (можно в этом положении подержать еще 2-3 сек).

Продавливаем шилом до конца пока поршень не погрузится и вы не почувствуете, что пружина сжалась (можно в этом положении подержать еще 2-3 сек).

е) долить масло в корпусе до уровня (до краев)

ж) наполняем плунжер маслом и вставляем его в корпус

з) проверяем гидроопору, она не должна сжиматься

После того как вы собрали все гидроопоры описаным способом приведите двигатель в рабочее состояние, установив РВ, звезду, цепь, натяжитель и т.д., подсоединив недостающие патрубки и провода. Смело заводите и будете приятно удивлены звуку работы своего мотора

P. S.: Чтобы больше не возникало вопросов. ОСАЖИВАТЬ ГИДРИКИ ПОСЛЕ СБОРКИ НЕ НАДО!

Замена гидрокомпенсаторов на Нива Шевроле

Переход с регулировочных болтов на гидрокомпенсаторы (ГК) позволил отказаться от регулировки тепловых зазоров каждые 10 тысяч километров. Принцип работы гидрокомпенсаторов, а также их диагностика описаны в статье Почему стучат гидрокомпенсаторы на горячую и на холодную. В этой статье мы расскажем о том, как менять гидрокомпенсаторы на Ниве Шевроле. Такая замена необходима, если проблема не в масляной системе или несоответствующем мотору масле, а в неисправности этих деталей.

В этой статье мы расскажем о том, как менять гидрокомпенсаторы на Ниве Шевроле. Такая замена необходима, если проблема не в масляной системе или несоответствующем мотору масле, а в неисправности этих деталей.

Что необходимо для замены гидрокомпенсаторов

Для работы вам потребуются следующие инструменты и материалы:

- плоская и крестовая отвертки;

- ключ-трещетка с удлинителем и набором насадок;

- торцовый ключ (трубка) на 10 и 12;

- мягкая проволока, провод или пластиковые хомуты;

- динамометрический ключ;

- прокладка клапанной крышки;

- чистая тряпка.

Порядок замены гидрокомпенсаторов на NIVA Chevrolet

Если вы собираетесь менять ГК под открытым небом, то найдите чистую и сухую ровную площадку и работайте в безветренный и солнечный день. Дождитесь, когда двигатель полностью остынет. Если открыть капот, то этот процесс пойдет быстрей. Включите нейтральную передачу и отключите аккумулятор. Теперь можно приступать к замене гидрокомпенсаторов. Для вашего удобства мы создали пошаговое руководство, которое поможет вам в этом.

Дождитесь, когда двигатель полностью остынет. Если открыть капот, то этот процесс пойдет быстрей. Включите нейтральную передачу и отключите аккумулятор. Теперь можно приступать к замене гидрокомпенсаторов. Для вашего удобства мы создали пошаговое руководство, которое поможет вам в этом.

- Снимите пластиковый кожух над двигателем (есть не на всех моделях).

- С помощью отвертки ослабьте хомуты патрубка, соединяющего инжектор и воздушный фильтр, затем уберите патрубок.

- Убедите все резиновые трубки, которые подходят к головке блока цилиндров (ГБЦ).

- Открутите болты клапанной крышки и снимите ее.

- Выставьте по метке шестеренку распредвала. Метка находится на крышке распредвала (не путайте с клапанной крышкой) и обратной стороне звездочки. Если не сделать этого заранее, то собирать мотор после замены ГК будет сложней, а при недостатке опыта и внимания возможно повреждение клапанов.

- Проволокой или пластиковыми хомутами зафиксируйте цепь на шестерне распределительного вала.

- Зафиксируйте звездочку распредвала (для этого можно использовать торцовые ключи) и открутите фиксирующую ее гайку.

- Открутите два болта крепления натяжителя цепи и осторожно, не сгибая подходящей к нему трубки, отведите натяжитель от цепи.

- Осторожно снимите звездочку с распредвала.

- Открутите гайку масляной магистрали (рампы) ГК и болты фиксаторов.

- Открутите гайки распредвала, затем осторожно снимите его. Заодно сможете проверить его состояние и при необходимости заменить.

- Снимите все рокера, не потеряйте удерживающие их пружины.

- Выкрутите гидрокомпенсаторы.

- Снимите масляную рампу. Эту операцию выполняйте очень осторожно, чтобы не погнуть тонкие трубки.

- Чистой тряпочкой удалите грязь из колодцев ГК. Не забудьте протереть масляную рампу.

- Установите на место масляную рампу и вкрутите новые ГК. Момент затяжки 2 кг•с (20 н•м).

- Установите на место рокера с пружинками и распределительный вал, предварительно повернув его на нужный угол.

Момент затяжки 2 кг•с (20 н•м).

Момент затяжки 2 кг•с (20 н•м). - Наденьте на распредвал звездочку и зафиксируйте болтом. Момент затяжки болта 4 кг•с (40 н•м).

- Установите на место гидронатяжитель цепи и зафиксируйте болтами. Момент затяжки 2 кг•с (20 н•м).

- Наденьте крышку распредвала (не клапанную) и крепления рампы, затем закрутите гайками с моментом 2 кг•с (20 н•м).

- Закрутите гайку рампы с моментом 2,5–3 кг•с (25–30 н•м).

- Проверьте метки на распределительном и коленчатом валах. Затем проверните коленчатый вал на два оборота и снова проверьте.

- Установите клапанную крышку. Иногда приходится менять прокладку клапанной крышки, но не на всех моторах. Возможно, это связано с плохим качеством прокладок. Если же прокладка в порядке, нигде не замята и не порвана, то менять ее нет необходимости.

- Присоедините все резиновые шланги и патрубок воздушного фильтра и наденьте пластиковый кожух.

- Подключите аккумулятор и заведите двигатель. Сначала гидрокомпенсаторы будут стучать, но в течение 20–50 секунд заполнятся маслом и затихнут.

Если новые ГК продолжают стучать, поднимите обороты двигателя до 2 тысяч на 1–2 минуты, чтобы увеличить давление масла.

Если новые ГК продолжают стучать, поднимите обороты двигателя до 2 тысяч на 1–2 минуты, чтобы увеличить давление масла.

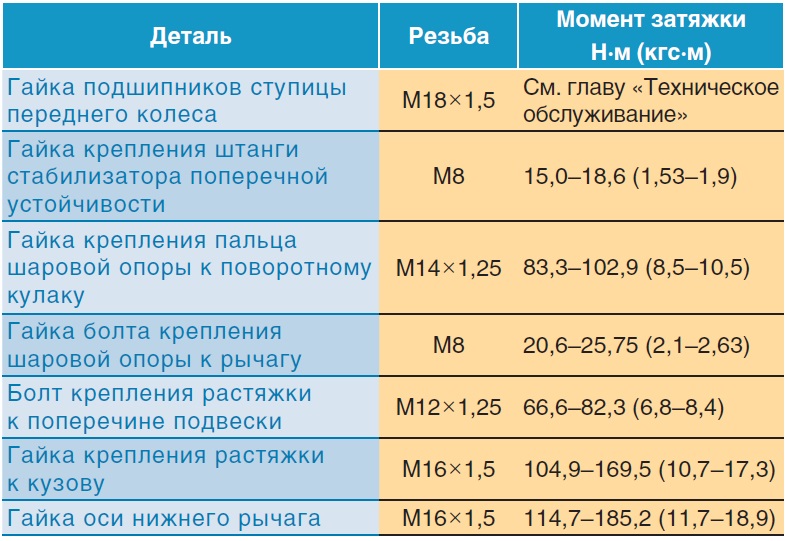

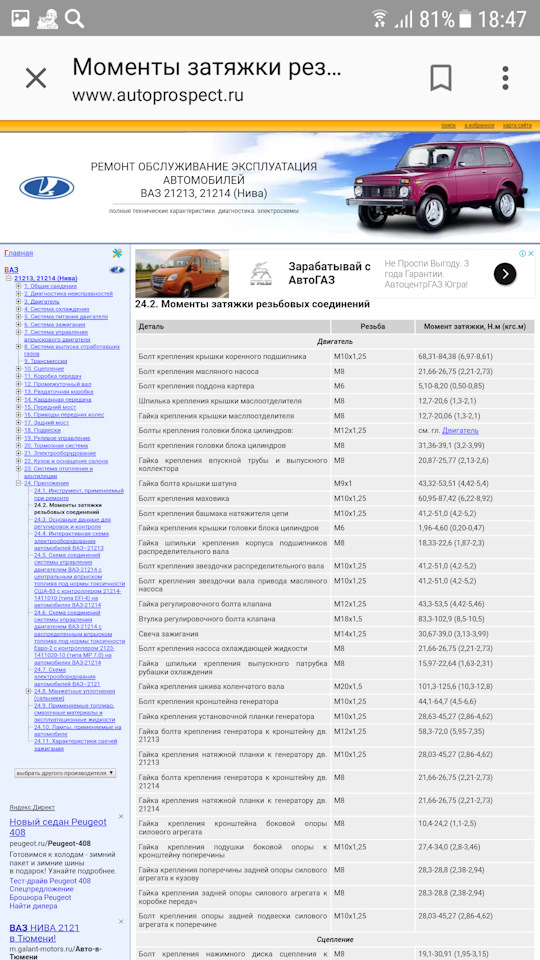

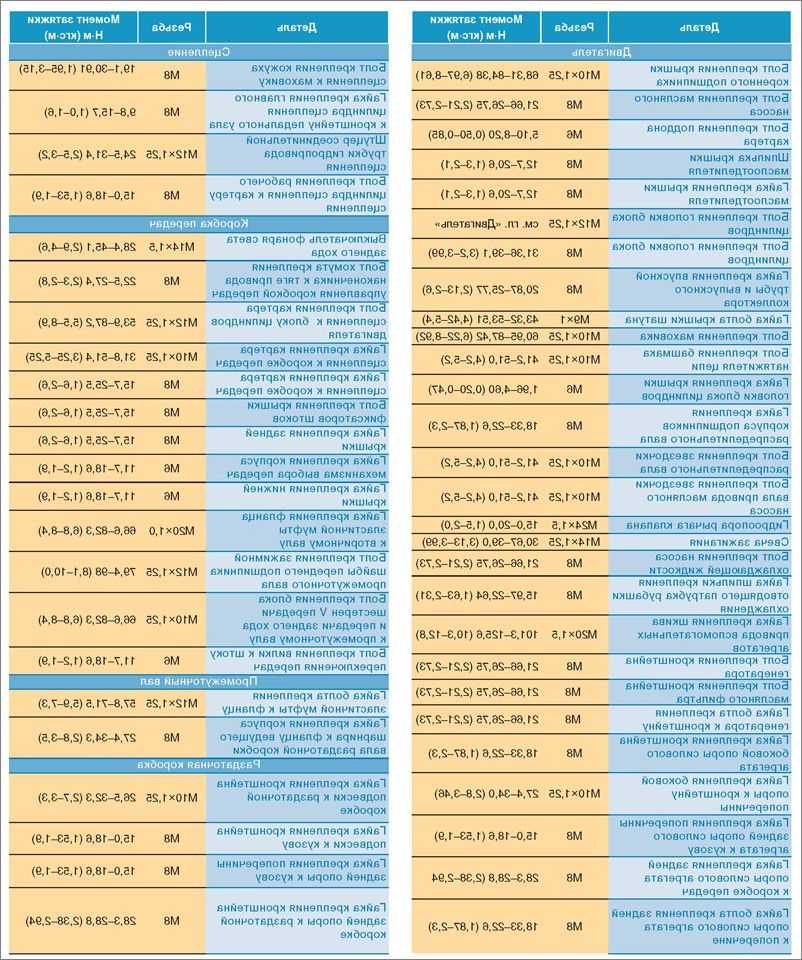

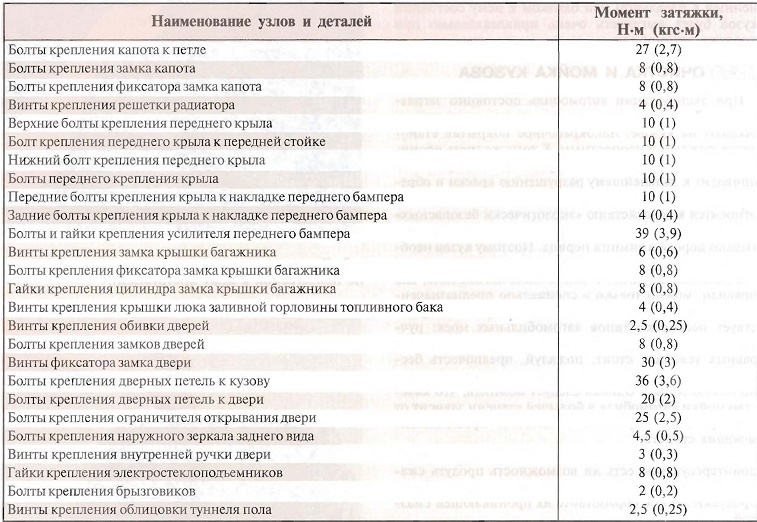

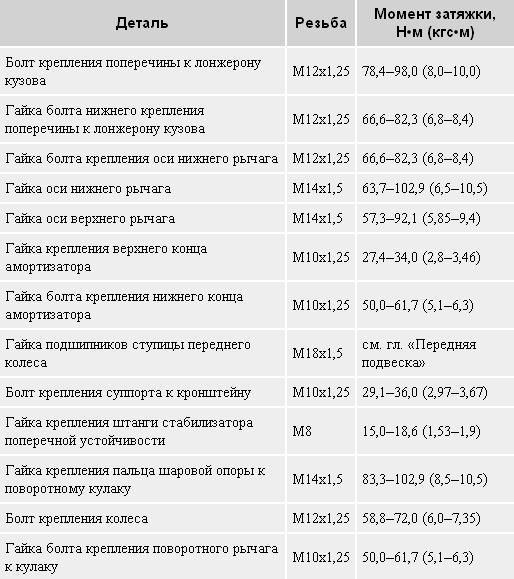

Таблица моментов затяжки фланцевых болтов

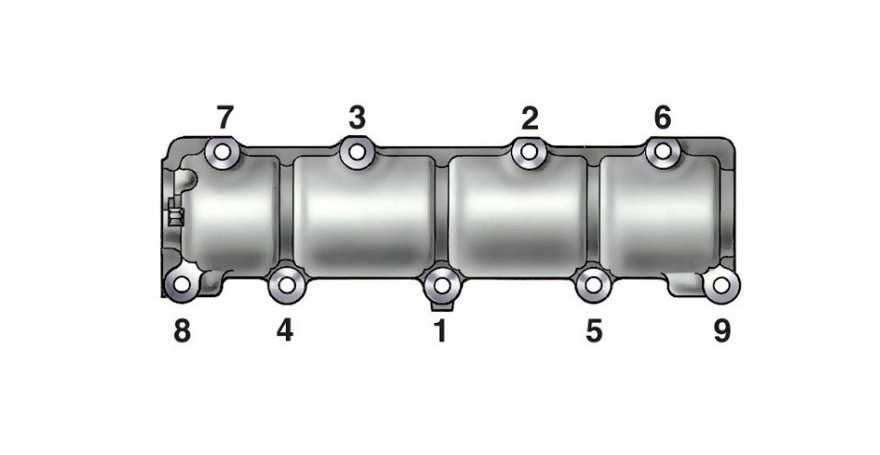

Последовательность и момент затяжки

Фланцевые соединения требуют надлежащей затяжки во избежание утечки жидкости из соединения. Последовательность затяжки болтов или последовательность крутящего момента определяется в процедуре затяжки крутящим моментом. У большинства компаний есть своя процедура затяжки фланцевых болтов, используемая во время строительства и эксплуатации завода.

Фланцевые соединения затягиваются с помощью динамометрического ключа (ручного или гидравлического ключа). Прижимная нагрузка, возникающая при затяжке, превышает 75 % расчетной нагрузки крепежного изделия. Чтобы воспользоваться преимуществами предварительной нагрузки, усилие зажима в винте должно быть выше, чем усилие разделения соединения.

Если для нагрузки на болт требуется крутящий момент выше 678 Нм (500 футо-фунтов), рекомендуется использовать гидравлическую затяжку болтов.

Источник изображения — Fluid Power Technology

Величина крутящего момента зависит от трения между резьбой шпильки и головкой гайки, на это трение можно повлиять путем нанесения смазки или любого покрытия (например, кадмия или цинка), нанесенного на шпильки. Стандарт болтовых соединений определяет, относится ли значение крутящего момента к сухой или смазанной резьбе шпильки/болта. Если затягивается болт, а не гайка, то значение крутящего момента следует увеличить, чтобы компенсировать дополнительное трение – болты следует затягивать только в том случае, если они установлены в отверстиях с зазором.

Болты следует затягивать с контролем крутящего момента, используя противозадирную смазку, такую как Molykote или аналогичную, перед установкой. Указанный способ затяжки болтов одинаково применим к болтам с покрытием, оцинкованным и неоцинкованным.

Фланцевая шпилька Момент затяжки Последовательность очень важна для правильной затяжки фланцевого соединения. В этой подробной статье я попытался упростить эту последовательность затяжки, чтобы вы достигли желаемого результата, не повредив фланец и шпильки.

Предварительная проверка затяжки болтов

Состояние фланцев

- Проверьте состояние поверхностей фланцев на наличие царапин, грязи и окалины.

- Проверьте на наличие точечной коррозии и следов инструмента.

- Осмотрите посадочные поверхности прокладки.

- Проверьте участки на фланце, где будут сидеть гайки, они должны быть плоскими, без точечной коррозии и чрезмерного износа.

- RTJ Канавки должны содержаться в чистоте, без коррозии и повреждений.

Допустимые дефекты выступающей поверхности фланца трубы указаны в ASME 16.5, таблица 3. См. таблицу Допустимые дефекты отделки поверхности фланца для фланца с выступом.

| Размер в дюйме | Размер в мм | Максимальная радиальная проекция дефектов, которые составляют | |

|---|---|---|---|

| не глубже, чем дно Срерации, мм | Глубоко, чем дно, ММ | ||

| 1/2 | 15 | 3.0 | 1.5 |

| 3/4 | 20 | 3.0 | 1.5 |

| 1 | 25 | 3.0 | 1.5 |

| 1 1/4 | 32 | 3.0 | 1.5 |

| 1 1/2 | 40 | 3.0 | 1.5 |

| 2 | 50 | 3.0 | 1.5 |

| 2 1/2 | 65 | 3.0 | 1.5 |

| 3 | 80 | 4.5 | 1.5 |

| 3 1/2 | 90 | 6.0 | 3.0 |

| 4 | 100 | 6.0 | 3.0 |

| 5 | 125 | 6.0 | 3.0 |

| 6 | 150 | 6.0 | 3.0 |

| 8 | 200 | 8.0 | 4.5 |

| 10 | 250 | 8. 0 0 |

4.5 |

| 12 | 300 | 8.0 | 4.5 |

| 14 | 350 | 8.0 | 4.5 |

| 16 | 400 | 10.0 | 4.5 |

| 18 | 450 | 12.0 | 6.0 |

| 20 | 500 | 12.0 | 6.0 |

| 24 | 600 | 12,0 | 6,0 |

Flnage and Olet Quiz — The The This Quiz .0003

Проверка соосности фланцев.

Визуально проверьте выравнивание фланцев, чтобы убедиться в том, что получена приемлемая посадка. При центровке фланцев следите за тем, чтобы в стыке не было остаточных напряжений. Использование термокоррекции для выравнивания фланцев не рекомендуется и должно быть строго запрещено.

- Поверхности фланцев должны быть параллельны и выровнены.

- Отверстия для болтов во фланце должны быть на одной линии, чтобы болты проходили свободно.

Чеки для гаек, шпилек или болтов

- Визуально осмотрите гайки и шпильки/болты перед установкой, чтобы убедиться в отсутствии дефектов, таких как коррозия, поврежденная резьба и т. д. Нельзя использовать гайки-болты с поврежденной резьбой.

- Проверьте длину шпильки или болта, чтобы избежать коротких болтов и чрезмерной резьбы. Фланцевые болты должны иметь недостаточную длину, чтобы можно было использовать оборудование для натяжения болтов или лопатки, прокладки, капельные кольца и межфланцевые клапаны, а также соответствующие дополнительные прокладки.

- Осмотрите шпильки и гайки после очистки, чтобы убедиться, что на них нет заусенцев. Шпильки и гайки следует очистить с помощью проволочной щетки, чтобы удалить грязь с резьбы. Смазка (MOLYKOTE) должна быть нанесена на резьбу и гайки на контактные поверхности фланцев. Смазка не должна использоваться в прокладке и в зоне посадки прокладки.

- Марки материала болтов и гаек должны быть правильно идентифицированы перед их использованием.

- Болты и гайки можно использовать повторно только в том случае, если известно, что они не подвергались перегрузке и не превышали свой предел текучести.

- Идентификационная маркировка гайки всегда должна быть направлена наружу при установке гайки на болт.

Проверка прокладки

- Не используйте герметик, смазку или другую пасту или клей на поверхности прокладки или фланца.

- При установке прокладки она не должна вдавливаться в гнездо прокладки между сопрягаемыми поверхностями фланцев. После того, как прокладка установлена, сопрягаемые фланцы осторожно соединяют вместе, не стряхивая прокладку с седла, устанавливают все шпильки и вручную затягивают все гайки.

- Визуально осмотрите прокладки перед установкой, чтобы убедиться в отсутствии дефектов.

- Цветовая маркировка должна соответствовать норме и типу прокладки, предоставленной производителем.

- Очистите посадочную поверхность прокладки проволочной щеткой.

- Убедитесь, что материал соответствует указанному; ищите любые возможные дефекты или повреждения прокладки, такие как складки или заломы.

- Все прокладки из мягкого материала следует заменять новыми всякий раз, когда необходимо снова закрыть открытое соединение.

- Спирально-навитая прокладка должна использоваться только один раз.

Последовательность затяжки фланцевых болтов

После завершения всех предварительных проверок. Вы можете продолжить затяжку шпильки в заранее определенной последовательности крутящего момента, упомянутой здесь. Затяните болты и гайки в последовательности «КРЕСТ-КРЕСТ», используя как минимум три прохода затяжки и максимальное усилие болта, как определено.

- ПРОХОД 1 Последовательность крутящего момента: крутящий момент не более 30 % от конечного значения крутящего момента в соответствии с последовательностью крутящего момента. Убедитесь, что прокладка сжимается равномерно.

- ПРОХОД 2 Последовательность крутящего момента: крутящий момент не более 60 % от конечного значения крутящего момента.

- ПРОХОД 3 Последовательность крутящего момента: крутящий момент до конечного значения крутящего момента (100 %).

После завершения трех основных проходов крутящего момента повторите затяжку гаек по крайней мере один раз, используя окончательный крутящий момент «КРЕСТ-КРЕСТ», пока гайка не перестанет вращаться.

Для удобства нумерация болтов должна быть выполнена по часовой стрелке вокруг фланца в следующей последовательности.

В таблице ниже показана последовательность крутящего момента для фланцев с болтами от 4 до 32.

| Количество болта / шпилька | Последовательность затягивания болта. Следуйте |

|---|---|

| 4 Flange | 1,3,2,4 |

| 1,3,2,4 | |

| 8646 40046 8. ,7,2,6,4,8 | |

| 12 болтов Фланец | 1,7,4,10,2,8,5,11,3,9,6,12 |

| 16 болтов Фланец | 1,9,5,13,3,11,7,15,2,10,6,14,4,12,8,16 |

| 20 болтов Фланец | 1,11,6,16,3,13,8,18,5,15,10,20,2,12,7,17,4,14,9,19 |

| 24 болта Фланец | 1,13,7,19,4,16,10,22,2,14,8,20,5,17,11,23,6,18,12,24,3,15 ,9,21 |

| 28 болт Фланец | 1,15,8,22,4,18,11,25,6,20,13,27,2,16,9,23,5,19,12 ,26,3,17,10,24,7,21,14,28 |

| 32 болта Фланец | 1,17,9,25,5,21,13,29,3,19,11,27 ,7,23,15,31,2,18,10,26,6,22,14,30,8,24,16,32,4,20,12,28 |

Too -Table Table для фланка 150

Материалы ASTM A105, ASTM A182 Grades F50 и F51, ASTM A350 GRADE ASTM A193 классов B7 и B7M, ASTM A320 классов L7, L7M и L43.

| |||||||

|---|---|---|---|---|---|---|---|

| Тип прокладки: Графитовая прокладка с выступом | |||||||

| Смазка для болтов Molykote 1000 (µ = 0,11) | |||||||

| Размер в дюймах | Размер в мм | Кол-во болтов | Диам. | Тип резьбы | Напряжение болта фунт/дюйм2 |

Момент затяжки фунт-сила-фут. |

Torque Nm |

| 1/2 | 15 | 4 | ½” | UNC | 25,000 | 22 | 30 |

| 3/4 | 20 | 4 | ½ | UNC | 30 000 | 26 | 36 |

| 1 | 35 | 4 | ½” | UNC | 33,000 | 29 | 39 |

| 1 ½ | 40 | 4 | ½” | UNC | 50,000 | 44 | 60 |

| 2 | 50 | 4 | 5/8” | UNC | 50,000 | 86 | 117 |

| 3 | 80 | 4 | 5/8” | UNC | 50,000 | 86 | 117 |

| 4 | 100 | 8 | 5/8” | UNC | 40,000 | 69 | 93 |

| 6 | 150 | 8 | ¾” | UNC | 45,000 | 137 | 185 |

| 8 | 200 | 8 | ¾” | UNC | 45,000 | 137 | 185 |

| 10 | 250 | 12 | 7/8” | UNC | 40,000 | 194 | 263 |

| 12 | 300 | 12 | 7/8” | UNC | 40,000 | 194 | 263 |

| 14 | 350 | 12 | 1” | UN8 | 41,000 | 296 | 401 |

| 16 | 400 | 16 | 1” | UN8 | 40,000 | 289 | 392 |

| 18 | 450 | 16 | 1 1/8” | UN8 | 40,000 | 421 | 571 |

| 20 | 500 | 20 | 1 1/8” | UN8 | 40,000 | 421 | 571 |

| 24 | 600 | 20 | 1 ¼” | UN8 | 40 000 | 588 | 797 |

Torque Table для класса 300 Flance

Flance Material. ASTM A694 класс F52 ASTM A694 класс F52 |

|||||||

|---|---|---|---|---|---|---|---|

| Материалы болтовых соединений: ASTM A193 классы B7 и B7M, ASTM A320 классы L7, L7M и L43. | |||||||

| Тип прокладки: Спирально-навитое и кольцевое соединение | |||||||

| Смазка для болтов Molykote 1000 (µ = 0,11) | |||||||

| Размер в дюймах | Размер в мм | Кол-во болтов | Диам. | Тип резьбы | Напряжение болта фунт/дюйм2 |

Момент затяжки фунт-сила-фут. |

Torque Nm |

| 1/2 | 15 | 4 | ½” | UNC | 40,000 | 35 | 47 |

| 3/4 | 20 | 4 | ½” | UNC | 40,000 | 69 | 93 |

| 1 | 35 | 4 | ½” | UNC | 40,000 | 69 | 93 |

| 1 ½ | 40 | 4 | ½” | UNC | 31,000 | 94 | 128 |

| 2 | 50 | 4 | 5/8” | UNC | 37,000 | 64 | 87 |

| 3 | 80 | 4 | 5/8” | UNC | 42,000 | 127 | 173 |

| 4 | 100 | 8 | 5/8” | UNC | 45,000 | 137 | 185 |

| 6 | 150 | 8 | ¾” | UNC | 45,000 | 137 | 185 |

| 8 | 200 | 8 | ¾” | UNC | 45,000 | 218 | 296 |

| 10 | 250 | 12 | 7/8” | UNC | 45,000 | 325 | 441 |

| 12 | 300 | 12 | 7/8” | UNC | 43,000 | 453 | 614 |

| 14 | 350 | 12 | 1” | UN8 | 45,000 | 474 | 643 |

| 16 | 400 | 16 | 1” | UN8 | 31,000 | 456 | 618 |

| 18 | 450 | 16 | 1 1/8” | UN8 | 34,000 | 500 | 678 |

| 20 | 500 | 20 | 1 1/8” | UN8 | 40,000 | 588 | 797 |

| 24 | 600 | 20 | 1 ¼” | UN8 | 31,000 | 809 | 1097 |

Torque Table for Class 600 Flange

| Flange Materials : ASTM A105, ASTM A182 марки F50 и F51, ASTM A350 марки LF2 и LF3, ASTM A694 марки F52 и F60 | ||||||||

|---|---|---|---|---|---|---|---|---|

| Тип прокладок: спиральная раня и кольцевое соединение | ||||||||

| Смазочная смазочная смазка 1000 (µ = 0,11) | ||||||||

| Размер в дюйме | . |

Тип резьбы | Напряжение болта фунт/дюйм2 |

Момент затяжки фунт-сила-фут. |

Крутящий момент Нм |

|||

| 1/2 | 15 | 4 | ½” | UNC | 3 | 3 | 40,0040047 | 48 |

| 3/4 | 20 | 4 | ½” | UNC | 40,000 | 69 | 94 | |

| 1 | 35 | 4 | ½” | UNC | 40,000 | 69 | 94 | |

| 1 ½ | 40 | 4 | ½” | UNC | 45,000 | 137 | 185 | |

| 2 | 50 | 4 | 5/8” | UNC | 50,000 | 86 | 117 | |

| 3 | 80 | 4 | 5/8” | UNC | 45,000 | 137 | 185 | |

| 4 | 100 | 8 | 5/8” | UNC | 45,000 | 218 | 296 | |

| 6 | 150 | 8 | ¾” | UNC | 45,000 | 325 | 441 | |

| 8 | 200 | 8 | ¾” | UNC | 50,000 | 526 | 714 | |

| 10 | 250 | 12 | 7/ 8” | UNC | 45,000 | 662 | 897 | |

| 12 | 300 | 12 | 7/8” | UNC | 45,000 | 662 | 897 | |

| 14 | 350 | 12 | 1” | UN8 | 45,000 | 894 | 1213 | |

| 16 | 400 | 16 | 1” | UN8 | 45,000 | 1175 | 1593 | |

| 18 | 450 | 16 | 1 1/8” | UN8 | 45,000 | 1507 | 2044 | |

| 20 | 500 | 20 | 1 1/8” | UN8 | 45,000 | 1507 | 2044 | |

| 24 | 600 | 20 | 1 ¼” | UN8 | 45,000 | 2354 | 3191 | |

Материалы болтовых соединений: ASTM A193, сорта B7 и B7M, ASTM A320, классы L7, L7M и L43. |

||||||||

| Тип прокладок: спиральная раня и кольцевое соединение | ||||||||

| Смазочная смазочная смазка 1000 (µ = 0,11) | ||||||||

| Размер в дюйме | . | Тип резьбы | Напряжение болта фунт/дюйм2 |

Момент затяжки фунт-сила-фут. |

Крутящий момент Нм |

|||

| 1/2 | 15 | 4 | ½” | UNC | 40,000 | 121 | 165 | |

| 3/4 | 20 | 4 | ½” | UNC | 40,000 | 121 | 165 | |

| 1 | 35 | 4 | ½” | UNC | 40,000 | 194 | 263 | |

| 1 ½ | 40 | 4 | ½” | UNC | 45,000 | 325 | 441 | |

| 2 | 50 | 4 | 5/8” | UNC | 40,000 | 194 | 263 | |

| 3 | 80 | 4 | 5/8” | UNC | 50,000 | 243 | 329 | |

| 4 | 100 | 8 | 5/8” | UNC | 45,000 | 474 | 642 | |

| 6 | 150 | 8 | ¾” | UNC | 50,000 | 526 | 714 | |

| 8 | 200 | 8 | ¾” | UNC | 45,000 | 894 | 1213 | |

| 10 | 250 | 12 | 7/8” | UNC | 50,000 | 994 | 1347 | |

| 12 | 300 | 12 | 7/8” | UNC | 50,000 | 994 | 1347 | |

| 14 | 350 | 12 | 1” | UN8 | 50,000 | 1306 | 1770 | |

| 16 | 400 | 16 | 1” | UN8 | 50,000 | 1675 | 2271 | |

| 18 | 450 | 16 | 1 1/8” | UN8 | 50,000 | 2615 | 3545 | |

| 20 | 500 | 20 | 1 1/8” | UN8 | 50,000 | 3195 | 4332 | |

| 24 | 600 | 20 | 1 ¼” | UN8 | 45,000 | 5713 | 7746 | |

Torque Table for Class 1500 Flange

| Flange Materials : ASTM A105, ASTM A182 grades F50 and F51 , ASTM A350 сорта LF2 и LF3, ASTM A694 класса F52, F60 и F65 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

Материалы болтовых соединений: ASTM A193, классы B7 и B7M, ASTM A320, классы L7, L7M и L43. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Тип прокладок: спиральная раня и кольцевое соединение | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Смазочная смазочная смазка 1000 (µ = 0,11) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Размер в дюйме | . | Тип резьбы | Напряжение болта фунт/дюйм2 |

Момент затяжки фунт-сила-фут. |

Torque Nm |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1/2 | 15 | 4 | ½” | UNC | 40,000 | 121 | 165 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3/4 | 20 | 4 | ½” | UNC | 45,000 | 137 | 185 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | 35 | 4 | ½” | UNC | 45,000 | 218 | 296 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 ½ | 40 | 4 | ½” | UNC | 50,000 | 361 | 489 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2 | 50 | 4 | 5/8” | UNC | 50,000 | 243 | 329 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3 | 80 | 4 | 5/8” | UNC | 50,000 | 526 | 714 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4 | 100 | 8 | 5/8” | UNC | 50,000 | 735 | 997 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 6 | 150 | 8 | ¾” | UNC | 50,000 | 994 | 1347 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 8 | 200 | 8 | ¾ ” | UNC | 50,000 | 1675 | 2271 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 10 | 250 | 12 | 7/8” | UNC | 50,000 | 2615 | 3545 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 12 | 300 | 12 | 7/8” | UNC | 50,000 | 3193 | 4329 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 14 | 350 | 12 | 1” | UN8 | 45,000 | 4133 | 5603 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 16 | 400 | 16 | 1” | UN8 | 45,000 | 5713 | 7746 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 18 | 450 | 16 | 1 1/8” | UN8 | 45,000 | 7652 | 10375 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 20 | 500 | 20 | 1 1/8” | UN8 | 45,000 | 9986 | 13539 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 24 | . 0002 0002

Отказ от ответственности – перед использованием проконсультируйтесь с профессиональным инженером. Вы мастер по компонентам трубопроводов? Шпильки – Таблицы моментов затяжки – Таблица 1Таблицы моментов затяжки основаны на конкретных предположениях относительно коэффициента болта и гайки. Прежде чем использовать данную таблицу крутящих моментов, эти допущения следует проверить, чтобы убедиться, что они подходят для конкретного применения. Даже если все допущения верны, результаты могут отличаться в зависимости от реальных условий. Многие факторы вызывают разброс результатов или увеличивают присущую процессу болтового соединения изменчивость. К ним относятся вариации орехового фактора; состояние болтов, фланцев и гаек; калибровка и состояние оборудования; перпендикулярность болта, гайки и фланца; и т. д. Значения в таблицах основаны на уравнении..

Фактор гайки не является коэффициентом трения. ft-lbs в нм = 0,737562149277

Примечания. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||