Как обозначается верхняя мертвая точка на ваз 21074

Метки ГРМ ВАЗ 2107 инжектор (фото и видео)

Газораспределительный механизм и его привод двигателя семерки производства Волжского автозавода остался прежним – цепным. Вытяжка и чрезмерный износ цепи ГРМ на силовом агрегате ВАЗ 2107 системой питания типа инжектор приводит:

- затруднению при запуске двигателя;

- нестабильной работе во всех режимах особенно на холостом ходу;

- резкому увеличению потребления топлива;

- образованию нагара на посадочных местах клапанов;

- возможно повреждение датчиков системы управления впрыском и каталитического нейтрализатора.

Во избежание негативных последствий ослабления или вытяжки цепного привода двигателя автомобиля ВАЗ 2107 необходимо своевременно проводить регламентные работы. Перечень операций по техническому обслуживанию силового агрегата с системой питания инжектор определяется сервисной книжкой. Контроль состояния цепи ГРМ и зазоров между кулачками распредвала и рычагами клапанов осуществляется через каждые 30 тысяч км пробег.

На гарантийных ВАЗ 2107 с системой питания типа инжектор такие работы лучше проводить в авторизованном автотехцентре. В случае возникновения неисправностей по вине автозавода устранение их будет производиться за счет производителя. По окончании этого срока обслуживание ГРМ и других систем автомобиля может выполняться и самостоятельно.

Подготовка к проведению сервисных операций

Контроль натяжения цепного привода механизма газораспределения начинается на двигателе с системой питания типа инжектор или карбюратор схожи между собой. Операция выполняется в установленной производителем последовательности:

- Выставляем автомобиль на ровной площадке с твердым покрытием и фиксируем его самопроизвольного перемещения путем установки упоров под колеса и включения стояночного тормоза. Рычаг переключения передач выставляем в нейтральное положение.

- С головки блока цилиндров снимаем крышку, отвернув по ее контуру все гайки при помощи трубчатого ключа. Старую прокладку рекомендуется при этом заменить, применение герметиков не допускается.

- При помощи ключа на «38» проворачиваем коленчатый вал двигателя ВАЗ 2107 для того чтобы совместить метки на подвижных деталях и стационарных. При выполнении данного действия необходимо проявлять осторожность, а места расположения контрольных точек следует подсвечивать фонариком или переноской.

- Совмещаем две метки: первая — на шкиве ремня привода генератора со специальным выступом на корпусе крышки, вторая на верхней звездочке механизма газораспределения силового агрегата ВАЗ 2107 с системой питания инжектор.

При таком взаимном расположении деталей поршень четвертого цилиндра находиться в мертвой точке вверху. Теперь можно приступать к выполнению сервисных работ на системах двигателя, в частности, ГРМ и некоторых других.

Выполнение технического обслуживания силового агрегата

[ads1]На подготовленном таким образом автомобиле проводится ряд операций и ремонтных работ, и в том числе следующие:

- Натяжка цепи привода ГРМ, а также замена его узлов и деталей как на силовых агрегатах с системой питания типа карбюратор, так и инжектор.

- Регулировка клапаном, вернее, теплового зазора между кулачками распредвала и коромыслом. В таком случае метки на деталях ГРМ выставляются в начале процедуры и в конце ее.

- Настройке системы зажигания силового агрегата, в этом случае для достижения наилучшего результата рекомендуется применять специальный прибор – тестер.

Автомобиля ВАЗ 2107 с инжекторным двигателем выпускаются до сих пор на предприятиях в нашей стране. Они отличаются высокой надежностью и экономичностью при доступной цене, этим собственно и определяется их высокая популярность у потребителя.

comments powered by HyperCommentsВозможно, вам будет интересно:

7vaz.ru

ВАЗ 2107 | Верхняя мертвая точка

3.2.4. Верхняя мертвая точка

| ОБЩИЕ СВЕДЕНИЯ |

Верхняя мертвая точка, это высшая точка, которой достигает каждый из поршней во время работы двигателя. Обычно за ВМТ принимается высшая точка, которой достигает поршень N1 в момент такта сжатия.

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||

automn.ru

Установка момента зажигания Ваз 2107, Ваз 2105, Ваз 2104

Замена коммутатора зажигания лада 2107, сборка и разборка распределителя лада 2105 своими руками, проверка системы лада 2104. Инструкции по ремонту системы зажигания двигателя ваз 2104, ваз 2105, ваз 2107.Момент зажигания Устройство системы зажигания Ваз 2107, Ваз 2105, Ваз 2104, ремонт ремонт электрооборудования система зажигания, обслуживание и регулировка

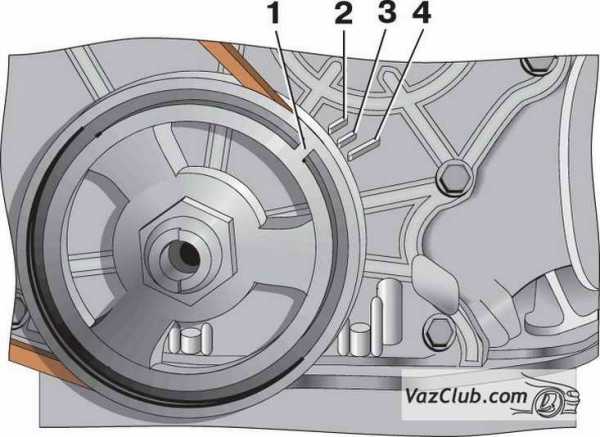

Метки для установки момента зажигания ваз 2107: 1 — метка ВМТ на шкиве коленчатого вала; 2 — метка опережения зажигания на 10°; 3 — метка опережения зажигания на 5°; 4 — метка опережения зажигания на 0°

Для проверки момента зажигания имеется три метки 2, 3 и 4 на крышке механизма газораспределения и метка 1 на шкиве коленчатого вала ваз 2104, ваз 2105, ваз 2107, соответствующая ВМТ поршня в первом и четвертом цилиндре при совпадении с меткой 4 на крышке.Начальные углы опережения зажигания ваз 2107 для различных двигателей и применяемых бензинов указаны в приложении 4.

Проверить и установить момент зажигания можно с помощью стробоскопа, действуя в следующем порядке:

— соедините зажим "плюс" стробоскопа с клеммой "плюс" аккумуляторной батареи, зажим массы — с клеммой "минус" аккумуляторной батареи, а зажим датчика стробоскопа присоедините к проводу высокого напряжения 1-го цилиндра;— обозначьте мелом для лучшей видимости метку 1 на шкиве коленчатого вала. Запустите двигатель ваз 2104, ваз 2105, ваз 2107 и прогрейте его, чтобы он работал на минимальных оборотах холостого хода;— направьте мигающий поток света стробоскопа на шкив и проверьте, соответствует ли положение метки шкива значениям угла опережения зажигания, указанным в приложении 4.

Для регулировки момента зажигания остановите двигатель, ослабьте гайку крепления распределителя зажигания лада классика и поверните его на необходимый угол. Для увеличения угла опережения зажигания корпус распределителя следует повернуть против часовой стрелки, а для уменьшения — по часовой стрелке. Затем снова проверьте установку момента зажигания.Если имеется диагностический стенд с осциллоскопом, то с его помощью тоже можно легко проверить установку момента зажигания, руководствуясь инструкцией на стенд.

Снятый с двигателя распределитель зажигания ваз 2105 устанавливайте на место в следующем порядке:

— снимите крышку с распределителя зажигания, проверьте и при необходимости отрегулируйте зазор между контактами прерывателя;— поверните коленчатый вал до начала такта сжатия в первом цилиндре, а затем продолжая поворачивать коленчатый вал, совместите метку 1 с меткой 3;— поверните ротор в такое положение, при котором его наружный контакт будет направлен в сторону контакта первого цилиндра ваз 2104, ваз 2105, ваз 2107 на крышке распределителя;— удерживая вал распределителя от проворачивания, вставьте его в гнездо на блоке цилиндров так, чтобы осевая линия, проходящая через пружинные защелки, была примерно параллельна осевой линии двигателя;— закрепите распределитель на блоке цилиндров ваз 2104, установите крышку, присоедините провода, проверьте и отрегулируйте установку момента зажигания.

Система зажигания Ваз 2107, Ваз 2105, Ваз 2104

- -

Устройство системы зажигания

- -

Момент зажигания

- -

Зазоры контактов прерывателя в распределителе

- -

Устройство распределителя зажигания

- -

Устранение неисправностей в системе

- -

Коммутатор зажигания

- -

Устройство катушки зажигания

- -

Свечи зажигания

- -

Выключатель зажигания автомобиля

- -

Проверка элементов для подавления радиопомех

Система зажигания Ваз 2107, Ваз 2105, Ваз 2104

Установка момента зажигания Ваз 2107, Ваз 2105, Ваз 2104

Проверка и регулировка зазора между контактами прерывателя в распределителе зажигания Ваз 2107, Ваз 2105, Ваз 2104

Распределитель системы зажигания Ваз 2107, Ваз 2105, Ваз 2104

Неисправности системы зажигания Ваз 2107, Ваз 2105, Ваз 2104 причины и методы устранения

Коммутатор системы зажигания Ваз 2107, Ваз 2105, Ваз 2104

Катушка зажигания Ваз 2107, Ваз 2105, Ваз 2104

Свечи зажигания Ваз 2107, Ваз 2105, Ваз 2104

Выключатель системы зажигания Ваз 2107, Ваз 2105, Ваз 2104

Проверка радиопомех системы зажигания Ваз 2107, Ваз 2105, Ваз 2104

Устройство и схемы электрооборудования Ваз 2104, Ваз 2105, Ваз 2107

Диагностика электрооборудования лада 2105. Инструкции по ремонту электрооборудования: системы зажигания, стартера лада 2104. Эксплуатация генератора, аккумулятора, очистителя. Схема лада 2107.

vazclub.com

ВАЗ 2107 | Кривошипно-шатунный механизм

Поршни отлиты из высококремнистого алюминиевого сплава и термически обработаны. Головка поршня — цилиндрическая с плоским днищем. На цилиндрической поверхности головки проточены три канавки: в двух верхних установлены компрессионные кольца, а в нижней — маслосъемное. В канавке под маслосъемное кольцо с обеих сторон выполнены прорези для того, чтобы не перегревались трущиеся поверхности юбки поршня от тепла, идущего от днища поршня. По этим же прорезям отводится в картер двигателя масло, снимаемое маслосъемным кольцом. Под канавкой для маслосъемного кольца выполнена фаска и на ней — по два отверстия с обеих сторон, которые тоже служат для отвода масла, скапливающегося под маслосъемным кольцом.

Юбка поршня овальная в поперечном сечении и бочкообразная в продольном. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца. Величина овальности поршня составляет 0,39— 0,43 мм. Наибольший диаметр юбки поршня располагается на 8 мм ниже оси поршневого пальца. Диаметр юбки плавно уменьшается и в направлении к днищу и в противоположном направлении: максимальное уменьшение диаметра на кромке фаски под нижней канавкой составляет 0,034—0,064 мм, на нижней кромке опорной части юбки — 0,050—0,080 мм. Ось отверстия под поршневой палец смещена от средней плоскости на 1,5 мм в правую (по ходу автомобиля) сторону для уменьшения шума от перекладывания поршня от одной стенки гильзы к другой при изменении направления движения поршня (вверх — вниз).

В тело поршня между нижней канавкой и отверстием под поршневой палец залита стальная терморегулирующая вставка, служащая для уменьшения деформаций поршня при нагревании до рабочей температуры и уменьшения первоначальных монтажных зазоров при сборке. Поршни устанавливаются в гильзы той же размерной группы с зазором 0,024—0,048 мм.

Для обеспечения требуемого зазора поршни и гильзы разделены (по диаметру) на пять групп, обозначенных соответствующей буквой, которая выбивается на днище поршня и наносится на наружной поверхности нижней части гильзы (табл. 4.1).

Таблица 4.1. Размерные группы поршней и гильз

|

Размерные группы поршней и гильз |

||

|

Обозначение группы |

Диаметр, мм |

|

|

поршня |

поршня |

|

|

А |

92,000-91,988 |

92,036-91,024 |

|

Б |

92,012-92,000 |

92,048-92,036 |

|

В |

92,024-92,012 |

92,060-92,048 |

|

Г |

92,036-92,024 |

92,072-92,060 |

|

Д |

92,048-92,036 |

92,084-92,072 |

Для улучшения приработки поверхность поршня покрыта (электролитическим способом) слоем олова толщиной 0,001— 0,002 мм.

Чтобы поршни работали правильно, они должны быть установлены в цилиндры в строго определенном положении. Для этого на одной из бобышек поршня имеется надпись «ПЕРЕД». В соответствии с этой надписью поршень указанной стороной должен быть обращен к передней части двигателя.

Поршневые кольца. Компрессионные кольца отлиты из чугуна: верхнее — из высокопрочного чугуна, обладающего высокой упругостью; нижнее — из серого чугуна. Верхнее компрессионное кольцо работает в наиболее тяжелых условиях (при высоких температуре и давлении, а также при недостатке смазки). Для увеличения износостойкости его наружная поверхность, прилегающая к цилиндру, покрыта слоем хрома. Слой хрома значительно увеличивает срок службы верхнего кольца. Это способствует также увеличению срока службы нижнего кольца цилиндра.

|

Рис. 4.4. Установка поршневых колец на поршень: 1 — верхнее компрессионное кольцо; 2 — нижнее компрессионное кольцо; 3 — кольцевой диск; 4 — осевой расширитель; 5 — радиальный расширитель |

Маслосъемное кольцо — сборное, четырех- или трехэлементное. Четырехэлементное кольцо состоит из двух стальных кольцевых дисков 3 и двух стальных расширителей: осевого 4 и радиального 5. Трехэлементное маслосъемное кольцо состоит из двух стальных кольцевых дисков и одного стального двухфункционального расширителя. Рабочая цилиндрическая поверхность (прилегающая к цилиндру) кольцевых дисков покрыта слоем хрома толщиной 0,080—0,130 мм.

Высота компрессионных колец — 2 мм, маслосъемного в сборе — 4,9 мм. Замок колец — прямой.

Поршневые пальцы плавающего типа (они не закреплены ни в поршне, ни в шатуне) изготовлены из низколегированной стали методом холодной высадки. Наружная поверхность пальца подвергнута углеродонасыщению на глубину 1—1,5 мм и закалена нагревом ТВЧ до твердости HRC 59—66. Наружный диаметр пальца — 25 мм.

Чтобы предупредить стук пальцев, их подбирают к поршням с минимальным зазором, допустимым по условиям смазки. Так как линейное расширение материала поршня примерно в 2 раза больше, чем у пальца, то при комнатной температуре палец входит в отверстия бобышек поршня с натягом.

К шатуну палец подбирается с зазором от 0,0045 до 0,0095 мм. Для удобства подбора пальцы, шатуны и поршни разделены на размерные группы (табл. 4.2).

Таблица 4.2. Размерные группы пальцев, поршней и шатунов

|

Размерные группы пальцев, поршней и шатунов |

||||

|

Диаметр, мм |

Маркировка |

|||

|

пальца |

в бобышке поршня |

во втулке шатуна |

пальцев и шатунов |

поршня |

|

25,0000-24,9975 |

25,0000-24,9975 |

25,0070-25,0045 |

Белый |

I |

|

24,9975-24,9950 |

24,9975-24,9950 |

25,0045-25,0020 |

Зеленый |

II |

|

24,9950-24,9925 |

24,9950-24,9925 |

25,0020-24,9995 |

Желтый |

III |

|

24,9925-24,9900 |

24,9925-24,9900 |

24,9995-24,9970 |

Красный |

IV |

Пальцы и шатуны маркируются краской: палец — на отверстии или на торце, шатун — на стержне поршневой головки, поршень — римскими цифрами (выбивкой) на днище или краской на весовой бобышке. Подбирать поршневой палец к шатуну и поршню следует, как указано в подразделе «Ремонт двигателя».

Точная величина массы пальца обеспечивается выдерживанием допусков на размеры при изготовлении.

В поршне палец удерживается двумя стопорными кольцами, изготовленными из круглой пружинной проволоки диаметром 2 мм. Кольца имеют отогнутый в сторону усик. Стопорные кольца устанавливают при помощи плоскогубцев таким образом, чтобы усик был обращен наружу.

Шатуны — стальные кованые со стержнем двутаврового сечения. В поршневую головку шатуна запрессована тонкостенная втулка из оловянистой бронзы. Кривошипная головка шатуна — разъемная. Крышка кривошипной головки крепится к шатуну двумя болтами со шлифованной посадочной частью.

Болты крепления крышек и гайки шатунных болтов изготовлены из легированной стали и термически обработаны.

Гайки шатунных болтов затягиваются моментом 68—75 Н·м (6,8—7,5 кгс·м) и стопорятся герметиком «Унигерм-9».

Крышки шатунов обрабатываются в сборе с шатуном, и поэтому их нельзя переставлять с одного шатуна на другой. Для предотвращения возможной ошибки на шатуне и на крышке (на бобышке под болт) выбиты порядковые номера цилиндров. Они должны быть расположены с одной стороны. Кроме того, углубления в крышке и шатуне для фиксирующих выступов вкладышей также должны находиться с одной стороны.

В стержне шатуна у кривошипной головки имеется отверстие диаметром 1,5 мм, через которое производится смазка зеркала цилиндра. Это отверстие должно быть направлено в правую сторону двигателя, т. е. в сторону, противоположную распределительному валу. При правильной сборке число «24», выштампованное на средней полке стержня шатуна, а также выступ на крышке шатуна должны быть обращены к передней стороне двигателя.

Для обеспечения динамической уравновешенности двигателя суммарная масса поршня, поршневого пальца, колец и шатуна, устанавливаемых в двигатель, может иметь разницу по цилиндрам не более 12 г, что обеспечивается подбором деталей соответствующей массы. По деталям разница в массе может быть: поршней — 4 г, шатунов — 18 г, поршневых пальцев — 2 г. Для обеспечения вышеуказанной разницы в массе деталей в одном двигателе (12 г) шатуны по массе разбиваются на четыре группы и должны подбираться для одного двигателя с разницей не более 5 г.

Коленчатый вал - отлит из высокопрочного чугуна, имеет пять опор, в сборе с маховиком и сцеплением динамически сбалансирован (допустимый дисбаланс — не более 35 г·см). Диаметр коренных шеек — 64 мм, шатунных — 58 мм. Шатунные шейки полые. Полости в шатунных шейках закрыты резьбовыми пробками и предназначены для дополнительной очистки масла, поступающего на шатунные шейки. Под действием центробежных сил, возникающих при вращении коленчатого вала, в полостях шатунных шеек отлагаются металлические частицы продуктов износа, содержащиеся в масле.

Масло к полостям шатунных шеек подводится по отверстиям в щеках вала из кольцевой канавки на вкладышах коренных шеек коленчатого вала. К коренным шейкам масло поступает из масляной магистрали по каналам в перегородках блока.

|

Рис. 4.5. Передний конец коленчатого вала: 1 и 2 — упорные шайбы; 3 — вкладыш подшипника; 4 — крышка подшипника; 5 — штифт; 6 — шайба упорная |

На переднем конце коленчатого вала на шпонках установлены стальная упорная шайба, шестерня привода распределительного вала, маслоотражатель и ступица шкива коленчатого вала. Все эти детали стянуты болтом, ввертываемым в передний торец коленчатого вала. Шпоночный паз в ступице шкива уплотняется резиновой пробкой. К ступице шестью болтами крепится шкив коленчатого вала, от которого двумя ремнями приводятся во вращение вентилятор, крыльчатка водяного насоса и шкив генератора. На шкиве смонтировано специальное устройство — демпфер, служащий для гашения крутильных колебаний коленчатого вала, благодаря чему уменьшается шум и облегчаются условия работы шестерен привода распределительного вала. Демпфер состоит из чугунного диска, напрессованного через эластичную (резиновую) прокладку на цилиндрический выступ шкива коленчатого вала.

|

Рис. 4.6. Определение верхней мертвой точки |

Метка на шкиве и третья метка на диске демпфера должны находиться друг против друга. Взаимное смешение меток указывает на выход из строя демпфера. При совмещении с ребром-указателем на крышке распределительных шестерен третьей метки (по направлению вращения) на диске демпфера поршни первого и четвертого цилиндров находятся в ВМТ. Вторая метка соответствует положению 5° до ВМТ и служит вместе с третьей меткой для установки зажигания на неработающем двигателе.

Первая метка соответствует положению 12° до ВМТ и служит вместе со второй и третьей метками для контроля правильности установки зажигания на работающем двигателе.

Передний конец коленчатого вала уплотнен резиновой манжетой с маслоотражателем, запрессованным в крышку распределительных шестерен. На маслоотражателе имеется отбортовка, отводящая масло, стекающее по стенке крышки. Для облегчения работы манжеты перед ней на коленчатом валу установлен еще один маслоотражатель.

Надежная работа манжеты после переборки обеспечивается хорошей центровкой крышки распределительных шестерен (см. подраздел «Ремонт двигателя»).

Задний конец коленчатого вала уплотнен набивкой из асбестового шнура, пропитанного антифрикционным составом и покрытого графитом.

Набивка заложена в канавки блока цилиндров и специального держателя, который крепится двумя шпильками к блоку. На шейке коленчатого вала под набивкой имеется микрошнек, а перед набивкой — гребень, служащий для отбрасывания масла из зоны уплотнения. Стыки держателя уплотнены резиновыми прокладками Г-образной формы. В заднем торце коленчатого вала расточено гнездо для установки шарикоподшипника первичного вала коробки передач.

Маховик отлит из серого чугуна. Он крепится к фланцу на заднем конце коленчатого вала четырьмя шлифованными болтами.

Момент затяжки гаек болтов — 76— 83 Н·м (7,6—8,3 кгс·м). Гайки законтрены отгибной пластиной. На маховик напрессован зубчатый обод для пуска двигателя стартером. Перед сборкой с коленчатым валом маховик статически балансируют (табл. 4.3).

Таблица 4.3. Дисбаланс вращающихся деталей, допустимый при сборке двигателя

|

Дисбаланс вращающихся деталей, допустимый при сборке двигателя |

|||

|

Деталь |

Метод балансировки |

Допустимый дисбаланс, г·см, не более |

Способ устранения дисбаланса |

|

Коленчатый вал в сборе с пробками |

Динамический |

40 на каждом конце |

Высверливание металла в радиальном направлении из противовесов на 1,4, 5 и 8-й щеках сверлом диаметром 8 мм на глубину 45 мм |

|

Маховик и зубчатый венец |

Статический |

35 |

Высверливание металла со стороны крепления сцепления на радиусе 146 мм сверлом диаметром 12 мм на глубину не более 15 мм |

|

Коленчатый вал, маховик и сцепление в сборе |

Динамический |

35 на заднем конце |

Высверливание металла со стороны крепления сцепления на радиусе 146 мм сверлом диаметром 12 мм на глубину не более 15 ммВысверливание металла из маховика со стороны сцепления на радиусе 151 мм сверлом диаметром 12 мм на глубину не более 12 мм; расстояние между центрами отверстий - не менее 16 мм |

|

Нажимной диск сцепления с кожухом в сборе |

Статический |

25 |

Высверливание металла из бобышек, центрирующих пружины, сверлом диаметром 11 мм на глубину не более 25 мм с учетом конуса сверла; при повторной установке узла на балансировочный станок допускается дисбаланс 100 г·см |

|

Шкив-демпфер коленчатого вала со ступицей в сборе |

Статический |

20 |

Высверливание металла из переднего торца шкива на радиусе 64 мм сверлом диаметром 10 мм на глубину не более 9 мм |

К заднему торцу маховика шестью болтами прикреплен кожух сцепления. На фланце кожуха сцепления и маховике выбита метка «О». При сборке двигателя обе метки должны быть совмещены, чтобы не нарушить балансировку коленчатого вала.

Вкладыши. Коренные и шатунные подшипники коленчатого вала состоят из тонкостенных взаимозаменяемых вкладышей, изготовленных из малоуглеродистой стальной ленты с тонким слоем антифрикционного высокооловянистого алюминиевого сплава. Толщина коренного вкладыша колеблется в пределах 2,233—2,240 мм, а шатунного — 1,738—1,745 мм. В каждом подшипнике установлено по два вкладыша. Осевому перемещению и проворачиванию вкладышей в постелях блока или в шатунах препятствуют фиксирующие выступы на вкладышах, входящие в соответствующие пазы в постелях блока или в шатунах.

Все коренные вкладыши имеют кольцевую канавку для непрерывного питания маслом шатунных шеек коленчатого вала. Посередине коренных вкладышей имеется отверстие, через которое подается масло к подшипникам из канала в постели блока. Отверстия в шатунных вкладышах совпадают с отверстиями в шатунах. Для сохранения взамозаменяемости и предупреждения ошибок при установке новых вкладышей на всех коренных и латунных вкладышах сделаны отверстия. Ширинa коренных вкладышей — 25,5 мм, шатунных — 28,5 мм. Диаметральный зазор между шейкой и вкладышами составляет 0,020—0,073 мм для коренных и 0,010—0,063 мм для шатунных подшипников.

Для обеспечения указанных зазоров и исключения деформации деталей гайки шатунных болтов, шпилек крепления крышек коренных подшипников затягивают динамометрическим ключом с указанным выше моментом.

automn.ru

ВАЗ 2107 | Верхняя мертвая точка (ВМТ) поршня первого цилиндра

3.4.4. Верхняя мертвая точка (ВМТ) поршня первого цилиндра

| ОБЩИЕ СВЕДЕНИЯ |

Верхняя мертвая точка поршня – это точка, через которую проходит каждый поршень при проворачивании коленчатого вала. Каждый поршень достигает положения ВМТ в конце такта сжатия, и затем снова в конце такта выхлопа. С целью установки механизма гозораспределения двигателя используется ВМТ поршня первого цилиндра в такте сжатия. Цилиндр N1 находится со стороны зубчатого ремня. Коленчатый вал двигателя вращается по часовой стрелке, если смотреть с правой стороны автомобиля.

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||||||

|

||||||||||||||

automn.ru

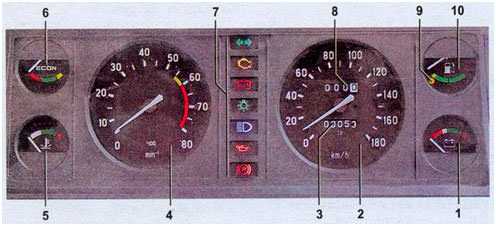

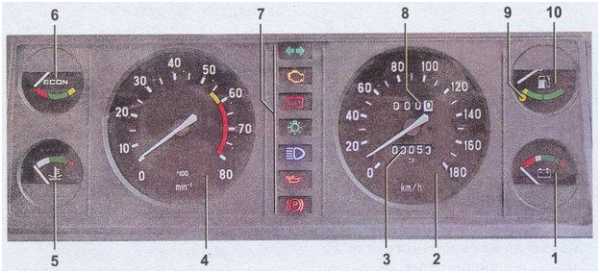

Описание панели приборов ваз 2107

Автомобиль ВАЗ-2107 укомплектовывается приборной панелью, которая необходима для водителя, чтобы следить за состоянием движения и вовремя замечать неисправности. В момент поездки на автомобиле водитель обязан вести контроль не только за дорожным полотном, но и за состоянием основных частей своего транспортного средства. К этим основным частям относятся:

- скорость движения;

- температура двигателя;

- наличие топлива в баке;

- количество масла в моторе.

И это только основные моменты, за которыми следит водитель во время движения автомобиля. Эта статья поведает об основных элементах панели приборов, которые будут рассмотрены на представленной ниже схеме.

Из чего состоит панель

Состоит панель из большого количества элементов, которые отвечают за работу определенных узлов автомобиля ВАЗ-2107. Расположена панель приборов в салоне авто непосредственно врезана в торпеду с водительской стороны. Основные элементы находятся под специальным пластиковым прозрачным стеклом, которое оберегает их от механических повреждений. К элементам панели приборов относятся такие элементы:

- зарядка аккумулятора;

- спидометр;

- счетчик пробега;

- тахометр;

- датчик температуры мотора;

- ECON– показатель мгновенного расхода топлива;

- дополнительные сигнализирующие элементы;

- сбрасываемый счетчик пробега;

- и 10 — уровень топлива в бензобаке и сигнальная лампа.

Кратко рассмотрим назначения каждого из этих элементов.

Схема распределения приборов на панели управления автомобиля ВАЗ-2107

- Спидометр. Устройство, располагающееся справа на панели, называется спидометром. Служит информатором для водителя о скорости движения автомобиля. Шкала имеет значения от 0 до 180, что говорит о скорости движения транспортного средства. На устройстве находятся два циферблата, которые ведут счет пройденного километража «семерки». Один из них имеет возможность корректирования, а нижний не имеет.

- Тахометр. Устройство, находящееся с левой стороны, служит для информирования владельца о частоте вращения коленвала в соотношении к единице времени. Большинство водителей не очень понимают назначение данного элемента и редко обращают на него внимание. Но этот элемент очень важен, так как он является прямым указателем качества работы двигателя. Чем ближе стрелка доходит к отметке красного цвета, тем возникает больше перегрузка мотора. И когда она пересечет красную линию, то движение автомобиля следует немедленно прекратить, так как мотор работает в критическом режиме.

- Указатель расхода ECON. Указатель, располагающийся в верхнем левом углу щитка приборов, выполняет функцию указания расхода топливной смеси в мгновенном времени при работающем двигателе. При движении на скорости свыше 90 км/ч расход горючего увеличивается и стрелка занимает положение желтого цвета. Очень полезная функция для водителя, чтобы иметь возможность экономить топливо.

- Указатель температуры. Предназначен для указания величины температуры мотора. Свыше 100 градусов Цельсия стрелка переходит на красную отметку, что говорит о перегреве.

- Указатель топлива. По этому указателю водители определяют количество топлива в баке, которое передается посредством электронного датчика и уровня.

- Зарядка батареи. Указывает насколько исправна аккумуляторная батарея, положение на красной отметке свидетельствует о необходимости подзарядки.

Это только основные составляющие панели приборов, более подробно обо всех элементах рассмотрим на схемах.

Схемы панели приборов

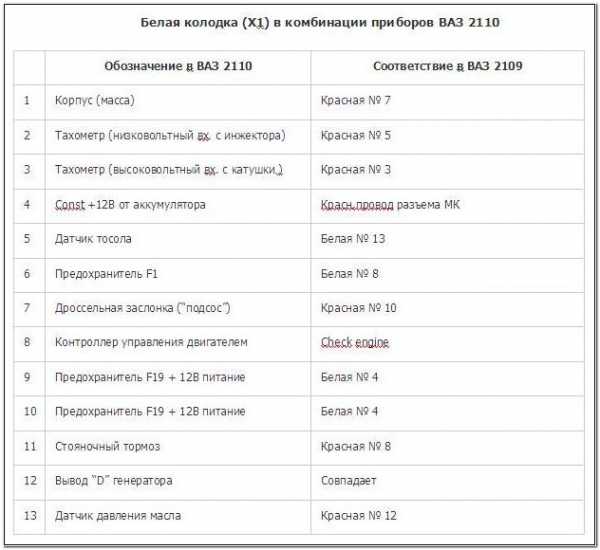

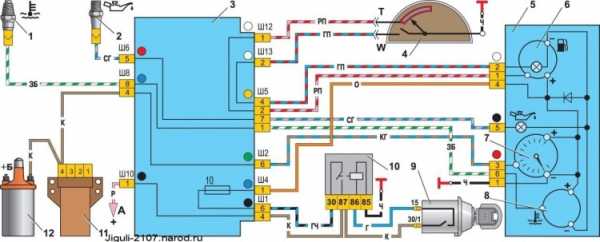

Схема электрическая работы приборов в комбинации с рабочими элементами

Итак, схема работы приборов, расположенных на основной панели в салоне, включает в себя такие элементы и комбинации:

- указатель наличия моторного масла в двигателе;

- датчик показания температуры охладителя;

- блок монтажный коммутационный;

- датчик топлива;

- комбинации поворотов;

- показатель количества топлива в баке;

- тахометр;

- показатель температуры охладителя;

- выключение зажигания;

- реле зажигания;

Схема показывает взаимосвязь датчиков на панели приборов с основными элементами, которые выполняют непосредственно основную работу. Указатели только считывают информацию с рабочих устройств и отображают ее в понятной форме для человеческого восприятия.

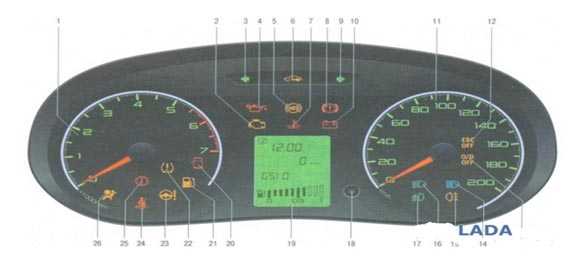

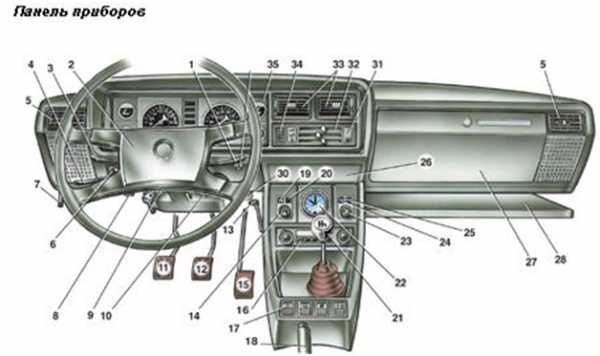

Схема панели приборов автомобиля ВАЗ-2107

Вышеприведенная схема дает четко понять о точном расположении на торпеде приборов, которые являются важными элементами в управлении автомобилем ВАЗ-2107.

| 1 | Рычаг, предназначенный для переключения режимов стеклоочистителя и омывателя |

| 2 | Кнопка подачи звуковой сигнализации |

| 3 | Рычаг управления световой сигнализацией поворотов |

| 4 | Переключатель света фар (дальний, ближний) |

| 5 | Элементы подачи в салон свежего или теплого воздуха |

| 6 | Гидравлическая корректировка положения передних фар |

| 7 | Рычаг, предназначенный для открытия капота |

| 8 | Розетка для питания в 12В |

| 9 | Выключение зажигания |

| 10 | Включение световой аварийной сигнализации |

| 11 | Сцепление |

| 12 | Тормоз |

| 13 | Переключатель отопителя |

| 14 | Кнопка переключения освещения панели приборов |

| 15 | Газ/акселератор |

| 16 | Штатная магнитола |

| 17 | Панелька переключателей (наружный свет, вентилятор печки, обогрев заднего стекла) |

| 18 | Ручной или стояночный тормоз |

| 19 | Лампа, показывающая, что ремни безопасности не пристегнуты |

| 20 | Резерв |

| 21 | Переключатель скоростей передачи |

| 22 | Встроенные механические часы |

| 23 | Прикуриватель с дополнительной розеткой 12В |

| 24 | Лампа, показывающая работу обогрева заднего стекла |

| 25 | Сигнальная лампа, показывающая наличие тормозной жидкости |

| 26 | Встроенная пепельница |

| 27 | Ящик для вещей |

| 28 | Полочка для инструментов и вещей |

| 30 | Подсос или ручной газ |

| 35 | Комбинации приборов |

Руководствуясь вышеизложенной информацией, можно сказать, что автомобиль ВАЗ-2107 имеет в своем наборе практически все элементы, необходимые для контроля движения транспортного средства. Важно следить за работой каждого устройства, если какой-либо из них не функционирует, то эксплуатация авто запрещена до момента исправления неполадки.

Как осуществляются замены и ремонты датчиков панели приборов расскажет другая статья. На этом вся необходимая информация по схемам панели приборов для владельцев «семерки» описана и станет полезной.

provaz07.ru

ВАЗ 2107 | Верхняя мертвая точка первого цилиндра

2.3. Верхняя мертвая точка первого цилиндра

| ОБЩИЕ СВЕДЕНИЯ |

Последовательность операций представлена в предположении, что распределитель зажигания установлен правильно. Если необходимо определить верхнюю мертвую точку для установки распределителя, то установите поршень первого цилиндра в верхнюю мертвую точку в такте сжатия, затем выставьте метки зажигания.

Верхняя мертвая точка поршня – это точка, через которую проходит каждый поршень при проворачивании коленчатого вала. Каждый поршень достигает положения ВМТ в конце такта сжатия затем снова в конце такта выхлопа. С целью установки механизма газораспределения двигателя используется верхняя мертвая точка поршня первого цилиндра.Расположение поршня точно в верхней мертвой точке исключительно важно при проведении многих работ, например, при снятии распределительного вала, зубчатого ремня и шкива распределительного вала и распределителя зажигания.

Перед началом работ по установке поршня первого цилиндра в верхнюю мертвую точку, убедитесь в том, что рычаг переключения передач находится в нейтральном положении, и ручной тормоз затянут. Отключите систему зажигания, вынув централь ный провод из крышки распределителя и заземлив его на массу. Вывинтите свечи зажигания.

Для установки любого из поршней в верхнюю мертвую точку вращайте коленчатый вал одним из методов, описанных ниже. При этом вращайте коленчатый вал двигателя по часовой стрелке.

Самый предпочтительный метод – это проворачивание коленчатого вала двигателя за болт крепления шкива коленчатого вала.

Для экономии времени можно использовать стартер для подвода поршня к верхней мертвой точке. Точная установка поршня в верхнюю мертвую точку проводится поворотом коленчатого вала за болт крепления шкива коленчатого вала.

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||||||

|

||||||||||||||

automn.ru