Пластизоль д 11а

Пластизоль на основе поливинилхлорида

Пластизоль на основе поливинилхлорида предназначен для изготовления шумоизоляционных антикоррозионных покрытий кузовов автомобилей. Изобретение позволяет улучшить адгезию пластизоля к кузовной стали, покрытой водорастворимыми грунтами. Это обеспечивает повышение эксплуатационной надежности покрытий. Предложенный пластизоль содержит, мас.ч.: поливинилхлорид 100; ди(2-этилгексил)фталат 80 - 100; диметакрилат диэтиленгликоля 40 - 60; уайт-спирит 20 - 30; каолин 100 - 160; структурообразователь 9 - 15; гидропероксид изопропилбензола 0,4 - 0,6 и 2,2'-диазоизобутиронитрил 0,1 - 0,2. 2 табл.

Изобретение касается переработки поливинилхлорида через дисперсии, в частности получения адгезионноспособных пластизолей, применяемых для изготовления защитных покрытий в автомобилестроении.

Основным показателем качества и эксплуатационной надежности защитных покрытий низа кузовов автомобилей является прочность сцепления желатинированного (термоотвержденного) пластизоля с защищаемой поверхностью. Достижение требуемого уровня прочности сцепления обеспечивается введением в состав пластизолей адгезивов. Одним из видов адгезивов для ПВХ-дисперсий являются ненасыщенные соединения, способные к полимеризации по радикальному механизму, в частности олигоэфиракрилаты (ОЭА). Полагают, что трехмерная полимеризация ОЭА в матрице пастообразующего поливинилхлорида приводит к увеличению жесткости покрытия, что и способствует повышению уровня адгезии (Карпухина Г. В. и др. Влияние олигоэфиракрилатов на адгезионную прочность пластизольных покрытий. - Пластические массы, 1985, N6, с. 24-26).

Жесткость покрытия определяется как температурой растворения частиц поливинилхлорида в пластификаторе, так и степенью полимеризации ОЭА при этой же температуре. Важную роль играет подбор инициатора, генерирующего свободные радикалы. От типа и содержания инициатора зависит скорость и степень полимеризации ОЭА. Как правило, чем выше скорость полимеризации за счет увеличения концентрации инициатора, тем ниже степень превращения двойных связей ненасыщенного соединения (Шур А.М. Высокомолекулярные соединения. М.: Высшая школа, 1966, с. 58-69). Весьма желательной является соизмеримость скорости желатинизации частиц ПВХ в пластификаторе и образование трехмерной пространственной сетки при полимеризации адгезива.

Известен технический пластизоль на основе ПВХ марки Д-11А, используемый в настоящее время автомобильной промышленностью (Поливинилхлоридный пластикат марки пластизоль Д-11А ТУ 6-01-538-76). Его рецептура включает ди/2-этилгексил/фталат, наполнитель, структурообразователь, пигмент, разбавитель, лубрикант, - триметакрилата - // -метакрилпентаэритрит/диметакрилпентаэритритадипинат/ и гидропероксид изопропилбензола.

Недостатком пластизоля является низкая прочность сцепления с металлом, обработанным грунтами - 1083 или ВЭП-010 при температуре желатинизации покрытия 135-140oC.

Наиболее близким к предлагаемому является пластизоль, включающий следующие компоненты, мас.%: Поливинилхлорид - 100 Ди-/2-этилгексил/фталат - 40-50 Фосфатный пластификатор - 40-60 Уайт-спирит - 20-40 Олигоэфиракрилат - 20-60 Гидропероксид - 0,3-0,6 Каолин - 70-100 Бентонит - 15-30,6 Олигодивинилуретанэпоксид - 1-5(RU, заявка 93030762, кл. C 08 L 27/06, 1996).

Адгезия покрытия из данного пластизоля при температуре ниже 135oC находится на удовлетворительном уровне.

Низкий технический уровень аналога и прототипа объясняется незавершенностью процесса полимеризации адгезионной системы в желатинированном пластизоле. Основа водорастворимых грунтов G-1083 и ВЭП-010 представляет собой аддукт смеси эпоксидиановых смол и алифатического полиамина. Вторичные аминогруппы субстрата являются типичными ингибиторами и дезактивируют макрорадикалы, образующиеся при полимеризации олигоэфиракрилата. Вследствие этого процесс формирования сетки в заданных температурно-временных условиях протекает со значительным индукционным периодом. Конверсия двойных связей адгезива не достаточна для формирования покрытия требуемой жесткости, в результате чего адгезия материала оказывается ниже его когезионной прочности. Необходимо отметить, что повышение концентрации инициатора не приводит к желаемому результату.

Цель изобретения - увеличение прочности сцепления пластизоля с металлом, обработанным грунтами G-1083 и ВЭП-010 при температурах ниже 140oC.

Предлагаемый пластизоль содержит следующие компоненты, мас.ч.:Поливинилхлорид - 100Ди(2-этилгексил)фталат - 80-100Диметакрилат триэтиленгликоля - 40-60Уайт-спирит - 20-30Каолин - 100-160Структурообразователь - 9-15Гидропероксид изопропилбензола - 0,4-0,62,2'-Диазоизобутиронитрил - 0,1-0,2Цель достигается использованием комбинации инициаторов, различающихся по температуре разложения и активности первичных радикалов в реакциях передачи цепи на полимер, что позволяет реализовать в матрице пластифицированного ПВХ регулярную сетку поперечных связей при минимальной доле непрореагировавшего олигомера.

В пластизолях по изобретению используют следующие компоненты: пастообразующий поливинилхлорид (ГОСТ 14039-78), ди(2-этилгексил)фталат (ГОСТ 8728-88), диметакрилат триэтиленгликоля (ТУ 6-16-2010-82), уайт-спирит (ГОСТ 3134-78), гидропероксид изопропилбензола (ТУ 38.402-62-121-90), 2,2'-диазоизобутиронитрил (ТУ 113-03-365-82).

В качестве структурообразователя пластизолей могут быть использованы лиофилизованные монтмориллониты: органофильный структурообразователь буровых растворов (ТУ 39-0148052-001-88), бентон-34 (Венгрия), клейтон Т-40 (США), стеарат кальция (ТУ 6-09-4104-75).

В составе пластизоля могут дополнительно использоваться другие компоненты, не влияющие на достижение положительного эффекта. Например, хлорпарафины - в качестве разбавителя и стабилизатора вязкости; пигменты - для контрастирования пластизоля с цветом грунта кузова и удобства нанесения дисперсии.

Пример 1. В смеситель с якорной мешалкой загружают жидкие компоненты пластизоля, 2,2'-диазоизобутиронитрил и структурообразователь. Смешение проводят в течение 10 мин.

Далее загружают половину от общей загрузки каолина и смешивают 20 мин, после чего в суспензию вводится поливинилхлорид. Гомогенизацию пасты осуществляют 30 мин, а далее порционно вводят оставшуюся часть каолина и продолжают смешение в течение 60 мин.

Вязкость пластизолей определяли на ротационном вискозиметре "Брунфельд" типа RVT с крыльчаткой N7 и скоростью вращения шпинделя 5 об/мин при 25 5oC.

Прочность сцепления пластизоля с пластинами из кузовной стали определяли по методике известной ТУ. Испытания проводили на фосфатированных пластинах, покрытых грунтом G-1083 или ВЭП-010. Пластизоль наносили на поверхность пластин с помощью шаблона слоем 0,5 мм. Пластины с образцами пластизоля помещали в термошкаф, нагретый до заданной температуры, выдерживали в течение 30 мин и затем охлаждали до комнатной температуры. Адгезию оценивали характером отслоения надрезанной по краям пленки термоотвержденного пластизоля: адгезионный - отслоение материала от подложки; когезионный - разрушение материала, но не отрыв его от подложки. Согласно нормативным требованиям прочность сцепления покрытия с грунтом должна быть выше прочности самого покрытия, то есть отслоение должно иметь когезионный характер. Температура желатинизации пластизоля составляла 130, 135, 140 или 145oC.

Прочность пленок, желатинированных в режиме 130oC - 30 мин, определяли на разрывной машине со скоростью движения нижнего зажима 100 мм/мин на образцах в виде двухсторонних лопаток.

Состав и свойства пластизолей и термоотвержденных пленок приведены в табл. 1 и 2.

Как следует из представленных результатов, сочетание гидропероксидного инициатора с 2,2'-диазоизобутиронитрилом в заявленных пределах позволяет обеспечить надежную адгезию пластизоля к кузовной стали, покрытой водорастворимыми грунтами G-1083 или ВЭП-010, при температуре желатинизации покрытия не ниже 135oC.

Уменьшение концентрации инициирующей системы снижает прочность сцепления пленок с субстратами. Увеличение содержания 2,2'-диазоизобутиронитрила более 0,2 мас. ч. сопровождается вспучиванием покрытия и ухудшением его прочности вследствие усиленного выделения газообразного азота. В отсутствие вышеуказанной добавки (прототип) требуемый уровень адгезии достигается лишь при температуре желатинизации 140oC и выше.

Высокая адгезионная способность предлагаемого пластизоля обеспечивает повышенное качество и эксплуатационную надежность защитных покрытий низа кузовов автомобилей. Следует отметить, что водорастворимые грунты G-1083 и ВЭП-010, наносимые на кузова методом электрофореза, являются в настоящее время наиболее перспективными в производстве Волжского и Горьковского автомобильных заводов. В частности, на грунте G-1083 уже работают две линии конвейера ВАЗа.

Пластизоль на основе поливинилхлорида, включающий поливинилхлорид, ди /2-этилгексил/фталат, олигоэфиракрилат, уайт-спирит, каолин, структурообразователь и гидропероксид изопропилбензола, отличающийся тем, что в качестве олигоэфиракрилата он содержит диметакрилат триэтиленгликоля и дополнительно включает 2,2'-диазоизобутиронитрил при следующем соотношении компонентов, мас.ч.:Поливинилхлорид - 100Ди/2-этилгексил/фталат - 80 - 100Диметакрилат триэтиленгликоля - 40 - 60Уайт-спирит - 20 - 30Каолин - 100 - 160Структурообразователь - 9 - 15Гидропероксид изопропилбензола - 0,4 - 0,62,2'-Диазоизобутиронитрил - 0,1 - 0,2

Рисунок 1, Рисунок 2

www.findpatent.ru

Антикоррозионная защита кузова

Коррозии больше всего подвержены пустотелые профили кузова, днище, нижние части дверей и стоек, а также соединения деталей кузова, в том числе места точечной сварки. Наиболее быстро коррозия развивается в скрытых полостях и нижних частях кузова при попадании влаги, грязи, солей, кислот.

В связи с этим в процессе эксплуатации автомобиля для дополнительной защиты внутренних поверхностей и скрытых полостей кузова наносят специальный антикоррозионный состав, а в соединениях деталей – уплотнительные мастики. Применяемые материалы для антикоррозионной обработки указаны в табл. 10.1.

Таблица 10.1 Антикоррозионные составы для обработки кузова

|

Наименование состава |

Марка |

Рабочая вязкость, с, при 20 °С по ВЗ-4 |

Вид растворителя, разбавителя |

Режим сушки |

|

|

температура, °С |

время, мин |

||||

|

Автоконсервант порогов |

Мовиль Мовиль-2 |

15-40 |

Уайт-спирит, бензин |

20 |

20-30 |

|

Защитный смазочный материал невысыхающий |

НГМ-МЛ |

45 |

Уайт-спирит |

20 |

15 |

|

Защитное пленочное покрытие |

НГ-216Б |

18-22 |

Уайт-спирит, бензин |

20 |

20 |

|

Мастика противошумная битумная |

БПМ-1 |

Высокой вязкости |

Ксилол, сольвент |

100-110 |

30 |

|

Пластикат полихлорвиниловый |

Пластизоль Д-11А |

То же |

- |

130 |

30 |

|

Пластикат |

Пластизоль Д-4А |

>> |

- |

130 |

30 |

|

Мастика невысыхающая |

51-Г-7 |

>> |

- |

- |

- |

Автоконсервант «Мовиль» или «Мовиль-2» используется для обработки скрытых полостей. Рекомендуется обрабатывать полости через каждые 1–1,5 года. Автоконсервант допускает обработку поверхностей, ранее покрытых нигролом или другими маслами, а также ржавых поверхностей.

Защитный смазочный материал «НГМ-МЛ» применяется для обработки скрытых полостей. Этим материалом обработаны скрытые полости новых автомобилей.

Защитное пленочное покрытие «НГ-216Б» используется для покрытия частей автомобиля под кузовом. Мастика противошумная битумная «БПМ-1» применяется для защиты от коррозии днища кузова и для уменьшения шума. Толщина покрытия 1,0–1,5 мм.

Пластизоль «Д-11А» используется для защиты днища кузова от коррозии, от абразивного износа и для шумоизоляции. Толщина покрытия 1,0–1,2 мм. Пластизолем «Д-11А» обработаны днища новых автомобилей.

Пластизоль «Д-4А» применяется для герметизации сварных швов. Невысыхающая мастика «51-Г-7» используется для герметизации сочленений кузова. Во внутренние полости антикоррозионное вещество напыливается способом воздушного и безвоздушного распыления.

При воздушном распылении требуется сжатый воздух с давлением 0,5–0,8 МПа, пистолет-краскораспылитель с бачком, шланги и удлинительные насадки для пистолета. Лучшее качество покрытия достигается при безвоздушном распылении под давлением 4–12 МПа, которое позволяет распыливать материалы значительной вязкости.

Подготовка и антикоррозионная обработка скрытых полостей

Ввиду применения сложного технологического оборудования и необходимости высококачественного выполнения работ обработку скрытых полостей рекомендуется выполнять на станциях технического обслуживания автомобилей.

Порядок выполнения операций для защиты от коррозии скрытых полостей:

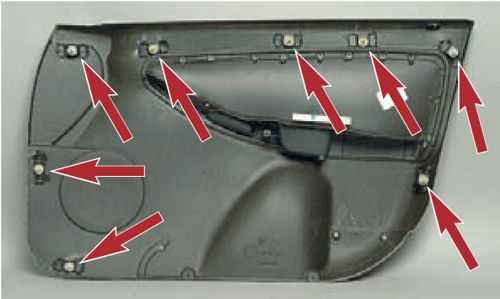

– установите автомобиль на подъемник, снимите детали и обивку, препятствующие доступу в скрытые полости;

– промойте водой температурой 40–50 °С через технологические и дренажные отверстия скрытые полости (табл. 10.2) и низ кузова до вытекания чистой воды. При этом опускные стекла дверей должны быть подняты;

Таблица 10.2

Скрытые полости, обрабатываемые противокоррозионными составами

|

Наименование полости |

Место впрыска состава |

Направление впрыска состава |

Дополнительные указания |

|

Полость капота |

В проемы внутренней панели капота |

По всей внутренней поверхности |

Откройте капот |

|

Карманы передних дверей |

Через проемы во внутренней панели двери |

По всей внутренней поверхности |

Снимите обивки передних дверей |

|

Карман двери задка |

Через проемы во внутренней панели двери |

По всей внутренней поверхности |

Снимите обивку двери |

|

Между арками задних колес |

В проемы полостей в багажном отделении |

По всей поверхности |

Снимите обивку в багажном отделении |

|

Полость брызговика |

Из моторного отсека и из-под арки колеса |

Вниз и вверх |

Вывесите автомобиль |

|

Лонжероны пола |

Из салона и снизу кузова |

Вперед и назад |

Вывесите автомобиль |

|

Поперечины пола |

Из салона и снизу кузова |

Вправо и влево |

Снимите коврики |

|

Полость задней части пола |

Снизу кузова |

Вправо и влево |

Вывесите автомобиль |

– удалите влагу, попавшую в салон и багажное отделение, продуйте сжатым воздухом все места нанесения антикоррозионных составов;

– поставьте автомобиль на подъемник. Нанесите распылением антикоррозионный состав;

– опустите автомобиль с подъемника, очистите от загрязнений лицевые поверхности кузова ветошью, смоченной в уайт-спирите.

В процессе эксплуатации автомобиля покрытие на днище кузова подвергается воздействию гравия, песка, соли, влаги. В результате мастика и грунт повреждаются и стираются. Оголенный металл подвергается коррозии.

При повреждениях покрытия пластизоля «Д-11А» без нарушения слоя грунта поврежденные участки очистите от грязи и на сухую поверхность безвоздушным распылением или кистью нанесите пластизоль. Просушите пластизоль при температуре 130 °С в течение 30 мин.

Допускается нанесение вместо пластизоля противошумной мастики «БПМ-1», сушка которой может проходить в естественных условиях.

Перед восстановлением покрытия установите автомобиль на подъемник, тщательно осмотрите низ кузова и выявите дефекты покрытия.

Очистите от грязи низ кузова, удалите ржавчину шпателем, наждачной бумагой или преобразователем ржавчины согласно инструкции. Обдуйте низ кузова сжатым воздухом. Установите автомобиль на подъемник в камеру для нанесения мастики и снимите колеса. Закройте барабаны и диски тормозов защитными кожухами, изолируйте плотной бумагой и клейкой лентой карданную передачу, глушители, тросы и другие места, не подлежащие обработке мастикой.

Ветошью, смоченной в уайт-спирите, обезжирьте зачищенные до металла места.

На зачищенные места нанесите распылением или кистью грунт ГФ-073 и выдержите 5–10 мин. Затем нанесите распылением или вручную (кистью или шпателем) мастику «БПМ-1» на дефектные места слоем 1,0–1,5 мм. Перекрытие по старому слою покрытия «Д-11А» должно быть минимальным.

В холодное время года мастику перед употреблением выдержите в теплом помещении до повышения температуры не ниже 20 °С. В случае загустения мастики разбавьте ее ксилолом, но не более 3%.

Лакокрасочное покрытие очистите от загрязнений мастикой ветошью, смоченной в уайт-спирите. Просушите мастику при температуре 100–110 °С в течение 30 мин или при 18–28 °С не менее 24 ч.

Герметизация кузова обеспечивается применением резиновых уплотнителей, клеев, уплотнительных мастик, резиновых пробок, закрывающих технологические отверстия, и тщательной подгонкой сопрягаемых деталей.

Снимая и устанавливая уплотнители с металлическими каркасами, не допускайте смятия каркаса и образования гофр на уплотнителях.

Сварные швы не дают полной герметичности соединений деталей, и в случае попадания влаги между сварными деталями там возникают очаги коррозии. От попадания влаги и грязи сварные швы загерметизированы пластизолем «Д-4А». После замены отдельных деталей кузова промажьте сварные швы с обеих сторон пластизолем «Д-4А» и нанесите невысыхающую мастику типа «51-Г-7» в угловые стыки и зазоры.

carmanz.com

Антикоррозийная обработка кузова Нива Шевроле

| Коррозии больше всего подвержены пустотелые профили кузова, днище, нижние части дверей и стоек, а также соединения деталей кузова, в том числе места точечной сварки. Наиболее быстро коррозия развивается в скрытых полостях и нижних частях кузова при попадании влаги, грязи, солей, кислот. |

| В связи с этим в процессе эксплуатации автомобиля для дополнительной защиты внутренних поверхностей и скрытых полостей кузова наносят специальный антикоррозионный состав, а в соединениях деталей – уплотнительные мастики. Применяемые материалы для антикоррозионной обработки указаны в табл. 10.1. |

| Таблица 10.1 Антикоррозионные составы для обработки кузова |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Автоконсервант «Мовиль» или «Мовиль-2» используется для обработки скрытых полостей. Рекомендуется обрабатывать полости через каждые 1–1,5 года. Автоконсервант допускает обработку поверхностей, ранее покрытых нигролом или другими маслами, а также ржавых поверхностей. |

| Защитный смазочный материал «НГМ-МЛ» применяется для обработки скрытых полостей. Этим материалом обработаны скрытые полости новых автомобилей. |

| Защитное пленочное покрытие «НГ-216Б» используется для покрытия частей автомобиля под кузовом. Мастика противошумная битумная «БПМ-1» применяется для защиты от коррозии днища кузова и для уменьшения шума. Толщина покрытия 1,0–1,5 мм. |

| Пластизоль «Д-11А» используется для защиты днища кузова от коррозии, от абразивного износа и для шумоизоляции. Толщина покрытия 1,0–1,2 мм. Пластизолем «Д-11А» обработаны днища новых автомобилей. |

| Пластизоль «Д-4А» применяется для герметизации сварных швов. Невысыхающая мастика «51-Г-7» используется для герметизации сочленений кузова. Во внутренние полости антикоррозионное вещество напыливается способом воздушного и безвоздушного распыления. |

| При воздушном распылении требуется сжатый воздух с давлением 0,5–0,8 МПа, пистолет-краскораспылитель с бачком, шланги и удлинительные насадки для пистолета. Лучшее качество покрытия достигается при безвоздушном распылении под давлением 4–12 МПа, которое позволяет распыливать материалы значительной вязкости. |

| Подготовка и антикоррозионная обработка скрытых полостей |

| Ввиду применения сложного технологического оборудования и необходимости высококачественного выполнения работ обработку скрытых полостей рекомендуется выполнять на станциях технического обслуживания автомобилей. |

| Порядок выполнения операций для защиты от коррозии скрытых полостей: |

| – установите автомобиль на подъемник, снимите детали и обивку, препятствующие доступу в скрытые полости; |

| – промойте водой температурой 40–50 °С через технологические и дренажные отверстия скрытые полости (табл. 10.2) и низ кузова до вытекания чистой воды. При этом опускные стекла дверей должны быть подняты; |

| Скрытые полости, обрабатываемые противокоррозионными составами |

|

| – удалите влагу, попавшую в салон и багажное отделение, продуйте сжатым воздухом все места нанесения антикоррозионных составов; |

| – поставьте автомобиль на подъемник. Нанесите распылением антикоррозионный состав; |

| – опустите автомобиль с подъемника, очистите от загрязнений лицевые поверхности кузова ветошью, смоченной в уайт-спирите. |

| В процессе эксплуатации автомобиля покрытие на днище кузова подвергается воздействию гравия, песка, соли, влаги. В результате мастика и грунт повреждаются и стираются. Оголенный металл подвергается коррозии. |

| При повреждениях покрытия пластизоля «Д-11А» без нарушения слоя грунта поврежденные участки очистите от грязи и на сухую поверхность безвоздушным распылением или кистью нанесите пластизоль. Просушите пластизоль при температуре 130 °С в течение 30 мин. |

| Допускается нанесение вместо пластизоля противошумной мастики «БПМ-1», сушка которой может проходить в естественных условиях. |

| Перед восстановлением покрытия установите автомобиль на подъемник, тщательно осмотрите низ кузова и выявите дефекты покрытия. |

| Очистите от грязи низ кузова, удалите ржавчину шпателем, наждачной бумагой или преобразователем ржавчины согласно инструкции. Обдуйте низ кузова сжатым воздухом. Установите автомобиль на подъемник в камеру для нанесения мастики и снимите колеса. Закройте барабаны и диски тормозов защитными кожухами, изолируйте плотной бумагой и клейкой лентой карданную передачу, глушители, тросы и другие места, не подлежащие обработке мастикой. |

| Ветошью, смоченной в уайт-спирите, обезжирьте зачищенные до металла места. |

| На зачищенные места нанесите распылением или кистью грунт ГФ-073 и выдержите 5–10 мин. Затем нанесите распылением или вручную (кистью или шпателем) мастику «БПМ-1» на дефектные места слоем 1,0–1,5 мм. Перекрытие по старому слою покрытия «Д-11А» должно быть минимальным. |

| В холодное время года мастику перед употреблением выдержите в теплом помещении до повышения температуры не ниже 20 °С. В случае загустения мастики разбавьте ее ксилолом, но не более 3%. |

| Лакокрасочное покрытие очистите от загрязнений мастикой ветошью, смоченной в уайт-спирите. Просушите мастику при температуре 100–110 °С в течение 30 мин или при 18–28 °С не менее 24 ч. |

| Герметизация кузова обеспечивается применением резиновых уплотнителей, клеев, уплотнительных мастик, резиновых пробок, закрывающих технологические отверстия, и тщательной подгонкой сопрягаемых деталей. |

| Снимая и устанавливая уплотнители с металлическими каркасами, не допускайте смятия каркаса и образования гофр на уплотнителях. |

| Сварные швы не дают полной герметичности соединений деталей, и в случае попадания влаги между сварными деталями там возникают очаги коррозии. От попадания влаги и грязи сварные швы загерметизированы пластизолем «Д-4А». После замены отдельных деталей кузова промажьте сварные швы с обеих сторон пластизолем «Д-4А» и нанесите невысыхающую мастику типа «51-Г-7» в угловые стыки и зазоры. |

niva-chevy.ru

Volkswagen Golf IV | Антикоррозионная защита кузова

Подготовка и противокоррозионная обработка скрытых полостей

Восстановление антикоррозионного и противошумного покрытия низа кузова и арок колес

Коррозии больше всего подвержены пустотелые профили кузова, днище, нижние части дверей и стоек, а также соединения деталей кузова, в том числе места точечной сварки.

Наиболее быстро коррозия развивается в скрытых полостях и нижних частях кузова при попадании влаги, грязи, солей, кислот.

В связи с этим в процессе эксплуатации автомобиля требуется дополнительная защита внутренних поверхностей и скрытых полостей кузова нанесением специальных противокоррозионных составов, а в соединениях деталей нанесением уплотнительных мастик.

Применяемые материалы для антикоррозионной обработки указаны в табл. 8.1.

Таблица 8.1 Антикоррозионные составы для обработки кузова

|

Наименование состава |

Марка |

Рабочая вязкость, при 20°С по ВЗ-4, сек. |

Вид растворителя, разбавителя |

Режим сушки |

|

|

Температура, X |

Время, мин. |

||||

|

Автоконсервант порогов |

Мовиль Мовиль-2 |

15-40 |

Уайт-спирит, бензин |

20 |

22-30 |

|

Защитный смазочный материал невысыхающий |

НГМ-МЛ |

45 |

Уайт-спирит |

20 |

15 |

|

Защитное пленочное покрытие |

НГ-216Б |

18-22 |

Уайт-спирит, бензин |

20 |

20 |

|

Мастика противошумная битумная |

БМП-1 |

Высокой вязкости |

Ксилол, сольвент |

100-110 |

30 |

|

Пластикат полихлорвиниловый |

Пластизоль Д-11А |

Тоже |

- |

130 |

130 |

|

Пластикат |

Пластизоль Д-4А |

Тоже |

- |

130 |

130 |

|

Мастика невысыхающая |

51-Г-7 |

Тоже |

- |

- |

- |

Автоконсерванты "Мовиль", "Мовиль-2" и "Мовиль-МЛ" используются для обработки скрытых полостей. Рекомендуется обрабатывать полости через каждые 1–1,5 года. Автоконсерванты допускают обработку поверхностей, ранее покрытых нигролом или другими маслами, а также ржавых поверхностей.

Защитный смазочный материал НГМ-МЛ применяется для обработки скрытых полостей. Этим материалом обработаны скрытые полости новых автомобилей.

Защитное пленочное покрытие НГ-216Б используется для покрытия частей автомобиля под кузовом.

Мастика противошумная битумная БПМ-1 применяется для защиты от коррозии днища кузова и для уменьшения шума. Толщина покрытия 1,0–1,5 мм.

Пластизоль Д-11А используется для защиты днища кузова от коррозии, от абразивного износа и для шумоизоляции. Толщина покрытия 1,0–1,2 мм. Пластизолем Д-11А обработаны днища новых автомобилей.

Пластизоль Д-4А применяется для герметизации сварных швов.

Невысыхающая мастика 51-Г-7 используется для герметизации сочленений кузова.

Во внутренние полости противокоррозионное вещество напыливается способом воздушного и безвоздушного распыления.

При воздушном распылении требуется сжатый воздух с давлением 0,5–0,8 МПа (5–8 кгс/см2), пистолет-краскораспылитель с бачком, шланги и удлинительные насадки для пистолета. Лучшее качество покрытия достигается при безвоздушном распылении под давлением 4–12 МПа (40–120 кгс/см2), которое позволяет распыливать материалы значительной вязкости.

automn.ru

Большая Энциклопедия Нефти и Газа, статья, страница 2

Пластизоль

Cтраница 2

Пластизоли с высоким содержанием пластификатора можно наносить, предварительно разбавляя их от 10 до 15 % алифатическим растворителем. [16]

Пластизоли и органозоли наносят в основном на поверхности рулонного или полосового металла, подвергают термообработке при 190 - 200 С, в результате которой происходит оплав-ливание и коагуляция частиц поливинилхлорида с образованием полимерной пленки. Образующиеся покрытия характеризуются высокими физико-механическими характеристиками, химической стойкостью и долговечностью в различных атмосферных условиях. [17]

Пластизоли готовятся путем перетирания ( например, на трехвалковых вальцах) смеси порошка смолы с пигментами и пластификатором. В качестве пластификатора чаще всего применяется диоктил-фталат. [18]

Пластизоли, используемые в производстве автомобиля, выпускаются под общим названием диплазоли и относятся к категории товарных пластизолей. Они изготавливаются на специализированных предприятиях и поставляются потребителем в готовом для использования виде. Поэтому они должны обладать достаточной живучестью - их вязкость не должна значительно возрастать при транспортировке и хранении. [19]

Пластизоль должен иметь низкую исходную вязкость, незначительно меняющуюся при хранении, и с этой точки зрения предпочтительнее применять ПВХ микросусмензионной полимеризации с размером частиц 2 8 мкм. Пластификаторы в данном процессе выполняют двойственную функцию: являются дисперсионной средой и носителем полимера на стадии формования и пластифицируют ПВХ в готовом изделии, определяя ei o физико-механические свойства. Наиболее распространены эфиры фта-левой и фосфорной кислот, хорошо совместимые с ПВХ: дибутил-фталат, бутилбепзилфталат, диоктилфталат и другие, однако они не позволяют получить пласгизоль с достаточно низкой вязкостью. Такие пластификаторы, как диизодецилфталат, диоктила-дипинат, обеспечивают низкую и стабильную вязкость пласти-золеи, но ограниченно совмещаются с ПВХ и могут мигрировать на поверхность изделий. [20]

Пластизоли представляют собой частный случай органозолей, в которых летучая дисперсионная среда заменяется на нелетучую или на пластификатор. Более того, оказывается возможным сочетать в одном и том же соединении свойства и хорошего и плохого растворителя, что достигается использованием таких соединений, как, например, длинноцепочеч-ные сложные эфиры. Чем длиннее алкильная цепь, тем слабее сольватирующее действие молекулы28, но, с другой стороны, эфирные связи в ароматических группах способствуют хорошей сольватации. [21]

Нек-рые пластизоли затвердевают в результате испарения дисперсионной среды. [22]

Пластизоли наносят на металл холодным или чаще горячим ( с предварительным нагревом изделия) маканием, а затем нагревают при 150 - 165 С в течение 20 - 30 мин. [23]

Пластизоль Д-4 А применяется для герметизации сварных швов и стыков деталей на внешних и внутренних поверхностях кузова. [24]

Пластизоль Д-11 А применяется для защиты низа кузова от коррозии, абразивного износа и шумоизоляции новых автомобилей. [25]

Пластизоль ПВХ представляет собой дисперсию поливинилхлорида с малым размером частиц и большой удельной поверхностью в пластификаторе. Формование из пластизоля основано на способности иластизоля жалатинироытъся при повышенных температурах и при дальнейшем повышении температуры сплавляться, образуя с пластификатором твердую гомогенную систему. Сущность метода пластизольно-го формования заключается в отложении слоя жидкой дисперсии на внутренней стороне металлической формы, желатинирования и последующего сплавления отложившегося слоя при нагревании. [26]

Пластизоль Д-4 А, выпускаемый в соответствии с ТУ 6 - 01 - 680 - 76 представляет собой дисперсию поливинил хлорида в пластификаторе с добавкой пигментов и наполнителей. Наплывы мастики, образующиеся во время ее нанесения, удаляют протиркой ветошью ( марлей), смоченной в уайт-спирите. Эту операцию следует проводить в камере, снабженной вытяжной вентиляцией. [27]

Пластизоли наносят на металлы, стеклотару чаще горячим ( с предварительным нагревом изделия) или холодным маканием с последующей желатиниза-цией покрытий при 150 - 165 С в течение 20 - 30 мин. [29]

Такие пластизоли называются органозолями и применяются для нанесения на листовой материал и на профилированные изделия. Органозоли образуют более твердые и тонкие покрытия, чем пластизоли, хотя эти покрытия значительно толще лаковых. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Уход за кузовом автомобиля - полировка, антикоррозионная обработка, герметизация

Полировка лакокрасочного покрытия автомобиля

Операции проводимые при полировке лакокрасочного покрытия и советы при полирове кузова автомобиля

Данный раздел не представляет из себя какую либо особенность относительно марки и модели автомобиля так как лакокрасочные материалы применяемые в автомобильной промышленности практически идентичны.В следствии этого рекомендации приведенные ниже будут правильными и общими для всех автомобилей.

Первое существуют жидкости которые реагируют с краской автомобиля и при длительнеом контакте лакакрасочное покрытие можно испортить окончательно и в последствии полировка не поможет, а только покраска - это:

-Тормозная жидкость:- электролит, щелочи, раствор соды разрушают лакокрасочное покрытие. При попадании этих веществ немедленно промойте и протрите кузов сухой чистой тряпкой.

Кроме того часто складываются и жизненые ситуации отрицательно влияющие на лакокрасочное покрытие и требующие в дальнейшем полировки или даже перекраски. Прежде всего это чрезмерная влажность. Не храните автомобиль под прорезиненным чехлом

Опасна также и диффузия материалов как правило резины в краску - не кладите на окрашенные поверхности кузова резиновые предметы, они оставляют на лакокрасочном покрытии (особенно светлом) темные пятна, которые не удаляются полировкой.

Для сохранения лакокрасочного покрытия кузова и содержания его в хорошем состоянии длительное время необходимо правильно подбирать полировальные средства, соответствующие состоянию покрытия автомобиля. Соблюдайте рекомендации по применению полиролей.

Полировку автомобиля следует проводить в зависимости от состояния лакокрасочного покрытия и целей полировки.

1. Полировка новых автомобилей

В первые 2–3 месяца эксплуатации автомобиля мойте покрытие кузова холодной водой, в это время краска все еще сохнет и является особенно уязвимой. Для полировки нового покрытия (до 3 лет) используйте безабразивные полировальные средства для новых покрытий. Уделяйте большее внимание защите кузова нежели снятию поверхностного слоя для придания блеска.

2. Полировка автомобилей после 3 лет.

При эксплуатации автомобиля от 3 до 5 лет используйте автополироли для обветренных покрытий, имеющие в своем составе небольшое количество абразивных веществ. Применяйте защитные полироли.

3. Полировка автомобилей старше 5 лет.

После 5 лет интенсивной эксплуатации применяйте автополироли для старых покрытий. Эти полироли содержат больше абразивных веществ снимая поверхностый слой лака и придавая автомобилю блеск. Наиболее правильным будет ступенчатое использование полировки, то есть вначале абразивными полиролями и после защитными.

Для применения полиролей рекомендуется пользоваться проверенными брендами Turtle wax, Doctor wax при этом вы будете застрахованы от нежалаемого повреждения краски вашего автомобиля.

Во избежание высыхания полироля полируйте кузов небольшими участками вручную чистой фланелью. Для устранения мелких дефектов лакокрасочного покрытия можно применять полировальные пасты ПМА-1 или ПМА-2, а также зарубежные аналоги. Полировать можно вручную и механически фланелевыми или цигейковыми кругами. Перед применением пасту перемешайте, при загустении разбавьте водой. После полировки кузова автомобиля протрите поверхность чистой фланелью.

Также стоит обратить внимание и на полировку фар, так как большинство фар установленных в настоящий момент на автомобилях являются поликарбонатными и требуют дополнительного ухода - полировки. Более подробно о полировке фар можно прочтитать в статье нашего сайта.

Кроме того дополнительный материал по полировке кузова и применению полиролей вы сможете найти также на на страницах нашего сайта.

Антикоррозионная защита кузова автомобиля

Советы при Антикоррозионная защита кузова

Коррозии больше всего подвержены пустотелые профили кузова, днище, нижние части дверей и стоек, а также соединения деталей кузова, в том числе места точечной сварки. Наиболее быстро коррозия развивается в скрытых полостях и нижних частях кузова при попадании влаги, грязи, солей, кислот. В связи с этим в процессе эксплуатации автомобиля для дополнительной защиты внутренних поверхностей и скрытых полостей кузова наносят специальный антикоррозионный состав, а в соединения деталей — уплотнительные мастики. Применяемые материалы для антикоррозионной обработки указаны в табл. 11.1. Автоконсервант «Мовиль» или «Мовиль-2» используют для обработки скрытых полостей. Рекомендуется обрабатывать полости через каждые 1–1,5 года. Автоконсервант допускает обработку поверхностей, ранее покрытых нигролом или другими маслами, а также ржавых поверхностей.Защитный смазочный материал НГМ-МЛ применяется для обработки скрытых полостей. Этим материалом обработаны скрытые полости новых автомобилей. Защитное пленочное покрытие НГ-216Б используется для покрытия частей автомобиля под кузовом. Мастика противошумная битумная БПМ-1 применяется для защиты от коррозии днища кузова и для уменьшения шума. Толщина покрытия 1,0–1,5 мм.Пластизоль Д-11А используется для защиты днища кузова от коррозии, от абразивного износа и для шумоизоляции. Толщина покрытия 1,0–1,2 мм. Пластизолем Д-11А обработаны днища новых автомобилей. Пластизоль Д-4А применяется для герметизации сварных швов. Невысыхающая мастика 51-Г-7 используется для герметизации сочленений кузова. Во внутренние полости антикоррозионное вещество наносится способом воздушного и безвоздушного распыления. При воздушном распылении требуется сжатый воздух с давлением 0,5–0,8 МПа, пистолет-краскораспылитель с бачком, шланги и удлинительные насадки для пистолета. Лучшее качество покрытия достигается при безвоздушном распылении под давлением 4–12 МПа, которое позволяет распылять материалы значительной вязкости.

Восстановление антикоррозионного и противошумного покрытия низа кузова и арок колес

В процессе эксплуатации автомобиля покрытие на днище кузова подвергается воздействию гравия, песка, соли, влаги. В результате мастика и грунт повреждаются и стираются. Оголенный металл подвергается коррозии. При повреждениях покрытия пластизоля Д-11А без нарушения слоя грунта поврежденные участки очистите от грязи и на сухую поверхность безвоздушным распылением или кистью нанесите пластизоль. Просушите пластизоль при температуре 130 °С в течение 30 мин.Допускается нанесение вместо пластизоля противошумной мастики БПМ-1, сушка которой может проходить в естественных условиях. Перед восстановлением покрытия установите автомобиль на подъемник, тщательно осмотрите низ кузова и выявите дефекты покрытия. Очистите от грязи низ кузова, удалите ржавчину шпателем, шкуркой или преобразователем ржавчины согласно инструкции. Обдуйте низ кузова сжатым воздухом. Установите автомобиль на подъемник в камеру для нанесения мастики и снимите колеса. Закройте барабаны и диски тормозов защитными кожухами, изолируйте плотной бумагой и клейкой лентой карданную передачу, глушители, тросы и другие места, не подлежащие обработке мастикой. Ветошью, смоченной в уайт-спирите, обезжирьте зачищенные до металла места.На зачищенные места нанесите распылением или кистью грунт ГФ-073 и выдержите 5–10 мин. Затем нанесите распылением или вручную (кистью или шпателем) мастику БПМ-1 на дефектные места слоем 1,0–1,5 мм. Перекрытие по старому слою покрытия Д-11А должно быть минимальным. В холодное время года мастику перед употреблением выдержите в теплом помещении до повышения температуры не ниже 20 °С. В случае загустения мастики разбавьте ее ксилолом, но не более 3%. Лакокрасочное покрытие очистите от загрязнений мастикой ветошью, смоченной в уайт-спирите. Просушите мастику при температуре 100–110 °С в течение 30 мин или при 18–28 °С не менее 24 ч.

Герметизация кузова автомобиля

Методы герметизации кузова

Герметизация обеспечивается применением резиновых уплотнителей, клеев, уплотнительных мастик, резиновых пробок, закрывающих технологические отверстия, и тщательной подгонкой сопрягаемых деталей. Снимая и устанавливая уплотнители с металлическими каркасами, не допускайте смятия каркаса и образования гофр на уплотнителях. Сварные швы не дают полной герметичности соединений деталей и в случае попадания влаги между сварными деталями там возникают очаги коррозии. От попадания влаги и грязи сварные швы загерметизированы пластизолем Д-4А. После замены отдельных деталей кузова промажьте сварные швы с обеих сторон пластизолем Д-4А и нанесите невысыхающую мастику типа 51-Г-7 в угловые стыки и зазоры.

www.autosecret.net

пластизоль ПВХ купить, пластизоль пвх, мастики ПВХ, марки пластизоля ПВХ

N

Назначение материала/пластизоля

Марка материала/пластизоля

1.

Cклеивание необезжиренной поверхности стальных навесных деталей кузовов автомобилей, металлических конструкций технического назначения в машиностроении.

Клей марки «Пластигерм О 17»

2.

Склеивания и защиты от коррозии наружных и внутренних панелей дверей, капотов, крышек багажника и других деталей автомобиля по периметральной зафланцовке взамен точечной сварки, а также других металлических деталей.

Одноупаковочный клей марки Лиопласт 963

3.

Пластизоль для получения стойкой в электролитах изоляции на подвесках гальванических ванн и для других целей в машиностроении.

Пластизоль марки«Пластигерм О 38»

4.

Пластизоль для получения защитных покрытий на тканевых рукавицах, эксплуатируемых в агрессивных средах.

Пластизоль марки«Пластигерм ТМ 985»

5.

Пластизоль для получения покрытий на тканевых и трикотажных перчатках и рукавицах, эксплуатируемых при проведении механических, хозяйственных и строительных работ.

Пластизоль марки«Пластигерм ТМ 39»

6.

Пластизоль для изоляции слесарно-монтажного инструмента, используемого при работах под напряжением до 1000 В переменного и 1500 В постоянного тока.

Пластизоль марки«Пластигерм ТМ 986»

7.

Пластизоль для производства игрушек для детей старше 3-х летнего возраста.

П ластизоль марки«Пластигерм ТМ 710»

8.

Мастика для герметизации и внутришовной защиты от коррозии кузова автомобиля посредством нанесения на ответственные швы кузова перед сваркой экструзией пистолетом.

Мастика марки«Пластигерм ТМ941»

9.

Пластизоль для нанесения покрытий на днища и другие металлические детали автомобильной техники с целью их коррозионной защиты, вибро- и шумоизоляции во всех климатических зонах в интервале температур от минус 45 о С до плюс 80 о С.

Пластизоль марки«Пластигерм ТМ 974 В» для днищ

10.

Пластизоль для герметизации внутренних и наружных сварных швов кузовов и кабин автомобильной техники, эксплуатируемой во всех климатических зонах в интервале температур от минус 45 о С до плюс 80 о С.

Пластизоль марки«Пластигерм ТМ 974 В» для швов

npp-uniplast.ru