Устройство передней

Всегда в контакте. Устройство передней подвески и рулевого управления мотоцикла, часть 2

Текст: Артем ‘S1LvER’ Терехов

Продолжаем наш разговор о передней подвеске. Сегодня мы поговорим о нетрадиционных схемах организации подвески и геометрических параметрах мотоцикла, которые оказывают значительное влияние на управляемость.

Нетрадиционная медицина

У любого инженерного решения есть плюсы и минусы. Несмотря на практически повсеместное использование телескопических вилок, у них есть определенные недостатки:

- Отсутствует разделение сил, действующих на подвеску (торможение, работа подвески, управление). Все силы передаются по всем узлам передней подвески байка, поэтому их необходимо изготавливать более жесткими, а значит, более тяжелыми по сравнению с конструкцией, где эти силы действовали бы по отдельности.

- Геометрия управления (угол наклона и вылет) изменяются при сжатии вилки. При торможении изменяется колесная база.

- Большое расстояние между осью колеса и рулевой колонкой приводит к изгибу вилки под нагрузкой. То же самое – необходимо делать ее более жесткой и тяжелой.

- Путь распределения нагрузки длинный и не прямой. Это означает, что рама должна быть тяжелее, чем если бы этот путь пролегал по прямой между двумя осями колес.

Напрашивается вывод, что при применении альтернативных конструкций, инженеры стараются решить две основные проблемы – разделить силы, возникающие при торможении, управлении и работе подвески, а также спрямить путь распределения нагрузки, что позволило бы применить меньшую и более легкую раму (или намного более жесткую – при том же весе). При достижении этих целей также происходит снижение неподрессоренных масс и инерции.

Теперь давайте поподробнее рассмотрим альтернативные конструкции, применяющиеся (или применявшиеся) на серийных мотоциклах. На самых ранних мотоциклах использовались параллелограммные вилки. Они так называются из-за параллельного расположения и перемещения двух рычагов. Две жестких стойки, обычно дополнительно усиливаемых треугольными распорками, присоединены к рулевой головке посредством двух качающихся параллельных рычагов. Между ними располагается пружина (с отдельным амортизатором), которая одним концом прикрепляется к поперечине стойки, а другим – к рулевой колонке.

Инженеры Harley-Davidson объединили вилку параллелограммного типа с рычажной вилкой толкающей конструкции, в результате была получена вилка, называемая «спрингер» (springer). Серийно такая конструкция устанавливается на HD FLSTSB Softail Cross Bones, не серийно – на множество кастомов, из эстетических соображений.

Вилка-спрингер. H-D FLSTSB Softail Cross Bones 2009

Главные недостатки параллелограммной вилки – большие неподрессоренные массы и инерционные силы. С другой стороны – жесткость конструкции на хорошем уровне, да и клевок при торможении не такой значительный, как у «телескопа».

Компания BMW использует на многих байках схему, взятую из автомобильного мира, адаптировав ее для мотоциклов. Система Telelever представляет собой подвеску автомобильного типа с поперечным рычагом. Выглядит она несколько странно из-за пары стоек, похожих на перья традиционного «телескопа». Сверху они зажимаются в траверсе, а снизу к ним крепится переднее колесо. При наезде на неровности они сжимаются и растягиваются – как можно было ожидать. Эти стойки вращаются на двух шаровых шарнирах, один из которых располагается между рамой и траверсой, а второй – между распоркой стоек вилки и поперечным рычагом подвески. Стойки не имеют никакого отношения к подвеске мотоцикла – они служат исключительно для управления. Стойки вилки заполняются маслом, а между трубами устанавливаются нейлоновые втулки для снижения трения. Для повышения жесткости между трубами вилки присутствует большое перекрытие. Поперечный рычаг подвески закрепляется на шарнирах, расположенных с обеих сторон двигателя, а спереди он крепится к кронштейну, выполняющему функцию нижней траверсы. Нижний конец пружинно-гидравлического амортизатора крепится к верхней стороне поперечного рычага, а верхний конец амортизатора закрепляется снизу «рамы» за рулевой колонкой (почему «рама», в случае с мотоциклами BMW, взята в кавычки, поговорим в соответствующей статье нашего цикла). Амортизатор работает так же как и используемый в задней подвеске, то есть он сочетает в себе упругие и демпфирующие свойства.

Telelever вседорожника R1200GS от BMW

Telelever обеспечивает разделение усилий, возникающих при торможении, управлении и работе подвески, а также позволяет добиться достаточной жесткости управления. Инерция также снижена, за счет отсутствия внутренностей у стоек вилки, а также незначительно уменьшаются неподрессоренные массы. Одно из главных преимуществ, которые райдер замечает сразу – практически полное отсутствие клевка при торможении, за счет чего обеспечивается почти постоянная геометрия управления.

Одноногий рычаг

Поговорим о наиболее интересной схеме подвески – рычажной толкающего типа (push-rod type), а точнее – о ее однорычажном варианте. Такая подвеска очень далеко продвинулась по пути разделения сил и снижения инерционности за счет использования управления центром ступицы (HCS, hub-center steering). Конструкция во многом аналогична однорычажной задней подвеске. Существуют различные конструктивные решения данной схемы, одно из наиболее популярных называется Di Fazio – по имени Джека Дифацио (Jack Difazio), который в 70-х годах ввел в британском мотоциклетном тюнинге моду на подобную подвеску. Источником вдохновения послужил… мотоцикл Ner-a-Car, спроектированный в далеком 1918 году, и выпущенный общей серией около 16,5 тысяч экземпляров.

Папа всех байков с рычажной вилкой - Ner-A-Car. Выпускался с 1921 по 1927 в Англии и США

С современными байками тоже негусто – из недавних можно вспомнить Bimota Tesi и Yamaha GTS1000, который снят с производства еще в 1996 году (есть еще байки от Vyrus, но там серия исчисляется десятками, в лучше случае – сотнями экземпляров). Давайте на примере Yamaha рассмотрим, как все это работает.

Однорычажная передняя подвеска с консольным креплением колеса, Yamaha GTS1000

Рычаг подвески крепится к «омегообразной» раме (получившей такое название из-за характерной формы), а в его передней части закрепляется колесо. Между рычагом подвески и рамой устанавливается амортизатор. Верхняя тяга, связанная с рычагом подвески посредством шарнирного рычага, тоже крепится к раме и замыкает собой «параллелограмм», который обеспечивает превосходную жесткость управления. Шарнирному рычагу управляющее усилие от руля передается через телескопическую трубу, которая перемещается одновременно с движением подвески. Шарнирный рычаг поворачивается на шарнирах, установленных на рычаге подвески и верхней тяге, и удерживает ось колеса. При изменении положения руля поворачивается шарнирный рычаг, а вместе с ним и колесо, но при этом соблюдается параллельность рычага подвески и верхней тяги (они не смещаются поперечно оси мотоцикла). Это означает, что угол поворота рулевой колонки ограничен рычагом подвески, который не должен быть слишком большим в целях снижения ширины и веса, а также улучшения распределения массы (подрессоренной-неподрессоренной).

Организация HCS-подвески, Bimota Tesi

Di Fazio обеспечивает превосходное распределение нагрузки, выполняя это даже лучше Telelever-а от BMW (последний, правда, не ограничивает угол поворота колеса). Кроме того, можно легко изменять геометрию, используя рычаги различного размера, а в случае необходимости, по аналогии с задней подвеской, может быть установлена система рычагов, обеспечивающая прогрессивную характеристику.

Трудно сказать, является ли HCS объективно хуже или лучше телескопической вилки. На протяжении всей истории мотостроения, схема использовалась лишь на нескольких байках, без значительного успеха. Массовый покупатель не признает революций, лишь эволюция позволяет планомерно улучшать будущие мотоциклы – именно это сказывается на низких продажах «революционеров». А раз никто не покупает такие мотоциклы, появляется еще одна проблема – дороговизна в производстве HCS-подвески, из-за того, что серия выпускаемых мотоциклов очень мала.

Монстр современного мотостроения с однорычажной передней подвеской - Vyrus 985 C3 4V

За десятки лет использования телескопической вилки, райдеры всего мира привыкли к определенным ощущениям от езды, проблемы «телескопа» не воспринимаются как проблемы – скорее, их принимают как должное, как часть неповторимого характера мотоцикла, со всеми его недостатками и ограничениями. Прогресс также не стоит на месте – зачем всей индустрии с нуля начинать работу над terra incognita среди схем передних подвесок, когда можно планомерно, наслаивая новейшие технологии одна на другую, преодолевать недостатки телескопических вилок: перья большего диаметра уменьшают нежелательную гибкость, специальные покрытия снижают потери при трении подвижных частей, а новые принципы организации внутреннего устройства, вроде того же «большого поршня», улучшают антиклевковые свойства подвесок.

Однорычажная HCS-подвеска, Bimota Tesi 3D 2007

Однако не будем о грустной судьбе, которая постигает революционеров, лучше давайте разберемся с рулевым управлением и геометрическими параметрами байка.

У руля все тихо и спокойно

Если театр всегда начинается с вешалки, то рулевое управление, независимо от типа подвески – с руля (читать раздельно, отставить шуточки), который поворачивается относительно рамы и связан с передним колесом таким образом, чтобы поворот руля приводил к перемещению колеса.

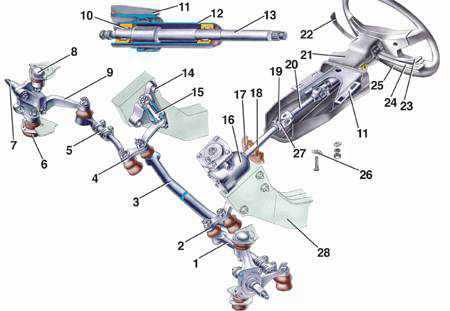

В традиционной подвеске руль прикрепляют к верхней траверсе или непосредственно к неподвижным трубам вилки. Верхняя траверса надевается на неподвижные трубы вилки и верхнюю часть стержня рулевой колонки. Стержень проходит через трубчатую головку рамы, которая называется рулевой колонкой. При повороте руля траверсы поворачиваются в головке рамы, а с ними, в свою очередь, поворачиваются перья вилки и рулевое колесо.

Стержень вращается в рулевой колонке на подшипниках, которые должны выдерживать высокие осевые (направленные по оси рулевой колонки) и радиальные нагрузки (действующие под прямым углом). На большинстве современных машин используются конические роликовые или шариковые подшипники с обоймой, которая обеспечивает жесткую установку стержня рулевой колонки. Они рассчитаны на работу с небольшой предварительной нагрузкой, исключающей любой нежелательный люфт. Важное условие, вне зависимости от типа применяемых подшипников – любой люфт должен устраняться регулировкой. Это связано с тем, что даже небольшой люфт в подшипниках вызывает на противоположном конце вилки значительное перемещение – полная неадекватность в управлении мотоциклом гарантирована.

Уроки геометрии

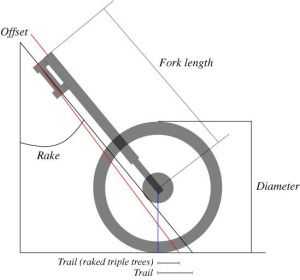

Теперь поговорим о нескольких моментах из геометрии байка.Ось вращения стержня рулевой колонки расположена под углом, называемом «наклоном» (rake), благодаря которому перья вилки уходят вперед от стержня, а не вертикально вниз. Угол наклона отчасти определяет другой важный параметр – вылет (trail). Вылет также определяется величиной смещения (offset) вилки и смещения оси. Его важность заключается в том, что он отвечает за самоцентрирование, то есть возврат рулевого управления. При смещении переднего колеса от оси симметрии пятно контакта шины тоже смещается от оси симметрии. Трение между шиной и поверхностью дороги стремится вернуть колесо в положение, соответствующее прямолинейному движению.

Если сидеть на мотоцикле и поворачивать руль из стороны в сторону, можно заметить, что рулевая колонка при этом поднимается и опускается. Поэтому гораздо проще повернуть руль от центра, чем вернуть его в центральное положение. (особенно это заметно на мотоциклах с большим углом наклона рулевой колонки - прим.ред.) Этот эффект вызван углом наклона рулевой колонки - чем он больше, тем труднее вернуть руль в "нулевое положение". Поэтому мотоциклам с большим углом наклона вилки труднее даются повороты, чем их более "сбитым" собратьям. Для увеличения или уменьшения вылета при неизменном угле наклона рулевой колонки можно воспользоваться смещением. Аналогично можно уменьшить колесную базу: уменьшив угол наклона рулевой колонки и сохранив тот же самый вылет. Уменьшения колесной базы можно добиться уменьшением смещения вилки или увеличением смещения оси колеса назад.

Геометрия традиционной передней подвески

На гоночных байках применяются регулируемые траверсы, где можно настраивать геометрию рулевого управления в зависимости от конкретного трека. На серийных спортбайках такая «фича» тоже встречается, в основном, среди итальянцев – например, Ducati 749S располагает регулировкой вылета и угла наклона вилки.

Влияние наклона рулевой колонки, вылета и смещения взаимосвязаны, число их комбинаций бесконечно, а каждая из комбинаций является компромиссом. Оптимальную для всех случаев геометрию получить невозможно, поскольку во время работы телескопической вилки геометрические параметры постоянно меняются.В конечном счете, приблизительные геометрические значения определяются исходя из назначения конкретной модели, а затем точно подгоняются для соответствия массе, ее распределению, а также ожидаемым для достижения наилучшего возможного компромисса характеристикам управления, учитывая геометрию задней подвески.

Словарик мото-геометрии

Угол наклона – угол, измеряемый между вертикалью и осью проходящей через центры подшипников рулевой колонки, обычно от 23 до 30 градусов.Вылет – расстояние между точкой контакта передней шины с дорогой (где вертикальная линия, проведенная через ось колеса, касается земли) и воображаемой точкой пересечения с дорогой оси рулевой колонки, обычно от 60 до 100 мм.Смещение вилки – наикратчайшее расстояние между линией, проведенной через центр вилки, и осевой линией рулевой колонки.Смещение оси колеса – длина перпендикуляра, опущенного из оси переднего колеса на ось рулевой колонки. Может отличаться от смещения вилки, если ось закреплена впереди или сзади осевой линии перьев вилки (как например, на круизере Honda Rune).

Пару слов о колесной базе – это расстояние между осями переднего и заднего колес. Она имеет огромное влияние на управляемость – длинная колесная база обеспечивает отличную стабильность мотоцикла при движении по прямой линии, но усложняет прохождение поворотов. Коротко «сбитая» колесная база дает мотоциклу ловкость в нарезании кривых, но за это приходится расплачиваться стабильностью на прямой. Кроме того, при наезде на неровность на высокой скорости короткобазный байк приходится выравнивать дольше.

По сути, при сжатии перьев вилки происходит приближение переднего колеса к заднему, в результате чего угол наклона вилки уменьшается (ось рулевой колонки стремится занять вертикальное положение), следовательно, изменяется вылет. Очень большое количество изменений происходит с геометрией мотоцикла в движении, что накладывает свой неповторимый отпечаток на двухколесные покатушки – автомобильная геометрия гораздо более фиксированная и стабильная.

***

Однако тема подвески на этом не исчерпывается, поскольку мы говорим не о моноцикле – ведь есть еще заднее колесо! За устройство его подвески мы и примемся в следующий раз. До скорого!

motocafe.ru

Всегда в контакте. Устройство передней подвески и рулевого управления мотоцикла.

Текст: Артем ‘S1LvER’ Терехов

Не подумайте, это не рассказ о популярной социальной сети. Оставим такие статьи гламурненьким журналам, и займемся вещами поинтереснее. А именно - поговорим о передней подвеске, а также о связанном с ней элементе конструкции байка – рулевом управлении.

Главные задачи подвески – поглощение неровностей дорожного полотна при постоянном поддержании контакта колес с дорогой. Для этих целей нужно взять что-то, что может сжиматься и растягиваться – пружина идеально подойдет нашим запросам. Однако, использование только пружин, без дополнительных устройств, привело бы к очень некомфортной езде. Чтобы управлять колебаниями, потребуется некий способ их демпфирования, лучшей средой для этого может послужить масло.

В общем, комбинация «масло-пружины» является наиболее популярной при конструировании передней подвески. Вопрос в том, как все это расположить в сочетании с рулевым управлением. Мотопроизводители пробовали различные конструкции: телескопическая вилка, рычажные вилки толкающего и тянущего типов, рычажная подвеска автомобильного типа и параллелограмная вилка (например – трехколесный Piaggio MP3).

Схема рулевого управления на всех мотоциклах очень похожа – байки «унаследовали» этот механизм от велосипедов. Рассказывать о нем особенно нечего – это труба, связанная с передним колесом, которая поворачивается относительно рамы. Различия в конструкции связаны с различиями в схеме подвесок – но в любом случае, принцип остается одним и тем же.

Неподрессоренные массы – самые важные массы в мире

Что же это такое, и почему производители каждый раз исполняют ритуальные танцы, когда «удалось снизить неподрессоренные массы на целых 50 грамм»? Дело в том, что масса всех узлов мотоцикла глобально подразделяется на две категории. Первая – масса узлов, опирающихся на подвеску («подрессоренные массы»). Сюда относится все, на что распространяется эффект работы подвески – мотор, рама, пластик, лампочки поворотников, кнопка «гудка» - в общем, все то, что поддерживается подвеской. Масса остальных узлов, тех, которые не опираются на подвеску, называется «неподрессоренной».

Чтобы легче было разобраться с понятием неподрессоренных масс, представьте мотоцикл, снятый с подставки и располагающийся вертикально. Когда райдер садится на мотоцикл, пружины сжимаются под грузом его веса. Все узлы мотоцикла, перемещающиеся при посадке водителя и сжатии пружин, представляют собой подрессоренные массы, они перемещаются вместе с подвеской. Все остальные узлы, которые при этом не перемещаются, представляют собой неподрессоренные массы – это колеса, шины, тормоза и т.д.

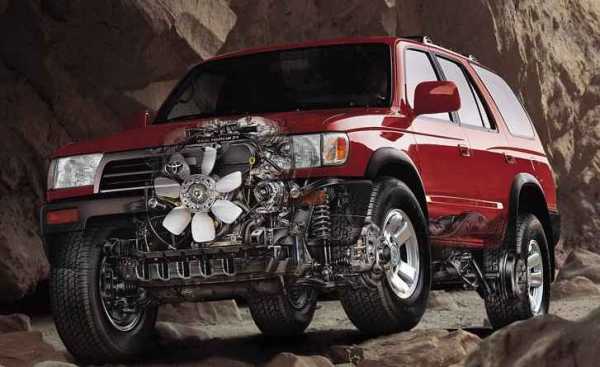

Все, что вы видите на этом кадре, относится к неподрессоренным массам мотоцикла

Тогда у вас наверняка всплыл вопрос – а куда в таком случае нужно относить саму подвеску? Для простоты принято считать, что часть рычага подвески (это мы сейчас о задней подвеске), располагающаяся за точкой крепления амортизатора, относится к неподрессоренным массам, а часть, которая находится перед точкой крепления, относится к подрессоренным массам. Нижняя половина амортизатора – к неподрессоренным, верхняя – к подрессоренным. В случае с передней подвеской – подвижная часть относится к неподрессоренным массам, неподвижная – к подрессоренным.

Почему всему этому уделяется так много внимания? Придется немного залезть в физику. При наезде мотоцикла на неровность неподрессоренные массы приобретают импульс, поскольку они начинают перемещаться. Величина этого импульса пропорциональная неподрессоренной массе. Импульс, создаваемый неподрессоренными узлами, увеличивает нагрузку на подвеску, для противодействия ему нужны более жесткие пружины. При этом на подрессоренные узлы байка пружинами передается большее усилие, влияющее на их работу. Подобная ситуация встречается при попадании неподрессоренных узлов в выбоину.

Еще один важный аспект в вопросах масс – момент инерции, возникающий, когда райдер хочет повернуть мотоцикл. Чем больше неподрессоренные массы – тем больше мотоцикл «думает и сопротивляется», прежде чем соизволит наклониться в поворот.Поэтому для идеальной со всех сторон работы подвески необходимо, чтобы неподрессоренных масс не было вовсе, однако это нереально. Суть заключается в максимальном облегчении неподрессоренных элементов по отношению к подрессоренным – такое соотношение является даже более важным, чем сама величина неподрессоренных масс.

По такому соотношению очень хорошим байком выглядит… Honda GoldWing. У него очень большая масса подрессоренных узлов, гораздо большая, чем на многих мотоциклах. При этом неподрессоренные массы примерно те же, что и у других мотоциклов. Однако на спортивных байках массу стремятся свести к минимуму, поэтому в ход идут все приемы, которые можно использовать при серийном производстве: установка облегченных тормозных суппортов, колесные диски из кованого алюминия, которые легче литых. Если конкурентоспособная цена не является приоритетом, пускаются «во все тяжкие»: легкие моноблочные суппорты, колеса из магниевого сплава или углеволокна. В мире неподрессоренных масс несколько десятков грамм экономии – уже победа, а если счет идет на сотни грамм – инженеры радуются как маленькие дети.

Неподрессоренные массы, может, и не самые маленькие в мире, но их отношение к подрессоренным у байка хорошее. Honda Gold Wing

Телескопическая вилка – выбор миллионов

Такая вилка является наиболее часто применяемой схемой передней подвески, что нетрудно заметить, глядя на современные серийные мотоциклы. Она состоит из двух «перьев» вилки, зажатых в поперечных траверсах, которые являются частью рулевого управления. Ось колеса проходит через нижнюю часть обоих перьев вилки, а колесо располагается между ними.У стандартной вилки верхние (неподвижные) трубы зажаты в траверсах. На неподвижной трубе плотно устанавливается нижняя (подвижная) труба вилки, которую отливают из легких сплавов во имя снижения НМ. Внутри каждой стойки располагается пружина, за счет которой подвижная труба перемещается по неподвижной.

Неподвижная часть вилки зажата в двух траверсах. Kawasaki Ninja ZX-6R 2008

В качестве передней подвески «телескоп» неплохо справляется со своими обязанностями. Он обеспечивает достаточный ход подвески и относительно небольшую НМ. Главный недостаток заключается в невысокой жесткости – вилка обладает достаточной степенью гибкости, которая полезна только в небольшом количестве. Для повышения жесткости часто используют дополнительную траверсу.Очень важным условием качественной работы любой вилки является трение между ее трубами. Сейчас на большинстве вилок между двумя трубами для уменьшения статического трения (начальное сопротивление между деталями до начала их движения) устанавливаются сменные втулки из низкофрикционного материала, содержащего тефлон. Кроме того, производители используют (и не забывают преподавать это как крутую «фишку» мотоцикла) различные антифрикционные покрытия подвижных частей вилки.

Сейчас традиционные вилки все больше и больше вытесняются «перевертышами». В принципе, это стандартная вилка, перевернутая вверх ногами так, что большая по диаметру труба, которая до этого была подвижной, становится неподвижной и зажимается в траверсах, а внутренняя труба, которая до этого была неподвижной, располагается внизу. Перевернутые вилки жестче традиционных, есть также и некоторый выигрыш в снижении неподрессоренных масс. Подвижные трубы, покрытые нитридом титана, сегодня вполне типичны для спортивных и кроссовых мотоциклов.

Вилки мопедов и скутеров проще тех, что устанавливаются на мотоциклы – здесь главным фактором является стоимость. Из-за более низких скоростей достаточно простой подвески. Скутеры часто оснащаются упрощенной телескопической вилкой, у которой две верхних трубы в сборе с нижней траверсой и трубой рулевой колонки представляют собой единую конструкцию.

Вилка скутера Gilera Runner

Пара слов о пружинах

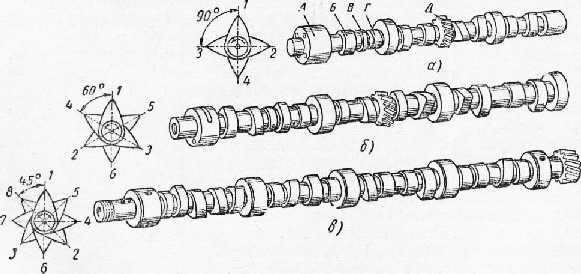

В идеальном варианте желательно наличие прогрессивной характеристики или повышающейся жесткости, то есть при небольших ударах вилка должна легко перемещаться, а при дальнейшем сжатии вилки сопротивление перемещению должно постоянно увеличиваться, чтобы большие удары не вызывали пробоя вилки.В самых простых пружинах витки навиты равномерно (расстояние между ними одинаково), что придает пружине постоянную жесткость. Это наиболее простые и недорогие в изготовлении пружины.

Пружина с постоянным шагом навивки

Иногда производители объединяют две пружины различных пружины постоянного шага, расположив их одну над другой. Первая пружина сжимается легко и служит для поглощения небольших неровностей и ударов, обеспечивая достаточную плавность во время езды. По мере усиления ударов близлежащие ветки первой пружины встречаются друг с другом и образуют собой твердый стержень. После этого в действие вступает вторая, более жесткая пружина, которая справляется с продолжительным поглощением больших неровностей. Такая схема немного поднимает стоимость подвески, хотя в изготовлении она все так же проста.

В качестве альтернативы можно использовать одну пружину, навитую таким образом, чтобы шаг ее витков постепенно возрастал от одного конца к другому – это обеспечивает прогрессивную характеристику подвеске. Плата за улучшенный комфорт и нормальную работу на различных по качеству дорогах – высокая стоимость и трудоемкость производства.

Пружины с переменным шагом, обеспечивающим прогрессивную характеристику

Демпфирование

Когда байк наезжает на «особенность» дороги, энергия удара поглощается за счет пружин. Естественно, пружина тут же стремится передать эту энергию подрессоренным массам (ПМ) машины. Амортизацией, или демпфированием, называют управление скоростью реагирования пружины. Отсутствие амортизации означало бы веселое раскачивание мотоцикла при последовательном проезде нескольких неровностей подряд.

В основе стандартного масляного демпфирующего устройства лежит клапан или отверстие определенного диаметра в нижней части трубы вилки, заполненной маслом. При перемещении подвижной трубы вверх масло вынуждено вытекать через клапан или сверление в трубу. Когда же труба движется вниз, масло оказывает сопротивление перемещению подвески. Таким образом предотвращаются поползновения пружин «раскачать этот мир» в масштабе отдельно взятого байка.

Для комфорта райдера лучше всего, если колесо может свободно перемещаться, реагируя на неровности полотна. Однако инженерам приходится думать не только о комфорте – необходим демпфирующий эффект для улучшения управляемости. Кроме того, степень демпфирования должна зависеть от скорости сжатия и растяжения вилки – поэтому клапан в вилке далеко не один, используются различные отверстия. При достижении некоторого предельного давления масла из-за высокой скорости сжатия или растяжения (большие колдобины наших дорог к вашим услугам) используются дополнительные клапана. Амортизация достигается за счет применения поршневого амортизатора или картриджного демпфера – оба закрепляются болтами к основанию подвижной трубы вилки и располагаются в полости для масла.

Теперь давайте поговорим подробнее о каждой схеме.

Чаще всего используется вилка с поршневым амортизатором. Поршень представляет собой трубу с отверстиями, расположенную в масле. В верхней части сечение поршня больше, на нем располагается уплотнительное кольцо, которое опирается на внутреннюю стенку трубы вилки. При перемещении подвижной трубы вилки вверх или вниз поршень амортизатора вынуждает масло перетекать через различные отверстия. В основании трубы вилки располагается обратный клапан, который позволяет маслу перетекать при сжатии вилки, а при растяжении закрывается и исключает перетекание. За счет этого достигаются необходимые характеристики демпфирования, обеспечивающие комфорт при сжатии вилки и управление при растяжении.

Принцип действия вилки картриджного типа также основывается на перетекании масла через дросселирующие клапана, но картриджный демпфер отличается наличием на конце штока поршня множества отверстий. Шток выходит из картриджа и прикрепляется к верхней части вилки таким образом, чтобы при сжатии или растяжении вилки поршень мог перемещаться внутри картриджа. Клапана, демпфирующие сжатие, находятся в основании картриджа. Клапана, демпфирующие отбой (обратный ход при растяжении), располагаются на поршне. При сжатии вилки клапана отбоя закрываются, и поршень вытесняет масло через клапана сжатия. При растяжении вилки клапана отбоя открываются и впускают масло.

Разрез вилки Suzuki GSX-R750 2004, тюнинг-комплект от Axxion

Клапана состоят из низкоскоростных и высокоскоростных масляных каналов (когда говорят о подвеске, имеется в виду скорость сжатия-растяжения, а не скорость движения мотоцикла). Низкоскоростные каналы могут иметь фиксированное сечение – следовательно, обеспечивать демпфирование с постоянным сопротивлением, или выполняться регулируемыми. Такие каналы предназначены обеспечивать поглощение небольших неровностей дороги. Средне- и высокоскоростные масляные каналы начинают действовать при возрастании давления из-за повышения скорости перемещения. Они предназначены для поглощения больших неровностей полотна. Управление перемещением со средней и высокой скоростью осуществляется при помощи пакета пластин различного диаметра и толщины, уложенных друг на друга и перекрывающих отверстия, через которые проходит масло. При средней скорости перемещения, вызванного небольшими неровностями дороги, тонкая пластина большого диаметра легко прогибается под давлением жидкости и обеспечивает ее перетекание, но величина прогиба ограничивается пластинами большей толщины и меньшего диаметра. Перемещение с высокой скоростью (например, когда байк наезжает на поребрик трека или колесо проваливается в выбоину) создаст дополнительное давление, в результате чего прогнуться пластины меньшего диаметра и большей толщины, и увеличится объем масла, проходящего через отверстия.

Тонкая настройка «телескопа» картриджного типа заключается в подборе количества и диаметра отверстий в поршне и количества и размера пластин. На гоночных байках регулировать такую вилку гораздо проще, поскольку условия и нагрузки известны заранее и имеют не слишком широкий диапазон. К слову, Алексей с дружественного нам сайта moto.swissblog.ru недавно написал превосходную статью о настройках подвесок. Рекомендуем ее к ознакомлению тем, кто интересуется не только теоретической стороной, но также ищет практических советов по этому вопросу.

Что лучше?

Картриджная вилка обеспечивает лучшее качество демпфирования по сравнению с поршневым амортизатором – в основном потому, что процессы сжатия и отбоя разделены за счет использования разных клапанов. Другое преимущество «картриджа» - на его работу не влияют пузырьки воздуха, которые попадают в масло при сжатии и растяжении вилки. Просто потому, что они не попадают в механизм, как это случается в поршневых амортизаторах. Главный недостаток «картриджа» заключается в повышенном износе – внутренняя поверхность алюминиевой внешней трубы анодируется для предотвращения износа при перемещении по ней втулок внутренней трубы. Но у анодированной поверхности не гладкая структура, поэтому она изнашивает втулку, сдирая с нее частицы тефлона, которые затем попадают в масло.В картриджных вилках скорость перетекания масла очень высокая, поэтому эффективность работы вилки сильно зависит от изменения свойств амортизационной жидкости. По мере ее загрязнения увеличивается скорость износа и повышается вероятность попадания в пакеты пластин различных частиц. Тут каждый производитель выкручивается как может: например, Yamaha на своем R1 устанавливает втулки в наружной трубе так, чтобы по ним перемещались внутренние трубы, покрытые хромом, а не наружные трубы из анодированного алюминия.

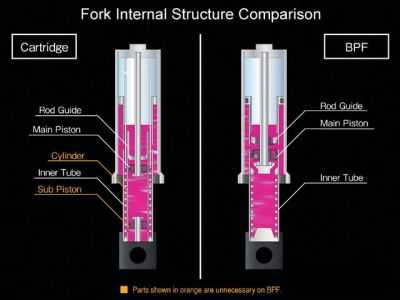

Большой поршень в деле

Последняя разработка в сфере телескопических вилок – технология «Большого поршня» (BPF, Big Piston Fork) от японцев из Showa. Объем масла в такой вилке больше, давление, соответственно, меньше, что означает меньшую скорость перемещения масла. Наилучшим образом это влияет на низкоскоростное демпфирование, иными словами – при сильном торможении байк менее склонен к «клевку носом». Кроме того, упрощение конструкции облегчает вилку и уменьшает НМ.

Разрез BPF-вилки Kawasaki ZX-6R 2009

«Большой поршень» дебютировал на Kawasaki ZX-6R 2009 и сразу получил множество восторженных отзывов в прессе – чуть ли не каждый журналист спешил сообщить о лучшем контроле переднего колеса и более четкой и плавной работе подвески. С 2010 года BPF оснащается и старший братик 600-кубовой «Ниндзи» - ZX10R.

Сравнение картриджной вилки и BPF-вилки. Оранжевым отмечены детали, от которых удалось избавиться применением технологии Большого поршня

****

Мы с вами разобрались в устройстве телескопической вилки – самой распространенной схемы передней подвески в мотоциклетном мире. На следующий раз оставим всякую экзотику: антиклевковые системы, рычажные (в частности, механизм Bimota Tesi 3D), пневматические и параллелограмные вилки. Кроме того, разберемся с тем, что означают некоторые геометрические параметры байка и как они влияют на управляемость. До скорого!

motocafe.ru

Дипломная работа - ТО и ремонт передней подвески

Содержание

Введение……………………………………………………………………3

1. Устройство передней подвески………………………………………..4

2. ТО и ремонт передней подвески………………………………………10

2.1 ТО передней подвески……………………………………………...10 2.2 Ремонт передней подвески…………………………………………10

3. Технологический процесс замены нижнего рычага………………….13

4. Организация работы погрузочно-разгрузочных пунктов……………14

Заключение…………………………………………………………………17

Литература………………………………………………………………….18

Введение

Передняя подвеска предназначена для обеспечения затухания колебаний, создающихся при движении по неровной дороге, а также для устойчивости а/м на дороге. Существует несколько разновидностей:

1. Одно-рычажная подвеска передних колес типа «качающая свеча», применяемая на переднеприводных а/м.

2. Двухрычажная бесшкворневая подвеска колес а/м ВАЗ 2105 и ИЖ 21251.

3. Шкворневая подвеска, устанавливаемая на автомобиль ГАЗ-31029.

Их отличие состоит в том, что преимуществом подвески передних колес типа «Марк-Ферсон» является простота ее конструкции, компактность, значительное расстояние между опорами пружин, снижающее передаваемое от них на кузов усилие, минимальное число шарнирных соединений в подвеске.

На автомобилях с классической схемой компоновки устанавливаются бесшкворневая (ВАЗ-2105 и ИЖ-21251) или шкворневая(ГАЗ-31029) подвески.

В данной выпускной работе описывается работа, устройство и ремонт передней подвески автомобиля ВАЗ-2105.

Достоинство передней подвески в том, что она снимает усилие, передаваемое от передних колес на кузов, тем самым обеспечивает комфорт при вождении автомобиля и долговечность всех узлов подвески и кузова.

1. Устройство передней подвески

Связывающим звеном между колесами и кузовом являются передняя и задняя подвески автомобиля. Через них передаются на кузов силы, действующие на колеса. Элементы, входящие в подвески, смягчают нагрузки, уменьшают колебания кузова, обеспечивают хорошую устойчивость и плавность хода автомобиля. К этим элементам относятся направляющее устройство, упругие элементы, амортизаторы и стабилизатор поперечной устойчивости.

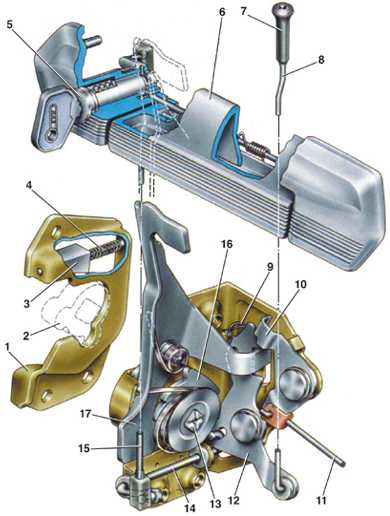

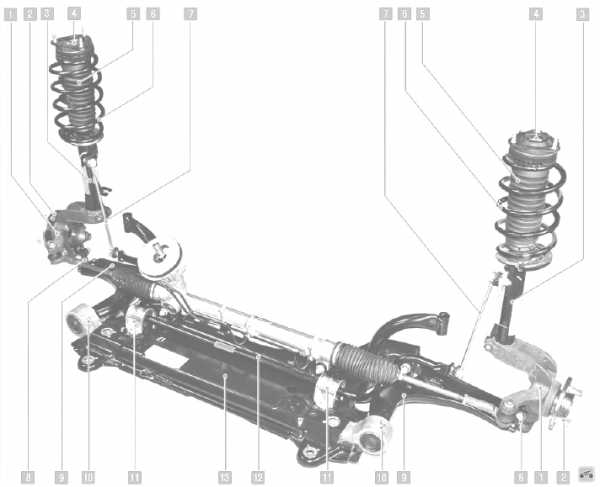

Направляющее устройство подвески определяет характер движения колеса относительно дороги и кузова и передает силы и моменты от колеса к кузову. К этому устройству относятся верхний 33 и нижний 6 рычаги подвески и шарнирно связанный с ними поворотный кулак 29.

Верхний рычаг соединен осью 42 со стойкой передка кузова при помощи резинометаллических шарниров. Ось, выполненная в виде болта с шестигранной головкой, проходит через проушины рычага 33 и через втулку стойки передка кузова. В проушины верхнего рычага запрессованы резинометаллические шарниры, каждый из которых состоит из резиновой втулки 49, запрессованной между внутренней 47 и наружной 48 металлическими втулками с большим натягом. Наружная втулка 48 запрессована в проушину верхнего рычага, а внутренняя 47 насажена на ось 42. Шарнир зажат на оси гайкой между полкой верхнего рычага и упорной шайбой 50. Качание верхнего рычага происходит в пределах деформации резиновой втулки 49. Резиновая втулка не должна проскальзывать относительно металлических втулок или шарнира на оси и в рычаге. Такая конструкция шарнира обеспечивает плотное соединение оси с рычагом подвески.

К верхнему рычагу подвески тремя болтами крепится шаровая опора 34 неразъемной конструкции. В корпусе опоры расположен подшипник 32, основа которого — смола, а поверхность трения — тефлоновая ткань, плотно облегающая сферическую поверхность пальца 31. Детали шаровой опоры защищены от загрязнения резиновым армированным чехлом 19. Палец 31 установлен в коническое отверстие поворотного кулака 29 и закреплен самоконтрящейся гайкой. В процессе эксплуатации автомобиля детали шаровой опоры не смазываются.

Нижний рычаг 6 подвешен на оси 5, которая двумя болтами 7 крепится к поперечине 46 подвески. Последняя крепится к лонжеронам кузова. Между осью и поперечиной установлены дистанционная 44 и регулировочные 43 шайбы. Изменением количества шайб 43 регулируют продольный угол у наклона оси поворота и угол развала передних колес. Резинометаллические шарниры нижнего рычага такой же конструкции, как и верхнего, отличаются только размерами и формой втулок. Снизу к рычагу подвески тремя болтами крепится нижняя шаровая опора. Ее конструкция отличается от верхней опоры.

В корпусе нижней шаровой опоры расположен палец 22 с полусферической головкой. На стержень пальца надет подшипник 21 с полусферической поверхностью. В нижнюю часть корпуса вставлен с натягом вкладыш 20, изготовленный из маслостойкой резины. На его поверхности, контактирующей с полусферой пальца 22, привулканизирован пластмассовый слой (смесь нейлона с сульфидом молибдена). За счет резинового вкладыша выбираются зазоры между деталями шаровой опоры, а подшипник 21 поджимается к полусферической поверхности верхней части корпуса опоры. Снизу в корпусе опоры имеется отверстие, через которое смазывается шарнир. Отверстие закрывается конической пробкой. Детали шаровой опоры защищены от загрязнения защитным чехлом 19. Нижняя шаровая опора соединена с поворотным кулаком так же, как и верхняя.

Нижний рычаг подвески соединен с нижней головкой амортизатора с помощью кронштейна 13 и болта 12. Кронштейн 13 крепится к рычагу подвески двумя болтами 11. Шток амортизатора проходит через отверстие опорного стакана 37, приваренного к стойке передка кузова, и закрепляется гайкой. Между кожухом амортизатора и стаканом, а также между опорной шайбой 39 и стаканом установлены изолирующие резиновые подушки 38.

Рычаги подвески шарнирно соединены с поворотным кулаком 29, на цапфе которого установлена ступица 17 переднего колеса. К фланцу поворотного кулака крепится кронштейн крепления суппорта и защитный кожух тормозного механизма, а также поворотный рычаг рулевого привода.

Упругие элементы подвески — это пружины 8, работающие совместно с амортизаторами и стабилизатором поперечной устойчивости. Пружина подвески верхним концом упирается через опорную чашку 41 с резиновой прокладкой 40 в стойку передка кузова. Нижний конец пружины упирается в опорную чашку 14 нижнего рычага подвески. Пружины передней подвески сортируют по длине под нагрузкой 4350 Н (435 кгс) на группы А и Б и для отличия маркируют: группа А — желтой полосой, группа Б — зеленой. Полосы наносят краской с внешней стороны витков.

Ход переднего колеса вверх ограничен упором верхнего рычага 33 в резиновый буфер 35 хода сжатия, установленный своим хвостовиком в отверстие кронштейна 36, который приварен к стойке передка кузова.

Стабилизатор поперечной устойчивости уменьшает боковой крен кузова при повороте автомобиля. Он представляет собой штангу 3, изготовленную из пружинной стали. Изогнутые концы штанги прикреплены к кронштейнам нижних рычагов подвески обоймами 9 через резиновые подушки 2, надетыми на концы штанги. Средняя часть штанги крепится кронштейнами 1 с резиновыми подушками 2 к лонжеронам кузова. При боковом крене кузова нагрузка на одну подвеску колеса увеличивается, на другую уменьшается; при этом штанга стабилизатора скручивается и начинает работать как торсион. Скручиваясь, она передает нагрузку с одной подвески на другую, выравнивая положение кузова.

Ступица 17 переднего колеса установлена на цапфе 26 поворотного кулака на двух роликовых конических подшипниках 18, которые поджимаются регулировочной гайкой. Между гайкой и наружным подшипником установлена упорная шайба с усиком, входящим в паз цапфы. Усик удерживает шайбу от проворачивания при завертывании гайки. Направление резьбы в гайках разное: на левой цапфе — правая резьба, на правой — левая. Гайка зафиксирована на резьбовом конце цапфы вдавливанием цилиндрического пояска в два паза цапфы. С внутренней стороны в гнезде ступицы установлен самоподжимной сальник 27, рабочая кромка которого охватывает шлифованную поверхность пояска цапфы. Снаружи внутренняя полость ступицы защищена колпаком 23, запрессованным в расточку ступицы. Подшипники 18 смазываются смазкой Литол-24, которая закладывается при сборке в ступицу и в колпак. К фланцу ступицы крепятся двумя направляющими штифтами тормозной диск и поджимное кольцо. На направляющих штифтах центрируется диск колеса, который крепится к ступице четырьмя болтами.

Шестигранные головки этих болтов имеют конические пояски, которые плотно заходят в конические отверстия диска колеса, обеспечивая плотную их посадку.

Большое влияние на устойчивость автомобиля, износ шин и расход топлива оказывают углы установки управляемых колес. Угол развала (р) — это наклон колес в вертикальной плоскости относительно средней линии автомобиля. Угол р в основном влияет на равномерность износа протектора шин. Если он будет нарушен, то произойдет повышенный износ внутренних или наружных дорожек протектора. Если угол развала одного колеса положительный (наклон наружу), а другого — отрицательный (наклон внутрь), то автомобиль будет уводить в сторону при движении по прямой. Угол развала регулируется изменением количества шайб 43.

Схождение колес (L2 -L1 ) — это разница в расстоянии между боковыми поверхностями шин сзади (L2 ) и спереди (L1 ). Недостаточное или отрицательное схождение колес вызывает преждевременный износ внутренней части протектора шин, большое схождение износ наружной части протектора. Схождение колес регулируется изменением длины боковых тяг рулевого привода.

Угол продольного наклона оси поворота а — это наклон оси, относительно которой происходит поворот колеса. Он должен быть положительным, т. е. нижняя часть оси наклонена вперед. При положительном значении угла улучшается самовозврат рулевого колеса в среднее положение после поворота. Угол продольного наклона оси поворота регулируется перестановкой шайб 43 с одного болта на другой.

Угол поперечного наклона оси (у) повороте не регулируется и задан конструктивно.

Углы установки передних колес должны соответствовать следующим данным:

Угол развала 0° -1 °101 (0°30'±20')*

Схождение 1 — 7 мм (2 — 4)*

Угол продольного наклона оси поворота 2°30' — 5° (4°±30')*

Изменение величины угла развала и продольного наклона оси поворота колеса в зависимости от толщины и количества, изымаемых или добавляемых шайб 43 приведены в таблице.

Таблица 1

Число шайб, добавленных в пакет (знак «+») или изъятых из него (знак «-») | Изменение развала колеса | Изменение угла наклона оси поворота колеса | |||

передним болтом | Задним болтом | В зависимости от толщины шайб, мм | |||

0,5 | 0,8 | 0,5 | 0,8 | ||

+1 | +1 | -(7-9) | -(11-14) | ||

-1 | -1 | +(7-9) | +(11-14) | ||

+1 | -(18-20) | -(29-32) | |||

-1 | (18-20) | +(29-32) | |||

+1 | -(7-9) | -(11-14) | (18-20) | +(29-32) | |

-1 | +(7-9) | +(11-14) | (18-20) | -(29-32) | |

-1 | +1 | -(7-9) | -(11-14) | +(36-40) | +(58-64) |

+1 | -1 | +(7-9) | +(11-14) | -(36-40) | -(58-64) |

* У автомобиля после пробега 2000-3000 км и более

2. ТО и ремонт передней подвески

2 .1 ТО передней подвески

После первых 2000 км, а затем через каждые 10000 пробега, а также после сильных ударов о препятствия на дороге (попадание в ямы, удары о случайные предметы или камни и т.п.), проверяют состояние деталей передней подвески осмотром снизу а/м после установки его на подъемнике, эстакаде или на смотровой яме.

Осмотром проверяют, нет ли на деталях подвески трещин или следов задевания о дорожные препятствия или кузов, деформаций рычагов, растяжек штанги стабилизатора, ее стоек и элементов передка кузова в мостах крепления узлов и деталей подвески. Деформация деталей подвески и, прежде всего растяжек, реактивных штанг и деталей передка кузова нарушает углы стыковки колес и может привести к невозможности их регулировки. При обнаружении таких деформаций необходимо проверить углы установки колес.

2.2 Ремонт передней подвески

Ремонт передней подвески включает в себя проверку ее технического состояния, разборку, замену и ремонт деталей, сборку и регулировку углов установки передних колес. Ремонт деталей подвески включает обычно ремонт амортизационной стойки или амортизатора, а также перепрессовку сайлент-блоков рычагов подвески. Проверка технического состояния передней подвески производится как при появлении, так и в профилактических целях (обычно при очередном техническом обслуживании а/м), поскольку исправность подвески непосредственно связана с безопасностью движения.

Проверка состояния передней подвески состоит в осмотре ее элементов для обнаружения их повреждений (деформаций, трещин, износов), в проверке и подтяжке креплений ее элементов, в проверке состояния шаровых шарниров и верхних опор телескопических амортизаторных стоек, в проверке амортизаторов или амортизаторных стоек, а также в проверке углов установки колес.

Осмотр подвески производится снизу а/м, для чего удобнее всего вывесить его на подъемнике или установить на канаву с подъемником. При наличии деформаций и трещин на рычагах и других элементах подвески, повреждении защитных чехлов шаровых шарниров (сайлент-блоков), а также подтекание жидкости из амортизаторных стоек и амортизаторов. При наличии деформаций и трещин на рычагах и других элементах подвески, повреждения защитных чехлов шаровых шарниров, а также повышенном износе упругих элементов, они подлежат замене. Износ резинометаллических шарниров определяется по их проседанию и выпучиванию из них резины. При осмотре одновременно производится проверка креплений элементов подвески путем их подтяжки.

Проверка шаровых шарниров рычагов передних подвесок производится по люфтам в шарнирах при покачивании вывешенного колеса в вертикальной плоскости. На переднеприводных (кроме ЗАЗ-1102) люфт контролируется по изменению расстояния между нижним рычагом и защитным кожухом тормозного ушка при вывешенном и снятом со ступицы колесе.

Проверка осадки пружин передней подвески производится после установки а/м на ровной горизонтальной площадке при полной его нагрузке. При этом измеряется расстояние от поверхности площадки до передней балки или поперечины кузова.

Проверка амортизаторов и амортизаторных стоек на а/м на специальном диагностическом стенде, при его отсутствии можно проверить амортизатор, раскачав кузов руками нажатием сверху на край крыла со стороны проверяемого амортизатора. После прекращения приложения усилий руками положение кузова должно стабилизироваться за 1-2 хода.

3. Технологический процесс замены нижнего

рычага

Если при ремонте подвески необходима замена нижнего рычага, то это удобнее начать непосредственно на а/м. Для чего нужно:

— поднять автомобиль на подъемнике

— открутить и снять колесо

— снять амортизатор, открутив верхнюю гайку штока амортизатора и два нижних крепления его

— с помощью съемника сжать пружину и извлечь ее

— открутить нижнюю шаровую опоры и выпрессовать ее из нижнего рычага с помощью съемника 67.801.9513, после чего нижний рычаг останется висеть на оси привернутой к балке

— открутить ось, снять с балки нижний рычаг вместе с осью и выпрессовав саленблоки с помощью съемника 67.7801.9514 снять ось.

Сборка производится в обратной последовательности, причем, запрессовывая сайлент-блоки, нужно соблюдать соосность.

4. Организация работы погрузо-разгрузочных

пунктов.

Организация движения автомобилей на маршруте в значительной степени зависит от организации работы погрузочно-разгрузочных пунктов, чья пропускная способность должна быть достаточной для бесперебойного обслуживания работающих на маршруте автомобилей.

По виду выполнения работы пункты разделяются на погрузочные, разгрузочные и погрузочно-разгрузочные.

В зависимости от характера работы пункты бывают, постоянными, регулярно работающими длительное время (торговые базы, элеваторы), и временными, работа которых носит регулярный, но сезонный характер или выполняется непрерывно, но сравнительно недолго, после чего пункт перебазируют в другое место (склады строительных объектов).

По назначению пункты делят на универсальные, предназначенные для широкого ассортимента грузов, и специализированные для отдельных грузов или группы грузов. Для выполнения операций по приемке, переработке (подбору, сортировке), отправлению и оформлению грузов пункты имеют посты, но группируют на одной или нескольких площадках. В пределах каждой площадки автомобили могут иметь различную расстановку

А)

Б)

В)

Преимущество боковой расстановки (рис.А) автомобилей – сокращение маневрирования автомобилей. Такая расстановка наиболее благоприятна для авто подъездов. Однако при такой расстановке значительно увеличиваются фронт погрузо-разгрузочных работ и вместе с тем необходимая длина погрузочной площадки. Глубина фронта погрузки (разгрузки) при этом небольшая.

Торцовая расстановка (рис.Б) автомобилей широко применяется, так как она сокращает фронт работ. Однако погрузка /разгрузка при такой расстановки неудобны и малопроизводительны, так как они могут осуществляться только через заднюю часть кузова. При ступенчатой расстановке автомобилей (рис. В) погрузка/разгрузка осуществляется через борт и заднюю часть кузова, что облегчает и ускоряет работу.

Площадки должны иметь твердое покрытие и хорошее освещение для работы в ночное время. Пропускная способность каждого поста зависит от степени оснащения его погрузо-разгрузочными средствами, уровня механизации.

Простейшие погрузо-разгрузочные устройства снижают трудоемкость работ по сравнению с затратой физического ручного труда на 15-40%.

При выполнении погрузочно-разгрузочных операций необходимо соблюдение правил техники безопасности при работе с каждым механизмом.

Заключение

В данной выпускной работе рассмотрены вопросы, связанные с устройством, техническим обслуживанием и ремонтом передней подвески.

Также в основном вопросе имеется пояснение на определение неисправностей отдельных узлов передней подвески. Согласно заданию описан техпроцесс замены нижнего рычага.

Кроме основных вопросов дается описание организации работ погрузочно-разгрузочных пунктов.

Выпускная работа выполнена в соответствии с требованиями ЕСКР и в соответствии с требованиями оформления текстовой документации согласно ГОСТ Р6.30-97.

К работе приложен макет передней подвески.

Литература

1. Игнатов А.П., Новокшонов К.В., Пятков К.Б. «Устройство и эксплуатация»- Ярославль: изд. «Третий Рим», 1996г.

2. Роговцев В.П., Пузанков А.Г., Олдфильд В.Д. «Устройство и эксплуатация автотранспортных средств» -Москва: «Просвещение», 2000г.

3. Шестопалов С.К. «Устройство и техническое обслуживание, и ремонт легковых автомобилей»- Москва: изд. Центр «Академия», 2000г.

www.ronl.ru

Устройство передней подвески автомобилей Форд Фьюжен

_____________________________________________________________________

Устройство передней подвески автомобилей Форд Фьюжен

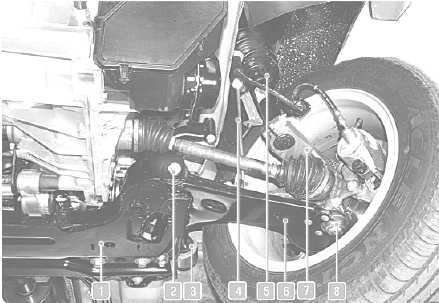

Передняя подвеска автомобилей Форд Фьюжен (рис.17) независимая, рычажно-пружинная типа Макферсон, с телескопическими газонаполненными амортизаторными стойками, витыми цилиндрическими пружинами, нижними поперечными рычагами и стабилизатором поперечной устойчивости.

Основной элемент передней подвески Форд Фьюжен – телескопическая амортизаторная стойка, совмещающая функции телескопического элемента направляющего механизма и демпфирующего элемента вертикальных колебаний колеса относительно кузова.

На амортизаторной стойке собраны витая цилиндрическая пружина, буфер сжатия, защитный кожух стойки и верхняя опора.

Рис. 17. Передняя подвеска Форд Фьюжн

1 – поворотный кулак; 2 – ступица колеса; 3 – телескопический амортизатор; 4 – верхняя опора амортизаторной стойки; 5 – защитный чехол стойки; 6 – пружина; 7 – стойка стабилизатора поперечной устойчивости; 8 – шаровая опора Ford Fusion; 9 – нижний рычаг; 10 – сайлентблок; 11 – скоба крепления штанги стабилизатора поперечной устойчивости; 12 – штанга стабилизатора поперечной устойчивости; 13 – поперечина передней подвески

Верхняя опора стойки амортизатора Форд Фьюжен крепится к стойке брызговика кузова тремя гайками. За счет своей эластичности опора гасит высокочастотные колебания.

Стойка амортизатора соединена с поворотным кулаком стяжным болтом. Нижняя часть поворотного кулака соединена с шаровой опорой нижнего рычага передней подвески.

Поворотные кулаки выполнены за одно целое с цапфой. На цапфу поворотного кулака передней подвески устанавливают ступицу с запрессованным в нее двухрядным радиально упорным шариковым подшипником.

Нижние L образные поперечные рычаги связаны с поперечиной передней подвески автомобиля с помощью передних и задних сайлентблоков.

Задние сайлентблоки рычагов заключены в алюминиевые корпуса, что позволяет улучшить гашение колебаний и уменьшить уровень шума, передаваемогоот колес автомобиля.

Стабилизатор поперечной устойчивости передней подвески соединен с поперечиной передней подвески двумя скобами через резиновые втулки, а с амортизаторными стойками – стойками стабилизатора.

Проверка технического состояния деталей передней подвески Форд Фьюжн

Все проверки и работы проводите снизу автомобиля, установленного на подъемнике или смотровой канаве (с вывешенными передними колесами).

При каждом техническом обслуживании и ремонте надо обязательно проверять состояние защитных чехлов шаровых опор подвески, на чехлах не должно быть механических повреждений.

Выясните, нет ли на деталях передней подвески Форд Фьюжен трещин или следов задевания о дорожные препятствия или кузов, деформации рычагов, штанги стабилизатора и ее стоек, деталей передка кузова в местах крепления узлов и деталей подвески.

Проверьте состояние резинометаллических шарниров, резиновых подушек, шаровых шарниров подвески, а также состояние (осадку) верхних опор телескопических стоек подвески.

Рис. 18. Компоненты передней подвески Форд Фьюжен

1 – поперечина передней подвески; 2 – передний шарнир (сайлентблок) рычага передней подвески; 3 – задний шарнир (сайлентблок) рычага передней подвески; 4 – стойка стабилизатора поперечной устойчивости; 5 – амортизаторная стойка; 6 – рычаг передней подвески Ford Fusion; 7 – поворотный кулак; 8 – шаровая опора поворотного кулака

Резинометаллические шарниры и резиновые подушки подлежат замене при разрывах и одностороннем выпучивании резины, а также при подрезании их торцовых поверхностей. Расположение элементов передней подвески на автомобиле показано на рис. 18.

На резиновых деталях передней подвески не допускаются:

– признаки старения резины;– механические повреждения.

На резинометаллических шарнирах подвески Форд Фьюжн не допускаются:

– признаки старения, трещины, одностороннее выпучивание резинового массива;– отрыв резинового массива от арматуры.

Неисправные детали замените.

Снятие и установка стойки амортизатора передней подвески Форд Фьюжен

Снимите колесо.

Подденьте отверткой, извлеките фиксирующую скобу и выведите тормозной шланг из кронштейна на стойке амортизатора.

Отсоедините от кронштейна стойки амортизатора верхний шарнир стойки стабилизатора.

Выверните болт клеммового соединения поворотного кулака крепления стойки амортизатора Форд Фьюжен.

Разожмите клеммовое соединение.

Отверните три гайки, извлеките стойку из клеммового соединения поворотного кулака и снимите стойку амортизатора.

Установите стойку амортизатора в порядке, обратном снятию.

Замена шаровой опоры стойки амортизатора Форд Фьюжен

Поднимите и установите переднюю часть автомобиля на опоры. Снимите колесо.

Отверните гайку, удерживая вторым ключом стяжной болт от проворачивания.

Поддев монтажной лопаткой, извлеките палец шаровой опоры из рычага и снимите защитную скобу.

Если шаровая опора прикреплена к рычагу заклепками (заводская установка), высверлите эти три заклепки.

Если шаровая опора Форд Фьюжен прикреплена болтами (ее уже меняли), отверните три самоконтрящиеся гайки, удерживая болты от проворачивания вторым ключом.

Извлеките заклепки (болты) из отверстий шаровой опоры и рычага, затем снимите опору.

Установите шаровую опору в порядке, обратном снятию.

После замены шаровой опоры передней подвески проверьте и при необходимости отрегулируйте углы установки колес.

Замена рычага передней подвески Форд Фьюжен

Отверните гайку, выньте стяжной болт клеммового соединения поворотного кулака и выпрессуйте палец шаровой опоры.

Удерживая ключом болт от проворачивания, вторым ключом отверните гайку и выньте болт переднего крепления рычага.

Выверните три болта крепления задней опоры рычага и снимите рычаг в сборе с шаровой опорой Форд Фьюжен.

Установите детали в порядке, обратном снятию, не затягивая окончательно крепления резинометаллических шарниров рычага.

Опустив автомобиль на землю, несколько раз сильно качните его. Гайку болта переднего шарнира затяните в два приема: сначала моментом 80 Нм, затем доверните на угол 55°. Болты заднего шарнира затяните моментом 55 Нм.

Замена стабилизатора поперечной устойчивости передней подвески Форд Фьюжен

Приподнимите домкратом переднюю часть автомобиля и установите ее на опоры. Снимите колесо.

Удерживая палец шарнира от проворачивания, отверните гайку крепления шарнира к кронштейну стойки передней подвески и снимите кронштейн крепления провода датчика частоты вращения колеса.

Отсоедините верхний шарнир стойки стабилизатора от кронштейна стойки передней подвески.

Аналогично отверните гайку крепления пальца нижнего шарнира стойки к штанге стабилизатора, разъедините шарнир стойки и штангу, затем снимите стойку стабилизатора поперечной устойчивости.

Для замены штанги стабилизатора поперечной устойчивости и ее подушек снимите поперечину передней подвески Ford Fusion.

Выверните два болта крепления левой скобы, снимите скобу и извлеките разрезную подушку штанги стабилизатора поперечной устойчивости Форд Фьюжен.

Аналогично разберите правую сторону крепления штанги стабилизатора к поперечине и снимите штангу стабилизатора поперечной устойчивости.

Осмотрите штангу стабилизатора. Деформированную штангу замените.

Осмотрите подушки и скобы крепления штанги. Детали с механическими повреждениями или признаками износа замените новыми.

Установите подушки на штангу стабилизатора на нужном расстоянии, а разъемы подушек должны быть обращены к передней части автомобиля.

Установите детали в порядке, обратном снятию. Болты крепления скоб подушек штанги стабилизатора затяните в два этапа: 1 й этап – 10 Нм; 2 й этап – 55 Нм.

Прокачайте систему гидроусилителя рулевого управления.

Снятие и установка поворотного кулака Форд Фьюжен

Снимите декоративный колпак и ослабьте затяжку гайки ступицы колеса.

Затормозите автомобиль Ford Fusion стояночным тормозом и установите противооткатные упоры («башмаки») под задние колеса. Приподнимите домкратом переднюю часть автомобиля и установите ее на опоры. Снимите колесо.

Окончательно отверните гайку ступицы.

Выверните болт крепления датчика частоты вращения колеса и извлеките датчик из отверстия в кулаке.

Отверните гайку, выньте стяжной болт клеммового соединения поворотного кулака и выпрессуйте палец шаровой опоры.

Снимите тормозной суппорт, не отсоединяя от него тормозной шланг и подвяжите его, не допуская натяжения или перегибов шланга.

Отсоедините наконечник рулевой тяги от поворотного кулака Форд Фьюжен.

Извлеките стойку из клеммового соединения поворотного кулака.

Снимите поворотный кулак в сборе со ступицей переднего колеса, вынув из ступицы хвостовик внешнего ШРУС привода переднего колеса Форд Фьюжен.

Установите детали в порядке, обратном снятию.

Проверьте и при необходимости отрегулируйте углы установки колес.

Замена подшипника передней ступицы Форд Фьюжен

Рекомендуем заменять подшипники обеих ступиц передних колес одновременно.

Снимите поворотный кулак.

Установите съемник и выпрессуйте из поворотного кулака ступицу в сборе с подшипником.

Запрессуйте ступицу с подшипником до упора в поворотный кулак автомобиля Форд Фьюжен.

Установите детали в порядке, обратном снятию.

Проверьте и при необходимости отрегулируйте углы установки колес.

_________________________________________________________________________

_________________________________________________________________________

_______________________________________________________________

_______________________________________________________________

Форд Фокус 2

Форд Фокус

Форд Фьюжен, Фиеста

Форд Мондео

Форд Транзит

avtosteh.ru

Устройство передней подвески Лада X Рей

Автомобиль Lada XRAY собран на платформе B0, поэтому конструкция передней подвески в большой степени унифицирована с автомобилями Renault. Самой надежной подвеской из этой линейки моделей оказалась у Renault Duster. Рассмотрим особенности передней подвески на Lada XRAY и попробуем определить ее надежность.

Схема передней подвески Лада X Рей

Детали передней подвески: 1 — стойка стабилизатора поперечной устойчивости; 2 — штанга стабилизатора; 3 — рычаг; 4 — передний подрамник; 5 — растяжка передней подвески; 6 — амортизаторная стойка; 7 — поворотный кулак; 8 — шаровая опора.

Статьи о Лада Х Рей

Практичный тюнинг Lada Xray: защитные накладки на ковролин Как Лада XRAY будет себя чувствовать через пять лет или 100 тысяч километров Lada Xray Cross: новые подробности о кроссовере Lada Xray: техническое обслуживание своими силами. Видео.ОСОБЕННОСТИ КОНСТРУКЦИИ ПЕРЕДНЕЙ ПОДВЕСКИ ЛАДА ИКС РЕЙ

Передняя подвеска Lada XRAY независимая с телескопическими амортизаторными стойками, поперечными рычагами и стабилизатором поперечной устойчивости торсионного типа.

Стойка подвески состоит из амортизаторной стойки, витой пружины, верхней опорной чашки пружины и верхней опоры стойки. Снаружи к корпусе стойки приварен кронштейн крепления поворотного кулака.

Пружина стойки своим нижним витком опирается на нижнюю опорную чашку, а верхним — на верхнюю опорную чашку, закрепленную на штоке амортизаторной стойки. Также на штоке амортизаторной стойки установлена верхняя опора и упорный подшипник. Подшипник позволяет стойке вместе с пружиной и верхней опорной чашкой пружины поворачиваться при повороте руля, а резиновая подушка препятствует передаче вибраций на кузов автомобиля.

Стойки передней подвески крепятся к кузову автомобиля гайкой через упорную шайбу. Для защиты штока амортизатора от грязи и пыли на нем установлен защитный кожух. Чтобы защитить кузов автомобиля от резких ударов при пробое подвески на штоке амортизаторной стойки установлен буфер хода сжатия.

Советуем прочитать наши статьи

В чем главная проблема Lada XRAY? Как Лада XRAY будет себя чувствовать через пять лет или 100 тысяч километров Лада Хray c отключенным ESP: видео тест-драйв Как снять генератор на Лада X РейСнизу стойка крепится к поворотному кулаку двумя болтами с гайками, а поворотный кулак через шаровую опору крепится к рычагу передней подвески.

В отверстие поворотного кулака запрессован двухрядный шариковый подшипник. Во внутреннее кольцо подшипника запрессована ступица колеса.

Рычаг передней подвески крепится через сайлент-блок к переднему подрамнику.

Шаровая опора состоит из корпуса, пальца и вкладышей. С одного конца палец опоры имеет сферическую форму, а с другой — конусную с резьбовым хвостиком. Конусной частью палец крепится гайкой к проушине поворотного кулака.

Сферическим концом палец установлен во вкладышах корпуса. Соединение защищает резиновый чехол.

В процессе эксплуатации шаровая опора испытывает большие нагрузки, которые изнашивают ее трущиеся поверхности, что приводит к увеличению зазора между корпусом опоры и пальцем. В результате палец начинает перемещаться вдоль своей оси, и появляется стук. К интенсивному износу шаровой опоры приведет разрыв защитного чехла, в результате которого грязь и влага, неизбежно попадут внутрь. Если не заменить опору вовремя, она может разрушится и вызвать аварийную ситуацию.

Стабилизатор поперечной устойчивости состоит из стальной штанги круглого сечения и двух стоек. Штанга стабилизатора закреплена через резиновые подушки на переднем подрамнике, конце штанги при помощи стоек стабилизатора соединены с рычагами передней подвески.

Стабилизатор поперечной устойчивости нужен для того, чтобы уменьшить крен автомобиля при прохождении поворотов. Это улучшает управляемость и увеличивает среднюю скорость движения автомобиля. Стабилизатор поперечной устойчивости это по сути торсион, связывающий элементы подвески правого и левого колеса. В повороте он скручивается, уменьшая крен. При этом склонность к раскачиванию автомобиля уменьшается.

При эксплуатации автомобиля штанга стабилизатора и подушки ее крепления изнашиваются медленно и не требуют частой замены. Проведение операций по снятию штанги стабилизатора и замене подушек сопряжено с рядом трудностей и выполняется на снятом переднем подрамнике. Поэтому при возникновении неисправности целесообразно обратиться на СТО. Основную нагрузку воспринимают шарниры стоек стабилизатора, поэтому они значительно чаще выходят из строя.

Напомним, в ходе ресурсных испытаний Lada XRAY сначала вышли из строя объединенные с пыльником буферы хода сжатия (20 000 км пробега), а затем отказали и сами амортизаторы. За 100 000 км пробега в передней подвеске также пришлось поменять стойки передних стабилизаторов. Такой результат для автомобиля, который собран на платформе B0 не очень хороший. А какие отзывы о передней подвеске Lada XRAY можете оставить вы?

Источник: лада.онлайн

xraycars.ru

1. Устройство передней подвески

СодержаниеВведение……………………………………………………………………3

- Устройство передней подвески………………………………………..4

- ТО и ремонт передней подвески………………………………………10

- Технологический процесс замены нижнего рычага………………….13

- Организация работы погрузочно-разгрузочных пунктов……………14

Литература………………………………………………………………….18

Введение

Передняя подвеска предназначена для обеспечения затухания колебаний, создающихся при движении по неровной дороге, а также для устойчивости а/м на дороге. Существует несколько разновидностей:

1. Одно-рычажная подвеска передних колес типа "качающая свеча", применяемая на переднеприводных а/м.

2. Двухрычажная бесшкворневая подвеска колес а/м ВАЗ 2105 и ИЖ 21251.

3. Шкворневая подвеска, устанавливаемая на автомобиль ГАЗ-31029.

Их отличие состоит в том, что преимуществом подвески передних колес типа «Марк-Ферсон» является простота ее конструкции, компактность, значительное расстояние между опорами пружин, снижающее передаваемое от них на кузов усилие, минимальное число шарнирных соединений в подвеске.

На автомобилях с классической схемой компоновки устанавливаются бесшкворневая (ВАЗ-2105 и ИЖ-21251) или шкворневая(ГАЗ-31029) подвески.

В данной выпускной работе описывается работа, устройство и ремонт передней подвески автомобиля ВАЗ-2105.

Достоинство передней подвески в том, что она снимает усилие, передаваемое от передних колес на кузов, тем самым обеспечивает комфорт при вождении автомобиля и долговечность всех узлов подвески и кузова.

1. Устройство передней подвески

Связывающим звеном между колесами и кузовом являются передняя и задняя подвески автомобиля. Через них передаются на кузов силы, действующие на колеса. Элементы, входящие в подвески, смягчают нагрузки, уменьшают колебания кузова, обеспечивают хорошую устойчивость и плавность хода автомобиля. К этим элементам относятся направляющее устройство, упругие элементы, амортизаторы и стабилизатор поперечной устойчивости.

Направляющее устройство подвески определяет характер движения колеса относительно дороги и кузова и передает силы и моменты от колеса к кузову. К этому устройству относятся верхний 33 и нижний 6 рычаги подвески и шарнирно связанный с ними поворотный кулак 29.

Верхний рычаг соединен осью 42 со стойкой передка кузова при помощи резинометаллических шарниров. Ось, выполненная в виде болта с шестигранной головкой, проходит через проушины рычага 33 и через втулку стойки передка кузова. В проушины верхнего рычага запрессованы резинометаллические шарниры, каждый из которых состоит из резиновой втулки 49, запрессованной между внутренней 47 и наружной 48 металлическими втулками с большим натягом. Наружная втулка 48 запрессована в проушину верхнего рычага, а внутренняя 47 насажена на ось 42. Шарнир зажат на оси гайкой между полкой верхнего рычага и упорной шайбой 50. Качание верхнего рычага происходит в пределах деформации резиновой втулки 49. Резиновая втулка не должна проскальзывать относительно металлических втулок или шарнира на оси и в рычаге. Такая конструкция шарнира обеспечивает плотное соединение оси с рычагом подвески.

К верхнему рычагу подвески тремя болтами крепится шаровая опора 34 неразъемной конструкции. В корпусе опоры расположен подшипник 32, основа которого - смола, а поверхность трения - тефлоновая ткань, плотно облегающая сферическую поверхность пальца 31. Детали шаровой опоры защищены от загрязнения резиновым армированным чехлом 19. Палец 31 установлен в коническое отверстие поворотного кулака 29 и закреплен самоконтрящейся гайкой. В процессе эксплуатации автомобиля детали шаровой опоры не смазываются.

Нижний рычаг 6 подвешен на оси 5, которая двумя болтами 7 крепится к поперечине 46 подвески. Последняя крепится к лонжеронам кузова. Между осью и поперечиной установлены дистанционная 44 и регулировочные 43 шайбы. Изменением количества шайб 43 регулируют продольный угол у наклона оси поворота и угол развала передних колес. Резинометаллические шарниры нижнего рычага такой же конструкции, как и верхнего, отличаются только размерами и формой втулок. Снизу к рычагу подвески тремя болтами крепится нижняя шаровая опора. Ее конструкция отличается от верхней опоры.

В корпусе нижней шаровой опоры расположен палец 22 с полусферической головкой. На стержень пальца надет подшипник 21 с полусферической поверхностью. В нижнюю часть корпуса вставлен с натягом вкладыш 20, изготовленный из маслостойкой резины. На его поверхности, контактирующей с полусферой пальца 22, привулканизирован пластмассовый слой (смесь нейлона с сульфидом молибдена). За счет резинового вкладыша выбираются зазоры между деталями шаровой опоры, а подшипник 21 поджимается к полусферической поверхности верхней части корпуса опоры. Снизу в корпусе опоры имеется отверстие, через которое смазывается шарнир. Отверстие закрывается конической пробкой. Детали шаровой опоры защищены от загрязнения защитным чехлом 19. Нижняя шаровая опора соединена с поворотным кулаком так же, как и верхняя.

Нижний рычаг подвески соединен с нижней головкой амортизатора с помощью кронштейна 13 и болта 12. Кронштейн 13 крепится к рычагу подвески двумя болтами 11. Шток амортизатора проходит через отверстие опорного стакана 37, приваренного к стойке передка кузова, и закрепляется гайкой. Между кожухом амортизатора и стаканом, а также между опорной шайбой 39 и стаканом установлены изолирующие резиновые подушки 38.

Рычаги подвески шарнирно соединены с поворотным кулаком 29, на цапфе которого установлена ступица 17 переднего колеса. К фланцу поворотного кулака крепится кронштейн крепления суппорта и защитный кожух тормозного механизма, а также поворотный рычаг рулевого привода.

Упругие элементы подвески - это пружины 8, работающие совместно с амортизаторами и стабилизатором поперечной устойчивости. Пружина подвески верхним концом упирается через опорную чашку 41 с резиновой прокладкой 40 в стойку передка кузова. Нижний конец пружины упирается в опорную чашку 14 нижнего рычага подвески. Пружины передней подвески сортируют по длине под нагрузкой 4350 Н (435 кгс) на группы А и Б и для отличия маркируют: группа А - желтой полосой, группа Б - зеленой. Полосы наносят краской с внешней стороны витков.

Ход переднего колеса вверх ограничен упором верхнего рычага 33 в резиновый буфер 35 хода сжатия, установленный своим хвостовиком в отверстие кронштейна 36, который приварен к стойке передка кузова.

Стабилизатор поперечной устойчивости уменьшает боковой крен кузова при повороте автомобиля. Он представляет собой штангу 3, изготовленную из пружинной стали. Изогнутые концы штанги прикреплены к кронштейнам нижних рычагов подвески обоймами 9 через резиновые подушки 2, надетыми на концы штанги. Средняя часть штанги крепится кронштейнами 1 с резиновыми подушками 2 к лонжеронам кузова. При боковом крене кузова нагрузка на одну подвеску колеса увеличивается, на другую уменьшается; при этом штанга стабилизатора скручивается и начинает работать как торсион. Скручиваясь, она передает нагрузку с одной подвески на другую, выравнивая положение кузова.

Ступица 17 переднего колеса установлена на цапфе 26 поворотного кулака на двух роликовых конических подшипниках 18, которые поджимаются регулировочной гайкой. Между гайкой и наружным подшипником установлена упорная шайба с усиком, входящим в паз цапфы. Усик удерживает шайбу от проворачивания при завертывании гайки. Направление резьбы в гайках разное: на левой цапфе - правая резьба, на правой - левая. Гайка зафиксирована на резьбовом конце цапфы вдавливанием цилиндрического пояска в два паза цапфы. С внутренней стороны в гнезде ступицы установлен самоподжимной сальник 27, рабочая кромка которого охватывает шлифованную поверхность пояска цапфы. Снаружи внутренняя полость ступицы защищена колпаком 23, запрессованным в расточку ступицы. Подшипники 18 смазываются смазкой Литол-24, которая закладывается при сборке в ступицу и в колпак. К фланцу ступицы крепятся двумя направляющими штифтами тормозной диск и поджимное кольцо. На направляющих штифтах центрируется диск колеса, который крепится к ступице четырьмя болтами.

Шестигранные головки этих болтов имеют конические пояски, которые плотно заходят в конические отверстия диска колеса, обеспечивая плотную их посадку.

Большое влияние на устойчивость автомобиля, износ шин и расход топлива оказывают углы установки управляемых колес. Угол развала (р) - это наклон колес в вертикальной плоскости относительно средней линии автомобиля. Угол р в основном влияет на равномерность износа протектора шин. Если он будет нарушен, то произойдет повышенный износ внутренних или наружных дорожек протектора. Если угол развала одного колеса положительный (наклон наружу), а другого - отрицательный (наклон внутрь), то автомобиль будет уводить в сторону при движении по прямой. Угол развала регулируется изменением количества шайб 43.

Схождение колес (L2-L1) - это разница в расстоянии между боковыми поверхностями шин сзади (L2) и спереди (L1). Недостаточное или отрицательное схождение колес вызывает преждевременный износ внутренней части протектора шин, большое схождение износ наружной части протектора. Схождение колес регулируется изменением длины боковых тяг рулевого привода.

Угол продольного наклона оси поворота а - это наклон оси, относительно которой происходит поворот колеса. Он должен быть положительным, т. е. нижняя часть оси наклонена вперед. При положительном значении угла улучшается самовозврат рулевого колеса в среднее положение после поворота. Угол продольного наклона оси поворота регулируется перестановкой шайб 43 с одного болта на другой.

Угол поперечного наклона оси (у) повороте не регулируется и задан конструктивно.

Углы установки передних колес должны соответствовать следующим данным:

Угол развала 0° -1 °101 (0°30'±20')*

Схождение 1 - 7 мм (2 - 4)*

Угол продольного наклона оси поворота 2°30' - 5° (4°±30')*

Изменение величины угла развала и продольного наклона оси поворота колеса в зависимости от толщины и количества, изымаемых или добавляемых шайб 43 приведены в таблице.

Таблица 1

| Число шайб, добавленных в пакет (знак «+») или изъятых из него (знак «-») | Изменение развала колеса | Изменение угла наклона оси поворота колеса | |||

| передним болтом | Задним болтом | В зависимости от толщины шайб, мм | |||

| 0,5 | 0,8 | 0,5 | 0,8 | ||

| +1 | +1 | -(7-9) | -(11-14) | 0 | 0 |

| -1 | -1 | +(7-9) | +(11-14) | 0 | 0 |

| +1 | 0 | 0 | 0 | -(18-20) | -(29-32) |

| -1 | 0 | 0 | 0 | (18-20) | +(29-32) |

| 0 | +1 | -(7-9) | -(11-14) | (18-20) | +(29-32) |

| 0 | -1 | +(7-9) | +(11-14) | (18-20) | -(29-32) |

| -1 | +1 | -(7-9) | -(11-14) | +(36-40) | +(58-64) |

| +1 | -1 | +(7-9) | +(11-14) | -(36-40) | -(58-64) |

* У автомобиля после пробега 2000-3000 км и более

2. ТО и ремонт передней подвески

2.1 ТО передней подвески

После первых 2000 км, а затем через каждые 10000 пробега, а также после сильных ударов о препятствия на дороге (попадание в ямы, удары о случайные предметы или камни и т.п.), проверяют состояние деталей передней подвески осмотром снизу а/м после установки его на подъемнике, эстакаде или на смотровой яме.

Осмотром проверяют, нет ли на деталях подвески трещин или следов задевания о дорожные препятствия или кузов, деформаций рычагов, растяжек штанги стабилизатора, ее стоек и элементов передка кузова в мостах крепления узлов и деталей подвески. Деформация деталей подвески и, прежде всего растяжек, реактивных штанг и деталей передка кузова нарушает углы стыковки колес и может привести к невозможности их регулировки. При обнаружении таких деформаций необходимо проверить углы установки колес.

2.2 Ремонт передней подвески

Ремонт передней подвески включает в себя проверку ее технического состояния, разборку, замену и ремонт деталей, сборку и регулировку углов установки передних колес. Ремонт деталей подвески включает обычно ремонт амортизационной стойки или амортизатора, а также перепрессовку сайлент-блоков рычагов подвески. Проверка технического состояния передней подвески производится как при появлении, так и в профилактических целях (обычно при очередном техническом обслуживании а/м), поскольку исправность подвески непосредственно связана с безопасностью движения.

Проверка состояния передней подвески состоит в осмотре ее элементов для обнаружения их повреждений (деформаций, трещин, износов), в проверке и подтяжке креплений ее элементов, в проверке состояния шаровых шарниров и верхних опор телескопических амортизаторных стоек, в проверке амортизаторов или амортизаторных стоек, а также в проверке углов установки колес.