Билет № 10 Тестирование по проектированию котлов. Какой должна быть температура воды на выходе из чугунного экономайзера

10. Расчет водяного экономайзера

Для снижения температуры дымовых газов, за котлом в качестве хвостовой поверхности, устанавливается индивидуальный, водяной экономайзер системы ВТИ. Экономайзер установлен на питательной воде.

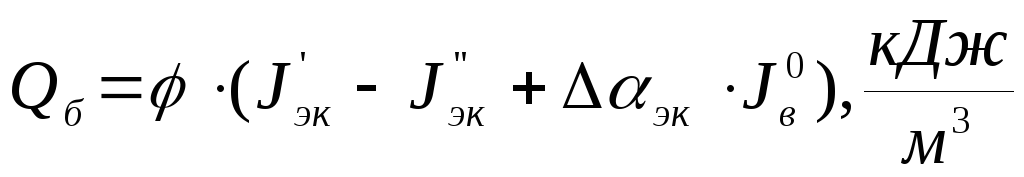

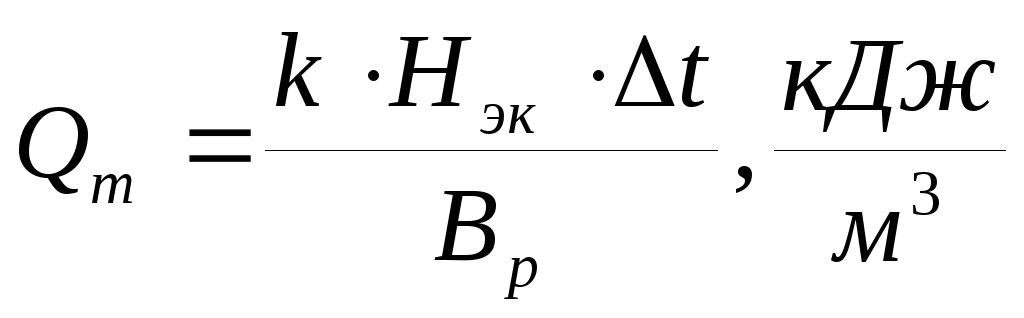

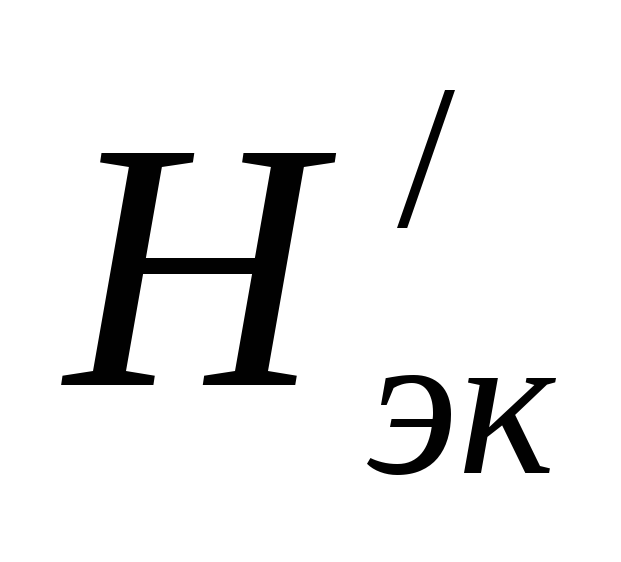

1.По уравнению теплового баланса определяется количество теплоты, которое должны отдать продукты сгорания при принятой температуре уходящих газов:

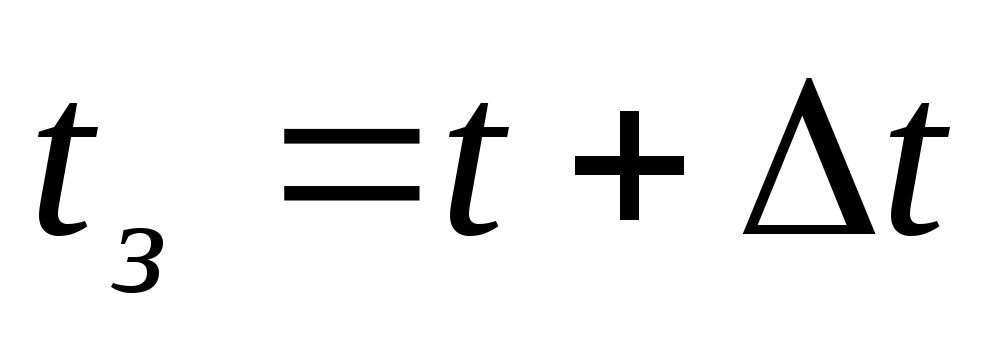

где J’эк– энтальпия продуктов сгорания на входе в экономайзер, определяется по графику прикпо температуре продуктов сгорания, которая определяется по формуле:

J’’эк– энтальпия уходящих газов, определяется из графика приэк, по принятой в начале расчета температуре уходящих газов,

J0в– энтальпия теоретического количества воздуха

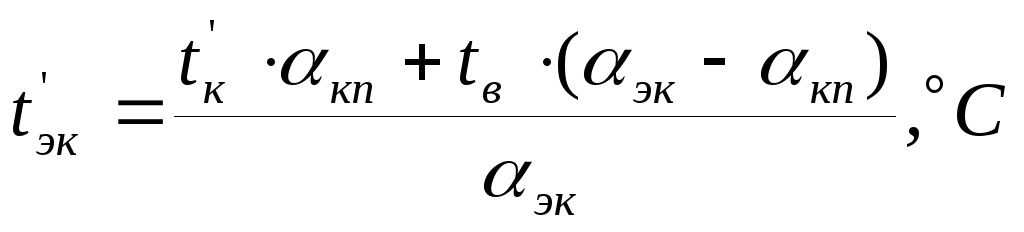

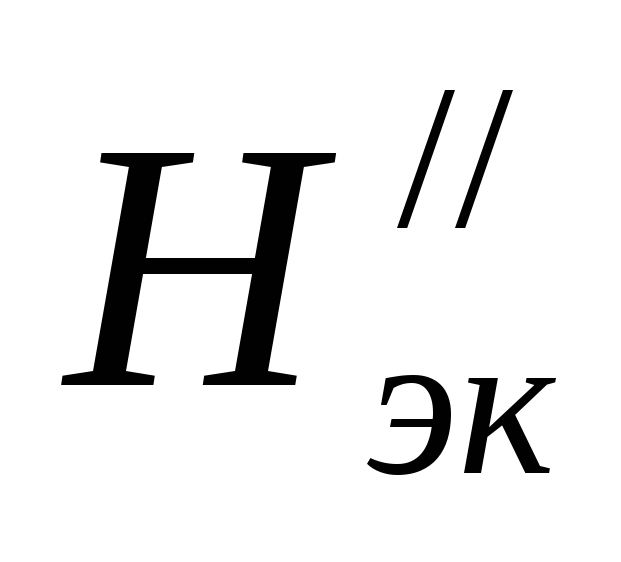

2 . Определяем температуру питательной воды на выходе из экономайзера

. Определяем температуру питательной воды на выходе из экономайзера

Где D– паропроизводительность котла, кг/с;

Dпр– расход продувочной воды, кг/с

t’ иt’’ – температуры воды до и после экономайзера,0С

При установке водяных экономайзеров на питательной воде, температура воды должна отвечать требованиям уравнения: tн-t’’>200C.

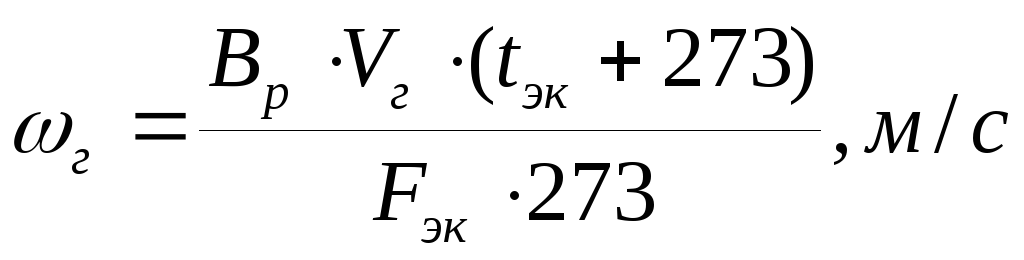

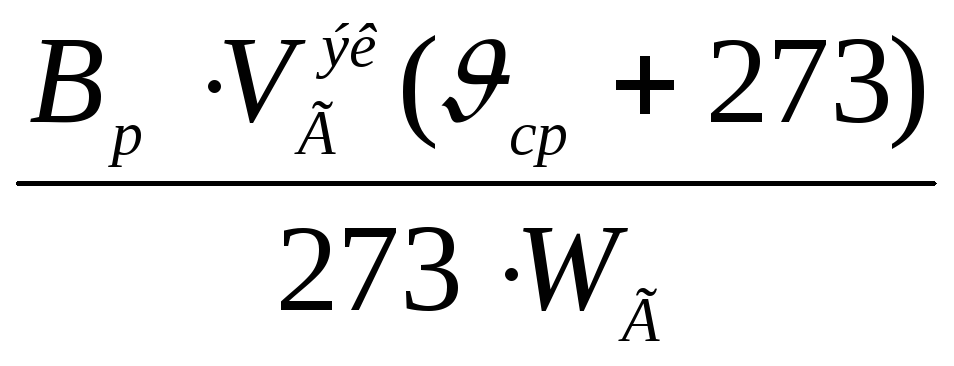

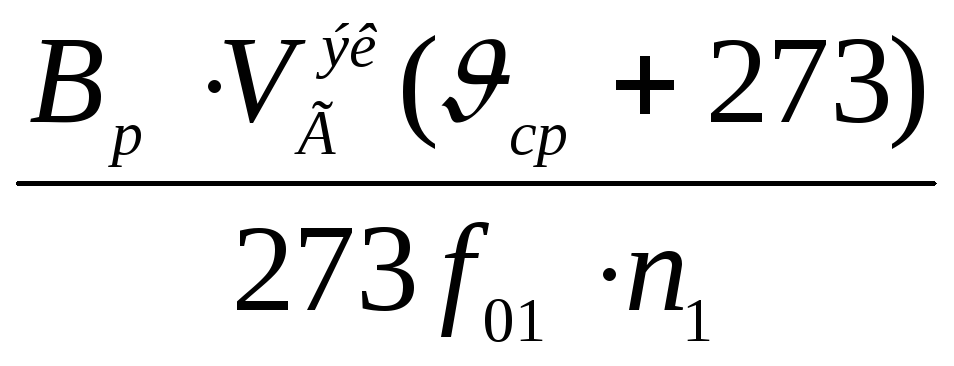

3. Определяем действительную скорость продуктов сгорания в экономайзере по уравнению

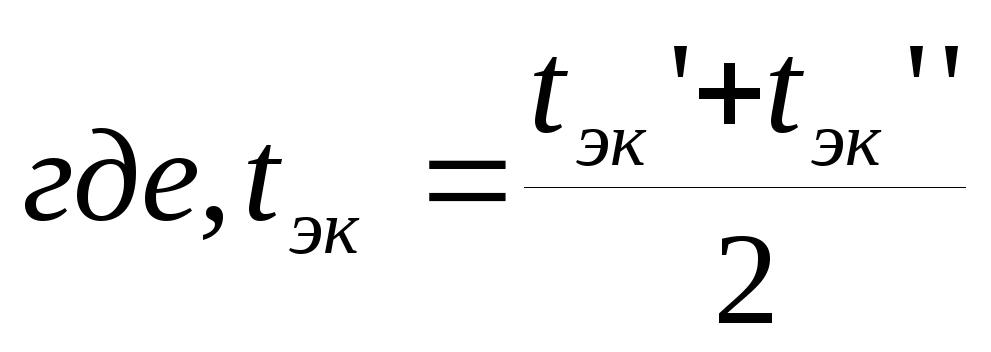

Где Fэк– площадь живого сечения для прохода продуктов сгорания

Где, z - количество трубок в экономайзере, принимается так, чтобы скорость дымовых газов была не больше 10 м/с.

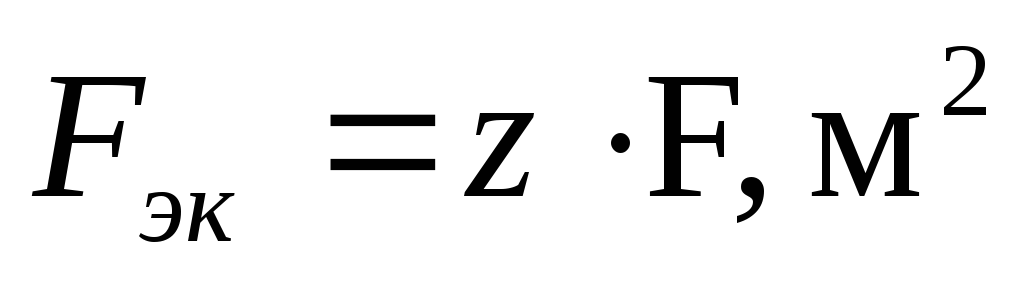

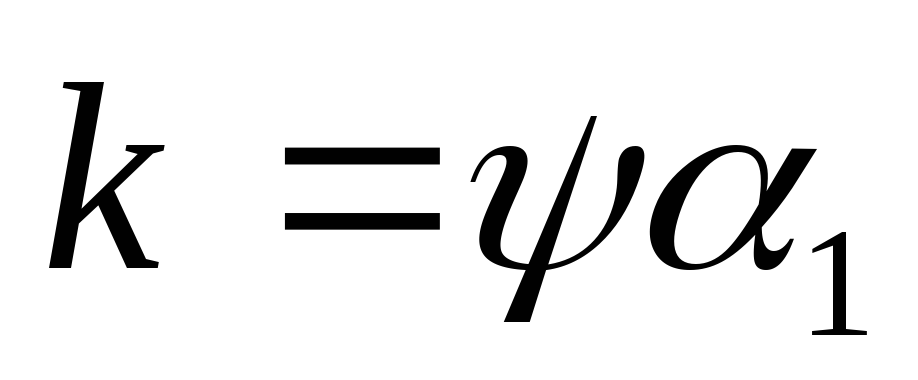

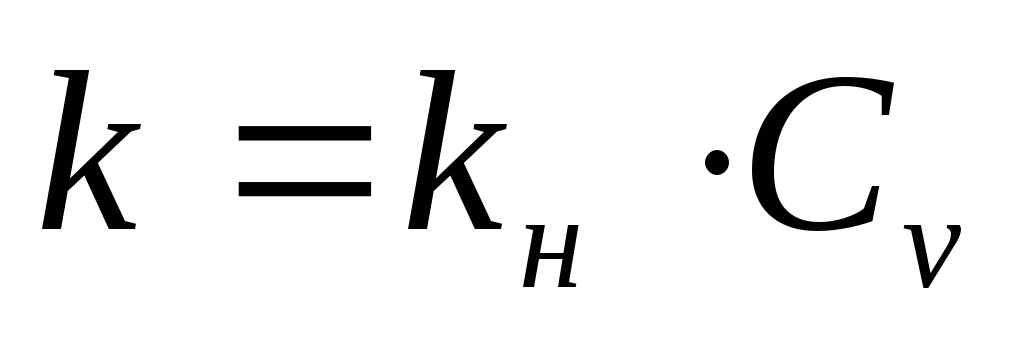

4 . Коэффициент теплопередачи для стальных водяных экономайзеров при сжигании газа и мазута

. Коэффициент теплопередачи для стальных водяных экономайзеров при сжигании газа и мазута

Где - коэффициент тепловой эффективности, для газа и мазута определяется по табл. 6,2 [3];

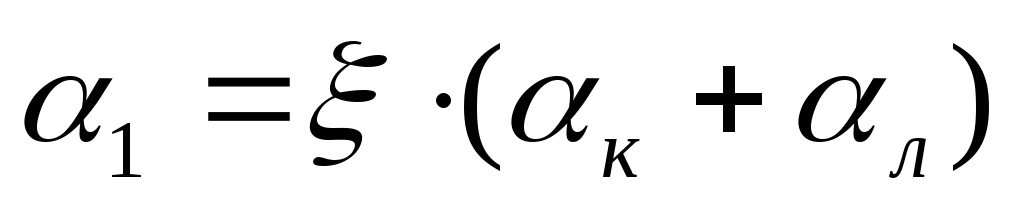

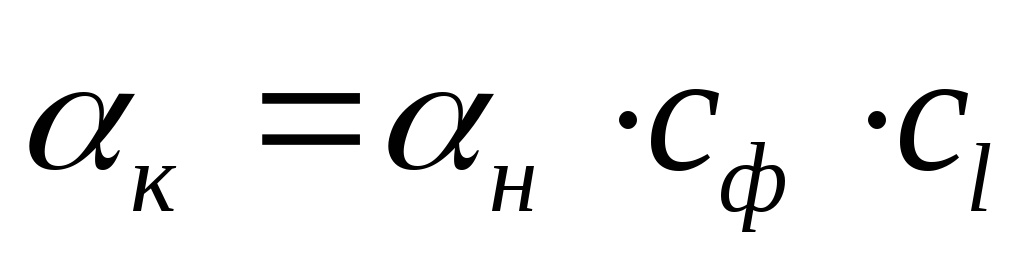

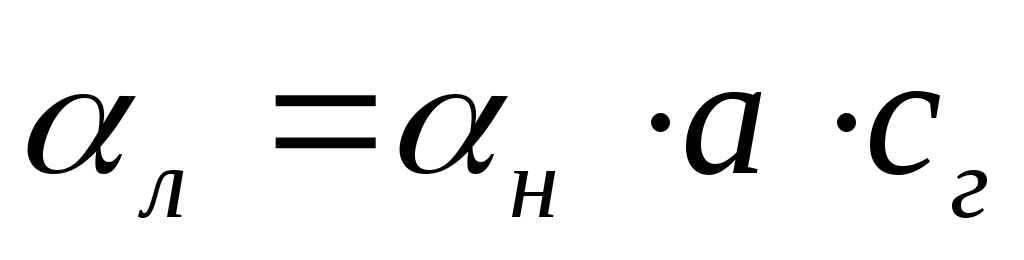

1-коэффициент теплоотдачи от продуктов сгорания к стенке труб, определяется по формуле

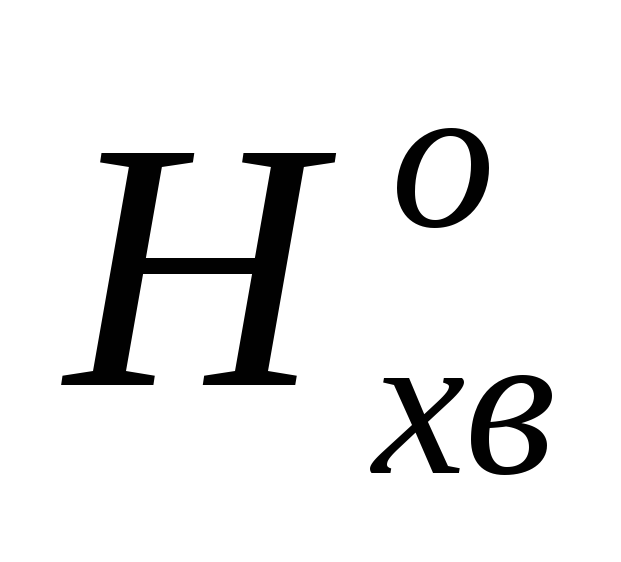

5 . Коэффициент теплопередачи для чугунных водяных экономайзеров при сжигании газа:

. Коэффициент теплопередачи для чугунных водяных экономайзеров при сжигании газа:

Температура загрязненной стенки водяного экономайзера определяется по формуле

Где t– средняя температура охлаждающей среды, принимается равной полусумме температур воды при входе и выходе из него;

Δt – при сжигании газа равна 250С

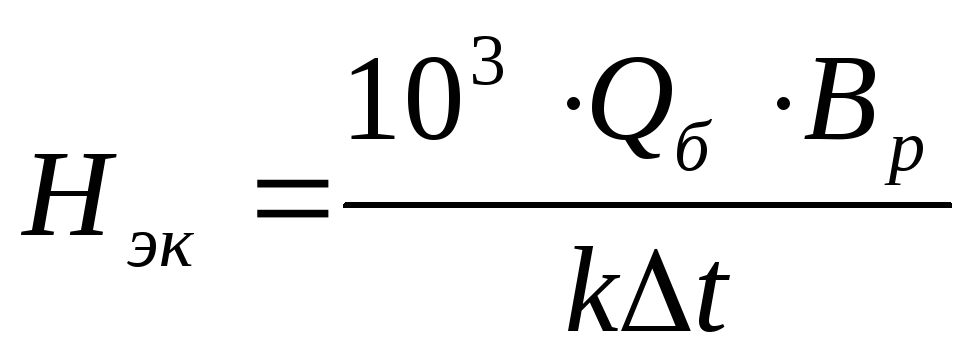

6. Определяется площадь поверхности нагрева водяного экономайзера

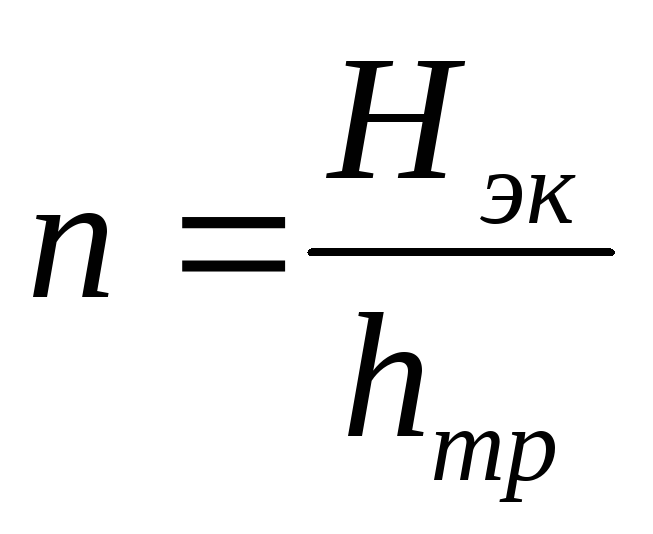

З ная поверхность нагрева всего экономайзера и одной трубы экономайзера, подсчитываем число труб в экономайзереn, шт.:

ная поверхность нагрева всего экономайзера и одной трубы экономайзера, подсчитываем число труб в экономайзереn, шт.:

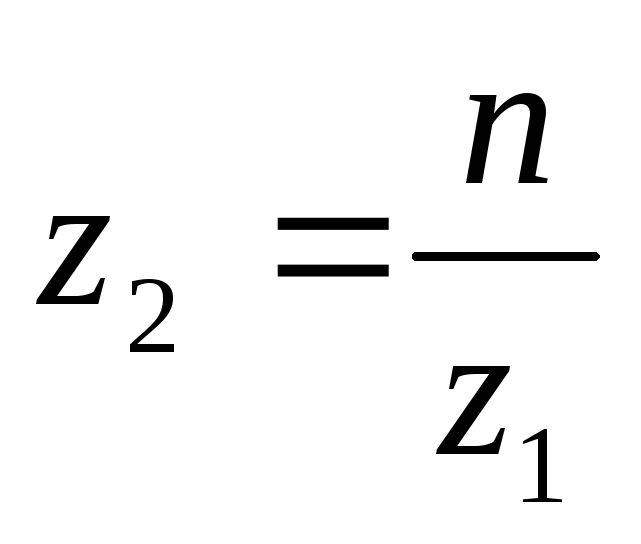

И число горизонтальных труб, шт:

число горизонтальных труб, шт:

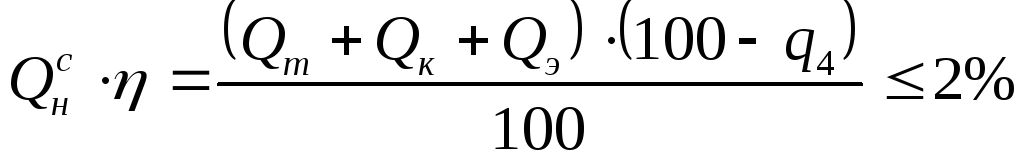

По величинам z1 и z2 (число труб в горизонтальном и вертикальном рядах) определяется действительная поверхность экономайзера Нэк и тогда тепловосприятие экономайзера при определенной Нэк составит:

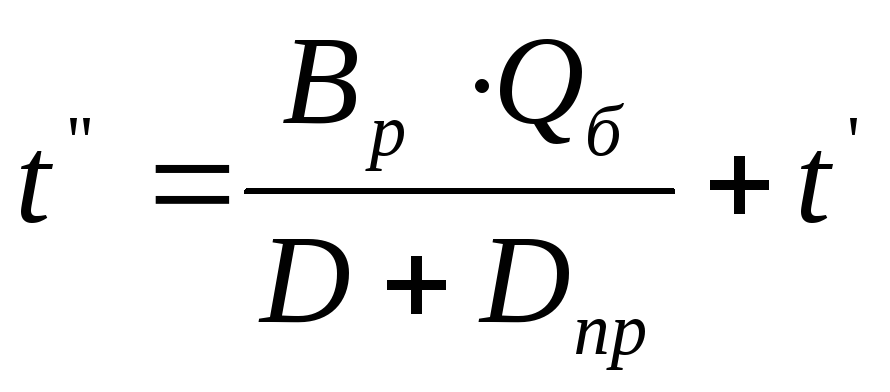

7. Тепловосприятие экономайзера:

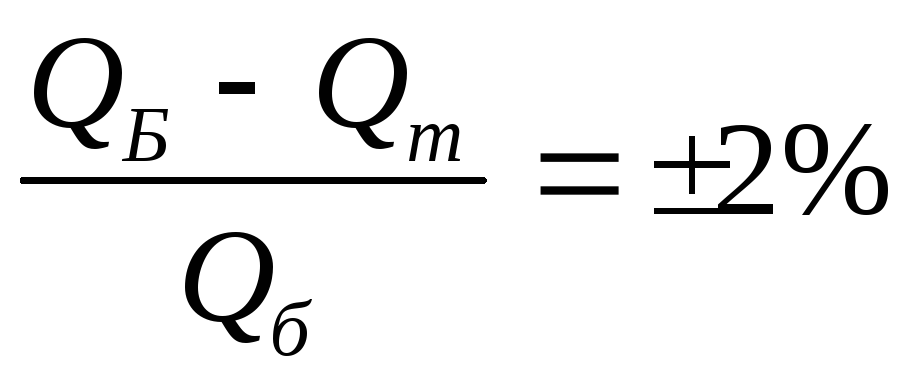

Данные для расчета окончательно принимаются, если разность между количеством тепла, отдаваемым дымовыми газами Qб, и количеством тепла, воспринятым водой при расчетной поверхности нагрева экономайзера Qт, будет в пределах 2%

11.Определение расчетной невязки теплового баланса:

Если же эта разность более 2%, следует пересчитать Qб, увеличив температуру уходящих газов из экономайзера.

12. Сводная таблица результатов теплового расчета.

Таблица 11

| Параметр | Размерность | Топка | Конв. пучок | Экономайзер |

| Температура газа на входе | 0С | |||

| Температура газа на выходе | 0С | |||

| Энтальпия газа на входе | КДж/м3 | |||

| Энтальпия газа на выходе | КДж/м3 | |||

| Тепловосприятие | КДж/м3 |

studfiles.net

3.5. Чугунные экономайзеры

3.5.1. Схемы включения чугунных экономайзеров должны соответствовать требованиям инструкции завода-изготовителя по монтажу и эксплуатации.

3.5.2. Температура воды на выходе из чугунного экономайзера должна быть не менее чем на 20 град. С ниже температуры насыщенного пара в паровом котле или температуры парообразования при имеющемся рабочем давлении воды в водогрейном котле.

3.6. Днища и трубные решетки

3.6.1. Днища следует применять выпуклые полушаровые или эллиптические. При поставке по импорту допускается использование торосферических (коробовых) днищ.

Для газотрубных и жаротрубных котлов допускается применение торосферических днищ с отбортовкой или плоских днищ с отбортовкой или без отбортовки. Плоские днища должны быть укреплены продольными и (или) угловыми связями.

Для коллекторов водотрубных котлов допускается применение плоских днищ внутренним диаметром не более 600 мм. Это ограничение не является обязательным, если ресурс коллектора обоснован поверочным расчетом на прочность.

3.6.2. Днища, как правило, следует изготовлять из одного листа.

Допускаются днища из двух листов, при этом листы должны быть сварены до изготовления и сварной шов подвергнут радиографическому или ультразвуковому контролю (УЗК) по всей длине после изготовления днища.

3.6.3. Трубные решетки допускается изготовлять из двух и более листов при условии, что расстояние между соседними сварными швами будет не менее 5-кратной толщины стенки и сварные швы по всей длине подвергнуты УЗК или радиографии.

3.6.4. Плоские днища с канавками по внутренней стороне или с цилиндрической частью, выполненные механической расточкой, должны изготовляться из поковки, проверенной на сплошность УЗК.

Допускается применение листового проката на рабочее давление до 4 МПа (40 кгс/см2) и температуру среды до 450 град. С при условии 100-процентного контроля заготовки или изготовленного днища ультразвуковым или другим равноценным методом.

3.6.5. Эллиптические, торосферические и плоские днища с отбортовкой должны иметь цилиндрический борт.

3.6.6. Плоские и выпуклые донышки наружным диаметром не более 80 мм могут изготовляться механической обработкой из круглой прокатной заготовки.

3.7. Сварные соединения, расположение

сварных швов и отверстий

3.7.1. Сварные швы должны быть стыковыми, с полным проплавлением.

Применение угловых сварных соединений допускается при условии сплошного ультразвукового или радиографического контроля.

Допускается применение угловых швов с конструктивным зазором без контроля радиографией или ультразвуком для приварки к коллекторам, барабанам водотрубных котлов и корпусам газотрубных котлов труб и штуцеров внутренним диаметром не более 100 мм, а также плоских фланцев (независимо от их диаметра) и элементов укрепления отверстий. Контроль качества таких соединений должен выполняться по нормативной документации (далее по тексту НД), согласованной с Госгортехнадзором России.

Допускается применение нахлесточных соединений для приварки наружных муфт соединений труб условным проходом менее 16 мм, а также для приварки накладок и рубашек.

3.7.2. В стыковых сварных соединениях деталей различной номинальной толщины должен быть обеспечен плавный переход от одной детали к другой путем постепенного утонения более толстостенной детали с углом наклона каждой из поверхностей перехода не более 15 град.

Допускается увеличить угол наклона поверхностей перехода до 30 град., если надежность соединения обоснована расчетом на прочность с определением расчетного ресурса.

При разнице в номинальной толщине свариваемых элементов стенки менее 30% толщины стенки тонкого элемента, но не более 5 мм допускается осуществление указанного плавного перехода со стороны раскрытия кромок за счет наклонного расположения поверхности шва.

Требования к стыковым соединениям разнотолщинных элементов с различными прочностными свойствами, например, соединениям литых элементов с трубами, деталями из листа или поковок, а также соединениям труб с крутоизогнутыми коленами, изготовленными методами протяжки или гибки с осадкой, должны определяться НД, согласованной с Госгортехнадзором России.

3.7.3. Конструкция и расположение сварных швов должны обеспечивать:

а) возможность выполнения сварных соединений с соблюдением всех установленных в НД, производственно-технической документации (далее по тексту ПТД) требований по сварке;

б) свободное размещение нагревательных устройств в случае местной термической обработки;

в) доступность проведения контроля качества сварных соединений предусмотренными для них методами;

г) возможность выполнения ремонта сварных соединений с последующей термообработкой и контролем, если они предусмотрены НД.

3.7.4. Не допускается пересечение стыковых сварных соединений. Смещение осей сварных швов, выходящих на границу сварного шва параллельно или под углом, должно быть не менее 3-кратной толщины более толстого листа, но не менее 100 мм.

Требование настоящего пункта не является обязательным для стыковых сварных соединений деталей с номинальной толщиной стенки до 30 мм включительно, а также для сборочных единиц, предварительно сваренных из деталей различной номинальной толщины при одновременном соблюдении следующих условий:

а) сварные соединения должны быть выполнены автоматической сваркой;

б) места пересечения сварных швов должны быть подвергнуты ультразвуковому и радиографическому контролю.

В случае если у сварного соединения располагаются отверстия,

то от точки пересечения осей сварных швов ближайшая кромка

/--

отверстия должна находиться на расстоянии не менее \/Dms, где Dm и

s - средний диаметр и толщина элемента соответственно, в котором

располагаются отверстия, мм.

Измерения должны проводиться для барабанов по внутренней, а для остальных элементов - по наружной поверхности.

3.7.5. Минимальное расстояние между осями швов соседних несопрягаемых стыковых сварных соединений (поперечных, продольных, меридиональных, хордовых, круговых и др.) должно быть не менее номинальной толщины свариваемых деталей, но не менее 100 мм при толщине стенки более 8 мм и не менее 50 мм при толщине стенки 8 мм и менее.

3.7.6. Длина цилиндрического борта от оси стыкового сварного шва до начала закругления выпуклого днища или другого отбортованного элемента должна обеспечивать возможность ультразвукового контроля сварного шва приварки днища со стороны днища.

3.7.7. Сварные соединения котлов не должны соприкасаться с опорами. При расположении опор над (под) сварными соединениями расстояние от опоры до шва должно быть достаточным для проведения необходимого контроля за состоянием сварного соединения в процессе эксплуатации.

Допускается перекрывать опорами поперечные сварные соединения

цилиндрических корпусов котлов, эксплуатируемых в горизонтальном

положении, при условии, что перекрываемые участки сварных

/--

соединений с припуском на сторону не менее \/Dms, но не менее 100

мм были подвергнуты сплошному радиографическому или

ультразвуковому контролю.

Не допускается перекрывать опорами места пересечения и сопряжения сварных соединений.

3.7.8. Расстояние от края шва стыкового сварного соединения до оси отверстий под развальцовку или приварку труб должно быть не менее 0,9 диаметра отверстия. Допускается располагать отверстия для приварки труб или штуцеров на стыковых сварных соединениях и на расстоянии от них менее 0,9 диаметра отверстия при выполнении следующих условий:

а) до расточки отверстий сварные соединения должны быть

подвергнуты радиографическому или ультразвуковому контролю на

/--

участке отверстий с припуском не менее \/Dms, но не менее 100 мм в

каждую сторону сварного шва;

б) расчетный ресурс эксплуатации должен быть обоснован поверочным расчетом на прочность.

Расчеты допускается не производить, если расстояние между

кромками отверстий, расположенных в продольном шве, не менее 2

/--

\/Dms, а для отверстий в кольцевом (поперечном) шве - не менее

/--

\/Dms.

Допускается располагать отверстия под развальцовку труб на стыковых сварных соединениях в соответствии с НД, согласованной с Госгортехнадзором России.

3.7.9. Расстояние между центрами двух соседних отверстий в обечайках и выпуклых днищах по наружной поверхности должно быть не менее 1,4 диаметра отверстия или 1,4 полусуммы диаметров отверстий, если диаметры различны.

При расположении отверстий в один продольный или поперечный ряд допускается указанное расстояние уменьшить до 1,3 диаметра. При установке в таком ряду труб газоплотной мембранной панели с приваркой поверхности коллектора труб и проставок между ними (или плавников) по всей протяженности стыкуемой с коллектором панели расстояние между отверстиями допускается уменьшить до 1,2 диаметра отверстия.

studfiles.net

Билет № 10 Тестирование по проектированию котлов|Охрана труда и подготовка кадров

Билет № 10

Билет № 10 Тестирование по проектированию котловИнструкция

- Выберите один из вариантов в каждом из 5 вопросов;

- Нажмите на кнопку "Показать результат";

- Скрипт не покажет результат, пока Вы не ответите на все вопросы;

- Загляните в окно рядом с номером задания. Если ответ правильный, то там (+). Если Вы ошиблись, там (-).

- За каждый правильный ответ начисляется 1 балл;

- Оценки: менее 2.5 баллов - НЕУДОВЛЕТВОРИТЕЛЬНО, от 2.5 но менее 3.75 - УДОВЛЕТВОРИТЕЛЬНО, 3.75 и менее 5 - ХОРОШО, 5 - ОТЛИЧНО;

- Чтобы сбросить результат тестирования, нажать кнопку "Сбросить ответы";

- Какова максимальная температура стенок элементов котла, пароперегревателя и экономайзера? Температура стенок элементов котла, пароперегревателя и экономайзера не должна превышать величины, принятой в расчетах. Температура стенок элементов котла, пароперегревателя и экономайзера не должна превышать более чем на 10% величины, принятой в расчетах. Температура стенок элементов котла не должна превышать величины, принятой в расчетах, а температура стенок пароперегревателя и экономайзера не должна превышать более чем на 10% величины, принятой в расчетах.

- Какие требования предъявляются к температуре воды на выходе из чугунного экономайзера парового котла? Температура воды должна быть не менее чем на 20°С ниже температуры насыщенного пара в паровом котле. Температура воды должна быть не ниже температуры насыщенного пара в паровом котле. Температура воды на выходе из чугунного экономайзера парового котла Правилами не регламентируется.

- Каким должно быть минимальное расстояние по наружной поверхности обечаек и выпуклых днищ между центрами двух соседних отверстий разных диаметров? 1,4 полусуммы диаметров отверстий 1,4 меньшего диаметра отверстия. 1,4 большего диаметра отверстия

- Какова должна быть ширина бокового прохода при установке котлов, для которых требуется боковое обслуживание топки или котла? Для котлов с паропроизводительностью до 4 т/ч ширина бокового прохода должна быть не менее 1,5 м. Для всех котлов ширина бокового прохода должна быть достаточной для обслуживания и ремонта, минимальное значение ширины прохода не нормируется. Ширина проходов должна быть не менее 1 м.

- Какие прибавки к расчетной толщине стенки котла должны учитываться при расчете его на прочность? Производственная прибавка и эксплуатационная прибавка. Только эксплуатационная прибавка. Прибавка на утонение из-за абразивного износа. Прибавки к расчетной толщине котла не учитываются.

ohrana-truda11.ru

ПБ 511.4. Билет № 21|Охрана труда и подготовка кадров

ПБ 511.4. Билет № 21

Билет № 21Инструкция

- Выберите один из вариантов в каждом из 5 вопросов;

- Нажмите на кнопку "Показать результат";

- Скрипт не покажет результат, пока Вы не ответите на все вопросы;

- Загляните в окно рядом с номером задания. Если ответ правильный, то там (+). Если Вы ошиблись, там (-).

- За каждый правильный ответ начисляется 1 балл;

- Оценки: менее 2.5 баллов - НЕУДОВЛЕТВОРИТЕЛЬНО, от 2.5 но менее 3.75 - УДОВЛЕТВОРИТЕЛЬНО, 3.75 и менее 5 - ХОРОШО, 5 - ОТЛИЧНО;

- Чтобы сбросить результат тестирования, нажать кнопку "Сбросить ответы";

- "Правила устройства и безопасной эксплуатации паровых и водогрейных котлов" (ПБ 10-574-03) устанавливают требования: К эксплуатации паровых котлов с рабочим давлением более 0,07 МПа; к конструкции автономных экономайзеров с температурой воды выше 115 °С; к монтажу, наладке, ремонту водогрейных котлов с температурой воды выше 115°С К эксплуатации газового оборудования котлов; К трубопроводам котельной за пределами котла; Ко всему перечисленному

- Какой должна быть температура воды на выходе из чугунного экономайзера? Не ниже 70°С Не выше 100° С Не менее чем на 20° С ниже температуры насыщенного пара в паровом котле Не менее чем на 15° С ниже температуры парообразования при имеющемся рабочем давлении воды в водогрейном котле Устанавливается проектом экономайзера

- Где должно проводиться обучение и аттестация машинистов (кочегаров), операторов котельной и водосмотров? На рабочем месте В учебных заведениях или на курсах, специально создаваемых организациями Допускается индивидуальная подготовка

- В каком случае и в какие сроки владелец обязан самостоятельно проводить наружный и внутренний осмотры котла? После каждой очистки внутренних поверхностей или ремонта элементов, но не реже, чем через 12 месяцев После ремонта численных насосов, но не реже, чем через 6 месяцев После происшедшей аварии котла, через каждые 2 года

- Положение нижнего допустимого уровня воды в газотрубных котлах устанавливается: Не менее чем на 100 мм выше верхней точки поверхности нагрева котла Не менее чем на 100 мм ниже верхней точки поверхности нагрева котла Не менее чем на 50 мм выше верхней точки поверхности нагрева котла

ohrana-truda11.ru

расслоение пароводяной смеси в экономайзере

Содержание

1. Классификация экономайзеров

2. Основные виды повреждений экономайзера

3. Причины расслоения пароводяной смеси в экономайзере

4.Мероприятия по контролю за работой экономайзера

5. Требования к конструкции обеспечивающие надёжность работы экономайзера

6. Определение возможности, параметров и срока безопасной эксплуатации экономайзера

7. Программа испытаний экономайзеров

8.Фрагмент технологической карты выполняемых работ при текущем ремонте экономайзеров котельной установки

Заключение

Список использованной литературы

Введение

В энергетике, химической, нефтехимической, нефтеперерабатывающей, металлургической и других отраслях промышленности широко используются традиционные кожухотрубные, змеевиковые, спиральновитые, пластинчатые и других типов теплообменные аппараты для жидких и газообразных сред.

Теплообменные аппаратыслужат для подогрева паром (водой) сетевой воды, используемой для отопления, вентиляции, горячего водоснабжения потребителей.При их проектировании и разработке режимов эксплуатации приходится выполнять сложные и ответственные расчеты, в том числе по определению тепловой или экономической эффективности теплообменников. Известно, что при прямоточных и оборотных системах их охлаждения (нагрева) на внутренних поверхностях труб образуются отложения накипи и продуктов коррозии, что приводит к снижению производительности аппаратов на 30 - 40 % и уменьшению их тепловой эффективности.

Поэтому в домашнем задании рассматривались вопросы эксплуатации, ремонта и испытания экономайзеров котельной установки.

Основными задачами при выполнении данной работы были:

- изучение информационных источников, технической документации по эксплуатации и ремонту теплообменных аппаратов.

- составление фрагмента технологической карты выполняемых операций при текущем ремонте экономайзера.

- разработка программу испытаний экономайзера.

Водяной экономайзер является неотъемлемой частью современного парогенератора. Экономайзер благодаря применению труб небольшого диаметра является недорогой и компактной поверхностью нагрева, в которой эффективно используется теплота уходящих газов. В связи с этим у современных парогенераторов водяной экономайзер воспринимает до 18% общего количества теплоты, переданной через поверхности нагрева парогенератора.

В водяных экономайзерах в зависимости от вида топлива и КПД парогенератора при нагреве воды на 1 К продукты сгорания охлаждаются на 2-3 К. В зависимости от температуры, до которой вода подогревается в экономайзере, их делят на некипящие и кипящие. Некипящими называют. При движении по каналу греющей среды стенки канала отбирают теплоту, аккумулируя ее в своем массиве. Затем при протекании нагреваемой среды температура ее повышается за счет передачи теплоты от поверхности нагретой стенки. Такие аппараты применяют, как правило, для нагрева воздуха или газов (например, регенеративные воздухоподогреватели).

Экономайзеры, в которых по условиям надёжности их работы подогрев воды производиться до температуры на 40 К меньшей, чем температура насыщения в барабане парогенератора. В кипящих экономайзерах происходит не только подогрев воды, но и частичное её испарение. Массовое содержание пара в смеси на выходе из кипящего экономайзера доходит до 15 %, а иногда и более. Гидравлическое сопротивление водяного экономайзера по водяному тракту для парогенераторов среднего давления не должно превышать 8 % рабочего давления в барабане.

В зависимости от металла, из которого изготавливаются экономайзеры, их разделяют на чугунные и стальные. Чугунные экономайзеры изготавливаются для работы при давлении в барабане парогенератора до 2,4 МПа, а стальные могут применяться для любых давлений.

На рис 1 показан общий вид экономайзера, собранного из описанных чугунных труб. Число труб выбирается из условия получения скорости продуктов сгорания в экономайзере в пределах 6-9 м/с при номинальной производительности парогенератора. Число горизонтальных рядов в экономайзере выбирается из условия получения необходимой поверхности нагрева.

Рис 1 Компоновка чугунного экономайзера

1-обдувочное устройство; 2-соединительный калач; 3-труба экономайзера; 4-трубопровод питательной воды; 5-предохранительный клапан; 6-гильза для термометра; 7-манометр.

Чугунный водяной экономайзер состоит из ребристых чугунных труб. Труба выпускаемых в настоящее время экономайзеров конструкции ВТИ показана на рис 2. Трубы соединяются между собой посредством калачей, как показано на рис 1. Питательная вода последовательно проходит по всем трубам снизу вверх, что обеспечивает удаление воздуха из экономайзера. Продукты сгорания проходят через зазоры между рёбрами труб.

В чугунных водяных экономайзерах недопустимо кипение воды, так как это приводит к гидравлическим ударам и разрушению экономайзера. Поэтому чугунные экономайзеры всегда работают как некипящие. Продукты сгорания в экономайзере целесообразно направлять сверху вниз для создания противоточной схемы движения воды и газов, при которой обеспечиваются лучшие условия теплообмена и минимальная поверхность нагрева экономайзера.

Компоновка поверхности нагрева чугунного водяного экономайзера может производиться в одну или две колонки. При компоновке не рекомендуется принимать к установке в одном ряду менее трёх и более восьми труб. Для обеспечения удовлетворительной наружной очистки поверхности нагрева водяного экономайзера обдувочный аппарат не должен обслуживать более 4ёх труб в горизонтальном ряду и более 8ми горизонтальных рядов. Через каждые восемь рядов следует предусматривать разрыв между трубами не менее 600 мм для установки обдувочного аппарата, осмотра и ремонта экономайзера.

Стальные экономайзеры изготавливаются из труб диаметром от 28 до 38 мм, которые изгибаются в змеевики. Змеевики водяного экономайзера обычно размещают в опускном газоходе при поперечном омывании их продуктами сгорания. Расположение змеевиков чаще всего шахматное, но может быть и коридорное.

Коллекторы водяного экономайзера имеют круглую форму, и в промышленных котлах их обычно размещают за пределами газохода, укрепляя на опорах. Для разгрузки мест присоединения змеевиков к коллекторам от веса самих змеевиков, заполненных водой, их обычно подвешивают с помощью специальных подвесок к каркасу котла или опирают на каркас с помощью опорных стоек. Для сохранения шага между змеевиками к опорным стойкам приваривают гребёнки. Трубки, вальцованные двумя концами в глухие фланцы. Для присоединения к трубопроводам тепловой сети и местных систем отопления или горячего водоснабжения предусмотрены четыре патрубка.

На рис 3 показана компоновка стального водяного экономайзера. Питательная вода поступает в нижний коллектор, и, пройдя по параллельно включённым змеевикам, направляется в промежуточный коллектор экономайзера для выравнивания распределения воды по отдельным змеевикам. Установка промежуточных коллекторов особенно необходима, если в экономайзере происходит частичное парообразование, так как перемешивание должно производиться до начала парообразования. При этом недогрев воды на входе в кипящую часть поверхности нагрева экономайзера должен составлять не менее 40 К.

Рис 3 Компоновка стального экономайзера

1-коллекторы; 2-змеевик; 3-опорная балка; 4-дистанцонная гребёнка.

Для обеспечения монтажа экономайзера отдельными блоками, удобства выполнения ремонтных работ и облегчения очистки поверхности нагрева от летучей золы поверхность разбивается на отдельные части (пакеты). Высота пакета не превышает 1,5 м при редком расположении труб и 1 м при тесном. Между пакетами предусматриваются разрывы 600-800 мм.

В последнее годы плавниковые трубы находят применение не только для мембранных экранных поверхностей нагрева газоплотных котлов, но и для мембранных водяных экономайзеров. Мембранный водяной экономайзер, изготовленный Подольским машиностроительным заводом, был испытан на котле производительностью 75 т/ч при сжигании сланцев. Испытанный мембранный экономайзер состоял из 10 мембранных пакетов, изготовленный из плавниковых труб 32 на 6 мм ( схема экономайзера на рис 4 ). Как показали испытания и опыт эксплуатации, экономайзер работает надёжно без термических деформаций мембранных пакетов ( прогибов, выпучиваний ).

Рис 4 Схема мембранного водяного экономайзера

Развивая конструкцию мембранных водяных экономайзеров, Подольский завод разработал мембранно-лепестковые экономайзеры. Мембранно-лепестковая конструкция состоит из цельносварных мембранных панелей, на проставки которых поперёк приварены частые и тонкие лепестки. В поперечном потоке газов лепестки омываются продольно, но, имея небольшую длину ( равную ширине проставки ) , они работают как входные элементы с высокой эффективностью и существенно улучшают коэффициент оребрения мембранной панели. При этом пара лепестков, располагающихся на проставке, по высоте не превышают диаметра труб и не приводят к увеличению габаритов экономайзера ( в отличии от поперечного оребрения на трубах ). Это создаёт компактность пучка и позволяет производить ремонт выемкой отдельного змеевика из пакета. Компактность в таких мембранно-лепестковых змеевиках приблизительно в 1,5-2 раза выше, чем поперечно оребрённых. Мембранно-лепестковая поверхность нагрева, разработанная Подольским заводом, не имеет аналогов зарубежом.

Схемы включения некипяший и кипящих водяных экономайзеров в общий водяной тракт парогенератора различны. В соответствии с требованиями правил Госгортехнадзора чугунные экономайзеры должны быть отключаемыми по водяному тракту и тракту продуктов сгорания ( иметь обводной газоход для пропускания продуктов сгорания мимо экономайзера ). При этом правилами Госгортехнадзора разрешено выполнять индивидуальные чугунные экономайзеры не отключаемыми по водяному тракту при условии непрерывного питания котла водой с помощью автоматического регулятора, установленного на входе воды в экономайзер.

mirznanii.com

10.2 Чугунные экономайзеры

Чугунные ребристые экономайзеры типа ВТИ устанавливаются на котлах низкого давления 1,4 ÷ 2,4 МПа и ниже. Они представляют собой чугунные трубы с квадратными ребрами с размерами 150x150 мм.

Основные характеристики чугунных ребристых экономайзеров ВТИ приведены в табл. 10.1.

Таблица 10.1 Основные данные ребристых труб экономайзера

| Длина трубы, мм | Число ребер на трубе, шт. | Вес одной трубы, кг | Поверхность нагрева одной трубы с газовой стороны | Живое сечение трубы для прохода газов, м2, | |

| 1500 55 | 55 | 52,2 | 2,18 | 0,088 | |

| 2000 75 | 75 | 67,9 | 2,95 | 0,12 | |

| 2500 95 | 95 | 83,6 | 3,72 | 0,152 | |

| 3000 115 | 115 | 99,3 | 4,49 | 0,184 | |

Схема расчета чугунного экономайзера аналогична стальному. По уравнению теплового баланса определяют количество теплоты, переданное в экономайзер по балансу Q . Значение температур и энтальпий газов и воды для котлов малой мощности типа ДЕ и КЕ определяют из расчета предыдущих поверхностей нагрева (2-го котельного пучка). Для данного типа котлов по левой части уравнения теплового баланса определяют

. Значение температур и энтальпий газов и воды для котлов малой мощности типа ДЕ и КЕ определяют из расчета предыдущих поверхностей нагрева (2-го котельного пучка). Для данного типа котлов по левой части уравнения теплового баланса определяют  , а из правой части уравнения определяют энтальпию воды на выходе из экономайзера

, а из правой части уравнения определяют энтальпию воды на выходе из экономайзера

=

= (

( -

- +

+ ∙

∙ )=

)= (

( -

- ) . (10.8)

) . (10.8)

Здесь  - энтальпия воды на входе в экономайзер, как правило равна энтальпии питательной воды, определенной в 4 главе данного пособия.

- энтальпия воды на входе в экономайзер, как правило равна энтальпии питательной воды, определенной в 4 главе данного пособия.

По полученному значению  и давлению воды, равному

и давлению воды, равному по таблицам воды и водяного пара (6), определяют температуру воды на выходе из экономайзера

по таблицам воды и водяного пара (6), определяют температуру воды на выходе из экономайзера .

.

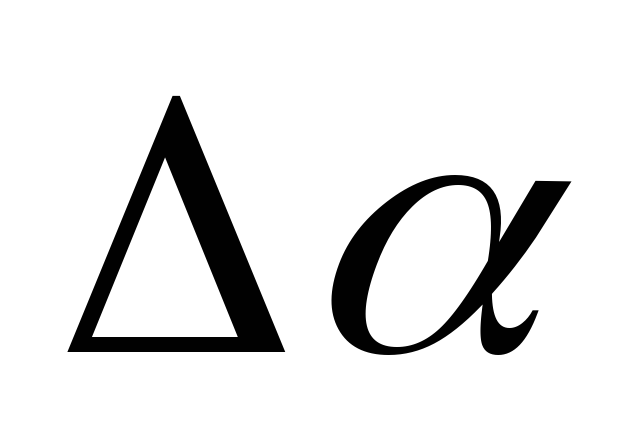

Затем по имеющим значениям температуры дымовых газов и воды определяют средний температурный напор  по формуле (6.12).

по формуле (6.12).

Необходимо учитывать, что для обеспечения надежной работы чугунного экономайзера температура воды на выходе из него должна быть ниже температуры кипения не менее чем на 20°С, а для неотключаемых по газам экономайзеров не менее чем на 40°С.

Коэффициент теплопередачи для чугунных экономайзеров ВТИ определяют по номограмме 10 с учетом формулы

=

=  ∙

∙ (10.9)

(10.9)

Здесь  номограммное

номограммное  значение коэффициента теплопередачи, определяется по основному полю номограммы 10 в зависимости от скорости газа;

значение коэффициента теплопередачи, определяется по основному полю номограммы 10 в зависимости от скорости газа;  - температурная поправка, определяется по дополнительному полю номограммы 10.

- температурная поправка, определяется по дополнительному полю номограммы 10.

Для определения  первоначально задаются скоростью продуктов сгорания

первоначально задаются скоростью продуктов сгорания  = 8 ÷ 12 м/с. Затем из уравнения неразрывности определяют проходное сечение для газов

= 8 ÷ 12 м/с. Затем из уравнения неразрывности определяют проходное сечение для газов

=

=  , м/с(10.10)

, м/с(10.10)

Здесь V - объемный расход газов в экономайзере, м3/кг (определяется по таблице объемов).

- объемный расход газов в экономайзере, м3/кг (определяется по таблице объемов).

По найденному значению определяют число труб в одном ряду

=

=  /

/ , (10.11)

, (10.11)

где  - площадь живого сечения одной трубы по газовой стороне, м2 (определяется по табл. 10.1). При этом исходя из размеров конвективной шахты, а для котлов типа ДЕ и КЕ самостоятельно, при помощи табл. 10.1 выбирают длину труб чугунного экономайзера.

- площадь живого сечения одной трубы по газовой стороне, м2 (определяется по табл. 10.1). При этом исходя из размеров конвективной шахты, а для котлов типа ДЕ и КЕ самостоятельно, при помощи табл. 10.1 выбирают длину труб чугунного экономайзера.

Величину  округляют до ближайшего целого значения и уточняют скорость газов

округляют до ближайшего целого значения и уточняют скорость газов

=

=  , м/с(10.12)

, м/с(10.12)

Поверхность нагрева чугунного экономайзера определяется так же, как и стального по формуле (10.1) .

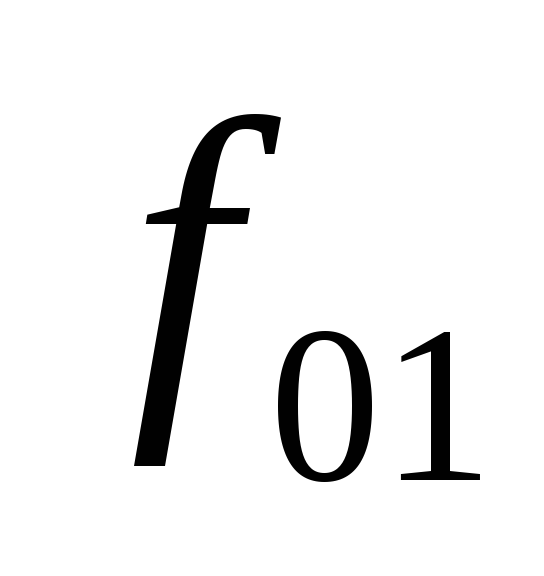

Определив по выбранной длине трубы экономайзера из таблицы 10.1 величину поверхности нагрева одной F01 трубы, вычисляют общее число труб экономайзера

n =Fэк / F01 . (10.13)

Здесь F01- поверхность нагрева одной трубы с газовой стороны, м2 (по табл. 10.1).

Число труб по ходу газов  равно:

равно:

= n/n1 (10.14)

= n/n1 (10.14)

Величину  принимают равной целому значению.

принимают равной целому значению.

При вычерчивании чугунного ребристого экономайзера следует руководствоваться следующим. Экономайзер разбивается на группы по 4 ряда (горизонтальных) в группе из условий эффективной обдувки. Между группами экономайзера выдерживается расстояние 0,5 м. В промежутках между группами устанавливается обдувочное устройство.

studfiles.net

, м2

, м2