Разборка головки блока цилиндров

Разборка, ремонт и сборка головки блока цилиндров

|

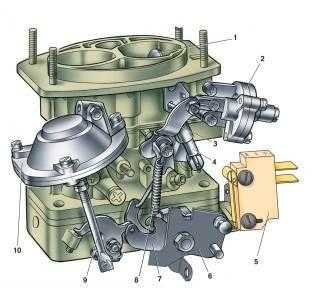

Рис. 5.9. Детали головки блока цилиндров: 1 – головка блока; 2 – впускной распределительный вал; 3 – сальник; 4 – выпускной распределительный вал; 5 – корпус подшипников распределительных валов; 6 – крышка головки блока; 7 – кронштейн крепления жгута проводов; 8 – заглушки; А – отличительный поясок впускного распределительного вала |

Головка 1 (рис. 5.9) блока цилиндров общая для четырех цилиндров, отлита из алюминиевого сплава, с камерами сгорания шатровой формы. Впускные и выпускные каналы выведены на разные стороны головки блока. Клапаны расположены V-образно в два ряда: с одной стороны впускные, с другой — выпускные.

В головку запрессованы металлокерамические седла клапанов и латунные направляющие втулки клапанов. Внутренний диаметр направляющих втулок (7±0,015) мм, наружный (для втулок, поставляемых в запасные части) – 12,079–12,090 мм и 12,279–12,290 мм (втулка, увеличенная на 0,2 мм).

Диаметр тарелки впускного клапана 29 мм, выпускного – 25,5 мм. Диаметр стержня впускного клапана (6,975±0,007) мм, выпускного – (6,965±0,007) мм.

На каждый клапан установлено по одной пружине. Длина пружины в свободном состоянии 38,19 мм, под нагрузкой (240±9,6) Н [(24,5±0,98) кгс] должна быть 32 мм, а под нагрузкой (550±27,5) Н [(56,1±2,8) кгс] – 24 мм.

Клапаны приводятся в действие кулачками распределительных валов через цилиндрические гидротолкатели, расположенные в направляющих отверстиях головки блока цилиндров по оси отверстий под клапаны. Гидротолкатели автоматически устраняют зазор в клапанном механизме, поэтому при техническом обслуживании автомобиля проверять и регулировать зазор в клапанном механизме не требуется.

Масло для работы гидротолкателей подводится из системы смазки по вертикальному каналу в блоке цилиндров к каналу в головке блока цилиндров около 5-го болта крепления, а затем по верхним каналам, выполненным на нижней плоскости корпуса подшипников. По этим же каналам подводится масло и для смазки шеек распределительных валов. В вертикальном канале головки блока цилиндров расположен обратный шариковый клапан, не допускающий слива масла из верхних каналов после остановки двигателя.

Для привода клапанов служат два распределительных вала: впускной и выпускной. Валы отлиты из чугуна и снабжены пятью опорными шейками, которые вращаются в гнездах, выполненных в головке блока цилиндров и в одном общем корпусе подшипников распределительного вала. Для повышения износостойкости рабочие поверхности кулачков и шейка под сальник отбелены. Для того чтобы отличить впускной распределительный вал от выпускного, на впускном валу около первой опоры выполнен отличительный поясок А.

От осевых перемещений валы удерживаются упорными буртиками, расположенными по обе стороны от передней опоры. Передние концы распределительных валов уплотнены самоподжимными резиновыми сальниками. Задние отверстия, расположенные по оси валов в головке блока цилиндров и корпусе подшипников, закрыты обрезиненными колпачковыми заглушками.

Вам потребуются: приспособление для сжатия клапанных пружин, приспособление для выпрессовки и оправка для запрессовки маслосъемных колпачков, торцовые ключи «на 8», «на 10», «на 13», ключи «на 19», «на 21», шестигранник «на 10», отвертка, пинцет.

1. Снимите головку блока цилиндров с двигателя (см. «Замена прокладки головки блока цилиндров»).

|

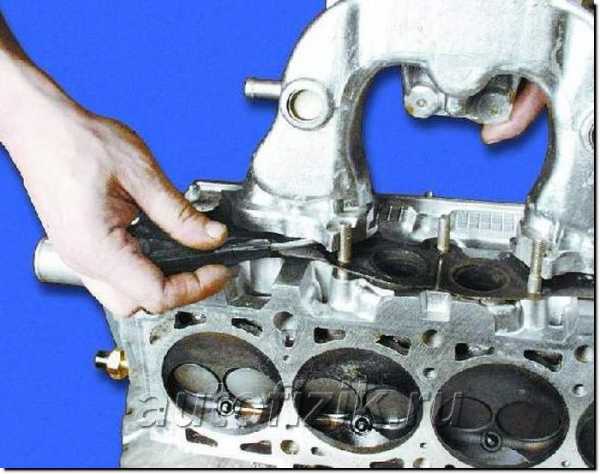

2. Установите головку блока распределительными валами вверх, подложив под нее деревянные прокладки, чтобы не повредить клапаны. |

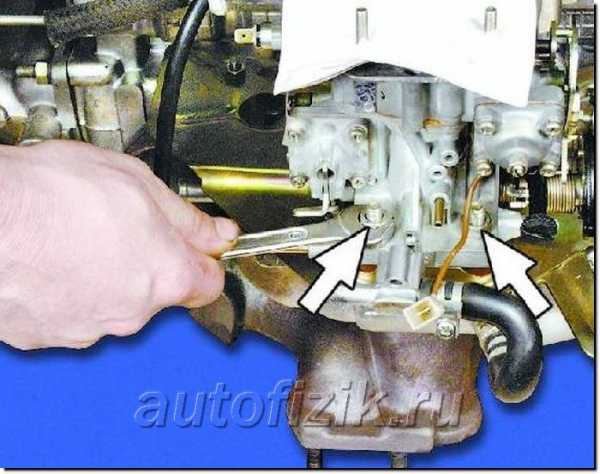

3. Отверните торцовой головкой «на 13» три гайки крепления левой опоры силового агрегата… |

|

4. …и снимите опору. |

5. Выверните ключом «на 10» два болта крепления кронштейна топливной трубки… |

|

6. …и снимите кронштейн. |

7. Выверните ключом «на 10» два болта крепления датчика фаз… |

|

8. …и снимите датчик. |

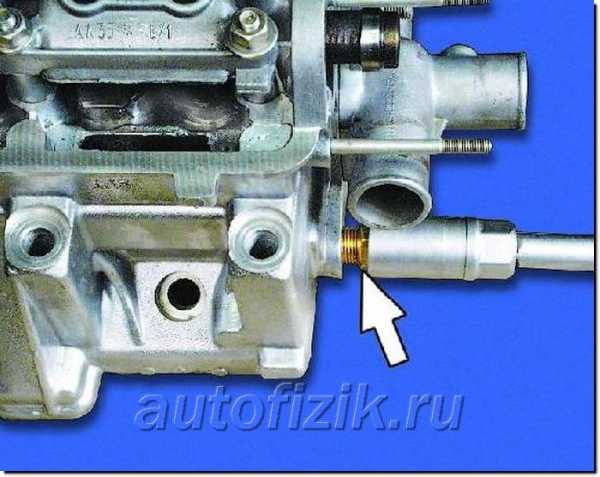

9. Выверните ключом «на 21» датчик сигнальной лампы аварийного падения давления масла из корпуса подшипников распределительных валов. |

|

10. Выверните ключом «на 19» из термостата датчик температуры охлаждающей жидкости. |

11. Выверните ключом «на 21» датчик указателя температуры охлаждающей жидкости из заднего торца головки блока. |

|

12. Отверните ключом «на 13» две гайки крепления термостата. |

13. Снимите термостат… |

|

14. …и установленную под ним уплотнительную прокладку. |

15. Выверните свечным ключом свечи зажигания, чтобы случайно не повредить их. |

|

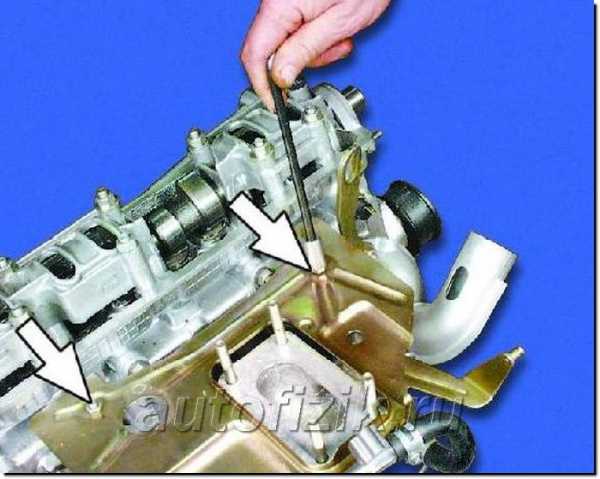

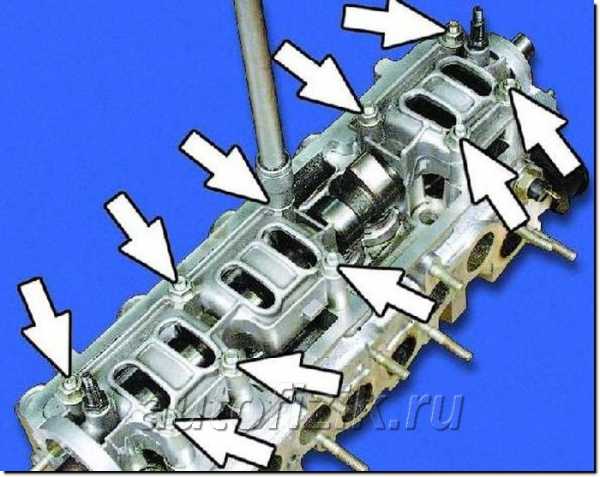

16. Выверните торцовой головкой «на 8» двадцать болтов крепления корпуса подшипников распределительных валов... |

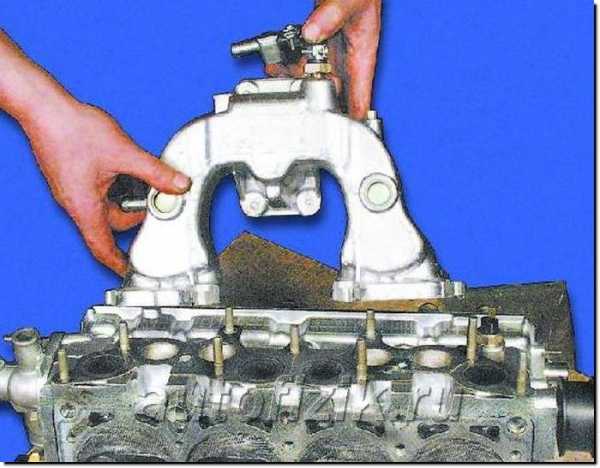

17. …и снимите корпус. |

|

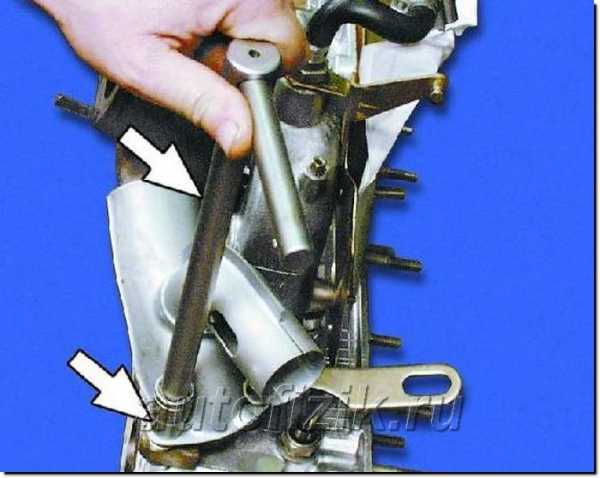

18. Выньте распределительные валы из опор головки блока цилиндров и снимите с их передних концов сальники. |

19. Выньте заглушки из заднего торца головки блока. |

|

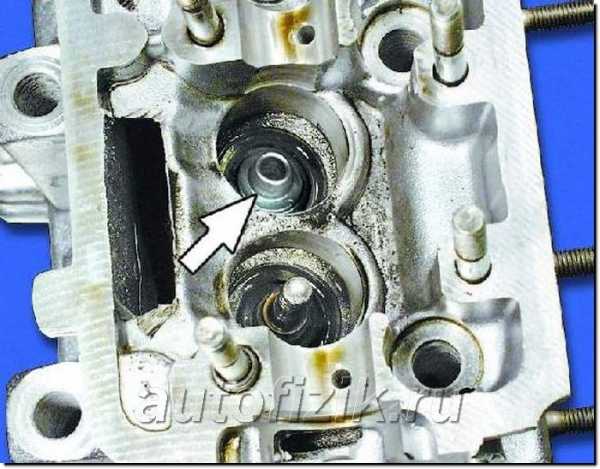

20. Извлеките гидротолкатели клапанов из отверстий головки блока цилиндров. |

21. Очистите камеры сгорания от нагара. Осмотрите головку блока. Если на ней есть трещины или следы прогара в камерах сгорания, замените головку. Удалите заусенцы и забоины на плоскости головки блока. |

|

22. Проверьте плоскостность поверхности, прилегающей к блоку цилиндров. Для этого поставьте линейку ребром на поверхность головки сначала посередине вдоль, а затем по диагоналям и измерьте щупом зазор между поверхностью головки и линейкой. Если зазор больше 0,1 мм, можно прошлифовать привалочную поверхность. Для этого обратитесь в специализированную мастерскую. |

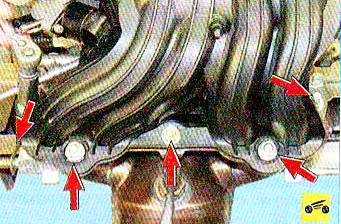

23. Аналогично проверьте плоскостность привалочных поверхностей головки блока под впускной коллектор… |

|

24. …и катколлектор. Неплоскостность этих поверхностей не должна превышать 0,1 мм. |

25. Для проверки герметичности головки блока заглушите отверстие в головке под гнездо термостата. Это можно сделать, например, установив глухую прокладку из плотного картона под гнездо и завернув гайки его крепления. Вверните на место датчик указателя температуры охлаждающей жидкости, если его выворачивали. |

26. Залейте керосин в каналы водяной рубашки. Если уровень керосина при выдержке 15–20 мин понижается, значит, в головке есть трещины и ее надо заменить. После проверки не забудьте снять картонную прокладку и извлечь пробки.

|

27. Проверьте состояние опорных поверхностей под шейки распределительных валов на головке блока… |

28. …и корпусе подшипников. Если хотя бы на одной из них есть следы износа, задиры или глубокие риски, замените головку и корпус подшипников. |

|

29. Промойте масляные каналы. Для этого заглушите вертикальный масляный канал со стороны камеры сгорания (канал находится между 3-м и 4-м цилиндрами)... |

30. ...залейте бензин в масляный канал головки блока… |

|

31. …и корпуса подшипников распределительных валов и выдержите 15–20 мин. Вылейте бензин, выньте заглушку и окончательно промойте каналы бензином с помощью груши. |

32. Для проверки герметичности клапанов вверните свечи и залейте керосин в камеры сгорания. Если в течение 3 мин керосин не просочится из камер сгорания в каналы, клапаны герметичны. В противном случае притрите (см. «Притирка клапанов») или замените клапаны. |

|

Примечание Для замены или притирки клапанов снимите с головки блока цилиндров следующие детали: 1 – клапан; 2 – пружина; 3 – тарелка; 4 – сухари. |

33. Установите под снимаемый клапан подходящий упор.

|

34. Установите приспособление для сжатия пружин клапанов, ввернув в одно из отверстий головки блока болт крепления крышки подшипника распределительного вала и зацепив приспособление за этот болт. Сожмите приспособлением пружину клапана. |

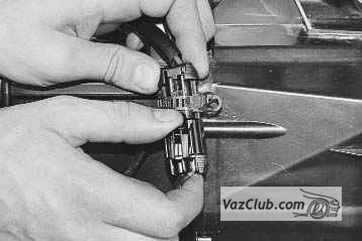

35. Выньте два сухаря из верхней тарелки пружины с помощью пинцета или намагниченной отвертки. Затем снимите приспособление. |

|

Полезный совет Если усилие перемещения рычага приспособления значительно увеличивается, а сухари не выходят из проточки клапана, нанесите легкий удар молотком по тарелке пружин, чтобы сухари освободились. |

|

36. Снимите тарелку пружины. |

37. Снимите пружину. |

|

38. Подтолкните и выньте клапан из головки блока. |

39. Спрессуйте маслосъемный колпачок с направляющей втулки клапана приспособлением или пассатижами (см. «Замена маслосъемных колпачков»). |

40. Очистите нагар с клапана подходящим инструментом (например, металлической щеткой). Затем внимательно осмотрите клапан.

41. Замените клапаны со следующими дефектами: глубокие риски и царапины на рабочей фаске 1, трещины, деформация стержня 3, коробление тарелки 2, следы прогара. Неглубокие риски и царапины на рабочей фаске можно вывести притиркой клапанов (см. «Притирка клапанов»).

42. Если повреждения рабочей фаски клапанов невозможно вывести притиркой, можно прошлифовать фаску на специальном станке в специализированной мастерской.

43. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п. Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и пр.) можно вывести притиркой клапанов (см. «Притирка клапанов»).

44. Более значительные дефекты седел клапанов устраняют шлифованием. Седла рекомендуется шлифовать в специализированной мастерской.

|

Рис. 5.10. Места обработки фасок седел клапанов |

45. Имея слесарный навык, эту работу можно выполнить вручную с помощью набора специальных фрез. Вначале обрабатывают фаску а (рис. 5.10) под углом 15°, затем фаску б под углом 20° и фаску в под углом 45°. После шлифования необходимо притереть клапаны (см. «Притирка клапанов»).

46. Проверьте состояние пружин клапанов. Искривленные, сломанные или имеющие трещины пружины замените.

|

Рис. 5.11. Параметры проверки пружины клапана |

47. Для проверки упругости наружной пружины измерьте ее высоту в свободном состоянии, а затем под двумя различными нагрузками (рис. 5.11). Если пружина не соответствует требуемым параметрам, замените ее.

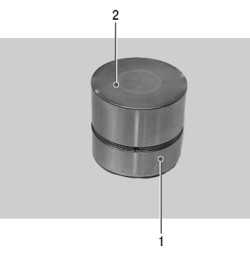

48. Осмотрите гидротолкатели клапанов. Если на рабочей поверхности 1 есть задиры, царапины и прочие дефекты, замените гидротолкатели. Измерьте наружные диаметры толкателей, изношенные толкатели замените. На рабочих поверхностях 2 не должно быть задиров, забоин, царапин, следов ступенчатого или неравномерного износа, натира металла. Гидротолкатели с такими дефектами надо заменить. На поверхностях 2 допускаются концентрические следы приработки с кулачками распределительного вала.

|

Рис. 5.12. Размеры клапанов и их направляющих втулок |

49. Проверьте зазоры между направляющими втулками и клапанами. Зазор вычисляют как разность между диаметром отверстия во втулке и диаметром стержня клапана (рис. 5.12). Проверку зазора рекомендуется выполнять в специализированной мастерской, так как для измерения диаметра втулок нужен специальный инструмент (нутромер).

Зазоры между клапаном и направляющей втулкой, мм:

номинальный для впускных и выпускных клапанов.....0,018–0,047

предельно допустимый для впускных и выпускных клапанов.....0,300

50. Если зазор не достиг предельно допустимого, можно попробовать устранить его заменой клапана. Если это не удается сделать или зазор превышает предельно допустимый, замените направляющую втулку. Для этого выпрессуйте со стороны камеры сгорания дефектную втулку специальной оправкой, предварительно замерив высоту выступания верхней части втулки над поверхностью головки блока.

51. Охладите новую втулку (например, с помощью углекислотного огнетушителя), смажьте ее моторным маслом, вставьте в специальную оправку и запрессуйте со стороны распределительного вала так, чтобы высота выступания верхней части втулки соответствовала замеренному значению. Разверните отверстие во втулке с помощью развертки до 7,000–7,015 мм для впускных и выпускных клапанов.

52. Если устанавливается старый клапан, снимите заусенцы с проточек под сухари. После этого необходимо притереть клапан к седлу (см. «Притирка клапанов»).

53. Установите клапаны в головку блока в соответствии с ранее сделанной маркировкой, предварительно смазав стержни моторным маслом.

54. Установите маслосъемные колпачки (см. «Замена маслосъемных колпачков»).

55. Установите распределительные валы и корпус подшипников распределительных валов (см. «Замена маслосъемных колпачков»).

56. Установите на головку блока все снятые при ее разборке детали и узлы.

carmanz.com

ремонт, смазка, разборка, восстановление, выпрямление

Смазка верхних клапанов

В уплотнительной прокладке головки предусмотрены специальные отверстия для пропуска масла из блока цилиндров в головку, обеспечивающие герметичность маслопроводных каналов. Масло, прошедшее через клапанные механизмы, стекает по дренажным каналам в масляный поддон. В некоторых конструкциях двигателей дренажные отверстия просверливаются, но в большинстве двигателей в процессе литья изготавливаются большие дренажные отверстия, через которые масло свободно стекает в масляный поддон. Литые отверстия имеют большие размеры и их трудно засорить.

В алюминиевых головках блока цилиндров дренажные отверстия, как правило, имеют меньший, чем обычно, диаметр. Если двигатель расходует слишком много масла, то, прежде чем разбирать его, проверьте, не забились ли дренажные отверстия.

Верхний распределительный вал вращается в неразборных подшипниках, стоящих в неразъемных посадочных гнездах опор, или в разборных подшипниках, стоящих в посадочных гнездах со съемными крышками. Если распределительный вал вращается в неразборных подшипниках, то его демонтируют, вытягивая из опор вдоль оси. Для этого необходимо сначала сжать с помощью зажимных приспособлений пружины клапанов или снять одноплечные рычажные коромысла. Если вал стоит в разборных подшипниках, необходимо отпускать крепления крышек подшипников поочередно, делая это постепенно — так, чтобы избежать действия изгибающих нагрузок на распределительный вал и крышки подшипников.

Разборка головки блока цилиндров

Как уже говорилось, прежде чем приступать к техобслуживанию головки блока цилиндров, ее необходимо разобрать, вычистить и тщательно проверить на наличие трещин или иных повреждений. Для разборки алюминиевых головок, особенно многоклапанных головок с верхними распределительными валами, как правило, требуются специальные приспособления для сжатия пружин клапанов. Алюминиевую головку следует очищать только с помощью инструментов и средств, которые не могут повредить головку блока цилиндров или поверхность нижней плоскости головки, к которой прилегает уплотнительная прокладка.

Как уже говорилось, прежде чем приступать к техобслуживанию головки блока цилиндров, ее необходимо разобрать, вычистить и тщательно проверить на наличие трещин или иных повреждений. Для разборки алюминиевых головок, особенно многоклапанных головок с верхними распределительными валами, как правило, требуются специальные приспособления для сжатия пружин клапанов. Алюминиевую головку следует очищать только с помощью инструментов и средств, которые не могут повредить головку блока цилиндров или поверхность нижней плоскости головки, к которой прилегает уплотнительная прокладка.

Для удаления старых прокладок используйте деревянный или пластмассовый скребок (запрещается использовать металлический шабер, который может повредить поверхность алюминиевой головки блока цилиндров).

Не используйте фибровые чистящие круги. Производители автомобилей предупреждают, что обрезки волокон, отпадающие от таких дисков в процессе чистки, могут попасть в мелкие резьбовые отверстия и создать проблемы при сборке, потому что полностью смыть все мелкие волокна в процессе мойки головки не удается.

Ремонт головки блока цилиндров

Хотя не всегда головка блока цилиндров нуждается в техническом обслуживании в полном объеме, но в любом случае следует соблюдать следующую последовательность восстановления головки:

Хотя не всегда головка блока цилиндров нуждается в техническом обслуживании в полном объеме, но в любом случае следует соблюдать следующую последовательность восстановления головки:- Разборка и тщательная очистка головки

- Проверка головки на наличие трещин и, при необходимости, ремонт

- Техническое обслуживание головки блока цилиндров и направляющей втулки клапана

- Проверка состояния поверхности нижней плоскости головки, прилегающей к плите блока цилиндров и при необходимости, ее машинная обработка.

- Проверка направляющих втулок клапанов и, при необходимости, их замена или ремонт.

- Шлифовка клапанов и установка их в головку блока цилиндров с заменой манжет (маслосъемных колпачков) стержня клапана.

Восстановление поверхности головки цилиндра

Все детали механизмов клапанов, которые предполагается использовать повторно, должны храниться комплектно. В процессе износа детали притираются друг к другу. Штанги толкателей клапанных коромысел можно расставить упорядоченно, воткнув их в стенку картонной коробки

Обязательно втыкайте их верхними концами вверх. Пружины впускных и выпускных клапанов отличаются друг от друга и должны храниться в комплекте с соответствующими клапанами.

Поверхность нижней плоскости головки проверяется в пяти плоскостях на коробление, искривление, изгиб и скручивание.

Эти дефекты выявляются путем подсовывания калибра толщиной 0,004 дюйма (0,10 мм) под поверочную линейку, приложенную к поверхности нижней плоскости головки.

Поверхность, которой головка ложится на плиту блока цилиндров, часто называют огневой поверхностью.

Неровность поверхности от плоскости на участке длиной 6 дюймов (15 см) в любом месте не должны превышать 0,002 дюйма (0,05 мм), или 0,004 дюйма по всей длине головки. Обязательно сверьтесь с техническими требованиями, установленными производителем.

Обязательно проверьте головку на соответствие техническим требованиям производителя по толщине материала, чтобы точно знать, останется ли она в допустимых пределах после того, как часть металла с поверхности нижней плоскости головки будет сошлифована. Некоторые производители не допускают какой бы то ни было механической обработки головки в случае, если неровности поверхности выходят за установленные пределы — в этом случае голов ка блока цилиндров подлежит только замене.

Выпрямление алюминиевой головки

У алюминия коэффициент температурного расширения почти вдвое выше, чем у чугуна. Перегрев алюминиевых головок,установленных на чугунных блоках цилиндров, приводит, как правило, к их короблению и/или растрескиванию. Сначала расширение головки приводит к ослаблению ее болтовых креплений. При дальнейшем расширении головка вспучивается вверх и выгибается по центру.

sovetprost.ru

Разборка головки блока цилиндров | AUTOFIZIK.RU / авторемонт

1. Отверните винт крепления и отсоедините штуцер подогрева от карбюратора. Если винт

отвернуть не удается, ослабьте хомут и снимите шланг со штуцера. 2. Отверните четыре гайки крепления карбюратора (две из них расположены с противоположной стороны).

2. Отверните четыре гайки крепления карбюратора (две из них расположены с противоположной стороны).

3. Снимите карбюратор с впускной трубы.

3. Снимите карбюратор с впускной трубы.

4. Аккуратно снимите прокладки карбюратора.

5. Отверните две гайки крепления теплоизоляционного щитка карбюратора.

5. Отверните две гайки крепления теплоизоляционного щитка карбюратора.

6. Ослабьте затяжку гайки на штуцере.

6. Ослабьте затяжку гайки на штуцере.

7. Снимите теплоизоляционный щиток.

8. Отверните две гайки крепления патрубка забора теплого воздуха.

8. Отверните две гайки крепления патрубка забора теплого воздуха.

9. Отверните гайку крепления рыма.

9. Отверните гайку крепления рыма.

10. Снимите рым и патрубок забора теплого воздуха.

11. Отверните девять гаек крепления впускной трубы и выпускного коллектора.

11. Отверните девять гаек крепления впускной трубы и выпускного коллектора.

12. Снимите выпускной коллектор.

12. Снимите выпускной коллектор.

13. Снимите впускную трубу.

14. Снимите две прокладки (см. примечание).

14. Снимите две прокладки (см. примечание).

ПримечанияСнимайте уплотнительные прокладки аккуратно. Если прокладки не повреждены и не сильно обжаты, их можно использовать вторично. Пригоревшие прокладки осторожно отделите с помощью отвертки.

После снятия выпускного коллектора и впускной трубы подложите под головку блока деревянные прокладки, чтобы не повредить клапаны, выступающие из головки блока.

15. Выверните свечи зажигания.

16. Выверните датчик температуры охлаждающей жидкости.

16. Выверните датчик температуры охлаждающей жидкости.

17. Выверните датчик контрольной лампы аварийного давления масла.

17. Выверните датчик контрольной лампы аварийного давления масла.

18. Отверните десять гаек крепления обоих корпусов подшипников распределительного вала.

19. Снимите оба корпуса подшипников распределительного вала с головки блока цилиндров.

19. Снимите оба корпуса подшипников распределительного вала с головки блока цилиндров.

20. Выньте распределительный вал.

20. Выньте распределительный вал.

ПредупреждениеВынув очередной толкатель, промаркируйте его и регулировочную шайбу порядковым номером, чтобы при сборке установить их на свое место.

21. Снимите с переднего конца распределительного вала сальник.

22. Отверните гайку крепления натяжного ролика.

22. Отверните гайку крепления натяжного ролика.

23. Снимите натяжной ролик и упорную шайбу, установленную под ним.

23. Снимите натяжной ролик и упорную шайбу, установленную под ним.

Детали привода клапана: 1 – выпускной клапан2 – впускной клапан3 – наружная пружина4 – внутренняя пружина5 – тарелка пружин6 – сухари7 – опорная шайба пружин24. Выньте толкатели клапанов вместе с регулировочными шайбами.

25. Промаркируйте клапаны номером цилиндра, чтобы при сборке установить их на свои места. Маркировку можно нанести с помощью керна как можно ближе к центру клапана: клапаны первого цилиндра – одна точка, второго – две и т.д.

26. Установите под снимаемый клапан подходящий упор.

26. Установите под снимаемый клапан подходящий упор.

27. Установите на головку приспособление для сжатия пружин клапанов. Сожмите им пружины клапана и выньте сухари. Постепенно ослабляя нажим на ручку приспособления, полностью разожмите пружину клапана и снимите приспособление с головки.

27. Установите на головку приспособление для сжатия пружин клапанов. Сожмите им пружины клапана и выньте сухари. Постепенно ослабляя нажим на ручку приспособления, полностью разожмите пружину клапана и снимите приспособление с головки.

28. Снимите наружную пружину с тарелкой.

29. Снимите внутреннюю пружину.

29. Снимите внутреннюю пружину.

30. Выньте клапан из головки блока.

30. Выньте клапан из головки блока.

31. Аккуратно снимите маслоотражательный колпачок, не повредив направляющую втулку клапана.

32. Выньте опорную шайбу (тарелку) пружин клапана. Аналогичным образом выньте остальные клапаны.

32. Выньте опорную шайбу (тарелку) пружин клапана. Аналогичным образом выньте остальные клапаны.

www.autofizik.ru

Снятие и разборка головки блока цилиндров двигателя УЗАМ-3317

Снятие и разборка головки блока цилиндров

ПОРЯДОК ВЫПОЛНЕНИЯ

Сливаем охлаждающую жидкость из системыОтсоединяем приемную трубу от выпускного коллектораСнимаем с патрубков и штуцеров, расположенных на головке и на впускном коллекторе, шланги системы охлаждения и усилителя тормозов.Отсоединяем от бензонасоса топливный шланг.От карбюратора отсоединяем тросы привода воздушной и дроссельной заслонок, шланг вакуумного регулятора опережения зажигания.Снимаем клапанную крышку и звездочку привода распределительного вала с цепью

Головкой «на 19» отворачиваем десять гаек головки блока цилиндров.Снимаем головку блока цилиндров с коллекторами.

Снимаем прокладку головки блока.Демонтируем впускной и выпускной коллекторы, топливный насос.Расконтривая и выворачивая регулировочные винты, снимаем наконечники стержней клапанов. Вынимаем регулировочные винты из коромысел.Отворачиваем два винта крепления упорного фланца распределительного вала……и снимаем упорный фланец.

Вынимаем регулировочные винты из коромысел.Отворачиваем два винта крепления упорного фланца распределительного вала……и снимаем упорный фланец.

Распределительный вал извлекаем из постелей головки блока цилиндров, не вынимая осей коромысел. Для этого проворачиваем и сдвигаем распределительный вал вперед.Если шейки или кулачки вала упираются в коромысла, последние сдвигаем по оси, преодолевая усилие поджимных пружин……или отжимаем отверткой пружины клапанов, приподнимая носок коромысла.

Если необходимо демонтировать коромысла и их оси, то помечаем коромысла и распорные втулки, чтобы при сборке установить их на свои места.Оправкой из мягкого металла выбиваем оси коромысел……и снимаем коромысла, пружины осей и распорные втулки.На осях коромысел впускных и выпускных клапанов нанесены метки ВП и ВЫП и стрелки, направленные к задней части головки блока.Оси коромысел, коромысла, поджимные пружины и распорные втулки.Для рассухаривания клапана подкладываем под его тарелку деревянную проставку.Съемником сжимаем пружину клапана, извлекая пинцетом сухари. Снимаем тарелку, защитный колпак клапана, наружную и внутреннюю пружины.

Снимаем тарелку, защитный колпак клапана, наружную и внутреннюю пружины. Снимаем опорную шайбу пружины.Снимаем резиновую уплотнительную шайбу тарелки со стержня клапана.Вынимаем клапан.

Снимаем опорную шайбу пружины.Снимаем резиновую уплотнительную шайбу тарелки со стержня клапана.Вынимаем клапан.

Аналогично вынимаем остальные клапаны.Собираем и устанавливаем головку блока цилиндров в обратной последовательности.

HdSxozARNdCZoZ0rmlIZmTSTN29TNdkrbraqebaqo3I5Ndk9etIUo3AwmLs6nl5wnl5SFlEwN2GVh4OUMDIuhRk4gDA4h3QSnlOuOBu0gBAypbefebaqebAsmLIQFlCsFlGwnlKxOB0rm2cWoDKrFJcZgBk2hJgZgBm4GJszhBarbraqebaqMdC0mj1QMb1ZNd90HjeZhBi4hBq0gZg4eR48F2SxoZ4=

avtolyubiteli.com

Снятие головки блока цилиндров: цена, инструкция

ГБЦ или головка блока цилиндров — это неотъемлемая составляющая часть цилиндрового поршневого двигателя внутреннего сгорания любого транспортного средства. Важность этой детали сложно переоценить, так как она является основным корпусным элементом мотора, к которому присоединяются другие его компоненты.

Как и все механизмы, двигатель также подвержен естественному износу и прочим различным поломкам. Поэтому ремонт головки блока цилиндров неизбежен.

Однако какой вид починки избрать — реанимацию или полную замену детали — напрямую будет зависит от степени сложности повреждения.

Причины замены

Обычно основанием для смены головки блока цилиндров двигателя является ее деформация или неисправность вследствие многочисленных химических и физических процессов.

Основными факторами, способствующими выходу из строя ГБЦ, выступают:

- перегрев двигателя;

- внешняя течь моторного масла или охлаждающей жидкости;

- эррозивный (механическое истирание), коррозионный (окисление) и абразивный (разрушение поверхности трения) износ детали;

- исчерпание рабочего ресурса;

- выгорание седел клапанов цилиндра;

- трещины;

- попадание масла или газа в систему охлаждения;

- дефект прокладки.

В данном видео, вам расскажут, какие признаки перегара прокладки ГБЦ.

Стоит заметить, что независимо от типа ремонта, прокладку в ГБЦ придется менять на новую в любом случае, поскольку она рассчитана на одноразовое применение. Перед каждым разбором головки блока, необходимо точно устанавливать истинную причину нарушения в функционировании механизма.

Инструментарий

Для работы по снятию и замене головки блока цилиндров, как и любого вида ремонта машин, нужны специальные инструменты и определенные слесарные навыки. Кроме того, не обойтись и без руководства по обслуживанию ремонтируемой модели двигателя.

В обязательный список орудий снятия и починки цилиндров двигателя входят:

- гаечные ключи;

- отвертки;

- пассатижи;

- оправка для запрессовки маслоотражательных колпачков и втулок;

- микрометр для направляющих клапанов и втулок;

- развертка для разворачивания новых втулок;

- электроплитка для раскаливания головки перед запрессовкой втулок;

- приспособление для фиксации клапанов;

- зенкера ля реставрации седел клапанов или подгона их геометрии;

- приспособление для притирки клапанных пружин.

Иногда, в основном при треснувшей ГБЦ, не обойтись и без аргонной сварки. Имея все необходимые инструменты можно приступать непосредственно к процессу разборки, которая состоит из предшествующих мероприятий и собственно самого демонтажа.

Стоит заметить, что в силу конструкционных различий в моделях и модификациях двигателей техника разборки мотора и его частей будет отличаться, хотя общий принцип и алгоритм процесса все же сохраняется.

Подготовка демонтажа

В этом видео, вам покажут, как можно быстро снять головку блока цилиндров.

- Снять аккумуляторную батарею и отсоединить провода зажигания.

- Слить моторное масло и охлаждающую жидкость.

- Отключить идущие к двигателю шланги — вакуумные, систему охлаждения и прочих.

- Маркировать провода и шланги для облегчения дальнейшей сборки цилиндра.

- Демонтировать топливные магистрали и трос акселератора.

- Убрать все навесное оборудование, мешающее снятию головки.

Технология разборки

- Снять декоративный кожух двигателя.

- Демонтировать переднюю крышку ГРМ с извлечением шланга охлаждающей жидкости к дроссельному узлу из зажимов.

- Провести диагностику сальника распредвала.

- С помощью ключа № 10 открутить болты крепления крышки ГБЦ и снять соответственно схемы.

- Изучить состояние болтов.

- Отжать фиксаторы крышки и снять кожух привода ГРМ.

- Отсоединить от датчика фаз колодку с проводами путем сжатия пружины фиксатора и вытягивания в направлении на себя.

- Отключить от свечей зажигания высоковольтные провода, потянув их за наконечник вверх.

- При помощи пассатижей сжать концы хомута, фиксированного шлангом основного контура вентиляции картера, и подвинуть его по шлангу.

- Снять шланг с патрубка.

- С обратной стороны ГБЦ отъединить шланг контура холостого хода, системы вентиляции картера.

- Открутить 15 крепежных болтов.

- Извлечь уплотнительные резиновые кольца в проточках крыши.

- Снять крышку ГБЦ с посадочного места.

- Извлечь прокладку под крышкой.

- Очистить и обезжирить ГБЦ и блок цилиндров.

- Провести необходимые ремонтные работы — починка узлов, механизмов и ГБЦ, замена прокладки и головки БЦ и т.д.

Нелишним будет и диагностирование головки на герметичность при помощи специального компьютерного оборудования.

Как поменять маслосъёмные колпачки, можно узнать из нашего сайта.

Здесь, находится информация о том, как устроен карбюратор Солекс 21083.

В данной статье, вы найдёте картинки запрещающих знаков дорожного движения.

К слову, снятие ГБЦ можно осуществить и самому при наличии профессиональных знаний. Однако для надежности и качественности ремонта все же лучше обратиться к профильным специалистам.

Тем более что цена в регионах не существенно отличается от Москвы.В основном же стоимость работы с ГБЦ будет прямо зависеть от типа автомобиля. К примеру, отечественное авто обойдется в 2500 рублей, иномарка — в 6000 руб., а внедорожник — 8500 руб.

Рекомендации

- Снятие ГБЦ осуществляется в строгой последовательности. Для этого предварительно можно составить себе письменный план действий. Установку же ГБЦ следует проводить в обратном порядке предшествующих действий.

- Во избежание срывов ключей во время раскрутки болтов крепления ГБЦ перед началом процесса их лучше хорошенько очистить.

- Для облегчения снятия головки блока цилиндров, можно воспользоваться плоской отверткой, аккуратно поддев крышку ГБЦ.

- Обращаться с уплотнительной прокладкой необходимо предельно осторожно, чтобы избежать ее повреждения и не привести к потере герметичности.

- Вынимать новую прокладку ГБЦ следует непосредственной перед ее установкой.

- При использовании в работе наждачной бумаги, оставшуюся от нее пыль необходимо тщательно удалять с поверхностей ГБЦ и других деталей.

Таким образом, при правильном снятии головки блока цилиндров, механизм гарантировано прослужит верой и правдой еще долгие годы.

natapku.ru

Головка блока цилиндров ваз 2108 - разборка

Ремонт головки блока цилиндров на автомобиле ваз 2108 заключается в снятие головки с блока двигателя для последующей разборки, с целью замены вышедших из строя элементов. Данные ремонтные работы можно выполнить в домашних условиях своими руками, не прибегая к помощи профессионалов. Для выполнения ремонтных работ потребуется стандартный набор инструментов. Пошаговый процесс снятия и разборки выглядит следующим образом:

- Обесточиваем автомобиль, отключив клемму «минус» от аккумуляторной батареи.

- Отсоединяем от головки блока все навесные элементы, которые нам будут мешать снять гбц.

- Снимаем головку блока с двигателя и кладем ее на чистый верстак с целью последующей разборки, предварительно тщательно промыв ее и высушив.

- В первую очередь избавляемся от карбюратора двигателя. Отворачиваем винт крепления штуцера подогрева топливной смеси. Если винт отвернуть не удается, то просто ослабьте хомут крепления шланга и снимите сам шланг.

- Далее отворачиваем гайки крепления карбюратора к впускному коллектору и снимаем его.

- Между карбюратором и впускной трубой будут расположены две прокладки, одна уплотнительная тонкая и вторая толстая. Снимаем их.

- Теперь нам необходимо снять расположенный под карбюратором теплоизоляционный щиток, отвернув два винта его крепления.

- Далее ослабляем гайку на штуцере шланга подвода охлаждающей жидкости к впускному коллектору.

- Снимаем теплоизоляционный щиток. Далее отворачиваем гайки крепления патрубка забора теплого воздуха.

- Отворачиваем гайки крепления рыма и снимаем его вместе с патрубком забора теплого воздуха.

- Следующий этап ремонта — это снятие впускного и выпускного коллекторов. Для этого головкой с удлинителем отворачиваем гайки их крепления к блоку двигателя и снимаем сначала выпускной коллектор, а затем впускную трубу.

- Теперь, когда коллекторы сняты, подкладываем под головку блока деревянные бруски со стороны камер сгорания, чтобы головка лежала на них. В противном случае есть риск повреждения шляпок клапанов, которые выступают из камеры сгорания.

- Снимите уплотнительные прокладки впускного и выпускного коллекторов.

- Выкручиваем все свечи зажигания. Выкрутите датчик температуры охлаждающей жидкости.

- Далее нам необходимо снять датчик аварийного давления масла в системе. После чего откручиваем гайки крепления корпусов подшипников распределительного вала и снимаем их.

- Теперь можно снять распределительный вал и с переднего конца вала снимите сальник.

- С переднего торца головки, отвернув гайку крепления, снимаем натяжной ролик ремня привода грм.

- Далее извлекаем толкатели клапанов с регулировочными шайбами. Перед тем, как их извлекать подготовьте обычный маркер, так как нам необходимо промаркировать толкатели с шайбами, чтобы при последующей сборке все установить на свои места.

- И на завершающем этапе разборки гбц остается снять клапана. Перед тем как их снимать, промаркируйте каждый из клапанов относительно своего места, чтобы при сборке не перепутать. Для снятия используется специальное приспособление.

- Установите приспособление и подложите под головку снимаемого клапана подкладку.

- Рассухарьте клапан, снимите наружную и внутреннюю пружины с чашкой.

- Извлеките клапан из своего седла.

- Снимите маслоотражательные колпачки, воспользовавшись пассатижами, ухватив их за край.

- Снимите внутреннюю опорную шайбу пружин клапанов.

Аналогичным образом снимите оставшиеся клапана. На этом процесс разборки головки блока цилиндров ваз 2108 завершен.

zubilovaz.ru

3.15.

.

( ), 160180,

0,38 . (. ).

|

www.redmotor.ru