Разборка лады калины

Разборка, сборка и ремонт ГБЦ

Разборка, сборка и ремонт ГБЦ Лады Калины 2

В основном ремонт ГБЦ состоит в притирке или смене клапанов, смене направляющих втулок клапанов, обработке седел клапанов.

При ярко-выраженных дефектах, таких как: сбой герметичности каналов рубашки конструкции охлаждения, искривление привалочной поверхности, головку блока меняют.

Предупреждение

Головку меняют вместе с корпусами подшипников.

Что бы отремонтировать ГБЦ, возьмите щупы, линейку, ключи «на 21», «13»

1. Открутите ГБЦ.

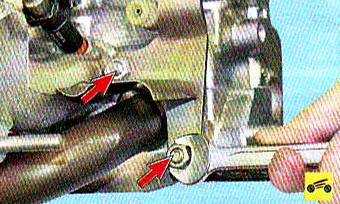

2. Выкрутите 5-ть скрепляющих гаек модуля, достаньте модуль пуска и дроссельный узел со шпилек впускного патрубка.

3. Вывинтите 2-е скрепляющих гайки переднего теплоизоляционного щита и транспортной проушины.

4. Потом снимите щит и проушину.

5. Вывинтите 2-е гайки заднего крепления впускного патрубка и нейтрализатора.

6. Достаньте задний термоэкран

7. и закреплённые под ним шайбы.

Примечание

Большие шайбы зафиксируйте под гайками, которые крепят нейтрализатор и впускной патрубок. Во время сборки, зафиксируйте их на места.

8. Открутите 2-е гайки переднего крепления впускной трубы и нейтрализатора,

9. достаньте закреплённые под ними шайбы.

10. Вывинтите 3-и верхние скрепляющие гайки катализатора и впускного патрубка,

11. 2-е нижние гайки, достаньте закреплённые под ними шайбы.

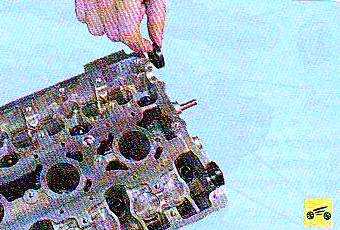

12. Снимите впускную трубу и катализатор с головки блока.

13. Достаньте из шпилек блока уплотняющую прокладку впускного патрубка и нейтролизатора.

Примечание

Обязательно меняйте уплотняющую прокладку во время разборок.

14. Выкрутите из ГБЦ датчики сигнальной лампы перегревания ОЖ,

15. а также сигнальной лампы падения давления масла.

16. Что бы сменить скрепляющую шпильку крышки головки, если повреждена резьба, расслабьте затяжку шпильки,

17. Открутите её от "головки".

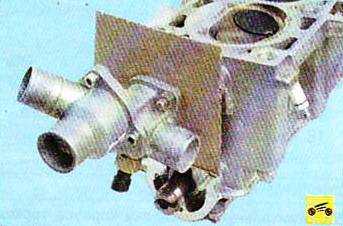

18. Выньте термостат.

Примечание

При разборке, меняйте уплотняющую прокладку корпуса термостата.

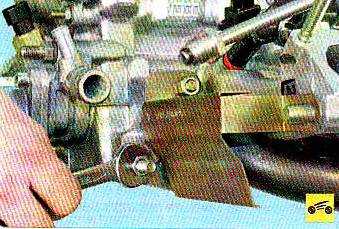

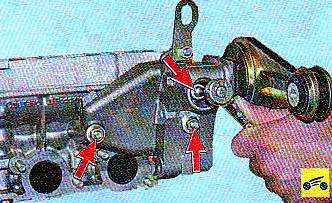

19. Открутите 2-е гайки, вывинтите скрепляющий болт задней крышки головки.

Примечание

Под головкой болта находится резиновое уплотняющее кольцо. Если вы обнаружили на нём дефекты, смените его.

20. Открепите заднюю крышку.

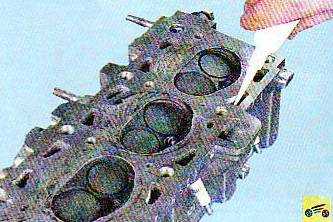

21. Зафиксируйте ГБЦ корпусами подшипников вверх. Что бы не навредить клапанам, положите под ГБЦ прокладки из дерева.

Совет

Советуем выкрутить свечи зажигания, что бы не навредить их изоляторам.

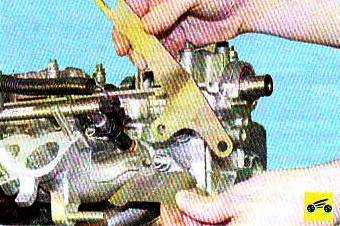

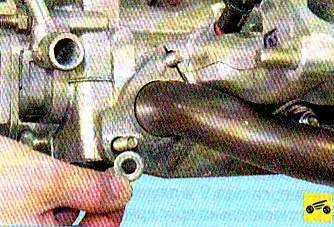

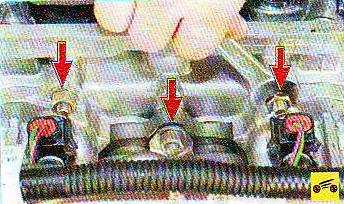

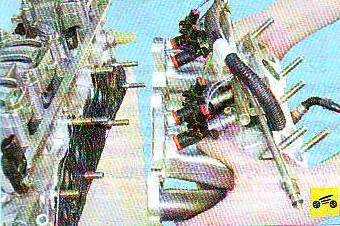

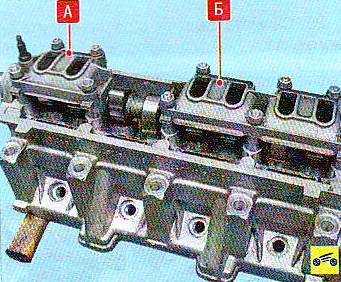

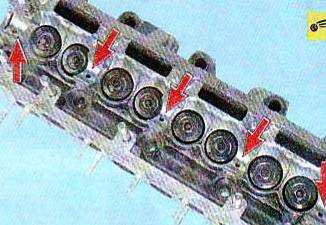

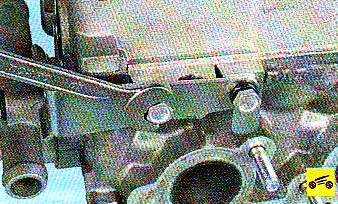

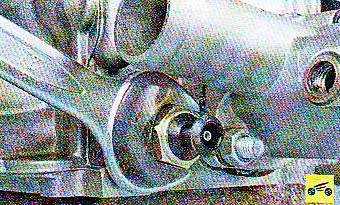

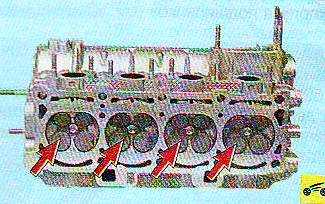

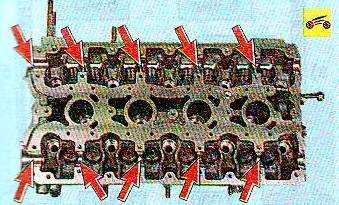

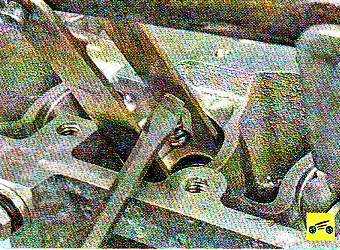

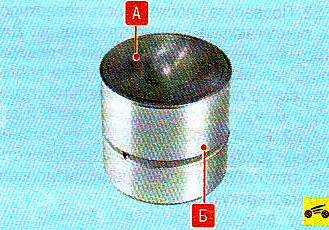

22. Вывинтите 4-е гайки переднего А и 6-ть скрепляющих гаек Б заднего корпусов подшипников распредвала. Отсоедините шайбы, а потом корпуса.

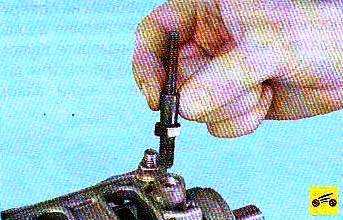

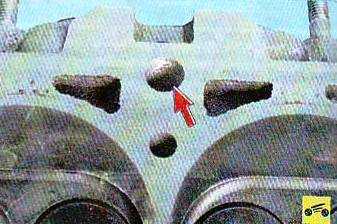

23. Достаньте шпонку распредвала, если она зафиксирована не плотно.

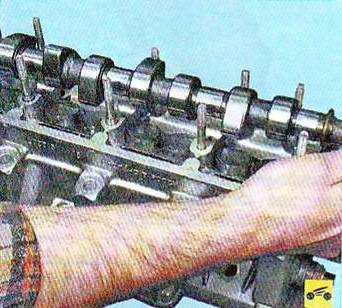

24. Выкрутите распредвал с головки.

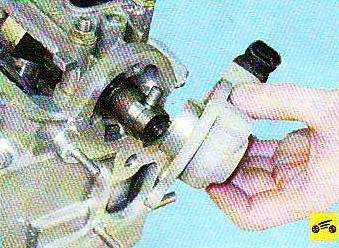

25. Отсоедините сальник распредвала.

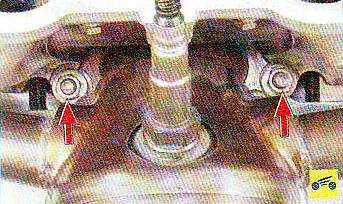

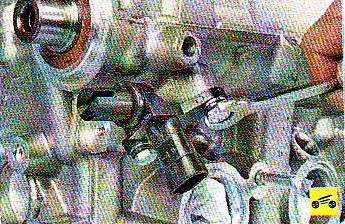

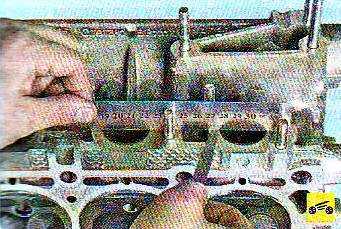

26. Достаньте толкатели клапанов и шайбы А

27. Почистите камеры сгорания. Внимательно изучите головку блока, если вы обнаружили какие-либо дефекты, смените её. Избавьтесь от выступов, забоин на головке.

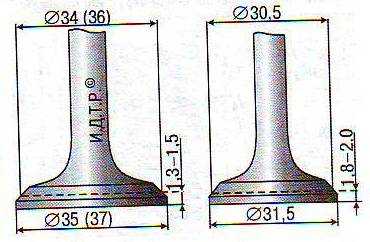

28. С помощью линейки измерьте плоскость поверхности, прилегающий к блоку цилиндров. Щупом померяйте зазор головки и линейки. Предел расстояния – 0,1, мм.

29. Что бы проверить герметичность водяного охлаждения головки блока, вставьте в неё пробку (например картон) под гнездо термостата. Если вы выкручивали датчик указателя температуры ОЖ, вкрутите его обратно.

30. С помощью пробок закройте 2-а техканала водяной рубашки.

31. Налейте керосин в каналы охлаждения мотора. Если в течении 20-ти мин. уровень керосина снизится, головку следует сменить, есть вероятность дефектов. Когда вы закончите проверять, обязательно достаньте пробки.

32. Если вы обнаружили явные дефекты на корпусах подшипников, поверхностях под шейки вала, головке блока, смените головку и корпуса.

33. Закройте пробкой вертикальный масляный канал, со стороны камеры сгорания. Прочистите масляные каналы.

34. Налейте топливо в каналы во всех опорах распредвала. Ожидайте 20-ть мин. После чего, слейте топливо, достаньте пробку, прочистите каналы грушей.

35. Что бы проверить герметичность клапанов, налейте керосин во впускные и выпускные каналы головки. Если через 3-и мин. вы наблюдаете утечку, смените клапаны.

Примечание

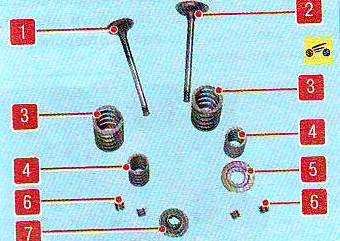

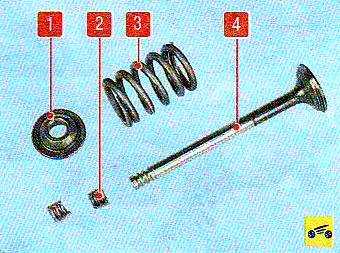

Что бы сменить клапаны, требуется из ГБЦ разобрать такие детали: наружную пружину 3, клапаны 1, 2, внутреннюю пружину 4, верхнюю 5 и нижнюю 7 тарелки, сухарь 6.

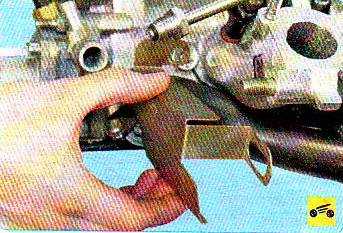

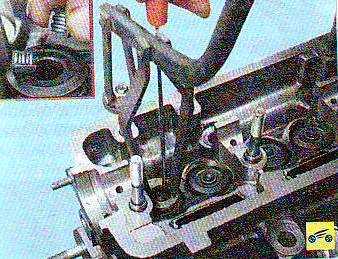

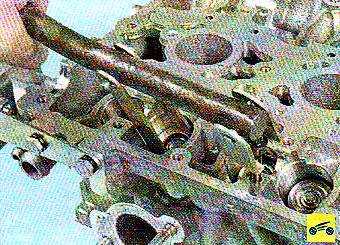

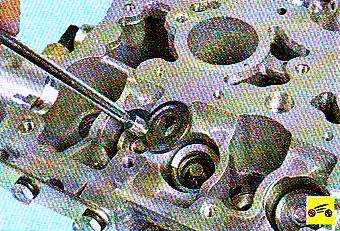

36. Зафиксируете под клапан, который снимаете подшипник А

37. Зафиксируйте прибор для сжатия пружин. Сожмите пружины клапана.

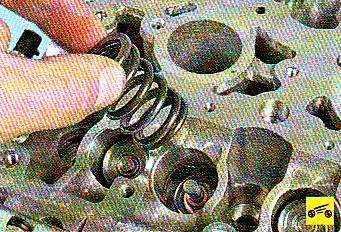

38. Отсоедините верхнюю тарелку пружины. Затем достаньте внутреннюю и наружную пружину клапана. Тем же образом достаньте сухари, пружины, тарелки оставшихся клапанов.

39. Напишите маркером нумерацию цилиндров на клапанах.

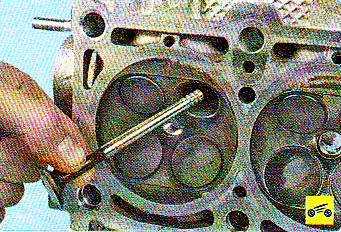

40. Достаньте клапаны из блока головки.

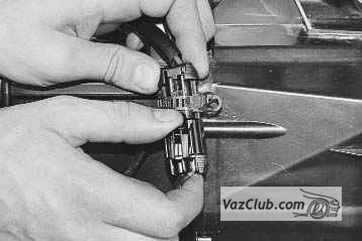

41. С помощью специального прибора или пассатижей, достаньте маслосъемные колпачки.

42. Отсоедините нижние тарелки пружин клапанов.

43. Внимательно изучите клапаны, почистите их с помощью железной щётки.

44. Если клапаны имеют ярко-выраженные дефекты в рабочей фаске А, стержне Б, коробление тарелки В, смените их.

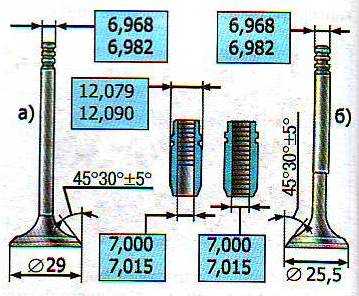

45. В технических сервисах дефекты рабочей фаски клапанов можно удалить с помощью шлифования, в таком случае нужно придерживаться размера указанного на изображение.

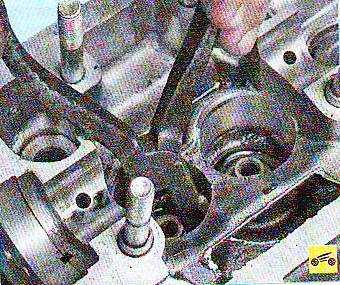

46. Контролируйте состояние седел клапанов.

Размер седел клапанов: А – седло впуска; Б – седло выпуска; I – новое седло; II – отремонтированное седло.

Области обработки фасок седел клапанов.

Небольшие изъяны можно исправить с помощью притирания клапанов.

47. Изъяны посерьезней, исправляют шлифованием, в этом случае следует придерживаться определённых размеров указанных на изображении выше (размер седел клапанов). Советуем вам шлифовать седла только в технических сервисах.

48. Если у вас есть опыт в сфере обработки металлов, сможете выполнить шлифование самостоятельно. Обработайте фаску А под углом 150 , фаску Б под углом 200 , фаску В под углом 450 . Затем притрите клапаны.

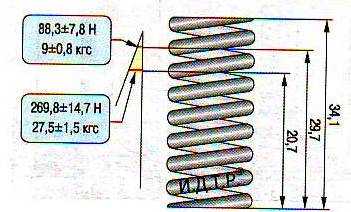

Размер проверки наружной пружины

Размер проверки внутренней пружины

49. Посмотрите в каком состоянии находятся наружные и внутренние пружины клапанов.

50. Что бы узнать на сколько эластична наружная пружина, померяйте её высоту в свободном состоянии и под несколькими разными нагрузками. В случае не соответствия параметрам, смените деталь.

51. Таким же образом изучите параметры внутренней пружины.

52. Изучите толкатели клапанов. Если вы заметили дефекты, смените толкатели. Померяйте наружные диаметры толкателей. На поверхности регулировочных шайб не должны наблюдаться такие дефекты как: царапины, вмятины, повреждения. Шайбы с такими дефектами смените. Разрешаются концентричные следы.

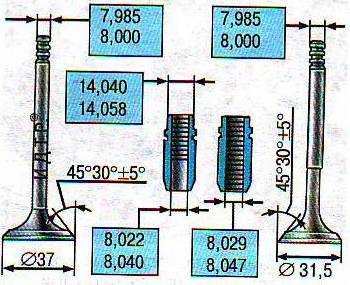

Размер зазоров клапана и направляющей втулкой

Номинальный

Впускные клапаны – 0,022 – 0,055 мм

Выпускные клапаны – 0,029 – 0,062 мм

Приемлемый размер для впускных и выпускных клапанов – 0,300 мм

53. Проверьте расстояние направляющих втулок и клапанов.

Параметры клапанов и их направляющих втулок

54. Если зазор неприемлемого размера, смените клапан. Если не получается применить данный способ, смените направляющую втулку.

Примечание

В запчасти поставляют втулки со стопорными кольцами А. Наружный диаметр больше диаметра под клапан.

55. Помажьте втулку моторным маслом, зафиксируйте в оправе. Со сторон распредвала спрессуйте её до упора стопорного кольца в головку блока. С помощью режущего приспособления (развёртка) разверните отверстие во втулке до 8,022 – 8,040 мм для впуска и 8,029 – 8,047 для выпуска.

56. При фиксации старого клапана, удалите заусеницы с проточек под сухари. Затем притрите клапан к седлу.

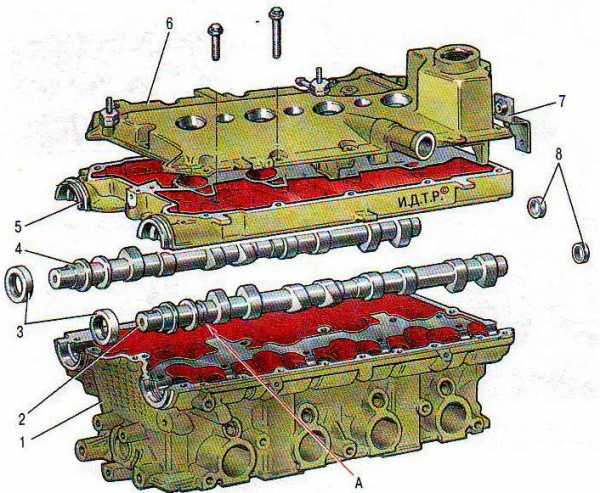

Детали ГБЦ моторов ВАЗ-21126, ВАЗ-121127: 1 – головка блока; 2. – впускной кулачковый вал; 3 – сальник; 4 – выпускной кулачковый двал; 5 – корпус подшипников кулачковых валов; 6 – крышка головки блока; 7 – скрепляющая консоль жгута проводов; 8 – заглушки; А – отличительный пояс впускного распредвала

57. Помажьте стержни моторным маслом, затем зафиксируйте клапаны в головку по указанным на них номерам.

58. Закрепите нижние тарелки клапанов.

59. Зафиксируйте маслосъемные колпачки.

60. Установите кулачковый вал и корпуса подшипников.

61. Закрепите на головку блока снятые с неё узлы и детали.

62. После фиксирования головки на мотор, обязательно проверьте зазоры в приводе клапанов.

ГБЦ моторов ВАЗ-21126, ВАЗ-21127 сделана из алюминия, общая для 4-ёх цилиндров, оснащена камерами сгорания вальмовой формы. Каналы впуска и выпуска отведены на разные стороны головки. Грубо говоря, клапаны размещены в 2-а ряда. Один ряд – впускные, второй – выпускные. В головке размещены металлокерамические седла и латунные направляющие втулки клапанов. Для приведения в движение клапанов служат впускной и выпускной кулачковые валы. Валы сделаны из чугуна и оснащены 5-ю опорными шейками, которые циркулируют в гнёздах, сделанных в ГБЦ и общем корпусе подшипников кулачкового вала.

Что бы увеличить выносливость, поверхность кулачков и шейки под сальник отбеливают. С помощью отличительного пояска (на впускном валу), легко отличить выпускной распредвал от впускного.

В связи с продольными передвижениями, валы крепятся с помощью передних буртиков. Передние концы распредвалов оснащены уплотняющими резиновыми сальниками. Задние отверстия размещены по линии валов в ГБЦ и корпусе подшипников, прикрыты заглушками.

Для ремонта ГБЦ моторов ВАЗ-21126, ВАЗ-21127 возьмите инструмент для сжимание клапанных пружин, для обжимания и прибор для запрессовывания маслосъемных колпачков, торцовые ключи «на 10», «на 8», «на 12», «на 19», «на 21», пинцет, отвёртку, шестигранник «на 10».

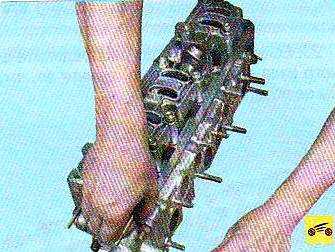

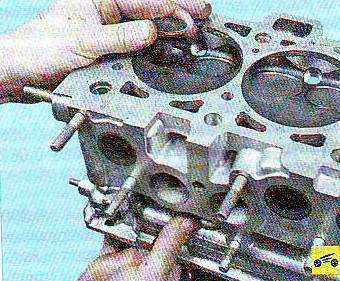

1. Достаньте ГБЦ.

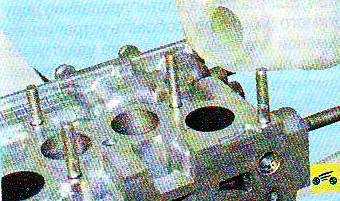

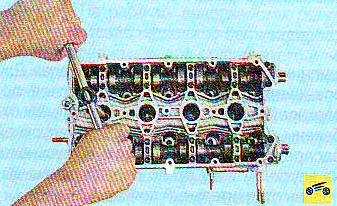

2. Зафиксируйте ее вверх распредвалами. Что бы не навредить клапанам, положите под ГБЦ прокладки из дерева.

3. Открутите 3-и скрепляющих гайки левой опоры силового агрегата,

4. отсоедините опору.

5. Вывинтите 2-а скрепляющих болта консоли и топливной трубки.

6. Открепите консоль.

7. Открутите 2-а скрепляющих болта датчика фазы,

8. снимите его.

9. Вывинтите датчик сигнальной лампы падения давления масла из корпуса подшипников распредвалов.

10. Открутите из корпуса термостата датчик температуры ОЖ.

11. Вывинтите датчик сигнальной лампы перегрева ОЖ из заднего торца головки блока.

12. Открутите 2-е скрепляющие термостат гайки.

13. Извлеките термостат.

14. Зафиксируйте под ним уплотняющую прокладку.

Примечание

Во время каждой разборки соединения, приобретайте новую уплотняющую прокладку.

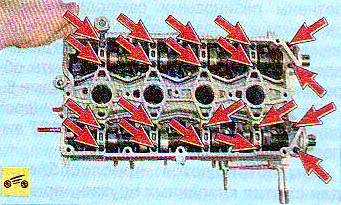

15. Вывинтите свечи зажигания, что бы предотвратить повреждение.

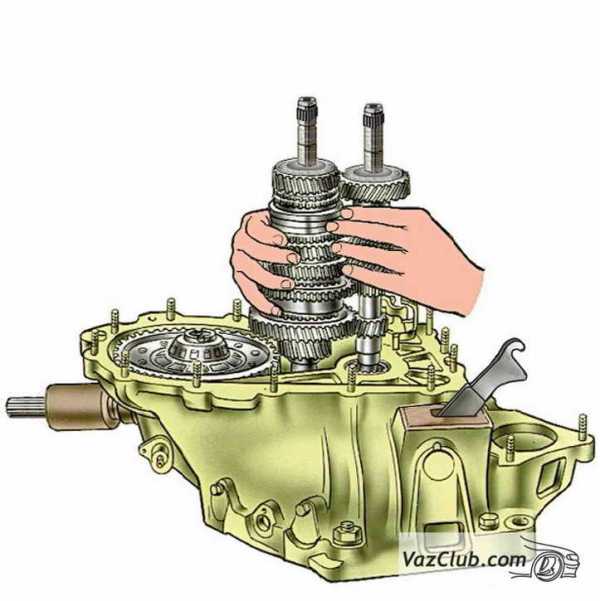

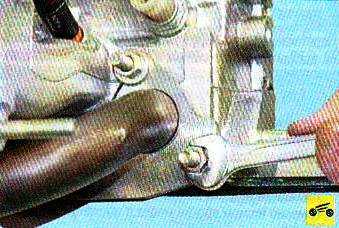

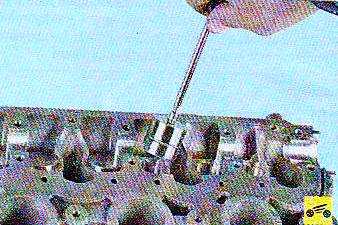

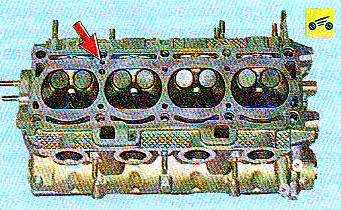

16. Открутите 20-ть болтов корпуса подшипников кулачковых валов.

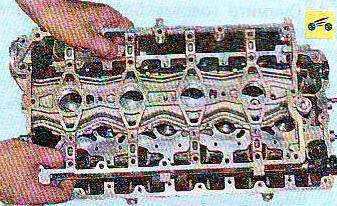

17. Отсоедините корпус.

18. Достаньте распредалы из опор ГБЦ, отсоедините от их передних концов сальники.

19. Достаньте заглушки из заднего торца головки.

20. Достаньте гидротолкатели клапанов из ГБЦ.

21. Внимательно изучите головку блока, прочистите камеры сгорания. Если вами обнаружены какие-либо дефекты, смените головку. Избавьтесь от заусенец на поверхности головки.

22. Осмотрите плоскость поверхности прилегающей к блоку цилиндров. С помощью линейки измерьте поверхность. Щупом померяйте зазор головки и линейки. Когда расстояние более 0,1, мм прошлифуйте поверхность или обратитесь в технический сервис.

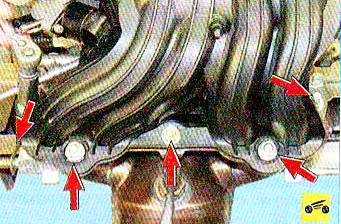

23. Тем же способом проверяйте привалочные поверхности головки под впускной патрубок,

24. а также катколлектор. Неплоскость данных поверхностей не должна быть больше 0,1 мм.

25. Что бы проверить герметичность водяной рубашки головки, вставьте в неё пробку под гнездо термостата. Если вы выкручивали датчик указателя температуры ОЖ, вкрутите его обратно.

26. Налейте керосин в каналы охлаждения мотора. Если в течении 20-ти мин. уровень керосина снизится, головку следует сменить, есть вероятность дефектов. Когда вы закончите проверять, обязательно достаньте пробки.

27. Если вы обнаружили явные дефекты на корпусах подшипников, поверхностях под шейки вала, головке блока,

28. смените головку и корпуса.

29. Закройте пробкой вертикальный масляный канал. Прочистите масляные каналы.

30. Налейте горючие в масляный канал головки,

31. в корпуса подшипников распредвалов. Подержите 20-ть мин., затем слейте топливо и достаньте пробку, хорошенько помойте каналы бензином с помощью груши.

32. Что бы испытать герметичность клапанов, вкрутите свечи, налейте керосин в камеры сгорания. Если спустя 3-и мин., жидкость не вытекла, клапаны герметичны. Если произошла утечка, смените клапаны или притрите.

Примечание

Что бы притереть или сменить клапаны отсоедините от ГБЦ такие детали: тарелку1, сухари2, пружину3, клапан4.

33. Закрепите под снимающий клапан необходимый упор.

34. Зафиксируйте прибор сжимания пружин клапанов, вкрутив в отверстие головки скрепляющий болт крышки подшипника распредвала. Зацепите прибор за болт и сожмите инструментом пружину клапана.

35. Возьмите пинцет и достаньте 2-а сухаря из верхней тарелки пружины.

Совет

Слегка ударьте молотком по тарелке пружин, если передвижение рычага приспособления растёт, а сухари остаются неподвижны.

36. Отсоедините тарелку пружины.

37. Достаньте пружину.

38. Достаньте клапан из головки блока.

39. С помощью пассатижей сожмите маслосъёмный колпачок с направляющей втулки клапана.

40. Внимательно осмотрите клапан, но для начала, почистите его с помощью железной щётки.

41. Смените клапаны с ярко-выраженными дефектами на фаске А, стержне В, короблении тарелки Б. Небольшие изъяны возможно исправить с помощью притирания клапанов.

42. Если дефекты невозможно убрать притиркой, обратитесь в технические сервисы, где вам прошлифуют фаску.

43. Контролируйте состояние седел клапанов. На фасках не должно быть дефектов. Седла меняют в технических сервисах. Мелкие повреждения устраняются с помощью притирки клапанов.

44. Серьёзные дефекты устраняют с помощью шлифовки.

45. Если вы когда-либо сталкивались с подобного рода процессами или же у вас есть опыт в сфере обработки металлов, сможете выполнить шлифование самостоятельно. Обработайте фаску А под углом 150 , фаску Б под углом 200 , фаску В под углом 450 . Затем притрите клапаны.

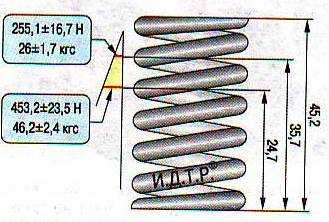

46. Осмотрите пружины клапанов. Пружины с дефектами, смените.

47. Что бы протестировать эластичность наружной пружины, померяйте её высоту в свободном состоянии, затем используя две разные нагрузки. В случае несоответствия пружины смените её.

Области обработок фасок седел клапанов

Параметры проверки пружины клапана

48. Изучите толкатели клапанов. Если вы заметили дефекты, смените толкатели. Померяйте наружные диаметры толкателей. На поверхности регулировочных шайб (А, Б) не должны наблюдаться такие дефекты как: царапины, вмятины, повреждения.Разрешаются концентричные следы.

49. Проконтролируйте зазор направляющих втулок и клапанов. Проверять зазоры советуем в специализированных сервисах, так как для данной процедуры требуется нутромер.

Размер зазоров клапанов и направляющей втулки

Номинальный для впускных и выпускных клапанов – 0,018 – 0,047 мм

Приемлемый размер для выпускных и впускных клапанов – 0,300 мм

50. Если зазор неприемлемого размера, смените клапан. Если не получается применить данный способ, смените направляющую втулку.

51.Дайте новой втулке остыть (посодействуйте, с помощью огнетушителя). Помажьте её моторным маслом, закрепите в оправу и запрессуйте со стороны кулачкового вала.

С помощью режущего приспособления (развёртка) разверните отверстие во втулке до 7,000 – 7,015 мм для впуска и выпуска.

52. При фиксации старого клапана, удалите заусеницы с проточек. Затем притрите клапан к седлу.

53. Помажьте стержни моторным маслом, затем зафиксируйте клапаны в головку блока по указанным на них номерам.

54. Закрепите маслосъемные колпачки.

55. Зафиксируйте кулачковые валы и корпус подшипников на мотор.

56. Установите все отсоединенные узлы и детали на свои места.

lada-kalina2.ru

разборка лада калина

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

funer.ru

ЛАДА КАЛИНА:Разборка и сборка двигателя

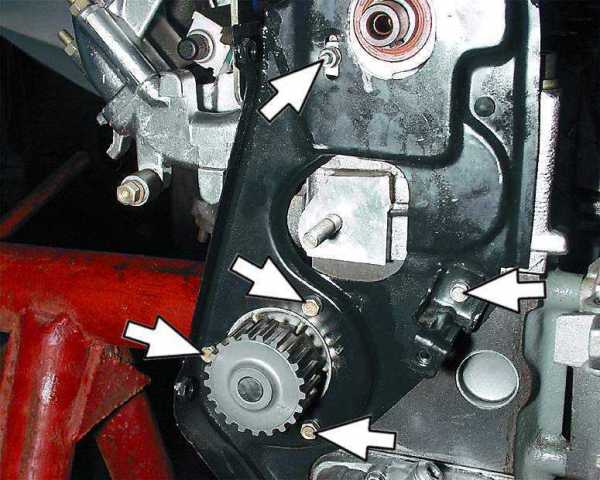

После демонтажа устанавливаем двигатель на стенд для разборки. Снимаем генератор, головку блока цилиндров, маховик, масляный фильтр (см. соответствующие главы в разделе "Двигатель").Накидным ключом «на 17» отворачиваем два болта 1 нижнего крепления, а ключом «на 13» — болт 2 верхнего крепления кронштейна передней правой опоры силового агрегата...

...и снимаем кронштейн.

Головкой «на 13» отворачиваем три болта крепления кронштейна генератора...

Головкой «на 10» отворачиваем шесть болтов крепления держателя заднего сальника коленчатого вала.

Снимаем держатель заднего сальника.

Соединение держателя сальника и блока цилиндров уплотнено прокладкой.

Головкой «на 14» отворачиваем две гайки болтов крепления крышки шатуна (шатун при этом должен находиться в НМТ).

Постучав по боковым поверхностям крышки шатуна молотком с пластмассовым (или из мягкого металла) наконечником...

...снимаем крышку шатуна.

Вынимаем из крышки вкладыш шатунного подшипника.

Упираясь деревянной рукояткой молотка в торцы стержней шатунных болтов... ...сдвигаем нижнюю головку шатуна с шейки коленчатого вала...

...и вынимаем поршень с шатуном из цилиндра. Вынимаем из нижней головки шатуна верхний вкладыш шатунного подшипника.Аналогично извлекаем поршни с шатунами из других цилиндров Если детали шатунно-поршневой группы не повреждены и мало изношены, то могут быть снова использованы. Поэтому при разборке помечаем детали, чтобы при последующей сборке они были бы установлены на свои места.

Пальцами рук осторожно (не прилагая большого усилия) разжимаем замок верхнего компрессионного кольца...

...и вынимаем его из канавки поршня. Аналогично снимаем нижнее компрессионное кольцоразжав замок...

...снимаем маслосъемное кольцо.

Снимаем расширитель маслосъемного кольца. Для снятия поршня с шатуна..

...поддеваем отверткой стопорное кольцо поршневого пальца и извлекаем его из кольцевой канавки бобышки поршня. Таким же образом вынимаем другое стопорное кольцо поршневого пальца.

Оправкой выталкиваем...

...поршневой палец... ...и снимаем поршень с верхней головки шатуна.Аналогичные операции проводим с другими поршнями.

Головкой «на 17» отворачиваем два болта крепления крышки коренного подшипника коленчатого вала.

Снимаем крышку коренного подшипника.

Вынимаем из крышки нижний вкладыш коренного подшипника коленчатого вала. Таким же образом снимаем еще четыре крышки коренных подшипников коленчатого вала.

Вынимаем коленчатый вал из блока цилиндров... ...и затем вынимаем два упорных полукольца коленчатого вала (показаны стрелками) из проточек опоры третьего коренного подшипника (в блоке цилиндров).

Вынимаем из опор блока цилиндров верхние вкладыши коренных подшипников коленчатого вала.

Остро заточенным инструментом удаляем остатки герметика с приваленной плоскости блока цилиндров под поддон картера...

...и остатки прокладки головки блока цилиндров. Очищаем привалочные плоскости блока цилиндров под трубу насоса охлаждающей жидкости и держателя заднего сальника коленчатого вала.После разборки двигателя тщательно промываем и очищаем от нагара детали цилиндропоршневой группы для проверки их технического состояния.Для определения износа цилиндра..

...нутромером измеряем диаметр цилиндра в четырех поясах (на расстоянии 8, 15, 50, и 90 мм от верхней плоскости блока цилиндров) и в двух направлениях (параллельном и перпендикулярном оси коленчатого вала). В зоне первого пояса (до 8 мм) цилиндр практически не изнашивается Поэтому по разности замеров в первом и остальных поясах можно определить износ цилиндра.Если износ цилиндров превышает 0,15 мм, необходимо на СТО расточить и отхонинговать цилиндры до ремонтного (увеличенного на 0,4 или 0,8 мм) размера.Для определения износа юбки поршня микрометром измеряем ее диаметр в плоскости, перпендикулярной оси поршневого пальца, на расстоянии 55 мм от днища поршня

Микрометром измеряем диаметры всех коренных... ...и шатунных шеек коленчатого вала в двух диаметрально противоположных плоскостях.Шейки коленчатого вала шлифуем до ближайшего ремонтного размера, если износ или овальность больше 0,03 мм, а также если на шейках есть задиры и риски.После шлифования шеек коленчатого вала...

...необходимо удалить заглушки масляных каналов. Затем тщательно промываем и продуваем сжатым воздухом каналы для удаления остатков абразива.Шлифовку шеек коленчатого вала, удаление и установку новых заглушек проводим на СТО.Собираем двигатель в обратной последовательности.Устанавливаем новые вкладыши коренных подшипников коленчатого вала номинального или ремонтного размера (после шлифовки шеек вала). Вкладыши с проточкой на рабочей поверхности устанавливаем в опоры блока цилиндров, а без проточки — в крышки коренных подшипников. Смазываем вкладыши моторным маслом и укладываем в опоры блока цилиндров коленчатый вал.

Вставляем в проточки опоры третьего коренного подшипника упорные полукольца, смазанные моторным маслом.

Поверхности полуколец с антифрикционным покрытием (на них выполнены пазы) должны быть обращены к упорным поверхностям коленчатого вала. Устанавливаем крышки коренных подшипников в соответствии с метками (см. рис.), нанесенными на их наружной поверхности (счет крышек ведется со стороны привода ремня ГРМ). При установке ориентируем крышки так, чтобы метки на них располагались ближе к передней стороне блока цилиндров (стороне крепления генератора). При этом замки верхнего и нижнего вкладышей каждого коренного подшипника располагаются с одной стороны

Метки на крышках коренных подшипников Затягиваем болты крепления крышек коренных подшипников предписанным моментом (см. «Приложения»).Поршни к цилиндрам подбираются по классам диаметров цилиндров и юбок поршней.Класс диаметра каждого цилиндра (в нашем случае, это класс С), клеймится напротив цилиндра на нижней плоскости блока (плоскость крепления поддона картера) Класс поршня по диаметру юбки наносится на днище поршня.В двигатель ставятся поршни одного класса по массе.

Маркировка на днище поршня:2 — класс поршня по диаметру отверстия под палец;С — класс диаметра юбки поршня;^— при установке поршня в цилиндр стрелка должна быть направлена в сторону привода ГРМ;Г — класс поршня по массеМаркировка классов шатуна по массе и диаметру отверстия под поршневой палец наносится на крышке шатуна.

Маркировка на крышке шатуна:Н — класс шатуна по массе;2 — класс шатуна по диаметру отверстия под поршневой палец Перед сборкой шатунно-поршневой группы из новых деталей необходимо подобрать пальцы к поршням и шатунам.Класс поршня и шатуна по диаметру отверстий под палец должен соответствовать классу диаметра пальца.Правильно подобранный поршневой палец, смазанный моторным маслом, должен входить в отверстие верхней головки шатуна с усилием нажатия большим пальцем руки..

...и не выпадать из него при вертикальном положении. При сборке поршня с шатуном ориентируем их так, чтобы при установке в цилиндр выбитый на шатуне порядковый номер располагался ближе к задней стенке блока цилиндров (на которой расположен масляный фильтр). Перед установкой поршневых колец на поршень необходимо проверить тепловые зазоры в замках колец.Для этого вставляем поршневое кольцо в тот цилиндр, в который оно будет установлено при сборке...

..и выравниваем кольцо днищем поршня.

Набором плоских щупов проверяем зазор в замке поршневого кольца. Зазор должен быть равен 0,25-0,45 мм. Предельно допустимый зазор при износе 1 мм.Смазываем моторным маслом канавки на поршнях под поршневые кольца. Устанавливаем кольца на поршни.

Нижнее компрессионное кольцо устанавливаем проточкой («скребком») вниз. Если на кольце нанесена метка «ВЕРХ» или «ТОР», кольцо располагаем меткой вверх.Располагаем кольца следующим образом: замок верхнего компрессионного кольца ориентируем под углом около 45° к оси поршневого пальца;замок нижнего компрессионного кольца — под углом 180° к оси замка верхнего кольца;замок маслосъемного кольца — под углом 90° к оси замка верхнего компрессионного кольца.При установке маслосъемного кольца стык расширителя располагаем со стороны, противоположной замку кольца.Перед установкой деталей цилиндро-поршневой группы смазываем цилиндры, поршни с кольцами и шатунные вкладыши подшипников коленчатого вала моторным маслом

Перед установкой поршня в цилиндр надеваем на поршень регулируемую оправку... ...и, стягивая оправку, сжимаем поршневые кольца. Устанавливаем поршень с шатуном в цилиндр. При этом шатунная шейка коленчатого вала данного цилиндра должна находиться положении НМТ.

Упираясь рукояткой молотка в днище поршня, проталкиваем его в цилиндр. Сняв оправку, досылаем рукояткой молотка поршень в цилиндр до упора. При этом контролируем посадку вкладыша нижней головки шатуна на шейку коленчатого вала.

При установке крышки шатуна порядковые номера на шатуне и крышке должны совпадать и располагаться с одной стороны шатуна. Дальнейшую сборку двигателя проводим в обратной последовательности.

vkaline.blogspot.ru

Разборка лада калина Интересные факты об автомобиле, личный опыт, цена, плюсы и минусы.

Разборка лада калина

Клокотание и дизеление Лады Калины 1,6 8кл

Всем здравствуй, приобрел машину(119) в мае 2013. Так вот трудилась как часики. вообще не слышно. Двигатель трудился изумительно, приятель офигивал. Отправился на 1 ТО, так вот после него и показался эта конструктивная изюминка двигателя 1,6 8-клапанного. Что значит в том месте сделали, клапана отрегулировали и залили масло mobil 10w40.

В статье рассказывается про разборка лада калина, составленое из опыта и мнения автовладельцев.

Затем жесть и началась. Через тыс 10 поменял сам масло. Залил Роснефть 5w40 пропало все. Затем раза 2 заливал 10w40, звук легко как от Камаза был. сейчас 5w40 тише весьма стало. Может это лишь у меня так. Пробуйте масло поменять.скорее всего перед продажей тебе залили какуюто присадку в мотор.после замены масла ее воздействие закончилось.и дизель проявился.у меня та же неприятность после заливки присадки смт2 стала тише после повторной порции и замены масла присадки звук совсем пропал.недавано поменял масло и не лил присадку.дизель показался

Василий Михайлович 07.04.2014

Здравствуйте. Желаю задать вопрос совета знатоков. У меня Калина 2010 г. пробег 21000км.семь дней назад был на СТО, промыли форсунки, поменяли свечи,отрегулировали клапана. Но мастер обратил моё внимание на какой-то звук, якобы от генератора, по крайней мере, с той стороны. Дескать, понаблюдай. И вот намедни показался, а сейчас я уже очевидно слышу некоторый шум, как словно бы у меня под капотом турбина стоит,причём, он изменяется в зависимости от оборотов.Глушу двигатель, он замедляется, затихает и заканчивается, но чуть позднее, чем заглох двигатель.

Свежие новости про разборка лада калина Вы сможете прочесть на отечественном сайте в скором времени.

Что это генератор, водяная помпа, либо ещё что? Заблаговременно благодаренСатурнов Олег. 23.11.2014

Какой кронштейн генератора? Вероятно грантовский он без регулировки и ремень перетянут! В следствии чего подшипники гены выходят из строя. Знаю решение проблемы.

приобрел калину пробег 30 000км. приехал масло поменять, поменяли. запускаю,а она остыла и начала дизелить)) мастера сообщили капец мотору!каленвал стучит, либо чтото в этом роде) я подрастроился- т.к. приобрел дороже чем расчитовал, и денег нет! назавтра отправился клапана регулировать(т.к. их никто не регулировал еще а время пришло) ну и моторист сходу сообщил непариться- это выпускной коллектор.(в десятках и калинах)

избавился от неприятности дизеления случайно загубил головку и поставил с ваза 2109I

эта тряска происходит от того. что задающий диск с резиновой демпферной прокладкой. соответственно от ремня он приобретает статический заряд ,что оказывает влияние на работу главного датчика ДПКВ (сводит его с ума) из этого все неприятности, из этого и обычная работа после ремонта и стоянки- диск теряет заряд со временем. На каком- то сайте по чип-тюнингу вычитал. Пришло время поменять ремень- вкрутил 2 небольших самореза во внешнюю и внутреннюю части диска и соеденил их бронзовой проволкой многожильной. Сверху все замазал шпаклей стекловолокнистой. чтобы не ржавело и краски плюнул- так и езжу уже год ни разу не трясло больше. Не смотря на то, что. честно всего два года за рулем и может от другого тряска у некоторых…. у меня ваз2115 1.6 8 кл 2007 года

Хорошего времени дней! Совсем не так давно было нужно перешить мозги с ЕВРО-4 на ЕВРО-2 (причина обновления firmware это уже отдельная продолжительная история…) и затем на холодном двигателе «дизелинг» пропал. НА какое количество я осознал причина этого звука в катализаторе и первом лямбда-зонде, наверное в его прогреве до нужной температуры!

Сатурнов Олег. 23.11.2014

Информационное и увликательно видео про разборка лада калина, лучшие моменты и коментарии ведущих.

Not found

lada-vesta.jacrein-club.ru