Устройство шкива

натяжное устройство механической ременной передачи, механический привод, а также способ натяжения приводного ремня - патент РФ 2304241

Изобретение относится к машиностроению, в частности к натяжным устройствам для ременного привода. Натяжное устройство имеет первый шкив (34), приводной ремень (24), первый рычаг, поддерживающий первый шкив (34), первый подшипник для установки первого шкива, второй шкив (35), второй рычаг, поддерживающий второй шкив (35), второй подшипник для второго шкива. Натяжное устройство дополнительно содержит распорку первой точки крепления распорки и вторую точку крепления распорки. Распорка прикреплена к первой и второй точкам крепления. Первый рычаг установлен с возможностью вращения в первом шарнире. Второй рычаг установлен с возможностью вращения во втором шарнире. Первый шкив (34) и первая точка крепления смещены в поперечном направлении относительно первого шарнира и по существу сбалансированы по паразитному крутящему моменту на первом шарнире. Такое выполнение натяжного устройства с двумя шкивами увеличивает срок службы подшипников без чрезмерного износа. 3 н. и 23 з.п. ф-лы, 8 ил.

Настоящее изобретение относится к натяжному устройству для натяжения ремня системы механической ременной передачи. В частности, изобретение относится к натяжному устройству, имеющему два перемещающихся по дуге шкива и распорку в качестве смещающего или модифицирующего смещение элемента. Более конкретно, настоящее изобретение относится к распорному натяжному устройству с двойным дугообразным перемещением, имеющим геометрию, уменьшающую дисбаланс на осях поворота в центрах дугообразного перемещения.

Известны натяжные устройства механических ременных передач, используемые в системах механических ременных передач для привода агрегатов двигателей внутреннего сгорания, где шкив перемещается по дуге и которые содержат распорку для смещения или модификации смещения шкива, который опирается на ремень и тем самым управляет натяжением ременного привода системы. Обычно шкив, ось поворота, вокруг которой при работе вращается корпус натяжного устройства, и точка крепления распорки лежат в одной плоскости. Пример такого расположения в одной плоскости можно найти в патенте США №5439420, выданном Мекстроту и др.

Известны также натяжные устройства, имеющие два шкива. Конструкция натяжного устройства с двумя шкивами особенно пригодна для ременных систем привода агрегатов к которым осложнен доступ. Пример приведен в патенте США №4416674, выданном Уайту младшему, где натяжное устройство с двумя шкивами применяется в приводе труднодоступного компрессора для кондиционера воздуха. Агрегатом, который доставляет больше проблем, чем компрессор кондиционера воздуха, является стартер-генератор. Стартер-генератор - это единое устройство, которое выполняет как функцию традиционного стартера, так и функцию традиционного стартера-генератора и включен в расположенный спереди привод агрегата двигателя внутреннего сгорания. В то время как настоящее изобретение применимо к механической ременной передаче любого типа, оно особенно подходит для систем, содержащих стартер-генератор.

Однако определенные виды геометрии систем ременного привода агрегатов не вписываются в такую копланарную конфигурацию. При наличии такой геометрии и если требуется использовать натяжное устройство с распоркой, возникает необходимость сместить шкив в боковом направлении относительно оси, чтобы создать необходимые зазоры. Пример такого смещения шкива описан в патенте США №6039664, выданном Шмиду. Из этого патента видно, что плоскость в центре вращения шкива, или плоскость, делящая шкив пополам, смещена от плоскости вращения в центре поворотного подшипника. В то же время точка крепления распорки остается по существу в плоскости в центре вращения поворотного подшипника. Очевидно, что когда такое натяжное устройство начнет работать, силы, прилагаемые ремнем и распоркой к натяжному устройству, вызовут несбалансированные нагрузки на поворотный подшипник. Это остается справедливым независимо от того, оказывает ли распорка смещающее усилие на натяжное устройство или лишь модифицирует смещающее усилие посредством демпфирования. Несбалансированная нагрузка вызывает паразитные моменты, которые стремятся вывести ось поворота из соосности с подшипником. Такие паразитные моменты в комбинации с нормальным вращением вызывают неравномерный износ подшипников. Если не воспрепятствовать такому неравномерному износу подшипника, может возникнуть нежелательное биение, шум, несоосность и даже разрушение.

Соответственно, существует потребность в натяжном устройстве с двумя шкивами, совершающими перемещение по дуге окружности, в котором используются преимущественные свойства смещающего распирающего элемента, смещенного для учета определенной геометрии системы ременного механического привода агрегатов, которая работает без существенных паразитных моментов для улучшения срока службы подшипника.

Согласно первому объекту настоящего изобретения создано натяжное устройство механической ременной передачи, имеющее первый шкив, выполненный с возможностью сообщаться с поверхностью приводного ремня, первый рычаг, поддерживающий первый шкив, на котором первый шкив установлен с возможностью вращения через первый подшипник шкива, второй шкив, выполненный с возможностью сообщаться с поверхностью приводного ремня, второй рычаг, поддерживающий второй шкив, на котором второй шкив установлен с возможностью вращения через второй подшипник шкива, дополнительно содержащий распорку; первую точку крепления для распорки; вторую точку крепления для распорки; при этом распорка прикреплена к первой и второй точкам крепления; первый рычаг установлен с возможностью вращения на первом шарнире; второй рычаг установлен с возможностью вращения на втором шарнире, и первый шкив и первая точка крепления смещены в поперечном направлении относительно первого шарнира и по существу сбалансированы по паразитному крутящему моменту на первом шарнире.

Предпочтительно, как второй шкив, так и вторая точка крепления смещены в поперечном направлении относительно второго шарнира и по существу сбалансированы по паразитному крутящему моменту на втором шарнире.

Предпочтительно, первый шарнир и второй шарнир разнесены друг от друга в радиальном направлении.

Предпочтительно, первый шарнир и второй шарнир выполнены коаксиальными.

Предпочтительно, первая точка крепления распорки расположена поперечно напротив от первого шарнира относительно плоскости в центре вращения первого шкива и вторая точка крепления распорки расположена поперечно напротив относительно плоскости в центре вращения второго шкива.

Предпочтительно, первое крепление распорки образует часть первого элемента, отходящего от опоры для подшипника первого шкива, а второе крепление распорки образует часть второго элемента, отходящего от опоры для подшипника второго шкива.

Предпочтительно, первый и второй элементы являются шайбами.

Предпочтительно, первая точка крепления распорки расположена в поперечном направлении напротив первого шкива относительно плоскости в центре вращения первого шарнира, а вторая точка крепления распорки расположена в поперечном направлении напротив второго шкива относительно плоскости в центре вращения второго шарнира.

Предпочтительно, первый шарнир содержит первый поворотный подшипник и первая точка крепления распорки расположена за поперечными пределами первого поворотного подшипника.

Предпочтительно, плоскость в центре вращения первого шкива расположена за поперечными пределами первого поворотного подшипника.

Предпочтительно, первый шарнир содержит первый вал и крепление распорки образует часть элемента, отходящего от этого вала.

Предпочтительно, элементом является рычаг.

Предпочтительно, первый шкив расположен радиально напротив первой точки крепления относительно первого шарнира.

Предпочтительно, содержит основание, выполненное с возможностью поддержки агрегата.

Согласно второму объекту настоящего изобретения создан механический привод, содержащий шкив коленчатого вала; шкив агрегата; приводной ремень; натяжное устройство механического привода, имеющее первый шкив натяжного устройства, выполненный с возможностью сообщения с поверхностью приводного ремня, первый рычаг, поддерживающий шкив натяжного устройства и на котором первый шкив натяжного устройства установлен с возможностью вращения через первый подшипник шкива, второй шкив натяжного устройства, выполненный с возможностью сообщения с поверхностью приводного ремня, второй рычаг, поддерживающий шкив натяжного устройства и на котором второй шкив натяжного устройства установлен с возможностью вращения через второй подшипник шкива, распорку, первую точку крепления распорки, вторую точку крепления распорки, при этом распорка прикреплена к первой и второй точкам крепления, при этом первый рычаг поддерживается с возможностью вращения в первом шарнире, второй рычаг поддерживается с возможностью вращения во втором шарнире, при этом первый шкив и первая точка крепления сдвинуты в поперечном направлении относительно первого шарнира и по существу сбалансированы по паразитному крутящему моменту на первом шарнире; и приводной ремень огибает шкив коленчатого вала, шкив агрегата и шкив натяжного устройства.

Предпочтительно, точка крепления распорки расположена поперечно напротив поворотного подшипника относительно плоскости в центре вращения шкива натяжного устройства.

Предпочтительно, крепление распорки образует часть элемента, отходящего от опоры для подшипника шкива.

Предпочтительно, точка крепления распорки расположена в поперечном направлении напротив шкива относительно плоскости в центре вращения поворотного подшипника.

Предпочтительно, точка крепления распорки расположена за поперечными пределами поворотного подшипника.

Предпочтительно, крепление распорки образует часть элемента, отходящего от вала.

Предпочтительно, элемент является рычагом.

Предпочтительно, элемент является шайбой.

Предпочтительно, плоскость в центре вращения шкива расположена за поперечными пределами поворотного подшипника.

Предпочтительно, натяжное устройство механического привода содержит основание, выполненное с возможностью поддержки агрегата.

Предпочтительно, агрегатом является стартер-генератор.

Согласно третьему объекту настоящего изобретения создан способ натяжения приводного ремня, содержащий этапы, на которых: обеспечивают приводной ремень; обеспечивают первый поворотный подшипник; обеспечивают натяжное устройство, имеющее первый шкив натяжного устройства, выполненное с возможностью сообщаться с поверхностью приводного ремня, поддерживающую конструкцию, содержащую первый опорный вал, поддерживаемый с возможностью вращения первым поворотным подшипником для поддержки первого поддерживающего рычага, первый поддерживающий рычаг для поддержки первого шкива, при этом первый шкив установлен с возможностью вращения на первом поддерживающем рычаге через первый подшипник шкива, при этом первый шкив поперечно смещен относительно первого поворотного подшипника, и первую точку крепления распорки, при этом первая точка крепления распорки поперечно смещена относительно первого поворотного подшипника; обеспечивают второй поворотный подшипник; обеспечивают натяжное устройство, имеющее второй шкив, выполненный с возможностью сообщения с поверхностью приводного ремня, поддерживающую конструкцию, содержащую второй опорный вал, поддерживаемый с возможностью вращения вторым поворотным подшипником для поддержки второго поддерживающего рычага, второй поддерживающий рычаг для поддержки второго шкива, при этом второй шкив установлен с возможностью вращения на втором поддерживающем рычаге через второй подшипник шкива, при этом второй шкив поперечно смещен относительно второго поворотного подшипника, и вторую точку крепления распорки, при этом вторая точка крепления распорки поперечно смещена относительно второго поворотного подшипника; обеспечивают распорку; сообщают смещающую силу от распорки на первую и вторую точки крепления; при этом первая поддерживающая конструкция передает смещающую силу на первый шкив через вращение вокруг первого поворотного подшипника; при этом вторая поддерживающая конструкция передает смещающую силу на второй шкив через вращение вокруг второго поворотного подшипника, и по существу балансируют смещающую силу на первом и втором поворотных подшипниках по паразитному крутящему моменту.

Прилагаемые чертежи, включенные в описание и образующие его часть, на которых одинаковыми ссылочными позициями обозначены одинаковые детали, показывают предпочтительные варианты воплощения настоящего изобретения и вместе с описанием служат для пояснения принципов настоящего изобретения.

На чертежах:

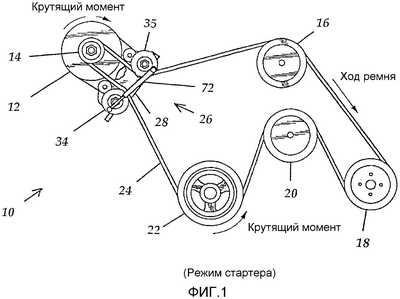

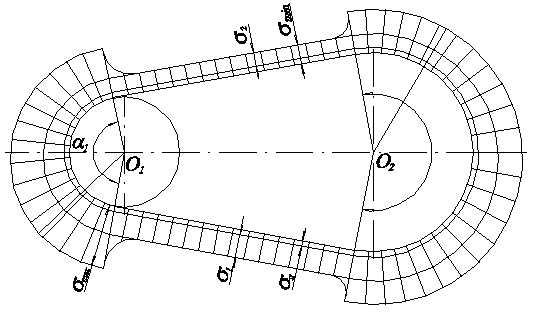

Фиг.1 - схематическое представление предпочтительного варианта воплощения натяжного устройства в системе ременного механического привода агрегата, работающая в режиме запуска.

Фиг.2 - схематическое представление предпочтительного варианта воплощения натяжного устройства в системе ременного механического привода агрегата, работающего в режиме генератора.

Фиг.3 - вид в перспективе предпочтительного варианта воплощения натяжного устройства.

Фиг.4 - сечение по линии 4-4 с фиг.3.

Фиг.5 - деталь фиг.4.

Фиг.6 - вид в перспективе предпочтительного варианта воплощения натяжного устройства.

Фиг.7 - сечение по линии 7-7 с фиг.6.

Фиг.8 - деталь фиг.7.

На фиг.1 и 2 показана обычная система привода агрегатов автомобильного двигателя внутреннего сгорания, в котором используется стартер-генератор 12 и в котором может использоваться натяжное устройство 26 согласно настоящему изобретению. Однако, как указано выше, его применение не ограничивается системами, включающими стартер-генератор 12. Кроме того, его применение также не ограничивается автомобилями. Оно может применяться на любом двигателе внутреннего сгорания, имеющем механический ременный привод для передачи энергии, который получает преимущества в использовании от установки натяжного устройства 26 согласно настоящему изобретению. Система 10 содержит стартер-генератор 12, шкив 14 стартера-генератора, шкив 18 насоса рулевого гидроусилителя, шкив 20 насоса охлаждающей жидкости, шкив 22 коленчатого вала, ремень 24 механической передачи и натяжное устройство 26. Стартер-генератор 12 установлен на основании 28, которое образует часть натяжного устройства 26. Варианты, показанные на чертежах, включают основание, выполненное с возможностью установки на двигателе (не показан) и имеющее крепежные точки для поддержки стартера-генератора 12 или другого агрегата. Однако может использоваться и основание 28 без крепежных точек для поддержки стартера-генератора 12 или другого агрегата.

Дополнительные детали показаны на фиг.3, 4 и 5. Основание 28 содержит отверстия 30 для крепления к двигателю и вспомогательные крепежные отверстия 32. Основание 28 дополнительно поддерживает первый и второй шкивы 34 и 35 натяжного устройства и распорку 36. Более конкретно, первый и второй шкивы 24 и 25 натяжного устройства установлены с возможностью вращения на их соответствующих крепежных опорах 38 на подшипниках 40 шкивов. Крепежная опора 38 выступает из рычага 42. Рычаг 42 отходит от поворотного вала 44. Поворотный вал 44 установлен с возможностью вращения в отверстии 46 и поддерживается опорой, содержащей первый и второй поворотный подшипники 48 и 50. Поворотный вал 44 удерживается в отверстии 46 шарнирным винтом 52. Головка шарнирного винта 52 закрыта в выточке 54 колпачком 56. Часть каждого шкива 34 и 35 натяжного устройства и соответствующий подшипник 40 шкива закрыты соответствующими пылезащитными шайбами 58. Каждая пылезащитная шайба 58 содержит опоры 60, которые взаимодействуют с отверстиями 62 для предотвращения вращения пылезащитных шайб 58 относительно рычага 42. Пылезащитная шайба 58 прикреплена к опоре 38 шкива винтом 64. Пылезащитная шайба 58 содержит резьбовой выступ 66. Первый конец распорки 36 соединен с возможностью вращения с пылезащитной шайбой 58 первым соединительным элементом 68, навинченным на резьбовой выступ 66. Второй конец распорки 36 соединен с возможностью вращения с другой пылезащитной шайбой 58 вторым соединительным элементом 70, навинченным на резьбовой выступ 66.

Распорка 36 согласно настоящему варианту воплощения представляет собой устройство механического типа и обеспечивает демпфированное смещение первого и второго шкивов 34 и 35 натяжного устройства. Распорка 36 содержит цилиндр 71, плунжер 74, соединительный элемент 76 плунжера, демпфирующее кольцо 78 и пружину 80 сжатия. В целом распорка 36 работает на растяжение между основанием 28 и шкивом 34 натяжного устройства, несмотря на то, что в нем используется пружина 80 сжатия. Пружина 80 сжатия заставляет демпфирующее кольцо 78 глубже войти в цилиндр 72, что в свою очередь заставляет плунжер 74 глубже войти в цилиндр 72, сокращая тем самым общую длину распорки 36. Соответственно, усилие пружины 80 сжатия, стремящееся сократить длину распорки 36, стремится притянуть первый и второй шкивы 34 и 35 натяжного устройства к ремню 24 ременной передачи и натянуть его.

Демпфирование осуществляется фрикционным взаимодействием внешней поверхности демпфирующего кольца 78 с внутренней поверхностью цилиндра 72. Дополнительно, характеристики демпфирования являются асимметричными из-за расширяющего отношения между участком 82, имеющим форму усеченного конуса плунжера 74 с внутренней поверхностью демпфирующего кольца 78. Когда распорка 36 принуждена раздвигаться, поскольку шкив 34 натяжного устройства смещается под воздействием приводного ремня 24, это расширяющееся соотношение заставляет демпфирующее кольцо 78 расширяться. Это вызывает увеличение усилия, возникающего между внешней поверхностью демпфирующего кольца 78 и внутренней поверхностью цилиндра 72, что приводит к усилению фрикционного демпфирования. Наоборот, когда распорка 36 сжимается под воздействием приводного ремня 24, такое расширяющееся соотношение создает меньшее усилие на демпфирующем кольце 78. Это приводит к уменьшению силы, возникающей между внешней поверхностью демпфирующего кольца 78 и внутренней поверхностью цилиндра 72, что влечет соответствующее уменьшение фрикционного демпфирования. В конечном итоге, фрикционное демпфирование при движении шкива 34 натяжного устройства в направлении ослабления ремня больше, чем при его движении в направлении натяжения ремня.

Предусматривается, что можно использовать распорки различных конструкций. Предусматривается также использование механических или гидравлических распорок, также работающих на растяжение, но с другими внутренними деталями. Могут также применяться распорки с симметричным демпфированием или вообще без демпфирования. Дополнительно, для натяжных устройств, где смещение осуществляет другой механизм, можно использовать распорку, обладающую лишь демпфирующими характеристиками.

Ниже приводятся ссылки на фиг.4 и 5, причем фиг.5 является видом сверху правой части фиг.4. При работе системы 10 ременного привода агрегатов возникают три силы, имеющие разную величину, которые в основном действуют в натяжном устройстве 26: смещающая сила А, создаваемая растяжкой 36 и показанная на фиг.5 как проходящая в плоскость чертежа в точке D, сила В, создаваемая ремнем 24, прижимающимся к шкиву 34 натяжного устройства, показанная как выходящая из плоскости чертежа в точке Е, и сила С основания, прилагаемая основанием 28 через поворотные подшипники 48, 50 к поворотному валу 44, показанная как проходящая в плоскость чертежа в точке С. Эти силы являются существенными в смысле их влияния на нагрузку первого и второго поворотного подшипника 48 и 50. Как описано выше в разделе "Описание предшествующего уровня техники", определенные системы ременного привода имеют геометрию, которая не позволяет использовать натяжное устройство распорного типа, в котором точка крепления распорки, плоскость в центре вращения шкива натяжного устройства и плоскость в центре вращения шарнира могут лежать в одной плоскости.

При такой геометрии системы приходится либо отказываться от преимуществ, даваемых распоркой, либо сдвигать шкив натяжного устройства из совмещения с центром плоскости вращения шарнира. Некомпенсированный сдвиг создает крутящий момент на шарнире, ось которого на совпадает с осью вращения шарнира. Этот паразитный крутящий момент создает тенденцию, при которой ось поворотного вала, например поворотного вала 44 согласно настоящему варианту воплощения, стремится выйти из совпадения с осью отверстия, в котором он размещен, например отверстия 46 согласно настоящему варианту воплощения. Эта тенденция приводит к различным несбалансированным нагрузкам на поворотных подшипниках, например на первом и втором поворотных подшипниках 48 и 50.

При работе системы 10 ременного привода первый и второй шкивы 34 и 35 натяжного устройства непрерывно перемещаются, заставляя соответствующие поворотные валы 44 непрерывно поворачиваться в соответствующих первом и втором поворотных подшипниках 48, 50 в значительной степени в колебательном режиме. Это непрерывное перемещение в сочетании с паразитным крутящим моментом приводит к неравномерному износу поворотных подшипников, таких как поворотные подшипники 48 и 50. Если не противодействовать этому износу, то износ на первом поворотном подшипнике возникает на одной стороне относительно основания 28, а износ второго поворотного подшипника возникает на другой стороне. Такой несбалансированный износ приводит к выходу оси поворотного вала, такого как поворотный вал 44, из соосности с осью отверстия, такого как отверстие 46, при этом посадка становится свободной и появляется шум. Кроме того, шкивы натяжного устройства, такие как первый и второй шкивы 34 и 35 натяжного устройства, перекашиваются так, что плоскость их вращения выходит из совпадения с линией движения приводного ремня 24. Эти нежелательные явления приводят к необходимости ремонта или замены натяжного устройства.

Конструкция текущего варианта воплощения натяжного устройства 26 является по существу сбалансированной в том, что силы А, В и С не приводят к возникновению паразитного крутящего момента на соответствующих осях поворота, содержащих поворотный вал 44, отверстие 46 и первый и второй поворотные подшипники 48 и 50. Как показано на чертежах, какова бы ни была величина силы В, прилагаемой ремнем (при разумных рабочих параметрах), в результате возникает комбинация равных по величине и противоположных по направлению смещающей силы А и силы С, создаваемой основанием. Это справедливо, независимо от поперечных сдвигов (т.е. вдоль оси поворотного вала 44) каждой из этих сил. Если поперечное расстояние между смещающей силой А и силой В, создаваемой ремнем, больше, чем расстояние между силой С и силой В, создаваемой ремнем, тогда смещающая сила А будет меньше, чем сила С, создаваемая основанием в обратно пропорциональном отношении между этими расстояниями. Однако отношение плеч пары сил, связанных с каждым расстоянием от силы В, создаваемой ремнем, меняется прямо пропорционально отношению этих двух расстояний с взаимно гасящим эффектом. Точно так же это справедливо независимо от радиального сдвига от оси поворотного вала 44.

На фиг.5 показана воображаемая линия X баланса. Она определена точками D и Е. Точка D является точкой пересечения смещающей силы А с осью первого соединительного элемента 68 распорки. Точка Е является точкой пересечения силы В, создаваемой ремнем, и оси вращения первого или второго шкива 34 или 35 соответственно, и плоскости в центре вращения первого или второго шкива 34 или 35 соответственно. Линия X баланса проходит до точки F. Точка F является точкой пересечения линии X баланса с осью поворотного вала 44.

На фиг.5 точка F показана как средняя точка между первым и вторым поворотными подшипниками 48 и 50. Как показано на чертеже, когда сила С, создаваемая основанием, прилагается к этой средней точке, она распределяется равномерно и по величине и по направлению на каждый из поворотных подшипников 48 и 50. Такое равномерное распределение исключает паразитный крутящий момент и вызванный им неравномерный износ. Наоборот, если точка F находилась бы за поперечными пределами либо первого, либо второго поворотного подшипника 48 или 50, в результате другого расположения точек В и Е, тогда возник бы паразитный момент. Получаемое распределение силы С, создаваемой основанием, было бы направлено в противоположные стороны на каждом поворотном подшипнике 48 и 50.

На положение точки F могут влиять некоторые размеры, такие как длина первого соединительного элемента 68 распорки, радиальное расстояние резьбового выступа 66 от оси поворотного вала 44, величина сдвига шкива 34 натяжного устройства от оси поворотного вала 44 и расстояние между первым и вторым поворотными подшипниками 48 и 50. В идеале комбинация этих размеров подбирается так, чтобы разместить точку F, как показано на чертежах (т.е. независимо от того, насколько далеко точки D или Е сдвинуты в поперечном направлении и сдвинуты радиально от оси поворотного вала 44, эти размеры должны лежать на линии X баланса). Однако, как видно на чертеже, пока точка F лежит между крайними поперечными пределами первого и второго поворотных подшипников 4 8 и 50, направление распределенной силы С, создаваемой основанием между каждым из первого и второго поворотных подшипников 48 и 50, остается одинаковым, и натяжное устройство 26 по существу остается сбалансированным. Соответственно, не возникнет паразитный крутящий момент. Хотя при такой конструкции износ может возникнуть раньше либо на первом, либо на втором поворотном подшипнике 48 или 50, износ возникнет на одних и тех же их участках. Это приводит к увеличению срока службы до ослабления натяжения или появления шума в первом или втором поворотном подшипнике 48 и 50 и до чрезмерного перекоса первого и второго шкива 34 и 35 натяжного устройства относительно направления движения ремня 24.

На фиг.6, 7 и 8 показан другой вариант воплощения, в котором используется тот же принцип управления положением точки F для устранения паразитного крутящего момента вокруг шарнира, включающего поворотный вал 44, отверстие 46, первый поворотный подшипник 48 и второй поворотный подшипник 50. Фиг.8 представляет собой вид сверху правой части фиг.7. Здесь точка соединения распорки 36 сдвинута от пылезащитных шайб 58 на распорные рычаги 84 на противоположной в поперечном и в радиальном направлении стороне шарнира. Это обусловливает необходимость использования распорки 36, работающей на сжатие, а не на растяжение, как описано выше. Распорка 36 согласно этому варианту воплощения более проста по сравнению с предыдущим вариантом. Она обеспечивает лишь симметричное демпфирование за счет трения, возникающего при контакте внутренней поверхности цилиндра 72 с внешней поверхностью демпфирующего кольца 78. Это происходит потому, что демпфирующее кольцо 78 прикреплено к плунжеру 74 и, следовательно, не работает так, как работает комбинация демпфирующего кольца 78 с участком 82 в форме усеченного конуса. Однако, как и в предыдущем варианте воплощения, можно использовать любую из разнообразных распорок для создания необходимого смещения на натяжном устройстве 26.

В этом варианте воплощения линия X баланса также образована точками D и Е. Точка F является точкой пересечения линии X баланса с осью поворотного вала 44. Как и в предыдущем варианте, на положение точки F могут влиять несколько размеров: длина первого соединительного элемента 68 распорки, радиальное расстояние рычага 84 распорки от оси поворотного вала 44, величина сдвига первого или второго шкива 48 и 50 натяжного устройства, и радиальное расстояние соответствующих осей первого и второго шкива 34 или 35 от оси вала 44. В идеале, комбинация этих размеров подбирается так, чтобы поместить точку F в показанное положение: посередине между первым и вторым поворотными подшипниками 48 и 50. Однако, как видно на чертеже, пока точка F лежит между крайними поперечными пределами первого и второго поворотных подшипников 48 и 50, направление распределенной силы С, создаваемой основанием между каждым из первого и второго поворотных подшипников 48 и 50, остается одинаковым. Соответственно не возникает паразитного крутящего момента. Хотя при такой конструкции износ может возникнуть раньше либо на первом, либо на втором поворотном подшипнике 48 или 50, причем износ возникнет на одних и тех же их участках.

Настоящее изобретение позволяет использовать натяжное устройство распорного типа, в котором шкив натяжного устройства смещен для приспособления к определенным системам ременного привода агрегатов без существовавшего до сих пор недостатка, заключающегося в неравномерном и чрезмерном износе поворотных подшипников. Соответственно, обеспечивается увеличение срока службы подшипников без чрезмерного износа, который мог бы вызвать излишнее ослабление и перекос шкива натяжного устройства или чрезмерный шум.

Иллюстративные варианты настоящего изобретения были показаны на чертежах и подробно описаны в различных модификациях и альтернативных вариантах в описании. Однако следует понимать, что вышеприведенное описание настоящего изобретения является иллюстративным и объем настоящего изобретения ограничивается только прилагаемой формулой. Более того, иллюстративно описанное выше настоящее изобретение может быть реализовано без любого элемента, который в описании подробно не раскрыт.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Натяжное устройство механической ременной передачи, имеющее первый шкив, выполненный с возможностью сообщаться с поверхностью приводного ремня, первый рычаг, поддерживающий первый шкив, на котором первый шкив установлен с возможностью вращения через первый подшипник шкива, второй шкив, выполненный с возможностью сообщаться с поверхностью приводного ремня, второй рычаг, поддерживающий второй шкив, на котором второй шкив установлен с возможностью вращения через второй подшипник шкива, дополнительно содержащий распорку, первую точку крепления для распорки, вторую точку крепления для распорки, при этом распорка прикреплена к первой и второй точкам крепления, первый рычаг установлен с возможностью вращения на первом шарнире, второй рычаг установлен с возможностью вращения на втором шарнире, и первый шкив и первая точка крепления смещены в поперечном направлении относительно первого шарнира и, по существу, сбалансированы по паразитному крутящему моменту на первом шарнире.

2. Натяжное устройство по п.1, в котором как второй шкив, так и вторая точка крепления смещены в поперечном направлении относительно второго шарнира и по существу сбалансированы по паразитному крутящему моменту на втором шарнире.

3. Натяжное устройство по п.1, в котором первый шарнир и второй шарнир разнесены друг от друга в радиальном направлении.

4. Натяжное устройство по п.1, в котором первый шарнир и второй шарнир выполнены коаксиальными.

5. Натяжное устройство по п.1, в котором первая точка крепления распорки расположена поперечно напротив от первого шарнира относительно плоскости в центре вращения первого шкива и вторая точка крепления распорки расположена поперечно напротив относительно плоскости в центре вращения второго шкива.

6. Натяжное устройство по п.5, в котором первое крепление распорки образует часть первого элемента, отходящего от опоры для подшипника первого шкива, а второе крепление распорки образует часть второго элемента, отходящего от опоры для подшипника второго шкива.

7. Натяжное устройство по п.6, в котором первый и второй элементы являются шайбами.

8. Натяжное устройство по п.1, в котором первая точка крепления распорки расположена в поперечном направлении напротив первого шкива относительно плоскости в центре вращения первого шарнира, а вторая точка крепления распорки расположена в поперечном направлении напротив второго шкива относительно плоскости в центре вращения второго шарнира.

9. Натяжное устройство по п.8, в котором первый шарнир содержит первый поворотный подшипник и первая точка крепления распорки расположена за поперечными пределами первого поворотного подшипника.

10. Натяжное устройство по п.9, в котором плоскость в центре вращения первого шкива расположена за поперечными пределами первого поворотного подшипника.

11. Натяжное устройство по п.8, в котором первый шарнир содержит первый вал и крепление распорки образует часть элемента, отходящего от этого вала.

12. Натяжное устройство по п.11, в котором элементом является рычаг.

13. Натяжное устройство по п.8, в котором первый шкив расположен радиально напротив первой точки крепления относительно первого шарнира.

14. Натяжное устройство по п.1, которое содержит основание, выполненное с возможностью поддержки агрегата.

15. Механический привод, содержащий шкив коленчатого вала, шкив агрегата, приводной ремень, натяжное устройство механического привода, имеющее первый шкив натяжного устройства, выполненный с возможностью сообщения с поверхностью приводного ремня, первый рычаг, поддерживающий шкив натяжного устройства и на котором первый шкив натяжного устройства установлен с возможностью вращения через первый подшипник шкива, второй шкив натяжного устройства, выполненный с возможностью сообщения с поверхностью приводного ремня, второй рычаг, поддерживающий шкив натяжного устройства и на котором второй шкив натяжного устройства установлен с возможностью вращения через второй подшипник шкива, распорку, первую точку крепления распорки, вторую точку крепления распорки, при этом распорка прикреплена к первой и второй точкам крепления, при этом первый рычаг поддерживается с возможностью вращения в первом шарнире, второй рычаг поддерживается с возможностью вращения во втором шарнире, при этом первый шкив и первая точка крепления сдвинуты в поперечном направлении относительно первого шарнира и, по существу, сбалансированы по паразитному крутящему моменту на первом шарнире, и приводной ремень огибает шкив коленчатого вала, шкив агрегата и шкив натяжного устройства.

16. Привод по п.15, в котором точка крепления распорки расположена поперечно напротив поворотного подшипника относительно плоскости в центре вращения шкива натяжного устройства.

17. Привод по п.15, в котором крепление распорки образует часть элемента, отходящего от опоры для подшипника шкива.

18. Привод по п.15, в котором точка крепления распорки расположена в поперечном направлении напротив шкива относительно плоскости в центре вращения поворотного подшипника.

19. Привод по п.18, в котором точка крепления распорки расположена за поперечными пределами поворотного подшипника.

20. Привод по п.18, в котором крепление распорки образует часть элемента, отходящего от вала.

21. Привод по п.20, в котором элемент является рычагом.

22. Привод по п.20, в котором элемент является шайбой.

23. Привод по п.18, в котором плоскость в центре вращения шкива расположена за поперечными пределами поворотного подшипника.

24. Привод по п.15, в котором натяжное устройство механического привода содержит основание, выполненное с возможностью поддержки агрегата.

25. Привод по п.15, в котором агрегатом является стартер/генератор.

26. Способ натяжения приводного ремня, содержащий этапы, на которых обеспечивают приводной ремень, обеспечивают первый поворотный подшипник, обеспечивают натяжное устройство, имеющее первый шкив натяжного устройства, выполненное с возможностью сообщаться с поверхностью приводного ремня, поддерживающую конструкцию, содержащую первый опорный вал, поддерживаемый с возможностью вращения первым поворотным подшипником для поддержки первого поддерживающего рычага, первый поддерживающий рычаг для поддержки первого шкива, при этом первый шкив установлен с возможностью вращения на первом поддерживающем рычаге через первый подшипник шкива, при этом первый шкив поперечно смещен относительно первого поворотного подшипника, и первую точку крепления распорки, при этом первая точка крепления распорки поперечно смещена относительно первого поворотного подшипника, обеспечивают второй поворотный подшипник, обеспечивают натяжное устройство, имеющее второй шкив, выполненный с возможностью сообщения с поверхностью приводного ремня, поддерживающую конструкцию, содержащую второй опорный вал, поддерживаемый с возможностью вращения вторым поворотным подшипником для поддержки второго поддерживающего рычага, второй поддерживающий рычаг для поддержки второго шкива, при этом второй шкив установлен с возможностью вращения на втором поддерживающем рычаге через второй подшипник шкива, при этом второй шкив поперечно смещен относительно второго поворотного подшипника, и вторую точку крепления распорки, при этом вторая точка крепления распорки поперечно смещена относительно второго поворотного подшипника, обеспечивают распорку, сообщают смещающую силу от распорки на первую и вторую точки крепления, при этом первая поддерживающая конструкция передает смещающую силу на первый шкив через вращение вокруг первого поворотного подшипника, при этом вторая поддерживающая конструкция передает смещающую силу на второй шкив через вращение вокруг второго поворотного подшипника, и по существу балансируют смещающую силу на первом и втором поворотных подшипниках по паразитному крутящему моменту.

www.freepatent.ru

Ременная передача клиноременная - устройство, достоинства и недостатки

Автомобильная механика включает в себя довольно большое число механизмов, которые передают различные вращательные или поступательные движения на другие устройства. Одним из таких устройств является клиноременная передача. В этой статье мы постараемся как можно подробнее рассказать, что это такое, для чего она нужна и как работает?

Что такое и как работает клиноременная передача?

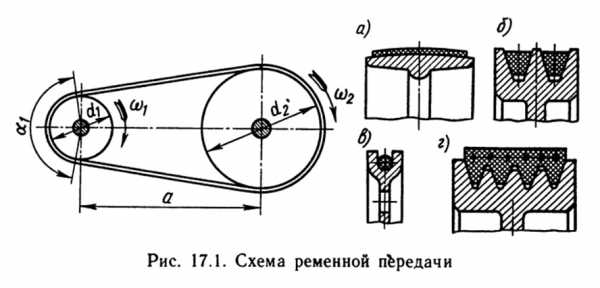

Ременная передача – это способ передачи вращающей механической энергии от его источника на другой механизм. В данном случае, такой энергией выступает вращающий момент. Любая ременная передача состоит из одного ремня и двух шкивов как минимум.

Ремень, как правило, изготавливается из резины, прошедшей специальную обработку, которая позволяет ей стойко переносить не слишком сильные механические воздействия на растяжение и некоторые термические отклонения. Существует множество разновидностей ременных передач, но мы остановимся на самом распространенном варианте – клиноременной, которая получила достаточно широкое распространение в автомобилестроении.

Клиноременная передача выполнена в виде ремня клинообразной формы и соответствующих шкивов. Шкив клиноременной передачи представляет собой металлический диск со специальными ответвлениями по окружности, предназначенными для самого ремня. Ремень, в свою очередь имеет два варианта исполнения: зубчатый ремень или гладкий.

Изначально таким ремнем приводилось большое количество различных механизмов автомобиля. Основными и по сей день остаются генератор и водяной насос. На грузовых и многих других современных автомобилях с помощью такого ремня приводятся в движение специальные гидравлические насосы для гидроусилителя руля и воздушные компрессоры для усилителей тормозной системы автомобиля.

Главной особенностью шкива клиноременной передачи должна быть специальная канава для ремня. Без нее, данный ремень попросту соскочит с механизма, так как имеет сравнительно малую толщину. Такой подход позволяет сократить место, занимаемое ременным приводом за чет уменьшения его габаритов.

Размеры шкивов зависят от передаточного соотношения. Если передача понижающая, то ведущий шкив должен быть меньше ведомого и наоборот.

Ремень же должен обладать определенной мягкостью в различных погодных условиях. Так как автомобиль предназначен для эксплуатации в зимний и летний период, а значит, ремень не должен терять своих эластичных свойств не при каких обстоятельствах. Применение любого другого ремня в клиноременной передаче недопустимо.

Видео - Устройство ременной передачи - шкивы и ремни

Преимущества и недостатки ременной передачи

Как и все механизмы, ременная передача тоже имеет свои преимущества и недостатки, решить все из которых, к сожалению, не удается, что позволяет применять этот механизм только в определенной деятельности.

Достоинства:

- Повышенная плавность работы. Так как резина обладает достаточной эластичностью, это позволяет ей снижать ударные нагрузки и уменьшать вибрации, возникающие при передаче вращающего момента.

- Возможность неточной установки шкивов. Эластичный ремень допускает небольшой перекос, что не повлияет на общую работу механизма. Именно поэтому, данная передача имеет возможность изменения передаточного соотношения на ходу и так широко применяется на вариаторных коробках передач.

- Отсутствие шума. Всегда и везде ременная передача славилась отсутствием шума. Это и заставило разработчиков ВАЗ 2105 выпустить именно с ременным приводом ГРМ.

- Полное отсутствие перегрузок. Дело в том, что ремень в процессе своей работы может проскальзывать, что снижает нагрузку на механизм и защищает от износа дорогостоящие металлические детали устройства. Так, например, при слишком быстром вращении коленчатого вала, шкив генератора не получает такого же вращающего момент, а крутится со своей скоростью, полученной изначально, так как увеличив тягу, ремень начинает проскальзывать относительно второго шкива. Кроме того, в мотоблоках ременная передача используется в качестве привода сцепления, так как работает намного мягче и плавно.

- Экономическая целесообразность. Дело в том, что шкивы и ремни стоят довольно дешево и не так часто нуждаются в замене. Пожалуй, ремневой привод является самым экономичным из всех.

- Ременную передачу не нужно смазывать. Мало того, смазка негативно скажется на работе ремня, так как он начнет проскальзывать чаще и не сможет передать требуемый вращающий момент.

- В случае повреждения ремня, он просто без последствий слетает с механизма, в отличие от цепи, которая ломает, все что «достанет».

- Передача вращающего момента на достаточно большое расстояние. Мало того, некоторые ремни имеют способность к растяжению, что делает их со временем еще мягче.

Недостатки:

- Шкивы ременного привода имеют намного больший размер, чем шкивы каких-либо других передач. Это делает данную конструкцию слишком большой, хотя нагрузка на оба вида передач абсолютно одинаковая.

- Малая прочность ремня и ускоренный износ. При перетяжке ремень постоянно нагревается и обрывается, что вызывает остановку механизма.

- Нарушение передаточного соотношения вследствие проскальзывания ремня относительно других шкивов. Данная проблема почти полностью отсутствует в зубчатом варианте ремня.

- Нужда в дополнительных устройствах: устройство натяжения ремня, устройства, гасящие колебания и удерживающее ремень в канавках.

- Слишком небольшая несущая способность.

Вот и все, что собой представляет клиноременная передача. В современном машиностроении она играет далеко не последнюю роль, поэтому не стоит ее недооценивать.

vipwash.ru

Шкив - ременная передача - Большая Энциклопедия Нефти и Газа, статья, страница 3

Шкив - ременная передача

Cтраница 3

Материалами для шкивов ременных передач могут быть: чугун, сталь, легкие сплавы, пластмассы и дерево. [31]

На вал насажен шкив ременной передачи. [32]

Вычисление диаметра d шкива ременной передачи подробно рассмотрено в § 11.3. Остальные размеры шкива определяют следующим образом. [33]

Основные конструктивные элементы шкива ременной передачи: обод, несущий ремень; ступица, насаживаемая на вал; диск или спицы, соединяющие обод со ступицей. [34]

Основными элементами конструкции шкивов ременных передач являются ступица, обод и соединяющие их спицы или диск. Шкивы обычно изготовляют чугунными ( литыми), стальными ( литыми или сварными), из легких сплавов и неметаллических материалов - пластмасс и дерева. [35]

На валу электродвигателя закреплен шкив ременной передачи диаметром 200 мм. Частота вращения вала двигателя равна 2950 об / мин. [36]

При разборке питателя снимают шкивы ременной передачи, затем торцевые крышки корпуса, подшипники и концевые патрубки, разбирают сальники и вынимают шнек. В случае необходимости разбирают шибер и его привод, разъединяют детали корпуса. Все детали очищают от пыли и осматривают. Кроме того, выявляют наличие истираний кромок спирали шнека и увеличения внутреннего диаметра корпуса, поломок и погнутостей спирали и отрыва ее от вала, искривления вала. Спираль заменяют обычно при износе ее на 2 мм на сторону, а корпус - при износе полости более 4 мм по диаметру. [37]

На быстроходном валу редуктора закреплен шкив ременной передачи, связанный с основным и вспомогательным приводами. Основной привод ( электродвигатель и клиноременная передача) предназначен для вращения корпуса смесителя в процессе смешивания. Вспомогательный привод ( мотор-редуктор и клиноременная передача) служит для установки корпуса в вертикальном положении при загрузке материала и выгрузке продукта. [38]

На хвостовике вала могут находиться шкив ременной передачи, полумуфта при непосредственном приводе компрессора от электродвигателя или ротор при использовании встроенных электродвигателей. [39]

Валы, на которых расположены шкивы ременной передачи, должны быть параллельны между собой. Проверку параллельности производят по торцам шкивов, которые должны лежать в одной плоскости или быть параллельны. Эту проверку выполняют при помощи линейки или натянутого шнура. Установку шкивов на валах следует производить таким образом, чтобы ремень располагался посередине обода и во время работы не сбегал с него. [40]

Валы, на которых расположены шкивы ременной передачи, должны быть параллельны между собой. Параллельность проверяется по торцам насаженных шкивов, которые должны находиться в одной плоскости, что определяют с помощью линеек при близком расположении шкивов ( рис. 79, а) или шнуров. Если при этом шнур коснется всех точек, как показано на рисунке, это означает, что шкивы установлены правильно. При нахождении шнура на расстоянии К ( рис. 79, в) от торца шкива необходимо один из шкивов смещать в осево м направлении, так как оси валов при этом расположатся параллельно. Если расстояние К окажется неравномерным ( перекос), это означает, что оси валов непараллельны. [41]

Валы, на которых расположены шкивы ременной передачи, должны быть параллельны между собой. [43]

Валы, на которых расположены шкивы ременной передачи, должны быть параллельны между собой. Параллельность проверяется по торцам насаженных шкивов, которые должны находиться в одной плоскости, что определяют с помощью лдагеек при близком, расположении шкивов ( рис. 71-а) или шнуров. Если при этом шнур коснется всех точек, как показано на рисунке, это означает, что шкивы установлены правильно. При нахождении шнура на расстоянии К ( рис. 71, в) от торца шкива необходимо один из шкивов смещать в осевом направлении, так как оси валов при этом рзсположатея параллельно. ЕСЛИ расстояние К окажется неравномерным ( перекос), это означает, что оси валов непараллельны. [44]

На токарных станках имеются двух-и более ручейковые шкивы клиновидных ременных передач. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Гибкие передачи и сборка шкивов

Гибкие передачи и сборка шкивовКатегория:

Слесарно-механосборочные работы

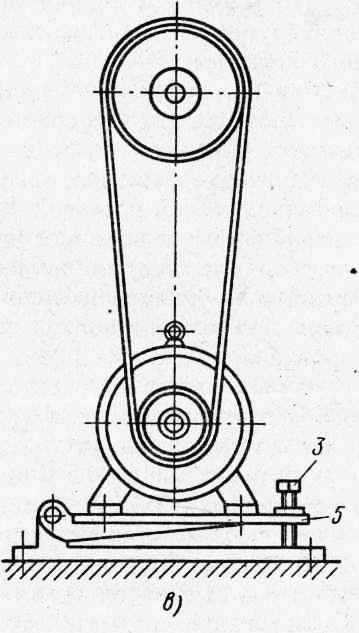

Гибкие передачи и сборка шкивовРеменные передачи разделяются на две основные группы: передачи плоскими ремнями и передачи клиновидными ремнями. Плоскоременные передачи разделяются также на две группы: обыкновенные передачи и передачи с натяжным устройством.

Обыкновенные передачи разделяются на три типа: открытую, перекрестную и полуперекрестную. Открытая передача применяется при параллельных валах. Параллельное расположение валов является самым простым и удобным для устройства ременной передачи и благоприятным для работы ремня. На каждый из валов надевают шкив, через который перекидывают ремень. При этом оба шкива вращаются в одном направлении.

Если направление вращения шкива совпадает с направлением движения часовой стрелки, то говорят, что шкив вращается по часовой стрелке, если же оно не совпадает, то шкив вращается против часовой стрелки.

В каждой паре шкивов, связанных ременной передачей, различают ведущие и ведомые шкивы. Шкив, получающий движение от своего вала и передающий его ремню, называется ведущим, а получающий движение от ремня и передающий его валу, — ведомым.

На рис. 1, а показана открытая ременная передача. Шкив Ох является ведущим. Стрелка на рисунке указывает, что он вращается по часовой стрелке. Ведомый шкив 02 будет тоже вращаться по часовой стрелке.

Если нужно получить вращение ведомого шкива в сторону, противоположную вращению ведущего шкива, то пользуются перекрестной передачей (рис. 1,б). При этом ведущий шкив 01 вращается по часовой стрелке, а ведомый 02 будет вращаться против часовой стрелки. Валы расположены параллельно между собой.

Если валы расположены перпендикулярно друг другу, то применяют полуперекрестную передачу (рис. 1, в).

Рис. 1. Виды ременных передач: а — открытая, б — перекрестная, в — полуперекрестная, г — поперечное сечение клиновидного ремня, д — схема передачи вращения, с — поперечное сечение поликлиновидного ремня

В приводах машин применяют плоские ремни — кожаные, хлопчатобумажные цельнотканые, хлопчатобумажные шитые, тканые и прорезиненные и клиновидные. В станках применяют главным образом кожаные, прорезиненные и клиновидные. На рис. 1,г показано сечение клиновидного ремня: он состоит из нескольких рядов прорезиненной ткани, нескольких рядов корда (толстые крученые хлопчатобумажные нити), слоя резины и обертки из прорезиненной ткани.

На рис. 1, д показана клиноременная передача. Каждый из ремней укладывают в «свой» желобок на ободе шкива. При этом ремень утапливается в желобке настолько, что не касается его дна своей нижней поверхностью.

Получили распространение поликлиновидные ремни рис. 1, е. Это бесконечные плоские ремни, на внутренней поверхности которых имеются клиновые выступы, выполненные по форме клиновидных ремней (число их от 2 до 36). Выступы эти входят в соответствующие впадины шкивов.

Основным недостатком ременной передачи является проскальзывание ремня, зависящее от натяжения ремня и величины дуги, на которой ремень охватывает шкивы. При различных диаметрах шкивов в худшем положении находится меньший шкив, у которого величина охвата ремня небольшая.

Чтобы увеличить натяжение ремня и величину охвата у меньших шкивов, применяют натяжные ролики (рис. 2, а). Диаметр натяжного ролика берется равным 0,8 – 1,0 диаметра малого шкива. Он располагается на ведомой ветви у малого шкива. За счет тяжести ролика, а при необходимости и дополнительного груза или пружины, осуществляется постоянное натяжение ремня. Это обеспечивает большой угол охвата ремнем шкива, улучшает условия работы передачи, позволяет уменьшать межосевое расстояние.

Во всех видах ременных передач применяют натяжной вал. Натяжение ремня выполняется периодически путем перемещения одного из валов (рис. 2, б, в).

Способы натяжения ремня: — электродвигатель с малым шкивом устанавливается на салазки и может перемещаться по ним. Натяжение выполняется винтом; с помощью качающейся плиты. Плита крепится шарнирно, ее положение фиксируется винтом. Натяжение осуществляется за счет силы тяжести двигателя и плиты; с помощью груза. Груз оттягивает один из валов и обеспечивает автоматическое регулирование натяжения.

Рис. 2. Способы натяжения ременных передач: а — натяжным роликом, б — салазками с установленным двигателем, в — силон тяжести электродвигателя, установленного на качающейся плите

Первые два способа применяются во всех видах технологического оборудования для любых ременных передач. Плоские ремни после вытяжки укорачивают с последующими сшивкой и склеиванием.

Сборка шкивов. Шкивы обычно изготовляются литыми из чугуна или стали. Выполняются они или со спицами, или со сплошным диском, в котором могут быть сделаны отверстия для уменьшения массы шкива. Шкивы могут быть цельными и разъемными. При расположении шкива на конце вала применяют цельные шкивы, а при расположении между подшипниками — разъемные.

Шкивы бывают одноступенчатые и многоступенчатые. На многоступенчатом шкиве имеется несколько ступеней различного диаметра.

Шкивы для клиноременной передачи по конструкции отличаются от гладких шкивов только наличием на ободе призматических канавок.

Рабочие неразъемные шкивы монтируются на валу с тугой или напряженной посадкой. Если шкив устанавливается на выступающей из подшипника шейке вала, то она может быть конической (рис. 3, а) или цилиндрической (рис. 3, б) с призматической или клиновой шпонкой. На цилиндрическом валу с призматической шпонкой делают буртик (рис. 3, в) для фиксирования положения шкива, а чтобы шкив не сдвинулся во время работы, его дополнительно крепят гайкой (рис. 3, г). Если шкив крепится клиновой шпонкой (рис. 3, в), то дополнительного крепления делать не требуется.

Установка шкива на клиновой шпонке применяется лишь в тихоходных и неответственных передачах, когда не требуется точной посадки, так как клиновая шпонка смещает ось ступицы, а при небольшой длине ее появляется перекос, что недопустимо в быстроходных тяжело нагруженных передачах. При использовании призматической шпонки смещение оси ступицы шкива значительно меньше и такие соединения являются более точными.

Если требуется весьма высокая точность, применяют шлицевые соединения – (рис. 3, г). При таком виде соединения шкивы центрируются лучше, чем на шпонках, увеличивается прочность и меньше изнашивается место посадки.

Рис. 3. Схемы сборки шкивов на валах: а – на коническом конце вала, б — на цилиндрическом конце вала со шпонкой, в — установка шкива с креплением клиновой шпонкой, г — посадка шкива на шлицевом валу; 1 – вал, 2 — шпонка, 3 – стопорный винт

Для посадки шкива на вал применяют винтовые приспособления, например стяжные скобы. Разъемный хомутик (рис. 4) надевают на вал и упирают в его буртик. Затем между спицами шкива пропускают тяги, а к торцу ступицы шкива под-кладывают планку, в которую упирается винт. Поворачивая винт и слегка ударяя через подкладку в разных местах по наружной поверхности ступицы, постепенно надвигают шкив на вал. Удары устраняют заедание шкива на валу вследствие возможных перекосов.

Разъемные шкивы можно устанавливать в любом месте по длине вала. Сборка шкива заключается в соединении шпильками двух его половинок. Проверка правильности посадки шкивов на вал сводится к проверке на биение.

Биение шкивов вызывает быстрый износ подшипников, а у передач точных быстроходных металлорежущих станков способствует повышению вибраций, увеличивающих шероховатость поверхности обрабатываемых деталей. Причинами биения шкивов являются: изгиб вала, неправильная механическая обработка шкивов и неправильная посадка их на вал при сборке.

Рис. 4. Схема посадки шкива с помощью стяжной скобы а — на биение, б — взаимной параллельности валов с помощью шнура с гирями, в — металлической линейкой, г — шнуром; I — стрелки, 2 — гиря, 3 — шкивы

Рис. 5. Схемы проверки собранного шкива:

Биение шкивов проверяют рейсмасом-чертилкой или индикатором. При проверке биения индикатором отсчет ведут по циферблату .индикатора (рис. 5, а), а при проверке чертилкой величину биения определяют щупом.

Проверяют два параллельных вала с помощью стрелок и отвеса (рис. 5,6). На концах валов укреплены стрелки, концы которых соприкасаются со шнуром. При повороте валов на 180° стрелки должны вновь соприкоснуться со шнуром. Проверку выполняют также с помощью линейки — рис. 5, в, с помощью шнура — рис. 5, г (при натягивании шнура между ободами шкивов и шнуром должен быть одинаковый зазор).

После проверки на биение надевают ремень. Для этого шкивы вращают вручную. Сначала ремень надевают на ведущий шкив, затем — на ведомый. Для надевания пользуются крючками или наводками.

Читать далее:

Балансировка деталей

Статьи по теме:

pereosnastka.ru

раздвижной шкив - патент РФ 2439397

Изобретение относится к раздвижному шкиву. Раздвижной шкив содержит множество смежных сегментов. Каждый сегмент выполнен с возможностью радиального перемещения и скользяще зацеплен со штифтовым элементом. Каждый штифтовой элемент имеет зацепление с каждым сегментом, так что каждый сегмент выполнен с возможностью перемещения в направлении по существу под углом к радиальному направлению вдоль каждого штифтового элемента. Раздвижной шкив содержит также направляющий элемент, выполненный с возможностью перемещения и зацепленный с каждым сегментом для пространственного расположения каждого сегмента относительно другого сегмента, множество противовесов, каждый из которых соединен с возможностью взаимодействия с каждым сегментом и выполнен с возможностью взаимодействующего зацепления с каждым штифтовым элементом, причем каждый противовес прикладывает силу, противодействующую центростремительной силе сегмента. Каждый штифтовой элемент соединен со ступицей. Изобретение относится также к системе ременного привода, содержащей упомянутый раздвижной шкив. В результате создан раздвижной сегментный шкив, в котором эффективный диаметр задается переменно в соответствии с приложенным внешне крутящим моментом. 2 н. и 8 з.п. ф-лы, 22 ил.

Область техники, к которой относится изобретение

Изобретение относится к раздвижному шкиву и более конкретно - к раздвижному сегментному шкиву, имеющему эффективный диаметр, который задается переменно в соответствии с приложенным внешне крутящим моментом.

Уровень техники, к которому относится изобретение

Известно, что ременной привод вспомогательного устройства для гибридных электрических транспортных средств может включать в себя стартер/генератор с ременным приводом. Для такой системы обеспечено специальное натяжение ремня для соответствия обоим режимам работы: пусковому и генераторному. В системах предшествующего уровня техники могут использоваться два натяжных устройства, например гидравлическое натяжное устройство установлено на ведомой ветви ремня генератора переменного тока, и механическое натяжное устройство пружины кручения установлено на ведущей ветви ремня генератора переменного тока.

Представителем уровня техники является патент США № 3935751 (1976 г.), который раскрывает устройство бесступенчатого изменения скорости и более конкретно - конструкции автоматического устройства изменения скорости, подходящего для транспортного средства или подобного, центробежная сила изменяющего устройства производится высокоскоростным вращением средства вращения, которое позволяет множеству кулачковых блоков, установленных шарнирно на вращающемся диске, раздвигаться наружу, чтобы увеличить его наружный диаметр, и который после отдачи двигательной силы может производить автоматически неодинаковые передаточные числа, различные по величине, вследствие изменения упомянутых рабочих наружных диаметров.

Требуется раздвижной сегментный шкив, имеющий эффективный диаметр, который задается переменно в соответствии с приложенным внешне крутящим моментом. Настоящее изобретение отвечает этому требованию.

Сущность изобретения

Основным аспектом изобретения является обеспечение раздвижного сегментного шкива, имеющего эффективный диаметр, который задается переменно в соответствии с приложенным внешне крутящим моментом.

Другие аспекты изобретения будут указаны или пояснены следующим описанием изобретения и сопровождающими чертежами.

Изобретение содержит раздвижной шкив, содержащий множество смежных сегментов, причем каждый сегмент выполнен с возможностью радиального перемещения, каждый сегмент скользяще зацеплен со штифтовым элементом, причем каждый штифтовой элемент имеет зацепление с каждым сегментом, так что каждый сегмент выполнен с возможностью перемещения в направлении по существу под углом ( ) к радиальному направлению вдоль каждого штифтового элемента, направляющий элемент, выполненный с возможностью перемещения и зацепленный с каждым сегментом для пространственного расположения каждого сегмента относительно другого сегмента, противовес, соединенный с возможностью взаимодействия с каждым сегментом и выполненный с возможностью взаимодействующего зацепления с каждым штифтовым элементом, причем каждый противовес прикладывает силу, противодействующую центростремительной силе сегмента, и каждый штифтовой элемент соединен со ступицей.

Краткое описание чертежей

Сопровождающие чертежи, которые включены в и составляют часть описания, демонстрируют предпочтительные варианты выполнения настоящего изобретения и совместно с описанием служат для пояснения принципов изобретения.

Фиг.1 изображает раздвижной шкив в разобранном виде.

Фиг.2 - элемент ступицы.

Фиг.3 - элемент штифтового элемента сегмента.

Фиг.4 - элемент направляющей сегмента.

Фиг.5 - элемент сегмента.

Фиг.6 - элемент стопора сегмента.

Фиг.7 - элемент противовеса.

Фиг.8 - элемент сжимаемого элемента.

Фиг.9 - элемент торцевой крышки.

Фиг.10 - частичный элемент ступицы раздвижного шкива.

Фиг.11 - частичный элемент раздвижного шкива.

Фиг.12 - элемент сегмента раздвижного шкива.

Фиг.13 - элемент сегмента раздвижного шкива и противовес.

Фиг.14 - вид в перспективе раздвижного шкива.

Фиг.15 - вид в перспективе раздвижного шкива в закрытом положении.

Фиг.16 - вид в перспективе раздвижного шкива в частично открытом положении.

Фиг.17 - вид в перспективе раздвижного шкива в полностью открытом положении.

Фиг.18 - вид в сечении раздвижного шкива.

Фиг.19 - схематичный вид системы ременного привода, использующей раздвижной шкив.

Фиг.20 - схематичный вид силовой схемы свободного тела сегментной системы.

Фиг.21 - график зависимости силы от угла паза.

Фиг.22 - элемент шкива, показанный на Фиг.17.

Подробное описание предпочтительного варианта выполнения

Фиг.1 изображает раздвижной шкив в разобранном виде. Шкив 100 содержит ступицу 10, стопор 20 сегмента, штифтовые элементы 30 сегмента, направляющую 40 сегмента, сегменты 50, противовесы 60, сжимаемый элемент 70 и торцевую крышку 80. Узел удерживается вместе крепежами 90, которые могут содержать винты или болты. Крепежи 90 выступают из торцевой крышки 80 к ступице 10.

Фиг.2 изображает элемент ступицы. Ступица 10 содержит упор 11 для принятия каждого штифтового элемента 30 сегмента. Упоры 11 расположены по кольцу на ступице 10. Ступица 10 также содержит обод 12, причем обод 12 выступает в осевом направлении из ступицы 10. Для прикрепления к вспомогательному устройству или другой установочной поверхности установочный вал проходит через отверстие 13, например, см. Фиг.18. Крепежи 90 зацепляют отверстия в ступице 10.

Фиг.3 изображает элемент штифтового элемента сегмента. Каждый штифтовой элемент 30 сегмента зацепляет ступицу 10. Каждый сегмент 50 скользяще зацепляет штифтовой элемент 30 сегмента. Каждый штифт 30 сегмента содержит наружную поверхность 31, которая зацепляет каждый сегмент 50 скользящим зацеплением с каждым пазом 53. Каждый штифтовой элемент 30 сегмента содержит слегка изогнутую форму (см. Фиг.15), имеющую радиус r2, который облегчает перемещение сегмента 50, как описано где-либо в этом описании. Каждый штифтовой элемент 30 сегмента является средством, посредством которого каждый сегмент 50 и противовес 60 удерживаются в шкиве 100 во время вращения шкива.

Фиг.4 изображает элемент направляющей сегмента. Направляющая 40 сегмента содержит клиновидные элементы 41, которые проходят радиально наружу, причем вершина направлена радиально внутрь. Зазор 42 расположен между каждым элементом 41. Элемент 52 сегмента расположен в каждом зазоре 42. Направляющая 40 дополнительно содержит кольца 43, 44. Назначением колец 43, 44 является надлежащее пространственное расположение каждой направляющей 40 сегмента.

Направляющая 40 сегмента не жестко соединена со ступицей 10, или торцевой крышкой 80, или с любым сегментом 50. То есть направляющая 40 сегмента «плавает» между каждым сегментом 50 и ступицей 10, см. Фиг.18. Это, в свою очередь, позволяет направляющей 40 сегмента частично вращаться внутри шкива, что необходимо для обеспечения каждому сегменту 50 свободы перемещения радиально и по окружности, в то же время оставаясь правильно выровненным со штифтовым элементом 30 сегмента и с каждым смежным сегментом 50.

В этом предпочтительном варианте выполнения элемент 30 описан как штифтовой элемент сегмента. Однако функция штифтового элемента 30 сегмента выполняется поверхностью 31 штифтового элемента 30 сегмента. Поверхность 31 может быть также выполнена посредством продолжения консольного участка или другого радиального выступа из ступицы 10 или торцевой крышки 80 в положении, в котором имеется контакт с пазом 53, таким образом, чтобы контролировать положение сегмента 50.

Фиг.5 изображает элемент сегмента. Шкив 100 содержит множество сегментов 50, расположенных по наружному периметру. Сегмент 50 содержит изогнутый участок 51. Участок 51 содержит поверхность 54, которая зацепляет ремень (не показан). Поверхность 54 показана имеющей многореберный профиль, хотя профили плоского ремня и одиночного v-образного ребра также являются подходящими.

Элемент 52 проходит из участка 51 радиально наружу к центру шкива. Элемент 52 обычно расположен по нормали к участку 51. Элемент 52 содержит паз 53 и отверстие 55. Противовес 60 зацепляет каждый сегмент 50 посредством отверстия 55, см. Фиг.7. Например, каждый сегмент может иметь массу порядка приблизительно 8 г.

Фиг.6 изображает элемент стопора сегмента. Стопор 20 сегмента имеет форму кольца и может содержать эластомерный или другой эластичный материал, который может включать в себя пластик, натуральный каучук, или синтетический каучук, или их эквиваленты или комбинации. Стопор 20 сегмента служит в качестве самого радиально внутреннего ограничителя перемещения каждого сегмента 50.

Фиг.7 изображает элемент противовеса. Противовес 60 содержит штифт 61, который шарнирно зацепляет отверстие 55 в сегменте 50. Противовес 60 имеет заданную массу, которая служит для противодействия центростремительной силе, сообщаемой каждым сегментом посредством вращения шкива во время использования. Вырез 62 зацепляет с возможностью взаимодействия штифтовой элемент 30 сегмента. Большая часть массы противовеса расположена в кулачке 63. Например, каждый противовес может иметь массу порядка приблизительно 8 г.

Фиг.8 изображает элемент сжимаемого элемента. Сжимаемый элемент 70 содержит эластомерный или другой эластичный материал, который может включать в себя пластик, натуральный каучук, или синтетический каучук, или их эквиваленты или комбинации. При работе каждый противовес 60 вращается вокруг штифта 61 и штифтового элемента 30 сегмента таким образом, что вызывает соприкосновение каждого противовеса со сжимаемым элементом 70. Сжимаемый элемент 70 служит в качестве эластичного средства остановки перемещения каждого противовеса в заданном положении. В большинстве случаев положение, в котором каждый противовес 60 зацепляет сжимаемый элемент 70, обычно соответствует наибольшему радиальному положению каждого сегмента 50.

Фиг.9 изображает элемент торцевой крышки. Торцевая крышка 80 обычно имеет плоскую и круглую форму. Каждый упор 81 принимает конец штифтового элемента 30 сегмента. Каждый упор 81 выравнивается с соответствующим упором 11 на ступице 10.

Крепежи 90 соединяют торцевую крышку 80 с отверстиями в ободе 12 ступицы. Крепежи 90 содержат винты или любой другой подходящий крепеж, известный в данной области техники.

Фиг.10 изображает частичный элемент ступицы раздвижного шкива. Штифтовые элементы 30 сегмента изображены зацепленными со ступицей 10 в упорах 11. Стопор 20 сегмента изображен зацепленным вокруг обода 12.

Фиг.11 изображает частичный элемент раздвижного шкива. Направляющая 40 сегмента расположена смежно со ступицей 10. Штифтовые элементы 30 сегмента проходят через кольца 43, 44 направляющей 40. Каждый штифтовой элемент 30 сегмента выступает через каждый зазор 42 между каждым элементом 41. Каждый штифтовой элемент сегмента проходит в осевом направлении по существу параллельно оси вращения A-A. Направляющая 40 сегмента не прикреплена ни к ступице 10, ни к штифтовым элементам 30 сегмента, а взамен свободно удерживается в этом положении посредством взаимодействия различных описанных компонентов. Это обеспечивает направляющей 40 сегмента свободу перемещения в ответ на перемещения сегментов 50.

Фиг.12 изображает элемент сегмента раздвижного шкива. Элемент 52 скользяще зацеплен в зазоре 42 между каждым элементом 41. Зазор 42 достаточно широк, чтобы позволить элементу 52 перемещения со скольжением через паз 53 вдоль штифта 30 сегмента, то есть паз 53 перемещается со скольжением вдоль штифтового элемента 30 сегмента. Паз 53 расположен под углом относительно радиального направления в диапазоне приблизительно от 30° до 50°, см. Фиг.20.

Фиг.13 изображает элемент сегмента раздвижного шкива и противовес. Противовес 60 шарнирно сцеплен с сегментом 50 штифтом 61, который поворотно вставлен в отверстие 55. Штифтовой элемент 30 сегмента зацепляет вырез 62. Противовес 60 и направляющая 40 сегмента полностью помещаются в ширину сегмента 50. Ширина расположена по вертикальной оси на Фиг.13, параллельно штифтовому элементу 30 сегмента. Поверхность 54 сегмента имеет многореберный профиль для зацепления многореберного ремня (не показан).

Фиг.14 изображает вид в перспективе раздвижного шкива. Элемент 70 расположен вокруг обода 12. Торцевая крышка 80 и крепежи 90 опущены с этого вида в перспективе. Сегменты 50 показаны в частично открытом положении. Штифты 120 выравнивают ступицу 10 с торцевой крышкой 80.

Фиг.15 изображает вид в перспективе раздвижного шкива в закрытом положении. Множество сегментов 50 расположены смежно по окружности шкива 100. Шкив 100 содержит взаимодействующие комбинации сегментов, причем каждая комбинация содержит сегмент 50, штифтовой элемент 30 сегмента и противовес 60. Каждый сегмент 50 надлежащим образом расположен на окружности шкива смежными сегментами 50. Шкив на Фиг.15 показан в «закрытом» положении, то есть каждый сегмент 50 соприкасается с каждым смежным сегментом 50. Каждый противовес 60 слегка опирается на элемент 70.

Каждый сегмент в элементе 30 содержит радиус r2. Радиус r2 позволяет каждому пазу 53 перемещаться по дуге, по мере того как каждый сегмент 50 перемещается в радиальном направлении, как показано на Фиг.16.

Фиг.16 изображает вид в перспективе раздвижного шкива в частично открытом положении. Эта фигура 16 изображает шкив частично раздвинутым, что будет иметь место, когда шкив вращается. Каждый сегмент 50 переместился радиально наружу на заданное расстояние, и при этом паз 53 переместился частично вдоль штифта 30 сегмента. Каждый противовес 60 частично повернулся вокруг штифта 61. Это происходит вследствие того, что каждый противовес 60 также опирается на каждый штифтовой элемент 30 сегмента в каждом вырезе 62.

Например, по мере того как каждый сегмент 50 перемещается радиально наружу, он также имеет компоненту перемещения в направлении «D». По мере того как сегмент 50 перемещается в направлении «D», также перемещается отверстие 55 и, следовательно, противовес 60. Небольшое перемещение каждого противовеса 60 в направлении «D» вызывает опирание каждого выреза 62 на штифт 30 сегмента. Фактически, контакт между вырезом 62 и штифтом 30 сегмента вызывает поворот каждого противовеса 60 вокруг штифта 30 сегмента в вырезе 62 и вокруг штифта 61. Зацепление со штифтом 30 и, следовательно, с поверхностью 31 штифтового элемента сегмента, в свою очередь, удерживает каждый сегмент 50 и противовес 60 в надлежащем положении внутри шкива 100. Являясь следующей частью этого перемещения, направляющий элемент 40 также частично поворачивается, для того, чтобы поддерживать надлежащее выравнивание каждого сегмента относительно других сегментов.

Фиг.17 изображает вид в перспективе раздвижного шкива в полностью открытом положении. По мере того как каждый сегмент 50 перемещается радиально наружу под действием центростремительной силы, эффективный диаметр шкива увеличивается, и зазор 57 между каждым сегментом расширяется. Предел радиального перемещения наружу каждого сегмента 50 определен зацеплением каждого противовеса с элементом 70. В конце концов, контакт с элементом 70 останавливает любое дальнейшее перемещение противовеса 60 внутрь, что, в свою очередь, останавливает любое дальнейшее перемещение каждого сегмента 50 наружу.

Фиг.18 изображает вид в сечении раздвижного шкива. Раздвижной шкив 100 обычно устанавливается на вращающемся валу «S». Вал «S» может продолжаться от вспомогательного устройства, такого, которое может использоваться в моторе или двигателе (не показаны). Вспомогательное устройство может содержать генератор переменного тока или мотор-генератор, или водяной насос, или насос управления силовой установкой, или другое вспомогательное устройство вращения. Шкив 100 прикреплен к концу вала «S» с резьбой, используя гайку «N».

Действующее передаточное число системы, показанное на Фиг.19, может быть изменено посредством изменения эффективного диаметра раздвижного шкива, которое вызывается перемещением наружу сегментов 50.

Например, раздвижной шкив, имеющий «закрытый» диаметр приблизительно 60 мм, может раздвинуться до диаметра приблизительно 65 мм, при частоте вращения приблизительно 4000 об/мин. Увеличение диаметра шкива вызовет падение угловой скорости шкива и, следовательно, вспомогательного вала (см. «S», Фиг.18) в отношении:

Скорость1×Диаметр 1=Скорость2×Диаметр2

Решение:

Скорость2=[(4000 об/мин)×60 мм]/65 мм

Скорость2=3692 об/мин

Это показывает падение угловой скорости вспомогательного устройства, которое пропорционально увеличению в диаметре. По мере того как угловая скорость системы возрастает, пропорциональное падение скорости вспомогательного устройства может иметь место. Раздвижной шкив подходит для широкого спектра частот вращения, например, до приблизительно 14000 об/мин.

Этот пример предложен только для цели иллюстрации и не предполагает ограничения размеров, вариантов выполнения или применения шкива по изобретению.

Фиг.19 изображает схематичный вид системы ременного привода, использующей раздвижной шкив. В этом примере шкив по изобретению соединен с мотором/генератором. Система также содержит ремень B, направляющий ролик, натяжное устройство и шкив, прикрепленный к коленчатому валу. Этот пример системы может использоваться в обычных гибридных двигателях внутреннего сгорания. В режиме генератора коленчатый вал приводится в движение ремнем B. В режиме пуска мотор/генератор используется, чтобы приводить в движение ремень B и, следовательно, чтобы вращать коленчатый вал и, следовательно, запустить двигатель, к которому прикреплена система ременного привода.

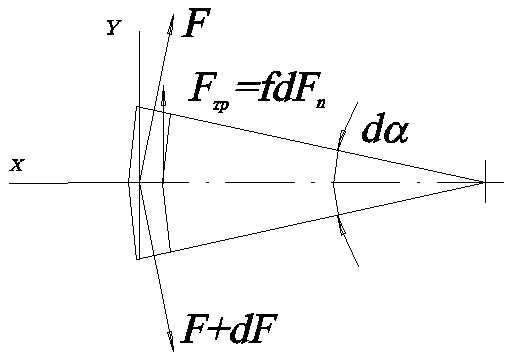

Фиг.20 изображает схематичный вид силовой схемы свободного тела сегментной системы. В первом режиме работы сегменты 50 раздвижного шкива располагаются в самом радиально внутреннем положении, как на Фиг.15. В этом режиме шкив имеет наименьший диаметр. Паз 53 для каждого сегмента 50 по существу выровнен по центру штифтового элемента 30. Хотя шкив вращается, нет момента, прикладываемого к шкиву ремнем, следовательно, отсутствует «крутящая» сила TB, действующая по нормали к центростремительной силе FC, чтобы поджимать сегмент 50 в направлении, перпендикулярном радиальному направлению. Другими словами, сила TB действует по существу по касательной к поверхности 54 каждого сегмента по отношению к окружности шкива. Каждый противовес 60 прикладывает силу (FCW), которая по существу уравновешивает силу FC, таким образом, ни один сегмент 50 не перемещается радиально наружу. Более того, сила, прикладываемая противовесом (FCW), оказывает действие по втягиванию каждого сегмента, как только крутящий момент ремня удаляется.

Когда крутящий момент ремня приложен к каждому сегменту, прикладывается сила TB по существу по нормали к центростремительной силе FC. Боковая сила TB заставляет паз 53 для каждого сегмента 50 перемещаться вдоль каждого штифта 30. Такое боковое перемещение в сочетании с радиально наружной центростремительной силой FC превосходит силу, прикладываемую противовесом (FCW), что вызывает перемещение каждого сегмента 50 радиально наружу, чье перемещение, в свою очередь, увеличивает эффективный диаметр шкива. Хотя ремень только зацепляет и передает крутящий момент не всем сегментам 50 единовременно, любое перемещение одного сегмента равным образом передается всем другим сегментам посредством направляющего элемента 40. Следовательно, перемещение одного сегмента повторяется всеми сегментами.

Шкив чувствителен к крутящему моменту, то есть эффективный диаметр шкива изменяется в зависимости от крутящего усилия (T B), прикладываемого ремнем к каждому сегменту шкива.

В этом примере угол ( ), составляющий приблизительно 45°, является достаточным для обеспечения надлежащего натяжения ремня во время режима пуска. В режиме генератора сегменты складываются радиально внутрь, и в результате шкив имеет наименьший эффективный диаметр. В каждом случае раздвижной шкив соединен с мотором/генератором.

Величина силы FC, необходимая, чтобы вызвать перемещение наружу каждого сегмента 50 (и, следовательно, всех сегментов 50), есть функция угла ( ), а также сил трения, вызываемых перемещением со скольжением каждого из описанных компонентов, например, см. Фиг.21. Фиг.21 изображает график зависимости центростремительной силы от угла паза.

«Режим пуска» относится к использованию мотора/генератора в качестве стартера для пуска двигателя внутреннего сгорания посредством приведения в движение ремня B и, следовательно, вращения коленчатого вала двигателя. «Режим генератора» относится к использованию мотора/генератора в качестве генератора для перезарядки системы аккумулятора транспортного средства (не показана). В режиме генератора мотор/генератор приводится в движение коленчатым валом двигателя внутреннего сгорания посредством ремня B.

Фиг.22 изображает элемент шкива, показанный на Фиг.17. Фигура в целом демонстрирует комбинацию сегмента 50, противовеса 60, штифтового элемента 30 сегмента и направляющего элемента 41. Фиг.22 изображает сегмент 50 в открытом положении, поскольку штифтовой элемент 30 сегмента изображен на одном конце паза 53. Штифтовой элемент 30 сегмента также изображен зацепленным с вырезом 62. Зазор 42 между элементами служит для удерживания каждого сегмента радиально выровненным, так как каждый сегмент перемещается радиально наружу. Это объясняется тем, что по мере того как шкив «открывается», каждый сегмент 50 перемещается от каждого из его соседей. Следовательно, направляющий сегмент 40 обеспечивает надлежащее расположение и выравнивание, по мере того как сегмент перемещается наружу и, следовательно, из контакта со смежными сегментами.

Хотя здесь был описан вариант изобретения, специалистам в данной области техники понятно, что изменения могут быть сделаны в конструкции и положении частей, не отклоняясь от сущности и объема изобретения, описанного здесь.

ФОРМУЛА ИЗОБРЕТЕНИЯ