Методические рекомендации. Урал 375 установка зажигания

Методические рекомендации по основам эксплуатации подвижного состава, технике безопасности и охране труда на автомобильном транспорте. Часть I

Методические рекомендации по основам эксплуатации подвижного состава, технике безопасности и охране труда на автомобильном транспорте. Часть I

ackground: white;mso-layout-grid-align:none;text-autospace:none'>Регулировка зазора производится в следующем порядке:провернуть валик распределителя до тех пор, пока выступ кулачка не отошлет подушку рычажка так, что между контактами установится наибольший зазор;

ослабить винт, крепящий стойку подвижного контакта, и повернуть отверткой эксцентрик (находящийся в развиле стойки) так, чтобы в зазор между контактами плотно входил щуп толщиной 0,4 мм;

затянуть винт, крепящий стойку подвижного контакта, и снова проверить зазор щупом; щуп должен быть чистым, перед использованием его следует протереть бензином;

пустить двигатель и прослушать его работу.

д) УРАЛ-375Д

Зазор между контактами прерывателя регулировать в пределах 0,3 - 0,4 мм следующим образом:

провернуть валик распределителя в такое положение, при котором выступ кулачка отошлет подушку рычажка на наибольший зазор между контактами;

ослабить винт, крепящий стойку неподвижного контакта и провернуть отверткой эксцентрик, находящийся в развилке стойки так, чтобы в зазор между контактами плотно входил щуп толщиной 0,4 мм без отжима рычажка.

Затянуть винт, крепящий стойку неподвижного контакта и снова проверить зазор щупом (щуп предварительно протереть бензином):

пустить двигатель и прослушать его работу.

4.1.5 Установка зажигания

а) УАЗ-469

1. Снять крышку распределителя и ротор, проверить состояние и величину зазора (0,35 - 0,45 мм) между контактами прерывателя. Поставить ротор на место.

2. Вывернуть свечу 1-го цилиндра:

3. Закрыть пальцем отверстие для свечи 1-го цилиндра, провернуть коленчатый вал двигателя пусковой рукояткой до начала выхода воздуха из-под пальца. Это произойдет в начале хода сжатия в 1-м цилиндре.

4. Убедившись, что сжатие началось, осторожно проворачивать вал двигателя до совпадения отверстия на шкиве с отметкой на крышке распределительных шестерен.

5. Уточнить установку момента зажигания с помощью октан-корректора, прослушивать работу двигателя при движении автомобиля. Для этого прогреть двигатель до температуры 80 - 85° С и двигаться на прямой передаче по ровной дороге со скоростью 30 - 35 км/ч; дать автомобилю разгон, резко нажав до отказа на педаль дроссельной заслонки. Если при этом будет наблюдаться незначительная и кратковременная детонация, то установка момента зажигания сделана правильно.

б) ГАЗ-69

1. Установка зажигания производится по меткам на маховике. Для определения В.М.Т. служит стальной шарик, запрессованный в обод маховика.

Кроме того, на маховике нанесена белая предупредительная черта и по обе стороны от В.М.Т. сделана шкала на 12°.

2. Установка зажигания двигателя автомобиля должна быть сделана с большой точностью, так как даже при небольших ошибках в установке резко возрастает расход топлива, падает мощность двигателя.

3. Для проверки правильности установки зажигания прогреть двигатель до температуры 70 - 80° С. Двигаясь на прямой передаче по ровной дороге со скоростью 25 - 30 км/ч, резко и до отказа нажать педаль дроссельной заслонки. Если при этом будет наблюдаться незначительная и кратковременная детонация, значит установка момента зажигания сделана правильно.

в) ГАЗ-24

При установке зажигания необходимо соблюдать следующий порядок:

1. Снять крышку распределителя и ротор, проверить величину. зазора между контактами прерывателя; в случае необходимости отрегулировать зазор.

2. Поставить ротор на место. Вывернуть свечу первого цилиндра.

3. Закрыть пальцем отверстие свечи первого цилиндра и поворачивать коленчатый вал двигателя пусковой рукояткой до момента, при котором начнется выход воздуха из-под пальца.

Это произойдет в начале такта сжатия в первом цилиндре.

Убедившись, что сжатие началось, осторожно проворачивать коленчатый вал двигателя до совпадения установочного штифта с первым пазом на ободке шкива коленчатого вала.

4. Для проверки правильности установки зажигания прогревают двигатель до температуры 85 - 90°С.

Двигаясь на прямой передаче по ровной дороге со скоростью 30 - 35 км/ч, резко нажимают до отказа на педаль управления дроссельной заслонкой.

Если при этом будет прослушиваться незначительная и кратковременная детонация - зажигание установлено правильно.

г) ГАЗ-66 и ГАЗ-53А

1. Снять крышку распределителя (при экранированном электрооборудовании снимается предварительно экран) и ротор, проверить и при необходимости отрегулировать зазор между контактами прерывателя (0,3 - 0,4 мм).

2. Поставить ротор на место.

3. Вывернуть свечу 1-го цилиндра.

4. Закрыть пальцем отверстие свечи 1-го цилиндра, проворачивать коленчатый вал двигателя пусковой рукояткой до момента начала выхода воздуха из-под пальца.

Это произойдет в начале такта сжатия в 1-м цилиндре.

5. Убедившись, что сжатие началось, осторожно проворачивать вал двигателя до совпадения указателя установочного штифта с меткой на маховике коленчатого вала. У ГАЗ-53 проворачивать вал двигателя до совпадения четвертого деления указателя с меткой на шкиве коленчатого вала.

6. Убедиться в том, что ротор стоит против внутреннего контакта крышки, соединенного с проводом, идущим к свече 1-го цилиндра.

7. Гайками плавной настройки установить шкалу октан-корректора на нулевое деление.

8. Ослабить гайку крепления распределителя и немного повернуть корпус распределителя по ходу часовой стрелки, чтобы контакты прерывателя замкнулись.

9. С помощью дополнительных проводов подсоединить переносную лампу к «массе» и клемме низкого напряжения на прерывателе.

10. Включить зажигание и осторожно поворачивать корпус распределителя против часовой стрелки до момента, когда загорится переносная лампа (начало размыкания контактов).

Эту операцию необходимо провести особенно тщательно. Остановить вращение распределителя нужно точно в момент вспышки лампочки. Если это не удалось, операцию нужно повторить.

11. Удерживая корпус распределителя от поворачивания, затянуть винт, поставить крышку и центральный привод на место.

12. Проверить правильность присоединения проводов от свечей зажигания, начиная с 1-го цилиндра. Провода должны быть присоединены в порядке 1-5-4-2-б-3-7-8, считая по ходу часовой стрелки.

13. Уточнить установку момента зажигания с помощью октан-корректора, прослушивая работу двигателя при движении автомобиля. Установку зажигания необходимо уточнить, не ослабляя; винта крепления распределителя.

д) ЗИЛ-131

1. Установить поршень первого цилиндра в верхней мертвой точке, для чего повернуть коленчатый вал до совмещения отверстия на шкиве коленчатого вала с меткой В.М.Т. на указателе установки, зажигания, расположенном на датчике ограничителя максимальной частоты вращения коленчатого вала.

2. Провернуть коленчатый вал двигателя на величину установленного угла опережения зажигания; для этого, вращая коленчатый вал двигателя пусковой рукояткой, совместить в конце второго оборота отверстие в шкиве коленчатого вала с риской «9» на указателе установки момента зажигания.

3. Снять крышку с распределителя, установить зазоры в цепи привода распределителя (взявшись за кулачок, повернуть против хода часовой стрелки до упора вал распределителя), включить зажигание и поворачивать корпус распределителя против хода часовой стрелки до появления искры между концом центрального привода, идущего от катушки зажигания и «массой».

При таком положении корпуса распределителя следует затянуть болт крепления пластины к распределителю.

4. Проверить правильность установки проводов в крышке распределителя в соответствии с порядком зажигания в цилиндрах: 1-5-4-2-6-3-7-8.

е) УРАЛ-375Д

Для установки зажигания на двигателе, если до этого не снимался привод распределителя, необходимо:

1. Снять с распределителя крышку, проверить и, в случае надобности, отрегулировать зазор между контактами прерывателя. Установить стрелку октан-корректора на нулевое деление, ослабить стопорный винт скобы октан-корректора и повернуть корпус распределителя по ходу часовой стрелки до замыкания контактов.

2. Включить зажигание и поворачивать корпус распределителя против хода часовой стрелки до появления искры между концом центрального провода, идущего от катушки зажигания и «массой» (зазор между концом провода и «массой» должен быть 2 - 3 мм) В этом положении корпуса распределителя затянуть болт крепления пластины к распределителю.

3. Затянуть стопорный винт скобы октан-корректора. Установить на место крышку распределителя и проверить правильность присоединения проводов к свечам (порядок работы цилиндров 1 - 5-4-2-6-3-7-8).

Окончательно проверяют правильность установки зажигания в дорожных условиях. Для этого двигатель прогреть до 70 - 80°С и при движении груженого автомобиля по горизонтальной ровной дороге на прямой передаче со скоростью 18 - 20 км/час нажать до отказа педаль управления дроссельными заслонками.

При этом в диапазоне скоростей 20 -25 км/час могут прослушиваться слабые детонационные стуки, полностью исчезающие при скорости 27 км/час. Если стуки не исчезают при скорости 27 км/час, необходимо поворотом гаек перемещать скобу октан-корректора в сторону знака «минус» до тех пор, пока детонация не исчезнет.

4.1.6. Регулировка установки света фар

Описание Текст документа

www.complexdoc.ru

Проверка и установка угла опережения впрыска топлива автомобиля Урал

Чтобы проверить или установить правильно угол опережения впрыска топлива, необходимо знать:

- у двигателя положение коленчатого вала при такте сжатия в первом цилиндре;

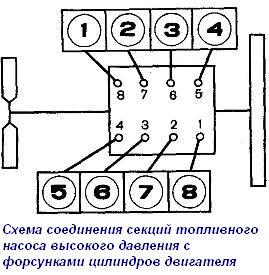

- у топливного насоса высокого давления положение кулачкового вала в начале подачи топлива восьмой секцией.

р ис. 1 ис. 1 |

Чтобы быстро и безошибочно определить и установить в указанные положения коленчатый вал двигателя и кулачковый вал топливного насоса высокого давления, на корпусе топливного насоса, автоматической муфте опережения впрыска топлива и заднем фланце ведущей полумуфты, нанесены метки. На рис. 2 эти метки соответственно обозначены «А», «В» и «С».

|

|

Угол опережения впрыска топлива установлен правильно, если метки «А» и «В» на корпусе топливного насоса и муфте опережения впрыска топлива совмещены, а метка «С» на заднем фланце ведущей полумуфты находится в верхнем положении, для установки заднего фланца 8 в положение, при котором метка «С» займет верхнее положение по фиксатору, необходимо отвернуть болты, и снять крышку нижнего люка картера сцепления. Вставляя ломик в отверстия маховика, повернуть коленчатый вал в положение, при котором метка «С» будет двигаться снизу вверх. В этот момент повернуть на 90˚ штифт фиксатора маховика и опустить его в глубокий паз. Продолжить вращение коленчатого вала ломиком за маховик до момента, когда фиксатор войдет в отверстие маховика. Это будет верхнее фиксированное положение метки «С» на фланце 8; при этом в первом цилиндре будет заканчиваться такт сжатия.

рис. 3 рис. 3 |

Совместить метки «А» и «В» на корпусе насоса и муфте опережения впрыска топлива, установить насос и закрепить болтами к блоку двигателя. Болты крепления насоса к блоку затягивать равномерно, в несколько приемов, в последовательности, показанной на рис. 3. Не нарушая взаимного совмещения положения меток «А» и «В» на корпусе насоса и муфте опережения впрыска топлива, соединить болтами 6 (см. рис. 2) верхний конец ведомой полумуфты 2 с передней пластиной 4. Установить штифт фиксатора в мелкий паз, повернуть коленчатый вал на один оборот, установить и затянуть второй болт 6.

р ис. 4 ис. 4 |

Когда на двигателе установлен компрессор и насос гидроусилителя, фланец 8 (особенно метку на фланце) увидеть затруднительно. В этом случае более удобно верхнее положение метки «С» на заднем фланце 8 ведущей полумуфты определить по клапанам. Для этого снять крышку головки первого цилиндра (рис. 4), и проворачивать коленчатый вал ломиком за маховик до начала закрытия всасывающего клапана (передний клапан от вентилятора). Перевести штифт фиксатора в глубокий паз и продолжить вращение коленчатого вала пока фиксатор не войдет в отверстие маховика. Это и будет фиксированное положение коленчатого вала, при котором метка «С» фланца 8 (см. рис. 2) будет находиться в верхнем положении.

После установки насоса на двигатель, подсоединения к нему привода управления, трубок подвода (отвода) масла, топливопроводов и трубок высокого давления дополнительно проверить и уточнить установку угла опережения впрыска топлива. Для этого рычаг 2 (см. рисунок) управления регулятором перевести в среднее рабочее положение и опустить до упора в болт 3. Прокачать систему питания двигателя ручным подкачивающим насосом в течение 2—3 мин. Повернуть коленчатый вал на пол-оборота против часовой стрелки, если смотреть со стороны вентилятора, и перевести штифт фиксатора в глубокий паз. Медленно вращать коленчатый вал по ходу вращения до тех пор, пока фиксатор не войдет в отверстие маховика. Если метки на корпусе насоса и муфте опережения впрыска совместились, то угол опережения впрыска установлен правильно. Если метки не совместились, то ослабить верхний болт 6 (см. рис. 2) ведомой полумуфты, установить штифт фиксатора в мелкий паз, повернуть коленчатый вал по ходу вращения на один оборот и ослабить крепление второго болта 6. Повернуть муфту опережения впрыска против хода (против часовой стрелки, если смотреть со стороны маховика) до упора болтов в паз передней пластины 4. Опустить фиксатор маховика в глубокий паз и повернуть коленчатый вал по ходу вращения до совмещения фиксатора с отверстием в маховике. Повернуть муфту опережения впрыска за фланец ведомой полумуфты 2 по ходу вращения до совмещения меток на корпусе насоса и муфте опережения. Затянуть верхний болт 6, перевести штифт фиксатора маховика в мелкий паз, повернуть коленчатый вал на один оборот и затянуть второй болт 6.

Проверить точность совпадения меток на корпусе насоса и муфте опережения впрыска еще один раз тем же способом.

После установки и проверки угла опережения впрыска топлива запустить двигатель, прогреть до температуры охлаждающей жидкости 80˚ С и болтом 3 (см. рисунок) отрегулировать минимальную частоту вращения коленчатого вала, которая не должна превышать 600 об/мин.

autoruk.ru

Система питания автомобиля "Урал"

Строительные машины и оборудование, справочник

Категория:

Автомобили Урал

Система питания автомобиля "Урал"

Система питания автомобиля "Урал"Конструктивные особенности

Система питания двигателя принудительная, с подачей топлива из баков насосом диафрагменного типа и приготовлением горючей смеси в двухкамерном карбюраторе.

Наряду с основным топливным баком на автомобилях «Урал» установлены дополнительные топ-пивные баки различной емкости.

Основной топливный бак сварной конструкции, изготовлен из освинцованной стали. Он расположен на кронштейнах, которые крепятся к левому лонжерону рамы.

В верхней части бака расположены: заливная горловина, закрываемая откидной пробкой канистрового типа; датчик БМ118-А указателя уровня топлива; кран с топливозаборной трубкой и сетчатым фильтром. Внутри горловины установлен стакан с сеткой. Пробки баков автомобилей Урал-375Н, -375СН, -377, -377Н снабжены клапанами для сообщения с атмосферой и снятия избыточного давления паров бензина. Конструкция топливозаборной трубки выполнена таким образом, что позволяет вынимать ее без снятия бака с автомобиля.

В нижней части бака для сбора отстоя выштамповано углубление, в котором расположено сливное отверстие, закрытое пробкой с конической резьбой К1/4”.

На автомобиле Урал-375А, по сравнению с другими автомобилями «Урал», основной топливный бак расположен ниже на 60 мм, изменена конструкция заливной горловины.

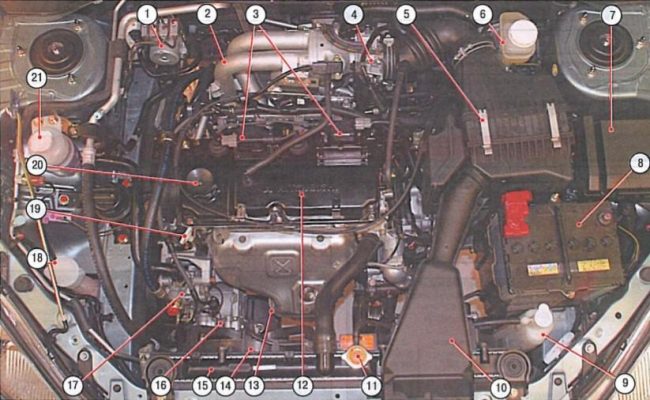

Рис. 1. Схема системы питания автомобиля Урал-375Д

Рис. 2. Фильтр-отстойник:1— стакан; 2—прокладка; 3 — корпус; 4 —- стяжной болт; 5 — прокладка фильтрующего элемента; 6 — фильтрующий элемент; 7 — стойка фильтрующего элемента; 8 — пружина отстойника; 9 — пробка сливного отверстия; 10— заглушка; 11 — пластина фильтрующего элемента; 12 — отверстия в пластинах для прохода топлива; 13 — выступы на пластине

Дополнительный топливный бак установлен на кронштейне держателя запасного колеса. На автомобиле Урал-375К дополнительный бак расположен с левой стороны в передней части платформы и крепится подвесными лентами.

В верхней части всех дополнительных баков расположены: заливная горловина с резьбовой пробкой и кран с топливозаборнои трубкой. На автомобиле Урал-375К топливозаборная трубка снабжена сетчатым фильтром.

Для исключения подсоса воздуха в систему питания после выработки топлива из бака кран его должен быть закрыт.

Топливопроводы выполнены из стальных (Урал-375ДЮ — латунных) трубок с наружным диаметром 8 мм. Концы топливопроводов у фильтра-отстойника и топливного насоса имеют двойную развальцовку, а противоположные концы снабжены коническими уплотнительными муфтами.

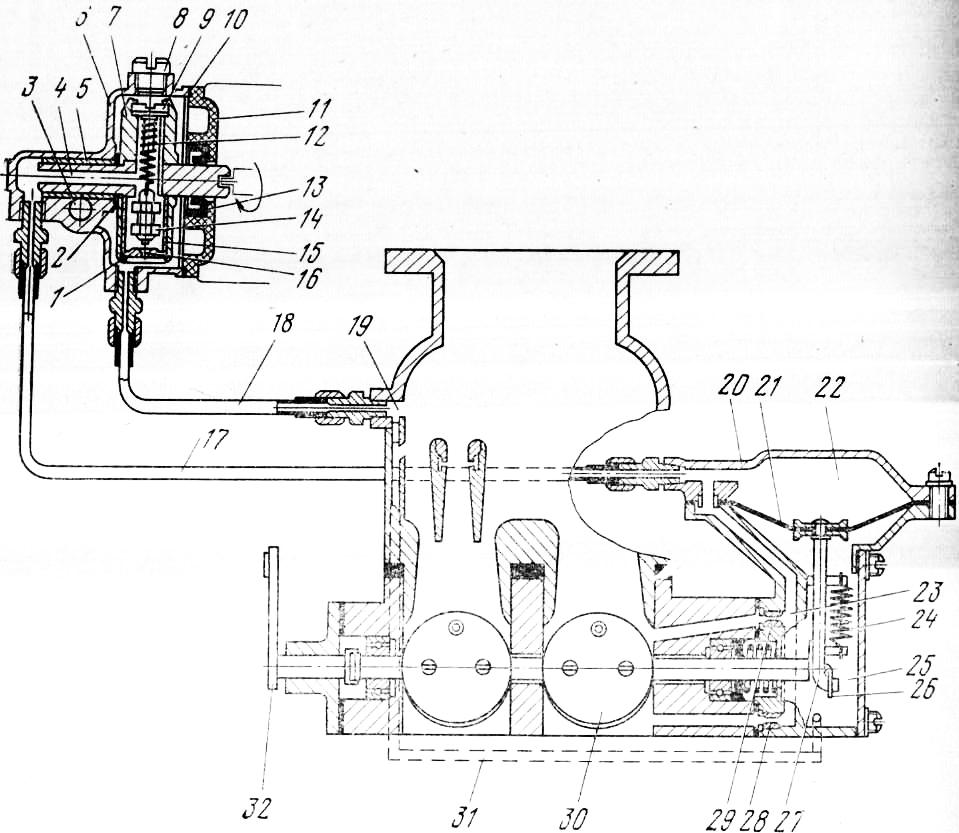

Рис. 3. Топливный насос Б-10:1 — отверстие для штуцера вентиляции; 2 — штуцер отвода топлива; 3 — штуцер ввода топлива- 4 —крышка; 5 — прокладка; 6— выпускной клапан; 7 — головка; 8—- диафрагма; 9 — возвратная пружина; 10 — коромысло; 11 — рычаг ручной подкачки; 12 — упорная шайба; — толкатель; 14 — пружина диафрагмы; 15 — корпус; 16 — впускной клапан; 17 — сетка

Фильтр-отстойник установлен на переднем кронштейне основного топливного бака (на автомобиле Урал-375К — под капотом).

Фильтрующий элемент фильтра-отстойника представляет собой набор пластин, имеющих выступы, которыми образуется кольцевая щель 0,05 мм. Через кольцевую щель проходит топливо, а частицы песка и грязи более 0,05 мм задерживаются.

Топливный насос Б-10 диафрагменный, герметизированный с рычагом ручной подкачки топлива. Насос приводится в действие эксцентриком распределительного вала посредством штанги. Производительность насоса не менее 180 л/ч (при 1300—1400 об/мин распределительного вала двигателя, высоте всасывания и нагнетания по 0,5 м и трубках с внутренним диаметром 6 мм). Максимальное давление топлива, создаваемое насосом при нулевой по-Даче, составляет 225 мм рт. ст.

Насос состоит из трех основных частей: крышки, головки и корпуса, отлитых из цинкового сплава.

Полость под диафрагмой в корпусе насоса герметизирована уплотнителем, исключающим течь топлива в картер двигателя при прорыве диафрагмы. Эта полость соединяется трубопроводом с патрубком воздухофильтра. Трубопровод выполнен из эластичной пластмассы, перед снятием и установкой его концы необходимо разогреть горячей водой до размягчения.

Фильтр тонкой очистки топлива установлен на двигателе перед карбюратором. Топливо от насоса поступает в пластмассовый стакан-отстойник, в котором часть примесей выпадает в виде осадка. Затем топливо фильтруется, проходя через фильтрующий элемент.

Карбюратор МКЗ-К89АГ вертикальный, с падающим потоком смеси и балансированной поплавковой камерой. Карбюратор двухкамерный, каждая камера имеет два диффузора. Необходимый состав смеси получается за счет пневматического торможения топлива и применения клапана экономайзера с механическим приводом.

Карбюратор имеет раздельную для каждой камеры систему холостого хода с питанием из главного топливного канала. Для обогащения смеси при резком открывании дросселей карбюратор снабжен ускорительным насосом, имеющим механический привод. Для облегчения пуска холодного двигателя карбюратор имеет воздушную заслонку с автоматическим клапаном и кинематическую связь воздушной заслонки и дросселей.

Рис. 4. Фильтр тонкой очистки топлива:1 — отверстие для ввода топлива: 2 — выходное отверстие: 3 — корпус; 4 — прокладка корпуса; 5 — пластмассовый стакан-отстойник; 6 — фильтрующий элемент; 7— пружина; 8 — втулка; 9 — гайка; 10— зажимный винт; 11 — скоба

Рис. 5. Схема карбюратора:1 — корпус воздушной горловины; 2 — клапан подачи топлива; 3 — сетчатый фильтр; 4 — пробка; 5 — канал для балансировки поплавковой камеры; 6 — жиклер холостого хода; 7 — вырез; 8 — воздушный жиклер; 9 — жиклер полной мощности; 10 — малый диффузор; 11 — кольцевая щель; 12 — форсунка насоса ускорения; 13 — воздушное пространство; 14— полый винт; 15 — воздушная заслонка; 16 — автоматический клапан; 17 — толкатель- 18, 25 — пружины; 19, 21 — штоки насоса ускорения; 20 — планка; 22 и 38 — уплотнительные прокладки; 23 — корпус поплавковой камеры; 24 — манжеты; 26 — втулка штока; 27 — отверстие; 28 — промежуточный толкатель; 29 — шариковыи впускной клапан- 30 — седло; 31 — шариковый клапан; 32 — тяга; 33 — клапан экономайзера; 34 — пружина клапана; 35 — главный топливный канал; 36 — пробка; 37 — рычаг; 39, 44 — каналы; 40 — игольчатый нагнетательный клапан; 41 — регулировочные винты холостого хода; 42 — прямоугольное отверстие; 44 — круглое отверстие; 45 — дроссель; 46 — корпус смесительных камер; 47 — главный жиклер; — поплавок; 49 — пружину поплавку

Полное открывание дросселей отрегулировано на заводе винтом на рычаге их привода. Изменять заводскую регулировку в процессе эксплуатации не рекомендуется.

Поплавковая камера, насос ускорения, экономайзер и воздушная заслонка — общие для обеих камер. Карбюратор имеет встроенный исполнительный механизм, являющийся частью ограничителя частоты вращения коленчатого вала.

Ограничитель частоты вращения коленчатого вала состоит из центробежного датчика и исполнительного механизма с диафрагменным приводом, действующим на дроссели карбюратора.

Датчик установлен на передней крышке двигателя и приводится во вращение от переднего конца распределительного вала.

Ограничитель частоты вращения коленчатого вала работает следующим образом. При вращении коленчатого вала с частотой не более 3100 об/мин полость над диафрагмой соединена с воздушной горловиной карбюратора через трубопровод, канал в оси ротора, открытое отверстие в седле клапана и трубопровод. Кроме того, полость над диафрагмой соединена со смесительной камерой через канал и жиклеры. Таким образом, вся эта система каналов связывает полость воздушной горловины со смесительной камерой. Полость под диафрагмой соединена с воздушной горловиной карбюратора каналом. Создаваемое при этом разрежение в наддиафрагменной полости является незначительным, и валик дросселей под действием пружины свободно проворачивается в сторону открывания дросселей.

Рис. 6. Схема работы ограничителя частоты вращения коленчатого вала:1 — замковое кольцо; 2, 10 — прокладки; 3 — полость для смазки; 4, 23, 31 — каналы; 5 — металлокерамическая втулка; 6 — корпус; 7 —ротор; в —пробка; 9 — регулировочный винт; 11 —крышка; 12 и 24— пружины; 13 — сальник; 14 — клапан; 15 — седло клапана; 16, 19 — отверстия; 17, 18 — трубопроводы; 20 — крышка диафрагменного механизма; 21 — диафрагма; 22 — наддиафрагменная полость; 25 — поддиафрагменная полость; 26 — рычаг; 27 — тяга; 28, 29 — жиклеры; 30 — дроссель; 32 — рычаг привода дросселей

Если частота вращения коленчатого вала превысит 3100 об/мин, клапан под действием центробежных сил преодолеет натяжение пружины и перекроет отверстие, вследствие чего прекратится доступ воздуха из воздушной горловины в наддиафрагменную полость.

Разрежение из смесительной камеры через жиклеры полностью передается в наддиафрагменную полость, давление в этой полости станет меньше, чем под диафрагмой, и она, выгибаясь вверх, преодолеет усилие пружины и прикроет дроссели.

Прикрыванием дросселей уменьшается поступление рабочей смеси в цилиндры двигателя, в результате чего коленчатый вал не превысит заданной частоты вращения.

Воздушный фильтр автомобилей «Урал» имеет одно- или двухступенчатую очистку воздуха. Двухступенчатый воздушный фильтр состоит из инерционного пылеотделителя и инерционно-масляного очистителя.

Рис. 7. Воздушный фильтр и воздухопровод автомобиля Урал-375Д:а — к эжектору; б — к карбюратору

Пылеотделитель, состоящий из набора конических колец, распо-.ложен в воздухозаборной трубе, выведенной из-под капота автомобиля. Воздух поступает в полость воздухозаборной трубы через зазоры между кольцами пылеотделителя, резко изменяя свое направление. При резком повороте воздуха крупные частицы пыли продолжают двигаться по инерции прямо и попадают в трубу эжекции: часть пыли, ударяясь о кольца и отражаясь от них, также попадает в трубу эжекции.

Эжектор с пылеотделителем соединен трубами, шлангами и представляет собой отрезок трубы, вваренной в конец выпускной трубы. Отработавшие газы, омывающие конец трубы эжектора, отсасывают воздух с пылью и выбрасывают его в атмосферу.

Окончательная очистка воздуха происходит в инерционно-масляном очистителе, состоящем из корпуса с масляной ванной и фильтрующего элемента (кассеты с набивкой из капроновой нити). Поступая через кольцевую щель между корпусом и крышкой фильтрующего элемента, воздух с большой скоростью направляется <вниз. Ударяясь о поверхность масла, воздух поднимает его в кассету, смачивает ее, и при этом происходит отделение пыли из воздуха в масло. Очередная порция масла, поднятого воздухом, смывает загрязненное масло и уносит его в масляную ванну, где пыль оседает на дно.

На автомобилях Урал-375Н, -375СН, -377, -377Н, -377С, -377СН установлен только инерционно-масляный очиститель с забором воздуха из подкапотного пространства через кольцевую щель между корпусом и крышкой. На автомобиле Урал-375К воздушный фильтр одноступенчатый. Воздух к инерционно-масляному очистителю подводится по воздухозаборной трубе, выведенной из-под капота автомобиля.

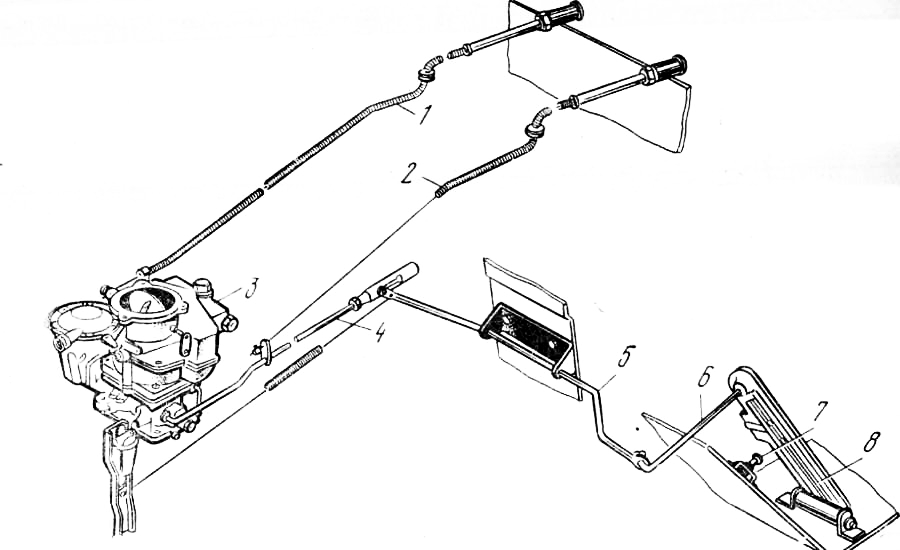

Рис. 8. Привод управления карбюратором

На всех автомобилях «Урал» фильтрующии элемент инерционно-масляного очистителя одинаковой конструкции.

Привод управления карбюратором. Управление карбюратором осуществляется гибкими тягами, служащими для ручного управления воздушной заслонкой и дросселями, и педалью соединенной с рычагом привода дросселей карбюратора валом, рычагом и тягой.

Педаль установлена на полу кабины. Упорный болт ограничивает ее ход. Длинная тяга имеет компенсационную пружину,, предохраняющую привод от поломок. При полностью открытых дросселях педаль, продолжая перемещаться, сжимает компенсационную пружину и упирается в упорный болт.

Техническое обслуживание

Обязательным условием надежной работы системы питания является чистота всех ее приборов и заправляемого топлива. Поэтому топливо рекомендуется заправлять через сетки и фильтры, периодически сливать отстой и попавшую в топливо воду через сливные пробки топливных баков и фильтра-отстойника, проверять плотность соединений топливопроводов при работающем на холостом ходу двигателе.

Подтекание топлива может создать опасность пожара. Обычно неплотность устраняют подтягиванием соединений трубопроводов. При этом следует остерегаться чрезмерных усилий, чтобы не сорвать резьбу.

Периодически рекомендуется промывать фильтрующие элементы системы питания в неэтилированном бензине с последующей продувкой сжатым воздухом и удалять грязь из крышки топливного насоса.

Обслуживание карбюратора заключается в проверке: — уровня топлива в поплавковой камере; герметичности клапана подачи топлива; пропускной способности жиклеров;— герметичности клапана экономайзера и в регулировке момента его включения;— плотности соединений между узлами карбюратора, исправности прокладок, плотности заглушек;— зазоров между заслонками и их корпусами; отсутствия заеданий в совместной работе дросселей и воздушной заслонки;— работы ускорительного насоса;— регулировки угла открытия дросселей при полностью закрытой воздушной заслонке;— регулировки минимальной частоты вращения коленчатого вала при холостом ходе двигателя.

Чистку и промывку карбюратора выполняют в случаях повышенного расхода топлива, резкого уменьшения мощности на переходных режимах и неустойчивой работы двигателя на малых частотах вращения коленчатого вала при холостом ходе. Каналы и жиклеры следует прочищать после промывки и продувки их сжатым воздухом.

Нельзя прочищать жиклеры и другие калиброванные отверстия проволокой, сверлами и другими металлическими предметами, так как это может привести к увеличению пропускной способности жиклеров и перерасходу топлива.

Клапан экономайзера проверяют на герметичность разрежением t 1000+100 мм вод. ст. в течение 0,5 мин. Падение разрежения за 0,5 мин должно быть не более 20 мм. При проверке клапан должен быть прижат к седлу пружиной.

Герметичность клапана не должна нарушаться при любом повороте клапана.

Начало включения клапана экономайзера должно происходить при зазоре 10,5+0’3 мм между кромкой дросселя и стенкой смесительной камеры. Регулировать зазор следует гайкой толкателя экономайзера.

Клапан подачи топлива проверяют на герметичность разрежением 1000+100 мм вод. ст. в течение 0,5 мин. Падение разрежения не допускается.

Для проверки уровня топлива в поплавковой камере карбюратора установить автомобиль на горизонтальной площадке и вывернуть контрольную пробку. При этом двигатель должен работать на холостом ходу на малых частотах вращения коленчатого вала. Уровень топлива должен располагаться у нижнего края отверстия. Регулируют уровень изменением количества прокладок в клапане подачи топлива или подгибкой кронштейна поплавка.

Герметичность поплавка проверяют погружением его в горячую воду. При нарушении герметичности удалить из поплавка топливо и запаять его, затем вновь проверить герметичность и довести массу поплавка в сборе с рычажком до величины, указанной в технической характеристике. Излишек припоя удалить.

Производительность ускорительного насоса должна быть 15— 20 см3 за 10 полных ходов поршня. Ее проверяют при темпе 20 качаний в минуту. Упорный винт дросселей должен быть вывернут. Уменьшенная производительность указывает на нарушение герметичности игольчатого нагнетательного клапана насоса, засорение форсунки или износ манжета поршня и колодца насоса. Эти неисправности устраняют промывкой и продувкой форсунки, седла клапана или подборкой нового поршня к колодцу.

Величину открытия дросселей в момент пуска холодного двигателя проверяют замером зазора между кромкой дросселей и стенкой смесительной камеры. При полностью закрытой воздушной заслонке дроссели должны приоткрываться на 1,7+0’2 мм. При нарушении регулировки размер восстанавливают подгибанием связующей тяги.

Частоту вращения коленчатого вала при холостом ходе регулируют упорным винтом, ограничивающим закрытие дросселей, и.двумя винтами, изменяющими состав горючей смеси.

Регулировку холостого хода рекомендуется выполнять на полностью прогретом двигателе при исправной системе зажигания. Особое внимание должно быть обращено на исправность свечей и правильность зазора между электродами. При регулировке следует учитывать, что карбюра-.тор двухкамерный и что состав смеси в каждой камере регулируется независимо от другой камеры своим винтом. При завертывании винтов смесь обедняется, а при их отвертывании обогащается.

Правильно отрегулированный карбюратор должен обеспечивать устойчивую работу двигателя на холостом ходу при 400—500 об/мин коленчатого вала двигателя.

Обслуживание привода дросселей заключается в периодической смазке шарнира в обойме компенсационной пружины и регулировке положения педали. При полностью открытых дросселях педаль не должна доходить до упора на 2—3 мм.

Обслуживание воздушного фильтра заключается в периодической промывке фильтрующего элемента и в смене масла. Корпус фильтра промывают керосином или чистым неэтилированным бензином. После промывки налить в корпус масло до установленного уровня. Промыть фильтрующий элемент в керосине и, дав ему стечь, окунуть в чистое масло для двигателя (можно отработавшее, но хорошо отстоявшееся) и также дать ему стечь.

При сборке фильтра обратить внимание на состояние уплотнительных прокладок.

Обслуживание ограничителя частоты вращения коленчатого вала заключается в периодической проверке состояния деталей диафрагменного механизма, взаимодействия подвижных деталей механизма, промывке и смазке деталей центробежного датчика. Диафрагменный механизм осматривают при обслуживании карбюратора.

Ротор датчика ограничителя промывают и прочищают без разборки.

При сборке датчика смазать валик ротора маслом АС-8, кроме того, в полость, прилегающую к втулке подшипника и закрытую пробкой, также залить масло АС-8 (1,5—2,0 см3).

Рис. 9. Расположение винтов регулировки системы холостого хода карбюратора

Читать далее: Система выпуска газов автомобиля "Урал"

Категория: - Автомобили Урал

Главная → Справочник → Статьи → Форум

stroy-technics.ru