Запчасти для Т-170, Т-130. Установка зажигания д 21

Двигатель Д-21 — дизельный, 4-тактный, бескомпрессорный, воздушного охлаждения

Двигатель — дизельный, 4-тактный, бескомпрессорный, воздушного охлаждения с непосредственным впрыском топлива.

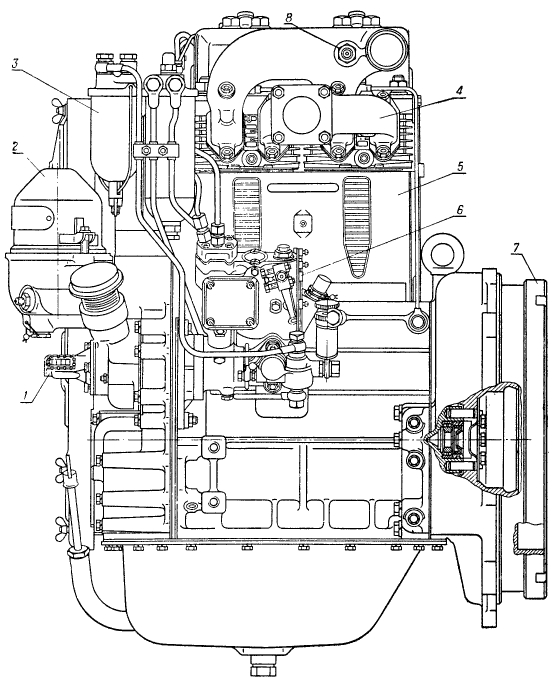

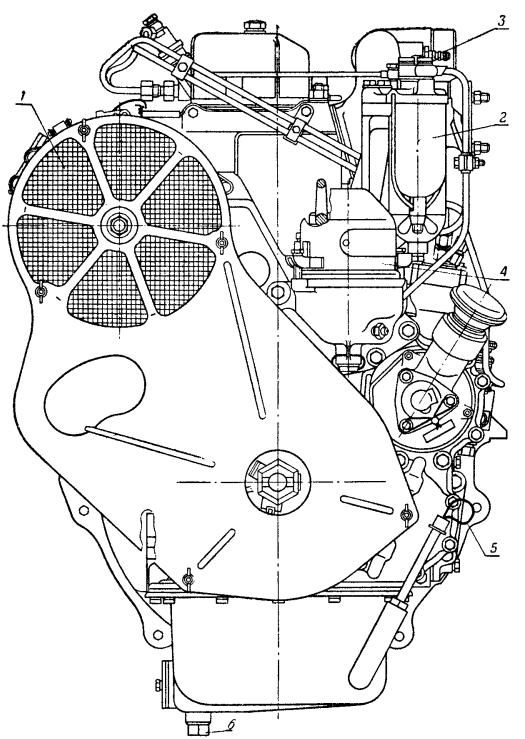

Двигатель Д-21 — двухцилиндровая модель семейства дизельных двигателей воздушного охлаждения, разработанная Владимирским тракторным заводом. Двигатели этого семейства могут быть двух-, трех-, четырех- и шестицилиндровыми. У этих двигателей унифицированы детали кривошипно-шатунного механизма (поршень, шатун, поршневые кольца, шатунные и коренные вкладыши), все детали механизма газораспределения (за исключением распределительного вала), цилиндры и головки цилиндров. Общие виды двигателя Д-21 представлены на рис. 1, 2, 3, 4 и 5.

1 — счетчик моточасов; 2 — центрифуга; 3 — топливные фильтры; 4 — выпускной трубопровод; 5 — средний дефлектор; 6 — топливный насос; 7 — маховик; 8 — подогревательная свеча накаливания.

1 — вентилятор; 2 — топливные фильтры; 3 — подогревательная свеча накаливания; 4 — центрифуга; 5 — щуп-масломер; 6 — пробка.

1 — картер двигателя; 2 — стартер; 3 — кожух вентилятора; 4 — хомут крепления вентилятора; 5 — редукционный клапан; 6 — поддон картера.

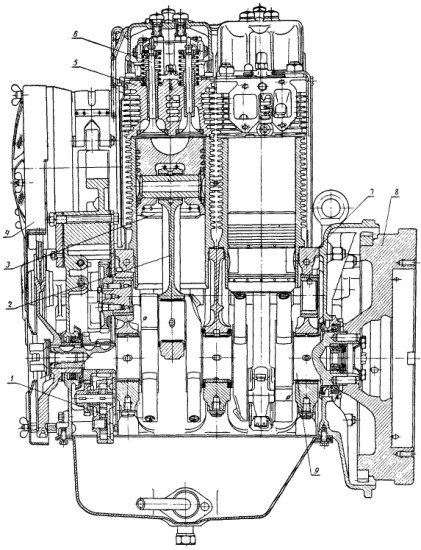

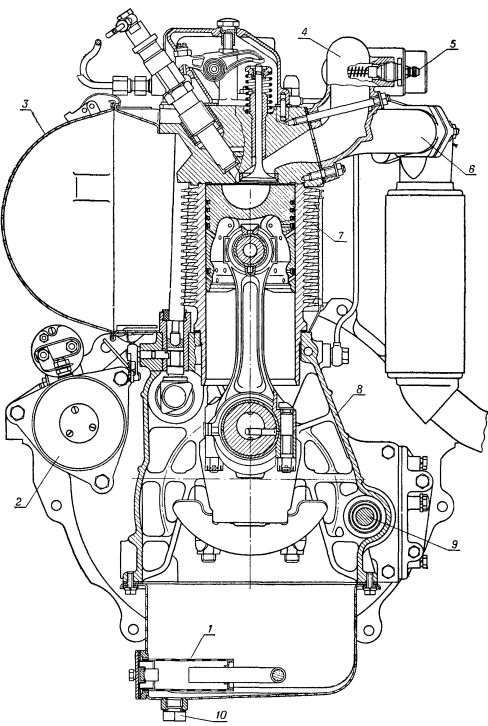

1 — масляный насос; 2 — шатун, 3 — поршень; 4 — вентилятор; 5 — головка цилиндра; 6 — клапан; 7 — картер; 8 — маховик; 9 — коленчатый вал.

1 — маслоприемник; 2 — стартер; 3 — кожух вентилятора; 4 — впускной трубопровод; 5 — водогревательная свеча накаливания; 6 — выпускной трубопровод; 7 — цилиндр; 8 — картер; 9 — валик уравновешивающего механизма, 10 — пробка.

Двигатели Д-21 устанавливаются также на тракторные самоходные шасси Т-16М и на ряд других машин.Все агрегаты, узлы и механизмы двигателя закреплены непосредственно на блок-картере, кожухе маховика и крышке распределительных шестерен.

Двигатель Д-21 устроен следующим образом. С левой стороны по ходу трактора (рис. 1) расположены топливная аппаратура в, впускной и выпускной 4 трубопроводы, средний дефлектор 5 и свеча подогрева 8 во всасывающем трубопроводе. На передней части двигателя (рис. 2) размещены маслозаливная горловина, осевой вентилятор 1 со встроенным генератором, направляющий аппарат которого закреплен на крышке распределения ленточным хомутом, счетчик моточасов, реактивная центрифуга 4, фильтры грубой и тонкой очистки топлива 2, щуп-масломер шкив привода вентилятора и генератора с метками ВМТ (верхняя мертвая точка), НМТ (нижняя мертвая точка) и Т (начало подачи топлива насосом).

С правой стороны находятся механизм привода декомпрессора, пусковой стартер 2 (рис. 3), форсунки и кожух 3 вентилятора. На задней стороне двигателя непосредственно к блок-картеру прикреплен кожух маховика.Рабочий цикл дизеля Д-21 состоит из следующих тактов: впуска, сжатия, рабочего хода, выпуска.

При такте впуска поршень перемещается от верхней к нижней мертвой точке, при этом впускной клапан открыт и в цилиндр двигателя через воздухоочиститель и впускной трубопровод засасывается чистый воздух.

При такте сжатия поршень перемещается от нижней к верхней мертвой точке, впускной и выпускной клапаны закрыты. Воздух, поступивший в цилиндр, сжимается до 42 ат и температура его повышается до 650—700 В конце такта сжатия за 22—24° (по углу поворота коленчатого вала) до прихода поршня в верхнюю мертвую точку в камеру сгорания под давлением 170—175 ат впрыскивается мелкораспыленное топливо. Температура в камере сгорания достигает 1750°, а давление возрастает до 72 ат. Под действием этого давления поршень перемещается к нижней мертвой точке, и таким образом происходит рабочий ход. Клапаны при рабочем ходе закрыты.

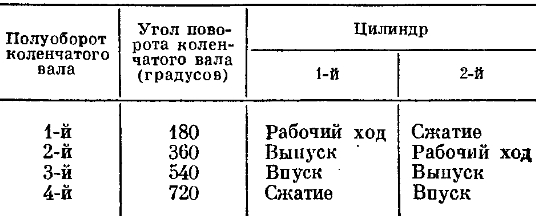

При такте выпуска поршень снова перемещается к верхней мертвой точке и через открытый выпускной клапан выталкивает из цилиндра отработанные газы и очищает цилиндр. При дальнейшем вращении коленчатого вала все такты повторяются в той же последовательности. Порядок работы цилиндров 1—2—0—0. В связи с тем, что колена коленчатого вала размещены один относительно другого через 180°, рабочий ход во 2-м цилиндре всегда совершается через 180° после рабочего хода в 1-м цилиндре, т. е. в двигателе совершаются два рабочих хода кряду.

В связи с тем, что колена коленчатого вала размещены один относительно другого через 180°, рабочий ход во 2-м цилиндре всегда совершается через 180° после рабочего хода в 1-м цилиндре, т. е. в двигателе совершаются два рабочих хода кряду.

Затем этот цикл повторяется через 540°, т. е. рабочий ход в 1-м цилиндре совершается через 540° после рабочего хода во 2-м цилиндре. Это вызывает неравномерность вращения коленчатого вала двигателя, которая снижается в значительной мере с помощью маховика, вес которого специально подобран.

При работе двигателя в кривошипно-шатунном механизме возникают силы от давления газов и инерции движущихся масс кривошипно-шатунного механизма, силы трения и полезного сопротивления на валу двигателя.Силы инерции разделяются на силы инерции масс, движущихся возвратно-поступательно, и силы инерции масс, движущихся вращательно.

Силы от давления газов в цилиндрах двигателя проявляются в виде крутящего момента на коленчатом валу двигателя и момента, опрокидывающего двигатель, который воспринимается опорами двигателя и передается на раму трактора. Опрокидывающий момент по величине равен крутящему моменту на коленчатом валу двигателя и направлен в обратную сторону.

Силы инерции масс, движущихся возвратно-поступательно, проявляются в виде двух моментов — крутящего и опрокидывающего и свободной силы, действующей вдоль оси цилиндра, которая воспринимается опорами двигателя.

Силы инерции масс, движущихся вращательно, проявляются в виде центробежной силы, постоянной по величине, направленной по радиусу кривошипа коленчатого вала и приложенной в центре шатунной шейки. Центробежные силы через коренные подшипники передаются на блок-картер и далее воспринимаются через опоры двигателя рамой трактора.

Двигатель будет уравновешенным, если при установившемся режиме его работы на опоры двигателя и через них на раму трактора воздействуют постоянные по направлению и величине усилия.

Уравновешивающий механизм при работе двигателя создает силы, равные по величине и противоположные по направлению неуравновешенным силам, что снижает их вредное воздействие.

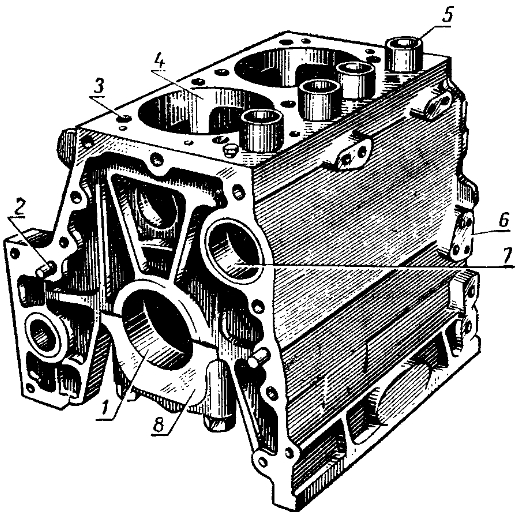

Остов двигателя состоит из блок-картера, цилиндров, головок цилиндров, картера маховика, крышки распределительных шестерен и переднего листа. К этим основным деталям крепятся все другие узлы, агрегаты и детали двигателя.

1 — постель третьего подшипника; 2 — установочный штифт; 3 — отверстие под анкерную шпильку; 4 — отверстие под цилиндр; 5 — отверстие под толкатель; 6 — бобышка крепления редукционного клапана; 7 — задняя опора распределительного канала; 8 — крышка третьего коренного подшипника.

1 — палец промежуточной шестерни; 2 — штифт; 3 — отверстие для подвода масла; 4 — отверстие для подвода масла к головкам цилиндров; 5 — отверстие под трубку масляного манометра.

Блок-картер (рис. 6 и 7) отливается из серого чугуна. Внутри картера имеются три опоры коренных подшипников коленчатого вала, две опоры подшипников распределительного вала и две опоры подшипников валика уравновешивающего механизма. На верхней плоскости блок-картера расположены два расточенных отверстия 4 для установки цилиндров, восемь резьбовых отверстий 3 для вворачивания силовых анкерных шпилек, крепящие головки цилиндров и цилиндры, и четыре отверстия 5 под запрессовку втулок толкателей.

Для предотвращения течи масла из картера между блок-картером и опорной поверхностью цилиндра ставится прокладка из медной фольги толщиной 0,3 мм. Для увеличения жесткости блок-картера его нижняя плоскость опущена на 126 мм ниже оси постелей под коренные подшипники коленчатого вала. Крышки коренных подшипников (бугели) фиксируются боковыми торцами (устанавливаются с натягом по боковым поверхностям) и каждая крышка крепится на двух шпильках с помощью гаек и замковой шайбы. Постели коренных подшипников расточены вместе с крышками, поэтому замена крышек на новые или перестановка их недопустимы. На каждой крышке нанесен порядковый номер, начиная от передней плоскости картера.

Крышки коренных подшипников устанавливаются в блок-картере при сборке двигателя таким образом, чтобы паз под ус вкладыша был обращен к правой стороне двигателя. Для удобства демонтажа каждая крышка имеет резьбовое отверстие M10, в которое вворачивается специальный съемник или болт.

Подшипниками распределительного вала служат втулки из антифрикционного чугуна, запрессованные в расточки блок-картера, каждая втулка имеет отверстие для подвода смазки к шейкам распределительного вала. Передняя втулка снабжена буртиком, в который упирается торец шестерни распределительного вала.

Подшипниками валика уравновешивающего механизма служат бронзовые втулки, которые имеют канавки по наружной поверхности и отверстия для подвода смазки к шейкам валика. На передней стенке (рис. 7) выполнены канал для подвода масла от первого коренного подшипника коленчатого вала к передней шейке распределительного вала, канал подвода масла к отверстию под палец промежуточной шестерни распределения, а от него — к пальцу 1 промежуточной шестерни привода валика уравновешивающего механизма и далее к переднему подшипнику валика уравновешивающего механизма и к шестерне привода топливного насоса. Отверстие 3 на фрезерованной площадке служит для подвода масла от масляного насоса в магистраль двигателя.

На той же стенке сделаны гладкие отверстия под установочные штифты 2, фиксирующие передний лист, и резьбовые отверстия кропления переднего листа.

На задней стенке размещены капали подвода масла от третьего коренного подшипника к задним подшипникам распределительного вала и валика уравновешивающего механизма и канал, выходящий па левую стенку блока в верхней задней части, для подсоединения трубки подвода масла к головкам цилиндров.

Здесь также предусмотрены два отверстия для запрессовки установочных штифтов 2, фиксирующих положение картера маховика относительно блок-картера.

На правой стенке блока внизу, в середине, имеется овальная фрезерованная бобышка для установки фирменной таблички, на которой указаны модель двигателя, его номер, год выпуска, мощность и число оборотов; в нижней части — фрезерованная плоскость для крепления передней опоры двигателя, а выше нее — бобышка 6 крепления редукционного клапана; в верхней части — две фрезерованные бобышки для крепления валиков декомпрессора.

На левой стенке внизу в передней части обработана плоскость для крепления передней опоры двигателя. В верхней задней части выполнено отверстие 4, от которого по трубке подводится масло к головкам цилиндров, и в середине вверху — резьбовое отверстие 5 М12 для присоединения трубки, связывающей масляную магистраль с манометром.

К нижней плоскости блок-картера крепится масляный картер.

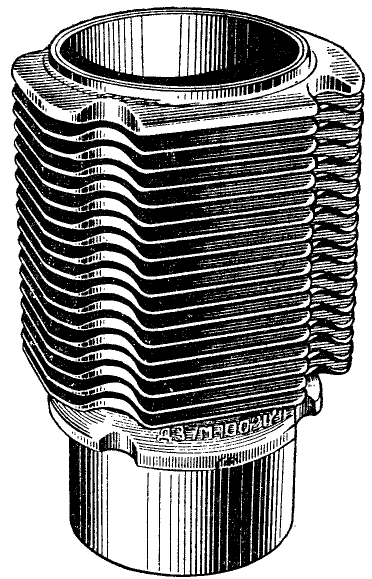

Цилиндр (рис. 8) отливается из специального чугуна. На наружной поверхности цилиндра предусмотрены тонкостенные ребра охлаждения. По всей высоте цилиндра имеется 18 ребер. Расстояние между ребрами (шаг) 8 мм, толщина ребра у вершины 1,5 мм (у верхнего ребра 5 м, у нижнего 3 мм).

Для более равномерного охлаждения цилиндра высота ребер по окружности выполнена неодинаковой. Со стороны вентилятора ребра имеют меньшую высоту, а на противоположной стороне большую, так как здесь ребра обдуваются уже прогретым воздухом. Впереди и сзади (относительно двигателя) высота ребер уменьшена для сокращения длины двигателя. В углах цилиндра по вертикали ребер нет, а сделаны вырезы для размещения анкерных шпилек.

В нижней части цилиндра расположен опорный фланец. Поверхность ниже фланца обработана для установки цилиндра в расточку блок-картера.

Для повышения жесткости цилиндра и уменьшения концентрации напряжений переход от оребрений стенки цилиндра к опорному фланцу плавный — радиус 18 мм. Под фланец при установке в блок ставится прокладка из медной фольги толщиной 0,3 мм. Верхний торец цилиндра имеет две лабиринтные кольцевые канавки для улучшения уплотнения в стыке с головкой цилиндров.

Внутренняя поверхность цилиндра (зеркало) закалке не подвергается, так как цилиндр изготовлен из специального чугуна, обладающего высокой износостойкостью. Зеркало цилиндра обработано с высокой степенью точности и чистоты.

По внутреннему диаметру цилиндры разбиты на три размерные группы: Обозначение размерной группы цилиндра выбито на обработанной наружной поверхности в нижней части цилиндра.

Обозначение размерной группы цилиндра выбито на обработанной наружной поверхности в нижней части цилиндра.

1 — прокладка крышки клапанов; 2 — штифт; 3 — резьбовая вставка; 4 — шпилька стойки коромысел; 5 — шпилька малая стайки коромысел; 6 к 7 — шпильки; 8 — резьбовая пробка; 9 — выпускной клапан; 10 — тарелка пружины клапана; 11 — сухарь клапана; 12 — впускной клапан; 13 — пружина клапана; 14 — седло клапана; 15 — втулка клапана; 16 — опорная шайба пружины клапана.

Головка цилиндра (рис. 9) отлита из алюминиевого сплава АЛ-10В. Отливка термически обрабатывается. Головки отдельных цилиндров взаимозаменяемы. Для лучшего охлаждения головка имеет ребра внутри и снаружи. По высоте головки снаружи расположено 11 ребер. Расстояние между ребрами 6 мм у толщина ребра у вершины 2 мм. Для лучшего отвода тепла и большей жесткости головки нижняя стенка (плита) имеет толщину от 19 до 23 мм.

В средней части головки между всасывающим и выпускным отверстиями выполнен сквозной канал с вертикальным ребром, соединяющим нижнюю и верхнюю плиты для улучшения охлаждения перемычки между клапанами и форсунки. Со стороны верхней плиты в головку запрессованы направляющие втулки 15 клапанов, два штифта 2 для фиксации крышки клапанов, а также сделаны три резьбовых отверстия (два M10 и одно М8), в которые с натягом ввернуты шпильки 4 к5 крепления стойки оси коромысел. Со стороны нижней плиты в головку запрессованы седла 14 клапанов из жаростойкого специального легированного чугуна высокой твердости. На нижней плите предусмотрен уплотняющий поясок, обеспечивающий герметичное соединение газового стыка между цилиндром и головкой и сделана расточка глубиной 3 мм для центрирования головки на цилиндре.Для установки и крепления форсунки в головку ввернута и раскернена стальная резьбовая вставка 3. Стык форсунки с головкой уплотняется медной прокладкой, надеваемой на корпус распылителя.

Впускной и выпускной каналы выходят на левую сторону головки и заканчиваются фланцами с ввернутыми шпильками 7 для крепления впускного и выпускного трубопроводов. Для крепления головки цилиндров выполнены четыре отверстия под анкерные шпильки. Смазка к клапанному механизму подводится через резьбовое отверстие, в которое вворачивается штуцер, соединенный с трубкой подвода смазки от блока.В верхней плите головки есть два отверстия, в которые устанавливаются резиновые уплотнительные кольца с кожухами штанг толкателей. Торец кожуха штанги не должен выступать выше торца уплотнительного резинового кольца. На боковых поверхностях головки в верхней плите выполнены по два резьбовых отверстия для крепления переднего и заднего дефлекторов.

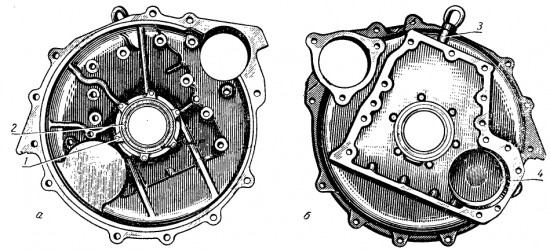

а — вид со стороны подсоединения двигателя к трансмиссии; б — вид со стороны подсоединения к картеру двигателя; 1 — корпус заднего каркасного сальника; 2 — задний сальник; 3 — рым-болт; 4 — гнездо для размещения заднего груза уравновешивающего механизма.

Картер маховика (рис. 10) предназначен для крепления двигателя к трактору, ограждения маховика, установки стартера. Отлит он из чугуна. В центре картера маховика имеется расточка для размещения заднего конца коленчатого вала двигателя. В этой расточке установлен корпус 1 заднего каркасного сальника 2, прикрепленный шестью болтами к картеру маховика. На верхней плоскости картера расположено резьбовое отверстие М12 для рым-болта 3. Снизу имеется фрезерованная плоскость под заднюю полку масляного картера. Картер маховика крепится к блок-картеру восемью шпильками с гайками и двумя болтами. В левой нижней части предусмотрено гнездо 4 для заднего груза уравновешивающего механизма.Справа и слева на картере маховика сделаны лапы для установки двигателя на раме трактора при монтаже, используемые также при транспортировке двигателя. Передний лист и крышка распределительных шестерен. Передний лист отштампован из стали.

1 — плоскость для кронштейна топливного фильтра; 2 — плоскость для корпуса масляного фильтра; 3 — фланец для маслозаливной горловины; 4 — отверстие под ось корпуса натяжного механизма; 5 — поверхность под вентилятор; 6 — установочный штифт; 7 — ухо; 8 — трубка для подвода масла.

Передняя и задняя его плоскости отшлифованы, Крышка распределительных шестерен (рис. 11) отлита из алюминиевого сплава. Передний лист и крышка крепятся к передней стенке блок-картера болтами. Между блок-картером и передним листом и крышкой устанавливаются паронитовые прокладки. Передний лист и крышка центрируются по двум установочным штифтам, запрессованным в переднюю стенку блок-картера. Это обеспечивает правильное зацепление шестерен привода масляного насоса. С левой стороны к задней плоскости переднего листа присоединен топливный насос, фланец которого входит в точно обработанное отверстие переднего листа. В переднем листе сделаны отверстия под штифты для крепления масляного насоса и отверстие для переднего конца коленчатого вала. В крышке устанавливается каркасный сальник, через который проходит передний конец коленчатого вала. В левой верхней части крышки распределительных шестерен отфрезерована плоскость 2 под масляный фильтр (центрифугу), который крепится пятью болтами и одной шпилькой с гайкой. На верхнем левом торце крышки обработана плоскость 1 для крепления кронштейна топливного фильтра. В середине с левой стороны обработан фланец 3 для установки маслозаливной горловины со счетчиком моточасов. В отверстие этого фланца входит фланец топливного насоса. В средней части крышки справа предусмотрено отверстие 4 диаметром 15 мм под ось корпуса натяжного механизма ремня вентилятора. В верхней части справа по ходу трактора имеется обработанная по радиусу поверхность со штифтом 6 для вентилятора двигателя. По краям этой поверхности сделаны два уха 7 с отверстиями под пальцы хомута крепления вентилятора. В крышку распределительных шестерен залиты три медные трубки 8 подвода масла от масляного насоса к масляному фильтру и через сверление в блок-картере ко второй коренной шейке коленчатого вала. Маленькая трубка в левой нижней части крышки подает масло от передней опоры валика уравновешивающего механизма к втулке шестерни привода топливного насоса. К нижней плоскости крышки и переднего листа крепится масляный картер двигателя. [Трактор Т-25. Устройство и эксплуатация. Герасимов А.Д. и др. 1972 г.]

texnika.megapetroleum.ru

ГРМ и клапаны дизеля Д-21 трактора Т-25

_______________________________________________________________________________________________

_______________________________________________________________________________________________

ГРМ и клапаны дизеля Д-21 трактора Т-25

Рис. 12. Схема механизма газораспределения ГРМ Д-21 трактора Т-25

1 — блок-картер; 2 — распределительный вал; 3 — толкатель: 4 — валик декомпрессионного механизма; 5 — втулка толкателя; 6 — уплотнительное кольцо; 7 — штанга толкателя; 8 — кожух штанги; 9 — регулировочный винт; 10 — крышка клапанов; 11 — коромысло; 12 — тарелка клапана; 13 — сухарь; 14 — пружина клапана; 15 — клапан; 16 — головка цилиндра; 17 —втулка клапана; 18 — седло клапана; 19 — цилиндр; 20 — поршень; 21 — шатун; 22 — промежуточная шестерня газораспределения; 23 — шестерня привода топливного насоса; 24 — шестерня привода валика уравновешивающего механизма; 25 — промежуточная шестерня валика уравновешивающего механизма; 26 — ведущая шестерня; 27 — шестерня привода распределительного вала.

Механизм газораспределения дизеля Д-21 трактора Т-25 Владимирец (рис. 12) имеет следующие части:

- Шестерни газораспределения 22 и 27, обеспечивающие привод от коленчатого вала к распределительному валу 2, к валику уравновешивающего механизма, к топливному и масляному насосам.

- Распределительный вал 2.

- Клапанный механизм с приводом, включающий толкатели штанги 7, стойки коромысел и коромысла 22, клапаны 25, пружины клапанов 14 и детали крепления клапанов.

ГРМ Д-21 трактора Т-25 работает следующим образом. Шестерня 26 коленчатого вала через промежуточную шестерню 22 передает вращение шестерням распределительного вала 27, топливного 23 и масляного насоса и через вторую промежуточную шестерню 25 валику уравновешивающего механизма.

Распределительный вал 2 при вращении своими кулачками поднимает вверх толкатели 3 и через штанги 7 и коромысла 22 открывает впускные и выпускные клапаны 15.

При дальнейшем вращении распредвала Д-21 трактора Т-25 ВТЗ выступ кулачка отходит от толкателя и под воздействием пружин клапан закрывается; коромысло, штанга и толкатель возвращаются в исходное положение. Затем этот цикл вновь повторяется в соответствии с выбранными фазами газораспределения.

Впускной клапан открывается в конце такта выпуска за 16° до ВМТ поршня и закрывается в начале такта сжатия через 40° после НМТ поршня. Таким образом, впускной клапан открыт в течение времени поворота коленчатого вала на 236°.

Выпускной клапан Т-25 открывается в конце рабочего хода за 40° до НМТ поршня для лучшей очистки цилиндра от продуктов сгорания и закрывается в начале такта всасывания через 16° после ВМТ поршня и также открыт в течение времени поворота коленчатого вала на угол 236°.

Перекрытие клапанов, т. е. время, в течение которого открыты оба клапана, составляет 32° по углу поворота коленчатого вала в конце такта выпуска и начале такта всасывания.

Рис. 13. Установка шестерен газораспределения и привода вспомогательных механизмов Д-21 трактора Т-25

1 — масляный насос; 2 — ведомая шестерня привода масляного насоса; 3 — ведущая шестерня распределения; 4 — ведомая шестерня распределения: 5 — передний лист; 6 — промежуточная шестерня распределения; 7 — шестерня привода топливного насоса; 8 — ведущая шестерня привода масляного насоса; 9 — промежуточная шестерня привода уравновешивающего механизма; 10 — ведомая шестерня привода уравновешивающего механизма.

Шестерни газораспределения ГРМ Д-21 трактора Т-25 с шестернями привода валика уравновешивающего механизма, топливного и масляного насосов (всего семь шестерен) размещены в передней части двигателя (рис. 13).

Все шестерни изготовлены из хромистой стали. Шестерни различаются по ширине. Ведущая шестерня на коленчатом валу имеет ширину венца 20 мм, а у всех остальных шестерен ширина венца 15 мм.

Все шестерни имеют спиральный зуб (угол спирали 26° 46'). Это обеспечивает плавность хода и бесшумность работы. У всех шестерен на торце одного из зубьев или у впадин зуба нанесены метки для сборки.

После установки всех шестерен газораспределения ГРМ Д-21 трактора Т-25 нужно проконтролировать боковой зазор в зацеплении, который должен быть в пределах 0,1—0,3 мм при любом положении коленчатого вала. Шестерня 8 коленчатого вала напрессована на шейку вала и от проворачивания удерживается сегментной шпонкой.

Рис. 14. Установка шестерни привода распредвала Т-25

1 — распределительный вал; 2 — шестерня привода; 3 — шайба; 4 — болт; 5 — подпятник; 6 — установочный штифт.

Шестерня распределительного вала Д-21 трактора Т-25 закреплена на валу тремя болтами 4 и центрируется штифтом 6 (рис. 14). Спрессовывать шестерню с вала и выпрессовывать подпятник из вала разрешается только при замене шестерни во время ремонта.

Рис. 15. Установка промежуточной шестерни Т-25

1 — промежуточная шестерня; 2 — шайба; 3 — палец; 4 — упорная шайба; 5 — болт; 6 — шайба; 7 — упорная бронзовая шайба; 8 — болт.

Промежуточная шестерня (рис. 15) устанавливается на пальце 3, запрессованном в блок и дополнительно закрепленном двумя болтами 8. Между ступицей шестерни и фланцем пальца расположена бронзовая упорная шайба 7. Шестерня на пальце удерживается упорной шайбой 4, крепящейся двумя болтами 5.

Палец 3 имеет сверление для подвода смазки от масляной магистрали, идущей от первого коренного подшипника, к переднему подшипнику распределительного вала, к втулке промежуточной шестерни. С переднего торца отверстие в пальце закрыто цилиндрической заглушкой, которая запрессовывается с натягом.

Топливный насос Д-21 трактора Т-25 Владимирец (рис. 16) приводится в действие шестерней которая вращается от промежуточной шестерни распределения.

Шестерня 3 соединена с кулачковым валиком топливного насоса шлицевым фланцем 9, который крепится к фланцу шестерни двумя болтами 11. Этими же болтами со шлицевым фланцем связана соединительная планка 12 привода мотосчетчика 1.

Рис. 16. Привод топливного насоса трактора Т-25

Рис. 16. Привод топливного насоса трактора Т-25

1 — счетчик моточасов; 2 — маслозаливная горловина;3 — шестерня привода топливного насоса; 4 — прокладка; 5 — фланец топливного насоса; 6 — прокладка; 7 — передний лист; 8 — крышка распределительных шестерен; 9 — шлицевой фланец; 10 — шайба; 11 — болт; 12 — соединительная планка; 13 — прокладка.

В отверстия шестерни привода топливного насоса Т-25 запрессована бронзовая втулка. Втулка имеет буртик, упирающийся в торец фланца 5 топливного насоса, что исключает трение стали по стали. Осевые перемещения шестерни ограничиваются приливом в крышке распределительных шестерен.

На фланце шестерни 3 расположено шестнадцать резьбовых отверстий М8, а на шлицевом фланце 9 через 21 ° 10' 35" — семнадцать гладких отверстий.

Угол опережения впрыска топлива регулируют вращением шлицевого фланца относительно фланца шестерни, совмещая выбранные отверстия. Смещение шлицевого фланца относительно фланца шестерни на одно отверстие изменяет угол опережения впрыска топлива на 4° по углу поворота коленчатого вала.

Поворот шлицевого фланца относительно фланца шестерни против часовой стрелки (если смотреть на привод со стороны крышки распределительных шестерен) увеличивает, а поворот по часовой стрелке уменьшает угол опережения впрыска топлива.

Масло к трущимся поверхностям втулки шестерни и установочного фланца топливного насоса Д-21 трактора Т-25 ВТЗ подается под давлением по трубке в крышке распределительных шестерен, от передней опоры валика уравновешивающего механизма.

Привод валика уравновешивающего механизма. Валик 1 уравновешивающего механизма (рис. 17) вращается от промежуточной шестерни распределения через промежуточную шестерню 10 механизма уравновешивания.

Шестерня 10 устанавливается на пальце 11, запрессованном в блок 2, и удерживается упорной шайбой 8 которая крепится к торцу пальца двумя болтами с замковой шайбой 9. В отверстие ступицы шестерни 10 запрессована бронзовая втулка. Осевое отверстие в пальце 11 с заднего торца закрыто цилиндрической заглушкой.

Рис. 17. Привод валика уравновешивающего механизма Д-21 трактора Т-25

1 — валик уравновешивающего механизма; 2 — блок-картер; 3 — передний лист; 4 — шестерня привода валика уравновешивающего механизма; 5 — груз; 6 — болт; 7 — упорная шайба; 8 — упорная шайба промежуточной шестерни; 9 — шайба; 10 — промежуточная шестерня привода валика уравновешивающего механизма; 11 — палец.

Распределительный вал Д-21 трактора Т-25 (рис. 18) изготовлен из стали 45. Он вращается в двух втулках из антифрикционного чугуна, запрессованных в блок-картер. Для удобства установки в блок-картер опорные шейки вала имеют разный диаметр: задняя — 47 мм, а передняя — 51 мм.

Рис. 18. Распределительный вал Т-25

По длине вала размещены четыре кулачка: первый и третий (от переднего конца) — для управления впускными; второй и четвертый — выпускными клапанами. Профиль всех кулачков одинаковый. Для обеспечения выбранных фаз газораспределения вершины кулачков смещены на различные углы относительно вершины первого кулачка, управляющего всасывающим клапаном 1-го цилиндра.

Поверхность опорных шеек и кулачков шлифована и закалена токами высокой частоты. На переднем конце распредвала Т-25 имеется шейка для установки шестерни, которая крепится тремя болтами М8. Положение шестерни относительно кулачков определяется штифтом.

Осевое перемещение вала вперед ограничивается подпятником, запрессованным в передний торец вала, и бобышкой в крышке распределительных шестерен. Смещение вала назад ограничивается торцом ступицы шестерни. На задней опорной шейке вала профрезерована канавка, через которую масло поступает в сверление в блоке и далее через трубку к головкам цилиндров.

Таким образом, масло для смазки деталей клапанного механизма, размещенных на головке цилиндров Д-21 трактора Т-25 Владимирец, поступает под давлением определенными порциями (число порций в минуту равно половине числа оборотов коленчатого вала).

Толкатель 3 (см. рис. 12) клапана изготавливается из хромистой стали, цементируется и закаливается. Снизу толкатель имеет тарелку, в которую упирается кулачок распределительного вала 2. В средней части толкателя выполнена кольцевая приточка диаметром 12 мм.

В эту проточку глубиной 4 мм входит конец валика декомпрессионного механизма. Для взаимозаменяемости проточка есть на всех толкателях, хотя для работы она необходима только на толкателе, работающем в приводе впускного клапана Т-25.

В верхней части с торца толкателя сделано полированное сферическое углубление, в которое входит наконечник штанги 7. Для повышения износостойкости поверхностей толкателя, работающих в сопряжении с кулачком и штангой, и для обеспечения стабильности зазора между бойком коромысла 11 и торцом стержня клапана 15 в процессе работы ось толкателей смещена относительно оси кулачков.

Вследствие этого смещения толкатель клапана Д-21 трактора Т-25 получает вращательное движение и износ сопрягаемых поверхностей уменьшается и делается равномерным. Втулки 5 толкателей, запрессованные в блок-картер, отлиты из антифрикционного чугуна. Втулки снабжены продольным пазом для стока масла, поступающего из кожухов штанг, и отверстием для прохода валика декомпрессионного механизма.

Сверху втулка имеет расточку для резинового уплотнительного кольца, которое герметизирует соединения кожуха 8 штанги 7 с втулкой 5 толкателя. Буртик на втулке толкателя клапана трактора Т-25 служит для упора в верхнюю плоскость блок-картера. Штанга толкателя изготовляется из дюралюминиевого стержня диаметром 10 мм и длиной 316 мм.

По концам стрежень штанги на длине 55 мм обработан до диаметра 9 мм, чтобы избежать его задевания за кромку кожуха. На концы штанги напрессованы стальные сферические наконечники, обеспечивающие надежную и длительную работу сопряжения толкатель — штанга без значительных износов.

Кожух штанги изготовлен из электросварной трубы наружным диаметром 18 мм и толщиной стенки 1 мм. Длина кожуха 242 мм. Нижний конец кожуха штанги (со стороны толкателя) завальцован до диаметра отверстия 15,5 мм.

Верхний конец кожуха штанги устанавливается в резиновое уплотнительное кольцо, вмонтированное в специальную расточку в головке цилиндров. Верхнее уплотнительное кольцо герметизирует соединение кожуха штанги с головкой цилиндров.

Стойка коромысел клапана трактора Т-25 ВТЗ (рис. 19) отлита из серого чугуна. Нижняя плоскость стойки коромысел обработана для установки на головку цилиндров. К головке цилиндров стойка крепится тремя шпильками: одной передней М8 и двумя М10.

В верхней части стойки имеется, отверстие диаметром 16 мм, в которое на горячей посадке запрессована ось коромысел. От нижней плоскости стойки до этого отверстия просверлен канал диаметром 5 мм, по которому подводится масло от канала в головке к оси коромысел.

Ось изготовлена из стали и представляет собой стержень диаметром 16 мм, внутри которого просверлено отверстие для подвода смазки к коромыслам. Наружная поверхность оси цементирована и закалена.

В середине оси сделана кольцевая выточка глубиной 0,9 мм и шириной 8 мм с радиальным отверстием диаметром 3 мм к центральному каналу для подвода масла от стойки в этот канал и далее по радиальным сверлениям и кольцевым выточкам к сопрягаемым поверхностям осей коромысел и втулок коромысел клапанов Д-21 трактора Т-25.

На концах оси сделаны кольцевые выточки для стопорных колец, удерживающих коромысла от осевого перемещения.

Рис. 19. Стойка оси коромысел клапанов Д-21 трактора Т-25 в сборе

1—регулировочный винт; 2 — коромысло; 3—втулка; 4 — ось коромысел ; 5 — большая шпилька; 6 — стойка оси коромысел; 7 — малая шпилька

Коромысла клапанов Д-21 трактора Т-25 (рис. 19) стальные литые. На каждой головке цилиндров устанавливается два коромысла: левое (выпускного клапана) и правое (впускного клапана). Они различаются изгибом переднего конца (со стороны гайки).

На переднем конце коромысла предусмотрен боек, который нажимает на торец стержня клапана. Рабочая поверхность бойка закалена токами высокой частоты и отполирована. На заднем (коротком) конце коромысла выполнено резьбовое отверстие М12 под регулировочный винт.

Зазор между торцом стержня клапана Т-25 и бойком коромысла регулируется винтом. Винт фиксируется контргайкой. В отверстие коромысла запрессована металлокерамическая втулка. На верхней площадке коромысла просверлено вертикальное отверстие для подвода смазки к сопрягаемым поверхностям бойка коромысла и торца клапана.

В заднем торце коромысла высверлено продольное отверстие для подвода смазки к сопрягаемым поверхностям винта и штанги. С этой же целью на винте сделана кольцевая проточка с отверстием, идущим к центру винта, где она соединяется с глухим осевым сверлением в сфере винта.

Втулка коромысла имеет отверстие и кольцевую проточку глубиной 0,5 мм и шириной 4 мм для подвода смазки по сверлениям к регулировочному винту и бойку коромысла.

Впускной и выпускной клапаны трактора Т-25 изготовлены из сильхромовой стали. У впускного клапана диаметр тарелки 44 мм, а у выпускного — 38 мм. Тарелка клапана своей конической поверхностью садится на рабочую (коническую) поверхность седла 18 (см. рис. 12), запрессованного в головку цилиндров.

Эти конические поверхности притерты друг к другу, за счет чего создается герметичность соединения клапан — седло. Радиус между тарелкой клапана и стержнем выполнен большим и плавным для повышения прочности и улучшения условий газообмена.

На стержне выпускного клапана Т-25 имеется скребок для удаления нагара с поверхности втулки. Место перехода от тарелки клапана к скребку для упрочнения накатано роликом. Стержень клапана шлифованный. На хвостике стержня сделана кольцевая выточка под буртик сухаря 13 для его фиксации на клапане.

Клапаны установлены в направляющих втулках 17 из антифрикционного чугуна, запрессованных в головку цилиндров 16. Пружина 14 клапана изготовлена из специальной проволоки диаметром 4 мм.

Пружина обеспечивает плотную посадку клапана на седло. Для того чтобы пружина не разбивала посадочные места в головке, под нее устанавливается стальная шайба. Для притирки клапанов на нижней плоскости тарелок сделана прорезь. Крышка 10 клапанов отлита из алюминиевого сплава.

Снизу крышка имеет обработанный уплотнительный поясок шириной 6 мм и два отверстия для фиксации ее на штифтах головки цилиндра. Сверху в крышке развальцованы два отверстия. Между крышкой и головкой цилиндра установлена пробковая прокладка.

Проверка и регулировка клапанов Т-25

Уход за механизмом газораспределения заключается в регулировке надлежащих зазоров между бойком коромысла и торцом стержня клапана трактора Т-25, плотности прилегания клапанов к своим седлам, в наблюдении за нормальной смазкой распределительного механизма.

Величину зазора между торцами стержней клапанов и бойками коромысел необходимо проверять через каждые 240 моточасов работы двигателя. Зазор должен быть для впускного и выпускного клапанов на непрогретом двигателе 0,30 мм.

Регулировка зазоров в клапанах Т-25 производится только на непрогретом двигателе, в последовательности, соответствующей порядку работы цилиндров.

Для этого при помощи указателя и меток ВМТ на шкиве привода вентилятора установить поршень первого цилиндра в положение конца такта сжатия (при этом впускной и выпускной клапаны первого цилиндра должны быть закрыты), а затем для регулировки клапанов второго цилиндра поворачивают коленчатый вал на 1/2 оборота по часовой стрелке.

При нормальной эксплуатации двигателя Д-21 клапаны сохраняют герметичность в течение всего времени работы до капитального ремонта — 5000 моточасов.

В случае необходимости притирку клапанов производят специальной пастой. Для предупреждения выпадания сухариков и обрыва клапанов по выточке не следует разбивать пары сухариков при разборке клапанного механизма.

_______________________________________________________________________________________________

_______________________________________________________________________________________________

_______________________________________________________________________________________________

_______________________________________________________________________________________________

_______________________________________________________________________________________________

specsts.ru

Самодельный стенд регулировки ТНВД - Проверка установки угла начала впрыска топлива дизелей Д-37(144),Д21

Проверка установки угла начала впрыска топлива дизелей Д-37(144),Д21 (T-25, Т-40)

(Материал от сайта stend-sam.ucoz.ru)

1.Снять клапанную крышку первого цилиндра, считая от шкива вентилятора.

2.Отсоединить трубку высокого давления первого цилиндра (первой секции насоса) от насоса.3.Включить максимальную подачу топлива.

4.Проворачивать коленвал двигателя за гайку крепления шкива по часовой стрелке до появления начала подачи топлива первой секцией насоса.5.Момент начала подачи должен совпадать с совмещением указателя (расположен на лобовине двигателя, - правее метки ВМТ)

с меткой Т (НДТ)на шкиве коленвала (при применении насоса УТН с 5 от ВМТ риской метки Т,НД 21-4 со второй, НД 21-2 с первой).

6.Оба клапана первого цилиндра в это время должны быть закрыты (должен быть зазор в клапанах).

7.При несовпадении или большом отклонении совмещения меток установить коленвал на метку,

вращая его за гайку по часовой стрелке.8.Сняв крышку мотосчетчика, рассоединить розетку привода топливного насоса.

9.Вращать вал топливного насоса за его гайку по часовой стрелке до начала

(внимательно) подачи топлива первой секцией насоса.10.В этом положении застопорить розетку в совпадающие отверстия.

Фиксируя розетку вперед ( по часовой стрелке ) вы делаете начало впрыска раньше, и наоборот фиксируя ее назад ( против часовой стрелки ) вы делаете начало впрыска позже.11.До рассоединения розетки рекомендуется небольшим керном или зубильцем нанести свою

метку (или хорошо запомнить заводскую ), чтобы в случае чего можно было вернутся к первоначальному положению.12.Не рекомендуется работа дизеля при слишком раннем начале впрыска, когда при чистой работе двигателя

прослушивается звон или металлический стук. Это вредно.И наоборот при позднем впрыске дизель сильно дымит ( при исправности всего прочего ).

******************************************** Напоминаем, что автор этой статьи не несет ответственности за ваши действия.Если вы не согласны с изложенным здесь, обратитесь к другим справочникам или в ремонтную организацию.

stend-sam.ucoz.ru

|

Д21А,120,37Е,144,145и модиф.

Д130, 130Т и модиф. |

Риска метки "Т" на шкиве коленчатого вала, соответствующая установочному углу начала подачи топлива по табл. 14.11, должна совпадать с указателем на крышке шестерни распределения. Клапаны первого цилиндра должны быть закрыты. Риски на шкиве соответствуют (считая по часовой стрелке от метки "ВМТ") углу:

Указатель на крышке шестерен распределения должен совпадать с одной из четырех рисок метки "Т" на шкиве коленчатого вала (в зависимости от комплектации и номинальной частоты n(ном) вращения коленчатого вала), считая по часовой стрелке от метки "ВМТ":1-я риска - для дизелей с n(ном)=2000 мин-1 и ТНВД с АМОВ; 2-я риска - для дизелей с n(ном)=1800 мин-1 и ТНВД без АМОВ; 3-я риска - для дизелей с n(ном)=2000 мин-1 и ТНВД без АМОВ; 4-я риска - для дизелей с n(ном)=2200 мин-1 и ТНВД без АМОВ. |

Метки шлицевого фланца и зубчатого колеса привода ТНВД должны совпадать (см. рис. 14.34). Толстый зуб шлицевой втулки валика ТНВД должен входить в широкий паз шлицевого фланца привода ТНВД. то же |

www.truckmotor.narod.ru

Обслуживание системы зажигания ПД

Техническое обслуживание дизеля двигателя Д-160 ЧТЗ

Содержать магнето в чистоте, протирая его чистой тряпкой, смоченной в бензине. Не допускать загрязнения проводов и следить, чтобы топливо и масло не попадали на изоляцию.

Следить за правильностью установки проводов магнето, зазоров между контактами 2 и 4 () прерывателя и электродами свечи.

Нельзя обильно смазывать магнето. Наличие смазки на поверхности кулачка проверяют по промасливанию папиросной бумаги. Если смазки нет, на фильц 6 капают 3-5 капель моторного масла.

Периодически очищать свечи от пыли и грязи.

Проверять состояние контактов 2 и 4 прерывателя магнето. При наличии окисной пленки или эрозии на контактах зачистить их специальным напильником, имеющимся в ЗИП.

Зачистку осуществляют параллельно плоскости каждого контакта, после чего регулируют зазор между контактами.

При обнаружении дефектов в системе зажигания пускового двигателя проверить исправность магнето и свечей зажигания.

Для проверки исправности магнето:

- Концы проводов, подключенные к распределителю магнето, держать от корпуса магнето 20 на расстоянии 5-7 мм.

- Провернуть коленчатый вал пускового двигателя с помощью стартера или рукоятки механизма проворачивания. Исправное магнето должно дать искру.

- При отсутствии искры зачистить контакты магнето, отрегулировать зазор между контактами 2 и 4 прерывателя и повторить проверку.

Проверка исправности свечей пускового двигателя

Вывернуть свечу 25 () и закрыть отверстие в головке цилиндра. Очистить от нагара свечу, промыть ее в бензине и протереть. Осмотреть поверхность изолятора и прокладку свечи. Проверить и при необходимости отрегулировать зазор между электродами свечи подгибкой бокового электрода. Присоединить провод к свече и положить ее корпусом на пусковой двигатель. Провернуть коленчатый вал пускового двигателя стартером или рукояткой механизма проворачивания и проверить качество искры. Искра должна быть яркой, светло-голубого цвета.Установка зажигания на ПД и установка магнето на пусковой двигатель

Отрегулировать зазор между электродами свечи. Зазор регулировать подгибкой бокового электрода. Величина зазора должна быть 0,6-0,7 мм. Отрегулировать зазор между контактами прерывателя 2 и 4 (см рис. 23):- провернуть рукояткой коленчатый вал пускового двигателя в положение, когда упор подвижного контакта 4 встанет на выступ втулки 7 кулачка прерывателя. Если зазор между контактами в этом положении не соответствует 0,25-0,35 мм, ослабить винт 1 крепления контактной стойки и, поворачивая эксцентрик 5, установить необходимый зазор между контактами;

- затянуть винт крепления стойки и проверить величину зазора. Отрегулировать угол опережения зажигания:

- снять крышку с люка корпуса муфты сцепления;

- медленно повернуть маховик по ходу вращения до щелчка пускового ускорителя 21 на такте сжатия в первом цилиндре, затем повернуть в обратном направлении так, чтобы метка 2 (рис. 50) «Заж» совпала с меткой 1 на фланце люка корпуса муфты сцепления;

- проверить положение контактов 2 и 4 (см. рис. 23) прерывателя магнето, которые должны находиться в начале размыкания. Если положение контактов не соответствует указанному, ослабить гайки крепления магнето и, поворачивая его относительно шпилек, установить контакты в положение начала размыкания;

- закрепить магнето в этом положении;

- установить крышку прерывателя магнето.

Рис. 50. Установка угла опережения зажигания

1-метка на корпусе муфты сцепления; 2-метка «Заж» на маховике; 3-поводок; 4-контакт поводка; 5-обозначение клемм; 6-ось; 7-угол между вертикальной осью магнето и осью кулачков, равный 5-10°; 8-ось вертикальная магнето; 9-стрелка направления вращения ротора магнето; 10-кулачок пускового ускорителя; 11-прорезь на пусковом ускорителе; 12-метка ВМТ-1ц на маховике; а-установка зажигания пускового двигателя по маховику; b-вид на магнето сзади; с-вид на магнето спереди.

При установке снятого магнето совместить метку 2 «Заж» (см. рис. 50) с меткой 1 на фланце люка корпуса муфты сцепления, как указано выше. Повернуть вал магнето так, чтобы прорезь 11 на корпусе пускового ускорителя при виде со стороны фланца находилась с левой стороны от вертикальной оси 8 магнето, а ось 6 кулачков 10 должна переходить за вертикальную ось 8 магнето на угол 5-10° по ходу вращения. В таком положении установить магнето на двигатель и проверить угол опережения зажигания.Оперативно и компетентно проконсультируем по всей имеющейся базе запчастей Т-170, Т-130, Д-160, Д-180, ДЗ-98, ОБ10.

Звоните не откладывая!

Прайс запчастей Т130, Т170, Б10

invers74.ru