Размерные группы поршней

Подсборка поршневой группы двигателя ЗМЗ-409, сборка поршней

После ремонта и перед сборкой надо произвести подборку поршней к цилиндрам двигателя ЗМЗ-40906. Поршни по наружному диаметру юбки и цилиндры по внутреннему диаметру сортируются на пять размерных групп. Поршни маркируются буквами на днище. Буква обозначения размерной группы диаметра цилиндра наносится краской на заглушках на левой стороне блока цилиндров.

Подсборка шатунно-поршневой группы двигателя ЗМЗ-40906, сборка поршней с шатунами и пальцами, установка поршней в цилиндры.

На двигатель ЗМЗ-40906 после ремонта могут устанавливаться поршни номинального диаметра 95,5 мм и первого ремонтного размера 96,0 мм (имеют маркировку «АР»). Поршни могут сортироваться на 2 группы по массе. Группа более тяжелых поршней имеет маркировку на днище. В двигатель ЗМЗ-40906 должны устанавливаться поршни одной группы по массе. Поршни к цилиндрам должны быть подобраны группа в группу, в соответствии с таблицей ниже.

Размерные группы поршней и цилиндров блока двигателя ЗМЗ-40906.* — Ранее группы обозначались буквами русского алфавита – «А», «Б», «В», «Г», «Д» соответственно.

Допускается подбор поршней к цилиндрам, в том числе к работавшим цилиндрам без их обработки, из соседних групп при прохождении поршнем нижеприведенной проверки. Рекомендуется проверить пригодность поршня для работы в цилиндре, как указано ниже.

Проверка пригодности поршня для работы в цилиндре двигателя ЗМЗ-40906.

1. Поршень в перевернутом положении под действием собственной массы или под действием легких толчков пальцев руки должен медленно опускаться по цилиндру.2. Замерить усилие протягивания динамометром ленты-щупа толщиной 0,05 мм и шириной 10 мм, опущенного на глубину 35 мм между стенкой цилиндра и вставленным в него в перевернутом положении поршнем. Нижний край юбки поршня должен быть углублен на 10 мм относительно верхнего торца блока.

Ленту–щуп размещать в плоскости, перпендикулярной оси поршневого пальца, то есть по наибольшему диаметру поршня. Усилие при протягивании ленты-щупа должно быть 29-39 Н (3-4 кгс) для новых цилиндров и поршней. Замеры цилиндров, поршней и протяжку поршней производить при температуре деталей плюс 20+-3 градуса.

Подборка пальцев к поршням и шатунам и сборка поршней с шатунами и пальцами.

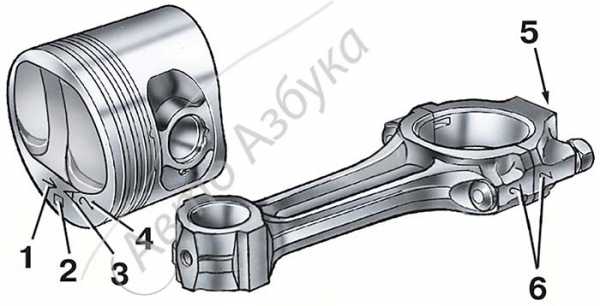

Поршни по диаметру отверстия под палец сортируются на 2 размерные группы и маркируются римской цифрой на днище. Шатуны по диаметру отверстия втулки под палец сортируются на 4 размерные группы и маркируются краской на стержне в зоне поршневой головки. Поршневые пальцы по наружному диаметру могут сортироваться на 5 размерных групп, которые маркируются краской или латинскими буквами на торце, и на 2 размерные группы, которые маркируются римской цифрой на торце.

Поршневые пальцы с разбивкой на 5 размерных групп и с разбивкой на 2 размерные группы должны быть подобраны к поршням и шатунам отдельно в соответствии с таблицами ниже.

Соответствие пальцев с разбивкой на 5 размерных групп поршням и шатунам двигателя ЗМЗ-40906. Соответствие пальцев с разбивкой на 2 размерные группы поршням и шатунам двигателя ЗМЗ-40906. Комплект поршневых колец на один двигатель ЗМЗ-40906. Комплекты поршень и поршневой палец на двигатель ЗМЗ-40906. Комплекты поршень, поршневой палец и поршневые кольца на двигатель ЗМЗ-40906.Шатуны в сборе с крышкой по массе сортируются на четыре группы и маркируются краской на крышке шатуна. Цвет маркировки :

– Белый – соответствует массе шатуна 900-905 г.– Зеленый – 895-900 г.– Желтый – 890-895 г.– Голубой – 885-890 г.

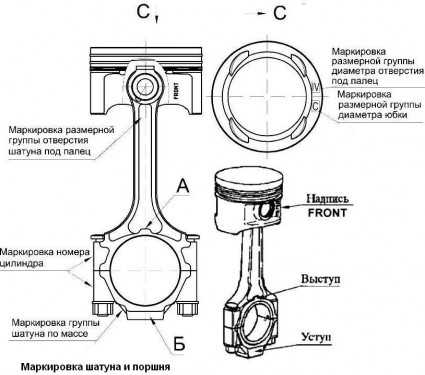

Для установки в двигатель ЗМЗ-40906 следует брать шатуны одной группы по массе. Разница массы устанавливаемых в двигатель узлов (поршень с шатуном) не должна превышать 22 грамма. Перед сборкой смазать поршневой палец маслом, применяемым на двигателе, и вставить в отверстия поршня и шатуна. Шатуны и поршни при сборке с поршневым пальцем должны быть сориентированы следующим образом : надпись «FRONT» или «ПЕРЕД» на поршне, выступ А на кривошипной головке шатуна должны быть направлены в одну сторону.

Маркировка шатуна и поршня для двигателя ЗМЗ-40906.Проверить зазор в стыке поршневых колец, зазор между кольцом и канавкой и установить кольца на поршень. Замерить тепловой зазор в стыке колец, помещенных в верхнюю не изношенную часть цилиндра (от верхней кромки цилиндра до места расположения первого компрессионного кольца при нахождении поршня в ВМТ), который должен быть не более 1,5 мм. Поверхность цилиндра предварительно очистить от нагара. Установка изношенных колец с зазором более 1,5 мм приведет к повышенному угару масла.

Очистить днища поршней и канавки для поршневых колец от нагара. Замерить щупом боковой зазор между компрессионными кольцами и стенкой поршневой канавки. Для изношенных колец и поршней допускается максимальный зазор не более 0,15 мм. Больший зазор приведет к увеличенному угару масла за счет «насосного» действия колец. Заменить, при необходимости, изношенное кольцо или поршень.

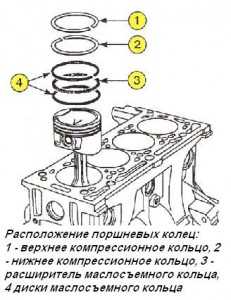

Надеть с помощью приспособления поршневые кольца на поршень. Нижнее компрессионное кольцо устанавливать надписью «TOP» (верх) или маркировкой товарного знака предприятия-изготовителя в сторону днища (верха) поршня. Кольца в канавках должны свободно перемещаться.

Вставить поршни в цилиндры следующим образом.– Сориентировать поршень с шатуном таким образом, чтобы надпись «FRONT» или «ПЕРЕД» на поршне была обращена в сторону переднего торца блока цилиндров.– Протереть салфеткой постели шатунов и их крышек, протереть и вставить в них вкладыши.– Повернуть коленчатый вал так, чтобы кривошипы первого и четвертого цилиндров заняли положение, соответствующее НМТ.– Смазать вкладыши, поршень, шатунную шейку вала и первый цилиндр чистым маслом, применяемым для двигателя.— Развести замки поршневых колец, замки компрессионных колец сместить на 180 градусов друг относительно друга, замки кольцевых дисковых элементов маслосъемного кольца установить один к другому под углом 180 градусов и под углом 90 градусов к замкам компрессионных колец. Замок пружинного расширителя установить под углом 45 градусов к замку одного из кольцевых дисковых элементов.– С помощью специальной оправки с внутренней конусной поверхностью сжать кольца и вставить поршень в цилиндр.

Перед установкой поршня в блок двигателя ЗМЗ-40906 следует еще раз проверить правильность положения поршня и шатуна в цилиндре. Подтянуть шатун за кривошипную головку к шатунной шейке и надеть крышку шатуна. Крышка шатуна на шатун должна быть установлена так, чтобы уступ Б на крышке шатуна и выступ А на кривошипной головке или пазы под вкладыши располагались с одной стороны.

Завернуть гайки болтов шатунов динамометрическим ключом моментом 68-75 Нм (6,8-7,5 кгсм). В таком же порядке вставить поршень с шатуном четвертого цилиндра. Повернуть коленчатый вал на 180 градусов и вставить поршни с шатунами второго и третьего цилиндров. Повернуть несколько раз коленчатый вал, который должен вращаться легко от небольшого усилия.

Прочитать еще про :

- Установка привода распределительных валов двигателя ЗМЗ-40906 и головки блока цилиндров после ремонта, последовательность операций.

- Горячая обкатка двигателя ЗМЗ-405, ЗМЗ-406 и ЗМЗ-409 на стенде после ремонта, режимы, контроль, прослушивание стуков и шумов во время обкатки двигателя.

- Блок цилиндров, поршень, шатун, промежуточный и коленчатый вал двигателей ЗМЗ-405, ЗМЗ-406, ЗМЗ-409, места контроля, предельные размеры, устранение дефектов при ремонте.

- Головка цилиндров, клапанный механизм и привод распределительных валов двигателей ЗМЗ-405, ЗМЗ-406, ЗМЗ-409, места контроля, предельные размеры, устранение дефектов.

- Порядок установки навесного оборудования на двигатель ЗМЗ-40906 с компрессором кондиционера и без него, установка датчиков.

- Установка распределительных валов двигателя ЗМЗ-40906 после ремонта, последовательность действий и операций, размеры и зазоры деталей.

- Промежуточная и окончательная сборка двигателя ЗМЗ-40906 после ремонта, последовательность и особенности проведения операций по сборке.

auto.kombat.com.ua

Кривошипно-шатунный механизм двигателей ЗМЗ-4025, -4026

Поршни отлиты из высококремнистого алюминиевого сплава и термически обработаны. Головка поршня является цилиндрической с плоским днищем. На цилиндрической поверхности головки проточены 3 (три) канавки: в двух верхних установлены компрессионные кольца, а в нижней установлено маслосъемное. В канавке под маслосъемное кольцо с обеих сторон имеются прорези. Они необходимы для того, чтобы не перегревались трущиеся поверхности юбки поршня от тепла, которое исходит от днища поршня. Масло отводится в картер двигателя по тем же прорезям, снимаемое маслосъемным кольцом. Под канавкой для маслосъемного кольца выполнена фаска и на ней — по два отверстия с обеих сторон, которые так же служат для отвода масла, скапливающегося под маслосъемным кольцом.

Юбка поршня овальная в поперечном сечении и бочкообразная в продольном. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца. Величина овальности поршня составляет 0,39— 0,43 мм. Наибольший диаметр юбки поршня располагается на 8 мм ниже оси поршневого пальца. Диаметр юбки плавно уменьшается и в направлении к днищу и в противоположном направлении: максимальное уменьшение диаметра на кромке фаски под нижней канавкой составляет 0,034—0,064 мм, на нижней кромке опорной части юбки — 0,050—0,080 мм. Ось отверстия под поршневой палец смещена от средней плоскости на 1,5 мм в правую (по ходу автомобиля) сторону для уменьшения шума от перекладывания поршня от одной стенки гильзы к другой при изменении направления движения поршня (вверх — вниз).

В тело поршня между нижней канавкой и отверстием под поршневой палец залита стальная терморегулирующая вставка, которая служит для уменьшения деформаций поршня при нагревании до рабочей температуры и уменьшает первоначальные монтажные зазоры при сборке. Поршни устанавливаются в гильзы той же размерной группы с зазором 0,024—0,048 мм.

Чтобы был требуемый зазор поршни и гильзы разделены (по диаметру) на пять групп, обозначенных соответствующей буквой, которая выбивается на днище поршня и наносится на наружной поверхности нижней части гильзы(таб. 1).

Таб. 1. Размерные группы поршней и гильз

|

Размерные группы поршней и гильз |

||

|

Обозначение группы |

Диаметр, мм |

|

|

поршня |

гильза |

|

|

А |

92,000-91,988 |

92,036-91,024 |

|

Б |

92,012-92,000 |

92,048-92,036 |

|

В |

92,024-92,012 |

92,060-92,048 |

|

Г |

92,036-92,024 |

92,072-92,060 |

|

Д |

92,048-92,036 |

92,084-92,072 |

Для улучшения приработки поверхность поршня покрыта (электролитическим способом) слоем олова толщиной 0,001— 0,002 мм.

Чтобы поршни функционировали правильно, они должны быть установлены в цилиндры в строго определенном положении. Для этого на одной из бобышек поршня имеется надпись «ПЕРЕД». В соответствии с этой надписью поршень указанной стороной должен быть обращен к передней части двигателя.

Поршневые кольца. Компрессионные кольца отлиты из чугуна: верхнее — из высокопрочного чугуна, обладающего высокой упругостью; нижнее — из серого чугуна. Верхнее компрессионное кольцо работает в более тяжелых условиях (при высоких температуре и давлении, а также при недостатке смазки). Для увеличения износостойкости его наружная поверхность, прилегающая к цилиндру, покрыта слоем хрома. Слой хрома значительно увеличивает срок службы верхнего кольца. Это способствует также увеличению срока службы нижнего кольца цилиндра.

Рис. 1. Установка поршневых колец на поршень: 1 — верхнее компрессионное кольцо; 2 — нижнее компрессионное кольцо; 3 — кольцевой диск; 4 — осевой расширитель; 5 — радиальный расширитель

Наружная цилиндрическая поверхность нижнего компрессионного кольца покрыта слоем олова толщиной 0,006—0,012 мм (или вся поверхность кольца имеет фосфатное покрытие), что улучшает его приработку. На внутренней цилиндрической поверхности нижнего компрессионного кольца имеется выточка (рис. 1), благодаря которой новые кольца, установленные в цилиндр, несколько выворачиваются и соприкасаются с цилиндром только кромкой. Это ускоряет и улучшает приработку колец к зеркалу цилиндра. На поршень кольцо обязательно должно быть установлено выточкой кверху. Нарушение этого условия вызывает резкое возрастание расхода масла и дымления двигателя. Верхнее кольцо выточки не имеет.

Маслосъемное кольцо — сборное, четырех- или трехэлементное. Четырехэлементное кольцо состоит из двух стальных кольцевых дисков 3 и двух стальных расширителей: осевого 4 и радиального 5. Трехэлементное маслосъемное кольцо состоит из двух стальных кольцевых дисков и одного стального двухфункционального расширителя. Рабочая цилиндрическая поверхность (прилегающая к цилиндру) кольцевых дисков покрыта слоем хрома толщиной 0,080—0,130 мм.

Высота компрессионных колец — 2 мм, маслосъемного в сборе — 4,9 мм. Замок колец — прямой.

Поршневые пальцы плавающего типа (они не закреплены ни в поршне, ни в шатуне) изготовлены из низколегированной стали методом холодной высадки. Наружная поверхность пальца подвергнута углеродонасыщению на глубину 1—1,5 мм и закалена нагревом ТВЧ до твердости HRC 59—66. Наружный диаметр пальца — 25 мм.

Чтобы предупредить стук пальцев, их подбирают к поршням с минимальным зазором, допустимым по условиям смазки. Так как линейное расширение материала поршня примерно в 2 раза больше, чем у пальца, то при комнатной температуре палец входит в отверстия бобышек поршня с натягом.

К шатуну палец подбирается с зазором от 0,0045 до 0,0095 мм. Для удобства подбора пальцы, шатуны и поршни разделены на размерные группы (таб. 2).

Таб. 2. Размерные группы пальцев, поршней и шатунов

|

Размерные группы пальцев, поршней и шатунов |

||||

|

Диаметр, мм |

Маркировка |

|||

|

пальца |

в бобышке поршня |

во втулке шатуна |

пальцев и шатунов |

поршня |

|

25,0000-24,9975 |

25,0000-24,9975 |

25,0070-25,0045 |

Белый |

I |

|

24,9975-24,9950 |

24,9975-24,9950 |

25,0045-25,0020 |

Зеленый |

II |

|

24,9950-24,9925 |

24,9950-24,9925 |

25,0020-24,9995 |

Желтый |

III |

|

24,9925-24,9900 |

24,9925-24,9900 |

24,9995-24,9970 |

Красный |

IV |

Пальцы и шатуны маркируются краской: палец — на отверстии или на торце, шатун — на стержне поршневой головки, поршень — римскими цифрами (выбивкой) на днище или краской на весовой бобышке.

Точная величина массы пальца обеспечивается выдерживанием допусков на размеры при изготовлении.

В поршне палец удерживается двумя стопорными кольцами, изготовленными из круглой пружинной проволоки диаметром 2 мм. Кольца имеют отогнутый в сторону усик. Стопорные кольца устанавливают при помощи плоскогубцев таким образом, чтобы усик был обращен наружу.

Шатуны — стальные кованые со стержнем двутаврового сечения. В поршневую головку шатуна запрессована тонкостенная втулка из оловянистой бронзы. Кривошипная головка шатуна — разъемная. Крышка кривошипной головки крепится к шатуну двумя болтами со шлифованной посадочной частью.

Болты крепления крышек и гайки шатунных болтов изготовлены из легированной стали и термически обработаны.

Гайки шатунных болтов затягиваются моментом 68—75 Н·м (6,8—7,5 кгс·м) и стопорятся герметиком «Унигерм-9».

Крышки шатунов обрабатываются в сборе с шатуном, и поэтому их нельзя переставлять с одного шатуна на другой. Для предотвращения возможной ошибки на шатуне и на крышке (на бобышке под болт) выбиты порядковые номера цилиндров. Они должны быть расположены с одной стороны. Кроме того, углубления в крышке и шатуне для фиксирующих выступов вкладышей также должны находиться с одной стороны.

В стержне шатуна у кривошипной головки имеется отверстие диаметром 1,5 мм, через которое производится смазка зеркала цилиндра. Это отверстие должно быть направлено в правую сторону двигателя, т. е. в сторону, противоположную распределительному валу. При правильной сборке число «24», выштампованное на средней полке стержня шатуна, а также выступ на крышке шатуна должны быть обращены к передней стороне двигателя.

Для обеспечения динамической уравновешенности двигателя суммарная масса поршня, поршневого пальца, колец и шатуна, устанавливаемых в двигатель, может иметь разницу по цилиндрам не более 12 г, что обеспечивается подбором деталей соответствующей массы. По деталям разница в массе может быть: поршней — 4 г, шатунов — 18 г, поршневых пальцев — 2 г. Для обеспечения вышеуказанной разницы в массе деталей в одном двигателе (12 г) шатуны по массе разбиваются на четыре группы и должны подбираться для одного двигателя с разницей не более 5 г.

Коленчатый вал - отлит из высокопрочного чугуна, имеет пять опор, в сборе с маховиком и сцеплением динамически сбалансирован (допустимый дисбаланс — не более 35 г·см). Диаметр коренных шеек — 64 мм, шатунных — 58 мм. Шатунные шейки полые. Полости в шатунных шейках закрыты резьбовыми пробками и предназначены для дополнительной очистки масла, поступающего на шатунные шейки. Под действием центробежных сил, возникающих при вращении коленчатого вала, в полостях шатунных шеек отлагаются металлические частицы продуктов износа, содержащиеся в масле.

Масло к полостям шатунных шеек подводится по отверстиям в щеках вала из кольцевой канавки на вкладышах коренных шеек коленчатого вала. К коренным шейкам масло поступает из масляной магистрали по каналам в перегородках блока.

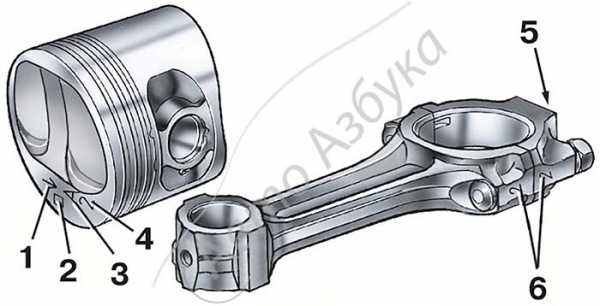

Осевое перемещение коленчатого вала ограниченно двумя упорными сталеалюминиевыми шайбами 1 и 2 (рис. 2), которые расположены по обе стороны переднего коренного подшипника. Передняя шайба 1 антифрикционным слоем обращена к стальной упорной шайбе 6 на коленчатом валу, задняя шайба 2 — к щеке коленчатого вала. Передняя шайба удерживается от вращения двумя штифтами 5, которые запрессованы в блок и крышку коренного подшипника. Выступающие концы штифтов входят в пазы шайбы. Задняя шайба удерживается от вращения своим выступом, входящим в паз на заднем торце крышки коренного подшипника. Величина осевого зазора составляет 0,125—0,325 мм.

На переднем конце коленчатого вала на шпонках установлены стальная упорная шайба, шестерня привода распределительного вала, маслоотражатель и ступица шкива коленчатого вала. Все эти детали стянуты болтом, ввертываемым в передний торец коленчатого вала. Шпоночный паз в ступице шкива уплотняется резиновой пробкой. К ступице шестью болтами крепится шкив коленчатого вала, от которого двумя ремнями приводятся во вращение вентилятор, крыльчатка водяного насоса и шкив генератора. На шкиве смонтировано специальное устройство — демпфер, служащий для гашения крутильных колебаний коленчатого вала, благодаря чему уменьшается шум и облегчаются условия работы шестерен привода распределительного вала. Демпфер состоит из чугунного диска, напрессованного через эластичную (резиновую) прокладку на цилиндрический выступ шкива коленчатого вала.

На шкиве коленчатого вала нанесена одна метка, а на диске демпфера — три метки (рис. 3), служащие для определения верхней мертвой точки (ВМТ) и установки зажигания.

Метка на шкиве и третья метка на диске демпфера должны находиться друг против друга. Взаимное смешение меток указывает на выход из строя демпфера. При совмещении с ребром-указателем на крышке распределительных шестерен третьей метки (по направлению вращения) на диске демпфера поршни первого и четвертого цилиндров находятся в ВМТ. Вторая метка соответствует положению 5° до ВМТ и служит вместе с третьей меткой для установки зажигания на неработающем двигателе.

Первая метка соответствует положению 12° до ВМТ и служит вместе со второй и третьей метками для контроля правильности установки зажигания на работающем двигателе.

Передний конец коленчатого вала уплотнен резиновой манжетой с маслоотражателем, запрессованным в крышку распределительных шестерен. На маслоотражателе имеется отбортовка, отводящая масло, стекающее по стенке крышки. Для облегчения работы манжеты перед ней на коленчатом валу установлен еще один маслоотражатель.

Надежная работа манжеты после переборки обеспечивается хорошей центровкой крышки распределительных шестерен (см. подраздел «Ремонт двигателя»).

Задний конец коленчатого вала уплотнен набивкой из асбестового шнура, пропитанного антифрикционным составом и покрытого графитом.

Набивка заложена в канавки блока цилиндров и специального держателя, который крепится двумя шпильками к блоку. На шейке коленчатого вала под набивкой имеется микрошнек, а перед набивкой — гребень, служащий для отбрасывания масла из зоны уплотнения. Стыки держателя уплотнены резиновыми прокладками Г-образной формы. В заднем торце коленчатого вала расточено гнездо для установки шарикоподшипника первичного вала коробки передач.

Маховик отлит из серого чугуна. Он крепится к фланцу на заднем конце коленчатого вала четырьмя шлифованными болтами.

Момент затяжки гаек болтов — 76— 83 Н·м (7,6—8,3 кгс·м). Гайки законтрены отгибной пластиной. На маховик напрессован зубчатый обод для пуска двигателя стартером. Перед сборкой с коленчатым валом маховик статически балансируют (таб. 3).

Таб. 3. Дисбаланс вращающихся деталей, допустимый при сборке двигателя

|

Дисбаланс вращающихся деталей, допустимый при сборке двигателя |

|||

|

Деталь |

Метод балансировки |

Допустимый дисбаланс, г·см, не более |

Способ устранения дисбаланса |

|

Коленчатый вал в сборе с пробками |

Динамический |

40 на каждом конце |

Высверливание металла в радиальном направлении из противовесов на 1,4, 5 и 8-й щеках сверлом диаметром 8 мм на глубину 45 мм |

|

Маховик и зубчатый венец |

Статический |

35 |

Высверливание металла со стороны крепления сцепления на радиусе 146 мм сверлом диаметром 12 мм на глубину не более 15 мм |

|

Коленчатый вал, маховик и сцепление в сборе |

Динамический |

35 на заднем конце |

Высверливание металла со стороны крепления сцепления на радиусе 146 мм сверлом диаметром 12 мм на глубину не более 15 ммВысверливание металла из маховика со стороны сцепления на радиусе 151 мм сверлом диаметром 12 мм на глубину не более 12 мм; расстояние между центрами отверстий - не менее 16 мм |

|

Нажимной диск сцепления с кожухом в сборе |

Статический |

25 |

Высверливание металла из бобышек, центрирующих пружины, сверлом диаметром 11 мм на глубину не более 25 мм с учетом конуса сверла; при повторной установке узла на балансировочный станок допускается дисбаланс 100 г·см |

|

Шкив-демпфер коленчатого вала со ступицей в сборе |

Статический |

20 |

Высверливание металла из переднего торца шкива на радиусе 64 мм сверлом диаметром 10 мм на глубину не более 9 мм |

Кожух сцепления прикреплен к заднему торцу маховика 6 (шестью) болтами . На фланце кожуха сцепления и маховике выбита метка «О». При сборке двигателя обе метки должны быть совмещены, чтобы не нарушить балансировку коленчатого вала.

Вкладыши. Коренные и шатунные подшипники коленчатого вала состоят из тонкостенных взаимозаменяемых вкладышей, изготовленных из малоуглеродистой стальной ленты с тонким слоем антифрикционного высокооловянистого алюминиевого сплава. Толщина коренного вкладыша колеблется в пределах 2,233—2,240 мм, а шатунного — 1,738—1,745 мм. В каждом подшипнике установлено по два вкладыша. Осевому перемещению и проворачиванию вкладышей в постелях блока или в шатунах препятствуют фиксирующие выступы на вкладышах, входящие в соответствующие пазы в постелях блока или в шатунах.

Все коренные вкладыши имеют кольцевую канавку для непрерывного питания маслом шатунных шеек коленчатого вала. Посередине коренных вкладышей имеется отверстие, через которое подается масло к подшипникам из канала в постели блока. Отверстия в шатунных вкладышах совпадают с отверстиями в шатунах. Для сохранения взамозаменяемости и предупреждения ошибок при установке новых вкладышей на всех коренных и латунных вкладышах сделаны отверстия. Ширинa коренных вкладышей — 25,5 мм, шатунных — 28,5 мм. Диаметральный зазор между шейкой и вкладышами составляет 0,020—0,073 мм для коренных и 0,010—0,063 мм для шатунных подшипников.

Для обеспечения указанных зазоров и исключения деформации деталей гайки шатунных болтов, шпилек крепления крышек коренных подшипников затягивают динамометрическим ключом с указанным выше моментом.

www.autoprezent.ru

Как подсобрать шатунно-поршневую группу двигателя ЗМЗ-40524

Страница 1 из 2

Очистить днища поршней и канавки для поршневых колец от нагара.

Поршни в цилиндры блока должны устанавливаться группа в группу, в соответствии с таблицей.

Поршни по наружному диаметру юбки и цилиндры по внутреннему диаметру сортируются на три размерные группы и маркируются буквами - A, B, C.

Буква, обозначающая размерную группу диаметра цилиндра, наносится краской на наружной поверхности блока цилиндров справа, против каждого цилиндра.

Размерные группы диаметров цилиндров определяются при изготовлении блока цилиндров. При ремонте двигателя бывшего в эксплуатации и имеющего износ цилиндров необходимо провести повторные замеры диаметров цилиндров и определить их группу. Замеры диаметров цилиндров производить при температуре плюс 20±3˚C.

| рис. 1 |

Поршни маркируются буквами на днище (Рисунок 1). Наибольший диаметр юбки поршня расположен в плоскости, перпендикулярной оси поршневого пальца на расстоянии 47,5 мм от днища поршня.

Замеры диаметров юбки поршней производить при температуре поршней плюс 20 ± 3 °С.

|

Размерные группы поршней и цилиндров блока |

|||

|

Ремонтное увеличение

|

Обозначение группы

|

диаметр, мм |

|

|

Поршня (юбка) |

Цилиндра |

||

|

—

|

А В С |

95,488 - 95,500 95,500 - 95,512 95,512 - 95,524 |

95,536 - 95,548 95,548 - 95,560 95,560 - 95,572 |

|

0,25

0,5

|

AI BI CI AII BII CII |

95,738 - 95,750 95,750 - 95,762 95,762 - 95,774 95,988 - 96,000 96,000 - 96,012 96,012 - 96,024 |

95,786 - 95,798 95,798 - 95,810 95,810 - 95,822 96,036 - 96,048 96,048 - 96,060 96,060 - 96,072 |

Пальцы по наружному диаметру, шатуны и поршни по диаметру отверстия под палец сортируются на четыре размерные группы, которые маркируются краской или римскими цифрами (Таблица 1).

Размерная группа отверстия шатуна под палец маркируется краской на стержне в зоне поршневой головки. Группа отверстия поршня обозначается римскими цифрами, выбитыми на его днище (Рисунок 1), а пальца - римскими цифрами, выбитыми на торце.

Шатун должен быть собран с пальцем одной размерной группы.

При превышении непараллельности осей отверстий поршневой и кривошипной головок максимально допустимой величины шатун деформирован и подлежит замене. В случае износа отверстия втулки шатуна под палец более допустимого необходимо заменить втулку, выполнить проточку во втулке под масляный канал и обработать отверстие втулки под палец. Перед установкой новой втулки замерить диаметр посадочного отверстия шатуна — при износе отверстия более допустимого шатун браковать.

Замеры поршней, пальцев и шатунов производить при температуре 20±3 °С.

|

Размерные группы пальцев, поршней и шатунов |

||||

|

диаметр, мм |

Маркировка |

|||

|

Пальца

|

Отверстия |

Шатуна

|

Поршня и пальца |

|

|

В бобышке поршня |

Во втулке шатуна |

|||

|

21,9935—21,9960 21,9910—21,9935 21,9885—21,9910 21,9860—21,9885

|

21,9975—22,0000 21,9950—21,9975 21,9925—21,9950 21,9900—21,9925

|

22,0045—22,0070 22,0020—22,0045 21,9995—22,0020 21,9970—21,9995

|

белый зеленый желтый красный

|

I II III IV |

Шатуны по массе сортируются на три группы и маркируются краской на крышке шатуна (Рисунок 1). Цвет маркировки:

— белый — соответствует массе шатуна 900...905 г;

— зеленый — 895...900 г;

— желтый — 890...895 г.

autoruk.ru

Основные размеры и условия для сборки двигателя ГАЗ-66, ГАЗ-53

Страница 2 из 4

Для авторемонтного производства выпускают поршни номинального и трех ремонтных размеров.

Для обеспечения подбора по гильзам поршни рассортированы на пять размерных групп, которые обозначены буквами русского алфавита. Обозначение размерной группы выбито на днище поршня. Размерные группы поршней номинального и ремонтного размеров, а также их обозначения приведены в табл. 4.

По диаметру отверстия под поршневой палец поршни рассортированы на четыре размерные группы. Группы маркируют маслостойкой краской на наружной поверхности бобышек поршней. Размерные группы отверстия под поршневой палец и их маркировка приведены в табл, 5.

Юбка поршня выполнена овальной и имеет конусность. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца, а конусность юбки в этой же плоскости должна составлять 0,013—0,038 мм. Наибольший диаметр конуса должен быть в нижней части юбки.

При капитальном ремонте двигателей применяют поршневые пальцы только номинального размера, которые рассортированы на четыре размерные группы. Размерные группы поршневых пальцев номинального размера и их маркировка приведены в табл. 6.

Поршневые кольца

Поршневые кольца выпускают номинального и трех ремонтных размеров, приведенных в табл. 7.

Из трех колец, устанавливаемых на один поршень, два (второе компрессионное и маслосъемное) должны быть покрыты полудой, а верхнее компрессионное — хромом.

При проверке в кольцевом калибре соответствующего размера просвет между поршневым кольцом и калибром не допускается. Упругость компрессионных колец, сжатых стальной лентой до зазора в стыке 0,3 ∕0,5 мм, должна быть 1,75 — 2,50 кГ, а маслосъемных — 1,5 — 2,2 кГ.

|

Таб. 5 Маркировка размерных групп отверстия под поршневой палец |

||

|

Группа |

цвет маркировки |

диаметр отверстия, мм |

|

I |

Белый |

25,0-0.0025 |

|

II |

Зеленый |

25,0-0,0050 |

|

III |

Желтый |

25,0-0,0050 |

|

IV |

Красный |

25,0-0,0075 |

Шатуны

Шатун и крышка шатуна при разборке, контроле и сортировке не должны раскомплектовываться, так как они не взаимозаменяемы.

|

Таб. 6 Маркировка размерных групп поршневых пальцев номинального размера |

||

|

Группа |

цвет маркировки |

диаметр поршневого пальца, мм |

|

I |

Белый |

25,0-0.0025 |

|

II |

Зеленый |

25,0-0,0050 |

|

III |

Желтый |

25,0-0,0050 |

|

IV |

Красный |

25,0-0,0075 ∕-0,0100 |

Допускается восстановление отверстия нижней головки шатуна осталиванием с последующей обработкой до номинального размера. Перед обработкой нижней головки гайки шатунных болтов должны быть затянуты динамометрическим ключом. Момент затяжки — 6,8 — 7,5 кГм.

Втулки, запрессованные в верхнюю головку шатунов, должны быть расточены до номинального размера. Перед растачиванием втулки должны быть проглажены брошью.

Чистота обработанных поверхностей во втулке и нижней головке шатуна должна соответствовать классу 8-б.

После растачивания овальность и конусность верхней головки шатуна не должны превышать 0,005 мм, нижней — 0,008 мм.

|

Таб. 7 Номинальный и ремонтные размеры поршневых колец |

||

|

Наименование размера |

Увеличение диаметра, мм |

Диаметр поршневых колец, мм |

|

номинальный |

- |

92,00 |

|

1-й ремонт |

0,5 |

92,50 |

|

2-й ремонт |

1,0 |

93,00 |

|

3-й ремонт |

1,5 |

93,50 |

Непараллельность осей отверстий верхней и нижней головок шатуна — не более 0,03 мм на длине 100 мм, оси отверстий верхней и нижней головок шатуна должны лежать в одной плоскости, отклонение не более 0,04 мм на длине 100 мм.

|

Таб. 8 Маркировка размерных групп отверстия во втулке верхней головки шатуна |

||

|

Группа |

Цвет маркировки |

Диаметр отверстия, мм |

|

I |

Белый |

25,0+0,0070 +0,0045 |

|

II |

Зеленый |

25,0+0.0045 |

|

III |

Желтый |

25,0+0.0020 —0,0005 |

|

IV |

Красный |

25,0-0.0005 —0,0030 |

autoruk.ru

Подсборка шатунно-поршневой группы двигателя ЗМЗ-40524

Страница 1 из 2

Очистить днища поршней и канавки для поршневых колец от нагара.

Поршни в цилиндры блока должны устанавливаться группа в группу, в соответствии с таблицей.

Поршни по наружному диаметру юбки и цилиндры по внутреннему диаметру сортируются на три размерные группы и маркируются буквами - A, B, C.

Буква, обозначающая размерную группу диаметра цилиндра, наносится краской на наружной поверхности блока цилиндров справа, против каждого цилиндра.

Размерные группы диаметров цилиндров определяются при изготовлении блока цилиндров. При ремонте двигателя бывшего в эксплуатации и имеющего износ цилиндров необходимо провести повторные замеры диаметров цилиндров и определить их группу. Замеры диаметров цилиндров производить при температуре плюс 20±3˚C.

рис. 1 рис. 1 |

Поршни маркируются буквами на днище (Рисунок 1). Наибольший диаметр юбки поршня расположен в плоскости, перпендикулярной оси поршневого пальца на расстоянии 47,5 мм от днища поршня.

Замеры диаметров юбки поршней производить при температуре поршней плюс 20 ± 3 °С.

|

Размерные группы поршней и цилиндров блока |

|||

|

Ремонтное увеличение

|

Обозначение группы

|

диаметр, мм |

|

|

Поршня (юбка) |

Цилиндра |

||

|

—

|

А В С |

95,488 - 95,500 95,500 - 95,512 95,512 - 95,524 |

95,536 - 95,548 95,548 - 95,560 95,560 - 95,572 |

|

0,25

0,5

|

AI BI CI AII BII CII |

95,738 - 95,750 95,750 - 95,762 95,762 - 95,774 95,988 - 96,000 96,000 - 96,012 96,012 - 96,024 |

95,786 - 95,798 95,798 - 95,810 95,810 - 95,822 96,036 - 96,048 96,048 - 96,060 96,060 - 96,072 |

Пальцы по наружному диаметру, шатуны и поршни по диаметру отверстия под палец сортируются на четыре размерные группы, которые маркируются краской или римскими цифрами (Таблица 1).

Размерная группа отверстия шатуна под палец маркируется краской на стержне в зоне поршневой головки. Группа отверстия поршня обозначается римскими цифрами, выбитыми на его днище (Рисунок 1), а пальца - римскими цифрами, выбитыми на торце.

Шатун должен быть собран с пальцем одной размерной группы.

При превышении непараллельности осей отверстий поршневой и кривошипной головок максимально допустимой величины шатун деформирован и подлежит замене. В случае износа отверстия втулки шатуна под палец более допустимого необходимо заменить втулку, выполнить проточку во втулке под масляный канал и обработать отверстие втулки под палец. Перед установкой новой втулки замерить диаметр посадочного отверстия шатуна — при износе отверстия более допустимого шатун браковать.

Замеры поршней, пальцев и шатунов производить при температуре 20±3 °С.

|

Размерные группы пальцев, поршней и шатунов |

||||

|

диаметр, мм |

Маркировка |

|||

|

Пальца

|

Отверстия |

Шатуна

|

Поршня и пальца |

|

|

В бобышке поршня |

Во втулке шатуна |

|||

|

21,9935—21,9960 21,9910—21,9935 21,9885—21,9910 21,9860—21,9885 |

21,9975—22,0000 21,9950—21,9975 21,9925—21,9950 21,9900—21,9925 |

22,0045—22,0070 22,0020—22,0045 21,9995—22,0020 21,9970—21,9995 |

белый зеленый желтый красный |

I II III IV |

Шатуны по массе сортируются на три группы и маркируются краской на крышке шатуна (Рисунок 1). Цвет маркировки:

— белый — соответствует массе шатуна 900...905 г;

— зеленый — 895...900 г;

— желтый — 890...895 г.

Для установки на двигатель следует брать шатуны одной группы по массе. Поршни по массе не сортируются.

Проверить разницу масс подобранных комплектов поршень, палец, шатун и кольца, которая не должна превышать 10 г.

| рис. 2 |

При большей разнице масс комплектов с целью исключения повышенных вибраций двигателя следует выровнять массу комплектов, для этого снять металл у шатунов более тяжелых комплектов с весовых бобышек поршневой или кривошипной головок, в зависимости от массы головок, до размера, не менее указанного на рисунке 3.

| рис. 3 |

При удалении материала масса головок шатуна не должна выходить из следующих пределов: поршневой (m1) —211...217 г, кривошипной (m2) — 679...688 г.

Смазать поршневой палец маслом, применяемым на двигателе, и вставить в отверстия поршня и шатуна. Шатуны и поршни при сборке с поршневым пальцем должны быть сориентированы следующим образом: надпись «FRONT» (перед), расположенная на наружной стороне бобышки под палец и выступ «А» на кривошипной головке шатуна должны быть направлены в одну сторону.

Крышка шатуна на шатун должна быть установлена так, чтобы уступ «Б» на крышке шатуна и выступ «А» на кривошипной головке или выбитые на боковой поверхности крышки и кривошипной головки номера цилиндров или пазы под вкладыши располагались с одной стороны (Рисунок 1).

avtomechanic.ru

Дефектация шатунно-поршневой группы двигателя К4М

Поршневой палец установлен с натягом в верхней головке шатуна и свободно вращается в бобышках поршня.

Двигатели оснащены поршнями SMP.

Снимите поршневые кольца, используя специальные щипцы для поршневых колец.

|

|

Установите поршень в сборе с шатуном на призму (1) приспособления Mot. 574-22 (см. рис.1).

Совместите поршневой палец с отверстием для его выхода в призме (1).

С помощью пресса выдавите поршневой палец оправкой (2) приспособления Mot. 574-22.

После разборки шатунно-поршневой группы необходимо провести ряд измерений для того, чтобы выбраковать

изношенные детали.

Места основного износа:

- поршневые кольца: стираются при работе, к тому же изнашиваются по ширине в канавке поршня — меняйте кольца комплектом при каждой разборке и сборке. Не меняйте кольца чаще необходимого: этим ускоряется износ цилиндра в блоке;

- поршневые канавки под кольца: если ширина канавок больше допустимой, то необходимо заменить и поршни, и кольца;

- юбка поршня (часть наружной цилиндрической поверхности поршня, расположенная ниже оси поршневого пальца):

- при работе стирается поверхность юбки, расположенная в плоскости, перпендикулярной оси поршневого пальца

— необходимо заменить поршень;

- отверстие поршневого пальца в поршне разбивается по оси поршня: при большом зазоре — замените поршень;

- втулка в верхней головке шатуна: при износе — замените втулку;

- поршневой палец: изнашивается место контакта с головкой шатуна и место контакта с бобышками поршня. Должен плотно (с натягом) сидеть в верхней головке шатуна. При износе, при замене поршней, шатунов, верхних втулок шатунов — замените поршневые пальцы;

- шатуны при работе испытывают то сжатие, то растяжение, поэтому они, как правило, теряют форму (гнутся, скручиваются), не рихтуйте такие шатуны — меняйте сразу. Размеры шатунов приведены в таблице 1.

Размерные группы по диаметру поршней

|

Метка |

Диаметр поршня, мм |

|

A |

79,475±0,005 |

|

B |

79,485±0,005 |

|

C |

79,495±0,005 |

- редко, но бывает, что шатун рвется или растягивает нижнюю головку (на шатунной шейке коленчатого вала) — поврежденные шатуны меняйте.

Поршневой палец должен соответствовать по диаметру и верхней головке шатуна, и отверстию под палец поршня.

Диаметр поршня должен соответствовать диаметру цилиндра в блоке.

В собранном виде узлы шатун + поршень + поршневые кольца не должны различаться по массе по цилиндрам, допустима разница не более 6 г. В противном случае двигатель будет недостаточно равномерно работать, что со временем приводит к усталостному разрушению деталей.

|

|

Измерение диаметра поршня нужно делать согласно рисунка 2.

Диаметр поршня измеряется на расстоянии Х=42,00±0,01 мм от головки поршня.

Полная высота поршня составляет 55 мм.

Размерные группы поршней в таблице 1.

Поршневой палец запрессовывается в верхнюю головку шатуна и свободно сидит в бобышках поршня.

Размер поршневых пальцев:

Длина, мм: - 61,7 – 62,0;

Наружный диаметр, мм: - 19,986 – 19,991;

Внутренний диаметр, мм: - 11,6 не более.

|

|

Расположение поршневых колец показано на рисунке 3.

Размеры поршневых колец приведены в таблице 2.

|

|

Толщина, мм |

Зазор в замке, мм |

|

Верхнее компрессионное кольцо 1 |

1,470-1,490 |

0,15-0,30 |

|

Нижнее компрессионное кольцо 2 |

1,470-1,495 |

0,40-0,60 |

|

Расширитель маслосъемного кольца 3 |

1,470-1,530 |

0,20-0,90 |

|

Диск маслосъемного кольца 4 |

0,420-0,449 |

0,20-0,90 |

Износ кольца по периметру трудно измерить, поэтому измеряют зазор в замке кольца. Этот зазор обеспечивает нормальное расширение кольца при его нагреве вместе с двигателем, поэтому он ни в коем случае не равен нулю на холодном двигателе. При износе кольца по периметру этот зазор увеличивается, что и проверяется измерением.

|

|

Установите поршневое кольцо (1) в цилиндр (см. рис. 4).

Продвиньте поршневое кольцо (1) до середины цилиндра с помощью перевернутого поршня (2).

Измерьте зазор кольца в замке набором щупов (3).

Замените поршневые кольца, если зазоры выходят за пределы допуска, Если зазоры остаются за пределами допуска и с новыми кольцами (см. табл. 2) замените блок цилиндров.

Проверка зазора поршневых колец в канавках поршня

Тщательно очистите и кольца и канавки поршней от смол, иначе измерение будет неточным.

|

|

Плоскими щупами проверьте зазоры между канавками поршня и поршневыми кольцами (см. рис. 5).

Зазор для верхнего компрессионного кольца должен быть в пределах 0,04—0,08 мм.

Зазор для нижнего компрессионного кольца должен быть в пределах 0,025—0,07 мм.

Зазор для маслосъемного кольца должен быть в пределах 0,08—0,22 мм.

При выходе величин зазоров за указанные пределы замените поршневые кольца или поршень с поршневым пальцем и кольцами.

autoruk.ru

Комплектование деталей узлов двигателя

Количество просмотров публикации Комплектование деталей узлов двигателя - 721

Работоспособность отремонтированного двигателя зависит в значительной степени от правильного укомплектования деталей для важнейших его узлов — кривошипно-шатунного и распределительного механизмов.

Поршни комплектуют по весу и по зазору между поршнем и цилиндром блока. Допуск на отклонение веса поршня по чертежу обычно значительно превышает допуск на отклонение веса отдельных поршней в комплекте для одного двигателя. К примеру, для двигателей ЗИЛ допуск на отклонение веса одного поршня составляет 56 г, а в комплекте для одного двигателя — не более 8 ᴦ. По этой причине крайне важно рассортировать все поршни на несколько весовых групп. В рассмотренном примере допуск на отклонение веса в 56 г разбит на семь весовых групп через каждые 8 ᴦ. В комплект одного двигателя должны входить поршни одной группы. В отдельных случаях подобрать поршни по весу из имеющейся партии не удается. Тогда после подбора комплекта поршней по цилиндрам прибегают к подгонке их веса, для чего у более тяжелых поршней удаляют часть металла с нижних приливов у бобышек, предусмотренных специально для этой цели. Лишний металл удаляют симметрично, с обоих приливов. Эту операцию выполняют фрезой на вертикально-фрезерном или сверлильном станке, а также с помощью электродрели. Существуют также приспособления для определения веса поршней, снабженные небольшими фрезами, позволяющими снимать излишек металла не снимая поршень с приспособления.

Подбор поршней по цилиндрам выполняют селективным способом.

Отнесение поршней к какой-либо размерной группе производится по наибольшему фактическому размеру.

Отнесение цилиндров к какой-либо размерной группе производится по наименьшему фактическому размеру.

Подобным же образом делят допуски на размерные группы для ремонтных размеров.

Цилиндры одного блока двигателя иногда бывают различных размерных групп. По этой причине и подбираемые по цилиндрам поршни должны быть тех же групп. Подобранные поршни проверяют на свободу их перемещения вдоль цилиндра. Для этого в цилиндр вставляется щуп, представляющий собой стальную ленту строго определенных размеров. Толщина ее для различных марок двигателей различна и находится в пределах 0,06—0,15 мм. После этого в цилиндр вводят поршень днищем вниз и вытягивают щуп. Усилие, крайне важно е для перемещения щупа, измеряют пружинным динамометром. Величина усилия должна находиться в определенных пределах, различных для разных типов двигателей (обычно от 2 до 5 кГ). В случае если поршни имеют юбку с разрезом, щуп помещают со стороны, противоположной разрезу.

С целью уменьшения трудоемкости подбора поршни должны быть рассортированы и расставлены на стеллажах по размерным и весовым группам. Вместе с тем, подбор поршней по весу и по размерам следует производить по возможности параллельно к нескольким блокам с одинаковыми ремонтными или нормальными размерами цилиндров.

Рассмотрим подбор поршневых пальцев к поршням. Сопряжение поршневых пальцев с поршнями из алюминиевого сплава выполняется по неподвижной посадке, с натягом. Детали этого сопряжения по размерам также разделяются на несколько групп. Количество размерных групп устанавливается исходя из величины общих допусков на размер пальца и отверстия бобышки поршня с тем, чтобы допуски на размеры деталей в пределах каждой группы не превышали 0,002—0,003 мм. К примеру, в двигателях ГАЗ и ЗИЛ эта величина равна 0,0025 мм при общем допуске на размер поршневого пальца 0,01 мм. В этом случае при комплектовании деталей одинаковой размерной группы будет обеспечена требуемая посадка для данного сопряжения без подбора.

Общие поля допусков размеров пальца и отверстия в бобышке поршня разбиты на четыре интервала.

Сопряженные детали рассортированы на четыре размерные группы — А, Б, В и Г.Любые две детали одинаковой размерной группы обеспечивают в сопряжении требуемый натяг в пределах 0,0025—0,0075 мм.

Подбор поршневых колец — компрессионных и маслосъемных — осуществляется по зазору в замке и по высоте канавки поршня.

Иногда поршневые кольца не бывают подобраны без подгонки. Подгонку колец (как и других деталей) целесообразно выполнять в процессе комплектования, учитывая, что на участке комплектования всегда имеется значительное количество деталей разных размеров, что, как правило, позволяет свести подгонку к минимуму. Подгонка требуемого зазора в замке поршневого кольца состоит в опиливании напильником стыковых поверхностей и периодическом контроле щупом зазора в замке. Для удобства контроль зазора нужно выполнять не по цилиндру, а по калибру.

При установке стальных поршневых колец отпадает крайне важно сть подбора колец по высоте канавки. Но вместе с тем появляется потребность в обязательном контроле прилегания колец к зеркалу цилиндра на просвет (просвет по окружности не допускается). Для удобства выполнения этой операции применяют набор калибров, представляющих собой невысокие гильзы, имеющие внутренние диаметры, соответствующие размерам цилиндров. Эти калибры устанавливают в прибор для контроля прилегания колец на просвет.

Величина зазора между поршневым пальцем и втулкой шатуна находится и пределах 0,004—0,08 мм для разных марок двигателей. Замер этого зазора представляет известные трудности. Поршневой палец должен плавно входить в отверстие втулки под давлением большого пальца руки. Детали перед этим нужно тщательно протереть, а температура их должна быть одинаковой. Представляется целесообразным применять для этого сопряжения селективный подбор. Размещено на реф.рфВ двигателях ЗИЛ пальцы и отверстия втулки верхней головки шатуна делят на шесть размерных групп с допуском 0,0025 мм и маркируют красками различных цветов.

Комплектование вкладышей коренных и шатунных подшипников по шейкам коленчатого вала производят в соответствии с ремонтными размерами последних.

При комплектовании шатунов кроме диаметра отверстия втулки верхней головки следует учитывать еще вес нижней головки и межосевое расстояние. Вес нижней головки определяется на специальных весах. Допустимые отклонения ее веса в комплекте шатунов, идущих на один двигатель, составляют от 15 до 50 ᴦ. При отсутствии специальных весов, позволяющих, производить подбор шатунов по весу нижних головок, шатуны бывают подобраны по их полному весу; при этом разница в весе шатунов, комплектуемых для одного двигателя, должна быть та же, что и для нижней головки шатуна.

Необходимо учитывать расстояние между осями верхней и нижней головок шатуна, поскольку у части восстановленных шатунов это расстояние оказывается уменьшенным. Вместе с тем радиус кривошипа коленчатого вала после каждого перешлифования шатунных шеек изменяется в другую сторону — увеличивается на 0,1—0,2 мм, компенсируя укорочение шатунов.

Увеличение радиуса кривошипа коленчатого вала объясняется следующими обстоятельствами. В результате преобладающего действия инерционных сил шатунные шейки изнашиваются больше со стороны оси коленчатого вала. С целью снятия наименьшего припуска при перешлифовании шатунных шеек их ось смещают в направлении от оси коленчатого вала. Это снижает трудоемкость операции перешлифования, а также повышает общий срок службы коленчатого вала.

Практически отклонение этих двух размеров — длины шатунов и радиусов кривошипов — неодинаково. В результате этого получается большая неравномерность степени сжатия в отдельных цилиндрах, чем в новом двигателе (вследствие неодинакового положения отдельных поршней в верхней мертвой точке). Это приводит к неравномерной работе двигателя. Для устранения данного явления все шатуны по межосевому расстоянию делят на несколько размерных групп, с тем чтобы на двигатель устанавливались шатуны одной группы. Вместе с тем, желательно шатуны, имеющие меньшее межосевое расстояние, комплектовать с валами, шейки которых неоднократно подвергались перешлифованию, т. е. имеют более высокие номера ремонтных размеров.

Рекомендуется также применять селективный подбор таких сопряжений, как клапан — направляющая втулка, толкатель-отверстие в направляющих (или в блоке), корпус масляного насоса — шестерни масляного насоса (по высоте), ось шестерни масляного насоса — отверстие корпуса масляного насоса.

Шестерни распределительного механизма подбирают по величине бокового зазора между зубьями. Измерять зазор можно несколькими способами.

referatwork.ru

Рис.1

Рис.1 Рис.2

Рис.2 Рис.3

Рис.3 Рис.4

Рис.4 Рис.5

Рис.5