Регулятор подачи топлива

электронный регулятор управления подачей топлива в дизеле - патент РФ 2299342

Изобретение относится к двигателестроению, в частности к системам управления топливоподающей аппаратуры дизелей. Электронный регулятор управления подачей топлива в дизеле содержит исполнительный механизм, якорь-толкатель которого соединен жесткой связью с рейкой топливного насоса, электронный блок управления, датчик положения управляющего органа. В качестве исполнительного механизма установлен линейный шаговый двигатель безредукторного типа. Линейный шаговый двигатель смонтирован в блоке с датчиком положения управляющего органа с торца корпуса топливного насоса. На противоположном торце топливного насоса смонтирован датчик частоты импульсов вращения кулачкового вала насоса. Электронный регулятор содержит датчики температурного режима двигателя и аварийного давления масла в системе смазки двигателя. 2 ил.

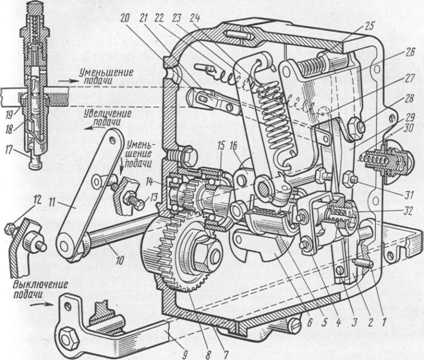

Рисунки к патенту РФ 2299342

Изобретение относится к области машиностроения, в частности к двигателестроению, а именно к конструкции систем управления топливоподающей аппаратурой дизелей. Регулятор, являясь одним из основных узлов топливного насоса высокого давления, поддерживает постоянство режима работы двигателя, задаваемого органом управления.

Известна конструкция механического центробежного регулятора тип RSV производства Robert Bosch GmbH. (Файнлеб Б.Н. Топливная аппаратура автотракторных дизелей: Справочник. - 2-е изд., перераб. и доп. - Л.: Машиностроение. Ленингр. отд-е, 1990, стр.158). Механический центробежный регулятор содержит валик с двумя грузами, усилие от которых передается через систему рычагов к пружине, пружина регулятора имеет переменную приведенную жесткость. Все элементы регулятора собраны в отдельном корпусе, который непосредственно крепится к торцу топливного насоса высокого давления.

Недостатками известной конструкции являются низкие чувствительность и динамические параметры. Кроме того, совершенствование механических регуляторов достигло предела по удельной функциональности, приведенной к стоимости и ремонтопригодности конечного регулятора, поскольку увеличение точности и расширение функциональности механических регуляторов неизбежно усложняет конструкцию механического узла управления регулятора, его настройку и эксплуатационную регулировку.

Известна конструкция электронного регулятора частоты вращения для управления подачей топлива топливным насосом высокого давления, выбранная в качестве прототипа. Регулятор-прототип содержит электронный блок, электромагнитный исполнительный механизм [патент RU 2066386, F02D 1/08]. В регуляторе-прототипе якорь электромагнита и сердечник датчика положения выполнены за одно целое с рейкой топливного насоса высокого давления или валиком-тягой, расположенной параллельно рейке, жестко связанной с ней и управляющей ее движением.

Недостатками конструкции регулятора-прототипа являются низкая точностная и динамическая характеристики позиционирования рейки, присутствие автоколебательных процессов в системе рейка-привод рейки в начале и окончании отдельного шага позиционирования, постоянное потребление энергии электромагнитом для удержания рейки в позиции дозирования даже на установившихся режимах.

В основу изобретения положена техническая задача, заключающаяся в повышении качества управления топливоподачей и улучшения параметров двигателя посредством высоких точностных и динамических показателей позиционирования дозирующей рейки топливного насоса, в обеспечении высокой степени надежности, ремонтопригодности системы регулятора и его массогабаритных параметров.

Указанная задача решается тем, что электронный регулятор управления подачей топлива в дизеле, содержащий исполнительный механизм, электронный блок управления, датчики частоты импульсов вращения кулачкового вала насоса, положения управляющего органа, температурного режима двигателя, аварийного давления масла в системе смазки двигателя, согласно изобретению, в качестве исполнительного механизма содержит линейный шаговый двигатель безредукторного типа, якорь-толкатель которого соединен жесткой связью с рейкой топливного насоса.

Линейный шаговый двигатель безредукторного типа конструктивно объединен с датчиком положения якоря-толкателя (что эквивалентно датчику позиции рейки топливного насоса), который используется в локально-замкнутой схеме управления линейным шаговым двигателем, это обеспечивает в сумме с электрической редукцией позиционного шага сочетание высокого быстродействия линейного шагового двигателя с малой динамической ошибкой (колебания при пуске, торможении, реверсе якоря-толкателя). Электронный регулятор управления подачей топлива в дизеле выполнен по блочно-модульному принципу, что обеспечивает высокое удобство диагностирования эксплуатационных неисправностей и высокую ремонтопригодность. Линейный шаговый двигатель, электронный блок управления, датчики имеют малые габаритные размеры и массу, чем обеспечивают улучшение компоновки и уменьшение массогабаритных параметров топливоподающей аппаратуры дизеля в целом.

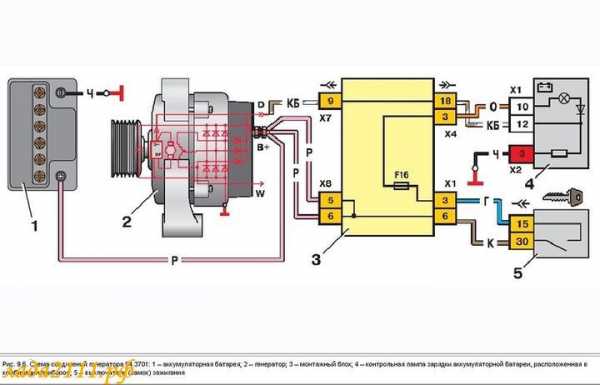

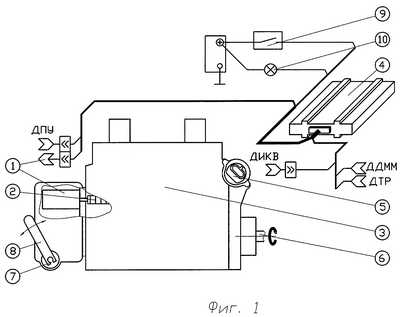

Сущность изобретения поясняется чертежами, где на фиг.1 дана функциональная схема электронного регулятора, на фиг.2 - принципиальная схема управления электронного регулятора.

Электронный регулятор содержит линейный шаговый двигатель 1 позиционирования рейки 2 топливного насоса высокого давления 3, электронный блок управления 4, датчики частоты импульсов вращения 5 кулачкового вала насоса 6 и положения управляющего органа 7, связанный с тягой рычага управления 8, а также датчики температурного режима двигателя, аварийного давления масла в системе смазки двигателя. На пульт операционного управления (условно не показан) выведены органы контроля и управления двигателем, в том числе клавиша 9 "Старт/Стоп" и контрольная лампа 10 "НЕИСПРАВНОСТЬ".

Линейный шаговый двигатель смонтирован в блоке с датчиком положения управляющего органа (ДПУ) с торца корпуса топливного насоса. На противоположном торце топливного насоса смонтирован датчик частоты импульсов вращения кулачкового вала насоса (ДИКВ).

Датчик положения управляющего органа выполнен резистором потенциометрического типа. Принцип действия датчика частоты импульсов вращения кулачкового вала насоса основан на модуляционном изменении магнитного потока в магнитопроводе датчика при вращении кулачкового вала насоса с размещенными на нем двумя профильными выступами (т.к. кулачковый вал топливного насоса высокого давления четырехтактного дизеля вращается с частотой в два раза меньшей коленчатого вала двигателя, то прохождение каждым выступом на кулачковом валу зоны поля индукционного датчика соответствует одному обороту коленчатого вала двигателя). Дополнительно блок управления контролирует датчики температурного режима двигателя (ДТР) и аварийного давления масла в системе смазки (ДДММ). Датчик температурного режима выполнен сопротивлением термисторного типа с отрицательным температурным коэффициентом, датчик аварийного давления масла в системе смазки двигателя выполнен элементом тензометрического типа в виде интегрального полупроводникового пьезоэлектрического модуля.

Штекерные разъемы коммутируют посредством жгута соединительных проводов электронный блок управления с датчиками, линейным шаговым двигателем позиционирования рейки и другими элементами электрической цепи, блок управления имеет независимые каналы силового и логического заземления. Соединительный провод от датчика частоты импульсов вращения кулачкового вала насоса защищен от электромагнитных помех экраном, замкнутым на массу.

Электронный регулятор управляет линейным шаговым двигателем, также включением и отключением главного реле. При нажатии клавиши 9 "Старт/Стоп" контроллер электронного блока управления 4 включает главное реле, через которое питание поступает на остальные элементы системы, производится самодиагностика систем контроллера электронного блока управления 4 и внешней периферии (датчиков, шагового двигателя), сбор информации о параметрах запуска двигателя (температурный режим двигателя, положение рычага управления) и, согласно тарировочному значению с датчика температурного режима, позиционируется в положение пуска дозирующая рейка 2, после чего двигатель, при условии его исправности, находится в состоянии пусковой готовности. В случае неисправности какого-либо электрического узла регулятора выдается сигнал неисправности зажиганием лампы 10 "НЕИСПРАВНОСТЬ". Запуск двигателя осуществляется прокруткой коленчатого вала стартером при нажатии клавиши "Стартер" (клавиша и цепь стартера не показаны). При вторичном нажатии (отжиме) клавиши 9 "Старт/Стоп" контроллер подает управляющий сигнал на линейный шаговый двигатель 1 о позиционировании рейки 2 в положение полного прекращения подачи топлива и после останова двигателя выключает главное реле.

При работе двигателя по сигналам датчика положения управляющего органа 7 задаются желаемые режимы работы двигателя на внешнюю нагрузку, они являются первичными. Для определения действительного режима двигателя, следовательно, цикловой подачи топлива данные датчика положения управляющего органа 7 логически суммируются с текущим значением показателя датчика частоты импульсов вращения 5 кулачкового вала насоса 6 и вычисляется степень управляющего воздействия на шаговый двигатель 1. По датчику температурного режима формируется коррекция топливоподачи для режимов пуска и прогрева до установленной рабочей температуры согласно текущему температурному режиму двигателя, также осуществляется функционирование аварийной сигнализации перегрева двигателя. Сигнал датчика аварийного давления масла в системе смазки двигателя определяет функционирование аварийной защиты двигателя при падении давления масла в системе смазки двигателя, сигнал с датчика носит релейный характер. По сигналам с перечисленных датчиков блок управления вычисляет интегральное управляющее воздействие на линейный шаговый двигатель.

Линейный шаговый двигатель 1 при любом перемещении якоря-толкателя под управляющим воздействием в конце каждого шага возвращает сигнал со встроенного датчика положения якоря-толкателя, этот сигнал прямо не используется контроллером. Управление линейным шаговым двигателем 1 осуществляется через микросхему драйвера шагового двигателя, контроллер электронного блока управления 4 формирует бинарное слово, которое определяет только конечную координату перемещения якоря-толкателя. Конечная координата перемещения сравнивается с исходной (начальной), содержащейся в памяти, по их разностному значению определяется направление смещения якоря-толкателя и величина смещения в шагах. Линейный шаговый двигатель функционирует в старт-стопном режиме. В начале движения якорь-толкатель разгоняется электромагнитным полем и кинетическая энергия системы якорь-толкатель-рейка увеличивается до определенного значения и его величину необходимо гасить в конце перемещения. Торможение якоря-толкателя выполняется компенсированием энергии согласно ее расчетному значению путем смещения поля на каждом дискретном шаге после начала торможения на определенную величину, при этом разностная энергия определяет отрицательное ускорение якоря-толкателя в любой момент его движения до останова, после чего производится удержание положения рейки до новой команды от контроллера электронного блока управления.

Электронный регулятор управления подачей топлива в дизеле реализует схему автоматического регулирования топливоподачи по сигналам рассмотренных датчиков. Управляемый им якорь-толкатель линейного шагового двигателя позиционирования рейки топливного насоса смещает дозирующую рейку, тем самым изменяет величину подачи топлива, чем увеличивает или уменьшает частоту вращения коленчатого вала дизеля.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Электронный регулятор управления подачей топлива в дизеле, содержащий исполнительный механизм, якорь-толкатель которого соединен жесткой связью с рейкой топливного насоса, электронный блок управления, датчик положения управляющего органа, отличающийся тем, что в качестве исполнительного механизма установлен линейный шаговый двигатель безредукторного типа, причем линейный шаговый двигатель смонтирован в блоке с датчиком положения управляющего органа с торца корпуса топливного насоса, а на противоположном торце топливного насоса смонтирован датчик частоты импульсов вращения кулачкового вала насоса, также электронный регулятор содержит датчики температурного режима двигателя и аварийного давления масла в системе смазки двигателя.

www.freepatent.ru

Регулятор - подача - топливо

Регулятор - подача - топливо

Cтраница 2

При работе на двух видах топлива в схеме предусмотрены два самостоятельных регулятора подачи топлива, получающих импульс через переключатель от датчиков перемещения регулятора давления. [16]

Термопары, установленные в барабане, подают через соответствующие устройства импульсы регуляторам подачи топлива и воздуха. [17]

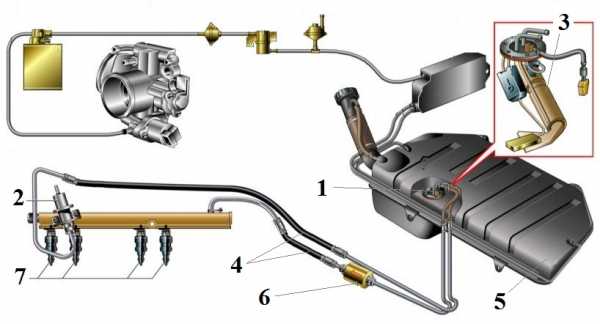

Во всех типах двигателей топливо подается из топливного бака подкачивающим насосом через фильтр в командный агрегат ( регулятор подачи топлива) и основной насос, а затем через распыливающее устройство или наддувом - в камеру сгорания двигателя. В реактивных, ракетных, дизельных двигателях в качестве распыливающего устройства используют форсунки. В некоторых типах поршневых двигателей с принудительным воспламенением наряду с форсунками в качестве рас-пыливающих и испарительных устройств применяют карбюраторы и инжекторы. [18]

В установках, работающих с постоянным числом оборотов, регулятор скорости, связанный с турбоагрегатом, воздействует на регулятор подачи топлива, вслед. С уменьшением нагрузки эта температура падает, что вызывает уменьшение давления в камере, так как проходные сечения турбины остаются неизменными. Падение давления в камере равносильно уменьшению давления на выходе из компрессора, что должно отразиться на его подаче. [19]

Проверить и, если необходимо, в пределах 225 - 275 об / мин отрегулировать начало полного автоматического выключения регулятором подачи топлива при упоре рычага управления в болт минимальных холостых оборотов. При вывертывании болта минимальных оборотов и корпуса буферной пружины обороты уменьшаются. [21]

Топливная система любого двигателя с воспламенением от сжатия включает основные элементы: топливный бак; топливо-подкачивающий насос, топливный насос высокого давления с регулятором подачи топлива, форсунки. [22]

Восток; 2 - топливный насос; Л - топливные коммуникации; 4 - топливный бак; 5 - вентилятор; 6 - манометр; 7 - регулятор подачи топлива; S - трубопровод; 9 - кабина машинного отделения; 10 - червячный редуктор с электромотором для привода мешалки; / / - загрузочный люк; 12 - дымогарная труба; 11 - загрузочная бадья; 14 - подъемник; 15 - стойка фонаря; 16 - площадка крана; 17 - ограждения площадки; 18 - трехходовой кран; 19 - установка битумного насоса; 20 - рама площадки; 21 - вал мешалки; 22 - кпон-штейн; 23 - лопасти мешалки; 24 - котел; 25 - топка; 26 - фланец трубы; 27 - инструментальный ящик. [24]

В действительности при включении ФС двигатель работает на неустановившихся режимах и скоростные характеристики двигателя несколько отличаются от приведенных на рис. 2.3 и 2.4. Это связано с инерционностью регуляторов подачи топлива, которые срабатывают с некоторым запаздыванием, подавая количество топлива, отличное от количества топлива, подаваемого при установившемся режиме. Здесь следует также отметить, что нестационарные скоростные характеристики карбюраторных двигателей в большей мере отличаются от стационарных, чем характеристики дизелей. Такое отличие связано с тем, что у дизелей приведенные к коленчатому валу моменты инерции движущихся масс больше, чем у карбюраторных двигателей. [25]

Регулирование паропроизводительности производится одно-врем енным воздействием на подачу воды и топлива. Регулятор подачи топлива часто включают последовательно с регулятором воды. Для своевременного реагирования на внутренние возмущения по топливу предусматривается дополнительный импульс по скорости изменения давления пара за переходной зоной, воз действующий на регуляторы воды и топлива. Такой дополнительный импульс эквивалентен аналогичному импульсу в схемах тепло - воздух для барабанных парогенераторов. [26]

По этой схеме стабилизируется температура газов перед сушилкой и количество теплоносителя. Температура газов стабилизируется регулятором подачи топлива в топку. Импульс подается на регулятор от малоинерционной термопары, установленной в газоходе перед сушилкой. [28]

Установка и измерение величин, характеризующих выбранный режим работы СПГГ, должны при испытаниях производиться с возможно большей тщательностью. С этой целью необходимо регулятор подачи топлива ( рейку топливного насоса) оборудовать шкалой с указателем, позволяющим производить визуальную ( грубую) установку подачи топлива на цикл с последующей точной регулировкой микрометрическим винтом до требуемого значения. Желательно снабдить аналогичным указателем также и стабилизатор. Однако если в задачу испытаний исследование работы стабилизатора непосредственно не входит, то наблюдение за положением органов, регулирующих величину перепуска воздуха в буферные цилиндры, можно заменить измерением положения в. Точная установка сечения, на которое работает генератор, обеспечивается применением соответствующей эквивалентной диафрагмы. [29]

Помимо этого, в этот контур вводится воздействие по возмущению от системы регулирования турбины. Это воздействие поступает на регулятор подачи топлива. Расход воздуха приводится в соответствие с положением регулирующего органа топлива. Регулирование качества горения и разрежения в топке осуществляется так же, как в предыдущем примере. [30]

Страницы: 1 2 3

www.ngpedia.ru

Признаки неисправности регулятора давления топлива

Диагностика и ремонт4 февраля 2018

Топливная магистраль и рампа инжектора, питающего форсунки двигателя, работают под давлением порядка 3 Бар. Поскольку подачей бензина занимается электрический насос, в системе задействован специальный клапан, ограничивающий напор горючего. Иначе распылители станут протекать, а мотор – захлебываться переобогащенной смесью. Чтобы избежать проблем с топливоподачей, нужно своевременно диагностировать признаки неисправности регулятора давления топлива (сокращенно – РДТ) и знать способы ее устранения.

Зачем нужен регулирующий клапан?

Система топливоподачи большинства легковых автомобилей предусматривает непрерывную работу электробензонасоса. Он постоянно нагнетает бензин в топливную магистраль и рампу, поднимая давление до максимума (5–7 Бар в зависимости от марки авто). Но такая производительность нужна только при повышенной нагрузке на двигатель, когда он развивает большие обороты и потребляет много горючей смеси. В обычном режиме достаточно напора топлива на форсунках 3–3,5 Бар.

Мембранный клапан давления топлива, устанавливаемый в систему питания мотора после бензонасоса, выполняет 3 основных функции:

- Ограничивает напор горючего в магистрали при невысоких нагрузках на двигатель, сбрасывая излишки обратно в бак по отдельной трубке.

- Когда потребление бензина силовым агрегатом возрастает, обратка частично либо полностью перекрывается регулятором. Таким способом клапан поддерживает минимальное давление, необходимое для нормальной работы мотора.

- Поддержание давления в течение длительного времени после остановки силового агрегата.

Без РДТ насос бы «продавливал» запорные механизмы форсунок и бензин протекал внутрь цилиндров бесконтрольно. Вдобавок регулятор предохраняет магистраль от протечек на соединениях, которые неизбежно появятся от воздействия сильного напора.

Принцип работы РДТ

Устройство клапана и принцип действия зависит от типа топливной системы конкретного автомобиля. Существует 3 способа подачи бензина из бака к форсункам:

- Насос вместе с регулятором установлен внутри бака, горючее подается к двигателю по одной магистрали.

- Подача бензина осуществляется по одной трубке, возврат – по другой. Обратный клапан топливной системы находится на распределительной рампе.

- Схема без механического регулятора предусматривает электронное управление бензонасосом напрямую. В системе присутствует специальный датчик, регистрирующий давление, производительность насоса регулирует контроллер.

В первом случае обратка совсем короткая, поскольку клапан и электронасос сблокированы в единый узел. РДТ, стоящий сразу после нагнетателя, сбрасывает в бак лишний бензин, а необходимый напор поддерживается во всей подающей магистрали.

Справка. Первая схема с регулятором внутри бензобака внедрена на всех автомобилях ВАЗ российского производства.

Второй вариант используется в большинстве иностранных авто. Клапан, встроенный в топливную рампу, перепускает излишки горючего в обратку, ведущую в бак. То есть, к силовому агрегату проложено 2 бензиновых трубки.

Третью схему рассматривать бессмысленно – там вместо регулятора функционирует датчик, чья работоспособность проверяется с помощью компьютера, подключаемого к диагностическому разъему.

Третью схему рассматривать бессмысленно – там вместо регулятора функционирует датчик, чья работоспособность проверяется с помощью компьютера, подключаемого к диагностическому разъему.

Простой клапан давления топлива, устанавливаемый в блоке бензонасоса, состоит из таких элементов:

- цилиндрический корпус с патрубками для подключения подающей и обратной линии;

- мембрана, соединенная с запирающим штоком;

- седло клапана;

- пружина.

Величина напора в подающей магистрали зависит от упругости пружины. Пока большая часть горючего уходит в цилиндры (высокая нагрузка на мотор), она удерживает мембрану и шток клапана в закрытом состоянии. Когда обороты коленчатого вала и потребление бензина снижается, давление в сети возрастает, пружина сжимается и мембрана открывает клапан. Начинается сброс горючего в обратку, а оттуда – в бензобак.

Установленный в рампе регулятор давления топлива работает по аналогичному принципу, но быстрее реагирует на изменение нагрузки и расхода бензина. Этому способствует подключение дополнительного патрубка элемента к впускному коллектору. Чем выше обороты коленвала и разрежение со стороны пружины, тем сильнее мембрана придавливает шток и закрывает проход горючему в обратную линию. Когда нагрузка снижается и обороты падают, разрежение уменьшается и отпускает шток – открывается проток в обратку и начинается сброс лишнего бензина в бак.

Симптомы неисправности элемента

В процессе эксплуатации машины автолюбитель может столкнуться с двумя видами поломки РДТ:

- Падение давления в рампе ниже допустимого – регулятор направляет большую часть топлива по обратной линии в бензобак.

- Рост напора до максимума – элемент не пропускает горючее в обратку.

Примечание. Как правило, первая неполадка сопровождается быстрым падением давления в системе после отключения электробензонасоса.

Отследить признаки первой неисправности довольно просто – силовому агрегату катастрофически не хватает топлива для нормальной работы на всех режимах. Симптомы проявляются следующим образом:

- холодный пуск затруднен, двигатель работает крайне нестабильно, пока не прогреется;

- «провалы» в процессе разгона и рывки при движении в гору;

- автомобиль часто глохнет на холостом ходу;

- расход бензина на 100 км увеличивается.

Повышенный расход топлива объясняется действиями водителя, пытающегося компенсировать недостаток горючей смеси нажатием педали акселератора. Ездить в подобном режиме довольно сложно – лучше не откладывая проверить регулятор давления топлива на работоспособность.

Повышенный расход топлива объясняется действиями водителя, пытающегося компенсировать недостаток горючей смеси нажатием педали акселератора. Ездить в подобном режиме довольно сложно – лучше не откладывая проверить регулятор давления топлива на работоспособность.

Когда клапан не перепускает излишки горючего в бак, наблюдаются такие последствия:

- Из-за слишком высокого напора со стороны рампы форсунки начинают протекать и заливать цилиндры чистым бензином, а не рабочей топливовоздушной смесью.

- Мотор плохо заводится «на горячую», выбрасывает черный дым из выхлопной, иногда слышатся хлопки в выпускном коллекторе. Причина – вспышки несгоревшего топлива.

- Заметно увеличивается расход.

- На стыках топливных патрубков могут наблюдаться протечки, ощущается резкий бензиновый запах.

Практический опыт показывает, что недостаток топливной смеси проявляется чаще, нежели переизбыток. То есть, наиболее распространенная неполадка РДТ – слив бензина в обратный патрубок и бак.

Причины и способы устранения неполадок

При обнаружении вышеперечисленных признаков следует проверить работоспособность РДТ одним из предлагаемых способов:

- измерьте давление в топливной рампе, его величина должна составлять не менее 3 Бар;

- отыщите шланг обратки и аккуратно передавите его пассатижами на работающем моторе;

- отключите от регулятора вакуумный патрубок, ведущий от коллектора.

Самый надежный способ – измерение с помощью манометра. Прибор подключается к штуцеру на топливной рампе, проверка выполняется на работающем двигателе. Если давление ниже 3 Бар, дополнительно проверьте бензонасос – возможно, агрегат потерял производительность. Для диагностики понадобится тройник с манометром, врезанный в подающую линию. Если насос дает 3 Бар и больше, меняйте РДТ.

Причины потери работоспособности клапана выглядят так:

Причины потери работоспособности клапана выглядят так:

- пружина потеряла упругость и позволяет мембране перепускать топливо при невысоком напоре;

- загрязнение некачественным бензином;

- заклинивание штока.

В силу особенностей конструкции (корпус элемента завальцован) ремонт регулятора давления топлива в большинстве случаев невозможен, деталь придется менять. Вариант промывки и продувки помогает лишь при засорах внутри элемента.

Передавливание обратной линии делается на холостых оборотах мотора, желательно – «на холодную». Если работа двигателя стабилизировалась, существует проблема с РДТ или насосом. Чтобы определить «виновника», все равно потребуется измерить давление на подаче. Снятие вакуумной трубки от коллектора пробуйте делать на повышенных оборотах – если клапан пришел в негодность, поведение силового агрегата не изменится.

autochainik.ru

Предварительная проверка и регулировка равномерности подачи топлива

Общие сведения. После регулировки момента начала действия регулятора, перед тем как приступить к регулировке момента впрыска, проводят предварительную проверку и регулировку равномерности максимальной подачи топлива, чтобы последующую операцию выполнить более точно. Это объясняется тем, что все три указанные регулировки взаимно влияют одна на другую.

Регулировка равномерности и максимальной подачи топлива необходима для того, чтобы обеспечить впрыск топлива в каждый цилиндр дизеля в одинаковых порциях и в таком количестве, которое необходимо для получения от двигателя нужной мощности при заданных оборотах коленчатого вала.

Регулировка на равномерность подачи выполняется для каждой секции насоса отдельно. Максимальная же подача устанавливается регулировочным устройством, влияющим на изменение подачи одновременно и одинаково для всех секций.

Вначале насос регулируют на равномерность подачи. Этот показатель характеризуется производительностью каждой насосной секции, причем в расчет берутся две секции: одна, дающая наибольшую производительность, и другая — наименьшую.

Коэффициент неравномерности подачи подсчитывают по этим двум секциям как разность наибольшей и наименьшей производительностей, отнесенную к их средней величине, т. е. к половине суммы. Обычно коэффициент выражают в процентах, поэтому полученную величину умножают на 100.

По техническим требованиям, к работе пригоден насос, который имеет коэффициент неравномерности не более 3%, полученный на номинальных оборотах вала насоса и при полной подаче топлива. При уменьшении подачи, устанавливаемой рейкой, коэффициент неравномерности увеличивается в основном за счет снижения средней величины подачи (на некоторых промежуточных режимах допускают неравномерность 30% и более). Однако регулировку выполняют на номинальном режиме насоса, ориентируясь на коэффициент неравномерности 3%.

При регулировке на равномерность подачи надо замерять производительность каждой насосной секции.

Если проверка it подсчет коэффициента неравномерности, дадут величину, которая будет больше нормальной, то насос регулируют на равномерность подачи. Для этого подачу секций, имеющих наибольшую и наименьшую производительность, соответственно уменьшают и увеличивают, поворачивая плунжер относительно его гильзы. Для выполнения этой регулировки служит устройство, соединяющее плунжер с рейкой насоса.

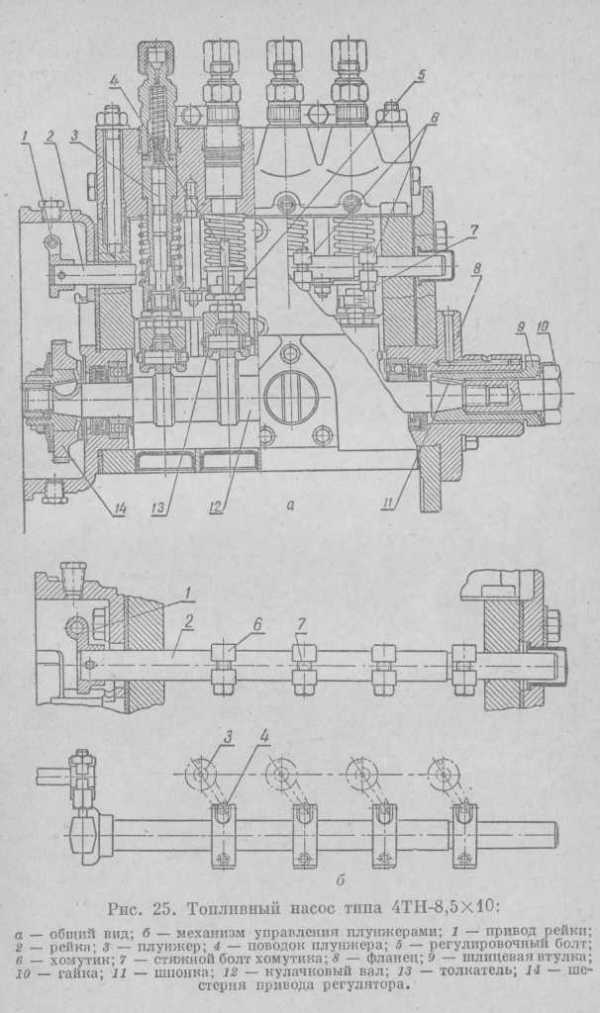

У насосов типа 4ТН-8,5Х 10 поводок 4 (рис. 25) плунжера соединяется с рейкой 2 хомутиком 6, закрепленным на рейке стяжным болтом 7. Чтобы изменить подачу топлива данной секцией, надо ослабить стяжной болт и переместить хомутик по рейке в соответствующую сторону, а затем закрепить хомутик винтом. Смещение хомутика по направлению к регулятору приводит к уменьшению подачи, смещение в противоположную сторону — к увеличению. Передвижение хомутика на 1 мм соответствует изменению подачи топлива секцией на 5—7 г/мин.

Замерив производительность секций насоса, выбирают из них две, которые дают наибольшую и наименьшую производительность. Затем, смещая хомутики в нужную сторону, добиваются, чтобы производительность регулируемых секций была приближена к среднему значению. При смещении хомутиков удобно воспользоваться штангенциркулем, чтобы точнее поставить хомутик на требуемую величину и закрепить его на рейке.

После первой регулировки опыт повторяют, начиная с замера производительности, и таким образом добиваются нужной равномерности по всем секциям. Среднюю производительиость насосных секций задают из расчета часового расхода топлива при максимальной мощности .на регуляторе. Если в результате регулировки окажется, что средняя производительность секций не равна расчетной, то надо проверить вылет винта, ограничивающего максимальную подачу. Нормальный вылет, как сказано выше, составляет 9—11 мм. Если необходимо, устанавливают нужный вылет винта и обязательно повторяют регулировку момента начала действия регулятора.

При нормальном вылете винта и при средней подаче, не соответствующей нормальной, надо все хомутики (рис. 25, а) сместить на одинаковую величину по рейке: для уменьшения подачи — в сторону регулятора, а для увеличения — в противоположную сторону. После этой операции следует повторить проверку и регулировку на равномерность подачи. Объем работы в этом случае можно сократить, если заранее подсчитать среднюю величину подачи (из расчета номинального часового расхода топлива для данного дизеля) и в соответствии с ней отрегулировать производительность каждой секции.

Вылет винта ограничения максимальной подачи топлива должен быть установлен нормальным при регулировании момента начала действия регулятора. В небольших пределах (2—3 мм) этим винтом можно регулировать на стенде среднюю производительность всех секций одновременно. В этом состоит регулировка максимальной подачи. Однако винтом 11 (рис. 20) ограничения максимальной подачи следует пользоваться в процессе эксплуатации трактора, когда по каким-либо соображениям требуется изменить максимальную подачу для получения нужной мощности (в результате износа плунжерных пар подача топлива снижается, что приводит к снижению мощности). Вывинчивая несколько винт 12, подачу увеличивают до получения нужной мощности. Регулировка максимальной подачи на стенде этим винтом и в больших пределах может привести к тому, что вылет винта окажется недостаточным уже перед установкой насоса на двигатель и тогда в процессе работы нечем будет восстанойить нормальную подачу, а значит, и мощность дизеля.

У насоса типа КДМ-100 плунжер 8 (см. рис. 23) соединяется с рейкой 9 зубчатым сектором 7. Зацепление рейки с сектором выполнено по метке и во время регулировок нарушать его нельзя. Чтобы изменить подачу топлива данной секцией, надо снять с корпуса головку секции, вынуть из нее плунжер, ослабить крепление сектора на плунжере и повернуть его относительно неподвижного плунжера. При повороте сектора по ходу часовой стрелки (если смотреть на него со стороны нижнего торца плунжера) подача увеличивается, при повороте в обратную сторону она уменьшается. Один градус поворота сектора соответствует изменению подачи топлива примерно на 1 г/мин.

Чтобы замерить, на сколько градусов повернут сектор, надо воспользоваться специальным приспособлением. Оно несложно по устройству и состоит из корпуса в виде плиты со стойкой для зажима в тисках. На корпусе по окружности нанесена шкала 15°—0—15° с нулевой отметкой посредине. В центре шкалы установлен поворотный сектор от выбракованного плунжера. На секторе со стороны, противоположной зубьям, припаяна стрелка — указатель поворота сектора. В сквозное отверстие, расположенное рядом, вставляют в опрокинутом положении плунжер с сектором регулируемой секции. При замере оба сектора вводят в зацепление по меткам при положении стрелки-указателя на нулевом делении. После такой установки плунжер закрепляют воротком. Исходя из замера производительности отдельных секций, подсчитывают, на сколько градусов надо повернуть сектор относительно плунжера, чтобы подогнать производительность секции к средней, вычисленной по нормальному часовому расходу. Затем ослабляют крепление сектора на плунжере и поворачивают сектор па нужный угол в требуемом направлении, замечая угол при помощи шкалы и стрелки-указателя. После этого сектор закрепляют на плунжере, отвернув вороток, вынимают плунжер с сектором и собирают насосную секцию. Так поступают с каждой секцией, добиваясь равномерной средней подачи, вычисленной по нормальному часовому расходу топлива для получения номинальной мощности дизеля. Как видно, рассмотренная регулировка аналогична регулировке на равномерность и максимальную подачу топлива у насоса 4ТН-8,5Х10, с той лишь разницей, что техника изменения подачи топлива секцией связана с ее разборкой и использованием специального приспособления, которое легко изготовить в мастерской хозяйства.

Кроме того, необходимо иметь в виду следующее:

- при замере производительности насосных секций обороты вала насоса устанавливают номинальными;

- рейку насоса, ход которой и положение муфты ограничения максимальной подачи предварительно отрегулированы, устанавливают до упора в пружину корректора, под которую подложена металлическая прокладка толщиной 2,2 мм.

У одноплунжерных топливных иасосов регулировка на равномерность подачи не требуется. Максимальную подачу регулируют винтом корректора. Так, у двигателя Д-20 для увеличения подачи винт вывертывают при ослабленной контргайке 5 (рис. 24). Для значительного изменения подачи (более 4 г/мин) можно изменить длину поводка, ввернутого в торец рейки со стороны регулятора, или передвинуть хомутик по рейке. Производительность насоса 1ТН-8,5Х10 проверяют при 800 об/мин, а 1ТН-8,5Х10А —при 900 об/мин вала насоса. Рейку ставят в положение максимальной подачи, но не включают корректор. Так же регулируют максимальную подачу топлива насосом 4ТН-8,5Х10, оборудованным малогабаритным регулятором.

Установка момента выключения подачи. Эта регулировка ограничивает ход наружного рычага регулятора до такого положения, при котором подача топлива прекращается (двигатель перестает работать). Ход наружного рычага регулятора ограничивается с одной стороны винтом выключения подачи, а с другой — винтом ограничения максимального скоростного режима. При установке топливного насоса на дизель правильно подобранный ход наружного рычага регулятора позволит верно отрегулировать и длину тяг, соединяющих наружный рычаг регулятора с рычагом управления подачей топлива.

У насосов типа 4ТН-8,5Х10 ограничительный винт 29 (рис. 20) выключения подачи расположен с правой стороны сектора 30 наружного рычага 22 регулятора. Он ввинчен головкой вниз в кронштейн, прикрепленный it корпусу регулятора. Чтобы иметь доступ к винту, достаточно снять крышку, которой прикрыты сектор рычага и регулировочные винты.

Для регулирования винта выключения подачи топлива насос настраивают на нормальный или пониженный скоростной режим и переводят наружный рычаг регулятора вправо до упора сектора в ограничительный винт. Такое положение рычага соответствует моменту полного прекращения подачи топлива. Если при этом секции продолжают подавать топливо к форсункам, винт 29 вывинчивают при ослабленной контргайке 28, увеличив ход рычага регулятора. Если же момент полного прекращения подачи наступил ранее, до соприкосновения сектора с ограничительным винтом, то винт надо завинтить, уменьшив тем самым ход рычага. По окончании регулирования контргайку 28 винта затягивают до отказа и устанавливают на место крышку. Значения скорости вращения кулачкового вала насоса, при которой автоматически выключается подача, указаны в таблице 9.

Из таблицы видно, например, что у двигателя Д-37М поминальный скоростной режим 1600 об/мин, у насоса-800 об/мин. Полное выключение подачи должно происходить при частоте вращения, не превышающей 950 об/мин. Номинальный скоростной режим двигателя Д-48М 1700 об/мин, а насоса — 850 об/мин. Подача прекращается при 950 об/мин.

У насоса двигателя КДМ-100 винт 17 (рис. 22) называют ограничителем минимальных оборотов, так как он ограничивает ход рейки не в момент полного выключения подачи (как у насосов типа ТН-8,5Х10), а в том случае, когда наступает устойчивая работа дизеля на минимальных оборотах холостого хода. При этом внутреннее плечо трехплечего рычага 3 регулятора упирается в вертикальный винт 17 с пружиной 18. Моменту соприкосновения плеча и винта соответствует упор штифта в прилив, сделанный на рычаге управления подачей топлива. Чтобы заглушить дизель, т. е. полностью прекратить подачу топлива, надо оттянуть в сторону штифт на рычаге управления подачей топлива и дослать дальше рычаг. Тогда внутреннее плечо трехплечего рычага регулятора надавит снизу на наконечник 15 ограничительного винта и, преодолев сопротивление пружины, несколько поднимется вверх. Этого достаточно для того, чтобы сместить еще ход рейки до момента полного выключения подачи, и двигатель заглохнет.

Для регулирования валу насоса сообщают 265— 285 об/мин. Наружный рычаг 16 регулятора ставят так, чтобы внутреннее плечо рычага 3 дошло до соприкосновения с винтом, не сжимая его пружину. В этом положении замеряют расстояние между ограничительной муфтой рейки и пружиной корректора. У нормально отрегулированного насоса оно равно 21—22 мм. Если расстояние не соответствует указанному, то насос надо подрегулировать. Для этого рейку устанавливают так, чтобы было выдержано указанное расстояние, и вращением подводят регулировочный винт 13 ограничения минимальных оборотов до соприкосновения с внутренним плечом рычага 3.

По мере износа двигателя и насоса рейку смещают из положения минимальной подачи в сторону ее увеличения. Это можно сделать непосредственно па двигателе. Для этого снимают крышку 9, закрывающую головку болта 17, и торцовым ключом поворачивают болт против хода часовой стрелки, проверяя на работающем дизеле устойчивость минимальных оборотов холостого хода. Для смещения рейки в сторону уменьшения подачи болт вращают по ходу часовой стрелки. После регулировки крышку устанавливают на место.

Регулировка момента начала впрыска. Впрыскивание топлива в цилиндры дизеля должно происходить в строго определенный момент, характеризуемый углом поворота коленчатого вала до прихода поршня в в. м. т. Этот угол называют углом опережения впрыска по аналогии с углом опережения зажигания в карбюраторных двигателях.

Впрыск с большим углом опережения (ранний) и с малым (поздний) нарушает работу дизеля. В первом случае резко (в 2—3 раза) возрастает жесткость работы двигателя, приводящая к преждевременному’ его износу, растет расход топлива на единицу мощности и затрудняется запуск дизеля. Во втором случае тоже резко ухудшается топливная экономичность и пусковые качества, увеличивается дымность выпуска из-за недогорания части топлива, поданного в цилиндры. Для каждого дизеля существует оптимальный угол опережения впрыска, при котором он работает наиболее экономично, развивает наибольшую мощность, легко и быстро запускается. Оптимальный угол опережения устанавливают регулировкой момента начала впрыска топлива. Проверкой вначале определяют фактический угол опережения на данном двигателе, затем при необходимости регулируют его, добиваясь оптимального угла, рекомендуемого заводом-изгото-вителем.

Проверка угла опережения впрыска представляет собой довольно сложную операцию, требующую высокой точности. Существуют два способа: определение непосредственно угла опережения впрыска топлива форсункой и определение угла опережения подачи по моменту начала перетекания топлива из надплунжерного пространства в топливопровод высокого давления. Первый способ довольно сложный, но достаточно точный, второй— простой, но точность замера ниже, чем при первом способе, и ухудшается по мере износа плунжерных пар. При сильно изношенных парах вторым способом пользоваться нельзя, так как результаты замера будут резко искажены.

Поэтому для каждого дизеля существуют два регулируемых показателя: момент начала впрыска топлива и момент начала его подачи, выраженные в градусах поворота коленчатого вала, а иногда и поворота кулачкового вала топливного насоса, которым удобно пользоваться при выполнении регулировок на стендах. Эти показатели нельзя смешивать, так как каждый из них используется в зависимости от принятого способа проверки угла опережения впрыска топлива. Кроме того, момент начала впрыска наступает позже момента начала подачи. Эта разница по углу поворота коленчатого вала для дизелей равна 9—11°, так как с момента начала подачи затрачивается определенное время на подъем давления топлива, при котором прекращается деформация стенок трубопровода высокого давления и некоторое сжатие топлива.

У большинства топливных насосов угол опережения впрыска регулируют двумя устройствами: винтом на головке толкателя (отдельно для каждой насосной секции) и соединительной шайбой в механизме-привода (одновременно для всех секций насоса). Наличие двух регулировочных устройств позволяет достигать высокой точности регулирования на стенде, а в процессе эксплуатации — восстанавливать оптимальную регулировку упрощенными приемами, быстро и с необходимой точностью.

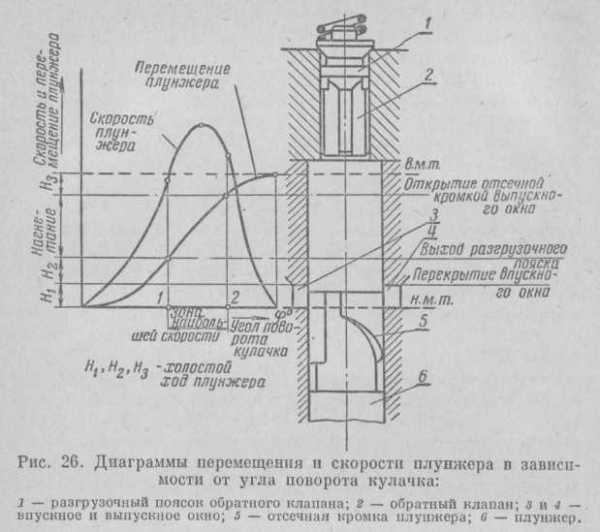

На стенде регулируют каждую секцию отдельно на момент начала подачи или впрыска. Начало периода впрыска устанавливают в зоне максимальной скорости движения плунжера при такте нагнетания. Это необходимо для получения наивыгоднейшей скорости истечения топлива из сопла форсунки и наилучшего его распылива-ния в течение всего периода впрыска. На рисунке 26 показаны диаграммы изменения хода плунжера и скорости его движения в зависимости от угла поворота кулачкового вала насоса. Характер изменения этих диаграмм обусловливается профилем кулачка (существуют кулачки с нормальным и тангенциальным профилями).

Для наилучшего распыливания топливо выгодно впрыскивать в цилиндры при максимальной скорости плунжера. Так как впрыск совершается не мгновенно, а за определенный период времени, то начало его происходит в точке 1 (рис. 26), а конец в точке 2. Весь период впрыска совершается на наивыгоднейшем участке по скорости плунжера. Непосредственная регулировка момента начала впрыска для получения периода впрыска в зоне максимальных скоростей плунжера отсутствует. Она обеспечивается только установкой зазора между пяткой плунжера и головкой болта толкателя, который для рассматриваемых насосов равен 0,3—0,4 мм.

Таким образом, регулировка насоса на момент начала подачи или впрыска начинается с установления указанного зазора.

Затем устанавливают интервал в 90° между подачами топлива в отдельных секциях, учитывая порядок их работы. В этом состоит одна из основных задач регулирования момента впрыска на стенде. В дальнейшем такое согласование действий отдельных секций позволит при установке насоса на двигатель выдержать оптимальный угол опережения впрыска обычным соединением деталей привода по заводским меткам. Если же дополнительной проверкой момента впрыска (подачи) выявится необходимость в корректировании угла опережения, то эту операцию выполняют одним приемом для всех секций одновременно при помощи шайбы в механизме привода. Тогда угол опережения впрыска топлива проверяют лишь в одной первой секции, для чего на маховике дизелей нанесена отметка в. м. т. или момента впрыска (подачи) соответственно для первого цилиндра. Эти метки используются при проверке и регулировании угла опережения подачи топлива.

Угловой интервал между подачами регулируют при помощи болтов на толкателях. Значит, угловой интервал изменяют (приближают его к 90°) за счет того же зазора между толкателем и плунжером, но в небольших пределах.

Работа топливного насоса должна быть согласована с работой кривошипно-шатунного механизма, поэтому при установке насоса на двигатель (при нормальном зазоре между толкателем и плунжером и при правильном угловом интервале менаду подачами) достаточно соединить детали привода по меткам. Однако в большинстве случаев требуется дополнительная корректировка угла опережения, особенно у поработавшего насоса и двигателя. Для этого необходимо определять момент начала подачи или впрыска топлива и регулировать угол опережения непосредственно на двигателе с высокой точностью. Корректировку ведут при помощи регулировочного устройства в механизме привода насоса.

Всем этим операциям по регулированию момента впрыска (подачи) На стенде и па двигателе предшествует проверка фактического угла опережения. Исходя из этой проверки и определяется потребность в регулировании. Рассмотрим приемы и последовательность проверки углов опережения впрыска и подачи на стенде.

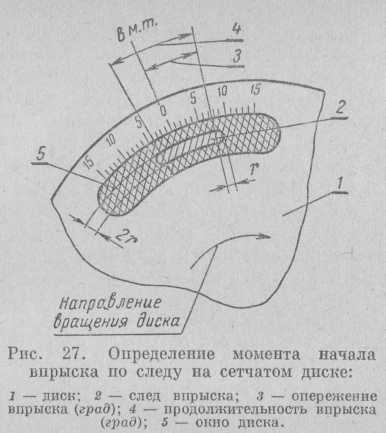

Проверка угла опережения впрыска на стенде. Закрепив форсунку в специальном держателе стенда КО-1608 так, чтобы ее сопловое отверстие было приближено к вращающемуся диску не более чем на 4 мм (для КДМ-100— 8 мм), соединяют ее топливопроводом высокого давления со штуцером проверяемой насосной секции. Сетчатые окна диска, закрепленного на валу насоса, замазывают тонким слоем универсальной смазки УС (солидол), и при выключенной подаче топлива запускают стенд. Затем при установившихся номинальных оборотах вала насоса смещением рейки в сторону максимальной подачи и обратно создают кратковременный впрыск на вращающийся диск (приблизительно 3—5 впрысков). После этого стенд останавливают и по расположению следа топлива на сетчатом окне относительно шкалы диска отсчитывают угол опережения впрыска (рис. 27). Сравнив замеренную величину угла с оптимальной, определяют потребность в регулировании. Для большей точности опыт проделывают три раза.

На стенде СДТА-1 момент и угол опережения впрыска определяют на работающем насосе включением тумблера проверяемой секции. Отсчет угла ведется на дцске со шкалой, на которую падает импульс света от стробоскопического устройства.

Проверка угла опережения подачи на стенде KO-16Q8. Сняв трубопровод высокого давления с проверяемой секции, устанавливают на его место моментоскоп — стеклянную трубочку 4, соединенную резиновой трубкой 3 с головкой трубопровода 2 высокого давления (рис. 28). Включив полную подачу, заполняют топливом моментоскоп до середины стеклянной трубочки, прокручивая рукой вал насоса. Затем, медленно вращая вал, определяют момент, при котором уровень топлива в трубочке начинает подниматься, и вращение вала прекращают. Момент начала подъема уровня означает момент начала нодачи, при котором топливо из надплун-жерного пространства начинает перетекать через обратный клапан в магистраль высокого давления. Угол опережения подачи в градусах поворота кулачкового вала отсчитывают по шкале диска с сетчатыми окнами против соплового отверстия форсунки, закрепленной в держателе стенда.

Для удобства отсчета на корпусе насоса закрепляют неподвижно стрелку-указатель, острие которой выводят точно против соплового отверстия. Угол опережения подачи топлива отсчитывают по делениям между нулевой отметкой шкалы и острием стрелки указателя (или сопловым отверстием форсунки, если стрелки нет). Для большей точности опыт проделывают три раза.

Значения оптимальных углов опережения впрыска и подачи, с которыми сравнивают замеренные фактические значения углов, указаны в таблице 9. Насосную секцию необходимо регулировать, если фактическое значение угла опережения впрыска отличается от оптимального более чем на 0,5°.

Регулирование момента впрыска (подачи) на стенде.

У насосов типа 4ТН-8,5Х 10’ перед регулировкой проверяют щупом и, если необходимо, устанавливают зазор 0,3 мм между пяткой плунжера 3 (рис. 25) и головкой 5 регулировочного болта толкателя. Для этого снимают боковую крышку корпуса, располагают толкатель регулируемой секции в нижней мертвой точке, ослабляют ключом контргайку болта, а затем в просвет между болтом и пяткой плунжера вставляют щуп толщиной 0,3 мм. Чтобы получить требуемый зазор, болт вращают ключом. При нормальной установке болта щуп свободно перемещается в зазоре с легким трением о поверхности деталей. Затянув контргайку болта и еще раз проконтролировав зазор, приступают к проверке момента впрыска (или подачи) топлива. После регулировки зазора надо обязательно вручную провернуть кулачковый вал насоса, проверив, нет ли столкновения плунжера с обратным клапаном. Такое столкновение может произойти из-за неточной установки нижней мертвой точки кулачка.

Если в результате проверки момента начала впрыска (или подачи) выявится потребность в регулировке, то можно за счет некоторого изменения зазора восстановить нормальный угол опережения. Следует помнить, что для увеличения угла, т. е. для получения более раннего впрыска, регулировочный болт надо вывинчивать, уменьшая зазор. Для уменьшения угла болт надо завинчивать, увеличивая зазор. Один полный оборот регулировочного болта толкателя соответствует изменению угла опережения на 4,5—5° поворота кулачкового вала.

Перед включением стенда надо еще раз провернуть кулачковый вал и убедиться в том, что нет столкновения плунжера с обратным клапаном. Кроме того, контргайку регулировочного болта следует затянуть, Чтобы не допустить его самоотвинчивания, в результате которого может произойти серьезная авария.

Закончив проверку и регулирование момента впрыска (подачи) в первой секции, приступают к последующим в порядке 1—3—4—2. Точность установки момента впрыска должна быть ±0,5°, что обеспечивает оптимальные значения регулируемых параметров (угла опережения, углового интервала между подачами).

Регулирование момента впрыска за счет зазора между пяткой плунжера и головкой болта толкателя в широких пределах, соответствующих изменению угла опережения более чем 1,5—3°, нежелательно. Это может привести к ударному взаимодействию толкателя с плунжером, ускоряющему их износ, и к нарушению характеристики работы насосной секции. В частности, период впрыска смещается в сторону меньших скоростей движения плунжера (рис. 26) по углу поворота кулачкового вала.

В тех случаях, когда требуется изменить момент начала впрыска более чем на 1,5—3,0° для всех секций в одну сторону (например, в сторону запаздывания), ограничиваются установкой углового интервала в 90° между подачами, а недостающую регулировку угла дополняют последующей регулировкой момента начала впрыска (или подачи) соединительной шайбой в механизме привода насоса. В этом случае шайбу скрепляют с приводной шестерней насоса не по заводским меткам, а со сдвигом на недостающий угол, если не требуется провести дополнительную корректировку угла, необходимость в которой выявляется при установке насоса на двигатель.

При регулировании надо помнить, что в процессе работы дизеля угол опережения впрыска уменьшается из-за износа плунжерных пар.

У насоса двигателя КДМ-100 плунжер регулируемой секции устанавливают в положение н. м. т., а затем, придерживая ключом головку регулировочного винта 6 (см. рис. 23) толкателя, ослабляют его контргайку 5 другим ключом. Чтобы увеличить угол опережения, головку винта вывинчивают, для уменьшения ее завинчивают. Один полный оборот винта соответствует изменению угла опережения приблизительно на 8° поворота кулачкового вала.

Установив винт в нужное положение, закрепляют его контргайкой и сразу же проверяют, нет ли столкновения плунжера с обратным клапаном. Для этого медленно проворачивают вал насоса. Затем проверяют соответствие полученного значения угла опережения оптимальному. Отрегулировав первую секцию, регулируют следующие в порядке 1—3—4—2. Точность установки оптимального значения угла опережения должна быть для каждой секции не больше 0,5° в одну сторону, например в сторону запаздывания, тогда и установление углового интервала в 90° между подачами будет с точностью до 0,5°.

Для всех насосов после регулирования момента впрыска повторно проверяют и регулируют равномерность подачи и максимальную подачу топлива.

Установка топливного насоса на дизель является важной заключительной операцией по проверке и регулированию насоса. Наиболее характерные этапы этой работы:

- подготовка к установке;

- крепление насоса, форсунок и топливопроводов на двигателе, соединение деталей привода насоса с шестернями распределения;

- проверка момента начала впрыска или подачи топлива на двигателе;

- регулирование угла опережения впрыска (потребность в этой операции вытекает из предшествующего ей определения момента начала впрыска).

Перед установкой необходимо тщательно очистить от грязи и протереть места установки насоса и форсунок, снять защитные устройства и крышки люков, проверить комплектность насоса и форсунок (уплотнительные прокладки, шайбы, гайки и болты крепления). Затем надо осмотреть посадочные места, гнезда для насоса и форсунок и резьбовые соединения. Они должны быть чистыми и без повреждений. В заключение требуется снять защитные пробки и заглушки с насоса и форсунок.

Крепление насоса, форсунок и топливопроводов. Форсунку ФШ-1,5±15° устанавливают в головке так, чтобы между распылителем и посадочным отверстием был зазор 0,3—0,4 мм. Установка с перекосом приводит к неравномерному нагреву распылителя, что может вызвать заедание иглы в распылителе. Неодинаковая затяжка форсунок влечет за собой их неравномерную работу по давлению впрыска и производительности. При подсоединении топливопроводов надо иметь в виду, что подтекания топлива в соединениях не должно быть. Соединяя тяги механизма управления подачей топлива с наружным рычагом регулятора, надо так подогнать их длину при помощи регулировочных вилок, чтобы крайние положения рычагов совпадали. Пользоваться какими-либо другими способами нельзя, так как э.то приводит к нарушениям остальных регулировок.

Детали привода топливного насоса надо так соединить с шестернями распределения, чтобы между насосом и двигателем была строго согласованная работа. Топливный насос должен подавать топливо в цилиндры дизеля в конце такта сжатия с определенным углом опережения до прихода поршня в в. м. т. Чтобы добиться такого согласования, необходимо установить поршень первого цилиндра в положение такта сжатия и соединить по меткам детали привода насоса.

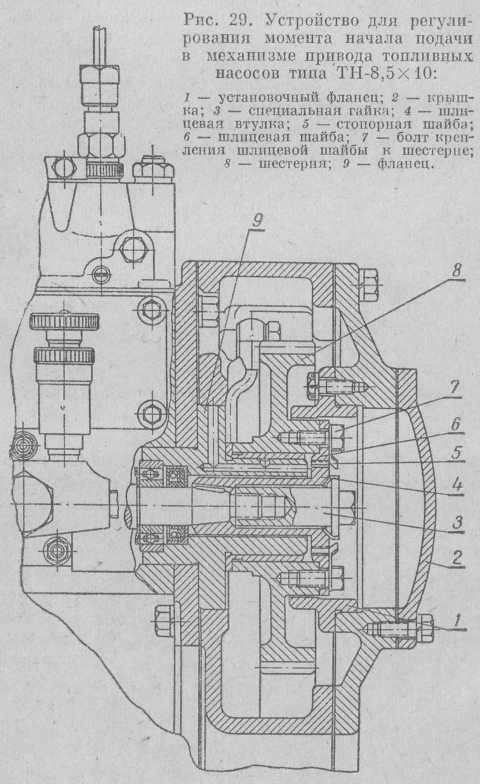

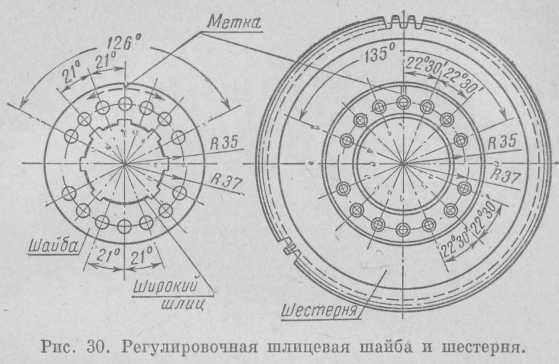

Прикрепив топливный насос типа ТН-8,5X10 к двигателю, устанавливают регулировочную соединительную шайбу 6 . (рис. 29) на втулку 4 кулачкового , вала. На втулке и шайбе пропущено по одному шлицу, поэтому их можно соединить только в одном положении. Затем вращением коленчатого вала или кулачкового вала насоса совмещают метки на соединительной шайбе и на фланце приводной шестерни (рис. 30) так, чтобы метки стояли одна против другой. В таком положении соединяют между собой шайбу и шестерню двумя болтами 7, ввинчиваемыми в диаметрально противоположные резьбовые сверления на фланце. Болты вставляют в совпадающие пары отверстий на шайбе и шестерне.

Топливный насос двигателя Д-20 приводится во вращение от левого вала противовеса уравновешивающего механизма. Чтобы установить насос на двигатель, повертывают приводную шестерню насоса и совмещаютметки на ней и на шестерне кулачкового вала насоса. Затем наносят мелом метку на фланце насоса против широкого шлица приводной шестерни и вращением коленчатого вала устанавливают зубчатый фланец противовеса так, чтобы его широкий шлиц стал относительно переходного фланца в такое же положение, как и широкий шлиц приводной шестерни относительно фланца насоса. Мелом наносят другую отметку.

Совмещением обеих меток при установке насоса облегчается совпадение широких шлицев зубчатого фланца и приводной шестерни. Приклеив солидолом уплотнительную прокладку к переходному фланцу, вводят в зацепление зубья шестерни с зубьями фланца, слегка покачивая насос. Затем прикрепляют корпус насоса к двигателю болтами и ставят на место топливопроводы и тягу управления рейкой.

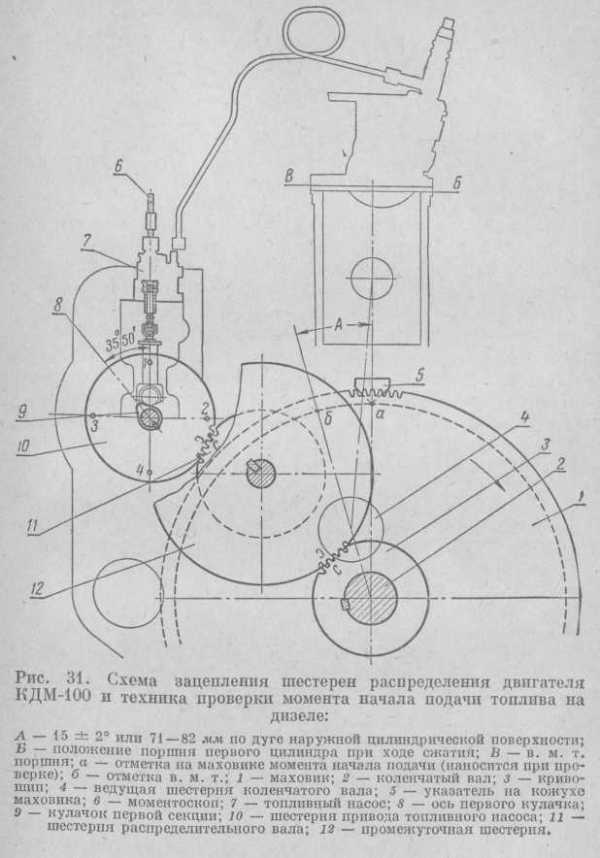

На двигателе КДМ-100 насос крепят так. Сняв крышку люка в передней стенке кожуха распределительных шестерен, повертывают коленчатый вал дизеля настолько, чтобы метка на зубе шестерни 11 (рис. 31) распределительного вала стала против люка при такте сжатия первого цилиндра. Затем ставят прокладки к подогревателю топливного фильтра, введя в зацепление шестерню 10 привода насоса с шестерней 11 распределительного вала по меткам, как показано на схеме. За совпадением меток надо следить через люк на передней стенке щита распределения. Работу заканчивают креплением насоса, соединением топливопроводов и тяг от рычага управления подачей топлива к насосу.

sxteh.ru

, (0,020,1) [(0,21,0) /2]. (20,05) , .

. (0,1750,025) [(1,750,25) /2] . .

. () 450-600 -1 . 1-1,3 .

! .

230-250 -1 . , . . .

, 210-240 3/ 8010 -1 . . - , - .

, , . 980-1000 -1 -7511, 1080-1100 -1 -2382, -2382-2 1030-1050 -1 -2382.

.

, , . 50-120 -1 . . , , - . , . 6. .

26-03 , , 2:

2

|

175-01 |

93010 |

(0,110,03)(1,10,3) |

186-192*) |

5 |

|

80010 |

(0,090,01)(0,90,1) |

q+(2-8)*) |

- | |

|

65010 |

- |

q+(6-12) |

8 | |

|

50010 |

- |

215, |

- | |

|

173-11, 173.6-11 |

103010 |

- |

152-158 |

5 |

|

90010 |

- |

q-(2-8) |

- | |

|

65010 |

- |

q-(5-11) |

8 | |

|

50010 |

- |

152-162 |

- | |

|

173.6-01 |

98010 |

- |

140-146 |

5 |

|

80010 |

- |

q+(2-8) |

- | |

|

65010 |

- |

q+(8-14) |

8 | |

|

50010 |

- |

138-148 |

- |

q - . , . :

2[q (max) - q (max)]------------------------- * 100q (max) - q (max)

: q (max) - , 3/; q (min) - , 3/.

: , . , . , . .

: 800 -1 175-01, 173.6-01; 900 -1 173-11, 173.6-11 . .

650 -1, 500 -1 . , . .

. , (*) . (0,2750,025) [(2,750,25) /2]. 0,06 (0,6 /2) 0,14 (1,4 /2) , (*).

, :

.

(0,5-0,7) .

. (0,060,01) [(0,60,1) /2]. 2 0,01 (0,1 /2).

: 500 -1 175-01; 650 -1 173-11, 173.6-11, 173.6-01 (0,2750,025) [(2,750,25) /2]. , .

, 3:

3

|

0,075-0,09(0,75-0,9) |

0,05-0,1(0,5-1) |

0,0350,001(0,350,01) |

0-0,04(0-0,4) |

0-0,02(0-0,2) | |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

175-01 |

215 |

- |

- |

142-148 |

- |

|

173-11,173.6-11 |

- |

q-(5-11) |

140-146 |

- |

132-138 |

|

173.6-01 |

- |

q+(8-14) |

- |

- |

128-134 |

q .

, .

, 0 (/2), 21. , . . . , . .

( ) . 0,1 , 0,2-0,9 .

( ) , .

.

, 4:

4

|

1 |

2 |

3 |

|

175-01 |

93010 |

168-174 |

|

173-11, 176.6-11 |

103010 |

136-142 |

|

176.6-01 |

98010 |

124-130 |

. 500 -1. 0,5 .

40-45 . . . .

, , .

30-40 (3-4 ). .

xn--80ahjd1b.xn--p1ai

Автоматическое регулирование впрыска топлива в дизельных двигателях

Строительные машины и оборудование, справочник

Категория:

Ремонт топливной аппаратуры автомобилей

Автоматическое регулирование впрыска топлива в дизельных двигателяхДля обеспечения нормальной работы дизельного двигателя необходимо, чтобы впрыск топлива в цилиндры двигателя происходил в тот момент, когда поршень находится в конце такта сжатия вблизи в.м.т. Желательно также с увеличением частоты вращения коленчатого вала двигателя увеличить угол опережения впрыска топлива, так как в этом случае происходит некоторое запаздывание подачи и снижается время на смесеобразование и сгорание топлива. Поэтому насосы высокого давления современных дизельных двигателей снабжают автоматическими муфтами опережения впрыска.

Кроме муфты опережения впрыска, влияющей на момент подачи топлива, необходимо иметь в топливоподающей системе регулятор, изменяющий количество впрыскиваемого топлива в зависимости от нагрузки двигателя при заданном уровне подачи.

Необходимость такого регулятора объясняется тем, что с увеличением частоты вращения коленчатого вала цикловая подача насосов высокого давления несколько возрастает. Поэтому, если снизится нагрузка при работе двигателя с большой частотой вращения коленчатого вала, то частота вращения может превысить допустимые значения, так как количество впрыскиваемого топлива будет возрастать. Это повлечет за собой увеличение механических и тепловых нагрузок и может вызвать аварию двигателя.

Для предотвращения нежелательного возрастания частоты вращения коленчатого вала при снижении нагрузки двигателя, а также повышения устойчивости работы с малой нагрузкой или на холостом ходу двигатели оборудуют всережимными регуляторами.

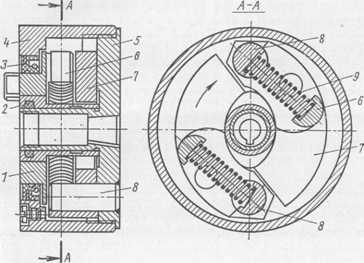

Автоматическая муфта опережения впрыска (рис. 68) устанавливается на носке кулачкового вала насоса высокого давления на шпонке. Она состоит из двух полумуфт: ведущей и ведомой. На ведомую полумуфту навернут корпус, объединяющий детали муфты. Полумуфты распираются пружинами, которые воздействуют на них через пальцы. Пальцы установлены в ведомой полумуфте и на них свободно надеты грузы. В профильные вырезы грузов под действием пружин упираются пальцы, закрепленные в ведущей полумуфте. Таким образом по-лумуфты оказываются связанными между собой.

Рис. 68. Автоматическая муфта изменения угла опережения впрыска:1 — ведущая полумуфта, 2 — фетровый сальник, 3 — самоподжимной сальник, 4 — корпус муфты, 5 — ведомая полумуфта. 6, 8 — пальцы, 7 — грузы, 9 — пружины

При малой частоте вращения коленчатого вала грузы находятся в сведенном состоянии и ведомая полумуфта занимает определенное положение относительно ведущей. Как только частота вращения коленчатого вала начинает превышать 1000 об/мин, возникающие центробежные силы грузов становятся больше усилия предварительного сжатия пружин.

Вследствие этого грузы начинают расходиться, сжимая пружины и поворачивая ведомую полумуфту относительно ведущей по направлению вращения. Это приводит к более раннему впрыску топлива, т. е. к увеличению угла опережения впрыска.

С понижением частоты вращения вала двигателя уменьшается центробежная сила грузов муфты и они сходятся под действием пружин. При этом происходит поворот ведомой полумуфты, а вместе с ней и кулачкового вала насоса в направлении, противоположном направлению вращения вала насоса. Угол опережения впрыска топлива уменьшается.

Предельное расположение грузов муфты ограничено внутренней поверхностью ее корпуса и составляет по коленчатому валу двигателя угол 10—14° (5—7° по кулачковому валу насоса).

Всережимный регулятор частоты вращения коленчатого вала двигателя установлен на насосе высокого давления и приводится в действие от кулачкового вала. Его работа основана, как и в автоматической муфте, на использовании центробежных сил и протекает следующим образом. Например, при заданном положении педали управления подачи топлива и возникновении дополнительного сопротивления движению (на подъеме) частота вращения коленчатого вала двигателя будет уменьшаться и скорость автомобиля падать. Чтобы ее поддержать на заданном уровне, необходимо повысить крутящий момент двигателя. Это может быть достигнуто увеличением количества топлива, впрыскиваемого в цилиндры двигателя. Всережимный регулятор воспринимает снижение частоты вращения коленчатого вала и автоматически увеличивает подачу топлива насосом высокого давления, благодаря чему скорость автомобиля восстанавливается до заданного значения.

Аналогичным образом всережимный регулятор изменяет подачу топлива при уменьшении нагрузки на двигатель. Только в этом случае управляющее воздействие регулятора сводится к уменьшению количества впрыскиваемого топлива. В результате при снижении нагрузки на двигатель происходит уменьшение скорости движения и доведение ее до заданного уровня.

Таким образом, всережимный регулятор изменяет подачу топлива при изменении нагрузки двигателя и обеспечивает любой установленный скоростной режим от 500 до 2100 об/мин коленчатого вала.

Устроен всережимный регулятор частоты вращения (рис. 69) следующим образом. Корпус регулятора закреплен болтами непосредственно к корпусу насоса высокого давления. Внутри корпуса расположены повышающая передача, центробежные грузы и система рычагов и тяг, связывающая регулятор с рычагом подачи и зубчатой рейкой управления плунжерами насоса.

Повышающаяся передача состоит из двух шестерен, соединяющих валик регулятора с кулачковым валом насоса. Применение повышающей передачи улучшает работу регулятора на малой частоте вращения коленчатого вала.

Центробежные грузы закреплены державками на валике регулятора. При вращении валика грузы воздействуют через муфту и корректор на рычаг, который через двуплечий рычаг будет – растягивать пружину, уравновешивающую перемещение грузов. Одновременно через серьгу перемещение грузов может передаваться на рычаг привода рейки.

Рис. 69. Устройство всережимного регулятора частоты вращения:1 — регулировочный винт подачи топлива, 2 — кулиса, 3 — палец рычага рейки, 4 — серьга, 5 — муфта, 6, 16 — грузы, 7 —корпус, 8 — шестерня кулачкового вала насоса, 9 — скоба кулисы, 10 — вал рычага пружины регулятора, 11 — рычаг управления, 12 — болт ограничения максимальной частоты вращения, 13 — болт ограничения минимальной частоты вращения. 14— шестерня валика регулятора, 15 — валик регулятора, 17 — плунжер, 18 — втулка, 19 — зубчатый сектор, 20 — зубчатая рейка, 21 — тяга зубчатой рейки, 22 — пружина рычага рейки, 23 — рычаг пружины, 24 — пружины регулятора, 25 —распорная пружина, 26 —двуплечий рычаг, 27 — рычаг привода рейки, 28 — регулировочный винт, 29 — рычаг регулятора, 30 — буферная пружина, 31 — винт регулирования подачи, 32 — корректор регулятора

Рычаг в нижней части связан через палец с кулисой, которая соединяется скобой с рычагом ручного выключения подачи.

Средняя часть рычага шарнирно соединена с серьгой и муфтой, а верхняя часть его— с тягой зубчатой рейки. Пружина стремится постоянно удерживать рычаг рейки в положении максимальной подачи, т. е. вдвигает рейку внутрь.

Ручное управление подачей топлива осуществляется через рычаг управления. При повороте рычага в сторону увеличения подачи усилие от него передается на вал, далее на рычаг, пружину, двуплечий рычаг, регулировочный винт, рычаг, серьгу, а затем на рычаг и тягу. Рейка вдвигается в корпус насоса, и подача топлива увеличивается. Для уменьшения подачи перемещают рычаг в обратную сторону.

Автоматическое изменение подачи топлива с помощью регулятора происходит при снижении нагрузки на двигатель и повышении частоты вращения его коленчатого вала (рис. 70). Одновременно увеличивается частота вращения грузов и регулятора и они удаляются от оси вращения, перемещая муфту по валику регулятора.

Вместе с муфтой перемещается шарнирно связанный рычаг привода рейки. Рейка выдвигается из корпуса насоса, и подача топлива уменьшается. Частота вращения коленчатого вала двигателя снижается, и грузы начинают слабее давить на муфту.

Усилие пружин, уравновешивающее центробежные силы грузов, становится несколько больше и через рычаги передается на рейку насоса. В результате рейка вдвигается в корпус насоса, увеличивая подачу топлива, и двигатель переходит на заданный скоростной режим.

Регулятор работает аналогично при повышении нагрузки на двигатель, обеспечивая увеличение подачи топлива и поддержание заданной скорости. Автоматическое поддержание заданной частоты вращения коленчатого вала, а следовательно, и скорости автомобиля при возрастании нагрузки без переключения передач возможно до тех пор, пока винт (см. рис. 69) регулирования подачи не упрется в вал рычага пружины регулятора. Если нагрузка будет продолжать возрастать, то частота вращения коленчатого вала двигателя будет снижаться. Некоторое увеличение подачи при этом происходит за счет корректора, но дальнейшее поддержание скорости автомобиля при возрастании нагрузки может быть осуществлено только включением понижающей передачи в коробке передач.

Рис. 70. Схема работы регулятора при увеличении частоты вращения коленчатого вала:1 — валик регулятора, 2. 10 — грузы, 3 — муфта, 4 — рычаг привода рейки, 5 — рычаг ручного привода, 6 — двуплечий рычаг, 7 — пружина регулятора, 8 — тяга рейки, 9— пружина рычага рейки

Для остановки дизельного двигателя скобу кулисы (см. рис. 69) отклоняют вниз и усилие от нее передается через палец на рычаг привода рейки. Рейка выдвигается из корпуса насоса и устанавливает плунжеры всех нагнетательных секций в положение прекращения подачи. Двигатель останавливают из кабины водителя с помощью тросика, связанного с рейкой.

Рис. 71. Фильтр грубой очистки топлива двигателя КамАЗ-740:1 — корпус, 2 — распределитель, 3 — шайба, 4 — сетчатый фильтр, 5 — стакан, 6 — пробка сливного отверстия

Читать далее: Особенности устройства топливной аппаратуры двигателей автомобилей КамАЗ

Категория: - Ремонт топливной аппаратуры автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru