Open Library - открытая библиотека учебной информации. Агрегат зажигания скна 22 2а

СИСТЕМА ЗАЖИГАНИЯ ДВИГАТЕЛЯ ТВ2-117А (АГ)

содержание .. 20 21 22 23 24 25 26 27 28 ..

10.3

СИСТЕМА ЗАЖИГАНИЯ ДВИГАТЕЛЯ ТВ2-117А (АГ)

Система зажигания обеспечивает воспламенение топливо-воздушной смеси в камере сгорания при запуске двигателя на земле и в полете. Система зажигания состоит из агрегата зажигания (СКНА-22-2А), двух полупроводниковых свечей зажигания (СП-18УА). 10.3.1 Агрегат зажигания СКНА-22-2А Агрегат зажигания установлен на вертолете. Он представляет собой низковольтную конденсаторную систему зажигания, которая является источником электрической энергии, необходимой для образования электрического разряда между электродами запальной свечи.

В основу работы агрегата положен принцип накопления электрического заряда на накопительном конденсаторе, пробой газонаполненного разрядника и мгновенного разряда накопленной энергии по полупроводниковому слою запальной свечи.

С целью предотвращения выхода из строя агрегата при повышении свыше нормы пробивного напряжения свечи в систему введен актив и затор.

Пробивное напряжение разрядника 1,5...2,5 кВ, количество разрядов на свечах при напряжении питания агрегата 27 ± 1 В от 6 до 31 в секунду. 10.3.2 Запальная свеча СП-18УА Запальная свеча предназначена для воспламенения топливо-воздушной смеси емкостным разрядом высокой мощности, протекающим между ее электродами по полупроводниковому слою.

Свеча СП-18УА представляет собой полупроводниковую, экранизированную свечу

- угольник с керамической изоляцией и фланцевым креплением.

Корпус свечи (1) является основным рабочим элементом, который преобразует электрическую энергию агрегата зажигания в тепловую, выделяемую в виде конденсаторного разряда на торце (А), имеющем полупроводниковое покрытие.

Корпус угольника (2) с контактным устройством (6) служит для закрепления высоковольтного провода и осуществления надежного элекгрического контакта между проводом и центральным электродом свечи, а также для придания нужного изгиба при монтаже на двигателе. При подаче напряжения на центральный элекгрод ток поступает по полупроводниковому слою к корпусу свечи.

При прохождении тока через полупроводниковый слой последний ионизируется и при достижении напряжения в 1000...2000 В происходит сильный искровой разряд по кольцевому рабочему зазору свечи.

Свечи монтируются в пусковых воспламенителях, установленных на наружном корпусе диффузора камеры сгорания. С агрегатом зажигания свечи соединены высоковольтными проводами марки ПВСТ, заделанными в экранирующие шланги.

1 - корпус свечи

2 - корпус угольника

3 - изолятор

4 - контактная головка

5 - контактная втулка

6 - контактное устройство

7 - втулка

8 - пружина

9 - защитный колпачок

10.4

ПУСКОВАЯ ТОПЛИВНАЯ СИСТЕМА ДВИГАТЕЛЯ ТВ2-117А (АГ)

Пусковая топливная система предназначена топлива в камеру сгорания при запуске двигателя.

Система включает блок электромагнитных клапанов, импульсатор И-2 и две пусковые форсунки, установленные в пусковых воспламенителях камеры сгорания. Пусковой воспламенитель состоит из корпуса (8) с переходником (5) и дефлектором (7), топливной форсунки (9) и электрической свечи (10).

1- электромагнитный клапан

2- электромагнитный клапан

3 - золотник

4 - пружина

5 - переходник

6 - отверстие

7 - дефлектор

8 - корпус

9 - форсунка

10 - свеча

Топливо к форсунке поступает от клапана постоянного давления. Управление подачей топлива осуществляется электромагнитным клапаном (2). В процессе запуска топливо от насоса высокого давления агрегата НР-40ВА подводится к золотнику (3) клапана постоянного давления.

Вследствие дросселирования при входе топлива внутрь золотника давление его уменьшается до величины, определенной натяжением пружины (4) (3,5...4 кгс/кв.см) и поддерживается постоянным в течение запуска. Электромагнитный клапан (2) открывается в начальный момент запуска при подаче пусковой панелью питания на его обмотку.

Для обеспечения надежной работы элекгрической свечи и надежности запуска двигателя питание на электромагнитный клапан подается импульсами (60 импульсов в минуту) при включении импульсатора И-2.

Закрывается электромагнитный клапан (2) и прекращается подача топлива к пусковой форсунке пусковой панелью или по сигналам от агрегата КА-40 гидросистемы двигателя.

При закрытии клапана (2) на 2...3 с открывается электромагнитный клапан (1). За это время давлением газов из камеры сгорания двигателя через пусковую форсунку (9) продувается пусковая система в дренаж для предотвращения коксования топлива в топливопроводах.

содержание .. 20 21 22 23 24 25 26 27 28 ..

zinref.ru

АГРЕГАТ ЗАЖИГАНИЯ СКНА-22-2А

Торговля  АГРЕГАТ ЗАЖИГАНИЯ СКНА-22-2А

АГРЕГАТ ЗАЖИГАНИЯ СКНА-22-2А

просмотров - 208

СИСТЕМА ЗАЖИГАНИЯ

Система зажигания обеспечивает воспламенение топливовоздушной смеси в камере сгорания при запуске двигателя на земле и в полете. Состав системы зажигания:

— два агрегата зажигания СКНА-22-2А, по одному на каждый двигатель;

— четыре полупроводниковые свечи зажигания СП-18УА, по две на каждый двигатель.

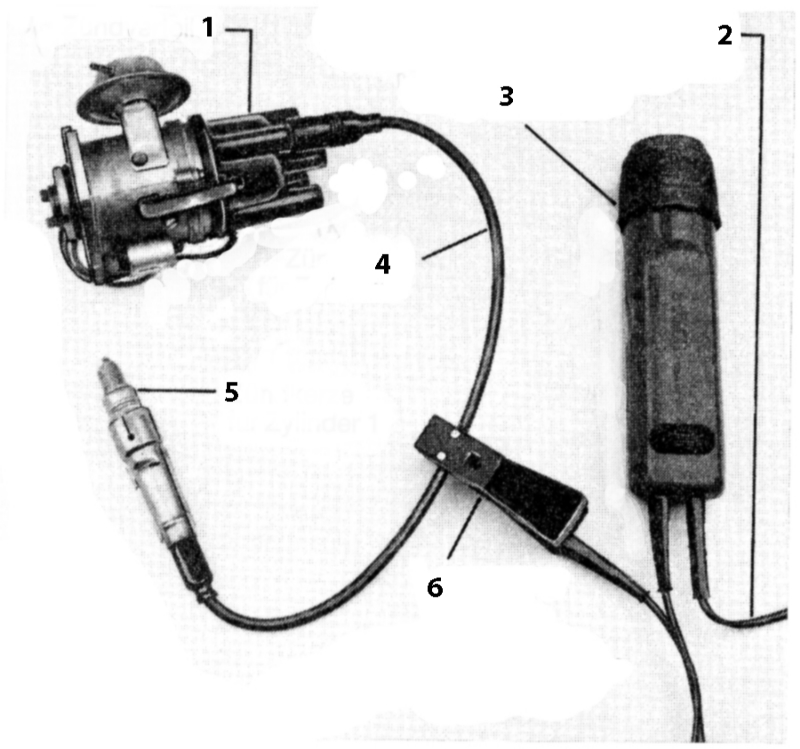

Агрегат зажигания СКНА-22-2А установлен на вертолете (рис.9.9). Он представляет собой

низковольтную конденсаторную систему зажигания, которая является источником электрической энергии, крайне важной для образования электрического разряда, между электродами запальной свечи.

В основу работы агрегата положен принцип накопления электрического заряда на накопительном конденсаторе, пробой газонаполненного разрядника и мгновенного разряда накопленной энергии по полупроводниковому слою запальной свечи. С целью предотвращения выхода из строя агрегата при превышении нормы пробивного напряжения свечи в систему введен активизатор.

Пробивное напряжение разрядника 1,5÷2,5 кВ, количество разрядов на свечах при напряжении питания агрегата 27 ±1 В от 6 до 31 в секунду.

Рис. 9.9. Установка агрегата зажигания СКНА-22-2А в двигательном отсеке

Конструктивно агрегат зажигания состоит из двух одинаковых блоков, выполненных в общем корпусе. Каждый блок (рис.9.10) включает в себя индукционные катушки W1 и W2, прерыватель Пр с искрогасящим конденсатором Сп, блок селеновых выпрямителей ВС, накопительный конденсатор Сн с шунтирующим сопротивлением Rн, газонаполненный разрядник Р и активизатор, представляющий собой колебательный контур с конденсаторами C1a и С2а, индукционными катушками W1a и W2a и сопротивлением Ra.

Рис. 9.10. Принципиальная схема блока агрегата зажигания СКНА-22-2А:

Сп — конденсатор прерывателя; Пр — прерыватель; W1 и W2 — первичная и вторичная

индукционные катушки; ВС — выпрямитель селеновый; Rн и Сн — сопротивление и конденсатор накопительного устройства; Р — разрядник; W1a и W2a — первичная и вторичная индукционные катушки активизатора; C1a, С2а и Ra — конденсаторы и сопротивление активизатора

В процессе запуска при нажатии кнопки «Запуск» подается питание на первичную обмотку W1. Так как контакты прерывателя Пр замкнуты, то ток, проходя через витки обмотки, создает

электромагнитное поле, намагничивающее сердечник катушки. Намагниченный сердечник, преодолевая силу упругости пружины подвижного контакта͵ притягивает его и размыкает первичную цепь.

При размыкании цепи ток в ней исчезает и происходит размагничивание сердечника катушки. Пружина возвращает подвижный контакт в исходное положение, цепь замыкается, и процесс повторяется. Τᴀᴋᴎᴍ ᴏϬᴩᴀᴈᴏᴍ, по первичной обмотке W1 катушки проходит пульсирующий ток, который наводит в сердечнике переменный магнитный поток. Этот магнитный поток, пересекая витки катушки W1 и W2, наводит в них электродвижущие силы, соответственно e1 и e2. Величина e2 пропорциональна коэффициенту трансформации и величине электродвижущей силы e1:

Процесс размыкания и замыкания контактов прерывателя Пр повторяется частотой 600÷1000 циклов в секунду. В результате наведения в индукционной катушке W2 э. д. с. по ней через блок селеновых выпрямителей ВС течет ток, который заряжает накопительный конденсатор Сн. Через каждые 50÷150 циклов прерывателя Пр. индукционной катушки W1 накопительный конденсатор Сн заряжается до напряжения 1500÷2000 В, достаточного для пробоя разрядника Р. В процессе разряда конденсатора Сн в цепи активизатора возбуждаются высокочастотные колебания и в индукционной катушке W2a трансформируется напряжение, достаточное для пробоя искрового промежутка свечи.

oplib.ru

АГРЕГАТ ЗАЖИГАНИЯ СКНА-22-2А

Торговля  АГРЕГАТ ЗАЖИГАНИЯ СКНА-22-2А

АГРЕГАТ ЗАЖИГАНИЯ СКНА-22-2А

просмотров - 209

СИСТЕМА ЗАЖИГАНИЯ

Система зажигания обеспечивает воспламенение топливовоздушной смеси в камере сгорания при запуске двигателя на земле и в полете. Состав системы зажигания:

— два агрегата зажигания СКНА-22-2А, по одному на каждый двигатель;

— четыре полупроводниковые свечи зажигания СП-18УА, по две на каждый двигатель.

Агрегат зажигания СКНА-22-2А установлен на вертолете (рис.9.9). Он представляет собой

низковольтную конденсаторную систему зажигания, которая является источником электрической энергии, крайне важной для образования электрического разряда, между электродами запальной свечи.

В основу работы агрегата положен принцип накопления электрического заряда на накопительном конденсаторе, пробой газонаполненного разрядника и мгновенного разряда накопленной энергии по полупроводниковому слою запальной свечи. С целью предотвращения выхода из строя агрегата при превышении нормы пробивного напряжения свечи в систему введен активизатор.

Пробивное напряжение разрядника 1,5÷2,5 кВ, количество разрядов на свечах при напряжении питания агрегата 27 ±1 В от 6 до 31 в секунду.

Рис. 9.9. Установка агрегата зажигания СКНА-22-2А в двигательном отсеке

Конструктивно агрегат зажигания состоит из двух одинаковых блоков, выполненных в общем корпусе. Каждый блок (рис.9.10) включает в себя индукционные катушки W1 и W2, прерыватель Пр с искрогасящим конденсатором Сп, блок селеновых выпрямителей ВС, накопительный конденсатор Сн с шунтирующим сопротивлением Rн, газонаполненный разрядник Р и активизатор, представляющий собой колебательный контур с конденсаторами C1a и С2а, индукционными катушками W1a и W2a и сопротивлением Ra.

Рис. 9.10. Принципиальная схема блока агрегата зажигания СКНА-22-2А:

Сп — конденсатор прерывателя; Пр — прерыватель; W1 и W2 — первичная и вторичная

индукционные катушки; ВС — выпрямитель селеновый; Rн и Сн — сопротивление и конденсатор накопительного устройства; Р — разрядник; W1a и W2a — первичная и вторичная индукционные катушки активизатора; C1a, С2а и Ra — конденсаторы и сопротивление активизатора

В процессе запуска при нажатии кнопки «Запуск» подается питание на первичную обмотку W1. Так как контакты прерывателя Пр замкнуты, то ток, проходя через витки обмотки, создает

электромагнитное поле, намагничивающее сердечник катушки. Намагниченный сердечник, преодолевая силу упругости пружины подвижного контакта͵ притягивает его и размыкает первичную цепь.

При размыкании цепи ток в ней исчезает и происходит размагничивание сердечника катушки. Пружина возвращает подвижный контакт в исходное положение, цепь замыкается, и процесс повторяется. Τᴀᴋᴎᴍ ᴏϬᴩᴀᴈᴏᴍ, по первичной обмотке W1 катушки проходит пульсирующий ток, который наводит в сердечнике переменный магнитный поток. Этот магнитный поток, пересекая витки катушки W1 и W2, наводит в них электродвижущие силы, соответственно e1 и e2. Величина e2 пропорциональна коэффициенту трансформации и величине электродвижущей силы e1:

Процесс размыкания и замыкания контактов прерывателя Пр повторяется частотой 600÷1000 циклов в секунду. В результате наведения в индукционной катушке W2 э. д. с. по ней через блок селеновых выпрямителей ВС течет ток, который заряжает накопительный конденсатор Сн. Через каждые 50÷150 циклов прерывателя Пр. индукционной катушки W1 накопительный конденсатор Сн заряжается до напряжения 1500÷2000 В, достаточного для пробоя разрядника Р. В процессе разряда конденсатора Сн в цепи активизатора возбуждаются высокочастотные колебания и в индукционной катушке W2a трансформируется напряжение, достаточное для пробоя искрового промежутка свечи.

oplib.ru

Система запуска двигателя вертолета ми – 8

Порядок выполнения работы

1.Изучить работу системы запуска двигателя вертолета МИ – 8

2.Изучить состав электрооборудования входящего в систему запуска двигателя вертолета МИ – 8

3.Дать описание работы агрегатов системы запуска двигателя вертолета МИ – 8

4.Составить отчет по работе.

Электрооборудование системы запуска двигателей

Общие сведения

Двигатели вертолета оборудованы электрической системой запуска, которая обеспечивает запуск двигателей на земле и в воздухе, холодную прокрутку двигателей, прекращение процесса запуска.

Процесс запуска автоматизирован и делится на ряд этапов, которые в определенной последовательности отрабатываются программным устройством в соответствии с циклограммой запуска.

Процесс запуска включает в себя раскрутку турбокомпрессора, подачу топлива и включение зажигания, «сопровождение» двигателя до выхода на минимальную частоту вращения (малый газ) и последующее отключение стартера и автоматики.

При запуске двигателя частота вращения турбокомпрессора доводится до определенной (nтк = 63%), при которой турбина двигателя развивает мощность, достаточную для вращения компрессора.

Запуск двигателей может осуществляться от аэродромного источника питания (АПА) или от бортовых аккумуляторных батарей 12-САМ-28 (автономный запуск). После запуска одного двигателя запуск другого осуществляется от генератора работающего двигателя совместно с аккумуляторами.

Система питания и запуска двигателей представляет собой единую систему, позволяющую использовать генератор ГС-18ТО в качестве электростартера.

Состав электрооборудования

1. Два стартер-генератора ГС-18ТО.

2. Пусковая панель ПСГ-15М — установлена в кабине летчиков на стенке шп. № 5н за сидением левого летчика.

3. Два агрегата зажигания СКНА-22-2А — установлены в двигательных отсеках на полу.

4. Два блока электромагнитных клапанов — установлены на корпусе компрессора двигателей слева.

5.Импульсатор И-2 — установлен за сидением правого летчика на этажерке.

6.Щиток управления запуском — установлен на средней панели верхнего электропульта.

Краткая характеристика

Пусковая панель ПСГ-15М предназначена для автоматического управления процессом запуска двигателей. Основным элементом панели является моторное реле времени с блоком кулачков и микровыключателей. Программный механизм предназначен для отработки временной программы в соответствии с циклограммой запуска.

Основные технические данные ПСГ-15М

Напряжение питания 24В

Число поочередных включений — 6 (с временными интервалами 3 мин)

Продолжительность программ:

запуск двигателей на земле и в воздухе 42 ± 2 с

холодная прокрутка 30±1,5 с

Система зажигания предназначена для воспламенения топливо-воздушной смеси при запуске двигателя. Система зажигания включает в себя агрегат зажигания СКНА-22-2А и две полупроводниковые свечи СП-18УА. Агрегат зажигания: представляет собой низковольтную конденсаторную систему, являющуюся источником электрической энергии, необходимой для образования разряда на запальной свече. В основу его работы положен принцип накопления электрического заряда на конденсаторе, пробой газонаполненного разрядника и мгновенного разряда накопленной энергии на полупроводниковом слое запальной свечи.

Основные технические данные СКНА-22-2А

Напряжение питания 15—29,7В

Пробивное напряжение свечи 2000 В

ПРЕДУПРЕЖДЕНИЕ. Запрещается работа СКНА-22-2А на открытую цепь (при отсоединенных проводах от свечей или от агрегата зажигания) во избежание пробоя накопительного конденсатора, замыкания контактов прерывателя и выхода агрегата из строя.

Топливная аппаратура системы запуска состоит из двух пусковых воспламенителей, блока электромагнитных клапанов и импульсатора И-2.

Блок электромагнитных клапанов предназначен для открытия и закрытия подачи топлива к пусковым форсункам и для включения продувки воздухом пусковых топливных магистралей после прекращения подачи к ним топлива.

Импульсатор обеспечивает импульсную подачу топлива на пусковую форсунку (60 импульсов в минуту). Это обеспечивает лучшее воспламенение топливо-воздушной смеси и повышает надежность запуска.

Выключатель «Импульсатор» установлен на правой боковой панели верхнего электропульта и всегда законтрен в положении «Включено», там же находится зеленая лампочка «Контроль», которая мигает при работе импульсатора. Срабатывание блока электромагнитных клапанов и импульсатора происходит по сигналам пусковой панели ПСГ-15М. При наличии И-2 запуск горячего двигателя производить без прокрутки. При выходе из строя И-2 необходимо выключить его выключатель, дальнейшие запуски двигателя будут производиться без импульсатора.

studfiles.net

Двухканальный емкостной агрегат зажигания к устройствам розжига камер сгорания авиационных газотурбинных двигателей, может быть использован в системах зажигания жидкостных ракетных двигателей и решает задачу повышения термостойкости емкостных агрегатов зажигания. Поставленная задача решается агрегатом, содержащим герметичную оболочку - корпус и приваренную к нему крышку, закрепленные на противоположных боковых стенках корпуса соединитель питания с корпусом фильтра радиопомех и два высоковольтных вывода, установленные на клей-герметик на дне корпуса конструктивные элементы электрической схемы каждого канала: преобразователи напряжения бортпитания в напряжение для заряда накопительного конденсатора, блоки накопительных конденсаторов, коммутирующие элементы, активизаторы, имеющие в своем составе импульсный трансформатор, резистор гальванической связи, дополнительный конденсатор, которые размещены в объеме отвержденного эпоксидно-наволочного пенопласта типа ПЭН-И, размещенного во внутреннем объеме корпуса агрегата, соединенные между собой монтажными проводами, отличающимся тем, что в корпус агрегата введена перегородка, размещенная перпендикулярно боковым стенкам корпуса агрегата зажигания, причем перегородка закреплена ко дну корпуса агрегата сваркой и имеет высоту меньшую, чем уровень поверхности отвержденного пенопласта над дном корпуса агрегата, а ряд конструктивных элементов электрической схемы закреплены дополнительно к перегородке клеем-герметиком, при этом корпус фильтра имеет ширину не более 80% длины боковой стенки, на которой он закреплен, его заглубление во внутренний объем корпуса агрегата составляет не менее 15 и не более 40% длины стенок корпуса, перпендикулярных стенке корпуса, на которой закреплен корпус фильтра, а длина перегородки составляет от 40 до 85% длины этих стенок корпуса.

Полезная модель относится к устройствам розжига камер сгорания авиационных газотурбинных двигателей и может быть использована в системах зажигания жидкостных ракетных двигателей.

Известна конструкция двухканальных емкостных агрегатов зажигания, имеющих негерметичную оболочку, содержащую корпус и крышку, закрепленные в корпусе с помощью хомутов и крепежных элементов: болтов, винтов, шпилек, гаек, конструктивные элементы электрической схемы: преобразователи напряжения бортового питания в напряжение заряда накопительного конденсатора, блоки накопительных конденсаторов, коммутирующие элементы, активизаторы, включающие дополнительный конденсатор, импульсный трансформатор, резисторы гальванической связи, закрепленные на боковых стенках корпуса соединитель питания и два высоковольтных вывода, предназначенных соответственно для подключения агрегата к бортовому питанию и соединения с кабелями зажигания, соединяющими агрегат со свечами зажигания [1, 2].

Недостатками таких агрегатов зажигания являются:

низкая вибропрочность, не превышающая 7g,

высокий уровень радиопомех по цепям питания,

относительно низкая надежность при работе в условиях низкого давления окружающей среды.

Частично указанных недостатков лишен одноканальный агрегат зажигания [3], принятый за прототип, имеющий герметичную оболочку, содержащую корпус и приваренную к нему крышку, закрепленные на противоположных боковых стенках корпуса соединитель питания с корпусом фильтра радиопомех и высоковольтный вывод агрегата, установленные на клей

герметик на дне корпуса другие конструктивные элементы электрической схемы агрегата: преобразователь напряжения бортовой сети в напряжение заряда накопительного конденсатора, блоки накопительного конденсатора, коммутирующий элемент, активизатор, который включает в себя дополнительный конденсатор, импульсный трансформатор, элементы гальванической связи, при этом внутренняя полость оболочки агрегата заполнена отвердевшим пенопластом.

Герметичность оболочки таких агрегатов обеспечивает поддержание в ней относительно высокого давления (имеющегося при герметизации оболочки, например, путем сварки крышки и корпуса). Поддержание высокого давления внутри агрегата зажигания обеспечивает повышение электропрочности высоковольтных соединений конструктивных элементов и тем самым повышает надежность работы агрегата в условиях низкого давления.

Размещение конструктивных элементов в отвержденном пенопласте значительно повышает вибропрочность агрегата и позволяет уменьшить его массу за счет исключения хомутов и их закрепления на силовых элементах корпуса крепежными деталями. В то же время используемые для уменьшения массы эпоксидные компаунды типа ПЭН-И [4, 5], имеющие низкое значение кажущейся плотности, обладают низкой температурой формоустойчивости (96-104°)С. Это обстоятельство ограничивает термостойкость таких агрегатов зажигания. При повышении температуры окружающей среды давление воздуха, заключенного между оболочкой и поверхностью пенопласта повышается. При повышении температуры агрегата выше температуры формоустойчивости пенопласта происходит изменение его формы и значительная объемная усадка, характеризующаяся отслоением пенопласта от внутренней поверхности корпуса до 5 мм с направлением объемной усадки к центру объема агрегата [5].

В результате во внутреннем объеме оболочки агрегата зажигания создается моноблок, образованный закрепленными на клей-герметик конструктивными элементами и отвердевшим пенопластом, и имеющий относительно слабую механическую связь с корпусом.

В процессе длительного воздействия вибраций этот моноблок начинает перемещаться (возникает его перемещение относительно оболочки), что приводит к обрыву монтажных проводов, связывающих конструктивные элементы с корпусом агрегата, выводами фильтра и т.д., в дальнейшем к дезинтеграции моноблока и его разрушению, и, как следствие, к отказу агрегата.

Таким образом, конструкция агрегатов зажигания, принятая за прототип [3], имеет низкую термостойкость, не превышающую температуру формоустойчивости используемых эпоксидно-наволочных компаундов. При этом при увеличении внутреннего объема агрегата, например, для двухканальных агрегатов зажигания ограничения по термостойкости и вибропрочности соответственно вырастают.

Задачей, решаемой заявляемой полезной моделью, является повышение термостойкости емкостных агрегатов зажигания.

Указанная задача решается емкостным агрегатом зажигания, имеющим герметичную оболочку, содержащую корпус и приваренную к нему крышку, закрепленные на противоположных боковых стенках корпуса соединители питания с корпусом фильтра радиопомех и два высоковольтных вывода, установленные на клей-герметик на дне корпуса конструктивные элементы электрической схемы в каждом канале: преобразователи напряжения бортпитания в напряжение для зарядки накопительных конденсаторов, блоки накопительных конденсаторов, коммутирующие элементы, активизатор, имеющий импульсный трансформатор, дополнительный конденсатор, резистор гальванической связи, соединенные монтажными проводами, которые размещены в объеме отвержденного эпоксидно-наволочного пенопласта типа ПЭН-И, дополнительно введена перегородка, размещенная перпендикулярно боковым стенкам корпуса агрегата зажигания, на которых размещены соединитель питания с корпусом фильтра и высоковольтные провода, причем перегородка закреплена на дне корпуса агрегата сваркой и имеет меньшую высоту, чем высота поверхности отвержденного пенопласта над дном корпуса агрегата, а ряд конструктивных элементов электрической схемы, например,

активизаторы, закреплены на клей-герметик, так же и к перегородке, при этом корпус фильтра имеет ширину не более 80% длины боковой стенки, на которой он закреплен, а его заглубление во внутренний объем корпуса агрегата составляет не менее 15%, и не более 40% длины стенки корпуса, перпендикулярной стенке корпуса, на которой размещен корпус фильтра, а длина перегородки составляет от 40% до 85% длины стенки корпуса, перпендикулярной стенке корпуса, на которой размещен корпус фильтра.

Введение перегородки с указанными относительными геометрическими размерами, закрепление ее ко дну корпуса и установка одновременно на нее и на корпус с помощью клея-герметика конструктивных элементов электрической схемы агрегата зажигания, например, активизаторов, выполнение фильтра с указанными выше относительными размерами, позволяет повысит прочность закрепления за дно и стенку (через корпус фильтра) моноблока, образовавшегося отвердевшим пенопластом и размещенными в нем конструктивными элементами электрической схемы, уменьшить взаимные перемещения моноблока и стенок корпуса агрегата зажигания, взаимные перемещения конструктивных элементов относительно друг друга в отвердевшем пенопласте после воздействия повышенных температур, превышающих температуру формоустойчивости используемых эпоксидно-наволочных компаундов.

При значительной объемной усадке пенопласта, отслоении пенопласта от стенок корпуса до 5 мм, объем пенопласта сжимается к поверхности корпуса фильтра и перегородки, которые обеспечивают закрепление моноблока отвердевшего пенопласта с конструктивными элементами электрической схемы за корпус агрегата зажигания.

Ограничение глубины проникновения во внутренний объем агрегата корпуса фильтра связано, с одной стороны, необходимостью обеспечения сцепления пенопласта с выступающим фильтром после его усадки (не менее 15% длины стенки и не более 80% длины стенки, на которой он закреплен), а с

другой стороны - прочностью отвердевших пенопластов (не более 40% длины стенки).

В последнем случае перемещение стенки корпуса агрегата зажигания, на которой закреплен корпус фильтра, при воздействии на агрегат вибрации, приводит к консольному перемещению корпуса фильтра в пенопласте и может приводить к возникновению трещин в нем, разрушающих отвердевший моноблок пенопласта.

Выполнение длины перегородки 40-85% от длины стенки корпуса и высотой меньшей, чем высота поверхности отвердевшего пенопласта над дном корпуса агрегата, так же позволяет обеспечить более высокую прочность закрепления этого «моноблока» за счет обеспечения непрерывности пенопласта по обе стороны перегородки (в различных каналах агрегата зажигания).

На чертеже (фиг.1) представлен двухканальный емкостной агрегат зажигания [3], изготовленный с описанными выше мероприятиями по повышению термостойкости и вибропрочности.

Двухканальный емкостной агрегат зажигания содержит корпус 1 и крышку 2 из алюминиевого сплава, сваркой скрепленные между собой, соединитель питания 3 и корпус фильтра 4, сваркой закрепленный на одной из стенок 5 корпуса 1, высоковольтные выводы 6 и 7, закрепленные сваркой на противоположной стенке корпуса 1, перегородку 8, закрепленную в корпусе сваркой и размещенную параллельно стенкам корпуса 1, перпендикулярным стенке 5, размещенные в корпусе и закрепленные на дне корпуса 1 клеем-герметиком по разные стороны перегородки 8 конструктивные элементы электрической схемы: преобразователи напряжения бортового питания в напряжение заряда накопительных конденсаторов 9, блоки накопительных конденсаторов 10, коммутирующие элементы 11, активизаторы 12, закрепленные также клеем-герметиком на соответствующих боковых поверхностях перегородки 8.

Соотношение размеров перегородки 8, корпуса фильтра 4, корпуса агрегата 1, высота заполнения внутреннего объема оболочки агрегата зажигания

пенопластом ПЭН-И, показаны на Фиг.1, при этом корпус фильтра 4 имеет ширину D не более 80% длины В боковой стенки, на которой он закреплен, а его заглубление С во внутренний объем корпуса агрегата составляет не менее 15% и не более 40% длины А стенки корпуса, перпендикулярной стенке, на которой размещен корпус фильтра, перегородка 8 имеет меньшую высоту F, чем высота Н отвержденного пенопласта, а активизаторы 12 приклеены как ко дну корпуса 1, так и боковой поверхности перегородки 8 с помощью клея-герметика.

Агрегат работает следующим образом. При подаче напряжения питания на соединитель питания 3, напряжение через фильтр радиопомех 4 попадает на преобразователи напряжения бортового питания в напряжение заряда накопительных конденсаторов 9, при работе которых происходит заряд блоков накопительных конденсаторов 10 до напряжения пробоя коммутирующих элементов 11 (например, разрядников), при котором происходит разряд блоков конденсаторов через активизаторы 12 на свечи. Разрядный ток блоков накопительных конденсаторов протекает через высоковольтные выводы 6 и 7 (соответствующих каналов), высоковольтные провода (последние на фиг.1 не показаны).

Испытания подобных агрегатов подтвердили достижение ими термостойкости, более чем на 30% превышающей температуру формоустойчивости эпоксидно-наволочных пенопластов, и не менее чем на 100% при кратковременном, не более 15 минут, воздействии и массе агрегатов от 3 до 5 кг с сохранением вибропрочности 20 g в диапазоне частот от 5 до 2000 Гц. за счет сохранения вибропрочности даже при усадке пенопласта до 5 мм.

Источники информации:

1. Агрегат зажигания КНИС-222.: Техническое описание, инструкция по эксплуатации и ремонту. - М.: «Машиностроение». 1972.

2. Низковольтный агрегат системы зажигания емкостного разряда

СКНА 22-2А. Техническое описание и инструкция по эксплуатации. - М.: «Машиностроение». 1968.

3. Агрегат зажигания ПВФ-22-7. Руководство по технической эксплуатации 8Г3.246.252 РЭ (прототип).

4. М.С.Тризо, В.В.Барсова. Пенопласты ПЭН - новый тип пенопластов. (Серия «Пластмассы и их применение в промышленности»). - ЛДНТП, 1974.

5. Пенопласт ПЭН-И-150. Технические условия 2254-411-02068474 - 2003.

6. УНПП «Молния». Отчет № ИС-2004/130. Отчет № ИС-2004/54.

7. УНПП «Молния». Отчет №100-2005/13.

Двухканальный емкостной агрегат зажигания, имеющий герметичную оболочку, содержащую корпус и приваренную к нему крышку, закрепленные на противоположных боковых стенках корпуса соединитель питания с корпусом фильтра радиопомех и два высоковольтных вывода, установленные на клей-герметик на дне корпуса конструктивные элементы электрической схемы каждого канала: преобразователи напряжения бортпитания в напряжение для заряда накопительного конденсатора, блоки накопительных конденсаторов, коммутирующие элементы, активизаторы, имеющие в своем составе импульсный трансформатор, резистор гальванической связи, дополнительный конденсатор, которые размещены в объеме отвержденного эпоксидно-наволочного пенопласта типа ПЭН-И, размещенного во внутреннем объема корпуса агрегата, соединенные между собой монтажными проводами, отличающийся тем, что в корпус агрегата введена перегородка, размещенная перпендикулярно боковым стенкам корпуса агрегата зажигания, на которых размещены соединитель питания с корпусом фильтра и высоковольтные выводы, причем перегородка закреплена ко дну корпуса агрегата сваркой и имеет высоту меньшую, чем уровень поверхности отвержденного пенопласта над дном корпуса агрегата, а ряд конструктивных элементов электрической схемы закреплены дополнительно к перегородке клеем-герметиком, при этом корпус фильтра имеет ширину не более 80% длины боковой стенки, на которой он закреплен, его заглубление во внутренний объем корпуса агрегата составляет не менее 15 и не более 40% длины стенок корпуса, перпендикулярных стенке корпуса, на которой закреплен корпус фильтра, а длина перегородки составляет от 40 до 85% длины этих стенок корпуса.

poleznayamodel.ru

Емкостной агрегат зажигания

Изобретение относится к устройствам, предназначенным для розжига камер сгорания авиационных газотурбинных двигателей, и может быть использовано в системах зажигании стационарных газотурбинных установок или другом электрооборудовании, заключенном в герметичную оболочку. Емкостной агрегат зажигания содержит герметичную оболочку и элементы электрической схемы. Герметичная оболочка образована корпусом, выполненным с соединителем питания и высоковольтным выводом, и крышкой, герметично соединенной с корпусом. Элементы электрической схемы установлены на дне корпуса в отвержденном пенопласте, заполняющем свободное пространство между ними. Газообразная среда внутри оболочки агрегата находится под давлением меньшим, чем атмосферное давление воздуха. Изобретение позволяет повысить термостойкость емкостных агрегатов зажигания при сохранении повышенной вибропрочности. 2 ил.

Изобретение относится к устройствам, предназначенным для розжига камер сгорания авиационных газотурбинных двигателей, и может быть использовано при изготовлении систем зажигания стационарных газотурбинных установок и другого электрооборудования летательных аппаратов, заключенного в герметичную оболочку или корпус.

Известны емкостные агрегаты зажигания, имеющие корпус с соединителем питания и высоковольтным выводом, размещенные и закрепленные в корпусе с помощью хомутов и крепежных элементов: винтов, болтов, гаек, шпилек. Элементы электрической схемы агрегата: преобразователь напряжения бортпитания в напряжение заряда накопительного конденсатора, блок накопительного конденсатора, коммутирующий элемент - разрядник, резистор гальванической связи, а также крышку, закрепленную на корпусе и образующую с ним оболочку агрегата [1, 2, 3].

Недостатком таких агрегатов зажигания является их относительно высокая масса и низкая вибропрочность, не превышающая 7 g.

Указанных недостатков лишен емкостной агрегат зажигания, выбранный за прототип, имеющий герметичную оболочку, образованную корпусом и сваркой закрепленной на нем крышкой, установленные на дне корпуса на клей элементы электрической схемы: преобразователь напряжения бортпитания в напряжение заряда накопительного конденсатора, блок накопительного конденсатора, коммутирующий элемент, резистор гальванической связи, полностью размещенные в отвержденном пенопласте, заполняющем свободное пространство между элементами электрической схемы в корпусе [4].

Такие герметичные емкостные агрегаты обеспечивают работоспособность системы зажигания на всех высотах полета при воздействии вибрации до 20-30 g, что достигается исключением перемещения элементов конструкции относительно друг друга за счет их размещения в объеме отвержденного пенопласта.

Однако эти емкостные агрегаты зажигания имеют пониженную термостойкость, ограниченную значением температуры формоустойчивости отвержденного пенопласта при использовании легких пенопластов типа ПЭН-И [5, 6]. При повышении температуры внешней среды и агрегата зажигания выше температуры формоустойчивости отвержденного пенопласта [6] повышается и давление воздуха внутри герметичной оболочки, при этом увеличивается удельное давление на поверхность пенопласта под крышкой оболочки и на свободную его поверхность, частично отслоившуюся от стенок корпуса.

Повышение удельного давления на поверхность пенопласта приводит к его значительной объемной усадке, так как это удельное давление воздуха превышает допустимое максимальное удельное давление на пенопласт без изменения его формы, возникает объемная усадка пенопласта и, как следствие, трещины в объеме пенопласта при остывании агрегата зажигания.

Объемная усадка приводит к полному отслоению пенопласта от стенки корпуса агрегата зажигания. Отслоение пенопласта от стенок, трещины в отвержденном пенопласте при воздействии на оболочку агрегата вибрационных нагрузок приводят к дезинтеграции частей пенопласта и, как следствие, к разрушению связей между конструктивными элементами агрегата - проводов, стыков, разрушению конструкционных элементов, размещенных в корпусе из-за их перемещения относительно друг друга (см. фиг.1).

Технической задачей, решаемой заявляемым изобретением, является повышение термостойкости емкостных агрегатов зажигания авиационных газотурбинных двигателей при сохранении повышенной вибропрочности.

Поставленная задача решается за счет уменьшения давления газообразной среды внутри оболочки агрегата зажигания между крышкой корпуса и поверхностью отвержденного пенопласта в процессе его изготовлении.

Сущность изобретения заключается в том, что в емкостном агрегате зажигания, содержащем герметичную оболочку, образованную корпусом с соединителем питания и высоковольтным выводом и сваркой соединенную с ним крышкой, установленные на дне корпуса на клей элементы электрической схемы: преобразователь напряжения бортпитания в напряжение заряда накопительного конденсатора, блок накопительного конденсатора, коммутирующий элемент, резистор гальванической связи, полностью размещенные в отвержденном пенопласте, заполняющем свободное пространство между элементами электрической схемы в корпусе, газообразная среда во внутренней полости агрегата, находящаяся между крышкой и внешней поверхностью отвержденного пенопласта, находится под давлением меньшим, чем атмосферное давление при изготовлении агрегата.

Пониженное давление газообразной среды в герметичной оболочке агрегата зажигания по отношению к атмосферному давлению при его изготовлении обеспечивает уменьшение удельного давления на поверхность пенопласта при нагреве агрегата выше температуры формоустойчивости пенопласта.

Пониженное давление газообразной среды в герметичной оболочке агрегата зажигания по отношению к атмосферному давлению при его изготовлении обеспечивается проведением герметизации агрегата, например, сваркой при повышенной температуре.

Такой же эффект достигается при специальном понижении давления внутри корпуса агрегата при проведении операции герметизации, например, откачиванием газообразной среды.

Давление газообразной среды при увеличении температуры увеличивается, но уменьшенное начальное давление в герметичной оболочке соответственно обеспечивает и уменьшенное давление его при повышении температуры нагрева агрегата зажигания.

Соответствующие уменьшения удельного давления на пенопласт, которое становится меньше максимально допустимого для пенопласта без потери формы, исключают явление объемной усадки и возникновения трещин в нем в процессе остывания при прекращении воздействия повышенных температур (выключении газотурбинного двигателя), которые значительно снижают вибропрочность емкостных агрегатов зажигания.

Таким образом, уменьшение давления газообразной среды, заключенной в герметичном объеме емкостного агрегата зажигания, внутренняя полость которого заполнена отвержденным пенопластом, повышает его термостойкость при сохранении повышенной вибропрочности.

На фиг.1 представлен емкостной агрегат зажигания с трещинами в отвержденном пенопласте, возникающими в результате его объемной усадки.

На фиг.2 представлен общий вид конструкции емкостного агрегата зажигания повышенной термостойкости и вибропрочности.

Такой емкостной агрегат зажигания содержит герметичную оболочку, образованную корпусом 1 с соединителем питания и высоковольтным выводом и крышкой 2, сваркой соединенной герметично с корпусом, установленные на дне корпуса на клей 4 элементы электрической схемы 5: преобразователь напряжения бортпитания в напряжение заряда накопительного конденсатора, блок накопительного конденсатора, коммутирующий элемент (например, газоразрядный прибор или статический высоковольтный ключ), резистор гальванической связи, соединенные между собой в соответствии с электрическими схемами агрегата монтажными приводами (на фиг.2 условно не показаны), полностью размещенные в отвержденном пенопласте 6, заполняющем свободное пространство между установленными в корпусе 1 элементами электрической схемы, газообразную среду в полости между поверхностью отвержденного пенопласта и крышкой 2, находящуюся под давлением меньшим, чем атмосферное давление воздуха при изготовлении агрегата.

Создание пониженного давления во внутренней оболочке емкостного агрегата зажигания обеспечивается герметизацией оболочки сваркой при повышенной температуре внешней среды. После остывания загерметизированной оболочки давление газообразной среды (в частном случае воздуха) в ней уменьшается и становится меньше атмосферного давления.

Кроме того, создание пониженного давления во внутренней оболочке агрегата может быть осуществлено путем понижения давления в процессе герметизации, например, откачиванием газообразной среды из внутреннего объема агрегата.

Температура газообразной среды в емкостном агрегате зажигания, при которой герметизируется его оболочка в процессе его изготовления, подбирается экспериментально с учетом выбранного температурного режима отверждения пенопласта, влияющего на значение температуры формоустойчивости пенопласта.

Так, например, для пенопластов типа ПЭН-И-150, ПЭН-И-150 [6] экспериментально выбрана температура оболочки емкостных агрегатов зажигания при ее герметизации - +125°С. Герметизация оболочки при этой температуре заключенного в ней свободного объема газообразной среды обеспечивает уменьшение его давления внутри оболочки до 0,025 МПа.

При последующем нагреве емкостного агрегата зажигания до максимальной температуры в условиях эксплуатации, например +125°С, давление газообразной среды увеличивается до меньшего абсолютного давления, чем в том случае, если бы герметизация оболочки производилась при нормальном атмосферном давлении.

Сравнительно низкое абсолютное значение давления воздуха внутри герметичной оболочки обеспечивает уменьшение значения удельного давления на нагретый выше максимального значения температуры формоустойчивости пенопласт и тем самым обеспечивается исключение явления объемной усадки пенопласта, образование трещин в его объеме при остывании, приводящих при воздействии повышенных вибраций к дезинтеграции конструкционных элементов, размещенных внутри оболочки вследствие их взаимного перемещения и приводящих в итоге к отказу агрегата зажигания при работе в условиях циклического воздействия повышенных температур и повышенных вибрационных нагрузок.

Эффективность предлагаемого изобретения подтверждена удовлетворительными результатами испытаний опытных образцов, опытной эксплуатации емкостных агрегатов зажигания. Так, например, экспериментально установлено, что герметизация оболочки емкостного агрегата зажигания при температуре (125-5)°С и режимах отверждения пенопласта типа ПЭН-И-150, ПЭН-И-100 обеспечивают термостойкость агрегатов при циклическом изменении температур от -60°С до +125°С и кратковременном нагреве оболочки до +160°С с сохранением повышенной вибропрочности до 20 g.

Таким образом, получено повышение термостойкости агрегатов зажигания на (30-35)°С по сравнению с агрегатами прототипами.

Повышение термостойкости агрегатов зажигания с сохранением повышенной виоропрочности достигается также и при уменьшении давления газообразной среды, находящейся внутри их герметичной оболочки, путем откачки из оболочки, перед ее окончательной герметизации, газообразной среды до установленного технологией давления внутри оболочки.

Так, для описанного варианта агрегата зажигания давление воздуха в оболочке агрегата должно быть понижено перед герметизацией до 0,075 МПа, при этом не требуется проведение нагрева агрегата зажигания до (125-5)°С. Выбор варианта герметизации оболочки агрегатов зажигания: при ее нагреве или с предварительным уменьшением давления газообразной среды в ней определяется особенностями конструктивного исполнения агрегатов зажигания, наличием соответствующего технологического оборудования.

Источники информации

1. Агрегат зажигания емкостного разряда СКНД-11-1А. Техническое описание и инструкция по эксплуатации. Издательство «Машиностроение», Москва, 1969.

2. Агрегат зажигания КНИС-222. Техническое описание, инструкция по эксплуатации и ремонту. Издательство «Машиностроение», Москва, 1972.

3. Низковольтный агрегат системы зажигания емкостного разряда СКНА 22-2А. Техническое описание и инструкция по эксплуатации. Издательство «Машиностроение», 1968.

4. Агрегат зажигания ПВФ-22-7. Руководство по технической эксплуатации 8Г3.246.252 РЭ.

5. М.С.Тризо, В.В.Барсова. Пенопласты ПЭН - новый тип пенопластов., Серия - Пластмассы и их применение в промышленности., ЛДНТП, 1974.

6. Пенопласт ПЭН-И-150. Технические условия 2254-411-02068474-2003.

Емкостной агрегат зажигания, содержащий герметичную оболочку, образованную корпусом с соединителем питания и высоковольтным выводом и крышкой, герметично соединенной с корпусом, установленные на дне корпуса элементы электрической схемы, размещенные в отвержденном пенопласте, заполняющем свободное пространство между установленными в корпусе элементами электрической схемы, отличающийся тем, что газообразная среда внутри оболочки агрегата находится под давлением меньшим, чем атмосферное давление воздуха.

www.findpatent.ru

Способ изготовления емкостного агрегата зажигания авиационных газотурбинных двигателей

Способ изготовления емкостного агрегата зажигания для авиационных газотурбинных двигателей заключается в том, что на дно корпуса агрегата с герметичным соединителем питания и высоковольтным выводом закрепляют конструктивные элементы электрической схемы. Затем заполняют свободное пространство между конструктивными элементами порошкообразным пенопластом и проводят вспенивание и отверждение пенопласта путем нагрева корпуса агрегата. После чего герметично устанавливают на периметр корпуса крышку агрегата. Герметизацию корпуса осуществляют при температуре газообразной среды, заключенной в нем между поверхностью пенопласта и крышкой, 120-125°С. Изобретение позволяет повысить формоустойчивость пенопласта, заключенного в герметичном корпусе агрегата зажигания. 2 ил.

Изобретение относится к технологии изготовления емкостных агрегатов зажигания, используемых в системах зажигания авиационных газотурбинных двигателей, и может быть использовано при изготовлении агрегатов зажигания стационарных газотурбинных установок.

Известен способ изготовления емкостных агрегатов зажигания авиационных газотурбинных двигателей, заключающийся в том, что в корпусе агрегата с соединителем питания и высоковольтным выводом с помощью хомутов и крепежных элементов: болтов, шпилек, винтов, гаек и др., устанавливают элементы электрической схемы: преобразователь напряжения бортпитания в напряжение заряда конденсатора, например, индукционный прерыватель или электронный преобразователь, блок накопительного конденсатора, коммутирующий элемент, например разрядник, и резистор гальванической связи, соединяют их монтажными приводами согласно электрической принципиальной схеме, устанавливают на корпус крышку с помощью винтов или сварки [Агрегат зажигания емкостного разряда СКНД-11-1А. Техническое описание и инструкция по эксплуатации. М.: Машиностроение, 1969. Агрегат зажигания КНИС-222. Техническое описание, инструкция по эксплуатации и ремонту. М.: Машиностроение, 1972. Низковольтный агрегат системы зажигания емкостного разряда СКНА 22-2А. Техническое описание и инструкция по эксплуатации. М.: Машиностроение, 1968].

Недостатком описанного технологического решения является низкая вибропрочность емкостных агрегатов зажигания - не более 7 g. Закрепление конструкционных элементов агрегата с помощью хомутов и крепежных элементов приводит при воздействии вибрационных нагрузок от газотурбинного двигателя к значительному циклическому взаимному перемещению элементов конструкции, их дезинтеграции, разрушению и отказу агрегатов зажигания.

Кроме этого, такой способ изготовления не обеспечивает изготовление агрегатов пониженной массы из-за большого количества крепежных конструктивных элементов.

Указанных недостатков лишен способ изготовления емкостных агрегатов зажигания [Агрегат зажигания ПВФ-22-7. Руководство по технической эксплуатации 8Г3.246.252 РЭ. М.С.Тризо, В.В.Барсова. Пенопласты ПЭН - новый тип пенопластов, Серия - Пластмассы и их применение в промышленности, ЛДНТП, 1974.], принятый за прототип, заключающийся в том, что на дно корпуса агрегата с соединителем питания и высоковольтным выводом устанавливают на клей - герметик конструктивные элементы электрической схемы: преобразователь напряжения бортпитания в напряжение заряда конденсатора, блок накопительного конденсатора, коммутирующий элемент, резистор гальванической связи и другие, соединяют их монтажными проводами, заполняют (засыпают) свободное пространство между конструктивными элементами, установленными на дно корпуса, порошкообразным пенопластом, устанавливают на корпусе технологическую крышку с выполненными на ней отверстиями, проводят вспенивание и отверждение пенопласта путем нагрева корпуса с технологической крышкой, снимают технологическую крышку с вышедшими через отверстия в ней излишками отвержденного пенопласта, закрепляют на корпусе герметично сваркой крышку агрегата.

Использование пенопласта позволяет исключить взаимное перемещение конструктивных элементов в корпусе агрегата относительно друг друга за счет их размещения в объеме отвержденного пенопласта, что обеспечивает повышение вибропрочности агрегатов зажигания с тонкими оболочками до 20 g.

Недостатком данного технологического решения является невозможность изготовления агрегатов зажигания повышенной термостойкости при использовании для повышения вибропрочности пенопластов малой кажущейся плотностью типа ПЭН-И [М.С.Тризо, В.В.Барсова. Пенопласты ПЭН - новый тип пенопластов, Серия - Пластмассы и их применение в промышленности, ЛДНТП, 1974. Пенопласт ПЭН-И-150. Технические условия 2254-411-02068474-2003], обеспечивающих значительное уменьшение массы агрегатов при повышении вибропрчности до 20 g и выше.

При повышении температуры окружающей среды выше температуры формоустойчивости [Пенопласт ПЭН-И-150. Технические условия 2254-411-02068474- 2003] легких пенопластов типа ПЭН-И давление воздуха, заключенного в герметичной оболочке агрегата в полости между поверхностью пенопласта, образовавшейся от контакта с технологической крышкой и конструкционной крышкой оболочки агрегата, также повышается. При этом увеличивается его удельное давление на поверхность пенопласта, обращенную к крышке агрегата, и свободную поверхность пенопласта, отслоившуюся от стенки корпуса агрегата.

Под действием повышенного удельного давления воздуха пенопласт, нагреваясь выше температуры формоустойчивости, претерпевает объемную усадку и образовывает трещины (см. фиг.1а).

Эти явления приводят в условиях циклического изменения температуры и повышенной вибрации к дезинтеграции массы пенопласта и, как следствие, взаимному перемещению конструкционных элементов, установленных в корпусе, и в итоге - к обрыву монтажных проводов, их разрушению и отказу агрегата зажигания.

Технической задачей, решаемой заявляемым изобретением, является повышение формоустойчивости пенопласта, находящегося в герметичной оболочке корпуса агрегата зажигания, как следствие - повышение термостойкости емкостных агрегатов зажигания с одновременным повышением вибропрочности.

Повышение формоустойчивости пенопласта при повышенных температурах в герметичной или уплотненной оболочке, корпусе достигается путем уменьшения давления газообразной среды в ней (в нем), воздействующей на поверхность пенопласта при повышенных температурах окружающей среды.

Предложенный способ изготовления емкостных агрегатов зажигания авиационных газотурбинных двигателей заключается в том, что на дно корпуса агрегата с герметичным соединителем питания и высоковольтным выводом закрепляют конструктивные элементы электрической схемы. Затем заполняют свободное пространство между конструктивными элементами порошкообразным пенопластом и проводят вспенивание и отверждение пенопласта путем нагрева корпуса агрегата. После чего герметично устанавливают на периметр корпуса крышку агрегата, при этом герметизацию корпуса осуществляют при температуре газообразной среды, заключенной в нем между поверхностью пенопласта и крышкой, 120-125°С.

Указанная задача достигается тем, что в отличие от прототипа герметизацию оболочки, например, путем приварки крышки корпуса, осуществляют при температуре газообразной среды, заключенной в нем между поверхностью пенопласта и крышкой, равной 120-125°С.

Герметизация оболочки агрегата при повышенных температурах окружающей среды, например - сваркой, обеспечивает после остывания агрегата уменьшение давления воздуха, заключенного в полости между оболочкой (крышкой корпуса) и пенопластом, это уменьшает удельное давление воздуха на поверхности пенопласта, которое становится меньше максимально допустимого давления и, как следствие, исключает явления объемной усадки и возникновение трещин при повышенных температурах эксплуатации. Тем самым сохраняется монолитность пенопласта при повышенных температурах и циклическом ее изменении. За счет этого исключается значимое взаимное перемещение конструкционных элементов агрегата зажигания, размещенных в пенопласте, и обеспечивается повышенная вибропрочность агрегата при воздействии высоких температур эксплуатации, превышающих температуру формоустойчивости легких пенопластов.

Операцию герметизации оболочки агрегата, например, путем приварки крышки, можно проводить при одновременном снижении давления газовоздушной среды внутри оболочки агрегата, например, откачкой.

На фиг.1 «а» показана поверхность пенопласта в агрегатах, изготовленных по способу-прототипу, «б» - по заявляемому способу, на фиг.2 показан агрегат в разрезе, где 1 - корпус агрегата, 2 - соединитель питания, 3 - высоковольтные выводы, 4 - конструктивные элементы электрической схемы, 5 - пенопласт, 6 крышка, 7 - отверстие.

Ниже приведены примеры реализации способа изготовления емкостного агрегата зажигания по данному изобретению.

1. В корпус 1 с герметично установленным в нем соединителем питания 2 и высоковольтными выводами 3 на клей-герметик устанавливают конструктивные элементы электрической схемы 4: преобразователь напряжения бортпитания в напряжение заряда накопительного конденсатора, блок накопительного конденсатора, коммутирующий элемент, резистор гальванической связи и др. (на фиг.1 находятся под слоем пенопласта 5).

2. Заполняют (засыпают) свободный объем корпуса пенопластом ПЭН-И- 150 [Пенопласт ПЭН-И-150. Технические условия 2254-411-02068474- 2003] в количестве, достаточном, чтобы после вспенивания обеспечить минимальную массу излишков, выходящих на технологическую крышку.

3. Устанавливают на корпус 1 агрегата технологическую крышку, обеспечив закрепление ее в корпусе.

4. Проводят вспенивание и отверждение пенопласта путем нагрева корпуса с технологической крышкой, например по режимам, изложенным в [Пенопласт ПЭН-И-150. Технические условия 2254-411-02068474- 2003].

5. Снимают с корпуса 1 технологическую крышку с излишками отвержденного пенопласта, вышедшего через отверстия в крышке в процессе вспенивания пенопласта.

6. На корпусе 1 агрегата приваривают герметично по периметру крышку агрегата 6, имеющую отверстие 7.

7. Нагревают агрегат в термостате с циркуляцией воздуха в течение времени, достаточного для нагрева его оболочки, и воздуха под крышкой до температуры (125-5)°С (например, в течение (30-5) минут в термостате с температурой (125-5)°С).

8. Производят герметизацию отверстия крышки сваркой при достижении температуры оболочки этой температуры и обеспечивают охлаждение агрегата до нормальной температуры.

В изготовленном по представленному способу агрегате зажигания давление воздуха внутри герметичной оболочки (корпуса) при нормальной температуре окружающей среды меньше атмосферного давления на ˜0,2 кгс/см2. При повышении температуры окружающей среды до 120 - 125°С, что превышает температуру формоустойчивости вспененного и отвержденного ПЭН-И-150 - 90-95°С на (30-25)°С, давление воздуха внутри герметичной оболочки меньше, чем в случае герметизации оболочки при нормальной температуре.

Предлагаемый способ изготовления агрегатов зажигания уменьшает давление воздуха на пенопласт, который становится меньше максимально допустимого для этой температуры нагрева пенопласта и исключает явление его объемной усадки и возникновения в массе пенопласта трещин. Сохранение монолитности пенопласта обеспечивает повышенную вибропрочность агрегата зажигания в условиях воздействия повышенной температуры, превышающей температуру формоустойчивости пенопласта.

Сравнительные автономные испытания емкостных агрегатов зажигания, изготовленных по известным [Агрегат зажигания емкостного разряда СКНД-11-1А. Техническое описание и инструкция по эксплуатации. М.: Машиностроение, 1969. Агрегат зажигания КНИС-222. Техническое описание, инструкция по эксплуатации и ремонту. М.: Машиностроение, 1972. Низковольтный агрегат системы зажигания емкостного разряда СКНА 22-2А. Техническое описание и инструкция по эксплуатации. М.: Машиностроение, 1968] и предлагаемому способам изготовления показали его эффективность для реализации задач повышения термостойкости агрегатов зажигания до 120-125°С и кратковременно до 170°С при воздействии повышенных вибрационных нагрузок до 20 g в диапазоне частот 5-2000 Гц.

В связи с изложенным следует, что именно уменьшение давления газообразной среды во внутреннем объеме корпуса агрегата обеспечивает формоустойчивость легких пенопластов при повышенных температурах и, таким образом, обеспечивает термостойкость агрегатов зажигания или другого электрооборудования, заключенного в герметичные или уплотненные оболочки, при сохранении их повышенной вибропрочности.

Способ изготовления емкостных агрегатов зажигания авиационных газотурбинных двигателей, заключающийся в том, что на дно корпуса агрегата с герметичным соединителем питания и высоковольтным выводом закрепляют конструктивные элементы электрической схемы, заполняют свободное пространство между конструктивными элементами порошкообразным пенопластом, проводят вспенивание и отверждение пенопласта путем нагрева корпуса агрегата, герметично устанавливают на периметр корпуса крышку агрегата, отличающийся тем, что герметизацию корпуса осуществляют при температуре газообразной среды, заключенной в нем между поверхностью пенопласта и крышкой, 120-125°С.

www.findpatent.ru