Аммиачные холодильные машины: использование теплообменного оборудования. Экономайзер в холодильной установке

Повышение эффективности холодильных установок с компрессорами BITZER

Главной задачей, стоящей в настоящее время перед производителями холодильных и климатических установок различного назначения, является повышение производительности и эффективности входящих в них компрессоров и теплообменного оборудования. Эта идея не потеряла своей актуальности за всё время развития холодильного оборудования с момента зарождения этой отрасли промышленности до наших дней. Сегодня, когда стоимость энергоресурсов, а также размер парка эксплуатируемого и вводимого в эксплуатацию холодильного оборудования достигли таких впечатляющих высот, повышение эффективности систем производящих и потребляющих холод стало актуальной мировой проблемой. С учётом того, что проблема эта носит комплексный характер, действующие законодательства большинства европейских государств стимулируют разработчиков холодильных систем на повышение их эффективности и производительности.

Более того, в новейшей истории правительствами многих стран с высокоразвитой холодильной промышленностью были приняты законы, регламентирующие развитие холодильного оборудования. Эти специальные директивы предписывают разработчикам холодильных систем помимо совершенствования схем изготавливаемых установок учитывать также природоохранные требования и делать акцент на использование современных озонобезопасных и несоздающих парниковый эффект хладагентов.

В настоящий момент передовыми разработчиками холодильного оборудования накоплен колоссальный опыт создания надёжных установок различных схем и назначений, в которых функционирование всех входящих элементов максимально оптимизировано и эффективно.

Учёными ведущих профильных американских и европейских университетов создана стройная научная база проектирования холодильных систем, разработаны корректные программы термодинамического расчёта различных холодильных циклов для установок на различных современных хладагентах.

Фирмы-изготовители холодильных компонентов выпустили свои функциональные программы подбора оборудования, по которым пользователи получили возможность рассчитывать в статике и динамике рабочие параметры компрессоров, теплообменников и автоматики, а также всего холодильного комплекса в целом.

Всё это позволило компаниям-производителям холодильных систем, работающим в тесном взаимодействии с изготовителями входящих компонентов, за последние несколько десятилетий существенно увеличить холодопроизводительность и эффективность установок с компрессорами той же объёмной производительности, что и их прежние модификации, но обладающими значительно более высокими СОР.

В последние годы, когда необходимость повышения эффективности холодильных и климатических установок, а также снижения их TEWI значительно обострилась, наиболее обсуждаемыми стали высокоэффективные установки, в которых реализован один или сразу все факторы повышения их текущего и среднегодового СОР:

- Применение компрессоров, воздушных конденсаторов и маслоохладителей с инверторным регулированием производительности.

- Работа компрессоров с минимальным перепадом рабочих давлений или с т.н. «плавающей» температурой конденсации.

- Работа конденсаторов с минимальным перепадом температур.

- Использование в установках хладагентов R134a, ХР10, R717(Nh4), R744(CO2) и др., а также специализированных под них компрессоров, обеспечивающих более высокий СОР, по сравнению с традиционным решением.

- Применение в установках различных систем переохлаждения жидкого хладагента.

- Применение в установках различных систем промежуточного дросселирования жидкого хладагента.

- Применение затопленных испарителей.

- Применение регенеративных теплообменников.

Первые перечисленные четыре фактора уже были подробно рассмотрены в недавних наших публикациях, поэтому в настоящей статье стоит отметить только, что компания BITZERактивно работает со своими заказчиками и постоянно предлагает на рынке новые специализированные под определённые хладагенты модели поршневых, винтовых и спиральных компрессоров, модели компрессоров со встроенными и внешними частотными инверторами, а также инновационные и высокоэффективные компрессорно-конденсаторные агрегаты EcoStar на их базе. Эффективность этих компрессоров и агрегатов можно наглядно увидеть в результатах их расчётов по очень удобной для пользователей и очень информативной программе подбора оборудования BitzerSoftware.

Переохлаждение в холодильных установках

Переохлаждение жидкого хладагента после конденсатора – существенный способ увеличения холодопроизводительности холодильной установки. Понижение температуры переохлаждаемого хладагента на один градус соответствует повышению производительности нормально функционирующей холодильной установки примерно на 1% при том же уровне энергопотребления. Эффект достигается за счёт уменьшения при переохлаждении доли пара в парожидкостной смеси, которой является сконденсированный хладагент, поступающий к ТРВ испарителя даже из ресивера.

В низкотемпературных холодильных установках применение переохлаждения особенно эффективно. В них переохлаждение сконденсированного хладагента до значительных отрицательных температур позволяет увеличивать холодопроизводительность установки более чем в 1,5 раза.

В зависимости от размеров и конструкции холодильных установок реализовать этот фактор можно в дополнительном теплообменнике, устанавливаемом на жидкостной линии между ресивером и ТРВ испарителя, различными способами.

Переохлаждение хладагента за счёт внешних источников холода

- в водяном теплообменнике за счёт использования доступных источников очень холодной воды

- в воздушных теплообменниках в холодное время года

- в дополнительном теплообменнике холодными парами от внешней/вспомогательной холодильной установки

Переохлаждение за счёт внутренних ресурсов холодильной установки

- в теплообменнике - переохладителе за счёт расширения части фреона, циркулирующего в основном холодильном контуре - реализуется в установках с двухступенчатым сжатием и в сателлитных системах, а также в установках с винтовыми, поршневыми и спиральными компрессорами, имеющими промежуточные порты всасывания

- в регенеративных теплообменниках холодными парами, всасываемыми в компрессор из основного испарителя - реализуется в установках, работающих на хладагентах с низким значением показателя адиабаты, главным образом HFC (ГФУ) и HFO (ГФО)

Системы переохлаждения, использующие внешние источники холода всё ещё довольно редко применяются на практике. Переохлаждение от источников холодной воды применяется, как правило, в тепловых насосах – водонагревательных установках, а также в средне- и высокотемпературных установках, где в непосредственной близости от них есть источник прохладной воды - используемые артезианские скважины, естественные водоёмы для судовых установок и т.д. Переохлаждение от внешних дополнительных холодильных машин реализуется крайне редко и только в очень больших установках промышленного холода.

Переохлаждение в воздушных теплообменниках применяется тоже весьма нечасто, так как эта опция холодильных установок пока малопонятна и непривычна для российских холодильщиков. Кроме того, проектировщиков смущают сезонные колебания значений повышения холодопроизводительности установок от применения в них воздушных переохладителей.

Системы переохлаждения, использующие внутренние ресурсы широко применяются в современных холодильных установках, причём с компрессорами практически всех типов. В установках с винтовыми и двухступенчатыми поршневыми компрессорами применение переохлаждения уверенно доминирует, так как возможность обеспечивать всасывание паров с промежуточным давлением реализована непосредственно в конструкции этих типов компрессоров.

Переохлаждение в установках с поршневыми и спиральными компрессорами Битцер

В настоящей публикации стоит отметить ещё раз, что именно в установках двухступенчатого сжатия с переохлаждением достигается максимальный СОР, особенно, в низкотемпературных установках, где перепад рабочих давлений рс/ро наиболее высокий. Дополнительным преимуществом установок двухступенчатого сжатия является возможность использовать системы переохлаждения.

|

|

Пример диаграммы цикла холодильной установки с двухступенчатым поршневым компрессором (в сравнении с циклом установки с одноступенчатым компрессором) |

|

|

В полугерметичном двухступенчатом компрессоре: М - электродвигатель, HP - высокое давление, LP - низкое давление, MP - промежуточное давление после первой ступени |

Наиболее распространёнными являются низкотемпературные установки с поршневыми двухступенчатыми компрессорами, как с одним общим, так и с индивидуальными переохладителями. Такие установки монтируются на различных технологических предприятиях по производству и хранению замороженных полуфабрикатов, мороженого, для низкотемпературных испытательных камер, а также в крупных супер- и гипермаркетах и т.п.

Эти установки достаточно просты по конструкции, более того, настройка их рабочих параметров осуществляется также достаточно просто и быстро. СОР таких установок значительно выше одноступенчатых централей со стандартными низкотемпературными компрессорами.

Для применения в низкотемпературных холодильных установках серийные двухступенчатые поршневые компрессоры Битцер могут поставляться заказчикам уже полностью агрегатированными на заводе-изготовителе с полностью собранной ветвью переохлаждения, включающей в себя все необходимые компоненты: индивидуальный переохладитель и ТРВ в надёжной теплоизоляции, соленоидный клапан и фильтр-осушитель.

Но, также возможно применение в установках с двухступенчатыми компрессорами одного общего переохладителя. Это упрощает конструкцию установок, но немного усложняет их системы управления. Поэтому к таким решениям стремятся наиболее передовые европейские компании, имеющие за плечами колоссальный опыт создания инновационных высокоэффективных систем.

|

|

Централь Linde |

В коммерческом холоде используют также установки двухступенчатого сжатия комбинированного типа с переохлаждением с одноступенчатыми поршневыми компрессорами. Такие установки монтируются, как правило, в небольших магазинах с разнотемпературными потребителями холода. Низкотемпературные бустер-компрессоры работают на низкотемпературные испарители и нагнетают всасываемый из них пар в промежуточный коллектор. Среднетемпературные компрессоры работают на среднетемпературные испарители и нагнетают всасываемый из них пар, а также пар из промежуточного коллектора в конденсатор установки. Жидкий хладагент переохлаждается в переохладителе холодными парами, которые после теплообменника поступают в промежуточный коллектор, давление в котором прибл. совпадает с давлением всасывания среднетемпературной ступени. Такие установки так же, как и централи с двухступенчатыми компрессорами с переохладителями имеют очень высокую эффективность. Но, в двухступенчатых установках с одноступенчатыми компрессорами Битцер с переохладителями можно получить значительно большую производительность с очень высоким СОР.

|

|

Схема двухступенчатой комбинированной установки

1. Компрессор низкой ступени - бустер (низкое давление всасывания) 2. Компрессор высокой ступени (высокое давление всасывания) 3. Маслоотделитель 4. Масляный ресивер 5. Клапан дифференциального давления (1,4 бар) 6. Уравнительная линия сброса давления паров из масляного ресивера 7. Регулятор уровня масла (рассчитан на дифференциальное давление 6,5 бар, изменяемая уставка уровня масла) 8. Регулятор уровня масла (стандартное исполнение или как поз. 7) 9. Конденсатор 10. Терморасширительный вентиль (впрыскивание жидкости) переохладителя или для промежуточного охлаждения 11. Переохладитель жидкости 12. Терморасширительный вентиль низкотемпературного испарителя (низкое давление) 13. Низкотемпературный испаритель (низкое давление) 14. Терморасширительный вентиль среднетемпературного испарителя (высокое давление) 15. Среднетемпературный испаритель (высокое давление) |

Как вариант компромиссный таким высокоэффективным установкам двухступенчатого сжатия с одноступенчатыми компрессорами с промежуточным коллектором и переохладителем можно рассматривать сателлитные централи. В таких установках также можно применять систему переохлаждения жидкого хладагента, поступающего в низкотемпературные испарители. Подобные установки рассчитываются таким образом, чтобы промежуточное давление для низкотемпературной ветви сателлитной установки примерно совпадало с давлением всасывания для компрессоров среднетемпературной ветви.

Переохлаждение в таких установках осуществляется в теплообменнике-переохладителе кипящими после специального ТРВ холодными парами основного хладагента, которые после переохладителя всасываются через среднетемпературный коллектор среднетемпературными компрессорами. Эффективность таких установок ниже, чем у установок двухступенчатого сжатия, но они немного проще по конструкции, и, в связи с этим, их чаще применяют для небольших среднетемпературных и не очень низкотемпературных потребителей, главным образом, в коммерческом холоде.

Компания «Кифато» стала первым в России серийным производителем таких сателлитных установок с переохладителями жидкого хладагента поступающего в низкотемпературные потребители. Причём, дополнительным отличием этих установок от многих им подобных является использование в одной установке практичных низкотемпературных поршневых компрессоров и высокоэффективных среднетемпературных спиральных компрессоров Битцер.

|

|

Схема сателлитной централи с переохлаждением

|

|

|

Диаграмма сателлитной централи с переохлаждением

|

|

| Сателлитные установки с переохлаждением компании "Кифато" |

Установки с двухступенчатым сжатием работают в настоящее времяна различных известных хладагентах, включая R410A и R134a, а также на идущем ему на смену перспективном хладагенте Opteon XP10. У компании BITZER есть прекрасный пример разработки и производства таких инновационных систем. Блестящим подтверждением теории переохлаждения в системах двухступенчатого сжатия являются производимые компанией Битцер чрезвычайно эффективные холодильные агрегаты Star Cool на R134a с двухступенчатыми поршневыми компрессорами Битцер S4CC-5.2Y...S4BCF-5.2Y с переохладителями и со встроенными частотными инверторами для рефконтейнеров MAERSK Star Cool.

|

|

Агрегат StarCool на базе двухступенчатого поршневого компрессора S4CC-5.2Y для рефконтейнеров MAERSK |

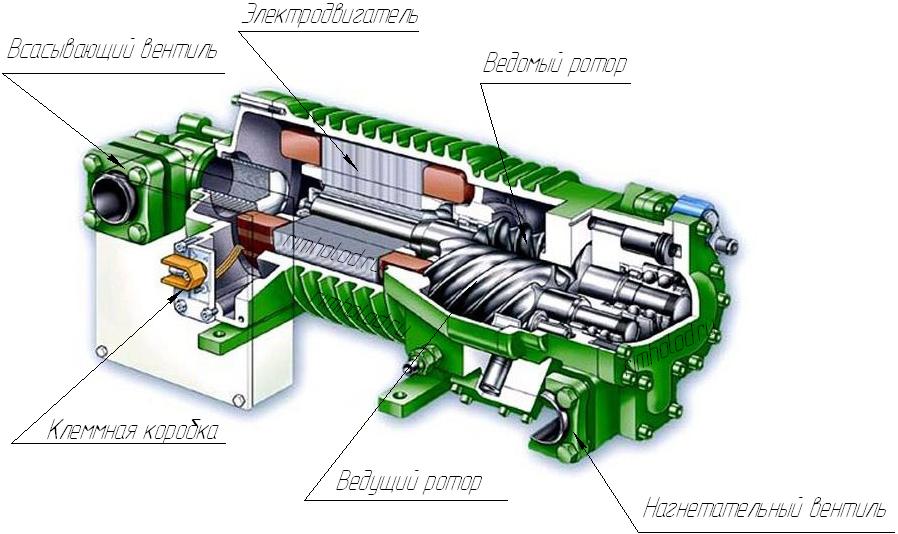

Переохлаждение в установках с винтовыми компрессорами Битцер

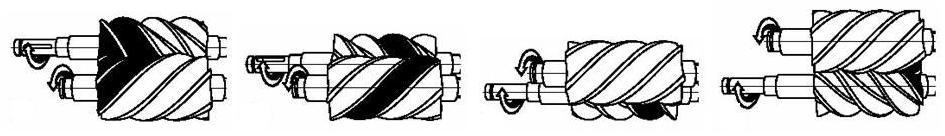

Винтовые компрессоры благодаря их конструкционным особенностям наиболее приспособлены для использования в установках с ними систем переохлаждения. Давление нагнетаемых паров возрастает вдоль винтовой пары по направлению от порта всасывания к фланцу нагнетания. В корпусе винтового компрессора на боковой поверхности есть специальный порт всасывания, расположение которого относительно положения винтовой пары соответствует месту промежуточного давления аналогично системам с двухступенчатым сжатием.

|

|

ЭКО-порт в винтовом компрессоре |

Таким образом, применение одноступенчатых винтовых компрессоров особенно в низкотемпературных установках с большим перепадом рабочих давлений позволяет достигать положительного эффекта значительного повышения холодопроизводительности аналогично тому, как это осуществляется в установках с двухступенчатым сжатием и переохлаждением.

|

|

Схема холодильной установки с винтовым компрессором с экономайзером ЭКО |

|

|

Диаграмма циклов холодильной установки с винтовым компрессором с ЭКО (синий цикл) и с винтовым компрессором без ЭКО (красный цикл) |

Схема установки с винтовым компрессором аналогична схеме установки с поршневым двухступенчатым компрессором. На жидкостном трубопроводе между ресивером и ТРВ испарителя устанавливается теплообменник-переохладитель, в котором жидкий хладагент переохлаждается холодными парами от кипения этого же хладагента расширенного специальным ТРВ. После переохладителя перегретые пары (рекомендуемое значение перегрева 7К…10К) поступают в порт промежуточного давления в винтовом компрессоре. Такая схема получила название «экономайзер» винтового компрессора.

Расчёт винтовых компрессоров Битцер с экономайзером производится по программе подбора оборудования Bitzer Software. Основные параметры, используемые в расчётах, согласованы со стандартом EN12900. Температура переохлаждённого жидкого хладагента (tcu) должна быть выше на 10К насыщенной температуры кипения паров (tms) в переохладителе. При расчётах по программе можно также ввести и индивидуальные значения переохлаждения, но при работе установки с меньшей разницей (tcu-tms) обеспечить стабильное переохлаждение затруднительно.

Более того, следует иметь в виду, что в реальных установках после конденсатора обязательно должно быть обеспечено переохлаждение, по крайней мере, на 2К от насыщенной tc на входе в переохладитель, чтобы не допускать опасности окончательного завершения в нём процесса конденсации.

Применение схемы с экономайзером позволяет не только увеличить производительность винтового компрессора и всей установки, но и улучшить газодинамические процессы сжатия в самом компрессоре.

|

|

p-V диаграмма процессов сжатия 1 - процесс сжатия в винтовом компрессоре без ЭКО 2 - процесс сжатия в винтовом компрессоре с ЭКО с большим перепадом рабочих давлений 3 - давление в порту нагнетания компрессора при идеальном сжатии 4 - потери вследствие избыточного сжатия (пересжатие) 5 - потери вследствие недостаточного сжатия (недосжатие) p1, p2, pi - давление всасывания, нагнетания и внутреннего сжатия соответственно |

К компоновке агрегатов в холодильной установке с винтовыми компрессорами с экономайзерами предъявляются следующие основные требования:

- Переохладитель / промежуточный ресивер жидкого хладагента желательно располагать на раме ниже уровня компрессора, чтобы избежать обратного протока масла или жидкого хладагента в компрессор во время его выключения.

- Во время работы на переходных режимах, а также в период его работы с выключенным экономайзером винтовой компрессор может вытеснять некоторое количество масла из винтовых профилей через ЭКО порт в ЭКО патрубок. Для предотвращения попадания масла в переохладитель и его внутреннего загрязнения ЭКО патрубок должен иметь оформленное восходящее по вертикали вверх над ЭКО портом min на 20см колено, выполняющее функцию гидрозатвора

|

| Конфигурация ЭКО-патрубка |

- ЭКО порт напрямую ведет к винтовым профилям. Для защиты компрессора на ЭКО патрубке должен быть установлен фильтр тонкой очистки (размер ячейки фильтрации max 25 мкм).

- Для изготовления непротяжённых по длине ЭКО патрубков рекомендуется использовать трубы следующих диаметров:

- OS. / HS. 53 Ø 18 мм (3 / 4 ")

- OS. / HS. 64 .. 74, а также CS. 65 .. 75 Ø 22 мм (7 / 8 ")

- OS. / HS. 85, а также CS. 85 Ø 28 мм (1 1 / 8 ")

- CS. 95 Ø 35 мм (1 3/8")

Причём, для полугерметичных и открытого типа винтовых компрессоров последних серий OS. / HS. 85, а также для компактных винтовых компрессоров всех серий CS поставляются специальные ЭКО адаптеры с шумоглушителями и запорными вентилями. Артикулы для специального заказа этих узлов указаны в соответствующих разделах руководств по проектированию винтовых компрессоров Битцер SH-110 и SH-170. Более того, ЭКО адаптер для компрессоров серий OS. / HS. 85 поставляются с ЭКО патрубком с уже оформленным восходящим коленом.

В качестве переохладителей в подавляющем большинстве установок используются пластинчатые медно-паяные теплообменники. Но, возможно применение и теплообменников других типов: пластинчатые разборные, змеевиковые, коаксиальные (труба в трубе) и др.

В установках с винтовыми компрессорами аналогично установкам с двухступенчатыми поршневыми компрессорами возможно применение как индивидуальных каждому компрессору переохладителей, так и одного общего переохладителя для всех компрессоров.

|

|

Централь фирмы "Эйркул" с индивидуальными переохладителями для каждого компрессора

|

Централь фирмы "АМО-Холод" с одним общим переохладителем

При проектировании таких многокомпрессорных параллельных централей с общим переохладителем следует обязательно устанавливать на общий отрезок трубопровода всасывания из переохладителя клапан-регулятор давления "до себя" EPR. Он должен поддерживать стабильное давление кипения peco в переохладителе. Этот клапан должен быть настроен на давление немного ниже значения peco, полученного при полной нагрузке, т.е при 100% производительности централи. При правильной настройке этого регулятора обеспечивается стабильное поддержание постоянной температуры переохлаждения жидкого хладагента при различной производительности централи.

|

| Схема двухкомпрессорной установки с одним общим переохладителем |

Более того, для стабильного функционирования общего переохладителя при переменной производительности установки вследствие включения различного числа компрессоров и/или использовании в централи компрессоров различной производительности необходимо провести корректный подбор ТРВ. Производительность ТРВ должна соответствовать общей производительности централи, а также каждой ступени её регулирования. Возможно применение электронных ТРВ, а также и механических ТРВ, причём не одного, а нескольких. Например, в установке с тремя одинаковыми винтовыми компрессорами с одним общим переохладителем на ЭКО линии устанавливаются два механических ТРВ - с большей и меньшей производительностью. Схема их включения такова: когда работает один компрессор, задействуется (через соленоид) меньшее ТРВ, когда работают два компрессора - большее ТРВ, когда работают все три компрессора - оба ТРВ.

Включение экономайзера после запуска винтового компрессора осуществляется либо по реле давления, настроенное на давление близкое к расчётному давлению всасывания, либо по реле времени, через 1 минуту после пуска компрессора. За это время компрессор в нормально функционирующей установке должен выйти на расчётный режим работы.

На включение экономайзера есть ограничения, связанные с регулированием производительности винтовых компрессоров Битцер серий OS. / HS. 53..64..74. Клапаны фиксированных ступеней регулирования производительности CR у компрессоров этих типов изменяют эквивалентную рабочую длину пары винтовых профилей. Так как, ЭКО порт этих компрессоров расположен на фиксированном месте камеры сжатия, то включение экономайзера может производиться только тогда, когда рабочая длина профилей винтов захватывает ЭКО порт, и происходит устойчивое всасывание паров через него. Таким образом, экономайзер может быть включён у компрессоров серий OS. / HS. 64..74 только на ступенях регулирования производительности 75%..100%, а у компрессоров серий OS. / HS. 53 на ступенях 100%..90%(85%).

У полугерметичных винтовых компрессоров серии OS. / HS. 85, а также у компактных компрессоров всех серий CS регулирование производительности осуществляется перемещающимся вдоль профилей винтов золотником. ЭКО порт у компрессоров этих серий установлен непосредственно в этом золотнике, т. е. впрыск пара из экономайзера производится всегда в рабочую зону пары винтовых профилей. Это позволяет расширить диапазон регулирования производительности, при котором возможно экономайзера и повышение производительности и эффективности установки за счёт применение переохлаждения.

См. подробную информацию в руководствах Битцер SH-100, SH-110 и SH-170.

Теплообменники-переохладители, все участки ЭКО патрубков, а также жидкостные трубопроводы от переохладителей до ТРВ испарителей должны быть надёжно теплоизолированы. Это наиболее критично для низкотемпературных установок, в которых жидкий хладагент переохлаждается до значительных отрицательных температур. Плохая или повреждённая теплоизоляция может свести на нет весь эффект переохлаждения, и вместо ожидаемого увеличения производительности и эффективности установки произойдёт их снижение.

|

|

| Нет теплоизоляции трубопровода переохлаждённой жидкости | Нет теплоизоляции всего ЭКО |

На фото приведены примеры неквалифицированного монтажа систем переохлаждения. В обеих установках с винтовыми компрессорами на жидкостной линии переохлаждённого хладагента, идущей от переохладителя к испарителям, полностью отсутствует теплоизоляция. Более того, в установке, изображённой на фото справа, теплоизоляция отсутствует также на самом переохладителе и на идущем к компрессору ЭКО патрубке. В результате, температура жидкости перед испарителями, судя по всему, близка к температуре окружающей среды, но никак не к расчётной температуре переохлаждения. Таким образом, дополнительная мощность мотора компрессора и конденсатора, потраченная на нагнетание и конденсацию дополнительного массового расхода хладагента, поступающего в переохладитель, а не в испарители, расходуется безрезультатно. Вместо ожидаемого прироста производительности и эффективности установки заказчик, очевидно, констатирует их нехватку.

Квалифицированным монтажникам передовых холодильных компаний, производящих сложные высокоэффективные установки большой производительности надо всегда иметь это в виду и использовать при монтаже установок с переохладителями качественную теплоизоляцию необходимой толщины, предназначенную для низкотемпературных холодильных, а не сантехнических и др. систем.

При проведении пусконаладочных работ необходимо контролировать работу системы переохлаждения, замеряя и настраивая все её функциональные параметры на всех возможных ступенях регулирования производительности установки: peco, tms, tc, tcu, перегрев паров в переохладителе (tcu-tms), переохлаждение фактическое (tc - tcu), фактическую температуру переохлаждённой жидкости перед ТРВ испарителя, т.е. потери в линии переохлаждения.

Промежуточное дросселирование в установках с компрессорами Битцер

Повышение производительности установки за счёт промежуточного дросселирования всего жидкого хладагента, поступающего в испарители, практически не реализуется проектировщиками российских холодильных компаний, работающих с оборудованием Битцер. Такие схемы больше распространены у производителей аммиачных систем. Фреоновые установки с промежуточным дросселированием встречаются значительно реже.

|

|

Схема холодильной установки с промежуточным дросселированием: 1 – компрессор; 2 – маслоотделитель; 3 – конденсатор; 4 – дросселирующий клапан–регулятор расхода; 5 – промежуточный ресивер; 6 – клапан–регулятор давления «после себя»; 7 – ЭКО- порт винтового компрессора

|

|

| p – Н диаграмма холодильной установки с промежуточным дросселированием |

Суть эффекта промежуточного дросселирования заключается в следующем, см. Р-Н-диаграмму и схему установки. Сконденсированный жидкий хладагент поступает из конденсатора в специальный вертикальный промежуточный ресивер, имеющий название “Open flash tank”, через дросселирующий клапан-регулятор расхода, обеспечивающий необходимый уровень заполнения этого ресивера, в котором пар и жидкость находятся в равновесном состоянии. Такая система, используемая в установках с винтовыми компрессорами, у специалистов-холодильщиков также получила название «экономайзер».

В этом промежуточном ресивере происходит охлаждение жидкого хладагента за счёт испарения части его массового расхода, так как давление в нём ниже давления конденсации pc и соответствует прибл. промежуточному давлению, аналогично системам с двухступенчатым сжатием. Поддержание в сосуде промежуточного давления достигается за счёт того, что верхний его объём соединён через клапан регулятор давления РС «после себя» с ЭКО портом винтового компрессора peco или промежуточным коллектором двухступенчатой установки с поршневыми компрессорами, либо с промежуточным коллектором поршневого двухступенчатого компрессора. Таким образом, жидкий хладагент охлаждается в промежуточном ресивере до насыщенной температуры кипения tms паров при промежуточном давлении.

Величина промежуточного давления в экономайзере различается в зависимости от модели компрессора, режима работы (температур испарения и конденсации to/tc), а также величины ЭКО-массового расхода. Следовательно, конечная температура жидкости не является постоянной при различных начальных условиях. Дополнительное охлаждение жидкого хладагента при одном и том же значении его массового расхода, подаваемого в испаритель с использованием экономайзера - промежуточного ресивера, значительно повышает холодопроизводительность установки, см. Р-Н-диаграмму. Причём, потребляемая мощность компрессора при этом возрастает незначительно по сравнению с тем, насколько выше становится эффективность рабочих процессов сжатия в нём благодаря более высокому давлению всасывания за счёт подачи ЭКО-массового расхода.

Такие системы используются главным образом в низкотемпературных установках большой производительности с затопленными испарителями с насосной подачей из циркуляционного ресивера низкого давления. В качестве преимущества такой схемы можно отметить отсутствие необходимости в традиционном ресивере хладагента, устанавливаемом после конденсатора. Кроме того, повышение производительности и эффективности в них достигается без переохлаждения хладагента, т.е. нет необходимости в соответствующих теплообменниках и автоматики.

Однако, следует иметь ввиду, что в отличие от установок с переохлаждением, описанным в предыдущих разделах, в установках с промежуточным дросселированием доля «вредного» пара в жидком хладагенте, подаваемом в испарители достаточно велика, что делает их не очень эффективными при использовании в таких установках традиционных ТРВ и DX-испарителей.

На фото показана такая оригинальная низкотемпературная насосно-циркуляционная установка на R22 с затопленными испарителями с промежуточным дросселированием для заморозки фарша, смонтированная французской фирмой “Agro Froid International” на производстве «Рубеж» в Санкт-Петербурге.

В состав установки входят три винтовых компрессора открытого типа Битцер OSN7471-K, конденсатор, горизонтальный маслоотделитель, воздушный маслоохладитель, промежуточный ресивер, циркуляционный ресивер низкого давления, насосы подачи жидкого хладагента в плиточные скороморозильные аппараты, а также выпариватель масла.

В завершение хочется ещё раз резюмировать основные идеи, изложенные в данной статье.

- Для низкотемпературного охлаждения применение установок с двухступенчатым сжатием более эффективно (более высокий СОР, меньшая потребляемая мощность и рабочие токи), чем применение одноступенчатых установок.

- В установках с двухступенчатым сжатием используют двухступенчатые поршневые компрессоры, винтовые компрессоры с ЭКО портом, а также одноступенчатые поршневые и спиральные компрессоры в отдельных ступенях с промежуточным коллектором между ступенями

- Использование в низкотемпературных установках с двухступенчатым сжатием систем переохлаждения жидкого хладагента или промежуточного дросселирования – экономайзера ещё больше увеличивает их эффективность и производительность.

С учётом растущих в России цен на энергоносители ведущим инженерам холодильных компаний, а также представителям компаний-заказчиков уже пора ещё более вдумчиво принимать решение о выборе оборудования для холодильных установок, которые будут эксплуатироваться долгие годы. Следует всесторонне анализировать все стоимостные и функциональные преимущества того или иного варианта и принимать окончательные решения, исходя не только из минимальных инвестиционных затрат на покупку и монтаж установок, а ещё и принимать во внимание эксплуатационные расходы, которые будут сопровождать работу установок десятилетия.

В последующих публикациях мы рассмотрим другие возможные способы повышения производительности и эффективности холодильных установок с компрессорами Битцер.

Корнивец Дмитрий

Представитель БИТЦЕР СНГ в Санкт-Петербурге

bitzer.ru

Повышение эффективности холодильных установок с компрессорами BITZER

Главной задачей, стоящей в настоящее время перед производителями холодильных и климатических установок различного назначения, является повышение производительности и эффективности входящих в них компрессоров и теплообменного оборудования. Эта идея не потеряла своей актуальности за всё время развития холодильного оборудования с момента зарождения этой отрасли промышленности до наших дней. Сегодня, когда стоимость энергоресурсов, а также размер парка эксплуатируемого и вводимого в эксплуатацию холодильного оборудования достигли таких впечатляющих высот, повышение эффективности систем производящих и потребляющих холод стало актуальной мировой проблемой. С учётом того, что проблема эта носит комплексный характер, действующие законодательства большинства европейских государств стимулируют разработчиков холодильных систем на повышение их эффективности и производительности.

Более того, в новейшей истории правительствами многих стран с высокоразвитой холодильной промышленностью были приняты законы, регламентирующие развитие холодильного оборудования. Эти специальные директивы предписывают разработчикам холодильных систем помимо совершенствования схем изготавливаемых установок учитывать также природоохранные требования и делать акцент на использование современных озонобезопасных и несоздающих парниковый эффект хладагентов.

В настоящий момент передовыми разработчиками холодильного оборудования накоплен колоссальный опыт создания надёжных установок различных схем и назначений, в которых функционирование всех входящих элементов максимально оптимизировано и эффективно.

Учёными ведущих профильных американских и европейских университетов создана стройная научная база проектирования холодильных систем, разработаны корректные программы термодинамического расчёта различных холодильных циклов для установок на различных современных хладагентах.

Фирмы-изготовители холодильных компонентов выпустили свои функциональные программы подбора оборудования, по которым пользователи получили возможность рассчитывать в статике и динамике рабочие параметры компрессоров, теплообменников и автоматики, а также всего холодильного комплекса в целом.

Всё это позволило компаниям-производителям холодильных систем, работающим в тесном взаимодействии с изготовителями входящих компонентов, за последние несколько десятилетий существенно увеличить холодопроизводительность и эффективность установок с компрессорами той же объёмной производительности, что и их прежние модификации, но обладающими значительно более высокими СОР.

В последние годы, когда необходимость повышения эффективности холодильных и климатических установок, а также снижения их TEWI значительно обострилась, наиболее обсуждаемыми стали высокоэффективные установки, в которых реализован один или сразу все факторы повышения их текущего и среднегодового СОР:

- Применение компрессоров, воздушных конденсаторов и маслоохладителей с инверторным регулированием производительности.

- Работа компрессоров с минимальным перепадом рабочих давлений или с т.н. «плавающей» температурой конденсации.

- Работа конденсаторов с минимальным перепадом температур.

- Использование в установках хладагентов R134a, ХР10, R717(Nh4), R744(CO2) и др., а также специализированных под них компрессоров, обеспечивающих более высокий СОР, по сравнению с традиционным решением.

- Применение в установках различных систем переохлаждения жидкого хладагента.

- Применение в установках различных систем промежуточного дросселирования жидкого хладагента.

- Применение затопленных испарителей.

- Применение регенеративных теплообменников.

Первые перечисленные четыре фактора уже были подробно рассмотрены в недавних наших публикациях, поэтому в настоящей статье стоит отметить только, что компания BITZERактивно работает со своими заказчиками и постоянно предлагает на рынке новые специализированные под определённые хладагенты модели поршневых, винтовых и спиральных компрессоров, модели компрессоров со встроенными и внешними частотными инверторами, а также инновационные и высокоэффективные компрессорно-конденсаторные агрегаты EcoStar на их базе. Эффективность этих компрессоров и агрегатов можно наглядно увидеть в результатах их расчётов по очень удобной для пользователей и очень информативной программе подбора оборудования BitzerSoftware.

Переохлаждение в холодильных установках

Переохлаждение жидкого хладагента после конденсатора – существенный способ увеличения холодопроизводительности холодильной установки. Понижение температуры переохлаждаемого хладагента на один градус соответствует повышению производительности нормально функционирующей холодильной установки примерно на 1% при том же уровне энергопотребления. Эффект достигается за счёт уменьшения при переохлаждении доли пара в парожидкостной смеси, которой является сконденсированный хладагент, поступающий к ТРВ испарителя даже из ресивера.

В низкотемпературных холодильных установках применение переохлаждения особенно эффективно. В них переохлаждение сконденсированного хладагента до значительных отрицательных температур позволяет увеличивать холодопроизводительность установки более чем в 1,5 раза.

В зависимости от размеров и конструкции холодильных установок реализовать этот фактор можно в дополнительном теплообменнике, устанавливаемом на жидкостной линии между ресивером и ТРВ испарителя, различными способами.

Переохлаждение хладагента за счёт внешних источников холода

- в водяном теплообменнике за счёт использования доступных источников очень холодной воды

- в воздушных теплообменниках в холодное время года

- в дополнительном теплообменнике холодными парами от внешней/вспомогательной холодильной установки

Переохлаждение за счёт внутренних ресурсов холодильной установки

- в теплообменнике - переохладителе за счёт расширения части фреона, циркулирующего в основном холодильном контуре - реализуется в установках с двухступенчатым сжатием и в сателлитных системах, а также в установках с винтовыми, поршневыми и спиральными компрессорами, имеющими промежуточные порты всасывания

- в регенеративных теплообменниках холодными парами, всасываемыми в компрессор из основного испарителя - реализуется в установках, работающих на хладагентах с низким значением показателя адиабаты, главным образом HFC (ГФУ) и HFO (ГФО)

Системы переохлаждения, использующие внешние источники холода всё ещё довольно редко применяются на практике. Переохлаждение от источников холодной воды применяется, как правило, в тепловых насосах – водонагревательных установках, а также в средне- и высокотемпературных установках, где в непосредственной близости от них есть источник прохладной воды - используемые артезианские скважины, естественные водоёмы для судовых установок и т.д. Переохлаждение от внешних дополнительных холодильных машин реализуется крайне редко и только в очень больших установках промышленного холода.

Переохлаждение в воздушных теплообменниках применяется тоже весьма нечасто, так как эта опция холодильных установок пока малопонятна и непривычна для российских холодильщиков. Кроме того, проектировщиков смущают сезонные колебания значений повышения холодопроизводительности установок от применения в них воздушных переохладителей.

Системы переохлаждения, использующие внутренние ресурсы широко применяются в современных холодильных установках, причём с компрессорами практически всех типов. В установках с винтовыми и двухступенчатыми поршневыми компрессорами применение переохлаждения уверенно доминирует, так как возможность обеспечивать всасывание паров с промежуточным давлением реализована непосредственно в конструкции этих типов компрессоров.

Переохлаждение в установках с поршневыми и спиральными компрессорами Битцер

В настоящей публикации стоит отметить ещё раз, что именно в установках двухступенчатого сжатия с переохлаждением достигается максимальный СОР, особенно, в низкотемпературных установках, где перепад рабочих давлений рс/ро наиболее высокий. Дополнительным преимуществом установок двухступенчатого сжатия является возможность использовать системы переохлаждения.

|

|

Пример диаграммы цикла холодильной установки с двухступенчатым поршневым компрессором (в сравнении с циклом установки с одноступенчатым компрессором) |

|

|

В полугерметичном двухступенчатом компрессоре: М - электродвигатель, HP - высокое давление, LP - низкое давление, MP - промежуточное давление после первой ступени |

Наиболее распространёнными являются низкотемпературные установки с поршневыми двухступенчатыми компрессорами, как с одним общим, так и с индивидуальными переохладителями. Такие установки монтируются на различных технологических предприятиях по производству и хранению замороженных полуфабрикатов, мороженого, для низкотемпературных испытательных камер, а также в крупных супер- и гипермаркетах и т.п.

Эти установки достаточно просты по конструкции, более того, настройка их рабочих параметров осуществляется также достаточно просто и быстро. СОР таких установок значительно выше одноступенчатых централей со стандартными низкотемпературными компрессорами.

Для применения в низкотемпературных холодильных установках серийные двухступенчатые поршневые компрессоры Битцер могут поставляться заказчикам уже полностью агрегатированными на заводе-изготовителе с полностью собранной ветвью переохлаждения, включающей в себя все необходимые компоненты: индивидуальный переохладитель и ТРВ в надёжной теплоизоляции, соленоидный клапан и фильтр-осушитель.

Но, также возможно применение в установках с двухступенчатыми компрессорами одного общего переохладителя. Это упрощает конструкцию установок, но немного усложняет их системы управления. Поэтому к таким решениям стремятся наиболее передовые европейские компании, имеющие за плечами колоссальный опыт создания инновационных высокоэффективных систем.

|

|

Централь Linde |

В коммерческом холоде используют также установки двухступенчатого сжатия комбинированного типа с переохлаждением с одноступенчатыми поршневыми компрессорами. Такие установки монтируются, как правило, в небольших магазинах с разнотемпературными потребителями холода. Низкотемпературные бустер-компрессоры работают на низкотемпературные испарители и нагнетают всасываемый из них пар в промежуточный коллектор. Среднетемпературные компрессоры работают на среднетемпературные испарители и нагнетают всасываемый из них пар, а также пар из промежуточного коллектора в конденсатор установки. Жидкий хладагент переохлаждается в переохладителе холодными парами, которые после теплообменника поступают в промежуточный коллектор, давление в котором прибл. совпадает с давлением всасывания среднетемпературной ступени. Такие установки так же, как и централи с двухступенчатыми компрессорами с переохладителями имеют очень высокую эффективность. Но, в двухступенчатых установках с одноступенчатыми компрессорами Битцер с переохладителями можно получить значительно большую производительность с очень высоким СОР.

|

|

Схема двухступенчатой комбинированной установки

1. Компрессор низкой ступени - бустер (низкое давление всасывания) 2. Компрессор высокой ступени (высокое давление всасывания) 3. Маслоотделитель 4. Масляный ресивер 5. Клапан дифференциального давления (1,4 бар) 6. Уравнительная линия сброса давления паров из масляного ресивера 7. Регулятор уровня масла (рассчитан на дифференциальное давление 6,5 бар, изменяемая уставка уровня масла) 8. Регулятор уровня масла (стандартное исполнение или как поз. 7) 9. Конденсатор 10. Терморасширительный вентиль (впрыскивание жидкости) переохладителя или для промежуточного охлаждения 11. Переохладитель жидкости 12. Терморасширительный вентиль низкотемпературного испарителя (низкое давление) 13. Низкотемпературный испаритель (низкое давление) 14. Терморасширительный вентиль среднетемпературного испарителя (высокое давление) 15. Среднетемпературный испаритель (высокое давление) |

Как вариант компромиссный таким высокоэффективным установкам двухступенчатого сжатия с одноступенчатыми компрессорами с промежуточным коллектором и переохладителем можно рассматривать сателлитные централи. В таких установках также можно применять систему переохлаждения жидкого хладагента, поступающего в низкотемпературные испарители. Подобные установки рассчитываются таким образом, чтобы промежуточное давление для низкотемпературной ветви сателлитной установки примерно совпадало с давлением всасывания для компрессоров среднетемпературной ветви.

Переохлаждение в таких установках осуществляется в теплообменнике-переохладителе кипящими после специального ТРВ холодными парами основного хладагента, которые после переохладителя всасываются через среднетемпературный коллектор среднетемпературными компрессорами. Эффективность таких установок ниже, чем у установок двухступенчатого сжатия, но они немного проще по конструкции, и, в связи с этим, их чаще применяют для небольших среднетемпературных и не очень низкотемпературных потребителей, главным образом, в коммерческом холоде.

Компания «Кифато» стала первым в России серийным производителем таких сателлитных установок с переохладителями жидкого хладагента поступающего в низкотемпературные потребители. Причём, дополнительным отличием этих установок от многих им подобных является использование в одной установке практичных низкотемпературных поршневых компрессоров и высокоэффективных среднетемпературных спиральных компрессоров Битцер.

|

|

Схема сателлитной централи с переохлаждением

|

|

|

Диаграмма сателлитной централи с переохлаждением

|

|

| Сателлитные установки с переохлаждением компании "Кифато" |

Установки с двухступенчатым сжатием работают в настоящее времяна различных известных хладагентах, включая R410A и R134a, а также на идущем ему на смену перспективном хладагенте Opteon XP10. У компании BITZER есть прекрасный пример разработки и производства таких инновационных систем. Блестящим подтверждением теории переохлаждения в системах двухступенчатого сжатия являются производимые компанией Битцер чрезвычайно эффективные холодильные агрегаты Star Cool на R134a с двухступенчатыми поршневыми компрессорами Битцер S4CC-5.2Y...S4BCF-5.2Y с переохладителями и со встроенными частотными инверторами для рефконтейнеров MAERSK Star Cool.

|

|

Агрегат StarCool на базе двухступенчатого поршневого компрессора S4CC-5.2Y для рефконтейнеров MAERSK |

Переохлаждение в установках с винтовыми компрессорами Битцер

Винтовые компрессоры благодаря их конструкционным особенностям наиболее приспособлены для использования в установках с ними систем переохлаждения. Давление нагнетаемых паров возрастает вдоль винтовой пары по направлению от порта всасывания к фланцу нагнетания. В корпусе винтового компрессора на боковой поверхности есть специальный порт всасывания, расположение которого относительно положения винтовой пары соответствует месту промежуточного давления аналогично системам с двухступенчатым сжатием.

|

|

ЭКО-порт в винтовом компрессоре |

Таким образом, применение одноступенчатых винтовых компрессоров особенно в низкотемпературных установках с большим перепадом рабочих давлений позволяет достигать положительного эффекта значительного повышения холодопроизводительности аналогично тому, как это осуществляется в установках с двухступенчатым сжатием и переохлаждением.

|

|

Схема холодильной установки с винтовым компрессором с экономайзером ЭКО |

|

|

Диаграмма циклов холодильной установки с винтовым компрессором с ЭКО (синий цикл) и с винтовым компрессором без ЭКО (красный цикл) |

Схема установки с винтовым компрессором аналогична схеме установки с поршневым двухступенчатым компрессором. На жидкостном трубопроводе между ресивером и ТРВ испарителя устанавливается теплообменник-переохладитель, в котором жидкий хладагент переохлаждается холодными парами от кипения этого же хладагента расширенного специальным ТРВ. После переохладителя перегретые пары (рекомендуемое значение перегрева 7К…10К) поступают в порт промежуточного давления в винтовом компрессоре. Такая схема получила название «экономайзер» винтового компрессора.

Расчёт винтовых компрессоров Битцер с экономайзером производится по программе подбора оборудования Bitzer Software. Основные параметры, используемые в расчётах, согласованы со стандартом EN12900. Температура переохлаждённого жидкого хладагента (tcu) должна быть выше на 10К насыщенной температуры кипения паров (tms) в переохладителе. При расчётах по программе можно также ввести и индивидуальные значения переохлаждения, но при работе установки с меньшей разницей (tcu-tms) обеспечить стабильное переохлаждение затруднительно.

Более того, следует иметь в виду, что в реальных установках после конденсатора обязательно должно быть обеспечено переохлаждение, по крайней мере, на 2К от насыщенной tc на входе в переохладитель, чтобы не допускать опасности окончательного завершения в нём процесса конденсации.

Применение схемы с экономайзером позволяет не только увеличить производительность винтового компрессора и всей установки, но и улучшить газодинамические процессы сжатия в самом компрессоре.

|

|

p-V диаграмма процессов сжатия 1 - процесс сжатия в винтовом компрессоре без ЭКО 2 - процесс сжатия в винтовом компрессоре с ЭКО с большим перепадом рабочих давлений 3 - давление в порту нагнетания компрессора при идеальном сжатии 4 - потери вследствие избыточного сжатия (пересжатие) 5 - потери вследствие недостаточного сжатия (недосжатие) p1, p2, pi - давление всасывания, нагнетания и внутреннего сжатия соответственно |

К компоновке агрегатов в холодильной установке с винтовыми компрессорами с экономайзерами предъявляются следующие основные требования:

- Переохладитель / промежуточный ресивер жидкого хладагента желательно располагать на раме ниже уровня компрессора, чтобы избежать обратного протока масла или жидкого хладагента в компрессор во время его выключения.

- Во время работы на переходных режимах, а также в период его работы с выключенным экономайзером винтовой компрессор может вытеснять некоторое количество масла из винтовых профилей через ЭКО порт в ЭКО патрубок. Для предотвращения попадания масла в переохладитель и его внутреннего загрязнения ЭКО патрубок должен иметь оформленное восходящее по вертикали вверх над ЭКО портом min на 20см колено, выполняющее функцию гидрозатвора

|

| Конфигурация ЭКО-патрубка |

- ЭКО порт напрямую ведет к винтовым профилям. Для защиты компрессора на ЭКО патрубке должен быть установлен фильтр тонкой очистки (размер ячейки фильтрации max 25 мкм).

- Для изготовления непротяжённых по длине ЭКО патрубков рекомендуется использовать трубы следующих диаметров:

- OS. / HS. 53 Ø 18 мм (3 / 4 ")

- OS. / HS. 64 .. 74, а также CS. 65 .. 75 Ø 22 мм (7 / 8 ")

- OS. / HS. 85, а также CS. 85 Ø 28 мм (1 1 / 8 ")

- CS. 95 Ø 35 мм (1 3/8")

Причём, для полугерметичных и открытого типа винтовых компрессоров последних серий OS. / HS. 85, а также для компактных винтовых компрессоров всех серий CS поставляются специальные ЭКО адаптеры с шумоглушителями и запорными вентилями. Артикулы для специального заказа этих узлов указаны в соответствующих разделах руководств по проектированию винтовых компрессоров Битцер SH-110 и SH-170. Более того, ЭКО адаптер для компрессоров серий OS. / HS. 85 поставляются с ЭКО патрубком с уже оформленным восходящим коленом.

В качестве переохладителей в подавляющем большинстве установок используются пластинчатые медно-паяные теплообменники. Но, возможно применение и теплообменников других типов: пластинчатые разборные, змеевиковые, коаксиальные (труба в трубе) и др.

В установках с винтовыми компрессорами аналогично установкам с двухступенчатыми поршневыми компрессорами возможно применение как индивидуальных каждому компрессору переохладителей, так и одного общего переохладителя для всех компрессоров.

|

|

Централь фирмы "Эйркул" с индивидуальными переохладителями для каждого компрессора

|

Централь фирмы "АМО-Холод" с одним общим переохладителем

При проектировании таких многокомпрессорных параллельных централей с общим переохладителем следует обязательно устанавливать на общий отрезок трубопровода всасывания из переохладителя клапан-регулятор давления "до себя" EPR. Он должен поддерживать стабильное давление кипения peco в переохладителе. Этот клапан должен быть настроен на давление немного ниже значения peco, полученного при полной нагрузке, т.е при 100% производительности централи. При правильной настройке этого регулятора обеспечивается стабильное поддержание постоянной температуры переохлаждения жидкого хладагента при различной производительности централи.

|

| Схема двухкомпрессорной установки с одним общим переохладителем |

Более того, для стабильного функционирования общего переохладителя при переменной производительности установки вследствие включения различного числа компрессоров и/или использовании в централи компрессоров различной производительности необходимо провести корректный подбор ТРВ. Производительность ТРВ должна соответствовать общей производительности централи, а также каждой ступени её регулирования. Возможно применение электронных ТРВ, а также и механических ТРВ, причём не одного, а нескольких. Например, в установке с тремя одинаковыми винтовыми компрессорами с одним общим переохладителем на ЭКО линии устанавливаются два механических ТРВ - с большей и меньшей производительностью. Схема их включения такова: когда работает один компрессор, задействуется (через соленоид) меньшее ТРВ, когда работают два компрессора - большее ТРВ, когда работают все три компрессора - оба ТРВ.

Включение экономайзера после запуска винтового компрессора осуществляется либо по реле давления, настроенное на давление близкое к расчётному давлению всасывания, либо по реле времени, через 1 минуту после пуска компрессора. За это время компрессор в нормально функционирующей установке должен выйти на расчётный режим работы.

На включение экономайзера есть ограничения, связанные с регулированием производительности винтовых компрессоров Битцер серий OS. / HS. 53..64..74. Клапаны фиксированных ступеней регулирования производительности CR у компрессоров этих типов изменяют эквивалентную рабочую длину пары винтовых профилей. Так как, ЭКО порт этих компрессоров расположен на фиксированном месте камеры сжатия, то включение экономайзера может производиться только тогда, когда рабочая длина профилей винтов захватывает ЭКО порт, и происходит устойчивое всасывание паров через него. Таким образом, экономайзер может быть включён у компрессоров серий OS. / HS. 64..74 только на ступенях регулирования производительности 75%..100%, а у компрессоров серий OS. / HS. 53 на ступенях 100%..90%(85%).

У полугерметичных винтовых компрессоров серии OS. / HS. 85, а также у компактных компрессоров всех серий CS регулирование производительности осуществляется перемещающимся вдоль профилей винтов золотником. ЭКО порт у компрессоров этих серий установлен непосредственно в этом золотнике, т. е. впрыск пара из экономайзера производится всегда в рабочую зону пары винтовых профилей. Это позволяет расширить диапазон регулирования производительности, при котором возможно экономайзера и повышение производительности и эффективности установки за счёт применение переохлаждения.

См. подробную информацию в руководствах Битцер SH-100, SH-110 и SH-170.

Теплообменники-переохладители, все участки ЭКО патрубков, а также жидкостные трубопроводы от переохладителей до ТРВ испарителей должны быть надёжно теплоизолированы. Это наиболее критично для низкотемпературных установок, в которых жидкий хладагент переохлаждается до значительных отрицательных температур. Плохая или повреждённая теплоизоляция может свести на нет весь эффект переохлаждения, и вместо ожидаемого увеличения производительности и эффективности установки произойдёт их снижение.

|

|

| Нет теплоизоляции трубопровода переохлаждённой жидкости | Нет теплоизоляции всего ЭКО |

На фото приведены примеры неквалифицированного монтажа систем переохлаждения. В обеих установках с винтовыми компрессорами на жидкостной линии переохлаждённого хладагента, идущей от переохладителя к испарителям, полностью отсутствует теплоизоляция. Более того, в установке, изображённой на фото справа, теплоизоляция отсутствует также на самом переохладителе и на идущем к компрессору ЭКО патрубке. В результате, температура жидкости перед испарителями, судя по всему, близка к температуре окружающей среды, но никак не к расчётной температуре переохлаждения. Таким образом, дополнительная мощность мотора компрессора и конденсатора, потраченная на нагнетание и конденсацию дополнительного массового расхода хладагента, поступающего в переохладитель, а не в испарители, расходуется безрезультатно. Вместо ожидаемого прироста производительности и эффективности установки заказчик, очевидно, констатирует их нехватку.

Квалифицированным монтажникам передовых холодильных компаний, производящих сложные высокоэффективные установки большой производительности надо всегда иметь это в виду и использовать при монтаже установок с переохладителями качественную теплоизоляцию необходимой толщины, предназначенную для низкотемпературных холодильных, а не сантехнических и др. систем.

При проведении пусконаладочных работ необходимо контролировать работу системы переохлаждения, замеряя и настраивая все её функциональные параметры на всех возможных ступенях регулирования производительности установки: peco, tms, tc, tcu, перегрев паров в переохладителе (tcu-tms), переохлаждение фактическое (tc - tcu), фактическую температуру переохлаждённой жидкости перед ТРВ испарителя, т.е. потери в линии переохлаждения.

Промежуточное дросселирование в установках с компрессорами Битцер

Повышение производительности установки за счёт промежуточного дросселирования всего жидкого хладагента, поступающего в испарители, практически не реализуется проектировщиками российских холодильных компаний, работающих с оборудованием Битцер. Такие схемы больше распространены у производителей аммиачных систем. Фреоновые установки с промежуточным дросселированием встречаются значительно реже.

|

|

Схема холодильной установки с промежуточным дросселированием: 1 – компрессор; 2 – маслоотделитель; 3 – конденсатор; 4 – дросселирующий клапан–регулятор расхода; 5 – промежуточный ресивер; 6 – клапан–регулятор давления «после себя»; 7 – ЭКО- порт винтового компрессора

|

|

| p – Н диаграмма холодильной установки с промежуточным дросселированием |

Суть эффекта промежуточного дросселирования заключается в следующем, см. Р-Н-диаграмму и схему установки. Сконденсированный жидкий хладагент поступает из конденсатора в специальный вертикальный промежуточный ресивер, имеющий название “Open flash tank”, через дросселирующий клапан-регулятор расхода, обеспечивающий необходимый уровень заполнения этого ресивера, в котором пар и жидкость находятся в равновесном состоянии. Такая система, используемая в установках с винтовыми компрессорами, у специалистов-холодильщиков также получила название «экономайзер».

В этом промежуточном ресивере происходит охлаждение жидкого хладагента за счёт испарения части его массового расхода, так как давление в нём ниже давления конденсации pc и соответствует прибл. промежуточному давлению, аналогично системам с двухступенчатым сжатием. Поддержание в сосуде промежуточного давления достигается за счёт того, что верхний его объём соединён через клапан регулятор давления РС «после себя» с ЭКО портом винтового компрессора peco или промежуточным коллектором двухступенчатой установки с поршневыми компрессорами, либо с промежуточным коллектором поршневого двухступенчатого компрессора. Таким образом, жидкий хладагент охлаждается в промежуточном ресивере до насыщенной температуры кипения tms паров при промежуточном давлении.

Величина промежуточного давления в экономайзере различается в зависимости от модели компрессора, режима работы (температур испарения и конденсации to/tc), а также величины ЭКО-массового расхода. Следовательно, конечная температура жидкости не является постоянной при различных начальных условиях. Дополнительное охлаждение жидкого хладагента при одном и том же значении его массового расхода, подаваемого в испаритель с использованием экономайзера - промежуточного ресивера, значительно повышает холодопроизводительность установки, см. Р-Н-диаграмму. Причём, потребляемая мощность компрессора при этом возрастает незначительно по сравнению с тем, насколько выше становится эффективность рабочих процессов сжатия в нём благодаря более высокому давлению всасывания за счёт подачи ЭКО-массового расхода.

Такие системы используются главным образом в низкотемпературных установках большой производительности с затопленными испарителями с насосной подачей из циркуляционного ресивера низкого давления. В качестве преимущества такой схемы можно отметить отсутствие необходимости в традиционном ресивере хладагента, устанавливаемом после конденсатора. Кроме того, повышение производительности и эффективности в них достигается без переохлаждения хладагента, т.е. нет необходимости в соответствующих теплообменниках и автоматики.

Однако, следует иметь ввиду, что в отличие от установок с переохлаждением, описанным в предыдущих разделах, в установках с промежуточным дросселированием доля «вредного» пара в жидком хладагенте, подаваемом в испарители достаточно велика, что делает их не очень эффективными при использовании в таких установках традиционных ТРВ и DX-испарителей.

На фото показана такая оригинальная низкотемпературная насосно-циркуляционная установка на R22 с затопленными испарителями с промежуточным дросселированием для заморозки фарша, смонтированная французской фирмой “Agro Froid International” на производстве «Рубеж» в Санкт-Петербурге.

В состав установки входят три винтовых компрессора открытого типа Битцер OSN7471-K, конденсатор, горизонтальный маслоотделитель, воздушный маслоохладитель, промежуточный ресивер, циркуляционный ресивер низкого давления, насосы подачи жидкого хладагента в плиточные скороморозильные аппараты, а также выпариватель масла.

В завершение хочется ещё раз резюмировать основные идеи, изложенные в данной статье.

- Для низкотемпературного охлаждения применение установок с двухступенчатым сжатием более эффективно (более высокий СОР, меньшая потребляемая мощность и рабочие токи), чем применение одноступенчатых установок.

- В установках с двухступенчатым сжатием используют двухступенчатые поршневые компрессоры, винтовые компрессоры с ЭКО портом, а также одноступенчатые поршневые и спиральные компрессоры в отдельных ступенях с промежуточным коллектором между ступенями

- Использование в низкотемпературных установках с двухступенчатым сжатием систем переохлаждения жидкого хладагента или промежуточного дросселирования – экономайзера ещё больше увеличивает их эффективность и производительность.

С учётом растущих в России цен на энергоносители ведущим инженерам холодильных компаний, а также представителям компаний-заказчиков уже пора ещё более вдумчиво принимать решение о выборе оборудования для холодильных установок, которые будут эксплуатироваться долгие годы. Следует всесторонне анализировать все стоимостные и функциональные преимущества того или иного варианта и принимать окончательные решения, исходя не только из минимальных инвестиционных затрат на покупку и монтаж установок, а ещё и принимать во внимание эксплуатационные расходы, которые будут сопровождать работу установок десятилетия.

В последующих публикациях мы рассмотрим другие возможные способы повышения производительности и эффективности холодильных установок с компрессорами Битцер.

Корнивец Дмитрий

Представитель БИТЦЕР СНГ в Санкт-Петербурге

bitzer.ru

Одноступенчатая парокомпрессионная холодильная машина с регенеративнымтеплообменником.

Регенеративный теплообменник представляет собой аппарат, внутри кожуха, которого установлен змеевик. По змеевику протекает теплый жидкий хладагент, который снаружи охлаждается холодными парами хладагента, выходящего из испарителя. В результате теплообмена жидкий хладагент переохлаждается перед дросселированием, а пары из испарителя дополнительно перегреваются. Рассмотрим работу подобной холодильной машины (рис. 1.10).

б)

в)

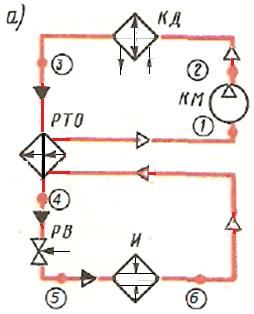

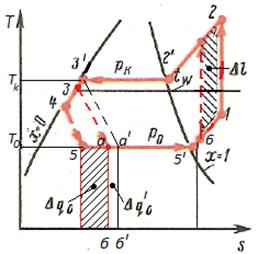

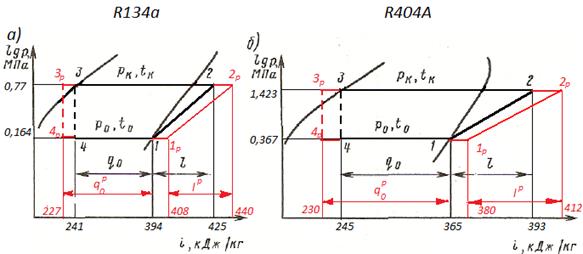

Рис.1.10 . Схема одноступенчатой парокомпрессионной холодильной машины с регенеративным теплообменником (а), ее цикл в диаграмме s-T (б) и i-lg p (в)

Пусть точка 1 характеризует состояние паров хладагента перед компрессором. Тогда процесс (1–2) – сжатие в компрессоре, (2–2′) – снятие перегрева в конденсаторе, (2′–3′) – конденсация паров хладагента в конденсаторе и дополнительное переохлаждение в конденсаторе (3′–3) при соприкосновении жидкого конденсата с более холодной забортной водой. Подобное переохлаждение дает «чистое» увеличение удельной массовой холодопроизводительности на ∆q0′ (пл.аа′b′b в диаграмме s–T или отрезок аа′ в диаграмме i–lg p) без дополнительного увеличения удельной работы и всегда полезно для холодильной установки. После конденсатора жидкий хладагент проходит внутри змеевика регенеративного теплообменника и переохлаждается (3–4) за счет холодных паров хладагента, проходящих из испарителя. В регулирующем вентиле переохлажденный хладагент дросселируется (4–5) от давления pк до давления p0, кипит (5–5′) и перегревается (5′–6) в испарителе. Затем холодные пары хладагента перегреваются в регенеративном теплообменнике (6–1) при переохлаждении жидкого хладагента и вновь поступают на всасывание компрессора.

Для сравнения красными прерывистыми линиями на полученный цикл нанесен цикл без регенеративного теплообменника.

Сравнение циклов показывает увеличение удельной массовой холодопроизводительности на величину ∆q0 при введении дополнительного переохлаждения жидкого хладагента, что связано с уменьшением парообразования при дросселировании хладагента. Напротив, дополнительный перегрев пара перед компрессором повышает удельную работу сжатия на ∆l. В зависимости от свойств хладагента прирост удельной массовой холодопроизводительности может быть больше прироста удельной работы или, наоборот, меньше. Тогда в первом случае введение в схему регенеративного теплообменника улучшит холодильный коэффициент цикла, а во втором – ухудшит.

Пример 2. В начальные условия примера 1 ввести переохлаждение в регенеративном теплообменнике 10 °С. Сравнить эффективность применения регенеративного теплообменника для хладагентов R134а и R404А.

Решение. На риc.1. 11 регенеративные циклы показаны красными линиями.

По циклам определяем необходимые расчетные данные:

– для R134а

i3p = i4p= 227 кДж/кг; i3 – i3p= 14 кДж/кг;

i1 = 394 кДж/кг;

i1p = 394 + 14 = 408 кДж/кг;

i2p = 440 кДж/кг v1р = 0,12 м3/кг

Рис.1.11 . Построение циклов для холодильной машины с регенеративным теплообменником.

– для R404А

i3p= i4p= 230 кДж/кг; i3= 245 кДж/кг; i3 – i3p= 15 кДж/кг;

i1 = 365 кДж/кг;

i1p = 365 + 15 = 380 кДж/кг ;

i2p = 412 кДж/ кг; v1р = 0,06 м3/кг ;

Как видно из приведенного решения, недостающие координаты точки 1 на всасывании в компрессор можно найти из уравнения теплового баланса для регенеративного теплообменника – количество удельной теплоты, взятой у жидкого хладагента при его переохлаждении, равно теплоте, отданной охлаждающим парам хладагента (теплообменом с окружающей средой пренебрегаем), т.е.

i3 – i3p = i1р – i1.

Точка 3р лежит на пересечении изотермы, соответствующей температуре переохлаждения в РТО (перпендикуляра в области переохлажденной жидкости), и изобары конденсации.

Далее выполняем расчет основных показателей работы холодильной машины для хладагентов R134а и R404А. Результаты расчета следующие.

R134а R404А

– Удельная массовая холодопроизводительность

q0р, кДж/кг,

q0р, = i1 – i4р 167 135

– Удельная объемная холодопроизводительность

qvр, кДж/м3,

qvр = q0/v1 1392 2250

– Удельная работа компрессора lр, кДж/кг,

lр = i2р – i1р 32 32

– Тепловая нагрузка конденсатора qкр, кДж/кг,

qкр = i2р – i3 213 182

– Холодильный коэффициент

ε = q0р/lр 5,22 4,22

Анализ расчетов в примерах 1 и 2 показывает, что регенеративный цикл для R134а увеличивает удельную массовую холодопроизводительность и повышает экономичность цикла (ε = 5,22). Регенерация для R404А, увеличивая q0р, несколько снижает холодильный коэффициент теоретического цикла. Введение в схему холодильной машины регенеративного теплообменника позволяет увеличить удельную массовую холодопроизводительность на 8 – 10 %.

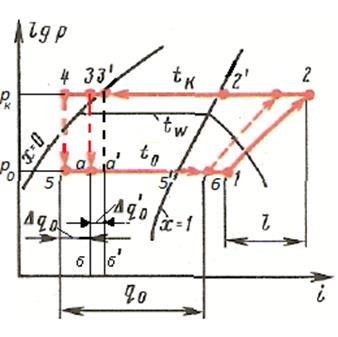

1.2.4. Холодильная машина с винтовым компрессором и экономайзером.

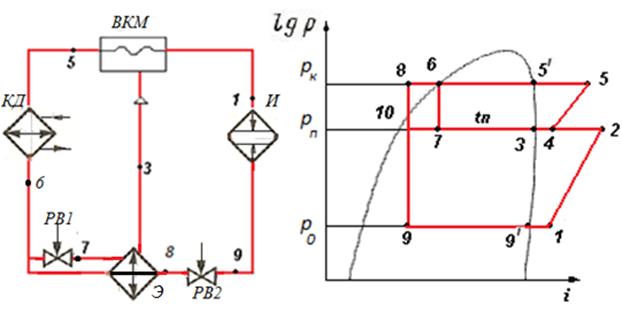

В настоящее время большое распространение получили холодильные машины с винтовыми компрессорами, у которых в качестве переохладителя жидкого хладагента используется экономайзер Э (рис. 1.12).

В частности, подобные винтовые холодильные машины в судовом исполнении типа 21(22)АК50-2-5-ОМ4 и 21(22)АК100-2-5-ОМ4 выпускаются отечественным Черкесским заводом холодильного машиностроения. Конструктивно экономайзер представляет собой теплообменный аппарат, собранный из отдельных секций оребренных медных труб в виде змеевика, помещенного внутрь корпуса. Внутри змеевика протекает жидкий хладагент, кипящий при промежуточном давлении, охлаждаемый снаружи жидкий хладагент, поступающий из конденсатора.

Пусть точка 1 характеризует состояние паров хладагента, выходящего из испарителя. В винтовом компрессоре они сжимаются (1–2) до промежуточного давления pп и смешиваются с холодными парами хладагента, поступающими из экономайзера Э с состоянием в точке 3. Полученная смесь (точка 4) окончательно сжимается до давления конденсации (4–5), в конденсаторе снимается перегрев, и происходит конденсация хладагента (5–5′) и (5′–6) (в цикле показан процесс без переохлаждения в конденсаторе).

Рис.1. 12. Схема и цикл холодильной машины с винтовым компрессором и экономайзером

Рис.1. 12. Схема и цикл холодильной машины с винтовым компрессором и экономайзером

После конденсатора поток жидкого хладагента делится на две части – меньшая часть, дросселируясь в регулирующем вентиле РВ1 до промежуточного давления pп (6–7), кипит внутри змеевика экономайзера при промежуточной температуре tп, переохлаждая основной поток хладагента из конденсатора (6–8), проходящий в межтрубном пространстве этого теплообменника. Переохлажденный хладагент дросселируется в РВ2, кипит (9–9′) и перегревается (9′–1) в испарителе. По данным фирмы «Сталл», введение в схему холодильной установки экономайзера может повысить её холодопроизводительность на 25 – 40 %.

Похожие статьи:

poznayka.org

Аммиачные холодильные машины: использование теплообменного оборудования

25.02.2016

При проектировании аммиачной холодильной установки ее размер и производительность прямо зависят от количества и качества теплообменного оборудования, ее составляющего; от этого же зависит цена агрегата и энергопотребление. НПП «Холод» занимается подбором и продажей холодильного оборудования для промышленных холодильных машин, в т.ч. работающих на аммиаке. При подборе теплообменного оборудования к нему предъявляются такие требования: высокая теплопередача; малая энергозатратность; простота конструкции и удобство эксплуатации, а также обслуживания и ремонта; соответствие требованиям охраны труда и экологическим нормам.

По функциональному назначению аппараты холодильных установок (в т.ч. аммиачных) можно разделить на основное и вспомогательное теплообменное оборудование.

Основное теплообменное оборудование аммиачных холодильных машин

Основные теплообменные агрегаты являются обязательными элементами холодильных установок. К этой группе оборудования можно отнести конденсаторы и испарители.

В конденсаторе нагнетаемый компрессором хладагент отдает тепло, приобретенное во время холодильного цикла в компрессоре, испарителе и трубопроводах. В холодильных машинах может использоваться конденсатор водяного или воздушного охлаждения для конденсации паров охлаждаемого хладагента в результате охлаждения водой или воздухом соответственно. Сейчас на аммиачных и фреоновых холодильных установках средней и крупной холодопроизводительности в основном применяют конденсаторы с водяным охлаждением, которые по способу теплоотвода делятся на:

- проточные (горизонтальные и вертикальные кожухотрубные, пакетно-панельные, пластинчатые, элементные)

- оросительные;

- испарительные.

Принцип действия испарительных конденсаторов еще называют водовозудшным охлаждением, т.к. вода охлаждается как под действием циркулирующего в змеевиках аммиака, так и потоком воздуха из вентилятора.

В испарителе происходит кипение хладагента благодаря теплоте, которая отводится от охлаждаемой среды. По типу охлаждаемой среды испарители предназначаются для охлаждения хладоносителей и технологических продуктов жидких, твердых, газообразных, а также воздуха. В аммиачных холодильных агрегатах чаще всего применяются испарители кожухотрубной конструкции.

В холодильных машинах, которые применяются для охлаждения воздуха, например в промышленных чиллерах, испаритель используется в качестве водухоохладителя. В своей линейке теплообменного оборудования компания Alfa Laval выпускает в т.ч. воздухоохладитель, предназначенный для работы на аммиаке (например, серия Arctigo IS).

Вспомогательное теплообменное оборудование аммиачных холодильных машин

Применение и количество вспомогательных теплообменных агрегатов зависит от режима работы установки и характеристики цикла. Предназначаясь для повышения эффективности отдельных рабочих процессов и всего цикла, применение вспомогательных теплообменных аппаратов улучшает эксплуатационные характеристики холодильных машин, повышает надежность и снижает затратность их работы.

К вспомогательным теплообменным аппаратам аммиачных холодильных машин относят:

1. Промежуточные сосуды, которые используются в низкотемпературных аммиачных холодильных системах двухступенчатого сжатия для охлаждения пара аммиака после компрессора на первой ступени сжатия, а также для охлаждения жидкого аммиака перед его дросселированием.

2. Переохладители, которые применяются с целью охлаждения аммиака для уменьшения потери при его дросселировании. В системе аммиачной холодильной машины размещаются между линейным ресивером и дросселем, в основном охлаждаются водой.

3. Экономайзер, используемый для увеличения удельной холодопроизводительности аммиачных холодильных установок, в которых перегревом паров хладагента в испарителе обеспечивается сухой ход компрессора. Переохлаждение жидкого хладагента в экономайзере перед дроссельным вентилем обеспечивается благодаря использованию части полезной холодопроизводительности. В качестве экономайзера в аммиачных холодильных установках может использоваться пластинчатый теплообменник Альфа Лаваль (например, серии TS6).

3. Экономайзер, используемый для увеличения удельной холодопроизводительности аммиачных холодильных установок, в которых перегревом паров хладагента в испарителе обеспечивается сухой ход компрессора. Переохлаждение жидкого хладагента в экономайзере перед дроссельным вентилем обеспечивается благодаря использованию части полезной холодопроизводительности. В качестве экономайзера в аммиачных холодильных установках может использоваться пластинчатый теплообменник Альфа Лаваль (например, серии TS6).

4. Маслоохладители, являясь одним из основных узлов винтовых маслозаполненных компрессоров, используются для охлаждения циркулирующего масла. В зависимости от охлаждающей среды маслоохладители бывают воздушными и водяными, причем последние получили большее распространение. В качестве водяных маслоохладителей в аммиачных системах чаще всего используются кожухотрубные теплообменники, вода берется из системы оборотного водоснабжения.

5. Маслоотделители, которые в проектах аммиачных холодильных агрегатов используются для улавливания масла, которое хладагент уносит из компрессора, а также для сглаживания пульсаций нагнетаемого пара хладагента. Маслоохладители бывают барботажными (промывными) и инерционными (сетчатыми, циклонными, комбинированными).

6. Ресиверы, т.е. вертикальные или горизонтальные цилиндры с патрубками для циркуляции хладагента, уравнительной линией и комплектующими арматурой и приборами. Ресиверы в аммиачных холодильных аппаратах бывают линейными, циркуляционными и дренажными.

7. Циркуляционные насосы, которые используют для циркуляции промежуточного хладоносителя, воды в оборотных системах водоснабжения или жидкого аммиака в насосно-циркуляционных системах. В первых двух случаях используют консольные насосы, для аммиака применяют специальные герметичные насосы.

8. Воздухоотделители, которые используются для удаления воздуха, попавшего в систему аммиачной холодильной машины.

9. Отделители жидкости, которые включают в схему для защиты компрессора от гидравлического удара, который может возникнуть вследствие попадания в него жидкого хладагента.

Также рекомендуем статьи:

Причины износа клапанного узла в аммиачных холодильных установках

Принципы реконструкции аммиачных холодильных установок

Правила безопасной утилизации аммиака и аммиачных холодильных установок

holod-ru.com

Особенности эксплуатации теплообменного оборудования аммиачных холодильных машин | Холод-проект

Теплообменные аппараты в значительной степени определяют массогабаритные и энергетические показатели ХМ. В общей массе оборудования аммиачной холодильной машины (АХМ) теплообменные аппараты составляют

в среднем 50-70%. Влияние на энергетические показатели обусловлено необратимыми процессами, протекающими в теплообменных аппаратах, а именно, передачей теплоты при конечной разности температур рабочих сред. Кроме того часть энергии расходуется на преодоление гидро- и аэродинамического сопротивления данных аппаратов.

Таким образом, теплообменные аппараты существенно влияют на стоимость холодильной машины и на расход энергии в процессе ее эксплуатации.

В связи с этим, при подборе теплообменного оборудования, к нему предъявляется ряд основных требований:

– высокая интенсивность теплопередачи;

– малое гидродинамическое сопротивление;

– простота и технологичность конструкции;

– компактность, эффективное соотношение массы и производительности и оптимальное соотношение цена-качество применяемых материалов;

– удобство монтажа, обслуживания и ремонта;

– соответствие требованиям охраны труда.

Теплообменные аппараты холодильных машин по функциональному назначению делятся на две группы:

– основные;

– вспомогательные.

Основные теплообменные аппараты являются обязательными элементами паровых ХМ.

Применение вспомогательных теплообменных аппаратов обусловлено режимом работы установки, характеристикой цикла. Они служат для повышения эффективности отдельных рабочих процессов и цикла в целом. Следовательно, применение вспомогательных ТА улучшает эксплуатационные качества холодильных машин, повышает надежность и экономичность их работы.