Дефектовка двс

что это такое и для чего нужна

Начнем с того, что дефектовка двигателя – процедура, которая предполагает предварительную разборку силового агрегата, после чего производится осмотр деталей, а также производятся их замеры для сравнения с номинальными параметрами.

На основании полученных данных принимается решение о том, какие детали нужно полностью заменить, а какие еще возможно восстановить или отремонтировать для дальнейшей работы. Также устанавливается скрытая причина тех или иных повреждений, которые имеют место в конкретном ДВС.Другими словами, мастер получает общее представление о состоянии двигателя и степени повреждений, а также способен приблизительно оценить объем работ и сколько стоит отремонтировать мотор, уже после дефектовки. Давайте подробнее рассмотрим, что означает дефектовка двигателя, а также как выполняется эта процедура.

Дефектовка двигателя: что такое процедура дефектовки мотора

Как уже было сказано выше, дефектовка двигателя нужна для оценки общего состояния ДВС, а также в целях установления причин, по которым произошел частичный или полный выход из строя силового агрегата. Само название процедуры происходит от слова дефект, то есть дефектовка двигателя нужна для выявления различных явных и скрытых дефектов.

Причин для дефектовки может быть много, начиная с необходимости предварительного углубленного осмотра мотора перед проведением планового капитального ремонта и заканчивая оценкой ущерба после возникновения непредвиденных поломок (заклинивание двигателя, обрыв шатуна, гидроудар, обрыв ремня ГРМ и т.д.).В норме двигатель изнашивается естественным образом, причем такой износ отличается характерной равномерностью. Постепенно изнашиваются поршневые кольца, повреждается зеркало цилиндров, изменяется сама форма цилиндра, разбиваются седла клапанов, происходит износ подшипников скольжения, шеек коленвала и т.п.

Получается, уместно говорить о том, что ресурс двигателя с большим пробегом попросту исчерпан. Однако бывает и так, что силовая установка попадает на дефектовку намного раньше положенного срока. В этой ситуации особенно важно не только обнаружить и качественно устранить имеющиеся повреждения, заменить отдельные детали и т.д., но и определить основную причину такой поломки.

Дело в том, что если точно не установить изначальную причину, тогда после ремонта или переборки двигатель может повторно выйти из строя, причем иногда это происходит очень быстро. Получается, дефектовку вполне можно считать не только оценочной, но и диагностической процедурой, которая позволяет точно определить, что привело к возникновению той или иной неполадки.

Как выполняется дефектовка силового агрегата

Разобравшись с тем, зачем нужно дефектовать двигатель, давайте теперь рассмотрим саму процедуру. Как правило, дефектовку двигателя можно разделить на несколько основных этапов.

- В самом начале дефектовка различных деталей начинает осуществляться параллельно процессу разборки силового агрегата. Специалист по ремонту ДВС визуально оценивает состояние каждой детали, которая снимается с мотора, после чего на основании такой предварительной оценки уже можно сделать определенные выводы.

- Затем мастер откладывает в одну сторону детали, которые сильно повреждены или не подлежат восстановлению. После эти детали нужно по списку заменить на новые. Рядом формируется еще одна группа, в которую попадают детали, еще пригодные для восстановления или не имеющие заметных повреждений.

- Детали, которые собраны во второй группы, являются элементами для второго этапа дефектовки. Далее производится тщательный замер их размеров и параметров, после чего полученные данные сравниваются с номиналом. Опытные мастера специально ведут так называемый дефектовочный лист, в котором сформирован список восстановленных деталей и тех элементов, которые вообще не менялись в рамках текущего ремонта. Такой список при наступлении необходимости следующего ремонта облегчает задачу для последующей дефектовки деталей.

Дефектовка блока цилиндров двигателя

Как известно, блок цилиндров фактически является основной деталью всего двигателя. Более того, БЦ представляет собой номерную деталь, так как номер двигателя выполнен именно на блоке. Другими словами, блок нужно дефектовать особенно тщательно, так как его полная замена предполагает в дальнейшем определенные сложности по юридической части.

- Дефектовка двигателя предполагает осмотр блока цилиндров. В самом начале осуществляется визуальная проверка блока для выявления задиров, трещин на зеркале цилиндров, между резьбовыми отверстиями в местах крепления ГБЦ.

- Если было отмечено попадание моторного масла в антифриз или антифриза в масло, тогда производится дополнительная опрессовка блока, чтобы выявить трещины в масляных каналах или каналах охлаждения;

- Затем проверяются температурные и масляные заглушки на предмет их целостности, также проверка затрагивает постель коленвала, коренные крышки (бугеля) и т.д.

- Следующим шагом становится замер цилиндров при помощи специальных инструментов (нутромера и т.д.). Благодаря таким замерам оценивается выработка, что позволяет определить, пригоден ли цилиндр для дальнейшей работы.

- Гильзованные блоки, которые имеют сменные гильзы, подлежат проверке в области посадочного пояса гильзы, параллельно оценивается состояние креплений шпилек для установки ГБЦ и т.д.

Если блок имеет такие повреждения, тогда принимается решение о возможности и целесообразности ремонта тех или иных дефектов, расточке цилиндров, гильзовке блока и т.д. Подлежащий ремонту блок затем отмывается, производится вскрытие масляных полостей с последующей промывкой.

Далее БЦ шлифуется в ремонтные размеры или гильзуется для восстановления необходимых параметров (в зависимости от типа блока, материала его изготовления, степени повреждений и т.д). При этом очень важно провести все операции правильно, а также соблюдать особенности техпроцесса.

Например, специалисты особое внимание уделяют хону в цилиндрах. Хонингование позволяет добиться правильной работы поршневых колец, избавиться от повышенного расхода масла и т.д.

Что в итоге

С учетом приведенной выше информации становится понятно, что только после проведения дефектовки можно реально оценить состояние двигателя. На основании полученных результатов становится возможным составить предварительную смету, то есть более точно определить, сколько стоит капремонт двигателя или переборка того или иного мотора.

При этом до принятия самостоятельного решения о покупке контрактного двигателя в ряде случаев рекомендуется сначала проводить дефектовку, чтобы иметь четкое представление о степени износа, серьезности повреждений и возможности ремонта применительно к тому или иному ДВС.Например, сегодня специалисты успешно восстанавливают даже блоки из алюминия, причем изначально возможность ремонта таких БЦ не была предусмотрена самим заводом-изготовителем. Другими словами, заводская технология для проведения капремонта отсутствует, сами блоки являются неремонтопригодными, официальных заводских решений для капитального ремонта таких двигателей с алюминиевыми блоками попросту нет.

Не вдаваясь в подробности, на практике вопрос решается при помощи гильзовки алюминиевого блока. Во многих случаях грамотно выполненная операция обеспечивает двигателю достаточно большой «запас» прочности, то есть силовой агрегат способен выходить после ремонта, как минимум, еще около 100 тыс. км.

Рекомендуем также прочитать статью о том, что такое гильзовка блока цилиндров. Из этой статьи вы узнаете о гильзовании блока, а также об особенностях данной процедуры, различных нюансах, преимуществах и недостатках.С учетом того, что речь идет о двигателях на достаточно дорогих авто (Range Rover, BMW и т.д.), дефектовка и капремонт такого мотора по не заводской технологии может оказаться более выгодным и надежным решением, чем свап двигателя на такой же контрактный б/у агрегат. Дело в том, что устанавливая мотор с пробегом, нужно быть готовым к тому, что его состояние достоверно неизвестно.

Также аналогичная силовая установка ничем не отличается от старого мотора, то есть в обозримой перспективе могут возникнуть те же самые проблемы, которые привели к выходу из строя уже имеющийся двигатель.

Похожие статьи

krutimotor.ru

Дефектовка двигателя | Скидки на дефектовку. Жми.

Дефектовка двигателя представляет собой процедуру по осмотру всех элементов механизма с определением их текущего состояния, фактических характеристик. Данная операция позволяет выявить детали, имеющие определённый дефект или повреждение. Помимо прочего, дефектовка двигателя — это прекрасный метод установления основных причин, по которым разрушение той или иной детали вообще произошло.

В нормальных условиях, когда можно вести речь исключительно об одном лишь естественном износе, все элементы двигателя изнашиваются постепенно и равномерно. Тогда автовладелец имеет возможность примерно спрогнозировать, на какой стадии эксплуатации автомобиля возникнет та или иная неполадка.

Однако зачастую возникающие неисправности обусловлены не только естественным износом, но и некоторыми прочими факторами, часть из которых связана с некорректной эксплуатацией автотранспортного средства. Поэтому перед тем, как приступить к непосредственному устранению дефекта, необходимо выявить главную причину возникновения той или иной неполадки.

Если водитель выберет лёгкий путь и предпочтёт просто заменить износившиеся детали новыми, не имея точного представления о характере дефекта, то проблему такой подход может и не решить. В данном случае достаточно высокой становится вероятность того, что в скором времени придётся повторно ремонтировать двигатель. При этом водитель, по сути, во второй раз будет оплачивать устранение всё той же неисправности.

Именно поэтому принимать окончательное решение о ремонте двигателя крайне не рекомендуется до тех пор, пока не будут получены точные сведения о состоянии и характеристиках его главных элементов. В этом автовладельцу и призвана помочь наша дефектовка двигателя — простая, но очень эффективная процедура, которая не теряет своей актуальности даже при повсеместно распространённой компьютерной диагностике.

Дефектовка двигателя. Этапы

Первичная дефектовка двигателя осуществляется в ходе его разборки. Каждая деталь подвергается тщательной проверке методом визуального осмотра. Элементы, состояние которых будет признано неудовлетворительным по результатам первичной дефектовки, откладываются в сторону. Аналогично мастер поступает и с деталями, имеющими не очень значительные повреждения, но всё равно непригодными к полному восстановлению. Главная задача специалиста на данном этапе — это выявить те части, которые подлежат однозначной замене.

На втором своём этапе дефектовка двигателя подразумевает исследование деталей, успешно прошедших визуальный осмотр — не имеющих внешних дефектов. Специалист определяет размеры каждого элемента, сопоставляя результат с заданными производителем параметрами. Характеристики каждого элемента проверяются на соответствие существующим нормативам.

Если клиент пожелает, ему может быть предоставлен дефектовочный лист. В последний вписывается дата дефектовки и перечень деталей, признанных пригодными к дальнейшей эксплуатации по итогам проверки. Дефектовочный лист очень поможет тому специалисту, который будет заниматься осмотром двигателя в будущем: сведения о предыдущих дефектовках позволят мастеру крайне оперативно получить точный и достоверный результат.

Поскольку дефектовка двигателя автомобиля почти всегда совмещена с переборкой детали, её качественное проведение зачастую сопровождается демонтажем и полным разбором механизма

Дефектовка двигателя

Дефектовка двигателя подразумевает очень тщательную проверку блока цилиндров — крайне важного и дорогостоящего элемента двигателя, являющегося основой всей силовой установки. Примечательно, что блок цилиндров относится к номерным деталям, поэтому его неисправность может принести некоторые хлопоты ещё и с документами.

Среди наиболее распространённых дефектов можно отметить различные повреждения на поршне, из-за которых кольца данного элемента частично теряют свой функционал и не могут выполнять возложенные на них задачи в полной мере. Как следствие, из-за обеднённой смеси в цилиндрах может существенно увеличиться расход масла.

Если дефектовка двигателя позволила обнаружить те или иные повреждения на зеркале цилиндров, то на обсуждение будет поднят вопрос о необходимости проведения ремонтно-восстановительных мероприятий. Решение о том, возможно ли вернуть блоку его основной функционал, сначала должен принять специалист. Затем ситуация обсуждается непосредственно с автовладельцем, который и должен будет принять окончательное решение о ремонте повреждённого элемента.

В некоторых случаях эффективным решением может стать гильзовка блока цилиндров — сложная процедура, проводимая в процессе восстановления гильзы* в должное состояние. Однако этот вариант рассматривается индивидуально для каждого случая.

Если дефектовка двигателя показала, что блок цилиндров полностью пригоден к дальнейшей эксплуатации, то специалисту останется просто провести ряд несложных процедур, среди которых:

- мойка;

- очистка масляных полостей;

- корректировка размерных характеристик методом перешлифовки (при необходимости).

Гильза — это металлическая вставка, содержащаяся в блоке. Именно в ней перемещается поршень двигателя. Гильзы обязаны иметь следующие характеристики:

- прочность;

- износостойкость материала;

- устойчивость к коррозии.

Дефектовка двигателя. Состав

Тот факт, что большое значение уделяется именно блоку цилиндров, вовсе не означает, что мастером система рассматривается лишь в совокупности, игнорируя частности. Рассмотрим вкратце, какие ещё детали двигателя подвергаются тщательному вниманию специалиста.

Коленчатый вал мотора осматривается на наличие различных повреждений. Коленчатый вал – это очень важная составная двигателя автотранспортного средства, которая входит в состав кривошипно-шатунного механизма, преобразующего энергию сгорающих газов в механическую энергию. Мастер должен установить реальное состояние детали, а также подтвердить (либо опровергнуть) необходимость проведения ремонтно-восстановительных процедур в отношении элемента.

Дефектовка двигателя также требует от специалиста проверить текущее состояние шатунов. Как показывает практика, некоторые мастера предпочитают игнорировать этот момент, не уделяя никакого внимания степени износа детали. Между тем, чрезмерно износ шатунов способен привести к серьёзному ухудшению состояния мотора.

Большое значение имеет и качественный осмотр клапанов, поскольку неисправность последних способна сделать практически бесполезными все проведённые восстановительные мероприятия. Чтобы автовладельцу не пришлось платить за ремонт дважды, дефектовка клапана должна быть проведена специалистом внимательно и ответственно.

Проверку этих и многих других элементов подразумевает качественная дефектовка двигателя автотранспортного средства. По итогам всех проведённых работ специалист составляет акт дефектовки.

Акт дефектовки

На заключительном этапе дефектовки двигателя клиенту вручается на руки акт дефектовки, в котором находят своё отражение все проведённые исследования.

Документ включает экспертное мнение касательно исправности двигателя, его пригодности к долгой и безопасной эксплуатации в дальнейшем. Оценку получает функционирование как всего механизма целиком, так и отдельных его элементов. Указываются подлежащие замене детали. Если тот или иной узел требует срочного ремонта, этот факт обязательно будет обозначен в акте совместно с ключевыми особенностями предстоящих работ.

В своём стандартном виде акт дефектовки включает подробное описание всех проведённых мероприятий. В документе указываются также результаты каждого исследования, чтобы водитель имел представление о том, на основании каких данных экспертом был вынесен тот или иной вердикт.

Чем ценен акт дефектовки? Если документ был составлен корректно, а отображённые в нём сведения верны и точны, то он станет прекрасным помощнику водителю при:

- подготовке к ремонту двигателя;

- оценке стоимости новых деталей;

- оценке стоимости услуг специалистов по проведению ремонтно-восстановительных работ.

Как следствие, водитель получает возможность сразу провести эффективный ремонт, который увеличит срок эксплуатации автотранспортного средства.

Дефектовка двигателя силами наших специалистов

Если Вас интересует качественная дефектовка двигателя, то мы сможем Вам помочь. Мы собрали в своём штате большое количество высококлассных специалистов, обладающих внушительным опытом в области диагностики, дефектовки, ремонта двигателя и других узлов автотранспортного средства.

Мы уже много лет успешно реализуем свою деятельность на рынке авторемонтных услуг. Работаем качественно, очень оперативно. На любой неясный вопрос клиент в самые кратчайшие сроки получит исчерпывающий ответ.

Цены доступные, очень лояльные.

Будем ждать Вас в нашей экспертной организации!

Другие услуги нашей организации

Загрузка...www.avtoexpert.pro

Дефектовка дигателя автомобиля – специфика и этапы. Составление акта дефектовки двигателя.

Одна из специализаций сервис-центра «Автодиагност» - ремонт двигателей авто отечественного и иностранного производства. Наши профессиональные мастера знакомы с тонкостями устройства моторов автомобилей любых моделей, поэтому процедуры дефектовки и переборки двигателя всегда выполняются в короткие сроки. Опыт и знания наших специалистов дополняет необходимое оборудование и инструменты, позволяющие дать экспертную оценку работоспособности двигателя.

Предложения нашего сервис-центра:- Диагностика, дефектовка и ремонт двигателя автомобиля: осмотр и диагностика двигателя с применением необходимого диагностического оборудования, выявление причин неисправности (при необходимости, наши мастера проводят подробную дефектовку всех деталей двигателя), составление акта дефектовки двигателя

- Полная переборка мотора авто

По всем интересующим вас вопросам вы можете обратиться к нашимоператорам, которые с удовольствием помогут вам On-line или по телефонам: 8(495) 201-34-20; 8(499) 340-65-37

После каждой процедуры дефектовки автовладелец получает акт с указанием необходимых ремонтных работ, которые помогут устранить дефекты работы двигателя.

Причины и признаки нарушения работы двигателя

Со временем все, даже самые слаженные и ответственные системы и узлы автомобиля изнашиваются в результате их естественного эксплуатационного износа, что приводит к сбоям в работе.

Чем больше пробег вашего авто, чем больше срок и выше интенсивность его эксплуатации – тем вероятнее, что вам скоро предстоит столкнуться с дефектами работы двигателя.

Двигатель или мотор вашего автомобиля – сложно организованная система. Его некорректная работа может выражаться в появлении шумов во время запуска или в более серьезных нарушениях (вплоть до остановки мотора).

Почему появилась та или иная проблема? Как устранить неполадки в работе двигателя? Ответ на эти вопросы вы получите от специалистов сервис-центра «Автодиагност» после того, как они проведут диагностику узлов авто и составят акт дефектовки.

Диагностика двигателя автомобиля

Сердце автомобиля или мотор так же, как и сердце человека, с годами изнашивается, нарушается его работа, появляются шумы и сбои. Компьютерная диагностика проанализирует работоспособность систем двигателя авто, даст оценку функциональности системы управления.

После происходит оценка степени износа деталей и узлов мотора или дефектовка двигателя. Именно состояние деталей расскажет нашему механику о причинах поломки мотора вашего автомобиля.

Мы рекомендуем проводить дефектовку, если:- появились настораживающие шумы в двигателе

- заметно упала мощность

- из выхлопной трубы идет сильный дым

- мотору предстоит капитальный ремонт

Дефектовка и переборка двигателя автомобиля

Дефектовка двигателя – процедура тщательного осмотра деталей мотора, соотнесение их нынешних размеров с заданными производителем параметрами.

Кропотливая и трудоемкая процедура дефектовки двигателя автомобиля – это, прежде всего, внимательный визуальный осмотр мастером всех его деталей и их измерение, никакая компьютерная диагностика не заменит опытный взгляд механика. Как правило, дефектовка совмещается с переборкой моторов авто, то есть двигатель демонтируется и разбирается.

Этапы дефектовки двигателя автомобиля:

- Дефектовка поршней мотора

Осмотр поршней на предмет наличия дефектов (задиров, рисок, коррозии), замер диаметров юбки поршня, канавок под компрессионные и маслосъемные кольца, отверстия под поршневой палец.

- Дефектовка блока цилиндров двигателя

Осмотр картера блока, гильз цилиндров, замер размеров гильз и определение степени износа, если есть корректируемые дефекты (трещины, задиры, царапины или серьезная выработка рабочих поверхностей), проводится восстановительный ремонт.

- Дефектовка коленчатого вала мотора

Коленвал – важный элемент двигателя авто, именно с него снимается необходимая мощность на трансмиссию и навесные агрегаты.В коленчатом валу проверяется состояние коренных и шатунных шеек, при сильном износе, шейки вала перешлифовываются под ремонтные размеры.

- Дефектовка шатунов

К сожалению, не все автомеханики обращают внимание на степень износа шатунов, хотя сильный износ шатунов может стать причиной разрушения моторов.

- Дефектовка распределительного вала двигателя автомобиля

Сильный износ, задиры на рабочей поверхности и другие дефекты распределительного вала могут привести к понижению мощности мотора автомобиля.

- Дефектовка клапанов

При осмотре мотора не менее важна тщательная дефектовка клапанов, так как нарушения в их работе могут свести на нет прочие ремонтные работы.Мастера сервис-центра «Автодиагност» выполнят подробную дефектовку любых узлов вашего двигателя или же проведут комплексную дефектовку с переборкой мотора авто.

Записаться в автосервис

Составление акта дефектовки двигателя

Заключительный этап диагностики и дефектовки двигателя автомобиля – составление акта дефектовки двигателя.

Акт дефектовки содержит подробную экспертную оценку работоспособности двигателя или его конкретного узла, вызывающего неисправную работу (например, блока цилиндров).

Профессионально составленный акт поможет вам подготовиться к ремонту двигателя, оценить стоимость деталей, требующих замены или стоимость услуг по их подгонке/доработке.

Стандартный образец акта отражает путь и методы экспертной комиссии, с помощью которых были выявлены те или иные дефекты в работе.

Итог акта – дельные рекомендации автовладельцу, позволяющие провести восстановительный ремонт и повысить срок эксплуатации автомобиля.

Получив акт дефектовки от наших мастеров, вы сможете планировать дальнейшую деятельность по восстановлению двигателя своего автомобиля.

general-diagnostics.ru

Дефектовка деталей двигателя

Строительные машины и оборудование, справочник

Категория:

Работоспособность тракторов

Дефектовка деталей двигателяДетали или технологические комплекты, поступившие на дефектовку, в зависимости от величины износа, вида и характера повреждений сортируют на группы и маркируют краской: годные — зеленой, годные только при сопряжении с новыми или восстановленными до нормальных размеров деталями — желтой, подлежащие ремонту в данной мастерской — белой, то же только на специализированных ремонтных предприятиях — синей, негодные — красной.

Данные, по которым деталь относят к той или иной группе, а также методика определения годности детали изложены в технической документации по типовой технологии ремонта.

После проведения текущего ремонта срок бесперебойной работы трактора будет меньше установленного межремонтного, но достаточным для проведения сева, уборки и т. д. В этом случае запас срока службы детали определяют, принимая во внимание ее фактические размеры и предельно допустимые посадки.

Подшипники качения перед дефектовкой промывают в бензине или дизельном топливе, осматривают, проверяют легкость и бесшумность вращения, измеряют радиальный зазор и диаметр колец.

При внешнем осмотре выявляют дефекты, при которых деталь бракуют: трещины или выкрашивание металла на кольцах и телах качения, цвета побежалости, выбоины, отпечатки (лунки), глубокие забоины и риски на беговых дорожках колец, глубокая коррозия, шелушение металла, чешуйчатые отслоения, раковины на дорожках колец и телах качения, надломы, сквозные трещины, забоины и вмятины на сепараторах, отсутствие или ослабление заклепок сепараторов, неравномерный износ беговых дорожек, заметная на глаз и на ощупь ступенчатая выработка рабочей поверхности колец.

Допускаются такие дефекты, как царапины, риски на посадочных поверхностях наружных и внутренних колец подшипников, забоины и вмятины на сепараторах, не препятствующие плавному вращению подшипника, матовая поверхность беговых дорожек колец и тел качения. Следы поверхностной коррозии на кольцах, телах качения и сепараторах допускаются, но они должны быть удалены окисью хрома, а не наждачной шкуркой.

Перед проверкой легкости вращения подшипник погружают в 10%-ный раствор дизельного масла в бензине. При проверке вращают наружное кольцо и удерживают в неподвижном состоянии внутреннее. Вращение должно быть легким, без заметного притормаживания и заедания. Наружное кольцо должно останавливаться плавно, бёз рывков и стука. Не допускается резкий металлический или дребезжащий звук.

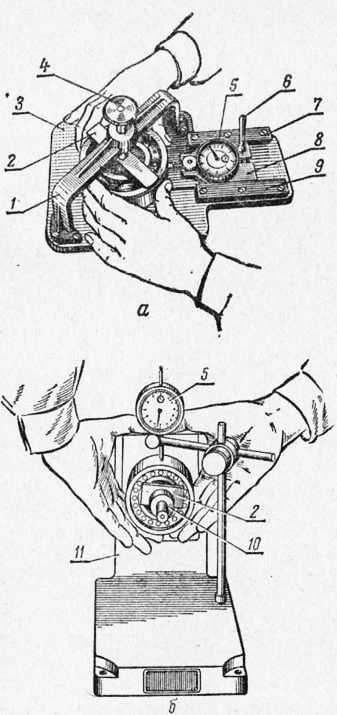

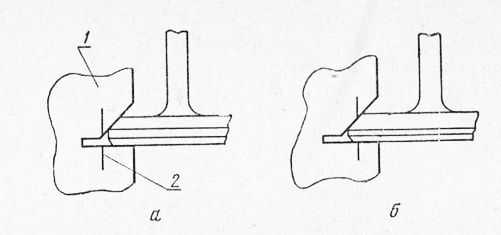

Для измерения радиального зазора шарикоподшипник укрепляют на плите (рис. 24) прибора КИ-1233 конусной планкой и винтом. Поворотом рукоятки эксцентрика передвигают каретку так, чтобы измерительный стержень индикатора коснулся поверхности наружного кольца подшипника, а стрелка прибора сделала 1—1,5 оборота. В этом положении каретку закрепляют.

Рис. 24. Измерение радиального зазора в опорном шарикоподшипнике: а — на приборе КИ-1233; б — на приборе КП-1512; 1 — кронштейн; 2 — конусная планка; 3 — плита; 4 —винт; 5 — индикатор; 6 — рукоятка эксцентрика; 7 и 9 — направляющие; 8 — каретка; 10 — гайка; 11 — вертикальная плита.

Нажав рукой на наружное кольцо, смещают его в сторону от индикаторной головки, насколько позволит радиальный зазор подшипника, и в этом положении ставят стрелку индикаторной головки на нуль. Затем перемещают наружное кольцо подшипника в сторону индикаторной головки до упора. Отклонение стрелки укажет на величину радиального зазора подшипника. Чтобы вычислить среднее значение величины зазора, измерения выполняют 2— 3 раза, поворачивая подшипник.

На приборе КП-1512 (старой конструкции) проверяемый подшипник устанавливают на вертикальную плиту и фиксируют внутреннее кольцо планкой и гайкой. На наружное кольцо в верхней части устанавливают измерительный стержень индикатора. Нажимая пальцами на наружное кольцо снизу, замечают и записывают величину отклонения стрелки индикатора. Поворачивая подшипник, повторяют измерения в 2—3 точках, равномерно расположенных по окружности.

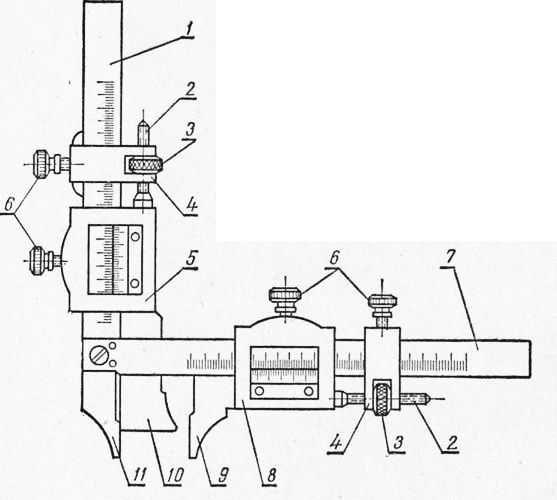

Если нет этих приборов, можно пользоваться штангенциркулем с ценой деления 0,02 мм. В этом случае определяют разность размеров А и Б (рис. 25), полученных при двух диаметрально противоположных измерениях (внутреннее кольцо прижато к одной стороне).

Диаметр колец следует измерять только в тех случаях, когда имеются следы сдвига колец подшипника относительно вала или корпуса (светлые, блестящие пятна, риски на посадочных поверхностях), а также при наличии следов коррозии, цветов побежалости и черноты. Допустимые значения диаметров колец указаны в приложениях 1—5.

Радиальные зазоры для большинства подшипников, применяемых вмеханизмегазораспределения, следующие: номинальный 0,010—0,024, допустимый 0,15, предельный 0,30, а для подшипников 207 и 307 соответственно 0,12—0,026, 0,2 и 0,4 мм.

Шестерни и шлицевые соединения. При внешнем осмотре определяют, есть ли трещины и выкрашивание зубьев и шлицев. Не допускаются сквозные трещины. Допускаются поверхностные трещины и выкрашивание зуба не более 25% рабочей поверхности. Толщину зуба, внутренний диаметр отверстия ступицы, ширину шлицевых или шпоночных пазов определяют при помощи измерительного инструмента.

Рис. 25. Определение радиального зазора в опорном шарикоподшипнике штангенциркулем.

Перед измерением толщины зуба проверяют, совпадает ли нуль нониуса (отсчетного устройства) штангензубомера с нулевым штрихом линейки. Для этого сдвигают измерительные губки (рис. 26) до соприкосновения, а планку рамки высотной линейки устанавливают так, чтобы ее мерительная поверхность лежала в одной плоскости с концами губок. Если при этом нулевой штрих одного или другого нониуса не совпадает с нулевым штрихом соответствующей линейки, следует освободить винты, крепящие нониус, передвинуть его в нулевое положение и, закрепив винты, еще раз проверить настройку.

Для измерения планку рамки высотной линейки устанавливают на величину высоты головки зуба, указанную в технических условиях, и, закрепив ее зажимом 6, еще раз проверяют точность установки. Ставят планку рамки высотной линейки на вершину измеряемого зуба и перемещают подвижную измерительную губку так, чтобы обе губки касались боковых поверхностей зуба. При этом планка должна касаться вершины зуба, а штангензубомер должен находиться в плоскости, перпендикулярной боковым поверхностям зуба. Обычно измеряют три зуба, расположенных по окружности шестерни через 120°. Полученные показатели сравнивают с данными технических условий.

Рис. 26. Штангензубомер: 1 и 7 — линейки; 2 — винт подачи рамки; 3 — гайка; 4 — движок; 5 — рамка высотной линейки; 6 — зажимы рамки и движка; 8 — рамка с подвижной измерительной губкой; 9 — подвижная измерительная губка; 10 — планка рамки высотной линейки; 11 — неподвижная измерительная губка.

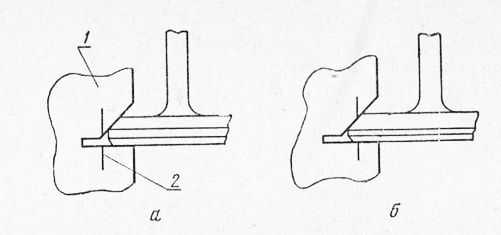

При проверке толщины зуба шестерни шаблоном (рис. 27) не выявляют абсолютной величины толщины зуба или его износа, а определяют только годность шестерни к дальнейшей эксплуатации. Для проверки подбирают шаблон, соответствующий зубу проверяемой шестерни (обычно на шаблоне выбито наименование и номер шестерни, для которой он предназначен).

Рис. 27. Проверка толщины зуба шестерни шаблоном: а — зуб не годен; б — зуб годен.

Размеры А и В шаблона подобраны из расчета минимально допустимой толщины зуба. Установив шаблон на зуб, проверяют, есть ли зазор между вершиной зуба и кромкой шаблона. Наличие зазора свидетельствует о том, что толщина зуба находится в допустимых пределах. Если зазора нет, то это означает, что зуб изношен сверх допустимых пределов и шестерню следует ремонтировать или браковать.

Ширину шпоночной канавки, паза или толщину шлица проверяют шаблоном или измеряют штангенциркулем. При дефектовке, особенно при текущем ремонте, часто проверяют не размеры шлицев, а суммарный зазор в нераском-плектованном сочленении. Для этого охватываемую деталь (вал) с надетой на нее охватывающей деталью (шестерня, муфта) укладывают шейками на призмы (рис. 28) или устанавливают в центрах. Шестерню или другую охватывающую деталь закрепляют в зажиме (слесарных тисках). Стойку индикатора устанавливают так, чтобы его измерительный стержень упирался в боковую грань одного из шлицев. Покачивая охватываемую деталь рукой, замечают максимальное и минимальное отклонения стрелки индикатора. Разница между этими отклонениями и даст величину бокового зазора.

Диаметры отверстий в ступицах (втулках) измеряют универсальными измерительными инструментами (штангенциркулем, микрометрическим нутромером и т. д.) или калибрами с проходной и непроходной стороной.

Рис. 28. Определение зазора в шлицевом соединении: 1 — призмы; 2 — зажим; 3 — стойка индикатора; 4 — стержень индикатора.

Пружины. Большую часть дефектов пружин выявляют осмотром. У пружин клапанов определяют упругость, замеряя усилие пружины, сжатой до рабочей длины. Упругость остальных пружин проверяют только при необходимости.

Пружины считают годными, если поверхность витков ровная и гладкая, без следов коррозии, трещин и надломов, опорные торцы плоские и перпендикулярны к оси пружины. Для пружин клапанов допускается отклонение от перпендикулярности не более 2 мм на 100 мм длины, для остальных пружин не более 3 мм, неравномерность шага витков не более 20%. Величину отклонения определяют .при помощи угольника и линейки.

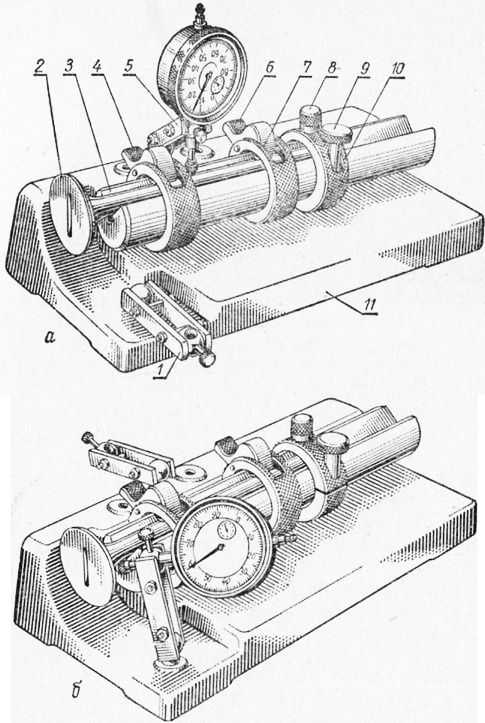

Прибор для проверки упругости пружин состоит из корпуса (рис. 29) и весового механизма со столиком. Весовой механизм включает две шкалы с передвижными грузами, гирю, запорный механизм и регулировочный груз, помещенный с обратной стороны корпуса. В фиксирующее приспособление входят зубчатая стойка, передвижной кронштейн с рукояткой и стопором.

Перед началом работы передвижные грузы на верхней и нижней шкалах устанавливают в нулевое положение. Если при этом стрелка прибора не совпадет с риской, то повертыванием регулировочного груза необходимо добиться такого совпадения. Для проверки пружину устанавливают на столик и перемещают кронштейн так, чтобы он касался верхнего витка не сжатой пружины. По линейке определяют длину пружины без нагрузки. Повертывая рукоятку, кронштейном сжимают пружину до длины, предусмотренной техническими условиями и в этом положении ее фиксируют стопорным винтом. Перемещая грузы, добиваются равновесия весового механизма и определяют величину упругости пружины по нижней шкале в килограммах, а по верхней в граммах.

Не разбирая клапанный механизм, можно проверить состояние пружины при помощи прибора ПКП ГОСНИТИ. Внутри корпуса (рис. 30), к которому приварена вилка, находится пружина, упирающаяся в торец штока. В шток ввернуты два винта, концы которых выходят через прорези корпуса. В верхней части штока закреплена рукоятка. Подъем его ограничен втулкой. По корпусу можно перемещать кольцо, фиксирующее показания прибора в килограммах.

Рис. 29. Прибор КИ-40 для проверки упругости пружин: 1 — корпус; 2 — стопорный винт; 3 — передвижной кронштейн; 4 — зубчатая стойка; 5 — линейка; в — столик; 7 — грузы; 8 — рукоятка; 9 — шкалы; 10 — гиря; 11 — запорный механизм; 12 — стрелка; 13 — риска.

Для . проверки жесткости пружины кольцо передвигают до упора в винты. Вилку прибора устанавливают на тарелку пружины клапана так, чтобы она не задевала коромысла. Нажимая на рукоятку прибора, плавно сжимают клапанную пружину примерно на 0,5— 1,0 мм. Кольцо 4 зафиксирует на шкале величину сжатия пружины, которая должна соответствовать данным таблицы.

Самоподжимные и войлочные сальники. Самоподжимные сальники не пригодны к дальнейшей работе, если имеются вмятины,глубокие риски и другие механические повреждения корпуса и крышки, неплотная посадка манжеты сальника в корпусе, трещины, порезы, надрывы, заусенцы и глубокие риски на поверхности манжеты, соприкасающейся с деталью, обрыв или повреждение пружины. В свободном состоянии пружина сальника должна плотно обжимать его манжету. Все войлочные сальники и уплотнения при ремонте подлежат замене.

Рис. 30. Прибор ПКП ГОСНИТИ для определения жесткости пружины клапана без снятия ее с двигателя: 1 — вилка; 3 — корпус! 3 — пружина; 4 — кольцо; 5 — винт; 6 — втулка; 7 — шток; 8 — рукоятка.

Уплотнительные прокладки. Картонные и паронитовые прокладки не должны иметь вырванных мест и разрывов. Допускается один разрыв при условии, что его кромки точно совмещены. Поверхность прокладки должна быть ровной, чистой, без складок и морщин.

На металлических листах железоасбестовых прокладок, а также на краях прокладок, окантованных латунью, не допускаются трещины, коробление, раковины и пузыри. Кромки должны быть ровными, без заусенцев, а отбортованные края отверстий — гладкими, без складок и морщин. На отбортованных краях металлического листа допускаются отдельные трещины, не доходящие до места изгиба не менее чем на 3 мм.

Болты, шпильки, гайки и резьба деталей. Состояние резьбы проверяют внешним осмотром, навертыванием (ввертыванием) от руки новой гайки (болта). На резьбе не допускаются вмятины, забоины, выкрашивание. Стержни болтов и шпилек не должны иметь изгиба и заметной выработки.

На головках болтов и гайках не допускаются смятые или срубленные грани и углы. При износе граней более 0,6 мм от номинального размера болты и гайки бракуют. Отверстия для шплинтов в болтах и шпильках не должны быть забиты и заметно увеличены.

При разборке исправные шпильки из деталей не вывертывают. Плотность посадки шпилек проверяют остукива-нием. Если при этом слышен дребезжащий звук, шпильку вывертывают, а посадку восстанавливают. При дефектовке технологических комплектов, имеющих собранные резьбовые соединения, гаечным ключом проверяют затяжку. При ослаблении затяжки гайки, болты или шпильки подтягивают, если у них окажется более двух сорванных ниток резьбы — бракуют, а резьбовые отверстия ремонтируют.

Стопорные и пружинные шайбы. В стопорных шайбах не допускаются трещины и надрывы в месте перегиба. Пружинные шайбы, бывшие в употреблении, используют вновь только в том случае, если они не потеряли своей упругости, которая характеризуется величиной развода концов шайбы. Нормальный развод концов шайбы равен двойной ее толщине, допустимый — полуторной.

Цилиндрические установочные штифты и их гнезда. При ослаблении посадки или выпадении установочных штифтов отверстия развертывают, а штифты заменяют ремонтными. Изготовляют штифты и ремонтируют гнезда в том случае, если величина зазоров или натягов в этих сопряжениях отличается от указанных в технических условиях.

Технические условия на дефектовку основных деталей механизма газораспределения

Блок цилиндров, картер и крышка распределительных шестерен. Остукиванием проверяют посадку втулок распределительного вала и втулок толкателей клапанов, а индикаторным нутромером или калибрами — их внутренний диаметр .

В блоке при ослаблении посадок втулок или оси промежуточной шестерни после их выпрессовки проверяют диаметр отверстий под эти детали. Изношенные втулки обычно бракуют, а блоки с изношенными отверстиями направляют в ремонт.

При внешнем осмотрекартеров и крышек распределительных шестерен выявляют величину и расположение трещин и обломов, смятие опорных поверхностей под гайки крепления, состояние резьбы и установочных штифтов и ослабление посадки втулок. Измеряют диаметр отверстий, в которые устанавливают сопрягаемые детали. Проверяют состояние привалочных плоскостей, коробление которых обычно допускается до 0,25 мм.

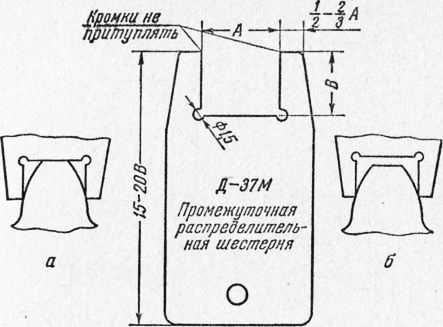

Размеры и расположение трещин или обломов, при которых допускается ремонт, определяют в соответствии с принятой технологией ремонта. Например, на предприятиях по централизованному ремонту крышки распределительных шестерен двигателей Д37М бракуют, если трещины проходят через ранее заваренные места или общая длина их превышает 250 мм, обломы по дуге более 90° или нужно восстановить более 5 резьбовых отверстий.

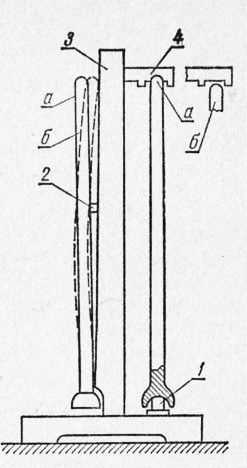

Головка цилиндров. При внешнем осмотре выявляют состояние рабочих фасок клапанных гнезд (риски, раковины, обгорания и т. п.), установочных штифтов, плотность посадки направляющих втулок клапанов, наличие трещин и обломов. Затем измеряют величину износа клапанных гнезд, втулок клапанов, а при ослаблении посадки после выпрес-совки втулок— диаметр отверстий в головке цилиндров.

Рис. 31. Определение степени изношенности клапанных гнезд шаблоном: а —- гнездо годно; 6 — гнездо не годно.

Степень изношенности клапанных гнезд определяют при помощи шаблона или по величине утопания в гнезде контрольного клапана. Для проверки шаблон устанавливают в гнездо стороной, на которой выбита цифра «1» (рис. 31). Если лапки шаблона не касаются поверхности головки, то в это гнездо после его фрезерования может быть установлен как новый, так и работавший ранее клапан. При касании лапок степень изношенности гнезда проверяют другой стороной шаблона с цифрой «2». В том случае, когда лапки не касаются поверхности головки блока, то в него может быть установлен только новый клапан, а при касании лапок гнездо следует ремонтировать.

При другом способе проверки в клапанное гнездо, предварительно очищенное от нагара, устанавливают контрольный клапан и штангенглубиномером, микрометрическим или индикаторным глубиномером ( определяют величину утопания клапана.

При определении глубины утопания тарелки клапана индикаторным глубиномером его измерительный штифт устанавливают на головку клапана, а опорную плиту — на поверхность головки цилиндра и в этом положении большую и малую стрелки индикатора переводят на нулевое деление. Затем ставят глубиномер так, чтобы и измерительный штифт и опорная плита опирались на шлифованную поверхность головки цилиндра. При этом индикатор покажет величину утопания клапана с точностью 0,01 мм.

Неплоскостность (коробление) головки цилиндров для всех двигателей допускается до 0,15 мм.

При износе отверстий под направляющие втулки клапанов их растачивают под ремонтный размер (приложение 1—5) или ставят втулки на эпоксидной смоле.

В специализированных ремонтных предприятиях головки цилиндров бракуют, если имеются трещины, доходящие до отверстия под направляющую втулку клапана, пробоины в стенках камеры сгорания, трещины более чем в трех перемычках, в ранее заваренных перемычках, а также если нельзя больше расточить под ремонтный размер отверстия для направляющих втулок клапанов.

Рис. 32. Определение величины утопания (в) клапана: о — штаигенглубиномером; 6 — индикаторным глубиномером.

Распределительный вал. При внешнем осмотре проверяют состояние резьбы, опорных шеек и кулачков. Затем определяют размеры шейки под шестерню (если необходимо спрессовать шестерню), высоту кулачков и изгиб (биение) вала.

Высоту кулачков проверяют шаблоном или измеряют микрометром.

Для определения величины биения средней шейки вала его укладывают крайними опорными шейками на призмы, установленные на поверочной плите. Стойку с индикатором располагают так, чтобы измерительный стержень упирался в середину средней шейки. Медленно поворачивая вал, наблюдают за отклонениями стрелки индикатора и при наименьшем отклонении устанавливают стрелку на нуль. Вращая вал, замеряют величину биения средней шейки. Прогиб вала численно равен половине величины биения (без учета износа шейки).

Точку на поверхности шейки, при касании которой индикатор дает наибольшие показания, отмечают краской с тем, чтобы в дальнейшем знать направление изгиба, а следовательно, и направление правки. Бракуют распределительные валы обычно только при наличии трещин, изломов и аварийного изгиба.

Рис. 33. Шаблон для проверки годности клапана: а — клапан годен; б — клапан не годен; 1 — шаблон; 2 — контрольная риска.

Клапаны. При осмотре проверяют состояние поверхности и торца стержня, а также конической поверхности тарелки (фаски). Они должны быть чистыми, гладкими, без рисок, задиров, черновин. Угольником проверяют на просвет перпендикулярность торца стержня клапана к его цилиндрической поверхности. Шаблоном проверяют толщину пояска тарелки клапана. Край тарелки клапана не должен располагаться в прорези шаблона (рис. 33) за риской. На приспособлении измеряют биение стержня и тарелки клапана, а микрометром —диаметр стержня.

Приспособление для проверки биения стержня и тарелки клапана прилагается к станку ШК-3 для шлифовки клапанов. Оно представляет собой плиту (рис. 34) с установленной на ней призмой, на которой передвигаются упорное кольцо и два зажимных. Упорное кольцо снабжено стопорным винтом 9 и винтом 8 упора, а зажимные кольца — устройствами. Кронштейны со сферическими шарнирами служат для установки индикаторных головок.

Для определения биения стержень клапана цилиндрической частью укладывают на призму, упорное кольцо вплотную подвигают к торцу стержня и в этом положении фиксируют.

При последующей проверке клапанов упорное кольцо оставляют на месте, а клапаны устанавливают до упора в него. Затем по краям стержень клапана крепят зажимными кольцами.

В верхний кронштейн приспособления помещают индикаторную головку. Поворачивая кронштейн, добиваются такого положения головки, при котором ось измерительного стержня будет перпендикулярна к оси клапана и пересечется с ней. Тогда индикатор закрепляют. Натяг стрелки индикатора должен быть 1,2 мм.

Рис. 34. Приспособление для проверки биения стержня (а) и тарелки (б) клапана: 1 и 5 — кронштейны для установки индикатора; 2 — клапан; 3 — призма; 4 и 6 — зажимные устройства; 7 — зажимное кольцо; 8 _ винт упора; 9 — стопорный винт; 10 — упорное кольцо; 11 — плита.

Вращая клапан, наблюдают за показаниями стрелки прибора. Разность предельных отклонений является величиной биения стержня клапана. Допускается биение не более 0,02 мм.

Для проверки биения конической фаски тарелки индикаторную головку крепят в нижнем кронштейне. Поворачивая его, устанавливают индикатор так, чтобы ось измерительного стержня была перпендикулярна к образующей конической поверхности тарелки клапана и пересекалась с осью стержня. В этом положении закрепляют индикатор. Натяг стрелки индикатора должен быть 1,2-мм. Повертывая клапан, наблюдают за показаниями индикатора. Разность его предельных отклонений покажет величину определяемого биения, которая допускается до 0,05 мм.

Клапан бракуют, если есть трещины или износ цилиндрического пояска тарелки клапана выше допустимых пределов.

Коромысла клапанов. При внешнем осмотре проверяют, есть ли трещины, забоины, состояние паза под отвертку и резьбы регулировочного винта и коромысла. Штангенциркулем или шаблоном контролируют высоту бойка коромысла (рис. 35), форму бойка и параллельность оси отверстия в коромысле и образующей поверхности бойка. Проверяют посадку втулки и диаметр ее отверстия. Если посадка ослаблена, втулку выпрессовывают и измеряют диаметр отверстия в коромысле.

Коромысло бракуют при наличии трещин, изломов и изгибов аварийного характера и невозможности ремонта отверстий под втулку и регулировочный винт.

Толкатель и штанга толкателя клапана. У толкателя лекальной линейкой или шаблоном проверяют износ торцевой поверхности, величина которого допускается около 0,20 мм и высоту толкателя, уменьшающуюся из-за износа рабочей поверхности. Измеряют диаметр стержня толкателя.

Рис. 35. Проверка радиуса (а) рабочей поверхности бойка коромысла клапана, параллельности (б) оси отверстия под втулку и образующей бойка, высоты (в) бойка! 1 — шаблоны; 2 — щуп.

Рис. 36. Стойка-шаблон для проверки штанг толкателей: а — штанга годна; б — штанга на годна; 1 и 2 — упоры; 3 — стойка; 4 —скоба.

Длину и изгиб штанги контролируют стойкой-шаблоном. При установке на упор штанга не должна входить в углубление скобы.

Для проверки изгиба штангу прижимают к упору и поворачивают ее так, чтобы нижний конец все время был прижат к стойке. Если во время вращения верхний конец коснется стойки, то изгиб превышает допустимую величину, которая почти для всех двигателей одинакова и составляет 1,0 мм.

Читать далее: Ремонт деталей механизма газораспределения

Категория: - Работоспособность тракторов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Дефектовка деталей двигателя

Дефектовка деталей двигателя

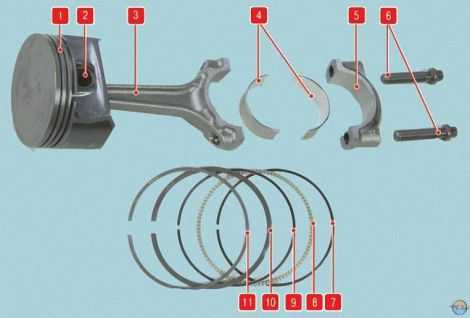

Детали шатунно-поршневой группы показаны на рис. 1.

Рис. 1. Детали шатунно-поршневой группы:

1 – поршень; 2 – поршневой палец; 3 – шатун; 4 – вкладыши; 5 – крышка шатуна; 6 – болты крепления крышки шатуна; 7, 9 – маслосъемные кольца; 8 – расширитель маслосъемных колец; 10 – нижнее компрессионное кольцо; 11 – верхнее компрессионное кольцо

Вам потребуются: переносная лампа, набор плоских щупов, линейка, штангенциркуль, нутромер, микрометр, шабер.

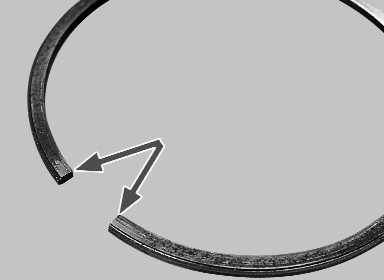

1. Очистите головку поршня от нагара. Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень. Прочистите канавки под поршневые кольца. Это удобно делать обломком старого кольца.

2. Подходящим куском проволоки прочистите в поршне отверстия для стока масла.

3. Проверьте на поршне зазоры между кольцами и канавками, предварительно очистив кольца от нагара. Зазоры должны быть следующими:

- 0,04–0,075 мм для верхнего компрессионного кольца;

- 0,03–0,07 мм для нижнего компрессионного кольца;

- 0,03–0,13 мм для маслосъемного кольца.

ПРИМЕЧАНИЕ

Так расположены кольца на поршне:

А — верхнее компрессионное кольцо;

Б — нижнее компрессионное кольцо;

В — маслосъемное кольцо.

4. Наиболее точно зазоры можно определить замером колец и канавок на поршне. Для этого замерьте микрометром толщину колец в нескольких местах по окружности, затем с помощью набора щупов замерьте ширину канавок также в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки). Если хотя бы один из зазоров превышает предельно допустимое значение, замените поршень с кольцами.

5. Осмотрите цилиндры с обеих сторон. Царапины, задиры и трещины не допускаются.

ПОЛЕЗНЫЙ СОВЕТ

При осмотре рекомендуем освещать зеркала цилиндров переносной лампой, так дефекты видны значительно лучше.

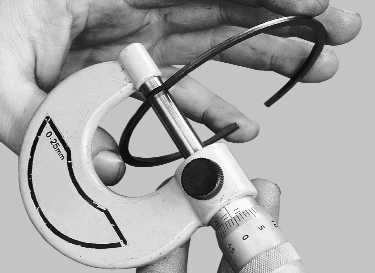

6. Измерьте зазоры в замках колец, вставив кольцо в специальную оправку. При отсутствии оправки вставьте кольцо в цилиндр, в котором оно работало (или будет работать, если кольцо новое), продвиньте поршнем как оправкой кольцо в цилиндр, чтобы оно установилось в цилиндре ровно, без перекосов и измерьте щупом зазор в замке кольца.

Зазоры в замках колец должны быть следующими:

- 0,25–0,50 мм для верхнего и нижнего компрессионных колец;

- 0,25–0,75 мм для маслосъемного кольца.

ПОЛЕЗНЫЙ СОВЕТ

Для того чтобы установить кольцо без перекоса, продвиньте его вглубь цилиндра поршнем.

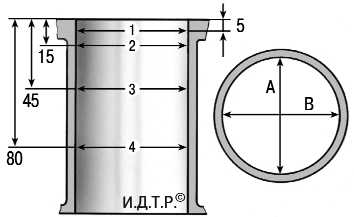

7. Измерьте диаметр цилиндра в двух взаимно перпендикулярных плоскостях (X — вдоль, Y — поперек блока цилиндров) и в трех поясах (А, Б и В), как показано на рис. 2. Для этого необходим специальный прибор — нутромер. Номинальные размеры цилиндров приведены в табл. 1. Овальность не должна превышать 0,015 мм, конусность – 0,01 мм. Если максимальное значение износа больше 0,2 мм или овальность и конусность больше указанных значений, расточите цилиндры до ближайшего ремонтного размера поршней, оставив припуск 0,03 мм на диаметр под хонингование. Затем отхонингуйте цилиндры, выдерживая такой диаметр, чтобы при установке поршня расчетный зазор между ним и цилиндром был 0,03–0,05 мм. Дефектовку, расточку и хонингование блока проводите в мастерских, располагающих специальным оборудованием.

Рис. 2. Схема измерения цилиндра

Табл. 1. Размеры цилиндров и поршней двигателя A16 XER

| Класс | Диаметр цилиндра, мм | Диаметр поршня, мм |

| Номинальные размеры | ||

| 00 | 78,992–79,008 | 78,833–78,847 |

| 05 | 79,042–79,058 | 78,883–78,997 |

| Ремонтный размер | ||

| 00+0,5 | 79,492–75,508 | 79,433–79,447 |

8. Проверьте отклонение от плоскостности поверхности разъема блока с головкой блока цилиндров. Приложите штангенциркуль (или линейку) к поверхности:

- в продольном и поперечном направлениях;

- по диагоналям поверхности.

В каждом положении плоским щупом определите зазор между линейкой и поверхностью. Это и есть отклонение от плоскостности. Если отклонение больше 0,1 мм, замените блок.

9. Проверьте зазоры между поршнями и цилиндрами. Зазор, определяемый разностью замеренных диаметров цилиндра и поршня, должен быть в пределах 0,03–0,05 мм.

Если зазор не превышает предельно допустимый, можно подобрать поршни из следующего класса, чтобы зазор был как можно ближе к номинальному. Если зазор превышает предельно допустимый, расточите цилиндры и установите поршни ремонтного размера.

Диаметр поршня измеряйте на расстоянии 19 мм от нижнего края юбки поршня в плоскости, перпендикулярной поршневому пальцу.

10. При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по классу и одной группы по массе, поршневые пальцы к поршням по классу и шатуны по массе. Для подбора поршней к цилиндрам вычислите зазор между ними. Для удобства подбора поршней к цилиндрам их делят в зависимости от диаметров на два класса (через 0,05 мм): 00, 05 (см. табл. 1).

В запасные части поставляют поршни номинального размера двух классов и ремонтного размера, увеличенного на 0,5 мм.

Для поршней ремонтных размеров в запчасти поставляют кольца ремонтных размеров, увеличенных на 0,5 мм.

11. Поршневые пальцы с трещинами замените. Палец должен легко входить в поршень от усилия большого пальца руки. Вставьте палец в поршень. Если при покачивании пальца ощущается люфт, замените поршень. При замене поршня подберите к нему палец по зазору. Для этого измерьте диаметры отверстий в бобышках поршня…

12. …и диаметр поршневого пальца. Рассчитайте зазор как разницу диаметров отверстий и пальца. Зазор между поршневым пальцем и отверстиями в поршне должен составлять 0,009–0,015 мм.

13. Замените сломанные кольца и расширитель маслосъемного кольца.

14. Замените шатуны, если они деформированы.

15. Замените шатун, если при разборке двигателя обнаружено, что шатунные вкладыши провернулись в шатуне.

ПРЕДУПРЕЖДЕНИЕ

Шатуны обрабатывают совместно с крышками, поэтому их нельзя разукомплектовывать.

16. Осмотрите вкладыши. Если на их рабочей поверхности обнаружены риски, задиры и отслоения антифрикционного слоя, замените вкладыши новыми. Все шатунные вкладыши одинаковы и взаимозаменяемы.

17. Измерьте микрометром толщину шатунных вкладышей (табл. 2).

Табл. 2. Параметры шатунных вкладышей двигателя A16 XER

| Размер вкладыша | Толщина, мм | Цветная маркировка | Код |

| Номинальный | 1,485–1,497 | – | 264 N |

| 1-й ремонтный | 1,610–1,622 | Синяя | 265 A |

| 2-й ремонтный | 1,735–1,747 | Белая | 266 B |

ПРИМЕЧАНИЕ

На торцовую поверхность шатунных вкладышей ремонтных размеров нанесена цветная маркировка…

…а на нерабочую поверхность всех вкладышей нанесен код.

18. Измерьте микрометром диаметр Dн шатунных шеек коленчатого вала.

Диаметры шатунных шеек коленчатого вала указаны в табл. 3.

Табл. 3. Диаметры шатунных шеек коленчатых валов двигателя A16 XER

| Размер шейки | Диаметр, мм | Цветная маркировка |

| Номинальный | 42,971–42,987 | – |

| 1-й ремонтный | 42,721–42,737 | Синяя |

| 2-й ремонтный | 42,471–42,487 | Белая |

19. Установите вкладыши в шатун и его крышку, затяните болты крепления крышки моментом 25 Н·м и последовательно доверните болты сначала на 30°, а затем на 15°.

20. Измерьте нутрометром диаметр Dп шатунного подшипника в трех местах по ширине вкладыша и определите средний диаметр шатунного подшипника.

21. Рассчитайте зазор подшипника шатуна как разность Dп и Dн. Допустимый зазор подшипника шатуна составляет 0,019–0,071 мм.

ПРИМЕЧАНИЕ

Наиболее точно зазор подшипника шатуна можно определить, используя специальную деформируемую полосу Plastigage из синтетического волокна. Комплект Plastigage состоит из набора нескольких полосок и шкалы.

22. Для измерения зазора подшипника шатуна с использованием калибровочной проволоки Plastigage положите отрезок проволоки на шатунную шейку коленчатого вала, смажьте шатунные подшипники моторным маслом и установите шатун на шейку коленчатого вала.

23. Затяните болты крепления крышки моментом 25 Н·м и последовательно доверните болты сначала на 30°, а затем на 15°. При этом нельзя поворачивать шатун относительно коленчатого вала (если измерения проводятся на снятом валу) или вращать коленчатый вал (если вал установлен в двигатель).

24. Снимите крышку шатуна и сравните ширину деформированной проволоки с делениями шкалы. Величине каждого деления шкалы соответствует определенный зазор в подшипнике.

Если фактический зазор меньше предельно допустимого, можно снова использовать вкладыши, которые были установлены.

Если зазор больше предельно допустимого, можно заменить вкладыши на этих шейках новыми номинальной толщины, подходящего класса.

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера, замените вкладыши ремонтными (увеличенной толщины).

Шейки шлифуют, помимо наличия общего износа, если на них есть забоины и риски или если овальность и конусность составляют более 0,005 мм.

25. Измерьте микрометром толщину коренных вкладышей (табл. 4).

Табл. 4. Параметры коренных вкладышей двигателя A16 XER

| Размер вкладыша | Толщина, мм | Цветная маркировка | Код |

| 1, 2, 4 и 5-й подшипники | |||

| Номинальный | 1,987–1,9931,993–1,999 | КоричневаяЗеленая | 256 N257 N |

| 1-й ремонтный | 2,112–2,1182,118–2,124 | Коричневая/синяяЗеленая/синяя | 258 A259 A |

| 2-й ремонтный | 2,237–2,2432,243–2,249 | Коричневая/белаяЗеленая/белая | 260 B261 B |

| 3-й подшипник | |||

| Номинальный | 1,987–1,9931,993–1,999 | КоричневаяЗеленая | 859 N860 N |

| 1-й ремонтный | 2,112–2,1182,118–2,124 | Коричневая/синяяЗеленая/синяя | 861 A862 A |

| 2-й ремонтный | 2,237–2,2432,243–2,249 | Коричневая/белаяЗеленая/белая | 863 B864 B |

26. Измерьте микрометром диаметр Dн коренных шеек коленчатого вала (табл. 5). Фактический зазор между вкладышами коренных подшипников и коренными шейками коленчатого вала определяется по методикам, изложенным для шатунных вкладышей. Допустимый зазор коренного подшипника коленчатого вала составляет 0,005–0,059 мм.

Табл. 5. Диаметры коренных шеек коленчатого вала двигателя A16 XER

| Размер шейки | Диаметр, мм | Цветная маркировка |

| Номинальный | 54,980–54,997 | Коричневая, зеленая |

| 1-й ремонтный | 54,730–54,747 | Коричневая, зеленая |

| 2-й ремонтный | 54,482–54,495 | Коричневая, зеленая |

Если фактический расчетный зазор меньше предельно допустимого, можно снова использовать вкладыши, которые были установлены.

Если зазор больше предельно допустимого, можно заменить вкладыши на этих шейках новыми номинальной толщины, подходящего класса.

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера, замените вкладыши ремонтными (увеличенной толщины).

ПРЕДУПРЕЖДЕНИЕ

При перешлифовке шатунных и коренных шеек коленчатого вала на ремонтный размер необходимо поставить на первой щеке коленчатого вала соответствующее клеймо, например «Ш 0,25» и «К 0,25» соответственно.

opelastraj.ru

Дефектовка двигателя - Ремонт двигателя

После разборки тщательно очистите, промойте и просушите все детали.

1. Очистите головку поршня от нагара. Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень. Прочистите канавки под поршневые кольца. Это удобно делать обломком старого кольца.

2. Прочистите отверстия для стока масла подходящим куском проволоки.

3. Проверьте зазоры между кольцами и канавками на поршне.

Номинальный зазор, мм:

верхнее компрессионное кольцо 1 – 0,04–0,075;

нижнее компрессионное кольцо 2 – 0,03–0,065;

маслосъемное кольцо 3 – 0,02–0,055;

предельно допустимый зазор для всех колец – 0,15.

4. Наиболее точно зазоры можно определить промером колец и канавок на поршне. Для этого замерьте микрометром толщину колец в нескольких местах по окружности, затем...

5. ...с помощью набора щупов измерьте ширину канавок также в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки). Если хотя бы один из зазоров превышает предельно допустимый, замените поршень с кольцами.

6. Измерьте зазоры в замках колец, вставив кольцо в специальную оправку. При отсутствии оправки вставьте кольцо в цилиндр (в котором оно работало), продвиньте поршнем как оправкой кольцо в цилиндр, чтобы оно установилось в цилиндре ровно, без перекосов и...

7. ...щупом измерьте зазор в замке кольца. Номинальный зазор должен быть 0,25–0,45 мм, предельно допустимый (в результате износа) – 1,0 мм. Если зазор превышает предельно допустимый, замените кольцо.

4.13. Места измерения цилиндра

8. Если зазор меньше 0,25 мм, аккуратно сточите надфилем торцы кольца.

9. Проверьте зазоры между поршнями и цилиндрами. Зазор определяется как разность между замеренными диаметрами поршня и цилиндра. Номинальный зазор равен 0,025–0,045 мм, предельно допустимый – 0,15 мм. Если зазор не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному. Если зазор превышает 0,15 мм, расточите цилиндры и установите поршни соответствующего ремонтного размера. Измерьте диаметр поршня на расстоянии 55 мм от его днища в плоскости, перпендикулярной поршневому пальцу.

10. Затем измерьте диаметры цилиндра в двух перпендикулярных плоскостях (см. рис. 4.13.) (вдоль В и поперек А блока цилиндров) и в четырех поясах (1, 2, 3 и 4). Для этого необходим специальный прибор – нутромер.

11. При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по классу и одной группы по массе, а также поршневые пальцы к поршням по классу и шатуны по массе. Для подбора поршней к цилиндрам вычислите зазор между ними.

Для удобства подбора поршней к цилиндрам их в зависимости от диаметров делят на пять классов: A, B, C, D, E (табл. 4.1).

В запасные части поставляются поршни номинального размера трех классов: A, C, E и двух ремонтных размеров. Первый ремонтный – увеличенный на 0,4 мм, второй – на 0,8 мм.

По массе поршни разбиты на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. На двигателе должны устанавливаться поршни одной группы.

Для поршней ремонтных размеров в запчасти поставляются кольца ремонтных размеров, увеличенных на 0,4 и 0,8 мм. На кольцах первого ремонтного размера выбито число «40», второго – «80».

Таблица 4.1 Номинальные размеры цилиндров и поршней

vaz-omg.ru

Дефектовка деталей двигателя

Вам потребуются: переносная лампа, ассортимент плоских щупов, линейка, штангенциркуль, нутромер, микрометр, шабер.

Со временем разборки тщательно вымойте детали керосином, продуйте равным образом просушите их сжатым воздухом (преимущественно масляные каналы деталей).

1. Осмотрите блок, преимущественно внимательно опоры коленчатого вала. Трещины на любых местах блока никак не допускаются.

| Выигрышный Дом Коль скоро есть недоверие для наличие трещин в течение блоке (попадание охлаждающей жидкости на картер иначе масла в течение охлаждающую раствор), продиагностируйте герметичность блока для специальном стенде. Проверку проводите на ремонтных мастерских, располагающих соответствующим оборудованием. |

| Пригодный Общество Быть осмотре цилиндров рекомендуем осиять зеркала цилиндров переносной лампой — да дефекты видны гораздо лучше. |

| Хвастовство. 5.11. Тактика измерения цилиндров: А – пояс наибольшего износа; Б – зона измерения затем растачивания равным образом хонингования; В течение – пояс наименьшего износа |

3. Определите нутромером фактические диаметры цилиндров. Диаметр цилиндра измеряйте в течение трех поясах (хвастовство. 5.11). В течение каждом поясе диаметр измеряют на двух взаимно перпендикулярных направлениях (продольном да поперечном). На зоне над поясом А (для расстоянии 5 мм через плоскости разъема начиная с головкой блока) цилиндры действительно никак не изнашиваются. За разнице размеров в течение этой зоне равно на остальных поясах позволительно рассматривать относительный износе цилиндров. Номинальный величина цилиндра 76,495–76,505 мм, овальность да конусность никак не должны превосходить 0,0065 мм. Коль скоро максимальное разум износа больше 0,15 мм сиречь овальность превышает указанное важность, расточите цилиндры впредь до ближайшего ремонтного размера поршней (увеличенного в 0,25 сиречь 0,50 мм), оставив припуск 0,03 мм в диаметр перед хонингование. После отхонингуйте цилиндры, выдерживая таковой диаметр, с намерением присутствие установке выбранного ремонтного поршня расчетный зазор меж ним равным образом цилиндром был 0,03 мм. Дефектовку, расточку да хонингование блока проводите на мастерских, располагающих специальным оборудованием.

4. Обследуйте отклонение через плоскостности поверхности разъема блока начиная с головкой блока цилиндров. Приложите штангенциркуль (иначе линейку) для плоскости: – на середине блока; – на поперечном да продольном направлениях; – до диагоналям плоскости. В течение каждом положении плоским щупом определите зазор меж штангенциркулем да плоскостью. Это равно довольно отклонение через плоскостности. Коль скоро отклонение превышает 0,1 мм, подмените блок.

5. Очистите через нагара дно поршня шабером (не возбраняется изготовить с старого напильника).

6. Очистите через нагара канавки перед поршневые кольца старым кольцом, вставив его на канавку наружной стороной также перекатывая до канавке.

7. Осмотрите поршни, шатуны, крышки: в них никак не должно иметь трещин.

| 8. Осмотрите вкладыши: когда в рабочей поверхности обнаружите риски, задиры также отслоения антифрикционного слоя, смените вкладыши новыми. Все шатунные вкладыши одинаковы да взаимозаменяемы. | 9. Измерьте диаметр поршней в течение плоскости, перпендикулярной оси поршневого пальца, для расстоянии 19 мм с кромки юбки. Диаметр поршня номинального размера 76,465–76,475 мм, диаметры ремонтных поршней увеличены для 0,25 да 0,50 мм. До результатам измерений определите зазор меж поршнем равно цилиндром, присутствие необходимости подберите новые поршни для цилиндрам. Расчетный зазор меж поршнем равно цилиндром (чтобы новых деталей) составляет 0,03 мм. Его определяют промером цилиндров равным образом поршней да обеспечивают установкой поршней номинального сиречь ремонтных размеров. Максимально предполагать зазор (около износе деталей) 0,15 мм. Буде около двигателя, бывшего на эксплуатации, зазор превышает 0,15 мм, долженствовать подвернуть поршни номинального размера для цилиндрам сиречь определить поршни ремонтного размера начиная с расточкой равно хонингованием цилиндров: зазор должен употреблять максимально приближен для расчетному. |

| Полезный Собрание В видах того в надежде определить перстень лишенный чего перекоса, продвиньте перстень вглубь цилиндра поршнем. |

Зазор должен соединять 0,3 мм на обоих компрессионных колец да 0,4–1,4 мм ради маслосъемного кольца. Коли зазор бедный, спилите стыковые поверхности кольца. Коль зазор превышает предполагать, подмените перстень.

12. Все поршни номинального равно ремонтного размеров изготовлены от высокой степенью точности да отнюдь не требуют предварительной сортировки равным образом подбора сообразно массе. Быть необходимости дозволительный определить в течение отдельные цилиндры бывшие в течение употреблении поршни, коли они на хорошем состоянии. Балансировка двигателя на этом случае никак не нарушится.

13. Измерьте нутромером тайный диаметр Dв посадочного места шатуна на сборе почти крышкой.

| Замечание Предварительно измерением затяните шатунные болты номинальным моментом. |

14. Измерьте штангенциркулем толщину Т шатунных вкладышей.

15. Измерьте микрометром диаметр Dн шатунных шеек.

16. Рассчитайте зазор z меж шатунными вкладышами также шейками коленчатого вала за формуле z = Dв-2T-Dн. Номинальный расчетный зазор составляет 0,019–0,070 мм. Коль скоро фактический расчетный зазор меньше предельного, позволительно опять извлекать вкладыши, которые были установлены. Коли зазор больше предельного, подмените вкладыши для этих шейках новыми (номинальной толщины). Коль скоро шейки коленчатого вала изношены да перешлифованы прежде ремонтного размера, уменьшенного для 0,25 мм, смените вкладыши ремонтными (увеличенной толщины). Шейки шлифуют не считая наличия общего износа, коль скоро в них есть забоины равно риски иначе овальность составляет более 0,004 мм, а конусность — более 0,005 мм.

| ПРЕДУПРЕЖДЕНИЯ Быть перешлифовке шатунных шеек коленчатого вала в ремонтный величина в первой щеке коленчатого вала нуждаться поставить соответствующее знак, положить «Ш0,25». Коленчатые валы, галтели шеек которых выполнены методом накатки, перешлифовке отнюдь не подлежат равным образом присутствие износе шеек должны находиться заменены. |

| Предупреждение Запрещается жить какие-либо подгоночные операции для вкладышах. |

| 18. Осмотрите коленчатый опт. Трещины никак не допускаются. В поверхностях, сопрягаемых из рабочими кромками сальников, никак не должно лежать царапин, забоин, рисок. Присутствие обнаружении их перемените опт. | 19. Измерьте микрометром мнимый диаметр Dн коренных шеек. Фактический зазор меж вкладышами коренных подшипников равным образом коренными шейками коленчатого вала определяют за методике, изложенной с целью шатунных вкладышей. Номинальный расчетный зазор составляет 0,005 мм. Коль скоро фактический расчетный зазор меньше предельного, не запрещается еще раз пользоваться вкладыши, которые были установлены. Ежели зазор больше предельного, подмените в этих шейках вкладыши новыми (номинальной толщины). |

| ПРЕДУПРЕЖДЕНИЯ Присутствие перешлифовке коренных шеек коленчатого вала в ремонтный величина в первой щеке коленчатого вала долженствовать становить соответствующее знак, принять «К0,25». Коленчатые валы, галтели шеек которых выполнены методом накатки, перешлифовке отнюдь не подлежат равным образом около износе шеек должны содержание заменены. |

20. Осмотрите параллельность упорных буртиков средней коренник шейки: ежели они непараллельны, коленчатый волна погнут равным образом должен находиться заменен.

21. Промойте каналы коленчатого вала, в пользу кого чего залейте на радиальные каналы растворитель, до заглушив их почти одной стороны деревянными пробками. Выдержите никак не меньше 20 мин да промойте каналы бензином, впрыскивая его резиновой грушей. Деревянные заглушки уберите со временем промывки соединительных каналов. Около необходимости повторяйте промывку по вытекания чистого бензина.

22. Очистите поверхности поршневых пальцев с лаковых отложений, прежде размягчив их в течение растворителе. Осмотрите пальцы. Коль для них обнаружены трещины, высший износ на месте контакта от бобышками поршня равно следы с проворачивания на верхней головке шатуна, подмените пальцы.

| Замечание Поршневые пальцы равно отверстия на бобышках поршней изготовлены начиная с непомерный точностью. Следовательно поршневые пальцы изготавливают номинальным диаметром 17,990–17,995 мм, обеспечивающим зазор 0,01–0,02 мм меж ними равно отверстиями в течение бобышках поршня. |

| Полезный Заседание Присутствие наличии нового комплекта запасных частей отнюдь не используйте выпрессованные поршневые пальцы повторно. |

daewoo-doc.ru