Дефектовка гбц

ДЕФЕКТОВКА ГБЦ. Головка блока цилиндров ВАЗ.

Дефектовка головки блока цилиндров

Перед тем как преступить к ремонту головки блока цилиндров, необходимо произвести дефектовку гбц.

- Для этого вам потребуется следующий инструмент:

- 1. микрометр

- 2. штангенциркуль

- 3. линейка

Для более тщательного и точного замера износа деталей, рекомендуется предварительно размочить нагар керосином!

Удалите нагар из камер сгорания. Проведите тщательную дефектовку гбц, если у вас возникли подозрения, что есть трещины, в головке (попадание охлаждающей жидкости в масло, или наоборот масло в охлаждаюшею жидкость, возможно так же выход газов горения из радиатора!) проверьте герметичность головки блока цилиндров, на специальном стенде.

2)проверьте сёдла клапанов, на их рабочих фасках не должны присутствовать раковин карозии следов износа. Мелкие риски царапины и пр. незначительные повреждения можно удалить с помощью притирки клапанов. Если же повреждения более значительны, то их устраняют с помощью шлифовки. Для начала шлифуют фаску под углом 20°, А после этого фаску под углом 45°.

Далее следует притереть клапаны, после чего очистить и продуть сжатым воздухом, чтобы в каналах и камерах сгорания не оставалось частиц абразива. Внимательно осмотрите клапана, предварительно удалив с них нагар.

Надо добавить, что дефектовка головки блока цилиндров процесс достаточно трудоёмкий, и требует внимания. Потому как если вы упустите, казалось бы, незначительную мелочь, впоследствии вам выльется в дополнительные траты. Не допускаются трещины на тарелке клапана и деформация стержня, если дефекты обнаружены, клапан требует замены! После шлифовки толщина цилиндрической части тарелки не должна быть меньше 0,5мм, а угол фаски относительно плоскости тарелки равен 45°30'±5',более того должен сохранится слой сплава, нанесенный на фаску, у выпускного клапана.

Следует измерить у всех клапанов диаметр стержней, который должен быть 7,985-8,000мм.

При помощи расчёта определите зазор между втулками и стержнями клапанов, предварительно Замерив, диаметр отверстия в направляющих втулках.Диаметр определяется калибром, (непроходной/проходной).

Зазор для новых втулок и клапанов:Для впускных 0,022-0,055мм;Для выпускных 0,029-0,062ммПри износе максимально допустимый зазор-0,15мм.

Так как головка подверглась разборке, замените маслосъёмные колпачки, независимо от их состояния.

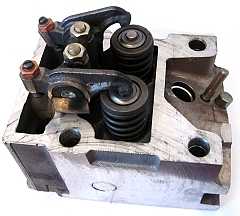

Не допускаются риски и задиры на сферическом конце регулировочного болта, поверхностях соприкасаемых со стержнем клапана, кулачком распределительного вала.Если повреждения выявлены замените рычаги.Проверьте на предмет деформации и повреждение резьбы, регулировачные болты и их втулки.

Так же не допускаются трешены на пружинах рычагов, далее визуально или с помощью линейки определите размер “A”, который должен соответствовать в сободном состоянии-35мм,Под нагрузкой 43мм.Пружины не соответствующие требованиям требуют замены!

Не допускаются трещины и снижение упругости на пружинах клапанов.Если возможно рекомендуется определить упругость клапанов по их деформации под нагрузкой.Для наружной пружины- высота без нагрузки50мм,Под нагрузкой 33,7мм- 24ммДля внутр пружины –без нагрузки 39,2ммПод нагрузкой 29.7-20мм.

Далее тщательному осмотру должен быть подвергнут и распредвал Так как на рабочих поверхностях шеек возможны забои, задиры, царапины, наволакивания алюминия от корпуса подшипников. На распредвале, не допускаются износ кулачков в виде огранки, износом свыше0,5мм.

Микрометром измерьте диаметры опорных шеек распредвала,Счёт ведётся от передней шейки:1-45,915-45,931 мм2-45,615- 45,631 мм3-45,315-45,331 мм4-45,015- 45,031мм5-43,415-43,431 мм

На корпусе и рабочих поверхностях подшипников распредвала не допускаются- трешены, риски, царапины, черезмерный износ.Внутриние диаметры корпуса опор распредвала должны составлять(Счёт ведётся от передней опоры-)1- 46,000-46,025мм2- 45,700- 45,725мм3- 45,400-45,425мм4- 45,100- 45,125мм5- 43,500-43,525ммКорпус требует замены , если зазор между опорами и шейками вала превышает 0,2мм

doctorvaz.ru

Ремонт головки блока цилиндров (ГБЦ)

После того как ваш автомобиль пробежал 200 — 300 тысяч километров, ему необходимо произвести ремонт головки блока цилиндров (ГБЦ) – о том, что такое ГБЦ читаем здесь, для замены старых изношенных деталей новыми комплектующими. Как известно, ГБЦ является одним из основных элементов вашего автомобиля. Его ремонт – это очень тяжелый, трудоемкий процесс, в котором необходимо соблюдать технологию разборки (сборки) до мелочей. О них и поговорим.

Дефекты ГБЦ, неподлежащие ремонту.

К сожалению, не все дефекты, возникшие при эксплуатации головки блока цилиндров, возможно отремонтировать. Давайте рассмотрим подобные поломки:

- если ваш блок сделан из чугуна, то могут возникнуть трещины в седле гнезда клапана, в данном случае стенки этого узла не более двух миллиметров, а значит, добиться герметичности невозможно;

- трещины, возникшие во впускном либо выпускном канале головки, также отремонтировать нельзя из-за невозможности подачи в данные места инструмента;

- глубокие трещины, которые скрываются с поверхности головки в форкамеру.

В случае обнаружения вышеперечисленных дефектов, ремонт невозможен, необходимо произвести замену всего узла.

Способы выявления дефектов ГБЦ.

В большинстве случае дефекты можно определить визуально, зачастую не пользуясь помощью центров диагностики. Для этого всего лишь следует осмотреть узел на наличие трещин либо прогаров. А в случае необходимости быстрой и точной диагностики можно воспользоваться следующими несложными способами.

- Для чугунных двигателей применяется порошково-магнитная дефектоскопия. Ее суть заключается в креплении магнитов со всех сторон ГБЦ и насыпании железного порошка на всю поверхность головки. Под действием магнитов порошок расположится в различных поврежденных местах (раковинах, трещинах и т.д.) и сделает их заметнее.

- Для обнаружения раковин на алюминиевых и чугунных ГБЦ можно использовать способ красящей жидкости. Для этого необходимо нанести красящую жидкость на очищенную поверхность ГБЦ и после пяти минут ожидания удалить излишки краски. Если имеются трещины, они станут явно видны.

- Наиболее быстрый способ – способ вакуум тестера. Он выявляет наличие трещин, но не помогает обнаружить их конкретное место.

- Крайний способ – способ проверки давлением. Он необходим для проверки наличия трещин в системах смазки и охлаждения головки блока цилиндров. Для его осуществления необходимо в сосуд с горячей водой погрузить герметично закрытую ГБЦ, после чего в систему смазки и охлаждения подать сжатый воздух и по появлению пузырей воздуха определить трещины.

Порядок разборки головки блока цилиндров.

Прежде, чем начать разборку ГБЦ, необходимо снять все имеющееся на головке электрооборудование, навесные датчики, а также отсоединить ее от всех держателей. В случае если двигатель дизельный следует также произвести демонтаж электромагнитных форсунок (при их наличии).

Кроме того перед снятием головки нужно обеспечить ее необходимыми метками, которые понадобятся для настройки механизма газораспределения. После проделанной работы можно приступить к поэтапной разборке:

- открутить болты крепления крышки ГБЦ в строгой последовательности, которая будет применяться при ее монтаже;

- снять головку блока цилиндров;

- слегка поворачивая крышки подшипников распредвала, обозначить их позиции (необходимо для удобства сборки) и снять;

- после снятия крышки вынимайте подшипники и распределительный вал;

- в случае необходимости дальнейшего использования толкателя и гидрокомпенсатора, перед их снятием необходимо пометить рабочие места каждого из них;

- снять толкатель и гидрокомпенсатор;

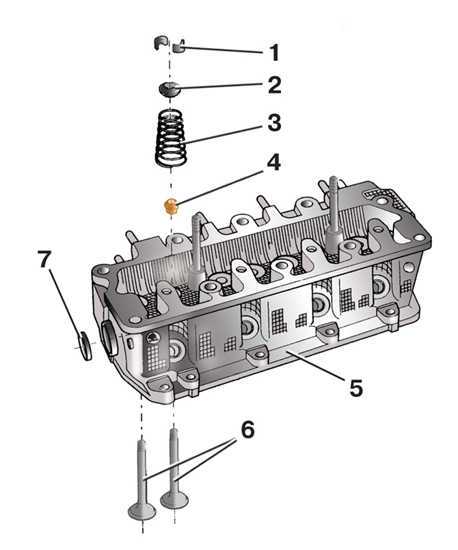

- вытянуть тарелки пружины, сами пружины и сухари, для этого необходимо пружины клапанов сжать специальным приспособлением, демонтированные детали уложить по ходу снятия;

- в случае наличия маслоотражательных колпачков на стержнях клапанов их также необходимо снять;

- перевернув головку нужно снять клапана, наметив все места, на которых они находились.

Обязательно сохраните все снятые детали, подлежащие замене, пока не сравните точные размеры их новых аналогов. После разборки проведите очистку ГБЦ. Для этого можно использовать метод холодной или горячей промывки, очистку при помощи ультразвука, пескоструйную обработку. Проще всего произвести мойку, используя специальные моющие средства (при этом обратите внимание, чтобы они не содержали химические элементы, которые могут повредить деталям).

После проведения очистки и ремонта головки блока цилиндров, собирать ГБЦ необходимо в обратной последовательности. Кстати вот статья о замене прокладки головки блока цилиндров.

Видео по ремонту ГБЦ

Рекомендую прочитать:

autoepoch.ru

Дефектовка ГБЦ ВАЗ | AVTOMOTIV-TOMIX

Для дефектовки деталей головки блока цилиндров вам потребуются: микрометр, штангенциркуль, линейка. 1. Очистите нагар на камерах сгорания.Предварительно размочите нагар керосином. Возможна механическая очистка нагара. Если двигатель работал на этилированном бензине, соблюдайте осторожность — избегайте вдыхать пыль, образующуюся при чистке камер сгорания. Для предотвращения образования пыли периодически смачивайте нагар керосином.

2. Осмотрите головку блока цилиндров. Если есть подозрение на наличие трещин в головке блока цилиндров (особенно, когда попадала охлаждающая жидкость в картер или масло в охлаждающую жидкость), проверьте герметичность головки блока на специальном стенде (в ремонтных мастерских, располагающих соответствующим оборудованием).

3. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п. Седла клапанов можно заменить в специализированной автомастерской. Незначительные повреждения (мелкие риски, царапины и пр.) можно вывести притиркой клапанов 4. Более значительные дефекты седел клапанов устраняют шлифовкой. Седла клапанов рекомендуется шлифовать в специализированной автомастерской, так как для этого требуется специальный инструмент и оборудование. После шлифовки необходимо притереть клапана. 5. Удалите нагар с клапанов и осмотрите их. Деформация стержня клапана и трещины на его тарелке не допускаются. При наличии повреждений замените клапан. Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска. Допускается шлифование рабочей фаски клапанов (в ремонтных автомастерских, располагающих соответствующим оборудованием). После шлифования угол фаски относительно плоскости тарелки должен быть 45°30’±5′, а толщина цилиндрической части тарелки должна быть не менее 0,5 мм. Кроме того, у выпускного клапана должен сохраниться слой сплава, нанесенный на фаску.

6. Измерьте диаметры стержней клапанов. Диаметр стержня всех клапанов должен быть 7,985-8,000 мм.

7. Измерьте диаметр отверстия в направляющих втулках, определите расчетом зазор между стержнями клапанов и втулками. Внутренний диаметр втулок должен быть: — для впускных клапанов 8,022-8,040 мм; — для выпускных клапанов 8,029-8,047 мм. Допускается определять диаметр калибром (проходной/ непроходной), как показано. Монтажный зазор для новых втулок и клапанов: — для впускных клапанов 0,022-0,055 мм; — для выпускных клапанов 0,029-0,062 мм. Максимально допустимый зазор (при износе) — 0,15 мм. 8. Маслосъемные колпачки замените независимо от их состояния. 9. Осмотрите рычаги клапанов. На поверхностях, сопрягающихся со стержнем клапана, кулачком распредвала и со сферическим концом регулировочного болта, задиры и риски не допускаются. При наличии повреждений замените рычаги. 10. Осмотрите регулировочные болты и их втулки. Деформация, повреждения деталей и их резьбы не допускаются. При необходимости замените болты и втулки.11. Осмотрите пружины рычагов. Определите размер А. Трещины не допускаются.Размер А измеряйте по кратчайшему расстоянию между концами пружины. Он должен быть:— в свободном состоянии — 35 мм;— под нагрузкой 51-73,5 Н (5,27,5 кгс) — 43 мм.При необходимости замените пружины рычагов.12. Осмотрите пружины клапанов. Трещины и снижение упругости пружин не допускаются. При необходимости замените пружины клапанов.При возможности определите упругость пружин по их деформации под нагрузкой. Согласно техническим требованиямдля наружной пружины:— высота в свободном состоянии 50 мм;— высота под нагрузкой (283,39±14,7) Н или (28,9±1,5) кгс — 33,7 мм;— высота под нагрузкой (452,0б±22,55) Н или (4б,1±2,3) кгс — 24 мм;для внутренней пружины:— высота в свободном состоянии 39,2 мм;— высота под нагрузкой (136,30±+6,86) Н или (13,9±0,7) кгс — 29,7 мм;— высота под нагрузкой (275,55±13,73) Н или (28,1±1,4) кгс — 20 мм.13. Прокладку головки блока цилиндров всегда заменяйте новой, так как снятая с двигателя даже внешне неповрежденная прокладка может оказаться сильно обжатой и не обеспечит герметичности уплотнения.

14. Осмотрите распредвал. На рабочих поверхностях шеек не допускаются задиры, забоины, царапины, наволакивание алюминия от корпуса подшипников. На рабочих поверхностях кулачков не допускается износ свыше 0,5 мм, а также задиры и износ кулачков в виде огранки. Распредвал с обнаруженными дефектами замените.С 1985 г. распределительные валы для автомобилей ВАЗ изготовляют по измененной технологии — для повышения износостойкости рабочие поверхности кулачков отбеливают. Отличить такие распредвалы можно по шестигранному пояску, расположенному между 3-м и 4-м кулачками (считая от передней шейки 1).

15. Измерьте диаметры опорных шеек распредвала. Они должны быть (считая от передней шейки):1 — 45,915-45,931 мм;2 — 45,615-45,631 мм;3 — 45,315-45,331 мм;4 — 45,015-45,031 мм;5 — 43,415-43,431 мм. 16. Осмотрите корпус подшипников распредвала. Трещины на корпусе не допускаются. На рабочих поверхностях опор под шейки не допускаются риски, царапины, задиры, чрезмерный износ.17. Измерьте внутренние диаметры опор корпуса распредвала. Они должны составлять (считая от передней опоры):1 — 46,000-46,025 мм;2 — 45,700-45,725 мм;3 — 45,400-45,425 мм;4 — 45,100-45,125 мм;5 — 43,500-43,525 мм.Если зазоры между шейками вала (см. операцию 16) и опорами превышают 0,2 мм (предельный износ), замените корпус.

www.avtomotiv-tomix.ru

Ремонт головки блока цилиндров. Дефектовка ГБЦ.

Головка блока цилиндров такая же важная и не отъемлимая часть двигателя внутреннего сгорания как и остальные. Также как весь кривошипно-шатунный механизм ДВС расположен и работает в блоке цилиндров, головка блока цилиндров служит плацдармом для ГРМ. В ГБЦ также проходят масляные магистрали для смазки элементов газораспределительного механизма которые находятся в головке цилиндров (клапаны, коромысла, распредвал). Каналы для поступления топливно-воздушной смеси и вывода отработавших газов, а также магистрали системы охлаждения.

Головка блока цилиндров такая же важная и не отъемлимая часть двигателя внутреннего сгорания как и остальные. Также как весь кривошипно-шатунный механизм ДВС расположен и работает в блоке цилиндров, головка блока цилиндров служит плацдармом для ГРМ. В ГБЦ также проходят масляные магистрали для смазки элементов газораспределительного механизма которые находятся в головке цилиндров (клапаны, коромысла, распредвал). Каналы для поступления топливно-воздушной смеси и вывода отработавших газов, а также магистрали системы охлаждения.

Основными причинами выхода головок цилиндров из строя являются исчерпание рабочего ресурса и более распространенная причина - перегрев. Если головка вышла из строя по причине долгого срока службы, то тут два решения: либо реанимировать ее, заменив все изношенные запчасти, либо не мучиться и приобрести новую или подобрать б\у поцелее. Второй вариант быстрее, надежней, а иногда и дешевле.

Если же головка перегрета, то здесь необходимо проверить плоскость ГБЦ. Очень часто при перегреве двигателя головка блока цилиндров искривляется (почти 80% случаев у двигателей российских и советских марок). Ставить головку с искривленной плоскостью нельзя, потому что она просто не зажмет прокладку ГБЦ, из под нее будут постоянно бежать вода и масло, а если не сразу, то со временем прокладку пробьют выхлопные газы и будут вылетать не в выхлопной коллектор, а под капот. Чтобы такого не случилось, при ремонте необходимо убедиться в качестве плоскости ГБЦ (то же самое необходимо сделать при покупке бэушной ГБЦ). Вот еще пример последствий перегрева ГБЦ:  двигатель КАМАЗ, восьми-цилиндровый V образный двигатель с отдельной алюминиевой головкой на каждый цилиндр. Практически всегда после перегрева на одной или двух головках вылетает клапанное гнездо (седло), после чего появляется звонкий стук в верхней части двигателя. В этом случае двигатель может просто заглохнуть и заклинить (если повезет), а может продолжить тарабанить дальше, разбивая поршень ушатывая гильзу пока не дотарабаница до тех пор что заглохнет сам, или водитель не додумается что что то не так... В этом случае необходимо будет менять ГБЦ (восстановлению не подлежит), поршень, а возможно еще и гильзу, при том что ГБЦ двигателя КАМАЗ стоит от 3900руб., и пара поршень гильза от 2500руб. Есть еще одна проблема при перегреве ГБЦ, больше свойственная дизельным двигателям - это возникновение трещин или микротрещин на плоскости головки между клапанами, или между клапанным гнездом и отверстием для форсунки, как на фото. Часто трещины не удается обнаружить на глаз, поэтому, при осмотре головки, внимательно проверьте эти места, очистите их от нагара проведите ногтем большого пальца по окружности места посадки клапанного гнезда, если есть трещина, то ваш ноготь будет за нее цепляться. Еще один признак наличия микротрещин в ГБЦ можно увидеть при заведенном двигателе. Для этого нужно открыть крышку радиатора, если там увидите стабильно проскакивающие пузырьки воздуха, значит в ГБЦ есть трещина. Воздух, находящийся в камере сгорания в момент такта сжатия под огромным давлением продавливается через трещину в систему охлаждения и пузырьками выходит в радиатор. На первый взгляд ничего страшного, но если в систему будет проходить слишком много газов, то это отрицательно скажется на процессе охлаждения, т.е., двигатель будет греться.

двигатель КАМАЗ, восьми-цилиндровый V образный двигатель с отдельной алюминиевой головкой на каждый цилиндр. Практически всегда после перегрева на одной или двух головках вылетает клапанное гнездо (седло), после чего появляется звонкий стук в верхней части двигателя. В этом случае двигатель может просто заглохнуть и заклинить (если повезет), а может продолжить тарабанить дальше, разбивая поршень ушатывая гильзу пока не дотарабаница до тех пор что заглохнет сам, или водитель не додумается что что то не так... В этом случае необходимо будет менять ГБЦ (восстановлению не подлежит), поршень, а возможно еще и гильзу, при том что ГБЦ двигателя КАМАЗ стоит от 3900руб., и пара поршень гильза от 2500руб. Есть еще одна проблема при перегреве ГБЦ, больше свойственная дизельным двигателям - это возникновение трещин или микротрещин на плоскости головки между клапанами, или между клапанным гнездом и отверстием для форсунки, как на фото. Часто трещины не удается обнаружить на глаз, поэтому, при осмотре головки, внимательно проверьте эти места, очистите их от нагара проведите ногтем большого пальца по окружности места посадки клапанного гнезда, если есть трещина, то ваш ноготь будет за нее цепляться. Еще один признак наличия микротрещин в ГБЦ можно увидеть при заведенном двигателе. Для этого нужно открыть крышку радиатора, если там увидите стабильно проскакивающие пузырьки воздуха, значит в ГБЦ есть трещина. Воздух, находящийся в камере сгорания в момент такта сжатия под огромным давлением продавливается через трещину в систему охлаждения и пузырьками выходит в радиатор. На первый взгляд ничего страшного, но если в систему будет проходить слишком много газов, то это отрицательно скажется на процессе охлаждения, т.е., двигатель будет греться. Также если двигатель будет некоторое время стоять, то охлаждающая жидкость будет капать в цилиндр, вызывая коррозию стенок гильзы, а затем тосол попадет в поддон, где смешается с моторным маслом. Еще стоит обратить внимание на состояние магистралей охлаждающей системы, особенно если в радиаторе вода, а не тосол или антифриз. Жесткая вода взаимодействует с чугуном и алюминием, постепенно размывая металл до дыр. Если есть видимые серьезные дефекты в охлаждающей системе ГБЦ, то лучше заменить головку. Также необходимо проверить состояние направляющих клапанных втулок. Для этого берем не рассухаренный еще клапан за пружину, и пробуем шатать его из стороны в сторону. Если клапан во втулке не болтается, то еще походит,если же есть серьезный люфт, то их лучше заменить. А если по хорошему выработку нужно измерять с помощью щупа и микрометра. Проверить обязательно состояние клапанов на износ. Об износе клапана можно судить по выработке на стержне клапана в тех местах, которые работают во втулке. При наличии износа будут ощущаться резкие переходы на стержне клапана. Также выработка клапана определяется по состоянию краев, закрывающих клапанное отверстие. У сильно изношенного клапана в этой области образуется канава по всей окружности рабочей зоны. Изношенные клапана и втулки необходимо заменить, не забыв сделать притирку клапанов.

Также если двигатель будет некоторое время стоять, то охлаждающая жидкость будет капать в цилиндр, вызывая коррозию стенок гильзы, а затем тосол попадет в поддон, где смешается с моторным маслом. Еще стоит обратить внимание на состояние магистралей охлаждающей системы, особенно если в радиаторе вода, а не тосол или антифриз. Жесткая вода взаимодействует с чугуном и алюминием, постепенно размывая металл до дыр. Если есть видимые серьезные дефекты в охлаждающей системе ГБЦ, то лучше заменить головку. Также необходимо проверить состояние направляющих клапанных втулок. Для этого берем не рассухаренный еще клапан за пружину, и пробуем шатать его из стороны в сторону. Если клапан во втулке не болтается, то еще походит,если же есть серьезный люфт, то их лучше заменить. А если по хорошему выработку нужно измерять с помощью щупа и микрометра. Проверить обязательно состояние клапанов на износ. Об износе клапана можно судить по выработке на стержне клапана в тех местах, которые работают во втулке. При наличии износа будут ощущаться резкие переходы на стержне клапана. Также выработка клапана определяется по состоянию краев, закрывающих клапанное отверстие. У сильно изношенного клапана в этой области образуется канава по всей окружности рабочей зоны. Изношенные клапана и втулки необходимо заменить, не забыв сделать притирку клапанов.

yamotorist.ru

Ремонт головки блока цилиндров и газораспределительного механизма

Строительные машины и оборудование, справочник

Категория:

Ремонтирование строительных машин

Ремонт головки блока цилиндров и газораспределительного механизмаОсновные дефекты головок блока цилиндров: трещины или сколы, раковины, риски, царапины, коробление поверхности прилегания головки к блоку цилиндров, изнашивание седел клапанов, изнашивание или срыв резьбы в резьбовых отверстиях, изнашивание отверстий под втулки клапанов, нарушение герметичности головки блока.

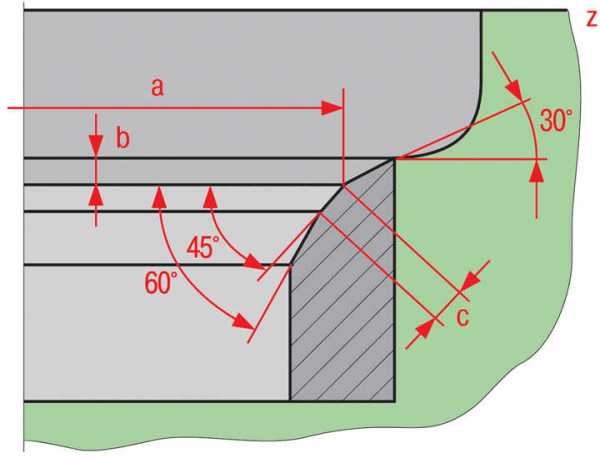

Рис. 1. Восстановление клапанных гнезд фрезерованиема — фрезой черновой — 45°; б — фрезой черновой — 75е; в — фрезой черновой—15°; г — фрезой чистовой — 45°; д — схема образования рабочей фаски гнезда при фрезеровании; В — ширина рабочей фаски

Трещины или сколы заваривают газовой сваркой аце-тиленокислородным, пропанбутаново-кислородным пламенем или аргонодуговой сваркой.

При изнашивании или срыве резьбы в резьбовых отверстиях головки цилиндров ставят ввертыши, спиральные вставки или нарезают резьбу ремонтного размера.

Коробление поверхности прилегания к блоку цилиндров устраняют шлифованием и фрезерованием. Неплоскостность поверхности прилегания после шлифования не должна превышать 0,05 мм по всей длине головки.

Наиболее распространенным дефектом головки цилиндров является износ рабочей фаски клапанных гнезд.

При небольших износах клапанов и гнезд герметичность сопряжения может быть восстановлена притиркой клапанов к гнездам. При больших износах клапанных гнезд их ремонтируют, восстанавливая геометрическую форму, ширину фаски и ее расположение.

Наиболее распространенным способом ремонта гнезд является фрезерование. Для этого применяют набор специальных фрез (зенковок) в количестве четырех штук. Черновой фрезой с углом 45° снимают слой металла до выведения следов износа. При этом ширина фаски увеличивается. Для того чтобы уменьшить ширину фаски, нижнюю часть ее подрезают фрезой с углом 75°, а верхнюю — фрезой с углом 15°, Чистовой фрезой с углом 45° зачищают поверхность фаски и доводят окончательно ее ширину до требуемой величины. Ширина фасок гнезд впускных и выпускных клапанов различна.

Во время фрезерования стержень оправки фрезы должен плотно (с зазором не более 0,05 мм) входить в отверстие отремонтированной направляющей втулки клапана. В последнее время вместо фрез применяют зенковки с твердосплавными пластинками.

После фрезерования гнезд для обеспечения плотного прилегания к ним клапанов при сборке головки требуется притирка фаски клапана к гнезду. На передовых ремонтных заводах в направляющие втулки вставляются цанговые стержни, и фрезы вращаются на этих неподвижных стержнях, при этом исключается износ направляющих втулок при фрезеровании. Угол заточки чистовых фаз несколько увеличен (на 1°) по сравнению с углом заточки клапана. Это обеспечивает плотное прилегание клапана к гнезду без последующей притирки.

Недостатком ремонта гнезд клапанов фрезерованием является то, что снимается значительный слой металла. В результате этого головки сравнительно быстро выбраковываются.

Вставные стальные гнезда клапанов, плохо поддающиеся фрезерованию, восстанавливают шлифованием. Шлифование фасок клапанных гнезд производят планетарно-шлйфовальными приборами различных марок, наиболее распространены ОПР-1334А, 2447, ЗИЛ X—7270. Частота вращения шлифовального круга 7200 об/мин. На шлифованной поверхности фасок гнезд клапанов не допускаются раковины и риски.

Изношенные клапанные гнезда восстанавливают также наплавкой или установкой колец. При восстановлении клапанных гнёзд наплавкой применяют горячую газовую сварку, используя в качестве присадки чугунные прутки марки А или выбракованные поршневые кольца и флюсы ФСЧ:1, АНП-1, АНП-2. При восстановлении изношенных клапанных гнезд запрессовкой новых колец гнезда растачивают на требуемую глубину с большой точностью. Кольца изготовляют из специального чугуна или стали 45. Для облегчения установки колец и увеличения прочности посадки перед запрессовкой головку блока (блок) рекомендуется нагреть до 380…420°С, а кольца охладить в сухом льде. После запрессовки на кольцах изготавливают фаски под клапаны. Изношенные вставные седла клапанов заменяют ремонтными, изготовленными из специального чугуна. Для выпрессовки колец применяют съемники различных конструкций.

В клапанах изнашиваются фаски, тарелки и стержни по диаметру и торцу. Эти дефекты устраняют шлифованием на специальных станках ОПР-823 (СШК-3) или Р-108. Сначала шлифуют торец стержня, а затем стержень, после чего обрабатывают фаску тарелки до выведения следов износа. Перед шлифованием клапанов проверяют прямолинейность стержней. Проверка проводится индикатором, непрямолинейность стержня допускается до 0,05 мм.

Изношенные стержни клапанов можно шлифовать на уменьшенный размер, восстанавливать осталиванием или хромированием. Овальность и конусность стержня клапана после шлифования не должны превышать 0,02 мм. Из выбракованных клапанов путем проточки и шлифования можно изготовить клапаны меньшего размера для использования в других двигателях.

Изношенные тарелки клапанов можно восстанавливать напеканием металлических порошков. Втулки, изношенные внутри, могут восстанавливаться развертыванием под увеличенный стержень клапана.

По мере работы двигателя пружины клапанов теряют упругость и получают усадку. Контроль упругости клапанных пружин проводят на универсальном приборе для проверки упругости пружин и поршневых колец (см. рис. 93, а). Коромысло прибора выполнено по типу коромысла десятичных весов и имеет две шкалы: килограммовую и граммовую, по которым можно перемещать основной и дополнительный грузы. Выверив прибор установкой грузов на нулевые деления и закрепив каретку по высоте пружины или кольца, их сжимают до определенной длины. Пользуясь весовым коромыслом с гирями, определяют силу упругости сжатой пружины и сравнивают ее с техническими условиями.

Пружины с недостаточной упругостью могут быть восстановлены накаткой роликом или способом термической фиксации. Накатка пружин проводится с помощью приспособления, устанавливаемого в резцедержатель токарного станка. Пружину надевают на валик, установленный в центры станка, и одним концом закрепляют на нем. Накатку пружин клапанов проводят при давлении 2…4 кН, шаг 14…16 мм, частота вращения шпинделя 80… …100 об/мин. Число проходов 2…3.

При восстановлении пружины способом термической фиксации ее растягивают за концы зажимами приспособления до необходимой длины и через нее пропускают электрический ток. После того как пружина нагрелась до 400…450°С (о чем судят по времени нагрева и интенсивному испарению масла на поверхности), ее освобождают из зажимов и охлдждают на воздухе.

Существует способ восстановления упругости пружин термической обработкой. Вначале пружину отжигают при температуре 920 °С, затем надевают на оправку-шаблон, который придает пружине необходимый шаг в длину. Под закалку пружину нагревают вместе с оправкой до температуры 810 °С. Закаляют пружину в масле и отпускают при температуре 310°С. Аналогичной термообработке подвергают новые пружины, изготовляемые навивкой в тисках. Для навивки пружин вручную необходимо иметь металлическую оправку (с отверстием на конце) диаметром на 2…3 мм менее внутреннего диаметра витков требующейся пружины, так как после навивки пружина распускается и увеличивается в диаметре. Свободный конец проволоки вставляется в отверстие оправки, после чего она зажимается в тисках между двумя обрезками дерева твердой породы. Вращая оправку, навивают пружину требуемой длины. Дефектные пружины с трещинами или сломанные заменяют новыми.

Плотность посадки клапанов в их гнездах достигают притиркой. При притирке фаску клапана и гнезда смазывают тонким слоем пасты ГОИ или пасты, состоящей из одной части микропорошка М20…М28 и двух частей масла. Перед притиркой под тарелку устанавливается слабая пружина, которая поднимает клапан на 10…15 мм над плоскостью головки. Притирку выполняют вручную с помощью коловоротов (рис. 2), дрелей, специальных пневматических машин или на притирочном станке М-3. Притирка заключается в попеременном поворачивании клапана в одну сторону на XU оборота и на 73 оборота в другую сторону. При изменении направления вращения и одновременном поднятии коловорота (или дрели) клапан приподнимается подложенной пружиной, при этом вместе с возвратно-вращательным движением его следует постепенно поворачивать в каком-либо одном направлении, Притирку продолжают до тех пор, пока на конических поверхностях тарелки и седла не образуется ровная матовая кольцевая полоска.

Рис. 2. Ручная притирка клапана двигателя коловоротом

Рис. 3. Прибор для проверки качества пртирки клапанов (а) к его использование (б)

Разрывы этой полоски, а также заметное ее углубление на поверхности тарелки не допускаются. Ширина матовой полоски для двигателей различных марок составляет 1…2 мм. Верхняя ее кромка должна отстоять от края цилиндрического пояска не менее чем на 1,5 мм.

Притирка клапанов —трудоемкая и длительная операция. Поэтому на ремонтных предприятиях ее выполняют на притирочных станках в течение 2…3 мин. На станке М-3 можно одновременно притирать до 12 клапанов. Станок имеет 12 шпинделей, которые приводятся в движение от электродвигателя через ряд передаточных механизмов, при этом каждому шпинделю сообщаются возвратно-вращательное и возвратно-поступательное движения, а также угловое смещение, подобно тому, как это делается при ручной притирке.

Качество притирки контролируют с помощью краски или карандаша путем испытания на просачивание керосина или воздуха. В первом случае на фаску клапана и гнезда наносят карандашом метки через 90°. Клапан вставляют в гнездо и, прижимая, повертывают на 1/4 оборота. При удовлетворительной притирке метки должны стереться. Для проверки фасок на краску последнюю наносят на конусную часть калибра и вставляют в седло. Краска должна ложиться на фаску седла непрерывным кольцевым слоем шириной не менее Уз ширины фаски.

Для испытания на просачивание керосина клапан собирают и в окна под клапаны заливают керосин. Притирка считается удовлетворительной, если в течение 3…5 мин керосин не просачивается между притертыми поверхностями.

Плотность прилегания клапанов к гнездам испытывают на просачивание воздуха с помощью прибора, показанного на рис. 3. Если под металлическим стаканом в течение 7г ч давление 0,07 МПа, нагнетаемое грушей, удерживается, то клапан притерт удовлетворительно.

У валика коромысла изнашивается наружная поверхность в сопряжении с втулками. Изношенные валики восстанавливают вибродуговой наплавкой с последующим шлифованием на нормальный диаметр. Валики коромысел могут быть восстановлены и осталиванием с последующим шлифованием или напеканием металлических порошков.

Наиболее частыми дефектами коромысел клапанов являются износ бойков, внутренних поверхностей втулок, ослабление посадки втулок в коромыслах и износ резьбы под регулировочный винт. При незначительном износе бойкоз по высоте их шлифуют вручную на обдирочно-шлифовальном станке, выдерживая требуемый радиус закругления. При износе на глубину 2…3 мм боек наплавляют и шлифуют. Во время шлифования должна быть обеспечена параллельность цилиндрической поверхности бойков относительно оси отверстия под втулку. При износе резьбы в коромысле под регулировочный винт конец коромысла осаживают с боков в горячем состоянии, просверливают по кондуктору отверстие и нарезают резьбу нормального размера. Втулку коромысла с изношенной внутренней поверхностью заменяют.

У толкателей изнашиваются поверхности стержня и тарелки. Стержни толкателей восстанавливают вибродуговой наплавкой, применяя проволоку из высокоуглеродистой стали, или напеканием металлических порошков. После наплавки или напекания стержень толкателя шлифуют на шлифовальном станке. Восстанавливать стержни толкателей хромированием не рекомендуется, так как это приводит к быстрому износу направляющих в блоке. Тарелки толкателей современных двигателей наплавлены тонким слоем отбеленного чугуна, поэтому при их шлифовании снимают очень тонкий слой (до 0,3 мм), необходимый только для выведения следов износа.

При больших износах тарелку наплавляют электродуговой сваркой электродом Т-590 или чугуном с помощью газового пламени. Для того чтобы не произошел отпуск стержня, толкатель при наплавке тарелки погружают в ванну с проточной водой таким образом, чтобы тарелка была над водой. Наплавленные тарелки шлифуют до определенной высоты.

У распределительных валов изнашиваются опорные шейки и кулачки. Возможен также изгиб вала. Для определения изгиба вал укладывают крайними шейками на призмы и индикатором определяют биение средней шейки. Если биение превышает 0,1 мм, вал правят под прессом. Опорные шейки распределительного вала при износе до овальности и конусности более 0,1 мм шлифуют до выведения следов износа. При этом в блок устанавливают втулки опорных шеек с уменьшенным внутренним диаметром. Шлифование шеек распределительного вала допускается до определенного диаметра, обусловленного толщиной цементированного или закаленного слоя. Изношенные до предела шейки восстанавливают вибродуговой наплавкой высокоуглеродистой сталью, после чего шлифуют до нормального диаметра. Возможно также восстановление шеек хромированием, твердым осталиванием или напеканием металлических порошков.

Кулачки распределительного вала, изнашиваясь, вызывают недопустимое уменьшение подъема клапанов и смещение в сторону запаздывания момента начала и момента максимального открытия клапана. Кулачки, изношенные до выбраковочного размера, шлифуют на копировально-шлифовальном станке. При этом восстанавливают профиль кулачка, но с уменьшенными размерами. Кулачки могут быть восстановлены до нормального размера электродуговой наплавкой электродом Т-590 с последующим шлифованием. Изношенные втулки распределительного вала заменяют.

При сборке распределительного механизма должны быть строго выдержаны боковые зазоры в зацеплении распределительных шестерен. Обычно допустимое отклонение бокового зазора в зацеплении этих шестерен не должно превышать удвоенной величины этого зазора, имеющегося между новыми шестернями. Если при комплектовании старых шестерен с новыми требуемый зазор не обеспечивается, то старые шестерни бракуют.

Распределительный вал должен быть установлен в блок двигателя так, чтобы метки на его шестерне и на шестерне коленчатого вала совпадали между собой. В собранном механизме необходимо отрегулировать зазор между клапанами и толкателями (при нижнем расположении клапанов) и между клапанами и коромыслами (при верхнем расположении клапанов).

Читать далее: Ремонт систем охлаждения и смазки

Категория: - Ремонтирование строительных машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Дефекты головки блока цилиндров и причины их возникновения

Обратная связь

ПОЗНАВАТЕЛЬНОЕ

Сила воли ведет к действию, а позитивные действия формируют позитивное отношение

Как определить диапазон голоса - ваш вокал

Как цель узнает о ваших желаниях прежде, чем вы начнете действовать. Как компании прогнозируют привычки и манипулируют ими

Целительная привычка

Как самому избавиться от обидчивости

Противоречивые взгляды на качества, присущие мужчинам

Тренинг уверенности в себе

Вкуснейший "Салат из свеклы с чесноком"

Натюрморт и его изобразительные возможности

Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д.

Как научиться брать на себя ответственность

Зачем нужны границы в отношениях с детьми?

Световозвращающие элементы на детской одежде

Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия

Как слышать голос Бога

Классификация ожирения по ИМТ (ВОЗ)

Глава 3. Завет мужчины с женщиной

Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

Отёска стен и прирубка косяков - Когда на доме не достаёт окон и дверей, красивое высокое крыльцо ещё только в воображении, приходится подниматься с улицы в дом по трапу.

Дифференциальные уравнения второго порядка (модель рынка с прогнозируемыми ценами) - В простых моделях рынка спрос и предложение обычно полагают зависящими только от текущей цены на товар.

Причины ремонта

Ремонт производится в случае, если невозможно или нецелесообразно заменить изделия на аналогичные новые. Нередко изделия устаревают морально гораздо раньше, чем вырабатывается их ресурс до ремонта, или затраты на производство изделий в неремонтируемом исполнении существенно меньше — в этих случаях производители стараются переходить на выпуск изделий в неремонтируемом исполнении.

Разновидности ремонта

· Косметический — восстановление внешнего вида без вмешательства в конструкцию (бытовое название текущего ремонта).

· Восстановительный (Средний) — обычно производится с заменой частей устройства, подвергшихся износу, либо с их модификацией (наплавка, расточка, пайка и т. д.)

· Текущий — ремонт с целью восстановления исправности (работоспособности), а также поддержания эксплуатационных показателей.

· Капитальный — предполагает разборку и ревизию конструкции с целью выявления скрытых неисправностей и оценки ресурса деталей, замену не только неисправных деталей, но и деталей, выработавших свой ресурс. Такой ремонт предполагает большой объём работ и значительные расходы.

· Плановый (планово-предупредительный) — ремонт в запланированный регламентом промежуток времени. Производится после выработки устройством ресурса, либо в случае, если работоспособность устройства после неисправности частично сохраняется, или частично восстанавливается в результате восстановительного ремонта. Позволяет заранее уведомить пользователей о прекращении функционирования, а также спланировать издержки, связанные с простоем оборудования.

2 Общий раздел

2.1 Назначение и характеристика головки блока цилиндров

Головка блока цилиндров или ГБЦ - верхняя часть двигателя, которая служит корпусом для деталей газораспределительного механизма. Крепится ГБЦ при помощи болтов или шпилек к блоку цилиндров. Нижняя часть головки блока формирует "потолок" камеры сгорания. У однорядного двигателя одна ГБЦ, у многорядного - отдельная головка на каждый ряд цилиндров. Изготавливаются ГБЦ методом точного литья, преимущественно из алюминиевых сплавов.

Конструкция ГБЦ

Головка блока цилиндров имеет очень сложную конструкцию. В ней находятся посадочные места клапанов - так называемые "седла", и каналы, в которых движутся впускные и выпускные клапана. Верхняя часть головки снабжена посадочными местами, на которые опираются шейки распределительных валов.

Кроме того, в корпусе ГБЦ "проложены" каналы смазочной системы и водяной рубашки для охлаждающей жидкости. Также через ГБЦ иногда проходят каналы свечей зажигания или накаливания.

Верхняя часть головки блока цилиндров закрыта крышкой. Она изготавливается из алюминиевого сплава или листовой стали и крепится к головке через прокладку - резиновую или пробковую. Применение крышки обусловлено необходимостью обслуживания механизма ГРМ.

Крепление головки блока к блоку цилиндров

Любой двигатель - бензиновый или дизельный, построен на принципе сжатия топливной смеси в камере сгорания. Чтобы не происходила потеря компрессии, ГБЦ и блок цилиндров соединены между собой при помощи огнеупорной прокладки, которая, к тому же, предотвращает утечку масла и охлаждающей жидкости.

Если в процессе ремонта двигателя ГБЦ пришлось снять, прокладку обязательно меняют на новую, а процесс затяжки крепежных болтов или шпилек проводят в строго определенной последовательности. Затяжк производится с определенным усилием и в определенном порядке. Если затянуть болты слишком слабо, прокладка потеряет герметичность и будет выдавлена или прогорит. В результате охлаждающая жидкость может попасть в цилиндры, а моторное масло на внешнюю поверхность блока. Чтобы этого избежать, обычно рекомендуется затягивать болты крест-накрест, добиваясь равномерного прилегания поверхностей блока и головки друг к другу.

Момент затяжки болтов или шпилек указан в руководстве по ремонту автомобиля. Чтобы соблюсти этот параметр, необходимо приобрести и использовать динамометрический ключ.

Дефекты головки блока цилиндров и причины их возникновения

Головка блока цилиндров такая же важная и не отъемлимая часть двигателя внутреннего сгорания как и остальные.Также как весь кривошипно-шатунный механизм ДВС расположен и работает в блоке цилиндров, головка блока цилиндров служит плацдармом для ГРМ. В ГБЦ также проходят масляные магистрали для смазки элементов газораспределительного механизма которые находятся в головке цилиндров (клапаны, коромысла, распредвал). Каналы для поступления топливно-воздушной смеси и вывода отработавших газов, а также магистрали системы охлаждения.

Основными причинами выхода головок цилиндров из строя являются исчерпание рабочего ресурса и более распространенная причина - перегрев. Если головка вышла из строя по причине долгого срока службы, то тут два решения: либо реанимировать ее, заменив все изношенные запчасти, либо не мучиться и приобрести новую или подобрать б\у поцелее. Второй вариант быстрее, надежней, а иногда и дешевле.

Если же головка перегрета, то здесь необходимо проверить плоскость ГБЦ. Очень часто при перегреве двигателя головка блока цилиндров искривляется (почти 80% случаев у двигателей российских и советских марок). Ставить головку с искривленной плоскостью нельзя, потому что она просто не зажмет прокладку ГБЦ, из под нее будут постоянно бежать вода и масло, а если не сразу, то со временем прокладку пробьют выхлопные газы и будут вылетать не в выхлопной коллектор, а под капот. Чтобы такого не случилось, при ремонте необходимо убедиться в качестве плоскости ГБЦ (то же самое необходимо сделать при покупке бэушной ГБЦ). Вот еще пример последствий перегрева ГБЦ: двигатель КАМАЗ, восьми-цилиндровый V образный двигатель с отдельной алюминиевой головкой на каждый цилиндр. Практически всегда после перегрева на одной или двух головках вылетает клапанное гнездо (седло), после чего появляется звонкий стук в верхней части двигателя. В этом случае двигатель может просто заглохнуть и заклинить (если повезет), а может продолжить тарабанить дальше, разбивая поршень ушатывая гильзу пока не дотарабаница до тех пор что заглохнет сам, или водитель не додумается что что то не так... В этом случае необходимо будет менять ГБЦ (восстановлению не подлежит), поршень, а возможно еще и гильзу, при том что ГБЦ двигателя КАМАЗ стоит от 3900руб., и пара поршень гильза от 2500руб.

Есть еще одна проблема при перегреве ГБЦ, больше свойственная дизельным двигателям - это возникновение трещин или микротрещин на плоскости головки между клапанами, или между клапанным гнездом и отверстием для форсунки, как на фото. Часто трещины не удается обнаружить на глаз, поэтому, при осмотре головки, внимательно проверьте эти места, очистите их от нагара проведите ногтем большого пальца по окружности места посадки клапанного гнезда, если есть трещина, то ваш ноготь будет за нее цепляться.

megapredmet.ru

Ремонт головки блока цилиндров, дефектовка

Инструменты:

- Плоский щуп

- Штангенциркуль

- Микрометр

- Герметик Loctite 270

Детали и расходники:

- Болты крепления головки блока цилиндров

Примечания:

При каждом снятии головки блока цилиндров нужно заменять болты ее крепления.

Детали головки блока цилиндров двигателей 1,0 л, 37 кВт и 1,4 л, 50 кВт

Седло клапана

a – диаметр седла;

b – максимальный допустимый размер обработки;

c – ширина рабочей фаски;

z – нижняя плоскость головки блока.

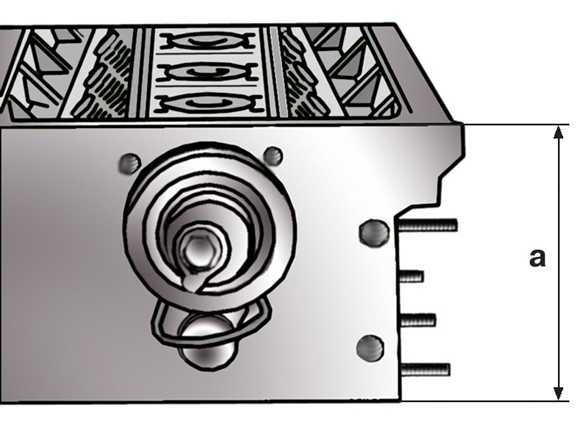

Измерение выступания клапана над опорной поверхностью пружины в головке блока двигателя

а – размер от торца клапана до опорной поверхности пружины клапана на головке блока.

Измерение расстояния между торцом клапана и верхней плоскостью головки блока дизельного двигателя 1,9 л, 74 кВт

Измерение зазора между клапаном и направляющей втулкой

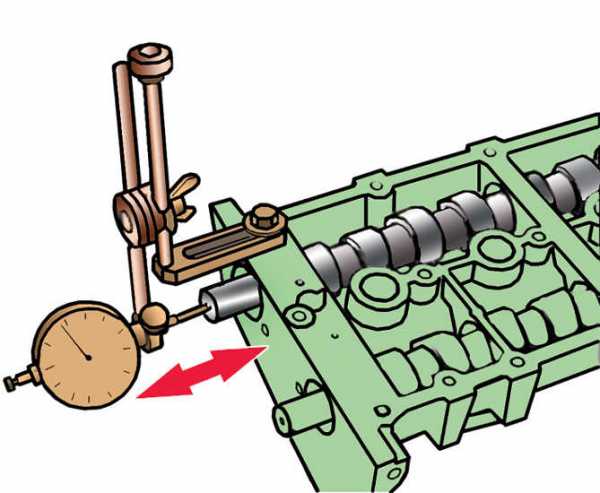

Измерение осевого зазора распределительного вала

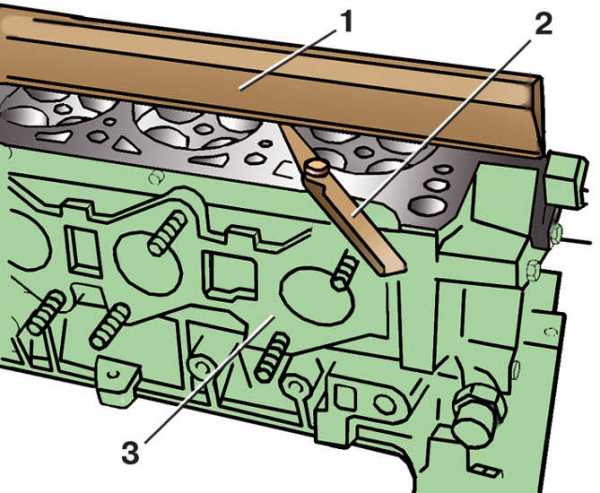

Проверка плоскостности головки блока цилиндров

1 – линейка;

2 – щуп;

3 – головка блока.

Измерение высоты головки блока цилиндров двигателя объемом 1,4 л

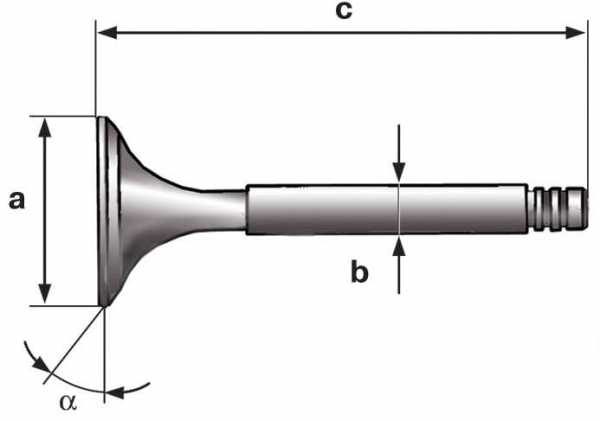

Размеры клапана

а – диаметр тарелки;

b – диаметр стержня;

c – длина клапана.

Порядок выполнения

1. После разборки очистите все детали от грязи, нагара, масла и пр.

2. Проверьте плоскостность поверхности головки блока, прилегающей к блоку цилиндров. Для этого поставьте металлическую линейку ребром на поверхность головки сначала посредине вдоль оси головки, а затем по диагоналям и измерьте щупом зазор между плоскостью головки и линейкой, как показано на рисунке (см. рис. Проверка плоскостности головки блока цилиндров). Предельно допустимый зазор для бензиновых двигателей составляет 0,05 мм, для дизельных – 0,1 мм.

3. Если измеренный зазор превышает предельно допустимый, нужно заменить головку блока. У бензиновых двигателей 1,4 л, 55 и 74 кВт допускается шлифовка поверхности, но при этом высота "а" головки не должна быть меньше 108,25 мм (см. рис. Измерение высоты головки блока цилиндров двигателя объемом 1,4 л). Если в результате шлифовки высота головки окажется меньше, ее нужно заменить.

Предупреждение:

После шлифовки головки блока необходимо прошлифовать седла клапанов на ту же величину, на какую прошлифована головка, чтобы клапаны сели глубже, в противном случае они ударятся о поршни.

4. У двигателей 1,0 л, 37 кВт и 1,4 л, 50 кВт проверьте, прочно ли сидит на месте заглушка 7 (см. рис. Детали головки блока цилиндров двигателей 1,0 л, 37 кВт и 1,4 л, 50 кВт), если нет – замените ее. Для этого выбейте старую заглушку. Нанесите герметик Loctite 270 по периметру новой заглушки и запрессуйте ее заподлицо в головку блока.

5. Осмотрите головку: если в камерах сгорания есть трещины или следы прогара, головку нужно заменить. У дизельных двигателей допускаются небольшие трещины между седлами клапанов, если их ширина не превышает 0,5 мм. Замените клапаны с глубокими рисками и царапинами на рабочей фаске, с трещинами, деформацией стержня, короблением тарелки, следами прогара. Неглубокие риски и царапины на рабочей фаске можно вывести притиркой клапанов.

6. В специализированной мастерской рабочие фаски клапанов с повреждениями, которые невозможно вывести притиркой, можно прошлифовать на специальном станке. При шлифовании надо выдержать размеры, указанные в параметрах размеров клапанов и приведенные на рисунке (см. рис. Размеры клапана).

7. Проверьте состояние пружин клапанов: искривленные, поломанные или с трещинами замените.

8. Осмотрите гидротолкатели клапанов, если на их рабочих поверхностях есть задиры, сколы, глубокие царапины, следы ступенчатого или неравномерного износа, замените толкатели.

9. Осмотрите распределительные валы, если на их шейках и кулачках есть следы износа, задиры, сколы, глубокие риски и др., валы нужно заменить.

10. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и пр. Незначительные повреждения (мелкие риски, царапины и т.п.) можно вывести притиркой клапанов.

11. В специализированной мастерской рабочие фаски седел с повреждениями, которые невозможно вывести притиркой клапанов, можно прошлифовать или профрезеровать. На рис. Седло клапана и параметрах размеров седел клапанов указаны размеры седел двигателей 1,0 л, 37 кВт и 1,4 л, 50 кВт, которые нужно выдержать при обработке. Предварительно нужно рассчитать максимально допустимый размер обработки седел.

Для указанных двигателей этот размер определяется следующим образом: – вставьте клапан в головку и прижмите к седлу. Вставлять нужно тот клапан, который будут устанавливать в это седло; – измерьте размер "а" (см. рис. Измерение выступания клапана над опорной поверхностью пружины в головке блока двигателя) от торца клапана до опорной поверхности пружины клапана на головке блока; – вычислите максимальный допустимый размер обработки седел по формуле: "b = amax - a", где:

- b – предельно допустимый размер обработки седел, мм;

- amax – предельно допустимое выступание клапана (см. ниже параметры Предельно допустимое выступание клапанов) над опорной поверхностью пружины на головке блока, мм;

- a – измеренный размер от торца клапана до опорной поверхности пружины на головке, мм.

Например, для впускного клапана двигателя рабочим объемом 1,0 л измеренное расстояние "а" равно 42,7 мм, тогда "b" = 43,1 - 42,7 = 0,4 мм, т.е. максимальная глубина обработки седла – 0,4 мм.

12. Если в результате расчета "b" будет равно 0, нужно повторить измерение с новым клапаном; если и в этом случае получится ноль, нужно заменить головку.

13. У дизельных двигателей 1,4 л, 74 кВт расстояние "а" (см. рис. Измерение расстояния между торцом клапана и верхней плоскостью головки блока дизельного двигателя 1,9 л, 74 кВт) от торца клапана до верхней плоскости головки блока определяется следующим образом: – вставьте клапан в головку блока и прижмите к седлу. Вставлять нужно тот клапан, который будут устанавливать в это седло; – измерьте размер "a"; – вычислите максимальный размер обработки седел по формуле: "b = a - amin", где:

- b – максимальный размер обработки седел, мм;

- a – измеренный размер, мм;

- amin – предельно допустимый размер от торца клапана до верхней плоскости головки блока.

14. Предельно допустимый размер равен для впускного клапана 43,4 мм, для выпускного – 43,2 мм.

15. Например, для впускного клапана измереное расстояние "а" равно 44,1 мм, тогда "b" = 44,1 - 43,4 = 0,7 мм, т.е. максимальная глубина обработки седла равна 0,7 мм.

16. Если в результате расчета "b" равно нулю, повторите измерение с новым клапаном; если и в этом случае получится ноль, нужно заменить головку блока.

17. Проверьте зазоры между направляющими втулками и клапанами следующим образом: – вставьте клапан в направляющую втулку так, чтобы торец его стержня оказался заподлицо с торцом втулки. Вставлять нужно тот клапан, который будет установлен в эту втулку; – закрепите индикатор так, чтобы его ножка упиралась в тарелку клапана, как показано на рис. Измерение зазора между клапаном и направляющей втулкой. Прижмите клапан в сторону индикатора до упора и установите в этом положении индикатор на ноль. Затем переместите клапан в противоположную сторону до упора и определите по индикатору величину перемещения клапана. Предельно допустимая величина перемещения клапана для бензиновых двигателей составляет 0,5 мм для впускного клапана и 0,6 мм – для выпускного; для дизельных двигателей – 1,3 мм для впускных и выпускных клапанов. Если измеренная величина превышает указанные размеры, нужно повторить измерение с новым клапаном; если снова превышает, замените головку блока.

18. Проверьте осевой зазор распределительного вала. Для этого у бензиновых двигателей 1,4 л, 55 и 74 кВт: – разместите распределительные валы 27 (см. рис. Детали головки блока цилиндров двигателей 1,4 л, 55 и 74 кВт) в корпусе 5 подшипников и установите задние крышки 7 и 11, затянув болты 8 их крепления моментом 10 Н·м; – закрепите индикатор так, чтобы его ножка упиралась в торец распределительного вала, как показано на рис. Измерение осевого зазора распределительного вала.

Передвиньте распределительный вал в сторону индикатора до упора и в этом положении установите индикатор на ноль. Затем передвиньте распределительный вал в противоположную сторону до упора – индикатор покажет величину осевого зазора.

19. Таким же образом измерьте осевой зазор другого распределительного вала. Осевой зазор у дизельных двигателей измеряется аналогично, но их распределительный вал устанавливается в головку блока (при снятых гидротолкателях клапанов) и закрепляется крышками первого, третьего и пятого подшипников. Осевой зазор для всех двигателей не должен превышать 0,15 мм.

Размеры клапанов (впускной / выпускной клапан), мм

Бензиновый двигатель 1,0 л, 37 кВт

- Диаметр тарелки "а" - 34,0 / 27,0

- Диаметр стержня "b" - 7,0 / 7,0

- Длина клапана "с" - 104,0 / 104,0

Бензиновый двигатель 1,4 л, 50 кВт

- Диаметр тарелки "а" - 34,0 / 30,0

- Диаметр стержня "b" - 7,0 / 7,0

- Длина клапана "с" - 101,0 / 101,0

Бензиновые двигатели 1,4 л, 55 и 74 кВт

- Диаметр тарелки "а" - 29,5 / 26,0

- Диаметр стержня "b" - 5,973 / 5,953

- Длина клапана "с" - 100,9 / 100,5

Дизельный двигатель 1,9 л, 74 кВт

- Диаметр тарелки "а" - 35,95 / 31,45

- Диаметр стержня "b" - 6,980 / 6,956

- Длина клапана "с" - 89,95 / 89,95

Размеры седел клапанов (впускной / выпускной клапан), мм

Бензиновый двигатель 1,0 л, 37 кВт

- Диаметр седла клапана - 33,4 ± 0,1 / 26,4 ± 0,1

- Ширина рабочей фаски - 1,3 – 1,6 / 1,3 – 1,6

Бензиновый двигатель 1,4 л, 50 кВт

- Диаметр седла клапана - 32,9 ± 0,1 / 29,6 ± 0,1

- Ширина рабочей фаски - 1,45 – 1,75 / 1,65 – 1,95

Предельно допустимое выступание клапанов (впускной / выпускной клапан), мм

Бензиновый двигатель 1,0 л, 37 кВт - 43,1 / 43,0

Бензиновый двигатель 1,4 л, 50 кВт - 42,7 / 42,8

В статье не хватает:

- Фото инструмента

- Фото деталей и расходников

- Качественных фото ремонта

Источник: http://www.navigator.mn/skoda-fabia/dvigatel/remont-golovki-bloka-tsilindrov/defektovka.html

carpedia.club