Моменты затяжки на

Практические и предельные моменты затяжки болтов и гаек с метрической резьбой

Думаю, только реально «работающие руками» люди могут понять насколько важно точно знать практические и предельные моменты затяжки болтов и гаек из углеродистой стали с метрической резьбой.

Ведь еще неизвестно что лучше: «недотянуть» соединение, или «сорвать резьбу».

Ну что же… Эта проблема решаема, ведь к счастью, есть справочники, в которых все написано. И сейчас мы рассмотрим какие моменты затяжки для метрических болтов и гаек являются практическими, а какие — предельными

Практические моменты затяжки (М5-М39) классов прочности 4.6, 5.8, 4.6, 5.8, 8.8, 10.9, 12.9 для метрических болтов и гаек из углеродистой стали

При затяжке болта до практического момента затяжки, у него остается запас прочности, достаточный для того, чтобы болт гарантированно не «потек».

Разумеется, совершенно не обязательно в каждом случае затягивать все соединения до этих значений.

Скорее наоборот. В подавляющем большинстве случаев, дотянув до этих значений, вы можете получить ряд побочных проблем. Например, порвете, продавите или выдавите сделанную из более мягкого материала прокладку. И тем самым только испортите прочность соединения.

Тем не менее, приведенные в таблице практические моменты затяжки для метрических болтов и гаек из углеродистой стали являются допустимыми. А уровень нагрузки на соединение при этом соответствует ориентировочно 60-70% предела текучести.

| Резьба/шаг мм | Класс прочности болтов | ||||

| 4.6 | 5.8 | 8.8 | 10.9 | 12.9 | |

| момент затяжки Н*м | |||||

| 5/0.8 | 2,1 | 3,5 | 5,5 | 7,8 | 9,3 |

| 6/1.0 | 3,6 | 5,9 | 9,4 | 13,4 | 16,3 |

| 8/1.25 | 8,5 | 14,4 | 23,0 | 31,7 | 38,4 |

| 10/1.5 | 16,3 | 27,8 | 45,1 | 62,4 | 75,8 |

| 12/1.75 | 28,8 | 49,0 | 77,8 | 109,4 | 130,6 |

| 14/2.0 | 46,1 | 76,8 | 122,9 | 173,8 | 208,3 |

| 16/2.0 | 71,0 | 118,1 | 189,1 | 265,9 | 319,7 |

| 18/2.5 | 98,9 | 165,1 | 264,0 | 370,6 | 444,5 |

| 20/2.5 | 138,2 | 230,4 | 369,6 | 519,4 | 623,0 |

| 22/2.5 | 186,2 | 311,0 | 497,3 | 698,9 | 839,0 |

| 24/3.0 | 239,0 | 399,4 | 638,4 | 897,6 | 1075,2 |

| 27/3.0 | 345,6 | 576,0 | 922,6 | 1296,0 | 1555,2 |

| 30/3.5 | 472,3 | 786,2 | 1257,6 | 1766,4 | 2121,6 |

| 33/3.5 | 636,5 | 1056,0 | 1699,2 | 2380,8 | 2860,8 |

| 36/4.0 | 820,8 | 1363,2 | 2188,8 | 3081,6 | 3696,0 |

| 39/4.0 | 1056,0 | 1756,8 | 2820,2 | 3955,2 | 4742,4 |

Предельные моменты затяжки (М6-М42) классов прочности 8.8, 10.9, 12.9 для метрических болтов и гаек из углеродистой стали

А вот приведенные в настоящей таблице моменты затяжки болтов и гаек уже являются предельными. Или максимально допустимыми.

При превышении данных значений, Вы практически наверняка испортите соединение. Что называется — «сорвете резьбу». Своими собственными руками.

| Резьба/шаг мм | Класс прочности болта | ||

| 8.8 | 10.9 | 12.9 | |

| предельный момент затяжки Н*м | |||

|

6/1.0 | 10 | 13 | 16 |

| 8/1.25 | 25 | 33 | 40 |

| 10/1.5 | 50 | 66 | 80 |

| 12/1.75 | 85 | 110 | 140 |

| 14/2.0 | 130 | 180 | 210 |

| 16/2.0 | 200 | 280 | 330 |

| 18/2.5 | 280 | 380 | 460 |

| 20/2.5 | 400 | 540 | 650 |

| 22/2.5 | 530 | 740 | 880 |

| 24/3.0 | 670 | 940 | 1130 |

| 27/3.0 | 1000 | 1400 | 1650 |

| 30/3.5 | 1330 | 1800 | 2200 |

| 33/3.5 | 1780 | 2450 | 3000 |

| 36/4.0 | 2300 | 3200 | 3850 |

| 39/4.0 | 3000 | 4200 | 5050 |

| 42/4,5 | 3700 | 5200 | 6250 |

pro-krepezh.ru

Затяжка резьбовых соединений - как правильно затягивать резьбу

• Момент затяжки - это вращательное усилие вокруг вала. Момент затяжки определяется расстоянием от центра вала до края рычага, а также усилием, которое прикладывается к краю рычага; расстояние, умноженное на силу, дает момент затяжки.

• Производитель указывает моменты затяжек для гаек и болтов крепления, чтобы убедиться, что они не будут ослаблены при использовании, а также будут надежно фиксировать компоненты без смещения в соединении. В действительности, значение момента затяжки зависит от размера резьбы, материала, из которого изготовлена гайка или болт, а также от компонентов, которые будут фиксироваться.

• Если значение момента затяжки будет незначительным, элемент крепления может быть ослаблен вследствие вибрации, а если момент затяжки будет слишком большим, контактные поверхности будут повреждены, что, в свою очередь, может стать причиной повреждения элемента крепления. Всегда затягивайте все элементы крепления указанным в спецификациях моментом затяжки.

Использование динамометрического ключа

• Проверьте калибровку динамометрического ключа и убедитесь, что он подходит для выполнения работ. Шкала измерения на динамометрических ключах может быть выражена в различных единицах измерения, не перепутайте их.

• Отрегулируйте инструмент, установив необходимый момент затяжки на шкале. Если момент затяжки указан не в тех единицах, которые используются на шкале динамометрического ключа, переведите единицы в необходимую систему измерения. Иногда производитель указывает диапазон момента затяжки (например, от 8 до 10 Нм), а не одно значение, в таком случае вы можете выбрать промежуточное значение. Также подобное значение момента затяжки может быть выражено следующим образом: 9±1 Н м. Некоторые динамометрические ключи оснащены функцией фиксации настроек в установленном положении, чтобы вы случайно не изменили их во время использования.

• Установите болты/гайки крепления в соответствующее положение, затем наживите их. Резьба элементов крепления должна быть чистой и не загрязненной остатками старого контрящего состава. Если не указано иное, резьбовая часть элемента крепления должна быть сухой, однако в некоторых случаях резьбу элементов крепления необходимо смазывать. Также производитель может указывать необходимость использования контрящего состава.

• Затяните элементы крепления в указанной последовательности, пока не услышите щелчок динамометрического ключа, который укажет на то, что вы затянули элемент крепления необходимым моментом затяжки. Проверьте выполненную затяжку элементов крепления. Если компонент фиксируется элементами крепления с резьбовой частью различного диаметра, как правило, необходимо сначала затянуть элементы крепления, диаметр резьбы которых больше.

• Как только вы закончите выполнять работы с динамометрическим ключом, снимите фиксацию (если есть такая функция) и сбросьте настройки - не оставляйте динамометрический ключ в фиксированном положении. Также не используйте динамометрический ключ для отворачивания элементов крепления.

Дотягивание на угол

• Часто производитель указывает значение в градусах для окончательного дотягивания элемента крепления. Обычно это значение следует за определенным моментом затяжки.

• Вы можете подсоединить колесико с градусами к гнезду или использовать угломер, чтобы отметить угол вращения болта или гайки крепления.

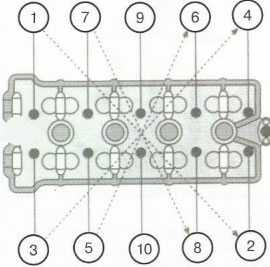

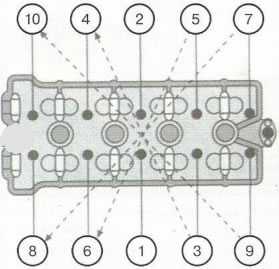

Последовательность отворачивания

• Если один компонент зафиксирован посредством нескольких болтов крепления, необходимо отворачивать каждый элемент крепления равномерно за несколько подходов. Таким образом нагрузка не будет приходиться только на один элемент крепления, поэтому компоненты не подвергнутся деформации.

При отворачивании элементов крепления перемещайтесь от краев компонента к центру.

При отворачивании элементов крепления перемещайтесь от краев компонента к центру.

• Если указана последовательность затяжки элементов крепления, отворачивать их необходимо в обратной последовательности, если же последовательность не указана, отворачивайте элементы крепления в перекрестной последовательности, начиная с края и перемещаясь к центру .

Последовательность затяжки

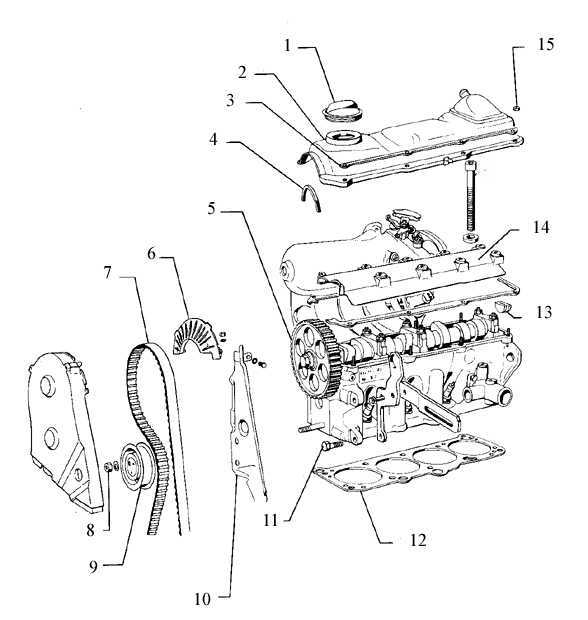

• Если компонент зафиксирован несколькими элементами крепления, очень важно затянуть все болты/гайки крепления равномерно, чтобы избежать деформации уплотнительных поверхностей. Это особенно важно для соединений, подвергающихся высоким нагрузкам сжатия, например, для головки блока цилиндров.

При затяжке элементов крепления перемещайтесь от центра к краям компонента.

При затяжке элементов крепления перемещайтесь от центра к краям компонента.

• Последовательность затяжки обычно указывается производителем. Если этого не указано, всегда начинайте от центра и перемещайтесь к краям в перекрестной последовательности. Для начала затяните все болты/гайки крепления от руки, затем установите динамометрический ключ и затяните каждый элемент крепления в указанной последовательности, пока не получите указанное значение момента затяжки. Следуя этим указаниям, вы обеспечите надежную и равномерную фиксацию компонента, а также предотвратите его деформацию. Важные соединения, такие как головка блока цилиндров и нижние головки шатуна затягиваются за два или три этапа.

Применение рычага

• Используйте инструменты, устанавливая их под нужным углом. Установите торцовый ключ на болт или гайку крепления таким образом, чтобы во время отворачивания тянуть его на себя. Если вы не можете этого сделать, нажмите на ключ, не сжимая его пальцами - ключ может соскользнуть или элемент крепления будет отвернут резко, что может привести к получению серьезных травм.

• Дополнительное использование рычага осуществляется после увеличения длины плеча. Лучше всего для этого использовать монтировку или установить край отрезка трубы на край ключа.

• Если этот способ не работает, головка элемента крепления, скорее всего, повреждена или прикипела.

loganrenault.ru

Затяжка резьбовых соединений

Технический уровень и качество крепёжных деталей и соединений имеют важное значение для обеспечения высоких потребительских характеристик машин, механизмов, строительных конструкций, бытовой техники, другой продукции. Известно, что большинство отказов в автотранспортных средствах так или иначе связано с крепёжными деталями, ослаблением соединений, а любые ремонты и обслуживание – с отвинчиванием и завинчиванием болтов, гаек, винтов и т.д.

Надёжность соединений узлов зависит от технического уровня конструкции в целом, качества крепёжных деталей и качества сборки [1].

Надёжность резьбовых соединений — это, в первую очередь, гарантия длительного сохранения усилия предварительной затяжки в период эксплуатации. Как обеспечить это?

Силовые параметры резьбовых соединений. Надёжность крепежа.

Чтобы ответить на поставленный вопрос, сначала назовём основные силовые параметры резьбовых соединений. ГОСТ 1759.4 устанавливает для крепёжных деталей минимальную разрушающую нагрузку(Рр, Н) и пробную нагрузку(N, Н), которая для классов прочности 6.8 и выше составляет 74-79% от минимальной разрушающей нагрузки. Пробная нагрузка является контрольной величиной, которую стержневая крепёжная деталь должна выдержать при испытаниях.

Усилие предварительной затяжки (далее – усилие затяжки – Q, Н), на которое производится затяжка резьбового соединения, обычно принимаетсяв пределах 75-80%, в отдельных случаях и 90%, от пробной нагрузки[1]. Нередко возникает вопрос почему «предварительной»? Дело в том, что затяжка соединений подразумевает создание во всех деталях – и крепёжных, и соединяемых, некоторых напряжений. При этом в упруго напряжённых телах проявляются некоторые механизмы пластических деформаций, ведущие к убыванию напряжений во времени (явление релаксации напряжений). Поэтому по истечении некоторого времени усилие затяжки соединения несколько снижается без каких либо дополнительных силовых воздействий на него. В табл. 1 для справок приведены значения усилий затяжки нескольких размеров соединений.

Таблица 1

| Значения усилий затяжки,Q, Н | |||

| Размер резьбы болта | Класс прочности 6.8 | Класс прочности 8.8 | Класс прочности 10.9 |

| М6 | 7540 | 8700 | 12530 |

| М8 | 12750 | 15900 | 22800 |

| М10 | 19130 | 25280 | 36080 |

| М12 | 27230 | 36680 | 52500 |

Существует несколько способов затяжки резьбовых соединений: затяжка до определённого момента, затяжка до определённого угла, затяжка до предела упругости, затяжка в области пластических деформаций и другие.

Затяжка соединений до определённого момента

В отечественной практике чаще всего применяется затяжка путём приложения к крепёжной детали необходимого крутящего момента затяжки (далее – момента затяжки, Мкр, Н*м), который обычно указывается в чертежах или технологии сборки. В автомобильной промышленности для назначения моментов затяжки используются отраслевые стандарты [2; 3] и руководящий документ [4], которые распространяются на резьбовые соединения с болтами, шпильками и гайками с цилиндрической метрической резьбой номинальным диаметром от М3 до М24 в зависимости от размеров, класса прочности крепёжной детали и класса соединения.

В зависимости от степени ответственности соединений назначаются классы резьбовых соединений и соответствующие им величины максимальных и минимальных моментов затяжки, объёма их контроля (проверки), приведенные в табл.2.

Таблица 2. Классы резьбовых соединений по [3]

| Класс соедин. | Наименование | Допускаемое отклон. от расчетного Мкр, % | Объем контроля затяжки | |

| Максим. | Минимум | |||

| I | Особо ответственные | +5 | -5 | 100% соединений |

| II | Ответственные | +5 | -15 | |

| III | Общего назначения | +5 | -35 | Периодически, согласно техдок. |

| IV | Малоответственные | +5 | -65 | |

Несколько иные, но во многом аналогичные классы резьбовых соединений приводит, например, стандарт фирмы Renault[5], называя их классами точности прилагаемого момента:

| класс А | имеет поле допуска Мкр на инструменте | ±5% |

| класс В | имеет поле допуска Мкр на инструменте | ±10% |

| класс М | имеет поле допуска Мкр на инструменте | ±15% |

| класс С | имеет поле допуска Мкр на инструменте | ±20% |

| класс D | имеет поле допуска Мкр на инструменте | ±35% |

| класс Е | имеет поле допуска Мкр на инструменте | ±45% |

Видно, что классы А, В, С, D соответствуют по полю допуска классам по табл.2.

Номинальный крутящий момент рассчитывается по известной формуле [1; 4;7]:

Мкр = 0,001 Q[0,16 Р + µр 0,58 d2 + µт 0,25 (dт + d0) ],

где µр– коэффициент трения в резьбе;

µт — коэффициент трения на опорном торце;

dт – диаметр опорной поверхности головки болта или гайки,мм;

d0 – диаметр отверстия под крепёжную деталь, мм;

Р – шаг резьбы, мм;

d2– средний диаметр резьбы, мм.

Существенное влияниена затяжку крепёжных соединений оказывают условия контактного трения в резьбе и на опорной поверхности, зависящие от таких факторов, как состояние контактных поверхностей, вид покрытия, наличие смазочного материала, погрешности шага и угла профиля резьбы, отклонение от перпендикулярности опорного торца и оси резьбы, скорость завинчивания и др. Значения коэффициента трения в реальных условиях сборки можно лишь прогнозировать. Как показывают многочисленные эксперименты, они не стабильны. В табл. 3 приведены их справочные значения [6].

Таблица 3. Значения коэффициентов трения в резьбе µри на опорном торце µт

| Вид покрытия | Коэффициент трения | Без смазочного материала | Машинное масло | Солидол синтетический | Машинное масло с МоS2 |

| Без покрытия | µр | 0,32-0,52 | 0,19-0,24 | 0.16-0,21 | 0,11-0,15 |

| µт | 0,14-0,24 | 0,12-0.14 | 0,11-0,14 | 0,07-0,10 | |

| Цинкование | µр | 0,24-0,48 | 0,15-0,20 | 0,14-0,19 | 0,14-0,19 |

| µт | 0,07-0.10 | 0.09-0,12 | 0,08-0,10 | 0,06-0,09 | |

| Фосфатирование | µр | 0,15-0,50 | 0,15-0,20 | 0,15-0.19 | 0.14-0,16 |

| µт | 0,09-0,12 | 0,10-0,13 | 0,09-0,13 | 0,07-0,13 | |

| Оксидирование | µр | 0.50-0,84 | 0,39-0.51 | 0,37-0,49 | 0.15-0,21 |

| µт | 0,20-0,43 | 0,19-0.29 | 0.19-0,29 | 0,07-0,11 |

Для упрощения расчётов Мкр коэффициенты трения обычно усредняют. В качестве примера в табл. 4 приведены результаты сравнительного расчёта моментов затяжки соединения болт-гайка размером М8, класса прочности 8.8-8. Значения коэффициентов трения µриµт взяты средними от приведённых в табл.3. Конечные результаты расчётов достаточно близки.

Таблица 4. Результаты сравнительного расчёта момента затяжки крепежа

| Вид смазки и покрытия | Разные коэффициенты трения | Усреднен. к-ты трения | |||

| µр | µт | Мкр.разд, Н?м | µ=0,5(µр+µт) | Мкр.сред, Н?м | |

| 6Ц хр | 0,36 | 0,09 | 34,9 | 0,22 | 36,8 |

| 6Ц хр, солидол | 0,165 | 0,09 | 21,9 | 0.13 | 23,0 |

| Без смазки и покрытия | 0,42 | 0,19 | 47,6 | 0,30 | 48,9 |

Для понимания и правильного назначения режимов сборки резьбовых соединений важно знать на что расходуется Мкр. В табл. 5 приведены результаты расчёта момента затяжки в целом и по составляющим. Три составляющие момента затяжки (см. формулу) отражают их доли, идущие на создание усилия затяжки (12-15%), на преодоление сил трения в резьбе (32-39%) и на преодоление сил трения под головкой болта или под гайкой (47-54%) [1].

Как видим на создание усилия затяжки расходуется лишь до 15% Мкр.

Таблица 5. Моменты затяжки соединений и их составляющие, Мкр, Н*м

| Размер резьбы ишестигр., мм | Всего | На создание усилия затяжки | На трение в резьбе | На трение под головкой | ||||

| Класс прочности | ||||||||

| 6.8 | 8.8 | 6.8 | 8.8 | 6.8 | 8.8 | 6.8 | 8.8 | |

| М6; S=10 | 8.3 | 9,6 | 1.2 | 1,4 | 3,0 | 3,5 | 4,1 | 4,7 |

| М8; S=13 | 18,4 | 23 | 2.6 | 3,2 | 6.9 | 8.6 | 8,9 | 11,2 |

| М10; S=17 | 35 | 46,3 | 4,6 | 6,0 | 13,0 | 17,2 | 17,4 | 23,5 |

При применении соединений с фланцевыми болтами и гайками важно учитывать влияние на момент затяжки увеличенной опорной поверхности под головкой. Момент требуется на 10-15% выше, чем без фланца.

Крепёж. Точность способа затяжки по моменту

Итак, все действия разработчиков крепёжных соединений в машинах и механизмах сводится к назначению Мкр. Но обеспечит ли этот момент получение необходимого усилия затяжки? Зная сильное влияние условий трения и класса соединения на зависимость между усилием и моментом затяжки, покажем каков может быть разброс достигаемых значений Q при сборке. В качестве примера рассмотрим соединение болт-гайка М8 класса прочности 8.8-8, покрытие цинковое с хроматированием без смазочного материала. Номинальное усилие затяжки Q= 15900 Н.По [4] имеемМкр макс = 24,4 Н*м.

Близкие значения Q и Мкр приводятся в материалах фирм Renault, Gedore, Facom и других.

Рассчитаемпри возможных значениях коэффициентов трения 0,3, 0,14 и 0,10 величины достигаемого усилия затяжки при названных моментах затяжки для соединений II и III классов (табл. 6) и построим диаграмму в координатах Q– Мкр (рис. 1). Виден весьма существенный разброс достигаемых значений усилия затяжки (заштрихованная четырехугольная зона) при заданных крутящих моментах. Для соединений II класса это А2ВСD2, а III класса – А3ВСD3.

Минимально достигаемое усилие затяжки Qминполучается при приложении минимального крутящего момента затяжки Мкр. мин при максимальном коэффициенте трения µмакс(точки А2 и А3 на диаграмме).

Таблица 6. Результаты расчётов усилия затяжки, Q, Н

| Момент затяжки, Н/м | Коэффициент трения, µ | ||

| 0,3 | 0,14 | 0,10 | |

| Мкр. макс = 24,4 | 7870 | 15900 | 21030 |

| Мкр.мин = 19,8;11 класс | 6390 | 12860 | 17070 |

| Мкр. мин = 15,1; 111класс | 4870 | 9800 | 13020 |

Максимальное усилие затяжки Qмакс достигается при приложении максимального крутящего момента Мкр. макс при наименьшем коэффициенте трения µмин (точка С на диаграмме).

Подобные графические изображения могут быть построены для каждого конкретного резьбового соединения. Точка соответствующего соотношения Мкр – Q находится внутри четырёхугольника.

Еще одна характеристика резьбовых соединений, влияющая на точность затяжки по моменту, назовём её «плотность» или «герметичность» стыка соединяемых деталей. Чем больше в пакете деталей (слоев), тем сильнее влияние заусенцев, неровностей, шероховатости контактных поверхностей.

Минимальное удельное усилие на контактных поверхностях должно устанавливаться из условия плотности стыкови не должно быть меньше s0 мин=(0,4 – 0,5)sт. Максимальное значение удельных усилий, обеспечивающих надёжность затяжки должно быть s0 макс=(0,8 – 0,9)sт.

Ранее мы приводили данные [1] о нежелательности применения плоских и пружинных шайб в соединениях и приводили варианты перехода, в частности, на фланцевый крепёж, что существенно повышает надёжность. Там же показаны отрицательные стороны применения болтов с шестигранной уменьшенной головкой, у которых контактные напряжения под головкой превышают sт.

Как видно способ затяжки с контролем момента даже при его точной фиксации не обладает необходимой надёжностью, далеко не всегда обеспечивает нужное усилие затяжки.

Методы контроля затяжки крепежа

Наиболее распространен метод контроля при помощи динамометрических ключей, имеющих точность в пределах ±5%. Ошибка в измерении величины момента зависит от принятого метода его определения. В [4] предусматриваются следующие методы.

Метод А. Момент измеряется непосредственно в начале вращения болта или гайки в направлении затягивания, измеренный таким образом момент называется «моментом страгивания с места». Метод применяется для быстрого контроля и осуществляется не позднее 30 минут после затяжки.

Метод В. Момент измеряется во время вращения при повороте на 10о – 15о в направлении завинчивания. Момент, полученный при этом, называется «моментом вращения». Метод применяется для периодического, но более точного контроля.

Метод С. Соединение освобождается и снова затягивается в прежнем положении, которое должно быть отмечено риской. Этот момент называется «моментом повторной затяжки» и применяется для контроля соединений, имеющих оксидные пленки, окраску, загрязнения.

Величины моментов затяжки при контрольных измерениях должны находитьсяв следующих диапазонах :

|

| Метод А | Метод В | Метод С |

| От | 1,25 Мкр. макс | 1,08 Мкр. макс | 1,05 Мкр. макс |

| До | 1,05 Мкр.мин | 0,92 Мкр.мин | 0,88 Мкр. мин |

В случае недостаточной величины момента затяжки производится подтяжка резьбового соединения до заданной величины момента. Заметим, что контроль качества затяжки особо ответственных соединений (класс 1 ) с допускаемым отклонением момента ±5% динамометрическим ключом, имеющим такую же точность, едва ли корректен.

Таким образом, показано, что как затяжка резьбовых соединений, так и её контроль базируются на косвенных методах путём приложения к крепёжной детали крутящего момента, но это далеко не всегда обеспечивает получение необходимого усилия затяжки.

Поэтому разработчики конструкции вынуждены для обеспечения требуемого усилия сжатия соединяемых деталей применять большее количество недозатянутых крепёжных деталей и увеличивать их диаметр.

Приведем примеры ошибок, которые стали возможными из-за указания в техдокументации только момента затяжки.

На автомобилях семейства ГАЗель при сборке крепления задней опоры двигателя имели место случаи разрушения болтов М10х6gх30 (210406) с полукруглой головкой и квадратным подголовком. Испытания болтов показывали, что они соответствуют требованиям ОСТа и имеют класс прочности 4.8. Оказалось, что, указанный в чертежах узла крутящий момент затяжки Мкрравнялся 28-36 Нм. Это соответствует соединению класса прочности 6.8.в результате усилие затяжки при Мкр. минзавышалось в 1,4 раза, а при Мкр.макс в 1,9 раза! После замены класса прочности болта на 6.8 дефекты сборки были исключены.

При сборке суппорта переднего тормоза автомобилей ВАЗ 2108(09) разрушался болт 2108-3501030 М12х1,25х30, имеющий класс прочности 10.9. Болт, имеющий покрытие фосфат с промасливанием, опирается на шайбу с таким же покрытием и закручивается в чугунный суппорт с цинковым покрытием. По чертежу Мкр.макс=118,4 Нм. В стандартах ВАЗа не было данных по коэффициенту трения для данного сочетания контактных поверхностей. По разным источникам отклонение Мкр могут составлять от ±10% до ±30%. Проведённые исследования этого резьбового соединения и условий его сборки на конвейере позволили выявить, объяснить и устранить причины разрушения болтов[1]. На рис. 2 показана диаграмма Q– Мкр, рассчитанная по методике Фиат-ВАЗ, где n — коэффициент использования предела текучести (n=s:sт, где s — суммарное напряжение в болте, создаваемое при затяжке). Для ответственного соединения (11 класса) коэффициент трения в резьбе и на опорной поверхности варьировался в пределах 0,1–0,18. Было определено, что при m=0,1 момент Мкр.мин=96,5 Нм, а усилие затяжки Q=59536 Н. При Мкр.макс=118,4 Нм усилие Q=73130 Н, что выше нагрузки до предела пропорциональности Qупр=72750 Н, то есть возможна пластическая деформация болта или его разрушение при сборке. Известно, что при случайном попадании масла и колебаниях толщины покрытий коэффициент трения может уменьшится до значения 0,08 и даже 0,06. В то же время было выявлено,что перед сборкой болты проходили операции мойки и промасливания, что недопустимо, ибо ещё больше увеличивало усилие затяжки.

Результаты исследований показали также целесообразность замены цилиндрической головки с внутренним шестигранником у болтана головку с волнистым приводом (типа ТОRХ) и 2-х радиусной поднутренной галтелью под головкой. За счёт этого удалось снизить напряжения под головкой и еще больше повысить надёжность крепления.

Приведённые примеры показывают, что исследования конструкций узлов и технологии сборки позволяют выяснить и исключить возможные дефекты, а также подтверждают необходимость перенесения внимания с момента на усилие затяжки.

О затяжке крепёжных соединений с контролем усилий

В мировой практике используются методы и инструменты, которые непосредственно контролируют усилие затяжки в ходе сборки. Осуществить затяжку резьбового соединения с контролем по усилию в лабораторных условиях несложно. Исследования показывают, что наибольшая точность обеспечения усилий затяжки в производственных усло

atex-tools.ru

Моменты затяжек резьбовых соединений

Маркировка – что указано на головках болтов.

Для изделий из углеродистой стали класса прочности - 2 на головке болта указаны цифры через точку. Пример: 3.6, 4.6, 8.8, 10.9, и др.

Первая цифра обозначает 1/100 номинальной величины предела прочности на разрыв, измеренную в МПа. Например, если на головке болта стоит маркировка 10.9 первое число 10 обозначает 10 х 100 = 1000 МПа.

Вторая цифра - отношение предела текучести к пределу прочности, умноженному на 10. В указанном выше примере 9 - предел текучести / 10 х 10. Отсюда Предел текучести = 9 х 10 х 10 = 900 МПа.

Предел текучести это максимальная рабочая нагрузка болта!

Для изделий из нержавеющей стали наносится маркировка стали - А2 или А4 - и предел прочности - 50, 60, 70, 80, например: А2-50, А4-80.

Число в этой маркировке означает - 1/10 соответствия пределу прочности углеродистой стали.

Перевод единиц измерения: 1 Па = 1Н/м2; 1 МПа = 1 Н/мм2 = 10 кгс/см2.Предельные моменты затяжки для болтов (гаек).

Крутыщие моменты для затяжки болтов (гаек).

В таблице ниже приводятся закручивающие моменты для затяжки болтов и гаек. Не превышайте эти величины.

|

Резьба |

Прочность болта |

||

|

8.8 |

10.9 |

12.9 |

|

|

М6 |

10 Нм |

13 Нм |

16 Нм |

|

М8 |

25 Нм |

33 Нм |

40 Нм |

|

М10 |

50 Нм |

66 Нм |

80 Нм |

|

М12 |

85 Нм |

110 Нм |

140 Нм |

|

М14 |

130 Нм |

180 Нм |

210 Нм |

|

М16 |

200 Нм |

280 Нм |

330 Нм |

|

М18 |

280 Нм |

380 Нм |

460 Нм |

|

М20 |

400 Нм |

540 Нм |

650 Нм |

|

М22 |

530 Нм |

740 Нм |

880 Нм |

|

М24 |

670 Нм |

940 Нм |

1130 Нм |

|

М27 |

1000 Нм |

1400 Нм |

1650 Нм |

|

М30 |

1330 Нм |

1800 Нм |

2200 Нм |

|

М33 |

1780 Нм |

2450 Нм |

3000 Нм |

|

М36 |

2300 Нм |

3200 Нм |

3850 Нм |

|

М39 |

3000 Нм |

4200 Нм |

5050 Нм |

|

М42 |

3700 Нм |

5200 Нм |

6250 Нм |

Выше перечисленные величины даются для стандартных болтов и гаек, имеющихметрическую резьбу. Для нестандартного и специального крепежа смотрите руководство по ремонту ремонтируемой техники.

Моменты затяжки стандартного крепежа с дюймовой резьбой стандарта США.

В следующих таблицах приведены общие нормативымоментов затяжки для болтов и гаек SAE класса 5 и выше.

|

Размер резьбы, дюймы |

Момент затяжки стандартных болтов и гаек |

|

|

Н м' |

фунт фут |

|

|

1/4 |

12± 3 |

9±2 |

|

5/16 3/8 |

25 ± 6 47± 9 |

18± 4,5 35 ± 7 |

|

7/16 |

70± 15 |

50± 11 |

|

1/2 |

105± 20 |

75±15 |

|

9/16 |

160 ± 30 |

120± 20 |

|

5/8 |

215± 40 |

160 ± 30 |

|

3/4 |

370 ± 50 |

275 ± 37 |

|

7/8 |

620± 80 |

460 ± 60 |

|

1 |

900 ± 100 |

660 ± +75 |

|

11/8 |

1300 ± 150 |

950 ± 100 |

|

1 1/4 |

1800 ±200 |

1325 ±150 |

|

1 3/8 |

2400 ± 300 |

1800 ± 225 |

|

1 1/2 |

3100 ± 350 |

2300 ± 250 |

1 ньютон-метр (Н.м) равен примерно 0,1 кГм.

ISO — Международная организация стандартов

Моменты затяжки стандартных ленточных хомутов с червячным зажимом для шлангов

В приводимой ниже таблице даются моменты затяжкихомутов при их начальной установке на новом шланге, атакже при повторной установке или подтягивании хомутовна шлангах, бывших в употреблении,

Момент затяжки для новых шлангов при начальной установке

|

Ширина хомута |

Нм |

фунт дюйм |

|

16 мм ( 0,625 дюйма) |

7,5 ± 0,5 |

65± 5 |

|

13,5 мм ( 0,531 дюйма) |

4,5 ± 0,5 |

40± 5 |

|

8 мм ( 0,312 дюйма) |

0,9 ± 0,2 |

8 ± 2 |

|

Момент затяжки для повторной сборки и подтягивания |

||

|

Ширина хомута |

Нм |

фунт дюйм |

|

16 мм ( 0,625 дюйма) |

4,5 ± 0,5 |

40± 5 |

|

13,5 мм ( 0,531 дюйма) |

3,0 ± 0,5 |

25± 5 |

|

8 мм ( 0,312 дюйма) |

0,7 ± 0,2 |

6 ± 2 |

Таблица моментов затяжки типовых резьбовых соединений

|

Номинальный диаметр болта (мм) |

Шаг резьбы (мм) |

Момент затяжки Нм (кг.см, фунт.фут) |

|

|

Метка на головке болта "4" |

Метка на головке болта "7" |

||

|

M5 |

0,8 |

3 ~ 4 (30 ~ 40; 2,2 ~ 2,9) |

5 ~ 6 (50 ~ 60; 3,6 ~ 4,3) |

|

M6 |

1,0 |

5 ~ 6 (50 ~ 50; 3,6 ~ 4,3) |

9 ~ 11 (90 ~ 110; 6,5 ~ 8,0) |

|

M8 |

1,25 |

12 ~ 15 (120 ~ 150; 9 ~ 11) |

20 ~ 25 (200 ~ 250; 14,5 ~ 18,0 ) |

|

M10 |

1,25 |

25 ~ 30 (250 ~ 300; 18 ~ 22) |

30 ~ 50 (300 ~ 500; 22 ~ 36) |

|

M12 |

1,25 |

35 ~ 45 (350 ~ 450; 25 ~ 33) |

60 ~ 80 (600 ~ 800; 43 ~ 58) |

|

M14 |

1,5 |

75 ~ 85 (750 ~ 850; 54 ~ 61) |

120 ~ 140 (1,200 ~ 1,400; 85 ~ 100) |

|

M16 |

1,5 |

110 ~ 130 (1,100 ~ 1,300; 80 ~ 94) |

180 ~ 210 (1,800 ~ 2,100; 130 ~ 150) |

|

M18 |

1,5 |

160 ~ 180 (1,600 ~ 1,800; 116 ~ 130) |

260 ~ 300 (2,600 ~ 3,000; 190 ~ 215) |

|

M20 |

1,5 |

220 ~ 250 (2,200 ~ 2,500; 160 ~ 180) |

360 ~ 420 (3,600 ~ 4,200; 260 ~ 300) |

|

M22 |

1,5 |

290 ~ 330 (2,900 ~ 3,300; 210 ~ 240) |

480 ~ 550 (4,800 ~ 5,500; 350 ~ 400) |

|

M24 |

1,5 |

360 ~ 420 (3,600 ~ 4,200; 260 ~ 300) |

610 ~ 700 (6,100 ~ 7,000; 440 ~ 505) |

www.truckdonor.ru

РД 37.001.131-89 Затяжка резьбовых соединений. Нормы затяжки и технические требования, РД от 12 декабря 1989 года №37.001.131-89

РД 37.001.131-89

Группа Г13

Дата введения 1990-07-01

УТВЕРЖДЕН начальником научно-технического отдела Минавтосельхозмаша 12 декабря 1989 г.РАЗРАБОТАН Конструкторско-технологическим институтом холодновысадочного и пружинного производства (КТИавтометиз)ИСПОЛНИТЕЛИ В.В.Корчагин, Н.А.Нестерова, В.А.Антонов, С.Ю.Холодова, А.А.Овчинников, С.А.ИвановаНастоящий руководящий документ устанавливает максимальные и минимальные крутящие моменты резьбовых соединений (болт, шпилька, гайка) изделий основного производства с цилиндрической метрической резьбой номинальным диаметром от 3 до 24 мм в зависимости от шага резьбы, класса прочности крепежных деталей по ГОСТ 1759.0-87* и класса соединения, а также технические требования к затяжке резьбовых соединений._______________* На территории Российской Федерации документ не действует. Действуют ГОСТ Р ИСО 8992-2011, ГОСТ Р ИСО 898-1-2011, ГОСТ Р 52628-2006, здесь и далее по тексту. - Примечание изготовителя базы данных.В руководящем документе приведены крутящие моменты затяжки (далее по тексту - моменты затяжки) резьбовых соединений без покрытия и смазки, с цинковым покрытием хроматированным без смазки, а также крутящие моменты затяжки гаек самостопорящихся с цинковым покрытием хроматированным и твердой смазкой.Руководящий документ не распространяется на затяжку резьбовых соединений винтами.

1. Классы резьбовых соединений

1.1. По степени ответственности резьбовые соединения делятся на классы, приведенные в табл.1

Таблица 1

| Обозначение класса резьбового соединения | Наименование класса резьбового соединения |

| I | Особо ответственные |

| II | Ответственные |

| III | Общего назначения |

1.2. Классы резьбовых соединений определяются заданными величинами максимального и минимального моментов затяжки и отличаются объемом их контроля. Отклонение от номинального момента затяжки указано в справочном приложении I.

1.3. Классы конкретных резьбовых соединений определяются разработчиком конструкции, если нет особых указаний в нормативно-технической документации.

2. Нормы затяжки резьбовых соединений

2.1. Максимальный и минимальный моменты затяжки резьбового соединения без смазки выбираются в зависимости от класса прочности, шага резьбы, покрытия крепежных деталей и класса резьбового соединения по табл.2, 3, 4, 5, кроме резьбовых соединений, перечисленных в п.2.5.

Крутящие моменты затяжки резьбовых соединений с крупным шагом резьбы без покрытия, без смазки, Н·м (кгс·м)

Таблица 2

| Резь-ба | Диаметр опорной поверх-ности, мм | Класс прочности по ГОСТ 1759.0-87 | ||||||||||||||||

| Болт | ||||||||||||||||||

| 5.8 | 6.8 | 8.8 | 10.9 | 12.9 | ||||||||||||||

| Гайка | ||||||||||||||||||

| 5 | 6 | 8 | 10 | 12 | ||||||||||||||

| макси-маль-ный | мини-маль-ный для III клас-са | макси-маль-ный | минимальныйдля классов соединений | макси-маль-ный | минимальныйдля классов соединений | макси-маль-ный | минималь- ный для классов соединений | макси-маль-ный | минималь-ный для классов соединений | |||||||||

| I | II | III | I | II | III | I | II | I | II | |||||||||

| М3 | 5,5 | 0,91(0,09) | 0,57(0,06) | 1,06(0,11) | 0,96(0,10) | 0,86(0,09) | 0,66(0,07) | 1,41(0,14) | 1,27(0,13) | 1,14(0,12) | 0,87(0,09) | 2,01(0,20) | 1,81(0,19) | 1,62(0,17) | 2,33(0,24) | 2,11(0,22) | 1,90(0,19) | |

| М4 | 7 | 2,12(0,22) | 1,31(0,13) | 2,45(0,25) | 2,21(0,23) | 2,00(0,20) | 1,51(0,15) | 3,23(0,33) | 2,93(0,30) | 2,62(0,27) | 2,00(0,20) | 4,62(0,47) | 4,20(0,43) | 3,73(0,38) | 5,40(0,55) | 4,90(0,50) | 4,40(0,45) | |

| М5 | 8 | 4,1(0,40) | 2,5(0,25) | 4,8(0,50) | 4,3(0,45) | 3,9(0,40) | 2,9(0,30) | 6,3(0,65) | 5,7(0,60) | 5,1(0,50) | 3,9(0,40) | 9,0(0,90) | 8,1(0,85) | 7,3(0,75) | 10,5(1,05) | 9,5(0,95) | 8,5(0,85) | |

| М6 | 10 | 7,1(0,70) | 4,4(0,45) | 8,2(0,85) | 7,4(0,75) | 6,6(0,70) | 5,1(0,50) | 10,8(1,10) | 9,7(1,00) | 8,7(0,90) | 6,7(0,70) | 15,5(1,60) | 14,0(1,45) | 12,6(1,30) | 18,1(1,85) | 16,4(1,65) | 14,7(1,50) | |

| М8 | 12-13 | 17,0(1,7) | 10,6(1,1) | 19,8(2,0) | 17,9(1,8) | 16,0(1,6) | 12,2(1,3) | 26,0(2,7) | 23,5(2,4) | 21,1(2,2) | 16,1(1,6) | 37,3(3,8) | 33,7(3,4) | 30,2(3,1) | 43,5(4,4) | 39,4(4,0) | 35,3(3,6) | |

| М10 | 14-16 | 33,3(3,4) | 20,6(2,1) | 38,6(3,9) | 35,0(3,6) | 31,3(3,2) | 23,9(2,4) | 51,0(5,2) | 46,2(4,7) | 41,3(4,2) | 31,6(3,2) | 72,9(7,4) | 65,9(6,7) | 59,0(6,0) | 85,3(8,7) | 77,1(7,9) | 69,0(7,0) | |

| М12 | 16-18 | 58(6,0) | 36(3,5) | 67(7,0) | 61(6,5) | 54(5,5) | 41(4,0) | 88(9,0) | 80(8,0) | 71(7,0) | 55(5,5) | 126(13,0) | 114(11,5) | 102(10,5) | 147(15,0) | 133(13,5) | 119(12,0) | |

| М14 | 18-21 | 91(9,5) | 57(6,0) | 106(11,0) | 96(10,0) | 86(9,0) | 66(7,0) | 139(14,0) | 126(13,0) | 113(11,5) | 86(9,0) | 200(20,5) | 181(18,5) | 162(16,5) | 234(24,0) | 212(21,5) | 190(19,5) | |

| М16 | 21-24 | 140(14) | 85(9) | 165(17) | 145(15) | 130(13) | 100(10) | 215(22) | 195(20) | 175(18) | 135(14) | 305(31) | 275(28) | 250(25) | 360(37) | 325(33) | 290(30) | |

| М18 | 24-27 | 195(20) | 120(12) | 225(23) | 205(21) | 180(19) | 140(14) | 305(31) | 275(28) | 250(25) | 190(19) | 425(43) | 385(39) | 345(35) | 495(51) | 450(46) | 400(41) | |

| М20 | 27-30 | 270(28) | 170(17) | 320(32) | 290(29) | 260(26) | 200(20) | 430(44) | 390(40) | 350(36) | 270(27) | 600(61) | 540(55) | 480(49) | 700(71) | 630(64) | 570(58) | |

| М22 | 30-34 | 370(37) | 230(23) | 430(44) | 390(40) | 350(36) | 270(28) | 590(60) | 530(54) | 480(49) | 360(37) | 810(83) | 740(76) | 660(67) | 950(97) | 860(88) | 770(79) | |

| М24 | 34-36 | 470(48) | 290(30) | 540(55) | 490(50) | 440(45) | 340(34) | 740(76) | 670(69) | 600(61) | 390(40) | 1030(105) | 930(95) | 830(85) | 1200(122) | 1090(111) | 970(99) | |

Крутящие моменты затяжки резьбовых соединений с мелким шагом резьбы без покрытия, без смазки, Н·м (кгс·м)

Таблица 3

| Резь-ба | Диаметр опорной поверх-ности, мм | Класс прочности по ГОСТ 1759.0-87 | |||||||||||||||

| Болт | |||||||||||||||||

| 5.8 | 6.8 | 8.8 | 10.9 | 12.9 | |||||||||||||

| Гайка | |||||||||||||||||

| 5 | 6 | 8 | 10 | 12 | |||||||||||||

| макси-маль-ный | мини-маль-ный для III клас-са | макси-маль-ный | минимальный для классов соединений | макси-маль-ный | минимальный для классов соединений | макси-маль-ный | минималь-ный для классов соединений | макси-маль-ный | минималь-ный для классов соединений | ||||||||

| I | II | III | I | II | III | I | II | I | II | ||||||||

| М8х1 | 12-13 | 18,0(1,8) | 11,1(1,1) | 20,7(2,1) | 18,7(1,9) | 16,7(1,7) | 12,8(1,3) | 27,4(2,8) | 24,8(2,5) | 22,2(2,3) | 17,0(1,7) | 39,2(4,0) | 35,4(3,6) | 31,7(3,2) | 45,8(4,7) | 41,4(4,2) | 37,1(3,8) |

| М10х1,25 | 14-16 | 34,8(3,6) | 21,5(2,2) | 40,2(4,1) | 36,4(3,7) | 32,6(3,3) | 24,9(2,5) | 53,0(5,4) | 48,0(5,0) | 42,9(4,4) | 32,8(3,3) | 75,8(7,7) | 68,6(7,0) | 61,4(6,3) | 88,7(9,1) | 80,3(8,2) | 71,8(7,3) |

| М12х1,25 | 16-18 | 59(6,0) | 37(4,0) | ||||||||||||||

docs.cntd.ru