Плунжерный цилиндр и поршневой цилиндр отличия

8. Линейные гидродвигатели (гидроцилиндры).

Линейные гидродвигатели (гидроцилиндры) – тип объёмных гидродвигателейсоздающих только поступательные движения. Сфера применения гидроцилиндров в мобильной технике очень широка. Они применяются как основные двигатели исполнительных механизмов автокранов, экскаваторов, гидравлических манипуляторов, коммунальных машин, сельскохозяйственной техники, широко используются в станочном оборудовании.

Гидроцилиндры могут развивать большие толкающие и тянущие усилия. Значения усилий зависят только от рабочего давления и активных рабочих площадей.

где:

∆p – перепад давлений в полостях гидроцилиндра,

S – активная площадь ,

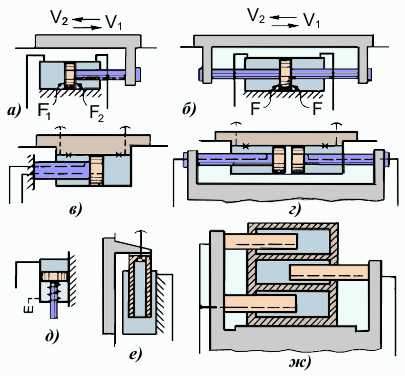

По принципу действия гидроцилиндры разделяют на:

Следует отметить что давления в полостях гидроцилиндров показаны условно для одного из усилий тянущего или толкающего.

Гидроцилиндры по конструктивному исполнению подразделяют на:

Плунжерные гидроцилиндры

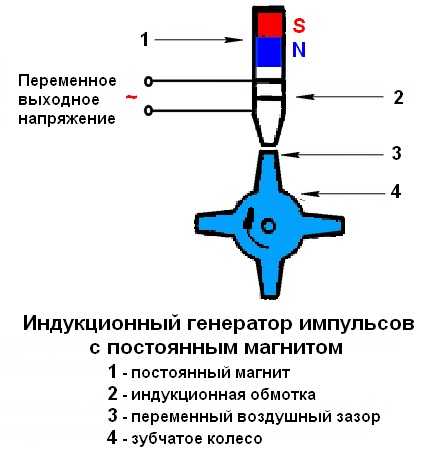

Конструктивная схема плунжерного гидроцилиндра изображена на рис. 14.

Рис. 14

При подаче рабочей жидкости в рабочую полость плунжер начинает смещаться под действием высокого давления, создавая усилие F. В исходное состояние цилиндр возвращается под действием внешнего усилия приложенного к торцу штока.

Усилие на гидроцилиндре можно определить из зависимости

где:

p – значение давления в полости гидроцилиндра,

S – активная площадь ,

Конструктивно плунжерный цилиндр может иметь пружинный возврат см. рис. 15

Рис. 15

Поршневые гидроцилиндры

это самый распространённый тип гидроцилиндров. В отличии от плунжерных, поршневые гидроцилиндры могут создавать как толкающее так и тянущее усилие.

Конструктивная схема поршневого гидроцилиндра двустороннего действия изображена на рис. 16. (Давления в полостях гидроцилиндра показано для усилия F1)

Рис.16

Толкающее усилие определяется как

Где:

p – значение давления в поршневой полости гидроцилиндра,

– активная площадь ,

Тянущее усилие определяется как

Где:

p – значение давления в штоковой полости гидроцилиндра,

– активная площадь ,

Из-за разницы площадей S1и S2скорости и усилия при движения штока в прямом и обратном направлениях неравны. Если выбрать диаметры DЦи dШТ таким образом что активные площади будут соотносится как S1=2∙S2, то при подключении гидроцилиндра по схеме рис. 17 скорости движения будут в прямом и обратном направлениях будут одинаковы. Такие гидроцилиндры называютдифференциальными. Усилия создаваемые дифференциальным цилиндром на прямом и обратном ходе будут равны:

Где:

p – значение давления в полостях гидроцилиндра,

DЦ– диаметр цилиндра

dШТ– диаметр штока

Рис. 17

Поршневые гидроцилиндры могут использоваться как плунжерные см. рис. 18. Штоковая полость гидроцилиндра сообщается с атмосферой через сапун, который предотвращает попадание частиц пыли и грязи на рабочую поверхность гидроцилиндра. Толкающее усилие создаваемое гидроцилиндром определяется также как и для поршневого гидроцилиндра.

Рис. 18

Распространение в технике получили цилиндры с проходным штоком см. рис 19. Их главным преимуществом является равенство скоростей и усилий при прямом и обратном ходе штока.

Тянущее и толкающее усилие определяется как

Где:

p – значение давление в полости гидроцилиндра,

– активные площади ,

Рис. 19

Для обеспечения различных соотношений скоростей и усилий при прямом и обратном ходе штоков гидроцилиндров применяют гидроцилиндры с проходными штоками разного диаметра. Данный тип относится к цилиндрам специального исполнения. Такой гидроцилиндр схематично изображен на рис. 20.

Усилия создаваемые гидроцилиндром специального назначения рассчитываются как:

Где:

p – значение давление в полости гидроцилиндра,

и– активные площади

studfiles.net

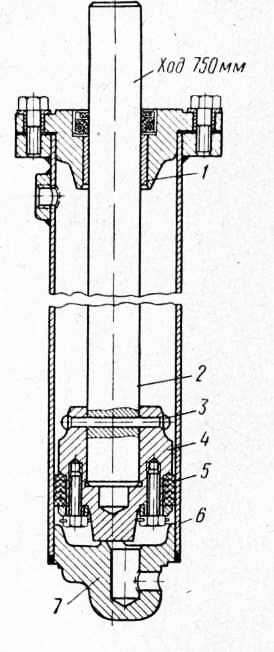

Гидроцилиндр плунжерный

Гидроцилиндр предназначен для перемещения рабочего оборудования подъемно-транспортных механизмов из одного положения в другое. Гидроцилиндр содержит корпус 1, плунжер 2, направляющую втулку 3, уплотнение 4, поджимную гайку 5, грязесъемник 6. Наружная поверхность направляющей втулки 3 выполнена в виде ступенчатого цилиндра с образованием бурта 9, взаимодействующего с торцем поджимной гайки 5, при этом внутренняя расточка поджимной гайки 5 охватывает с радиальным зазором наружную поверхность 8 меньшего диаметра с образованием полости для размещения грязесъемника 6. Технический результат - повышение срока службы гидроцилиндра плунжерного путем уменьшения износа в паре плунжер - направляющая втулка. 2 ил.

Изобретение относится к машиностроению и может быть использовано в подъемно-транспортных механизмах и другом гидрофицированном оборудовании.

Гидроцилиндры плунжерного типа в отличие от гидроцилиндров поршневого типа более надежны и значительно менее трудоемки в изготовлении, что обусловливается отсутствием поршня с уплотнениями, а также в связи с тем, что гильзу (внутреннюю поверхность цилиндра) нет необходимости точно и чисто обрабатывать, т.к. отсутствует дорогостоящая операция нанесения хромированного покрытия с последующей шлифовкой.

В гидроцилиндрах поршневого типа направление движения штоку задается направляющей втулкой и самим поршнем, скользящим по поверхности гильзы (цилиндра). Поскольку в гидроцилиндрах плунжерных поршень отсутствует, то направление движения штоку (плунжеру) будет задаваться исключительно направляющей втулкой, что налагает дополнительные требования к последней.

Достаточная длина направляющей втулки эффективно компенсирует возможные перекосы плунжера от воздействия поперечных нагрузок и, как, следствие, уменьшает износ, однако это увеличивает осевые габариты.

Известен гидроцилиндр плунжерного типа, например, по а.с. на изобретение SU №544778, F15B 15/14, 1977.01.30, содержащий корпус, плунжер, направляющую втулку и поджимной элемент (выполняет функции передней крышки), уплотнения (не показаны).

В данном гидроцилиндре задача уменьшения износа и повышения срока службы гидроцилиндра решается путем использования в конструкции специального узла, установленного на конце плунжера и контактирующего с внутренней поверхностью цилиндра.

Недостатки данного технического решения заключаются в следующем:

- сложность конструкции гидроцилиндра в связи с наличием специального узла;

- большая трудоемкость изготовления;

- использование специального узла увеличивает габариты гидроцилиндра.

Известен гидроцилиндр плунжерный, патент RU №2170859, F15B 15/14, F16J 1/00, 2001.07.20, содержащий корпус, плунжер (шток), направляющую втулку с уплотнением, поджимную гайку. Данный гидроцилиндр плунжерный принимаем за прототип.

Недостатки данной конструкции гидроцилиндра:

- увеличение осевых габаритов гидроцилиндра. /Уменьшение износа в паре плунжер-направляющая втулка обеспечивается достаточной длиной направляющей втулки, которая компенсирует возможные перекосы от воздействия поперечных нагрузок на плунжер. Однако увеличение длины втулки, при сохранении необходимого хода гидроцилиндра, ведет к увеличению осевых габаритов гидроцилиндра, что в определенных условиях недопустимо/;

- ухудшение уплотнительного эффекта при малых давлениях. /Т.к. при данной компоновке размещения уплотнительного элемента плунжера затруднен подвод давления к нему, что и ухудшит уплотнительный эффект при малых давлениях/.

Техническая задача, решаемая данным изобретением - повышение срока службы гидроцилиндра плунжерного путем уменьшения износа в паре плунжер - направляющая втулка.

Для решения поставленной технической задачи в гидроцилиндре плунжерном, содержащем корпус, плунжер, направляющую втулку, поджимную гайку, уплотнение, грязесъемник, наружная поверхность направляющей втулки выполнена в виде ступенчатого цилиндра с образованием бурта, взаимодействующего с торцем поджимной гайки, при этом внутренняя расточка поджимной гайки охватывает с радиальным зазором наружную поверхность направляющей втулки меньшего диаметра с образованием полости для размещения грязесъемника.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство отличается от прототипа тем, что наружная поверхность направляющей втулки выполнена в виде ступенчатого цилиндра с образованием бурта, взаимодействующего с торцем поджимной гайки, внутренняя расточка поджимной гайки охватывает наружную с радиальным зазором поверхность направляющей втулки меньшего диаметра с образованием полости для размещения грязесъемника.

Таким образом, заявляемое устройство соответствует критерию изобретения «новизна».

Сравнение заявляемого решения с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволило сделать вывод о соответствии решения изобретательскому уровню.

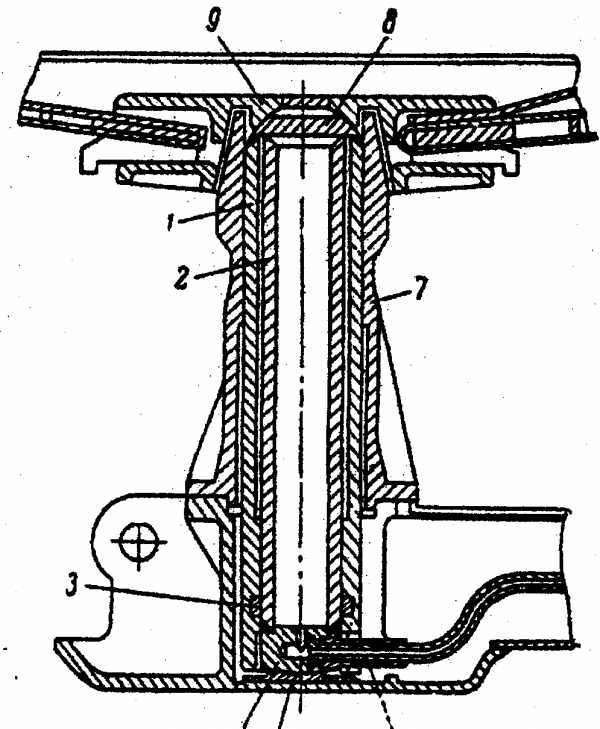

На фиг.1 изображен гидроцилиндр плунжерный, общий вид.

На фиг.2 изображен фрагмент общего вида (вид А на фиг.1) для пояснения механизма взаимодействия направляющей втулки с поджимной гайкой.

Гидроцилиндр плунжерный содержит корпус 1, плунжер 2, направляющую втулку 3, уплотнение 4, поджимную гайку 5, грязесъемник 6. Направляющая втулка 3 выполнена из антифрикционного материала, например из бронзы. Наружная поверхность направляющей втулки 3 содержит наружную поверхность 7 (большего диаметра) и наружную поверхность 8 (меньшего диаметра), т.е. наружная поверхность выполнена в виде ступенчатого цилиндра с образованием бурта 9. Бурт 9 направляющей втулки 3 контактирует с торцем 10 поджимной гайки 5. Поджимная гайка 5 содержит внутреннюю расточку 11, которая охватывает с радиальным зазором «Б» наружную поверхность 8 (меньшего диаметра) направляющей втулки 3 с образованием полости 12 для размещения в ней грязесъемника 6. Герметизация плунжера 2 в направляющей втулке 3 происходит с помощью уплотнения 4, расположенного в непосредственной близости от внутренней полости корпуса 1, что обеспечивает качественный подвод давления к уплотнению 4, и соответственно уплотнительный эффект повысится. Наличие радиального зазора «Б» дает возможность упростить изготовление и сборку гидроцилиндра путем исключения жестких требований по геометрии и взаиморасположению поверхностей 8 и 11.

После подачи масла под давлением во внутреннюю полость корпуса 1 плунжер 2 перемещается вместе с присоединенными к плунжеру частями (не показаны) вправо (по чертежу), обратный ход плунжера 2 происходит под воздействием внешней нагрузки.

Таким образом, увеличение длины направляющей втулки в данном техническом решении предложено за счет рационального размещения части направляющей втулки в пространстве, занимаемом поджимной гайкой, что позволяет ~ на 25÷30% увеличить ее длину без увеличения осевых габаритов гидроцилиндра и его массы и, как следствие, повысить срок службы гидроцилиндра.

Гидроцилиндр плунжерный, содержащий корпус, плунжер, направляющую втулку, поджимную гайку, уплотнение, грязесъемник, отличающийся тем, что наружная поверхность направляющей втулки выполнена в виде ступенчатого цилиндра с образованием бурта, взаимодействующего с торцом поджимной гайки, при этом внутренняя расточка поджимной гайки охватывает с радиальным зазором наружную поверхность меньшего диаметра направляющей втулки с образованием полости для размещения грязесъемника.

www.findpatent.ru

Конструкции гидроцилиндров и их элементов

Конструкции цилиндров могут быть самыми разнообразными и зависят от подвода жидкости, способа крепления цилиндра и штока на машине, соединения крышек с трубой цилиндра, уплотнений поршня и штока, конструкции деталей цилиндра и применения разных приспособлений.

Плунжерные цилиндры — это цилиндры одностороннего силового действия, их конструкция наиболее проста. Поршень у них отсутствует, а усилие передается непосредственно плунжером, касающимся цилиндра в месте уплотнения.

Плунжерные цилиндры в большинстве случаев. устанавливаются вертикально и опираются на подвижную часть машины. При таком расположении рабочий орган поднимается благодаря давлению жидкости, воспринимаемому плунжером и цилиндром, а опускается под действием веса конструкции, связанной с выдвигающейся частью при соединении полости цилиндра с трубопроводом, отводящим рабочую жидкость в бак.

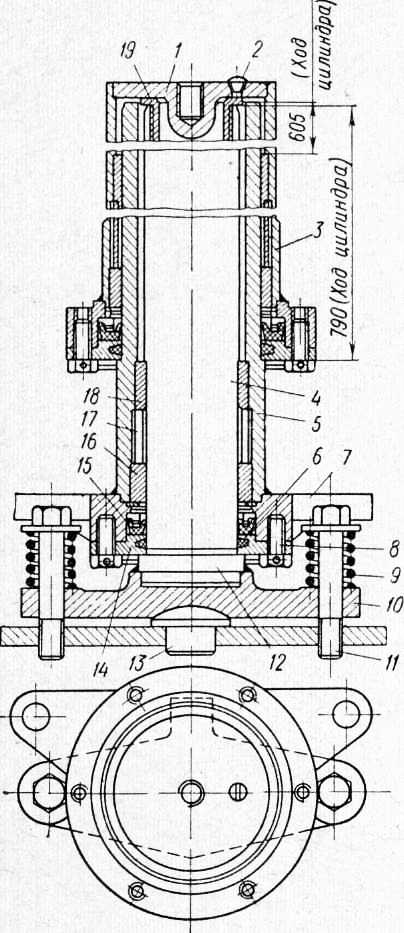

Рисунок 1.32 – Плунжерный цилиндр гидростойки забойной секции крепи

Типовая конструкцию плунжерного цилиндра представлена гидростойкой забойной секции крепи (рис. 1.32) [1]. Корпус цилиндра 1 выполнен в виде трубы, имеющей сферическое дно. Плунжер 2 также состоит из трубы с приваренной сферической опорой 4. Уплотнение 3 герметизирует рабочую полость цилиндра. Плунжер 2 упирается в основание секции 5. Жидкость в цилиндр подводится по трубопроводу 6. Цилиндр 1 при движении направляется расточкой стакана 7, а своим дном 5 поджимает рессорное перекрытие 9 к кровле выработки.

Поршневые цилиндры являются цилиндрами двустороннего силового действия. Они бывают с одно- и двусторонним штоком. Наибольшее распространение в горных машинах получили цилиндры с односторонним штоком.

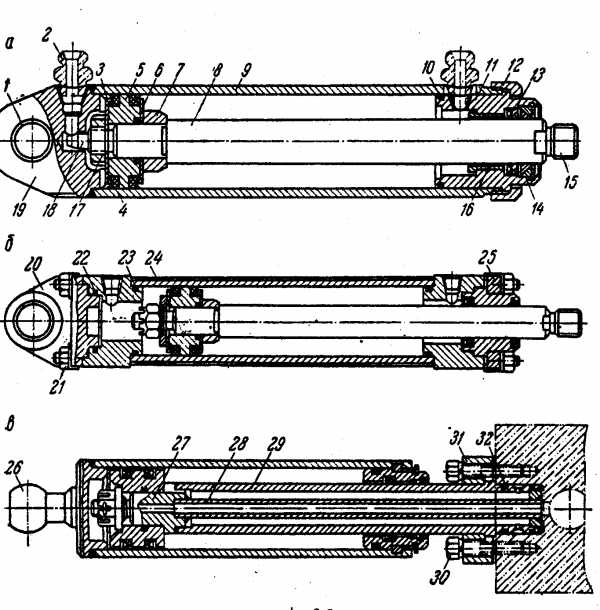

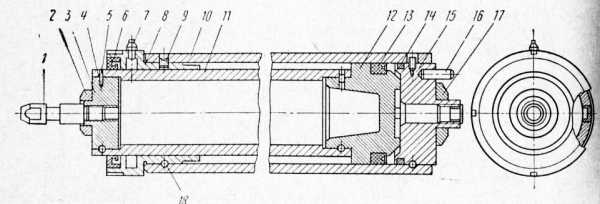

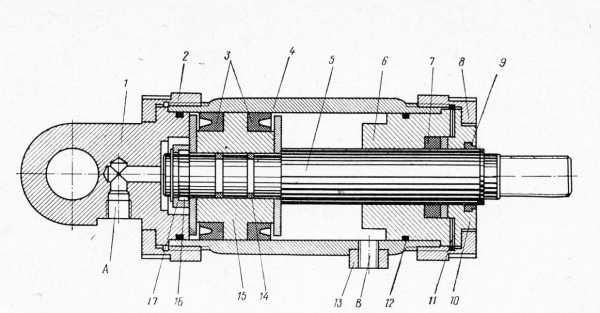

Поршневой цилиндр (рис. 1.33,а) состоит из трубы 9, штока 8, имеющего резьбовый конец 15, поршня 5, передней крышки 11, крепящейся к цилиндру гайкой 12, задней крышки 19, приваренной к трубе цилиндра, подводящих штуцеров 2 и уплотнений [1]. Труба 9, образующая основной рабочий объем, имеет тщательно обработанную поверхность, по которой и совершает в процессе работы возвратно-поступательные движение поршень 5 с уплотнениями 4, удерживающимися упорами 3. Шток 8 в зависимости от длины и нагрузок или других факторов может быть сплошным или пустотелым. Пустотелые штоки, как правило, выполняются сварными.

В проушину крышки 19 запрессована втулка 1 для шарнирного соединения с органами машины.

Шток движется в бронзовой втулке 16, запрессованной в переднюю крышку 11. Рабочие поверхности штока в последнее время подвергают хромированию, улучающему его износостойкость и антикоррозионные свойства.

Крепление поршня 5, уплотненного кольцом 6, на штоке 8 осуществляется застопоренной гайкой 17. В передней крышке 11 размещаются уплотнение 10, герметизирующее место соединения крышки с трубой 9 цилиндра, штоковое уплотнение 13 и чистильщик 14.

Рисунок 1.33 – Поршневые цилиндры

Кроме конического хвостовика 18 перед поршнем устанавливается конус 7. Конические поверхности предназначены для смягчения ударов в конце хода. При движении штока 8 влево в конце хода хвостовик 18 входит в отверстие задней крышки. Вытесняемая из-под поршня жидкость проходит через образовавшуюся кольцевую щель с большим сопротивлением, создавая противоположно направленное усилие. Происходит смягчение удара, притормаживание.

Передняя и задняя 20 (рис. 1.33, б) крышки цилиндра стянуты планкой 25, шпильками 24 и гайками 21. Герметичность узла задней крышки достигается резиновыми кольцами 22 и 23.

В некоторых случаях подвести жидкость к цилиндру штуцерами и трубопроводами нельзя. Тогда применяется подвод через полый шток. В трубчатый шток 29 (рис.1.33, в) вварена трубка 28, сообщающая поршневую полость цилиндра с подводящими каналами через отверстие в хвостовике штока 27. Последний крепится в корпусе с подводящими каналами болтами 30 и фланцем 31. Уплотнения 32 разделяют подводящие каналы. Задняя крышка имеет шаровую поверхность 26 для шарнирного соединения с машиной.

Телескопические цилиндры применяются в тех случаях, когда требуется при небольших размерах цилиндра по длине получить значительную величину рабочего хода. Такие цилиндры могут быть одно- и двустороннего действия

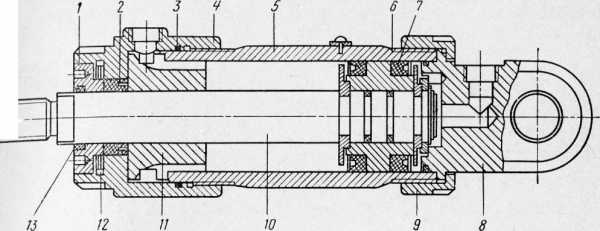

Рисунок 1.34 – Телескопический поршневой цилиндр

Телескопический цилиндр такого исполнения показан на рис. 1.32 [1]. Его полый шток 1 перемещается во втулке 2 до упора в нее поршня 5, поело чего начинает перемещаться промежуточный цилиндр 3 по аналогичной втулке цилиндра 4 до упора в нее поршня 6. Таким образом, общее перемещение штока составит Н1+Н2. Поршни уплотнены манжетами 7. Штоковые полости питаются жидкостью по каналу 10, трубке 8 и отверстию в промежуточном цилиндре 3. Жидкость в поршневые полости поступает по каналу 9 и штоку 1.

Конструктивные элементы цилиндров

Конструкции цилиндров отличаются одна от другой не только принципом действия, но и своими элементами. К числу отличительных элементов можно отнести узлы крепления крышек, конструкции поршней, штоков, плунжеров, демпферных и тормозных устройств.

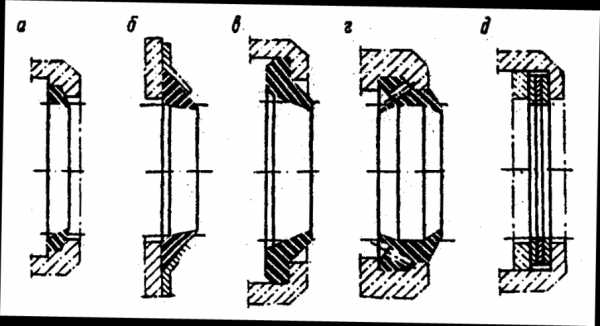

Наиболее распространенное крепление крышек к цилиндру фланцевое (рис.1.35., а). К трубе приваривается фланец, к которому с помощью болтов крепится крышка. Вариант этого крепления, но без приварки фланца, показан на рис. 1.35, б. Фланец крепится с помощью разрезного кольца, вставленного в канавку трубы и охваченного его заточкой.

В конструкциях цилиндров Гипрорудмаша применяется крепление с помощью шпилек, стягивающих обе крышки (рис. 1.35, в).

Соединение с помощью разрезных наружных (рис. 1.35,г) и внутренних (рис.1.35,д) колец очень удобно, так как позволяет обходиться без сварки деталей цилиндра. Крепление крышек внутренней (рис. 1.35,е) и наружной (рис. 1.35,ж) резьбой является довольно распространенным решением.

Рисунок 1.35 – Различные конструкции крепления крышек цилиндров

Наиболее простой способ крепления крышек к цилиндру — это сварной (рис. 1.35 з), однако он имеет существенные недостатки, так как затрудняет чистовую обработку зеркала цилиндра и может сопровождаться изменением формы соединяемых деталей при сварке. Несмотря на это, сварное соединение крышек довольно широко распространено, так как позволяет уменьшить размеры соединения.

В последнее время находят применение крепления передней крышки к цилиндру круглым закладным кольцом.

Наиболее распространенными конструкциями поршней цилиндров угольных машин являются приведенные на рис. 1.36 а и б. Рабочая поверхность поршня (см. рис. 1.36,6) наплавлена бронзой Бр.КМц 3-1 или латунью ЛЖМЦ 59-1-1. Поршни этих конструкций уплотняются манжетами. В последнее время наплавку производят только на центральном пояске поршня, а крайние пояски делают диаметром несколько меньшим центральных.

На рис. 1.36,в изображена конструкция поршня, облегчающая монтаж манжетных уплотнений.

Стремление к экономии цветных металлов привело к созданию сборных конструкций поршней (рис. 1.36,г), состоящих из нескольких частей, например, двух стальных и одной бронзовой шайбы, прилегающей к рабочей поверхности цилиндра.

Поршень, показанный на рис. 1.36,д, отличается от поршня, приведенного на рис. 1.36,в, наличием наплавленного пояска.

Рисунок 1.36 – Поршни

Соединение поршня со штоком уплотняется резиновыми кольцами круглого сечения. Для этого в поршнях предусмотрены соответствующие канавки. Как правило, канавки делаются в поршне, а не в штоке, чтобы не ослаблять последний.

Штоки и плунжеры бывают цельными или сварными. Они могут оканчиваться плоским или вильчатым ухом, шаровым или резьбовым концом для присоединения деталей крепления. Штоки и плунжеры изготовляются из качественной или нержавеющей стали. Поверхность их при необходимости хромируется для придания антикоррозионных свойств и увеличения износостойкости. Штоки больших размеров изготовляются полыми (см. рис. 1.33в). Наиболее употребительные конструкции штоков показаны на рис. 1.33, а – в.

Корпуса цилиндров, как правило, изготовляют из стальных бесшовных горячекатаных труб и лишь в особо ответственных случаях применяет кованые цилиндры. Конструкция корпуса зависит от крепления крышек (см. рис. 1.35),а также от крепления цилиндра на машине. Материал корпусов – высококачественная конструкционная сталь 35 и 45 или легированная сталь 30ХГС. На концах внутренней поверхности трубы должны быть предусмотрены пологие фаски (15°).

Цилиндры могут быть снабжены специальными устройствами, к которым относятся тормозные устройства, механические замки, перепускные клапаны. В горных машинах наибольшее распространение получили демпферные устройства, применяющиеся для смягчения удара в конце хода (см. рис. 1.33, а).

Чистильщики применяют для очистки от грязи, попадающей по штоку или плунжеру в цилиндр. Резиновые чистильщики обычно имеют внутренний диаметр меньше диаметра штока (рис. 1.37, а – в). Благодаря натягу грязь усом снимается с поверхности штока при втягивании его в цилиндр. Конструкция чистильщика из полихлорвинила или капрона показана на рис. 1.37, г.

Рисунок 1.37 – Чистильщики силовых цилиндров

Чистильщик из набора стальных пластин (рис. 1.37, д) рекомендуется для малоответственных уплотнений или как дублер впереди резинового чистильщика. Наиболее распространены резиновые чистильщики с твердостью резины 80—100 единиц по Шору или резинопластмассовые.

Похожие статьи:

poznayka.org

Плунжерный гидроцилиндр одностороннего принципа действия — МегаЛекции

1-гильза; 2- плунжер; 3- опора скольжения; 4- передняя проходная крышка, 5- уплотнительная манжета, 6- грязесъемное кольцо

• При подаче рабочей жидкости в полость гидроцилиндра, плунжер начинает выдвигаться. Максимальное развиваемое усилие F, Н

где p-максимально допустимое давление, Па;

А- площадь поперечного сечения плунжера, м2.

Обратное движение плунжера возможно при приложении внешней нагрузки или под действием массы плунжера (при вертикальном расположении гидроцилиндра).

Поршневые гидроцилиндры

По принципу действия подразделяются на поршневые цилиндры одностороннего действия ( а,б), двух стороннего ( в, г) . По числу штоков – с односторонним ( а,б, в) и двух стороннем штоком (г).

Гидроцилиндры двухстороннего действие

• Производят работу при прямом и обратном ходе штока. Перемещение штока осуществляется за счет попеременной подаче жидкости в одну из рабочих полостей гидроцилиндра.

Телескопические гидроцилиндры

Позволяют обеспечить большой рабочий ход, при небольших габаритных размерах . В корпусе располагается несколько гидроцилиндров, отличающиеся друг от друга по размерам.

действия и двустороннего действия.

Цилиндры одностороннего действия выдвигаются под воздействием гидравлического давления, а в исходное состояние возвращаются под воздействием внешней нагрузки или гравитации. Телескопические цилиндры используются в том случае, если имеется какая-либо нагрузка, которая, воздействуя на телескопический гидроцилиндр, возвращает его в исходное положение. Так, например, телескопические цилиндры используются на самосвалах, где под воздействием давления масла секции цилиндра (штоки гидроцилиндра) постепенно выдвигаются, а когда прекращается подача давления, под воздействием тяжести кузова секции телескопического гидроцилиндра складываются. Именно поэтому телескопические цилиндры одностороннего действия нашли применение в качестве исполнительного органа в опрокидывающем устройстве различных автомобилей, прицепов и полуприцепов тракторов и самосвалов. В свою очередь телескопические цилиндры также разделяются на 2 группы: безбуртовые и буртовые.

Гидроцилиндры двустороннего действия, как выдвигаются, так и возвращаются в исходное положение под действием давления масла. Процесс выдвижения аналогичен процессу телескопического гидроцилиндра одностороннего действия. А втягиваются секции благодаря тому, что масло, попадая между внутренним диаметром большей секции и внешним диаметром меньшей секции, за счет чего в этом объема образуется давление, которое и заставляет втягиваться меньшую секцию. После того, как меньшая секция втянется, тот же процесс начинается со следующей. Таким образом, автоматический процесс втягивания происходит до тех пор, пока телескопический гидроцилиндр не вернется в первоначальное положение.

Гидроаккумуляторы

Гидроаккуляторы- устройства , предназначенное для аккумулирования энергии рабочей жидкости , находящейся под давлением , для последующего возврата этой энергии в гидросистему

1 гидроаккумуляторы с механическим накопителем;

А)В грузовых гидроаккумуляторах накопление энергии гидравлической жидкости и её возврат в систему происходит за счет потенциальной энергии находящегося на определённой высоте груза.

Б)В пружинных гидроаккумуляторах накопление энергии гидравлической жидкости и её возврат в систему происходит за счёт механической энергии сжатой пружины.

2 гидроаккумуляторы с пневматическим накопителем - накопление энергии гидравлической жидкости и её возврат в систему происходит за счёт энергии сжатого газа. В пневмогидроаккумуляторах в качестве сжимаемой среды используется газ азот или сжатый воздух

Гидробак

H=0,67Н0

V=2…3 Q

h2=2…3d

h3=2d

Могут быть закрытые гидробаки с давлением до 1 МПа

Гидробак (гидравлический бак) — в гидроприводе ёмкость для хранения рабочей жидкости.

Гидравлические баки выполняют следующие функции:

Хранение рабочей жидкости. Гидросистема требует для своей работы некоторый запас рабочей жидкости.

Отстой рабочей жидкости. Поскольку системы объёмного гидропривода очень чувствительны к загрязнению рабочей жидкости, то крайне важным является очистка рабочей жидкости. Помимо фильтров, функцию очистки выполняют и гидробаки, в которых жидкость отстаивается и значительная часть абразивных частиц оседает на дно. В связи с этим в конструкциях гидробаков часто предусматривают специальные перегородки, препятствующие перемешиванию жидкости.

Охлаждение рабочей жидкости. Одним из недостатков гидропривода является зависимость его рабочих параметров от вязкости рабочей жидкости, а значит, от её температуры. В связи с этим важной является функция охлаждения рабочей жидкости в гидробаке. Площадь поверхности гидробака при проектировании часто специально увеличивают для увеличения теплоотдачи.

megalektsii.ru

Поршневые кольца - Автология - я знаю автомобиль

Поршневые кольца

При изучении принципов работы двигателя внутреннего сгорания отмечалось, что скользящее соединение между поршнем и цилиндром герметично, то есть газы, находящиеся под давлением в надпоршневом пространстве, не проникают между поршнем и стенками цилиндра в картер двигателя. Обеспечить приемлемую герметичность основное предназначение поршневых колец. При этом необходимо отметить, что незначительная часть газов из камеры сгорания всё равно проникают во внутренне пространство картера даже нового, вполне исправного, двигателя. Уплотнение при помощи поршневых колец в технике называется уплотнением лабиринтного типа, в уплотнениях подобного типа всегда происходит некоторая утечка газов. Но эта утечка на исправном двигателе обычно лежит в диапазоне 0,5 – 1,0%.

Находящиеся в картере двигателя газы называются картерными газами. По мере износа цилиндропоршневой группы двигателя количество картерных газов увеличивается.

Кроме уплотнения поршневые кольца выполняют ещё две задачи. Регулируют количество масла на стенках цилиндра, необходимого для смазывания, как самих колец, так и поршня, и отводят тепло от поршня к стенкам цилиндра.

Предназначение поршневых колец:

- Обеспечение герметичности между поршнем и стенками цилиндра.

- Регулирование количества масла, необходимого для смазывания соединения поршня и цилиндра, и предотвращения попадания масла в камеру сгорания двигателя.

- Отвод тепла от поршня к стенкам цилиндра.

Эти три задачи поршневые кольца выполняю в очень тяжёлых условиях под воздействием высоких тепловых и механических нагрузок. Тепловое напряжение поршневых колец возникает под воздействием горячих рабочих газов и под воздействие трения колец о стенки цилиндра, происходящего в условиях масляного голодания в верхней части поршня.

Успешное решение этих задач решается как за счёт конструкции колец, так и правильного подбора материала изготовления колец.

Тип колец

Поршневые кольца делятся на два типа:

- Компрессионные

- Маслосъёмные.

Поршневые кольца - схема

- Первое (верхнее) компрессионное кольцо

1.1. Молибденовая противоизносная вставка

- Второе компрессионное кольцо

- Маслосъёмное кольцо

3.1. Верхняя маслосъёмная пластина

3.2. Тангенциальный расширитель

3.3. Нижняя маслосъёмная пластина

Поршень с поршневыми кольцами

Фотография разреза поршня современного бензинового двигателя с установленным на него типичным комплектом поршневых колец в соответствии со схемой, данной на верхнем рисунке.

Компрессионные кольца обеспечивают необходимую герметичность, а маслосъёмные кольца регулируют количество масла на стенках цилиндра. Именно регулируют, а не полностью удаляют, поскольку полное или слишком большое удаление масла приведёт к масляному голоданию соединения поршня со стенками цилиндра в верхней части поршня и последующему заклиниванию поршня в цилиндре.

Ранее двигатели были тихоходными, и количество поршневых колец на одном поршне доходило до 5 – 7. Но почти все современные бензиновые двигатели и быстроходные автомобильные дизельные двигатели имеют на одном поршне всего три поршневых кольца – два компрессионных кольца и одно маслосъёмное.

Хотя поршни двигателей форсированных спортивных автомобилей, постоянно работающие на высоких оборотах, могут иметь всего два кольца. А поршни дизельных автомобильных двигателей, для облегчения запуска, могут иметь четыре кольца, три из которых компрессионные.

Некоторая терминология

Поршневые кольца - терминология- Концевой зазор в свободном состоянии

- Концевой зазор в сжатом состоянии

- Торсионная закрутка кольца после сжатия

Компрессионные поршневые кольца

Первое (верхнее) компрессионное кольцо

Верхнее компрессионное кольцоКольцо, установленное в канавку поршня, находящегося в цилиндре двигателя, должно принять абсолютно круглую форму (это выполняется, если сама гильза цилиндра не имеет деформаций) и быть прижатым к поверхности цилиндра по всей наружной окружности поршневого кольца. Для обеспечения этого, упругое поршневое кольцо изготавливается не в виде правильной окружности, а в виде дуги переменного радиуса, большего, чем диаметр цилиндра и имеющее в свободном состоянии достаточно больший зазор (1) между концами кольца. При установке в цилиндр кольцо сжимается и зазор (2) в замке кольца становится 0,15 ÷ 0,5 мм. Точное и максимально допустимое значение этого зазора указывается в технической документации двигателя. Обеспечение регламентированной величины зазора очень важно, увеличенный зазор способствует прорыву газов в картер двигателя и снижению мощности. Но ещё опасней уменьшенный зазор в замке поршневого кольца. Во время работы, в результате нагрева кольцо расширяется и при уменьшенном зазоре может произойти заклинивание поршневого кольца в цилиндре, что приведёт к образованию задиров на зеркале цилиндра, поломке межкольцевых перегородок поршня или поломке самого кольца. Поэтому допустимо небольшое увеличение зазора, но недопустимо уменьшение зазора в замке поршневого кольца.

Ведущие производители поршневых колец производят кольца с постепенно уменьшающимся через 0,1 мм зазором, таких подбираемых размеров может быть до 15.

Отсутствие концевого зазора при одновременном уменьшении высоты кольца

Беззазорное поршневое кольцоНекоторые производители поршневых колец выпускают «беззазорные» поршневые кольца. Разумеется, невозможно изменить природное свойство металлов к расширению при повышении температуры, кольцо, установленное в цилиндр двигателя без зазора, обязательно заклинит. Но многое можно решить за счёт удачной конструкции. В этом случае поршневое кольцо состоит из двух плоских колец, установленных друг на друга и повёрнутых относительно друг друга на 180º. При этом верхнее кольцо имеет форму буквы «L», а нижнее кольцо вставлено в выемку верхнего кольца, за счёт чего высота такого кольца получается не более высоты стандартного кольца.

Когда-то замки поршневых колец старых тихоходных двигателей, для уменьшения прорыва газов через замок кольца имели сложную форму, но в современных высокооборотных двигателях прорыв газов через замок кольца незначителен. Поэтому современные кольца имеют только прямоугольную форму замка.

Замки поршневых колец

Правильная установка поршневых колец

Переменный радиус дуги поршневого кольца берётся не произвольно, а рассчитывается для обеспечения необходимой эпюры силы прижатия кольца к стенкам цилиндра. Во время работы поршневое кольцо изнашивается неравномерно. В результате экспериментов определено, что наиболее интенсивно кольцо изнашивается в районе замка. Поэтому первоначальное увеличение силы прижатия кольца в зоне замка увеличивает срок службы кольца.

Но точно рассчитанная эпюра усилий кольца может измениться в результате непрофессиональной установки кольца на поршень. Современные, очень тонкие компрессионные поршневые кольца не допускается устанавливать на поршень руками. Для этого необходимо использовать специальное приспособление, обеспечивающее равномерное разжатие кольца по всей окружности и ограничение максимального разжатия.

Приспособления для установки поршневых колец

Установка кольца руками, с увеличенным и неравномерным расжатием, значительно сокращает срок службы кольца.

Прижатие компрессионных колец к стенкам гильзы цилиндра

Прижатие поршневых колецНа этом рисунке видно, что газы из камеры сгорания через зазор между жаровым поясом поршня и стенкой цилиндра и через зазор между стенкой перегородки и поршневым кольцом попадают во внутреннюю полость поршневого кольца. При этом давление во внутренней полости верхнего компрессионного кольца практически равно давлению в камере сгорания.

За счёт давления газов на внутреннюю поверхность кольца происходит дополнительное прижатие поршневого кольца к стенкам цилиндра. Некоторая часть газов также попадает во внутреннюю полость второго компрессионного кольца. Поскольку первое компрессионное кольцо дросселирует давление газов, давление во внутренней полости второго компрессионного кольца мотет быть равно 30 – 60%, от давления во внутренней полости первого компрессионного кольца.

С учётом того, что все процессы в двигателе происходят достаточно быстро, давление из внутренних полостей поршневых колец не падает до следующего такта рабочего хода, это явление называется аккумулированием давления. Аккумулирование давления обеспечивает приемлемую работу поршневых колец, частично потерявших свою упругость в результате старения или перегрева. Потерявшие упругость поршневые кольца будут удовлетворительно работать на режиме высоких нагрузок двигателя, но при работе двигателя в режиме низких нагрузок поршневые кольца не обеспечат необходимое уплотнение. Поэтому, исправными можно считать поршневые кольца серийного легкового автомобиля, обеспечивающие прижатие к стенкам цилиндра за счёт собственной упругости.

Некоторые производители поршневых колец заявляют, что до 90% усилия прижатия поршневых колец возникает за счёт давления рабочих газов двигателя. Возможно, кольца с подобными технически характеристиками подойдут только для специальных спортивных двигателей, постоянно работающих в диапазоне высоких оборотов и высоких нагрузок, Но вряд ли такое кольцо будет успешно работать в двигателе серийного автомобиля. Специально подготовленные поршневые кольца, как и многие другие детали двигателя, могут улучшить работу двигателя на строго определённых режимах оборотов и нагрузки. Но при этом значительно ухудшить работу двигателя на остальных режимах.

Очень важным эксплуатационным размером является боковой зазор между кольцом и канавкой поршня, поскольку именно от него зависит давление в поршневой канавке. В среднем этот зазор равен 0,04 ÷ 0,08 мм. От величины этого зазора также зависят ударные нагрузки на перегородки поршневых колец и, соответственно, шумность работы двигателя, возрастающие при увеличении зазора или вероятность заклинивания (потери подвижности) поршневых колец при уменьшении зазора.

Многие автомеханики считают, что поршни не подлежат дальнейшей эксплуатации по причине износа направляющей части (юбки) поршня, но обычно износ направляющей части поршня незначителен. Разумеется, если поршень не работал в режиме масляного голодания, и на поверхности поршня и стенок цилиндров не образовались задиры.

На самом деле поршень часто выбраковывается по причине недопустимого износа канавки верхнего компрессионного кольца.

Поршневые кольца - Высота поршневого кольца

При производстве и высота поршневых колец, и высота канавки поршня имеют некоторый разброс, поэтому, для обеспечения необходимого зазора, иногда бывает возможность подбора поршневого кольца необходимой высоты.

Второе компрессионное кольцо

Второе компрессионное кольцо Конусное компрессионное кольцоФорма второго компрессионного кольца отличается от формы первого компрессионного кольца. Иногда из-за своеобразной формы наружной поверхности второе компрессионное кольцо называется скребковым

Это кольцо работает не только как компрессионное, но и участвует в регулировании количества масла на стенках цилиндров, то есть частично выполняет задачу маслосъёмного кольца. Нижняя часть рабочей поверхности второго кольца изготавливается в виде скребка, который при перемещении поршня вниз снимает со стенок цилиндра лишнее масло. Нижнее компрессионное кольцо работает в значительно более лёгких условиях. И температура в зоне кольца и давление газов на кольцо (соответственно сила прижатия кольца к стенке цилиндра) значительно ниже по сравнению с подобными показателями, оказывающими воздействие на верхнее кольцо.

Оба компрессионные кольца допускается устанавливать только в одном положении. На верхней поверхности компрессионного поршневого кольца ставится метка «Т», «ТОР» или другие. Кольцо всегда устанавливается этой меткой вверх. Неправильно установленное поршневое кольцо, неправильно работает.

Маслосъёмные кольца

Маслосъёмное поршневое кольцоМаслосъёмные кольца устанавливаются ниже компрессионных поршневых колец. На поршни двигателей современных легковых автомобилей устанавливается всего по одному маслосъёмному кольцу. Хотя старые двигатели, особенно предназначенные для стационарного применения, использовали по несколько маслосъёмных колец.

Маслосъёмные кольца предназначены для регулирования количества масла, находящегося на стенках цилиндра. Тут не очень подходит русская поговорка: «Кашу маслом не испортишь». Масла на стеках цилиндра должно быть не как можно больше, а ровно сколько необходимо. Недостаточное количество масла приведёт к масляному голоданию и, вследствие этого, к повышенному износу поршневых колец, поршня и поверхности цилиндра. В некоторых тяжёлых условиях работы двигателя при наличии масляного голодания могут произойти задиры в соединение поршня с цилиндром, и даже полное заклинивание поршня в цилиндре.

Так же нежелательно излишнее количество масла на стенках цилиндра. Лишнее масло, через компрессионные кольца попадает в камеру сгорания двигателя. Что приводит к повышенному расходу масла, образованию нагара на стенках камеры сгорания, клапанах и свече зажигания. Нагар от сгоревшего масла в камере сгорания и на клапанах значительно ухудшает некоторые технические характеристики двигателя. Во время работы двигателя система смазки разбрызгивает в нижней внутренней полости цилиндра большое количество смазки, необходимого для смазывания поршневого пальца и охлаждения поршня

При перемещении поршня вниз, маслосъёмное кольцо своими кромками собирает излишнее масло со стенок цилиндра и через дренажные отверстия в канавке поршня направляет его во внутреннюю полость поршня. Далее масло стекает в масляный поддон, возвращаясь в систему смазки двигателя.

Удаление масла Масляный клин

Для надёжной работы двигателя на стеке цилиндра должен находится тонкий слой масла, установленной толщины. Слой масла зависит не только от маслосъёмного кольца, но и от качества обработки поверхностей, как самих стенок цилиндров, так и поршня. Иногда можно слышать мнение, что чем чище отполирована поверхность стенки цилиндра, тем меньше сила трения и тем лучше работает двигатель. На самом деле это не так. Существующие технологии позволяют создать поверхности цилиндра с очень высокой чистотой обработки, но на полированной поверхности не будет удерживаться масло.

При окончательной хонинговке отверстия цилиндра на его внутренней поверхности создаётся структура, позволяющая удерживать необходимое количество масла.

Сетка на поверхности гильзы цилиндра

Структура поверхности цилиндра.

Сначала осуществляется черновая хонинговка крупнозернистым хоном. Для создания необходимой структуры поверхности хон одновременно с вращательным движением осуществляет вертикальные возвратно-поступательные движения в результате на поверхности цилиндра образуются ромбы. После этого при помощи мягкого мелкозернистого хона делается плоская поверхность ромбов.

Поверхность юбки поршняПоверхность юбки поршня не делается абсолютно гладкой. На поверхности поршня после механической обработки остаётся необходимая зернистость.

Если прижатие компрессионных поршневых колец, особенно верхнего, в основном, осуществляется за счёт давления рабочих газов, то маслосъёмные кольца должны обеспечивать прижатие за счёт собственной упругости. Это обеспечивается конструкцией маслосъёмных колец и подбора материалов, из которых изготовлены кольца.

По своей конструкции маслосъёмное кольцо сложнее компрессионного кольца. Маслосъемные кольца бывают коробчатой формы, имеющие две грани для соскабливания масла и внутренние щели для отвода масла к дренажным отверстиям поршня. В такие кольца часто вставляется пружинный радиальный расширитель, обеспечивающий необходимое прижатие маслосъёмного кольца к стенкам цилиндра. В этом случае с внутренней стороны кольца делается U-образная или V-образная проточка для спиральной пружины.

Коробчатые маслосъёмные кольца имеют специальные пазы, через которые собранные со стенок цилиндров масло, через отверстия в теле поршня, расположенные в канавке маслосъёмного кольца масло отводится во внутреннюю часть поршня.

Маслосъёмное кольцо со спиральным расширителем Коробчатые маслосъёмные кольца

1 – Без радиального расширителя

2 – С радиальным расширителем в виде спиральной пружины

3 – С радиальным расширителем в виде пластинчатой пружины

Коробчатые маслосъёмные кольца

Коробчатые (пазовые) маслосъемные кольца

Большое распространение получили составные маслосъёмные кольца, состоящие из нескольких частей. Такое кольцо обычно состоит из двух плоских стальных хромированных боковых пластин, наружные окружности которых и являются элементами, удаляющими масло со стенок цилиндра. Боковые пластины разжимаются при помощи радиального и осевого расширителей (экспандеров). Иногда эти два расширителя заменяются одним тангенциальным одновременно производящим и осевое и радиальное расширение маслосъёмного кольца. В двигателях серийных автомобилей наибольшее распространение получили трехкомпонентные маслосъёмные кольца, состоящие из боковых хромированных пластин и тангенциального расширителя.

Составные трёхкомпонентные маслосъёмные кольца

Составное трёхкомпонентное кольцо Составные маслосъёмные кольца с различными типами расширителейРазличные типы тангенциальных расширителей составных маслосъёмных колец

Составное четырёхкомпонентное кольцо- Верхняя плоская пластина

- Осевой расширитель

- Радиальный расширитель

- Нижняя плоская пластина

Материалы поршневых колец

К материалам, из которых изготавливаются поршневые кольца, предъявляются очень высокие требования. Во время работы температура верхнего компрессионного кольца достигает 300º С. При этой температуре кольцо должно сохранять эластичность, обладать низким коэффициентом трения по материалу, из которого изготовлены стенки цилиндров, и иметь высокую износоустойчивость. До 50 ÷ 60% всех потерь на трение в двигателе приходится на трение между поршневыми кольцами и стенками цилиндра.

Обычно компрессионные поршневые кольца двигателей серийных автомобилей изготавливаются из специальных сортов прочного легированного чугуна, но в последнее время компрессионные кольца, особенно высокофорсированных двигателей, изготавливаются из стали. Для повышения износостойкости компрессионных колец на них рабочую поверхность наносится хромовое или молибденовое покрытие. Пористый хром, применяемый для покрытия поршневых колец, удерживает на своей поверхности необходимое количество масла. Эти покрытия имеют не только высокую износостойкость, но и уменьшенный коэффициент трения в паре с чугуном, из которого изготовлен блок цилиндров или вплавленные гильзы цилиндров алюминиевого блока. На поршневые кольца молибден наносится методом плазменного напыления.

Поскольку молибден достаточно дорогой металл, обычно он наносится только на верхнее компрессионное кольцо, при этом перед напылением молибдена на рабочей поверхности кольца делается тонкая пазовая проточка. По своим физическим качествам хромированные поршневые кольца несколько отличаются от поршневых колец с молибденовым покрытием.

autology.jimdo.com

Поршневые и телескопические гидроцилиндры

Обратная связь

ПОЗНАВАТЕЛЬНОЕ

Сила воли ведет к действию, а позитивные действия формируют позитивное отношение

Как определить диапазон голоса - ваш вокал

Как цель узнает о ваших желаниях прежде, чем вы начнете действовать. Как компании прогнозируют привычки и манипулируют ими

Целительная привычка

Как самому избавиться от обидчивости

Противоречивые взгляды на качества, присущие мужчинам

Тренинг уверенности в себе

Вкуснейший "Салат из свеклы с чесноком"

Натюрморт и его изобразительные возможности

Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д.

Как научиться брать на себя ответственность

Зачем нужны границы в отношениях с детьми?

Световозвращающие элементы на детской одежде

Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия

Как слышать голос Бога

Классификация ожирения по ИМТ (ВОЗ)

Глава 3. Завет мужчины с женщиной

Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

Отёска стен и прирубка косяков - Когда на доме не достаёт окон и дверей, красивое высокое крыльцо ещё только в воображении, приходится подниматься с улицы в дом по трапу.

Дифференциальные уравнения второго порядка (модель рынка с прогнозируемыми ценами) - В простых моделях рынка спрос и предложение обычно полагают зависящими только от текущей цены на товар.

___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___

В плунжерных цилиндрах одна рабочая камера образована поверхностями корпуса и плунжера.

Телескопические цилиндры (одностороннего и двухстороннего действия) имеют рабочую камеру образованнную также поверхностями корпуса и плунжера.

Основные типы цилиндров, применяемых в машиностроении, показаны на рисунке 2.2.12.

Корпус поршневого гидроцилиндра двустороннего действия с односторонним штоком (рис. 2.2.12,а) жестко закреплен на станине машины, а шток связан с движущимся рабочим органом. Если в цилиндр при прямом (вправо) и обратном (влево) ходе поступает одинаковое количество масла, то при малом диаметре штока площади и и скорости и близки по величине, а при увеличении диаметра штока скорость становится заметно больше .

Равенство скоростей и можно обеспечить за счет дифференциального включения цилиндра, у которого . В этом случае при движении вправо обе полости (камеры) цилиндра соединяют с напорной линией, а при обратном ходе (влево) – штоковая полость продолжает соединяться с напорной линией, а поршневая соединяется со сливной линией.

|

| Рис. 2.2.12. Конструктивные схемы гидравлических цилиндров |

При двустороннем штоке (рис. 2.2.12,б) площади поршня обычно одинаковы, следовательно, равны и скорости и . Недостатки таких цилиндров – увеличенная длина и необходимость второго уплотнения для штока.

Иногда, из конструктивных соображений, бывает удобнее закрепить шток цилиндра, а его корпус связать с подвижным органом машины (рис. 2.2.12,в и 2.2.12,г). В этих случаях масло в цилиндр подводят через отверстия в штоке или через гибкие рукава (шланги) высокого давления.

Для зажимных и фиксирующих механизмов широко применяют цилиндры одностороннего действия (рис. 2.2.12,д). Плунжерный цилиндр (рис. 2.2.12,е) способен перемещать вертикально расположенный рабочий орган только вверх; движение вниз происходит под действием силы тяжести. С помощью нескольких плунжерных цилиндров (рис. 2.2.12,ж) можно обеспечить движение рабочего органа машины в обе стороны. Плунжерные цилиндры проще в изготовлении, так как отпадает необходимость в трудоемкой обработке внутренней поверхности цилиндра, однако имеют меньший ход.

Во избежание ударов поршня о крышки рекомендуется использовать цилиндр с ходом несколько большим, чем ход рабочего органа станка. Следует помнить, что в большинстве случаев гидроцилиндры не допускают радиальную нагрузку на шток.

Гидравлические цилиндры имеют высокие технические характеристики и эксплутационные показатели. Так, например, полный 90%-ый ресурс цилиндра составляет не менее циклов (или 5000 км пути) при тонкости фильтрации масла не хуже 40 мкм, а полный КПД приближается к 100%.

Вопросы для самопроверки

| 1. Для чего предназначены насосы? 2. В чем заключается принцип действия объемных насосов? 3. Какими свойствами обладают объемные насосы? 4. Какие основные параметры характеризуют объемные насосы? 5. Чем теоретическая производительность насоса отличается от фактической? 6. Как по известным характеристикам насоса определить оптимальный режим работы? 7. Как устроен и работает шестеренный насос? 8. В чем отличие в устройстве и работе пластинчатых насосов однократного и двукратного действия? 9. Какие из приведенных схем насосов могут обеспечить регулирование производительности и реверсирование потока жидкости? 10. Как выбирают насос для проектируемого гидропривода? 11. Для чего предназначены гидравлические двигатели? 12. В чем заключается принцип действия гидравлического двигателя объемного типа? 13. Что называют обратимостью гидравлических машин? 14. Какие параметры являются основными для гидравлических моторов? 15. Какими параметрами характеризуется работа цилиндров? 16. Как устроен и работает аксиально-поршневой мотор? 17. Как устроен и работает пластинчатый мотор? 18. Чем отличаются параметры поворотных двигателей с одной, двумя и тремя лопастями? 19. В чем отличие в устройстве и работе поршневых цилиндров с односторонним и двусторонним штоком? 20. Как выбрать гидравлический двигатель для проектируемого привода? |

megapredmet.ru

Гидравлические силовые цилиндры

Строительные машины и оборудование, справочник

Категория:

Электропогрузчики

Гидравлические силовые цилиндрыВ приводах грузоподъемников используют гидроцилиндры одностороннего или двустороннего действия. Конструктивно цилиндры одностороннего действия могут быть плунжерными и поршневыми, а двустороннего действия — только поршневыми.

Гидравлические силовые цилиндры одностороннего действия предназначены для подъема каретки, а гидроцилиндры двустороннего действия — для наклона рамы. Те и другие гидроцилиндры применяются для осуществления рабочего хода грузозахватных приспособлений.

Поршневые гидроцилиндры имеют следующие общие элементы: корпус цилиндра с дном; поршень с уплотнительными кольцами; шток поршня; крышка цилиндра с направляющими втулками и уплотнениями для штока.

Внутренняя поверхность цилиндра тщательно обрабатывается (шлифуется). Она называется зеркалом цилиндра. В верхней и нижней частях цилиндра имеются отверстия с резьбой, к которым присоединяется трубопровод.

Под давлением, передаваемым жидкостью, поршень может перемещаться из верхнего крайнего положения в нижнее и обратно. Расстояние между верхним крайним положением поршня и нижним называется ходом поршня.

Часть объема цилиндра, заключенная между поршнем и дном цилиндра, называется полостью цилиндра над поршнем; противоположная часть — полостью под поршнем.

Гидроцилиндр подъема погрузчика КВЗ — одностороннего действия. Его верхняя полость соединяется с дренажным трубопроводом через боковое, резьбовое отверстие.

Гидроцилиндр состоит из корпуса с приваренным вверху фланцем, а внизу — литым дном с каналом для прохода жидкости. Цилиндр закрывается крышкой с центральным отверстием, в которое запрессована бронзовая направляющая втулка штока. Нижняя часть штока входит в гнездо в поршне и закрепляется в нем шпилькой.

Поршень в цилиндре уплотняется набором кожаных колец, которые прижимаются болтами и нажимной шайбой.

Сальниковое устройство в крышке цилиндра очищает шток от масла при его выдвижении и предохраняет цилиндр от попадания в него грязи.

На рис. 1 показаны рабочий гидроцилиндр подъема погрузчика Ф7.ЕУ30.32.

Цилиндр подъема — одностороннего действия поршневого типа с трубчатым штоком. Корпус цилиндра заглушается снизу днищем с центральным отверстием и цилиндрической втулкой. Верхний срез цилиндра закрывается направляющей втулкой с сальником.

Способ фиксации дна и направляющей втулки в корпусе цилиндра отличается простотой и надежностью. На внутренней поверхности Цилиндра протачивается кольцевая канавка. Такая же канавка протачивается на сопрягаемой с цилиндром наружной поверхности днища (либо направляющей втулки). При совмещении двух этих полукруг лых канавок получается кольцевой желоб. Через секторную прорезь в корпусе цилиндра, соединенную с кольцевой канавкой, в этот же лоб можно ввести стопорную проволоку (кольцо), которая надеж но скрепит эти детали. Стопорная проволока фиксируется резьбовыми штифтами.

Рис. 1. Гидроцилиндры подъема погрузчика КВЗ: 1 — втулка, 2 — шток, 3 — шпилька, 4 — поршень, 5 — уплотнительное, кольцо, 6 — корпус, 7— дно

Таким же образом закрепляются в трубе штока также верхняя пробка и поршень. Для уплотнения поршня в цилиндре на нем устанавливают манжет, закрепленный специальной шайбой.

Рис. 2. Гидроцилиндры подъема погрузчика Ф7.ЕУ30.32: 1— шпилька, 2—шайба сферическая, 3—пробка, 4— стопорная проволока, б — стопорный винт, б—сальник, 7 — пресс-масленка, 8 — направляющая втулка, 9— винт, 10—цилиндр, 11— шток, 12 — поршень, 13 — шевронная манжета, 14 — кольцо уплотнительное, 15 — днище, 16 — штифт, 17 —шайба, 18— стопорная проволока

Резиновое кольцо уплотняет днище в цилиндре. На остальных изучаемых погрузчиках устанавливаются цилиндры подъема плунжерного типа.

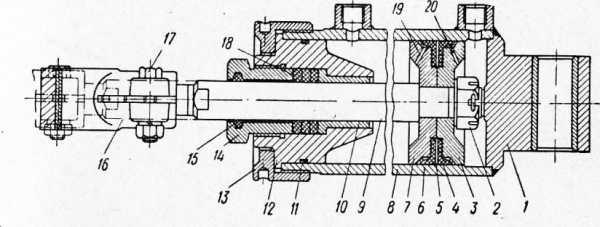

На рис. 3 показан плунжерный цилиндр подъема фирмы «Бал-канкар» (погрузчики Ф7.ЕУ10.32, Ф8.ЕУ.20.33, Ф12.3ЕУ.06.33 и др.). Корпус цилиндра — сварной конструкции. Цилиндр закрыт снизу днищем, имеющим штифт и центральное углубление. В верхней части приварена головка с резьбовым окончанием. В нижней части цилиндра имеется резьбовой штуцер для подсоединения к гидросистеме.

Плунжер также сборной конструкции. Труба имеет обработанную наружную поверхность (зеркало) и закрывается снизу заглушкой, сверху — пробкой с резьбовым центральным отверстием для установки шпильки.

После установки плунжера в цилиндр в головку вставляются: упорная шайба, направляющая втулка и верхняя втулка, зажимаемая гайкой. Внутренние поверхности втулок имеют зеркальные поверхности.

Система уплотнений предусматривает для герметизации подвижно соединяемых деталей «плунжер — втулка» установку резиновых уплотнений (основной уплотняющий узел) и резинового манжета,

снимающего лишнюю смазку с плунжера при его выдвижении, а также грязь при его втягивании. Для герметизации неподвижных соединений предусмотрена установка резинового кольца круглого сечения, предупреждающего протекание жидкости между втулкой и головкой.

Предусмотрена возможность подтягивания уплотнений поворотом накидной гайки. Для этого необходимо предварительно уменьшить высоту кольцевых регулировочных пластин.

Для выпуска воздуха из гидроцилиндра предназначено резьбовое отверстие, закрываемое болтом. Это отверстие соединяется с внутренней полостью цилиндра через наружную и внутреннюю канавку в направляющей втулке и соединяющие их радиальные отверстия.

Самоцентрирование цилиндра в грузоподъемнике достигается его установкой на сферический поясок в глухом отверстии в днище цилиндра на соответствующее посадочное место в нижней траверсе неподвижной рамы и соединением с верхней траверсой, несущей направляющие блоки грузовых цепей, через сферическое кольцо. Штифт предупреждает поворачивание цилиндра вокруг вертикальной оси.

Работает цилиндр следующим образом. Через впускное отверстие гидрожидкость под давлением поступает в цилиндр через щелевой зазор, образованный сферической поверхностью заглушки и днищем, и давит на плунжер, создавая необходимую подъемную силу.

Цилиндр подъема погрузчика ЭП-103 — плунжерного типа. Его корпус установлен на шаровой пяте на нижнем основании неподвижной рамы. Верхний срез плунжера через телескопическую головку соединен с верхней траверсой выдвижной рамы.

Цилиндр подъема -погрузчика 4015 плунжерный, двухступенчатый. Первая ступень образована плунжером, головка которого закреплена в основании и внутренним цилиндром. Вторая ступень образуется наружным цилиндром и внутренним. Внутренний цилиндр выполнен без дна, поэтому рабочая жидкость, подаваемая в его полость, попадает также и в наружный цилиндр. Под действием рабочей жидкости внутренний цилиндр вместе с наружным перемещаются по плунжеру до тех пор, пока направляющая втулка не упрется в заплечик гайки, ввернутой в верхний конец плунжера. Во второй ступени наружный цилиндр перемещается по внутреннему. Движение наружного цилиндра ограничивается ходом внутренней рамы грузоподъемника.

Рабочие поверхности плунжера и внутреннего цилиндра и сопряженные с ними рабочие поверхности направляющих втулок тщательно обрабатываются. В дне наружного цилиндра имеется резьбовое отверстие для соединения с траверсой направляющих роликов и отверстие с пробкой, через которое удаляют воздух, попавший из гидросистемы в цилиндр. К нижним частям цилиндров привариваются фланцы.

Уплотняются гидроцилиндры манжетами. Для очистки рабочих поверхностей внутреннего гид-грязи и излишка масла в крышках роцилиндра и плунжера от находится войлочный сальник.

Устанавливается гидроцилиндр на шаровой опоре, которая своим цилиндрическим хвостовиком закрепляется в нижней траверсе наружной рамы грузоподъемника.

Рис. 4. Гидроцилиндр подъема погрузчика 4015: 1 — дно наружного цилиндра, 2 — пробка для удаления воздуха, 3 — наружный цилиндр, 4—плунжер, В— внутренний цилиндр, 6—войлочный сальник, 7— фланец, 8, 11 — болты, 9—пружина, 10 — плита (основание) плунжера, 12 — поясок плунжера, 13—шаровая опора, 14— крышка, 15 — уплотнительная манжета, 16, 18 — направляющие втулки, 17 — распорное кольцо, 19 — гайка плунжера

На сферическую головку опоры центральным гнездом ложится опорная плита (основание), прижимаемая к траверсе наружной рамы грузоподъемника пружинами. Шаровая опора исключает появление недопустимых изгибающих усилий, которые могут возникнуть при неравномерном натяжении грузовых цепей механизма подъема.

Цилиндр наклона двойного действия (погрузчик Ф12.3ЕУ.06.33) показан на рис.5. Корпус цилиндра выполнен в виде открытой стальной гильзы с зеркальной внутренней рабочей поверхностью и наружными резьбовыми окончаниями. Задняя часть цилиндра закрывается дном, выполненным как одна деталь с проушиной крепления, передняя — крышкой с центральным каналом направления штока. Дно и крышка удерживаются накидными гайками.

Подвижная часть цилиндра образована поршнем, штоком и деталями, закрепляющими поршень на штоке. Внутренний конец штока выполнен ступенчатым, поршень зажимается между двумя шайбами. Передняя шайба закрепляется на конце штока стаканом и сегментным кольцом. Наружный резьбовой конец штока предназначен для его соединения с наконечником.

Система уплотнений предусматривает для герметизации подвижно соединяемых деталей установку шевронных манжетов (уплотнение поршня в цилиндре) и пакета регулируемых манжетов (уплотнение штока в крышке), поджимаемых втулкой. Поворотом гайки после предварительного уменьшения толщины пакета прокладок обеспечивается поджатие манжетов при появлении признаков подтекания гидрожидкости в процессе эксплуатации.

Манжет предназначен для очистки штока от гидрожидкости и грязи.

Для герметизации неподвижно сопрягаемых деталей предусмотрена установка резиновых колец (уплотнения в цилиндрах дна и крышки) и резиновых колец (уплотнение поршня на штоке).

Цилиндр работает при подаче гидрожидкости под давлением в отверстие А либо В в зависимости от требуемого направления движения штока.

Цилиндры наклона устанавливаются на погрузчиках следующим образом: проушины на дне шарнирно соединяются с основной рамой погрузчика, наконечники штоков шарнирно соединяются с наружной рамой грузоподъемника.

Аналогичное устройство имеет также цилиндр наклона погрузчиков Ф8.ЕУ20.33. Однако для поджатая уплотняющих манжетов установлена специальная гайка, ввернутая в накидную гайку. Для прохода гидрожидкости в подпоршневую камеру в крышке сделаны специальные каналы.

В цилиндре наклона погрузчика 4004 дно приваривается к гильзе цилиндра. Поршень выполнен из двух симметричных дисков, между которыми зажаты уплотняющие манжеты воротникового типа. Дренажные отверстия передают давление гидрожидкости на внутреннюю поверхность манжета, прижимая его к зеркалу цилиндра. Регулировочные шайбы под нажимной гайкой не устанавливаются. Отсутствуют также уплотнения между штоком и поршнем.

Рис. 5. Цилиндры наклона погрузчика Ф12.3ЕУ.06.33: 1 — дно-проушина, 2, 8 — гайки, 3 и 7 —манжеты, корпус цилиндра, 5 —шток, 6 — затвор, 9 — кольцо-сальник, 10 — втулки, 11 —регулировочные пластины, 12 и 14 — уплотнительные кольца, 13— гайка, 15— поршень, 16 — сегментное кольцо, 17 — стакан

Цилиндры наклона погрузчиков Ф7.ЕУ30.32 и Ф7.ЕУ10.32 имеют такую же конструкцию (рис. 105), но отличаются размерами.

Рис. 6. Цилиндры наклона погрузчика Ф8.ЕУ20.33: 1 — гайка, 2 — уплотняющее устройство, 3 — уплотнительное кольцо, 4 — гайка, 5 — цилиндр, 6 — поршень, 7 — манжета, 8 — проушина, 9 — гайка, 10 — шток, —крышка, 12 — регулировочные пластины, 13 — кольцо очистки штока

Рис. 7. Цилиндры наклона погрузчика 4004: 1 — дно, 2. 13 — гайки, 3,7 — диски, 4,6 — манжеты, 5 — шайба, 8 — корпус ци-линдрд, 9 — шток, 10 — направляющая втулка, И — уплотнительное кольцо, 12— крышка, 14 — поджимная гайка, 15— сальник, 16 — головка штока, 17 — стяжной болт, 18 — уплотнительные кольца, 19,20—дренажные отверстия

Рис. 8. Цилиндры наклона погрузчиков Ф7.ЕУ10.32 и Ф7.ЕУ30.32: 1 — корпус, 2— шток, 3 — направляющая втулка, 4 — кольцо, 5, 6 и 8 — уплотнения, 7—винт, 9 — бронзовое кольцо, 10 — стопорное кольцо, 11, 12, 17 — гайки, 13— болт специальный, 14— шайба, 15 — стопорная проволока, 16 — днище, 18 — замочная шайба, 19 — нажимное кольцо, 20— кольцо у плотните лыюе, 21 — шевронная манжета, 22—поршень

Читать далее: Гидрораспределители погрузчиков

Категория: - Электропогрузчики

Главная → Справочник → Статьи → Форум

stroy-technics.ru