Подшипник насоса водяного

Выявление неисправностей подшипников насоса - Fluidbusiness

Кратко:- Проблемы приводного конца вала насоса могут быть вызваны повторными отказами.

- Защитное уплотнение подшипника соответствующей конструкции может создавать лучшее смазывание подшипника и повышать надежность насоса.

- Способ, которым масло поступает в подшипник, играет важную роль в обеспечении надежной работы.

- Истинная причина отказа остаётся скрытой

- Истинная причина известна, но меры не приняты

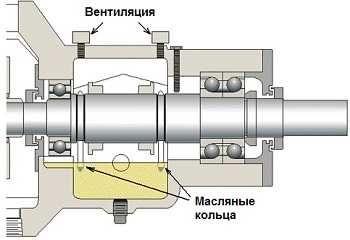

Рисунок 1. Обычный корпус подшипника большого насоса, два масляных кольца погружены в масло и забрасывают смазку в наклонный канал. Масло течет вниз и попадает к подшипникам.

Рисунок 1. Обычный корпус подшипника большого насоса, два масляных кольца погружены в масло и забрасывают смазку в наклонный канал. Масло течет вниз и попадает к подшипникам.

Избегать избыточного тепла

Некоторые насосы, которые в качестве смазки используют масло, работающие с частотой 3,600 rpm, могут создавать избыточное тепло в подшипнике, если уровень масла установлен на уровне центра подшипникового шарика относительно 6-ти часовой отметки. Выбирайте более низкий уровень масла во избежание «плавающего эффекта» вращающихся частей, который создаёт потери мощности на преодоления трения и тепла. Тем не менее, при использовании масла при его пониженном уровне, оно должно каким то образом подниматься и подаваться в подшипники.

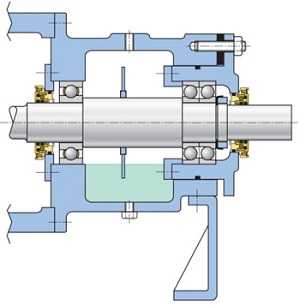

Рисунок 2. Два свободно вращающихся масляных кольца, находящиеся в канавках вала.

Существует две альтернативы: кольцо для кольцевой смазки подшипника или масляное кольцо подшипника (Рисунок 1 и 2) или разбрызгивающие диски (Рисунок 3). В первом случае, кольцо для кольцевой смазки подшипника данного размера и массы было спроектировано для масла «ISO Viscosity Grade (VG) 32» но не предназначено для ISO VG 68. Всегда помните, что синтетические масла ISO VG 32 могут быть подходящими для одних насосов, в то время как минеральные масла ISO VG 32 не обеспечат достаточную прочность и толщину смазывающей пленки в теплом климате.

Рисунок 4. Разбрызгивающий диск используется для подъема масла из масляной ванны. Шайба радиально упорного подшипника расположена в картридже.

Смазывающее масло должно переноситься из масляной полости в подшипники. Свободно работающие масляные кольца всегда выполняют эту передачу. Хотя существуют некоторые предостережения и скрытые проблемы в подшипниках при использовании таких колец.

- Масляное кольцо иногда выходит из канавки на валу и застревает на одном из болтов ограничителей

- Масляное кольцо имеет тенденцию контактировать с внутренними элементами корпуса, если вал расположен не горизонтально. Рисунок 4 показывает, как кольцо двигается по всему пространству внутри, возможно даже затрагивая внутренние стенки подшипника.

- Масляное кольцо может выйти из строя, если вязкость масла и уровень масла поддерживается в узком диапазоне приемлемых значений.

- Отклонение от соосности масляного кольца должно сохраняться в пределах 0.002 дюймов. Плохие масляные кольца могут превысить этот стандарт. Масляное кольцо не должно деформироваться, а это значит такое кольцо необходимо производить в три стадии : (1) предварительная механическая обработка, (2) отжиг для снятия напряжения, (3) конечная механическая обработка. Дешевые масляные кольца, могут вызвать серьезные проблемы.

- Так же важно соблюдать шероховатость поверхности отверстия и финишную обработку отверстия. Все должно быть в пределах 16-32 RMS.

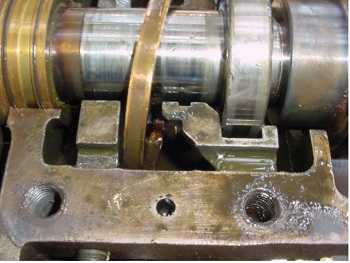

Рисунок 4. Масляные кольца чувствительны к горизонтальности вала и другим геометрическим переменным. Маркировкой или замерами можно выделить степень абразивного износа

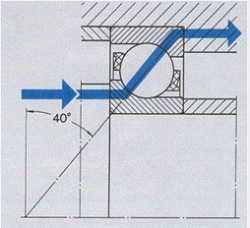

Независимо от используемого метода смазки, должны быть рассмотрены и другие вопросы риска. Зачастую упорные подшипники в насосах имеют сепараторы которые расположены под углом, и между упорными подшипниками на рисунках 1 и 2 они есть. Сепараторы находящиеся в угловом контакте с подшипником могут сыграть роль маленького рабочего колеса, которое создаст поток воздуха от меньшего к большему диаметру сепаратора.

Следует предусмотреть отверстие для слива (около 3/16 дюйма шириной и 1/8 дюйма глубиной) для возврата масла на 6-часовую позицию каждого отверстия корпуса подшипника. Убедитесь, что такие места существуют в каждом насосе, который использует масло в качестве смазки. Обратите внимание, что на рисунке 2 со стороны упорного подшипника такой проход отсутствует, а на рисунке 3 он отсутствует на обоих подшипниках. Масло, задерживающееся между подшипником и его корпусом будет перегреваться.

Обратите особое внимание на подобие рабочего колеса создаваемое наклонными сепараторами (рис. 5) и создаваемый ими поток воздуха. Какой бы метод смазки вы ни выбрали, он должен обеспечивать преодоление действующего сопротивления воздуха, которое создает перепады давления, препятствующие току масла.

Рисунок 5. Попытка применить смазку в направлении, указанном стрелкой, часто встречается с противоположным вентиляционным сопротивлением (потоком воздуха) от наклонного сепаратора.

Риск подобного явления становится более вероятным, если для защитного уплотнения подшипника требуется постоянное давление со всех сторон подшипника. Без такого баланса, могут возникать постоянные повышенные давления с одной стороны подшипника. Создание специальных отверстий или установка выравнивающих давление перепусков может предотвратить подобные повышения давлений.

Замена стандартных металлических компенсационных колец на входе в крыльчатку и вала насоса на версию, с использованием высоко-производительного полимера, такого как Vespel, и изменение обычного лабиринта на входе в крыльчатку и зазоров лабиринта вала, находящегося за рабочим колесом, может отрицательно повлиять на величину и направление тяги ротора. Один из подшипников расположенных "спина к спине" может проскальзывать, а другие могут быть перегружены. В таких условиях обычные подшипники не будут работать должным образом.

Если расчеты и эксплуатационные измерения подтвердят проскальзывание и перегрузку, поправить ситуацию можно будет за счет установки специальных загрузочных шайб. Угол контакта специальных шайб в левостороннем подшипнике отличается от угла контакта в правостороннем подшипнике. Обычно, угол в 40° выбирается для подшипников, которые воспринимают нагрузку от работы на максимальных оборотах, а угол 15° для соседних подшипников, которые предназначены для восприятия нагрузки от вращения в обратном направлении или осевой нагрузки во время набора скорости.

Как только установленная с натягом шайба упорного подшипника окажется на валу насоса и обе задних стороны подшипников будут должным образом зафиксированы, подшипники не будут, и не должны будут свободно вращаться.

Уплотнения, защищающие подшипник

Корпус подшипника насоса "дышит", что означает, что теплый воздух над жидким маслом расширяется внутри корпуса и высвобождается. В противном случае, если воздух холодный, он сжимается и засасывает окружающий воздух в корпус вместе с парами воды и пылью. Устранение обмена между воздухом внутри корпуса и окружающим воздухом может предотвратить загрязнение.

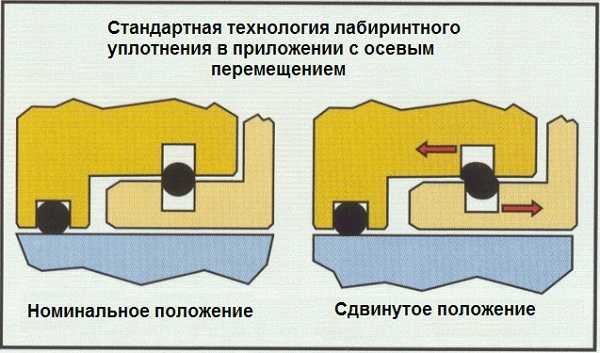

В хорошо спроектированных корпусах подшипников вентиляционные отверстия должны быть вынесены и заглушены. Так же, от возникновения подобных проблем помогает установка защитного уплотнения подшипника. Изделия старого типа не предотвращают риск сдавливания динамического уплотнительного кольца. (Рисунок 6)

Рисунок 6. Старые защитные уплотнения подшипника с острыми краями пазов царапают динамические уплотнительные кольца об острые кромки. После этого стружка загрязняет смазку. Кроме того, использование только одного уплотнительного кольца для фиксации ротора на валу делает ротор менее устойчивым, чем при использовании двух колец.

По существу, современные защитные уплотнения корпуса подшипников, могут увеличивать срок службы и надежность вращающегося оборудования за счет обеспечения чистоты используемого масла. Однако, следует помнить:

- Защитные уплотнения подшипника оказывают минимальное влияние , если загрязнение масла связано с износом уплотнительного кольца от этого же самого защитного уплотнения.

- Уплотнения защищающие корпус подшипника не помогут, если загрязнение масла происходит из-за разрушения масляного кольца , и если кусочки эластомера попадают в подшипник.

- Обычные несбалансированные давлением устройства смазки постоянного уровня , как правило, позволяют воздуху и влаге проникать через воздушные зазоры в этих компонентах.

- Несбалансированные давлением устройства смазки постоянного уровня могут быть не в состоянии удержать смазывающие жидкости в корпусе подшипника на требуемом уровне.

- Смазка не может охватить все детали подшипника, если конструкция корпуса подшипника вызывает воздушные потоки, способствующие перепадам давления. Необходимо использование отверстий или каналов для выравнивания баланса давлений. Производители насосов иногда не учитывают эти моменты.

www.fluidbusiness.ru

Подшипники, применяемые для центробежных насосов

Подшипники. В центробежных насосах подшипники являются опорой быстровращающихся валов и должны быть надежными в работе. В конструкциях насосов применяют подшипники скольжения и качения, обычно шариковые радиальные и радиально-упорные. [c.117]Подшипники. В центробежных насосах применяются подшипники скольжения и подшипники качения. [c.142]

Подшипники для центробежных насосов со скоростью вращения ротора свыше 1000 об мин заливают баббитом Б-83, имеющим следующий состав 10—12% сурьмы, 5,5—6,5% меди, 83% олова. В насосах нормального ряда подшипники скольжения применяют в основном только в качестве опорных. [c.93]

Подшипники. В центробежных насосах применяются подшипники с кольцевой смазкой, шариковые, шариковые упорные, гребенчатые. Некоторые конструкции подшипников снабжаются приспособлениями для принудительной циркуляции масла и водяным охлаждением. Вкладыши подшипников заливаются баббитом на свинцовой или оловянной основе. [c.157]

В центробежных насосах применяется жидкая кольцевая смазка подшипников скольжения. Нижняя часть корпуса подшипника заполнена жидким маслом. В верхнем вкладыше прорезана щель 7, по- воляющая подвесить на вал кольцо 8 значительно большего диа- [c.143]

В центробежных насосах применяются направляюш ие подшипники скольжения на водяной и масляной смазке. Подшипник в насосах с водяной смазкой (см. рис. 3.1) расположен на крышке насоса, и его смазка осуществляется перекачиваемой жидкостью. В качестве поверхности трения скольжения в подшипниках применяются лигнофолиевые или резиновые вкладыши. Конструкция этих подшипников аналогична конструкции подшипников, Применяемых в осевых насосах (см. гл. 2). [c.43]

Для центробежных насосов применяют следующие типы шариковых подшипников [c.125]

Для напоров от 80 до 160 м можно прежде всего рекомендовать многоступенчатые центробежные насосы с подшипниками качения при п = 2900 1/мин, а для большой высоты всасывания или для самовсасывающих агрегатов— насосы СП == 1450 1/мин. При напорах выше 160 м и нейтральных чистых жидкостях почти исключительно применяют многоступенчатые центробежные насосы с гидравлическим уравновешиванием осевой силы при п — 2900 1/мин или п = 1450 1/мин, а для нейтральных и малоагрессивных, слегка загрязненных и грязных жидкостей — многоступенчатые центробежные насосы с симметрично противоположным рас- положением рабочих колес. [c.120]

На электростанциях солидолы применяют для смазывания узлов трения вспомогательного оборудования подшипников качения центробежных насосов скреперных лебедок и пластинчатых транспортеров, валов редукторов углеразмольных мельниц, валов дробилок и грохотов и т.п. [c.268]

Подшипники. В центробежных насосах применяют как подшипники качения (шариковые и роликовые), так и подшипники скольжения (с бронзовыми или баббитовыми вкладышами). [c.72]

На некоторых ГНС применяется центробежный насос типа ЧНГ-5 X 2 производительностью 55 м /ч, развивающий напор около 120 м столба жидкости. Для уплотнения этого насоса требуется непрерывная смазка глицерином, который подается специальным лопастным насосом типа Л1Ф-5 производительностью 7 л/мин. Вода для охлаждения подшипников и уплотнений подается специальным насосом или подводится от городской водопроводной сети. [c.205]

На рис. 230 приведен разрез одноступенчатого центробежного насоса типа Д с разъемом корпуса по оси вала и рабочим колесом с двухсторонним входом. Основными деталями насоса этого типа являются корпус 1, крышка корпуса 11, чугунное рабочее колесо 12, стальной вал 13. Рабочее колесо закреплено на валу шпонкой, защитными втулками 3 и гайками 5. Вал опирается на шариковые подшипники, которые смазываются густой смазкой. Применяются и подшипники скольжения, залитые баббитом, которые смазываются жидким маслом при помощи плавающих колец. Для охлаждения подшипников в корпусе подшипника предусмотрена камера 14, в которую при необходимости подводится вода. [c.424]

Для предотвращения защемления подшипников качения при температурных удлинениях вала применяют плавающие опоры. При этом один из подшипников закрепляют в корпусе и на валу в осевом направлении, а другой может свободно перемещаться в корпусе в осевом направлении, будучи закрепленным на валу. В закрепленной опоре обязательно применение подшипника, фиксирующего вал в осевом направлении. Такая схема установки подшипников качения применяется во всех центробежных насосах. [c.34]

Вал, свободно лежащий на трех опорах, редко применяется в центробежных насосах. Примером трехопорной системы является встречающаяся иногда конструкция, при которой насос и привод имеют общий вал, а один из промежуточных подшипников отсутствует. [c.346]

Посадки с большим натягом применяются, как правило, для вращающегося кольца, неподвижные кольца соединяются скользящей или плотной посадкой. Например, при демонтаже валов бескрейцкопфных компрессоров, разборке центробежных насосов, вентиляторов, электродвигателей, редукторов подшипники должны оставаться на вращающемся валу, а при разборке роликов транспортеров и колес тележек — в корпусе. При ремонте оборудования не рекомендуется демонтировать прессовые соединения колец исправных подшипников (например, снимать исправные подшипники с коленчатых валов компрессоров, электродвигателей), так как повторная напрессовка изменяет характер первоначальных посадок. [c.333]

Все подшипники, за исключением самоустанавливающихся, принимают, помимо радиальной нагрузки, значительную осевую нагрузку. Упорные подшипники радиальную нагрузку не принимают. Их в настоящее время редко применяют для быстроходных насосов вследствие того, что они непригодны для работы при высоких окружных скоростях. Наиболее подходят для центробежных насосов двухрядные радиально-упорные иодшииники е углом контакта 40°. [c.125]

В центробежных насосах применяется жидкая кольцевая смазка подшипников скольжения. Нижняя часть корпуса подшипника заполнена жидким маслом. В верхнем вкладыше прорезана щель 7, позволяющая подвесить на вал кольцо 8 значительно большего диаметра, чем вал. Нижняя часть кольца опущена в масло. При вращении кольца масло переносится на верхнюю часть вала и распределяется по длине подшипника.. [c.91]

Насосы высокого (второго) подъема используются для подачи очищенной воды из сборного резервуара очистной станции в распределительную водопроводную сеть. Для обслуживания отдельных участков системы могут потребоваться насосы с неодинаковым напором. Поэтому некоторые насосы устанавливают отдельно для подачи на низкие участки распределительной системы, а другие, более мощные насосы используют для подъема воды в высоко расположенную сеть. Для подъема воды на высокие участки чаще всего (применяют вертикальные турбинные и горизонтальные центробежные насосы с разъемным корпусом, имеющие большую производительность при высоком напоре. Насос двойного всасывания, показанный на рис. 6.9, имеет подвод воды к рабочему колесу с обеих сторон двойного спирального корпуса, в результате чего взаимно уравновешиваются как радиальные, так и осевые силы, и давление на подшипники становится минимальным. Рабочее колесо подает воду в спиральный корпус, где постепенно уменьшается скоростной напор и увеличивается нанор давления. Насос этого типа может работать в широком диапазоне изменения производительности (от подачи расчетного расхода до нуля) без значительного снижения коэффициента полезного действия. [c.148]

При комбинации двух подшипников скольжения с радиально-упорным подшипником в результате износа подшипников скольжения оседает вал и вследствие этого увеличивается осевое усилие на шариковый подшипник. Это является одной из причин того, что в подшипниках скольжения, применяемых для центробежных насосов, не устанавливают монтажные прокладки. Тем не менее в тех случаях, когда применяются два подшипника скольжения, для восприятия осевых усилий следует применять радиально-упорные подшипники, то тогда последние не должны нести никакой радиальной нагрузки. Для этого, между корпусом и внешней обоймой подшипника оставляется радиальный зазор. [c.128]

Масло индустриальное 30 (машинное Л) применяется для подшипников скольжения электродвигателей мощностью выше 50 кет с кольцевой смазкой, а также для подшипников скольжения вентиляторов и центробежных насосов средней и большой мощности с числом оборотов до 1 ООО в минуту. [c.203]

Фосфорную кислоту перекачивают центробежными консольными и погружными насосами. Для перекачивания пульпы двойного суперфосфата обычно применяют погружные насосы с турбиной открытого типа. Срок службы насоса зависит в основном от выбора материала для проточной части насоса, качества литья и надежности уплотнения подшипников от агрессивной среды. Ниже приведена характеристика применяемых для этих сред насосов [c.174]

Следует отметить, что из многообразия конструкций гидростатических подшипников в рассматриваемой схеме центробежного механизма применены так называемые многокамерные подшипники, обеспечивающие, как показали опыты, достаточно большую грузоподъемность при переменных геометрических размерах элементов. Работа таких подшипников в специальных насосах достаточно подробно исследована и описана [72]. В этих подшипниках основная часть несущей способности смазочного слоя, т. е. величина полной реакции, действующей со стороны смазки на подшипник, обеспечивается давлением жидкости в отдельных камерах, подаваемой из расходной емкости, в которую подводится сжатый воздух, и эффекта перекачивания жидкости из камеры в камеру за счет вращения вала. [c.149]

Турбинное масло 22 применяется также для подшипников скольжения центробежны.х насосов с циркуляционной и кольцевой системой смазки. [c.198]

Сальники и подшипники горячих насосов дополнительно охлаждаются водой под давлением 0,15 МПа, а в корпус сальника подводится уплотнительная охлажденная жидкость (масло) под давлением р — рсалъи -1-0,15 МПа. Для перекачки сжиженных углеводородных газов применяют центробежные насосы, конструкция которых аналогична конструкции насосов для холодных нефтепродуктов. Однако, исходя из требований техники безопасности, их корпуса отливают из углеродистой стали. Сжиженные углеводородные газы поступают в насос под давлением около 3,5 МПа в насосе давление газов увеличивается в несколько раз. Поэтому особое внимание должно быть уделено конструкции сальниковых устройств. Сальники должны быть герметичными. [c.83]

На электростанциях кольцевая система смазки применяется для подшипников скольжения валов привода шаровых углеразмольных мельниц, вентиляторов, дымососов, центробежных насосов, ленточных транспортеров и др. [c.212]

Для откачивания воды на шахтах применяют центробежные насосы кем и МС, опорами вала которых служат подшипники скольжения с вкладышами, залитыми баббитом. Скорость скольжения вала на насосах КСМ достигает 4,5 м/сек, наМС — 7,5 м/сек. Наибольшая мощность мотора (90 квт) развивается на насосах КСМ 70 X 200. [c.306]

Вертикальные центробежные насосы типа В Орис. 15-34) применяются при необходимости получить очень большую подачу при значительном напоре. Ра1бочее колесо / насажено на вертикальный вал 2, который фланцевой муфтой 3 соединяется с валом вертикального электродвигателя. В (гаределах корпуса насоса имеется только радиальный направляющий. подшипник 4, а осевое усилие передается иа подшипники электродвигателя. Вода к рабочему олесу подводится снизу по коифу-зорному патрубку 5, а выбрасывается в литую спиральную камеру 6, которая имеет мощные ребра и лапы для крепления к основанию. [c.291]

Циркуляционные смазочные системы для масла применяются на электростанциях для таких механизмов и деталей вспомогательного оборудования, как главные (горловые) иодшииники, а также редуктор и его подшипники шаровых углеразмольных мельниц, подшипники скольжения центробежных насосов, редуктор топок с цепными решетками и др. [c.211]

В последние годы в химической промышленности США возрастает количество вертикальных одноступенчатых высокоскоростных центробежных насосов, выпускаемых фирмой Sundstrand orp., которые сочетают низкие значения капитальных затрат с простотой обслуживания [64]. Эти насосы работают при высоких напорах и малых подачах и обеспечивают 46 400 ч безаварийной работы. Обычно для создания высокого напора применяют многоступенчатые центробежные насосы или поршневые. Однако стоимость их очень высока, особенно для насосов, перекачивающих агрессивные жидкости. Новый насос является менее сложным, и дорогие коррозионноустойчивые материалы требуются лишь для колеса, вала и механического уплотнения [65]. Для получения высокой скорости вращения используется коробка скоростей и стандартный электродвигатель, монтируемый на крышке корпуса насоса. Габариты насоса выполнены в соответствии со стандартом AVS для всех рабочих диапазонов. Высокоскоростной насос монтируется непосредственно на трубопроводе и поддерживается им или размещается на небольшом основании. Шум и вибрации отсутствуют вследствие высококачественной обработки зубчатой передачи и закрепления вала в нижних подшипниках. [c.55]

Многоступенчатые центробежные насосы применяют в основном для пер качивания чистой воды с температурой, до 100° С. Эти насосы аналогичны насосам типа НО, который будет рассмотрен ниже. Рабочую частоту вращения этих насосов выбирают равной 1450 или 2900 1/мин. По типу подшипников различают насосы [c.252]

Посадки с большим натягом применяют, как правило, для вращаюшегося кольца. Например, при монтаже валов центробежных насосов, вентиляторов, электродвигателей, редукторов, компрессоров подшипники должны оставаться на врашающемся валу, а при разборке роликов транспортеров и колец тележек - в корпусе. [c.242]

Для нормальной эксплуатации необходимо, чтобы выход вертикального вала из корпуса был надежно за-герметизирован. Это достигается применением двойного торцевого уплотнения, аналогичного тем, которые применяют в центробежных насосах нормального ряда. Конструкция уплот1не- ния в реакторах дополнена винтовым насосом, расположенным на валу с внутренней стороны корпуса он предотвращает попадание кислоты на трущиеся поверхности. Кроме того, в камере торцевого уплотнения установлен подшипник скольжения, придающий валу большую жесткость. [c.302]

Применение. Г. используют в металлургии для изготовления плавильных тиглей и лодочек, труб, испарителей, кристаллизаторов, футеровочных плит, чехлов для термопар, в кач-ве противопригарной присыпки и смазки литейных форм. Он также служит для изготовления электродов и нагревательных элементов электрич. печей, скользящих контактов для электрич. машин, анодов и сеток в ртутных выпрямителях, самосмазывающихся подшипников и колец электромашин (в виде смеси с А1, Mg и РЬ под назв. гра-фаллой ), вкладышей для подшипников скольжения, втулок для поршневых штоков, уплотнительных колец для насосов и компрессоров, как смазка для нагретых частей машин и установок. Его используют в атомной технике в виде блоков, втулок, колец в реакторах, как замедлитель тепловых нейтронов и конструкц. материал (для этих целей применяют чистый Г. с содержанием примесей не более 10" % по массе), в ракетной технике-для изготовления сопел ракетных двигателей, деталей внеш. и внутр. теплозащиты и др., в хим. машиностроении-для изготовления теплообменников, трубопроводов, запорной арматуры, деталей центробежных насосов и др. для работы с активными средами. Г. используют также как наполнитель пластмасс (см. Графитопласты), компонент составов для изготовления стержней для карандашей, при получении алмазов. Пирографит наносится в виде покрытия на частицы ядерного топлива. См. также Углеграфитовые материалы. [c.608]

Для смазки применяется масло марки ТКП-22 (ТУ38-1-01-100—71). Из общего маслобака 1 масло забирается центробежными насосами 2 и под давлением 1,1 МПа подается сначала в холодильники 4, а за-тем в фильтры 5. После фильтров один поток направляется на смазку механизмов движения турбокомпрессора и паровой турбины (подшипников и соединительных муфт), другой направляется на уплотнения сальников компрессора низкого давления, а третий поток подается к винтовым дожимающим насосам 3 и 6 и после маслофильт-ррв 7 ъ 8 направляется под давлением 7,5 и 35 МПа к уплотнениям сальников компрессоров соответственно среднего и высокого давления. [c.29]

Для крупных насосов независимо от температуры перекачи ае-мой жидкости, применяют циркуляционную систему смазки под давлением. На рис. 194 показана циркуляционная система смазки под давлением многоступенчатого центробежного насоса. Центробежные насосы со встроенными подшипниками смазывают только, перекачиваемой жидкостью. Химическая стойкость и конструкция подшипников определяют, в основном вид перекачиваемых [c.280]

Винты изготовляют из пластичных металлов, например меди. При установке их смазывают уплотнительной мастикой, приготовленной из свинцового сурика, разведенного олифой. Выступающие концы винтов срезают ножовкой на расстоянии 2 мм от поверхности детали и зачеканивают. Этот способ применяют главным образом для заделки небольших трещин и раковин в водяных рубашках цилиндров компрессоров, масляных ваннах подшипников центробежных насосов и редукторов, картеров горизонтальных компрессоров, чтобы предотвратить вытекание смазки или воды. Прочности соединения штифтование не дает, плотность достигается лишь при давлении 3—4-10 Па. [c.233]

В сопроменных центробежных насосах для восприятия радиальных на-трузок ротора применяют подшипники скольяшния и шариковые подшипники качения. Каждый тип подшипника имеет свои преимуш ества и недостатки, а такнте свою область применения. [c.125]

Характеристика погружного насоса приведена на фиг. 131. Кроме указанного центробежного насоса погружного типа, промышленностью освоен насос марки 4КХГ-5, выпускаемый Щелковским заводом и предназначенный для перекачки жидкой дифенильной смеси с температурой не более 250° С. Насос центробежный, консольного типа, выносной, имеет развитый подшипник с оригинальной системой охлаждения. В качестве охлаждающего агента применена жидкая дифенильная смесь, которая в необходимом количестве отбирается из всасывающего штуцера насоса, поступает на охлаждение в охладитель с проточной водопроводной водой и подается в подшипник (фиг. 132) и затем в нагнетательный патрубок насоса. [c.210]

Масляные насосы. Масло подают в систему маслоснабжения маслоиасосами, от надежности которых зависит работа всей системы. Насосы для подачи масла используют как объемные (зубчатые шестеренчатые, винтовые, плунжерные), так и динамические (центробежные, струйные). Выбор типа насоса зависит от назначения и конструктивных особенностей компрессорного агрегата и требуемого давления масла, бъемные и динамические насосы имеют различные характеристики, поэтому при использовании их следует учитывать присущие им особенности. Привод насосов осуществляется от вала основного агрегата или электродвигателем, паровой турбиной. Для подачи масла на смазку подшипников, в систему регулирования, а также к уплотнениям компрессоров при давлении до 3 МПа применяют центробежные, шестеренчатые и винтовые насосы. При более высоких давлениях, требуемых для сис тем уплотнения, применяют только объемные насосы, причем при особенно высоких давлениях уплотняемого газа, достигающих 30 МПа, используют плунжерные насосы различных типов. Принцип действия объемного насоса заключается в вытеснении определенного объема масла за каждый оборот вала. [c.13]

Центробежный регулятор 7 вынесен из внутренней части опорной стойки наружу к упругой муфте 8. Уплотнение при стоянке касоса осуществляется при замыкании торцовых поверхностей втулки колеса 6 и задней крышки 3 насоса вместо уплотнения мягкой набивкой по конической втулке колеса в насосе UMOR. Фер-росилидовые корпус 1 насоса SR и крышка 3 полностью закрыты чугунным разъем ньим корпусом 2 и защитной крышкой 4, в то время как в насосе UMOR имеется только передний защитный фланец. Вместо подшипников качения в насосе SR применены подшипники скольжения. [c.46]

chem21.info

Подшипники скольжения с водяной смазкой

В центробежных насосах применяются направляюш ие подшипники скольжения на водяной и масляной смазке. Подшипник в насосах с водяной смазкой (см. рис. 3.1) расположен на крышке насоса, и его смазка осуществляется перекачиваемой жидкостью. В качестве поверхности трения скольжения в подшипниках применяются лигнофолиевые или резиновые вкладыши. Конструкция этих подшипников аналогична конструкции подшипников, Применяемых в осевых насосах (см. гл. 2). [c.43]Смазка подшипников качения густая (консистентная) или жидкая кольцевая. Отдельные подшипники как качения, так и скольжения, снабжены водяным охлаждением. [c.144]

С целью облегчения ремонта вала, а также для снижения интенсивности износа в месте прохода через сальник на вал насаживается защитная рубашка, которая может изготовляться из нержавеющей стали. Такая система применена в насосах на рис. 9-1, 9-5 и 9-6. Такая же рубашка из нержавеющей стали, как правило, ставится на валу в месте опирания на подшипник скольжения с водяной смазкой (на рис. 9-8 видно утолщение). [c.341]

Опорами ротора служат два подшипника скольжения с кольцевой смазкой. Корпуса подшипников и вкладыши имеют горизонтальный разъем. Вкладыши устанавливают в центральной расточке корпуса и крышки подшипника. Уровень масла в подшипнике контролируют маслоуказателем (щупом). Корпуса подшипников насоса имеют водяные камеры для охлаждения масла. Для подвода охлаждающей воды к подшипникам и сальникам насоса служат вспомогательные трубопроводы. [c.20]

Вал насоса 7 вращается в двух выносных подшипниках скольжения 2 и /0. В средней части вала расположены центрирующие втулки 8, состоящие из двух половин. Неуравновешенные осевые усилия воспринимаются радиально-упорными шарикоподшипниками 11. Подшипники имеют кольцевую систему смазки с водяным охлаждением масляных камер. [c.102]

В пределах сальника шейка вала обжата сальниковой набивкой и здесь возможен местный износ. Особенно опасно, когда с водой попадают абразивные частицы. С целью облегчения ремонта вала, а также для снижения интенсивности износа в месте прохода через сальник на вал насаживается защитная рубашка, которая изготовляется из нержавеющей стали. Такая система применена в насосах на рис. 11-1 и 11-5. Рубашка из нержавеющей стали, как правило, ставится на валу в месте расположения сальника и опирания на подшипник скольжения с водяной смазкой в осевых (рис. 11-7) и вертикальных (рис. 11-10) насосах. [c.228]

Вал ротора насоса вращается на двух выносных подшипниках скольжения 15. Неуравновешенные гидравлические осевые усилия воспринимаются двумя радиально-упорными шарикоподшипниками 14. Последние имеют кольцевую систему смазки и снабжены камерой для водяного охлаждения. [c.194]

В осевых насосах типа ОПВ в качестве верхнего и нижнего направляющих подшипников используются подшипники скольжения на водяной смазке. Верхний направляющий подшипник устанавливается в горловине отводящего колена, а нижний - во внутренней втулке вып- [c.27]

При нормальной работе агрегата отсутствуют резкие стуки, удары и излишний шум, температура подшипников скольжения независимо от продолжительности работы не превышает 65° С, поддерживается нормальное давление и температура в системах циркуляционной смазки и водяного охлаждения, происходит нормальная приработка поршней по цилиндрам, сальников по штокам и крейцкопфов по направляющим, не появляются продольные риски и задиры на трущихся поверхностях. [c.174]

При испытании вхолостую должны быть достигнуты работа оборудования без резких стуков и чрезмерного шума нормальная работа подшипников (температура подшипников скольжения не должна превышать 65°С, а подшипников качения — 60... 100°С в зависимости от серии и размеров подшипников, применяемой смазки и температуры окружающей среды) устойчивое нормальное давление масла в системах принудительного смазывания и надежная блокировка электропитания оборудования при падении давления масла бесперебойное поступление масла во все смазываемые места и отсутствие утечки масла из соединений маслопроводов и корпусов подшипников бесперебойная работа систем водяного или воздушного охлаждения нормальная работа лабиринтовых, торцовых и сальниковых уплотнений. Продолжительность испытания вхолостую, ч [c.143]

Для эффективного осуществления столь важных функций, выполняемых моторным маслом, современные двигатели имеют разветвленную систему циркуляционной смазки трущихся деталей (рис. 1.2). Под давлением масло поступает почти во все подшипники скольжения двигателя. В некоторых двигателях под давлением смазываются направляющие толкателей, поршневые пальцы в подшипнике верхней головки шатуна, подшипники вала привода распределителя зажигания, вала привода водяного насоса и плунжерные пары насоса высокого давления. К остальным трущимся поверхностям (цилиндры, поршни, шестерни распределения и др.) масло поступает разбрызгиванием. [c.27]

При испытании компрессора вхолостую должны быть достигнуты спокойная работа агрегата, без стуков, ударов, чрезмерного шума нормальная работа подшипников независимо от времени испытания, при этом температура подшипников скольжения не должна превышать 65°С, а подшипников качения — 60—100°С, в зависимости от серии, применяемой смазки и температуры окружающей среды устойчивая и нормальная работа систем смазки бесперебойная работа системы водяного охлаждения нормальная приработка поршней по цилиндрам, сальников по штокам, крейцкопфов по направляющим. [c.186]

Наличие смазки значительно снижает коэффициент трения. При водяной смазке коэффициент трения в резиновых подшипниках составляет 0,058—0,012. Для сравнения уместно заметить, что коэффициент трения стали при нагрузке 2,45 дан см равен 0,25. В условиях не загрязненной абразивом смазки получены [45 ] следующие данные при трении резины по стали со скоростью скольжения 0,4 м сек (табл. 8). [c.295]

Основными узлами трения автомобилей, где применяются пластичные смазки, являются подшипники качения ступиц колес подшипники скольжения и шарниры шасси и рулевого управления подшипники качения водяного насоса, сцепления, первичного вала коробки передач и т. д. (табл. 36—38) . Для одних и тех же узлов трения различных марок автомобилей рекомендуются разные смазки. Обобщенные данные о смазках для автомобильных механизмов приведены в табл. 39. [c.186]

При этом необходимо, чтобы компрессор работал без резких стуков и чрезмерного шума (при условии нормальной работы подшипников). Температура подшипников скольжения независимо от продолжительности работы должна быть не выше 65 С, а температура подшипников качения колебаться в пределах 60—100 °С в зависимости от серии и размеров подшипников, применяемой смазки и температуры окружающей среды, но не должна превышать максимально допустимой, указанной заводом-изготовителем. В циркуляционной системе смазки компрессора должно поддерживаться устойчивое давление масла, соответствующее указанию завода-изготовителя. Необходимо обеспечивать надежную блокировку электропитания двигателя с приборами, регистрирующими давление масла, отрегулировать работу пропускного клапана маслосистемы, поддерживать непрерывное поступление масла ко всем местам смазки цилиндров и сальников и не допускать утечки масла из соединений маслопроводов и корпусов подшипников. В компрессоре должна быть обеспечена бесперебойная система водяного охлаждения. На трущихся поверхностях компрессора (поршней по цилиндрам, сальников по штокам и крейцкопфов по направляющим) должны отсутствовать продольные риски и задиры. [c.45]

На рис. 11-23 да разрез двухступенчатого насоса с поворотными лопастями. Через продольное сверление в валу проходит шток 1 поршня сервомотора. Сервомотор 2 помещается между фланцами промежуточного вала и вала мотора. В штоке закреплены чеки 3, проходящие через продольные прорези в валу и соединяющие крестовины 4 со штоком. Крестовины при помощи вертикальных тяг соединены с рычагами 5, которые коническими штифтами жестко закреплены на цапфах лопастей 6 рабочего колеса. Перемещение поршня сервомотора через шток, крестовины, тяги и рычаги передается на лопасти. Опорами вала являются подшипники скольжения 7, 5 и 5, закрепленные в натравляющих аппаратах 10 и колене 11. Смазка подшипников — водяная. Вкладыши подшипников —резиновые. Резина меньше, чем лигнофоль, изнашивается при наличии в смазочной воде абразивных частиц. Поэтому нижние подшипники смазываются водой, подаваемой насосом. Верхний подшипник смазывается либо подаваемой насосом водой, либо отфильтрованной водой, которая подается по трубке 12 в камеру над вкладышем подшипника. Для защиты от истирания резиной вал насоса облицован защитными втулками 13 из нержавеющей стали ЭЖ-2. Опорой промежуточного вала является подшипник 15 с масляной смазкой. Рабочие колеса закреплены на валу призматическими шпонками и удерживаются от осевых смещений закладными кольцами 14, состоящими из двух половинок. Все детали корпуса и подшипников состоят из двух половин с разъемом вдоль оси, что дает возможность осмотра и ремонта отдельных узлов насоса без демонтажа всего агрегата. [c.194]

Указанными особенностями погружных скважинных насосов обусловлен ряд особых требований, предъявляемых к выбору материалов для упорных подшипников скольжения. Материал подшипника должен работать на водяной смазке и отличаться высокой износостойкостью, чтобы обеспечить работу в течение всего времени работы без замены трущихся пар. [c.197]

Опорами ротора в зависимости от размера насоса служат подшипники качения или скольжения. Опорный подшипник со стороны привода может быть либо роликовым, либо шариковым. Опорно-упорный подшипник со стороны свободного конца вала, воспринимающий остаточные осевые усилия, состоит из двух радиально-упорных шарикоподшипников, устанавливаемых в разъемные корпуса. Смазка подшипников — кольцевая, маслом турбинное-22 . В корпусах предусмотрены камеры или змеевики для водяного охлаждения. [c.128]

Конструкция насосов типов КАЕ и KDE состоит иа трех монтажных узлов корпусных деталей, ротора и подшипниковых опор. Вертикальный трансмиссионный вал устанавливают или в бронзовых биметаллических подшипниках скольжения с консистентной смазкой или в резиновых подшипниках с водяной смазкой. Защитная гильза вала изготовлена из термообработанной стали. Для обоих типов изготовляют девять валов различного диаметра. [c.245]

На рис. 3-19 изображен осевой насос с жесткозакреп-ленными лопастями рабочего колеса. На втулке I жестко крепятся лопасти 2. Обтекатель 11 обеспечивает плавный подвод жидкости к лопастям. Отводом насоса является осевой направляющий аппарат 9. К отводу крепится- колено 8 с напорным патрубком. Опорами вала служат подшипники скольжения Юк7 с водяной смазкой. Вкладыши подшипников древпластиковые (лигнофолевые). Древ-пластиковые вкладыши быстро изнашиваются при наличии в смазывающей воде абразивных частиц. Поэтому [c.210]

Осевые силы в основном уравновешены рабочим колесом двустороннего входа жидкости. Случайные осевые усилия воспринимаются подшипниковыми опорами. Опорами вала служат два подшипника качения, смазываемых консистентной смазкой. У насоса Д 6300-80— подшипники скольжения с кольцевой смазкой и водяным охлаждением. У насоса Д12500-24 — подшипники качения с кольцевой смазкой и водяным [c.590]

В дымососах двустороннего всасывания применяются подшипники скольжения с разъемными корпусами, самоустанавливагощимися вкладышами, кольцевой смазкой и водяным охлаждением масляной ванны при помощи змеевиков, пропущенных в нижнюю часть корпуса подшипника. Подшипник со стороны электродвигателя является опорно-упорным второй подшидник опорным. [c.149]

В вертикальных стационарных и артезианских насосах для восприятия радиальных усилий широко применяют подшипники скольжения с лигнофолевыми, текстолитовыми и резиновыми вкладышами и водяной смазкой. Опорные пяты у вертикальных насосоЕ имеют обычные конструкции (см., например, рис. 21, 23). [c.68]

Глэнч [23] испытывал пластичные смазки в узлах трения прокатных станов. Он нашел, что при добавке в смазки графита уменьщается расход энергии, кроме того, подшипники можно эксплуатировать при более высокой температуре. Результаты исследований, проведенных Глэнчем, подтвердились при экс-1тлуатационных испытаниях. Графитные смазки оказались наиболее эффективными в подшипниках скольжения валков, оборудованных водяным охлаждением. [c.218]

Центробежные насосы типа В — вертикальные, одноступенчатйе, с рабочим колесом одностороннего входа, предназначены для подачи воды и чистых жидкостей применяются для крупного городского и промышленного водоснабжения. Основные детали насоса —корпус, нижняя и верхняя крышки — изготавливаются из модифицированного чугуна. Вал насоса стальной. Входной патрубок отлит за одно целое с нижней крышкой и направлен вертикально вниз (рис. 63). У входа жидкости в рабочее колесо между нижней крышкой и колесом установлены стальное защитное и чугунное уплотняющее кольца. Сальник состоит из корпуса, крышки и просаленной хлопчатобумажной набивки. Опорой вала служат подшипники скольжения с водяной смазкой. Осевая сила и вес вращающихся деталей воспринимаются пятой электродвигателя. Вал насоса соединен с [c.273]

Рабочее колесо 4 насоса чугунное (рис. 22), корпус 5, нижняя 15 и верхняя 13 крышки корпуса изготовляются из модифицированного чугуна, а вал 9 — из стали. Входной патрубок составляет одно целое с деталью 15 и направлен вертикально вниз (следовательно, насос имеет осевой вход воды на колесо) напорный патрубок расположен горизонтально под углом 90° к оси насоса. Спиральный корпус 5 снаружи имеет тавровые ребра и опирается двумя лапами на фундаментные плиты 14 и 1 шпонка 6, гайка 18 и шайба 3 служат для закрепления колеса 4 на валу 9. Колпак-обтекатель 2 служит для лучшего направления потока при входе на лопатки колеса, а защитные кольца 16 и 17 — для уплотнения. Сальник насоса состоит из корпуса 10, крышки 8 и набивки 7 И — сменная втулка для защиты вала от истирания набивкой сальника. Опорой вала служит подшипник 12 трения скольжения. Смазка подшипника водяная, вкладыши лигнофо-левые. [c.28]

Вал дымососа лежит на двух разъемных подшипниках скольжения с кольцевой смазкой, водяным, охлаждением и самоустанамивающимися вкладышами. [c.349]

К компрессорам средней производительности условно относят компрессоры, производительность которых лежит в пределах 0,1 Характерными особенностями большинства компрессоров средней производительности являются умеренные поршневые усилия по рядам (от 2 до 10 т) и частоты вращения коленчатого вала,, применение дисковых и дифференциальных поршней, раздельных систем смазки цилиндров и механизма движения и водяной системы охлаждения. В зависимости от режима эксплуатаций, параметров.компр,ессора и предъявляемых технических требований в конструкции компрессора применяют как подшипники скольжения, так и подшипники качения. Последние наибольшее распространение получили в специальных компрессорах, идущих на комплектацию передвижных компрессорных станций различного назначения. В этом случае предусматривают воздушную систему охлаждения промежуточных холодильников, компонуя их а аиде отдельного блока с подачей воздуха от одного вентилятора. Меньшие из компрессоров средней производительности имеют двухколенный вал, на консоль которого устанавливается ротор фланцевого электродвигателя. При многоколейных валах двигатель монтируют отдельно и соединяют с компрессором с помощью муфтоаого соединения. [c.320]

Насосы В широко применяют в оросительных насосных станциях, в водоснабжении и в насосных станциях перекачки на судоходных каналах. Например, на Мариинской насосной станции на Волго-Донском судоходном канале им. В. И. Ленина установлены насосы марки 70В-36 (старая марка), на Аму-Бухарском канале— 1600В-10/63 (56В-17 — старая марка). Конструкция насоса, взаимное расположение деталей и их назначение ясны из рисунка. Опорой вала служит подшипник И трения скольжения. Смазка подшипника водяная, вкладыщи лигнофо-левые. Вал вращается против часовой стрелки, если смотреть со стороны привода сверху. [c.28]

Тип и количество мыл, масел и присадок влияют на консистентность пластичных смазок. Для получения кальциевой смазки сорта 2 NLGI требуется И—16 % мыла. Смазки имеют однородную структуру, хорошие низкотемпературные свойства, очень хорошую стойкость к воде, хорошую адгезию и низкую себестоимость. Они не образуют эмульсии с водой. Недостатки этих смазок заключаются в низких максимальных рабочих температурах (80 °С) и недостаточной стабильности при высоких скоростях антифрикционных подшипников. Низкая температура каплепадения 90—100 °С объясняется нарушением загущающей системы кальциевое мыло—вода. Кальциевые смазки применяют главным образом для смазывания механизмов и водяных насосов с невысокими скоростями вращения подшипников качения или скольжения, в которых рабочие температуры поддерживаются на уровне ниже 60 °С и к антиокислительной стабильности особых требований не предъявляется. [c.412]

chem21.info

Типичные повреждения водяных насосов и их причины

Правильный выбор высококачественных отдельных компонентов является решающим для качества водяных насосов.

Он гарантирует компетентный ремонт в автомастерской и довольных клиентов. К сожалению, одного только оптимального выбора компонентов недостаточно, так как при несоблюдении важных монтажных инструкций возможен преждевременный выход водяного насоса из строя.

Далее объясняются некоторые виды поломок и их причины.

Негерметичный водяной насос

Проблема: Негерметичный торцевой сальник является причиной течи в водяном насосе. Торцевой сальник чувствительно реагирует на частицы и после загрязнения не герметизирует, как следует.

Проблема: Негерметичный торцевой сальник является причиной течи в водяном насосе. Торцевой сальник чувствительно реагирует на частицы и после загрязнения не герметизирует, как следует.

Внимание: После монтажа нового водяного насоса возможно кратковременное выступание жидкости на дренажном отверстии, что является безопасным, так как уплотняющие элементы становятся на место только после приработки.

Возможные последствия:

- утечка охлаждающей жидкости

- опасность перегрева двигателя

- возможное разрушение подшипника вала

Рекомендация MEYLE: Хорошо промойте систему охлаждения перед монтажом нового водяного насоса, чтобы удалить посторонние частицы из системы.

Соблюдаете при этом рекомендованный производителем автомобиля процесс промывки и применяемые промывочные агенты.

Вышедший из строя подшипник

Вышедший из строя подшипник

Чрезмерная нагрузка ведет к повреждению подшипника на водяном насосе. Причиной такой перегрузки часто является неправильное натяжение ремня. Как следствие – выход подшипника из строя.

Возможные последствия:

- шумообразование в водяном насосе;

- выход из строя водяного насоса;

- в худшем случае повреждение двигателя.

Рекомендация MEYLE:

При натяжении ремня придерживайтесь норм производителя автомобиля и пользуйтесь рекомендованным специализированным инструментом. Мы рекомендуем замену всех компонентов ременного привода. Если в ременном приводе возникают необычные шумы, то необходима немедленная проверка.

Повреждения корпуса

Проблема:

Чрезмерно натянутый монтаж водяного насоса может привести к образованию трещин на корпусе. Такие структурные повреждения приводят не только к негерметичности, но и к поломке водяного насоса.

Возможные последствия:

- негерметичный водяной насос;

- повреждение двигателя;

Рекомендация MEYLE: Производите монтаж без натяжения, для чего тщательно очистите уплотняющую поверхность и затягивайте все болты равномерно и сначала от руки. Соблюдаете при этом рекомендованные производителем автомобиля инструкции по монтажу и крутящиеся моменты.

Коррозия и кавитация в системе охлаждения

Коррозия и кавитация в системе охлаждения

Проблема:

Недостаточное или неправильное применение охлаждающей жидкости приводит к коррозии и кавитации в системе охлаждения. Это нарушает функции отдельных компонентов водяного насоса и может загрязнить торцевой сальник.

Возможные последствия:

- негерметичность;

- возникновение повреждений из-за кавитации;

- повреждение других компонентов системы охлаждения.

Рекомендация MEYLE: Регулярно проверяйте уровень охлаждающей жидкости и соблюдайте заданные производителем автомобиля интервалы замены охлаждающей жидкости. Примечание: Никогда не смешивайте разные виды охлаждающих жидкостей.

Охлаждающие жидкости и антифризы

Охлаждающие жидкости и антифризы

Проблема:

Неправильное применение охлаждающей жидкости. Применяемая охлаждающая жидкость не предназначена для данного мотора или не соблюдено предписанное соотношение компонентов смеси. В худшем случае вообще не применяется охлаждающая жидкость или применяется загрязненная вода. Смешивание несовместимых охлаждающих жидкостей приводит к еще более значительным повреждениям.

Возможные последствия:

- термические повреждения

- повреждения морозом

- химические реакции

- образование накипи

- повреждения из-за коррозии и кавитации

Рекомендация MEYLE:

Используйте охлаждающую жидкость MEYLE и соблюдаете рекомендованное соотношение компонентов смеси. Используйте воду питьевого качества или еще лучше дистиллированную воду, чтобы сохранить оптимальные свойства охлаждающей жидкости.

Важно: Охлаждающую жидкость необходимо утилизировать как отходы, содержащие тяжелые металлы.

Герметик

Герметик

Проблема:

При неправильном и некомпетентном использовании силиконоподобной уплотнительной массы загрязняется система охлаждения.

Возможные последствия:

- повреждение торцевого сальника;

- закупорка системы охлаждения.

Рекомендация MEYLE: Используйте герметик исключительно из комплекта поставки MEYLE или рекомендованный производителем автомобиля. Применяя силиконоподобную уплотнительную массу, используйте ее в умеренных количествах и обязательно избегайте попадания в систему охлаждения.

Поврежденный торцевой сальник

Поврежденный торцевой сальник

Проблема:

Недостаточная смазка торцевого сальника. Чрезмерное проворачивание ременного шкива или рабочего колеса может привести к повреждению торцевого сальника.

Возможные последствия:

- повреждение торцевого сальника.

Рекомендация MEYLE:

Не используйте водяной насос всухую дольше, чем это необходимо.

Внимание:

• Эта информация имеет рекомендательный характер и не заменяет инструкций

• Ремонт может выполняться только обученным персоналом.

info-parts.com.ua

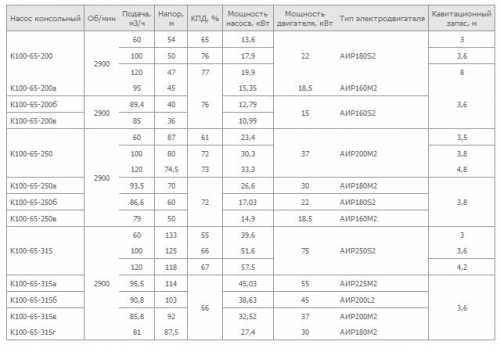

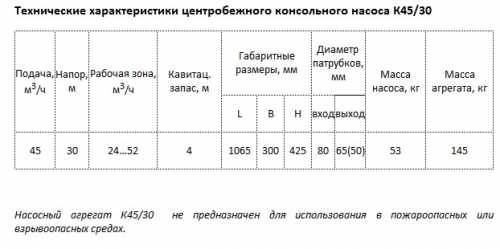

Характеристики консольных насосов | Строительный портал

Консольный водяной насос является качественной и надёжной конструкцией. Он применяется для перекачивания чистой холодной или горячей воды, с допустимым небольшим количеством твёрдых концентраций (до 0,1% при самом максимальном размере 0,2 мм). КПД этих насосов равняется 60-80%, в зависимости от модели и мощности электродвигателя. Консольные моноблочные водяные насосы имеют как сальниковое, так и торцевое уплотнение, второе является наиболее качественными. Рабочая температура при сальниковом уплотнении должна быть 0-85 градусов, а при торцевом допускается до 105 градусов. Категорически запрещается эксплуатация данных насосов на производствах связанных с пожароопасностью и взрывоопасностью. А также с их помощью нельзя перекачивать горючие жидкости.

Содержание:

- Конструктивные особенности

- Устройство консольного насоса К

- Принцип действия

- Расчет и подбор консольных насосов для воды

- Характеристики консольных насосов и средняя стоимость по России на самые популярные модели

- Установка консольных насосов

- Виды ремонта консольного насоса

Конструктивные особенности

В большинстве случаев для перекачки воды применяются центробежные консольные насосы типа К. В их ходовой части находится вал, опирающийся на подшипник, на котором расположено рабочее колесо. Также он оснащён компенсационной камерой, которая позволяет избежать возможных протечек при сильном напоре.

Задний и передний уплотнители создают блокировку внешних и внутренних протечек. Через сальник протечки не удаляются и служат смазкой, тем самым являясь препятствием для перегрева двигателя. Защитная втулка предохраняет вал, находящийся над сальником, от износа.

В диске рабочего колеса возможны разгрузочные отверстия, служащие для равновесия осевой силы. Они допустимы для конструкций мощностью в 10 кВт и более, так как при меньшей мощности осевая сила контролируется подшипниками.

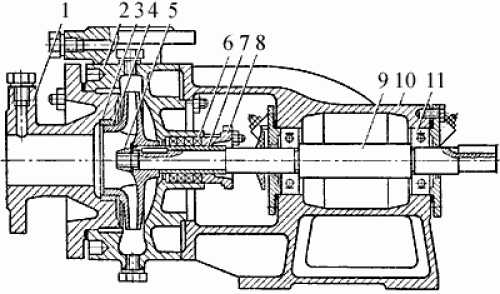

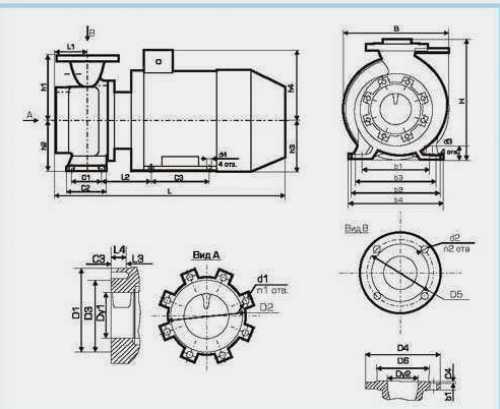

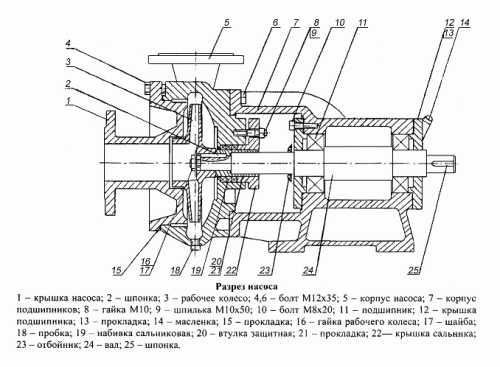

Устройство консольного насоса К

Чертеж консольного насоса

1. Крышка . 2 корпус. 3.Сменные уплотнительные кольца. 4. Рабочее колесо. 5. Гайка. 6. Сальниковая набивка. 7. Сменная втулка. 8. Сальниковая крышка. 9.Вал. 10. Опорный кронштейн. 11. Шариковый подшипник.

Моноблочные консольные насосы отличаются тем, что рабочее колесо находится на конце вала. Это более мощные конструкции, которые называются насосами типа "КМ". Применяются они в основном на производстве и на предприятиях в инженерной системе. Имея такие мощные преимущества, данная конструкция обладает крупным размером, большим весом и ненадёжным уплотнителем, вследствие чего требуется регулярно производить осмотр насоса, и вовремя устранять различные неисправности. Ещё одним отрицательным качеством этих конструкций является, сложность и неудобство замены электродвигателя. Ремонт насосов типа «КМ» более длительный, дорогой и трудоёмкий, чем у типа «К».

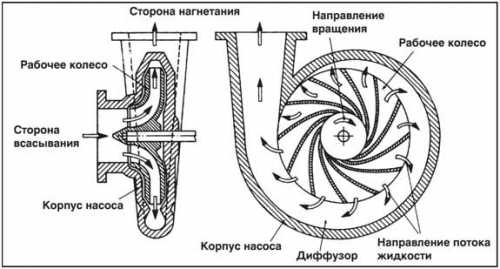

Принцип действия

Принцип работы консольных насосов несложный, и определяется конструктивными особенностями.

Во время включения электрического двигателя в сеть, лопасти рабочего колеса начинают вращение, за счёт этого происходит давление и вода перекачивается, тем самым поступая в одно отверстие и выходя в другое, которое находится в противоположной стороне. Вращение рабочего колеса делает большое ускорение, способствующее увеличению скорости для перекачки жидкости.

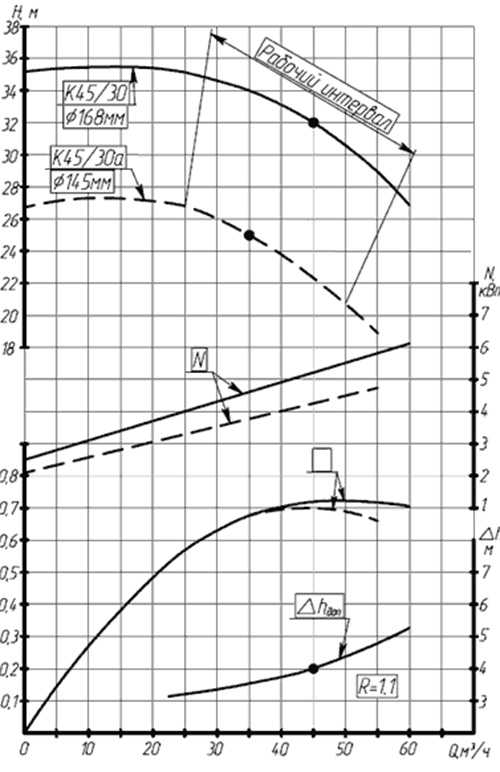

Однако слишком большое число оборотов двигателя, приводит к понижению давления всасывающего отверстия, что вызывает кавитацию. Она образуется в процессе парообразования с дальнейшей конденсацией воздуха, находящегося в рабочей жидкости. Поэтому выбирать консольный насос нужно с опытным человеком.

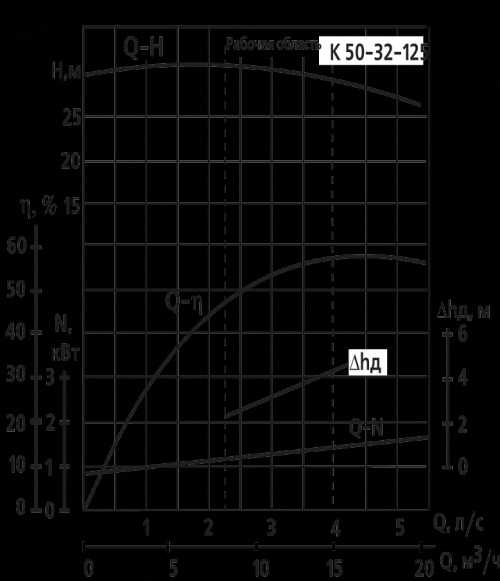

Расчет и подбор консольных насосов для воды

Выбор осуществляется при помощи каталогов, в которых дают сведения об их применении и назначении, а также описание конструкции, графические и технические характеристики. Помимо этого, в них даются чертежи с указанием присоединительных размеров и габаритов.

Организациям, создающим проект, рекомендуется использование каталога, только во время технического проектирования, так как создаётся новый ГОСТ «Насосы центробежные консольные с осевым входом для воды». При проектировании за более точными сведениями следует обращаться на заводы-производители.

Выбирая насос нужно учитывать, чтобы режим работы соответствовал его характеристикам. Рассмотрим метод выбора консольных насосов типа К.

Размер насоса подбирают по самой максимальной подаче жидкости. По напору и подаче на графике полей Q-H заранее выбирают насос нужного размера, а потом по графической характеристике делают правильный выбор.

По технической и графической характеристике определяют нужный диаметр рабочего колеса. Кривая напора у него должна проходить через заданную точку параметров по напору и подачи жидкости, или быть выше её.

Во время выбора насоса, главным образом нужно обеспечить кавитационную работу. Поэтому следует убедиться, что выбранная конструкция по навигационным качествам действительно соответствует системе для установки агрегата.

Кавитационный запас системы Δ h = ((p a - p t) / γ) - [± H 0] - Σ h b w. Где :

- Pa- абсолютное давление на поверхность воды в резервуаре, откуда ведётся откачка.

- Pt - давление насыщенных паров при перекачивании воды в рабочей температуре.

- y - удельный вес перекачиваемой воды H/м3.

- h b w - суммарные потери напора, всасывающего трубопровода при необходимой максимальной подаче.

- H0 - геометрический подпор, или высота всасывания. Эта величина соответствует вертикальному расстоянию оси вала по уровню жидкости из откачиваемого резервуара. Она имеет отличные качества, если насос расположен выше уровня откачиваемой жидкости и отрицательный, если насос установлен ниже уровня.

Допустимый кавитационный запас выбираемой конструкции насоса Δ h и мощность определяется по графической характеристике, при максимальной подаче.

Мощность требуемого электрического двигателя Nэ равна Nэ = R N γ/1OOO.

- R. Коэффициент запаса.

- N. Мощность насоса при номинальном режиме, кВт.

- y. Удельная масса перекачиваемой жидкости.

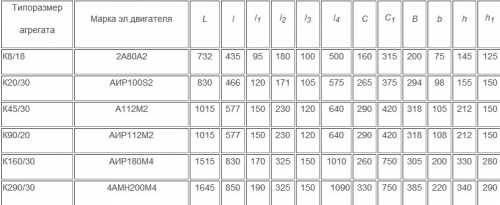

Технические характеристики консольных насосов и средняя стоимость на самые популярные модели

Консольный насос К 8/18

Двигатель-80А2 1,5 кВт, подача-8 кубометров в час, напор-18 м, масса-61 кг, габариты-79/23/33, цена-6 472 00 руб.

Консольный насос К 20/30

Двигатель-100s2 4,0 кВт, подача-20 кубометров в час, напор-30 м, масса-77 кг, габариты-87/28/34, цена-8 721 00 руб.

Консольный насос К 45/30

Двигатель-112М2 7,5 кВт, подача-45 кубометров в час, напор-30 м, масса-158 кг, цена-50 552 руб.

Консольный насос К 160/30

Двигатель-180М4 30 кВт, подача-160 кубометров, напор 30 м, масса-420 кг, цена-50 552 00 руб.

Консольный насос К 290/30

Двигатель-200М4 37 кВт, подача-290 кубометров в час, напор-30 м, масса-550 кг, цена-68 26 руб

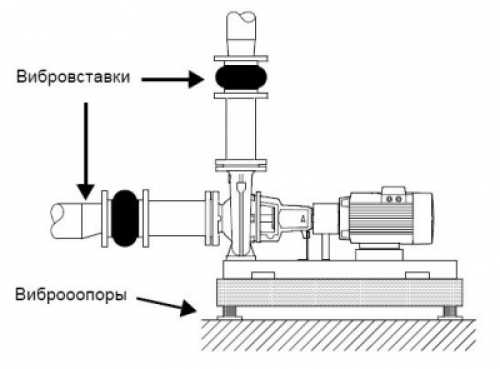

Установка консольных насосов

- Устанавливать насос рекомендуется на ровном и качественном бетонном основании, которое способно обеспечить надёжное крепление приобретённого насоса. Фундамент должен поглощать различные вибрации, удары и линейные деформации. Масса фундамента должна в полтора раза превышать массу бетона. А его ширина и длина быть больше на один метр по периметру несущей рамы. Насос устанавливается в центре бетонного основания и закрепляется.

- Во время монтажа труб нужно учитывать, чтобы на корпус насоса не передавались механические усилия.

- Напорная и всасывающая труба обязательно должны быть подходящего размера с учётом давления в насос при входе.

- Трубы следует монтировать без скопления воздуха, особенно во всасывающей магистрали.

- Отсечные клапаны обязательно устанавливаются по обеим сторонам консольного насоса. Делается это для того, чтобы во время ремонта или очистки жидкость не вытекала из системы.

- Всасывающий и напорный трубопровод должны иметь соответствующие крепления. Устанавливают их по возможности поближе к насосу.

- Контрфланцы устанавливаются по отношению к фланцам насоса так, чтобы убрать от них напряжение, идущее к насосу. В противном случае это может его испортить.

- Чтобы добиться отличной работы консольного насоса, нужно свести к минимуму вибрацию и шумы. Для этого надо рассмотреть методы устранения вибрации. Такие меры принимаются во время эксплуатации насосов с электрическими двигателями, мощность которых превышает 11 кВт. Однако следует учитывать, что меньшей мощности двигатели тоже могут способствовать образованию нежелательной вибрации и шума.

Различную вибрацию и шумы вызывают вращение роторов и двигателя, а также поток в соединениях и трубах. Наиболее эффективными средствами для их снижения, являются вибровставки и виброопоры. Для предотвращения передачи вибрации на здание, требуется сделать изоляцию фундамента насоса от дома при помощи виброопор.

При выборе виброопоры следует учитывать следующие данные: силу, которая передаётся по опоре, частоту вращения электрического двигателя с учётом контроля и требуемую величину гашения вибрации. Величина гашения измеряется в процентах, желательно, чтобы она была не менее 70%.

Подборка виброопор происходит по-разному, всё зависит в каких условиях будет выполняться монтаж. В некоторых случаях неправильно выбранные виброопоры вполне могут не только не погасить вибрацию, а наоборот увеличить её уровень. Поэтому выбор виброопор должен производиться проектировщиками.

Вибровставка - эластичная гибкая вставка, её предназначение предотвращать вибрации в трубопроводных системах, например, в насосных оборудованиях. Она создаёт восстановление тепловых удлинений в пределах деформации, обозначенных в технических характеристиках, и защищает оборудование от механического воздействия.

По заказу, для гибких вибровставок поставляются контрольные стержни, их применяют для ограничения и защиты вставок от деформации. Диаметр стержней должен быть не менее 100 мм.

Во время установки насоса на фундамент с виброопорами всегда следует ставить на фланцы вибровставки. Это нужно для того, чтобы при вибрации насос не повис на них.

Вибровставки устанавливают для погашения сжатия и расширения в трубопроводах, которое создаётся переменой температуры жидкости. Также они снижают механическое напряжение, образующееся в трубопроводе скачками давления, и изолируют шум. Их нельзя устанавливать для восстановления неточности в трубопроводе, например, смещение фланцев.

Крепить вибровставку от насоса надо на расстоянии равном 1-2 номинальному диаметру фланца, с напорной стороны трубы и со стороны всасывающей трубы. Это предотвращает в ней наличие турбулентного потока, создает хорошие условия при всасывании и вызывает незначительное падение давление напорного трубопровода.

При большой скорости потока жидкости, следует ставить вибровставки размером больше, чтобы он соответствовали диаметру трубопровода. Если фланцы превышают DN 100, то необходимо применять вибровставки с ограничительными стяжками.

Виды ремонта консольного насоса

Всего существует два вида ремонта консольных насосов: капитальный и текущий.

Потребность ремонта насоса зависит от условий эксплуатации. Виды ремонтов и расход запчастей, который указывается в технической документации, устанавливается по среднему показателю надёжности. При всём этом расчёты делаются из условий перекачивания насосами чистой жидкости с количеством взвешенных частиц, не превышающих 3 кг/м3. Поэтому потребность в ремонтных работах для каких-либо конкретных условий, может сильно отличаться от расчётной. Существуют структурные схемы, в которых отображена очерёдность различных видов ремонта.

Структурная схема ремонтного цикла крупногабаритного консольного насоса имеет такой вид:

Н-Т-Т-Т-Т-Т-К, где Н-начало эксплуатации; Т-текущий ремонт; К-капитальный ремонт.

Текущий ремонт производится для профилактики. В него входит замена износившихся запчастей и регулировка оборудования. В этом случае осматривают проточную часть, замеряют зазоры между валом и вкладышами подшипника двигателя и насоса.

Капитальный - это объёмный плановый ремонт, он заключается в полной разборке агрегата, замене или восстановлении деталей, регулировке и испытанию по программе, составленной ремонтной и эксплуатационной документацией.

strport.ru

Конструкция подшипников насосов и их смазка

Подшипники. В центробежных насосах применяются подшипники с кольцевой смазкой, шариковые, шариковые упорные, гребенчатые. Некоторые конструкции подшипников снабжаются приспособлениями для принудительной циркуляции масла и водяным охлаждением. Вкладыши подшипников заливаются баббитом на свинцовой или оловянной основе. [c.157]В центробежных насосах применяются направляюш ие подшипники скольжения на водяной и масляной смазке. Подшипник в насосах с водяной смазкой (см. рис. 3.1) расположен на крышке насоса, и его смазка осуществляется перекачиваемой жидкостью. В качестве поверхности трения скольжения в подшипниках применяются лигнофолиевые или резиновые вкладыши. Конструкция этих подшипников аналогична конструкции подшипников, Применяемых в осевых насосах (см. гл. 2). [c.43]

Выбор смазочного материала зависит от типа и конструкции подшипников, нагрузки на них, состава перекачиваемой жидкости. Для смазки подшипников насосов применяют жидкие масла веретенное, турбинное, машинное, авиационное и др., а также густые консистентные смазки (солидолы и консталины). [c.189]

На рис. 134 показана конструкция высоконапорного насоса фирмы КСБ (ФРГ). Для уменьшения числа ступеней насоса повышают частоту вращения (я > 3000 об/мин). Основные детали насоса изготовлены из хромистой стали. Секции корпуса имеют наружные бандажи из углеродистой стали. Стыки секций уплотняются за счет металлического контакта. Однокорпусная конструкция дает возможность легко осуществить отбор жидкости от двух ступеней насоса. В насосе применено комбинированное разгрузочное устройство, состоящее из двух барабанов. Торец второго барабана и подушка пяты образуют торцовую щель малой протяженности. Остаточное осевое усилие на нерасчетных режимах воспринимается упорным подшипником скольжения. Концевые уплотнения насоса торцового типа. Перед уплотнением установлен лабиринтный насос, который обеспечивает циркуляцию жидкости через холодильник. Опорами ротора служат подшипники скольжения с принудительной смазкой. Вкладыши посажены в корпусе по сферической расточке. [c.245]

Для смазки подщипников применяют густое или машинное масло в зависимости от конструкции подщипников. Подшипники насоса для подачи аммиака смазывают консталином или смазкой 1-13. Исправный насос должен работать бесшумно температура подшипников должна быть не свыше 50—60° С. При нормальной работе сальников вода просачивается редкими каплями. [c.150]

В судовых установках конденсатные насосы, как правило, выполняются с вертикальным валом. Такое же расположение вала принято в последних конструкциях конденсатных насосов для крупных стационарных турбоустановок. Колесо первой ступени располагается в самой нижней части агрегата, что обеспечивает максимально возможный по условиям установки подпор и наиболее благоприятные кавитационные условия. Кроме того, такая компоновка открывает возможность отказаться от сальника и внешнего подшипника со стороны всасывания, заменив их внутренним подшипником, работающим на водяной смазке. [c.339]

Конструкция насосов типа К унифицированного ряда " показана на рис. 1.9. Корпус насоса прикреплен лапами к фундаментной плите, опорная часть насоса — консольно к корпусу насоса. Насос н электродвигатель установлены на общей фундаментной плите и соединены упругой муфтой с проставком. Эта конструкция имеет преимущества по сравнению с насосами на отдельной стойке при разборке насоса не нужно отсоединять всасывающий и напорный трубопроводы сборка не требует дополнительной центровки насоса с электродвигателем. Рабочее колесо — закрытого типа, насажено на вал и закреплено гайкой. Отверстие в крышке служит для подачи затворной жидкости к уплотнению. Уплотнение насоса изготовлено в двух вариантах мягкий сальник и торцовое уплотнение типа 2В. Смазка подшипников — жидкая или консистентная. [c.14]

В некоторых конструкциях многоступенчатых насосов, преимущественно вертикального типа, применяют подшипники скольжения, смазываемые консистентной смазкой или перекачиваемой жидкостью. Как правило, такие подшипники устанавливают внутри насоса. [c.225]

КОНСТРУКЦИЯ подшипников НАСОСОВ и их СМАЗКА [c.270]

Подшипники насосов стремятся располагать вне зоны низких температур [88]. В одной из конструкций насоса вал смонтирован на двух подшипниках — внешнем — теплом и внутреннем, расположенном вблизи рабочего колеса. Внутренний подшипник работает в жидком водороде и нормальная смазка его невозможна. Поэтому он выполнен в виде шарикового подшипника с пластмассовым сепаратором без смазки [105]. [c.163]

Вертикальные насосы Д имеют два подшипника скользящего трения, связанных с корпусом насоса (смазка масляная), и два сальника с гидравлическим уплотнением. К недостаткам этого насоса следует отнести некоторую громоздкость конструкции горизонтальный подвод воды к насосу вынуждает укладывать всасывающие трубы на полу насосного помещения, что усложняет эксплуатацию насосной станции. Однако насосы ДВ имеют также ряд преимуществ перед насосами В. Двухсторонний подвод воды к колесу лучше уравновешивает осевые усилия, чем односторонний. При прочих равных условиях (например, QH( >s) скорость вращения вала насоса Д на 41% больше, чем у насо- [c.28]

Из большого количества разнообразных конструкций ротационных насосов рассмотрим зубчатые или шестеренные насосы и винтовые насосы. Эти насосы имеют наиболее широкое применение на практике, в частности они всегда входят в состав гидротурбинного оборудования. Зубчатые и винтовые насосы применяются ДЛЯ обеспечения циркуляции масла в системе смазки подшипников и подпятников гидроагрегата, а также для питания маслом котлов маслонапорных установок и других механизмов. [c.346]

Существует много способов подачи масла на смазку механизма движения компрессора, и их выбор зависит от типа компрессора, конструкции подшипников и т. д. Широкое применение получила циркуляционная система подачи масла при помощи шестеренчатого насоса. [c.39]

Одна из конструкций винтовых негерметичных насосов представлена на рис. 89. Передача вращения от ведущего вала к ведомому осуществляется при помощи пары синхронизирующих шестерен. Шестерни и подшипники насоса расположены вне его корпуса и имеют автономную систему смазки. [c.158]

Сверху корпус насоса закрывается крышкой, которая одновременно служит корпусом направляющего подшипника вала насоса. Подшипник имеет вкладыш, покрытый лигнофолем. В качестве смазки для подшипника служит вода. Сверху нэ подшипник устанавливается сальник с хлопчатобумажной набивкой. Конструкции остальных насосов типа В подобны описанной конструкции насоса 52В-11. [c.19]

Вторая ступень сепарации представляет собой фильтр тонкой очистки в качестве материала фильтрующей насадки используется шерсть, стекловолокно или набор металлических сеток. При нормальной работе маслоотделителя с воздухом или газом уносится не более 50—150 г/ч масла в зависимости от производительности компрессора. Масло из маслоотделителя через фильтры 4 и маслохолодильник 5 подается насосом 3 в полость сжатия компрессора, на смазку подшипников и в уплотнения. Применение насоса на этой линии необязательно, так как масло находится под давлением нагнетания. Масло, сливаемое с подшипников, уплотнений и встроенного мультипликатора, отводится во всасывающую камеру компрессора. Оно составляет незначительную часть от общего количества масла, циркулирующего в системе. С целью повышения экономичности в некоторых конструкциях компрессорных установок это масло подается откачивающим насосом непосредственно в полость сжатия, что исключает дополнительный подогрев газа на всасывании. [c.14]

В насосах с консистентной смазкой охлаждение корпуса подшипников конструкцией не предусмотрено. [c.591]

Конструкция насосов достаточно простая (см. рис. 5). Они состоят из двух фигурных роторов сложного очертания. Их профиль напоминает восьмерки. Роторы синхронно вращаются в корпусе навстречу один другому. В идеальном случае роторы должны иметь гладкую поверхность и быть динамически сбалансированными. Их валы устанавливают в подшипниках, расположенных в торцовых крышках корпуса. Шестеренчатая передача, находящаяся вне рабочей камеры,, связывает валы роторов таким образом, чтобы они не касались один другого во время работы. Корпус насоса представляет собой чугунную конструкцию овального сечения с впускным и выпускным патрубками. Для того чтобы смазка синхронизирующих шестерен и подшипников не попадала внутрь корпуса, валы имеют лабиринтные или манжетные уплотнения. Кроме того, картер шестеренчатого зацепления, где находится масло, сообщается трубопроводом со стороной выпуска насоса, т. е. находится под низким давлением, что также уменьшает возможность проникновения масла через уплотнения вала. В тех случаях, когда в корпусе насоса не допустимы даже следы масла, синхронизирующие шестерни изготавливают из легированных сталей с соответствующей термообработкой и их не смазывают, а в подшипниках используют твердую смазку, например на основе дисульфида молибдена [6]. [c.15]

По TGL 24790 изготовляют также одновинтовые насосы легко-очищающейся конструкции для перекачки жидких молочных продуктов. Детали, соприкасающиеся с перекачиваемой жидкостью, изготовляют из высоколегированной, аустенитной стали, как это принято в пищевой промышленности. Для того чтобы получить оптимальную частоту вращения при перекачке высоко-вязкой среды, пуск насоса осуществляют через бесступенчатую передачу. Ведущий вал устанавливают в опорный узел с двумя подшипниками. Для подшипников качения применяют консистентную смазку. [c.202]

Трехступенчатый насос имеет для первой ступени рабочее колесо двухстороннего входа, что позволяет обеспечить благоприятные условия на входе. От напорного патрубка спиральной камеры первой ступени поток жидкости через переводную трубу подводится под корпусом насоса ко второй ступени. Вторая и третья ступени имеют по одному рабочему колесу одностороннего входа, которые расположены симметрично входным воронкам м направлены в противоположные стороны. При такой схеме насос уравновешен в гидравлическом отношении. Вторая и третья ступени также имеют последовательное подключение при помощи переводной трубы, приваренной к корпусу насоса. Между отдельными ступенями предусмотрены щелевые уплотнения с канавками. Детали корпуса данной конструкции изготовлены из литой стали. На рис. 163 показан трехступенчатый насос, который полностью изолирован от внешней среды и может эксплуатироваться на открытой площадке даже при неблагоприятных погодных условиях. Наряду с подшипниками скольжения с принудительной смазкой на свободном конце вала насоса предусмотрен подшипник качения для осевой фиксации ротора. - [c.240]

Как видно из рис. 180, корпус насоса имеет опорные лапы, поверхность которых опирается на фундамент в плоскости, проходящей через ось насоса. Насос имеет секционную конструкцию. Опорами ротора служат подшипники скольжения с масляной смазкой. Для уравновешивания осевого усилия служит надежно [c.259]

Газовая смазка применяется при высоких (800 °С) и низких (13 К) температурах. В отличие от смазочных масел химические свойства и агрегатное состояние большинства газов остаются без изменений в очень широком температурном диапазоне. Применение газовой смазки, в отличие от смазочных масел, ограничивается конструкцией подшипника. Газовая смазка имеет дополнительные преимущества для воздуходувок и турбинных двигателей, в которых транспортируемый материал может служить смазочным материалом, что исключает необходимость герметичного уплотнения узлов смазки. Благодаря низкому внутреннему трению газов широкое применение получили подшипники, смазываемые воздухом, даже для высокооборотных прецизионных механических приборов, оптических и измерительных приборов, а также в направляющих системах и гироскопах. Применение инертных газов вместо смазочных масел или пластичных смазок исключает опасность забивки и загрязнения подшипников смазочным материалом. Это имеет исключительное значение для оборудования пищевой промышленности, для прядильных станков и специального оборудования в химической промышленности [8.2]. Кроме того, газовые подшипники применяют в электронных вычислительных машинах, прецизионных шлифовальных станках, ядерных реакторах, рефрижераторах и газовых турбинах с замкнутыми контурами [8.3]. Накопленный опыт в применении газовой смазки позволил разработать полностью закрытые насосы и компрессоры с газосмазываемыми подшипниками, предназначенные для химической, фармацевтической и пищевой промышленности. [c.180]

Применение двойного торцевого уплотнения вместо обычных сальников позволяет сократить потери через сальник на 80— 90%. Рекомендуется и более широкое использование герметичных бессальниковых насосов ХГ н ХГВ (производства Молдав-гидромаша ), достоинство которых — отсутствие внешних сальников и моноблочность конструкции, объединяющей на одной станине центробежный насос и встроенный электродвигатель, компактность, экономичность и полная ликвидация утечек в атмосферу. Смазка подшипников насоса и охлаждение внутренней полости электродвигателя осуществляется перекачиваемой жидкостью. К сожалению, производительность серийных насосов ХГВ не более 90—120 м ч, что недостаточно для оборудования ими мощных установок. При реконструкции действующих уста- [c.123]

Для крупных насосов независимо от температуры перекачи ае-мой жидкости, применяют циркуляционную систему смазки под давлением. На рис. 194 показана циркуляционная система смазки под давлением многоступенчатого центробежного насоса. Центробежные насосы со встроенными подшипниками смазывают только, перекачиваемой жидкостью. Химическая стойкость и конструкция подшипников определяют, в основном вид перекачиваемых [c.280]

На рис. 3.2 показана конструкция центробежного насоса типа 2000В 16/63, предназначенного для перекачивания жидкости с большим содержанием взвешенных частиц. Конструктивной особенностью этого насоса является то, что его направляющий подшипник работает на масляной смазке и вынесен из проточной части. [c.34]

Конструкция подшипника на масляной смазке приведена на рис. 3.8. Подшипник включает в себя корпус, в котором установлены направ- ляющие сегменты с упорами и регулировочными болтами, охватывающие направляющий пояс вала. Сегменты расположены в маслован-не, образованной резервуаром, корпусом и выгородкой. Подшипник закреплен на стойке, которая с помощью шпилек и штифтов фиксируется и крепится к крышке насоса. [c.43]

Для перекачки жидкого водорода успешно испытывались центробежные насосы [46, 47], и было установлено, что при достаточном положительном подпоре на всасывании для предотвращения кавитации расходные характеристики таких насосов близки к характеристикам, полученным для воды. В одной из конструкций такого насоса вал имеет два подшипника — внешний, теплый подшипник и внутренний подшипник, расположенный вблизи рабочего колеса. Между подшипниками имеется уплотнение. Внутренний подшипник работает в жидком водороде, и нормальная смазка его невозможна. В этих условиях при перекачке жидкого водорода и эзота лучшие результаты были [c.315]