Порядок затяжки болтов

болтов головки блока цилиндров, клапанной крышки, форсунок и т.д.

Головка блока цилиндров (ГБЦ) в двигателе играет чрезвычайно важную роль. В ней размещён газораспределительный механизм, который отвечает за порядок впрыска топлива и отвода отработанных газов. ГБЦ находится под постоянным воздействием большого давления газов и высокой температуры. Крепится ГБЦ при помощи болтов, шпилек и гаек, к правильной затяжке которых предъявляются повышенные требования.

Важность правильной затяжки болтов или гаек ГБЦ

Головка блока цилиндров (ГБЦ) — один из важнейших узлов автомобиля. Она закрывает блок цилиндров. В ней расположены распределительные валы, клапанные крышки и другие детали газораспределительного механизма. На ГБЦ постоянно воздействуют огромные переменные силы давления и температуры. Поэтому к её резьбовому креплению предъявляются особые требования.

Головка блока постоянно должна испытывать силу сжатия, которая задаётся определённым моментом затяжки резьбового крепления. Для того чтобы сила сжатия была равномерно распределена по поверхностям стыка головки с блоком цилиндров предусмотрено большое количество стяжных болтов или шпилек с гайками. Равномерность прижатия ГБЦ к блоку цилиндров обеспечивается определённой схемой порядка затяжки резьбовых соединений. Для уплотнения стыка используется прокладка головки блока, сделанная из особого материала, устойчивого к высокой температуре. При затяжке крепления головки она даёт усадку в тысячные доли миллиметра, что обеспечивает надёжную герметизацию стыка.

Соблюдения правильного порядка затяжки болтов ГБК гарантирует правильность её прижатия к блоку цилиндров

Последствия от перетяжки болтов крепления ГБЦ

Если затяжка резьбовых соединений головки блока ведётся с превышением усилия от номинального, то сила растяжения, которая воздействует на болт или шпильку, начнёт разрушать резьбу в блоке или вытягивать тело крепёжного элемента. Наступает так называемый момент текучести, когда при дальнейшем увеличении силы затяжки сила прижатия начнёт уменьшаться. Итог: быстрое прогорание прокладки в месте наихудшего сжатия.

Если же резьба в отверстиях блока будет сильно повреждена, то она уже не сможет обеспечить необходимое прижатие головки при правильном моменте затяжки. Её потребуется восстанавливать, а это дополнительные затраты. Опытные ремонтники мотористы на практике чувствуют предельную силу затяжки, которую может выдержать резьбовое соединение. Они никогда не допустят дефектов от перетяжки болтов или гаек.

Работа динамометрическим ключом

Что будет, если недостаточно затягивать болты крепления ГБЦ

Если крепление головки выполняется с минимальным усилием, то это приведёт к слабому прижатию её к поверхности блока цилиндров. Между прокладкой и прилегающими к ней плоскостями блока и головки образуются микроскопические зазоры, которые обязательно приведут к прогоранию уплотняющего материала.

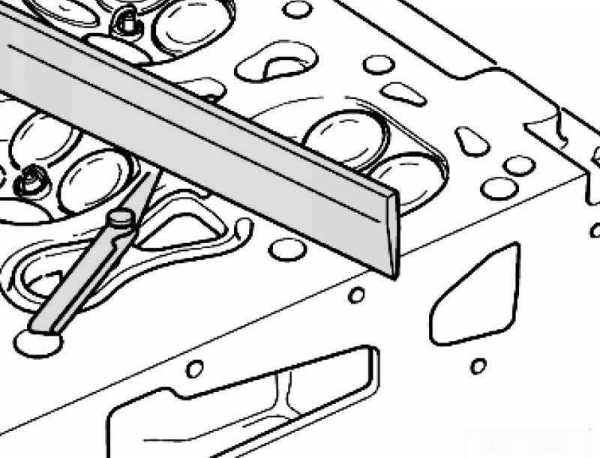

Проверка плосткости головки блока специальной линейкой

Недостаточная затяжка болтов крепления не обеспечивает нормального прилегания головки, что может вызвать коробление её стыковой поверхности.

Виды ключей для правильной затяжки резьбовых соединений

Затяжка резьбового соединения должна делаться с таким усилием, чтобы исключить:

- неплотное прилегание сопрягаемых поверхностей скрепляющихся деталей;

- срыв ниток резьбы;

- механическое разрушение тела болта;

- проворачивание граней у гайки или головки болта;

- разрушение гравёрных шайб.

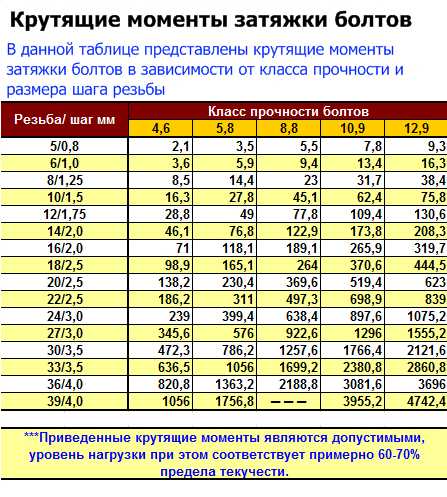

Любой материал, из которого сделан блок (головка цилиндров, крепёжные болты), имеет свой предел прочности. Именно наименьший предел прочности самого слабого звена в узле крепления определяет наибольшее усилие затяжки. Самое слабое звено в креплении головки блока цилиндров — болты (шпильки) и резьба в отверстиях блока. Их слабость определяется не столько прочностью материала их изготовления, сколько несопоставимыми размерами (диаметром) с габаритами, массой блока и головки цилиндров. Понятно, что для разрушения солидного чугунного блока или массивной дюралевой головки нужно приложить гораздо больше усилий, чем для разрыва тонкого болта, сделанного из высокопрочной легированной стали.

Какое усилие нужно прикладывать

Пороговое или предельное значение прочности ответственных деталей обычно даётся в паспортных данных двигателя. Там же приводятся значения максимальных усилий затяжки болтов крепления ГБЦ. Для выполнения затяжки с требуемым усилием служат специальные динамометрические ключи.

По способу регулирования и индикации динамометрические ключи делятся на следующие категории:

- Нерегулируемые с постоянным моментом затяжки. Они применяются для затяжки ГБЦ на конвейерах при сборке двигателей. Их достоинства — высокая надёжность.

- Регулируемые на предельный момент затяжки. Это так называемые трещотки с возможностью установки определённого момента затяжки. При достижении этого усилия трещотка срабатывает, и дальнейшее закручивание становится невозможным. Трещоточная насадка часто оснащается реверсом. В этом случае ей можно не только закручивать болты и гайки, но и откручивать их. Трещоткой комплектуются многие наборы головок.

- Со шкалой и стрелкой. Таким ключом можно вести затяжку резьбовых соединений с разными усилиями. Главные условия: нужно много свободного места и возможность удобного наблюдения за шкалой. Входит в набор инструментов слесарей-мотористов.

- Цифровая индикация в компактном приборе, измеряющем приложенное усилие. Очень точный, надёжный, удобный в работе инструмент. С его помощью можно затягивать болты крепления головки блока с точностью до сотых долей Нм непосредственно на двигателе автомобиля.

- Комбинация выставляемого усилия затяжки с контролем по цифровой или стрелочной индикации. Такие ключи защищают резьбу от прикладывания чрезмерного усилия затяжки, одновременно позволяя контролировать величину момента с помощью прибора индикации.

Фотогалерея: виды динамометрических ключей

Общие правила затяжки креплений головки блока

У головок разных моделей двигателей параметры порядка и момента затяжки ГБЦ сильно отличаются друг от друга. Но есть общий набор универсальных правил, которые подойдут ко всем типам моторов:

- Затяжка головки блока ведётся согласно схеме, разработанной производителем двигателя.

- Момент затяжки болтов крепления или гаек также определён производителем и отражён в инструкции по эксплуатации этого легкового автомобиля.

- Затяжка ведётся исправным и калиброванным динамометрическим ключом.

- Болты крепления или шпильки с гайками используются в идеальном состоянии без повреждения резьбы и тела болта или шпильки. Резьба должна быть чистой, без зазубрин и заусенцев.

- Свою специфику имеют болты для затяжки головки блока типа TTY. У них указывается не момент силы, а установочный градус. Нужные сведения содержатся в инструкции по эксплуатации силового агрегата.

- В глухих отверстиях в блоке под болты ничего не должно находиться. Маслом следует поливать резьбу болта, а заливать смазку в «слепое» гнездо не рекомендуется.

- Перед использованием болтов следует произвести контрольную проверку их состояния. Если при воздействии на болт моментом в 20 кГм момент текучести не достигается — его нужно менять. Причина — повышенная прочность. Если наблюдается, что момент затяжки начал уменьшаться при нагрузке — это сигнал о начале разрушения болта. Его обязательно нужно менять.

- Прокладку головки блока для замены нужно покупать только оригинальную, потому что она не даёт усадки.

Как сделать динамометрический ключ своими руками

Чтобы самостоятельно смастерить необходимый всем механикам инструмент, нужно знать его устройство. В принципе, конструкция динамометрического ключа проста. Это накидной ключ или четырёхгранник под головку с воротком, в который встроен динамометр.

Динамометрический ключ несложно сделать своими руками

Для работы вам понадобятся:

- вороток;

- ручной динамометр с пределом взвешивания 35–40 кг;

- удлинитель;

- таблица предельных усилий для затяжки крепления ГБЦ.

Усилие затяжки в таблице приводится в Нм (Ньютон-метрах), а динамометр измеряет вес в кг. Поэтому сначала нужно разобраться с числами.

Длина воротка постоянна. Её легко измерить. Если в таблице предельное усилие равно 30 Нм, а длина воротка равна 0,3 м, то усилие, показываемое динамометром, должно равняться 30 : 0,3 = 100 Н.

Один кг равняется 10 ньютон. Следовательно, прибор должен фиксировать усилие, равное 10 кг.

Чтобы сделать усилие меньше, нужно длину воротка увеличить. Для этого воспользоваться удлинителем. А дальше всё просто. На конце удлинителя сверлим дырку для верхнего крючка безмена. За нижний конец весов тянем до достижения нужного усилия.

Момент затяжки и порядок затяжки болтов ГБЦ

Разным моделям двигателей требуются различные усилия для затяжки головки блока. Имеются различия и в порядке затягивания болтов крепления. Все эти сведения указаны в паспорте двигателя. Ещё раз подчеркнём важность правильного выполнения затяжки и соблюдения величины её момента.

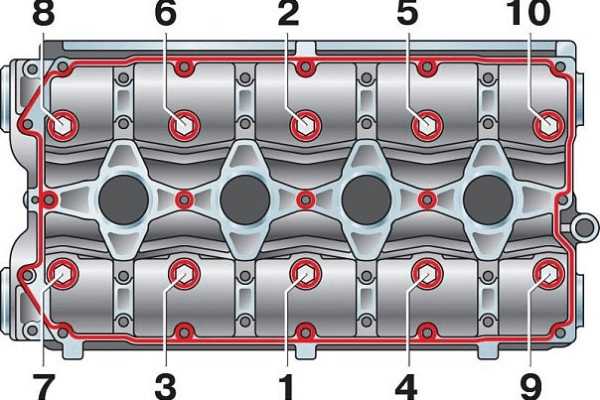

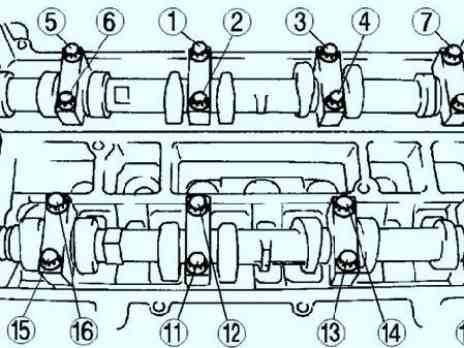

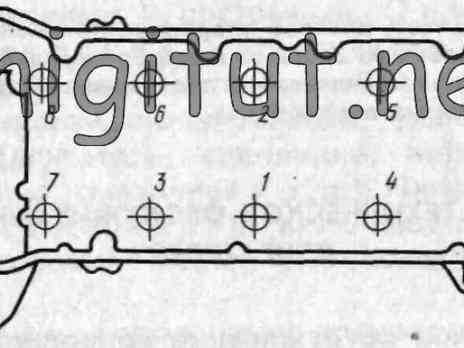

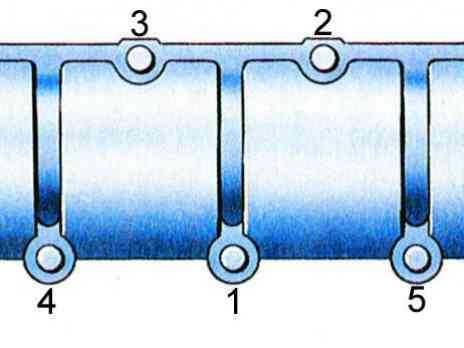

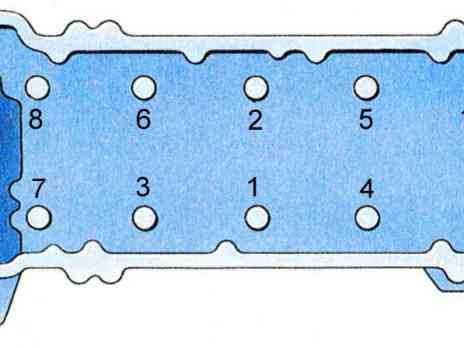

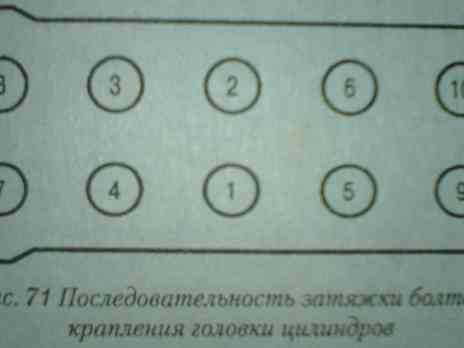

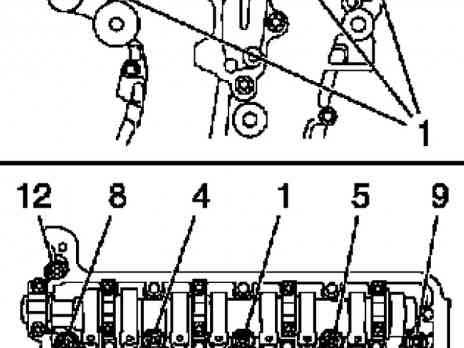

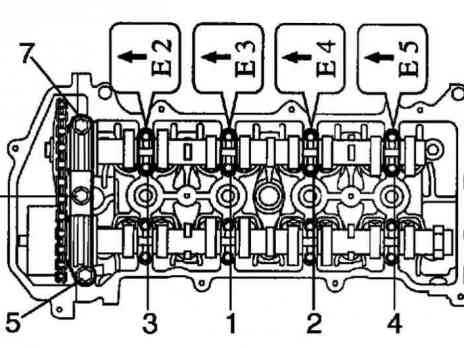

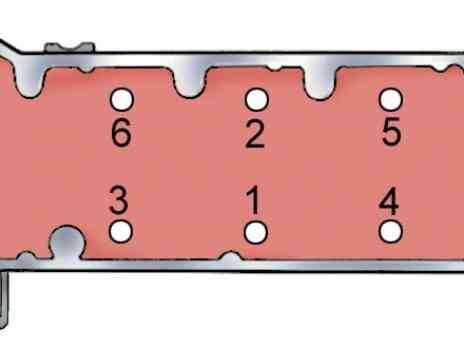

Порядок затяжки болтов крепления ГБЦ

Начинается затяжка крепления ГБЦ всегда со средних болтов. Это правило нужно соблюдать потому, что необходимо обеспечить наиболее плотное прилегание сопрягающих поверхностей. Каждая ГБЦ клапанного двигателя должна быть установлена без перекосов и ненужного напряжения металла. Затяжка резьбовых соединений обязательно делается в несколько заходов. Важно соблюдать постоянство усилия для каждого болта в каждом заходе.

Предельные крутящие моменты для болтов

Можно ли правильно затянуть резьбовые соединения ГБЦ без динамометрического ключа

Затягивать резьбовые соединения при отсутствии соответствующего оборудования категорически не стоит автолюбителям, которые решили самостоятельно поменять прокладку головки блока или притереть клапаны.

Динамометрическим ключом не всегда пользуются при затяжке опытные слесаря-ремонтники, которые способны почувствовать на практике предел прочности любого болта. Но такая способность приходит не сразу. Для этого нужно поработать динамометрическими ключами несколько лет.

Но даже специалисты с большим стажем болты крепления головки блока цилиндров на дорогих марках легковых автомобилей затягивают динамометрическим ключом, потому что эта операция напрямую влияет на долговечность работы силового агрегата. В экстренной ситуации, когда нет возможности воспользоваться динамометрическим ключом, можно применить вариант с механическим или электронным кантором. В приведённом ниже видео опытный слесарь объясняет зрителям, как можно правильно затянуть головку блока цилиндров без ключа. При этом стоит иметь в виду, что правильность выполнения работ стоит проверить с помощью угломера.

Видео: как проверить затяжку головки блока цилиндров

Затяжка болтов крепления ГБЦ на автомобилях с пробегом — дело ответственное, трудное, специфическое. Ответственное, потому что от правильной затяжки зависит нормальная и долговечная работа двигателя. Трудное, поскольку эту работу выполнять не совсем удобно из-за тесноты и недостаточной обзорности. Специфическое — потому что нужно болты подтягивать в несколько заходов, по определённой схеме, с помощью специального динамометрического инструмента.

Добрый День! Меня зовут Юрий. Мне 67 лет.

Оцените статью:autoclub.su

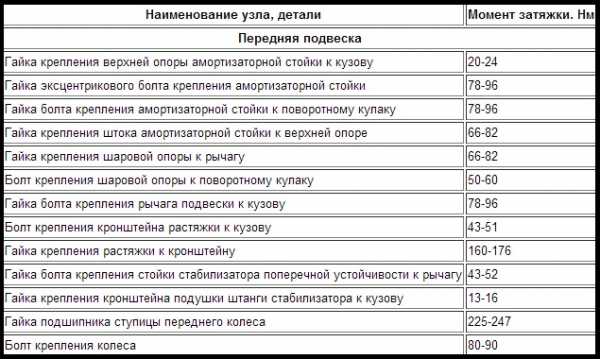

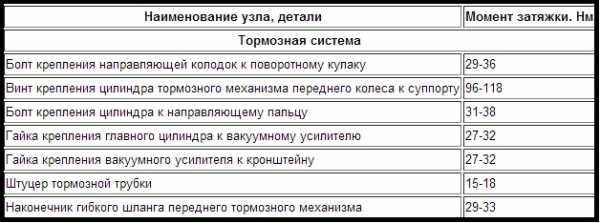

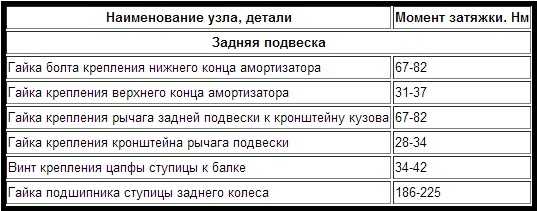

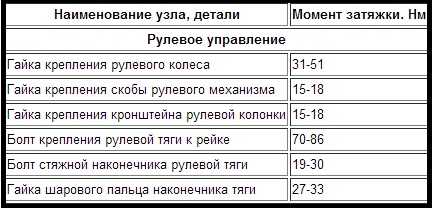

Таблица моментов затяжки соединений - Лада Калина Блог

Думаю, что многие знают о том, что большинство ответственных резьбовых соединений на автомобиле Лада Калина должны соответствовать определенному моменту затяжки. То есть, каждый такой болт или гайка должны затягиваться с определенной силой. Это нужно для того, чтобы:

- Не свернуть резьбу, как это довольно часто получается в практике отечественных автовладельцев. А то многие привыкли тянуть со всей силы, не задумываясь о последствиях. Я, кстати, тоже иногда тянул с такой силой крепления некоторых узлов и деталей, что приходилось нередко менять болты с гайками из-за свернутой резьбы.

- Во-вторых, для того, чтобы соединение было закручено достаточно жестко и не возникало самопроизвольного откручивания.

До недавнего времени необходимость в моментах затяжки для меня отсутствовала, но после покупки динамометрического ключа эти данные стали для меня актуальными. Надеюсь, что и многим другим владельцам Калины они тоже будут полезны. Таблицу недавно нашел на просторах Интернета, да и во многих руководствах она есть, но чтобы не отправлять своих постоянных читателей на другой ресурс, решил все же выложить ее здесь. Думаю, что лишней эта информация никак не будет.

Как видите сами, перечень очень большой и кто-бы мог подумать, что даже для болтов колеса есть строго определенный момент силы и по правилам нужно использовать динамометрический ключ. Но теперь даже ради интереса, пройдусь по основным элементам своей Калины и проверю, насколько все соединения соответствуют данным, представленным в приведенных таблицах.

Что касается болтов головки блока цилиндров, то ее затяжка осуществляется в 4 этапа. Ниже приведен порядок действий более подробно:

- Затягиваем болты с моментом 20-25 Н*м

- Еще раз крутим каждый до 70-85 Н*м

- Тянем все болты на 90 градусов

- Последний прием — окончательно закручиваем еще на 90 градусов

Порядок и схему протяжки всех 10 болтов описывать здесь не буду. Все сделаю чуть позже, когда буду описывать процедуру по снятию и установке ГБЦ на своей Калине. Надеюсь, что в течение лета подготовлю данный материал и тогда уже все распишу все деталях и с подробными фотографиями ремонта.

ladakalinablog.ru

Последовательность - затяжка - гайка

Последовательность - затяжка - гайка

Cтраница 1

Последовательность затяжки гаек у фланцев. [1]

Рекомендуемая последовательность затяжки гаек показана на. Гайки шпилек затягивают специальным коротким ключом с применением кувалды, барца или вдвоем, пользуясь ключом, длина которого равна 15 - 20 диаметрам гайки. [2]

Постепенно поперечным ( крест-накрест) завертыванием гаек затягивают все болты. При такой последовательности затяжки гаек не образуется перекосов во фланцевых соединениях. Выравнивать перекосы путем натяга болтов и шпилек или установки клиновых прокладок запрещается. [3]

Гайки головки цилиндров подтягивают для предотвращения пропуска газов и охлаждающей жидкости через прокладку головки цилиндров. При этом используют динамометрическую рукоятку. Момент и последовательность затяжки гаек устанавливаются заводскими инструкциями. Учитывая, что на предварительный натяг влияют коэффициенты теплового расширения металлов головки цилиндров и шпилек, гайки крепления чугунной головки подтягивают на прогретом двигателе, а алюминиевой - на холодном. [4]

Для установки колеса необходимо, пользуясь ломиком, как рычагом, установить колесо конической частью на коническую поверхность ступицы, надеть прижимы на болты крепления колес и навернуть гайки, затянуть верхнюю гайку, затем диаметрально противоположную ей и остальные гайки попарно в таком же порядке. Затяжка гаек производится в несколько приемов, проверяя при этом биение колеса, которое должно быть не более 8 мм. Чрезмерное осевое биение колеса устраняется изменением последовательности затяжки гаек. Движение автомобиля с осевым биением колеса свыше 8 мм категорически запрещается. [5]

Газоуплотнение между крышкой и блок-цилиндрами достигается красномедной или медноасбестовой прокладкой, прижимаемой выступающим круговым буртом крышки. Блок-крышки двигателей небольшой размерности ставят либо на притирку, либо на одну общ5 ю алюминиевую прокладку; при этом для улучшения уплотнения у каждого цилиндра протачивается по нескольку круговых канавок. Прокладка должна быть равномерно обжата, а шпильки не должны быть перетянуты; иногда для этой цели пользуются специальным динамометрическим ключом и, кроме того, устанавливают последовательность затяжки отдельных гаек. В качестве материала для крышечных шпилек применяют углеродистые стали - 35, Ст. [6]

Значительный объем работ при ремонте связан со сборкой резьбовых соединений. Качество сборки таких соединений определяют величиной и последовательностью затяжки. Технические условия устанавливают определенные моменты затяжки резьбовых деталей таких ответственных соединений, как головка-блок цилиндров, постели коренных подшипников, крышка-шатун, подшипники главной передачи и др. Устанавливают также и последовательность затяжки гаек ( болтов) данных соединений. [8]

Значительный объем ремонта связан со сборкой резьбовых соединений. Качество сборки таких соединений определяется соответствием величины и последовательности затяжки техническим условиям. В них установлены определенные моменты затяжки резьбовых деталей для таких ответственных соединений, как головка - блок цилиндров, постели коренных подшипников, крышка - шатун, подшипники главной передачи и др. Устанавливают также и последовательность затяжки гаек ( болтов) данных соединений. [9]

Гайки фланцевых соединений с мягкими прокладками затягивают по способу крестообразного обхода. Сначала затягивают одну пару противоположно лежащих болтов, затем вторую, находящуюся под углом 90 к первой. Постепенно поперечным завертыванием гаек затягивают все болты. При такой последовательности затяжки гаек не образуется перекосов во фланцевых соединениях. [10]

Затяжка болтов или шпилек фланцевого соединения производится гаечными ключами в следующем порядке. Сначала затягивают одну пару противоположно лежащих болтов, затем вторую пару, находящуюся под углом 90 к первой. Постепенно поперечным ( крест-накрест) завертыванием гаек затягиваются все болты. При такой последовательности затяжки гаек не образуется перекосов во фланцевых соединениях. Выравнивание перекосов, допущенных неправильной посадкой фланцев на трубу, путем натяга болтов и шпилек или подкладкой клиновых прокладок не допускается. [11]

У многоболтовых резьбовых соединений гайки - затягивают постепенно, в два-три приема. Степень полной затяжки зависит от внешних нагрузок, действующих на соединение. Для ответственных соединений в технических условиях указывают предельные моменты затяжки. На рисунке цифры обозначают последовательность затяжки гаек. [13]

Страницы: 1

www.ngpedia.ru

16. Порядок затяжки болтов (гаек) крепления головки блоков цилиндров

Крепление головки блоков цилиндров, картеров и крышек распределительных шестерен, многоболтовых фланцев производят в определенной последовательности - от середины к краям и крест-на-крест, с многократным постепенным затягиванием крепежных деталей ( фиг. Такой способ крепления обеспечивает равномерное прилегание деталей друг к другу без перекосов и местных перенапряжений и обеспечивает равномерное и надежное уплотнение прокладок.

Болты и гайки крепления головки блока цилиндров затягивают динамометрическим ключом

17. Технология то и тр кривошипно-шатунного механизма

Детали кривошипно-шатунного механизма во время работы сильно нагреваются и воспринимают переменные нагрузки большой величины, поэтому для обеспечения длительной работы двигателя в исправном состоянии необходимо выполнять следующие рекомендации:

применять моторные масла только рекомендованные в соответствии с климатическими и температурными условиями;

новый или отремонтированный двигатель необходимо подвергать обкатке;

пуск двигателя при температуре окружающей среды ниже -5°С следует производить при помощи предпускового подогревателя или только после предварительного прогрева водой;

не давать двигателю полной нагрузки, пока он не прогреется;

не перегружать двигатель длительное время и не допускать во время работы ненормальных стуков и дымления;

поддерживать температуру охлаждающей жидкости в пределах 82 - 85°С;

не допускать длительной работы на холостом ходу.

Основными внешними признаками неисправности кривошипно-шатунного механизма являются: повышенный расход масла, дымный выхлоп отработавших газов и ненормальные стуки. Все это происходит в результате износа деталей и увеличения зазоров в сопряжениях, что вызывает падение давления масла в магистрали. Прежде чем проверять зазор в подшипниках, следует убедиться в правильности показаний манометра, проверить загрязненность фильтров и состояние других элементов системы смазки. Предварительная оценка состояния подшипников коленчатого вала по давлению масла в масляной магистрали производится приспособлением КИ-4940: номинальное давление прогретого двигателя до нормального теплового состояния при номинальной частоте вращения должно быть 250 - 350 кПа (2,5 - 3,5 кгс/см2), а предельно допустимое 100 кПа (1,0 кгс/см2). Падение давления масла в магистрали ниже предельно допустимого является одной из причин износа шеек коленчатого вала и подшипников. Допустимый зазор в шатунных и коренных подшипниках коленчатого вала должен быть 0,3 мм.

Зазоры в подшипниках можно проверить следующим способом. После слива масла и снятия поддона необходимо ослабить гайки крепления крышек коренных и шатунных подшипников, и снять крышку проверяемого подшипника вместе с нижним вкладышем. Затем положить на него вдоль оси коленчатого вала прокладку из латуни размером 25x13x0,3 мм, т.е. толщиной, равной максимально допустимому зазору, поставить крышку на место и затянуть гайки. Затяжку производят при помощи динамометрического ключа. Гайки шатунных болтов следует стопорить новыми шплинтами. Момент затяжки гаек коренных подшипников составляет 200 - 220 Н м (20 - 22 кгс-м), а шатунных 150 - 180 Н м (15 - 18 кгс-м).

Затем проверяют возможность вращения коленчатого вала, предварительно включив декомпрессионный механизм. Если вал будет вращаться свободно, то зазор в подшипнике превышает допустимое значение.

Увеличение зазора между деталями цилиндро-поршневой группы приводит к падению мощности двигателя, повышенному угару масла и выделению газов из сапуна. Чтобы оценить состояние цилиндропоршневой группы, можно воспользоваться различными способами, но наиболее простыми являются такие, которые позволяют определить техническое состояние деталей без разборки двигателя. К этим способам относятся: определение компрессии в цилиндрах двигателя при помощи компрессиметра КИ-861 или технического состояния цилиндропоршневой группы по утечке газов в картер двигателя при помощи индикатора расхода газов КИ-4887-1.

Окончательное решение о техническом состоянии цилиндропоршневой группы можно принять только после частичной разборки двигателя с замером зазоров между отдельными сопряженными деталями. Например, предельные зазоры между основными деталями цилиндропоршневой группы, по которым оценивают техническое состояние двигателя А-ОЗМЛ, равны:

зазор между юбкой поршня и гильзой цилиндра в верхнем рабочем пояске - 0,60 мм;

зазор между канавкой поршня и верхним компрессионным кольцом - 0,50 мм;

зазор между остальными кольцами - 0,40 мм; зазор в стыке компрессионного кольца - 6,00 мм; зазор в стыке маслосъемного кольца - 3,00 мм; зазор между бобышками поршня и пальцем - 0,10 мм; зазор между верхней головкой шатуна и пальцем - 0,30 мм; выступание гильзы цилиндра относительно плоскости блока - 0,165 мм.

Для установки поршневых пальцев поршни перед сборкой нагревают в масле до температуры 80 - 100°С. Поршневые кольца подбирают по гильзе, а затем по канавкам в поршне. Для проверки зазора в замке кольца его устанавливают в гильзу при помощи Поршня на глубину 25 мм от верхнего торца. Подгонка зазора в замке осуществляется при помощи личного напильника, а под гонка кольца по канавкам в поршне по высоте осуществляется притиркой на чугунной плите.

Гильзы цилиндров меняют на новые, если их износ в верхней зоне первого компрессионного кольца превышает 0,60 мм. Поршни заменяют, если зазор между канавкой и новым компрессионным кольцом по высоте превышает 0,50 мм. Затяжку гаек на шпильках при креплении головки цилиндров двигателя производят в определенной последовательности, момент составляет 200 - 220 Н м (20 - 22 кгс-м)

studfiles.net

Порядок затяжки болтов ГБЦ | ЗАЗ Словарик

Для чего делать затяжку?

Прежде чем начать работу, давайте ознакомимся, что собой представляет данный механизм. Материалами для производства гбц могут быть: легированный чугун или алюминиевый сплав. Это крышка, которая закрывает цилиндры.Выполняет следующие функции:

- Защитную. Она защищает блок цилиндров;

- В гбц предусмотрены полости для: втулок клапанов, опорных шайб клапанных пружин, для крепления впускного и выпускного коллекторов;

- В передней её части расположено отверстие для размещения натяжителя цепи и привода распредвала;

- Имеются резьбовые отверстия для свечей зажигания.

Затяжку болтов головки блока цилиндров нужно проводить для того, чтобы предотвратить образование мокроты на месте соединения рассматриваемых элементов. Происходит это, как правило, по причине утечки масла.

Как определить момент затяжки

Увы, не все автомобилисты в курсе, что сегодняшние автомобильные модели не нуждаются в затягивании болта головки блока цилиндра. Ранее данная операция необходима была для успешного прохождения первого техосмотра. Но эти времена уже канули в лету и сегодня даже на двигателях ВАЗа затягивание производить не нужно. Единственные модели, которые нуждаются в затяжении, — Москвич, УАЗ и подобные модели.

Как уже было сказано, время затягивания – появление мокроты на месте соединения головки и блока цилиндра. Происходит это по нескольким причинам:

- из-за поломки прокладки нужно нам механизма;

- искривления его из-за перегрева двигателя;

- изначально неправильно затянутого шурупа гбц.

Большинство автотехников рекомендуют по прохождению одной тысячи километров сразу после ремонта этого механизма делать выравнивание момента затягивания.

Схема затяжки болтов ГБЦ

Затяжка болтов гбц проход в два этапа.

- Первый этап: 1-10 закрепляется моментом 3,5 — 4,1 кгс*м;

- Следующий этап предполагает использование этих же штифтов, но затяжка моментом 10,5 — 11,5 кгс*м;

- Моментом 3,5 — 4,0 кгс*м. затягивается последний (одиннадцатый) шуруп;

- Далее я опишу схемы закрепления штифтов ВАЗ 2108 — 09, Samara и 16-ти клапанных двигателей ВАЗ.

В первом случае порядок работ аналогичен классическому, однако проходит в четыре этапа:

- Шурупы затягиваются моментом 2,0 кгс*м.

- Они же закрепляются моментом 7,5 — 8,5 кгс*м.

- Доворачиваются на 900.

- Ещё доворачиваются на 900.

Во втором ход работ осуществляется в три этапа:

- момент затягивания — 2,0 кгс*м.;

- далее довернуть шурупы на 900;

- приём — ещё раз довернуть шурупы на 900.

Общие правила затяжки

Начало процесса должно происходить с изучения руководства по эксплуатации и ремонту машины.

Для работы нужно ознакомиться с:

- алгоритмом затягивания болтов данного устройства;

- нужным временем силы для затяжки болта крепления головки блоков цилиндра;

- рекомендуемыми для закрепления штифтами.

Общие правила затяжки существуют при наличии различных параметров и применяются в работе со всеми видами движков:

- Что касается контроля момента затяжения шурупов рассматриваемого механизма, то здесь нужно использовать специальный динамометрический ключ.

- Простой гаечный ключ не используют в данном случае.

- Необходимо время равное времени начала движения винта применить к затягиваемому винту.

- Следует помнить, что перед процессом нужно внимательно проверить резьбу штифтов.

- Не применяйте пружинный винт вторично — это приведёт к утечке масла через прокладку рассматриваемого элемента.

- Болты типа TTY не следует применять для дотяжки или подтяжки головки блока цилиндра, поскольку данный вид болтов применяется для алюминиевых головок блока цилиндров. Всю информацию по шурупам TTY можно найти в инструкции изготовителя машины.

- Следует принимать во внимание также и цифры времени затягивания прокладки и времени затяжения двигателя, и при этом, не допускать расхождения в них. Подробная информация помещена в спецификации прокладки для головки прибора.

- При работе с шурупами крепления головки блоков цилиндра с тупиковым отверстием, необходимо следить за заливкой масла. Наливать его нужно аккуратно, дабы не перелить, поскольку это приведёт к тому, что винт не дойдёт до конца.

- При работе со штифтами со сквозным отверстием перед вкручиванием резьбу необходимо смазать пластичным герметиком.

- Болты крепления головки должны находиться в идеальном состоянии. Старые, перерезанные штифты или штифты, уже однажды используемые ни в коем случае не подходят.

А всем тем, кто решил всё же сделать дотяжение винтов гбц, хочу дать пару советов.

- дотяжение в двигателе с чугунной гбц производить нужно только на горячий двигатель;

- а вот в холодном состоянии протяжка производится в движке, в котором применяет алюминиевая головка данного устройства.

Вот я и познакомил вас с правилами и техниками затягивания штифтов этого механизма. Надеюсь, эта информация пошла на пользу вам и вашему автомобилю! И пусть затягивание шурупов гбц пройдёт успешно с применением минимума усилий!

Интересные статьи:

zaz.chernykh.net

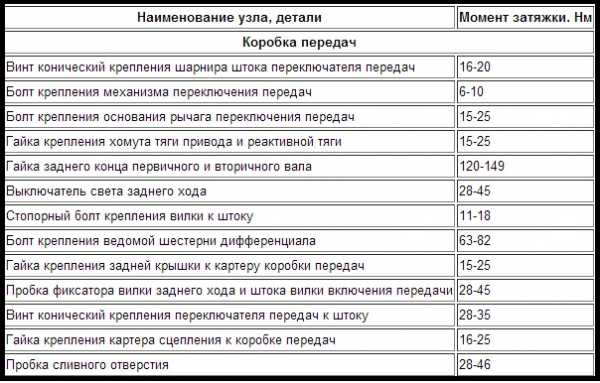

Моменты затяжки резьбовых соединений | Автомобили ВАЗ-2115i-14i-13i

Моменты затяжки резьбовых соединений на автомобилях ВАЗ-2115 (2113, 2114) приведены в таблице ниже.

Деталь

Резьба

Момент затяжки, Нм (кгс-м)

Двигатель

Сцепление

Коробка передач

Передняя подвеска

Задняя подвеска

Тормоза

Рулевое управление

Электрооборудование

vaz-2115i.ru

Порядок затягивания болтов

09. 2012 23:18 Порядок и моменты затяжки болтов головки блока цилиндров на ВАЗ. Данный порядок нужен для того.

Интересует порядок и моменты затяжки болтов ГБЦ ваз 21099, не пинайте ну не нашёл ничё все на книги по экспл. посылают.26 декабря 2009

Не могу нигде найти схему затяжки болтов ГБЦ на двигателе D4CB. У кого есть инфа, поделитесь пожалуйста!21 декабря 2011

Порядок и момент затяжки болтов ГБЦ Cummins M-11 +и болтов крышек шатунов Пожалуйста, сообщите порядок и моменты затягивания болтов ГБЦ и крышек

можно сказать универсальная схема затягивания ГБЦ. 4 марта 2012

Момент затяжки, Н-м (кгс-м). Двигатель. Болты крепления головки цилиндров. Болт крепления шкива распределительного вала.

места под шайбы и в итоге от затягивания никакого толку. 6 апреля 2009

Главная » Уход за автомобилем » Моменты затяжки резьбовых соединений. Болты крепления головки цилиндров необходимо затягивать в четыре приема: 124 октября 2012

3. Установите поршневые кольца в порядке, обратном снятию. 22. Навинтите гайки шатунных болтов, не затягивая окончательно.

Момент затяжки Н • м (кгс • м). Болт крепления крышек коренных подшипников. Болт крепления головки цилиндров: предварительное затягивание.

Предварительно затягиваем их моментом 5 кгс•м и окончательно – 14 кгс•м. Порядок затяжки болтов крепления головки блока цилиндров.25 сентября 2011

Момент затяжки гаек болтов должен быть 6,8-7,5 кгс-м. Гайки контрятся штампованными из листовой стали шайбами.

Порядок затяжки болтов ГБЦ. Головка блока цилиндра или ГБЦ– одна из важнейших частей двигателя. алгоритмом затягивания болтов данного устройства

Подскажите или сбросьте снимок порядка затяжки болтов ГБЦ, и еще момент затяжки.Заранее благодарен!!!

Затяжка болтов головки блока цилиндров, порядок затяжки ГБЦ и другая полезная информация о ГБЦ содержится в этой статье.

Если вы не знаете, какой должен быть порядок затяжки, то все элементы необходимо закрепить моментом 3,5 Рассмотрим поэтапную инструкцию по затягиванию болтов.

Обязательно вылить жидкость из отверстий блока (шприц и кембрик)! Порядок затягивания болтов головки цилиндров Затяните в определенной последовательности (см. рис. 5 марта 2011

Не является исключением и затяжка болтов головки блока цилиндров. Также может отличаться и порядок затяжки головки блока цилиндров.

Порядок затягивания болтов крепления головки блока цилиндров). 18. Снять головку блока цилиндров.

всем привет, народ срочно нужна помощь подскажите плиз в какой последовательности тянуть болты распредвала и с каким усилием по мануалу чет24 апреля 2014

dgzt89.ru