Размер поршневой группы

Шатунно-поршневая группа

Строительные машины и оборудование, справочник

Категория:

Автомобили и трактора

Шатунно-поршневая группаВ шатунно-поршневую группу входят поршень, поршневые кольца, поршневой палец и шатун.

Поршень служит для восприятия давления газов при такте расширения и передачи его через поршневой палец и шатун на коленчатый вал, а также обеспечивает выполнение вспомогательных тактов цикла — впуска, сжатия и выпуска. В двухтактных двигателях поршень, кроме того, служит золотником газораспределительного механизма.

Поршень работает в весьма тяжелых условиях. На него действуют силы от давления газов и инерционные силы, он подвергается также действию высоких температур. В соответствии с условиями работы материал поршня должен обладать прочностью и износостойкостью, быть легким, хорошо отводить тепло. Этим требованиям удовлетворяют алюминиевые сплавы.

Преимуществами поршней, изготовленных из алюминиевого сплава, по сравнению с чугунными, являются меньшая масса (примерно в 2,5 раза), более высокая( в 3—4 раза) теплопроводность, малая (на 30% меньше) теплопередача от газов к поршню. В связи с этим их температура ниже, чем поршней, выполненных из чугуна.

Вместе с тем поршни из алюминиевых сплавов вследствие высокого коэффициента линейного расширения необходимо выполнять с большими зазорами между стенками цилиндра и поршнем. Они обладают меньшим сопротивлением износу, значительным снижением прочности при нагреве. Для устранения последнего недостатка поршни из алюминиевых сплавов подвергают термической обработке (закалке и старению). Для лучшей приработки поршня к цилиндру поверхность поршней двигателей ЗИЛ-130, ГАЗ-бЗА и других покрывают тонким слоем (0,002—0,006 мм) олова.

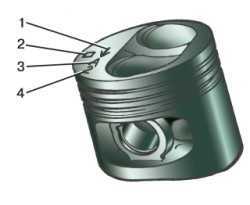

Поршень (рис. 19) состоит из головки с днищем и канавок и для поршневых колец, направляющей части и бобышек.

Днища поршней четырехтактных карбюраторных двигателей (рис. 20, а. б, в) могут быть различной формы (плоские, вогнутые, выпуклые и др.). Форма определяется конструкцией камеры сгорания. Наибольшее распространение получили плоские днища (рис. 20, а) как наименее нагревающиеся во время работы двигателя и более простые в производстве Днища поршней некоторых двухтактных двигателей (рис. 20, г, д, е-имеют отражатели-дефлекторы для на) правления горючей смеси и выпуска отработавших газов. Днища поршней у дизельных двигателей имеют самые разнообразные формы (рис. 20, ж, з. и, к). Чтобы придать днищу поршня большую прочность, у последнего с внутренней стороны делают ребра жесткости.

Рис. 19. Конструкция поршня дизельного двигателя:

Головка поршня имеет утолщенные боковые стенки для размещения канавок поршневых колец. Верхние канавки (см. рис. 19) служат для установки компрессионных колец, нижние — для маслосъемных. В поясе канавок для маслосъемных колец сверлят ряд сквозных отверстий для отвода масла, снимаемого со стенок цилиндра. Количество поршневых колец зависит от давления газов в цилиндре двигателя и частоты вращения коленчатого вала. Обычно на поршнях карбюраторных двигателей устанавливают 2—4 кольца, а на поршнях дизельных двигателей 3—5 колец. В головку поршня двигателя ЗИЛ-130 залито чугунное кольцо, в котором прорезана канавка для верхнего (наиболее нагруженного) компрессионного кольца.

Направляющая часть поршня направляет его движение в цилиндре и передает боковое усилие стенкам цилиндра. Длина направляющей части зависит от величины бокового усилия и выбирается такой, чтобы получить допустимые удельные давления.

Неравномерность нагрева поршня по высоте и различное раширение отдельных его частей обусловило изготовление поршней с возрастающим диаметром от головки к направляющей части. Зазор между поршнем и цилиндром в верхней части поршня составляет 0,3—0,8 мм, а в нижней 0,05—0,8 мм. Для предотвращения заклинивания поршня при нагреве и появлении стуков при большом зазоре между поршнем и стенками цилиндра поршни из алюминиевых сплавов выполняют с разрезом П- или Т-образной формы или придают направляющей части поршня овальную форму. Размер вдоль оси пальца делается на 0,15—0,30 мм меньше размера в перпендикулярном направлении. Для уменьшения передачи тепла от головки поршня к направляющей части между ними прорезают горизонтальную канавку. У некоторых конструкций поршней (для уменьшения массы) нерабочая направляющая часть их вырезана. Вырезы обеспечивают проход противовесов при вращении коленчатого вала (ГАЗ-53А, КамАЭ-5320 и др.).

Бобышками называются приливы с внутренней стороны поршня, в отверстиях которых устанавливается поршневой палец, соединяющий поршень с шатуном. В некоторых автотракторных двигателях ось поршневого пальца смещают на 0,02—0,03/3 относительно оси поршня (D — диаметр поршня) в сторону более нагруженной поверхности поршня, что приводит к перераспределению давлений на стенку цилиндра по длине направляющей части и предотвращает стуки поршня при изменении направления его движения.

Комплект поршней подбирается как по размерам, так и по массе. Отклонение по массе поршней одного комплекта не должно превышать г. С этой целью внизу направляющей части делают утолщение (буртик), с которого при подгонке удаляют излишний металл.

Рис. 20. Формы днищ поршней

Поршневые кольца, как уже было сказано, бывают двух типов: компрессионные и маслосъемные.

Компрессионные кольца служат для предотвращения прорыва газов из цилиндра в картер двигателя и проникновения масла в камеру сгорания, а также для отвода тепла.

Маслосъемные кольца предназначены для снятия излишнего масла со стенок цилиндра.

Основное требование, предъявляемое к кольцам,— плотное прилегание к стенкам цилиндра и к стенкам канавок в поршне. Плотное (без просвета) прилегание колец к стенкам цилиндра достигается их упругостью. Компрессионные кольца, устанавливаемые в канавках поршня, прижимаются к зеркалу цилиндра также и давлением газов, проникающих за кольца, и благодаря наличию масляного слоя создают уплотнение полости цилиндра.

Вырез в поршневом кольце называется замком. Формы замков поршневых колец бывают разные, но наибольшее распространение получил прямой замок, как наиболее простой в производстве. Чтобы избежать заклинивания нагретого кольца в цилиндре, оно должно иметь в замке небольшой зазор (0,15— 0,45 мм в карбюраторном двигателе и 0,30—1,0 мм в дизельном).

Поршневые кольца устанавливаются так, чтобы замки были расположены дальше один от другого. Кольца двухтактных двигателей фиксируются от проворачивания, так как их стыки могут попасть в зону расположения впускных, продувочных или выпускных окон.

Поршневые кольца имеют несколько меньшую высоту, чем канавки поршня. Величина торцевого зазора по высоте составляет 0,16—0,20 мм.

В поперечном сечении компрессионные кольца имеют различную форму: косой срез на внутренней стороне (рис. 21, а, б), канавки на торцах колец (рис. 21, г, д) или кольцевые канавки (рис. 21, ж).

Поршневые кольца с косым срезом на внутренней стороне или с канавками на торцах при сжатии скручиваются и принимают коническую форму, в результате чего боковая поверхность кольца касается зеркала цилиндра не всей поверхностью, а лишь узкой кромкой. Этим ускоряется приработка колец к цилиндрам и уменьшается расход масла.

При применении колец с трапецеидальным сечением, которые получили широкое распространение на дизельных двигателях, предотвращается возможность их застревания в канавках поршня при значительном отложении нагара.

Рис. 21. Поршневые кольца:

Для уменьшения попадания масла в камеру сгорания, помимо компрессионных колец, устанавливаются одно или два маслосъемных кольца (рис. 21, в, е, з), которые изготовляются с отверстиями или профрезерованными щелями.

Маслосъемные кольца двигателей ЗИЛ и ЯМЗ комбинированные. Такое кольцо (рис.21, У) состоит из двух стальных кольцевых дисков и двух расширителей — осевого и радиального 3. Кольца изготовляются из серого чугуна, легированного чугуна и из стали.

Наиболее распространенным способом изготовления чугунных колец является индивидуальная отливка и механическая обработка с последующей вырезкой замка и в ряде случаев термообработка. Для повышения износоустойчивости и ускорения приработки рабочую поверхность колец покрывают слоем хрома толщиной в 0,1—0,1 мм. Хромируются, как правило, два верхних компрессионных кольца. Все нехромированные кольца обычно подвергаются электролитическому лужению (толщина слоя 0,005— 0,01 мм) или фосфатированию. Лужение и фосфатирование ускоряют приработку и повышают сопротивляемость к коррозии.

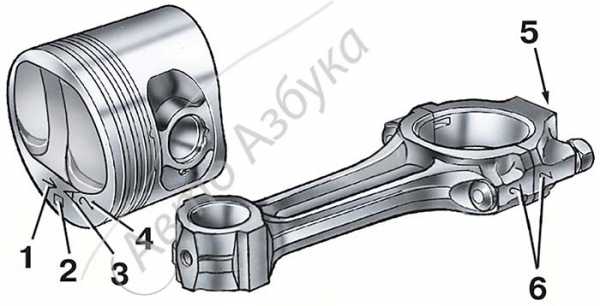

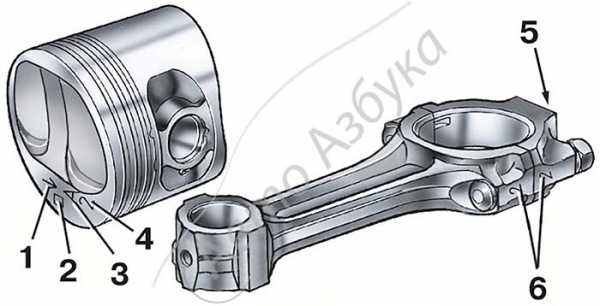

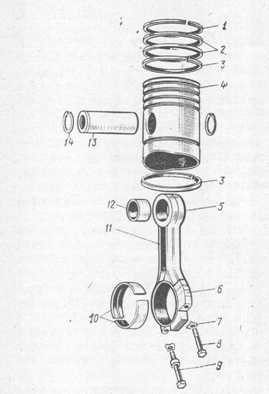

Рис. 22. Поршень и шатун:1 и 2 — компрессионные кольца; 3 — маслосъемные кольца; 4 — поршень; — верхняя головка; — нижняя головка; — стопорная шайба; и — шатунные болты; — вкладыши; — стержень шатуна; — втулка; — палец; — стопорные кольца

Поршневой палеи, служит для шарнирного соединения поршня с шатуном и передачи усилий, возникающих между ними. Палец должен быть прочным, жестким, износоустойчивым и легким. Для уменьшения массы он исполняется в форме полого цилиндра. Иногда внутри канала кольца делают перегородку, которая предотвращает возможное перетекание газов между впускными и выпускными окнами двухтактных двигателей (ПД-10У, П-350 и др.). Своими концами палец (рис. 22) устанавливается в отверстие бобышек поршня, а средней частью проходит через отверстие верхней головки шатуна. Чтобы палец не касался зеркала цилиндра, его делают несколько меньше, чем диаметр поршня, и удерживают от осевых перемещений стопорными пружинящими кольцами, которые вставляются в выточки обеих бобышек поршня, либо алюминиевыми заглушками.

В настоящее время преимущественное распространение получили плавающие пальцы, которые во время работы двигателя поворачиваются как в головке шатуна, так и в бобышках поршня, что обеспечивает их малый и равномерный износ.

Во втулке верхней головки шатуна палец устанавливается с зазором. Посадку пальца в отверстия бобышек поршня производят с натягом, для чего поршень из алюминиевого сплава нагревают до температуры 70—75 °С.

Поршневые пальцы изготовляются из углеродистой или легированной стали и подвергаются термической обработке. Необходимая твердость наружной поверхности при изготовлении пальцев из низкоуглеродистой стали достигается цементацией на глубину 0,5—2 мм или поверхностной закалкой токами высокой частоты на глубину 1—1,5 мм при изготовлении их из высокоуглеродистой стали. В процессе изготовления поршневые пальцы шлифуют и полируют.

Шатун служит для соединения поршня с коленчатым валом и передает коленчатому валу усилия, действующие на поршень при расширении газов и в обратном направлении при вспомогательных тактах.

Шатун состоит из стержня и двух головок — верхней, соединяемой с поршневым пальцем и нижней, соединяемой с коленчатым валом. Стержень шатуна имеет двутавровое сечение, постепенно увеличивающееся книзу и плавно переходящее в нижнюю головку шатуна. В тех случаях, когда во втулку верхней головки шатуна смазка подается под давлением, стержень шатуна имеет продольный канал, соединяющий обе головки.

При плавающем крёплении пальца верхняя головка шатуна изготовляется цельной и в нее запрессовывают втулку из латуни или бронзы. Для удержания смазки и распределения ее по поверхности поршневого пальца на внутренней поверхности втулки сделаны винтовые канавки, а для подвода масла служат кольцевая канавка на наружной поверхности втулки и в верхней головке шатуна и одно или несколько сверлений в стенке втулки. Длина верхней головки шатуна делается на 2—4 мм меньше расстояния между бобышками поршня для предотвращения перекосов при сборке, возможных из-за неточностей изготовления и вследствие удлинения деталей при нагревании во время работы.

Нижняя головка шатуна для удобства соединения с шейкой коленчатого вала делается разъемной и соединяется болтами и 9. Болты закрепляются либо гайками и шплинтами (наиболее распространенный способ), либо ввертываются в резьбовые отверстия тела шатуна и шплинтуются стопорными шайбами или проволокой.

Крышка нижней головки шатуна выполняется с ребрами и утолщениями различной формы, чем достигается достаточная прочность и жесткость, а следовательно, меньший износ подшипника и шейки коленчатого вала. Нижняя головка шатуна некоторых пусковых двигателей тракторов изготовляется неразъемной, в нее запрессовывается роликовый или игольчатый подшипник. В нижней головке шатуна иногда делают сверление, через которое периодически фонтанирует масло для смазки зеркала цилиндра, кулачков распределительного вала и толкателей.

Верхняя часть нижней головки шатуна и крышка обрабатываются совместно с большой точностью, поэтому переставлять крышку с одного шатуна на другой нельзя. Для предотвращения возможного разукомплектования на поверхности обеих половин нижней головки шатуна наносятся одинаковые цифры или метки спаренности, в соответствии с которыми осуществляют соединение крышки с шатуном.

В нижней головке шатуна расположен подшипник скольжения, представляющий собой тонкостенные вкладыши, изготовленные из стальной ленты толщиной 1—3 мм, внутренняя поверхность которой для уменьшения трения и износа шеек коленчатого вала покрыта тонким (0,15—0,5 мм) слоем антифрикционного сплава — баббитом, свинцовистой бронзой или алюминиевым сплавом АСМ-НАТИ. Для предохранения вкладыша от проворачивания или продольного смещения на его наружной поверхности делают выступы, входящие в соответствующие углубления нижней головки шатуна. В последнее время применяют сталеалюминиевые вкладыши, у которых поверх стального основания нанесен сплав А0-20.

В подшипниках дизельных двигателей в качестве антифрикционного сплава применяется свинцовистая бронза или сплав из алюминия, сурьмы и магния (АСМ). Антифрикционные сплавы должны обладать хорошей прирабатываемо-стью, высокой износоустойчивостью и теплопроводностью.

У V-образных двигателей шатуны противолежащих цилиндров бывают трех типов: – нижняя головка одного из шатунов (главного) (рис. 23, а) установлена на шейке вала. Головка этого шатуна имеет специальные ушки 4, с которыми при помощи пальца соединен второй (прицепной) шатун 3\ – один из шатунов (рис. 23, б) имеет вильчатую нижнюю головку, в развилину которой входит другой шатун 5. В этом случае на шейке вала устанавливают общий удлиненный вкладыш, у которого внутренняя и середина наружной поверхности имеют антифрикционную заливку; – нижние головки обоих шатунов установлены рядом (рис. 23, в) на общей шейке вала. В этом случае шатуны имеют обычное устройство, но для их размещения один ряд цилиндров несколько сдвигают относительно другого вдоль оси вала.

Для обеспечения уравновешенности двигателя разница по массе комплекта шатунов, устанавливаемых на один двигатель, не допускается более установленной заводом-изготовителем.

Шатуны изготовляются штамповкой из углеродистой или легированной стали с последующей механической и термической обработкой. Шатунные болты и гайки изготовляют из высококачественных легированных сталей.

Читать далее: Коленчатый вал и маховик

Категория: - Автомобили и трактора

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Шатунно-поршневая группа - Ваз 2114

|

Маркировка поршня: 1 – стрелка для ориентирования поршня в цилиндре; 2 – ремонтный размер; 3 – класс поршня; 4 – класс отверстия для поршневого пальца

По диаметру отверстия под поршневой палец поршни подразделяются на три класса (1, 2, 3) через 0,004 мм. Классы диаметров поршня и отверстия под поршневой палец клеймятся на днище поршня

По массе поршни сортируются на три группы: нормальную, увеличенную и уменьшенную на 5 г. Этим группам соответствует маркировка на днище поршня: "Г", "+" и "–". На двигателе все поршни должны быть одной группы по массе.

Поршни ремонтных размеров изготавливаются с увеличенным на 0,4 и 0,8 мм наружным диаметром. Увеличению на 0,4 мм соответствует маркировка в виде треугольника, а увеличению на 0,8 мм — в виде квадрата.

Стрелка на днище поршня показывает, как правильно ориентировать поршень при его установке в цилиндр. Она должна быть направлена в сторону привода распределительного вала.

Поршневой палец — стальной полый, плавающего типа, свободно вращается в бобышках поршня и втулке шатуна. В отверстии поршня палец фиксируется двумя стопорными кольцами. По наружному диаметру пальцы подразделяются на три класса через 0,004 мм. Класс маркируется краской на торце пальца: синяя метка — первый, зеленая — второй, а красная — третий класс.

Поршневые кольца изготовлены из чугуна. Верхнее компрессионное кольцо — с хромированной бочкообразной наружной поверхностью. Нижнее компрессионное кольцо скребкового типа. Маслосъемное кольцо — с хромированными рабочими кромками и с разжимной витой пружиной.

На кольцах ремонтных размеров ставится цифровая маркировка "40" или "80", что соответствует увеличению наружного диаметра на 0,4 или 0,8 мм.

Маркировка шатуна: 1 – класс шатуна по массе и по отверстию в верхней головке; 2 – номер цилиндра

Шатун — стальной, кованый. Шатун обрабатывается вместе с крышкой и поэтому они в отдельности невзаимозаменяемы. Чтобы при сборке не перепутать крышки и шатуны, на них клеймится номер 2 цилиндра, в который они устанавливаются.

В верхнюю головку шатуна запрессована сталебронзовая втулка. По диаметру отверстия этой втулки шатуны подразделяются на три класса через 0,004 мм. Номер класса 1 клеймится на крышке шатуна.

По массе верхней и нижней головок шатуны подразделяются на классы, маркируемые либо буквой, либо краской на крышке шатуна. На двигатель должны устанавливаться шатуны одного класса по массе.

Места, на которых допускается удалять металл, при подгонке массы верхней и нижней головок шатуна

Подгонять массу шатунов можно удалением металла с бобышек на верхней головке и на крышке до минимальных размеров 33 и 32 мм. После удаления металла с крышки шатуна на ней необходимо клеймить классы шатуна по отверстию под поршневой палец и по массе.

Масса головок шатуна, г | Класс | Цвет маркировки | |

верхней | нижней | ||

184+2 | 489+3 495+3 501+3 | Красный Зеленый | |

188+2 | 489+3 495+3 501+3 |

| |

192+2 | 489+3 495+3 501+3 | Голубой | |

Классы шатунов по массе верхней и нижней головок

www.2114.ru

Обслуживание, устройство и ремонт автомобилей ВАЗ-2108 - 11.9. Поршень с шатуном. Разборка, дефектовка и сборка - Лада Самара/Спутник

ВАЗ 2108 >> Двигатель и его системы >> Поршень с шатуном. Разборка, дефектовка и сборка |

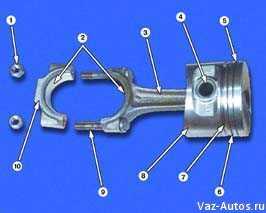

Поршень с шатуном: 1 - гайка шатунного болта2 - шатунные вкладыши3 - шатун4 - поршневой палец5 - канавка верхнего компрессионного кольца6 - канавка нижнего компрессионного кольца7 - канавка маслосъемного кольца8 - поршень9 - шатунный болт10 - крышка шатуна |

| ОБЩИЕ СВЕДЕНИЯ |

Для удобства подбора поршней по цилиндрам цилиндры и поршни в зависимости от диаметра делятся на пять размерных групп: A, B, C, D, E.

В качестве запасных частей поставляются поршни номинального размера трех классов: A, C, E и двух ремонтных размеров. Первый ремонтный размер увеличен на 0,4 мм, второй – на 0,8 мм. По массе поршни делятся на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. На двигателе должны устанавливаться поршни одной группы. Для поршней ремонтных размеров поставляются в качестве запасных частей кольца ремонтных размеров, увеличенные на 0,4 мм и на 0,8 мм. На кольцах первого ремонтного размера выбита цифра “40”, а второго – “80”.

Номинальные размеры цилиндров и поршней

|

Размерная группа |

Модель двигателя ВАЗ-2108 |

Модель двигателя ВАЗ-21083 |

||

|

Диаметр цилиндра, мм |

Диаметр поршня, мм |

Диаметр цилиндра, мм |

Диаметр поршня, мм |

|

|

A |

76,00-76,01 |

75,965-75,975 |

82,00-82,01 |

81,965-81,975 |

|

B |

76,01-76,02 |

75,975-75,985 |

82,01-82,02 |

81,975-81,985 |

|

C |

76,02-76,03 |

75,985-75,995 |

82,02-82,03 |

81,985-81,995 |

|

D |

76,03-76,04 |

75,995-76,005 |

82,03-82,04 |

81,995-82,005 |

|

E |

76,04-76,05 |

76,005-76,015 |

82,04-82,05 |

82,005-82,015 |

Для подбора поршней к цилиндрам вычислите зазор между ними. Зазор определяется как разность между замеренными диаметрами поршня и цилиндра. Номинальный зазор равен 0,025-0,045 мм, предельно допустимый – 0,15 мм. Если зазор не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному. Если зазор превышает 0,15 мм, расточите цилиндры под следующий ремонтный размер и установите поршни соответствующего ремонтного размера.

Примечание 1

|

Зазор между кольцами и канавками поршня, мм |

|

|

Номинальный: |

|

|

верхнее компрессионное кольцо |

0,04-0,075 |

|

нижнее компрессионное кольцо |

0,03-0,065 |

|

маслосъемное кольцо |

0,02-0,055 |

|

Предельно допустимый зазор для всех колец |

0,15. |

Примечание 2

|

Зазор в замках поршневых колец, мм: |

|

|

Номинальный |

0,25-0,45 |

|

Предельно допустимый |

1,0 |

Поршневые пальцы разбиты по диаметру на три класса (1-й, 2-й, 3-й) через 0,004 мм. Класс пальца маркируется на его торце краской.

Размерные классы поршневых пальцев и поршней

|

Класс |

Диаметр пальца, мм |

Диаметр отверстия в поршне, мм |

Маркировка |

|

|

пальца |

поршня |

|||

|

1 |

21,970-21,974 |

21,982-21,986 |

Синий |

1 |

|

2 |

21,974-21,978 |

21,986-21,990 |

Зеленый |

2 |

|

3 |

21,978-21,982 |

21,990-21,994 |

Красный |

3 |

|

|

Поршень на шатун устанавливается так, чтобы стрелка на днище поршня была направлена в противоположную сторону от номера детали, отлитого на шатуне. Если на нижней головке шатуна есть отверстие для выхода масла, стрелка на поршне должна быть направлена в сторону этого отверстия. |

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||

www.vaz-autos.ru

ШАТУННО-ПОРШНЕВАЯ ГРУППА ДВИГАТЕЛЯ автомобиля "Таврия" ЗАЗ-1102 ( ЗАЗ

ШАТУННО-ПОРШНЕВАЯ ГРУППА ДВИГАТЕЛЯ автомобиля "Таврия" ЗАЗ-1102 ( ЗАЗ - 1102 )к оглавлению предыдущая страница ШАТУННО-ПОРШНЕВАЯ ГРУППАПоршни 1 (рис. 2-34) отлиты из алюминиевого сплава с терморегулирующим кольцом, юбки поршней не разрезные. Масса поршня (315 + 2) г.Днища поршней плоские, но в центре под утлом 2Г имеется два углубления диаметром 36 мм, глубиной 7,8 мм.Углубления в поршнях выполнены для исключения упирания поршней в клапаны при проворачивании коленчатого вала в случае, если плоскозубчатый ремень привода распределительного вала не установлен, а также при его проскальзывании или обрыве.Юбка поршня имеет бочкообразную эллипсную форму, большее основание которого расположено на расстоянии 53 мм от верхнего торца (контрольный размер юбки поршня), а большая ось эллипса лежит в плоскости, перпендикулярной оси поршневого пальца. Поршни по наружному диаметру юбки разбиты на пять групп А, Б, В, Г, Д.Поршни ремонтных размеров с увеличенным диаметром юбки поршня на 0,25 и 0,5 мм маркируются на днище поршня нанесением действительного ремонтного увеличения.Ось отверстия под палец смещена относительно диаметральной плоскости поршня на 1,5 мм.При монтаже стрелка, расположенная на днище каждого поршня, на всех поршнях должна быть обращена к передней части двигателя, то есть в сторону носка коленчатого вала.Для установки поршневых колец служат три кольцевые канавки. В двух верхних находятся компрессионные кольца, а в нижней — сборное маслосъемное. Эта канавка соединена с внутренней полостью поршня отверстиями, через которые излишняя смазка, снимаемая маслосъемным кольцом, отводится в картер. В зависимости от диаметра отверстия под поршневой палец поршни сортируются на три группы через 0,004 мм и маркируются цифрой на днище (I, П, Ш).Проверка состояния и замена поршней. Для замены поршня извлеките стопорное кольцо поршневого пальца из канавки бобышки поршня.Вставьте винт 2 (рис. 2-35) приспособления M9832-77 для выпрессовки поршневого пальца в отверстие пальца и вверните наконечник. Завертывая гайку 1 приспособления, выпрессуйте поршневой палец и снимите поршень.Очистите от нагара днище поршня и канавки под поршневые кольца. Очистку канавок от нагара удобно производить старым поломанным поршневым кольцом, соблюдая при этом осторожность и не повредив канавки. Очистите и продуйте отверстия для отвода масла из канавки под маслосъемное кольцо.При визуальном осмотре поршней особо тщательно осмотрите поршни на отсутствие трещин. При наличии трещин поршень замените, натиры и следы задиров или прихватов зачистите.Замер диаметра юбки поршня рекомендуется производить по схеме, приведенной на рис. 2-36. Для определения зазора между юбкой поршня и цилиндром берется контрольный замер в сечении А-А на расстоянии 53 мм от верхнего торца — он равен 71,95...72,0 мм.Внутренний диаметр бобышек поршня (под поршневой палец) замеряется обычно в двух направлениях: по оси поршня и перпендикулярно оси. Каждая бобышка замеряется в двух поясах, расположенных на расстоянии 1/4 общей рабочей длины от края бобышек. Высота кольцевых канавок под поршневые кольца замеряется в четырех точках, расположенных взаимно перпендикулярно.Поршень подлежит замене при: износе юбки по контрольному размеру до диаметра 71,900 мм; увеличении размера высоты канавок под компрессионные кольца для первой более 1,615 мм, второй — 2,075 мм, увеличении зазора между компрессионным кольцом и канавкой поршня соответственно более 0,15 мм и 0,13 мм рис. 2-37; увеличении диаметра под поршневой палец более 20,001 мм; наличие дефектов по внешнему осмотру — трещины, задиры, прогары и др.Для замены поршней в качестве запасных частей, выпускаются поршни номинального и двух ремонтных размеров. Поршни ремонтных размеров отличаются от поршней номинальных размеров наружным диаметром, увеличенным на 0,25 и 0,50 мм (табл. 1).Для обеспечения требуемого зазора между нижней, частью юбки поршня и цилиндром (в пределах 0,04...0,06 мм) поршни номинального размера сортируют на пять групп.Буквенное обозначение группы (А, Б, В, Г, Д) наносят на наружной поверхности днища поршня. На поршнях ремонтного размера на днище наносится действительный размер ремонтного увеличения.При первой смене поршней в изношенный цилиндр без расшлифовки рекомендуется устанавливать поршни нормального размера, преимущественно группы "Д".Разница в весе самого тяжелого и самого легкого поршней для одного двигателя не должна превышать 4 г.Сборку поршня с шатуном выполните в следующей последовательности: вставьте стопорное кольцо пальца в-одну из бобышек так, чтобы кольцо плотно село в канавку;— нагрейте поршень до температуры 50...70' С, совместите его с шатуном, смажьте поршневой палец моторным маслом и вставьте его в отверстия бобышек поршня и во втулку верхней головки шатуна.В нагретый поршень палец должен входить от нажаКогда поршневой палец упрется в стопорное кольцо, вставьте второе кольцо.После остывания поршня палец должен быть неподвижным в отверстиях бобышек поршня, но подвижным во втулке шатуна. Установите поршневые кольца.Поршневые пальцы рис. 2-34 стальные, плавающие, с наружным диаметром 20 мм, длиной — 61 мм и толщиной стенки 4 мм.От осевого перемещения палец фиксируется пружинными стопорными кольцами 12.Пальцы изготовлены с высокой точностью и рассортированы по наружному диаметру на три группы. Наружная поверхность пальцев подвергается цементации и термической обработке для достижения высокой поверхностной твердости.Подбор и замена поршневых пальцев. Поршневые пальцы редко заменяются без замены поршней, в запасные части поставляются поршневые пальцы с цветовой маркировкой нанесенной на внутренней поверхности пальца. Маркировка обозначает одну из трех размерных групп (красный, зеленый, желтый), отличающихся друг от друга на 0,004 мм.При сборке палец, поршень и шатун комплектуются из деталей только одной размерной группы. Этим обеспечивается натяг между пальцем и бобышкой поршня 0,000...0,008 мм и зазор между пальцем и втулкой верхней головки шатуна 0,002...0,010 мм (при температуре 20...25' С).Запрещается устанавливать поршневой палец в новый поршень другой размерной группы, так как это приводит к деформации поршня и к его задиру. При замене поршневого пальца на работающем поршне подбор его осуществляется по данным замера диаметра бобышек в обеспечении натяга от 0 до 0,008 мм.После подбора поршневого пальца по поршню, проверьте его по втулке верхней головки шатуна. Монтажный зазор рекомендуется в пределах 0,002...0,010 мм для новых деталей, и не более 0,015 мм для работавших деталей; предельно допустимый зазор0,02 мм. Новый поршневой палец подбирается по втулке верхней головки нового шатуна, также по цветной маркировке трех размерных групп. На шатуне маркировка наносится краской у верхней головки. Сопряжение новых поршневых пальцев с втулками шатунов проверяется проталкиванием тщательно протертого поршневого пальца и насухо протертую втулку верхней головки шатуна с небольшим усилием рис. 2-38. Ощутимого люфта при этом не должно быть. Для достижения такого сопряжения допускается устанавливать детали смежных групп.Поршневые кольца и их расположение показаны на рис. 2-39. На каждом поршне установлено по три кольца, два компрессионных, изготовленных из специального чугуна, верхнее 1 хромированное со скруг- ленными кромками, нижнее 2 фосфатированное и одного стального маслосъемного, состоящего из трех элементов: двух стальных дисков 3, осевого и радиального расширителя 4.На наружной цилиндрической поверхности второго компрессионного кольца выполнена прямоугольная фаска. На поршень кольцо устанавливается фаской вниз.Стальные диски маслосъемного кольца собирают масло, которое через расширитель и канавки в поршне стекает в масляный картер.Монтажный зазор в замке колец, сжатых в цилиндре, должен быть 0,21...0,45 мм для компрессионных и 0,3...1,0 мм для дисков маслосъемных колец.При установке поршней в цилиндры замки колец должны быть раздвинуты как указано на рис. 2-39.Проверка состояния и замена поршневых колец. Поршневые кольца являются ответственными деталями двигателя. Их техническое состояние в большей мере определяет общее техническое состояние двигателя и его эксплуатационные показатели.Следует учитывать, что при работе двигателя с сильно изношенными поршневыми кольцами резко повышается износ деталей двигателя, так как при этом ухудшаются условия смазки цилиндров и поршней изза пропуска газов в картер, разжижается и окисляется масло в картере.Перед проверкой поршневые кольца тщательно очистите от нагара, липких отложений и промойте.Основная проверка заключается в проверке теплового зазора в замке поршневого кольца, вставленного в цилиндр (рис. 2-40). Вставьте поршневое кольцо в цилиндр, протолкните его донышком поршня на глубину 10...12 мм. Зазор в стыке работающего кольца не должен превышать 1,00 мм.Проверьте также приработку поршневого кольца по цилиндру, при наличии следов прорыва газов поршневое кольцо подлежит замене.Поршневые кольца поставляются в запасные части номинального и двух ремонтных размеров комплектами на один двигатель. Кольца ремонтных размеров отличаются от колец номинального размера наружным диаметром, увеличенным на 0,25 и 0,50 мм. Кольца ремонтного размера устанавливаются только на ремонтные поршни и при ремонте цилиндров на соответствующий размер.Перед установкой очистите поршневые кольца от консервации и тщательно промойте, а затем подберите их для каждого цилиндра.После отбора комплектов по каждому цилиндру проверьте зазор в стыке поршневых колец. При установке в новый цилиндр зазор должен быть в пределах 0,21...0,45 мм для компрессионных и 0,3...1,0 мм д.и дисков маслосъемных колец. При необходимости стыки колец припилите.Зазор в стыке новых компрессионных поршневых колец, устанавливаемых в работающие цилиндры, не должен превышать 0,60 мм.Перед установкой поршневых колец на поршни проверьте свободу перемещения поршневых колец прокатыванием кольца в канавках поршня, как показано на рис. 2-41 с тем, чтобы убедиться в чистоте канавок, отсутствии забоин и др.Оденьте поршневые кольца на поршень при помощи оправки М9840-731 (рис. 2-42), соблюдая осторожность, чтобы их не поломать и не деформировать.Установку начинайте с нижнего маслосъемного кольца.В нижнюю канавку устанавливаются нижний диск, многофункциональный расширитель, верхний диск, а затем нижнее фосфатированное и верхнее хромированное кольца.При установке второго компрессионного кольца прямоугольная фаска, выполненная на наружной поверхности, должна быть обращена вниз (рис. 2-39). После установки колец смажьте поршни и поршневые кольца моторным маслом, проверьте легкость перемещния колец в канавках поршня.Расставьте стыки колец, как показано на рис. 2-39Шатун двигателя (рис. 2-34) стальной кованый, со стержнем двутаврового сечения. В верхнюю головку шатуна запрессована бронзовая втулка 3, в зависимости от внутреннего диаметра которой шатун разбивают на три группы через 0,004 мм, у головки наносится маркировка (красный, желтый, зеленый). По этой маркировке подбирают палец к верхней головке шатуна. Нижняя головка шатуна разъемная, ее крышка крепится двумя болтами с резьбой М9 х 1 и гайками. Гайки 6 шатунных болтов при сборке затягиваются равномерно.Для обеспечения центрирования болты 7 имеют конический участок около головки.Окончательная обработка отверстия в нижней головке шатуна под вкладыши производится в собранном виде. Поэтому перестановка крышек 4 с одного шатуна на другой совершенно недопустима.Чтобы при сборке не перепутать крышки шатунов, на шатуне и соответствующей ему крышке наносится номер цилиндра. При сборке цифры на шатуне и крышке должны находиться с одной стороны.Шатуны в сборе с рышками подгоняются по весу. Масса шатуна в сборе (540 + 4) г.В нижней головке шатуна устанавливаются взаимозаменяемые тонкостенные сталеалюминиевые вкладыши 5, которые удерживаются от проворачивания выступами, входящими в специальные пазы, имеющиеся в теле шатуна. Зазор между шатунными шейками коленчатого вала и вкладышами шатуна равен 0,030...0,076 мм.Проверка состояния шатунов и их замена. Шатуны проверяются визуально на отсутствие забоин, трещин, вмятин; состояние поверхности и размеры подшипинков нижней и верхней головок шатуна; параллельность осей нижней и верхней головок.При отсутствии существенных механических повреждений, мелкие забоины и вмятины могут быть аккуратно зачищены и шатун будет годен для дальнейшей работы. При наличии значительных механических повреждений или трещин шатун подлежит замене. Болты шатуна не должны иметь даже незначительных следов вытягивания, а резьба не должна иметь вмятин и следов срыва.Постановка болта шатуна для дальнейшей работы даже с незначительными дефектами не допускается, так как это может привести к обрыву болта шатуна и, вследствие этого, к тяжелой аварии.Подшипник верхней головки шатуна представляет собой бронзовую втулку из ленты толщиной 1 мм. В запасные части поставляется свернутая из ленты заготовка, которая запрессовывается в верхнюю головку шатуна, а затем проглаживается гладкой брошью до размера 19,27...19,30 мм.Стык втулки располагается справа, глядя на лицевую сторону стержня шатуна (где нанесен номер детали). Затем сверлится отверстие диаметром 4 мм для подвода масла.С торцов втулки снимаются фаски 1 х 45 и разворачивается втулка до размера (20 + 0,006) мм, шероховатость поверхности должна быть не выше 0,40 мкм, разностенность втулки после обработки не должна быть более 0,2 мм.Конусность, бочкообразность, седлообразность и овальность внутреннего диаметра втулки не должна быть более 0,005 мм.Параллельность оси и скрещивание верхней и нижней головок шатуна удобно проверить на приспособлении (рис. 2-43). Непараллельность указанных осей допускается не более 0,04 мм на длине 100 мм.При необходимости при помощи опоры 4 произведите рихтовку шатуна.При замене шатунов они подбираются так, чтобы вес каждого шатуна одного двигателя не отличался друг от друга более, чем на 8 г.следующая страница к оглавлениюtavria-auto.narod.ru

сайт обо всём по не многу

ШАТУННО-ПОРШНЕВАЯ ГРУППАОСОБЕННОСТИ УСТРОЙСТВА

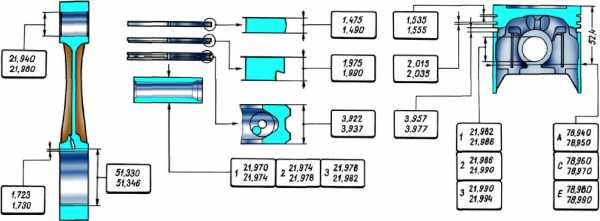

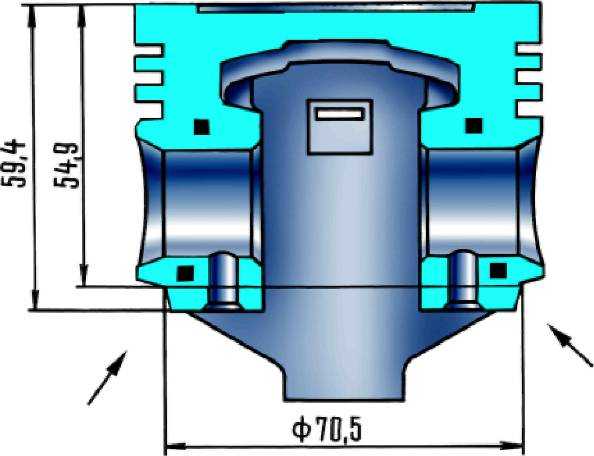

Поршень изготовлен из алюминиевого сплава и покрыт слоем олова для улучшения прирабатываемости. Юбка поршня в поперечном сечении овальная, а по высоте коническая. Поэтому измерять диаметр поршня необходимо только в плоскости, перпендикулярной поршневому пальцу и на расстоянии 52,4 мм от днища поршня. Основные размеры шатунно-поршневой группы даны на рис. 2-25.

Рис. 2-25. Основные размеры шатунно-поршневой группы

Отверстие под поршневой палец смещено от оси симметрии на 2 мм в правую сторону двигателя. Поэтому для правильной установки поршня в цилиндр около отверстия под поршневой палец имеется метка “П”, которая должна быть обращена в сторону передней части двигателя.

Поршни ремонтных размеров с 1986 г. для всех моделей двигателей изготавливаются с увеличенным на 0,4 и 0,8 мм наружным диаметром. До 1986 г. выпускались поршни следующих ремонтных размеров: для двигателей 2103 — с увеличением на 0,2; 0,4 и 0,6 мм; для 2106 и 21011 — с увеличением на 0,4 и 0,7 мм.

Поршневые кольца изготовлены из чугуна. Наружная поверхность верхнего компрессионного кольца хромирована и имеет бочкообразную форму. Нижнее компрессионное кольцо — скребкового типа (с выточкой по наружной поверхности), фосфатированное. Маслосъемное кольцо имеет прорези для снимаемого с цилиндра масла и внутреннюю витую пружину (расширитель).

Поршневой палец — стальной, трубчатого сечения, запрессован в верхнюю головку шатуна и свободно вращается в бобышках поршня.

Шатун — стальной, кованый, с разъемной нижней головкой, в которой устанавливаются вкладыши шатунного подшипника. Шатун обрабатывается вместе с крышкой, поэтому при сборке цифры на шатуне и крышке должны быть одинаковы.

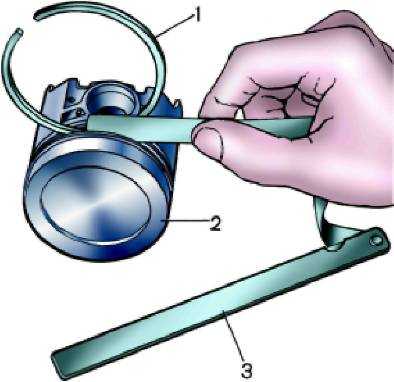

ВЫПРЕССОВКА ПОРШНЕВОГО ПАЛЬЦА

Снимать палец необходимо на прессе с помощью оправки А.60308 и опоры с цилиндрической выемкой, в которую укладывается поршень. Перед выпрессовкой пальца снимите поршневые кольца.

Если снятые детали мало изношены и не повреждены, они могут быть снова использованы. Поэтому при разборке их пометьте, чтобы в дальнейшем собрать группу с теми же деталями.

ОЧИСТКА

Удалите нагар, образовавшийся на днище поршня и в канавках поршневых колец, а из смазочных каналов поршня и шатуна удалите все отложения.

Тщательно проверьте, нет ли на деталях повреждений. Трещины любого характера на поршне, поршневых кольцах, пальце, на шатуне и его крышке недопустимы и требуют замены деталей. Если на рабочей поверхности вкладышей имеются глубокие риски или они слишком изношены, замените вкладыши новыми.

ПОДБОР ПОРШНЯ К ЦИЛИНДРУ

Расчетный зазор между поршнем и цилиндром (для новых деталей) равен 0,05 — 0,07 мм. Он определяется промером цилиндров и поршней и обеспечивается установкой поршней того же класса, что и цилиндры. Максимально допустимый зазор (при износе деталей) — 0,15 мм.

Примечание. Диаметр поршня измеряется в плоскости, перпендикулярной поршневому пальцу, на расстоянии 52,4 мм от днища поршня (см. рис. 2-25).

По наружному диаметру поршни разбиты на пять классов (А, В, С, D, Е) через 0,01 мм, а по диаметру отверстия под поршневой палец — на три категории через 0,004 мм. Класс поршня (буква) и категория отверстия под поршневой палец (цифра) клеймятся на днище поршня.

Если у двигателя, бывшего в эксплуатации, зазор превышает 0,15 мм, то необходимо заново подобрать поршни к цилиндрам, чтобы зазор был возможно ближе к расчетному.

В запасные части поставляются поршни классов А, С, Е. Этих классов достаточно для подбора поршня к любому цилиндру при ремонте двигателя, так

как поршни и цилиндры разбиты на классы с небольшим перекрытием размеров.

ПРОВЕРКА ЗАЗОРА МЕЖДУ ПОРШНЕМ И ПАЛЬЦЕМ

Палец запрессован в верхнюю головку шатуна с натягом и свободно вращается в бобышках поршня.

Примечание. По наружному диаметру пальцы разбиты на три категории через 0,004 мм. Категория указывается цветной меткой на торце пальца: синяя метка — первая категория, зеленая — вторая, а красная — третья.

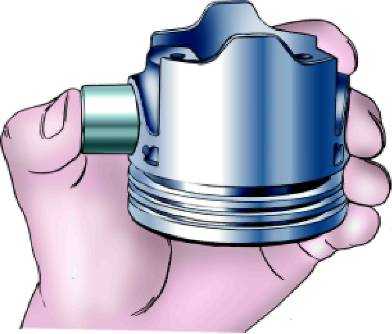

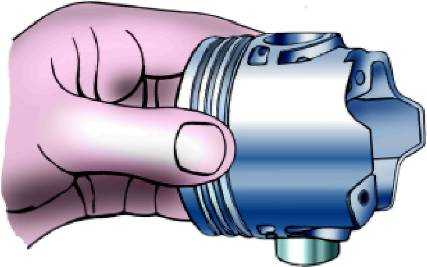

Сопряжение поршневого пальца и поршня проверяют, вставляя палец, предварительно смазанный моторным маслом в отверстие бобышки поршня. Для правильного сопряжения необходимо, чтобы поршневой палец входил в отверстие от простого нажатия большого пальца руки (рис. 2-26) и не выпадал из бобышки (рис. 2-27), если держать поршень в вертикальном положении.

Выпадающий из бобышки палец замените другим, следующей категории. Если в поршень вставлялся палец третьей категории, то замените поршень с пальцем.

Рис. 2-26. Поршневой палец должен устанавливаться простым нажатием большого пальца

Рис. 2-27. Проверка посадки поршневого пальца

ПРОВЕРКА ЗАЗОРОВ МЕЖДУ ПОРШНЕВЫМИ КАНАВКАМИ И КОЛЬЦАМИ

Рис. 2-28. Проверка зазора между поршневыми кольцами и канавками: 1 — поршневое кольцо; 2 — поршень; 3 — набор щупов

Зазор по высоте между поршневыми кольцами и канавками проверяйте набором щупов, как показано на рис. 2-28, вставляя кольцо в соответствующую канавку.

Номинальный (расчетный) зазор для верхнего компрессионного кольца составляет 0,045 — 0,08 мм, для нижнего — 0,025 — 0,06 мм и для маслосъемного — 0,02 — 0,055 мм. Предельно допустимые зазоры при износе — 0,15 мм.

Рис. 2-29. Проверка зазора в замке колец

Зазор в замке поршневых колец проверяйте набором щупов, вставляя кольца в калибр (рис. 2-29), имеющий диаметр отверстия, равный номинальному диаметру кольца с допуском +0,003 мм. Для колец нормального размера диаметром 82 мм можно применять калибр 67.8125.9502.

Зазор должен быть в пределах 0,25 — 0,45 мм для всех новых колец. Предельно допустимый зазор при износе — 1 мм.

ПРОВЕРКА ЗАЗОРА МЕЖДУ ВКЛАДЫШАМИ И КОЛЕНЧАТЫМ ВАЛОМ

Зазор между вкладышами и шейкой коленчатого вала можно проверять расчетом, измерив детали.

Номинальный расчетный зазор составляет 0,036 — 0,086 мм. Если он меньше предельного замените на этих шейках вкладыши новыми. Если шейки коленчатого вала изношены и шлифуются до ремонтного размера, то вкладыши замените ремонтными (увеличенной толщины, см. табл. 2-1).

Цифры 0,25; 0,50 и т.д. указывают величину уменьшения диаметра шеек коленчатого вала после шлифовки.

Таблица 2-1

ТОЛЩИНА ВКЛАДЫШЕЙ ШАТУННЫХ ПОДШИПНИКОВ, ММ------------------------------------------------------------------------------

Номинальная - Увеличенная (ремонтная) -

------------------------------------------------------------------------------

0,25 0,50 0,75 1,0

------------------------------------------------------------------------------

1,723 1,848 1,973 2,098 2,223-------------------------------------------------------------------------------1,730 1,855 1,980 2,105 2,230-------------------------------------------------------------------------------КОНТРОЛЬ МАССЫ ПОРШНЕЙ

Рис. 2-30. Схема удаления металла с поршня для подгонки его массы. Стрелками показаны места, на которых можно удалять металл

По массе поршни одного двигателя не должны отличаться друг от друга более, чем на +2,5 г.

Если нет комплекта поршней одной весовой группы, можно удалить часть металла на основании бобышек под поршневой палец. Место съема металла указано стрелками на рис. 2-30. Съем металла, однако, не должен превышать 4,5 мм по глубине относительно номинальной высоты поршня (59,4 мм), а по ширине ограничивается диаметром 70,5 мм.

СБОРКА ШАТУННО-ПОРШНЕВОЙ ГРУППЫ

Так как палец вставляется в верхнюю головку шатуна с натягом, нагрейте шатун до 240 °С для расширения его головки. Для этого шатуны поместите в электропечь, направляя верхние головки шатунов внутрь печи.

В печь уже нагретую до 140 °С, шатуны помещают на 15 мин.

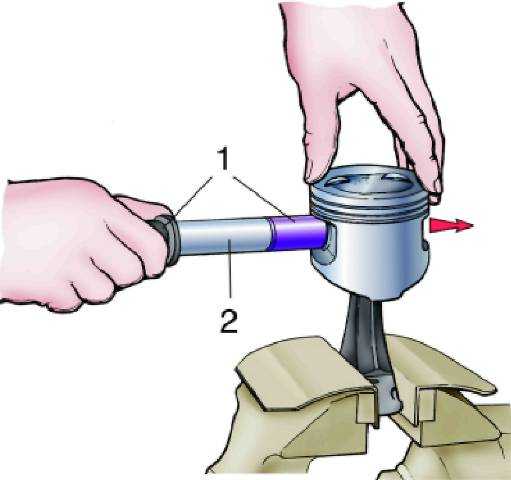

Рис. 2-31. Установка поршневого пальца на приспособление 02.7853.9500 для запрессовки его в поршень и головку шатуна: 1 — валик приспособления; 2 — поршневой палец; 3 — направляющая; 4 — упорный винт

Для правильного соединения пальца с шатуном, запрессовывайте палец как можно скорее, так как шатун охлаждается быстро и после охлаждения нельзя будет изменить положение пальца.

Палец заранее приготовьте к сборке, надев его на валик 1 (рис. 2-31) приспособления 02.7853.9500, установив на конце этого валика направляющую 3 и закрепив ее винтом 4. Винт затягивайте неплотно, чтобы не произошло заклинивания при расширении пальца от контакта с нагретым шатуном.

Рис. 2-32. Запрессовка поршневого пальца в верхнюю головку шатуна: 1 — приспособление 02.7853.9500; 2 — поршневой палец. Поршень должен опираться на головку шатуна в направлении, указанном стрелкой

Извлеченный из печи шатун быстро зажмите в тисках. Наденьте поршень на шатун, следя чтобы отверстие под палец совпадало с отверстием верхней головки шатуна. Приспособлением 02.7853.9500 закрепленный поршневой палец протолкните в отверстие поршня и в верхнюю головку шатуна (рис. 2-32) так, чтобы заплечик приспособления соприкасался с поршнем.

Во время этой операции поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки пальца (показано стрелкой на рис. 2-32). Таким образом палец займет правильное положение.

ПРЕДУПРЕЖДЕНИЕ

Если на нижней головке шатуна имеется отверстие для выхода масла, то поршень с шатуном должен соединяться так, чтобы метка “П” на поршне I находилась со стороны отверстия для выхода масла на нижней головке шатуна.

После охлаждения шатуна смажьте палец моторным маслом через отверстия в бобышках поршня.

Смажьте моторным маслом канавки на поршне и поршневые кольца и установите кольца на поршень. Ориентируйте поршневые кольца так, чтобы замок верхнего компрессионного кольца располагался под углом 30 — 45° к оси поршневого пальца, замок нижнего компрессионного кольца — под углом приблизительно 180° к оси замка верхнего компрессионного кольца, а замок маслосъемного кольца — под углом 30 — 45° к оси поршневого пальца между замками компрессионных колец.

Нижнее компрессионное кольцо устанавливайте выточкой вниз (см. рис. 2-30). Если на кольце нанесена метка “Верх” или “ТОР”, то кольцо устанавливайте меткой вверх (к днищу поршня).

Перед установкой маслосъемного кольца проверьте, чтобы стык пружинного расширителя располагался со стороны, противоположной замку кольца. Если у маслосъемного кольца фаски на наружной поверхности несимметричны (такие кольца применялись до 1988 г.) то такое кольцо надо устанавливать фасками вверх.

Шатун обрабатывается вместе с крышкой и поэтому крышки шатунов невзаимозаменяемы. Чтобы тих не перепутать при сборке, на шатуне и соответствующей ему крышке клеймится номер цилиндра, в который они устанавливаются. При сборке цифры на шатуне и крышке должны находиться с одной стороны.

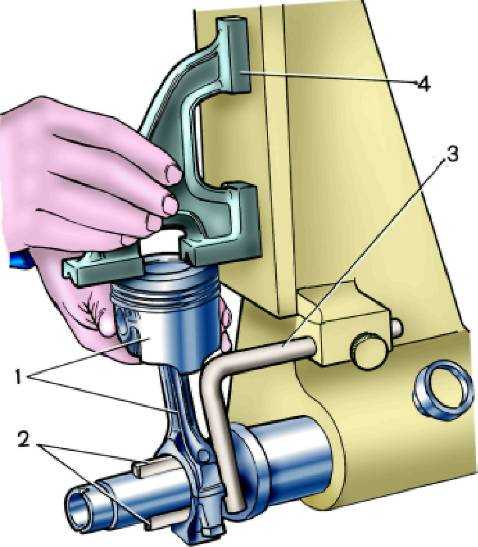

ПРОВЕРКА ЗАПРЕССОВКИ ПАЛЬЦА

Рис. 2-33. Собранный комплект поршень-палец-шатун, установленный на приспособление А.95615 для испытание на выпрессовывание пальца: 1 — штифт индикатора в соприкосновении с концом стержня; 2 — головка стержня в соприкосновении с пальцем; 3 — резьбовой стержень с пазом; 4 — основание; 5 — гайка стержня; 6 — упорный палец стержня; 7 — рукоятка зажима кронштейна; 8 — кронштейн индикатора; 9 — индикатор

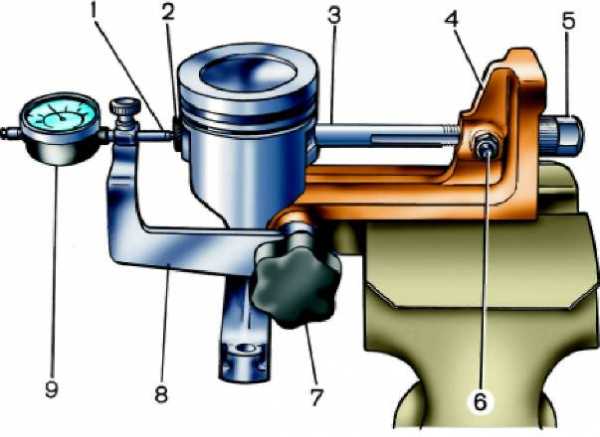

После сборки группы шатун-палец-поршень проверьте прочность запрессовки пальца с помощью динамометрического ключа и приспособления А.95615;

— зажмите основание 4 (рис. 2-33) приспособления в тиски и установите на нем шатунно-поршневую группу;

— опустите кронштейн 8 индикатора, вставьте в отверстие пальца резьбовой стержень 3 и продвиньте его в отверстие бобышки до упора головки 2 стержня в торец пальца;

— на конец стержня наверните гайку 5 и затяните ее так, чтобы она, соприкасаясь с опорой, выбрала возможные зазоры;

— приподнимите кронштейн 8 до горизонтального положения, закрепите его рукояткой 7 и установите штифт 1 индикатора 9 на головке 2 стержня, вставленного в палец;

— установите на ноль индикатор и вставьте в паз резьбового стержня упор 6, чтобы стержень не проворачивался;

— динамометрическим ключом 2 (рис. 2-34) заверните гайку 1 стержня, прикладывая к ней момент 12,7 н·м (1,3 кгс·м), что соответствует осевой нагрузке 3,92 кН (400 кгс).

Рис. 2-34. Испытание на выпрессовывание пальца с помощью приспособления А.95615: 1 — гайка резьбового стержня; 2 — динамометрический ключ

Посадка пальца в шатуне будет правильной, если после прекращения действия динамометрического ключа и возвращения гайки в исходное положение стрелка индикатора возвратится на ноль.

В случае проскальзывания пальца в верхней головке шатуна замените шатун новым.

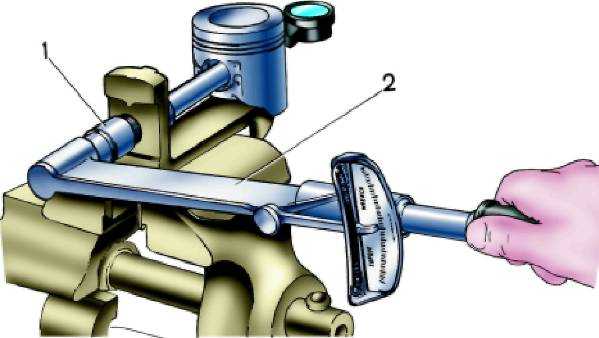

ПРОВЕРКА ПАРАЛЛЕЛЬНОСТИ ОСЕЙ НИЖНЕЙ ГОЛОВКИ ШАТУНА И ПОРШНЕВОГО ПАЛЬЦА

Перед установкой собранной шатунно-поршневой группы на двигатель проверьте параллельность осей группы специальным прибором (рис. 2-35).

Рис. 2-35. Проверка параллельности осей поршневого пальца и нижней головки шатуна: 1 — собранный комплект шатун-палец-поршень; 2 — выдвижные ножи; 3 — упор; 4 — калибр

Рис. 2-35. Проверка параллельности осей поршневого пальца и нижней головки шатуна: 1 — собранный комплект шатун-палец-поршень; 2 — выдвижные ножи; 3 — упор; 4 — калибрДля проверки нижнюю головку шатуна (без вкладышей) центрируйте на выдвижных ножах 2, а на днище поршня установите калибр 4. Набором щупов проверьте зазор между вертикальной плитой приспособления и вертикальной плоскостью калибра на расстоянии 125 мм от угла или верхнего конца калибра (в зависимости от того, чем он касается плиты — углом или верхним концом).

Зазор не должен превышать 0,4 мм. Если зазор больше, замените шатун.

avtopomohc.ucoz.ru