Регулировка теплового зазора клапанов

Тепловые зазоры клапанов - можно ли выставить самому?

У новых машин есть специальный механизм – саморегулирующийся гидрокомпенсатор, который отвечает за корректировку работы газораспределительного механизм. А вот подержанным нужно будет уделить много внимания.

Для чего выставляются тепловые зазоры клапанов

Известно несколько видов работ по регулировке, но одной из наиболее часто встречающихся разновидностей является разновидностей является регулировка работы газораспределительного механизма, а если быть точнее, то зазора, местонахождение которого должно быть между рокером (рычагом клапана) и кулачками распределительного вала.

Многие автомобилисты задаются вопросом о том, в каких целях в их машине производитель делает этого зазора? Возможно, будет лучше проводить регулировку деталей так, чтобы интервал между ними был как можно меньше? Ответы на подобные вопросы Вы можете найти в обычном школьном учебнике по физике. Откройте раздел, где описаны пояснения относительно расширение тел при росте температуры.

Многие автомобилисты задаются вопросом о том, в каких целях в их машине производитель делает этого зазора? Возможно, будет лучше проводить регулировку деталей так, чтобы интервал между ними был как можно меньше? Ответы на подобные вопросы Вы можете найти в обычном школьном учебнике по физике. Откройте раздел, где описаны пояснения относительно расширение тел при росте температуры.

Когда топливная смесь сгорает в цилиндре, происходит естественное нагревание абсолютно всех деталей мотора, причем до крайне высоких температур. Из-за роста температуры, происходит незначительное увеличение размеров деталей. Подобное расширение крайне пагубно влияет на газораспределительный механизм. Как впускные, так и выпускные клапаны должны располагаться как можно плотнее к гнезду, закрывая его.

Стержень клапана может сверху слишком жестко упираться, что приведет к опусканию вниз его тарелки при расширении из-за скачка температуры. Все это приведет к тому, что канал откроется, а последствия этого явления крайне негативны. Из-за приоткрытого клапана может:

1) Снизиться компрессия и мощность мотора;

2) Увеличится расход горючего;

3) Будут перегреваться и разрушаться из-за вырывающегося пламени детали РМ (клапаны, сальники и т.д.).

Дабы заставить клапан постоянно быть закрытым, когда происходит расширение, и был создан этот тепловой зазор. Он есть при холодном моторе, но, когда мотор нагревается, достигая своих нормальных рабочих параметров, происходит постепенное уменьшение этого зазора. Конечно, автовладелец может полюбопытствовать каков должен быть зазор на клапанах при регулировании. У этих зазоров строго установленная величина – 0,15 мм. Допустимая величина погрешности во время регулировки – 0,05 мм. Такой размер рассчитана под холодный мотор. Регулировку можно выполнять и при нагретом двигателе, хотя не факт, что настройка будет отличаться особой точностью.

Дабы заставить клапан постоянно быть закрытым, когда происходит расширение, и был создан этот тепловой зазор. Он есть при холодном моторе, но, когда мотор нагревается, достигая своих нормальных рабочих параметров, происходит постепенное уменьшение этого зазора. Конечно, автовладелец может полюбопытствовать каков должен быть зазор на клапанах при регулировании. У этих зазоров строго установленная величина – 0,15 мм. Допустимая величина погрешности во время регулировки – 0,05 мм. Такой размер рассчитана под холодный мотор. Регулировку можно выполнять и при нагретом двигателе, хотя не факт, что настройка будет отличаться особой точностью.

Если соблюсти достаточно несложные рекомендации относительно регулировки, то владелец даже не очень новой машины сможет получить:

1) Устойчивую работу двигателя;

2) Уменьшенный расход топлива;

3) Увеличенный моторесурс.

Что нужно подготовить к регулированию

Для того, чтобы не допустить каких-либо ошибок, большинство автовладельцев едут регулировать клапаны в автосервис, отдавая машину в руки профессионалов. Если учесть, что такую процедуру нужно проводить примерно через каждые 15 – 20 тыс. км пройденного пути, то нужно приготовить приличную сумму денег для оплаты услуг. Также будьте готовы подождать, пока до Вас дойдет очередь в сервисе, а мотор Вашей машины остынет до положенной температуры. Если учесть эти факторы, то лучше регулировать зазоры клапанов своими руками. Для этого не нужно будет даже из гаража выходить. Соберите такой перечень необходимых инструментов:

- набор гаечных ключей для машины;

- щуп с толщиной в 0,15 мм;

Перед выполнением работ, нужно поставить машину на том месте, где есть хорошее освещение. Также нужно будет подвести дополнительны искусственный свет к моторному отсеку. После этого нужно будет отсоединить воздушный фильтр, а точнее, его корпус, крышку ГРМ и достать масляный щуп.

Регулировка тепловых зазоров клапанов

Обязательно перед регулировкой поршень первого цилиндра должен быть выставлен в верхней мертвой точке на также сжатия. Делается это очень просто: ключом нужно провернуть коленчатый вал на столько, чтобы совпали сверление на звездочке привода распределительного вала и наплавление, а также метки на блоке движка и шкиве коленвала. После того, как Вы выполните эти приготовления, можно будет переходить уже к самой регулировке. Последовательность действий такова:

Обязательно перед регулировкой поршень первого цилиндра должен быть выставлен в верхней мертвой точке на также сжатия. Делается это очень просто: ключом нужно провернуть коленчатый вал на столько, чтобы совпали сверление на звездочке привода распределительного вала и наплавление, а также метки на блоке движка и шкиве коленвала. После того, как Вы выполните эти приготовления, можно будет переходить уже к самой регулировке. Последовательность действий такова:

1) Нужно выставить щуп между рабочими элементами кулачки и рычагом соответствующего клапана;

2) В случае, если Вы чувствуете небольшое сопротивление при введении щупа, то знайте, что зазор в Вашей машине не требует регулировки;

3) Если Вы или вообще не можете ввести щуп, или ввести его было очень трудно, или же вход слишком легко, то регулировка необходима: головку регулировочного болта нужно удерживать ключом «на 13», а в это время ключом «на 17» нужно отпустить контргайку и провернуть болт в нужном направлении до того момента, пока зазор не примет нужной величины, потом щупом нужно проверить высоту зазора, а после этого необходимо затянуть контргайку.

Сначала нужно регулировать 6й и 8й клапаны, это третий и четвертый цилиндр соответственно. Регулировка проводится по парам, а для каждого клапана из пары распределительный вал нужно прокручивать на 90° (коленчатый вал – на 180°). Далее после каждого следующего поворота нужно проводить регулировку таких клапанов:

1) 4го и 7го во втором и четвертом цилиндрах;

2) 1го и 3го в первом и втором цилиндрах;

3) 5го и 2го в третьем и первом цилиндрах.

Контрольная проверка

Есть вероятность того, что первая регулировка клапанного привода, выполненная Вами, начинающим автомастером, будет не совсем идеальной, но спустя время, после получения определенного опыта, навыки в Вас разовьются сами собой. Очень желательно, чтобы впервые регулировка проводилась под надзором специалиста, который сможет исправить возможные неточности или неисправности.

Даже если Вы – автовладелец со стажем, то проверить соответствие технологии регулировок зазоров все же имеет смысл. Подобная процедура проводится после окончания проверки и настройки каждого клапана. Используя ключ или подвесив заднее колесо, нужно несколько раз повернуть коленчатый вал. Далее нужно поставить коленчатый и распределительный валы так, чтобы метки на них совпадали, а потом можно проверять зазору по тому алгоритму, который описан выше. Если нужно, то проверку можно сделать еще раз.

Конечно же, руки специалистов всегда все сделают правильно, но попросят за работу немалую плату. А если научиться делать определенные вещи самостоятельно, то можно значительно сэкономить, что приведет к увеличению объема Вашего семейного бюджета.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Да Нет

auto.today

Регулировка тепловых зазоров клапанов

Типы привода клапанов

При эксплуатации автомобиля в результате изнашивания и нагрева механических частей газораспределительного механизма происходит изменение зазора между рычагами (коромыслами) клапанов и кулачками распределительного вала (в двигателях других типов – между распределительным валом и толкателями, между коромыслами и клапанами). Поэтому периодически (примерно через 30 тыс. км), а также при любых ремонтах механизма или снятии головки блока цилиндров следует проверять и при необходимости регулировать этот зазор в двигателях, имеющих механический привод клапанов.

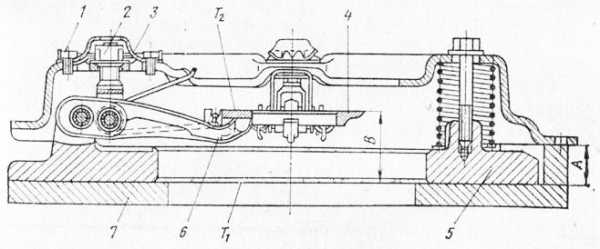

Величина теплового зазора для каждого двигателя индивидуальна и колеблется от 0,10 мм в автомобилях “Фольксваген GT” до 0,60 мм в автомобилях “Форд Фиеста”. В технических характеристиках двигателей могут быть приведены тепловые зазоры как для холодного, так и для горячего двигателя, причем для горячего двигателя зазор может быть как больше, так и меньше больше в зависимости от конструкции газораспределительного механизма.

Холодным считают двигатель, температура охлаждающей жидкости в котором ниже 35° С, что достигается остыванием двигателя после его прогревания в течение не менее 4 ч при температуре окружающей среды 20° С. Горячим считают двигатель, температура охлаждающей жидкости в котором составляет около 80° С (момент включения большого контура циркуляции жидкости).

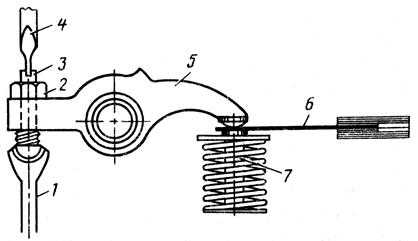

Проверяют и регулируют тепловые зазоры клапанов при закрытых клапанах, т. е. при максимальном удалении вершины кулачка распределительного вала от коромысла (штанги толкателя, толкателя) клапана. Такое положение вала может быть достигнуто различными способами. Проверка зазоров производится с помощью щупа (рис.)

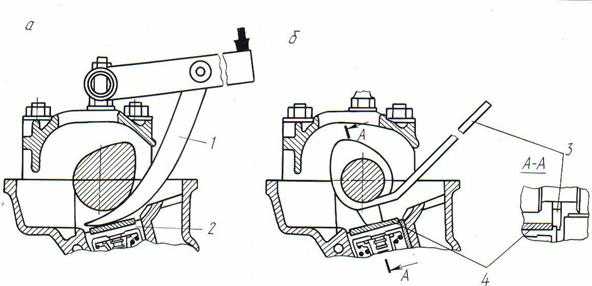

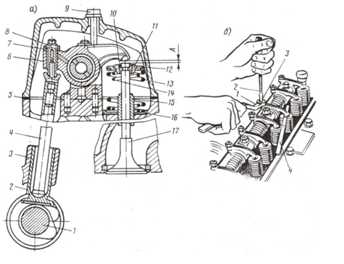

Рис.. Регулировка зазоров в газораспределительном механизме:

1 — штанга; 2 — контргайка; 3 — регулировочный винт; 4 — отвертка; 5 — коромысло; 6 — щуп; 7 — клапан

Наиболее распространенным является способ, при котором сначала регулируются зазоры в клапанах 1-го цилиндра; при этом его поршень находится в ВМТ на такте сжатия.

Такт сжатия определяется по возрастанию давления воздуха в цилиндре при движении поршня в ВМТ. Для определения этого такта необходимо вывернуть свечу зажигания (форсунку), закрыть ее отверстие в блоке цилиндров специальным свистком, пробкой или просто пальцем руки и проворачивать коленчатый вал до возникновения свиста (выталкивания пробки, резкого возрастания давления на палец).

Для бензиновых двигателей положение поршня на такте сжатия вблизи ВМТ может быть определено по положению бегунка прерывателя – распределителя зажигания, если прерыватель не снимался и двигатель не подвергался разборке (сборке). При открытой крышке распределителя бегунок должен располагаться возле высоковольтного вывода, идущего к свече 1-го цилиндра.

Поршень находится вблизи ВМТ и при проскакивании искры на его свече зажигания (в бензиновых двигателях). Для определения ВМТ выворачивают свечу (либо отсоединяют от нее провод высокого напряжения и подсоединяют его к “запасной” свече или разряднику), включают зажигание и проворачивают коленчатый вал до появления искры на свече. После нахождения нужного положения поршня совмещают определенные метки на шкиве коленчатого вала и крышке шестерни (звездочки, шкива) привода распределительного вала, метки на маховике и других деталях.

После регулировки тепловых зазоров клапанов 1-го цилиндра зазоры в остальных клапанах регулируют в порядке их работы, каждый раз проворачивая коленчатый вал на 180 (для 4-цилиндровых двигателей), 120 (для 6-цилиндровых) или 144 (для 5-цилиндровых).

Для некоторых двигателей (например, ВАЗ) рекомендуется совмещать метки на крышке распределительного вала и шкиве его привода, что соответствует концу такта сжатия в 4-м цилиндре. В таком положении регулируют тепловой зазор выпускного клапана этого цилиндра и впускного клапана 3-го цилиндра, а затем и других цилиндров, в порядке их работы, каждый раз проворачивая коленчатый вал на 180 .

Менее точное положение кулачков относительно толкателей или их коромысел может быть определено визуально по повороту распределительного вала. Кулачок вала при этом должен быть максимально удален от толкателя (коромысла), т. е. обращен к толкателю тыльной стороной, а клапан закрыт.

Двигатели современных легковых автомобилей не имеют рукоятки для ручного проворачивания коленчатого вала. Поэтому его поворот для определения момента закрытия клапанов в цилиндре, в котором планируется производить регулировку их тепловых зазоров, может быть осуществлен с помощью ключа или специального приспособления, которое надевается на центральный болт крепления ременного шкива вала. Не рекомендуется проворачивать коленчатый вал за болт крепления шкива распределительного вала, так как при этом можно повредить болт или растянуть приводной ремень. В случае отсутствия такого болта коленчатый вал можно провернуть поворотом колес ведущего моста, вывесив колеса автомобиля и включив прямую передачу. Предварительно, для облегчения выполнения данной операции, желательно вывернуть свечи зажигания (в бензиновых двигателях).

В практике нашел применение также способ проворачивания коленчатого вала с помощью трансмиссии – перекатыванием автомобиля при включенной прямой (повышающей) передаче. При таком способе момент закрытия клапанов определяется визуально. После регулировки тепловых зазоров клапанов определенного цилиндра автомобиль снова перекатывают до тех пор, пока кулачок распределительного вала, упирающийся в регулируемый клапан, не будет максимально удален от толкателя (коромысла) последнего.

Существует несколько вариантов передачи силового воздействия с кулачков распределительного вала на стержни клапанов (т. е. типов привода клапанов), а значит, и методик регулировки тепловых зазоров.

1. Привод через штангу и коромысло (рис. 4.44) для автомобилей “Рено”, “Форд” ранних выпусков, "Волга", "Газель". При таком варианте привода тепловой зазор проверяется между коромыслом и клапаном. При отклонении зазора от номинального отворачивают гайку регулировочного винта и, поворачивая отверткой винт, устанавливают нужный зазор по проложенному щупу. После этого, удерживая отверткой регулировочный винт, законтривают его гайкой и проверяют правильность установки зазора.

Рис. 4.44. Привод клапанов через штангу и коромысло:

1 – седло клапана; 2 – клапан; 3 – маслоотражательный колпачок; 4, 5 – клапанные пружины; 6 – тарелка пружин; 7 – сухарь; 8 – коромысло; 9 – регулировочный винт; 10 – гайка регулировочного винта; 11 – юбка толкателя; 12 – опорная шайба пружин

2. Привод через коромысло (рис. 4.45) для автомобилей “Мазда-626”, ЗАЗ-1102. При таком конструктивном исполнении кулачок распределительного вала воздействует на плечо коромысла, на конце которого для увеличения срока службы может быть установлен роликовый подшипник. На другом конце коромысла имеется регулировочный винт с контргайкой, воздействующий на стержень клапана. Для регулировки зазора необходимо ослабить контргайку и вращением регулировочного винта добиться необходимого зазора между торцом стержня клапана и регулировочным винтом, после чего затянуть контргайку.

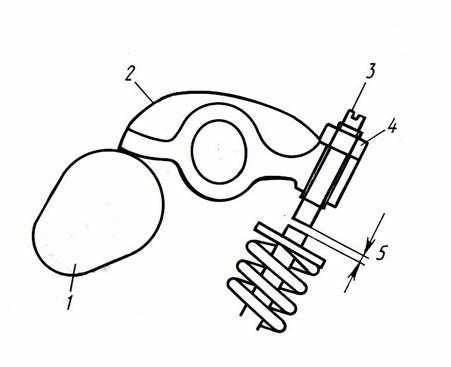

Рис. 4.45. Привод клапанов через коромысло:

1 – кулачок распределительного вала; 2 – коромысло; 3 – регулировочный винт; 4 – контргайка; 5 – зазор

3. Привод через коромысло и регулировочный эксцентрик (рис. 4.46) для автомобилей БМВ-518, БМВ-520. При таком варианте привода кулачок воздействует на коромысло, которое через регулировочный эксцентрик соприкасается со стержнем клапана. Зазор измеряется между эксцентриком и концом стержня. Если величина зазора не соответствует требуемой, с помощью отвертки или специального стержня (толщиной 2 мм) поворачивают эксцентрик таким образом, чтобы получить необходимый зазор, после чего затягивают контргайку.

Рис. 4.46. Привод клапанов через коромысло и регулировочный эксцентрик:

1 – регулировочный эксцентрик; 2 – коромысло; 3 – кулачок распределительного вала

4. Привод через рычаг (рис. 4.47) для автомобилей “Мерседес-Бенц 123”, “Сузуки”. При таком конструктивном исполнении кулачок распределительного вала воздействует на плечо специального рычага, тыльная поверхность которого передает усилие на регулировочную гайку, имеющуюся на торце стержня клапана и застопоренную контргайкой. При необходимости регулировки теплового зазора контргайку ослабляют, вращением регулировочной гайки устанавливают нужный зазор (проложив между ней и рычагом щуп соответствующей толщины) и затягивают контргайку.

Рис. 4.47. Привод клапанов через рычаг:

1 – кулачок распределительного вала; 2 – щуп для регулировки теплового зазора; 3 – рычаг; 4 – регулировочная гайка; 5 – контргайка; 6 – тарелка пружины клапана; 7 – пружина клапана; 8 – маслосъемный колпачок клапана; 9 – головка цилиндров; 10 – стержень клапана; 11 – направляющая втулка клапана

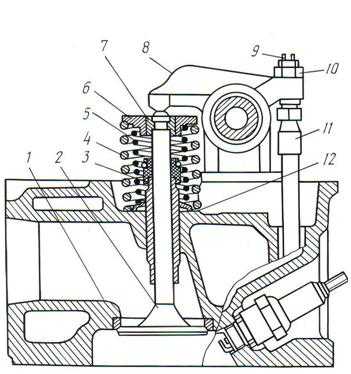

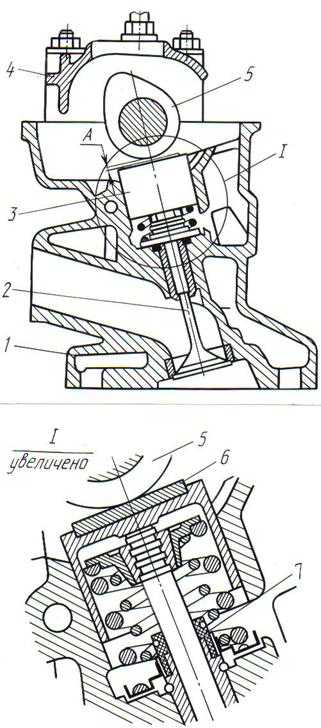

5. Привод через коромысло, имеющее 4 опорные поверхности (рис. 4.48) для автомобилей ВАЗ-2101…ВАЗ-2107. При таком варианте привода тепловой зазор проверяется непосредственно между коромыслом и кулачком распределительного вала. Для регулировки ослабляют контргайку, вращением регулировочного болта устанавливают нужный зазор (проложив между кулачком распределительного вала и коромыслом щуп соответствующей толщины) и затягивают контргайку.

Рис. 4.48. Привод клапанов через коромысло, имеющее 4 опорные поверхности:

1 – головка цилиндров; 2 – клапан; 3 – направляющая втулка клапана; 4 – коромысло; 5 – крышка подшипника распределительного вала; 6 – кулачок распределительного вала; 7 – регулировочный болт; 8 – контргайка; А – тепловой зазор

6. Привод через чашечный толкатель (рис. 4.49) для автомобилей “Форд”, “Опель”, “Фольксваген”, “Ауди”, ВАЗ-2108…ВАЗ-2110. Такой привод наиболее распространен в двигателях автомобилей 1980 – 1990 гг. выпуска. Распределительный вал воздействует на чашечный толкатель, усилие от которого через регулировочную шайбу передается на клапан. В таком приводе отсутствуют коромысла, что повышает надежность работы газораспределительного механизма.

Рис. 4.49. Привод клапанов через чашечный толкатель:

1 – головка цилиндров; 2 – клапан; 3 – чашечный толкатель; 4 – корпус подшипника распределительного вала; 5 – кулачок распределительного вала; 6 – регулировочная шайба; 7 – маслосъемный колпачок клапана; А – тепловой зазор

Регулировка теплового зазора осуществляется подбором толщины регулировочной шайбы. Если зазор отличается от номинального, следует с помощью отвертки повернуть чашечный толкатель в положение, обеспечивающее доступ к регулировочной шайбе через прорезь в его верхней части. Толкатель утапливается с помощью специального приспособления (при его отсутствии – отверткой) и фиксируется в нижнем положении (рис. 4.50). После этого с помощью другого приспособления (стальной пластины с плоским магнитом), а при его отсутствии – щипцами, магнитом или сжатым воздухом удаляется регулировочная шайба. Микрометром измеряют толщину шайбы, а затем определяют толщину новой шайбы по формуле

Н = В + (А – С),

где Н – толщина новой шайбы; В – толщина снятой шайбы; А – измеренный зазор; С – номинальный зазор. Так, например, пусть А = 0,29 мм, В = 3,75 мм, С = 0,20 мм. Тогда

Н = 3,75 + (0,29 – 0,20) = 3,84 мм.

В пределах допуска ±0,05 мм принимают толщину новой шайбы равной 3,85 или 3,80 мм.

Новую шайбу устанавливают в толкатель клапана маркировкой в сторону толкателя. При сборке шайбу и толкатель смазывают маслом. После регулировки тепловых зазоров клапанов такого привода необходимо залить масло в масляные ванны головки цилиндров.

В запасные части поставляются регулировочные шайбы толщиной от 1,65 до 4,00 мм с шагом 0,05 мм.

При проверке тепловых зазоров клапанов в приводе клапанного механизма любого типа измерительный щуп должен входить с легким защемлением. Для того чтобы убедиться в точности проверки, можно использовать щупы немного толще и немного тоньше номинального. Щуп с большей толщиной при этом не должен входить в зазор, а щуп с меньшей – входить свободно.

С 80-х годов на большинстве двигателей автомобилей иностранного производства для привода клапанного механизма начали применять гидравлические толкатели, которые не требуют регулировки в процессе эксплуатации.

Рис. 4.50. Утапливание (а) и фиксация (б) толкателя клапана для замены регулировочной шайбы:

1 – приспособление для утапливания толкателя; 2 – чашечный толкатель; 3 – приспособление для фиксации толкателя; 4 – регулировочная шайба

studopedya.ru

Регулировка тепловых зазоров в приводе клапанов газораспределительного механизма Lada Granta

Инструменты:

- Отвертка крестовая средняя

- Вороток под торцевую насадку

- Насадка на вороток на 10 мм

- Шестигранный ключ на 5 мм

- Набор щупов с шагом в 0,05 мм

- Приспособление для регулировки клапанов

- Пинцет

- Микрометр

Детали и расходники:

- Регулировочные шайбы

- Прокладка крышки головки блока цилиндров

- Ветошь

Примечания:

Регулировку тепловых зазоров в приводе клапанов газораспределительного механизма двигателя выполняйте в соответствии с регламентом технического обслуживания через каждые 30 тыс.км пробега. Операции проводите на холодном двигателе.

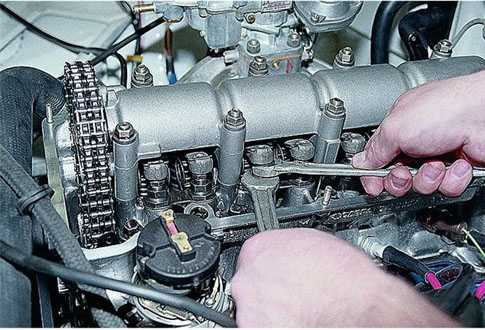

1. Ослабьте затяжку хомута крепления шланга подвода картерных газов к крышке головки блока цилиндров с помощью отвертки.

2. Снимите шланг с патрубка крышки головки блока цилиндров.

3. Крестовой отверткой ослабьте затяжку хомута крепления шланга (основного контура системы вентиляции картера).

4. Затем снимите шланг с патрубка крышки головки блока цилиндров.

5. Аналогично ослабьте затяжку хомута крепления шланга (контура холостого хода системы вентиляции картера) и снимите шланг с крышки головки блока цилиндров.

6. Отверните три гайки крепления кронштейна ресивера с помощью воротка с насадкой на 10 мм и снимите кронштейн.

7. Две шпильки крепления кронштейна к ресиверу вверните в закладные гайки, установленные в пазах ресивера.

8. Головкой на 10 мм отверните две колпачковые гайки крепления крышки головки блока цилиндров.

9. Снимите со шпилек металлические шайбы и резиновые втулки.

10. Снимите крышку головки блока цилиндров.

11. Затем снимите переднюю верхнюю крышку ремня привода ГРМ, отвинтив шестингранным ключом 4 болта.

Проверка и регулировка зазоров в механизме привода клапанов

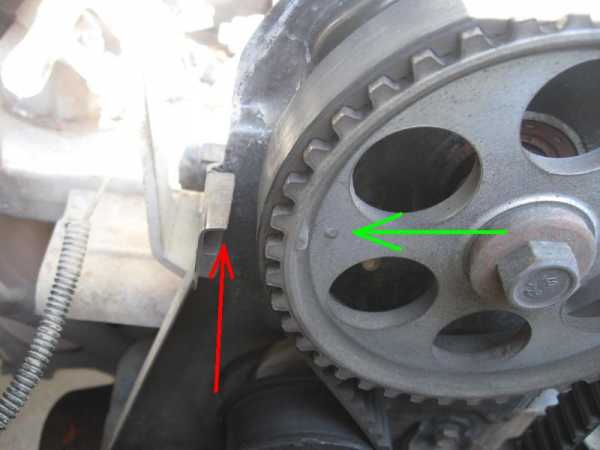

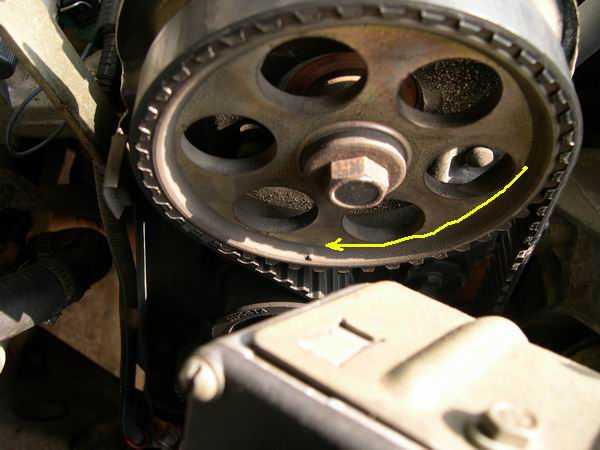

1. Проверните коленчатый вал за болт крепления шкива привода генератора по часовой стрелке до совмещения установочных меток на зубчатом шкиве распределительного вала и задней крышке ремня привода ГРМ.

2. Затем доверните коленчатый вал по часовой стрелке еще на 40-50° (2,5-3 зуба на шкиве распределительного вала).

3. В этом положении валов проверьте набором щупов зазоры (между регулировочными шайбами толкателей и кулачками) у первого и третьего кулачков распределительного вала.

Примечание:

Зазор между кулачками распределительного вала и регулировочными шайбами должен быть 0,20 мм для впускных клапанов и 0,35 мм – для выпускных. Допуск на зазоры для всех кулачков составляет ±0,05 мм. Зазор равен толщине щупа, который входит между кулачками и шайбой с легким защемлением.

4. Если зазор отличается от нормы, то на шпильки корпусов подшипников распределительного вала установите приспособление для регулировки клапанов.

5. Разверните толкатель так, чтобы прорезь в его верхней части была обращена вперед (по ходу автомобиля).

6. Введите «клык» приспособления между кулачком и шайбой.

7. Нажимая вниз на рычаг приспособления, утопите «клыком» толкатель и установите между краем толкателя и распределительным валом фиксатор, который удерживает толкатель в нижнем положении.

Фиксирование толкателя клапана при замене регулировочной шайбы:

1 – фиксатор;

2 – регулировочная шайба.

8. Переведите рычаг приспособления в верхнее положение и пинцетом через прорезь подденьте и извлеките регулировочную шайбу.

Примечание:

При отсутствии приспособления для регулировки клапанов можно воспользоваться двумя отвертками. Мощной отверткой, опираясь на кулачок, отжимаем толкатель вниз. Вставив ребро другой отвертки (с шириной лезвия не менее 10 мм) между краем толкателя и распределительным валом, фиксируем толкатель и вынимаем пинцетом регулировочную шайбу.

9. Зазор регулируйте подбором регулировочной шайбы с требуемой толщиной. Для этого микрометром измерьте толщину извлеченной шайбы. Толщину новой регулировочной шайбы определите по формуле:

Н = В + (А - С), мм, где А – замеренный зазор; В – толщина извлеченной шайбы; С – номинальный зазор; Н – толщина новой шайбы.

10. Толщину нужной новой шайбы смотрите на ее поверхности, она маркируется электрографом.

11. Новую шайбу установите в толкатель маркировкой вниз и уберите фиксатор.

12. Еще раз проверьте с помощью щупа зазор. При правильной регулировке щуп толщиной 0,20 или 0,35 мм должен входить в зазор с легким защемлением. Последовательно поворачивая коленчатый вал на пол-оборота, проверяем и при необходимости регулируем зазоры других клапанов в последовательности, указанной ниже.

Угол поворота коленчатого вала от положения совмещения меток 40-50° – зазор выпускного кулачка №1: 0,35 мм; впускного кулачка №3: 0,20 мм;

Угол поворота коленчатого вала от положения совмещения меток 220-230° – зазор выпускного кулачка №5: 0,35 мм; впускного кулачка №2: 0,20 мм;

Угол поворота коленчатого вала от положения совмещения меток 400-410° – зазор выпускного кулачка №8: 0,35 мм; впускного кулачка №6: 0,20 мм;

Угол поворота коленчатого вала от положения совмещения меток 580-590° – зазор выпускного кулачка №4: 0,35 мм; впускного кулачка №7: 0,20 мм.

Примечание:

Отсчет номера кулачка идет от шкива распределительного вала.

13. Сборку двигателя проведите в обратной последовательности. Перед установкой крышки головки блока цилиндров замените ее уплотнительную прокладку новой.

В статье не хватает:

- Фото инструмента

Источник: carpedia.club

carpedia.club

Регулировка теплового зазора

Чтобы обеспечить плотное прилегание головки клапана к седлу, необходим определенный тепловой зазор между стержнем клапана и носком (влитом) коромысла или болтом толкателя.

Тепловые зазоры в клапанах изменяются в следствии их нагрева, изнашивания и нарушения регулировок. Когда зазор в клапанах увеличен, они открываются не полностью, в результате чего ухудшается наполнение цилиндров горючей смесью и очистка их от продуктов сгорания, также повышаются ударные нагрузки на детали клапанного механизма.

При недостаточном зазоре они плотно садятся на седла, вследствие чего происходят утечки газов, образование нагара с обгаранием рабочих поверхностей седла и клапана. Из - за неплотной посадки клапанов, при такте сжатия рабочая смесь может попадать в выпускной газопровод, а в процессе такта расширения газы имеющие высокую температуру, могут прорываться во впускной газопровод, вследствие чего в этих газопроводах возможны хлопки или вспышки, что является признаком неплотной посадки клапанов. Для плотного прилегания головки клапана к седлу тепловой зазор устанавливают между носком коромысла (рис 3,1) и торцом стержня клапана 2 при нижнем распределительном валу. Для регулировки зазора в клапанах (рис 3,7) служит регулировочный винт 3 с контрогайкой, ввернутый в коромысло 1.

Фазы газораспределения

Под фазами газораспределения понимают моменты открытия и закрытия клапанов относительно мертвых точек, выраженные в градусах угла поворота коленчатого вала. Из общей групповой диаграммы фаз газораспределения (рис 3,8 а) видно что при такте впуска выпускной клапан 1 (рис 3,8 г) начинает открываться с опережением, т.е. до подхода поршня в верхнюю мертвую точку. Угол «а» опережения открытия впускного клапана для двигателей различных моделей находится в пределах 10- 32о. Закрывается впускной клапан с запозданием после прохождения поршнем нижней мертвой точки (во время такта сжатия). Угол запаздывания закрытия впускного клапана в зависимости от модели двигателя составляет 40 - 85о.

Выпускной клапан 2 (рис 3,8) начинает открываться до подхода поршня к нижней мертвой точке (во время такта рабочего хода) Угол Y опережения открытия выпускного клапана для различных двигателей колеблется в пределах 40 - 70о. Закрывается выпускной клапан после прохождения поршнем верхней мертвой точки (во время такта впуска). Угол запаздывания закрытия выпускного клапана равен 10 - 50о. Общая круговая диаграмма показывает, что в определенный период времени одновременно открыты впускной и выпускной клапаны. Угловой интервал а + б вращения коленчатого вала, при котором оба клапана открыты называется перекрытием клапанов, которое необходимо для своевременной и качественной очистки цилиндров от продуктов сгорания.

Техническое обслуживание

Существует четыре вида ТО: ЕО - ежедневное обслуживание, ТО-1 - техническое обслуживание 1, ТО-2 - техническое обслуживание 2 и СО - сезонное обслуживание. При ТО-1 проверяют посадку клапанов в седлах, нет ли изгиба стержня, клапана, трещины тарелки клапана, состояние пружины. Если стержень клапана изогнут, то его правят под прессом, при трещине тарелки клапан заменяют, при слабом действии пружины она также подлежит замене. При ТО-2 проделывают выше перечисленные процедуры и плюс к этому проверяют распределительный вал - нет ли изгиба; износ опорных шеек и кулачков. Если есть изгиб, то его правят под прессом, а изношенные шейки и кулачки шлифуют до одного из ремонтных размеров. Определяют нет ли изгиба штанги, износ толкателя. При изгибе штанги ее правят, а толкатель растачивают до одного из ремонтных размеров. Проверяют состояние коромысел.

После всех вышеприведенных операций выполняют регулировочные работы. Проверяют и регулируют тепловые зазоры между толкателями и носиками коромысел. Зазоры регулируют пластинчатым щупом при полностью закрытых клапанах на холодном двигателе. Регулировку зазоров в клапанах выполняют начиная с первого цилиндра в последовательности соответствующей порядку работы цилиндров двигателя.

Зазор регулируют до нужной величины, вращая регулировочный винт толкателя или винт коромысла, отпустив контргайку. Зазор должен соответствовать заводским данным. Например, для двигателей ЗАЗ-53, ЗИЛ-130, ЯМЗ-236 зазор должен быть равен 0,25 - 0,30 мм.

Для установки поршня первого цилиндра в верхней мертвой точке при также сжатия используют установочные метки двигателя.

Цилиндр, головка цилиндра, штанга и другие механизма привода клапанов нагреваются по мере прогрева двигателя до 80 - 150 оС, а клапаны до 300 - 600 оС. При этом тепловой зазор между деталями уменьшается, что не гарантирует плотной посадки клапана на седло при температурных деформациях деталей.

Например, при работе двигателя с чрезмерно малым тепловым зазором выпускного клапана происходит перегрев тарелки, на ней появляются трещины, размягчается седло клапана и ускоряется его износ вследствие прорывов газов. С другой стороны, если тепловой зазор больше необходимого, появляется сильный стук при работе клапанов, возникает интенсивный износ деталей механизма газораспределения.

На практике тепловой зазор обычно определяют с помощью стального щупа при 20 - 25 оС (рис 2,6). Если температура стальных деталей привода клапана и алюминиевых деталей, в которых они установлены, отличается от указанной, то необходимо вводить поправку, так как при уменьшении температуры деталей измеренный зазор будет меньше, а при увеличении - больше. Следует также учитывать, что при износе контактных поверхностей фактический зазор будет больше измеренного щупом из - за не учета канавок 4, которые оказываются под нижней полостью щупа (рис 2,6 а). Поэтому лучше пользоваться индикатором для изменения хода рычага привода в зоне его контакта с клапаном.

Ремонт

Основными дефектами распределительного вала являются изгиб, износ опорных шеек и шейки под распределительную шестерню, износ кулачков. Биение промежуточных опорных шеек проверяют при установке вала в призмы на крайние опорные шейки. Допустимое биение определено техническими условиями. Если биение превышает допустимое значение, то вал правят под прессом. Изношенные шейки шлифуют под меньший диаметр до одного из ремонтных размеров. После шлифования шейки полируют абразивной лентой или пастой ГОИ. При этом осуществляют замену изношенных опорных стоек на новые. Внутренние диаметры новых запрессованных втулок обрабатывают разверткой или расточкой резцом под размер перешлифованных шеек распределительного вала. Опорные шейки вала, вышедшие из ремонтных размеров можно восстанавливать хромированием или осталиванием под номинальный или ремонтный размер.

Небольшой износ кулачков устраняют шлифованием на шлифовальном станке. При значительном износе вершину кулачка можно восстановить наплавкой сормайтом №1 с последующим предварительным шлифованием на электро - шлифовальной установке и окончательной обработкой на шлифовальном станке.

Наиболее часто встречающимися дефектами клапанов являются износ и обгарание рабочей фаски, деформации тарелки, износ и изгиб стержня. Клапаны с небольшим износом рабочей фаски восстанавливают притиркой к седлу. При значительном износе или наличии глубоких раковин и рисок осуществляют шлифование и притирку. После шлифования фаски высота цилиндрической части головки клапана должна быть не менее установленной техническими условиями. Все клапаны притирают одновременно на специальном станке.

Допускаемое биение стержня клапана и рабочей фаски предусмотрено техническими условиями. При большом биении стержень клапана правят. Изношенный стержень клапана можно восстановить хромированием или осталиванием с последующим шлифованием до номинального размера. Изношенный торец стержня клапана шлифуют до получения гладкой поверхности.

У толкателей клапанов изнашиваются сферические и цилиндрические поверхности. Стержень восстанавливают шлифованием до ремонтного размере или хромированием. При этом отверстие у направляющих толкателей обрабатывают разверткой под размер устанавливаемых стержней или для запрессовки втулки. Втулки изготавливают из серого чугуна и запрессовывают с натягом 0,02 - 0,03 мм. После запрессовки внутренний диаметр втулок обрабатывают разверткой, обеспечивая необходимый зазор в соединении. Износ сферической поверхности стержня устраняют шлифованием по шаблону, выдерживаю установленную техническими условиями высоту.

В коромыслах клапанов изнашиваются втулки, которые заменяют на новые и растачивают отверстие в них до номинального или ремонтного размера. В новой втулке сверлят масляные отверстия. Изношенную сферическую поверхность носка коромысла обрабатывают шлифованием. Износ и раковины на фасках седел клапанов устраняют шлифованием или осуществляют замену седла. Производят притирку седла с клапаном или зенкование с последующим шлифованием и притиркой. При зенковании (рис 11,6) применяют комплект из четырех зенковок, имеющих углы наклона режущих кромок 30 или 45, 75 и 15о. Зенковки с углами 75 и 15о вспомогательные - их применяют для получения необходимой рабочей фаски.

Рабочие фаски седел клапанов шлифуют абразивными кругами под соответствующий угол. При больших износах седла клапана, когда утопание калибра превышает допустимое значение, указанное в тех условиях, седло клапана заменяют новым. Для этого изношенное клапанное седло растачивают, а затем запрессовывают вставное седло клапана, расчеканивая с помощью специальной оправки. Далее шлифуют и зенкуют рабочую фаску до получения требуемого размера. Затем осуществляют притирку с рабочей поверхностью клапана.

Притирку выполняют на специальных станках, которые полностью механизируют процесс и позволяют выполнять обработку всех клапанов одновременно. Для притирки применяют притирочную пасту или пасту ГОИ. Рекомендуется вначале притирку проводить более грубой пастой. Тонкая паста применяется для получения окончательной чистовой поверхности. Притирка должна обеспечивать плотное, герметичное соединение рабочих фасок клапана и седла, исключающее возможность проникновения газов. Притертые клапан и седло должны иметь по всей окружности фаски ровную матовую полоску «а» определенной ширины (рис 11,7). Качество притирки проверяют прибором (рис 11,8) с помощью которого создают над клапаном избыточное давление воздуха 0,07 МПа. Давление устанавливают по манометру, и оно не должно заметно снижаться в течение одной минуты.

При ослаблении посадки седла клапана в гнезде его выпрессовывают, а отверстие растачивают для установки седла ремонтного размера. При выпрессовке применяют различные съемники (рис 11,9)

studfiles.net

Регулировка тепловых зазоров клапанов

Заранее надо купить прокладку под клапанную крышку и два "грибочка"-резинки-прокладки под крепление клапанной крышки.

Мотор должен быть комнатной температуры. Начали. Откручиваем два болта крепления троса газа, Хомуты вентиляции картера, гайки крепления крышки головы

Три болта крепления кожуха ремня ГРМ

Снимаем крышку головы.

Вывешиваем переднее правое колесо, включаем 4 передачу.

Совмещаем метки ВМТ на шестерне распредвала

И на маховике

Доворачиваем на 2-3 зуба

Необходимый инструмент

Смотрим в книгу...регулировать будем 1 и 3 клапаны

Во время перекуров можно открутить эти два болтика и прочистить пластины маслоуловителя вентиляции картера.

Приспособой утапливаем тарелку клапана и подставляем удерживатель.

Шилом подеваем шайбу

Пинцетом вынимаем

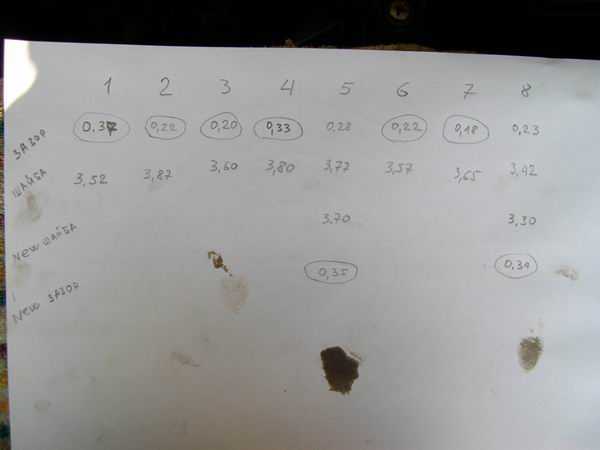

Смотрим её размер

Вкладываем новую и широкой отверткой утапливаем на место.

Зазор нужно было померить набором щупов ещё ДО вытаскивания шайбы, сделать математический расчет, взять другую шайбу и новый зазор будет правильным.

Толщину шайб лучше контролировать микрометром

За колесо доворачиваем на 90 градусов и регулируем 5 и 2 клапана

Далее, ещё на 90 градусов и регулируем 8 и 6.

Ещё на 90 и 4 и 7.

При установке крышки уплотнительную резинку и резиновые грибочки под болтами крепления крышки лучше негусто промазать герметиком.

Все размеры шайб, зазоры до и после лучше фиксировать на бумаге, написать число и пробег и сохранить этот документ до следующей регулировки.

Собираем всё взад и наслаждаемся результатом

zufa66.narod.ru

Регулировка тепловых зазоров в клапанном механизме

Разворачиваем толкатель так, чтобы прорезь в его верхней части была обращена вперед (по ходу автомобиля).

При отсутствии приспособления для утапливания толкателей клапанов можно воспользоваться двумя отвертками.

Н = В+(А-С), мм,

где А - замеренный зазор; В - толщина снятой шайбы; С - номинальный зазор; Н - толщина новой шайбы.

Новую шайбу устанавливаем в толкатель маркировкой вниз и убираем фиксатор.

|

Кулачки |

||

|

Угол поворота коленчатого вала от положения совмещения меток, град. |

выпускной (зазор 0,35 мм) |

впускной (зазор 0,20 мм) |

|

40-50 |

1 |

3 |

|

220-230 |

5 |

2 |

|

400-410 |

8 |

6 |

|

580-590 |

4 |

7 |

carmanz.com

Проверка и регулировка тепловых зазоров клапанов газораспределительного механизма двигателей

Изучить технологию регулировки тепловых зазоров клапанов газораспределительного механизма и приобрести навыки по ее проведению.

Двигатели ЗМЗ-53 и КамАЗ-740, набор щупов, пусковая рукоятка, отвертка, комплект ключей.

Тепловой зазор обеспечивает герметичную посадку клапана на седло при тепловом расширении деталей во время работы двигателя.

Для каждой модели двигателя установлена оптимальная величина теплового зазора в клапанных механизмах (таблица 1).

Таблица 1 Тепловые зазоры в клапанных механизмах

| Двигатели | Впускной клапан | Выпускной клапан | |

| ВАЗ-2101 - ВАЗ-2107, 412Э | 0,15 | 0,15 | |

| ЗМЗ-2401 | 0,35-0,4 – для выпускных клапанов 1 и 4 цилиндров; 0,4-0,45 – для остальных | ||

| ЗМЗ-53, ЗИЛ-130, ЯМЗ-236, ЯМЗ-238 | 0,25-0,30 | 0,25-0,30 | |

| КамАЗ-740, КамАЗ-741 | 0,15-0,20 | 0,20-0,25 | |

| РАБА-МАН | 0,2 | 0,25 | |

В процессе эксплуатации вследствие износа или нарушения регулировки величина теплового зазора может изменяться, отклоняясь от оптимальных значений. Как увеличение, так и уменьшение тепловых зазоров отрицательно сказывается на работе газораспределительного механизма и двигателя в целом. При слишком больших зазорах растут ударные нагрузки и увеличивается износ деталей привода клапанов. При очень малых зазорах не обеспечивается герметичность камеры сгорания, двигатель теряет компрессию и не развивает полной мощности, клапаны перегреваются, что может привести к прогару фасок. Таким образом, регулировка тепловых зазоров клапанов устраняет преждевременный износ деталей газораспределительного механизма, позволяет восстановить фазы газораспределения, повысить наполнение цилиндров, их компрессию и в итоге мощность двигателя.

Зазоры проверяют и при необходимости регулируют периодически во время выполнения технического обслуживания. Тепловые зазоры в газораспределительном механизме регулируют на холодном (15 – 25 ͦС) двигателе при полностью закрытых впускных и выпускных клапанах. Зазор измеряют плоским щупом. Пластинки щупа, по толщине равные требуемому зазору, должны проходить в зазор при легком нажатии. Если зазор задан допускаемым пределом, щуп, толщина которого равна нижнему значению предела, должен входить в зазор легко, а равный верхнему значению предела – с легким усилием. Перед регулировкой клапанов необходимо проверить крепление головки блока и гаек крепления стоек коромысел.

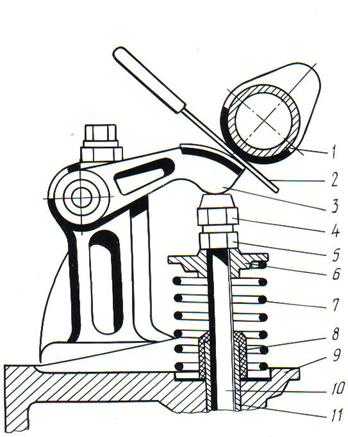

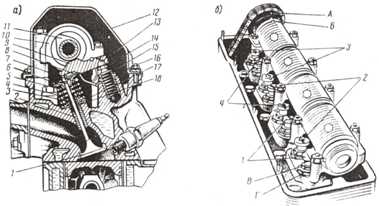

Рисунок 1 – Механизм газораспределения двигателя КамАЗ-740:

а – устройство механизма: А – тепловой зазор; 1 – распределительный вал; 2 – толкатель;

3 – направляющая толкателя; 4 – штанга; 5 – прокладка крышки; 6 – коромысло; 7 – гайка;

8 – регулировочный винт; 9 – болт крепления крышки головки; 10 – сухарь; 11 – втулка тарелки;

12 – тарелка пружины; 13 и 14 - клапанные пружины; 15 – направляющая клапана; 16 – упорная

шайба; 17 – клапан; б – регулировка тепловых зазоров в клапанном механизме.

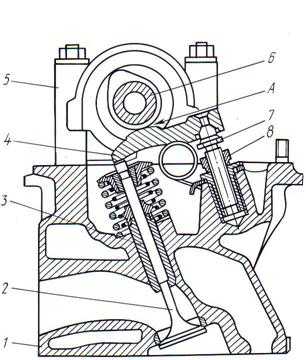

Рисунок 2 – Механизм газораспределения двигателя ВАЗ-2101

а – устройство механизма: 1 – клапан; 2 – направляющая втулка клапана; 3 – уплотнительный

колпачок; 4 и 5 – клапанные пружины; 6 – сухарь; 7 – тарелка пружины; 8 – шпилечная пружина

рычага; 9 – рычаг; 10 – корпус распределительного вала; 11 – кулачок; 12 – крышка клапанного

механизма; 13 – сферическая опора рычага; 14 – регулировочный болт; 15 – контргайка

регулировочного болта; 16 – стальная втулка; 17 – нижняя опорная шайба; 18 – стопорное кольцо;

б – последовательность регулировки тепловых зазоров клапанов: А и Б – метки, при совмещении

которых поршень в четвертом цилиндре достигает в.м.т. в такте сжатия; В – регулировочный болт;

Г – контргайка; 1 – 4 – очередность регулировки клапанов.

sites.google.com