Рычажные амортизаторы

Отличия телескопических и рычажных амортизаторов

Данная статья является общепознавательной

Устройства для гашения колебаний называют в разных отраслях техники по-разному: в авиации — преимущественно демпферами, на железнодорожном транспорте — гасителями, а в автомобильном деле — амортизаторами. Сегодня в основе этих устройств лежит жидкостное трение, главной особенностью которого является зависимость от скорости, а именно это и нужно, как показывает теория, для гашения колебаний. Первыми гидравлическими амортизаторами, нашедшими применение на автомобилях, стали так называемые рычажные. Усилие к их механизму прилагается через рычаг, сидящий на специальной оси устройства. Вместе с тем в период появления их, в частности на советском массовом легковом автомобиле ГАЗ—Ml, запущенном в производство в 1936 году, они были названы в инструкции по эксплуатации поршневыми, что отражало такую подробность их конструкции, как вытеснение жидкости поршнем.

Главным требованием для обеспечения надежной работы таких амортизаторов было отсутствие воздуха в жидкости, которой они заправлялись. Действительно, работа гидравлических устройств строится на принципе ее несжимаемости, пузырь же сжимается почти без сопротивления, и в работе узла получается провал.

Благодаря рычажным амортизаторам удалось решить многие проблемы, сопутствовавшие улучшению качества дорог, росту скоростей и возросшим требованиям к комфортабельности автомобилей. Применение таких амортизаторов свело к минимуму вероятность шимми (виляние управляемых колес) и практически исключило трампинг (резкие колебания оси между шинами и рессорами), что существенно повысило безопасность езды. Введение их уменьшило раскачивание кузова и особенно характерное для автомобилей тех лет галопирование. За повсеместным распространением рычажных амортизаторов на легковых машинах последовало их широкое применение в передних подвесках грузовиков. Однако по мере распространения рычажных конструкций все ощутимее вырисовывались их недостатки, отрицательное влияние которых на характеристики автомобиля год от года сказывалось все заметнее.

Во-первых, сами амортизаторы были тяжелыми, так как их рабочие органы размещались в литом чугунном корпусе с массивными стенками. Во-вторых, изготовление их деталей из-за специфической конфигурации было достаточно трудоемким. В частности, это относится к сложной обработке литых корпусных деталей.

Принципиальным шагом вперед стало создание совершенно новой конструкции телескопических, двухтрубных амортизаторов. Они быстро заняли место рычажных. Причина проста: телескопические в три четыре раза легче, более технологичны. Трубные детали при современном высоком уровне металлургического производства требуют минимальной обработки, их детали только режут (а иногда и рубят на специальных штампах) в нужный размер и обрабатывают по торцам, причем заготовки рабочего цилиндра обладают необходимой точностью внутреннего диаметра и чистотой рабочего зеркала. Если учесть, что такие детали, как поршень, направляющая, корпус донного клапана, делаются из металлокерамики и практически не требуют механической обработки, а обработка цилиндрического штока очень легко автоматизируется, то становится понятным, почему трудоемкость изготовления и сборки телескопических амортизаторов вчетверо меньше, чем рычажных.

Но дело не только в этом. Телескопические амортизаторы обладают принципиальным гидравлическим преимуществом — количество жидкости, которое перемещается в них из одной полости в другую при каждом ходе колеса, почти в десять раз больше, чем у рычажных. Это обусловлено тем, что у них цилиндр большего диаметра и ход поршня близок к ходу колеса. Необходимое сопротивление в телескопических амортизаторах обеспечивается при вшестеро меньшем давлении жидкости (25—50 кгс/см2), благодаря чему дроссельные отверстия и щели клапанов могут быть больших размеров. Очевидно, что увеличение (в результате износа) зазора между поршнем и цилиндром перестает быть опасным, так как утечка жидкости через этот зазор все равно намного уступает ее количеству, проходящему через дроссельные отверстия и клапаны. Сегодня эффективность устройства определяется не износом пары «поршень—труба», а другими факторами, в основном износом сальника и вызываемой этим течью.

В целом же существенные достоинства (повторим: вшестеро меньшее рабочее давление, долговечность, компактность, малая масса и невысокая себестоимость) телескопического амортизатора обеспечили ему преимущественное распространение на автомобилях.

priora-vaz.ru

Рычажные амортизаторы УАЗ-452, устройство и принцип работы

Рычажные амортизаторы передней и задней подвески, установленные на автомобилях вагонной компоновки семейства УАЗ-452, гидравлические, поршневые, двухстороннего действия. Передние и задние рычажные амортизаторы одинаковы по конструкции и отличаются только длиной рычага. Длина рычага амортизатора передней подвески — 200 мм, задней — 255 мм.

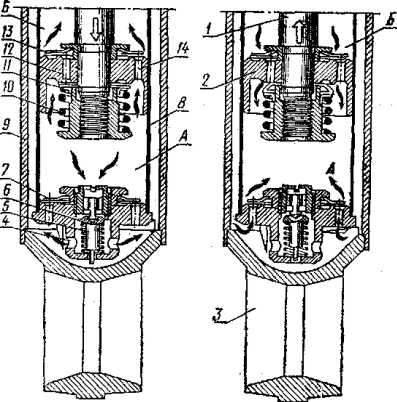

Рычажные амортизаторы УАЗ-452 с рессорной подвеской, общее устройство.

В нижней части литого чугунного корпуса амортизатора имеются два цилиндра, расположенные на одной оси, которые снаружи закрыты резьбовыми крышками. Между торцом каждого цилиндра и крышкой установлена фибровая прокладка и стальная пластина, обеспечивающая герметичность крышки. Стальная пластина обращена к фибровой прокладке стороной с кольцевыми выточками.

В цилиндре амортизатора помещены два поршня, соединенные между собой двумя стяжными винтами через пружины, постоянно прижимающие поршни к цилиндрической головке кулачка. Головки винтов входят в отверстия в поршнях, закрываемые после сборки заглушками.

Кулачок амортизатора сидит на шлицах валика, на котором также на шлицах насажен рычаг амортизатора. Валик вращается в бронзовых втулках запрессованных в картер. При качании рычага кулачок перемещает поршни амортизатора. В месте выхода валика из картера установлен сальник. Над цилиндрами помещается резервуар, герметически закрытый сверху заглушкой.

Амортизатор заполнен рабочей жидкостью, в качестве которой применяется масло веретенное АУ, которая при движении поршней перегоняется из одного цилиндра в другой через рабочие клапаны, хода сжатия и хода отдачи. Рабочие клапаны находятся в конце специальных каналов в приливах картера амортизатора. В поршнях расположены впускные клапаны, через которые жидкость заполняет цилиндры.

Рабочие клапаны амортизатора устроены так, что они обеспечивают гидравлическое сопротивление движению жидкости, необходимое для гашения колебаний рессор при любых условиях движения автомобиля.

Рычажные амортизаторы передней подвески крепятся к кронштейнам, приваренным к раме двумя болтами. Рычажные амортизаторы задней подвески устанавливают внутри лонжерона, имеющего два специальных отверстия, и крепятся двумя болтами. С осями (передней и задней) амортизатор связан при помощи стойки, которая соединяется с концом рычага и кронштейнами мостов при помощи резиновой втулки и стальной распорной втулки.

Через стальные распорные втулки и вилки стойки проходят пальцы стоек амортизатора. Нижний конец стойки крепится к кронштейну через резиновые подушки. С начала 1969 года в шарнирном соединении стойки амортизатора вместо промежуточной бронзовой втулки устанавливают полиамидную втулку.

Работа рычажного амортизатора подвески УАЗ-452.

Во время хода отдачи, когда рычаг амортизатора идет вниз, жидкость из полости А перегоняется в полость Б через рабочий клапан отдачи. При ходе сжатия, наружный рычаг идет вверх, происходит перетекание жидкости из полости Б в полость А. При плавном сжатия рессор жидкость перетекает через малые проходные сечения обоих клапанов отдачи и сжатия. В клапане отдачи по лыске на стержне, а в клапане сжатия — через небольшое сечение, открываемое тарелкой, поднявшейся до упора в торец наружной пружины.

При резком дорожном толчке в следствии возрастания давления жидкости сжимается наружная пружина клапана сжатия и проходное сечение этого клапана увеличивается. Кроме того, продолжается перетекание жидкости по лыске клапана отдачи, которое при большом открытии клапана сжатия практического значения не имеет.

При плавной отдаче рессор жидкость проходит через клапан отдачи по лыске на его стержне, а клапан остается прижатым к седлу. При резкой отдаче рессор давление жидкости возрастает, клапан поднимается, сжимая пружину, и сечение для прохода жидкости увеличивается.

Правильно подобранные при помощи регулировок проходные сечения, автоматически изменяющиеся в зависимости от силы дорожных толчков, обеспечивают в амортизаторах такие гидравлические сопротивления, которые необходимы для гашения колебаний автомобиля при движении в различных дорожных условиях. Кроме того, предотвращается возникновение в цилиндрах чрезмерных давлений, могущих вызвать поломки.

Следует помнить, что во всех рычажных амортизаторах сопротивление при ходе сжатия меньше, чем при ходе отдачи. Поэтому, если рукой тянуть рычаг амортизатора вверх, то сопротивление его передвижению будет значительно меньше, чем вниз.

Похожие Статьи :

auto.kombat.com.ua

Назначение амортизаторов. 4

Назначение амортизаторов. 4

Рычажной амортизатор. 5

Телескопический амортизатор. 8

Техническое обслуживание ходовой части автомобиля. 12

Основные работы по ТО ходовой части 13

Ремонт узлов ходовой части автомобиля 15

Общие требования безопасности труда при техническом обслуживании и ремонте автомобилей, производственная санитария и противопожарные мероприятия. 18

Литература. 22

Введение

Автомобиль – самое распространенное в современном мире механическое транспортное средство.Итак, Вы подошли к своему автомобилю. Давайте разберемся с тем, что такое автомобиль, каковы составные части этого сложнейшего достижения современной техники.«А зачем?» - спросят многие из кандидатов в водители. Вот он стоит и манит, приглашает в поездку. Сразу хочется открыть дверь, сесть на мягкое сидение, ключ на старт и ура... вперед! Большинство из нас так и начинают, но с течением времени все равно приходится познавать то, что оказывается у автомобиля есть двигатель, да еще и масло надо доливать, всякие там тормозные колодки, и прочие «железяки» и провода. А еще и экзаменационные билеты постоянно спрашивают: «Так можно ездить с неработающим амортизатором или нельзя, а...?» А «кто» это такой – амортизатор?

Так что имеет смысл изначально разобраться с устройством автомобиля и успешно сдать квалификационные экзамены. А если еще и понять процессы, протекающие в механизмах и системах автомобиля при его движении, то, садясь за руль своей или учебной машины, Вы сможете приятно удивить как инструктора или экзаменатора, так и сам автомобиль своим грамотным с ним обращением.

Устройство автомобиля как таковое, принцип работы его механизмов и систем, их основные неисправности, а также правила грамотной эксплуатации, как отдельных агрегатов, так и всего автомобиля в целом. Все машины мира на 99% имеют одинаковую конструкцию и работают по одним и тем же физическим законам. В данной работе рассмотрим амортизаторы.

Назначение амортизаторов.

Наибольшие удобства при движении автомобиля достигаются при наличии мягкой подвески. Удары и толчки, которые испытывают колеса автомобиля при движении по неровной дороге, передаются на раму тем меньше, чем мягче рессоры. Чем длиннее рессора и чем большее число листов меньшей толщины в нее входит, тем она мягче. Но мягкие рессоры обладают существенным недостатком — их колебания, имеющие большую амплитуду, затухают очень медленно. Колебания рессор гасятся за счет трения менаду их листами. Для более быстрого гашения собственных колебаний рессор и повышения их долговечности на автомобиле устанавливают специальные устройства, называемые амортизаторами. Амортизаторы гидравлического типа ставятся на всех легковых и большинстве грузовых автомобилей.Сопротивление колебательным движениям рамы в гидравлическом амортизаторе создается путем перекачивания жидкости через небольшие отверстия в его корпусе. Увеличение скорости относительных перемещений оси и рамы вызывает резкое возрастание сопротивления амортизатора.

Для заполнения амортизаторов применяются специальные жидкости с минимальным изменением вязкости в зависимости от температуры (например, масло - АУ или смесь 50% трансформаторного масла и 50% турбинного масла, или амортизационную жидкость АЖ-12Т).

Колебание рамы можно представить себе состоящим из двух движений; хода сжатия рессоры, когда рама и ось сближаются, и хода отбоя, когда рама и ось расходятся. Амортизатор одностороннего действия гасит колебания лишь во время хода отбоя. Амортизатор двустороннего действия способствует более плавной работе подвески, так как он поглощает энергию колебаний как при отбое, так и при сжатии. Вследствие этого амортизаторы двустороннего действия почти полностью вытеснили амортизаторы одностороннего действия (амортизаторы такого типа применялись на автомобилях «Москвич») и устанавливаются на большинстве современных автомобилей.

Сопротивление, создаваемое амортизатором двустороннего действия, неодинаково при сжатии и отбое. Сопротивление при сжатии составляет 20—50% сопротивления при отбое, так как необходимо, чтобы амортизатор гасил в основном свободные колебания подвески при отбое. В подвесках легковых автомобилей и автобусах ставится четыре амортизатора, а в подвесках грузовых автомобилей — два (в передней подвеске).

Амортизаторы бывают рычажные и телескопические.

Рычажной амортизатор.

На рис. 1 показано устройство рычажного амортизатора двустороннего действия автомобиля ГАЗ-66. В чугунном корпусе амортизатора вверху помещается резервуар, а внизу — цилиндр, имеющий две полости, яз которых правая работает при ходе сжатия, а левая — при ходе отбоя. Полости связаны между собой каналами через клапаны сжатия А и отбоя В. Цилиндр с торцов закрыт крышками 2. Корпус амортизатора крепится болтами к лонжерону рамы. Клапан 17 сжатия, установленный под пробкой 14, представляет собой стержень с утолщенной частью и тарелкой, нагруженный короткой стальной пружиной 15 и более длинной, но слабой пружиной 16. Неподвижный направляющий стержень 21 клапана отбоя имеет на рабочей поверхности лыски. Пробка 13 служит опорой для пружины 20, прижимающей к седлу конусную тарелку трубчатого клапана 19 с прямоугольным окном 18. Амортизаторную жидкость заливают в амортизатор через отверстие, закрываемое пробкой 12.Внутри цилиндра амортизатора помещены два поршня 7, имеющие в торцах опорные стальные сухари 5, между которыми установлен кулак 6. Этот кулак сидит на мелких шлицах вала 1, на выходящем из корпуса амортизатора конце которого установлен рычаг 10, связанный тягой с передней осью автомобиля. Подшипниками валу 1 служат две бронзовые втулки, а направляющей — пластинчатая пружина. Как одно целое с корпусом отлит фланец, отверстия 11 которого используются для крепления амортизатора на раме. Поршни имеют плоские перепускные клапаны 8 с пружинами 9, упирающимися одним концом в клапан, а другим — в стопорное кольцо. Поршни соединяются между собой винтами 3 с пружинами 4. Цилиндр закрыт крышками 2 со стальными и фибровыми прокладками под ними. Утечке жидкости из корпуса амортизатора препятствует сальник.

При ходе сжатия рычаг 10, поднимаясь вверх, поворачива-

ет шаровой кулак 6, который перемещает поршень, а последний перегоняет жидкость из правой полости цилиндра в левую. Жидкость может проходить по двум направлениям: когда давление небольшое, она перетекает через щели, образованные лысками на стержне 21 клапана отбоя Б; при повышенном давлении жидкость сжимает пружину 16 клапана сжатия А настолько, что клапан отходит на величину зазора между пружиной 15 и пробкой 14, и в месте косого среза образуется щель для прохода жидкости. В случае более высокого давления пружина 15 сжимается и проходное сечение для жидкости увеличивается. Таким образом, проходное сечение для жидкости, а следовательно, и сила сопротивления амортизатора меняются в зависимости от силы удара колеса о неровности дороги. При отбое жидкость проходит через щели, образованные лысками на стержне 21 клапана В и через окно 18, а при сжатии пруяшны 20 — через кольцевой зазор между клапаном 19 и его седлом. Сопротивление амортизатора при отбое определяется жесткостью пружины 20 и величиной проходных сечений, образованных лысками на стержне 21.

На рис. 2 показано движение жидкости в амортизаторе при сжатии и отбое рессоры.

Телескопический амортизатор.

Телескопические амортизаторы (рис. 3) применяются на автомобилях ГАЗ-53А, ЗИЛ-130 и др. Цилиндр 4 амортизатора и часть окружающего его наружного кожуха 5 заполнены амортизаторной жидкостью. Внутри цилиндра помещается поршень 6 со штоком 3, к концу которого приварена проушина 1; другая проушина 8 приварена к кожуху 5. Шток амортизатора проушиной соединен с рамой или кузовом, а проушина кожуха соединена с балкой моста или рычагом колеса.Сверху цилиндр 4 амортизатора закрыт направляющей 2 штока 3, а снизу — днищем, являющимся одновременно корпусом 7 клапана сжатия. В поршне 6 по окружностям разного диаметра равномерно расположены два ряда отверстий, из которых наружный ряд соединен сверху кольцевым желобом и закрыт перепускным клана ном 13 (см. рис. 228) со слабой звездообразной пружиной, натяг которой можно регулировать шайбой, а внутренний - соединен снизу кольцевым желобом и за крыт клапаном отдачи. Клапан отдач! состоит из двух стальных дисков 16, прижимаемых к поршню через шайбу пружиной 17. Кольцевой желоб соединяете! с подпоршневой полостью нескольким! дроссельными прорезями, сделанными hi одном из дисков. В корпусе 7 (рис. 3 клапана сжатия также сделан ряд отверстий, закрываемых сверху перепустим клапаном 14 (рис. 4), нагруженным пружинной звездочкой. На верхнем торце корпуса 7 (рис. 3) прорезаны две канавки. В корпусе помещается клапан сжатия 15 (рис. 4) с седлом и пружиной. В верхней части клапана с двух сторон имеются две прямоугольные щели.

Для работы амортизатора большое значение имеет герметичность его полостей. Поэтому верхний конец штока 3 (рис. 3) уплотняется резиновым сальником 10, заключенным в обойму 11 и поджатым пружиной 12. Другой резиновый сальник установлен, в направляющей 2 штока и создает уплотнение между цилиндром 4 и кожухом 5 амортизатора.

Сальник 10 защищен от попадания пыли и грязи войлочным кольцом 9, установленным поверх обоймы 11.

Колебания, происходящие при работе рессорной подвески, вызывают возвратно-поступательные перемещения поршня в цилиндре.

На рис. 4, а показана работа амортизатора при плавном сжатии рессоры в случае наезда колеса на небольшое препятствие. Шток и поршень, опускаясь вниз, вытесняют жидкость из пространства под поршнем в пространство над поршнем через перепускной клапан 13. Однако часть надпоршневого пространства занята штоком, поэтому оно не может вместить всю жидкость, вытесняемую из-под поршня. Вследствие этого часть жидкости, объем которой равен объему вводимой в цилиндр части штока, вытесняется в кольцевую полость трубы через дроссельные канавки на верхнем торце и отверстия в корпусе (см. рис. 3). В это время под действием давления жидкости и пружины перепускной клапан 14 (рис. 228) остается закрытым. При движении по плохой дороге в случае резкого сжатия рессоры (рис.4, б) жидкость не может быстро пройти через малые сечения канавок. Вследствие наличия высокого давления жидкости под поршнем клапан сжатия 15 открывается, и сопротивление амортизатора сжатию рессоры уменьшается.

В случае плавного отбоя рессоры (рис. 4, в) поднимающиеся вверх шток и поршень вытесняют жидкость из надпоршневого пространства через отверстия в поршне и прорези в диске 16 в пространство под поршнем -Дополнительно часть жидкости проходит из кожуха 5 под поршень через перепускной клапан 14. При проходе жидкости через малые проходные сечения отверстий клапана создается гидравлическое торможение; вследствие чего гасятся колебания рессоры.

При резком отбое рессоры (рис. 4, г) пружина 17 сжимается под действием давления жидкости, диски клапана 16 отдачи отходят от отверстий в поршне, в результате чего проходные сечения увеличиваются. В этом случае жидкость перетекает в пространство под поршнем без дросселирования.

Рис. 4. Схема работы телескопическое амортизатора.

а — плавное сжатие рессоры; б — редкое сжатие рессоры; в — плавный отбой рессоры; г — резкий отбой рессоры; поз 1—12 см на рис 277; 13 — перепускной клапан сжатия; 14 — перепускной клапан; 15 — разгрузочный клапан сжатия; 16 — диск; 17 — пружина разгрузочного клапана отдачи

Техническое обслуживание ходовой части автомобиля.

В результате перегрузки и неосторожной езды рама автомобиля может деформироваться, могут появиться трещины и расшататься заклепки. К основным неисправностям передней и задней осей относятся:- погнутость передней оси;

- износ шкворней и шкворневых втулок;

- неправильная регулировка или износ подшипников;

- поломка подшипников и разработка посадочных местподшипников;

- срыв резьбы шпилек полуосей.

Основные работы по ТО ходовой части

•ЕО. Проверить путем осмотра состояние рамы рессор, подрессорников, амортизаторов, колес.•ТО-1. Проверить (и если нужно отрегулировать) подшипники ступиц колес; проверить (и если нужно закрепить) стремянки, пальцы рессор и шкворни поворотных цапф. Проверить состояние передней подвески автомобиля.

•ТО-2. Проверить путем осмотра состояние балки переднего моста. Проверить (и если нужно отрегулировать) схождение передних колес. При интенсивном износе шин проверить углы наклона шкворней угол поворота средних колес. Проверить, нет ли перекоса переднего и заднего мостов (визуально) Проверить состояние рамы и буксирного устройства состояние рессор, закрепить хомутики рессор стремянки, пальцы рессор. Проверить состояние амортизаторов, дисков и ободьев колес. Смазать (по графику смазки) шкворни поворотных цапф и пальцы рессор. Снять ступицы, промыть, проверить состояние подшипников и, заменив смазку, отрегулировать подшипники колес.

Регулировка подшипников передних колес осуществляется в следующей последовательности: поднимали устанавливают на козлы переднюю ось; снимают колесо отвертывают колпак; расшплинтовывают и отвертывают гайки; снимают ступицы; умывают и осматривают подшипники (при наличии трещин или значительного износа подшипники заменяют), наполняют ступицу смазкой и устанавливают на место; устанавливают шайбу и завертывают гайку до отказа, а затем отвертывают на 1/8 оборота. Колесо должно вращаться свободно, без заедания и не иметь люфта. После проверки гайку шплинтуют и завертывают колпак.

Регулировка подшипников задних колес осуществляется в той же последовательности за исключением того, что вместо колпака нужно отвернуть гайки шпилек полуосей и вынуть полуоси, а вместо удаления шплинта нужно отвернуть контргайку и вынуть стопорную шайбу.

Схождение колес проверяют при помощи линейки или на стенде. Для проверки схождения колес линейкой автомобиль устанавливают на осмотровую канаву так, чтобы положение колес соответствовало движению по прямой. Линейкой замеряют расстояние между шинами или ободьями колес сзади передней оси; линейку размещают ниже оси колес и отмечают мелом точки касания. Затем автомобиль перекатывают так, чтобы точки, отмеченные мелом, установились на той же высоте спереди оси, и опять производят измерения. Цифра, указывающая разницу между первым и вторым замерами, и характеризует величину схождения колес.

Ремонт узлов ходовой части автомобиля

Дефектами балки переднего моста являются ее изгиб и скручивание. Изнашиваются площадки под рессоры; бобышки и отверстия под шкворень, под стопор шкворня и стремянки крепления; под центрирующие выступы рессор. При наличии трещин и отколов балку бракуют. На изгиб и скру-чивание ее проверяют на стенде. Там же балки правят в холодном состоянии. При невозможности устранения изгиба и скручивания балку бракуют.Площадки под рессоры (как базовые поверхности) восстанавливают в первую очередь. Изношенные торцы бобышек под шкворень фрезеруют на станке, на нем растачивают и отверстия под шкворень. Изношенные отверстия балки растачивают и запрессовывают в них ремонтные втулки с последующим развертыванием до размеров по рабочим чертежам.

Поворотные цапфы при наличии обломов и трещин бракуют. Скрытые трещины выявляют на магнитных дефектоскопах. Износ конусных отверстий под рычаги определяют конусным калибром и устраняют конусной разверткой. Поврежденные резьбы наплавляют под слоем флюса или вибродуговой наплавкой. Затем нарезают резьбу в соответствии с рабочими чертежами. Шейки под подшипники и кольцо под сальник ступицы восстанавливают хромированием, а при большом износе — железнением с последующим шлифованием до рабочего размера.

Сборку переднего моста выполняют в соответствии с общими правилами сборочных работ, обратив особое внимание на проведение смазочных и регулировочных работ. Для регулировки углов поворота и схождения колес балку с поворотными цапфами устанавливают на специальный стенд. Предельные углы поворота колес устанавливают при помощи упоров, предусмотренных в рычагах поворотных цапф. Регулировку схождения колес осуществляют вращением поперечной рулевой тяги. После регулировки затягивают болты крепления головок поперечной рулевой тяги.

Дефектами рам являются: усталостные трещины в зоне крепления кронштейнов; ослабление заклепочных соединений; обрыв заклепок, износ отверстий под заклепки; трещины в продольных балках, поперечинах и раскосах; изгиб и скручивание. Рамы без полной их разборки ремонтируют при ослаблении не более одной заклепки в каждом сопряжении, а также при местных небольших изгибах полок. В остальных случаях ремонт выполняют с полной разборкой рам. Правку палок и поперечин осуществляют в холодном состоянии, устраняя прогиб. Для этого используют пресс, оправки и приспособления. Для контроля применяет проверочные линейки и шаблоны. При восстановлении деталей рамы: заваривают трещины, вырезают поврежденные части и приваривают дополнительные ремонтные детали. Приварку всех дополнительных ремонтных деталей после вырезки поврежденной части выполняют только встык. Сборку продольных балок рамы с поперечными брусьями для получения необходимой точности выполняют в специальных кондукторах. Для проверки перекоса контрольными линейками измеряют диагонали между крайними отверстиями в верхних полках швеллеров. Эти расстояния должны быть равны. Для клепки рам применяют стационарные и переносные установки. Качество поставленных заклепок проверяют остукиванием, осмотром и проверкой размеров головки шаблонами.

При наличии дефектов рессор или уменьшения стрелы прогиба их разбирают. Детали с обломами и трещинами, а также изношенные по толщине листы заменяют новыми. Листы, потерявшие упругость, отжигают, гнут, закаливают в ванне с приспособлением для гибки, отпускают и по вогнутой стороне обрабатывают дробью. Износ отверстия во втулке устраняют ее заменой с последующей разверткой до размера по рабочему чертежу. Перед сборкой листы промазывают графитовым смазочным материалом. Собранные рессоры испытывают на стенде путем измерения стрелы прогиба под нагрузкой и в свободном состоянии.

Амортизаторы могут иметь износы сальников, шарнирных соединений, клапанов и пружин. Изношенные детали амортизатора, а также детали с трещинами и задирами заменяют новыми. Сборку амортизатора проводят в последовательности, обратной разборке. Собранный амортизатор проверяют на бесшумность работы и развиваемое сопротивление на специальной установке. Во время испытаний не допускают подтекания жидкости.

Гидравлические сопротивления амортизаторов, необходимые для гашения колебаний, обеспечены регулировкой клапанов на заводе. Производить какие-либо дополнительные регулировочные работы не следует.

В процессе эксплуатации нужно периодически проверять исправность амортизаторов. После переезда через неровность дороги колебания автомобиля должны быстро гаситься. Длительное раскачивание автомобиля указывает на неисправность амортизаторов. В этом случае их следует снять, разобрать и отремонтировать

При установке резиновых сальников штока их внутренние поверхности, сопрягаемые со штоком, нужно промазать смазкой ЦИАТИМ-201 для предупреждения скрипа и уменьшения износа

При разборке и сборке амортизатора нужно пользоваться специальным инструментом. При этой работе необходима особая аккуратность, так как попадание малейших частиц грязи в амортизатор вызывает нарушение его работы.

Общие требования безопасности труда при техническом обслуживании и ремонте автомобилей, производственная санитария и противопожарные мероприятия.

Создание безопасных условий труда должно быть определяющим в любой сфере производственной деятельности человека. И тем более там, где работа связана с повышенной опасностью для здоровья человека.

В России существует государственная Система стандартов безопасности труда, устанавливающая общие требования безопасности работ (ГОСТ 12.3.017—85), которые проводятся на автотранспортных предприятиях, станциях ТО и специализированных центрах при всех видах технического обслуживания (ТО) и текущего ремонта (ТР) грузовых и легковых автомобилей, автобусов, тягачей, прицепов и полуприцепов (далее — автомобилей), предназначенных для эксплуатации на дорогах общей сети России.

За обеспечением безопасных условий труда ведут наблюдение прокуратура, госсанинспекция, гортехнадзор, пожарная инспекция и другие службы государственного контроля. Ответственность за выполнение всего объема задач по созданию безопасных условий труда возлагается на руководство автотранспортного предприятия в лице директора и главного инженера.

Все лица, поступающие на работу, проходят вводный инструктаж по технике безопасности и производственной санитарии, который является первым этапом обучения технике безопасности на данном предприятии. Вторым этапом обучения является инструктаж на рабочем месте, проводимый с целью усвоения рабочим безопасных приемов труда непосредственно по той специальности и на том рабочем месте, где он должен работать. При выполнении работ повышенной опасности проводятся повторные инструктажи через определенные промежутки времени, но не реже одного раза в 3 месяца.

Дополнительный (внеплановый) инструктаж проводится при нарушении работающим правил и инструкций по технике безопасности, технологической и производственной дисциплины, а также при изменении технологического процесса, вида работ и типа обслуживаемых автомобилей. Все виды инструктажей записываются в специальные журналы, которые хранятся у руководителя предприятия, цеха или производственного участка.

Производственная санитария. Важным условием безопасного и высокопроизводительного труда является устранение воздействия производственных вредностей: загрязнения воздушной среды; шумов и вибраций; ненормального теплового режима (сквозняки, низкая или высокая температура на рабочих местах).

Под воздействием производственных вредностей могут возникнуть профессиональные заболевания.

Задачей производственной санитарии и гигиены труда является полное исключение или существенное уменьшение производственных вредностей. Помещения автотранспортных предприятий и организаций автомобильного сервиса должны быть оборудованы централизованным или автономным отоплением, приточно-вытяжной вентиляцией, санитарно-бытовыми помещениями, душевыми, гардеробными, умывальными, туалетами, помещениями, оборудованными для приема пищи, и местами для курения.

Противопожарные мероприятия. Для помещения автотранспортных предприятий и служб автосервиса характерна высокая пожароопасность. Чтобы не создавать условий для возникновения пожара в производственных помещениях и на автомобиле, запрещается: допускать попадание на двигатель и рабочее место топлива и масла; оставлять в кабине (салоне), на двигателе и рабочих местах обтирочные материалы; допускать течь в топливопроводах, баках и приборах системы питания; держать открытыми горловины топливных баков и сосудов с воспламеняющимися жидкостями; мыть или протирать бензином кузов, детали и агрегаты, мыть руки и одежду бензином; хранить топливо (за исключением находящегося в топливном баке автомобиля) и тару из-под топлива и смазочных материалов; пользоваться открытым огнем при устранении неисправностей; подогревать двигатель открытым огнем.

Все проходы, проезды, лестницы и рекреации автотранспортных предприятий должны быть свободны для прохода и проезда. Чердаки нельзя использовать под производственные и складские помещения.

Курение на территории и в производственных помещениях автотранспортного предприятия разрешено только в отведенных местах, оборудованных противопожарными средствами и надписью «Место для курения». На видных местах около телефонных аппаратов должны быть вывешены таблички с указанием телефонов пожарных команд, план эвакуации людей, автомобилей и оборудования на случай пожара и фамилии лиц, ответственных за пожарную безопасность.

Пожарные краны во всех помещениях оборудуют рукавами и стволами, заключенными в специальные шкафы. В помещениях для технического обслуживания и ремонта автотранспортных средств устанавливают пенные огнетушители (один огнетушитель на 50 м2 площади помещения) и ящики с сухим песком (один ящик на 100 м2 площади помещения). Около ящика с песком на пожарном стенде должны располагаться лопата, лом, багор, топор, пожарное ведро.

Своевременное обнаружение загорания и быстрое уведомление пожарной команды является главным условием успешной борьбы с возникшим пожаром.

Литература.

- Михайловский Е.В. Автомобили. / Е.В. Михайловский, К. Б. Серебряков. – М.: Изд-во «Машиностроение», 1987. – 372с.

- Чумаченко Ю. Т. Автослесарь. Устройство, техническое обслуживание и ремонт автомобилей: Изд. 5-е. Учебное пособие. / А. И. Герасименко, Б. Б. Рассанов / Под ред. А. С. Трофименко. Ростов н/Д.: Феникс, 2004. — 576 с. (Серия «Начальное профессиональное образование».)

auto-dnevnik.com

Обслуживание рычажных амортизаторов УАЗ-452, замена жидкости

Обслуживание рычажных амортизаторов передней и задней подвески УАЗ-452 заключается в их периодическом осмотре, подтяжке крепления, доливке рабочей жидкости и ее замене один раз в год.

Обслуживание рычажных амортизаторов подвески УАЗ-452, доливка рабочей жидкости.

Доливать рабочую жидкость в амортизаторы следует через каждые 6 000 километров пробега и применять только масло веретенное АУ. При использовании других жидкостей амортизаторы быстро приходят в негодность. Доливать жидкость можно не снимая амортизаторы с автомобиля, пользуясь масленкой для жидкой смазки.

Прежде чем приступить к доливке жидкости в амортизатор, следует отсоединить его стойку от рессоры (в передней подвеске), или отсоединить его стойку от кронштейна на мосте (в задней подвеске). Для доливки жидкостью амортизатора передней подвески необходимо снять переднее колесо. Перед отворачиванием пробки наливного отверстия необходимо тщательно очистить ее от грязи, чтобы не допускать попадания грязи внутрь амортизатора.

При заполнении амортизатора жидкостью необходимо качать рычаг для удаления воздуха из цилиндров и добавлять жидкость до тех пор, пока не прекратится понижение ее уровня при качании рычага. Наливное отверстие при прокачивании нужно прикрывать во избежание выплескивания жидкости. Уровень жидкости в картере должен достигать нижней кромки этого отверстия амортизатора, находящегося в горизонтальном положении.

При этом объем залитой жидкости должен быть равен около 145 см3. Наливное отверстие расположено так, что в этом случае остается незаполненным жидкостью приблизительно 10% объема амортизатора с учетом возможности расширения жидкости при нагревании. Заполнение жидкостью всего объема приводит к выбиванию заглушек и поломке амортизатора.

Замена рабочей жидкости в рычажном амортизаторе подвески УАЗ-452.

Один раз в год рабочую жидкость надо заменять свежей. На новом автомобиле жидкость надо сменить после пробега первых 6 000 километров, так как, несмотря на тщательность изготовления и сборки деталей на заводе, внутри амортизаторов в процессе приработки деталей образуются мелкие частицы металла, которые попадают в рабочую жидкость.

Кроме того, возможно засорение жидкости частицами, которые смываются ею с необработанных стенок камеры картера амортизатора. Эти посторонние включения способствуют быстрому износу и ненормальной работе деталей амортизаторов.

Для смены жидкости амортизатор необходимо снять с автомобиля, тщательно промыть его снаружи керосином, протереть насухо, зажать в тиски за рычаг. Зажимать амортизатор за картер нельзя, так как вследствие деформации стенок цилиндров возможно заедание и поломка поршней. После этого отвернуть пробку наливного отверстия и пробки рабочих клапанов, вынуть клапаны и вылить из корпуса жидкость.

Промывать амортизаторы следует керосином или бензином, заливая его через наливное отверстие. При этом надо прополоскать корпус и тщательно промыть каналы рабочих клапанов. После промывки амортизатор следует просушить и поставить рабочие клапаны на место, надежно затянуть пробки их гнезд. Алюминиевые прокладки, стоящие под этими пробками, рекомендуется при каждой разборке заменять новыми во избежание течи жидкости.

Замена алюминиевых прокладок свинцовыми не допускается, так как свинец выдавливается из-под пробок, можно допустить применение мягкой красной меди. Новые прокладки имеют толщину 0,8 мм. Этот размер очень важен, так как от него зависит натяжение пружины клапанов, то есть рабочая характеристика амортизаторов. Заполнение амортизаторов рабочей жидкостью после промывки производится обычным порядком, как указано выше. В каждый амортизатор вливают около 145 см3 жидкости.

Особое внимание должно быть обращено на то, чтобы все рабочие клапаны (клапаны сжатия и отдачи) были установлены на свои места. Если поменять их местами, то нарушится работа амортизатора. Не рекомендуется переставлять одноименные клапаны с одного амортизатора на другой. Для различия все рабочие клапаны маркированы.

Клапан хода отдачи в корпус амортизатора устанавливают со стороны рычага и располагают выше оси рабочего цилиндра. Клапан хода сжатия устанавливают в корпус с противоположной стороны рычага и располагают ниже оси рабочего цилиндра.

Маркировка рабочих клапанов и их расположение на корпусе амортизатора УАЗ-452.Перед установкой на место все клапаны следует промыть в керосине и просушить. Рабочие клапаны нужно устанавливать на место без перекосов. Разборка клапанов не допускается. При эксплуатации может появиться течь жидкости через сальник валика амортизатора. В этом случае необходимо подтянуть гайку сальника. При затяжке не следует применять больших усилий. Приблизительно оно должно составлять 4-5 кгсм.

Возможные неисправности рычажных амортизаторов, причины и способы их устранения.

Признаком неисправности рычажных амортизаторов является продолжительное раскачивание автомобиля после переезда через неровности дороги. Для проверки состояния амортизатора на автомобиле следует отсоединить нижний конец стойки от проушины. При выбивании пальца стойки амортизатора следует поддерживать вилку стойки со стороны головки пальца, предупреждая таким образом разгибание или поломку вилки.

Номинальные размеры, допуски и посадки сопрягаемых деталей подвески УАЗ-452.После отсоединения стойки нужно переместить рычаг вверх и вниз. Если рычаг перемещается на некоторую часть хода свободно, а затем для передвижения его требуется значительное усилие, то это указывает на недостаток рабочей жидкости в картере амортизатора. Ее необходимо долить, иначе произойдет быстрый износ втулок стоек амортизатора, а также износ валика под сальником и в этом месте появится течь.

Если рычаг перемещается туго, то это указывает на поломку деталей, засорение клапанов или заедание поршня амортизатора. Если рычаг перемещается очень легко, то отсутствует жидкость или ее мало, или поломан кулачок валика амортизатора. В таком амортизаторе необходимо заменить жидкость, предварительно промыв картер и рабочие клапаны. Если и после этого амортизатор не работает, его необходимо ремонтировать или заменить на новый.

Наиболее часто встречающийся дефект — течь жидкости через сальник рычажных амортизаторов. Для доступа к сальнику необходимо снять рычаги. Операция снятия рычагов требует применения съемника или специального приспособления для снятия рычага на прессе. Если течь в сальнике происходит вследствие неисправностей деталей самого сальника, то ее можно устранить заменой дефектных деталей. Если же течь вызвана износом бронзовых втулок валика амортизатора, то такой амортизатор необходимо заменить.

При незначительной течи следует ограничиться только более частой доливкой жидкости и подтяжкой гайки сальника. При появлении течи из-под пробок рабочих клапанов сжатия и отдачи, пробки наливного отверстия и боковых крышек поршня амортизатора необходимо их подтянуть.

Для подтяжки боковых штампованных крышек следует применять ключ с пятью лапками, изготовленный по размерам отверстия. Если амортизатор не работает при нормальном уровне жидкости и исправленных клапанах, его необходимо заменить новым.

Похожие Статьи :

auto.kombat.com.ua

Телескопический амортизатор. Нюансы конструкции | Автокомпоненты. Бизнес. Технологии. Сервис

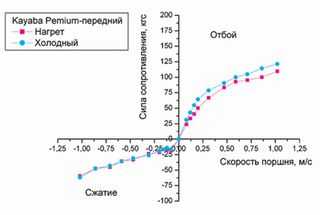

Они одинаковые только с виду. На самом деле внутри у амортизаторов разных поколений и фирм содержится много интересного, необычного и даже уникального. Того, что определяет главный параметр амортизаторов – его динамическую характеристику.

В легковых автомобилях наибольшее распространение получили телескопические амортизаторы. Собственно, это гидравлический поршневой насос. Его цилиндр, заполненный жидкостью (маслом), крепят к одному концу пружины подвески, а шток поршня – к другому. Растягиваясь и сжимаясь, пружина заставляет проходить поршень через жидкость, перекачивая ее с одной стороны на другую через маленькие калиброванные отверстия – жиклеры. Чтобы продавить масло через жиклеры, нужно приложить достаточно большое усилие. Это усилие замедляет ход пружины, поскольку всегда направлено в сторону, противоположную движению штока поршня.

В реальной жизни конструкция амортизатора намного сложнее. Например, объем масла, вытесняемый поршнем при ходе вверх и вниз, не может быть одинаков из-за того, что часть пространства с одной стороны занимает шток поршня. Для компенсации этой разницы, а также для нивелирования температурных расширений конструкции требуется некий запасной объем гидравлической жидкости. Этот компенсационный объем может быть размещен в разных местах.

Если компенсационный объем масла располагают снаружи в зазоре между трубой корпуса рабочего цилиндра и второй трубой несколько большего диаметра, то такой амортизатор называют гидравлическим двухтрубным (в быту просто «гидравлическим»). Эту конструкцию давно считают классической, и такие амортизаторы устанавливают на большинство легковых автомобилей.

Кроме жидкости в любом амортизаторе есть газ. В том же классическом двухтрубном компенсационная полость, соединенная с рабочим цилиндром через «донный» клапан, заполнена гидравлической жидкостью только наполовину. Остальное занимает газ (воздух или азот). И, тем не менее, со словом «газ» связано несколько мифов.

Для того чтобы газ при работе амортизатора не попал в рабочий цилиндр, приходится принимать дополнительные меры. В большинстве случаев требуется, чтобы расположение двухтрубных амортизаторов было близким к вертикали. Это ограничение может быть снято, если расположить компенсационную полость как-то иначе, чем в двухтрубном амортизаторе. Например, в том же рабочем цилиндре можно отделить вторым «плавающим» поршнем (не имеющим штока, а только ограничивающим полость переменного объема) некоторую часть и заполнить ее сжатым под давлением газом. Этот газ, расширяясь и сжимаясь, будет компенсировать как объем, занимаемый штоком (штоки в таких амортизаторах делают очень тонкие), так и температурные расширения. Но поскольку газ находится в самом рабочем цилиндре, а не в полости, соединенной с ним через дренажный клапан, то во избежание схлопывания газа под действием рабочих усилий сжимать его приходится до давления 25–30 и более атмосфер. Таким образом, внутри амортизатора появляется газовая пружина, которая выталкивает шток с усилием порядка 25 кг. Такая конструкция названа однотрубной (однотрубный газогидравлический амортизатор, если точнее, а в быту просто «газовый»). Однотрубный амортизатор имеет массу достоинств, он по заслугам оценен, скажем, спортсменами. Монтировать такой амортизатор можно в любом положении, перегреть его, а тем более заставить масло в нем закипеть практически невозможно из-за повышенного давления внутри корпуса и значительно лучших, чем у двухтрубного амортизатора, условий охлаждения. Разработчики спортивных автомобилей с успехом размещают газовые амортизаторы внутри кокпита, где условия охлаждения хуже, чем около колес.

Газовый однотрубный амортизатор в свое время был очень сильно разрекламирован и преподносился как панацея, способная избавить подвеску любого автомобиля от всех ее бед. В жизни панацеи не бывает. Но последствия рекламного давления остались, и многие водители продолжают считать, что «газовый» амортизатор лучше «гидравлического».

Однотрубный газогидравлический амортизатор нашел свою нишу применения, где оказался очень полезен. Кроме спорта его успешно используют на больших тяжело нагруженных машинах, эксплуатируемых далеко не на самых идеальных дорогах. Но чем автомобиль меньше, тем вреднее те самые 100 килограммов, которые добавляет сжатый газ к усилию пружин. Поэтому однотрубные газогидравлические амортизаторы на маленьких машинах не используются, да и на средних редко.

Одна из рекламных страшилок, которыми пользовались продавцы газовых амортизаторов лет десять назад, гласила, что из-за недостаточного теплоотвода двухтрубный гидравлический амортизатор можно перегреть до такого состояния, что масло закипит. Миллионам автовладельцев «вскипятить» масло в амортизаторе пока не удавалось, но теоретическая возможность образования кавитационных пузырьков на некоторых режимах в двухтрубных амортизаторах, которые заправлены маслом с низкой температурой кипения, действительно имелась. Устранить эту возможность можно двумя способами: заправить амортизатор жидкостью, не склонной к кавитации, или несколько увеличить давление в компенсационной камере.

На практике пошли как тем, так и другим путем. Гидравлическая жидкость всех «приличных» амортизаторов последних поколений кавитационных пузырьков при любых мыслимых условиях работы не образует. Кроме того, появился новый тип амортизаторов – двухтрубный газогидравлический низкого давления. Собственно, это классический двухтрубный, в компенсационную камеру которого закачан газ под небольшим (2–3 атм) давлением. Профессионалы называют такие амортизаторы «поддутыми», а для торговли они все равно «газовые». Считается, что эта конструкция решила все задачи современного массового автомобилестроения, устранив недостатки (реальные и мнимые) обычных гидравлических двухтрубных амортизаторов. Она позволила, не меняя кардинально технологию производства, выпускать компоненты, отвечающие современным требованиям, и успешно продавать их даже тем, кто ничего не хочет знать об амортизаторах без приставки «газовый».

На этом обзор конструкций амортизаторов заканчивать еще рано, поскольку для подвески типа МакФексон делают амортизаторы особого типа, которые играют роль направляющего элемента самой подвески (это называют «стойка»). Традиционно для подвесок МакФексон используют гидравлические двухтрубные амортизаторы с измененной (усиленной) направляющей штока, а сам шток делают толще, чтобы он мог воспринимать изгибающие нагрузки. Газогидравлический амортизатор высокого давления в подвеске такого типа сначала использовать не удавалось. Но поскольку очень хотелось, то придумали симбиоз двухтрубного и газогидравлического. Для этого перевернули однотрубный амортизатор штоком вниз, а компенсационную камеру высокого давления разместили так, как в двухтрубном. Так родился двухтрубный амортизатор высокого давления, который применяют сейчас в подвесках типа МакФерсон.

На спортивных амортизаторах компенсационную камеру размещают вообще в другом устройстве, соединив ее рабочим цилиндром амортизатора гибкой трубкой высокого давления. Дорого и ненадежно. Но круто.

Кроме всего прочего, для правильной работы подвески усилия сжатия и растяжения амортизатора не должны быть одинаковы. Поэтому делают две группы жиклеров, одна работает на сжатие, другая на растяжение. Выбор осуществляют клапаны, открывающие только ту группу жиклеров, которая нужна.

Параллельно с «газовой» историей развивается второе направление развития конструкции амортизаторов – эволюция клапанной системы. Этот процесс идет тихо, без рекламных фанфар, но именно здесь проявились главные достижения, позволившие сначала в широких пределах изменить характеристики амортизаторов под задачи подвески различных автомобилей, а затем сделать амортизатор частью общей системы управления автомобилем.

Как только в амортизаторах появились клапаны, так сразу дал о себе знать самый главный недостаток клапанных систем – инерция их срабатывания. При короткоходовых высокочастотных колебаниях колеса (подвески) клапаны просто не успевали срабатывать, и характеристика амортизатора в этой зоне работы оказывалась далеко не оптимальной. Малоинерционные (легкие и тонкие) клапаны не обладали достаточной прочностью, чтобы выдержать напор жидкости во время полного хода штока с большой скоростью. Чтобы исправить сложившееся положение, пришлось установить две группы клапанов: одна работает во время малых ходов и справляется с большой частотой колебания поршня, другая берет на себя поток масла при значительных перемещениях штока с большой скоростью. Существует рабочий диапазон, где обе группы клапанов работают совместно. Установка двух групп клапанов не только устранила инерционные провалы, но и позволила создать амортизаторы, характеристика которых значительно отличается от линейной. В начале движения штока срабатывают только малоинерционные клапаны, и масло идет через их жиклеры, затем постепенно включаются основные, а при больших ходах объем жидкости, проходящий через основные жиклеры, столь велик, что группа, вступившая в работу первой, уже не оказывает влияния на характеристику амортизатора в целом.

Несколько групп клапанов, которые могли работать как по отдельности, так и вместе, стали очень значительным шагом в развитии конструкции амортизаторов. Поначалу, да и сейчас в более простых вариантах конструкции (читай: на подавляющем большинстве эксплуатируемых автомобилей), клапаны «откликались» на свои ходы и частоты движения поршня, и характеристиками амортизатора управляют дорожные условия по алгоритму, жестко заложенному разработчиками. Следующим логическим шагом развития конструкции стали амортизаторы с клапанами, вступающими в работу по внешней команде (водителя или системы управления), – так появились амортизаторы с регулируемой жесткостью. Однако, поскольку для грамотного обеспечения всех требований, как условий комфорта, так и безопасности, следует учитывать множество факторов, то регулирование характеристик амортизатора было переложено на плечи электронной системы управления.

За примерами далеко ходить не нужно.

Технология частотно-селективного демпфирования (FSD) амортизаторов компании KONI – это пример работы нескольких групп клапанов. FSD позволяет амортизатору стать «мягче» при ходе отбоя и во время вибрации колеса (небольшой ход колеса при частоте не менее 1 Гц). Однако при начале движения автомобиля и во время прохождения им поворотов амортизатор остается «жестким». Такая конструкция амортизаторов повышает как комфорт автомобиля, так и его устойчивость на очень скользкой дороге. Это пример «жесткого» алгоритма настройки амортизаторов.

А примером амортизаторов с электронным регулированием жесткости могут быть амортизаторы серии CDC компании ZF. Еще недавно эту разработку можно было видеть только на машинах премиум-класса, сейчас она пришла на машины среднего и даже гольф-класса. Блок управления CDC рассчитывает оптимальные величины демпфирования, получая информацию от множества датчиков. За изменение жесткости отвечают клапаны, регулирующие поток масла. На машинах, оснащенных амортизаторами с электронной регулировкой жесткости, рулевое управление быстрее реагирует на действия водителя, а амплитуды колебаний вертикальных, поперечно-угловых колебаний значительно ниже. За счет надежности сцепления с дорожным покрытием сокращается тормозной путь.

Разрабатывая конструкцию, алгоритм работы и механизм обеспечения требуемой характеристики амортизаторов (собственно, разрабатывая их клапанно-жиклерную систему), специалисты многих производителей идут своим путем. При этом они не только не рекламируют свои достижения, но по возможности стараются скрыть как можно дольше от посторонних глаз новинки, используемые в этом самом главном узле амортизатора, чтобы хоть как-то затруднить возможность прямого копирования своих изделий конкурентами.

Итак, современные амортизаторы – это весьма сложные агрегаты, которые из автономного когда-то узла все больше и больше становятся компонентом глобальной системы управления и активной безопасности автомобиля и, значит, требуют к себе серьезного системного отношения.

Посмотрите похожие материалы:

a-kt.ru