Шкив коленчатого вала

Коленчатый вал и шатун

Коленчатый вал и шатунКоленчатый вал и шатун

|

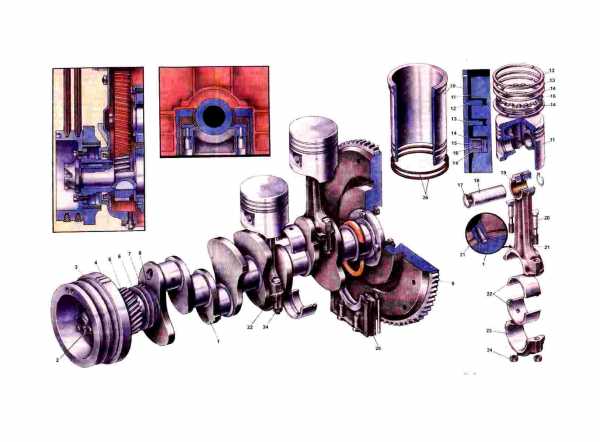

Коленчатый вал отлит из высокопрочного чугуна. Он имеет пять опор. Коленчатый вал в сборе с маховиком и сцеплением динамически сбалансирован: допустимый дисбаланс не более 0,35 мН-м (35 rc'cm). Диаметр коренных шеек 64 мм, шатунных - 58 мм. Шатунные шейки полые. Полости в шатунных шейках закрыты пробками. Эти полости служат для удаления продуктов износа из масла, поступающего на шатунные шейки. Осевое перемещение коленчатого вала ограничивается двумя сталебаббитовыми шайбами упорного подшипника, расположенными по обе стороны переднего коренного подшипника. Передняя шайба баббитовой стороной обращена к стальной упорной шайбе на коленчатом валу, задняя - к щеке коленчатого вала. Передняя шайба удерживается от вращения двумя штифтами, запрессованными в блок и крышку коренного подшипника. Выступающие концы штифтов входят в пазы шайбы. Задняя шайба удерживается от вращения своим выступом, входящим в паз на заднем торце крышки коренного подшипника. Величина осевого зазора составляет 0,075...0,175 мм. Достигается он подбором соответствующей толщины передней шайбы. На переднем конце коленчатого вала на шпонках установлены стальная упорная шайба, ведущее зубчатое колесо привода распределительного вала, маслоотражатель и ступица шкива коленчатого вала. Все эти детали стянуты болтом-храповиком (для пуска двигателя от рукоятки). Болт-храповик ввертывается в резьбовое отверстие в переднем торце коленчатого вала. Шпоночный паз в ступице шкива уплотняется резиновой пробкой. К ступице шестью болтами крепится шкив коленчатого вала, от которого двумя ремнями приводятся в движение вспомогательные агрегаты: жидкостный насос и генератор. На шкиве смонтировано специальное устройство - демпфер, служащий для гашения крутильных колебаний коленчатого вала и, благодаря этому, уменьшению уровня шума и облегчения условий работы зубчатых колес привода распределительного вала. Демпфер представляет собой чугунный диск, напрессованный через эластичную (резиновую) прокладку на цилиндрический выступ шкива коленчатого вала. На шкиве коленчатого вала нанесены две метки, а на диске демпфера три метки, служащие для определения верхней мертвой точки и установки зажигания. Метки на шкиве и соответствующие метки (вторая и третья) на диске демпфера должны находиться друг против друга. Взаимное смещение меток свидетельствует о неработоспособности демпфера. При совмещении с ребром-указателем на диске демпфера поршни первого и четвертого цилиндров находятся в верхней мертвой точке (ВМТ). Вторая метка соответствует положению за 5 до ВМТ и служит вместе с третьей меткой для установки зажигания на неработающем двигателе. Первая метка соответствует положению за 12 до ВМТ и служит вместе со второй и третьей метками для контроля правильности установки зажигания на работающем двигателе (см. руководство по эксплуатации автомобиля). Передний конец коленчатого вала уплотнен самопод- вижным резиновым уплотнительным устройством с маслоотражателем, запрессованным в крышку распределительных зубчатых колес. На маслоотражателе уплотнения имеется отбортовка, отводящая масло, стекающее по стенке крышки. Для облегчения работы уплотнения перед ним на коленчатом валу установлен еще один маслоотражатель. Надежная работа уплотнения после переборки обеспечивается хорошей центровкой его по коленчатому валу. Центрировать можно при помощи специальной оправки-втулки или замером величины зазора между стенкой отверстия и шейкой коленчатого вала. Перемещая крышку легкими ударами (болты крепления крышки при этом должны быть только слегка затянуты), надо добиваться, чтобы величина зазора по всей окружности изменялась в пределах 0,1 мм После этого болты затянуть окончательно. Задики конец коленчатого вала уплотнен набивкой из асбестового шнура, пропитанного антифрикционным составом и покрыто графитом. Набивка заложена в канавку в блоке цилиндров и в специальном держателе, прикрепленном двумя шпильками к блоку. На шейке коленчатого вала под набивкой имеется микрошнек, а перед набивкой - гребень, служащий для отбрасывания масла из зоны уплотнения. Стыки держателя уплотнены резиновыми прокладками. В торце коленчатого вала расточено гнездо для установки шарикоподшипника первичного вала коробки передач. Маховик отлит из серого чугуна. Он крепится к фланцу на заднем конце коленчатого вала четырьмя шлифованными болтами. Момент затягивания гаек болтов 74.5...88 Н-м (7.6...8.3 кгс-м). Гайки законтрены отгибной пластиной. На маховик напрессован зубчатый обод для пуска двигателя стартером. К заднему торцу маховика шестью болтами прикреплено сцепление. На фланце кожуха сцепления и маховике выбита метка "О". При сборке двигателя обе метки должны быть совмещены, чтобы не нарушать балансировку коленчатого вала. Коренные и шатунные подшипники коленчатого во/и снабжены тонкостенными взаимозаменяемыми вкладышами, которые изготовлены из малоуглеродестой стальной ленты, залитой тонким слоем антифрикционного высокооловянистого алюминиевого сплава- Толщина коренного вкладыша равна 2.240...2.233мм, шатунного 1, 745...1.738мм. В каждом подшипнике установлены по два вкладыша Осевому перемещению и проворачиванию вкладышей в постелях блока или шатуна препятствуют фиксирующие выступы на вкладышах, входящие в соответствующие пазы в постелях блока или в шатунах. Все коренные вкладыши имеют кольцевую канавку для непрерывного питания маслом шатунных шеек коленчатого вала. Посередине коренных вкладышей имеется отверстие, через которое подается масло к подшипникам из канала в постели блока. Отверстия в шатунных вкладышах совпадают с отверстиями ы шатунах. Для сохранения взаимозаменяемости и предупреждения ошибок при установке новых вкладышей на всех коренных и шатунных вкладышах сделаны отверстия. Диаметральный зазор между шейкой и вкладышами составляет 0.020...0.73 мм для коренных и 0.010...0.063 мм для шатунных подшипников. Одновременно с заменой колец следует заменить и вкладыши, т.е. примерно через 100 тыс. км пробега автомобиля. При этой операции необходимо тщательно очистить полости в шатунных шейках. После очистки отверстия в шейках закрыть резьбовыми пробками, затянув их, момент затягивания 37.3...41 Н-м (3.8...4.2 krc'm). Пробки закернить для предохранения от самоотвинчивания.

autostop.narod.ru

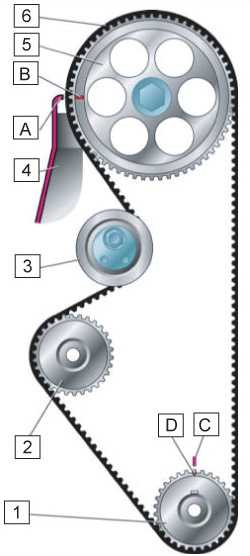

Снятие шкива коленвала Рено Логан Сандеро (Renault Sandero Logan)

МОДЕЛИ С ДВИГАТЕЛЕМ К4М

| Моменты затяжки | |

| Болт крепления шкива коленчатого вала | 40 Нм + 145' ± 15' |

| Пробку отверстия под фиксатор ВМТ | 20 Нм |

Внимание

Ни в коем случае не проворачивайте коленчатый вал двигателя в направлении, обратном направлению вращения.

СНЯТИЕ

• Установите автомобиль на подъемник.

• Отключите аккумуляторную батарею.

• Отсоедините: впускной воздухопровод, глушитель шума впуска,

- правое переднее колесо.

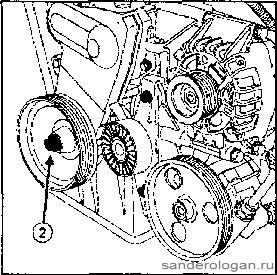

- ремень привода вспомогательного оборудования.

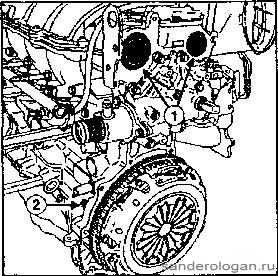

• Проткните посередине заглушки (1) распределительных валов отверткой.

• Отсоедините:

- заглушки распределительных валов отверткой,

- пробку (2) отверстия под фиксатор ВМТ.

• Расположите пазы (3) распределительных валов почти горизонтально и со смещением вниз от осей валов, поворачивая коленчатый вал по направлению нормального вращения (по часовой стрелке, если смотреть со стороны привода ГРМ).

• Заверните фиксатор ВМТ (Mot. 1489) (4).

• Проверните коленчатый вал по часовой стрелке (если смотреть со стороны привода ГРМ), пока он не упрется в фиксатор ВМТ (Mot. 1489).

|

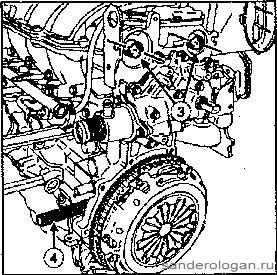

• Пазы (5) распределительных валов должны находиться в горизонтальном положении со смещением вниз от осей валов.

• Выньте фиксатор ВМТ (Mot. 1489).

• Заблокируйте маховик отверткой.

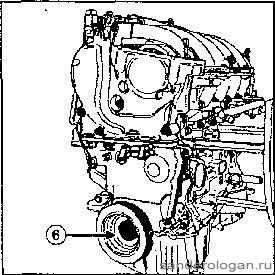

• Отверните болт крепления (6) шкива коленчатого вала.

УСТАНОВКА

• Обязательно замените болт крепления шкива коленчатого вала.

• Обязательно обезжирьте:

- носок коленчатого вала,

- опорную поверхность шкива коленчатого вала.

Это необходимо для предотвращения смещения привода ГРМ.

Внимание

Ни в коем случае не проворачивайте коленчатый вал двигателя в направлении, обратном направлению вращения.

• Установите приспособление для установки фаз газораспределения (Mot. 1496).

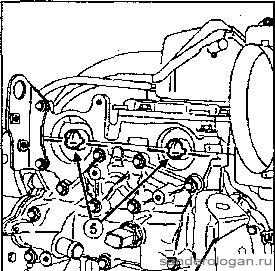

| • Закрепите приспособление (Mot. 1496) (7) с установленным на нем приспособлением (Mot. 1750) на торцах распределительных валов болтом М6. |

|

| • Заверните фиксатор ВМТ (Mot. 1489). |

|

• Убедитесь, что коленчатый вал надежно заблокирован фиксатором ВМТ (Mot. 1489).

• Паз коленчатого вала должен быть обращен вверх.

• Установите шкив на коленчатый вал.

• Затяните требуемым моментом и доверните на требуемый угол болт крепления шкива коленчатого вала (40 Нм + 145' ± 15').

• Отсоедините:

- фиксатор ВМТ (Mot. 1489),

- приспособление для установки фаз газораспределения (Mot. 1496).

• Установите:

- заглушку распределительного вала впускных клапанов с помощью приспособления (Mot. 1487),

- заглушку распределительного вала выпускных клапанов с помощью приспособления (Mot. 1488).

• Нанесите каплю силиконового герметика JOINT SILICONE ADHERENT на резьбу пробки отверстия под фиксатор ВМТ.

• Установите пробку отверстия под фиксатор ВМТ.

• Затяните требуемым моментом пробку отверстия под фиксатор ВМТ (20 Нм).

• Установите:

- ремень привода вспомогательного оборудования,

правое переднее колесо.

- глушитель шума впуска, подводящий воздухопровод.

• Подключите аккумуляторную батарею.

| МОДЕЛИ С ДВИГАТЕЛЕМ K7J ИЛИ К7М

| ||||||

| ||||||

Важное замечание! Эта операция выполняется в защитных перчатках.

Внимание

Не запускайте двигатель без ремня привода вспомогательного оборудования, так как это может привести к разрушению шкива коленчатого вала.

СНЯТИЕ

• Установите автомобиль на двухстоечный подъемник.

• Снимите:

- правое переднее колесо,

- защиту поддона картера двигателя,

- ремень привода вспомогательного оборудования.

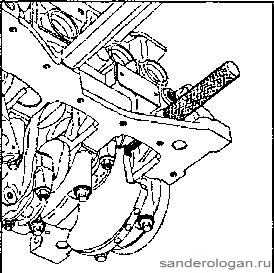

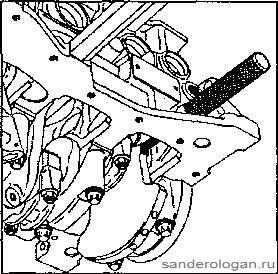

• Выверните пробку из отверстия под фиксатор ВМТ (1).

• Установите фиксатор ВМТ (Mot. 1489).

• Установите поршень 1 -го цилиндра в ВМТ и заблокируйте коленчатый вал фиксатором (Mot. 1489).

• Снимите:

- болт (2) крепления шкива коленчатого вала, заблокировав маховик большой отверткой, шкив коленчатого вала.

УСТАНОВКА

• Обязательно замените болт крепления шкива коленчатого вала.

Внимание

Используйте только пластмассовую щетку или металлическую щетку из мягкой проволоки (латунной).

• При повторном использовании, очистите щеткой ручьи шкива коленчатого вала от отложений.

• Убедитесь, что коленчатый вал надежно заблокирован фиксатором ВМТ (Mot. 1489).

• Установите шкив коленчатого вала с новым болтом крепления.

• Вручную затяните болт шкива коленчатого вала.

• Затяните требуемым моментом и доверните на требуемый угол болт крепления шкива коленчатого вала (30 Нм + 100' ± 5').

• Выверните фиксатор ВМТ. (Mot. 1489)

• Нанесите каплю силиконового герметика на резьбу пробки отверстия под фиксатор ВМТ.

• Заверните пробку отверстия под фиксатор ВМТ.

• Затяните требуемым моментом пробку отверстия под фиксатор ВМТ (20 Нм).

• Установите ремень привода вспомогательного оборудования.

• Установите:

- защиту поддона картера двигателя,

- правое переднее колесо.

sanderologan.ru

Изучаем шкив коленвала, чтобы двигатель работал безукоризненно — Автокадабра

1 Где стоит шкив коленвала и как до него добраться? Когда вы поднимаете крышку капота и бросаете взгляд на двигатель, демпферный шкив коленвала (равно как и обычный) почти незаметен. Его скрывает генератор, однако заглянув вниз, туда, куда тянется ремень, можно увидеть диск, плотно зафиксированный на валу ступицей. Это и есть искомая деталь. Шкивы бывают двух видов, обычные и с демпфером, причем последний вариант отличается наличием внешнего массивного кольца, отделенного от основной части резиновой прокладкой, для снижения вибрации детали. По внешней кромке демпфера нарезаны зубцы, необходимые для работы датчика положения коленчатого вала.Чтобы снять шкив, необходимо для начала освободить на генераторе стопорный болт, затем ослабить натяжной, с тем, чтобы слегка отпустить ремень и получить возможность его снять. Отсоединяем и бачок с антифризом. Также может мешать ремень гидроусилителя руля, поэтому в стороне от шкива находим и откручиваем болт на 14, создающий натяжение передачи ГУР, после чего снимаем последнюю. Остается финальный шаг, отделяющий нас от успеха, причем самый сложный – открутить еще один-единственный болт, который и фиксирует шкив. Найти крепежный элемент можно, лишь заглянув под машину под правым передним колесом, и, если есть пневматический гайковерт, операция будет выполнена без труда

2 Почему трудно снять зубчатый шкив коленчатого вала? При отсутствии специального инструмента изъять болт, удерживающий зубчатый шкив коленчатого вала, весьма проблематично, поскольку резьба нарезана так, что направление откручивания совпадает с крутящим моментом вала при работающем двигателе. Однако именно в этом и заключается выход из положения. Понадобится всего лишь длинный ключ с головкой на 19 (можно нарастить обрезком трубы), который упирается в землю против вращения вала. Выполняем небольшие подготовительные работы – под передние колеса подкладываем клинья, а на катушке зажигания отсоединяем разъем. Зачем? Для использования стартера в качестве механического усилия, прилагаемого к болту.

Итак, мы сделали все, чтобы автомобиль случайно не завелся и не стронулся с места, теперь всех присутствующих просим отойти подальше, а сами забираемся в кабину (не оставляйте ноги высунутыми наружу) и резко, но кратковременно, поворачиваем ключ зажигания на старт. При неудачной попытке не отчаиваемся и повторяем. Обычно со второго раза, реже с 5-6 подхода, болт проворачивается. Теперь можно приступать к следующему мероприятию – сниманию ступицы шкива с вала, учитывая, что сидит она плотно и удерживается шпонкой. Когда понадобится затянуть болт обратно, вам нужно либо приложить много усилий к его затягиванию, либо все-таки найдите к тому времени пневмогайковерт.

3 Даже если болт шкива коленвала снят, впереди много работы Итак, вам удалось, наконец, с помощью стартера или пневматического инструмента, снять упрямый болт шкива коленвала. Однако это не значит, что уже через секунду нужная деталь окажется у вас в руках. Дело в том, что ступица сидит на вале очень плотно, кроме того, от случайного соскальзывания ее удерживает шпонка. Идеальный вариант – использовать специальный съемник, можно даже самый дешевый, китайского производства, лапки этого инструмента избавят вас от применения лишних усилий и траты времени. Как вариант, впрыскивается аэрозольная смазка, например, WD-40, после чего ступица шкива коленчатого вала аккуратно раскачивается с тягой на себя.

Снимать шкив надо аккуратно, чтобы не повредить шпоночный паз, иначе деталь будет сидеть неплотно, что приведет к скорому износу ступицы.

Еще один способ, чаще всего применяемый водителями – снять шкив, поддевая его по окружности монтажкой. Если обычная автомобильная слишком велика, используйте мотоциклетные каленые инструменты, Г-образной формы. В любом случае операция потребует много сил, поэтому желательно, чтобы у вас был помощник. Надевать новый шкив лучше, намазав чем-нибудь вязким, например солидолом, место посадки шпонки (ее слегка наклоняем в сторону надвигаемой ступицы), затем обстукиваем шкив молотком через мягкую прокладку из тонкой резины.

autokadabra.ru

Замена коленвала своими руками

Двигатель внутреннего сгорания не зря считается наиболее важным и значимым элементом автомобиля, ведь от качества его комплектующих и сборки системных узлов и агрегатов зависит всё, что касается его управления и мощности. Своевременный ремонт как мотора в целом, так и его составляющих влияет на срок его службы, безопасность и комфортабельность передвижения. Без сомнений, корректная работа силового агрегата повышает его эксплуатационные характеристики, а также срок службы всех элементов ходовой части автомобиля.

Конструктивным элементом двигателя внутреннего сгорания является коленчатый вал, выполняющий роль оси. Этот механизм передаёт вращательный момент от двигателя прямо на трансмиссию, выдерживая при этом чрезвычайные нагрузки. В таких условиях через определённое время некоторые составляющие коленчатого вала, такие как сальники и подшипники, изнашиваются, а также происходит увеличение зазоров между узловыми элементами. Всё это не только способствует возникновению шумов и утечки масла, но и приводит к значительному понижению мощности. А ведь это очень неприятное явление для автомобилей.

Частые неисправности коленвала

Как вы уже знаете, коленвал – самая ответственная и самая загруженная деталь силового агрегата, которая при всём этом и самая дорогостоящая. Коленчатый вал работает в условиях просто «адского» труда. Он выдерживает ударные и динамические нагрузки, силу трения, неравномерные моменты, колебательное кручение и вибрации, экстремальные температуры и статические нагрузки от близко расположенных деталей. Именно коленвал «отдувается» за все огрехи заводской сборки силового агрегата.

В первую очередь, на ресурсе коленчатого вала пагубно отобразятся геометрические дефекты блока цилиндров и шатунов. Но не будем заострять внимание на таких высоких требованиях к данной детали, ведь коленвал, собранный качественно, в грамотно сконструированном двигателе пройдёт не одну сотню тысяч километров без каких-либо огрехов.

Когда вы будете приобретать коленчатый вал перед сборкой силового агрегата своего автомобиля, на вас ложится обязанность полной его проверки перед монтажом в двигатель внутреннего сгорания. Осуществить это возможно на ремонтном предприятии, на заводе либо шлифовальной мастерской. Даже совершенно новый коленчатый всё равно придётся перед установкой проверить. Но всё же, среди новых коленвалов дефекты встречаются гораздо реже, чем среди ремонтных – практически доказано.

Большинство проблем, встречающихся среди коленчатых валов – типичные:

1. Шейки коленчатого вала слишком быстро изнашиваются

Наиболее часто это связано с проблемами блока. Чтобы убедиться в наличии данной неполадки, необходимо обязательно продиагностировать геометрию посадочных мест блока под подшипники. В данном случае может возникнуть разбалтывание коленчатого вала в постелях блока. Это приводит к значительному увеличению нагрузок и скорейшему износу.

Вторая причина, которая стала наиболее актуальной в последнее время – это некачественные материалы, из которых изготовлены составляющие части коленчатого вала. Рынок заполнен огромным количеством коленвалов импортного производства, которые подкупают своей стоимостью. Но среди них присутствуют и вполне хорошо зарекомендовавшие себя качественные изделия от известных марок-производителей. Хотя, смотря правде в глаза, подделок там гораздо больше. Порой конечные потребители запутываются в своём выборе. При использовании чугуна высокой прочности, ресурс коленвала практически не колеблется. Но если производители решают экономить на материале, используя мягкий серый чугун или сталь, которая не закалена высокочастотными токами, тогда ресурс коленчатого вала значительно сокращается, как и ремонтные периоды.

2. Задиры шеек коленвала

Как правило, на появление задиров на поверхности шеек коленчатого вала влияет плохое состояние смазочной системы двигателя. Тут появляется большое количество различных факторов: моторное масло низкого качества, нарушение сроков его замены, зашлаковывание масляного фильтра, слабое давление в системе. Задиры также образовываются из-за проблем с охлаждением силового агрегата или нарушением его температурного режима, ведь слишком высокие температуры способствуют разжижению масла. Изношенные поршневые кольца пропускают частички топлива или продукты сгорания в масло, что также меняет его структуру.

В таком случае необходимо отшлифовать коленчатый вал и заменить вкладыши. Следует проверить и систему смазки, и охладительную систему, и систему питания мотора, заменить фильтры, провести проверку масляных каналов и поменять кольца поршней по необходимости. В таком случае наиболее финансово выгодно будет провести полный капитальный ремонт силового агрегата вместо выполнения большого перечня работ.

3. Поверхности под полукольца осевого смещения коленчатого вала слишком быстро изнашиваются

Такая проблема встречается гораздо реже вышеуказанных. Самой частой причиной появления такой неисправности является проблема с приводом выключения сцепления. Она возникает из-за водителя, точнее, из-за некорректного эксплуатирования. При таком дефекте следует провести замену полуколец осевого смещения и отремонтировать привод системы сцепления. Обращайте внимание на правильность эксплуатации в профилактических мерах. Полукольца осевого смещения, как правило, можно приобрести вместе с вкладышами, которые входят в состав комплекта коренных вкладышей. Исключением являются полукольца осевого смещения ДЗВ, продающиеся отдельно.

4. Поверхность шеек коленчатого вала покрывается царапинами

Это достаточно часто встречающийся дефект. Царапины на шейках нужно уметь различать от трещин, появляющихся вследствие усталости. При ближайшем рассмотрении царапины можно увидеть светлое дно, когда у трещины таковое не проглядывается. После полирования царапины пропадают, а трещины остаются на месте. Простые царапины образовываются только на шейке, тогда как трещины заходят и на гантель. Царапина обычно прямая, в то время как трещина ломаной формы. Появление незначительных царапин происходит после долговременной эксплуатации. Также образование царапин происходит при наличии в масле посторонних мелких предметов.

Такие повреждения появляются и при транспортировке. Если царапина неглубокая, достаточно будет пройтись полировальной машинкой для её устранения с поверхности коленчатого вала. Если же её глубина превышает 5 микрон, тогда нужно будет провести полировку всех шеек на следующий ремонтный размер. Обращайте внимание на все шейки коленвала и детально проверяйте их форму. Замените моторное масло вместе с фильтром. В профилактических мерах регулярно проверяйте систему смазки и проводите замену моторного масла исключительно на рекомендованное производителем.

Такие повреждения появляются и при транспортировке. Если царапина неглубокая, достаточно будет пройтись полировальной машинкой для её устранения с поверхности коленчатого вала. Если же её глубина превышает 5 микрон, тогда нужно будет провести полировку всех шеек на следующий ремонтный размер. Обращайте внимание на все шейки коленвала и детально проверяйте их форму. Замените моторное масло вместе с фильтром. В профилактических мерах регулярно проверяйте систему смазки и проводите замену моторного масла исключительно на рекомендованное производителем.

5. Прогиб коленчатого вала и его биение

Коленчатые валы прогибаются зачастую на большой технике по типу комбайнов в силу своей длины. Также в большой мере ось коленчатых валов прогибается на рядных двигателях с большим количеством цилиндров. Прогибание коленвалов случается также из-за того, что они были произведены из некачественных материалов. Провести проверку коленчатого вала на предмет его изгибания достаточно просто. Вал ложится на призмы, которые установлены на металлическую плиту. Коленвал вращают и при помощи индикатора проверяют прогиб оси коленчатого вала. Допустимый изгиб составляет 0,1 мм. При обнаружении большего изменения необходимо выровнять коленвал.

6. Отклонение шеек от размера

То, что шейки коленвала постепенно изнашиваются – это процесс в пределах нормы. Во время монтажа в двигатель коленчатого вала, к его размеру выдвигаются определённые требования. Соответственно, они разнятся для различных коленвалов. Допуск для нового коленчатого вала не должен превышать две сотки. При ремонте двигателя – не более пяти. Если отклонение шеек коленвала превышает пять соток, это означает, что они нуждаются в шлифовке на следующий ремонтный размер.

7. Трещины коленчатого вала

Трещина – это очень опасный дефект коленчатого вала, могущий привести к скорому усталостному излому, а это, в свою очередь, со временем выведет из строя сопрягаемые элементы. При обнаружении трещин различного размера и локализации, следует проводить незамедлительный ремонт коленчатого вала. Трещины определяются при тщательном визуальном осмотре коленчатого вала с одновременным простукиванием молоточком. Также можно применять магнитные дефектоскопы. Ни в коем случае не доверяйте людям, которые говорят, что могут отремонтировать треснувший коленвал – это полная чушь! Треснувший коленвал подлежит исключительно его замене. Далее мы и поговорим о процессе замены коленчатого вала.

Трещина – это очень опасный дефект коленчатого вала, могущий привести к скорому усталостному излому, а это, в свою очередь, со временем выведет из строя сопрягаемые элементы. При обнаружении трещин различного размера и локализации, следует проводить незамедлительный ремонт коленчатого вала. Трещины определяются при тщательном визуальном осмотре коленчатого вала с одновременным простукиванием молоточком. Также можно применять магнитные дефектоскопы. Ни в коем случае не доверяйте людям, которые говорят, что могут отремонтировать треснувший коленвал – это полная чушь! Треснувший коленвал подлежит исключительно его замене. Далее мы и поговорим о процессе замены коленчатого вала.

Процесс замены коленвала

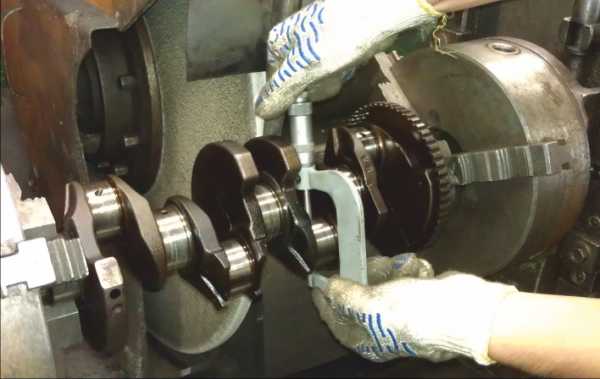

1. Прежде чем снять коленчатый вал с двигателя, необходимо замерить его осевой люфт и зафиксировать это показание. Это облегчит вам работу по выбору упорных осевых вкладышей по их толщине. Найдите метки на крышках коренных вкладышей и блоке цилиндров, которые определяют место и направление монтажа крышек коренных подшипников. Если таковые метки отсутствуют (это бывает достаточно редко, но всё же), нанесите их для однозначного определения расположения крышек. Будьте предельно осторожны, чтобы не перепутать метки расположения крышки на блоке с метками размерной группы установленных вкладышей, у которых может присутствовать цифровое обозначение. При необходимости обратитесь к мануалу вашего автомобиля.

2. Демонтируйте все детали, которые мешают снятию коленчатого вала: шкив привода вспомогательных агрегатов с гасителем крутильных колебаний, зубчатый шкив или звёздочку привода газораспределительного механизма, передний и задний сальники коленчатого вала и маховик. Порой необходимо демонтировать маслоприёмник насоса, отдельный задающий ротор датчика положение коленчатого вала и другие детали, которые указаны в мануале по ремонту.

3. В некоторых руководствах описывается очерёдность и методы, которыми следует откручивать болты крышек коренных подшипников коленвала, но в основном это не указывается. Но даже если вы не найдёте этой информации в руководстве, то это совсем не означает, что болты можно откручивать как попало. На самом деле такие руководства ориентированы по большей степени на квалифицированных механиков, которые знают, как это правильно сделать. Но у нас порой даже те, кто называет себя профессионалами, откручивают болты с одного края до другого сразу, проходя подряд. Если в мануале всё же имеется такая информация, тогда следует делать так, как там сказано.

Если же нет, тогда откручивайте болты по направлению спирали. Начинать необходимо с краёв, постепенно передвигаясь к центру. Ни в коем случае не откручивайте все болты разом, только за несколько проходов. За первый проход ослабьте болты только на четверть оборота, проходя строго по спирали. При втором так же, и только на третьем снимите все болты полностью.

Если же нет, тогда откручивайте болты по направлению спирали. Начинать необходимо с краёв, постепенно передвигаясь к центру. Ни в коем случае не откручивайте все болты разом, только за несколько проходов. За первый проход ослабьте болты только на четверть оборота, проходя строго по спирали. При втором так же, и только на третьем снимите все болты полностью.

Такой метод откручивания применяется и при снятии, а также установке разных крышек и деталей корпуса. При этом откручивание необходимо проводить одновременно с обоих краёв, постепенно двигаясь к центру. В вкручивании же следует проводить всё в обратном порядке.

4. Демонтируйте крышки коренных подшипников так, чтобы вкладыши не упали. Расположите их в строгой последовательности расположения в двигателе. Снимите коленвал. Проанализируйте состояние вкладышей на предмет износа. Это поможет определить некоторые неисправности двигателя.

5. В том случае, если у коленчатого вала корпус с коренными подшипниками общий, тогда болты необходимо откручивать в строго определённой последовательности, которая указана в мануале, и также не за один подход. Если в руководстве предусмотрено повторное использование болтов, тогда сделайте шаблон из плотного картона с прорезанными отверстиями по форме блока крышек коренных подшипников. Каждый снятый болт вкручивайте обратно в строго необходимое отверстие.

6. Очень внимательно проверьте состояние всех деталей коленчатого вала, крышек коренных подшипников, осевых и радиальных вкладышей, а также болтов крепления крышек коренных подшипников.

7. При снятии коленчатого вала крайне осторожно отнеситесь к полированным поверхностям шеек подшипников или контактных поверхностей переднего и заднего сальников, чтобы не повредить их.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Да Нет

auto.today

Ремонт коленчатого вала - шкиф, вкладыши

Коленчатый вал представляет собой одну из самых важных и дорогостоящих деталей силового агрегата внутреннего сгорания. Конструктивно он представляет собой деталь, состоящую из коренных и шатунных шеек, которые соединяются щеками. Выполнить ремонт коленвала своими руками практически невозможно. Исключением могут быть случаи, когда вы обладаете соответствующей квалификацией, и в вашем гараже имеется специальное профессиональное оборудование высокой точности. Основная часть операций предполагает использование специализированных станков. В данной статье мы рассмотрим список ремонтных работ коленчатого вала, опишем основные проблемы и методы их решения.

Виды ремонта коленвала

Перед тем как приступить к выполнению непосредственного ремонта, нужно уделить внимание диагностике и проверке всех сопутствующих узлов и агрегатов двигателя. Ремонт коленчатого вала включает следующие операции:

шлифовка,

рихтовка,

полировка,

ремонт шкива,

чистка каналов,

замена подшипников,

балансировка.

Шлифовка

Шлифовка коленвала может выполняться только квалифицированным специалистом на профессиональном высокоточном токарном оборудовании. При выполнении операции допускаются погрешности в пределах 0,015 мм от заданных параметров. Перекос осей шеек для максимально эффективной работы шатунных подшипников не должен превышать диапазон 0,03-0,05 мм. Допустимые погрешности при калибровке формы по устранению овальности и конусности шеек коленвала соответствуют величинам в пределах 0.005 мм. Чтобы сберечь вышеописанную точность, нужно выполнять обработку только на специальном оборудовании, которое доступно в авторемонтных мастерских.

Шлифовка поверхности под сальником позволяет значительно продлить его ресурс работы. Для данной операции также требуется специальное высокоточное оборудование. Допустимое биение поверхности как под задний, так и передний сальник не должно превышать значение в 0,01 мм. Уровень шероховатости не должен превышать значение Ra равное 0,16 мкм.

Рихтовка

Как правило, рихтовка коленвала производится при наличии значительных дефектов на поверхности детали. Если деформация поверхности превышает 0,07 мм, необходимо выполнить обработку на специальном прессовочном оборудовании. Чаще всего данные проблемы появляются вследствие неоднократного перегрева подшипников. При максимальных нагрузках их значение может превышать величину в 0,2 мм, а иногда оно может быть около 1.0 мм. В результате чрезмерного нагрева происходит деформация оси коленвала, вследствие чего также искажаются все поверхности. Рихтовка позволяет уменьшить дефекты до 0,05-0,08 мм. Последующая операция шлифовки сводит их к минимуму.

Ремонт шкива коленвала, как правило, предполагает тщательную очистку детали. При поломке или возникновении каких-либо дефектов, выполняется замена шкива.

Чистка каналов

Чистка масляных каналов и замена заглушек является обязательной процедурой. Эти сегменты демонтируются и подвергаются тщательной очистке. Наиболее эффективным способом считается продувка под большим давлением сжатым воздухом. Такая процедура позволяет достичь максимальной чистоты каналов подачи масла, тем самым повысить надёжность системы. В завершение устанавливаются новые заглушки.

Замена подшипника

Замена подшипника даёт возможность повысить надёжность работы КПП. Он представляет собой опорный элемент для первичного вала КПП. В изношенном состоянии эта деталь издаёт шумы при работе, что вызывает дополнительный дискомфорт.

Полировка

Обработка поверхности для упорных полуколец. Износ данной поверхности является неизбежным дефектом, который возникает в процессе длительной эксплуатации автомобиля. Такая деформация вызывает увеличенное осевое смещение вала, из-за чего значительно возрастает нагрузка на ШПГ (шатунно-поршневую группу). В процессе каждого выжима сцепления система получает разную нагрузку. В итоге происходит преждевременный износ ремня или цепи ГРМ. Это в конечном результате сказывается на ресурсе силового агрегата. После этой процедуры необходимо установить новые полукольца в соответствии с изменёнными размерами.

Полирование шеек является немаловажной операцией, которая позволяет достичь высокой чистоты поверхности. Тем самым обеспечивается максимальная работоспособность системы и отсутствие малейших сбоёв. Полировка также позволяет значительно снизить износ вкладышей. При этом ремонтные вкладыши коленвала заменяются при соответствующем износе.

В процессе эксплуатации коленвала происходит постепенное изнашивание масляной накатки. Исправить данный дефект можно только полным её восстановлением. Для достижения максимального результата процедуру рекомендуется выполнять на специальном станке.

Балансировка

Балансировка коленчатого вала проводится после исправления значительных деформаций или при обнаружении существенного биения посадочной поверхности под маховик по отношению к коренным шейкам. Есть ряд силовых агрегатов, в которых данная процедура является обязательной. Это могут быть моторы, для которых балансировка коленвала производится вместе с маховиком и корзиной.

Вышеописанная информация представляет собой ряд советов и рекомендаций, после прочтения которой, вы будете иметь общее представление об этапах и объёмах ремонта коленчатого вала.

vipwash.ru

Шкив коленчатого вала | Банк патентов

Изобретение относится к автомобилестроению, а именно к устройствам отбора мощности для привода вспомогательных агрегатов двигателя внутреннего сгорания.

Известен шкив коленчатого вала по заявке РФ на изобретение №2002120009, выполненный со сложным фасонным профилем сечения периферии, с возможностью установки его базовой поверхностью центрального отверстия на коленвал, пересекаемого вдоль оси шпоночным пазом, отличающийся тем, что на зубчатом венце наружного кольца выполнена выемка, служащая для частотной настройки вращения коленвала, относительно выемки выполнен выступ и балансировочное коническое углубление глубина и место которой определяется на дисбалансировочном стенде, зубчатый венец переходит в клинообразную кольцевую канавку, снабженную на периферии кольцевыми поясками, обеспечивающими установку комбинированных ремней или раздельных клиноременных и зубчатых ремней, изменяемых по типоразмерам соответственно мощности двигателя внутреннего сгорания, ступица состоит из разделенных ступеней, изменяющихся по сечению в соответствии с показателями расчетных суммарных нагружений, для повышения прочности и оптимальности сечения оребрения шкива, ребра выполнены сложно-профильными со ступенями, уменьшающими сечение ребер в радиальных плоскостях, рассматриваемых в поперечных сечениях ребер их геометрического строения, ограниченного криволинейными границами плавного ступенчатого перехода профиля ребер в радиальном направлении, поверхности и впадины между зубчиками выполнены равнопрочными, минимальное число впадин зубчатого венца равно 7, причем узел частотной настройки представлен двумя впадинами относительно зубчика, размещенного на зубчатом венце, при наличии аналогичных впадин, размешенных с отличным от упомянутых впадин шагом, при этом ось выступа совмещена с осью одной из рядом стоящих впадин, одновременно при отсутствии

зубчатого венца шкив содержит прямоугольную впадину на периферии, расположенную относительно оси шпоночного паза под углом в 59,5-60,5, а ось уступа при этом совпадает с осью периферийной канавки, обеспечивающей частотную настройку шкива коленчатого вала.

Недостатком этого шкива является его конструктивна сложность. Известен шкив ДВС по заявке РФ на изобретение №98121115, опубл. 20.09.2000 г., прототип, содержащий фасонный металлический корпус с зубчатым венцом и центральным отверстием, для установки и закрепления шкива ДВС к коленчатому валу со стороны его торца крепежными элементами, при этом шкив ДВС выполнен в виде сборочной единицы, включающей наружное и внутреннее кольца со сложным фасонным профилем рабочих, посадочных и сопрягаемых поверхностей и объединяющим их слоем резиновой смеси, связывающей упомянутые кольца адгезионной сцепляемостью взаимосопрягающихся поверхностей.

При этом верхнее кольцо, содержит зубчатый профиль, прерываемый выемкой, выполняемый на кольцевом венце, пересекаемом глухой, кольцевой, прямоугольной в сечении выемкой, снабженной, со стороны, ступенчатым переходом с радиусными закруглениями. При этом центральное отверстие, расположенное в детали, снабжено шпоночным пазом, способствующим передаче крутящего момента ременной передаче, относительно рифлений с прямоугольным и кольцеообразным профилем, краевые грани которого взаимодействуют с наклонными скосами. При натяжении ремня рифления и скосы обеспечивают гарантированный контакт с его фрикционной поверхностью, причем незначительные подъемы поверхностей удерживают ремень от осевого смещения в процессе статического и кинематического взаимодействия со шкивом к ДВС, а секторная впадина служит инструментом частотной настройки момента зажигания свечи, т.е. при заданной частоте шкива, когда канавка занимает статически определимое положение, при наложении "окна" частотомера, где выемка "останавливается" и стабильно координирует

правильность процесса зажигания свечи, причем канавка смещена относительно координатной оси шпоночного паза, разделяющей отверстие на симметричные доли, а больший фланец кольца корпуса, снабжен канавкой и радиусным переходом к цилиндроконической поверхностям, находящимся в адгезионной взаимосвязи со слоем резиновой смеси, взаимодействующей за счет адгезионного сцепления с поверхностями детали. При этом опорная оболочка обеспечивает поверхностями передачу крутящего момента от верхнего кольца с поверхностями, которые при нагружении в 1960 Нc, смещаются на максимальный дуговой размер в 1,35-1,65 мм, что вполне достаточно для снижения гармоники частотных колебаний до 2 Дцб., при частоте вращения шкива ДВС 360...400 Гц, при этом наружняя граница внутреннего контура выемки наружного кольца, U-образный профиль резиновой смеси, очерченный поверхностью и торец оболочкового корпуса, совмещены и образуют комбинированную опорную поверхность плоского торца и кольцевой выемки шкива, переходящие в диаметральную поверхность малой фаски, торцевую кольцевую выемку, большую фаску, относительно малого плоского торца, а с внутренней стороны, плоский торец, переходит в радиусный и диаметральный профили, очерченные оболочкой с галтельным закруглением, приводящим сопряжение в положение выступающей, цилиндрической, с закруглением оболочки, имеющей на дне контрольные отверстия и отверстие со шпоночным пазом, смещенное по оси симметрии шпоночного паза, относительно координатной оси, одновременно суммарная прочность сцепления резиновой смеси с металлом составляет под статической нагрузкой не более 3820 Нc при относительном изменении силового параметра в ±980 Нc, при этом число нагружении на усталость составляет не менее 5 млн. циклов, а допускаемый остаточный дисбаланс составляет не более 50 г• мм при собственной частоте колебаний шкива ДВС 360-400 Гц, причем внешний контур корпуса снабжен антикоррозионным покрытием 56.

Недостатки прототипа: низкая надежность конструкции из-за обрыва по слою резиновой смеси и нетехнологичность и высокая стоимость шкива.

Задача создания полезной модели - повышение надежности конструкции и упрощение технологии изготовления шкива.

Решение указанных задач достигнуто за счет того, что шкив коленчатого вала, выполненный со сложным профилем поперечного сечения, который включает основание с базовым отверстием, выполненным в центральной части и средством фиксации углового положения шкива относительно коленчатого вала, обод с профильной поверхностью для поликлинового ремня и с зубчатым венцом для счета датчиком, отличается тем, что основание, переходная часть и ребро выполнены заодно, переходная часть выполнена в виде конического и цилиндрического участков, сопряженных радиусными участками. Средство фиксации углового положения шкива относительно коленчатого вала выполнено в виде фиксирующего отверстия, ось которого выполнена параллейно оси базового отверстия или в виде паз под шпонку внутри базового отверстия. Паз под шпонку выполнено радиусом округления равным половине ширины паза под шпонку. Средство фиксации углового положения шкива относительно коленчатого вала может быть совмещено с базовым отверстием и выполнено в виде базового отверстия, имеющего треугольную, квадратную или многоугольную форму. Отношение ширины зубчатой поверхности для поликлинового ремня к толщине шкива находится в диапазоне 0,5...0,6. Число зубьев на зубчатом венце кратно 60. Два заба на зубчатом венце срезано. Окна выполнены круглой или овальной или прямоугольной или трапециевидной формы. Шкив выполнен из сплава, обладающего литейными свойствами. Шкив выполнен из чугуна.

Предложенное техническое решение обладает новизной и промышленной применимостью, т.е. всеми критериями полезной модели. Новизна подтверждена проведенными патентными исследованиями, а промышленная применимость тем, что для производства шкива необходимы недифицитные материалы и освоенные технологии.

Сущность полезной модели поясняется на фиг.1...7, где:

- на фиг.1 приведен основной вид шкива с фиксирующим отверстием,

- на фиг.2 вид А с фиксирующим отверстием,

- на фиг.3 приведен основной вид шкива с пазом под шпонку,

- на фиг.4 приведен вид А с пазом под шпонку,

- на фиг.5 приведен вид А с базовым отверстием треугольной формы,

- на фиг.6 приведен вид А с базовым отверстием квадратной формы,

- на фиг.7 приведен вид А с базовым отверстием многоугольной формы.

Шкив (фиг.1 и 2) состоит из выполненных заодно, например, методом литья, например из чугуна СЧ 21 или посредством сварки или штамповки или другим образом частей: основания 1, переходной части 2, соединяющей основание 1 с ребром жесткости 3. Переходная часть 2 выполнена из конического участка 4 и цилиндрического участка 5. Ребро 3 соединено с ободом 6 и выполненного на одном из торцов обода 6 зубчатого венца 7 с зубьями 8, предназначенными для взаимодействия с датчиком оборотов и углового положения. Основание 1 выполнено с базовым отверстием «Б» в центральной части, имеющим средство для угловой фиксации шкива на коленчатом вале.

Средство для угловой фиксации шкива на коленчатом вале может быть выполнено в нескольких вариантах:

1-й вариант в виде фиксирующего отверстия «В» (фиг.2),

2-й вариант в виде паза под шпонку «Г», выполненного в основании 1 (фиг.4),

3-й вариант в виде базового отверстия «Б» треугольной формы (фиг.5),

4-й вариант в виде базового отверстия «Б» квадратной формы (фиг.6),

5-й вариант в виде базового отверстия «Б» многоугольной формы (фиг.7).

(Коленчатый вал на фиг.1...7 не показан). В ребре жесткости 3 выполнены окна «Д», которые могут иметь или круглую, или овальную форму, или прямоугольную, или трапециевидную форму, или другую любую форму, это позволяет уменьшить вес шкива и расход материала не его изготовление.

Основание 1, переходная часть 2 (участки переходной части 4 и 5) и ребро жесткости 3 соединены между собой радиусными спряжениями R1 и R2 соответственно. На ободе 6 выполнена зубчатая поверхность для поликлинового ремня «Е». Ширина поверхности для поликлинового ремня «в» имеет важное значение, ее минимальное значение ограничено необходимостью передать определенную мощность на вспомогательные агрегаты, а максимальное значение - габаритами и весом шкива. Авторами выполнены исследования и определены граничные относительные размеры ширины поверхности для поликлинового ремня. Результаты этих исследований приведены в табл.1.

| Таблица 1 | |||

| Основные габаритные размеры шкива | |||

| № | Наименование параметра | 1 вариант | 2 вариант |

| 1 | Внешний диаметр, D0 , мм | 160 | 160 |

| 2 | Диаметр обода, имеющего поверхность под | 136,8 | 136,8 |

| поликлиновый ремень, D1, мм | |||

| 3 | Толщина шкива, «а», мм | 44,0 | 38,4 |

| 4 | Ширина поверхности для поликлинового ремня, «в», мм | 22,4 | 22,4 |

| 5 | Отношение ширины поверхности поликлинового | 0,5 | 0,6 |

| ремня «в» к толщине шкива а | |||

| 6 | Отношение ширины поверхности для поликлинового ремня к диаметру этой поверхности | 0,16 | 0,16 |

Из табл.1 видно, что оптимальное соотношение ширины поверхности поликлинового ремня к толщине шкива составляет:

в/а=0,5...0,6

Обоснование оптимального числа зубьев на зубчатом венце, выполненное на основании исследований, проведенных авторами при испытании нескольких вариантов шкива коленчатого вала приведено в табл.2

| Таблица 2 | |||||

| Оптимальное число зубьев для зубчатого венца. | |||||

| № | Наименование параметра | Обозначение | Оптимальные варианты | ||

| 1 | Число зубьев | Z | 60 | 120 | 180 |

| 2 | Делительный диаметр, мм | D 0 | 160 | 160 | 160 |

| 3 | Модуль | m | 2,6667 | 1,3333 | 0,8888 |

| 4 | Толщина зуба, мм | S | 3,56 | 1,778 | 1,187 |

| 5 | Высота зуба, мм | h | 1,9 | 0,95 | 0,63 |

| 6 | Угол поворота шкива на 1 зуб, град | ϕ | 6 | 3 | 2 |

Из табл.2 видно, что оптимальное число зубьев зубчатого венца 7 находится в диапазоне от 60 до 180, что обеспечивает точность измерения угла поворота коленчатого вала от 2 до 6 град. ДВА зуба срезано для настройки датчика.

Шкив устанавливают базовым отверстием «Б» на цилиндрический выступ в передней части коленчатого вала двигателя внутреннего сгорания, при этом фиксирующее отверстие «Г» должно совпасть с фиксирующим штифтом, а шпонка с шпоночным пазом «В». Шкив закрепляют болтом на торце коленчатого вала. Устанавливают датчик, таким образом, чтобы его положение находилось над зубьями 8 зубчатого венца 7. Надевают ремень на профильную поверхность поликлинового ремня «Е». С другой стороны поликлиновый ремень одевают на шкив вспомогательных агрегатов (На фиг.1 и 2 поликлиновый ремень, шкив вспомогательных агрегатов, шпонка, датчик и болт не показаны.)

При работе двигателя внутреннего сгорания крутящий момент передается с коленчатого вала на шкив и далее через поликлиновый ремень на вспомогательные агрегаты, а зубчатый венец 7 контактирует с датчиком оборотов и углового положение коленчатого вала.

Применение полезной модели позволило:

1. Повысить надежность шкива за счет повышения его прочности. Прочность шкива обеспечивается изготовлением всех его частей заодно, например литьем и за счет отказа от резинового слоя между ободом и основанием шкива, как это сделано в прототипе. Кроме того, сопряжение всех частей маховика радиусными поверхностями R1 и R2 снизило концентрацию напряжений.

2. Упростить конструкцию шкива. Это достигнуто выполнением шкива из одной детали методом литья за одну операцию без механической без механической обработки.

3. Снизить металлоемкость шкива за счет минимизации толщины всех его элементов и применения отверстий и окон для уменьшения затрат материала на изготовления шкива.

1. Шкив коленчатого вала, выполненный со сложным профилем поперечного сечения, который включает основание с базовым отверстием, выполненным в центральной части, и средством угловой ориентации шкива на коленчатом вале, переходную часть, ребро с окнами, обод с профильной поверхностью для поликлинового ремня и с зубчатым венцом для счета датчиком, отличающийся тем, что основание, переходная часть, ребро и обод выполнены заодно, переходная часть выполнена в виде конического и цилиндрического участков, сопряженных радиусными участками.

2. Шкив коленчатого вала по п.1, отличающийся тем, что средство угловой ориентации шкива на колнчатом вале выполнено в виде фиксирующего отверстия, ось которого выполнена параллельно оси базового отверстия.

3. Шкив коленчатого вала по п.1, отличающийся тем, что средство угловой ориентации шкива на колнчатом вале выполнено в виде шпоночного паза в базовом отверстии.

4. Шкив коленчатого вала по п.3, отличающийся тем, что паз под шпонку выполнен с радиусом скругления, равным половины ширины паза.

5. Шкив коленчатого вала по п.1, отличающийся тем, что отношение ширины профильной поверхности для поликлинового ремня к толщине шкива находится в диапазоне 0,5-0,6.

6. Шкив коленчатого вала по п.1, отличающийся тем, что число зубьев на зубчатом венце кратно 60.

7. Шкив коленчатого вала по п.6, отличающийся тем, что два рядом стоящих зуба на зубчатом венце срезаны.

8. Шкив коленчатого вала по п.1, отличающийся тем, что окна выполнены круглой формы.

9. Шкив коленчатого вала по п.1, отличающийся тем, что окна выполнены овальной формы.

10. Шкив коленчатого вала по п.1, отличающийся тем, что окна выполнены прямоугольной формы.

11. Шкив коленчатого вала по п.1, отличающийся тем, что окна выполнены трапециевидной формы.

12. Шкив коленчатого вала по п.1, отличающийся тем, что он выполнен из чугуна.

13. Шкив коленчатого вала по п.12, отличающийся тем, что выполнен из сплава, обладающего литейными свойствами.

14. Шкив коленчатого вала по п.1, отличающийся тем, что на его поверхности нанесено защитное покрытие.

15. Шкив коленчатого вала по п.14, отличающийся тем, что покрытие выполнено в виде слоя краски.

16. Шкив коленчатого вала по п.14, отличающийся тем, что покрытие выполнено в форме электолизного нанесения.

MM1K Досрочное прекращение действия патента из-за неуплаты в установленный срок пошлины за поддержание патента в силе

bankpatentov.ru