Система смазки ваз 2112

ВАЗ 2110 | Двигатель | Лада

2.0 Двигатель

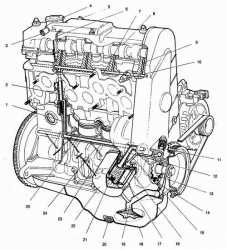

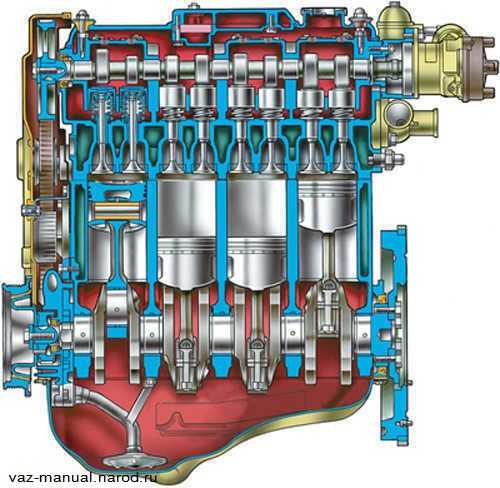

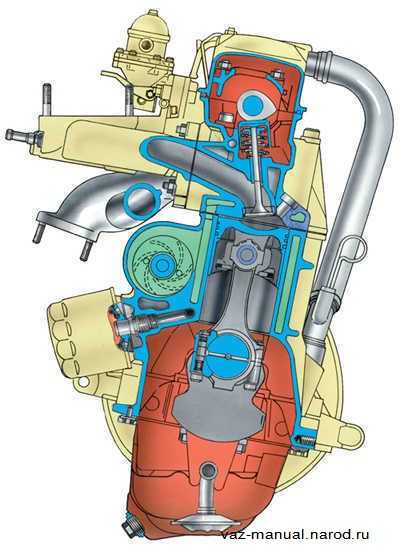

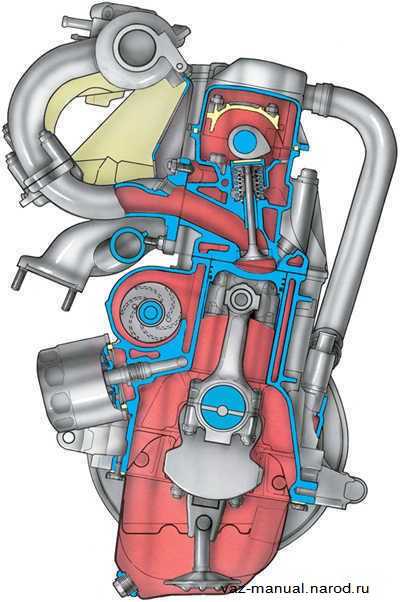

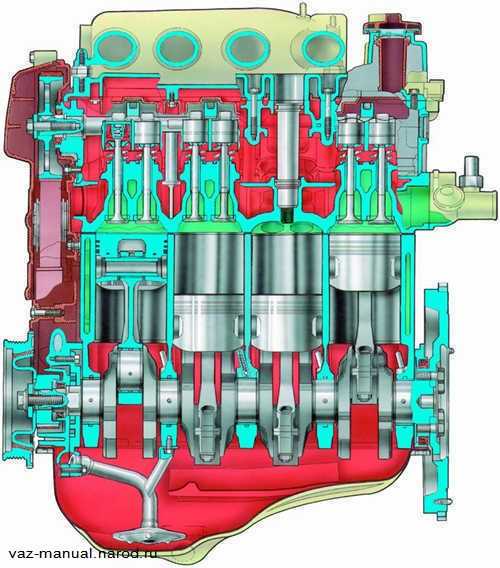

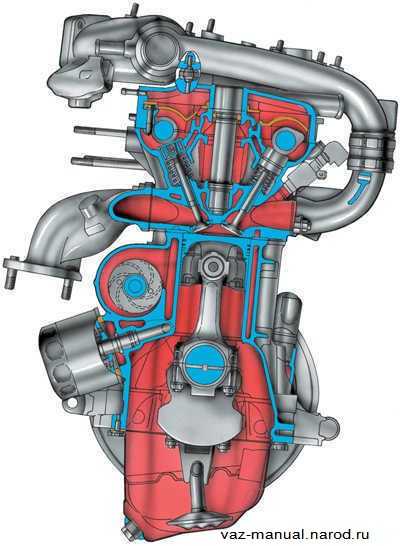

Продольный разрез двигателя мод. 2110 Поперечный разрез двигателя мод. 2110 Поперечный разрез двигателя мод. 2111 Продольный разрез двигателя мод. 2112 Поперечный разрез дви...

Продольный разрез двигателя мод. 2110 Поперечный разрез двигателя мод. 2110 Поперечный разрез двигателя мод. 2111 Продольный разрез двигателя мод. 2112 Поперечный разрез дви... 2.1 Возможные неисправности двигателя.

Причина неисправности Способ устранения Двигатель не запускается Нет топлива в карбюраторе: Проделайте следующее: – засорены топливопроводы или топливный фильтр – продуйте топливопроводы, промойте топливный бак, замените топливный фильтр – засорены фильтры карбюра...

2.2 Замена охлаждающей жидкости

Предупреждения Заменяйте охлаждающую жидкость только на холодном двигателе. Охлаждающая жидкость токсична, поэтому будьте осторожны при работе с ней. При пуске двигателя пробка расширительного бачка должна быть закрыта. Замена охлаждающей жидкости показана на двигателе мод. 2111. ПОРЯДОК ВЫПОЛНЕНИЯ ...2.3 Замена масла в двигателе и масляного фильтра

Рекомендации Масло сливайте после поездки, пока двигатель не остыл. Если двигатель холодный, пустите и прогрейте его до рабочей температуры (80 °С по указателю температуры охлаждающей жидкости). Заливайте масло той же марки, что было в двигателе. Если вы все же решили заменить марку масла, то промойте систему смазки двигателя промывочным маслом или маслом той ма...2.5 Замена ремня привода распределительного вала и натяжного ролика

Замените ремень привода распределительного вала, если при осмотре обнаружите: – следы масла на любой поверхности ремня; – следы износа зубчатой поверхности, трещины, подрезы, складки или отслоение ткани от резины; – трещины, складки, углубления или выпуклости на наружной поверхности ремня; – разлохмачивание или расслоение на торцовых поверхностях ремня. ...2.6 Регулировка натяжения ремня привода распределительного вала

Слишком сильное натяжение ремня приводит к повышенному износу подшипников водяного насоса и натяжного ролика. При слабом натяжении ремня возможно нарушение фаз газораспределения из-за перескакивания ремня по зубьям на шкиве распределительного вала. Кроме того, нарушение регулировки приводит к повышенному износу ремня. Предупреждение Проворачивайте колен...2.9 Головка блока цилиндров

Предупреждение Головка блока заменяется с корпусами подшипников в сборе, так как они обрабатываются совместно. ПОРЯДОК ВЫПОЛНЕНИЯ 1. Снимите головку блока цилиндров (см. подраздел 2.8.1). ...2.10 Притирка клапанов

Для притирки клапанов необходимо специальное приспособление. При его отсутствии можно воспользоваться приспособлением, изготовленным по данному чертежу: 1 – металлический стержень; 2 – резиновый шланг; 3 – винтовой хомут ПОРЯДОК ВЫПОЛНЕНИЯ ...2.11 Регулировка зазоров в приводе клапанов

Предупреждение Проворачивайте коленчатый вал только за болт крепления к нему шкива (запрещается проворачивать коленчатый вал за шкив распределительного вала). Рекомендация Проворачивать коленчатый вал за болт крепления к нему шкива неудобно, поэтому, чтобы установить кулачки распределительного вала в верхнее положение, включите любую передач...2.12 Снятие и установка двигателя

Рекомендации Завод-изготовитель рекомендует вынимать силовой агрегат (двигатель со сцеплением и коробкой передач) вниз. Для этого необходим подъемник, чтобы повыше поднять переднюю часть автомобиля. В гаражных условиях проще снимать двигатель вверх, предварительно сняв коробку передач. Снимайте двигатель с помощником. Процесс снятия и установки показа...automn.ru

Масляный насос ВАЗ 2110 VAZ (2111, 2112)

11. Осмотрите корпус насоса. На его рабочих поверхностях не должно быть заметных следов износа, задиров и глубоких царапин. В противном случае замените корпус.

vaz-rukovodstvo.ru

Ремонт 2110-2112 - Двигатель и его системы

На двигателе 2112 (1,5) головка блока цилиндров имеет съемные направляющие трубы свечей зажигания; выпускной коллектор без каталитического нейтрализатора; вместо четырех катушек зажигания установлен модуль зажигания; впускной модуль состоит из двух отдельных элементов — ресивера и трубопровода (Ванька двигло собирал!!).

На автомобиле установлен бензиновый, четырехтактный, четырехцилиндровый рядный двигатель с верхним расположением распределительных валов и жидкостным охлаждением.

Блок цилиндров — чугунный, с расточенными в нем цилиндрами. Внутренние полости блока для охлаждающей жидкости образованы при его литье, а каналы подачи масла выполнены сверлением. В нижней части блока цилиндров расположены пять опор коренных подшипников коленчатого вала. Крышки коренных подшипников не взаимозаменяемы и имеют маркировку порядкового номера подшипника, начиная от шкива коленчатого вала. В крышке второго коренного подшипника выполнены два резьбовых отверстия под болты крепления маслозаборника. В опоры и крышки установлены сталеалюминиевые вкладыши коренных подшипников. По обеим сторонам опоры третьего коренного подшипника выполнены гнезда для установки упорных полуколец, препятствующих осевому перемещению коленчатого вала. Переднее полукольцо — сталеалюминиевое, заднее — металлокерамическое желтого цвета с обеих сторон.

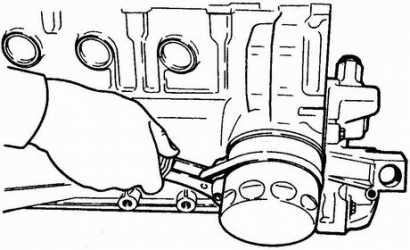

Поршни — из алюминиевого сплава с залитыми в них стальными вставками. В днище каждого поршня сделаны четыре выточки под тарелки клапанов. На каждом поршне установлено два компрессионных и одно маслосъемное кольцо. Для правильной ориентировки верхнее компрессионное и маслосъемное кольца имеют надпись "ВАЗ" или "ТОР" на верхней плоскости. Нижнее компрессионное кольцо скребкового типа с проточкой и острой кромкой на нижней плоскости. Внутрь маслосъемного кольца устанавливается пружинный расширитель.

Поршневые пальцы — плавающего типа, фиксируются в поршнях двумя пружинными стопорными кольцами.

Шатуны — стальные, кованые, со съемными крышками. В верхней головке шатуна запрессована сталебронзовая втулка. Крышки шатунов не взаимозаменяемы и устанавливаются на шатун только в одном положении. На шатунах и их крышках нанесена маркировка номера цилиндра.

Снизу к блоку цилиндров крепится поддон картера.

Система смазки двигателя — комбинированная, под давлением и разбрызгиванием. Масляный насос шестеренного типа с внутренним зацеплением и приводом от переднего конца коленчатого вала. Через маслозаборник насос забирает масло из поддона картера и под давлением нагнетает в каналы системы смазки двигателя. Для контроля уровня масла в поддоне с правой стороны блока цилиндров (при взгляде со стороны шкива коленчатого вала) установлен измерительный щуп. Масляный фильтр — полнопоточный, с бумажным фильтрующим элементом и обратным клапаном, препятствующим вытеканию масла из каналов системы смазки в поддон картера после остановки двигателя.

В опорах коренных подшипников установлены масляные форсунки. Масло из форсунок подается на внутренние поверхности поршней для их охлаждения. Часть масла попадает на верхние головки шатунов и через выполненные в них конические отверстия стекает на поршневые пальцы, смазывая их.

В теле коленчатого вала просверлены каналы. При работе двигателя масло из блока через отверстия во вкладышах коренных подшипников и коренных шейках попадает в каналы коленчатого вала и по ним поступает к шатунным шейкам, смазывая их. Технологические отверстия каналов закрыты стальными штампованными заглушками.

К фланцу коленчатого вала болтами крепится маховик. Балансировка коленчатого вала производится в сборе с маховиком. Для соединения коленчатого вала с маховиком в требуемом положении на маховике выполнена метка.

С левой стороны блока выполнена полость для установки насоса охлаждающей жидкости и прилив для установки масляного фильтра.

Сверху на блоке цилиндров через специальную прокладку установлена алюминиевая головка блока. В ней находятся два распределительных вала, 16 клапанов с направляющими втулками и седлами, и 16 гидротолкателей. Распределительные валы впускных и выпускных клапанов не взаимозаменяемы. Опоры распределительных валов выполнены в головке, а их крышки объединены в корпус подшипников, устанавливаемый на головку. Сверху корпус подшипников закрыт крышкой головки блока с маслоотражателем и маслозаливной горловиной.

Привод распределительных валов и насоса охлаждающей жидкости осуществляется зубчатым ремнем от коленчатого вала. Для направления движения ремня по шкивам установлен направляющий ролик, натяжение ремня осуществляется натяжным роликом. Генератор приводится в действие поликлиновым ремнем от шкива коленчатого вала.

Особенности устройства двигателя 2112 (1,5i)

(в сравнении с двигателем 2111)

Двигатель — 16-клапанный, рабочим объемом 1,5 литра, разработан на базе двигателя 2111. Диаметр цилиндра — 82 мм, ход поршня 71 мм, степень сжатия — 10,5; мощность — 90,7 л.с.

Блок цилиндров двигателя 2112 такой же, как у двигателя 2111, головка блока цилиндров — оригинальная с двумя распределительными валами. Она состоит из собственно головки блока, корпуса подшипников, четырех направляющих труб свечей зажигания и крышки.

Для контроля натяжения и состояния ремня в его передней крышке выполнено окно, закрытое съемной заглушкой.

Внимание!

Обрыв ремня привода ГРМ приводит к удару поршня по клапанам. Поэтому необходимо регулярно проверять состояние ремня и своевременно заменять его.

Впускной трубопровод и ресивер изготовлены из алюминиевого сплава и соединены между собой при помощи резиновых муфт. Модуль зажигания установлен на крышке головки блока цилиндров. Выпускной коллектор — чугунный, его соединение с головкой блока уплотнено двухслойной металлической прокладкой.

Особенности устройства двигателя 21124 (1,6i)

(в сравнении с двигателем 2112)

Двигатель — 16-клапанный, объемом 1,6 литра, разработан на базе двигателя 2112. Диаметр цилиндра 82 мм, ход поршня — 75,6 мм; степень сжатия — 10,3; мощность 89 л.с.

Двигатель 21124 имеет увеличенный по высоте на 2,3 мм блок цилиндров и оригинальный коленчатый вал. На днищах поршней выполнены более глубокие выточки, что несколько снижает степень сжатия, но исключает вероятность удара поршня по клапанам. Головка блока цилиндров подверглась модернизации: направляющие трубы свечей зажигания выполнены непосредственно в головке блока. Ресивер и впускной трубопровод неразъемные, выполнены из пластмассы единым блоком. Выпускной коллектор — стальной, совмещен с каталитическим нейтрализатором. Его соединение с головкой уплотняется двухслойной металлической прокладкой. Модуль зажигания заменен четырьмя катушками зажигания, установленными в свечных колодцах. Передняя крышка ремня ГРМ без контрольного окна и разделена на две части.

ПРОВЕРКА УРОВНЯ МАСЛА

Проверку проводим через 10-15 минут после остановки двигателя.

Последовательность выполнения

1. Подготавливаем автомобиль к выполнению работы.

2. На неработающем двигателе вынимаем измерительный щуп из направляющей трубки.

3. Протираем щуп ветошью, удаляя с него масло, после чего вставляем его обратно в трубку до упора.

4. Вынимаем щуп; уровень масла должен находиться на щупе в пределах рифленой зоны.

Если уровень ниже, доливаем масло.

ЗАМЕНА МАСЛА И МАСЛЯНОГО ФИЛЬТРА

Первая замена масла на новом или прошедшем капитальный ремонт двигателе — через 2000-3000 километров, далее каждые 15 000 км.

Объем системы смазки — 3,5 л.

Совет:

Масло лучше менять на горячем двигателе для его более полного удаления.

Внимание!

Масло горячее — не обожгите руки!

Для выполнения работы потребуются:

- смотровая яма или эстакада;

- съемник масляного фильтра;

- широкая емкость объемом не менее 4 л.

Последовательность выполнения

1. Подготавливаем автомобиль к выполнению работы.

2. Устанавливаем емкость под двигатель.

3. Отворачиваем пробку маслозаливной горловины.

4. Ключом на 17 мм отворачиваем пробку сливного отверстия поддона картера двигателя.

5. Сливаем масло из двигателя.

6. Дождавшись полного слива масла из поддона картера двигателя, заворачиваем пробку сливного отверстия.

7. Съемником ослабляем затяжку масляного фильтра. Рукой отворачиваем масляный фильтр.

8. Протираем привалочную плоскость масляного фильтра на блоке цилиндров чистой ветошью.

Совет:

Перед установкой нового фильтра заполняем его маслом на 2/3 объема.

9. Наносим чистое моторное масло на резиновое уплотнительное кольцо фильтра и заворачиваем фильтр на место.

10. Затягиваем фильтр только усилием рук.

11. Заливаем масло в двигатель через воронку, контролируя его уровень по щупу.

ПРОВЕРКА ДАВЛЕНИЯ МАСЛА В СИСТЕМЕ СМАЗКИ

Если при работе прогретого до рабочей температуры двигателя на холостом ходу загорается лампа аварийного давления масла, убеждаемся, что:

а) из двигателя не доносятся посторонние звуки (стуки, скрежет), свидетельствующие о проворачивании шатунных или коренных вкладышей, или неисправности масляного насоса;

б) в двигатель залито масло в соответствии с сезоном;

в) уровень масла в поддоне картера двигателя соответствует норме;

г) исправен датчик давления масла и его провод не замкнут на "массу". Целостность изоляции провода датчика проверяем визуально. Для проверки самого датчика заменяем его заведомо исправным и запускаем двигатель. Если контрольная лампа продолжает гореть — датчик исправен.

Проверка давления масла в двигателе при помощи прибора

1. Снимаем декоративную накладку двигателя.

2. Ослабив затяжку торцовым ключом на 21 мм, выворачиваем датчик аварийного давления масла.

3. Заворачиваем в посадочное место датчика наконечник манометра.

4. Пускаем двигатель и проверяем давление масла. У исправного, прогретого до рабочей температуры двигателя, давление масла на оборотах холостого хода должно быть не менее 60 кПа (0,6 бар).

Если давление ниже, двигатель нуждается в ремонте.

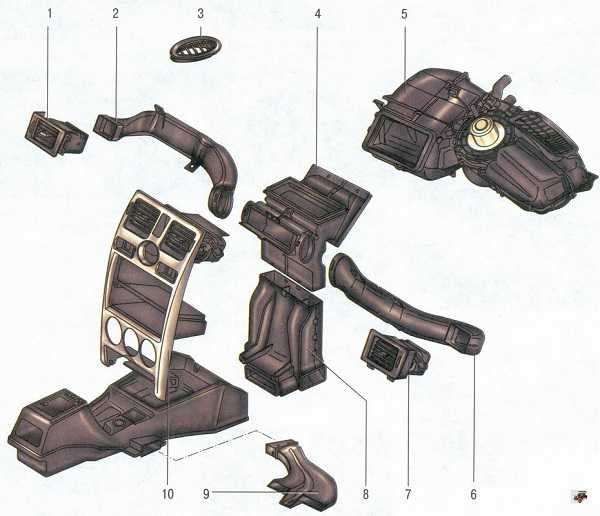

ДЕКОРАТИВНАЯ НАКЛАДКА ДВИГАТЕЛЯСНЯТИЕ И УСТАНОВКА

Снятие

1. Подготавливаем автомобиль к выполнению работы.

На двигателе 2112 (1,5i):

2. Торцовым ключом на 10 мм отворачиваем четыре гайки крепления пластмассовой накладки к крышке головки блока цилиндров.

3. Отворачиваем и снимаем крышку маслозаливной горловины.

4. Снимаем пластмассовую накладку.

Устанавливаем крышку маслозаливной горловины на место.

На двигателе 21124 (1,6i):

1. Пластмассовую накладку удерживают четыре резиновых муфты, надетые на шпильки крышки головки блока цилиндров.

2. Приподняв, снимаем пластмассовую накладку двигателя вместе с резиновыми муфтами.

Замечание:

Крышку заливной горловины снимать не требуется. Если одна или несколько муфт остались на шпильках, снимите их и вставьте в соответствующие отверстия накладки

Установка

Устанавливаем накладку двигателя в обратной последовательности.

ПРОВЕРКА КОМПРЕССИИ В ЦИЛИНДРАХ ДВИГАТЕЛЯ

Для выполнения работы потребуются:

- помощник;

- компрессометр.

Последовательность выполнения

1. Подготавливаем автомобиль к выполнению работы.

2. Прогреваем двигатель до рабочей температуры и выключаем зажигание.

3. Вынимаем предохранитель ЭБУ и цепей системы управления двигателем.

4. Выворачиваем свечи зажигания.

5. Устанавливаем компрессометр в свечное отверстие одного из цилиндров двигателя.

6. Полностью открываем дроссельную заслонку.

7. Помощник включает стартер на 5-10 секунд.

Запоминаем либо записываем показания прибора.

Аналогично замеряем компрессию в трех оставшихся цилиндрах. У исправного двигателя компрессия в цилиндрах должна быть не менее 1,0 МПа (10 бар), а разница в компрессии между цилиндрами — не более 0,1 МПа (1,0 бар).

ШКИВ КОЛЕНЧАТОГО ВАЛА — СНЯТИЕ И УСТАНОВКА

Для выполнения работы потребуются:

- помощник;

- смотровая яма или эстакада.

Снятие

1. Снимаем переднее правое колесо и устанавливаем автомобиль на надежную подставку.

2. Для удобства снимаем воздушный фильтр.

3. Снимаем правый грязезащитный щиток моторного отсека.

4. Снимаем ремень привода генератора.

Замечание:

Следующую операцию выполняем с помощником. Если мешает провод датчика температуры охлаждающей жидкости, то его следует отсоединить.

5. Вынув заглушку из отверстия картера сцепления, удерживаем маховик двигателя от проворачивания, вставив отвертку или монтажную лопатку между зубьями венца маховика.

6. Торцовым ключом на 17 мм отворачиваем болт крепления шкива коленчатого вала.

7. Снимаем шкив.

Установка

Устанавливаем шкив в обратной последовательности. При этом вырез шкива должен совместиться с выступом зубчатого шкива коленчатого вала.

При затяжке болта крепления шкива удерживаем маховик двигателя от проворачивания отверткой, вставив ее лезвие между зубьями венца маховика.

ПЕРЕДНЯЯ КРЫШКА РЕМНЯ ПРИВОДА ГРМ СНЯТИЕ И УСТАНОВКА

Замечание:

Работа показана на двигателе 21124 (1,6i). На двигателе 2112 (1,5i) передняя крышка не разделена на верхнюю и нижнюю части.

Снятие

1. Подготавливаем автомобиль к выполнению работы.

2. Для удобства снимаем адсорбер и отводим его в сторону, не отсоединяя от него шлангов, снимаем кронштейн его крепления.

3. Шестигранным ключом на 5 мм отворачиваем пять болтов крепления верхней части передней крышки ремня привода ГРМ.

4. Снимаем верхнюю часть крышки.

5. Тем же ключом отворачиваем два болта крепления нижней части передней крышки.

6. Снимаем нижнюю часть передней крышки.

Установка

Устанавливаем переднюю крышку в обратной последовательности.

РЕМЕНЬ ПРИВОДА ГРМ ПРОВЕРКА СОСТОЯНИЯ И РЕГУЛИРОВКА НАТЯЖЕНИЯ

Замечание:

Ремень привода газораспределительного механизма следует заменять через каждые 45 000 км пробега В процессе эксплуатации необходимо периодически проверять натяжение и техническое состояние зубчатого ремня. Для проверки натяжения необходим специальный индикатор. Но работу можно выполнить с достаточной точностью и без него. Ремень должен быть чистый — без следов грязи и масла на его поверхности. Ремень с надрывами, трещинами, расслоениями, срезанными или изношенными зубьями, потертостями до корда подлежит немедленной замене.

Предупреждение!

Регулировку ремня следует выполнять на холодном двигателе.

Для выполнения работы потребуются:

- ключ для натяжения ремня привода ГРМ;

- штангенциркуль;

- бытовой безмен. Зацепляем крючок безмена за

рукоятку удлинителя торцового ключа. Изоляционной лентой или скотчем закрепляем крючок безмена на удлинителе.

Проверка

1. Подготавливаем автомобиль к выполнению работы.

2. На двигателе 21124 (1,6i) снимаем верхнюю часть передней крышки ремня привода ГРМ.

На двигателе 2112 (1,5i) снимаем переднюю крышку.

Замечание:

Для проверки состояния и натяжения ремня на двигателе 2112 достаточно извлечь заглушку из передней крышки.

3. Снимаем правый грязезащитный щиток моторного отсека.

4. Вращая коленчатый вал (по часовой стрелке за болт шкива) торцовым ключом на 17 мм, осматриваем ремень.

Предупреждение!

Попадание на ремень масла и грязи сокращает срок его службы.

5. Натяжение ремня проверяем в средней части ветви между шкивами распределительных валов. Укладываем на шкивы отвертку с длинным лезвием. Через удлинитель, надавив на ремень с усилием 10 кгс, штангенциркулем замеряем его прогиб, который должен составлять 5,4 мм.

Замечание:

На двигателе 2112 прогиб ремня можно измерять от кромки передней крышки (если она не снята). Предварительно необходимо определить расстояние от кромки крышки до ремня и учитывать этот размер при измерениях.

Если прогиб ремня больше указанного — натягиваем ремень, если ремень перетянут — ослабляем его натяжение.

Регулировка

1. Ключом на 17 мм ослабляем затяжку гайки крепления натяжного ролика.

2. Специальным ключом, поворачивая ролик, регулируем натяжение ремня. Не отпуская ролик, затягиваем гайку его крепления.

Предупреждение!

Чрезмерное натяжение ремня сокращает срок его службы и может привести к выходу из строя подшипников насоса охлаждающей жидкости, натяжного и направляющего роликов.

3. Устанавливаем снятые детали в последовательности, обратной снятию.

РЕМЕНЬ ПРИВОДА ГРМ СНЯТИЕ И УСТАНОВКА

Схема привода распределительных валов: 1 — зубчатый шкив коленчатого вала двигателя; 2 — прилив на крышке масляного насоса; 3 — зубчатый шкив насоса охлаждающей жидкости; 4 натяжной ролик; 5 — зубчатый шкив распределительного вала выпускных клапанов; 6 — задняя крышка ремня ГРМ; 7 — зубчатый шкив распределительного вала впускных клапанов; 8 направляющий ролик; 9 — зубчатый ремень; A — метка ВМТ на зубчатом шкиве коленчатого вала; B — метка на крышке масляного насоса; C, F — метка на задней крышке ремня ГРМ; D метка на зубчатом шкиве распределительного вала выпускных клапанов; E метка на зубчатом шкиве распределительного вала впускных клапанов

Снятие

1. Подготавливаем автомобиль к выполнению работы.

2. Снимаем шкив коленчатого вала.

3. Снимаем переднюю крышку ремня привода ГРМ и помечаем направление вращения ремня.

4. Устанавливаем на место болт крепления шкива коленчатого вала.

5. Проворачивая коленчатый вал торцовым ключом на 17 мм за болт крепления шкива, устанавливаем поршень первого цилиндра в положение ВМТ такта сжатия. При этом метки шкивов коленчатого вала и распределительных валов совместятся с установочными метками на корпусе масляного насоса и задней крышки ремня привода ГРМ.

Замечание:

Для снятия ремня достаточно отвернуть гайку натяжного ролика на несколько оборотов и ослабить натяжение ремня. Однако снимать и надевать ремень на шкивы удобнее, когда натяжной и направляющий ролики свободно двигаются на шпильках.

6. Ключом на 17 мм отворачиваем гайки крепления натяжного и направляющего роликов.

7. Снимаем ремень.

Совет:

Проверьте состояние натяжного и направляющего роликов.

remont10-12.ucoz.ru

система смазки двигателя ваз 2110 | ваз 2111 | ваз 2112

Особенности устройства

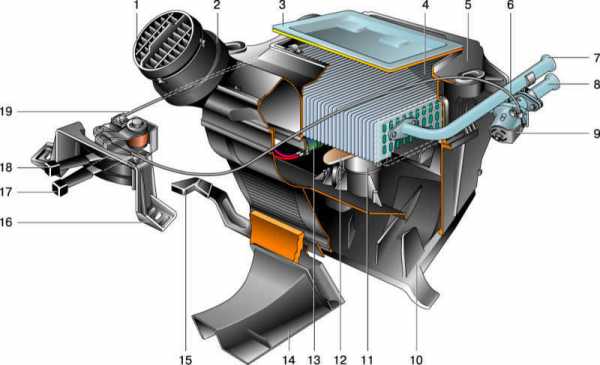

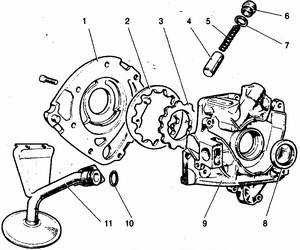

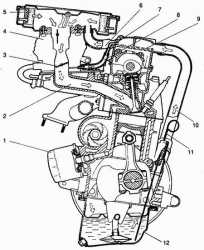

Устройство системы смазки показано на рис. 2-69.

Рис. 2-69. Система смазки двигателя ваз 2111: 1 - канал в блоке цилиндров подачи масла в масляную магистраль головки цилиндров; 2 - канал в головке цилиндров; 3 - патрубок отвода картерных газов в корпус воздушного фильтра; 4 - крышка маслоналивной горловины; 5 - патрубок вытяжного шланга; 6 - патрубок отвода картерных газов в задроссельное пространство карбюратора; 7 - масляная магистраль в головке цилиндров; 8 - распределительный вал; 9 - канал подачи масла к подшипнику распределительного вала; 10 - датчик указателя давления масла; 11 - редукционный клапан; 12 - канал подачи масла из фильтра в главную масляную магистраль; 13 - ведущая шестерня масляного насоса; 14 - ведомая шестерня масляного насоса; 15 - канал подачи масла от насоса к фильтру; 16 - противодренажный клапан; 17 - фильтрующий картонный элемент; 18 - масляный картер; 19 - маслоприемник; 20 - сливная пробка; 21 - перепускной клапан; 22 - масляный фильтр; 23 - канал подачи масла от коренного подшипника коленчатого вала к шатунному; 24 - канал подачи масла к коренному подшипнику коленчатого вала; 25 - главная масляная магистраль Система смазки комбинированная. Под давлением смазываются коренные и шатунные подшипники коленчатого вала, опоры распределительного вала; разбрызгиванием - стенки цилиндров, поршни с поршневыми кольцами, кулачки распределительного вала, толкатели и стержни клапанов. Масляный насос (рис. 2-70) шестеренчатый, с шестернями 2 и 3 внутреннего зацепления располагается на переднем торце блока цилиндров. Ведущая шестерня 2 масляного насоса установлена на двух лысках на переднем конце коленчатого вала. Для уменьшения механических потерь шестерни имеют трохоидальное зацепление. Маслоприемник 19 (см. рис. 2-69) крепится болтами к крышке второго коренного подшипника и к корпусу масляного насоса. Масляный фильтр 22 полнопоточный, неразборный, с перепускным 21 и противодренажным 16 клапанами. Замена масла Заменять масло необходимо на горячем двигателе. Чтобы полностью слить масло, необходимо выждать не менее 10 мин после открытия сливного отверстия. Заменяя масло, следует заменить и масляный фильтр, который отвертывается с помощью приспособления А.60312 (рис. 2-15). При установке фильтр завертывайте вручную.

Рис. 2-15. Снятие масляного фильтра приспособлением А.60312Масляный насос Разборка и сборка. Осторожно закрепите масляный насос в тисках, чтобы не повредить крышку 9 (см. рис. 2-70). Выверните винты крепления корпуса 1 насоса и крышки 9, выньте корпус, ведомую 2 и ведущую 3 шестерни. Отверните пробку 6 редукционного клапана 4 и выньте пружину 5 с клапаном. Выпрессуйте из крышки 9 насоса самоподжимной сальник 8 коленчатого вала. При сборке насоса смажьте наружный диаметр сальника моторным маслом и запрессуйте его в крышку 9 до упора. Осторожно закрепите крышку в тисках, установите шестерни фасками на вершинах зубьев внутрь корпуса 1 и заверните винты крепления корпуса и крышки. Вставьте редукционный клапан 4, пружину и заверните пробку клапана, установив под пробку алюминиевое уплотнительное кольцо 7 толщиной (1,5±0,2)мм.

ПРЕДУПРЕЖДЕНИЕ Перед сборкой насоса обязательно смажьте моторным маслом ведущую и ведомую шестерни, корпус в зоне шестерен, уплотнительное резиновое кольцо 10 трубки маслоприемника 11 и редукционный клапан.

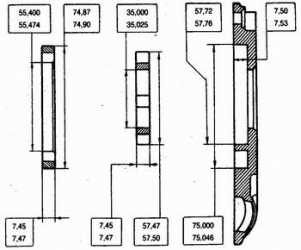

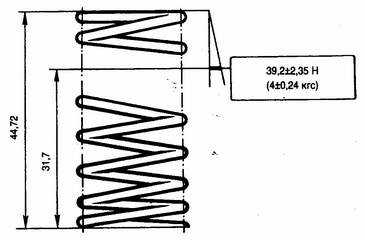

После сборки насоса при проворачивании шестерен рукой они должны вращаться плавно, без заеданий и рывков. Проверка технического состояния деталей. После разборки все детали промойте моющими средствами, продуйте сжатым воздухом и проверьте их состояние. Алюминиевая крышка при проверке ее в зоне прилегания шестерен не должна иметь уступов, поверхность крышки должна быть плоской. При заметных износах зажмите крышку в точках 2 (рис. 2-71) и профрезеруйте поверхности X и Y до размера (13,5±0,3) мм. Максимальный съем металла не должен превышать 0,2 мм. Сальник 1 коленчатого вала замените новым и запрессуйте до упора. При запрессовке сальника усилие должно прикладываться как можно ближе к наружному диаметру сальника. Рабочие поверхности корпуса насоса не должны иметь царапин. Предельный размер гнезда под ведомую шестерню не должен превышать 75,10 мм (рис. 2-72). Минимальная ширина сегмента должна быть не менее 3,40 мм. Основные размеры новых деталей насоса показаны на рис. 2-73. Замерьте индикатором максимальные осевые зазоры (рис. 2-74), которые не должны превышать для ведущей шестерни 0,12 мм, для ведомой - 0,15 мм. Если зазоры превышают предельные значения, замените шестерни. Предельные износы шестерен даны на рис. 2-75. Если их размеры превышают предельные значения, также замените шестерни. Проверьте упругость пружины редукционного клапана и сравните полученные данные с приведенными на рис. 2-76. Редукционный клапан 1 (рис. 2-77) и отверстие под клапан не должно иметь продольных рисок. Предельные размеры клапана и отверстия при износе показаны на рис. 2-77.

Рис. 2-70. Детали масляного насоса: 1 - корпус насоса; 2 - ведомая шестерня; 3 - ведущая шестерня; 4 - редукционный клапан; 5 - пружина редукционного клапана; 6 - пробка; 7 - уплотнительное кольцо; 8 - передний сальник коленчатого вала; 9 - крышка насоса; 10 - резиновое уплотнительное кольцо; 11 - маслоприемник

Рис. 2-71. Точки крепления крышки масляного насоса при фрезеровании плоскостей: 1 - сальник коленчатого вале; 2 - точки крепления крышки; 3 -пробка редукционного клапана. X, Y - обрабатываемые плоскости

Рис. 2-72. Предельные износы корпуса масляного насоса

Рис. 2-73. Основные размеры новых деталей масляного насоса

Рис. 2-74. Замер осевых зазоров шестерен масляного насоса: 1 - ведущая шестерня; 2 - ведомая шестерня; S - осевой зазор

Рис. 2-75. Предельные износы шестерен масляного насоса: а - ведущая шестерня; б - ведомая шестерня

Рис. 2-76. Основные данные для проверки пружины редукционного клапана масляного насоса

Рис. 2-77. Предельные износы редукционного клапана масляного насоса и отверстия под клапан: 1 - редукционный клапан; 2 - крышка масляного насоса Промывка деталей вентиляции картера Для промывки снимите шланги 6 (рис. 2-78) 8 и 10, отверните гайки крепления и снимите крышку головки блока цилиндров. Отверните два болта крепления корпуса маслоотделителя, снимите корпус и сетку 9. Промойте снятые детали бензином или ацетоном и поставьте их на место в обратной последовательности. У карбюратора очистите и промойте бензином штуцер шланга 8 отвода картерных газов.

Рис. 2-78. Схема вентиляции картера двигателя: 1 - масляный фильтр; 2 - впускная труба; 3 - дроссельная заслонка первой камеры карбюратора; 4 - карбюратор; 5 - воздушный фильтр; 6 - верхний вытяжной шланг; 7 - патрубок отвода картер-ных газов в задроссельное пространство карбюратора; 8 - шланг отвода картерных газов в задроссельное пространство карбюратора; 9 - сетка маслоотделителя; 10 - вытяжной шланг; 11 - указатель уровня масла; 12 - масляный картер

remont-dvigatelja.ru

Двигатель ВАЗ 2110 VAZ (2111, 2112)

Технические характеристики двигателей

| Модель | 21083–80 | 2110 | 2111 | 2112 |

| Тип | Четырехтактный бензиновый | |||

| Число и расположение цилиндров | Четыре, рядное | |||

| Диаметр цилиндра и ход поршня, мм | 82х71 | |||

| Рабочий объем, л | 1,5 | |||

| Степень сжатия | 9,9 | 9,9 | 9,9 | 10,5 |

| Номинальная мощность при частоте вращения коленчатого вала 5600 [4800]** мин–1 по ГОСТ 14846–81 (нетто), кВт (л.с.) | 50,8 (69,0) | 53,0 (72,0) | 56,0 (76,0) | 68,8 (93,5) |

| Максимальный крутящий момент по ГОСТ 14846–81 (нетто), Н·м (кгс·м) | 94,8 (9,66) | 103,9 (10,4) | 115,7 (11,6) | 128,3 (12,8) |

| Частота вращения коленчатого вала при максимальном крутящем моменте, мин–1 | 3400 | 3400–3600 | 2800–3000 | 3700–3900 |

| Порядок работы цилиндров | 1–3–4–2 | |||

Продольный разрез двигателя мод. 2110

|

|

|

|

|

Блок цилиндров отлит из специального высокопрочного чугуна, что придает конструкции двигателя жесткость и прочность.

Протоки для охлаждающей жидкости, образующие рубашку охлаждения, сделаны по всей высоте блока, это улучшает охлаждение поршней и уменьшает деформации блока от неравномерного перегрева. Рубашка охлаждения открыта в верхней части в сторону головки блока. В нижней части блока цилиндров расположено пять опор коренных подшипников коленчатого вала, крышки которых крепятся болтами. В опорах установлены тонкостенные сталеалюминиевые вкладыши, выполняющие роль подшипников коленчатого вала. В средней опоре имеются проточки, в которые вставлены упорные полукольца, удерживающие коленчатый вал от осевых перемещений. Коленчатый вал отлит из специального высокопрочного чугуна. Коренные и шатунные шейки вала прошлифованы. Для смазки шатунных вкладышей в коленчатом валу просверлены масляные клапаны, закрытые заглушками. Для уменьшения вибраций служат восемь противовесов, расположенных на коленчатом валу.

На переднем конце коленчатого вала установлен масляный насос, зубчатый шкив ремня привода распределительного вала и шкив привода генератора или демпфера. На заднем конце коленчатого вала установлен маховик, отлитый из чугуна. На маховик напрессован стальной зубчатый обод.

Шатуны стальные кованые с крышками на нижних головках. В нижней головке шатуна установлены тонкостенные вкладыши, в верхнюю – запрессована сталебронзовая втулка.

Поршни отлиты из алюминиевого сплава. На каждом из них установлены три кольца: два верхних – компрессионные и нижнее – маслосъемное. На днищах поршней двигателей мод. 2110 и 2111 выполнены углубление под камеру сгорания и два углубления под клапаны, у двигателя мод. 2112 днище поршней плоское с четырьмя углублениями под клапаны. На двигателе мод. 2112 поршни охлаждаются маслом, для этого в опорах коренных подшипников установлены специальные форсунки. Форсунки представляют собой трубки, в которых находятся подпружиненные шарики. Во время работы двигателя шарики открывают отверстия в трубках и струя масла попадает на поршень снизу.

Масляный картер стальной, штампованный, прикреплен к блоку цилиндров снизу болтами.

Сверху на блок цилиндров установлена головка блока, отлитая из алюминиевого сплава. В нижней части головки отлиты каналы, по которым циркулирует жидкость, охлаждающая камеры сгорания. В верхней части головки установлен распределительный вал (у двигателей мод. 2112 – два распределительных вала: один для впускных клапанов, второй – для выпускных). У двигателей мод. 2110 и 2111 распределительный вал вращается в опорах, в верхней части головки блока и двух корпусах подшипников, закрепленных гайками на шпильках, ввернутых в головку блока. У двигателя мод. 2112 распределительные валы установлены в опорах, выполненных в верхней части головки блока, и одном общем корпусе подшипников, закрепленном болтами на головке блока. Распределительные валы отлиты из чугуна. Для уменьшения износа рабочие поверхности кулачков, поверхности под сальник и эксцентрика привода топливного насоса термообрабатываются – отбеливаются. Кулачки распределительных валов через толкатели приводят в действие клапаны. У двигателей 2110 и 2111 в верхней части толкателей установлены стальные регулировочные шайбы, подбором этих шайб регулируют зазоры в приводе клапанов. У двигателя мод. 2112 установлены гидротолкатели клапанов, которые автоматически компенсируют зазоры в приводе клапанов. Поэтому у этих двигателей в процессе эксплуатации не нужно регулировать зазоры.

Двигатели мод. 2110 и 2111 имеют по два клапана на цилиндр: один впускной и один выпускной, у двигателя мод. 2112 четыре клапана – два впускных и два выпускных.

Направляющие втулки и седла клапанов запрессованы в головку блока. Направляющие втулки, кроме того, имеют стопорные кольца, удерживающие их от выпадания. На направляющих втулках установлены маслосъемные колпачки, уменьшающие попадание масла в цилиндры.

У двигателей мод. 2110 и 2111 на каждом клапане установлены две пружины, у двигателя мод. 2112 – одна. Распределительные валы приводятся в действие резиновым зубчатым ремнем от коленчатого вала.

Система смазки комбинированная: разбрызгиванием и под давлением. Под давлением смазываются коренные и шатунные подшипники и опоры распределительных валов. Система состоит из масляного картера, шестеренчатого масляного насоса с маслоприемником, полнопоточного масляного фильтра, датчика давления масла и масляных клапанов.

Система охлаждения двигателя состоит из рубашки охлаждения, радиатора с электровентилятором, центробежного водяного насоса, термостата и шлангов.

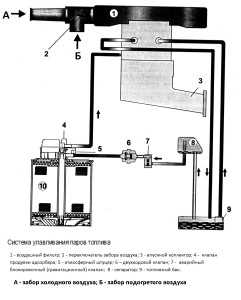

Система питания состоит из воздушного фильтра, топливного бака, топливного насоса, топливопроводов и карбюратора у двигателя мод. 2110 или топливной рампы с форсунками и регулятором давления топлива у двигателей мод. 2111 и 2112. Кроме того, в систему питания двигателей мод. 2111 и 2112 входят датчики, топливный фильтр и дроссельный патрубок. Топливный насос двигателя 2110 установлен на головке блока и приводится в действие от эксцентрика на распределительном валу через толкатель. У двигателей мод. 2111 и 2112 топливный насос электрический, погружного типа, установлен в топливном баке и объединен с датчиком указателя уровня топлива.

Система зажигания двигателя мод. 2110 бесконтактная с распределителем зажигания, установленным на головке блока и приводимым в действие и приводимым в действие от распределительного вала.

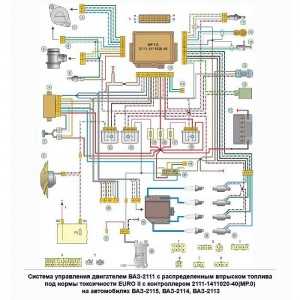

Система зажигания двигателей мод. 2111 и 2112 микропроцессорная, управляется контроллером (блоком управления). Контроллер также управляет системой впрыска топлива.

vaz-rukovodstvo.ru