Таблица размеры поршневых пальцев

Технология восстановления поршневых пальцев

На рисунке 85 изображена схема технологического процесса восстановления поршневых пальцев тракторных двигателей. В зависимости от сочетаний дефектов технологический процесс расчленен на два взаимосвязанных маршрута. Маршрут I предусматривает выполнение всех операций при восстановлении пальцев. Маршрут II предусматривает шлифование и полирование пальцев до низшей размерной группы.

Мойка. В моечную машину ОМ-6083 загружают четыре корзины, в каждую из которых укладывают по 100 (пальцев. Рекомендуется для мойки пальцев применять 15… 20%-ный раствор «Лабомида-101», нагретый до 75… 85 °С. Моют пальцы в течение 30 минут.

Способы восстановления. Восстановление наружного диаметра изношенных поршневых пальцев осуществляют различными способами, наиболее распространенные из которых: хромирование, же-лезнение; раздача пуансоном; раскатка в горячем состоянии; гидротермическая раздача.

Недостаток способа восстановления деталей гальванопокрытиями— высокая трудоемкость, вызванная необходимостью выполнения большого объема предварительной .подготовки восстанавливаемых поверхностей и последующей механической обработки. Наличие повышенной вредности гальванических процессов требует создания изолированных помещений и очистных сооружений.

Рис. 85. Схема технологического процесса восстановления пальцев поршневых раздачей.

Рис. 85. Схема технологического процесса восстановления пальцев поршневых раздачей. При раздаче пуансоном на наружной поверхности палъцев возникают трещины, которые приводят к выбраковке пальцев.

Один из основных недостатков способа раскатки — высокая неравномерность припуска на обработку. При этом способе затруднительно обеспечить структуру цементированного слоя в соответствии с требованиями ГОСТ.

Способ гидротермической раздачи позволяет избежать отмеченных ранее недостатков. Это наиболее приемлемый способ для восстановления поршневых пальцев. Сущность этого способа заключается в том, что палец нагревают выше точки Ас3 и производят охлаждение пальца потоком жидкости. При таком охлаждении создается разность скоростей охлаждения внутренних и наружных слоев и обеспечивается увеличение наружного диаметра пальца за счет фиксации объемного расширения металла, полученного при нагреве. Во время раздачи одновременно производят термическую обработку пальцев — закалку и низкий отпуск.

Гидротермическую раздачу производят в такой последовательности. Поршневой палец устанавливают в индуктор и нагревают токами высокой частоты на закалочной установке ЛПЗ-107 или машинном генераторе до температуры 780… 830°С в течение 20… 25 с. После достижения требуемой температуры палец зажимают в установке для раздачи и пропускают через внутреннюю полость пальца охлаждающую жидкость под давлением 0,4 …0,5 МПа в течение 14… 16 с, а затем палец охлаждают целиком. В качестве охлаждающей жидкости может быть использована -обычная водопроводная вода. Необходимо отметить, что понижение давления воды приводит к резкому снижению скорости охлаждения внутреннего слоя и наружный диаметр пальца увеличивается незначительно.

Соблюдая изложенные требования, при гидротермической раздаче наружный диаметр пальца увеличивается до 0,2 мм. В тех случаях, когда увеличение наружного диаметра не доходит до 0,15 мм, производят повторную раздачу. Контроль температуры нагрева пальцев на закалочной установке производится не менее одного раза в смену с помощью потенциометра КСПЧ и термопары хромель — алюмель.

Черновое шлифование. После раздачи пальцы подвергают черновому шлифованию последовательно на трех бесцентрово-шлифовальных станках ЗШ-184 до размеров согласно таблице 37.

Таблица 37. Размеры пальцев после чернового шлифования

| СМД-60, 62, 64 | СМД-14 | Д-50, Д-240, Д-65М, Д-65Н, Д-40, Д-48 | |

| 1-е черновое шлифование | 45* 12_003 | 42,12_003 | 38,12_003 |

| 12-е черновое шлифование | 45,07_0>02 | 42,07_ОО2 | 38,07_0>02 |

| 3-е черновое шлифование | 45,035_0>017 | 42,035_ОО17 | 38,035_о> 017 |

Режим шлифования: частота вращения круга—1300 об/мин, окружная скорость круга — 24,2 м/мин, подача—1,7 мм/об; число проходов—1; глубина резания (t): при первом черновом шлифовании— 0,035 мм, при втором — 0,025 мм, при третьем — 0,0175 мм. При черновом шлифовании используют шлифовальные круги ПП500Х150 X 3051А5-К63-40С1-СМ1; ПП500Х200Х305Х 1А5-К63-40С1-СМ1; круги ведущие ПП350Х150Х2031А5-В12-16СТ-Т; ПП350Х 200Х 203 X1А5-В12-16СТ-Т.

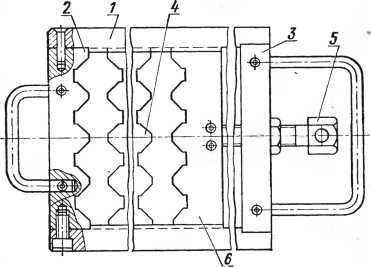

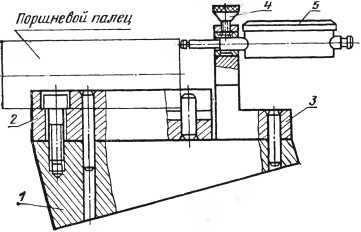

Шлифование торца. При гидротермической раздаче увеличивается как диаметр пальца, так и его длина. Поэтому необходимо шлифовать торцы пальца до нормального размера по длине. Шлифуют торцы на плоскошлифовальном станке ЗБ-722 в специальном приспособлении (рис. 86).

Приспособление состоит из двух стенок 1 с направляющими, соединенными между собой стойками 2 и 3. По направляющим перемещаются пять призм 4. Призмы образуют ячейки для установки пальцев и базирования их по наружной цилиндрической поверхности. При вращении нажимного болта 5 прижим 6 перемещается, зажимая установленные в ячейках пальцы. Приспособление обеспечивает требуемую перпендикулярность торца пальца относительно наружной цилиндрической поверхности.

Рис. 86. Приспособление для шлифования торцов пальцев: 1 — стенка; 2 и 3 — стойки; 4 — призма; 5 — болт; ? — прижим.

Рис. 86. Приспособление для шлифования торцов пальцев: 1 — стенка; 2 и 3 — стойки; 4 — призма; 5 — болт; ? — прижим. Сначала шлифуют верхние торцы, затем переворачивают пальцы на 180° и шлифуют нижние торцы, выдерживая размеры в соответствии с таблицей 36. Габариты приспособления — 80 X Х230Х660 мм, масса — 3,3 кг.

Режим шлифования: частота вращения круга — 1460 об/мин, глубина резания— 0,06 мм, число проходов — 2. При шлифовании торца используют шлифовальный круг ПП450Х63Х2Х31А5-В50С1-СМ1. Контролируют длину пальцев скобами, биение торцов проверяют на приспособлении для контроля биения торцов пальцев (рис. 87).

Рис. 87. Приспособление для контроля биения торцов пальцев: 1 — основание; 2 — призма; 3 — стойка; 4 — винт; Ь — индикатор.

Рис. 87. Приспособление для контроля биения торцов пальцев: 1 — основание; 2 — призма; 3 — стойка; 4 — винт; Ь — индикатор. Это приспособление состоит из основания 1, призмы 2, стойки 3, к которой винтом 4 крепится индикатор 5. Измерение производят, устанавливая палец на наклонной призме так, чтобы его торец упирался в измерительный наконечник индикатора. При измерении палец вращают вручную с поджимом в сторону наконечника индикатора. Габариты — 215x85x105 мм, масса — 5,5 кг.

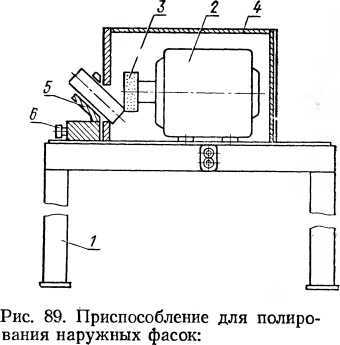

Обработка фасок. Наружную фаску 0,5X45° снимают с двух сторон пальца на обдирочно-шлифовальном станке ТШН-400 с приспособлением для шлифования. При обработке наружной фаски используют шлифовальный круг ПП400Х32Х2031А5-Ю40МЗ-М1. Частота вращения круга—1440 об/мин, подача ручная.

Внутреннюю фаску 0,5X45° снимают с двух сторон пальца зенкером на специальном приспособлении (рис. 88). Приспособление состоит из: сварного стола 1; электродвигателя 2 с закрепленным на его/ валу твердосплавным зенкером 3 защитного кожуха 4 призмы 5, служащей для правильного центрирования пальца при обработке. Поршневой палец устанавливают в прижим 6 и с помощью рукоятки 7 прижимают к вращающемуся зенкеру. Частота вращения зенкера 1440 об/мин. Габариты приспособления — 550X850 мм, масса — 400 кг.

Рис. 8. Наплавка в среде углекислого газа:

Рис. 8. Наплавка в среде углекислого газа: Полируют наружную фаску алмазным кругом на специальном приспособлении (рис. 89). Оно состоит из: сварного стола 1 электродвигателя 2 алмазного шлифовального круга 3 защитного кожуха 4 центрирующей втулки 5. Габариты приспособления — 610X1220 мм, масса — 64 кг.

Фаску полируют, вращая палец во втулке и одновременно прижимая к шлифовальному кругу.

Износ круга можно компенсировать, подавая втулку 5 винтовым устройством 6 по направлению к шлифовальному кругу. Частота вращения круга— 1440 об/мин. После обработка фасок производят стопроцентный контроль твердости наружной рабочей поверхности пальцев. Твердость пальца проверяют на приборе ТК-2М в трех поясах и двух плоскостях. Пальцы с твердостью ниже HRC 56 направляют на повторную раздачу и последующую обработку.

Чистовое шлифование. Доводка. Чистовому шлифованию пальцы подвергаются последовательно на двух бесцентрово-шлифовальных станках ЗА-184 до размеров согласно таблице 38.

Рис. 88. Приспособление для снятия внутренних фасок пальцев: 1 — стол; 2 — электродвигатель; 3 — зенкер; 4 — защитный кожух; 5 — призма; 6 — прижим; 7 — рукоятка.

Рис. 88. Приспособление для снятия внутренних фасок пальцев: 1 — стол; 2 — электродвигатель; 3 — зенкер; 4 — защитный кожух; 5 — призма; 6 — прижим; 7 — рукоятка. Размеры пальцев контролируют микрокатором 0,5-ИГП со стойкой С-1-28-100X40 и призмой. Режим шлифования: частота вращения круга—1337 об/мин; подача— 1,035 мм/об; число проходов— 1; глубина резания (/): при первом чистовом шлифовании— 0,0075 мм, при втором — 0,0055 мм.

При чистовом шлифовании применяют шлифовальные круги ПП500Х150X3051A5-K40-25C1-M3, ведущие круги ПВД300Х X 150Х 127-1А5-В6-12СТ-Т. Овальность, огранка, конусо-бочко-сед-лообразность и изогнутость наружной цилиндрической поверхности для пальцев СМД-14 после чистового шлифования не должна превышать 0,003 мм, для других пальцев, указанных в таблице 36,— €,004 мм. Доводку наружной поверхности пальцев производят на бесцентровом доводочном станке ЗШ-184Д по размерным группам (белой — 50% и желтой — 50%) до размеров согласно таблице 39.

Таблица 39. Размеры пальцев после доводки

| СМД-60 | СМД-14 | Д-50, Д-240 | Д-65 | |

| Белая | лс—0,005 0,010 | 42+0,01 * — 0,004 | 38-0,004 | оо—0,004 0,008 |

| Желтая | ис—0,010 0,015 | до—0,004 —0,009 | оо—0,004 °°—0,008 | о о—0,008 0,012 |

Режим доводки пальцев: частота вращения круга—1920 об/мин; подача — 0,2 мм/об; число проходов—1. При доводке пальцев применяют шлифовальные круги ПП500Х 150×305 1А5-К6-8С1-СМ, ведущие круги ПВД300Х 150 X 1227 1А5-ВЗ-6СТ-Т. Охлаждающая жидкость при черновом и чистовом шлифованиях и доводке — 1,5% -ный раствор кальцинированной соды.

Как было отмечено ранее, до 20% ремфонда поршневых пальцев имеют наружный диаметр в пределах допуска нового. Такие пальцы перешлифовывают без раздачи в низшую размерную группу до диаметра согласно таблице 36. При этом пальцы подвергают только чистовому шлифованию и доводке на оборудовании и режимах, рассмотренных ранее.

Контроль восстановленных пальцев и сортировка по группам. Поршневые пальцы сортируют на размерные группы по наибольшему диаметру согласно таблице 36. Сортирование пальцев производят с помощью микрокатора 0,5-ИГП со стойкой C-1-28-1Q0X40 и призмой длинномера пневматического ДП-0,001. Обозначение размерной группы наносят на внутреннюю поверхность пальца масляной краской (белой или желтой в зависимости от размера наружного диаметра). Площадь окраски должна быть не менее 2 см2. На торец пальца наносят товарный знак завода-изготовите-ля штемпельной черной краской. Кроме размерных групп, пальцы сортируют на группы по массе согласно таблице 40.

Соответствующую группу, обозначенную цифрами, наносят на -упаковочную коробку. Пальцы, рассортированные по всем группам, размещают в специальной таре. Контроль микроструктуры закаленного цементированного слоя сердцевины и глубины цементации производят не менее чем на трех пальцах в смену с помощью микроскопа металлографического МИМ-7. Микроструктура закаленного цементированного слоя должна состоять из мартенсита мелкоигольчатого строения, сердцевины — из малоуглеродистого* мартенсита с отдельными включениями феррита. Глубина цементации наружной поверхности пальца должна быть не >менее 0,7 мм. Шероховатость наружной поверхности проверяют профилографом-профилометром БПЗ не менее чем у 5% пальцев. Шероховатость должна соответствовать i?a=0,16… 0,08 мкм. Качество обработки наружной поверхности проверяют осмотром. Риски, черновины, волосовины, забоины, трещины не допускаются. Овальность, конусность, бочкообразность, изогнутость наружной поверхности пальца контролируется пневматическим длинномером ДП-0,001 и допускается для пальцев Д-50, Д-240, Д-65 не более 0,004 мм, для пальцев СМД-14 не более 0,003 мм. Биение торцов относительно оси наружной поверхности пальца допускается для пальцев Д-50, Д-240, Д-65 не более 0,25 мм, для пальцев СМД-14 — не более 0,14 мм. Контролируется биение торцов с помощью приспособления для контроля (рис. 87).

Таблица 40. Группы поршневых пальцев по массам

| 1 | 945… | ,939 | 747… | 741 | 570. | ..564 | 1105… | 1096 |

| 2 | 938… | ,932 | 740… | 734 | 563. | ..557 | 1095… | 1086 |

| 3 | 931… | 925 | 733… | 727 | 556. | ..550 | 1085… | 1076 |

| 4 | 924… | 918 | 726… | 720 | 549. | ..543 | 1075… | 1065 |

| 5 | — | 719.,. | 713 | 542. | ..536 | — | ||

| — | 712… | 706 | 535. | ..529 | — |

Наличие внутренних и наружных фасок проверяют осмотром. Разностенность пальцев не должна превышать 0,5 мм. Твердость наружной поверхности пальцев должна быть в пределах HRC 56 …63. Разность показаний твердости на одном пальце не долж^ на превышать 5 единиц.

Консервация и упаковка. Пальцы одной размерной и весовой группы устанавливают в кассету. Электрической талью кассету с пальцами опускают в раствор «Лабомида-201», нагретого до 95… 100 °С для промывки. Концентрация раствора — 25 …30 г «Лабомида-201» на 1 литр воды. Затем кассету вынимают из ван^ ны и дают стечь раствору. После этого кассету с пальцами опускают в раствор нитрита натрия, нагретого до 70)±5°С. Концентрация раствора — 200 г нитрита натрия на 1 литр воды. После двукратного встряхивания кассету вынимают из ванны, дают стечь раствору и опускают в раствор нитрита натрия той же концентрации, но цеховой температуры, и встряхивают два-три раза. Далее кассету вынимают из ванны и кладут на стол для стока раствора. Пальцы упаковывают в оберточную бумагу, пропитанную 20%-ным раствором нитрита натрия, и в парафинированную бумагу БП-6.

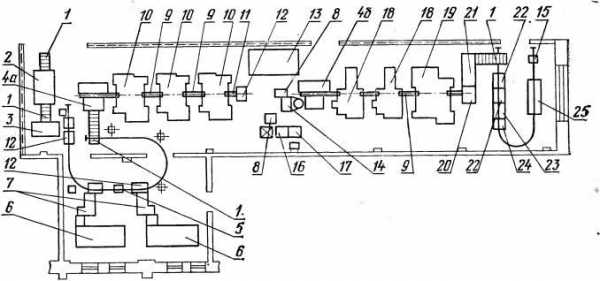

Рис. 90. Поточно-механизированная линия восстановления поршневых пальцев: 1 — рольганг; 2 — моечная машина ОМ-6088; 3 — стол для контроля; 4а и 46 — питатели; 5 и 15— электроталь; 6— установка ТВЧ ЛПЗ-107; 7 — установка гидротермической раздачи пальцев; 8 — стол с приборами для проверки твердости; 9 — транспортер цепной;.. 10—бесцентровошлифовальный станок ЗШ-184; 11 — склиз; 12 — тара; 13 — плоскошлифовальный станок ЗБ-722; 14 — обдирочно-шлифовальный станок TIHH-400; 16 — приспособление для снятия внутренних фасок; 17—приспособление для полировки наружных’ фасок; 18 — бесцентровошлифовальный станок ЗА-184; 19—бесцентровошлифовальный! станок ЗШ-184Д; 20—стол для накопления пальцев; 21 — стол для контроля; 22 — ванна с подогревом; 23 — ванна для раствора; 24 — стол для стока раствора; 25 — стол для упаковки пальцев.

Рис. 90. Поточно-механизированная линия восстановления поршневых пальцев: 1 — рольганг; 2 — моечная машина ОМ-6088; 3 — стол для контроля; 4а и 46 — питатели; 5 и 15— электроталь; 6— установка ТВЧ ЛПЗ-107; 7 — установка гидротермической раздачи пальцев; 8 — стол с приборами для проверки твердости; 9 — транспортер цепной;.. 10—бесцентровошлифовальный станок ЗШ-184; 11 — склиз; 12 — тара; 13 — плоскошлифовальный станок ЗБ-722; 14 — обдирочно-шлифовальный станок TIHH-400; 16 — приспособление для снятия внутренних фасок; 17—приспособление для полировки наружных’ фасок; 18 — бесцентровошлифовальный станок ЗА-184; 19—бесцентровошлифовальный! станок ЗШ-184Д; 20—стол для накопления пальцев; 21 — стол для контроля; 22 — ванна с подогревом; 23 — ванна для раствора; 24 — стол для стока раствора; 25 — стол для упаковки пальцев. sxteh.ru

Поршневые пальцы двигателей мотоциклов Урал, Днепр

содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..

Поршневые пальцы двигателей мотоциклов Урал, Днепр

Поршневые пальцы всех двигателей мотоциклов" Днепр" и "Урал" взаимозаменяемы. Поршневые пальцы изготавливаются из легированной стали. Внешний диаметр пальца составляет 21,00 мм, толщина стенки около 3,5 мм.

Для того, чтобы избежать стука из-за большой динамической нагрузки, пальцы устанавливают в бобышках поршня с натягом 0,0045 -0,0095 мм, а также во втулке верхней головки шатуна с зазором 0,0045-0,0095 мм. Для обеспечения необходимой посадки отверстия в бобышках поршня и верхней головки шатуна разбиты на четыре группы (через 0,0025 мм) и

маркированы краской на внутренней поверхности соответствующим цветом. У подобранных поршней двигателя цвет маркировки отверстия под поршневой палец, отверстия верхней головки шатуна и поршневого пальца должен быть одинаковым, то есть они должны иметь одну размерную группу.

Шатуны двигателей мотоциклов Урал, Днепр

Шатуны двигателя МТ 10-32 и его крышка отштампованы из стали 40Х. Стержень шатуна имеет двутавровое сечение. В верхнюю головку шатуна запрессована бронзовая втулка. Для обеспечения правильной посадки поршневого пальца отверстие втулки обработано с большой точностью. Для подачи смазки в зону трения пальца в головке шатуна сделаны два отверстия. Нижняя головка шатуна - несимметричная, разъемная, с тонкостенными взаимозаменяемыми вкладышами. Номинальная толщина вкладышей 1,750 мм. Вкладыши ремонтных размеров уменьшены по диаметру на 0,05; 0,25; 0,50 и 0,75 мм. При этом толщина вкладышей соответственно составляет 1,775; 1,875; 2,00 и 2,125 мм.

Крышки шатунов - не взаимозаменяемые. Они крепятся двумя болтами с резьбой М8х1. Болты из легированной стали и подвергнуты термической обработке. Правильное центрирование нижней крышки относительно шатуна обеспечивается болтами шлифованного пояска. Корончатые гайки шатунных болтов затягиваются с усилием 31,4 -35,2 Нм (3,2 - 3,6 кГм). Шплинты, которые законтривают эти гайки, должны входить в отверстие болтов плотно, без зазоров. Использование старых шплинтов не допускается.

Высокая точность отверстия под вкладыши обеспечивается за счет совместной обработки нижней головки шатуна в сборе с крышкой. Недопустимо использование крышек других шатунов. В случае замены вкладышей нельзя спиливать стыки вкладышей, ставить прокладки между вкладышем и его постелью в шатуне. Вкладыши должны хорошо прилегать к поверхности постели и иметь натяг. Для замены изношенных или дефектных частей поставляются вкладыши нормального и 5-ти ремонтных размеров. Ремонтные вкладыши поставляются комплектно по 4 штуки (табл. 2.5).

Таблица 2.5 Номера комплектов вкладышей нормального и ремонтного размеров

|

Размер |

Величина ремонтного уменьшения, мм |

Диаметр шатунной шейки, мм |

|

Нормальный |

-0,05 |

47,975-48,000 |

|

1-й ремонтный |

-0,25 |

47,435-47,750 |

|

2-й ремонтный |

-0,50 |

47,475-47,500 |

|

3-й ремонтный |

-0,75 |

47,225-47,250 |

Примечание: Возможно использование шатунных вкладышей от двигателя автомобиля "Москвич-408" (каталожные номера: 407-1004058-А2, 407-1004058-А2Р1, 1004058-A2P2, 1004058-A2P4 и 1004058-А2Р5). Они соответственно имеют нормальный размер и уменьшение диаметра на 0,05; 0,25; 0,50 и 0,75 мм. В комплект входит 8 вкладышей.

Диаметральный зазор между шатунной шейкой коленчатого вала и вкладышами должен быть в пределах 0,025 - 0,085 мм. Для правильной установки шатунов на коленчатом валу стержни шатунов снабжены выступами, которые должны быть направлены наружу относительно щеки коленчатого вала (для правого шатуна выступ направлен в сторону маховика, для левого - в сторону центрифуги). Верхняя головка шатуна подбирается к поршневому пальцу, как по диаметру втулки, так и по весу. Для этого шатуны в собранном виде сортируются по весу на группы (через 5 г) и маркируются краской на нижней крышке. На коленчатый вал должны устанавливаться шатуны с одинаковой маркировкой.

Шатуны двигателей К-750М и М67-36 неразъемные. Они отштампованы вместе с нижней головкой. В нижней головке шатуна находится однорядный роликоподшипник с дюралюминиевым сепаратором.

Внешним кольцом подшипника является внутренняя поверхность нижней головки, которая имеет высокую твердость. Для обеспечения необходимой точности сборки шатунного

подшипника, головки сортируются на размерные группы, обозначения которых наносятся краской на нижней части стержня (табл. 2.6). В верхнюю головку шатуна запрессована бронзовая втулка.

Таблица 2.6

Номер группы ролика и его диаметр для нижней головки шатуна двигателей М67-36 и К-750М

|

Цвет маркировки и диаметр головки шатуна, мм |

Цвет маркировки и диаметр пальца, мм |

|||

|

|

Красный 40,01040,006 (36,000 - 35,996) |

Белый 40,006 - 40,002 (35,996 - 35,992) |

Зеленый 40,002 - 39,998 (35,992 - 35,988) |

Красный 39,998 - 39,994 (35,988 - 35,984) |

|

Желтый 50,01850,015 |

№5 5,004 - 5,006 |

№6 5,006 - 5,008 |

№7 5,008-5,010 |

№8 5,010-5,012 |

|

Голубой 50,01550,012 |

№4 5,002 - 5,004 |

№5 5,004 - 5,006 |

№6 5,006 - 5,008 |

№7 5,008-5,010 |

|

Красный 50,01250,009 |

№3(4) 5,000 - 5,002 (6,996 - 6,998) |

№4(3) 5,002 - 5,004 (6,998 - 7,000) |

№5(2) 5,004 - 5,006 (7,000 - 7,002) |

№6(1) 5,006 - 5,008 (7,002 - 7,004) |

|

Белый 50,0009 - 50,006 |

№3(4) 5,000 - 5,002 (6,996 - 6,998) |

№4(3) 5,002 - 5,004 (6,998 - 7,000) |

№5(2) 5,004 - 5,006 (7,000 - 7,002) |

№6(1) 5,006 - 5,008 (7,002 - 7,004) |

|

Зеленый 50,006 - 50,003 |

№2(5) 4,998 - 5,000 (6,9946,996) |

№3(4) 5,000 - 5,002 (6,996 - 6,998) |

№4(3) 5,002 - 5,004 (6,998 - 7,000) |

№5(2) 5,004 - 5,006 (7,000 - 7,002) |

|

Черный 50,003 - 50,000 |

№1(6)4 4,996 - 4,998 (6,992 - 6,994) |

№2(5)4 4,998 - 5,000 (6,994 - 6,996) |

№3(4)4 5,000 - 5,002 (6,996 - 6,998) |

№4(3)4 5,002 - 5,004 (6,998 - 7,000) |

|

Таблица 2.7 Маркировка групп и диаметры отверстий верхней головки шатуна |

|

|

|

Цвет |

Диаметр отверстия верхней головки шатуна, мм |

|

|

маркировки |

"Урал" М62, М63, М66, М67-36 |

"Днепр" К-650, МТ9, MT10-36, "Днепр- 12" |

|

Красный |

21,005-21,002 |

21,0020-20,9995 |

|

Белый |

21,002-20,999 |

21,0070-21,0045 |

|

Зеленый |

20,999 - 20,996 |

20,9995 - 20,9970 |

|

Черный |

20,996 - 20,993 |

21,0045-21,0020 |

Таблица 2.8 Маркировка групп и диаметры отверстий нижней головки шатуна

|

Цвет маркировки |

Диаметр отверстия нижней головки шатуна, мм |

|

|

"Урал" М66, М67-36 |

"Урал" М62, М63, Днепр- 12" |

|

|

Желтый |

50,018-50,015 |

- |

|

Голубой |

50,015-50,012 |

- |

|

Красный |

50,012-50,009 |

50,012-50,009 |

|

Белый |

50,009 - 50,006 |

50,009 - 50,006 |

|

Зеленый |

50,006 - 50,003 |

50,006 - 50,003 |

|

Черный |

50,003 - 50,000 |

50,003 - 50,000 |

содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..

zinref.ru

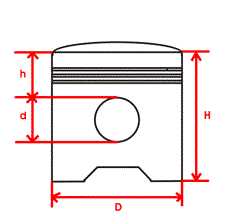

Таблица подбора поршня скутера, мотоцикла

Для удобства подбора поршня предлагаем таблицу основных размеров. Сортировка в таблице по диаметру поршня. На каждый поршень есть ссылка с подробным описанием для заказа на нашем сайте. D - диаметр, H - высота, d - диаметр пальца, h - расстояние от пальца до верха.

motochasti.ru

. , . 2109 ()

|

: 1 - 2 - 3 - 4 - 5 - 6 - 7 - 8 - 9 - 10 - |

: A, B, C, D, E.

: A, C, E . 0,4 , 0,8 . : , 5 5 . . , 0,4 0,8 . 40, 80.

|

-2108 |

-21083 |

|||

|

, |

, |

, |

, |

|

|

A |

76,00-76,01 |

75,965-75,975 |

82,00-82,01 |

81,965-81,975 |

|

B |

76,01-76,02 |

75,975-75,985 |

82,01-82,02 |

81,975-81,985 |

|

C |

76,02-76,03 |

75,985-75,995 |

82,02-82,03 |

81,985-81,995 |

|

D |

76,03-76,04 |

75,995-76,005 |

82,03-82,04 |

81,995-82,005 |

|

E |

76,04-76,05 |

76,005-76,015 |

82,04-82,05 |

82,005-82,015 |

. . 0,025-0,045 , 0,15 . 0,15 , , . 0,15 , .

1

|

, |

|

|

: |

|

|

0,04-0,075 |

|

|

0,03-0,065 |

|

|

0,02-0,055 |

|

|

0,15. |

|

2

(1-, 2-, 3-) 0,004 . .

|

, |

, |

|||

|

1 |

21,970-21,974 |

21,982-21,986 |

1 |

|

|

2 |

21,974-21,978 |

21,986-21,990 |

2 |

|

|

3 |

21,978-21,982 |

21,990-21,994 |

3 |

|

|

, , . , . |

|

||||||||||||||||||||||||||||||||||||||||

www.autoprospect.ru

О достоинствах плавающей посадки поршневого пальца

Библиографическое описание:

Семенченко И. Ю., Медведева М. С. О достоинствах плавающей посадки поршневого пальца // Молодой ученый. 2016. №29. С. 133-136.

Технологический процесс сборки является заключительным этапом изготовления изделия. От качества сборки зависит ресурс изделия в целом. Некачественная сборка даже деталей, изготовленных с соблюдением всех технических требований, неминуемо приведет к снижению ресурса узла. Примером некачественной сборки могут быть: перекос собираемых деталей, снижение величины натяга, повреждение сопрягаемых поверхностей, что в конечном итоге приводит к повышенному шуму и вибрациях при работе и снижению долговечности узла. В статье приводится обзор двух методов посадки поршневого пальце в бобышках поршня и втулке верхней головки шатуна:

1) Посадка, при которой палец запрессован в бобышки, свободно вращается во втулке.

2) Плавающая посадка, при которой палец свободно вращается как в бобышках, так и во втулке

Также будет сравнен ресурс данного соединения при сборке этими методами.

Описание конструкции узла, его служебного назначения, особенностей сборки, показателей точности деталей

В статье объектом рассмотрения является соединение поршневого пальца с поршнем и шатуном двигателя Иж Планета 5. Общий вид силового агрегата представлен на рисунке 1:

Рис. 1. Общий вид силового агрегата

Двигатель Иж Планета 5 имеет следующие технические характеристики:

– Тип двигателя двухтактный одноцилиндровый

– Диаметр цилиндра, мм 72

– Ход поршня, мм 85

– Степень сжатия 8,2–8,7

– Рабочий объем: 346 см3

– Максимальная мощность двигателя, л.с. 22 при 4850 об/мин

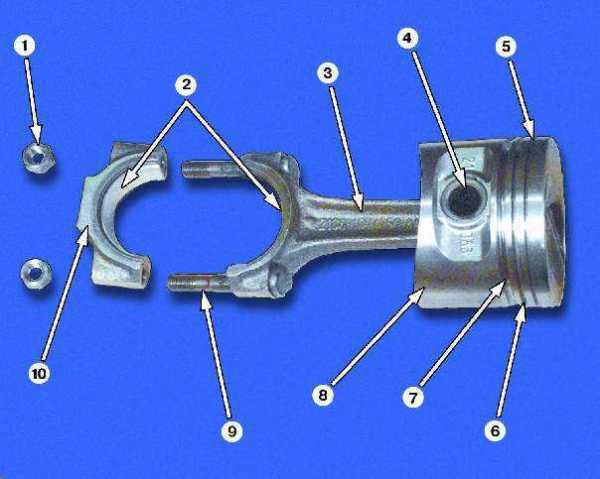

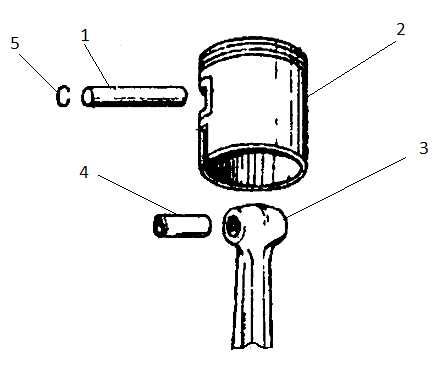

Поршневой палец служит для соединения поршня с шатуном. Данное соединения представлено на рисунке 2:

Рис. 2. Соединение поршня с шатуном

Поршневой палец (1) устанавливается в бобышки поршня (2) и во втулку (4) верхней головки шатуна (3). Палец фиксируется в бобышках с помощью стопорных колец (5). Существует 3 способа сборки данного соединения:

1) Палец установлен с натягом в бобышках поршня, с зазором во втулке шатуна

2) Палец установлен с зазором в бобышках поршня, но с натягом во втулке шатуна

3) Плавающая посадка, при которой палец установлен с зазором как в бобышках поршня, так и во втулке шатуна

В данном двигателе палец установлен с натягом в бобышках поршня, с зазором во втулке верхней головки шатуна.

Сборка пальца, который имеет посадку с натягом, имеет некоторые недостатки. Во-первых, для сборки будет необходим нагрев охватывающей детали, так как применение холодной запрессовки крайне нежелательно (возможно повреждение шатуна). Во-вторых, при посадке с натягом, у пальца неравномерно изнашивается рабочая поверхность, что приводит к снижению ресурса соединения.

Этих недостатков лишена плавающая посадка пальца, при которой палец устанавливается в бобышки поршня и во втулку шатуна от усилия руки, отпадает необходимость в использовании термического метода сборки. Также при такой посадке, палец имеет возможность проворачивания, при этом рабочая поверхность равномерность изнашивается.

Эксперимент

В эксперименте использованы два двигателя Иж Планета 5, приобретены 2 комплекта запасных частей производства ОАО Ижмаш- поршней первого ремонта, поршневых колец, поршневых пальцев, стопорных колец. Произведена:

1) Расточка цилиндра с тепловым зазором 0,05 мм

2) Замена втулок верхних головок шатуна, с последующими доработками развертыванием

3) Установка зазора в замке поршневых колец 0,3 мм

4) Доработка бобышек поршня из 2 комплекта развертываем для обеспечения посадки пальца с зазором

Произведено измерение микрометром, штангенциркулем размеров и проведен анализ показателей качества собираемых деталей, который представлен в таблице 1.

Таблица 1

Анализ показателей качества деталей

Таким образом, размеры находятся в пределах поля допуска, что позволяет судить о качестве собираемых деталей.

Произведена сборка двух двигателей, произведена обкатка с соблюдением рекомендаций завода-изготовителя в течение 2000 км, посторонний стуков не выявлено.

Условия работы двигателей

Мотоциклы эксплуатируются в одинаковых условиях:

– Мотоциклы эксплуатируются преимущественно по дорогам с асфальтовым покрытием

– Крейсерская скорость мотоциклов на шоссе 80–90 км/ч, обороты двигателя при этом составляют 2800–3200 об/мин, городском цикле диапазон оборотов составляет 2000–2500 км/ч. Для двигателя Иж Планета 5 такой режим эксплуатации является наиболее оптимальным с точки зрения ресурса

– Расход топлива для обоих двигателей составил 4–4.5 литра на 100 км пробега, что показывает отличное общее техническое состояние двигателей

– Угол опережения выставлен 3,25 мм до ВМТ

– Смазка двигателей осуществляется смесью бензина АИ 92 с маслом Лукойл 2T в пропорции 1:25

– Техническое обслуживание каждые 5000 км пробега (замена масла в КПП, чистка и регулировка карбюратора, очистка наружных поверхностей двигателей от загрязнений)

Результаты эксперимента

Через 20000 км произведена разборка двигателей с последующей дефектовкой:

Двигатель № 1(посадка пальца с натягом в бобышках)

При эксплуатации обнаружен легкий металлический стук при работе холодного двигателя, при прогреве стук пропадал. Позволяет косвенно судить о начальном износе соединения палец-втулка. Произведено 4 измерения пальца и втулки. Результаты показаны в таблице 2.

Таблица 2

| Деталь | №измерения | Поле рассеяния размера | |||

| 1 | 2 | 3 | 4 | ||

| Палец | 14,856мм | 14,944мм | 14,953мм | 14,663мм | 0,088мм |

| Втулка | 15,102мм | 15,354мм | 15,283мм | 15,424мм | 0,322мм |

Выводы: показатели точности превышают допустимые пределы, достаточно большое поле рассеяния размеров, что позволяет судить о неравномерном износе деталей.

Двигатель № 2 (плавающая посадка пальца)

При эксплуатации посторонний стуков не обнаружено. Произведено 4 измерения пальца, втулки и бобышек. Результаты показаны в таблице 3.

Таблица 3

| Деталь | №измерения | Поле рассеяния размера | |||

| 1 | 2 | 3 | 4 | ||

| Палец | 15,002 | 15,002 | 15,003 | 15,001 | 0,002 |

| Втулка | 15,01 | 15,012 | 15,011 | 15,01 | 0,002 |

| Бобышки | 15,025 | 15,025 | 15,024 | 15,025 | 0,001 |

Выводы: показатели точности находятся в пределах поля допуска, имеется незначительное поле рассеяния размеров.

Заключение

Таким образом, анализируя результаты эксперимента, выявили следующие достоинства плавающей посадки поршневого пальца, по сравнению с посадкой с натягом:

– Простота технологического процесса сборки

– Равномерный износ рабочей поверхности деталей

– Больший ресурс работы

Литература:- К. П. Быков, П. В. Грищенко; ред. Т. А. Шленчик. Мотоцикл «Иж». Эксплуатация, ремонт, каталог деталей: пособие по ремонту. — Чернигов: ПКФ «Ранок», 2000. — 208 с.

- Тамаркин М. А., Давыдова И. В., Тищенко Э. Э. Технология сборочного производства. — Ростов-на-Дону: Феникс, 2007. — 270 с.

Основные термины (генерируются автоматически): бобышках поршня, верхней головки шатуна, двигателя Иж Планета, поршневого пальца, втулке верхней головки, втулке шатуна, бобышки поршня, вид силового агрегата, Общий вид силового, посадки поршневого пальца, соединение поршневого пальца, Плавающая посадка, поршневых колец, плавающая посадка пальца, снижению ресурса, Доработка бобышек поршня, стопорных колец, обеспечения посадки пальца, рабочая поверхность, Сборка пальца.

moluch.ru

ВАЗ 2108 | Поршень с шатуном. Разборка, дефектовка и сборка

11.9. Поршень с шатуном. Разборка, дефектовка и сборка

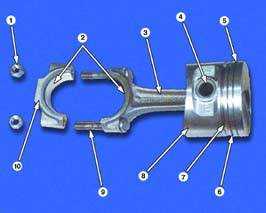

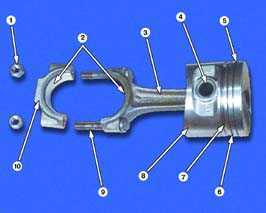

|

Поршень с шатуном: 1 - гайка шатунного болта2 - шатунные вкладыши3 - шатун4 - поршневой палец5 - канавка верхнего компрессионного кольца6 - канавка нижнего компрессионного кольца7 - канавка маслосъемного кольца8 - поршень9 - шатунный болт10 - крышка шатуна |

| ОБЩИЕ СВЕДЕНИЯ |

Для удобства подбора поршней по цилиндрам цилиндры и поршни в зависимости от диаметра делятся на пять размерных групп: A, B, C, D, E.

В качестве запасных частей поставляются поршни номинального размера трех классов: A, C, E и двух ремонтных размеров. Первый ремонтный размер увеличен на 0,4 мм, второй – на 0,8 мм. По массе поршни делятся на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. На двигателе должны устанавливаться поршни одной группы. Для поршней ремонтных размеров поставляются в качестве запасных частей кольца ремонтных размеров, увеличенные на 0,4 мм и на 0,8 мм. На кольцах первого ремонтного размера выбита цифра “40”, а второго – “80”.

Номинальные размеры цилиндров и поршней

|

Размерная группа |

Модель двигателя ВАЗ-2108 |

Модель двигателя ВАЗ-21083 |

||

|

Диаметр цилиндра, мм |

Диаметр поршня, мм |

Диаметр цилиндра, мм |

Диаметр поршня, мм |

|

|

A |

76,00-76,01 |

75,965-75,975 |

82,00-82,01 |

81,965-81,975 |

|

B |

76,01-76,02 |

75,975-75,985 |

82,01-82,02 |

81,975-81,985 |

|

C |

76,02-76,03 |

75,985-75,995 |

82,02-82,03 |

81,985-81,995 |

|

D |

76,03-76,04 |

75,995-76,005 |

82,03-82,04 |

81,995-82,005 |

|

E |

76,04-76,05 |

76,005-76,015 |

82,04-82,05 |

82,005-82,015 |

Для подбора поршней к цилиндрам вычислите зазор между ними. Зазор определяется как разность между замеренными диаметрами поршня и цилиндра. Номинальный зазор равен 0,025-0,045 мм, предельно допустимый – 0,15 мм. Если зазор не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному. Если зазор превышает 0,15 мм, расточите цилиндры под следующий ремонтный размер и установите поршни соответствующего ремонтного размера.

Примечание 1

|

Зазор между кольцами и канавками поршня, мм |

|

|

Номинальный: |

|

|

верхнее компрессионное кольцо |

0,04-0,075 |

|

нижнее компрессионное кольцо |

0,03-0,065 |

|

маслосъемное кольцо |

0,02-0,055 |

|

Предельно допустимый зазор для всех колец |

0,15. |

Примечание 2

|

Зазор в замках поршневых колец, мм: |

|

|

Номинальный |

0,25-0,45 |

|

Предельно допустимый |

1,0 |

Поршневые пальцы разбиты по диаметру на три класса (1-й, 2-й, 3-й) через 0,004 мм. Класс пальца маркируется на его торце краской.

Размерные классы поршневых пальцев и поршней

|

Класс |

Диаметр пальца, мм |

Диаметр отверстия в поршне, мм |

Маркировка |

|

|

пальца |

поршня |

|||

|

1 |

21,970-21,974 |

21,982-21,986 |

Синий |

1 |

|

2 |

21,974-21,978 |

21,986-21,990 |

Зеленый |

2 |

|

3 |

21,978-21,982 |

21,990-21,994 |

Красный |

3 |

|

|

Поршень на шатун устанавливается так, чтобы стрелка на днище поршня была направлена в противоположную сторону от номера детали, отлитого на шатуне. Если на нижней головке шатуна есть отверстие для выхода масла, стрелка на поршне должна быть направлена в сторону этого отверстия. |

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||

automn.ru

Дело о "болтающихся" поршневых пальцах

Очередной пример того, к чему может привести неграмотность и непрофессионализм механиков, собирающих двигатель. В результате этой экспертизы истец, утверждавший, что ему под маркой Kolbenschmidt продали некачественные или поддельные поршни с "болтающимися" "прослабленными" поршневыми пальцами, проиграл дело в суде. Мы доказали, что фирма Kolbenschmidt, напротив, изготовила качественные поршни со специально профилированными отверстиями под палец.

Заключение специалиста

21 сентября 2007 г. в ООО "СМЦ "АБ-Инжиниринг" обратился З. с просьбой провести исследование комплекта новой поршневой группы фирмы Kolbenschmidt 94 420 620 для ремонта двигателя модели Ml04 автомобиля Mercedes-Benz. В соответствии с этим обращением в ООО "СМЦ "АБ-Инжиниринг" был открыт заказ/наряд № 1743, осмотр деталей был назначен на 11.00 02 октября 2007 г.

Исследование комплекта новой поршневой группы фирмы Kolbenschmidt 94 420 620 двигателя модели Ml04 автомобиля Mercedes-Benzи составление настоящего заключения проводил Хрулев Александр Эдуардович - специалист, начальник Бюро моторной экспертизы СМЦ "АБ-Инжиниринг", эксперт-автотехник 1-й категории (сертификат эксперта-автотехника № 001.00064.К1 от 04.07.2006 г.), образование высшее, кандидат технических наук, Генеральный директор ООО "СМЦ "АБ-Инжиниринг", стаж работы по специальности (ремонт, конструкция, эксплуатация двигателей внутреннего сгорания) - 22 года, из них экспертом-автотехником - 4 года.

Объект экспертизы

Комплект новой поршневой группы фирмы Kolbenschmidt 94 420 620 для ремонта двигателя модели М104 автомобиля Mercedes-Benzи поршень с поршневым пальцем, снятый с этого двигателя.

Заказчик экспертизы - 3., заказ-наряд № 1743т от 21.09.07.

Вопросы, поставленные перед экспертом:

- Имеются ли дефекты, отклонения от допусков на параметры у представленных поршней, зазоры в сочленении палец (входят в комплект) - отверстия в бобышках поршней, допустимы ли они, и как они влияют на их потребительские свойства.

- Для сравнения представлен поршень, снятый с двигателя, подлежащего ремонту, допустимо ли заменить его поршнями, представленными для экспертизы?

- Допустимо ли применение представленных поршней при ремонте двигателя, при условии обеспечения нормального ресурса, отсутствия посторонних шумов при работе двигателя? Вызовет ли применение данных поршней шумность при работе двигателя?

- Допустима ли установка данных поршней с тепловым зазором, указанным производителем на днище поршня?

- Можно ли достоверно установить, не являются ли представленные поршни подделкой под торговую марку "Kolbenschmidt"?

Задачи, поставленные перед экспертом:

Провести необходимые исследования и ответить на поставленные вопросы.

Исходная информация

Эксперту для изучения предоставлен комплект новой поршневой группы фирмы Kolbenschmidt 94 420 620 (6 поршней с поршневыми пальцами и поршневыми кольцами), предназначенные для ремонта двигателя модели Ml04 автомобиля Mercedes-Benz, и поршень с поршневым пальцем, снятый с этого двигателя.

Согласно информации, полученной от заказчика, при проверке указанного комплекта поршневой группы, проведенной перед сборкой двигателя, были обнаружены отклонения в размерах новых поршней в сравнении с образцами поршней, ранее работавших в двигателе, вследствие чего указанный комплект не был использован при ремонте данного двигателя, а передан на экспертизу для определения его пригодности к использованию на данном двигателе.

Использованная литература

- Хрулев А.Э. Ремонт двигателей зарубежных автомобилей. Изд-во "За Рулем", М.: 1998,-480с.

- Поршни/Цилиндры/Сборочные комплекты. Каталог - MSIMotorServiceInternationalGmbH, Neckarsulm, Германия, 2007,- 1135c.

- Pistons and Assemblies. Catalogue. - European Aftermarket, 2004. - 842c.

- Двигатели внутреннего сгорания. Конструирование и расчет на прочность поршневых и комбинированных двигателей. Под ред. С.Орлина, М.Г.Круглова. - М.: Машиностроение, 1984. - 384с.

- Двигатели внутреннего сгорания. Теория поршневых и комбинированных двигателей. Под ред. А.С.Орлина, М.Г.Круглова. -М.: Машиностроение, 1983. - 372с.

- Хрулев А. «Если двигатель стучит», ч. 1, "Автомобиль и сервис", №8/2000.

- Хрулев А. «Если двигатель стучит», ч. 2, "Автомобиль и сервис", №9/2000.

- Хрулев А. «Почему прогорел поршень», "Автомобиль и сервис", №10/2000.

- Хрулев А. «Поршень в общем и в частности», "Автомобиль и сервис", №12/2004.

- Piston Damage - Causes and Remedies. - MAHLE GmbH, Stuttgart, 1999,- 66c.

Место и время проведения осмотра

Москва, Балтийская ул., д. 13, кори.30, Технический центр "Сокол" ООО "СМЦ "АБ- Инжиниринг", моторный цех, 11.00 02 ноября 2007 г.

При осмотре присутствовали:

- Эксперт-автотехник, Еенеральный директор ООО "СМЦ "АБ-Инжиниринг" Хрулев Александр Эдуардович.

- Мастер механического цеха ООО "СМЦ "АБ-Инжиниринг" Бондаренко Марат Александрович.

- Конструктор ООО "СМЦ "АБ-Инжиниринг" Ерузинский Семен Вячеславович.

При осмотре деталей установлено:

Поршневая группа, включая поршни (6 шт.), поршневые пальцы (6 шт.) и поршневые кольца (6 комплектов по 3 шт. каждый, установлены в канавки поршней) являются новыми деталями, в двигателе не работавшими. Детали упакованы в коробку с логотипами, маркировкой и оформлением, обычно используемыми фирмой Kolbenschmidt. Отдельно предоставлен поршень с пальцем, ранее работавшие в двигателе, детали предоставлены в чистом виде (рис. 1).

Рис. 1. Образцы поршней – справа Kolbenschmidt, слева – работавший образец.

Рис. 1. Образцы поршней – справа Kolbenschmidt, слева – работавший образец.При осмотре образца поршня, ранее работавшего в двигателе (рис. 2), установлено, что производителем данного образца не является непосредственно производитель автомобиля - компания Mercedes-Benz, однако согласно общепринятой терминологии указанный образец поршня представляет собой так называемую "оригинальную" деталь компании Mercedes-Benz. Наличие эмблемы компании Mercedes-Benzна этом поршне (рис. 3), расположенной на наружной поверхности вблизи отверстия под палец, говорит о том, что данное изделие, произведенное другой компанией, предназначено для эксклюзивного использования компанией Mercedes-Benzдля конвейерной сборки двигателей и/или для поставки запчастей дилерским центрам компании Mercedes-Benz.

Рис. 2. Маркировка ранее стоявшего в двигателе поршня.

Рис. 2. Маркировка ранее стоявшего в двигателе поршня. Рис. 3. Значок-эмблема компании Merced-Benz указывает на то, что поршень был использовандля конвейерной сборки как "оригинальная" деталь компании Mercedes-Benz.

Рис. 3. Значок-эмблема компании Merced-Benz указывает на то, что поршень был использовандля конвейерной сборки как "оригинальная" деталь компании Mercedes-Benz.При осмотре предоставленного нового комплекта поршней фирмы Kolbenschmidt (далее по тексту - "поршни Kolbenschmidt") установлено, что на данных изделиях на наружной поверхности вблизи отверстия под палец также присутствует маркировка производителя - фирмы Kolbenschmidt (рис. 4). Кроме того, на противоположной от отверстия поршневого пальца стороне имеется характерное зашлифованное место (рис. 5). По опыту эксперта, это косвенно свидетельствует о том, что изделие данного типа ранее поставлялось только в компанию Mercedes-Benz, то есть являлось такой же "оригинальной" деталью, однако затем, в силу ряда причин, компания Kolbenschmidt начала поставлять эти изделия независимым потребителям, при этом маркировка производителя автомобиля (Mercedes-Benz) была зашлифована, чтобы не менять технологию производства (не переделывать оснастку для отливки заготовки поршней).

Рис. 4. Значок-эмблема на поршне фирмы Kolbenschmidt (слева).

Рис. 4. Значок-эмблема на поршне фирмы Kolbenschmidt (слева). Рис. 5. Зашлифованное место на поршне Kolbenschmidt предположител свидетельствует о том, что ранее такие поршни поставлялись компании Mercedes-Benz в ация работавшего поршня.

Рис. 5. Зашлифованное место на поршне Kolbenschmidt предположител свидетельствует о том, что ранее такие поршни поставлялись компании Mercedes-Benz в ация работавшего поршня.Оба варианта поршней имеют практически идентичный внешний вид (рис. 1), в том числе, форму и расположение цековок (выборок) под клапаны на днище, внутреннюю конфигурацию (рис. 6а и в), покрытие юбки антифрикционным слоем и пр. Единственная разница обнаружена в отверстии поршневого пальца - работавший поршень имеет характерные смазочные канавки (рис. 7), в то время как поверхность отверстия поршней Kolbenschmidt гладкая (рис. 8).

Рис. 6а. Внутренняя конфигурация работавшего поршня

Рис. 6а. Внутренняя конфигурация работавшего поршня Рис. 6в. Внутренняя конфигурация Kolbenschmidt.

Рис. 6в. Внутренняя конфигурация Kolbenschmidt. Рис. 7. Смазочная канавка в отверстии для пальца работавшего поршня.

Рис. 7. Смазочная канавка в отверстии для пальца работавшего поршня. Рис. 8. В отверстии поршня Kolbenschmidt смазочные элементы отсутствуют, поскольку смазка осущетсвляется за счет расишерния (овальности) отверстия в горизонтальной плоскости

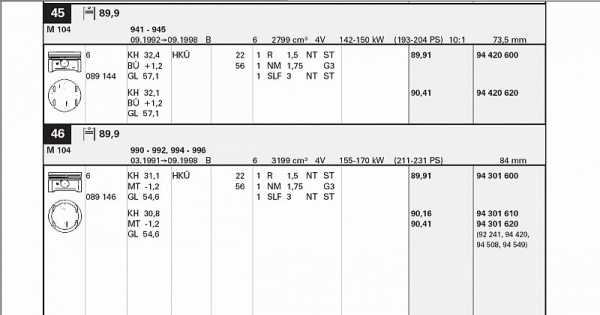

Рис. 8. В отверстии поршня Kolbenschmidt смазочные элементы отсутствуют, поскольку смазка осущетсвляется за счет расишерния (овальности) отверстия в горизонтальной плоскостиСогласно маркировке поршней и двигателя, для которого они предназначены, по каталогам производителя - фирмы Kolbenschmidt, установлено, что каталожному номеру поршнекомплекта Kolbenschmidt 94 420 620 соответствует каталожный номер

производителя работавшего образца поршня. Оба эти варианта применяются на одних и тех же типах двигателей Mercedes-Benzмодели М104 модификаций 941-945 и представляют собой поршни одного и того же двигателя, но разных производителей.

Для экспертизы предоставлены поршни Kolbenschmidt 94 420 620 ремонтного, то есть увеличенного на 0,5 мм по юбке размера, в то время как предоставленный заказчиком образец поршня имеет стандартный размер. Этот факт имеет существенное значение, поскольку некоторые размеры поршней, в частности, высота, меняются производителями в зависимости от их диаметра для компенсации изменения степени сжатия. Вследствие этого при последующем сравнении поршней разных производителей размеры образца поршня анализировались в 2-х вариантах - для стандартного и ремонтного размера.

Для ответа на первый вопрос, поставленный перед экспертом, и определения возможных отклонений в размерах деталей поршневые кольца были сняты с поршней.

Для количественной оценки степени повреждения и/или износа деталей использовались следующие измерительные приборы:

- Нутромер 18-50 мм № 617079

- Микрометр МК25 0-25 мм № 6217

- Микрометр МК50 25-50 мм № 060879325

- Микрометр МК75 50-75 мм № Е29165

- Микрометр МК100 75-100 мм № 5574

- Набор плоскопараллельных мер длины № 017899

- Штангенциркуль ШЦ-1 №326937

При выполнении измерений осуществлялась проверка следующих основных размеров поршней:

Рис. 9. Измерение размера (диаметра) поршня микрометром.

Рис. 9. Измерение размера (диаметра) поршня микрометром. Рис. 10. Измерение высоты поршня штангенциркулем.

Рис. 10. Измерение высоты поршня штангенциркулем. Рис. 11. Измерение компрессионной высоты поршня микрометром.

Рис. 11. Измерение компрессионной высоты поршня микрометром. Рис. 12. Измерение диаметра поршневого пальца микрометром.

Рис. 12. Измерение диаметра поршневого пальца микрометром. Рис. 13. Измерение размера отверстия для пальца нутромером.

Рис. 13. Измерение размера отверстия для пальца нутромером.- Размер юбки поршня - с помощью микрометра (рис. 9).

- Высота поршня - с помощью штангенциркуля (рис. 10).

- Компрессионная высота - расстояние от оси отверстия под поршневой палец до верхнего края днища поршня - с помощью микрометра. Эта высота определялась путем измерения расстояния между нижним краем пальца, установленного в отверстие поршня, и верхним краем днища (рис. 11), и последующим вычитанием половины диаметра пальца из измеренной длины.

- Диаметр поршневого пальца - микрометром (рис. 12).

- Диаметр отверстия под палец в поршне - нутромером (рис. 13).

| ПАРАМЕТР | Поршнекомплект Kolbenschmidt 94 420 620, ремонт 0,5 мм | Поршень | |||||||||||

| Измерено | Каталог | Измере но на образце | Каталог | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | стандарт | ремонт 0,5 мм | ||||||

| Размер юбки поршня | 90,39 | 90,39 | 90,39 | 90,39 | 90,39 | 90,39 | 90,40* | 89,79 | 89,90* | 90,40* | |||

| Высота поршня | 56,1 | 56,1 | 56,2 | 56,2 | 56,2 | 56,2 | 56,1 | 57,5 | 58,5 | 58,075 | |||

| Компрессионная высота | 32,05 | 32,06 | 32,07 | 32,06 | 32,06 | 32,07 | 32,1 | 32,29 | 32,375 | 32,075 | |||

| Диаметр поршневого пальца | 22,0 | 22,0 | 22,0 | 22,0 | 22,0 | 22,0 | 22,0 | 22,0 | 22,0 | 22,0 | |||

| Диаметр отверстия под палец в поршне | 22,01- 22,06 | 22,01- 22,06 | 22,01- 22,06 | 22,01- 22,06 | 22,01- 22,06 | 22,01- 22,06 | - | 22,01 | - | - | |||

| Ширина канавки поршня под верхнее кольцо | 1,53 | 1,53 | 1,53 | 1,53 | 1,53 | 1,53 | - | 1,54 | - | - | |||

| Ширина канавки поршня под верхнее кольцо | 1,76 | 1,76 | 1,76 | 1,76 | 1,76 | 1,76 | - | 1,76 | - | - | |||

| Ширина канавки поршня под верхнее кольцо | 3,01 | 3,01 | 3,01 | 3,01 | 3,01 | 3,01 | - | 3,01 | - | - | |||

* размер цилиндра

Анализ результатов измерений показывает, что есть расхождение размеров поршней по высоте и размеру отверстия под палец. При этом, как это следует из таблицы, высота поршней Kolbenschmidt практически совпадает с указанной в каталоге этой фирмы (рис. 15). Высота образца поршня не соответствует указанной в каталоге этой фирмы (рис. 16).

Рис. 14. Измерение ширины канавки под кольца с помощью плоскопараллельных мер

длины.

Рис. 14. Измерение ширины канавки под кольца с помощью плоскопараллельных мер

длины. Рис. 15. Данные поршня Kolbenschmidt 94 420 620, указанные в каталоге фирмы [2].Рис. 16. Данные образца работавшего поршня, указанные в каталоге фирмы [3].

Рис. 15. Данные поршня Kolbenschmidt 94 420 620, указанные в каталоге фирмы [2].Рис. 16. Данные образца работавшего поршня, указанные в каталоге фирмы [3]. Рис. 17. Характер овальности отверстия пальца в поршне Kolbenschmidt.

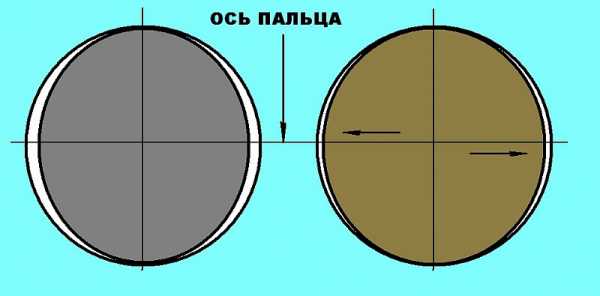

Рис. 17. Характер овальности отверстия пальца в поршне Kolbenschmidt.Кроме этого, существенное расхождение выявлено в размере отверстия под поршневой палец - у образца работавшего поршня отверстие цилиндрическое в пределах погрешности измерения, в то время как у поршней Kolbenschmidt обнаружена существенная овальность отверстия. При этом в вертикальном направлении размер отверстия минимален, и составляет 22,01 мм у наружного края бобышки поршня и 22,02 мм у внутреннего края. В горизонтальной плоскости размер существенно больше и составляет 22,06 мм (рис. 17). В соответствие с этим зазор между пальцем и отверстием у образца поршня приблизительно стабилен и составляет около 0,01 мм, в то время как аналогичный зазор у поршней

Kolbenschmidt метается по окружности в пределах 0,01-0,06 мм. Помимо этого, у поршней Kolbenschmidt, в отличие от образца работавших поршней, в отверстии для поршневого пальца отсутствуют смазочные отверстия или канавки для смазки пальца.

Таким образом, налицо явные расхождения в конструкции и размерах предоставленных поршней. Выявленные расхождения могут быть существенны для потребительских свойств поршней Kolbenschmidt, в отличие от образца ранее работавших в двигателе поршней, что требует дополнительных исследований.

Исследовательская часть

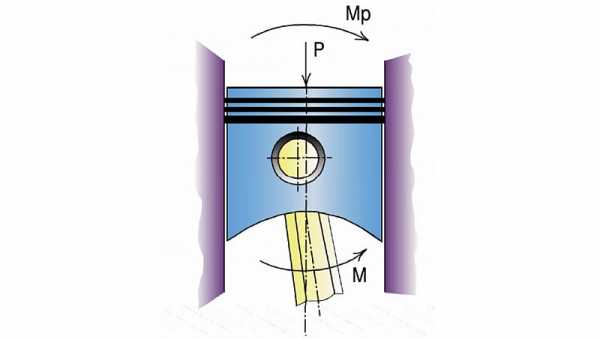

Согласно литературе [4], при работе двигателя поршень испытывает большие нагрузки от сил инерции при возвратно-поступательном движении и от сил давления газов. Чем выше мощность и частота вращения коленчатого вала, тем эти силы больше, и для данного двигателя они могут достигать максимальных значений в 5000-7000 кг.

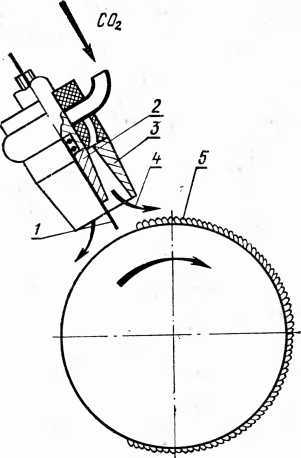

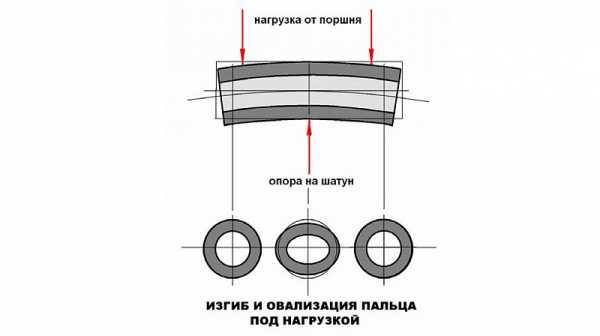

Силы, действующие на поршень, через поршневой палец и шатун передаются на коленчатый вал двигателя, создавая крутящий момент и мощность (рис. 18). При этом передача усилий на поршневой палец вызывает упругий изгиб пальца, тем больший, чем больше нагрузка на него.

Поскольку палец полый, и имеет внутреннее отверстие, изгибающая нагрузка не только приводит к его изгибной деформации, но, согласно [4], к изменению формы его поперечного сечения (рис. 19). В результате поперечное сечение пальца ближе к его середине становится овальным - "овализируется" под нагрузкой. Значение овальности - разницы между максимальным и минимальным размером пальца в поперечном сечении, зависит от толщины стенок пальца, его длины, мощности и частоты вращения двигателя, массы поршня и может достигать 0,02-0,05 мм [4].

Рис. 18. Схема работы кривошипно-шатунного механизма двигателя

Рис. 18. Схема работы кривошипно-шатунного механизма двигателя Рис. 19. Изгиб и овализация поршневого пальца.

Рис. 19. Изгиб и овализация поршневого пальца.Поскольку нагрузка на палец действует приблизительно в вертикальном направлении, при деформации палец овализируется так, что большая ось эллипса располагается горизонтально, а малая - вертикально. При этом размер пальца в поперечном сечении уменьшается по вертикали и увеличивается по горизонтали.

При установке пальца в круглое отверстие поршня с малым зазором деформация пальца под нагрузкой приводит к деформации бобышек поршня. Это может потребовать усиления бобышек и утяжеления поршня, либо ограничения максимальной мощности двигателя, скомплектованного поршнями данной конструкции. С другой стороны, при деформации пальца происходит уменьшение зазора в соединении до нуля и значительный рост сил трения, препятствующих вращению пальца в отверстии поршня. Поскольку максимальные нагрузки на поршень и палец возникают вблизи расположения поршня в верхней и нижней "мертвых точках" (ВМТ и НМТ), именно в этом положении поршня происходит быстрый поворот шатуна на пальце относительно поршня (рис. 20). Тогда значительная деформация пальца будет препятствовать этому повороту, поскольку соединение пальца с поршнем не будет свободным.

Рис. 20. "Перекладка" поршня в "мертвых точках" сопровождается поворотом шатуна при почти неподвижном поршне.

Рис. 20. "Перекладка" поршня в "мертвых точках" сопровождается поворотом шатуна при почти неподвижном поршне.

В результате поршень будет испытывать значительные усилия на юбку, поскольку он будет стремиться повернуться в цилиндре вместе с поворотом шатуна (так называемая "перекладка" поршня в мертвых точках). Это также вызовет значительные силы трения поршня в цилиндре. В сумме силы трения в соединении пальца с поршнем и поршня с цилиндром будут весьма значительны и приведут к значительному росту механических потерь в двигателе, снижению его максимальной мощности и максимальной частоты вращения, а также к повышенному износу юбки поршня и цилиндра в зоне "перекладки" поршня.

В то же время, если отверстие под палец в поршне сделать профилированным, повторяющим деформации пальца, зазоры в этом сопряжении будут сохранены даже при самых больших нагрузках, соответствующих режимам максимальной частоты вращения и мощности. При этом форма отверстия для пальца в поршне должна быть не только овальной, но и слабоконической с незначительным расширением в сторону центра поршня, поскольку такая форма отверстия будет повторять форму продольного сечения пальца при его изгибе под нагрузкой. В этом случае мощность двигателя будет выше, чем с поршнями с цилиндрическим отверстием для пальца, а износ юбки поршней будет меньше за счет значительного снижения трения во всех сопряжениях деталей. Кроме того, улучшаться и другие параметры двигателя, в том числе, уменьшится расход топлива, а также токсичность выхлопных газов [5].

За подтверждением этого предположения эксперт обратился к производителю поршней - фирме Kolbenschmidt, с вопросом о причинах выполнения отверстия под палец в поршне овальным и предоставлении дополнительных данных по такой конструкции.

В ответе, полученном от фирмы Kolbenschmidt, сказано следующее:

"Этот тип поршня имеет так называемое "профилированное отверстие под палец", которое используется на всех современных двигателях с высокой выходной мощностью.

Отверстие не только овально, но также сформировано как цилиндр в направлении шатуна.

Отверстие позволяет учитывать овальную деформацию и изгиб пальца под нагрузкой. Преимущество такого профилированного отверстия пальца состоит в том, что оно в состоянии нести более высокие нагрузки по сравнению с нормальным цилиндрическим отверстием пальца."

Помимо этого, к письму был приложен чертеж с размерами отверстия под палец. Согласно этой информации, отверстие для пальца не является строго овальным – оно имеет опорную цилиндрическую часть для пальца по вертикали в направлении действия нагрузки на палец и боковое расширение (овальность) примерно на 0,05 мм только по горизонтали, в ту сторону, куда нагрузки на палец практически нет.

Небольшое расширение части отверстия под палец к центру поршня, согласно чертежу, составляет 0,01-0,02 мм и представляет собой компенсацию изгиба пальца под нагрузкой.

Таким образом, указанная форма отверстия в поршне под поршневой палец - овально-коническая, выполнена производителем не вследствие ошибки производства, а намеренно, в рамках специальной (запатентованной) технологии, с целью уменьшения потерь на трение и снижения износа поршней и цилиндров при высокой мощности, характерной для современных двигателей вообще и, в частности, для двигателя М104 компании Mercedes-Benz, для которого предназначены исследуемые детали.

Напротив, образец работавшего поршня выполнен по традиционной технологии с цилиндрическим отверстием под палец в поршне. Поскольку двигатель модели Ml04 модификаций 941-945 выпускался только с 1992 по 1995 года (рис. 15), на сборочный конвейер в какие-то годы, возможно, поставлялись поршни традиционной конструкции, которые затем были заменены поршнями Kolbenschmidt с профилированным отверстием для пальца (о том, что поршни Kolbenschmidt поставлялись в компанию Mercedes-Benz, косвенно свидетельствует уже упомянутая выше зашлифованная площадка на боковой поверхности поршней).

Помимо разницы в размере отверстия под палец, выше было отмечено отсутствие смазочных канавок или аналогичных элементов в отверстии под палец у поршней Kolbenschmidt. По мнению эксперта, роль смазочных канавок, которые имеет традиционный поршень, у поршня Kolbenschmidt выполняет овальное расширение отверстия по горизонтали. Поскольку нижняя часть поршня работает в "масляном тумане", возникающем в поддоне картера в результате разбрызгивания масла, вытекающего из сопряженных пар деталей и попадающего на вращающиеся детали, на боковую поверхность поршня около отверстия поршневого пальца также поступают капли масла. Кроме того, масло к этой области поршня поступает и от маслосъемного кольца при движении поршня вниз. При этом бокового зазора 0,03 мм между пальцем и отверстием вполне достаточно, чтобы масло смазывало это соединение. Все это позволило фирме Kolbenschmidt упростить технологию производства поршня и убрать из технологического процесса операции по формированию дополнительных смазочных элементов на поршне.

Необходимо также отметить причины, по которым поршень Kolbenschmidt имеет более низкую (короткую) юбку, чем у традиционного поршня. По мнению эксперта, традиционная конструкция поршня с круглым отверстием под палец, характеризуемая повышенным трением поршня в цилиндре, требует более длинной юбки и большей площади ее опорной поверхности, чтобы противодействовать повышенным силам трения на поворот поршня на поршневом пальце. Снижение трения в этом соединении путем профилирования отверстия под палец, характерного для поршня Kolbenschmidt, позволяет уменьшить опорную поверхность юбки, в том числе с помощью ее укорочения. Одновременно с этим, более короткая юбка поршня Kolbenschmidt с уменьшенной опорной поверхностью позволяет дополнительно снизить трение поршня в цилиндре уменьшением площади ее опорной поверхности без снижения долговечности поршневой группы [9].

Таким образом, различие в длине юбки является следствием более прогрессивной конструкции поршней Kolbenschmidt и не свидетельствует о его недостатках или, тем более, об ошибках в производстве.

В соответствии с этим, ответ на второй вопрос экспертизы является утвердительным - поршни Kolbenschmidt являются полноценной заменой традиционных поршней, более того, позволяют получить более высокие характеристики

двигателя после ремонта, в том числе, более высокую мощность, лучшую экономичность и пониженную токсичность выхлопных газов.

Для ответа на третий вопрос необходимо дополнительно рассмотреть условия работы поршня в условиях воздействия различных нагрузок в двигателе. Выше было отмечено, что у поршней Kolbenschmidt за счет снижения трения юбки будет достигнута более высокая долговечность самой юбки и цилиндра. Однако опорная поверхность отверстия поршневого пальца в поршне уменьшена, а зазор между пальцем и отверстием на большей части отверстия увеличен, что, на первый взгляд, выглядит как недостаток данного поршня.

Как известно, двигатель эксплуатируется в широком диапазоне режимов по частоте вращения и нагрузке. В соответствии с этим, нагрузки на поршень и поршневой палец также изменяются в очень широких пределах. Если рассматривать опорную поверхность отверстия для поршневого пальца в поршне, то чем она больше, тем ниже износ поверхности отверстия и самого пальца. Однако, как показано выше, традиционное круглое отверстие для пальца приводит к повышенному трению в этом соединении и к росту сил трения юбки поршня в цилиндре. Очевидно, повышенное трение означает и повышенный износ, что подтверждается измерениями размера юбки образца поршня, у которого износ за время эксплуатации двигателя составил около 0,1 мм, что явно выходит за допустимые пределы.

В то же время у этого поршня видимый износ в отверстии пальца и самого пальца практически отсутствует. По мнению эксперта, это связано с избыточной долговечностью отверстия и самого пальца в традиционной конструкции, при которой деталь изнашивалась неравномерно и практически пришла в негодность на одной рабочей поверхности (юбка), в то время как на другой (отверстие) износа практически не оказалось.

Более того, поршень традиционной конструкции более склонен к шумности работы, поскольку при затрудненном вращении на пальце возникающие дополнительные нагрузки на юбку при перекладке в цилиндре являются источником стуков, особенно, на непрогретом двигателе при повышении оборотов. В дальнейшем при прогреве двигателя, за счет более высокого теплового расширения материала поршня (алюминиевый сплав) по сравнению с материалом пальца (сталь) зазор в соединении пальца с отверстием поршня увеличивается, и стуки несколько уменьшаются, однако дополнительный тепловой зазор (около 0,02 мм) не может полностью компенсировать деформацию пальца под нагрузкой.

С другой стороны, уменьшение опорной поверхности сопряженных деталей не обязательно приводит к увеличению износа и снижению их долговечности [8]. Очевидно, при работе на малых оборотах и нагрузках большие площади опорных поверхностей, в частности, пальца и отверстия поршня, не требуются вследствие небольших нагрузок на палец. В соответствие с этим у поршней Kolbenschmidt опора пальца на отверстие на этих режимах осуществляется на небольшую по площади цилиндрическую часть поверхности отверстия, расположенную ближе к его наружному краю. Как это следует из чертежа (рис. 21), зазор между пальцем и отверстием в этом месте в направлении действия нагрузки (вертикально) составляет около 0,01 мм, что строго соответствует аналогичному зазору в традиционной конструкции поршней. Таким образом, никаких посторонних шумов, стуков и связанных с этим износов у поршней Kolbenschmidt не возникнет.

С ростом нагрузки на палец при росте оборотов и открытии дроссельной заслонки двигателя палец начнет изгибаться, а его сечение ближе к его середине будет становиться все более овальным, в то время как края останутся почти не деформированными. У поршня традиционной конструкции это вызовет значительное увеличение трения пальца в отверстии поршня и даже, возможно, деформацию его бобышек. У поршня Kolbenschmidt деформированный палец с ростом нагрузки будет ложиться на все большую поверхность профилированного отверстия, что также не приведет к возрастанию удельной (на единицу площади) нагрузки в сопряжении и, соответственно, не вызовет дополнительного износа. При этом также не возникнет никаких шумов и стуков, поскольку начальный зазор между пальцем и отверстием сохранится на прежнем уровне (0,01 мм) и будет определяться на краях отверстия для пальца (рис. 21).

Таким образом, поршень Kolbenschmidt, в отличие от традиционного поршня, в отверстии для пальца обладает свойством саморегулирования площади опорной поверхности в зависимости от нагрузки на палец в направлении действия этой нагрузки, что обеспечивает сохранение удельной (отнесенной к единице площади поверхности) нагрузки на невысоком уровне. При этом зазор в отверстии сохраняется, не уменьшается до нуля и не препятствует, в отличие от традиционного поршня, повороту поршня на пальце. В соответствии с этим, у поршней Kolbenschmidt не возникает больших усилий на юбку поршня на перекладке в верхних мертвых точках, и шумность работы двигателя на поршнях Kolbenschmidt будет в целом ниже, чем на поршнях традиционной конструкции, а долговечность примерно соответствует или даже выше, чем у традиционных поршней.

Для ответа на четвертый вопрос необходимо рассмотреть характер расширения поршня в цилиндре. Как известно [5], поршень при работе двигателя нагревается сверху горячими продуктами сгорания топлива, имеющими температуру до 2500°С. Однако такая высокая температура не приводит в нормальных условиях работы к повреждению поршня, поскольку тепло, поступающее в днище поршня сверху, отводится в стенки цилиндра через поршневые кольца и юбку [8, 9]. В результате температура поршня при работе двигателя переменна по высоте и меняется от 250-300°С на днище до 100-120°С на нижнем крае юбки.

Помимо этого, главной особенностью работы любого поршня в цилиндре является неравномерное расширение по оси поршневого пальца и в перпендикулярном направлении. Поскольку бобышки поршня отлиты за одно целое с днищем, а днище нагрето наиболее сильно, расширение поршня в цилиндре происходит главным образом по оси поршневого пальца - до 0,3-0,4 мм. В то же время охлаждение юбки о стенки цилиндра препятствует расширению юбки поршня в направлении, перпендикулярном оси поршневого пальца, вследствие чего размер юбки в этом направлении при работе двигателя практически не меняется, сохраняя заданный рабочий зазор в цилиндре (у рассматриваемых поршней этот зазор должен составлять не менее 0,02 мм).

Описанный характер работы поршня в цилиндре (рис. 22) коренным образом отличается, например, от того, что будет с поршнем при его нагреве в свободном состоянии вне цилиндра. В случае свободного нагрева поршень будет нагреваться и расширяться равномерно и одинаково во всех сечениях, и уже при небольшом нагреве в 20-30°С размер по юбке станет больше диаметра цилиндра. Это справедливо для всех алюминиевых сплавов, применяемых для изготовления поршней, поскольку их коэффициент линейного расширения близок и лежит в пределах 19-22 *10-6 1/град.

Рис. 22а. Характер изменения формы юбки поршня при работе двигателя. Холодный поршень (слева) имеет овальную форму юбки с большой осью овала перпендикулярно оси пальца. При нагреве до рабочей температуры за счет неравномерности распределения температуры по высоте поршень расширяется по оси пальца (справа), сохраняя зазор в цилиндре в перпендикулярном направлении.

Рис. 22а. Характер изменения формы юбки поршня при работе двигателя. Холодный поршень (слева) имеет овальную форму юбки с большой осью овала перпендикулярно оси пальца. При нагреве до рабочей температуры за счет неравномерности распределения температуры по высоте поршень расширяется по оси пальца (справа), сохраняя зазор в цилиндре в перпендикулярном направлении.В соответствии с этим, проверка степени расширения поршня его нагревом в свободном состоянии не имеет практического смысла и не дает никакой информации о свойствах поршня и/или его материала, а также о допустимом для него рабочем зазоре. В связи с этим на практике при монтаже поршней не только допустимо, но и строго необходимо следовать инструкциям производителя, указывающим минимальный рабочий зазор для каждого изделия. Такая информация указана на днище поршня Kolbenschmidt (рис. 23а и в).

Рис. 23а. Маркировка поршня Kolbenschmidt информацией о его размере и минимальном зазоре в цилиндре.

Рис. 23а. Маркировка поршня Kolbenschmidt информацией о его размере и минимальном зазоре в цилиндре. Рис. 23в. Расшифровка маркировки поршня из каталога фирмы Kolbenschmidt [2].

Рис. 23в. Расшифровка маркировки поршня из каталога фирмы Kolbenschmidt [2].Ответ на пятый вопрос, по мнению эксперта, заключен в измеренном профиле отверстия для пальца на поршнях Kolbenschmidt и полным совпадением его с данными, полученными от производителя. Поскольку повторение подобного профиля в условиях стороннего производства требует значительных капиталовложений и технологических трудностей, а также не оказывает никакого влияния на внешний вид поршней, намного проще осуществить подделку, выполнив просто традиционное круглое отверстие. Таким образом, указанный профиль отверстия можно считать фирменным знаком фирмы Kolbenschmidt , отличающим продукцию этой фирмы от изделий других производителей. Поэтому предположение о том, что предоставленные на экспертизу поршни изготовлены неизвестной фирмой и представляют собой подделку под изделия фирмы Kolbenschmidt, представляется эксперту необоснованным и не имеющим никакого фактического подтверждения.

Выводы

- В исследуемом комплекте поршней фирмы Kolbenschmidt, предназначенных для установки на двигатель модели М104 компании Mercedes-Benz, обнаружены отличия в отверстии под поршневой палец и в длине юбки поршня по сравнению с образцом, ранее установленным в двигателе, - поршнем традиционной конструкции.

- Найденная форма отверстия под поршневой палец в поршнях Kolbenschmidt - овально-коническая, действительно, отличается от традиционного круглого отверстия на образце ранее стоявших в двигателе традиционных поршней. Специальная форма отверстия выполнена производителем не вследствие ошибки производства, а намеренно, в рамках специальной (запатентованной) технологии, с целью уменьшения потерь на трение и снижения износа поршней и цилиндров при высокой мощности, характерной для современных двигателей вообще и, в частности, для двигателя М104 компании Mercedes-Benz, для которого предназначены исследуемые детали. Это подтверждено данными, полученными от производителя - фирмы Kolbenschmidt.

- Обнаруженное различие в длине юбки поршней Kolbenschmidtи традиционной конструкции является следствием более прогрессивной конструкции поршней Kolbenschmidt и не свидетельствует об их недостатках или, тем более, об ошибках в производстве.

- Отсутствие смазочных канавок в отверстии пальца у поршней Kolbenschmidtне является недостатком его конструкции, поскольку овальное расширение отверстия в горизонтальной плоскости обеспечивает поступление масла в зазор между пальцем и отверстием и смазку пальца без специальных смазочных элементов.

- В соответствие с вышесказанным поршни Kolbenschmidt являются полноценной заменой традиционных поршней с сохранением всех потребительских свойств двигателя, и, кроме того, обеспечивают даже более высокие характеристики двигателя, в том числе, повышенную мощность, снижение расхода топлива и токсичности выхлопных газов.

- Вследствие более низкого трения в соединении пальца с профилированным отверстием на поршне и более короткой юбки поршня с цилиндром шумность работы двигателя на поршнях Kolbenschmidt будет в целом ниже, чем на поршнях с круглым отверстием традиционной конструкции. При этом долговечность поршней Kolbenschmidt находится на уровне традиционных поршней или даже превышает ее, в частности, по долговечности юбок поршней и цилиндров.

- При монтаже поршней Kolbenschmidt необходимо строго придерживаться инструкции производителя - фирмы Kolbenschmidt, по рабочему зазору поршня в цилиндре. Не обнаружено никаких данных, свидетельствующих о несоответствующем качестве материала поршней Kolbenschmidt, а определение степени расширения поршня путем его равномерного нагрева не имеет никакого практического смысла.

- Вследствие обнаруженных особенностей конструкции поршней Kolbenschmidt предположение о том, что предоставленные на экспертизу поршни изготовлены неизвестной фирмой и представляют собой подделку под изделия фирмы Kolbenschmidt, является, по мнению эксперта, необоснованным и не имеющим никакого фактического подтверждения.

Эксперт-автотехник 1-й категории, кандидат технических наук, Ген.директор ООО "СМЦ "АБ-Инжиниринг' А.Э.Хрулев

Александр Хрулев, канд. техн. наук, директор фирмы «АБ-Инжиниринг»

expertauto.pro