Авто Портал - устройство, ремонт, тюнинг автомобиля. Газ 24 порядок зажигания

ГАЗ 3110 | Порядок зажигания

Порядок зажигания

|

От правильности последовательности воспламенения воздушно-топливной смеси в цилиндрах двигателя зависит эффективность отдачи и общая работоспособность силового агрегата, - во избежание подобных нарушений производите отсоединение ВВ электропроводки поочередно, аккуратно маркируя каждый провод. |

Порядок зажигания и направление вращения распределителя на моделях 1.5 л (двигатель 4G15) и 1.8 л (двигатель 4G93) 1993 ÷ 1996 г.г. вып.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

automn.ru

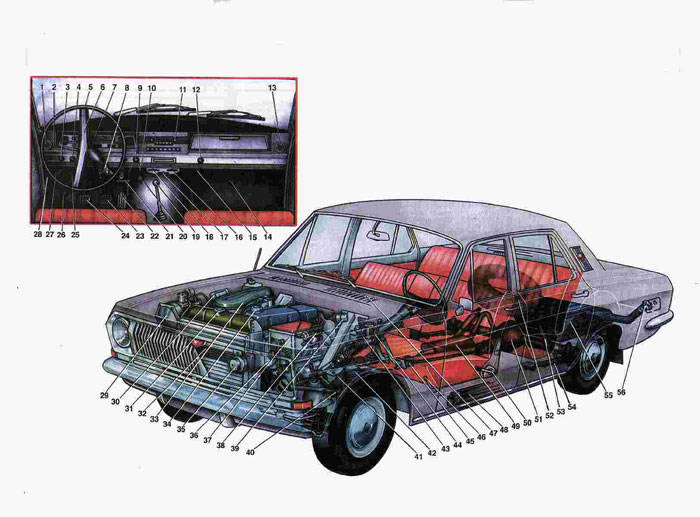

| Устройство автомобиля - ГАЗ-24 |

|

1. Передний указатель поворота. 2. Боковой указатель поворота. 3. Звуковые сигналы. 4. Реле сигналов. 5. Выключатель сигналов. 6. Штепсельная розетка. 7. Стеклоомыватель. 8. Переключатель электродвигателя стеклоочистителя. 9. Стеклоочиститель. 10. Электродвигатель антенны. 11. Переключатель электродвигателя антенны. 12. Электродвигатель вентилятора отопителя. 13. Переключатель электродвигателя вентилятора отопителя. 14. Переключатель света стоянки. 15. Электродвигатель обдува заднего стекла. 16. Переключатель электродвигателя обдува заднего стекла. 17. Дверной выключатель плафона. 18. Ручной выключатель плафона. 19. Плафон. 20. Фонарь света тоянки. 21. Задний фонарь. 22. Подфарник. 23. Распределитель зажигания. 24. Свечи зажигания. 25. Катушка зажигания. 26. Лампа подкапотная. 27. Биметаллический предохранитель. 28. Комбинация приборов. 29. Лампы освещения часов. 30. Часы. 31. Контрольная лампа указателей поворота. 32. Контрольная лампа противотуманных фар. 33. Указатель давления масла. 34. Контрольная лампа аварийного давления масла. 35. Контрольная лампа дальнего света фар. 36. Контрольная лампа тормоза стоянки и неисправности рабочих тормозов. 37. Указатель температуры охлаждающей жидкости. 38. Контрольная лампа перегрева двигателя. 39. Указатель уровня топлива. 40. Лампы освещения комбинации приборов. 41. Амперметр. 42. Плавкий предохранитель. 43. Прикуриватель. 44. Датчик указателя уровня топлива. 45. Фара. 46. Противотуманная фара. 47. Генератор. 48. Регулятор напряжения. 49. Датчик указателя давления масла. 50. Датчик контрольной ламы аварийного давления масла. 51. Датчик указателя температуры охлаждающей жидкости. 52. Датчик контрольной лампы перегрева двигателя. 53. Выключатель системы аварийной сигнализации. 54. Переключатель указателей поворота. 55. Фонарь освещения багажника. 56. Фонарь освещения номерного знака. 57. Реле указателей поворота. 58. Выключатель зажигания. 59. Стартер. 60. Дополнительное реле стартера. 61. Выключатель контрольной лампы тормоза стоянки. 62. Датчик контрольной лампы неисправности рабочих тормозов. 63. Ножной переключатель света. 64. Аккумуляторная батарея. 65. Выключатель света заднего хода. 66. Выключатель противотуманных фар. 67. Центральный переключатель света. 68. Выключатель сигналов торможения. |

www.autoprezent.ru

Руководство по эксплуатации и ремонту Газ 2410

Вступление:

Модель ГАЗ-24 известна как надёжная машина с хорошей комфортабельностью (большой салон, мягкий ход, и неплохая подвеска) и легкой ремонтнопригодностью.

Плохими чертами данного автомобиля были и отдельные недостатки — небольшая мощность и старая конструкция двигателя, неудовлетворительные уже по меркам второй половины семидесятых, необходимость систематичного технического обслуживания, невысокой эффективностью тормозной системы из-за отсутствия в ней полного разделения контуров.

ГАЗ-24 был достаточно современной машиной, — «компактным» и отчасти дешёвым «среднеразмерным» моделям — в аналогичной комплектации вплоть до конца семидесятых годов (европейские же аналоги ГАЗ-24 были дорогими и престижными автомобилями бизнес-класса вроде Mercedes-Benz W108 или Opel Kapita"n/Admiral/Diplomat, и заведомо превосходили его технически).

ГАЗ-24 пользовался ограниченным успехом на экспортных рынках, в том числе в Западной Европе, где его основными преимуществами были большой размер при относительно невысокой для этого класса цене, а также — хорошая репутация предыдущей модели — ГАЗ-21. В странах соцлагеря ГАЗ-24 на протяжении большей части своего выпуска был самой престижной из официально продаваемых населению машин за исключением иномарок, а в основном — распределялся между государственными учреждениями в качестве персонального транспорта госслужащих и использовался в такси.

Выбрать другой раздел:

Внешний вид Газ 2410

Органы управления у всех моделей автомобиля ГАЗ-24 "Волга" одинаковы.

Рулевое колесо 5 с утопленной ступицей, с двумя штампованными спицами, в которые встроена кнопка сигнала. Рукоятка переключателя указателей поворота расположена на рулевой колонке с левой стороны. Перемещением рукоятки в верхнее положение указывается правый поворот или перемещение автомобиля в правую сторону, при этом загорается мигающий свет в фонарях с правой стороны автомобиля. Левый поворот или перемещение в левую сторону указывается перемещением рукоятки в нижнее положение, при этом мигающий свет загорается с левой стороны автомобиля. При включении указателя поворота на щитке приборов загорается мигающий сигнал зеленого цвета.

Выключение указателя поворота при выходе автомобиля из поворота происходит автоматически. При включении указателя поворота для сигнала об отклонении от прямолинейного движения (например, при обгоне) указатель автоматически не выключается, в этом случае его рукоятку нужно возвращать в среднее положение вручную. Рычаг 19 переключения передач расположен в полу кузова с правой стороны от водителя. Наклоном головки рычага до отказа влево и перемещением его вперед включается первая передача, перемещением рычага в этом же положении назад вторая передача. Перемещением рычага вперед в среднем его положении включается третья передача, назад четвертая (прямая) передача.

Задний ход включается наклоном рычага вправо до отказа и перемещением его головки назад. Схема перемещения рычага при переключениях передач помещена на головке рычага. При включении передачи заднего хода в задних фонарях загорается свет для освещения дороги сзади автомобиля и подачи сигнала о движении напедаль 23 тормоза, педаль 24 сцепления и педаль 22 дроссельной заслонки расположены в соответствии с общепринятым стандартом. При нажатии на педаль тормоза в задних фонарях загорается красный предупредительный свет (стоп-сигнал). Рукоятка 21 стояночного тормоза расположена под панелью приборов справа от рулевой колонки. Для приведения стояночного тормоза в действие следует рукоятку вытянуть на себя. При этом, если включено зажигание, на щитке прибалов загорается красная контрольная лампочка. Для растормаживания рукоятку нужно повернуть по часовен стрелке и переместить от себя. В случае необходимости ручной тормоз можно использовать для торможения автомобиля на ходу. Рукоятка 28 привода замка капота расположена под панелью приборов с левой стороны.

Для отпирания замка капота рукоятку следует оттянуть на себя, чтобы защелка освободила штырь капота, и он приоткрылся. Для полного открытия капота нужно отвести рычажок предохранителя (находится под передней кромкой капота в средней его части) и поднять капот. Рукоятка 27 привода жалюзи радиатора расположена под панелью приборов слева от рулевой колонки. Вытягиванием рукоятки на себя до отказа жалюзи закрываются, перемещением от себя открываются. Для более точного регулирования температуры в системе охлаждения в зависимости от наружной температуры имеется несколько промежуточных фиксированных положений рукоятки, соответствующих разной степени открытия жалюзи. Ножной переключатель 26 света расположен слева от педали сцепления на наклонной части пола. Нажатием на кнопку переключателя осуществляется переход с ближнего света на подфарники и наоборот или с дальнего света на ближний и наоборот, в зависимости от положения центрального переключателя света. Включатель 3 стеклоочистителя расположен на панели приборов слева от рулевой колонки; имеет три положения: выключено, малая подача воздуха, полная подача воздуха. Переключатель 4 электродвигателя вентилятора отопителя расположен на панели приборов слева от рулевой колонки; имеет три положения: выключено, малая подача воздуха*. полная подача воздуха. Рукоятка 6 управления воздушной заслонкой карбюратора расположена на панели приборов слева от рулевой колонки; служит для частичного или полного прикрытия воздушной заслонки во время пуска холодного двигателя и при его прогреве.

Центральный переключатель 9 света расположен на панели приборов справа от рулевой колонки; имеет три положения: первое выключено; второе включено освещение для городской езды, при котором включены подфарники или ближний свет (в зависимости от положения ножного переключателя) и освещение приборов; третье включены ближний или дальний свет и освещение приборов. Поворотом рукоятки переключателя регулируется интенсивность освещения приборов. Прикуриватель 12 расположен в правой части панели приборов. Для нагрева прикуривателя следует нажать на его рукоятку и отпустить. Обратная автоматическая отдача прикуривателя (со щелчком) через несколько секунд означает, что спицаль нагрелась и прикуривателем можно пользоваться. Ёставлять прикуриватель обратно в гнездо следует до фиксированного нерабочего положения. Повторное включение прикуривателя можно производить через 30 с (не менее) после его выключения. Пепельница расположена в средней части панели приборов выключатель вентилятора обдува заднего стекла расположен под панелью приборов справа от рулевой колонки. Включатель света стоянки расположен под панелью приборов слева от рулевой колонки. Поворотом влево включается стояночный свет с левой стороны кузова, поворотом вправо с правой стороны кузова. Выключатель 15 привода подъема и опускания антенны расположен под панелью приборов в правой ее части. Появление щелчков в приводе подъема антенны при повороте включателя свидетельствует о том, что включение произведено неправильно. В этом случае тумблер немедленно должен быть возвращен в среднее положение и произведено включение в обратную сторону в соответствии с положением антенны. Рукоятки 16, 17, 18 управления заслонками воздухопритока и регулирования подачи теплого воздуха в кузов расположены под панелью приборов в средней ее части.

Рукоятки верхнего ряда служат для регулирования воздухопритока. В крайнем левом положении рукояток заслонки люков закрыты, в правом полностью открыты. Промежуточные положения рукояток обеспечивают частичную подачу воздуха. Леной рукояткой роулирустся непосредственная подача налужного воздуха. Выключатель противотуманных фар расположен под панелью приборов слева от рулевой колонки. Выключатель системы аварийной сигнализации расположен на панели приборов справа от рулевой колонки. Правой рукояткой регулируется подача воздуха через отопитель. Нижней рукояткой осуществляется распределение теплого воздуха, поступающего через отопитель, на обдув ветрового стекла и стекол передних дверей или на обогрев кузова В правом крайнем положении рукоятки весь теплый воздух направляется на обдув стекол, в левом крайнем только на обогрев кузова. Всредних положениях теплый воздух поступает на обдув стекол и на обогрев кузова. Регулирование направления теплого воздуха на стекла передних дверей осуществляется с помощью поворотных заслонок, расположенных по краям панели приборов. Регулирование направления теплого воздуха к ногам водителя и пассажира на переднем сиденье производится заслонками, расположенными на воздуховоде. Кнопочные биметаллические предохранители (четыре) установлены под панелью приборов слева от рулевой колонки Крайний левый защищает электродвигатель вентилятора отопителя, вентилятор обдува заднего стекла, указатели поворота и приборы. Второй слева -защищает плафоны и лампы, включаемые центральным переключателем света (фары, подфарники, задние фонари и др.).

Третий слева защищает звуковые сигналы, подкапотную лампу, розетку переносной лампы, часы и прикуриватель. Крайний правый защищает электродвигатель подъема и опускания антенны и радиоприемник. Предохранители автоматически выключают защищаемые агрегаты и приборы в случае короткого замыкания или когда сила тока в цепи превысит расчетную. После устранения неисправности предохранитель включается нажатием на кнопку. Щиток приборов 7 содаржит: амперметр, указатель уровнябензина в баке, указатель давления масла, спидометр, счетчик пройденного пути, часы, контрольные лампы предельной температуры воды, аварийного давления масла, тормоза стоянки, дальнего света фар, включения указателя поворота. Указатели давления масла, температуры воды и уровня бензина показывают значения контролируемых параметров только при включенном зажигании.

Шкала указателя уровня бензина имеет три деления: О бак пустой; 0,5 бак наполнен наполовину; Пбак полный. Стрелка амперметра показывает величину зарядного или разрядного тока в цепи аккумуляторной батареи. Контрольная лампа аварийного давления масла загорается при понижении давления масла до 0,4-0,9 кгс/см*. В этом случае следует немедленно выключить зажигание и после остановки двигателя выяснить причину неисправности. Для защиты электромагнита часов от сгорания при падении напряжения они снабжены предохранителем. После устранения возникших неисправностей нужно нажать на кнопку предохранителям расположенную с обратной стороны часов. Для перевода стрелок часов нужно нажать на головку, расположенную под панелью приборов справа от рулевой колонки, и поворачивать ее в направлении вращения стрелок. Поворот стрелок против хода не рекомендуется. Рукоятки регулирований положения передних сидений расположены: продольного перемещения сиденья спереди внизу со стороны двери, наклона спинки сбоку сиденья с наружной его стороны.

Противоугонное устройство, совмещенное с включателем зажигания и стартера, расположено справа на рулевой колонке; приводится в действие ключом зажигания. В среднем положении ключа (ключ свободно вставляется и вынимается) все выключено. При повороте ключа по часовой стрелке в первое фиксируемое положение включается зажигание. При последующем повороте ключа по часовой стрелке с преодолением усилия возвратной пружины включается зажигание и стартер. Поворотом ключа против часовой стрелки от среднего положения выключается зажигание и, при вынутом ключе, запирается руль. Во избежание случайного запирания руля ни в коем случае не следует поворачивать ключ в указанное положение и, тем более, вынимать его на ходу автомобиля.

Схема внешнего вида Газ 2410

1. Решетка обдува левого бокового стекла.

1. Решетка обдува левого бокового стекла. 2. Рукоятка переключателя указателя поворота.

3. Включатель стеклоочистителя.

4. Переключатель отопителя.

5. Рулевое колесо.

6. Рукоятка привода воздушной заслонки.

7. Комбинация приборо.

8. Включатель зажигания и стартера, совмещенный с противоугонным устройством.

9. Центральный переключатель света.

10. Включатель вентилятора обдува заднего стекла.

11. Радиоприемник.

12. Прикуривагель.

13. Решетка обдува правого бокового стекла.

14. Заслонка люка подачи теплого воздуха к ногам пассажира.

15. Включатель подъема антенны.

16. Рукоятка управления заслонкой воздухопритока отопителя.

17. Рукоятка регулирования подачи теплого воздуха.

18. Рукоятка управления заслонкой воздухопритока вентиляции.

19. Рычаг переключения передач.

20. Заслонка люка подачи теплого воздуха к ногам водителя.

21. Рукоятка тормоза стоянки.

22. Рукоятка дроссельной заслонки.

23. Педаль тормоза.

24. Педаль сцепления.

25. Насос обмыва ветрового стекла.

26. Ножной переключатель света.

27. Рукоятка привода жалюзи.

28. Рукоятка привода замка капота.

29. Гидровакуумный усилитель.

30. Регулятор напряжения.

31. Радиатор системы охлаждения.

32. Масляный радиатор.

33. Воздушный фильтр.

34. Пробка маслоналивной горловины.

35. Сигнал.

36. Масляный фильтр двигателя.

37. Аккумуляторная батарея.

38. Распределитель зажигания.

39. Катушка зажигания.

40. Перед няя подвеска.

41. Рулевой механизм.

42. Коробка передач.

43. Главные цилиндр тормоза.

44. Главный цилиндр сцепления.

45. Карданный вал

46. Рукоятка продольной регулировки сиденья.

47. Решетка воздухоза бора систем отопления и вентиляции.

48. Сечение лонжерона кузова

49. Глушитель выпуска.

50. Рукоятка регулировки наклона спинки сиденья.

51. Задний мост.

52. Запасное колесо.

53. Амортизатор задней под вески.

54. Рессора задней подвески.

55. Бензиновый бак.

56. Наливная горловина бензинового бака.

Выбрать другой раздел:

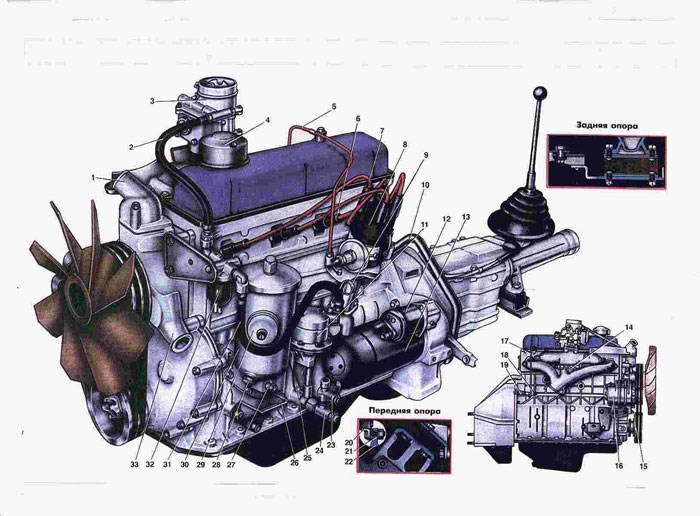

Двигатель Газ 2410

Двигатели 24Д и 24-01 выпускаются на Заволжском моторном заводе им. 50-летня СССР по чертежам. разработанным Горьковским автозаводом на базе двигателя автомобиля ГАЗ-21. Двигатели четырехтактные,карбюраторные, верхнеклапан-ные, четырехцилиндровые, с жидкостным охлаждением.

Ход поршня у этих двигателей равен диаметру цилиндра и составляет 92 мм. Сравнительно малый ход поршня обу словил его малую среднюю скорость, вследствие чего путь поршня на 1 км пробега автомобиля также мал. Это обеслечило малый износ Цилиндра-поршневой группы и высокую долговечность узла. Коленчатый вал - пятиопорный, с большой рабочей поверхностью как шатунных, так и коренных подшипников. Вследствие этого удельные нагрузки на подшипники сравнительно малы. Вкладыши коренных и шатунных подшипников изготовлены из стальной ленты, залитой алюминиевым сплавом. Такие вкладыши способны воспринимать большие нагрузки, сохраняя высокую работоспособность. Распределительный вал опирается на пять подшипников, выполненных из сталебаббитовой ленты. Седла клапанов изготовлены из легированного чугуна высокой твердости, выдерживающего высокую температуру и ударные нагрузки. Направляющие втулки клапанов выполнены из металлокерамики с высокими износостойкими качествами. Клапаны изготовлены из жаропрочной стали: фаска тарелки выпускных клапанов заправлена более жаропрочным сплавом. Все ответственные поверхности, подвергающиеся истиранию (кулачки и шейки распределительного вала, наконечники штанг толкателей, толкатели, коромысла, регулировочные винты коромысел и т. д.). изготовлены из специального материала и подвергнуты термической обработке.

В верхнюю часть цилиндра установлены вставки, выполненные из кислотоупорного износоустойчивого чугуна. Все трущиеся поверхности смазываются под давлением. В системе смазки установлен полнопоточный фильтр тонкой очистки с бумажным фильтрующим элементом. В результате указанных конструктивных и технологических мер ресурс двигателя - 200 тыс. км пробега автомобиля по дорогам 1 категории. При данной конструкции газопровода с подогревом центральной части впускной трубы отработавшими газами, обеспечивающей равномерное распределение горючей смеси по цилиндрам, а также при выбранных оптимальных фазах открытия впускных и выпускных клапанов, двигатели развивают мощность 95 и 85 л. с, (при 4500 об*мин коленчатого вала; степень сжатия соответственно 8,2 и 6,7). В конструкции двигателя учтено удобство обслуживания его в процессе эксплуатации. С левой стороны двигателя расположены бензиновый насос 11, стартер 13, распределитель зажигания 8, указатель давления масла и датчик 29 указателя давления масла, масляный фильтр 30. фильтр 32 тонкой очистки топлива, свечи 6 зажигания, с правой стороны - генератор 16, газопровод с сектором 14 регулирования подогрева смеси, сливной кран охлаждающей жидкости с тягой 17, кран отопителя кузова, датчик температуры воды и карбюратор 3. Смазка подшипников насоса охлаждающей жидкости осуществляется через пресс-масленку с правой стороны двигателя.

Достаточность количества нагнетаемой смазки определяется визуально по выходу смазки из контрольного отверстия на корпусе насоса. Регулирование зазора между коромыслами и клапанами производится при снятой крышке коромысел; доступ к ним очень удобен. В конструкции двигателя также предусмотрена возможность легкого ремонта. Для этой цели цилиндры выполнены в виде отдельных деталей - "мокрых" гильз, легко вставляемых в блок цилиндра, а коренные и шатунные подшипники имеют тонкостенные сталеалюминевые вкладыши, которые можно заменить, не прибегая к услугам ремонтных заводов, а иногда даже не снимая двигателя с автомобиля. Для изготовления деталей двигателя широко применены алюминиевые сплавы; кроме такой традиционной алюминиевой детали как поршень, из алюминиевого сплава изготовлены также основные корпусные детали: блок цилиндров, картер сцепления, головка цилиндров, крышка распределительных шестерен, крышка насоса охлаждающей жидкости, выпускной патрубок охлаждающей рубашки, корпус масляного насоса, корпус и крышка масляного фильтра, впускная труба.

В результате широкого применения алюминиевых сплавов двигатель в сборе с оборудованием, сцеплением и коробкой передач (но без воздушного фильтра и вентилятора) весит только 205 кгс. Подробное описание конструктивных особенностей двигателя дано к соответствующим иллюстрациям.

Схема двигателя Газ 2410

1. Выпускной патрубок охлаждающей рубашки.

1. Выпускной патрубок охлаждающей рубашки. 2. Шланг от фильтра к карбюратору.

3. Карбюратор.

4. Крышка маслоналивной горловины.

5. Трубка к вакуумному регулятору распределителя зажигания.

6. Наконечник привода свечи.

7. Провод от распределителя к свече зажигания.

8. Распределитель зажигания.

9. Указатель уровня масла.

10. Вытяжная труба вентиляции картера.

11. Бензиновый насос.

12. Электромагнитное тяговое реле стартера.

13. Стартер.

14. Сектор заслонки подогрева смеси.

15. Штифт установки зажигания.

16. Генератор.

17. Тяга управления сливным краном.

18. Кран для слива охлаждающей жидкости.

19. Кран отопителя кузова.

20. Кронштейн передней подушки опоры двигателя.

21. Разрезная коническая втулка.

22. Поперечина передней подвески автомобиля.

23. Кран масляного радиатора.

24. Предохранительный клапан масляного радиатора.

25. Рычаг для ручной подкачки бензина.

26. Кронштейн крепления подушки передней опоры двигателя к блоку.

27. Датчик сигнальной лампы аварийного давления масла.

28. Сливная пробка масляного фильтра.

29. Датчик указателя давления масла.

30. Масляный фильтр.

31. Шланг от бензинового насоса к фильтру тонкой очистки топлива.

32. Фильтр тонкой очистки топлива.

33. Впускной патрубок насоса охлаждающей жидкости.

Выбрать другой раздел:

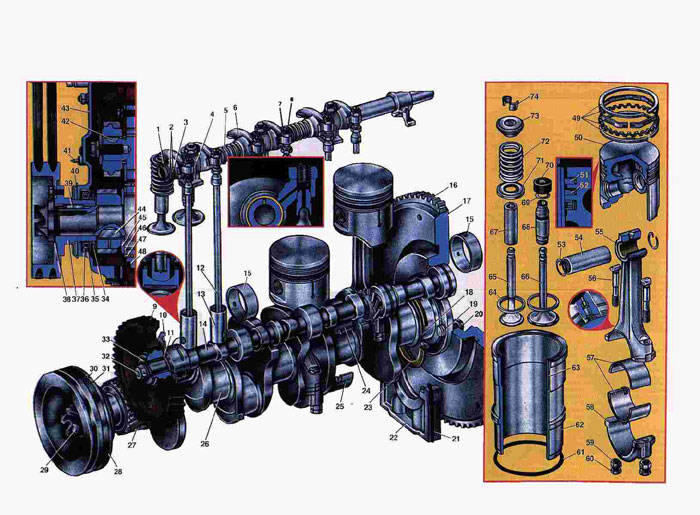

Устройство двигатела (распредвал) Газ 2410

Распределительный вал. Распределительный вал - стальной кованый; имеет пять опорных шеек. Для удобства сборки шейки имеют разные диаметры: первая - 52 мм, вторая - 51 мм, третья - 50 мм, четвертая - 49 мм, пятая - 48 мм. Шейки опираются на втулки, свернутые из сталебаббитовой ленты и запрессованные в отверстия в перегородках блока цилиндров. Поверхности шеек распределительного вала, кулачков, эксцентрика и зубьев шестерни привода масляного насоса закалены до высокой твердости.

Профили впускного и выпускного кулачков одинаковы. Кулачки по ширине шлифованы на конус. Коническая поверхность кулачка в сочетании со сферическим торцом толкателя при работе двигателя сообщает толкателю вращательное движение. Вследствие этого износ направляющей толкателя и его торца делается равномерным и небольшим. Распределительный вал приводится от коленчатого вала косозубой шестерней. На коленчатом валу находится стальная шестерня с 28 зубьями, а на распределительном валу - текстолитовая шестерня с 56 зубьями. Применение текстолита обеспечивает бесшумность работы шестерен. Обе шестерни имеют по два отверстия с резьбой М8Х1.25 для съемника. Распределительный вал вращается в 2 раза медленнее коленчатого. От осевых перемещений распредели- тельный вал удерживается упорным стальным фланцем. Фланец расположен между торцом шейки вала и ступицей шестерни с зазором 0,1- 0,2 мм. Осевой зазор обеспечивается распор- ным кольцом, зажатым между шестерней и шейкой вала. Для улучшения приработки поверхности упорного фланца фосфатированы. Шестерня закреплена на распределительном валу при помощи шайбы и болта и резьбой М12Х1.25. Болт ввертывается в торец вала. На шестерне коленчатого вала против одного из зубьев нанесена метка "О", а против соответствующей впадины шестерни распределительного вала нанесена риска. При установке рас- пределительного вала эти метки должны быть совмещены.

Клапаны и толкатели. Толкатели - стальные, поршневого типа. Торец толкателя направлен отбеленным чугуном и шлифован по сфере радиусом 750 мм (выпуклость середины торца равна 0,11 мм). Внутри толкателя имеется сферическое углубление радиусом 8,73 для нижнего конца штанги. Вблизи нижнего торца сделаны два отверстия для стока масла из внутренней полости толкателя. Штанги толкателей изготовлены из дюралюминиевого прутка. На концы напрессованы стальные закаленные наконечники со сферическими торцами. Нижний наконечник, сопрягающийся с толкателем, имеет торец с радиусом сферы 8,73 мм, а верхний, входящий в углубление в регулировочном винте коромысла - 3,5 мм. Длина штанги двигателя 24Д - 283 мм, двигателя 24-01 - 287 мм. Коромысла клапанов - стальные литые. В отверстие ступицы впрессована втулка, свернутая из листовой оловянистой бронзы. На внутренней поверхности втулки сделана канавка для равномерною ракпмеделения масла по всей поверхности и для подвода его к отверстию в коротком плече коромысла.

Длинное плечо коромысла заканчивается закаленной цилиндрической поверхностью. опирающейся на торец клапана, а короткое плечо - резьбовым с отверстием для регулировочного винта. Регулировочный винт имеет шестигранную головку со сферическим углублением для штанги, а с верхнего конца - прорезь для отвертки. Сферическое углубление соединено сверленными каналами с проточкой на резьбовой части винта. Проточка на винте приходится против отверстия в плече коромысла, т. е. находится примерно посередине высоты резьбовой бобышки короткого плеча коромысла. Масло в этом случае беспрепятственно проходит из канала коромысла в канал винта. Регулировочный винт стопорится контргайкой. Коромысла опираются на полую стальную ось. Ось закреплена на головке цилиндров при помощи четырех стоек из ковкого чугуна и шпилек, пропущенных через стойки. Задняя стойка имеет на плоскости, прилегающей к головке цилиндров, паз, совпадающий со сверлением в головке. По этому сверлению и пазу масло подводится из канала в головке в полость оси коромысел.

Остальные три стойки фрезерованного паза не имеют (поэтому их нельзя ставить на место четвертой стойки). От осевого перемещения коромысла удерживаются распорными пружинами, прижимающими коромысла к стойкам. Крайние коромысла удерживаются от перемещения плоскими пружинами, которые закреплены на концах оси при помощи шайб и шплинтов, пропу- щенных через ось. Для увеличения износостойкости наружная поверхность оси под коромыслами закалена. Под каждым коромыслом в оси сделано отверстие для смазки. Клапаны изго- товлены из жаропрочных сталей: впускной клапан - из хромокремнистой, выпускной - из хромоникельмар- ганцовистой с присадкой азота. На рабочую фаску выпускного клапана дополнительно наплавлен более жаростойкий хромоникелевый сплав. Торцы стержней клапанов закалены до высокой твердости. Диаметр стержня клапанов 9 мм. Тарелка впускного клапана имеет диаметр 47 мм, а выпускного - 36 мм. Угол седла обоих клапанов 45'.

Высота подъема клапанов 9.5 мм. Впускной клапан открывается с опережением на 12 до прихода поршня в в.м.т., закрывается с запаздыванием на 60 после прихода поршня в н.м.т. Выпускной клапан открывается с опережением на 54 до прихода поршня в н.м.т. и закрывается с запаздыванием на 18 после прихода поршня в в.м.т. Указанные фазы газораспределения действительны при зазоре между коромыслом и клапаном, равном 0,45 мм. Рабочий зазор между коромыслом и клапаном должен быть для первого и восьмого клапанов в пределах 0,30- 0,35 мм, для всех остальных - 0,35-0,40 мм. Зазоры проверяют и устанавливают на холодном (20'С) двигателе. При увеличенных зазорах возникает стук клапанов, а при уменьшенных возможно неплотное прилегание клапана к седлу и прогорание клапана. На конце стержня клапаном сделана выточка для сухариков тарелки пружины клапана, а на стержне впускных клапанов имеется еще выточка для маслоотражательного колпачка.

Пружина клапана с переменным шагом витков изготовлена из термически обработанной высокопрочной проволоки и подвергнута дробеструйной обработке. Пружина опирается на головку цилиндра через опорную стальную шайбу концом. имеющим меньший шаг витков. Тарелки пружины клапана изготовлены из стали. Клапаны работают в металлокерамических направляющих втулках. Втулки изготовлены прессованием с последующим спеканием из смеси железного, медного и графитового порошков и обработаны окончательно после запрессовки в головку. Антифрикционные качества таких втулок высоки. Втулка впускного клапана снабжена стопорным кольцом, препятствующим самопроизвольному перемещению втулки в головке. Для уменьшения количества масла, просасываемого через зазоры между втулкой и стержнем впускного клапана в цилиндр, на стержень клапана под тарелкой пружины надет маслоотражательный колпачок, изготовленный из маслостойкой резины. Распределительный механизм закрыт сверху крышкой коромысел, штампованной из листовой стали. Крышка коромысел крепится через резиновую прокладку к головке цилиндров шестью винтами.

Периодически следует проверять зазор между носком коромысла и торцом стержня клапана и, при необходимости, их регулировать. Проверку и регулировку зазора рекомендуется производить в такой последовательности: 1. Установить поршень первого цилиндра в в.м.т. такта сжатия. Для этого надо, проворачивая коленчатый вал пусковой рукояткой, совместить метку на ободе шкива коленчатого вала с указателем на крышке распределительных шестерен. При такте сжатия оба коромысла первого цилиндра должны свободно качаться на осях, т. е. оба клапана должны быть закрыты. Проверить щупом зазор между коромыслом и клапаном. При неправильном зазоре отвернуть гаечным ключом гайку, регулировочного винта и, поворачивая отверткой регулировочный винт, установить зазор по щупу. Поддерживая отверткой регулировочный винт, законтрить его гайкой и проверить правильность зазора. 2. Повернуть коленчатый вал на пол-оборота, отрегулировать зазоры для второго цилиндра. 3. Повернуть коленчатый вал еще на пол-борота, отрегулировать зазоры для четвертого цилиндра. 4.

Повернув коленчатый вал еще на пол-оборота, отрегулировать зазоры для третьего цилиндра. Одновременно со сменой поршневых колец и вкладышей следует произвести притирку клапанов. Если ширина фаски в головке более 2,4 мм, седло следует прошлифовать коническими шлифовальными кругами: с внутренней стороны шлифовальным кругом с углом конуса 60", а с наружной - с углом конуса 120'. Наружный диаметр рабочей части фаски седла должен быть на 0,5-1 мм меньше диаметра тарелки клапана. При притирке клапанов следует очистить от отложений полость оси коромысел, каналы в четвертой стойке оси и в головке цилиндров. Перед сборкой стержни клапанов следует обмазать тонким слоем коллоидного графита, разведенного в масле, при- меняемом для двигателя.

Схема распредвала Газ 2410

1. Шплинт оси коромысел.

1. Шплинт оси коромысел. 2. Плоские шайбы оси коромысел.

3. Пружинистая шайба оси коромысел.

4. Стойка оси коромысел.

5. Распорная пружина коромысел.

6. Коромысло клапана.

7. Контргайка регулировочного винта клапана.

8. Регулировочный винт клапана.

9. Шестерня распределительного вала.

10. Упорный фланец распределительного вала.

11. Распорное кольцо распределительного вала.

12. Штанга толкателя.

13. Толкатель клапана.

14. Распределительный вал.

15. Втулки распределительного вала.

16. Зубчатый обод маховика.

17. Маховик.

18. Маслоотражательный гребень коленчатого вала.

19. Болт крепления маховика.

20. Гайка болта крепления маховика.

21. Уплотнительная прокладка.

22. Держатель сальника заднего подшипника.

23. Набивка сальника заднего подшипника.

24. Верхний вкладыш коренного подшипника.

25. Нижний вкладыш коренного подшипника.

26. Коленчатый вал.

27. Распределительная шестерня.

28. Шкив коленчатого вала.

29. Храповик коленчатого вала.

30. Метка для установки поршня в в.м.т.

31. Метка для установки зажигания.

32. Болт крепления шестерни распределительного вала.

33. Шайба шестерни распределительного вала.

34. Маслоотражатель коленчатого вала.

35. Маслоотражатель переднего сальника.

36. Передний сальник коленчатого вала.

37. Ступица шкива коленчатого вала.

38. Зубчатая шайба храповика.

39. Призматическая шпонка ступицы шкива.

40. Отражатель крышки распределительных шестерен.

41. Штифт установки зажигания.

42. Сегментарная шпонка шестерни распределительных шестерен.

43. Крышка распределительных шестерен.

44. Сегментная шпонка распределительной шестерни.

45. Упорная шайба коленчатого вала.

46. Передняя шайба упорного подшипника.

47. Штифт передней шайбы упорного подшипника.

48. Крышка переднего коренного подшипника.

49. Маслосъемное кольцо (составное).

50. Поршень.

51. Верхнее компрессионное кольцо

52. Нижнее компрессионное кольцо.

53. Стопорное кольцо поршневого пальца.

54. Поршневой палец.

55. Шатун.

56. Болт шатуна.

57. Вкладыши шатуна.

58. Крышка шатуна.

59. Гайка болта шатуна.

60. Контргайка болта шатуна.

61. Прокладка гильзы цилиндра.

62. Гильза цилиндра.

63. Вставка гильзы цилиндра.

64. Седло клапана.

65. Выпускной клапан.

66. Впускной клапан.

67. Втулка выпускного клапана.

68. Втулка впускного клапана.

69. Стопорное кольцо втулки впускного клапана.

70. Маслоотражательный колпачок.

71. Опорная шайба пружины клапана.

72. Пружина клапана.

73. Тарелка пружины клапана.

74. Сухарь клапана.

Выбрать другой раздел:

Смазка Двигателя Газ 2410

Система смазки двигателя комбинированная: под давлением и разбрызгиванием. Маслом под давлением смазываются коренные и шатунные подшипники коленчатого вала. подшипники распределительного вала, упорные подшипники коленчатого и распределительного валов, втулки коромысел и верхние наконечники штанг толкателей. Остальные детали смазываются разбрызгиванием маслом. В систему смазки входят маслоприемники, масляный насос (установлен внутри масляного картера) с редукционным клапаном, масляные каналы, фильтры очистки масла с перепускным клапаном, масляный картер, измеритель уровня масла, маслоналивной патрубок с крышкой-фильтром вентиляции картера и масляный радиатор (установлен перед радиатором охлаждающей жидкости) с ограничительным клапаном и запорным краном. Масло, забираемое насосом из масляного картера, поступает через маслоприемник 19 по каналам в корпусе насоса и наружной трубке в корпус масляного фильтра.

Далее, пройдя через фильтрующий элемент, масло направляется в полость второй перегородки блока цилиндров, откуда по сверленному каналу в продольный масляный канал 12. Из продольного канала масло по наклонным каналам 27 и 26 и каналу 25 в перегородке блока подается на коренные подшипники коленчатого из пятой опоры распределительного вала и в полость блока между валом и заглушкой, отводится в картер через отверстие 15 в шейке вала. На шатунные шейки масло поступает по каналам 24 в шейках и каналу 29 в шейке коленчатого вала. В ось коромысел масло подводится от задней опоры распределительного вала, имеющего посередине кольцевую канавку 13, которая сообщается через каналы 6, 5 и 4 в блоке, головке цилиндров и в четвертой стойке оси коромысел с осью коромысел. Через отверстия 2 в оси коромысел масло поступает на втулки коромысел и далее по каналам 9, 8 и 10 в коромыслах и регулировочных винтах на верхние наконечники штанг толкателей. К шестерням привода распределительного вала масло подводится по трубке 23, периодически сообщающейся с масляным каналом в блоке через канавки 21 на шейке первого подшипника распределительного вала. Из выходного отверстия т1зубки, имеющей малый диаметр, в момент, когда она сообщается с масляным каналом, выбрасывается струя масла, направленная на шестерни. Через канал в шейке первого подшипника распределительного вала масло из тех же канавок шейки поступает и на упорный фланец распределительного вала. Шестерня привода масляного насоса и распределителя зажигания смазывается струей масла, выбрасываемой из канала 16 в блоке, соединенного с четвертой опорой распределительного вала, также имеющей кольцевую канавку.

Стенки цилиндров смазываются брызгами масла от струи, выбрасываемой из отверстия 28 в нижней головке шатуна при совпадении этого отверстия с каналом 29 в шейке коленчатого вала. Все остальные детали (стержень клапана, торец клапана, ось привода масляного насоса и распределителя зажигания, кулачки распределительного вала) смазываются маслом. вытекающим из зазоров в подшипниках и разбрызгиванием движущимися деталями двигателя. Подшипники водяного насоса смазываются через отдельную масленку, установленную на его корпусе. В систему включен масляный радиатор 22. Масло в него поступает через штуцер, который крепит наружную трубку к блоку, предохранительный клапан и кран по резиновому шлангу. Охлажденное масло также по резиновому шлангу отводится в нижнюю часть крышки распределительных шестерен, откуда сливается в картер. На месте входа в крышку имеется перегородка, препятствующая излишнему разбрызгиванию масла. Емкость системы смазки 6 л. Масло заливается в картер через патрубок (расположен на крыше коромысел) с крышкой-фильтром 1 для вентиляций картера. Уровень масла контролируется по меткам "П" и "О" на стержне указателя уровня. Уровень масла следует поддерживать вблизи метки "П", не превышая ее.

Повышение уровня выше метки "П" нежелательно, так как кривошипные головки шатунов будут задевать за поверхность масла, вызывая образование в картере чрезмерного масляного тумана. Это вызывает забрызгивание свечей, интенсивное образование нагара на днищах поршней и стенках камеры сгорания, закоксовывание колец, дымление двигателя и повышенный расход масла. Понижение уровня масла ниже метки "О" опасно, так как при этом прекращается подача масла в систему и возможно выплавление подшипников. Необходимо иметь в виду, что для перетекания заливаемого при заправке масла из-под крышки коромысел в картер или для отекания масла, обильно разбрызганного во время работы на стенки, требуется некоторое время. Поэтому уровень масла следует проверять через несколько минут после заливки или остановки двигателя. После замены масла нужно пустить двигатель и дать ему поработать несколько минут. Спустя некоторое время проверяют у

1avtorul.ru

|

|

www.autoprezent.ru

Двигатели ЗМЗ-24Д/2401 и ЗМЗ-402/4021 автомобилей "Волга" основные различия и характеристики

Сначала разберемся какие автомобили какими двигателями комплектовались с заводаС 1970 по 1986 год:Автомобиль Волга ГАЗ-24 комплектовался двигателем ЗМЗ-24Д – степень сжатия 8,2, мощность 95 л.с.Автомобиль Волга ГАЗ-24-01 комплектовался двигателем ЗМЗ-2401 – степень сжатия 6,7, мощность 85 л.с.С 1986 года по 1992-й год:Автомобиль Волга ГАЗ-24-10 комплектовался двигателем ЗМЗ-402.10 – степень сжатия 8,2, мощность 100 л.с.Автомобиль Волга ГАЗ-24-11 комплектовался двигателем ЗМЗ-4021.10 – степень сжатия 6,7, мощность 90 л.с.С 1992 года и до конца выпуска карбюраторных Волг автомобили комплектовались двигателями ЗМЗ-402.10 и 4021.10. без сколь либо значимых изменений в конструкции.

Основными характеристики и конструктивные отличия двигателей ЗМЗ-24Д, ЗМЗ-2401, ЗМЗ-402.10, змз-4021.10:

| ЗМЗ-24Д | ЗМЗ-2401 | ЗМЗ-402.10 | ЗМЗ-4021.10 | |

| Рабочий объем, куб.см. | 2445 | 2445 | 2445 | 2445 |

| Максимальная мощность при 4500 об/мин | 95 | 85 | 100 | 90 |

| Степень сжатия | 8,2 | 6,7 | 8,2 | 6,7 |

| Максимальный крутящий момент при 2400 об/мин, Н*м | 186,3 | 171,6 | 182 | 172 |

| Топливо | АИ-93 | А-76 | АИ-93 | А-76 |

| Удельный расход топлива г/кВт,ч(г/л.с.ч) | 306(225) | 312(230) | 292,4(215) | 299,2(220) |

| Диаметр цилиндра и ход поршня,мм | 92х92 | 92х92 | 92х92 | 92х92 |

| Размещение водяного насоса | ГБЦ | ГБЦ | блок цилиндров | блок цилиндров |

| Диаметр выпускных клапанов, мм | 36 | 36 | 39 | 39 |

| Диаметр впускных клапанов, мм | 47 | 47 | 47 | 47 |

| Водораспре-делительная трубка в ГБЦ | есть | есть | нет | нет |

| Штатный карбюратор | К-126Г | К-126Г | К-151 | К-151 |

| Порядок работы цилиндров | 1-2-4-3 | 1-2-4-3 | 1-2-4-3 | 1-2-4-3 |

| Двойные пружины клапанов | нет | нет | да | да |

| Количество стоек оси коромысел | 4 | 4 | 6 | 6 |

Исходя из таблицы и заводских отчетов мы видим, что основные отличия ЗМЗ-402 от ЗМЗ-24Д такие:

- система охлаждения с помпой на блоке цилиндров без водораспределительной трубки с измененной циркуляцией жидкости

- увеличенный диаметр выпускных клапанов

- установлены двойные пружины клапанов (выше надежность)

- установлены две дополнительные стойки для краев оси коромысел

- штатный карбюратор заменен с К-126Г на К-151 (и модификации в т.ч. К-151-С)

- шпильки крепления ГБЦ увеличенного диаметра и иной резьбы (вместо М11х1 на М12х1.25)

- увеличена масса шкива-демпфера коленчатого вала

- изменен профиль кулачков распределительного вала

- распределительный вал стал чугунным вместо стального

- масляный насос с алюминиевым маслозаборником вместо стального и с увеличенной производительностью

- изменена конструкция масляного радиатора

p.s. Характеристики двигателей приведены из заводских руководств по эксплуатации автомобилей ГАЗ-24 и ГАЗ-24-10 соответственно. Следует учитывать, что по нынешним методам измерения мощности и крутящего момента моторы показывают более скромные показатели нежели заявлено (в среднем на 5 л.с. и 5Нм меньше). В любом случае разница между ЗМЗ-24Д и ЗМЗ-402 четко прослеживается по таблице. Мы видим, что старик ЗМЗ-24Д имеет несколько более тяговую характеристику нежели ЗМЗ-402. Это обусловлено вышеописанными изменения в конструкции.

Некоторые аспекты форсировки двигателей ЗМЗ-24д и ЗМЗ-402 рассмотрены в статье: “Форсировка двигателя Волги”.

(С) 2012 Master General.

gaz24.info

Книга по ГАЗ-24 Газораспределительный механизм

< Кривошипно-шатунный механизм Книга по ГАЗ-24

ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ ГАЗ-24

Газораспределительный механизм состоит из распределительного вала, шестерен его привода, деталей крепления распределительного вала, толкателей, штанг толкателей, коромысел, деталей крепления коромысел и клапанов с пружинами и тарелками пружин.

Распределительный вал ГАЗ-24

Распределительный вал - стальной кованый, имеет пять опорных шеек. Шейки опираются на запрессованные в блоки втулки из малоуглеродистой ленты, залитой баббитом. Для удобства обработки и сборки диаметры шеек различны: диаметр первой шбики 52 мм, второй 51 мм, третьей 50 мм, четвертой 49 мм, пятой 48 мм. Профили впускного и выпускного кулачков вала одинаковые. Кулачки по ширине шлифованы на конус с углом 10' -± 2'30".

Вследствие того, что рабочая поверхность торца толкателя сферическая, а кулачки конусные, точка касания торца толкателя с кулачком несколько смещена относительно оси толкателя. Это смещение вызывает вращение толкателей во время работы, благодаря чему достигается их равномерный износ.

Для повышения износостойкости кулачки, опорные шейки, эксцентрик привода топливного насоса и шестерня привода масляного насоса и распределителя зажигания, выполненные как одно целое с валом, подвергнуты поверхностной закалке.

Распределительный вал 7 приводится во вращение от коленчатого

вала шестернями с косыми зубьями (рис.23). На коленчатый вал насажена стальная шестерня, а на распределительный для обеспечения бесшумной работы - текстолитовая с чугунной ступицей. Обе шестерни имеют по два резьбовых отверстия для съемника.

От осевых перемещений распределительный вал удерживается упорным стальным фланцем 67 который расположен с зазором ОД - 0,2 мм между торцом шейки распределительного вала и ступицей шестерни 4. Фланец привернут к блоку двумя болтами. Необходимый зазор обеспечивается тем, что распорная втулка 5, зажатая между шестерней и шейкой вала, толще упорного фланца на 0,1-0,2 мм. Для улучшения прирабатываемости рабочие поверхности упорного фланца фосфатированы. Шестерня закреплена на распределительном валу при помощи шайбы 2 и болта 1, ввернутого в резьбовое отверсаие на торце вала. Правильность фаз распределения обеспечивается установкой шестерни по меткам; метка 0 на шестерне коленчатого вала должна совмещаться с риской у впадины зуба на текстолитовой шестерне (рис. 24).

Рис.23 Привод распределительного вала

Рис.24 Установочные метки на распределительных шестернях

Толкатели ГАЗ-24

Толкатели стальные, наружный диаметр 25 мм. Торец толкателя, работающий по кулачку, наплавлен отбеленным чугуном и обработан по сфере с радиусом 750 мм. Внутри толкателя сделано сферическое углубление радиусом 8,73 мм, в которое упирается нижний наконечник штанги. Вблизи нижнего торца просверлены два отверстия для стока масла из внутренней полости толкателя.

Толкатели по наружному диаметру и отверстию под толкатели в блоке цилиндров разбиты на две размерные группы, отмечаемые маркировочной краской. При сборке толкатели следует устанавливать в отверстия, отмеченные той же краской (табл. 4).

Штанги толкателей ГАЗ-24

Для обеспечения стабильности зазоров в клапанном механизме при нагревании или охлаждении двигателя ппаяги толкателей выполнены из дюралюминиевого прутка; на концы ниангп напрессованы стальные наконечники. Сферические поверхности наконечников термически обработаны. Нижний наконечник, опирающийся толкатель, обработан по сфере радиусом 8,73 мм, а верхний наконечник, входящий в углубление регулировочного винта коромысла, - по сфере радиусом 3,5 мм. Общая длина штанги равна 281 мм для двигателя: 24Д и 284,5 мм для двигателя 24-01.

Коромысла ГАЗ-24

Коромысла 5 (рис. 25), одинаковые для всех клапанов, стальные. В отверсаие ступицы коромысла запрессована втулка, свернутая из ленты оловянистой бронзы. На внутренней поверхности вчулки сделана канавка для равномерного распределения смазки по всей поверхности и подвода ее к отверстию в коротком плече коромысла. Длинное плечо коромысла заканчивается термически обработанной цилиндрической поверхностью, опирающейся на торец стер/кня клапана 10. В конце короткого плеча выполнено резьбовое отверстие, в которое ввертывае!ся регулировочный винт 8. В нижнем конце регулировочного винта имеется сферическое углубление для наконечника штанги 9, а в верхнем конце - прорезь для отвертки. Конец винта со сферическим углублением закален.

Регулировочный винт имеет центральный канал, соединенный через поперечный канал и проточку на резьбовой части винта с каналом в коромысле. Через эти каналы масло подводшся к верхнему наконечнику штанги. Регулировочный винт стпорится контргайкой.

Коромысла установлены на полой стальной оси, которая закреплена на головке цилиндров при помощи четырех: стоек из ковкого чугуна и шпилек, пропущенных через стойки. Четвертая (задняя) стойка имеет на нижней плоскости фрезерованный паз, служащий для подвода масла. От осевого перемещения коромысла удерживаются спиральными распорными пружинами, прижимающими их к стойкам. Крайние коромысла удерживаются от перемещения плоскими пружинами, которые закреплены на оси при помощи шайб и шплинтов, пропущенных через ось. Для увеличения износостойкости наружная поверхность оси под коромыслами закалена. Под каждым коромыслом в оси просверлено отверстие для смазки.

Рис. 25. Привод клапанов

Клапаны ГАЗ-24

Клапаны изготовлены из жаропрочных сталей: впускной клапан - из хромокремнистой, а выпускной - из хромоникельмарганцовистой с присадкой азота. На рабочую фаску выпускного клапана дополнительно наплавлен более жаростойкий хромоникелевый сплав.

Диаметр стержня обоих клапанов 9 мм. Тарелка впускного клапана - тюльпанообразная диаметром 47 мм, выпускного - плоская диаметром 36 мм. Угол седла обоих клапанов 45°. Высота подъема клапанов 9,5 мм.

Впускной клапан открывается за 12° до в. м. т. и закрывается через 60° после н. м. т. Выпускной клапан открывается за 54° до н. м. т. и закрывается через 18° после в. м. т Указанные фазы действительны при зазоре между коромыслами и клапанами, равном 0,45 мм. Рабочий зазор установлен для первого и восьмого клапанов в пределах 0,30-0,35 мм, а для всех остальных -- 0,35- 0,40 мм. Зазоры проверяют и устанавливают на холодном (20° С) двигателе. При увеличенных зазорах возникает стук клапанов, а при уменьшенных возможно неплотное прилегание клапана к седлу и прогорание клапана.

На конце стержня клапанов сделана выточка для сухариков 3 тарелки пружины клапана, а на стержне впускных клапанов имеется еще выточка для маслоотражательного колпачка 1. Пружина 6 клапана с переменным шагом витков изгоювлена из термически обработанной высокопрочной пружинной проволоки и подвергнута дробеструйной обработке. Пружина опирается на головку цилиндров через опорную шайбу 13 концом, имеющим меньший шаг витков.

Тарелки пружины клапана изготовлены из стали.

Клапаны работают в металлокерамических направляющих втулках 12. Втулки изготовлены прессованием с последующим спеканием смеси из железного, медного и графитового порошков и обработаны окончательно после запрессовки в головку. Антифрикционные качества таких втулок высоки.

Для уменьшения количества масла, просасываемого через зазоры между втулкой и стержнем впускного клапана в цилиндр, на стержень клапана под тарелкой пружины надет маслоотражательный колпачок, изготовленный из маслостойкой резины.

Регулировка зазоров в клапанном механизме ГАЗ-24

Периодически следует проверять зазоры между носком коромысла и торцом стержня клапана и при необходимости их регулировать. Зазоры проверяют и регулируют только на холодном двигателе.

Для регулировки зазоров необходимо снять крышку коромысел, предварительно отсоединив трубку вакуумного регулятора распределителя зажигания.

Коленчатый вал надо повернуть в такое положение, при котором метка в м т. (второй паз по ходу шкива) на ободке шкива коленчатою вала совпадает с указателем на крышке распредеяительных шестерен, а оба клапана первого цилиндра закрыты (коромысла этих клапанов при этом должны свободно качаться в пределах зазора). В этом положении вала проверяют и при необходимости регулируют зазор в клапанном механизме первою цилиндра (рис. 26). После регулировки затягивают контргайку и снова проверяют зазор.

Затем поворачивают коленчатый вал на пол-оборота, проверяют и при необходимости регулируют зазор в клапанном механизме второго цилиндра. Далее, повернув вал еще на поя-оборота, выполняют те же операции с клапанами четвертого цилиндра и, наконец, после поворота вала еще на пол оборота - с клапанами третьего цилиндра.

Указанные выше величины зазоров не следует уменьшать даже при наличии некоторого (;тука, так как это может вызвать на некоторых режимах работы двигателя неплотное прилегание клапана к седлу, что создает возможность его прогорания. Небольшой стук клапанов хотя и неприятен на слух, но не вызывает нарушения нормальной работы двигателя.

Рис 26 Регулировка зазора

клапанов

Книга по ГАЗ-24 Система смазки >

www.long-vehicle.narod.ru

long-vehicle.narod.ru