Способ зажигания дуги при ручной дуговой сварке с комбинированием этапов мягкого и горячего пусков. Способы зажигания сварочной дуги

Сварочная дуга

Для получения наиболее прочного неразъемного соединения двух деталей используется сварка, которая происходит при очень высокой температуре, которая может достигать 6-7 тысяч градусов.

Этот процесс может осуществляться разными способами, но наиболее распространенной является сварка дуговая. Электрическая дуга создается между электродом и рабочей поверхностью.

И если раньше сварка использовалась в основном в работе с металлами, то современные сварочные аппараты позволяют сваривать самые разнообразные материалы.

Сварка дуговая: основные этапы

Весь процесс сварки можно условно разделить на 4 этапа:

- Подготовка необходимого оборудования. Для сварочных работ потребуется сварочный аппарат, электроды для сварки, молоток, защитная маска, плотная закрытая одежда, а также может пригодиться сварочный выпрямитель (для преобразования переменного тока в постоянный).

- Зажигание сварочной дуги – это, пожалуй, самый важный этап, поэтому он будет рассмотрен более подробно.

- Выполнение сварочного шва. Получив сварочную дугу, следует непрерывно передвигать электрод, чтобы не произошло залипания. Немаловажным при этом является положение самого электрода относительно свариваемых деталей, и расстояние от электрода до рабочей поверхности.

- Разрыв дуги от шва. Нельзя сразу обрывать сварочный шов, дойдя до края, следует пройти дугой на 1-2 см назад, и только после этого резко разорвать дугу.

Способы зажигания сварочной дуги

Перед тем как зажечь дугу, нужно установить необходимую силу тока на сварочном аппарате, который имеет два кабеля. На одном из них установлен зажим, а на другом держатель, на который крепится электрод.

Процесс возбуждения дуги может осуществляться двумя способами, которые отличаются друг от друга положением электрода и видом движения.

При способе касания электрод подносят перпендикулярно к рабочей поверхности (к тому месту, где будет начало сварочного шва). После касания конец электрода отводят вверх примерно на 2 – 3 мм. Образовавшаяся дуга создает высокую температуру, благодаря которой происходит плавление металла и образуется надежное соединение деталей.

При способе касания электрод подносят перпендикулярно к рабочей поверхности (к тому месту, где будет начало сварочного шва). После касания конец электрода отводят вверх примерно на 2 – 3 мм. Образовавшаяся дуга создает высокую температуру, благодаря которой происходит плавление металла и образуется надежное соединение деталей.

- способом касания

- способом чирканья

Второй способ похож на зажигание спички: кончиком электрода чиркают по поверхности металла. Движение должно быть плавным, строго в одном направлении. Затем производится протяжка электрода и его отвод до возбуждения дуги. Этот способ считается более простым, поэтому чаще используется. Но есть у него и недостатки, например, его невозможно использовать в узком труднодоступном месте.

Дуговая сварка – это самый надежный способ соединения деталей из разнообразных материалов. Обратившись к нам, вы не только получите возможность выбрать любое сварочное оборудование из огромного ассортимента, но и получите качественную консультацию по его использованию!

www.svarcka.ru

Способ зажигания дуги при ручной дуговой сварке с комбинированием этапов мягкого и горячего пусков

Способ предназначен для зажигания дуги при ручной дуговой сварке с комбинированием мягкого и горячего пусков. Этап мягкого пуска осуществляют на стадии короткого замыкания электродом на деталь. Этап горячего пуска осуществляют на стадии отрыва электрода от детали и установления дугового разряда. Ток этапа мягкого пуска устанавливают в зависимости от диаметра электрода или величины настроенного сварочного тока. Переход к этапу горячего пуска выполняют по команде датчика напряжения, обнаруживающего возникновение дуги в конце мягкого пуска. Ток этапа горячего пуска устанавливают в зависимости от типа электродного покрытия и настроенного сварочного тока. В качестве источника питания используют источники с микропроцессорным управлением, в том числе, тиристорный выпрямитель, инверторный источник или транзисторный постовой регулятор, входящий в состав многопостовой выпрямительной системы. Причем на стадии мягкого пуска может быть использован вспомогательный маломощный высоковольтный источник подпитки. Технический результат заключается в повышении надежности зажигания сварочной дуги, не зависящего от марок и диаметров электродов, типов электродного покрытия, режимов сварки, приемов зажигания и квалификации персонала. 2 з.п. ф-лы, 3 ил., 3 пр.

Заявляемое изобретение относится к области сварочного производства, в частности к технологии ручной сварки покрытым электродом, преимущественно к способу зажигания сварочной дуги посредством замыкания электрода на свариваемую деталь.

Из уровня техники известен механизм зажигания дуги коротким замыканием, заключающийся в том, что в момент касания детали электродом возникает ток короткого замыкания, превышающий значение настроенного сварочного тока, за счет чего температура металла в микроконтактах на поверхности электрода и детали достигает высоких значений, в том числе значений температур плавления или кипения. В межэлектродном пространстве, возникающем при отводе электрода от детали или перегорании перемычек в микроконтактах между ними, начинают развиваться процессы эмиссии электронов с катода и термической ионизации газа в столбе дуги. При образовании достаточного количества носителей тока, электронов и ионов, в межэлектродном пространстве устанавливается самостоятельный дуговой разряд.

Осуществление способа зажигания дуги при ручной сварке с применением сварочного источника тока известного традиционного исполнения не гарантирует надежного начального зажигания, зависящего, в том числе, от типа электродного покрытия и квалификации сварщика. Наиболее вероятными нарушениями описанного процесса зажигания являются: прилипание электрода к детали на стадии короткого замыкания и обрыв дуги на стадии установления дугового разряда. Помимо этого, при повторных зажиганиях затруднено начальное установление контакта «электрод - деталь», так как после предыдущих актов сварки данным электродом на его торце образуется прочный слой нетокопроводного шлака.

Известен усовершенствованный способ зажигания дуги с проведением этапа так называемого «горячего пуска». Данный способ чаще всего осуществляют с применением тиристорных выпрямителей, инверторных источников и транзисторных постовых регуляторов (см., например, Каталог ЗАО «Уралтермосвар» за 2010 г. или Каталог ООО ИТС-Урал за 2010 г.). Подробно данный процесс, его назначение, режимы и параметры проведения описаны в книге «Металлургия дуговой сварки. Процессы в дуге и плавление электродов», авторов Походня И.К., Горпенюк В.Н. и др. - Киев: Наукова думка, 1990. - 224 с. Для проведения этапа горячего пуска в течение 0,5-3 секунд обеспечивают начальное увеличение тока в 1,4-2 раза, благодаря которому повышается надежность установления дугового разряда и, следовательно, улучшается качество начального участка сварного шва. Вероятность прилипания электрода в данном способе не устраняется, однако интенсивность перегорания перемычек в контакте «электрод-деталь» при горячем пуске увеличивается. Если после перегорания перемычек электрод продолжает быть прижатым к детали, то, несмотря на горячий пуск, все-таки возможно прилипание электрода к детали.

Известен способ зажигания сварочной дуги, предусматривающий проведение этапа «мягкого пуска», осуществляемого при токе, величина которого находится в интервале от 0,2 до 0,3 от сварочного, при этом длительность операции не имеет большого значения, и, следовательно, сварочные работы могут быть выполнены сварщиком любой квалификации. Данное техническое решение на первом этапе короткого замыкания обеспечивает надежный контакт между электродом и деталью без опасности их прилипания, а на втором этапе, следующем с момента прекращения замыкания, установление дугового разряда (см. Т.Dahlstrom. TIG logic function, «Pronews Kemppi», 2003, №1).

Данный способ может быть успешно использован при сварке неплавящимся электродом в инертном газе (см. Каталог продукции Lincoln Electric 2007, функция MicrostartТМ; Каталог продукции ESAB «Стандартное оборудование» 2008 г., функция LiftArcТМ; Каталог продукции Kemppi, 2008-2009 г.г., функции Soft Start или Contact).

Однако при попытке использовать известный способ при сварке покрытым электродом выявлены существенные недостатки, в частности недостаточная надежность перехода ко второму этапу - установлению дугового разряда с настроенным для сварки током, поскольку при выполнении мягкого пуска на первом этапе - короткого замыкания - нагрев электрода и детали оказывается недостаточным для развития интенсивного процесса эмиссии электронов и термической ионизации газа. С другой стороны, именно при сварке плавящимся электродом мягкий пуск на первом этапе короткого замыкания мог бы оказаться особенно полезным, в частности, при повторных зажиганиях, выполняемых остывшим после длительного перерыва электродом. Это связано с особенностями мягкого пуска, за счет которых возможно выполнение дополнительных действий по разрушению образовавшегося на торце электрода шлакового слоя без опасности прилипания электрода к детали.

Из уровня техники известен способ зажигания дуги с контролируемым прилипанием электрода, сочетающий в общем программном алгоритме этапы мягкого и горячего пуска. При этом зажигание дуги выполняют в три этапа, первый из которых заключается в формировании кратковременного начального режима горячего пуска в момент касания электродом детали. Затем по истечении заданного интервала времени создают режим ограничения тока короткого замыкания на уровне, достаточном для небольшого нагрева электрода, но без увеличения площади контакта и прочного прилипания, осуществляя тем самым контролируемое прилипание. Далее в момент отрыва электрода от детали переходят в режим повторного горячего пуска, в результате которого в межэлектродном промежутке зажигается дуга (см. патент РФ на изобретение №2270080 «Способ зажигания дуги с контролируемым прилипанием электрода при ручной дуговой сварке», дата подачи 11.06.2004 г., опубликовано 20.02.2006 г.).

Недостатки данного способа обусловлены, прежде всего, обязательным, хотя и непрочным, прилипанием электрода к детали. Кроме того, некоторые варианты сварочной технологии не требуют выполнения первого этапа короткого замыкания, например сварка тонколистовых конструкций или выполнение сварки электродами большого диаметра.

Наиболее близким к заявляемому изобретению является способ зажигания сварочной дуги, заключающийся в последовательном выполнении этапов мягкого и горячего пусков. Управление зажиганием выполняют следующим образом. В момент касания электродом детали включается высоковольтный источник подпитки, обеспечивая ток мягкого пуска величиной 20-40 А. В момент отрыва электрода от детали включается основной источник питания в режиме горячего пуска с током 1,5 от сварочного и фиксированным временем действия, составляющим 0,7 секунды. Затем источник переходит к основному режиму с заранее настроенным значением сварочного тока (см. Милютин B.C. и др. статья «Технологические комплекты «источник-полуавтомат» с микропроцессорным управлением для сварки неповоротных стыков трубопроводов», журнал «Сварочное производство», №9, 2007 г.).

Данный способ особенно эффективно реализуется с применением источников питания с микропроцессорным управлением, а именно тиристорного или инверторного выпрямителя, а также транзисторного постового регулятора - чоппера. Данный способ был опробован в широком интервале марок и диаметров электродов, а также режимов сварки и подтвердил высокую надежность начального зажигания - в 50-100% случаев сварочная дуга зажигается после первого касания электродом детали.

Однако известный способ также имеет ряд недостатков, в том числе, фиксированное (заданное) значение тока мягкого пуска, которое является высоким для режимов с использованием электродов малого диаметра, например 2 и 2,6 мм, и низким при использовании электродов большого диаметра, например 5-6 мм. Помимо этого, необходима оптимизация величины тока горячего пуска, а именно ее повышение для низких режимов и снижение для высоких. Несмотря на то что данный способ может быть реализован с применением электродов с любым типом электродного покрытия, существуют проблемы с установлением дугового разряда при сварке электродами с целлюлозным покрытием, при которой нарушение процесса возбуждения дуги происходит в виде угасания дуги непосредственно после отрыва электрода от детали.

Техническим результатом, на который направлено заявляемое изобретение, является повышение надежности зажигания сварочной дуги, не зависящего от марок и диаметров электродов, типов электродного покрытия, режимов сварки, приемов зажигания, а также квалификации персонала.

Указанный результат достигается тем, что в способе зажигания дуги при ручной дуговой сварке с комбинированием этапов мягкого и горячего пусков, включающем этап мягкого пуска на стадии короткого замыкания электродом на деталь и этап горячего пуска на стадии отрыва электрода от детали и установления дугового разряда, согласно изобретению ток Iмп этапа мягкого пуска задают в зависимости от диаметра dэ используемого электрода при следующем соотношении: Iмп=10dэ, или в зависимости от величины настроенного сварочного тока Iсв при следующем соотношении: Iмп=(0,2-0,3)Iсв, ток на этапе горячего пуска Iгп задают в зависимости от величины сварочного тока при следующем соотношении: Iгп=1,5 Iсв, а длительность этапа горячего пуска задают в интервале 0,5-1,5с, при этом переход к этапу горячего пуска выполняют по сигналу датчика напряжения о возникновении дуги в конце мягкого пуска в течение 0,1 с при напряжении, равном 15-20 В.

Для осуществления способа в качестве источника питания используют источники с микропроцессорным управлением, в том числе, тиристорный выпрямитель, инверторный источник или транзисторный постовой регулятор (чоппер), входящий в состав многопостовой выпрямительной системы. Причем на стадии мягкого пуска может быть использован вспомогательный маломощный высоковольтный источник подпитки.

Ток горячего пуска задают в интервале 100-300 А.

Технических решений, совпадающих с совокупностью существенных признаков заявляемого изобретения, не выявлено, что позволяет сделать вывод о соответствии заявляемого изобретения такому условию патентоспособности, как «новизна».

Заявляемые существенные признаки, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии заявляемого изобретения такому условию патентоспособности, как «изобретательский уровень».

Условие патентоспособности «промышленная применимость» подтверждено на примере конкретного осуществления.

Сущность заявляемого способа зажигания дуги при ручной дуговой сварке с комбинированием этапов мягкого и горячего пусков поясняется чертежами, где

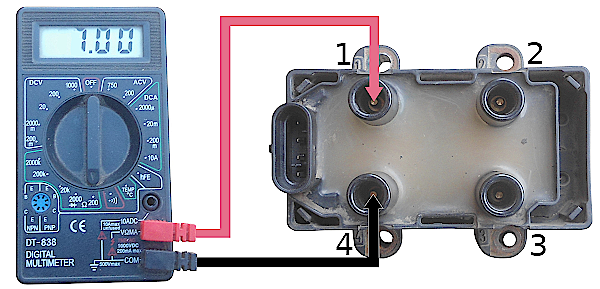

Фиг.1 - схема сварочного (тиристорного) источника, используемого для реализации заявляемого способа;

Фиг.2 - график управления током по заявляемому изобретению;

Фиг.3 - осциллограммы тока и напряжения, полученные при реализации заявляемого изобретения.

Используемый для реализации предлагаемого способа, например, тиристорный выпрямитель с микропроцессорным (МП) регулятором А содержит (фиг.1) в основной сварочной цепи силовой автоматический выключатель QF, силовой понижающий трансформатор ТМ, силовой тиристорный выпрямительный блок VS и силовой дроссель LM. Кроме того, выпрямитель снабжен датчиком сварочного тока BI, датчиком напряжения BU, задатчиком RP1 сварочного тока Iсв и задатчиком RP2 других параметров процесса, в частности Iгп, tгп, Uпер, зависящих от диаметра электрода, типа электродного покрытия и т.п. Устройство также содержит цепь подпитки, включающую магнитный пускатель KV, маломощный трансформатор TV, маломощный диодный выпрямительный блок VD и регулируемый балластный реостат RV. Подпитка необходима для заполнения провалов сварочного тока при выключенном состоянии тиристоров, так как обеспечивает повышенное напряжение холостого хода.

Цепь подпитки применяют для питания дуги на этапе мягкого пуска, при этом ток мягкого пуска Iмп настраивается с помощью балластного реостата RV. В случае питания дуги на этапе мягкого пуска от основной сварочной цепи в цепи подпитки используют нерегулируемый балластный реостат (на чертеже не показан).

Перед началом сварки на задатчиках RP1 и RP2 производят соответствующие настройки. Микропроцессорный регулятор А получает команды от этих устройств, а также сигналы от датчиков сварочного тока BI и напряжения BU. В свою очередь, МП-регулятор выдает команды на фазовое регулирование тиристорного выпрямительного блока VS, на включение магнитного пускателя KV и переключение балластного реостата RV в цепи подпитки. Перед началом сварки безопасное напряжение на межэлектродном промежутке, необходимое для детектирования состояния этого промежутка, составляет 10-12 В.

Кроме того, в качестве источника сварочного тока может быть применен инверторный источник или чоппер - транзисторный постовой регулятор, входящий в состав многопостовой выпрямительной системы. В этом случае МП-регулятор обеспечивает импульсное управление источниками, а именно амплитудное, частотное или широтное.

Зажигание дуги начинается в момент касания электродом поверхности детали t1 (фиг.2). По команде датчика напряжения BU МП-регулятор А запускает источник в режиме мягкого пуска: включает магнитный пускатель KV в цепи подпитки или включает в работу основную силовую цепь. Происходит короткое замыкание при ограниченном токе Iмп мягкого пуска, достаточном для установления надежного контакта в цепи «электрод-деталь» и небольшого нагрева электрода, не приводящего к прилипанию. Значения тока мягкого пуска Iмп устанавливают в пределах от 0,2 до 0,3 от настроенного сварочного тока Iсв.

В момент отрыва t2 электрода от детали инициируется момент перехода t3 к горячему пуску, который заранее не настраивается. При этом возникает маломощная дуга с током Iмп, необходимая для детектирования с помощью датчика напряжения BU момента зажигания. Подтверждением момента зажигания, а не случайной вспышки, считается сохранение дуги с напряжением перехода Uпер, равным 15-20 В, в течение 0,1 секунды. При выполнении этих условий МП-регулятор А переводит основную силовую цепь в режим горячего пуска с момента t3.

В дальнейшем установление дугового процесса идет при повышенном токе Iгп, что приводит к быстрому разогреву электрода и детали и, как следствие, к интенсификации эмиссии электронов с катода и термической ионизации в столбе дуги. Благодаря плавному переходу от мягкого пуска к горячему пуску улучшаются условия горения дуги и предотвращаются ее обрывы при чрезмерном начальном удлинении. Кроме того, горячий пуск способствует быстрому проплавлению детали и качественному формированию начального участка сварного шва.

Этап горячего пуска прекращается в момент t4, который соответствует окончанию заранее настроенного временного интервала tгп. После окончания горячего пуска источник переходит в режим сварки с заранее настроенным значением сварочного тока Iсв.

Осуществление предлагаемого способа подтверждается примерами конкретного выполнения.

Пример 1.

Реализация заявляемого способа зажигания сварочной дуги проводилась с записью осциллограмм сварочного тока и напряжения, получаемых при зажигании дуги с использованием электродов марки LB-52U диаметром 2,6 мм, величиной сварочного тока 80 А. В качестве источника питания применен тиристорный выпрямитель марки ВДУ-306 МТ с МП-управлением (фиг.3). Отметки времени на этой фигуре соответствуют отметкам на фиг.2. Полученные результаты показывают, что перед началом сварки (до момента t1) источник питания находится в состоянии ожидания с безопасным напряжением, равным 10 В.

С момента касания электродом детали t1 в режиме мягкого пуска включается источник подпитки. В состоянии короткого замыкания возникает ток мягкого пуска, равный 20 А, при этом напряжение на межэлектродном промежутке снижается почти до нуля. В момент t2 происходит отрыв электрода от детали и быстрое возрастание напряжения дуги по мере увеличения ее длины. При одновременном выполнении двух условий, а именно: возрастания напряжения до величины, превышающей 15 В, и его сохранение в течение более 0,1 секунды, МП-регулятор в момент t3 запускает основной источник в режиме горячего пуска с током Iгп, равным 120 А, т.е. в 1,5 раза превышающим величину заданного сварочного тока Iсв, равного 80 А. При этом напряжение по мере удлинения сварочной дуги продолжает возрастать до аномально высокой величины 28 В. Это связано с тем, что начальная длина дуги назначена равной 10 мм. Через 0,5 секунды в момент t4 МП-регулятор переводит источник питания в режим сварки с заданными параметрами - силой тока 80 А и напряжением 18 В.

Данный пример доказывает воспроизводимость проведения заявляемого изобретения с высокой точностью.

Пример 2.

Способ осуществлен при следующих условиях: сварочный ток - от 40 до 270 А, электроды диаметром от 2 до 6 мм с рутиловым и основным покрытием марок ОЗС-12, ОЗС-4 и УОНИ 13/55, дуга обратной полярности, в качестве источника питания выбран тиристорный выпрямитель марки ВДУ-306 МТ с МП-управлением. Оценивалась надежность начального зажигания с комбинированием этапов мягкого и горячего пусков.

В соответствии с ГОСТ 25616-83 «Источники питания для дуговой сварки. Методы испытания сварочных свойств» надежность зажигания оценена 4-5 баллами. Это означает, что в 60-100% случаев зажигание происходит после первого касания электродом детали, а в остальных случаях дуга зажигается после легкого движения электрода по детали. Кроме того, установлено, что предельная начальная длина дуги при зажигании в заданных условиях составляет от 12 до 16 мм.

Пример 3.

При применении в качестве источника питания транзисторного постового регулятора - чоппера марки ЧПР-315, питаемого от многопостового выпрямителя марки ВДМ-1201, на режимах, указанных в примере 2, получена предельная начальная длина дуги от 10 до 18 мм. С данным источником питания также была проведена оценка надежности зажигания дуги в особо неблагоприятных условиях с использованием электродов с целлюлозным покрытием марки Fox Cel диаметром 3,2 и 4 мм, с дугой прямой полярности. Необходимо отметить, что использование дуги прямой полярности создает значительные трудности по сравнению с предыдущими примерами, так как напряжение дуги в данном случае достигает аномально высокой величины - 30-40 В. Кроме того, сетевое напряжение питания многопостового выпрямителя было понижено на 25%. Тем не менее, вероятность зажигания дуги с первого касания составила 50-80%.

Таким образом, заявляемый способ зажигания дуги при ручной дуговой сварке с комбинированием этапов мягкого и горячего пусков обладает преимуществами по сравнению с известными техническими решениями и может быть использован в широком диапазоне марок и диаметров электродов, а также режимов сварки.

1. Способ зажигания дуги при ручной дуговой сварке с комбинированием этапов мягкого и горячего пусков, включающий этап мягкого пуска на стадии короткого замыкания электродом на деталь и этап горячего пуска на стадии отрыва электрода от детали и установления дугового разряда, отличающийся тем, что ток Iмп этапа мягкого пуска задают в зависимости от диаметра dэ используемого электрода при следующем соотношении: Iмп=10dэ или в зависимости от величины настроенного сварочного тока Iсв при следующем соотношении: Iмп=(0,2-0,3) Iсв, ток на этапе горячего пуска задают в зависимости от величины настроенного сварочного тока Iсв при следующем соотношении: Iгп=1,5 Iсв, а длительность этапа горячего пуска задают в интервале (0,5-1,5)с, при этом переход к этапу горячего пуска выполняют по сигналу датчика напряжения о возникновении дуги в конце мягкого пуска в течение 0,1 с при напряжении, равном 15-20В.

2. Способ по п.1, отличающийся тем, что в качестве источника питания используют источники с микропроцессорным управлением, в том числе тиристорный выпрямитель, инверторный источник или транзисторный постовой регулятор, входящий в состав многопостовой выпрямительной системы.

3. Способ по п.2, отличающийся тем, что на этапе мягкого пуска используют высоковольтный источник подпитки.

www.findpatent.ru

Техника сварки электродом: возможные ошибки (видео)

Для того чтобы правильно варить, существует много технологических моментов и нюансов, основным из них является соответствующее положение электрода при сварке.

Сварка должна проводиться при наличии защитной одежды.

Сварка — это процесс, при котором получается прочное неразъемное соединение 2-х деталей за счет расплавления их краев. Современные технологии позволяют сваривать как одинаковые, так и совершенно разные материалы, например, металл и керамику.

Сваривать можно разными способами, но наибольшее распространение в бытовых условиях приобрело дуговое сваривание, где процесс происходит за счет работы электрической дуги. Дуга создается между 2-мя электродами, одним из которых выступает изделие, что сваривается. Весь процесс происходит при высокой температуре, она достигает 7000°С, а это позволяет плавить практически любой металл.

Сварочный аппарат имеет 2 кабеля, на конце одного есть зажим, а на конце второго — держатель, в который устанавливается рабочий инструмент. При работе аппарата образуется дуга между электродом и деталью. При этом выделяется много тепла, металл плавится, за счет чего происходит надежное и прочное соединение деталей.

Для того чтобы возникла электрическая дуга, надо кончиком инструмента коснуться на короткое время детали, а затем отвести его от нее на 3-4 мм.

В качестве рабочего инструмента используется металлический стержень, что сверху покрыт специальным составом. Стандартная длина электрода 30,35 см, а его диаметр от 1.5,2.25,3.25 4 и т.д.

Схема сварки металла.

Сварные соединения могут быть угловыми, тавровыми, стыковочными, нахлестными и другими. По своему расположению они бывают горизонтальные, вертикальные и потолочные. Сварочный шов может быть выполнен за один или за несколько проходов. Он может быть точечным или непрерывным.

Если вы новичок и никогда ранее не выполняли указанную работу, то информацию о том, каким должно быть положение электрода во время сварки, необходимо начать рассматривать с самых азов.

Техника сварки: основные понятия

Для того чтобы начать проводить сварочные работы, сначала необходимо придать соответствующее положение электрода, зажечь его и удерживать дугу электрода при сварке. Для молодого сварщика зажигание дуги может вызвать определенные проблемы, но со временем они исчезают.

Второе немаловажное значение при проведении учения — это положение электрода во время сварки. Этому моменту придается особое значение во время учебы и в начале выполнения сварочных работ. Получив необходимый опыт, сварщик уже не обращает внимания на положение электрода во время сварки, его основное внимание сосредотачивается на том, что происходит при сварке в сварочной ванне. Положение электрода во время сварки для начинающего сварщика является очень важным этапом обучения.

На третьем этапе обучения, после того как человек сможет делать правильное положение электрода, надо научиться проводить разрыв дуги электрода при сварке, то есть выполнять окончание сварочного шва.

Вернуться к оглавлению

Учимся зажигать дугу

Способы зажигания электрода.

Зажечь электрод — это профессиональное выражение сварщиков. Хотя правильно было бы говорить — зажечь сварочную дугу. Указанный процесс выполняется для того, чтобы проверить марку рабочего инструмента, силу тока и подготовиться к проведению сварочных работ.

Существует 2 способа, для того чтобы зажечь дугу, между собой они отличаются типом движения и у них разное положение электрода.

- Установка электрода при сварке проводится так, что он поджигается путем его касания к металлу.

- При этом способе рабочим инструментом чиркают по металлу.

Эти способы похожи между собой, их применение зависит от выбора сварщиком техники установки электрода при сварке, а это зависит от условий работы и его личного профессионального опыта.

Вернуться к оглавлению

Зажигание дуги способом касания

Положение электрода при сварке деталей.

При данном способе, дуга зажигается за счет касания металла рабочим инструментом. Правило предусматривает такую установку электрода при сварке, чтобы он располагался вертикально и можно было коснуться металла его концом. Как только при касании к металлу появляется дуга, необходимо начинать двигать рабочий инструмент, иначе произойдет его залипание.

Если произошло залипание электрода при сварке, он начинает сильно нагреваться. Чтобы исправить эту ошибку, техника сварки предполагает следующее. Надо изменить положение электрода, для чего он наклоняется и отламывается от точки прилипания. После указанного действия, на конце может образоваться козырек и дальнейшая работа будет затруднена. Поэтому если появился козырек, его необходимо сбить. Для этого достаточно ударить рабочим инструментом по твердой горизонтальной поверхности.

Использование указанного способа установки электрода при сварке требует от сварщика определенного опыта работы, поэтому применять его начинающему сварщику не рекомендуется.

Вернуться к оглавлению

Зажигаем дугу способом чирканья

Способы окончания сварки.

Этот вариант более распространенный и по способу своего исполнения похож на то, как вы зажигаете спичку о спичечный коробок.

Данный способ считается более простым и поэтому подходит для начинающего сварщика. Касание проводится за короткое время, а обратно движется уже зажженный инструмент. Все выполняется за одно плавное движение, направление которого не изменяется его. В предыдущем способе зажигания процесс делился на 2 этапа, при которых рабочий инструмент двигался в разных направлениях.

Недостатком данного способа является то, что часто зажечь дугу необходимо в труднодоступном месте. То есть инструменту нельзя придать правильное положение для выполнения чирканья, надо зажигать дугу только касанием.

Вернуться к оглавлению

Возможные ошибки, которые не дают зажечь дугу

Таблица характеристик элктрода.

Бывает, что зажечь дугу становится очень сложно. Это зависит не только от того, какое положение инструмента во время работы вы примите, есть и другие причины.

Причины, по которым не получается зажечь дугу:

- Плохой контакт «массы». Надо проверить правильно ли вы ее установили.

- Наличие на металле краски не дает возможности зажечь дугу. Если слой краски небольшой, то его можно пробить путем резкого удара. После образования дуги будет создаваться высокая температура, краска начнет выгорать и уже не будет помехой. Лучше очистить от краски место шва, так вам будет работать намного проще.

Вернуться к оглавлению

Окончание сварки

Немаловажным этапом проведения сварочных работ является окончание сварочного шва. По окончании работы сразу обрывать дугу нельзя. Надо приподнять рабочий инструмент из сварочной ванны, затем возвратиться по шву на несколько миллиметров назад и только потом его быстро отвести в сторону.

Можно закончить сварочный шов и другим способом. В конце сварочного шва обрывают дугу и сразу же ее зажигают в центре кратера, а затем медленно смещают инструмент к его краю. В зависимости от ситуации, смещение выполняется на 10-15 мм. После того как сделана необходимая высота сварочного шва, меняют положение инструмента во время работы и отводят его в сторону.

Вернуться к оглавлению

Способы положения рабочего инструмента

Схемы движения электродов при сварке.

Одним из важных параметров при проведении сварочных работ является положение электрода. Данный параметр важен для новичков, так как для профессиональных сварщиков, имеющих большой опыт работы, установка электрода вырабатывается до автоматизма.

Могут создаваться ситуации, когда сварочные работы надо проводить в труднодоступных и неудобных местах, тогда сварщик может выбирать любое положение инструмента, что позволит ему выполнить качественно и удобно указанную работу.

Установка инструмента при сварке может быть такой:

- Техника, при которой инструмент держат «углом вперед». Он наклоняется на угол 30-60° и движется вперед от сварщика. Данный способ подходит для потолочных вертикальных и горизонтальных швов, может он использовать и при необходимости выполнения неповоротных стыков труб.

- Инструмент держат под углом 90°. Данным способом можно делать любые швы, а также швы в операционных окошках и в местах, где нет возможности выполнить наклон. Этот способ сложнее, чем проведение работ, держа инструмент под углом.

- Инструмент также можно держать под углом от 30-60°, но движется он по направлению к сварщику. Этот способ удобен, когда надо делать угловые и стыковые швы, и применяется на коротких участках.

Вернуться к оглавлению

Техника безопасности

Так как работа выполняется с использованием электричества и при высоких температурах, то всегда имеется вероятность получения травмы. Можно травмироваться вследствие ожога, удара током, также можно получить травму сетчатки глаза от яркого света.

Перед началом работы, проверьте качество всех соединений, обязательно занулите корпус источника питания. Элетрододержатель должен быть рабочим и иметь неповрежденную изоляцию.

Работать без защитной маски категорически запрещено, надо правильно подобрать для нее светофильтр. Он считается нормальным, если при свете дуги видно 1-2 см шва. Если видно больше шва, то фильтр слабый, а если меньше, то он очень сильный.

Необходимо надеть специальную одежду и обувь, она делается из брезента. Таким образом, вы оградите себя от получения ожога.

Выполняя указанные рекомендации, даже новичок сможет сделать несложные сварочные работы, а со временем, приобретя опыт работы, вы сможете делать качественно и быстро любые сварочные швы.

moiinstrumenty.ru

Способы зажигания сварочной дуги | СВАРОМЕТР

Какие способы зажигания сварочной дуги существуют, и как поддерживать устойчивое горение.

Существует два способа зажигания сварочной дуги.

- Пробой газа

- Отведение заряженных электродов

Пробой газа

Первый способ возможен только при большом напряжении. Например, если напряжение будет 1000В, то нужен зазор между электродами в 1мм. Этот вариант зажигания сварочной дуги не используют из-за опасности высокого напряжения.

Если же напряжение будет 3000В, а зазор около 10мм, также можно получить пробой воздуха. Этот вариант более безопасен для сварщика, и его используют довольно часто.

Отведение заряженных электродов

Второй способ поджига сварочной дуги требует разности потенциалов между электродами, или электродом и изделием, в 40-60 В. Этот способ наиболее популярен.

Когда заряженный электрод дотрагивается до свариваемого изделия, создается замкнутая цепь. Если начать отводить электрод, заряженные электроды с катодного пятна начинают отрываться от атомов, и двигаются в сторону анода, тем самым создавая электрическую дугу.

Буквально за несколько миллисекунд дуга стабилизируется, а оторвавшиеся электроны ионизируют промежуток газа, и в нем начинает протекать полноценный ток.

От чего зависит скорость зажигания дуги?

Скорость зажигания дуги зависит от:

- Источника питания

- От силы тока в момент соприкосновения электрода и изделия (чем больше ток, тем больше сечение катодного пятна, и тем больше электронов оторвется в направлении анода)

- От времени их соприкосновения

- От состава газового промежутка

- Потенциала ионизации (чем меньше потенциал, тем в большем количестве возникнут ионы, и тем быстрее электронная дуга перейдет в состояние электронно-ионной)

Также есть зависимость скорости зажигания сварочной дуги от диаметра электрода. Ведь чем меньше диаметр, тем больше плотность тока, и время перехода к устойчивому дуговому разряду будет еще меньше.

Можно заметить, что при постоянном токе скорость зажигания дуги больше, чем при переменном токе.

Вот мы зажгли дугу, но как поддерживать ее устойчивое горение? Давайте в этом разберемся.

Условия устойчивого горения сварочной дуги

- Статическая характеристика должна быть возрастающей. То есть напряжение и ток должны постоянно быть в определенной зависимости.

- На постоянном токе горение дуги будет более устойчивым.

- Сваривайте недлинной дугой, чтобы минимизировать влияние магнитного дутья.

- Для стабилизации горения дуги в покрытие электрода или в защитный флюс вводят элементы, повышающие ионизацию. Это калий, магний, барий и др.

svarometr.ru

Способы зажигания дуги - Энциклопедия по машиностроению XXL

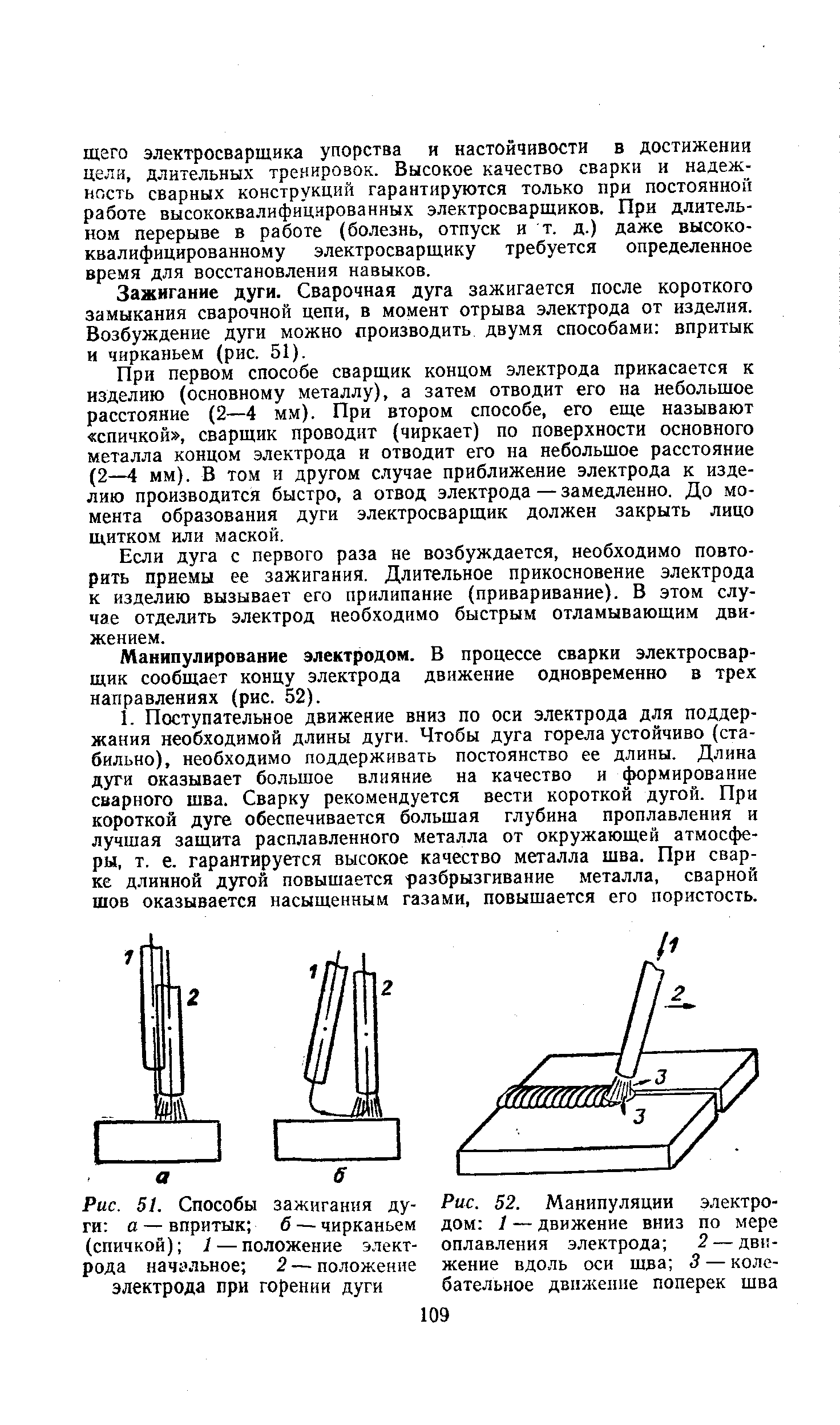

Зажигание и поддержание дуги. Перед зажиганием (возбуждением) дуги следует установить необходимую силу сварочного тока, которая зависит от марки электрода, пространственного положения сварки, типа сварного соединения и др. (см. гл. V). Зажигать дугу можно двумя способами. При одном способе электрод приближают вертикально к поверхности изделия до касания металла и быстро отводят вверх па необходимую длину дуги. При другом — электродом вскользь чиркают по поверхности металла. Применение того или иного способа зажигания дуги зависит от условий сварки и от навыка сварщика. [c.19] Повышенный дополнительный ток короткого замыкания достигается включением при возбуждении дуги омического сопротивления в цепь параллельно реактору, вследствие чего через электроды проходит повышенный ток короткого замыкания. После возбуждения дуги сопротивление автоматически выключается. Этот способ зажигания дуги применим при небольших силах сварочного тока (15—25 а) и недостаточном напряжении холостого хода трансформатора. Недостаток его заключается в необходимости применения специального устройства для включения и автоматического выключения омического сопротивления. [c.319]Способы зажигания дуги а — впритык, б — спичкой [c.112]

Приближения электрода к свариваемому металлу по мере его плавления. На рис. 61 показано два способа зажигания дуги а — впритык, когда электродом касаются свариваемого металла и быстро отводят вертикально вверх, 6 — электродом чиркают по металлу наподобие зажигания спички. В обоих случаях электрод необходимо быстро отвести от свариваемого металла, иначе он может привариться к металлу. [c.112]

Зажженная дуга должна поддерживаться определенной длины на протяжении всего процесса сварки путем постепенного приближения электрода к свариваемому металлу по мере его плавления. Могут быть различные приемы зажигания дуги. На рис. 56 показано два способа зажигания дуги а — впритык, когда электродом касаются свариваемого металла и быстро отводят вертикально вверх, и б — когда электродом чиркают по металлу наподобие зажигания спички. В обоих случаях электрод необходимо быстро отвести от свариваемого металла, иначе он может привариться к металлу. [c.95]

В-третьих, дугу можно получить, раздвигая Два токонесущих, первоначально соприкасавшихся электрода Этот способ зажигания дуги широко применяется на практике, так как в этом случае нет нужды в пробое газа между электродами. Другимисточнике высокого напряжения, требующегося для пробоя газа достаточна значительно меньшая величина напряжения, обеспечивающая лод- [c.8]| Рис. 51. Способы зажигания дуги а — впритык б — чирканьем (спичкой) 1 — положение электрода начальное 2—положение электрода при горении дуги |  |

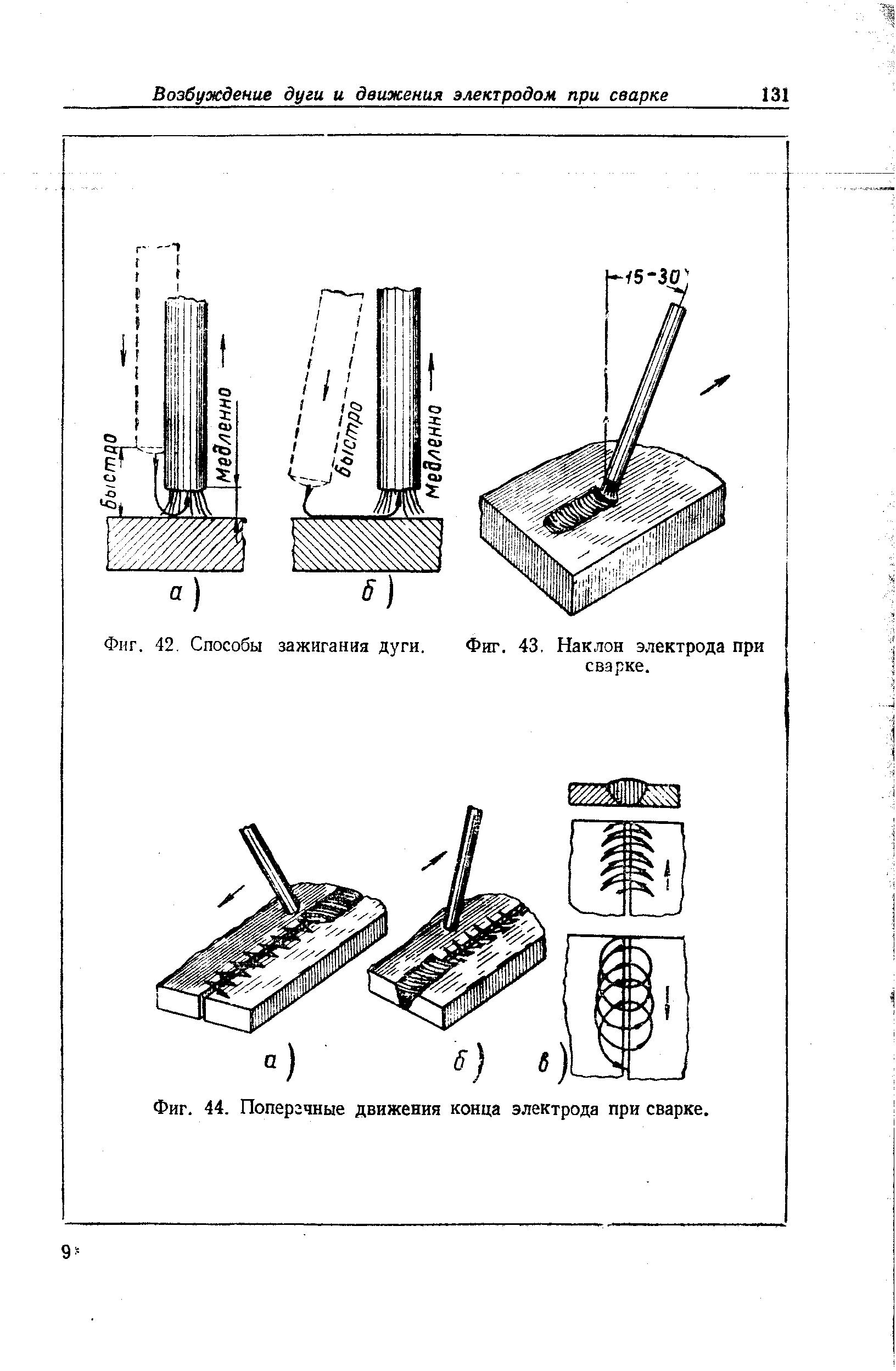

| Фиг. 42. Способы зажигания дуги. Фиг. 43. Наклон электрода при |  |

Сварщики успешно используют оба способа зажигания дуги, причем первый чаще применяется при сварке в узких и неудобных местах. [c.37]

Какие существуют способы зажигания дуги [c.126]

Способы зажигания дуги [c.18]

Возможно зажигание дуги без короткого замыкания и отвода электрода с помощью высокочастотного электрического разряда через дуговой промежуток, обеспечивающего его первоначальную ионизацию. Для этого в сварочную цепь на короткое время подключают источник высокочастотного переменного тока высокого напряжения (осциллятор). Этот способ применяют для зажигания дуги при сварке неплавящимся электродом. [c.185]

Схема процесса сварки по способу Бенар-доса представлена на фиг. 2. Угольный или графитовый стержень (электрод) зажимается в электрододержатель 2 и с помощью гибкого кабеля 3 присоединяется к одному из полюсов источника тока , а свариваемые детали (основной металл) 5 присоединяются ко второму полюсу. Зажигание дуги обычно производится кратковременным соприкосновением находящихся под электрическим напряжением электрода и основного металла и последующим их разъединением. Возникающая при этом дуга [c.274]

Устройство горелок для получения плазменной дуги (рис. 5.12, б) принципиально не отличается от устройства горелок первого типа. Только дуга горит между электродом и заготовкой 7. Для облегчения зажигания дуги вначале возбуждается маломощная вспомогательная дуга между электродом и соплом. Для этого к соплу подключен токопровод от положительного полюса источника тока. Как только возникшая плазменная струя коснется заготовки, зажигается основная дуга, а вспомогательная выключается. Плазменная дуга, обладающая большей тепловой мощностью по сравнению с плазменной струей, имеет более широкое применение при обработке материалов. Ее используют для сварки высоколегированной стали, сплавов титана, никеля, молибдена, вольфрама и других материалов. Плазменную дугу применяют для резки материалов, особенно тех, резка которых другими способами затруднена, например меди, алюминия и др. С помощью плазменной дуги наплавляют тугоплавкие материалы на поверхности заготовок. [c.240]

При зажигании дуги напряжение между электродом и свариваемым изделием должно быть 60 В, реже 70 В для электродов некоторых марок. Зажигание дуги осуществляют путем кратковременного прикосновения концом электрода к изделию. Существуют два основных способа зажигания клевком и чирком . Первый способ - электрод торцом ударяют в место сварки с небольшим усилием, отводят электрод либо вверх на высоту 4...5 мм, либо вбок и затем приподнимают его на эту высоту. Во втором случае торцом электрода чиркают по месту сварки так, чтобы в конце движения торец был над деталью. Второй способ зажигания используют на только что смененном электроде. Через некоторое время после зажигания дуги на торце электрода образуется козырек (рис. 68). При повторном зажигании электрода козырек нужно разрушить резким ударом торца электрода о свариваемую деталь. Если расстояние между торцом электрода и деталью в момент зажигания дуги будет больше 5...6 мм, то дуга может не возникнуть. В момент отрыва электрода источник питания должен обеспечить быстрый рост напряжения до 20...25 В, что необходимо для возбуждения дуги. После зажигания вести дугу нужно так, чтобы обеспечить проплавление кромок детали и получить требуемое количество наплавленного металла. Для этого нужно поддерживать длину дуги постоянной, равномерно по мере расплавления подавая электрод к изделию. Уменьшение длины дуги ухудшит формирование шва и может вызвать короткое замыкание электро- [c.116]

Другой способ повышения производительности - сварка наклонным электродом (рис. 73). Электрод 1 с толстой обмазкой закрепляют в зажиме с обоймой 2, которая под действием собственной массы может перемещаться по стойке 3 до упора 4. После зажигания дуги электрод плавится, обойма 2 опускается по стойке 3, электрод перемещается, сохраняя постоянный угол наклона а к поверхности изделия (см. рис. 73, а). Можно сваривать наклонным электродом с переменным углом а (см. рис. 73, б). В этом случае электрод 1 устанавливают в оправке 5, соединенной со стойкой 3 шарниром б. Укорачиваясь при сварке, электрод поворачивается, конец электрода перемещается по свариваемому изделию. В обоих вариантах электрод в процессе сварки опирается на изделие перед сварочной ванной и стержень электрода изолируется от изделия выступающим краем обмазки - козырьком. На этом же основан способ ручной сварки с опиранием электрода (см. рис. 73, в), который можно считать разновидностью сварки наклонным электродом. При этом способе электрод располагают углом вперед, угол наклона берут несколько меньше обычного, а силу тока - максимальную для выбранного диаметра электрода. Дуга горит внутри чехольчика из обмазки и заглубляется в основной металл. Уменьшается разбрызгивание, улучшается защита шва. [c.123]

Аргонодуговая сварка неплавящимся электродом на переменном токе - лучший способ сварки тонколистового алюминия. Она обеспечивает минимальную деформацию свариваемой конструкции и высокое качество шва, не требуя специального флюса. Зажигание дуги непосредственным касанием поверхности детали вольфрамовым электродом нежелательно из-за загрязнения поверхности электрода алюминием, что приводит к его разрушению. Дугу лучше зажигать на вспомогательной графитовой пластинке и переносить разогретый электрод на свариваемые кромки. [c.193]

Техника выполнения шва включает операции зажигания дуги, выбора положения электрода в пространстве и перемещения его при сварке. Перед зажиганием дуги устанавливают необходимую силу сварочного тока, которая зависит от способа сварки, марки электрода, типа сварного соединения, положения шва в пространстве и др. При ручной дуговой сварке электрическая дуга зажигается двумя способами (рис. 1.16) [c.45]

При автоматическом (и механизированном) способе сварки зажигание дуги проводит специальное устройство. [c.45]

Кроме физических свойств сварочной дуги при выборе источника питания необходимо учитывать технологические требования конкретного способа сварки и особенности зажигания дуги при данном способе. [c.112]

Наиболее часто применяемые способы гашения дуги при этих условиях — гашение дуги в узких щелях с электромагнитным дутьем и гашение дуги в дугогасительной решетке. Так как гашение дуги при переменном токе осуществляется при переходе тока через нуль, то все сказанное выше о процессах при переходе тока через нуль и о роли восстанавливающегося напряжения необходимо в данном случае иметь в виду. Изучение этих процессов указывает на то, что основной задачей здесь является не гашение дуги в течение полупериода, а недопущение повторного зажигания ее после перехода тока через нуль. [c.225]

При переменном токе гашение дуги очень облегчается при напряжениях 220 и 380 в и становится более трудным при напряжении 500 в и выше. Это связано с очень быстрым восстановлением электрической прочности в прикатодной области. Как было показано на рис. 8-6, в случае медных электродов восстанавливающаяся прочность прикатодной области лежит в пределах 180—230 в в зависимости от тока. Поэтому при напряжении 220 кв уже восстанавливающаяся прочность прикатодной области достаточна для того, чтобы обеспечить невозможность повторного зажигания дуги после первого же перехода тока через нуль, по крайней мере при не слишком малом os ф. При напряжении 380 в восстановление электрической прочности прикатодной области недостаточно для того, чтобы выдержать восстанавливающееся напряжение 380 2 = 537 в. Поэтому при 380 в для гашения дуги за один полупериод необходимо применять те или иные способы принудительного гашения. Тем более это необходимо при напряжении 500 в. [c.225]

При зажигании дуги ток проходит через один из электродов, затем по мере оплавления его дуга переходит на другой электрод, затем на третий и т. д. При этом способе сварки обеспечивается лучшее использование тепла дуги, что и способствует повышению производительности. [c.483]

Источники тока для питания сварочной дуги могут иметь различные внешние характеристики (рис. 194, а) падающую 1, пологую 2, жесткую 3 и возрастающую 4. Внешней характеристикой источника называется зависимость напряжения на его выходных клеммах от тока в цепи при нагрузке. Источник сварочного тока выбирают в зависимости от вольтамперной характеристики дуги, соответствующей применяемому способу сварки. Для питания дуги с жесткой характеристикой требуются источники сварочного тока с падающей внешней характеристикой. Режим горения сварочной дуги определяется точкой пересечения характеристик дуги 1 и источника тока 2 (рис. 194, б). Точка С на рис. 194, б является точкой устойчивого горения дуги. Последнее определяется тем, что после случайного отклонения режим горения дуги восстанавливается. Случайное увеличение тока, соответствующего точке С, приведет к уменьшению напряжения источника питания, что после окончания действия случайной отклоняющей причины повлечет за собой уменьшение тока, т. е. восстановление режима устойчивого горения дуги. При случайном уменьшении тока все параметры изменяются в обратном порядке и в конечном итоге также происходит восстановление устойчивого режима горения дуги. Точка В на том же рисунке соответствует неустойчивому горению дуги. При изменении соответствующего ей тока дуга либо гаснет, либо ток дуги начинает возрастать до тех пор пока дуга достигнет режима устойчивого горения. Характерными точками внешней характеристики источника являются точки А п О. Точка А соответствует режиму холостого хода в работе источника питания в период, когда дуга не горит и сварочная цепь разомкнута. Режим холостого хода характеризуется повышенным напряжением (60—80 в). Точка О соответствует режиму короткого замыкания, который имеет место при зажигании дуги и замыкании дуги каплями жидкого электродного металла. Короткое замыкание характеризуется малым значением напряжения, стремящегося к нулю, и повышенной величиной тока, однако, [c.302]

Образование дуги начинается с ее зажигания, которое может осуществляться одним из двух способов 1) электрод приближают к заготовке на расстояние 3...6 мм и в сварочную цепь на короткое время подключают источник высокочастотного переменного тока высокого напряжения (осциллятор) после зажигания дуги цепи переключают на основной источник питания 2) зажи- [c.37]

Сближением вольфрамовых электродов при открытой струе водорода достигается накал электродов, необходимыйдля термоионной эмиссии электронов катодом и ионизации газовой среды, что происходит при соприкосновении электродов в момент короткого замыкания цепи. Время, необходимое для нагрева электродов и возбуждения дуги, составляет 0,01—0,02 сек. При таком способе зажигания дуги требуется напряжение холостого хода около 300 в. [c.319]

Существует несколько способов зажигания дуги сближение вольфрамовых электродов при открытой струе водорода и быстрое их разведение после возбуждения дуги предварительный нагрев разведенных на расстояние 1 —1,5 мм электродов путем замыкания их на угольную или графитовую пластинку до возникповегтя дугн и другие способы. Зажигание луги на угольной пластинке наиболее распространено. [c.484]

Представляет интерес возбуждение, или зажигание, дуги. Про стейший и наиболее распространенный способ зажигания дуги — контактный дуговой промежуток на мгновение замыкают прикосно вением электрода к основному металлу, при отдергивании электроде контакт размыкается и дуга загорается. Если контактное зажигание осуществить трудно, применяют другие способы, чаще всего — наложение на дуговой промежуток вспомогательного тока частотой / > 20 кгц и достаточно высокого напряжения в несколько киловольт. Происходит пробой дугового промежутка, проскакиваю щий искровой разряд ионизирует газ и переходит в дуговой. [c.65]

Зажипшяе дуга. Существует два способа зажигания дуги покрытыми электродами — прямым отрывом и отрывом по кривой. Первый способ называют зажиганием впритык. Второй напоминаегт движение при зажигании [c.51]

Сварка лежачим электродом (фиг. 185) заключается в том, что в разделку шва укладывается толстообмазанный электрод 1 длиной 800—1200 мм, диаметром 8—10 мм, на который кладется полоса бумаги и поверх нее медная пластина 2, которая прижимает электрод к свариваемому изделию. К голому концу электрода подводится один токопровод сварочной машины, к свариваемому изделию — другой. Зажигание дуги производится со стороны свободного конца электрода с помощью угольного стержня, а дальнейшее горение дуги осуществляется автоматически. К преимуществам этого способа сварки относится в 1,5—2 раза более высокая производительность, чем при ручной сварке, и возможность использования сварщиков низкой квалификации к недостаткам — ограниченность применения, трудоемкость изготовления электрода, дефекты швов в местах смены электрода, затруднительность многослойной сварки. [c.250]

В процессе наплавки интенсивно выгорают углерод, марганец, кремний. Благодаря периодичности зажигания дуги обеспечивается минимальный нагрев основного металла и минимальные деформации наплавляемой детали. Описываемый способ рекомендуется для наплавки слоя толщиной 1—2 мм на рабочие щейки коленчатых валов двигателей внутреннего сгорания и различные детали станочного оборудования. [c.377]

Наиболее простым способом зажигания ртутной ла. гпы низкого дапления яв.тяется контактный метод, который заключается в следующем. Наклоняя лампу, добиваются переливания ртутп и замыкания катода п анода. Зат м при обратном движении в месте разрыва ртутной струи в трубке, включенной в цепь тока, происходят увеличение градиента поля и интенсивная ионизация ртути, что ведет к по-лышению плотности паров в трубке, а потом и к возникновению дуги между катодом и анодом прп возвращении трубки в исходное положение. Однако этот способ не является лучшим и ему предпочитают зажигание ламп с помощью дополнительного источника тока меняемых в настоящее рис [c.765]

Автоматическая дуговая сварка под флюсом. При этом способе используют процесс, отличающийся от ручной сварки покры-тыами электродами следующим сварку ведут непокрытой электродной проволокой, дугу и сварочную ванну защищают флюсом, подача и перемещение электродной проволоки механизированы. Автоматизированы процессы зажигания дуги и заварка кратера в конце шва. Указанные особенности автоматической сварки обеспечивают значительное повышение ее производительности и более высокое ка- [c.284]

mash-xxl.info

УСТАНОВЛЕНИЕ ПРОЦЕССА СВАРКИ. ПРИ КОНТАКТНОМ СПОСОБЕ. ЗАЖИГАНИЯ ДУГИ

Описание установления процесса сварки. Установление процесса сварки для систем с постоянной скоростью подачи электрода (рис. 9) происходит в несколько стадий: замыкание электрода с изделием и нагрев электрода протекающим током; перегорание электрода на участке вылета, зажигание, горение и погасание дуги; перемещение электрода к основному металлу до следующего замыкания.

На первой стадии момент соприкосновения электрода с основным металлом характеризуется резким падением напряжения между электродами и нарастанием тока короткого замыкания, который в этом случае (при первом замыкании), как правило, достигает установившегося значения. Электрод на участке между изделием и токоподводящим наконечником за время короткого замыкания нагревается протекающим током. Обычно при первом замыкании электрода с основным металлом наибольшее количество теплоты выделяется на участке вблизи токоподводящего наконечника. О таком характере нагрева можно судить по испарению элементов технологической смазки с поверхности электродной проволоки.

На второй стадии в месте перегорания электрода на участке вылета образуется дуга, которая горит между электродом и отделившейся его частью. Последняя быстро теряет устойчивость. Это приводит к резкому возрастанию длины дуги, и дуга переходит на основной металл. При этом возможны два случая: если расстояние от основного металла до точки разрыва меньше разрывной длины дуги Iр, то образовавшаяся дуга не гаснет и устанавливается устойчивый процесс сварки; если расстояние от основного металла до точки разрыва больше разрывной длины дуги, то ток быстро уменьшается и дуга гаснет.

Оставшаяся часть электродной проволоки с прослойкой жидкого металла на торце, приближаясь к изделию, остывает до тех пор, пока не произойдет очередное замыкание. За время следующего короткого замыкания процесс нагрева и перегорания электрода с образованием дуги повторяется. Если расстояние от изделия до точки разрыва снова окажется больше разрывной длины дуги, то она гаснет, а непрерывное перемещение остывающего электрода приведет к очередному замыканию.

Анализ кинограмм показал, что от замыкания к замыканию увеличиваются время горения дуги (от момента возникновения дуги до ее погасания), нагрев торца электрода и уменьшается длина дуги, образующаяся в момент перегорания электрода на участке вылета. При значительном нагреве торцовой части электрода или образовании капли при очередном замыкании происходит разрыв перемычки между электродом и изделием. В этом случае наблюдается гарантированное установление процесса сварки. Таким образом, тепловые процессы, протекающие в электроде, являются определяющими при установлении процесса сварки.

0,1с

Рис. 9. Осциллограмма

Рис. 9. Осциллограмма

установления процессасварки

О

Причины, обусловливающие перегорание вылета электрода у юкоподвода

при первом замыкании. Для выявления причин повышенной температуры электрода у токоподводящего наконечника проведены исследования контактных сопротивлений электрод — токоподводящий наконечник У? к1, электрод — основной металл Якг и общего сопротивления R„ — Ria -j — Ria — f Rv, включающего сопротивление вылета электрода РЕ (рис. 10).

Контактное сопротивление электрод — токож дв. дящий ■ і с ‘ а к /?к1 в начальный период короткого замыкания уменьшается. Эго связано с т а, что электрод при замыкании деформируется и усилие его прижатия к токоподводящему наконечнику возрастает. Затем по мере разогрева электрода и потери им упругих свойств сопротивление контакта возрастает.

Контактное сопротивление электрод — изделие R,2 в начальный момент замыкания имеет наибольшее значение. С ростом усилия сжатия электродов, их разогрева и смятия микровыступов Рк2 уменьшается

Для исследования условий подвода тока токоподводящим наконечником к электроду во время короткого замыкания разработан специальный разрезной юкоподводящий наконечник, представляющий собой набор токоподводящих пластин с потенциометрическими выводами для измерения тока. Установлено, что ток, протекающий через нижний участок тскоподводящего наконечника, достигает 90 % общего тока и не зависит от параметров режима сварки.

Для проверки влияния контактного сопротивления электрод — токоподводящий наконечник на установление процесса сварки изготовлено усгройсіво, в котором отсутствовало указанное контактное сопротивление (электрод припаян к токоподводящему наконечнику). Вся система электрод — тйИоподвод подавалась в зону дуги. Характер изменения тока и напряжения, а также изгиба электрода в период короткого замыкания такой же. как при обычном тоцсссе в случае подачи электродной проволоки. Однако место перегорания электрода располагалось у изделия Таким образом, основную роль в перегорании электрода у токоподводящего наконечника m рают два фактора повыцкмшое контактное сопротивление электрод — токошушодящчй наконечник; подвод основной доли тока к электроду через точечный контакт в торцовой части тоАлюдводя — щего наконечника.

Модель установления процесса. Установление процесса сварки имеет циклический характер, обусловленный тепловыми процессами, протекающими в системе токопедводящий наконечник—электрод—пластина (рис. 11)*.

Для анализа тепловых явлений на всех стадиях установления процесса сварки с учетом его цикличности необходимо определить распределение температуры в вылете элек ірода.

При коротком замыкании происходит нагрев вылета электрода протекающим током. Если пренебречь потерями энергии на излучение и конвекцию ввиду малого времени короткого замыкания (до 0,08 с), фазовыми переходами, неравномерностью распределения плотности тока по сечению электрода, а также считать, что диаметр проволоки мал по сравнению с се длиной, то процесс нагрева электрода на участке 0 ^ х ^ / можно описать уравнением | 118]:

dT/dt = (д (к дЦдх)!дх + 16/[4] [5] (0 R (t)/(ndl)2)jcp, (1)

dT/dt = (д (к дЦдх)!дх + 16/[4] [5] (0 R (t)/(ndl)2)jcp, (1)

|

где с, р, X — удельная теплоемкость, плотность и теплопроводность материала электрода соответственно.

|  |

При построении математической модели приняты допущения. В окрестности точки А часть выделяющейся энергии, которая определяется коэффициентом k (0 k ^ I), поступает в электрод, а остальная расходуется на нагрев токоподводящего наконечника. С учетом нагрева участка электрода длиной Д (~6 мм) выше точки А зависимость (1) на участке — Д < х < 0 дополняется уравнением (2)

где R, a (t) — контактное сопротивление в точке А.

Условие (3) соответствует тому, что на достаточно большом расстоянии от точки А за время короткого замыкания температура не успевает измениться.

В окрестности точки В принято, что пластиной является цилиндрический участок металла длиной Д и сечением, равным сечению электрода. Причем температура изделия меняется только за счет выделения теплоты в контакте В. Поэтому система (1)—(4) на участке I <Z х < / — f- Д дополнена уравнением (2) с граничными условиями (Б), (6):

Т (I + Д, 0 = 293 К;

Т (I + Д, 0 = 293 К;

дт_ __аг| я (/) яи1 (о

дх х=1—о дх |*=/+о XFa

где Rk2 (/) — контактное сопротивление в точке В.

Характер изменения температуры по вылету электрода, полученный с помощью математической модели, показывает, что место перегорания определяется в основном перераспределением теплоты в контакте электрод — токоподводящий наконечник в период короткого замыкания (точка А), которое задавалось постоянным коэффициентом k. При k > 0,75 электрод всегда перегорает у токоподводящего наконечника, при k < 0,75 электрод перегорает у пластины (рис. 12). При k = 0,75 температура плавления одновременно достигается на

|

Рис. 12. Распределение температуры по вылету в момент перегорания злектрода при коэффициенте k передачи теплоты в электрод: а — 0.8; б — 0,5 |

|

Рис. 13. Динамика изменения температуры по вылету электрода в период короткого замыкания: 1 — 0,011 с; 2 — 0,02 с; 3 — 0,032 с; 4 — 0,047 с; 5 — 0,054 с; 6 — 0,06 с; 7 — 0,068 с |

участках вылета электрода у токоподводящего наконечника и пластины, что должно привести к одновременному перегоранию электрода на этих участках (рис. 13). Такой характер перегорания электрода с двойным дугообразованием наблюдается практически.

С целью упрощения модели на границе электрод—токоподводящий наконечник (точка А) граничные условия вместо (3), (4) заменены более простым (7) [1221;

Т (0, 0 = Т„. (7)

Расчеты при различных значениях Т0 показывают, что если значение Г0 меньше некоторого критического значения Тир, то устойчивый процесс сварки устанавливается со второго замыкания. Если же Т0 > 7’кр, то устойчивый процесс сварки не устанавливается вообще. Поэтому при моделировании Т0 задавали различным, меняющимся от замыкания к замыканию случайным образом, так что оно могло принимать значения как меньше, так и больше 7^.

|

|

Рис. 14. Распределение температуры по вылету электрода: а —• d конце первого замыкания электрода с пластиной при Тс = 938 К б — после первого перегорания электрода и погасания дуги; в — в конце второго замыкания электрода с пластиной при Т0 940 К; г — после второго перегорания электрода и погасания дуги; д — в конце третьего замыкания электрода с пластиной при Т0— 861 К; е — после третьего перегорания электрода и погасания дуги; ж— в конце четвертого замыкания электрода с пластиной при Т0 = 921 К

Для упрощения граничных условий на участке электрод—пластина (точка В) были рассмотрены два случая: разогрев пластины происходит с той же скоростью, что и разогрев электрода; пластина не разогревается совсем.

Как показали расчеты, наложение того или иного условия оказывает незначительное влияние на качественную сторону результатов. Поэтому условия (3), (5), (6) заменили более простым:

Т (/, 0 = Т„, (8)

причем температуру пластины Т„ задавали в интервале 375—573 К — Изменение тока во время короткого замыкания происходит по экспоненциальному закону:

/ (/) = /„ (1 — ехр (—//и), (9)

где Tj — постоянная времени сварочной цепи.

Изменение тока во время горения дуги от момента перегорания вылета до ее погасания описывается уравнением

h (0 = /0 ехр (— */т2), (10)

где т2 — постоянная времени сварочной цепи с учетом сопротивления дуги. Энергия дуги, расходуемая на нагрев и плавление электрода:

СО

W = 1)еС/д/0 J* exp (—th3)dt = r)9UnI0T2t (11)

о

где т]8 — эффективный КПД нагрева электрода дугой.

По величине W определяется длина расплавленной части электрода. Предполагалось, что на остальной части электрода температура изменяется по линейному закону от 293 К при х — 0 до Тпл. Затем во время его выхода из токоподводящего наконечника до следующего замыкания с изделием происходит перераспределение теплоты в вылете электрода, описываемое уравнением (2) с граничными условиями (12) и (13):

Т (0, /) = 293 К; дТ/дх = 0.

Т (0, /) = 293 К; дТ/дх = 0.

Граничное условие (13) является адиабатическим, так как не учтены потери теплоты на конвекцию и излучение.

Адекватность предложенной модели проверяли при введении следующих данных: I = 20 мы; — 1,6 мм; р= 7,5 г/см3; чп= 11 см/с; установившийся ток короткого замыкания /0 = 900 A; Un — 25 В; Ті = 1 мс; та = 1,5 мс; /р = = 4 мм: т)э = 0,3.

Анализ полученных зависимостей (рис. 14) показывает, что место перегорания электрода определяется пиками распределения температуры. Один из них связан со случайным изменением температуры на границе электрод—токоподводящий наконечник, другой — с наличием участка электрода, расположенного у его торца и разогретого в результате предыдущего замыкания. Если температура электрода Т„ у токоподводящего наконечника окажется больше некоторого критического значения 7кр (для проволоки Св-08Г2С Ткр = 943 К), то разрыв электрода будет происходить всегда в этом месте, и процесс сварки не установится вообще.

При температуре электрода у токоподводящего наконечника меньше ее критического значения установление процесса произойдет в том случае, если после очередного замыкания температура конца электрода будет не менее 673 К-

Таким образом, число замыканий электрода с изделием до установления устойчивого процесса сварки меняется случайным образом (от двух и более) и зависит главным образом от случайных значений Т0.

Для установления процесса необходимо уменьшить переходное контактное сопротивление электрод—токоподводящий наконечник или создать условия, чтобы вылет электрода перегорал на расстоянии от изделия, не превышающем разрывную длину дуги.

hssco.ru

Лекция №10. Сварочная дуга (определение, физическая сущность, способы зажигания, условия устойчивого горения, строение, влияние длины дуги на производительность и качества шва, окончание шва)

Если случайно или намеренно разомкнуть электрическую цепь, то в месте разрыва цепи проскакивает электрическая искра. Это явление, представляющее собой прохождение электрического тока через воздух, носит название искрового разряда.

Сварочной дугой называют дугу, представляющую собой длительный устойчивый электрический разряд в газовой среде между электродом и изделием либо между электродами, отличающуюся большим количеством тепловой энергии и сильным световым излучением.

Сварочные дуги квалифицируют по следующим признакам:

- по среде, в которой происходит дуговой разряд; на воздухе — открытая дуга, под флюсом — закрытая дуга; в среде защитных газов;

- по роду применяемого электрического тока—постоянный, переменный;

- по типу электрода - плавящийся, неплавящийся;

- по длительности горения — непрерывная, импульсная дуга;

- по принципу работы — прямого действия, косвенная дуга, комбинированная или трехфазная

Для сварки металлов наиболее широко используют сварочную дугу прямого действия, в которой одним электродом служит металлический стержень (плавящийся или неплавящийся электрод), а вторым — свариваемая деталь. К электродам подведен электрический ток — постоянный или переменный.

Теплота, выделяемая сварочной дугой, не вся переходит в сварной шов. Часть теплоты теряется бесполезно на нагрев окружающего воздуха, плавление электродного покрытия

Мощность сварочной дуги Q зависит от сварочного тока I и напряжения дуги U

Q=I*U Вт

Дугу возбуждают двумя способами — касанием или чирканьем. В обоих случаях процесс возбуждения сварочной дуги начинается с короткого замыкания. При этом в точках контакта увеличивается плотность тока, выделяется большое количество теплоты, и металл плавится. Затем электрод отводят, разрядный промежуток заполняется нагретыми частицами паров металла, и начинается горение дуги.

При отводе электрода от изделия (после короткого замыкания и мгновенного расплавления металла) жидкий мостик металла вначале растягивается, сечение его уменьшается, температура металла повышается, а затем жидкий мостик металла разрывается (рис.14). При этом происходит быстрое испарение металла, и разрядный промежуток заполняется нагретыми ионизированными частицами паров металла, электродного покрытия и воздуха — возникает сварочная дуга.

Для повышения устойчивости горения сварочной, дуги в электродное покрытие или в защитный флюс вводят элементы (калий, натрий, барий и др.), которые повышают степень ионизации и, следовательно, стабилизации сварочной дуги.

|

1 2 3 (+) 4

Рис.14 Схема возбуждения электрической дуги:

Короткое замыкание; 2 –образование жидкого металла; 3 – образование шейки; 4 – возникновение дуги

Сварочную дугу можно возбудить без касания электродом свариваемого изделия. Для этого нужно в сварочную цепь параллельно включить источник тока высокого напряжения и высокой частоты (осциллятор). При этом для возбуждения дуги достаточно приблизить конец электрода на расстояние 2 -3 мм к поверхности изделия

Рассмотрим строение сварочной дуги.

Дуговой промежуток подразделяется на три основные области (рис.15):

· катодную,

· анодную

· столб дуги

К а то д н о е пятно является источником потока свободных электронов. Температура его для стальных электродов достигает 2400—2600 °С. В катодном пятне выделяется около 38% общей теплоты дуги.

Столб дуги представляет собой проводник электрического тока. В нем свободные электроны и отрицательно заряженные ионы движутся к аноду, а положительно заряженные ионы — к катоду. В целом столб дуги не имеет заряда. Он нейтрален, так как в каждом сечении столба одновременно находятся равные количества противоположно заряженных частиц.

В столбе дуги выделяется около 20% общей теплоты дуги. Температура столба дуги зависит от силы сварочного тока и достигает в ее центре 6000— 7000 °С и более. Температура капли на конце стального электрода приблизительно равна 2150°С, а при перелете ее через дуговой промежуток -- 2350 °С.

В среднем температура сварочной ванны составляет 1770°С.

Анодное пятно является местом входа и нейтрализации свободных электронов. Оно имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нем выделяется больше теплоты (примерно 42 %), чем на катодном.

Анодное пятно является местом входа и нейтрализации свободных электронов. Оно имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нем выделяется больше теплоты (примерно 42 %), чем на катодном.

Рис.15 Строение электрической дуги и распределение напряжения на ее участках: 1 – катодное пятно; 2 – столб дуги; 3 – анодное пятно.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru