Дизельные двигатели А-01, А-А1М и А-41. Устройство, эксплуатация, ремонт. Установка зажигания а41

Проверка и регулирование угла опережения подачи или впрыска топлива на двигателе

Развитие ребенка играет очень большую роль. Конструктор с шестеренками Funny Bricks, который можно заказать на http://opt7shop.ru/products/konstruktor-s-shesterenkami-funny-bricks — это самое оптимальное решение. Сейчас очень низкая цена!

Соединительные метки на деталях привода поставлены для нового насоса и двигателя. В процессе работы плунжерные пары и шестерни изнашиваются и угол опережения впрыска изменяется. Следовательно, после соединения по меткам у насоса надо обязательно проверить фактический угол, опережения впрыска и, если потребуется, подкорректировать его при помощи регулировочного устройства в механизме привода. Номинальные значения углов опережения впрыска приведены в таблице 9. Углы опережения непосредственно замерить сложно. Поэтому для каждого двигателя даются вспомогательные величины (например, длина дуги окружности приводного шкива вентилятора), доступные для измерения.

По аналогии с регулировкой насоса на стенде угол опережения впрыска топлива на дизеле определяют по моменту начала подачи и по моменту начала впрыска топлива.

У большинства дизелей при проверке угла оперен;е-ния по моменту начала подачи наносят метки (рис. 32) и замеряют расстояние между ними на шкиве привода вентилятора или на маховике. При проверке момента начала подачи используют следующие контрольные величины: для насосов типа 4ТН-8,5ХЮ — длину дуги между метками на шкиве, которая должна быть 22,5— 28,5 мм для трактора ДТ-54А и 27—32 мм для трактора ДТ-75, если в инструкциях не указана контрольная длина дуги, то надо замерить или подсчитать длину окруж-ности шкива и разделить эту величину на 360°; таким образом будет определено, скольким миллиметрам длины дуги соответствует 1° поворота. Если теперь полученный результат умножить на угол опережения подачи, найдем контрольное значение дуги. Например, для трактора ДТ-54А 1° поворота коленчатого вала соответствует длине дуги 1,5 мм. Если эту величину умножить на угол опере-‘ жения подачи, равный 15—19°, то получим 22,5—28,5 мм — длина дуги, по которой надо регулировать угол опереже—ния подачи. Углы опережения подачи топлива указаны в таблице 9.

На дизеле проверка угла опережения по моменту впрыска дает более точный и достоверный результат, чем по моменту начала подачи. Первый способ надо использовать чаще.

Двигатели Д-75, СМД-14А и Д-54А. Для определения угла опережения по моменту начала подачи надо при выключенной компрессии дизеля провернуть его коленчатый вал за рукоятку или маховик пускового двигателя настолько, чтобы щуп, вставленный ненарезанной стороной в отверстие 10 (рис. 32) картера маховика, вошел в углубление на наружной поверхности его при такте сжатия в первом цилиндре. Такт сжатия определяется по неподвижному состоянию обоих коромысел клапанов (при снятой крышке), когда оба клапана первого цилипдразакрыты, или по выпуску сжатого воздуха из гнезда форсунки (при снятой форсунке первого цилиндра). Положение маховика фиксируется при в. м. т. поршня первого цилиндра. При этом положении поршня в такте сжатия надо сделать карандашом метки на приводном шкиве 4 вентилятора и на крышке шестерен распределения. Для большей точности целесообразно к шкиву прикрепить стрелку, направленную острием к крышке. После этого щуп надо вынуть, чтобы освободить маховик.

Затем на место топливопровода первой секции иасоса следует установить моментоскоп 5. В момент подъема уровня топлива в Момеитоскопе надо остановить вращение коленчатого вала и сделать на приводном шкиве другую отметку. Вспомогательной величиной, оценивающей угол опережения подачи, в данном случае будет длина дуги наружного обода приводного шкива вентилятора, заключенная между двумя отметками. Первая соответствует положению поршня первого цилиндра в в. м. т., а вторая — моменту начала подачи топлива первой секцией насоса. Зная, скольким миллиметрам длины дуги на шкиве соответствует 1° поворота вала, подсчитываем длину дуги, которая соответствует номинальному значению угла опережения подачи. Сопоставляя фактическую и номинальную длину, определяем потребность в регулировании угла опережения.

Для дизеля СМД-14А вспомогательной величиной для контроля момента начала подачи является длина дуги цилиндрической поверхности шкива тормозка. Нормальному углу начала подачи 18+2° до в. м. т. по углу поворота коленчатого вала соответствует длина дуги 27—32 мм.

Проверяют длину дуги так. Зафиксировав коленчатый вал двигателя с помощью установочной шпильки на картере маховика в положении, соответствующем в. м. т, поршня первого цилиндра, наносят метку на шкиве тор-мозка против острия стрелки, закрепленной на корпусе. Затем с помощью моментоскопа описанным ранее способом определяют момент начала подачи но первому цилиндру и в новом положении наносят вторую метку на шкиве тормозка, а затем замеряют линейкой расстояние между ними.

Для определения угла опережения по моменту начала впрыска применяют сетчатый диск, который крепят при помощи специального приспособления на приводном шкиве вентилятора. Форсунку, соединенную топливопроводом с проверяемой секцией, устанавливают па специальном кронштейне, закрепленном на блоке дизеля, так чтобы при в. м. т. поршня первого цилиндра сопловое отверстие форсунки располагалось против нулевого деления шкалы на диске. Техника замера угла опережения такая же, как и на стенде.

Регулировочное устройство, изменяющее угол опережения впрыска одновременно по всем секциям, расположено в механизме привода кулачкового вала насоса. Оно состоит из регулировочной шайбы 6 (рис. 29), шестерни 8 привода вала насоса и двух болтов 7. На шайбе и на переднем торце ступицы шестерни сделано по семь пар симметрично расположенных отверстий, причем на шестерне они с резьбой. Отверстия на шайбе расположены с угловым интервалом 21°, а на шестерне — 22°30/, поэтому при соединении шайбы и шестерни по меткам между собой совпадает только одна пара отверстий. Чтобы совпали рядом расположенные пары отверстий, надо повернуть шайбу (вместе с валом насоса) относительно неподвижной шестерни на разность угловых интервалов между отверстиями на шестерне и отверстиями на шайбе, т. е. на 1°30′. Поворот можно делать по ходу и против хода часовой стрелки. Благодаря этому изменяют момент начала подачи или впрыска, а значит, и угол опережения впрыска через каждые 1°30′ по углу поворота вала насоса или 3° по углу поворота вала двигателя в сторону опере-жения или запаздывания.

Если необходимо регулировать угол опережения впрыска на дизеле при помощи устройства в механизме привода топливного насоса, подсчитывают величину изменения угла опережения в сторону запаздывания или опережения. Снимают переднюю крышку приводной шестерни вместе со счетчиком мото-часов. Затем вывинчивают болты 7 (рис. 29) и поворачивают шайбу 6 вместе с кулачковым валом насоса относительно шестерни до совпадения пары отверстий на шайбе с парой отверстий на шестерне так, чтобы скрепить их теми же болтами. Например, проверкой установлено, что угол опережения требуется изменить в сторону увеличения на 3° по углу поворота коленчатого вала, а по углу поворота кулачкового вала насоса — на 1°30′. Для этого шайбу 6 поворачивают по ходу вращения до совпадения рядом расположенных пар отверстий на шайбе и на шестерне. Для уменьшения угла опережения шайбу вращают в обратную сторону — против хода вращения. Соединив шайбу с шестерней болтами, проверяют угол опережения (2—3 раза). Убедившись в правильности регулирования, крышку шестерни вместе со счетчиком мото-часов ставят на место и закрепляют болтами.

Обычно при регулировании угла опережения бывает трудно наблюдать за смещением регулировочных отверстий шайбы и шестерни. Можно воспользоваться небольшим зеркальцем или специальным приспособлением, рекомендуемым для этой цели заводом.

Двигатели Д-38М, Д-37М, Д-40М, Д-40Л, Д-48, Д-20. Принципиальных особенностей в регулировании угла опережения подачи или впрыска топлива в этих двигателях нет. Порядок регулирования угла опережения впрыска на этих дизелях такой же, как и описанный раньше. Отметим некоторые второстепенные особенности, которые надо иметь в виду при регулировании угла опережения впрыска у этих двигателей.

У двигателей Д-38М, Д-40М и Д-40Л совпадение отверстия на маховике с установочным штифтом происходит не в в. м. т. поршня первого цилиндра, а не доходя до нее на 15°, что соответствует моменту начала подачи топлива первой секцией насоса (если штифт совпал с отверстием в маховике при такте сжатия в первом цилиндре).

Угол опережения подачи для двигателей Д-40М и Д-40Л равен 14,5—15,5°. Поэтому при установке насоса на дизель момент начала подачи топлива должен совпадать с моментом, когда при вращении коленчатого вала дизеля штифт входит в отверстие на маховике. Если такого совпадения нет, то угол опережения регулируют соответствующим смещением регулировочной шайбы относительно шестерни привода регулятора. Для подсчета смещения шайбы относительно шестерни исходят из отметок, которые нанесены на шкиве привода вентилятора. Один градус поворота коленчатого вала соответствует длине дуги в 1,7 мм.

Угол опережения подачи для двигателя Д-38М равен 18-—21°. Моменту начала подачи соответствует совпадение установочного штифта с отверстием на маховике. Один градус поворота коленчатого вала соответствует 1,7 мм длины дуги на приводном шкиве вентилятора. У двигателя Д-37М па крышке распределительных шестерен закреплена стрелка-указатель, а на ведущем шкиве привода вентилятора нанесена метка (буква Т). Совпадение указателя с меткой при такте сжатия в первом цилиндре соответствует моменту начала подачи, равному 28—30° до в. м. т.

На маховике двигателя Д-28 есть отметка с обозначением «под. топл.» (момент начала подачи топлива), а на Картере маховика — люк со стрелкой-указателем. Совпадение метки на маховике с острием стрелки при такте сжатия в первом цилиндре соответствует моменту начала подачи топлива первой секцией насоса. По отметкам, нанесенным на приводном шкиве вентилятора, количество градусов смещения регулировочной шайбы относительно шестерни в механизме привода насоса подсчитывают по следующему соотношению: 1° поворота коленчатого вала соответствует 1,17 мм длины дуги шкива привода вентилятора.

У двигателя Д-20 установочный штифт входит в отверстие на маховике в положение в. м. т. поршня цилиндра. Угол опережения подачи у этого двигателя равен 29—33°. Поэтому для облегчения правильной установки насоса и регулировки момента начала подачи на заднем торце маховика нанесены риски с отметками градусов угла опережения подачи 30 и 34°. Эти риски можно увидеть через люк соединительного картера двигателя и силовой передачи.

Для проверки угла опережения подачи устанавливают моментоскоп на место топливопровода высокого давления, а стрелку-указатель — под болт крепления крышки люка маховика. Затем, вращая коленчатый вал за рукоятку при выключенной компрессии двигателя и при включенной подаче топлива, заполняют топливом трубку моментоскопа.

При помощи штифта и отверстия в маховике устанавливают поршень в в. м. т. при такте сжатия и острие стрелки-указателя направляют на риску Oi на маховике. Поворачивая коленчатый вал дальше, определяют момент начала подъема уровня топлива но моментоскопу, и прекращают вращение вала. В этом положении механизма и при правильной установке насоса стрелка-указатель должна совпасть с риской, помеченной цифрой 20 (отклонение не должно быть более 1 мм по длине дуги на поверхности маховика).

Если такого совпадения нет, то момент начала подачи надо подрегулировать. Небольшие отклонения (порядка 2 мм длины дуги, что соответствует приблизительно 2— 2,5° по углу поворота коленчатого вала) можно устранить за счет некоторого зазора между плунжером и болтом толкателя. Техника проведения этой регулировки подобна той, которую выполняют на стенде К0-1608. При значительных отклонениях насос надо снять с двигателя и сместить шлицевой фланец относительно противовеса в нужную сторону. Эта операция аналогична регулировке угла опережения на двигателях СМД-14А и Д-75 при помощи регулировочной шайбы. Различие состоит лишь в том, что смещение фланца относительно противовеса до совмещения рядом расположенной пары отверстий соответствует 2,5° изменения угла опережения впрыска.

Чтобы уменьшить угол опережения, фланец нужно смещать относительно противовеса против хода часовой стрелки, а для увеличения угла—по ходу часовой стрелки.

Двигатель КДМ-100. Угол опережения определяется на дизеле по моменту начала подачи. С первой секции топливного насоса снимают топливопровод высокого давления и на его место устанавливают гидравлический мо-ментоскоп. После того как уровень топлива, в стеклянной трубочке моментоскопа установится приблизительно на половине ее высоты, прокручивают вал двигателя и внимательно наблюдают за состоянием уровня топлива. Начало подачи топлива насосной секцией замечают по моменту подъема уровня. Его надо заметить возможно точнее.

В момент начала подъема уровня вращение вала двигателя прекращают и через открытый люк маховика (в передней части пола кабины) делают отметку на наружной поверхности маховика точно против острия неподвижной стрелки-указателя. Вспомогательной величиной, оценивающей угол опережения подачи, является длина дуги на наружной поверхности маховика между отметкой в. м. т. соответствующего цилиндра и меловой отметкой. Длину дуги можно замерить по-разному: гибкой металлической линейкой, положив ее на маховик, полоской бумаги, перенеся затем ее длину на линейку с делениями. Номиналь-. ному углу опережения подачи 14—16° соответствует длина дуги 71—82 мм. Если замеренная длина дуги не укладывается в этом интервале, следовательно, момент начала подачи требует корректировки для того, чтобы установить номинальный угол опережения подачи топлива.

Проверяют угол опережения для каждой секции в порядке 1—3—4—2. С этой целью на маховике дпзеля сделаны две диаметрально противоположные отметки в. м. т. для первого и четвертого, для второго и третьего цилиндров. Угол опережения регулируют для каждой секции.

Угол опережения определяют и по моменту начала впрыска па дизеле. Удлиненным топливопроводом соединяют первую секцию топливного насоса с форсункой, снятой с двигателя, и запускают дизель кратковременно на трех цилиндрах. Форсунке, дающей впрыск в атмосферу, дают пекоторое время поработать, чтобы удалить воздух из топливопровода и каналов форсунки, а затем выключают ее, ослабив на полтора-два оборота затяжку накидной гайки топливопровода в месте подсоединения к насосной секции. Далее помещают форсунку на место снятой крышки люка маховика так, чтобы ее распылитель был расположен сопловым отверстием против острия стрелки-указателя и по возможности ближе к поверхности маховика.

После этого рычаг управления подачей топлива ставят в положение полной подачи, чтобы дизель работал на оборотах, близких к номинальным, и кратковременно создают впрыск топлива форсункой на поверхность маховика, быстро завинчивая, а затем ослабляя накидную гайку топливопровода. Проведя такой опыт, двигатель глушат и заводной рукояткой пускового двигателя (при выключенной компрессии дизеля, выключенном зажигании пускового двигателя и подключенной силовой передаче пускового двигателя к дизелю) прокручивают коленчатый вал дизеля настолько, чтобы подвести к люку маховика участок с пятном топлива, впрыснутого форсункой.

Номинальному значению угла опережения впрыска 4— 5° соответствует длина дуги 5—7 мм на ободе маховика. Сопоставляя замеренную величину дуги с номинальной, можно сделать вывод, требует ли регулировки угла опережения данная насосная секция (1 мм длины дуги соответствует 0,75° поворота кривошипа). В таком же порядке проверяют и остальные секции.

Порядок регулирования угла опережения отдельно по каждой секции не отличается от порядка регулирования, выполняемого на стенде КО-1608.

Опытный тракторист или механик должен устанавливать насос на двигатель быстро и точно. Для этого достаточно проделать следующее:

- Закрепить насос на двигателе, не соединяя механизм привода с шестернями распределения.

- Установить моментоскоп на первую секцию насоса и заполнить его стеклянную трубку топливом; вращением кулачкового вала определить момент начала подачи и остановить вращение вала.

- Вращая коленчатый вал дизеля, установить поршень первого цилиндра в в. м. т. при такте сжатия и сделать отметки на шкиве привода вентилятора и на блоке двигателя. Затем отмерить расстояние 24—27 мм по шкиву и нанести на нем вторую отметку, отложив ее относительно первой в сторону опережения.

- Вращая коленчатый вал, установить кривошипный механизм так, чтобы вторая отметка на шкиве привода вентилятора располагалась’ точно против отметки на блоке при такте сжатия в первом цилиндре.

- Поставить регулировочную шайбу механизма привода насоса на место и соединить ее с приводной шестерней болтами по совпадающей паре отверстий на шайбе и на шестерне.

- Проверить угол опережения, а затем, если он соответствует номинальному, подготовить двигатель к запуску.

sxteh.ru

Установка - топливный насос - Большая Энциклопедия Нефти и Газа, статья, страница 1

Установка - топливный насос

Cтраница 1

Установка топливного насоса по моменту начала подачи весьма проста и доступна, однако дает ориентировочное представление о действительном опережении впрыска топлива в цилиндры. [2]

При установке топливного насоса двигателя А-41 на момент подачи следует помнить, что угол начала подачи топлива составляет 29 - 32 до в. [4]

Снятие и установка топливного насоса высокого давления выполняются в следующем порядке. [5]

После сборки и установки топливного насоса проверяют работу двигателя. При необходимости замеряют расход топлива во время движения автомобиля на мерном участке. [6]

Однако механические форсунки требуют установки топливных насосов и повышенной плотности мазутопроводов. Недостатками этих форсунок является возможность засорения распылителей и небольшие пределы регулирования их производительности. Для удаления механических примесей, могущих вызвать засорение канала распылителя ме-ханическид форсунок и ухудшить условия работы топливных насосов, в мазутном хозяйстве предусматривают последовательно включенные фильтры грубой и тонкой очистки. [7]

Предварительное регулирование фаз газораспределения, а также установку топливных насосов и форсунок производят в определенном порядке. [9]

Предварительное регулирование фаз газораспределения, а также установку топливных насосов и форсунок производят с соблюдением такой последовательности. [10]

Для проверки правильности установки момента впрыска ( правильности установки топливного насоса) с помощью электрического моментоскопа необходимо датчик-форсунку соединить с первой секцией топливного насоса, не вставляя ее в головку двигателя. Дисковый разрядник монтируют вместо рукоятки так, чтобы наконечник валика вошел в храповик коленчатого вала двигателя, и собирают электрическую схему. Затем заводят двигатель, включают электрическую цепь прибора и по диску отсчитывают величину опережения начала впрыска топлива в момент появления искры, которая периодически проскакивает между стрелкой и диском. Если при этом момент начала впрыска отличается от нормальной величины, необходимо провести регулировку. [12]

На горизонтальной обработанной площадке картера укреплены три кронштейна для установки топливного насоса. Нижняя часть картера закрывает полость верхней части картера и образует маслосборник. [13]

Определенное положение втулки 6 относительно фланца обеспечивает снятие и установку топливного насоса на двигатель без нарушения установленного момента подачи топлива. [15]

Страницы: 1 2

www.ngpedia.ru

Порядок выполнения некоторых операций технического обслуживания трактора

Строительные машины и оборудование, справочник

Категория:

Работа на тракторе

Порядок выполнения некоторых операций технического обслуживания трактора

Порядок выполнения некоторых операций технического обслуживания трактораПроверка и регулировка тепловых зазоров в механизме газораспределения выполняется в следующем порядке.

Проверка. Очистите от пыли и грязи колпак и крышку головки двигателя, снимите й тщательно промойте его дизельным топливом.

Проверьте крепления стоек осей коромысел и при необходимости подтяните их.

Вывинтите установочный штифт из гнезда и вставьте его в то же отверстие ненарезанной частью.

Установите поршень первого цилиндра в верхнюю мертвую точку (в. м. т.) конца такта сжатия. Для этого, наблюдая за клапанами первого цилиндра, вращайте коленчатый вал по ходу часовой стрелки до тех пор, пока выпускной, а затем впускной клапаны не откроются и следом закроются. После этого нажмите пальцем на установочный штифт, вставленный в отверстие против маховика, и вращайте коленчатый вал в ту же сторону до тех пор, пока штифт не войдет в сверление в маховике.

Для шестицилиндровых V-образных двигателей откройте лючок на корпусе маховика с правой стороны и закрепите одним из снятых винтов проволочную стрелку, установив ее конец против метки в. м. т. на маховике. После этого поверните коленчатый вал по ходу часовой стрелки на 45° так, чтобы метка с цифрами на маховике расположилась против стрелки.

Проверьте тепловые зазоры с помощью приспособления КИ-9918, для чего переместите рамку (рис. 1, а) в крайнее нижнее положение и затяните тормоз. Поставьте корпус на тарелку пружины проверяемого клапана и отпустите тормоз. Рамка нод действием пружины упрется в боек коромысла. После этого плавно поверните коленчатый вал двигателя до момента начала открытия клапана и установите индикатор на ноль. Далее продолжайте вращать коленчатый вал до тех пор, пока индикатор не покажет максимальное отклонение стрелки, что и будет соответствовать зазору в соединении.

Если нет приспособления КИ-9918, то зазоры с достаточной точностью можно проверить с помощью щупа (рис. 1, б).

Регулировка. После того как определены зазоры в клапанах первого цилиндра (а в двигателях СМД-60 и СМД-62 — в клапанах первого и четвертого цилиндров), приступайте к регулировке с помощью отвертки.

Рис. 1. Проверка и регулировка тепловых зазоров в механизме газораспределения двигателей:а — проверка прибором КИ-9918; б — проверка щупом; в — проверка и регулировка приспособлением ПИМ-4816; 1—тарелка пружины; 2 — коромысло; 3 — тормоз; 4 — индикатор; 5 — пружина; 6 — рамка; 7 — корпус; 8 — диск; 9 — нониус; 10 и II — рукоятки; 12 — торцовый ключ.

Для регулировки зазоров служит приспособление ПИМ-4816, состоящее из корпуса с рукояткой (рис. 1, в) и торцовым ключом, нониуса, диска и отвертки с рукояткой. Наденьте торцовый ключ на контргайку регулировочного болта и ослабьте ее крепление. Затем, вращая отверткой регулировочный болт, затяните ёго до упора, т. е. до устранения зазора. Далее установите нониус на нулевое деление диска и, удерживая рукояткой контргайку, поверните отверткой за рукоятку регулировочный болт на нужный угол (по диску) и затяните контргайку.

Для четырехцилиндровых двигателей после регулировки клапанов в первом цилиндре поверните коленчатый вал на половину оборота и отрегулируйте зазоры клапанов третьего цилиндра, затем опять поверните на половину оборота и отрегулируйте зазоры клапанов четвертого цилиндра и, наконец, второго.

В шестицилиндровых двигателях V-образного типа, например СМД-60, поверните коленчатый вал на 240° так, чтобы метки с цифрами 2 и 5 на маховике расположились против стрелки. В этом положении отрегулируйте зазоры второго и пятого цилиндров. Затем поверните коленчатый вал еще раз на 240° так, чтобы метки на маховике расположились против стрелки, и отрегулируйте зазоры в клапанах третьего и шестого цилиндров.

Установите на место все снятые детали.

Проверка компрессии (давление сжатия) в цилиндрах двигателя.

Хорошо прогрейте двигатель для того, чтобы детали приняли размеры, которые они имеют во время его работы.

Снимите форсунки с двигателя или выверните искровые свечи зажигания из цилиндров (или из цилиндра) пускового двигателя.

Поставьте на место снятой форсунки первого цилиндра компрессиметр — прибор, с помощью которого определяют давление в цилиндрах. Заверните запорный винт (рис. 2).

Рис. 2. Проверка давления в цилиндре:1 — запорный винт; 2 — манометр.

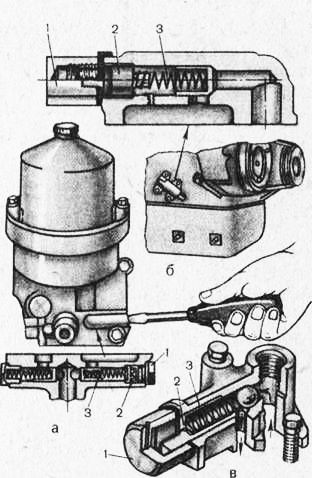

Проверка и регулировка угла опережения подачи топлива насосом высокого давления. Отъедините топливопровод от штуцера, по которому топливо подается в первый цилиндр, установите на штуцере моментоскоп (рис. 3, а и б),

Поставьте рычаг управления подачей топлива в положение наибольшей подачи. Удалите воздух из системы питания и заполните насос топливом до выхода его из стеклянной трубки моментоскопа.

Рис. 3. Проверка установки топливного насоса на двигатель:а — размещение моментоскопа на насосе; б — размеры моментоскопа; в — определение в. м. т.; г — установка момента подачи: 1 — момейтоскоп; 2 — винт; 3 — фланец.

Вращайте коленчатый вал двигателя по ходу часовой стрелки до тех пор, пока из стеклянной трубки моментоскопа не потечет топливо. После этого немного поверните коленчатый вал в обратную сторону (на 1/4 оборота).

Рис. 4. Установка коленчатого вала двигателя в положение начала подачи топлива: а — д-240 и д-240Л; б — А-41 и смд-14Г; в и г — смд-60, смд-62; д — д-73е и д-144; 1 и 2 — шкивы; 3, 4, 5, 6, 7 и 8 — метки; 9 — лимб на проставке топливного насоса; 10 — метка на фланце топливного насоса; С—стрелка.

Удалите встряхиванием часть топлива из трубки моментоскопа и, медленно вращая по ходу часовой стрелки коленчатый вал, следите за уровнем топлива в трубке. Как только уровень дрогнет и начнет подниматься, вращение прекратите и нанесите на шкиве (рис. 4, а и б) метку или запишите деление, против которого стоит стрелка (рис. 4, в и г).

Вывинтите установочный штифт из гнезда и вставьте его в то же отверстие ненарезанной частью до упора в маховик (кроме двигателей СМД-60 и СМД-62).

Нажмите на установочный штифт пальцем и одновременно повертывайте коленчатый вал по ходу часовой стрелки до тех пор, пока штифт не войдет в углубление маховика (что соответствует положению в. м. т. поршня первого цилиндра), и нанесите вторую метку на шкиве или запишите деление, против которого стоит стрелка.

Регулировать угол опережения подачи топлива рекомендуется в такой последовательности.

Секционные сложные насосы на двигателях СМД-60 и СМД-62. Определив, на сколько градусов следует изменить угол подачи топлива в сторону увеличения или уменьшения, ослабьте гайки крепления топливного насоса к проставке, но старайтесь при этом его не повернуть.

Заметьте, с каким делением на лимбе проставки совпадает метка 4 на фланце насоса. Каждое деление на лимбе соответствует 2° поворота коленчатого вала. Для увеличения угла подачи топлива поверните топливный насос по ходу часовой стрелки на соответствующее число делений, а для уменьшения — наоборот.

Закрепите насос на проставке и повторите проверку угла подачи моментоскопом.

Секционные простые насосы. Откройте люк в крышке распределительных шестерен.

Отогните замковые шайбы и выверните два винта, прикрепляющих шлицевой фланец к ступице шестерни привода насоса.

Поверните ключом фланец с валом насоса в нужном направлении: для увеличения угла подачи — по ходу часовой стрелки, для уменьшения — против хода часовой стрелки. Если фланец повернуть до совпадения соседних отверстий на нем с отверстием на ступице шестерни, то угол опережения изменится на 3° поворота коленчатого вала. Заверните на место винты.

Вторично проверьте угол опережения моментоскопом.

Снятие и установку топливного насоса высокого давления выполняют в следующем порядке.

Снят/ие насоса. Очистите от пыли и грязи насос, топливопроводы, форсунки и прилегающие к ним поверхности деталей двигателя. Особенно тщательно очищайте стыки в разъемах.

Установите противень под топливным насосом и перекройте расходный кран топливного бака трактора.

Отъедините от насоса тягу управления подачей, снимите трубки высокого давления и отъедините трубки низкого давления. В накидные гайки трубок высокого давления ввинтите чистые пробки, а на штуцеры насоса и форсунок поставьте защитные колпачки.

Концы трубок низкого давления оберните тканью или бумагой. Все отверстия топливопроводных каналов насоса высокого давления и подкачивающего насоса плотно закройте болтами с предохранительными втулками.

Отверните винты (или гайки), крепящие насос к крышке, и снимите его с двигателя. Перед снятием насоса с двигателя СМД-60 или СМД-62 предварительно установите поршень первого цилиндра в в. м. т. при такте сжатия и отметьте место совпадения метки на фланце топливного насоса (с левой стороны) с делением шкалы на проставке (рис. 4, г).

Если новый насос будет установлен не сразу, то закройте отверстия в крышке распределения защитной пластиной (картонной или металлической).

Установка насоса на примере двигателей Д-240, Д-240Л и их модификаций. Откройте отверстие в крышке распределения, если оно было закрыто, и снимите крышку люка в крышке распределения.

Поставьте вал насоса в такое положение, при котором широкий шлиц расположится против широкой впадины в шлицевом фланце, и осторожно, чтобы не повредить прокладку, поставьте насос на место.

Если при установке насоса шлицы не совпадут, то поверните немного вал насоса до необходимого совпадения.

Закрепите насос на крышке распределения винтами, затягивайте их равномерно и надежно.

Снимите с насоса и форсунок все защитные устройства, поставьте на место топливопроводы, тягу управления насосом и крышку люка в крышке распределения.

Откройте расходный кран топливного бака. Заполните систему питания топливом и удалите из нее воздух. Убедитесь в том, что нет утечки топлива, устраните неисправность.

Установка насоса на примере двигателей СМД-60 и СМД-62. Установите поршень первого цилиндра в положение в. м. т. при такте сжатия. Проверьте, есть ли пружина на ступице полумуфты привода топливного насоса и поставьте на кулачки шестерни привода текстолитовую шайбу.

Полумуфту автомата опережения разместите так, чтобы кулачки находились в вертикальном устойчивом положении (кулачок с меткой должен быть вверху, а прорезь на текстолитовой шайбе — совпадать с меткой «Т» на шестерне), и в этом положении поставьте топливный насос на место, введя кулачки муфты в свободные пазы текстолитовой шайбы.

Совместите метку на фланце топливного насоса с делением шкалы на проставке, с которым она совпадала перед снятием насоса.

Закрепите насос гайками к проставке и присоедините снятые трубки и тягу управления насосом.

При соединении трубок, подающих топливо к форсункам, пользуйтесь схемой, показанной на рисунке 5,б. Учтите, что неправильное присоединение трубок высокого давления, а также установка насоса не на такте сжатия в первом цилиндре приведет к обгоранию кромок камеры сгорания и выходу двигателя из строя.

Откройте расходный кран топливного бака, заполните систему питания топливом и удалите из нее воздух. Убедитесь в отсутствии утечки топлива и при необходимости устраните неисправность.

Рис. 5. Топливный насос на двигателях СМД-60 и СМД-62:а — привод; б — схема соединения насоса с форсунками; 1 — шайба; 2 — пружина; 3 — про-ставка; 4 — насос; 5 — фланец; I. VI — форсунки в цилиндрах.

Рис. 6. Проверка топливной аппаратуры:а — проверка форсунки прибором КМ-9917; б — то же, максиметром; в — проверка состояния плунжерных пар топливного насоса; 1 —трубка; 2 — форсунка; 3—манометр; 4 — резервуар; 5 — насос высокого давления; 6 — регулировочный болт; 7 — контргайка; 8 — отвертка; 9 — форсунка; 10—гайка-заглушка; 11 — шарик; 12 — гайки.

Проверка действия форсунки и регулировка давления впрыскивания топлива. Давление впрыскивания для двигателей тракторов должно быть следующим: Т-150, Т-150К, МТЗ-80, Т-40М, Т-40АМ — 17+0’5 МПа, для ДТ-75М— 15,0+0’5, для МТЗ-50 и ДТ-75— 13,0+0’5 МПа.

Проверка с помощью прибора КИ-9917. Отъедините от форсунки (рис. 6, а), установленной на двигателе, трубку высокого давления и присоедините вместо нее трубку прибора, в резервуар которого залито топливо.

Нагнетайте топливо насосом высокого давления и определите по манометру давление впрыскивания.

Во время нагнетания прослушайте шум впрыскиваемого топлива в цилиндре. Четкий звонкий щелчок указывает на хорошее распы-ливание. Глухой растянутый шум свидетельствует о неудовлетворительном распыливании. В этом случае снимите форсунку с двигателя и проверьте ее распыливание визуально; при необходимости устраните неисправность.

Проверка многодырчатых форсунок. Исправная форсунка должна давать четыре струи (форсунки двигателя трактора Т-25А — три) в виде туманообразного облака без отдельных вылетающих капель, сплошных струек и сгущений, при 60…70 впрыскиваниях в минуту. Начало и конец впрыскивания должны быть четкими. Не допускается появление капель на носке распылителя.

При плохом распыливании топлива разберите форсунку, очистите детали от нагара и промойте в дизельном топливе. Если после этого распылитель не обеспечивает перечисленных требований, то его заменяют.

Устанавливая на форсунку новый распылитель, убедитесь в том, что он соответствует двигателю. Определить нужный распылитель можно только по маркировке, нанесенной на его корпусе.

Проверка однодырчатых форсунок. В однодыр-чатых форсунках топливо должно выходить из распылителя в мелкораспыленном виде (в виде тумана), без заметных на глаз отдельно вытекающих капель и струек. Утечка топлива через сопловое отверстие распылителя перед началом и окончанием впрыскивания не допускается. Ось конуса факела распыливания должна совпадать с осью распылителя форсунки.

Проверка с помощью максиметра. Отъедините от секции топливного насоса трубку высокого давления и на ее место укрепите максиметр (рис. 68, б), а также испытываемую форсунку. Остальные форсунки отключите, для чего ослабьте затяжку гаек.

Включите декомпрессионный механизм и вращайте коленчатый вал двигателя пусковым устройством. Поворачивайте при этом гайку максиметра до тех пор, пока моменты впрыскивания топлива форсункой и максиметром не совпадут. Одновременно с этим наблюдайте за характером распыливания топлива. По окончании проверки определите по шкале максиметра давление впрыскивания.

Промывка и прочистка. Если при проверке установлено нарушение нормального действия форсунки, восстановите ее работоспособность в такой последовательности.

Отверните колпак форсунки, ослабьте контргайку и выверните регулировочный болт до полного освобождения пружины.

Открутите гайку корпуса распылителя и снимите его с форсунки вместе с иглой.

Очистите от нагапя цглу и корпус распылителя, для чего установите в приспособление для чистки форсунок стальную струну диаметром 0,25…0,28 мм и прочистите сопловые отверстия в корпусе распылителя, а затем сверлом или стальной проволокой диаметром 1 мм, укрепленном в том же приспособлении, прочистите внутреннюю полость корпуса. Если отверстия прочистить не удастся, то положите распылитель на 3…5 мин в ванночку с керосином, после чего вновь попробуйте прочистить.

После прочистки отверстий и корпуса тщательно промойте корпус и иглу в дизельном топливе. При.промывке иглу перемещайте в корпусе распылителя, не вынимая деталей из топлива. Хорошо промытые детали позволяют игле, смоченной дизельным топливом и выдвинутой на ‘/з длины направляющей части, при угле наклона в 45° опускаться под действием своей массы. Зависание иглы не допускается.

После прочистки и мойки деталей соберите форсунку и отрегулируйте ее на нужное давление впрыскивания.

Регулировка. Снимите с форсунки защитный колпачок и ослабьте крепление контргайки регулировочного болта.

Если проверка выполняется максиметром, установите его на нужное давление впрыскивания вращением гайки.

Накачивая топливо насосом прибора К.И-9917 или вращая коленчатый вал двигателя, повертывайте отверткой 8 регулировочный болт 6 форсунки до тех пор, пока давление впрыскивания, регистрируемое манометром, не будет соответствовать норме.

Снимите прибор и поставьте на место снятые детали.

Проверка состояния плунжерных пар топливного насоса макси-метром. Основным показателем технического состояния топливного насоса высокого давления служит давление топлива, которое создают его плунжерные пары. При давлении менее 30 МПа топливный насос следует снять с трактора и направить в ремонт.

Рис. 7. Очистка корпуса распылителя от нагараа—отверстий; б—внутренней полости.

Рис. 8. Проверка состояния воздушного тракта двигателя:а и б — определение подсоса воздуха закрытием впускной трубы; в — определение мест подсоса воздуха; 1 — уровень жидкости; 2 — вентиль, 3 — наконечник.

Проверяйте насос в такой последовательности.

Тщательно очистите его от пыли и грязи и отъедините трубки, идущие к форсункам.

Присоедините максиметр к первому штуцеру топливного насоса, а второй его резьбовой конец закройте гайкой-заглушкой.

Установите максиметр на давление 5… 10 МПа и включите полную подачу топлива ручным рычагом.

Провертывайте коленчатый вал двигателя пусковым устройством и одновременно с этим увеличивайте давление максиметром до тех пор, пока не прекратится впрыскивание топлива через распылитель максиметра. Затем прекратите вращение и определите наибольшее давление, развиваемое плунжерной парой.

Переставьте поочередно максиметр на остальные штуцера и в такой же последовательности определите давление, создаваемое второй, третьей и четвертой насосными парами.

Проверка состояния воздушного тракта двигателя трактора выполняется следующим образом. Пустите двигатель и рычагом подачи топлива установите среднюю частоту вращения коленчатого вала.

Плотно закройте куском резины отверстие центральной трубы воздухоочистителя (рис. 8, а и б). Если двигатель остановится, то соединения воздушного тракта герметичны. Если же двигатель через 10… 15 с не остановится и будет продолжать работать, хотя и неустойчиво, это будет свидетельствовать о том, что в воздушном тракте есть подсосы воздуха.

Найдите места подсоса воздуха, для чего ослабьте запорный вентиль прибора КИ-4870, приложите наконечник гибкого шланга прибора к предполагаемому месту подсоса и наблюдайте за уровнем жидкости в приборе. Если нет подсоса воздуха, то уровень жидкости будет неподвижен. При обнаружении подсоса устраните неисправность.

Техническое обслуживание воздухоочистителя с бумажными фильтр-патронами (для двигателей СМД-60, СМД-61, СМД-62, СМД-63, СМД-68 и СМД-68Д). Выбросные щели и защитные сетки моноциклона очищают ежедневно, а фильтр-патроны — по мере срабатывания индикатора засоренности. В окнах прозрачного колпака (рис. 71) будет виден барабан с ярко-красными полосами. При отсутствии индикатора очищайте через 480 мото-ч, а в условиях повышенной запыленности — через 240 мото-ч.

Рис. 9. Воздухоочиститель с бумажными фильтр-патронами:1 — защитная сетка; 2 — щель; 3, 4 и 5 — гайки-барашки; 6 — крышка; 7 — основной фильтр-патрон; 8 — предохранительный фильтр-патрон; 9 — диск; 10 — барабан; 11 — колпак.

Рис. 10. Проверка и разборка центробежных маслоочистителей:а—проверка степени загрязненности; б—отвинчивание гайки с оси ротора; в — снятие стакана с оси; г — снятие ротора сопловой центрифуги; 1 — ротор; 2 — стяжное кольцо; 3 — зацепы; 4 — корпус; 5 — индикатор; 6 — основание; 7 — стакан; 8 — ось; 9 — корпус ротора.

Очистите выбросные щели и защитную сетку. При этом не допускайте изменения их ширины (норма 1,5 мм).

Осмотрите фильтр-патроны, и если они имеют повреждения (прорыв бумажной шторы, отклеивание донышек), то замените их новыми.

Очистите фильтры от загрязнения (пыли) сжатым воздухом. Давление воздуха не должно превышать 0,3 МПа, иначе можно повредить бумажную штору. Обдувайте вначале изнутри, а затем снаружи до полного удаления пыли. Струю воздуха направляйте под углом к боковой поверхности.

Очистите фильтр-патроны моющим раствором от продуктов сгорания или масла. Для приготовления раствора возьмите универсальный моющий порошок «Лотос» или ему подобный из расчета 20 г на 1 л воды или размельченное хозяйственное мыло из расчета 10 г на 1 воды. Температура воды должна быть 40…45 °С. В этот раствор следует положить на два часа фильтр-патроны, затем в течение 20 мин прополоскать их в этом растворе, промыть в теплой воде (35…45 °С) и просушить в течение 24 ч.

После этого соберите воздухоочиститель в обратном порядке. Проверьте состояние всех уплотнительных колец и надежно затяните гайки-барашки, не повредив фильтр-патроны.

Возвратите барабан индикатора в исходное положение, для чего поверните диск 9 по направлению стрелки до упора.

Проверка и очистка ротора масляной центрифуги заключается в следующем.

Проверка. Заполнение примесями ротора может быть определено по изменению его массы с помощью приспособления КИ-9912.

Чтобы установить степень заполнения ротора примесями, снимите колпак центрифуги, разместите на ее оси основание приспособления КИ-9912 и закрепите ротор в приспособлении зацепами и стяжным кольцом. После этого, вывинчивая основание из корпуса, приподнимите ротор в пределах его свободного хода (1 мм). При этом масса ротора через зацепы будет воспринята пружинным динамометром, встроенным в корпус. Деформация пружины динамометра регистрируется индикатором. Если из замеренного значения вычесть массу чистого ротора, то можно определить массу содержащегося в нем осадка. При достаточном значении массы осадка разберите ротор и удалите отложения.

Очистка ротора бессопловой центрифуги. Тщательно очистите от грязи центрифугу снаружи, затем отверните гайку и снимите колпак. Отвинтите гайку оси ротора и снимите упорную шайбу.

Застопорите ротор от проворачивания, заложив отвертку между ротором и корпусом центрифуги, и, вращая ключом гайку крепления, снимите стакан с оси. Корпус ротора при этом останется на месте.

Тщательно удалите скребком отложения с внутренней стенки стакана и промойте его дизельным топливом. Обратите при этом внимание на отложения. Если они плотные, то центрифуга работает хорошо.

Для того чтобы при последующих очистках было легче удалять отложения, после промывки стакана заложите внутрь него и приклейте маслом к стенкам лист бумаги. Во время работы центрифуги отложения будут прилипать к бумаге и их легко будет удалить вместе с ней.

Проверьте состояние уплотняющего кольца и поставьте на место очищенный стакан, завинтив гайку его крепления до полной посадки стакана на корпус ротора. Наденьте на ось ротора упорную шайбу и наверните на ось гайку. Проверьте рукой вращение ротора. От легкого толчка рукой ротор должен вращаться легко, без рывков, заеданий и биения.

Установите на место колпак и закрепите его гайкой.

Очистка ротора сопловой центрифуги практически не отличается от той же работы с бессопловой. Особенность — разборка ротора. Ротор снимают вместе с корпусом и ставят на приспособление, затем отвинчивают руками гайку, крепящую стакан на корпусе, снимают стакан, нажимая большими пальцами на выступающий конец корпуса. Если это не удается, постукивают ротором о деревянный предмет!

Во время очистки надо прочистить также и отверстия форсунок медной или латунной проволокой диаметром 1,5 мм.

Регулировка сливного клапана в смазочной системе. Сливной клапан проверяют, промывают и регулируют при переходе к зимней эксплуатации и в тех случаях, когда наблюдается сильное падение давления масла в хорошо прогретом двигателе (температура охлаждающей жидкости 70…95 °С).

Правильно действующий сливной клапан поддерживает определенное давление масла в главной магистрали, пропуская его излишек в поддон картера. Для двигателей Д-240, Д-240Л и их модификаций это давление составляет 0,2…0,3 МПа, для СМД-60 и СМД-62 — 0,3…0,5 МПа. В двигателях Д-37Е давление масла поддерживается редукционным клапаном (0,15…0,35 МПа).

Сливные клапаны устанавливают в корпусах масляных центрифуг или располагают в специальном корпусе, который размещают на площадке, изготовленной на боковой поверхности блока цилиндров, что дает возможность регулировать давление масла в магистрали непосредственно на двигателе.

Сливной клапан регулируйте в такой последовательности.

Пустите двигатель, прогрейте его до нормальной температуры (температура охлаждающей жидкости 80…97 °С) и установите номинальную частоту вращения коленчатого вала.

Отверните защитную пробку и, вращая отверткой регулировочный винт и наблюдая одновременно за показаниями масляного манометра, сожмите пружину до тех пор, пока давление масла не достигнет нужного значения.

Если таким путем установить необходимое давление не удастся, то остановите двигатель, выньте сливной клапан и проверьте, нет ли на нем заусенцев, исправна ли пружина. Вставьте сливной клапан на место и убедитесь в том, что он легко движется в своем гнезде. Установите на место все снятые детали.

Заведите двигатель и вторично попробуйте отрегулировать сливной клапан. Если и после этого нужное давление в смазочной системе получить не удастся, то следует искать иные причины.

Проверка частоты вращения ротора центробежной масляной центрифуги возможна с помощью прибора КИ- 1308В или по времени прекращения вращения ротора центрифуги после остановки двигателя.

Проверку проводят на двигателе, прогретом до нормальной температуры (температура охлаждающей жидкости 80…90 °С в двигателях с жидкостным охлаждением и температура масла 50…115 °С в двигателях с воздушным охлаждением).

Рис. 11. Регулировка сливного клапана двигателей:а — Д-240; б — СМД-60 и СМД-62; в — Д-37Е и Д-144; 1 — пробка; 2 — регулировочный винт; 3 — пружины.

После прогрева двигателя КИ-154 к корпусу центрифуги лива.

Измерьте секундомером время от момента отключения подачи топлива до момента полной остановки ротора центрифуги.

Нормальная продолжительность остановки ротора должна быть в пределах 40…45 с, предельно допускаемая — 30…35 с.

Проверка с помощью прибора КИ-1308В. Отверните гайку крепления колпака и навинтите на ось ротора центрифуги прибор КИ-1308В (рис. 12, а). В тех случаях, когда колпак центрифуги не имеет отверстия вверху, применяйте специальные колпаки, на которых предварительно прорежьте отверстия, и используйте их как приспособление при проверке.

Пустите двигатель и установите наибольшую подачу топлива.

После прогрева двигателя, медленно вращая крышку прибора по ходу часовой стрелки, найдите положение, при котором размах колебаний язычка прибора станет наибольшим (рис. 12, б). Определите по шкале прибора частоту вращения ротора центрифуги (рис. 12, в).

Если наибольший размах (резонанс) будет обнаружен при частоте вращения меньше 67,6 с-1, то проверьте, нет ли резонанса при увеличенном числе оборотов. Для этого продолжите вращение крышки в том же направлении, и если обнаружите второй резонанс, то истинным показанием следует считать наибольший.

Проверка и регулировка натяжения ремней привода вентилятора, генератора и компрессора. Осмотрите ремни и крепления привода вентилятора, генератора, компрессора и проверьте положение шкивов.

Ремни должны быть чистыми, без следов масла и расслоений, крепления привода — прочно затянуты, а шкивы — находиться в одной плоскости (допускаемое отклонение не более ± 2 мм).

Нажмите рукой на ремень силой 30…50 Н и определите прогиб вначале одного, а затем всех ремней привода данного двигателя. Он должен находиться в пределах 8… 14 мм.

Рис. 12. Проверка частоты вращения ротора центрифуги:а — способ проверки; б — колебания язычка прибора; в —прибор КИ-13088.

Если установлено, что частота вращения ротора ниже нормы, то центрифугу разбирают, промывают и устраняют неисправность.

Проверка по продолжительности вращения ротора после остановки двигателя.

Рис. 13. Проверка натяжения ремней вентилятора:а — проверка рукой; б — проверка устройством КИ-8620; в — изменение ширины ручья шкива привода; г—натяжное устройство; 1 и 8 — натяжные ролики; 2— болт; 3 — генератор; 4 — указатель нагрузки; 5 — ручка; 6 и 7 — сегменты; 9 — гайки; 10 — регулировочный болт; 11 и 13 — прокладки; 12 — щеки.

При использовании устройства КИ-8920 натяжение ремней проверьте в такой последовательности.

Нажмите кнопку, находящуюся на конце ручки (рис. 13, б), и поставьте указатель нагрузки на ноль. Затем раздвиньте сегменты так, чтобы их нижние торцы находились на одной линии. После этого поставьте устройство на проверяемый ремень, нажмите на ручку так, чтобы на указателе оказалась нагрузка, равная 30…50 Н. При этом сегменты повернутся относительно общей оси на угол, пропорциональный прогибу; по шкале сегментов определите его значение.

Если стрела прогиба не будет соответствовать техническим условиям, то отрегулируйте натяжение ремней одним из трех указанных ниже способов (тем, который принят на данном двигателе):– ослабьте болты крепления генератора (к кронштейну и натяжной планке, поверните генератор по стрелке и затяните ослабленные болты;– измените ширину ручья шкива, для чего отверните контргайки и гайки крепления щеки шкива и снимите щеку, переставьте регулировочные прокладки для натяжения ремня в положение I, а для ослабления — в положение II, поставьте на место снятую щеку и укрепите ее гайками;– измените положение натяжного ролика, для чего ослабьте затяжку гаек крепления оси натяжного ролика, а затем, вращая болт в нужную сторону, отрегулируйте натяжение ремня, после чего затяните ослабленные гайки.

После регулировки вторично проверьте правильность натяжения ремней.

Промывку системы охлаждения и удаление накипи из нее выполняют в таком порядке.

Промывка. Признаками того, что нужно промывать систему охлаждения, служат перегрев двигателя (следует иметь в виду, что двигатель перегревается не только от засорения радиатора), попадание в радиатор масла, неравномерный нагрев сердцевины радиатора и др. Особенный вред приносит масло, попавшее в радиатор. Наблюдениями установлено, что даже при незначительном масляном налете сопротивление отдаче тепла от стенки цилиндра и охлаждающей жидкости увеличивается по сравнению с чистой поверхностью в несколько раз.

Для промывки слейте воду из системы охлаждения и залейте вместо нее шламоудаляющий раствор (на 1 л воды 15 г технического тринатрийфосфата или 6 г кальцинированной соды).

Пустите двигатель и при большой частоте вращения коленчатого вала и утепленном радиаторе прогрейте его в течение 10 мин. Остановите двигатель, слейте раствор и заполните систему чистой водой, затем вновь заведите и дайте ему поработать 5 мин при средней частоте вращения коленчатого вала.

Остановите двигатель, слейте воду из системы охлаждения. Если сливаемая вода грязная, то вторично промойте систему водой. Залейте в систему охлаждающую жидкость.

Удаление накипи. Чтобы определить, есть ли накипь в системе охлаждения, нужно заметить время прогревания двигателя до нормальной температуры или замерить температуру охлаждающей жидкости.

Прогрев тракторного двигателя в теплое время года или в закрытом помещении при закрытой шторке или жалюзи до исчезновения дымления, которое происходит при температуре 50…60°С, не должен превышать 8 мин. Если вода в двигателе долго не нагревается, то значит в рубашке есть накипь.

Слейте воду из системы охлаждения и, если в системе будет обнаружено масло, промойте систему шламоудаляющим раствором так, как сказано выше.

Заполните систему охлаждения содовым накипеудалителем следующего состава: на 1 л воды 100 г кальцинированной соды и 50 г керосина (или 0,75 г технического тринатрийфосфата) или на 1 л воды 80 г каустической соды и 25 г керосина.

Заведите двигатель, прогрейте его в течение 10 мин и оставьте раствор в системе охлаждения на 10… 12 ч (или проработайте на тракторе смену). I

Осмотрите систему охлаждения, прогрейте двигатель, слейте раствор. При утечке воды устраните неисправность.

Промойте систему водой и заправьте ее охлаждающей жидкостью.

Проверку действия клапана-термостата и термометра системы охлаждения проводят в такой последовательности.

Проверка клапана термостата. Снимите термостат с двигателя и прокипятите в содовом растворе до удаления накипи (75 г кальцинированной соды на 1 л воды). После этого термостат вместе с контрольным термометром опустите в прозрачный сосуд с водой и, нагревая воду электрокипятильником, наблюдайте за температурой воды и клапаном-термостатом. В правильно действующем термостате клапан должен начать открываться при температуре 70 °С, а полное открытие клапана (подъем 9 мм) должно произойти при 80 °С.

Проверка термометра системы охлаждения возможна в том же сосуде, где проверяли термостат. Поместите в этот сосуд контрольный термометр и датчик термометра трактора. Во время нагрева перемешивайте воду в сосуде и наблюдайте за показаниями обоих термометров (контрольного и проверяемого). Допускаемая разница в показаниях не должна превышать ±5% измеряемого значения (например, при t = 80°С разница составит ±4°С).

Читать далее: Техническое обслуживание электрооборудования трактора

Категория: - Работа на тракторе

Главная → Справочник → Статьи → Форум

stroy-technics.ru

| Описание: | В книге подробно освещено устройство тракторных дизелей новых марок А-01, А-01М и А-41. Их ставят на тракторы Т-4, Т-4А, ДТ-75М, автогрейдеры, катки, экскаваторы, электростанции, буровые и насосные установки. Большое место отведено разборке, сборке и регулировке узлов и механизмов, приведены особенности эксплуатации и обслуживания двигателей. Широко показан опыт эксплуатации дизелей в хозяйствах. Один из разделов книги посвящен ремонту дизелей в мастерских хозяйств. Книга предназначена для механизаторов, слесарей-ремонтников, бригадиров тракторных бригад и инженерно-технического персонала колхозов и совхозов и других хозяйств, связанных с эксплуатацией и ремонтом дизелей указанных марок. | Оглавление: |  Раздел I. УСТРОЙСТВО ДВИГАТЕЛЕЙ [3] Глава 1. Общие сведения [3] Глава 2. Основные узлы и механизмы двигателей [13] Блок цилиндров [13] Головка цилиндров [17] Кривошипно-шатунный механизм [18] Механизм газораспределения [24] Механизм уравновешивания [28] Особенности сборки и разборки основных узлов и механизмов [30] Глава 3. Система охлаждения [35] Водяной насос и вентилятор [38] Особенности сборки и разборки узлов системы охлаждения [39] Глава 4. Система смазки [40] Масляный насос [44] Масляный фильтр [46] Особенности сборки и разборки узлов системы смазки [49] Глава 5. Система питания [51] Топливоподкачивающий насос [54] Топливный насос [56] Регулятор числа оборотов [64] Установка топливного насоса на двигатель и его привод [70] Устройство и работа форсунки [73] Фильтр грубой очистки топлива [75] Фильтры тонкой очистки топлива [77] Топливопроводы [79] Воздухоочиститель [79] Глава 6. Система пуска [82] Пусковой двигатель [83] Редуктор пускового двигателя [92] Глава 7. Электрооборудование [96] Генератор [96] Стартер [101] Глава 8. Дополнительные агрегаты и узлы [103] Муфта сцепления [103] Гидронасосы [109]Раздел II. ЭКСПЛУАТАЦИЯ ДВИГАТЕЛЕЙ [112] Глава 9. Эксплуатационные материалы [112] Смазочные материалы [112] Топливо [113] Охлаждающая жидкость [114] Глава 10. Эксплуатация двигателя [115] Правила техники безопасности [115] Подготовка двигателя к запуску [117] Пуск, работа и остановка двигателя [118] Обкатка двигателя [120] Особенности эксплуатации двигателя в осенне-зимний период [121] Хранение, консервация и расконсервация двигателя [123] Глава 11. Техническое обслуживание [125] Ежесменный технический уход [126] Технический уход № 1 [127] Технический уход № 2 [127] Технический уход № 3 [128] Сезонный технический уход [129] Таблица смазки двигателя [129] Глава 12. Регулировка двигателя [131] Проверка и регулировка угла опережения подачи топлива [131] Регулировка топливного насоса [135] Регулировка клапанного и декомпрессионного механизмов [139] Регулировка муфты сцепления [141] Регулировка муфты сцепления редуктора пускового двигателя [142] Регулировка числа оборотов коленчатого вала пускового двигателя [143] Глава 13. Обслуживание основных узлов двигателя [146] Уход за кривошипно-шатунным механизмом [146] Уход за механизмом газораспределения и головкой цилиндров [147] Глава 14. Обслуживание узлов систем питания, смазки и охлаждения [148] Уход за топливным насосом и регулятором [148] Уход за форсунками [150] Уход за топливными фильтрами [153] Уход за воздухоочистителем [154] Уход за системой смазки [155] Уход за системой охлаждения [158] Глава 15. Обслуживание пускового устройства и электрооборудования [161] Уход за пусковым двигателем и редуктором [161] Уход за стартером [162] Уход за генератором [163] Уход за системой зажигания [165] Уход за карбюратором [167] Глава 16. Обслуживание дополнительных агрегатов [167] Уход за муфтой сцепления [167] Уход за гидронасосами [168] Глава 17. Основные неисправности двигателя и способы их устранения [169] Неисправности основного двигателя [169] Неисправности пускового двигателя и редуктора [175] Неисправности электрооборудования [176] Неисправности муфты сцепления [178]Раздел III. РЕМОНТ ДВИГАТЕЛЯ И ТОПЛИВНОЙ АППАРАТУРЫ [179] Глава 18. Ремонт двигателя в мастерской колхоза или совхоза [179] Подготовка двигателя к ремонту [179] Мойка двигателя [179] Частичная разборка двигателя [179] Разборка двигателя на узлы и детали [180] Мойка деталей двигателя [181] Ремонт основных деталей и узлов [182] Глава 19. Ремонт топливной аппаратуры [198] Оборудование, приспособления и приборы для ремонта топливной аппаратуры [198] Разборка и сборка агрегатов топливной аппаратуры [203] Дефектовка основных деталей и узлов топливной аппаратуры [205] Глава 20. Ремонт пускового устройства [216] Ремонт пускового двигателя [216] Ремонт редуктора пускового двигателя [217] Глава 21. Сборка, обкатка н испытание двигателя [218] Общая сборка двигателя [218] Обкатка и испытание двигателя [220] Контрольный осмотр двигателя [223]Приложения [224]Литература [230] Раздел I. УСТРОЙСТВО ДВИГАТЕЛЕЙ [3] Глава 1. Общие сведения [3] Глава 2. Основные узлы и механизмы двигателей [13] Блок цилиндров [13] Головка цилиндров [17] Кривошипно-шатунный механизм [18] Механизм газораспределения [24] Механизм уравновешивания [28] Особенности сборки и разборки основных узлов и механизмов [30] Глава 3. Система охлаждения [35] Водяной насос и вентилятор [38] Особенности сборки и разборки узлов системы охлаждения [39] Глава 4. Система смазки [40] Масляный насос [44] Масляный фильтр [46] Особенности сборки и разборки узлов системы смазки [49] Глава 5. Система питания [51] Топливоподкачивающий насос [54] Топливный насос [56] Регулятор числа оборотов [64] Установка топливного насоса на двигатель и его привод [70] Устройство и работа форсунки [73] Фильтр грубой очистки топлива [75] Фильтры тонкой очистки топлива [77] Топливопроводы [79] Воздухоочиститель [79] Глава 6. Система пуска [82] Пусковой двигатель [83] Редуктор пускового двигателя [92] Глава 7. Электрооборудование [96] Генератор [96] Стартер [101] Глава 8. Дополнительные агрегаты и узлы [103] Муфта сцепления [103] Гидронасосы [109]Раздел II. ЭКСПЛУАТАЦИЯ ДВИГАТЕЛЕЙ [112] Глава 9. Эксплуатационные материалы [112] Смазочные материалы [112] Топливо [113] Охлаждающая жидкость [114] Глава 10. Эксплуатация двигателя [115] Правила техники безопасности [115] Подготовка двигателя к запуску [117] Пуск, работа и остановка двигателя [118] Обкатка двигателя [120] Особенности эксплуатации двигателя в осенне-зимний период [121] Хранение, консервация и расконсервация двигателя [123] Глава 11. Техническое обслуживание [125] Ежесменный технический уход [126] Технический уход № 1 [127] Технический уход № 2 [127] Технический уход № 3 [128] Сезонный технический уход [129] Таблица смазки двигателя [129] Глава 12. Регулировка двигателя [131] Проверка и регулировка угла опережения подачи топлива [131] Регулировка топливного насоса [135] Регулировка клапанного и декомпрессионного механизмов [139] Регулировка муфты сцепления [141] Регулировка муфты сцепления редуктора пускового двигателя [142] Регулировка числа оборотов коленчатого вала пускового двигателя [143] Глава 13. Обслуживание основных узлов двигателя [146] Уход за кривошипно-шатунным механизмом [146] Уход за механизмом газораспределения и головкой цилиндров [147] Глава 14. Обслуживание узлов систем питания, смазки и охлаждения [148] Уход за топливным насосом и регулятором [148] Уход за форсунками [150] Уход за топливными фильтрами [153] Уход за воздухоочистителем [154] Уход за системой смазки [155] Уход за системой охлаждения [158] Глава 15. Обслуживание пускового устройства и электрооборудования [161] Уход за пусковым двигателем и редуктором [161] Уход за стартером [162] Уход за генератором [163] Уход за системой зажигания [165] Уход за карбюратором [167] Глава 16. Обслуживание дополнительных агрегатов [167] Уход за муфтой сцепления [167] Уход за гидронасосами [168] Глава 17. Основные неисправности двигателя и способы их устранения [169] Неисправности основного двигателя [169] Неисправности пускового двигателя и редуктора [175] Неисправности электрооборудования [176] Неисправности муфты сцепления [178]Раздел III. РЕМОНТ ДВИГАТЕЛЯ И ТОПЛИВНОЙ АППАРАТУРЫ [179] Глава 18. Ремонт двигателя в мастерской колхоза или совхоза [179] Подготовка двигателя к ремонту [179] Мойка двигателя [179] Частичная разборка двигателя [179] Разборка двигателя на узлы и детали [180] Мойка деталей двигателя [181] Ремонт основных деталей и узлов [182] Глава 19. Ремонт топливной аппаратуры [198] Оборудование, приспособления и приборы для ремонта топливной аппаратуры [198] Разборка и сборка агрегатов топливной аппаратуры [203] Дефектовка основных деталей и узлов топливной аппаратуры [205] Глава 20. Ремонт пускового устройства [216] Ремонт пускового двигателя [216] Ремонт редуктора пускового двигателя [217] Глава 21. Сборка, обкатка н испытание двигателя [218] Общая сборка двигателя [218] Обкатка и испытание двигателя [220] Контрольный осмотр двигателя [223]Приложения [224]Литература [230] |

www.nehudlit.ru