Дефектовка двигателя

Блок цилиндров. Осмотр, дефектовка и ремонт

После разборки тщательно очистите, промойте и просушите все детали.

ПредупреждениеРасточку и хонингование цилиндров обязательно проводите в специализированных

мастерских.Примечание 1 Предусмотрены два ремонтных размера цилиндров. Первый ремонтный размер:диаметр цилиндров увеличен на 0,4 мм. Второй ремонтный размер:диаметр увеличен на 0,8 мм. Даже если дефекты обнаружены только в одном цилиндре, необходимо расточить все четыре цилиндра под один ремонтный размер. Примечание 2Для измерения цилиндров существует специальный прибор – нутромер.

ПОРЯДОК ВЫПОЛНЕНИЯ 1. Тщательно очистите с поверхностей блока цилиндров остатки старых уплотнительных прокладок. Внимательно осмотрите блок, особенно в местах отверстий под болты крепления головки блока. Если на блоке появились трещины, его надо заменить.

2. Проверьте герметичность рубашки охлаждения блока цилиндров. Для этого заглушите отверстие под водяной насос и залейте керосин в рубашку охлаждения. Если заметна течь керосина, значит блок не герметичен и его надо заменить.

2. Проверьте герметичность рубашки охлаждения блока цилиндров. Для этого заглушите отверстие под водяной насос и залейте керосин в рубашку охлаждения. Если заметна течь керосина, значит блок не герметичен и его надо заменить.

3. Осмотрите цилиндры. Если на зеркале цилиндров есть царапины, задиры, раковины и другие дефекты, расточите цилиндры под ремонтный размер (см. примечание 1) или замените блок цилиндров. При дефектах глубиной более 0,8 мм блок ремонту не подлежит и его надо заменить. Очистите нагар в верхней части цилиндров. Если там образовался поясок вследствии износа цилиндров, снимите его шабером.

3. Осмотрите цилиндры. Если на зеркале цилиндров есть царапины, задиры, раковины и другие дефекты, расточите цилиндры под ремонтный размер (см. примечание 1) или замените блок цилиндров. При дефектах глубиной более 0,8 мм блок ремонту не подлежит и его надо заменить. Очистите нагар в верхней части цилиндров. Если там образовался поясок вследствии износа цилиндров, снимите его шабером.

4. Замерьте диаметры цилиндров в двух перпендикулярных плоскостях (вдоль и поперек блока цилиндров) и четырех поясах (см. примечание 2). Если полученный результат хотя бы в одном цилиндре превышает номинальный более чем на 0,15 мм, надо расточить цилиндры под следующий ремонтный размер.

5. Проверьте зазоры между вкладышами коренных подшипников и шейками коленчатого вала. Номинальный зазор должен быть в пределах 0,026–0,073 мм. Предельно допустимый зазор составляет 0,15 мм. Если полученный результат превышает 0,15 мм, коленчатый вал надо прошлифовать под следующий ремонтный размер и установить вкладыши соответствующего ремонтного размера.

Завод-изготовитель рекомендует проверять зазоры с помощью пластмассовой калиброванной проволоки следующим образом:1). Тщательно очистите постели и крышки от масляных отложений.2). Очистите шейки коленчатого вала и вкладыши подшипников.3). Уложите коленчатый вал на постели коренных подшипников с установленными вкладышами.4). Положите на шейки коленчатого вала обрезки калиброванной пластмассовой проволоки.5). Установите крышки коренных подшипников с установленными в них вкладышами, заверните болты крепления крышек и затяните моментом 82 Н·м (8,2 кгс·м), не проворачивая коленчатый вал.6). Снимите крышки коренных подшипников. Зазор определяется по степени сплющивания проволоки с помощью шкалы, нанесенной на упаковку проволоки.

Завод-изготовитель рекомендует проверять зазоры с помощью пластмассовой калиброванной проволоки следующим образом:1). Тщательно очистите постели и крышки от масляных отложений.2). Очистите шейки коленчатого вала и вкладыши подшипников.3). Уложите коленчатый вал на постели коренных подшипников с установленными вкладышами.4). Положите на шейки коленчатого вала обрезки калиброванной пластмассовой проволоки.5). Установите крышки коренных подшипников с установленными в них вкладышами, заверните болты крепления крышек и затяните моментом 82 Н·м (8,2 кгс·м), не проворачивая коленчатый вал.6). Снимите крышки коренных подшипников. Зазор определяется по степени сплющивания проволоки с помощью шкалы, нанесенной на упаковку проволоки.

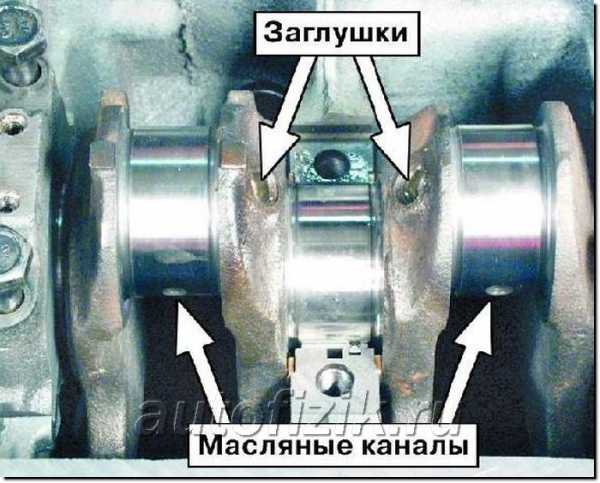

6. Тщательно прочистите и промойте маслянные каналы коленчатого вала. Не выпрессовывайте заглушки самостоятельно, при необходимости обратитесь на станцию техобслуживания.

7. Если на коренных и шатунных шейках есть незначительные задиры, риски, царапины или износ шеек превышает 0,03 мм либо овальность шеек больше 0,03 мм, то нужно прошлифовать шейки до ближайшего ремонтного размера. Затем отполируйте шейки и притупите острые кромки фасок масляных каналов абразивным конусом. Промойте коленчатый вал и продуйте сжатым воздухом масляные каналы. Овальность и конусность всех шеек не должна превышать 0,005 мм. После шлифовки шеек установите вкладыши соответствующих ремонтных размеров. Если на коленчатом валу есть трещины, замените его.

8. Осмотрите вкладыши коренных подшипников. Если на них есть риски, задиры, отслоения, вкрапления твердых частиц и т.п., замените вкладыши.

www.autofizik.ru

Дефектовка двигателя: блок цилиндров - Автомобильный справочник

Блок цилиндров – самая важная часть автомобильного двигателя. Именно он служит «базой», основой всего мотора. Если блок выйдет из строя, автовладельца ждут немалые проблемы – не столько технические, сколько юридические, поскольку блок цилиндров – номерная деталь, и этот номер указан в регистрационных документах на автомобиль. Грамотная дефектовка блока цилиндров позволит определить не только причины выхода мотора из строя, но и его пригодность для дальнейшей эксплуатации.

Дефект 1. Глубокие задиры на поверхности цилиндра

Причины:• Ослаблена посадка поршневого пальца в верхней головке шатуна или нарушена его фиксация в бобышках поршня.• Перегрев двигателя, в результате которого разрушаются поршни.• Попадание в цилиндры двигателя посторонних предметов.

Действия:Замените шатуны или поршни. Проверьте систему охлаждения и при необходимости отремонтируйте ее. При наличии подобных повреждений блок цилиндров ремонтируется гильзовкой.

Дефект 2. Царапины на поверхности цилиндра

Причины:• Поломка поршневых колец.• Поломка перемычек на поршнях между канавками под поршневые кольца.• Перегрев двигателя.• Длительная эксплуатация мотора с поврежденным воздушным фильтром или вовсе без него.

Действия:Проверьте правильность установки системы зажигания и при необходимости отрегулируйте ее. Применяйте бензин с предписанным октановым числом. Проверьте систему охлаждения и при необходимости отремонтируйте ее. При наличии подобных повреждений блок цилиндров, как правило, ремонтируется расточкой в следующий ремонтный размер или гильзовкой.

Дефект 3. Выработка поверхности цилиндра

Причины:• Неисправность системы питания.• Неисправность системы зажигания.

Действия:Проверьте систему питания, отремонтируйте и отрегулируйте ее. Проверьте и отрегулируйте систему зажигания. При сильном износе поверхности цилиндров блок ремонтируется расточкой в следующий ремонтный размер или гильзовкой.Примечание: Косвенным признаком сильного износа является отсутствие на поверхности цилиндров сетки хона. Проверку выработки, эллипсности и конусности каждого цилиндра следует выполнять так: с помощью индикаторного нутромера, настроенного на требуемый размер, промеряем каждый цилиндр в двух взаимно перпендикулярных плоскостях в верхней, средней и нижней частях цилиндра. Особенно сильный износ наблюдается, как правило, в зоне верхней мертвой точки, то есть там, где «останавливается» верхнее компрессионное кольцо. Если выработка в цилиндрах превышает 0,1 мм, а эллипсность составляет более 0,05 мм, блок ремонтируется расточкой и последующей хонинговкой в следующий ремонтный размер или гильзовкой.

Дефект 4. Трещины в цилиндрах

Причины:• Перегрев двигателя.• Разрушение поршня и шатуна в результате гидроудара или попадания посторонних предметов в цилиндр.

Действия:Как правило, при наличии трещин в цилиндрах блок не ремонтируется, а списывается. В исключительных случаях поврежденный цилиндр можно загильзовать. Проверьте и отремонтируйте систему охлаждения. Проверьте целостность впускного и выпускного трактов. Замените поврежденные детали.Примечание: Определить наличие трещин в блоке цилиндров и их размеры можно с помощью опрессовки.

Дефект 5. Трещины на верхней плоскости блока, в районе отверстий под болты головки

Причины:• Блок перед сборкой был плохо промыт и не продут, в результате чего осталась жидкость или грязь в резьбовых отверстиях для болтов, крепящих головку блока.• Неправильная затяжка болтов головки блока.• Перегрев двигателя.

Действия:Требуется замена блока цилиндров. В исключительных случаях возможна заварка трещин и последующая механообработка блока.

Дефект 6. Трещины, пробоины и обломы приливов на других поверхностях блока цилиндров

Причины:• Обрыв шатуна.• Разрушение поршня.• Последствия аварии, в которой произошла деформация моторного отсека.• Общий перегрев двигателя.• Неправильная затяжка крепежных болтов.

Действия:Требуется замена блока цилиндров. В некоторых случаях возможна заварка трещин и последующая механообработка блока.

Дефект 7. Разрушение резьбы в крепежных отверстиях

Причины:• Неправильная затяжка крепежных болтов.

Действия:Рассверлите отверстия и нарежьте резьбу большего диаметра. Возможна установка футорок.

Дефект 8. Износ постелей коренных вкладышей и дополнительных валиков.

В обязательном порядке проверьте состояние посадочных мест под коренные вкладыши и втулки распредвала и вспомогательных валов. Особенно важна эта процедура для двигателей тяжелых грузовиков и строительной техники.Крышки коренных опор и их посадочные места тщательно очищаются от загрязнений, после чего крышки устанавливаются на свои места, а крепежные болты затягиваются предписанным моментом с помощью динамометрического ключа. Индикаторный нутромер настраивается на требуемый размер (номинальный диаметр постели коленчатого вала). Промеряем каждую опору в нескольких плоскостях. Отличия полученных размеров от номинального не должны быть более 0,02 мм. В противном случае необходимо произвести операцию по ремонту постели коленчатого вала.

Подобным же образом проверяются и посадочные отверстия под различные втулки. Их можно отремонтировать путем установки новых втулок с увеличенным наружным диаметром.

Если по всем вышеизложенным параметрам блок пригоден к дальнейшей эксплуатации, необходимо выполнить ремонтные работы. После ремонта блок цилиндров должен быть тщательно промыт и продут сжатым воздухом для удаления загрязнений.

Материал подготовлен экспертной группой фирмы «Механика»

avtotrec.ru

Дефектовка деталей двигателя

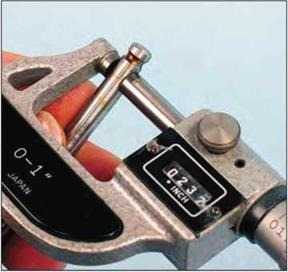

Для дефектовки деталей двигателя в автомобилях Opel Astra вам потребуются: переносная лампа, набор плоских щупов, линейка, штангенциркуль, нутромер, микрометр, шабер.

После разборки тщательно вымойте детали керосином, продуйте и просушите сжатым воздухом (особенно масляные каналы деталей).

1. Осмотрите блок, особенно внимательно опоры коленчатого вала. Трещины в любых местах блока не допускаются.

Полезный совет

Если есть подозрение на наличие трещин в блоке (попадание охлаждающей жидкости в картер или масла в охлаждающую жидкость), проверьте герметичность блока на специальном стенде. Проверку проводите в ремонтных мастерских, располагающих соответствующим оборудованием.

2. Осмотрите цилиндры с обеих сторон. Царапины, задиры и трещины не допускаются.

Полезный совет

При осмотре цилиндров рекомендуем освещать зеркала цилиндров переносной лампой, так дефекты видны значительно лучше.

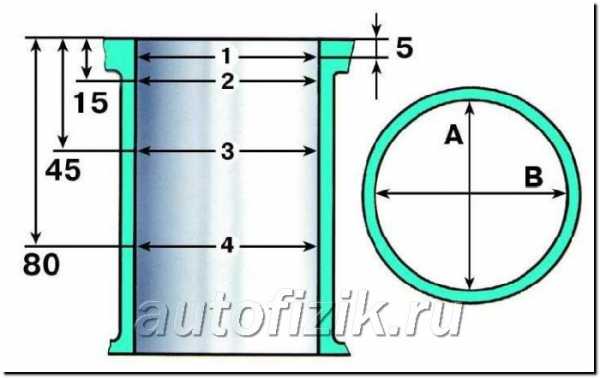

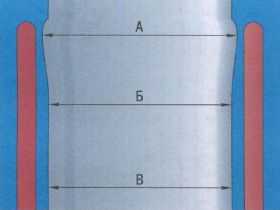

3. Определите нутромером фактические диаметры цилиндров. Диаметр цилиндра измеряйте в трех поясах (рис. 1). В каждом поясе диаметр измеряют в двух взаимно перпендикулярных направлениях (продольном и поперечном). В зоне над поясом А (на расстоянии 5 мм от плоскости разъема с головкой блока) цилиндры практически не изнашиваются. По разнице размеров в этой зоне и в остальных поясах можно судить об износе цилиндров. Номинальный размер цилиндра для двигателя Z 14 ХЕР составляет (73,4±0,25) мм, для двигателя Z 16 XER - (79,0±0,25) мм, для двигателя Z 18 XER - (80,5±0,25) мм, для двигателей мод. Z 20 LER и Z 20 LEH - (86,0±0,25) мм.

Овальность и конусность для двигателей Z 14 ХЕР, Z 16 XER и Z 18 XER не должны превышать 0,0065 мм, для двигателей Z 20 LER и Z 20 LEH - 0,013 мм. Если максимальное значение износа больше 0,15 мм или овальность превышает указанное значение, расточите цилиндры до ближайшего ремонтного размера поршней (увеличенного на 0,25 или 0,50 мм), оставив припуск 0,03 мм на диаметр под хонингование. Затем отхонингуйте цилиндры, выдерживая такой диаметр, чтобы при установке выбранного ремонтного поршня расчетный зазор между ним и цилиндром был 0,03 мм. Дефектовку, расточку и хонингование блока проводите в мастерских, располагающих специальным оборудованием.

Рис. 1. Схема измерения цилиндров: А - пояс наибольшего износа; Б - зона измерения после растачивания и хонингования; В - пояс наименьшего износа.

4. Проверьте отклонение от плоскостности поверхности разъема блока с головкой блока цилиндров. Приложите штангенциркуль (или линейку) к плоскости:

- в середине блока;

- в поперечном и продольном направлениях;

- по диагоналям плоскости. В каждом положении плоским щупом определите зазор между штангенциркулем и плоскостью. Это и будет отклонение от плоскостности. Если отклонение превышает 0,1 мм, замените блок.

5. Очистите днище поршня от нагара шабером (можно изготовить из старого напильника).

6. Очистите от нагара канавки под поршневые кольца старым кольцом, вставив его в канавку наружной стороной и перекатывая по канавке.

7. Осмотрите поршни.

8. Осмотрите шатуны…

9. ...и крышки - на них не должно быть трещин.

10. Осмотрите вкладыши: если на их рабочих поверхностях обнаружите риски, задиры и отслоения антифрикционного слоя, замените вкладыши новыми. Все шатунные вкладыши одинаковы и взаимозаменяемы.

11. Измерьте диаметр поршней в плоскости, перпендикулярной оси поршневого пальца, на расстоянии 19 мм от кромки юбки. Диаметр поршня номинального размера для двигателя Z 14 ХЕР составляет 73,385-73,415 мм, для двигателя Z 16 XER - 78,992-79,983 мм, для двигателя Z 18 XER - 80,492-80,558 мм, а для двигателей мод. Z 20 LER, Z 20 LEH - 85,986-86,055 мм. Диаметры ремонтных поршней увеличены на 0,25 и 0,50 мм. По результатам измерений определите зазор между поршнем и цилиндром, при необходимости подберите новые поршни к цилиндрам. Расчетный зазор между поршнем и цилиндром (для новых деталей) составляет 0,03 мм. Его определяют промером цилиндров и поршней и обеспечивают установкой поршней номинального или ремонтных размеров. Максимально допустимый зазор (при износе деталей) 0,15 мм. Если у двигателя, бывшего в эксплуатации, зазор превышает 0,15 мм, необходимо подобрать поршни номинального размера к цилиндрам или установить поршни ремонтного размера с расточкой и хонингованием цилиндров: зазор должен быть максимально приближен к расчетному.

12. Проверьте плоским щупом зазор по высоте между канавками в поршне и кольцами, вставляя кольцо в соответствующую канавку. Номинальный (расчетный) зазор для обоих компрессионных колец составляет 0,020 мм. Если кольцо велико по высоте и зазор мал, доведите высоту кольца до нужного значения, шлифуя его на наждачной бумаге, уложенной на стеклянную пластину.

13. Проверьте плоским щупом зазор в замке колец, установив кольцо в цилиндр на глубину около 50 мм.

Полезный совет

Для того чтобы установить кольцо без перекоса, продвиньте кольцо вглубь цилиндра поршнем.

14. Зазор должен составлять 0,3 мм для обоих компрессионных колец и 0,4-1,4 мм для маслосъемного кольца. Если зазор недостаточный, спилите стыковые поверхности кольца. Если зазор больше допустимого, замените кольцо.

15. Все поршни номинального и ремонтного размеров изготовлены с высокой степенью точности и не требуют предварительной сортировки и подбора по массе. При необходимости можно установить в отдельные цилиндры бывшие в употреблении поршни, если они в хорошем состоянии. Балансировка двигателя в этом случае не нарушится.

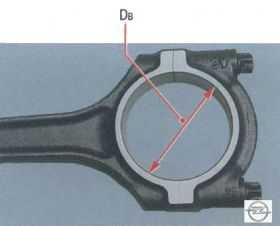

16. Измерьте нутромером внутренний диаметр Db посадочного места шатуна в сборе с крышкой.

Примечание

Перед измерением затяните шатунные болты номинальным моментом.

17. Измерьте микрометром толщину Т шатунных вкладышей.

Полезный совет

При отсутствии специальной насадки на микрометре для измерения вогнутой поверхности вкладыша можно воспользоваться небольшим шариком. После измерения вкладыша необходимо будет вычесть из полученного размера диаметр шарика.

18. Измерьте микрометром диаметр Dh шатунных шеек.

19. Рассчитайте зазор z между шатунными вкладышами и шейками коленчатого вала по формуле z = Db-2T-Dh. Номинальный расчетный зазор составляет 0,019-0,070 мм. Если фактический расчетный зазор меньше предельно допустимого, можно снова использовать вкладыши, которые были установлены. Если зазор больше предельно допустимого, замените вкладыши на этих шейках новыми (номинальной толщины).

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера, уменьшенного на 0,25 мм, замените вкладыши ремонтными (увеличенной толщины).

Шейки шлифуют помимо наличия общего износа, если на них есть забоины и риски или овальность составляет более 0,004 мм, а конусность - более 0,005 мм.

Предупреждения

При перешлифовке шатунных шеек коленчатого вала на ремонтный размер на первой щеке коленчатого вала необходимо поставить соответствующее клеймо, например «Ш 0,25». Коленчатые валы, галтели шеек которых выполнены методом накатки, перешлифовке не подлежат и при износе шеек должны быть заменены.

20. Осмотрите верхние и нижние вкладыши коренных подшипников. Вкладыши центрального (третьего) коренного подшипника отличаются от остальных большей шириной. Кроме того, на их боковых торцах выполнены широкие буртики, играющие роль опорных полуколец упорного подшипника коленчатого вала. Если на рабочей поверхности вкладышей появились риски, задиры, отслоения антифрикционного слоя, замените вкладыши новыми.

Предупреждение

Запрещается проводить какие-либо подгоночные операции на вкладышах.

21. Осмотрите коленчатый вал. Трещины не допускаются. На поверхностях, сопрягаемых с рабочими кромками сальников, не должно быть царапин, забоин, рисок. При обнаружении их замените вал.

22. Измерьте микрометром наружный диаметр Dh коренных шеек. Фактический зазор между вкладышами коренных подшипников и коренными шейками коленчатого вала определяют по методике, изложенной для шатунных вкладышей. Номинальный расчетный зазор составляет 0,005 мм. Если фактический расчетный зазор меньше предельно допустимого, можно снова использовать вкладыши, которые были установлены. Если зазор больше предельно допустимого, замените на этих шейках вкладыши новыми (номинальной толщины).

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера с уменьшением диаметра на 0,25 мм, замените вкладыши ремонтными (увеличенной толщины).

Шейки шлифуют помимо наличия износа, если на них есть забоины и риски или овальность составляет более 0,004 мм, а конусность - более 0,005 мм, уменьшая диаметр на 0,25 мм.

Предупреждения

При перешлифовке коренных шеек коленчатого вала на ремонтный размер на первой щеке коленчатого вала необходимо поставить соответствующее клеймо, например «К 0,25». Коленчатые валы, галтели шеек которых выполнены методом накатки, перешлифовке не подлежат и при износе шеек должны быть заменены.

23. Проверьте параллельность упорных буртиков средней коренной шейки: если они не параллельны, коленчатый вал погнут и должен быть заменен.

24. Промойте каналы коленчатого вала, для чего залейте бензин в радиальные каналы, предварительно заглушив их с одной стороны деревянными пробками. Выдержите не менее 20 мин и промойте каналы бензином, впрыскивая его резиновой грушей. Деревянные заглушки снимите после промывки соединительных каналов. При необходимости повторяйте промывку до вытекания чистого бензина.

25. Очистите поверхности поршневых пальцев от лаковых отложений, предварительно размягчив их в растворителе. Осмотрите пальцы. Если на них обнаружены трещины, чрезмерный износ в месте контакта с бобышками поршня, следы от проворачивания в верхней головке шатуна, замените пальцы.

Сопряжение поршневого пальца и поршня проверьте, вставляя предварительно смазанный моторным маслом палец в отверстие бобышки поршня. При температуре окружающей среды 20 °С палец должен входить в отверстие при нажатии большого пальца руки и не выпадать из бобышки в вертикальном положении поршня с поршневым пальцем. Выпадающий из бобышки палец следует заменить другим. Если палец снова выпадает, замените поршень с пальцем.

Полезный совет

При наличии нового комплекта запасных частей не используйте выпрессованные поршневые пальцы повторно.

opelastrah.ru

Дефектовка клапанов, основные требования.

Реализовать оптимальную производительность клапанного механизма не так сложно, следует учитывать некоторые особенности о которых поговорим ниже. Клапанный механизм выполняет функцию регулирования фаз газораспределения, для наиболее эффективной работы двигателя нужно стремиться к наиболее гладкому беспрепятственному проходу топливовоздушной смеси в цилиндр, быстрому сжиганию и так же гладко отвести выхлопные газы. Клапаны осуществляют эту функцию в двигателях по-разному, имеются четкие различия между клапанами для спортивных двигателей и обычных городских. Во всяком случае некоторые стандарты в конструкции и качестве сохраняются. Для начала разберем каким требованиям должны соответствовать клапаны, а потом уже о том какие технологии применяются для гоночных моторов.

Дефектовка клапана

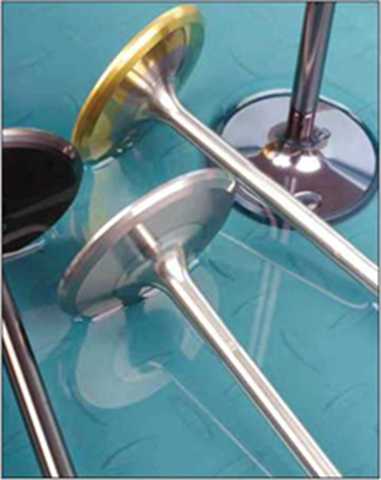

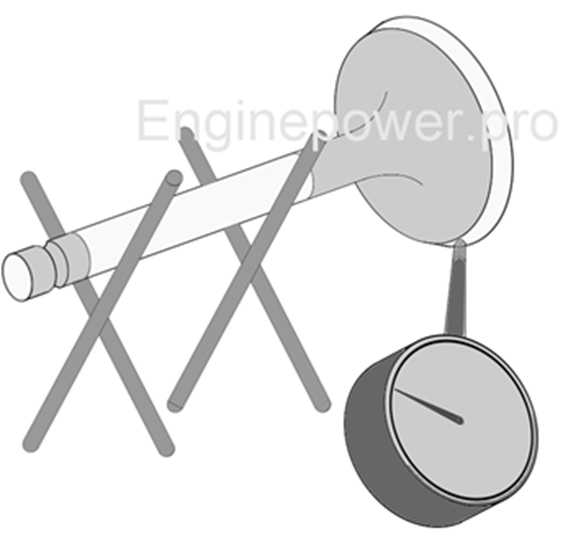

Современные высокопроизводительные впускные и выпускные клапаны, выполненные из различных материалов, имеющие различные покрытия и обработку поверхности. При осмотре клапана особенно бывшего в работе, проверьте диаметр ножки в трех местах: около 3 см ниже кончика, в центре ножки, и в нижней части примерно 1.5см от выемки(сужения) на ножке. Таким образом проверяются все клапаны и делается запись. Проверьте каждый клапан на биение или изгиб. Если тарелка клапана имеет более 0.025 мм биение, его следует заменить. Даже не пытайтесь выпрямить его. Биение можно проверить, поставив клапан на пару небольших V- образных блоков или специальным инструментом.

Проверка биения фаски тарелки с помощью циферблатного индикатора, клапан устанавливается на крестообразные опоры (можно изготовить из шариков подшипника) обязательно должен быть жесткий упор торца клапана, медленно вращаем клапан, наблюдаем показания индикатора. Проверяем биение самого стержня, на длине 100мм биение не должно превышать 0.015мм.Проверяется зазор в направляющей клапана, для этого необходим нутромер. Замер проводится по краям (наибольший износ именно там) примерно 3-4мм от кромки снизу и сверху, также замеряем повернув на 90 градусов. Проверяем наличие трещин и дефектов клапанов. Осматриваем визуально, для обнаружения микротрещин пользуемся методом магнитопорошковым (выпускные клапаны могут изготавливаться из специальных сталей с очень низкой магнитопроводностью) или проникающей краской. Особо внимательно следует осматривать выпускные клапаны, они постоянно находятся под действием высокой температуры, не имеют охлаждения свежей топливовоздушной смесью как у впускных клапанов, поэтому больше подвержены износу и появлению дефектов.

|

Измерения диаметра ножки микрометром в верхней части клапана. |

Если диаметр ножки клапана выходит за допуски, или имеет небольшое биение, его можно отремонтировать. Ремонт провидится следующим образом, сначала шлифуется поверхность стержня пока не будут убраны недостатки, потом применяется хромирование или металлизация, снова шлифуется под нужный размер и конечно все это не в любом гараже, однако дешевле чем новый клапан. Если вы знаете где можно хромировать или нанести покрытие на клапаны напишите в комментариях, это может пригодится многим.

Чаще всего причиной ремонта клапанного механизма является плохая герметичность клапан/седло и в большей степени на выпускных. Можно обнаружить прогар в рабочей поверхности тарелки, его хорошо заметно, обычно место прогара имеет не металлический цвет или из-за деформации, или нарушенного зазора, возможно появление черных точек, мелкие раковины очаги прогара, в том числе и на седле клапана. Для восстановления посадочного места клапана, поверхность заново шлифуется под углом обычно в 45 градусов, хотя возможны и другие углы посадочного места, почитайте Тюнинг ГБЦ часть 2.При шлифовке посадочного места клапанной тарелки следует учитывать, что теперь клапан будет глубже садится в седле и это увеличит объем камеры сгорания, уменьшит тепловой зазор, что потребует других регулировочных шайб в некоторых случаях.

И так как проводится шлифовка, возможны два метода. В первом случае клапан зажимается в патроне станка и вращается, стачивая поверхность об шлифовальный круг. Во втором случае клапан зажимается в патрон и вращается, стачиваясь об противоположно вращающийся шлифовальный круг. Оба этих метода обеспечивают достаточную точность, но чаще предпочтение отдается последнему.

|

Заточка рабочей фаски на тарелке клапана. Помните, что после проточки фаски, клапан будет глубже садится в седле и это увеличит объем камеры сгорания и следует как можно точно сохранять одинаковый объем во всех цилиндрах. |

Головка двигателя Pontiac, прошла проверку глубину посадки клапана в седле. На головке нанесена маркировка в дюймах относительно первого цилиндра глубина в пределах -0.001 +0.005 дюйма

Это не последняя тема о клапанах, невозможно описать все моменты в одной статье. Общие требования к клапанам считаю достаточно раскрыты, Седло клапана в этой теме о том как заменить седла и подробнее о посадке клапана в седле. Производительность и технологии клапанов

enginepower.pro

Дефектация и восстановление деталей двигателя

После разборки двигателя все детали двигателя подвергаются осмотру и проверке на возможность их дальнейшего использования.

Под дефектацией понимается проверка целостности, т. е. выявление наружных и внутренних трещин и обломов, и определение степени изношенности, деформации, нарушений взаимного расположения поверхностей и их чистоты.

Дефектация позволяет разделить все детали на три группы. К первой группе относятся детали, имеющие допустимый износ, а также детали, прошедшие необходимые виды проверки; ко второй — детали, имеющие предельный износ и отклонения от геометрической формы поверхностей, но восстановление которых возможно; к третьей группе — детали, имеющие признаки окончательного брака и не подлежащие восстановлению. Допустимый износ и размеры, до которых допускается использовать детали без замены и восстановления, зависят от конструкции двигателя и устанавливаются заводом-изготовителем.

Дефектация деталей предусматривает следующие работы: внешний осмотр; проверку на специальных приборах для выявления

Не видимых глазом дефектов; проверку герметичности; измерение размеров и проверку отклонений от первоначальной геометрической формы. Для обнаружения в деталях дефектов, не видимых невооруженным глазом, применяют магнитную дефектоскопию, просвечивание рентгеновскими лучами, гамма-дефектоскопию, ультразвуковой и люминесцентный контроль.

При магнитной дефектоскопии для обнаружения на поверхности стальных деталей трещин проверяемую деталь намагничивают и затем опускают в ванну с магнитной суспензией. В местах, где имеются трещины, суспензия образует бугорки или полости, указывающие место и размер дефекта, что основано на явлении рассеяния магнитных силовых линий в местах повреждений. Просвечивание детали рентгеновскими и гамма-лучами позволяет выявить внутренние повреждения в деталях. В практике обычно используют действие этих лучей на фотоэмульсию, получая изображение дефекта на пленке.

На ряде предприятий для обнаружения поверхностных дефектов успешно применяют люминесцентную дефектоскопию, основанную на способности некоторых органических соединений светиться под действием ультрафиолетовых лучей. Скрытые поверхностные дефекты определяют по свечению облученного раствора, проникающего в трещину или раковину металла. В качестве раствора может служить смесь керосина и кариола, дающая желто-зеленое свечение. На поверхности детали при наличии в ней дефектов появляются светлые полоски, показывающие расположение наружных повреждений.

Этот метод аналогичен так называемой керосиновой пробе, когда поверхность детали, более доступную для обнаружения дефектов, покрывают водным раствором мела. После высыхания окрашенной поверхности ее обратную сторону смачивают керосином. При наличии в детали неплотностей керосин проникает сквозь них и образует на окрашенной поверхности пятна или линии. Можно также проверяемую поверхность сначала смочить керосином, потом насухо вытереть, а затем покрыть раствором металла. После просыхания трещины отчетливо выделяются на меловой поверхности. Некоторые ответственные детали двигателей, имеющие внутренние полости, в которых наиболее вероятно образование трещин, подвергают гидравлическому испытанию горячей водой под определенным давлением.

На ремонтных предприятиях такая проверка производится на специальных стендах. При этом проверяемую деталь (головку блока, впускной коллектор и др.) при помощи струбцин крепят к раме стенда, а ее отверстия уплотняют резиновыми прокладками и через одно из них подводят воду. Затем создают нужное давление и осматривают деталь. Инструменты и приборы, используемые для измерения деталей, имеют различную точность и облада-

Ют разной степенью погрешности. При дефектации годными считаются детали, у которых размеры по показаниям инструментов находятся в пределах допустимых норм и не имеют каких-либо других признаков брака.

Стандарты устанавливают допустимые отклонения истинных размеров за пределы допусков на размеры в результате погрешностей измерения. От этих данных и зависит выбор тех или иных измерительных инструментов.

На специализированных предприятиях наряду с обычным инструментом широко применяют браковочные калибры и специальные измерительные приборы. Калибры бывают необходимы при проверке размеров труднодоступных поверхностей. Для определения размеров деталей прецизионных пар топливной аппаратуры применяется пневматический метод измерений. Пневматические приборы отличаются высокой производительностью и большей точностью по сравнению с индикаторными.

При измерении детали пользуются определенной методикой, учитывающей конструктивные особенности и условия работы каждой детали. Диаметр цилиндрических поверхностей трения проверяют в нескольких поясах, определяя отклонения от цилиндрической формы по длине (конусность, бочкообразность, корсет-ность). Измерение диаметра в нескольких взаимно-перпендикулярных плоскостях позволяет определить овальность в поперечном сечении проверяемой цилиндрической детали. Записывая данные измерений в карту замеров и обрабатывая их, делают заключение о том, к какой группе по степени дефектности следует отнести данную деталь двигателя.

Способы восстановления деталей ДВС. Восстановление посадки, весьма распространенное в ремонтной практике, осуществляют, используя регулировку сопряжения или применяя детали ремонтных размеров.

Регулировку производят подтяжкой соединений с выемкой прокладок или исправлением торцовых поверхностей деталей. Эти способы, однако, нельзя применять для всех сопряжений. Используя детали ремонтных размеров, можно вернуть сопряжению начальный зазор и восстановить геометрическую форму деталей. В этом случае одну из деталей сопряжения заменяют деталью ремонтного размера (отличающегося от номинального), а другую оставляют при условии устранения искажений ее геометрической формы и подгонки размеров под новую деталь ремонтного размера.

Различают два вида ремонтных размеров: установленные и неустановленные. Существуют определенные установленные размеры (1-й ремонтный, 2-й ремонтный и т. д.), которые распространяются на детали всей серии двигателей. Детали изготовляют заранее по установленным ремонтным размерам, поэтому при их использовании не требуется дополнительной обработки.

Детали с неустановленными ремонтными размерами могут быть изготовлены заранее, но с припуском на обработку. Вопрос о том, какая из деталей сопряжения должна подлежать замене новой деталью с ремонтными размерами, решают исходя из соображений технологического и экономического порядка.

Возможен также ремонт сопряжения с помощью дополнительных ремонтных деталей. В этом случае одну деталь заменяют деталью ремонтных размеров, а другую — не заменяют, а реконструируют, например, путем установки переходных втулок или дополнительных кольцевых прокладок для возможности восстановления начальной посадки.

Восстановление начальных размеров деталей с последующим восстановлением посадки предусматривает восстановление размеров обеих деталей сопряжения при помощи электродуговой, ацетиленокислородной и виброконтактной наплавки, электролитического или химического никелирования, электролитического осталивания и ряда других способов.

Выбор наиболее рационального способа восстановления деталей двигателя при любом методе ремонта осуществляют исходя из требований технических условий на ремонт, фактического технического состояния деталей, их конструктивных особенностей, материала, вида термической обработки и условий работы.

Возможные способы ремонта деталей сравнивают по экономичности. При обеспечении одинакового качества работ выбирают способ, обеспечивающий меньшую стоимость ремонта. При этом учитывают производственные возможности ремонтного предприятия: наличие станочного и специального оборудования, приспособлений и инструмента; возможность использования универсальной оснастки. Для наращивания поверхностей стальных закаленных и незакаленных деталей диаметром до 30 мм при износе 0,4... 1,0 мм, а также для восстановления тонкостенных гильз (втулок цилиндров) применяют автоматическую виброконтактную наплавку.

Для восстановления корпусных деталей многих ДВС используют ацетиленокислородную и электродуговую сварку. Чугунные детали с помощью электросварки восстанавливают чугунными электродами, тонкими электродами из малоуглеродистой или качественной стали, а также медными электродами, облицованными жестью. При газовой сварке в качестве присадочного материала выбирают бронзу или серый чугун и в результате получают плотный шов.

Наплавку деталей из алюминиевых сплавов часто осуществляют в ацетиленокислородном пламени, применяя в качестве присадочного материала стержни из силумина (сплава алюминия и кремния). Хорошие результаты обеспечивает сварка и наплавка таких деталей аргонодуговым способом.

Для восстановления деталей небольших размеров и несложной конфигурации при износе до 0,2 мм на сторону целесообразно применять хромирование. Этим способом можно восстанавливать шейки распределительных валов, передач, установочные поверхности некоторых подшипников и др.

Для наращивания поверхностей деталей, имеющих неподвижную посадку, используют электролитическое меднение.

В качестве предварительной операции для получения подслоя под хром, когда необходимо покрытие значительной толщины, а также в качестве самостоятельного способа восстановления деталей, особенно если их затем подвергнуть термической обработке (цементации, цианированию, закалке токами высокой частоты), используют осталивание. Осталивание представляет собой электролитический процесс покрытия железом. Электролитически осажденное железо имеет высокую твердость и прочность и по свойствам приближается к незакаленной среднеуглеродистой стали.

Тяги, вилки тяг, крепежные детали, трубопроводы и другие детали подвергают электролитическому цинкованию.

Для защиты поверхностей от коррозии шестерни, Шпильки, Валики насосов и другие детали подвергают покрытию оксидной пленкой толщиной 0,5...0,8 мм, этот процесс называется оксидирование. С этой же целью применяют бакелитирование — покрытие деталей корпуса фенольным и бакелитовым лаками.

Шлифование является наиболее распространенным способом чистовой обработки ремонтируемых деталей. Наплавленные поверхности шлифуют электрокорундовыми кругами зернистостью 60...36 мкм и твердостью СМ1 или СМ2. Детали, покрытые хромом, шлифуют кругами зернистостью 60...46 мкм и твердостью СМ1, СМ2 или С1.

my-miks.ru