Диаметр пружин

Расчет винтовых цилиндрических одножильных пружин из проволоки круглого сечения.

Расчет винтовых цилиндрических одножильных пружин растяжения и сжатия.

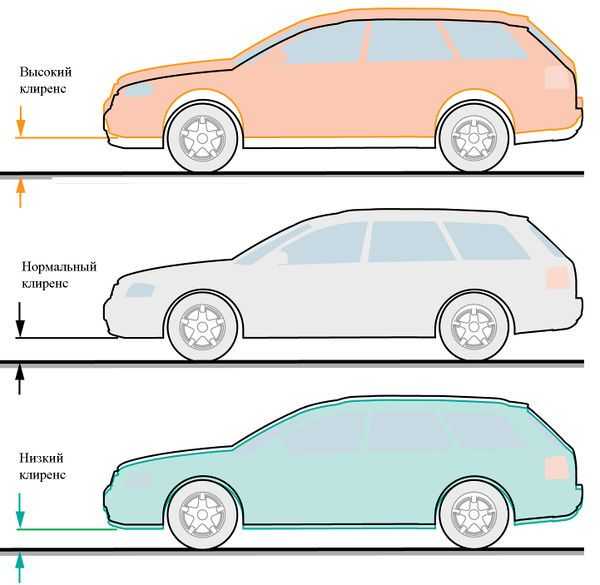

Рассмотрим расчет винтовых цилиндрических одножильных пружин растяжения и сжатия. Основные геометрические параметры винтовых цилиндрических пружин из проволоки круглого поперечного сечения (см. рис. 1):d — диаметр проволоки;Dн и D — наружный и средний диаметры пружины;c=D/d — индекс пружины;t — шаг пружины;α — угол подъема витков;L0 — длина развернутой пружины (без учета зацепов пружины). Податливость пружины прямо пропорциональна ее индексу c. Для увеличения податливости пружины индекс с принимают возможно большим; практически c=4...12.

| < 2,5 | 3...5 | 6...12 |

| 5...12 | 4...10 | 4...9 |

Рис. 1

Рис. 1

С увеличением индекса пружины той же жесткости можно сократить ее длину путем увеличения диаметра, а с уменьшением индекса можно уменьшить диаметр пружины путем увеличения ее длины.

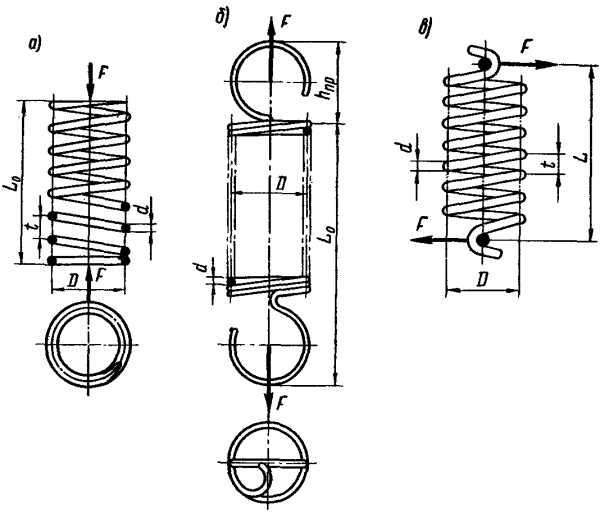

Рис. 2

Рис. 2

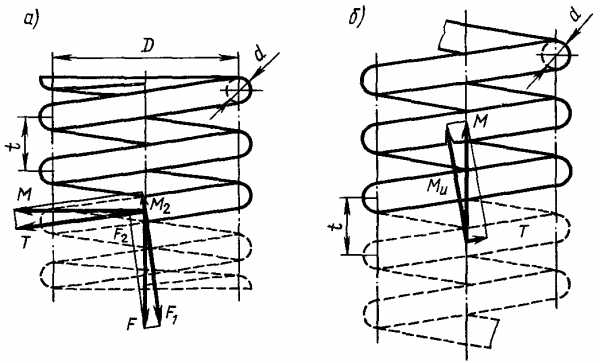

В любом поперечном сечении витка пружины растяжения или сжатия при работе возникают (рис. 2, а) сила F, направленная по осевой линии пружины, и момент М=FD/2, вектор которого перпендикулярен осевой линии пружины. Сила F раскладывается на поперечную F1=F cos α и продольную F2=F sin α силы. При разложении момента М по осевой линии витка пружины и перпендикулярному ему направлению в поперечном сечении проволоки пружины возникают: крутящий T=FD cos α/2 и изгибающий Ми=FD sin α/2 моменты. Так как угол α<10...12°, то изгибающий момент Ми значительно меньше крутящего Т, а продольная сила F2 значительно меньше поперечной силы F1 но, как показывают расчеты, касательные напряжения сдвига значительно меньше касательных напряжений кручения, поэтому для упрощения расчета пружин на прочность обычно учитывают лишь крутящий момент T, при этом приближенно принимают cos α=1, т. е. T=М=FD/2. Таким образом, расчет винтовой цилиндрической пружины растяжения или сжатия из проволоки круглого поперечного сечения производят по формуле

где τ — расчетное максимальное напряжение в поперечных сечениях витков пружины;[τ] — допускаемое напряжение для проволоки пружины; k — коэффициент влияния на напряжение кривизны витков и поперечной силы;F — максимальная растягивающая или сжимающая сила. Формулой пользуются при проверочном расчете пружины, когда ее размеры известны.| 4 | 5 | 6 | 8 | 10 | 12 |

| 1,37 | 1,29 | 1,24 | 1,17 | 1,14 | 1,11 |

Рис. 3

Рис. 3

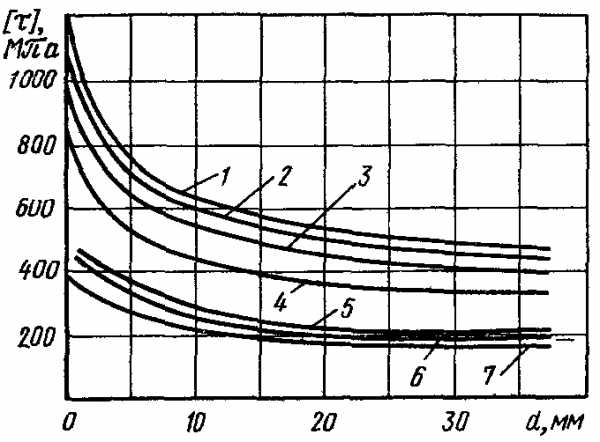

Допускаемое напряжение [τ] пружин при статических нагрузках можно принимать по графикам (рис. 3), где отдельные кривые относятся к пружинам из проволоки:

- 1 — вольфрамовой и рояльной;

- 2 — хромованадиевой;

- 3 — углеродистой, закаленной в масле;

- 4 — углеродистой холоднотянутой;

- 5 — моиель-металла;

- 6 — фосфористой бронзы;

- 7 — специальной латуни.

При пульсирующей нагрузке с небольшим числом циклов допускаемые напряжения [τ] следует принимать в 1,25...1,5 раза ниже, чем по графикам.

При проектировочном расчете пружины диаметр проволоки

значением индекса с пружины задаются. Диаметр d проволоки, вычисленный по формуле, окончательно согласовывают с соответствующим ГОСТом для пружинной проволоки.Средний диаметр D пружины и наружный диаметр DH определяют по формулам

иПри расчетах различают следующие силы пружины (см. рис. 1 , а, б): при предварительной деформации — F1 при рабочей деформации (соответствует наибольшему принудительному перемещению подвижного звена в механизме) — F2; при максимальной деформации "(допускаемой) — F3. Соответственно в формулах F=F3.

Обычно пружину устанавливают с действующей на нее начальной нагрузкой F1=(0,1...0,5)F2. Максимальная сила пружины F3=(1,05..,1,66)F2. При изменении силы пружины от F1 до F2 жесткость пружины

где h — рабочий ход пружины, значение которого назначают или вычисляют по условиям работы механизма. Жесткость одного витка пружины где G — модуль сдвига материала проволоки пружины. Для стали G=80000 МПа и, следовательно, для стальной пружины где С1 — в Н/мм; d - в мм.Число рабочих витков пружины

Полное число витков

где n2=1,5...2 — число опорных витков.Деформация пружины

Подставив в формулу вместо F силы F1, F2, F3, получим деформации:λ1 — предварительную,λ2 — рабочую иλ3 — максимальную. Максимальная деформация одного витка пружиныШаг пружины в ненагруженном состоянии:для пружины сжатия

для пружины растяженияВысота пружины при максимальной деформации

где n3 — число зашлифованных витков. Высота пружины в свободном состоянии для пружины сжатия для пружины растяженияВысоту пружины при предварительной и рабочей деформации легко определить из (рис. 1, а, б). Длина развернутой пружины (без учета зацепов пружины растяжения)

Более подробный геометрический расчет винтовых цилиндрических пружин сжатия и растяжения из стальной проволоки круглого сечения дан в ГОСТ 13765-68.

Расчет винтовых цилиндрических одножильных пружин кручения.

Рассмотрим расчет винтовых цилиндрических одножильных пружин кручения. При работе пружины кручения в поперечных сечениях витков возникает момент М (см. рис. 3, б), равный внешнему моменту, закручивающему пружину, вектор которого направлен вдоль осевой линии пружины. При разложении момента М по осевой линии витка пружины и перпендикулярному ему направлению в поперечном сечении витка пружины возникают крутящий T=M sin α и изгибающий Ми=М cos α моменты. Так как изгибающий момент Ми значительно превышает крутящий момент Т (обычно угол α<12...15°), то пружины кручения рассчитывают только на изгиб по изгибающему моменту, при этом приближенно принимают Ми=M.

Таким образом, расчет винтовой цилиндрической пружины кручения из; проволоки круглого сечения производят на изгиб по моменту М, закручивающему пружину:

где σи — расчетное максимальное напряжение на изгиб в поперечных сечениях проволоки пружины;[σи] — допускаемое напряжение на изгиб проволоки пружины;k — коэффициент влияния кривизны витков. Рекомендуется приниматьКоэффициент влияния кривизны витков

где c=D/d — индекс пружины, принимаемый в зависимости от диаметра проволоки.Формулой

пользуются при проверочном расчете пружины, когда ее размеры известны. При проектировочном расчете пружины диаметр проволокиШаг витков пружины t

где Δ=0,1...0,5 мм — зазор между витками.При заданном значении угла закручивания пружины φ, рад, требуемое число рабочих витков пружины

где J≈0,5d4 — осевой момент инерции площади сечения проволоки;Е — модуль продольной упругости материала пружины.Высота пружины

где hпр — высота одного прицепа пружины.Длину L проволоки для изготовления пружины определяют по формуле

www.metiz-krepej.ru

Расчет пружин

2.1.3 Последовательность расчета пружин сжатия

Исходными величинами для определения размеров пружин являются силы Р1 и Р2, рабочий ход h, наибольшая скорость V0 перемещения подвижного конца пружины при нагружении или лил при разгрузке, заданная выносливость N и наружный диаметр пружины D (предварительный). Если задана только сила Р2, то вместо рабочего хода h назначают прогиб F2 соответствующей заданной силе.

С учетом заданной выносливости N предварительно определяют принадлежность пружины к соответствующему классу по таблице 116.

По заданной силе Р2 и крайним значениям инерционного зазора δ по формуле (1) вычисляют граничные значения силы Р3.

По вычисленным величинам Р3, пользуясь таблицей 117, предварительно определяют принадлежность пружины к соответствующему разряду в выбранном классе.

По таблице 120 параметров пружин в соответствии со стандартом отыскивают строчку, в которой наружный диаметр витка близко совпадает с предварительно заданным значением D. Из этой же строки берут соответствующие величины Р3 и диаметр проволоки d.

По таблице 117 определяют напряжения τ3 вычисляют с учетом временного сопротивления σв по ГОСТ 9389-75

По полученным значениям Р3 и τ3, а также по заданной силе Р2 по формуле (2) находят критическую скорость Vкр и отношение , с помощью которого проверяют принадлежность пружины к предварительно установленному классу. Несоблюдения условиядля пружин 1 и 2 классов означает, что при скорости V0 выносливость, обусловленная в таблице 116, может быть не обеспечена. Тогда пружина должна быть отнесена к последующему низшему классу или должны быть изменены исходные условия с таким расчетом, чтобы после повторных вычислений в указанном порядке удовлетворялось требование. Если это выполнить нельзя, то назначают запасные комплекты пружин.

С учетом установленного класса и разряда в соответствии со стандартом по таблице 120 выбирают величины Z1 и f3, затем вычисляют размеры пружины.

Расчет первой пружины

Сила пружины при предварительном перемещении .

Сила пружины при рабочем перемещении .

Рабочий ход -

Наибольшая скорость перемещения подвижного конца пружины при нагружении и разгружении

Примем подачу метчика S=3мм/об.

Обороты шпинделя n=1.5об/с.

(3,1)

Выносливость N - число циклов до разрушения

N=5·106 (3,2)

Наружный диаметр пружины D=22.

Относительный инерционный зазор пружины сжатия δ = 0.01

Сила пружины при наибольшем перемещении

(3,3)

силу Р3 уточняем по таблице 120, Р3=115,758Н, диаметр проволоки d=2мм, жесткость одного витка Z1=19.620Н, наибольший прогиб одного витка f3= 5.9, временное сопротивление, σв=2100, наибольшее напряжение при крученииЄ Мпа (3,4)

Критическая скорость пружины сжатия

(3,5)

(3,6)

Условие соблюдается

Жесткость пружины

(3,7)

Число рабочих витков

(3,8)

Число опорных витков . Полное число витков

(3,9)

Средний диаметр пружины

(3,10)

Индекс пружины

(3,11)

Предварительное перемещение

(3,12)

рабочее перемещение

(3,13)

Наибольшее перемещение

(3,14)

Высота пружины при наибольшем перемещении

(3,15)

где n3=1.5 число шлифованных витков

Высота пружины при наибольшем перемещении

(3,16)

Высота пружины при предварительном перемещении

(3,17)

Высота пружины при рабочем перемещении

(3,18)

Шаг пружины

(3,19)

Длина развернутой пружины ( без учета зацепов пружины растяжения)

мм (3,20)

Масса пружины в КГ

(3,21)

Объем W занимаемый пружиной, мм

(3,22)

Расчет второй пружины

Сила

пружины при предварительном перемещении .

Сила пружины при рабочем перемещении .

Рабочий ход

Наибольшая скорость перемещения подвижного конца пружины при нагружении и разгружении

Примем подачу метчика S=3мм/об.

Обороты шпинделя n=1.5об/с.

(3,23)

Выносливость N - число циклов до разрушения таб. 116 N=5·106

Наружный диаметр пружины D=12

Относительный инерционный зазор пружины сжатия δ=0.01

Сила пружины при наибольшем перемещении

(3,24)

силу Р3 уточняем по таблице 120, Р3=61,120Н, диаметр проволоки d=1,2мм, жесткость одного витка Z1=16,147Н, наибольший прогиб одного витка f3= 3,645, временное сопротивление σв=2100, наибольшее напряжение при кручении

Мпа (3,25)

Критическая скорость пружины сжатия

(3,26)

Условие соблюдается

Жесткость пружины

(3,27)

Число рабочих витков

(3,28)

Число опорных витков

Полное число витков

(3,29)

Средний диаметр пружины

(3,30)

Индекс пружины

(3,40)

Предварительное перемещение

(3,41)

рабочее перемещение

(3,42)

Наибольшее перемещение

(3,43)

Высота пружины при наибольшем перемещении

(3,44)

где n3=1.5 число шлифованных витков

Высота пружины при наибольшем перемещении

(3,45)

Высота пружины при предварительном перемещении

(3,46)

Высота пружины при рабочем перемещении

(3,47)

Шаг пружины

(3,48)

Длина развернутой пружины ( без учета зацепов пружины растяжения)

мм (3,49)

Масса пружины в КГ

(3,50)

Объем W занимаемый пружиной, мм

(3,51)

studfiles.net

ГОСТ 16118-70. Пружины винтовые цилиндрические сжатия и...

Действующий

Дата введения 1971-04-01

Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 22 июня 1970 г. N 941 дата введения установлена 01.04.71 Ограничение срока действия снято Постановлением Госстандарта России от 17.07.91 N 1265 ИЗДАНИЕ (октябрь 2005 г.) с Изменением N 1, утвержденным в мае 1984 г. (ИУС 8-84). Настоящий стандарт распространяется на винтовые цилиндрические пружины сжатия и растяжения из стали круглого сечения, отвечающие требованиям ГОСТ 13764-86-ГОСТ 13776-86, ГОСТ 2.401-68. Стандарт не распространяется на пружины, предназначаемые для работы при повышенных температурах, а также в агрессивных и иных средах, обязывающих к применению специальных материалов.

1. Технические требования

1.1. Пружины должны изготавливаться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

1.2. Требования к материалам и поверхности пружин

1.2.1. На материалы должны быть сертификаты предприятия-изготовителя, удостоверяющие соответствие качества материала установленным в стандартах требованиям. Независимо от наличия сертификата допускается поверочный контроль материалов в объеме и порядке, установленными соглашением заказчика и изготовителя.

1.2.2. На поверхности готовых пружин не допускается грязь, следы соли, свинца, смазки и т.п. Очистка пружин травлением не допускается.

1.2.3. На поверхности витков пружин не допускаются трещины, волосовины, раковины, расслоения, закаты, плены, ржавчины, окалина, следы разъедания свинцом и солями, электроожоги, а также местная скрученность проволоки. Пружины, имеющие скрученность проволоки, на последующие операции не допускаются. Остальные перечисленные дефекты допускается устранять путем пологой зачистки. Для пружин I класса минимальный размер сечения проволоки (прутка) в месте зачистки не должен выходить за пределы минимального размера по сортаменту на материал. Для пружин II и III классов глубина зачистки не должна превышать половины поля допуска на материал, считая от фактического размера. При этом действительный размер сечения витка может быть меньше минимального размера по сортаменту на материал в следующих границах:

а) для пружин из холоднотянутой или калиброванной проволоки на величину до 0,5 поля допуска на материал;

б) для пружин из горячекатаного материала на величину до 0,25 поля допуска. В местах зачистки не допускаются резкие переходы. Параметр по ГОСТ 2789-73 шероховатости зачищенной поверхности должен быть не более 20 мкм. Примечание. Для пружин, подлежащих заневоливанию по требованию чертежа, зачистка дефектов производится до операции заневоливания.1.2.4. Допускаются без зачистки мелкие забоины, углубления от опавшей окалины, морщины, отдельные царапины и риски, а также следы от навивочных оправок, роликов и инструмента, если перечисленные дефекты распространяются не глубже чем на половину поля допуска на диаметр проволоки (прутка). Глубину дефекта допускается определять с помощью контрольной зачистки в соответствии с п.1.2.3.

1.2.5. Для пружин, набитых в горячем состоянии, допускается овальность (сплющивание) сечения проволоки; разность между наибольшим и наименьшим размерами сечения не должна превышать величины поля допуска на диаметр прутка. При этом действительный наименьший размер сечения витка может быть меньше минимального размера прутка на величину 0,25 поля допуска.

1.2.6. По требованию заказчика или при наличии указаний в чертеже пружины подвергают контролю глубины обезуглероженного слоя, общая глубина которого для пружин из закаливаемых марок стали не должна превышать указанной в соответствующих стандартах на материалы более чем на 25%. У пружин, не подвергаемых закалке, общая глубина обезуглероженного слоя должна соответствовать нормам стандарта на проволоку, из которой изготовлена пружина.

1.3. Требования к параметрам и размерам пружин

1.3.1. Стандарт устанавливает три группы точности пружин по силам или деформациям (прогибам). Первая группа - пружины с допускаемыми отклонениями на контролируемые силы или деформации ±5%. Назначается для пружин I и II классов по ГОСТ 13764-86, изготовляемых из проволоки диаметром 1,6 мм и более. Вторая группа - пружины с допускаемыми отклонениями на контролируемые силы или деформации ±10%. Назначается для пружин всех классов, кроме трехжильных (параметры витков - по ГОСТ 13774-86). Третья группа - пружины с допускаемыми отклонениями на контролируемые силы или деформации ±20%. Назначается для пружин всех классов, кроме одножильных пружин III класса (параметры витков по ГОСТ 13775-86 и ГОСТ 13776-86). Допускается изготовление пружин с неконтролируемыми силовыми параметрами.

1.3.2. Обозначения параметров пружин указаны в ГОСТ 2.401-86 и ГОСТ 13765-86. Для предельных отклонений на параметры пружин установлены следующие условные обозначения:

1.3.3. Установленным группам точности по силам или деформациям (п.1.3.1) соответствуют три группы точности на геометрические параметры. Допускаемые отклонения на геометрические параметры должны соответствовать указанным в табл.1-3, а также вычисляются по формулам (1)-(3).

| Диаметр проволоки | Значение поля допуска для пружин группы точности | ||

| первой | второй | третьей | |

| 0,2-0,3 | - | 0,020 | 0,040 |

| 0,36-0,6 | 0,025 | 0,050 | |

| 0,7-1,4 | 0,040 | 0,080 | |

| 1,6-3,0 | 0,040 | 0,080 | 0,16 |

| 3,5-6,0 | 0,080 | 0,16 | 0,4 |

| 7,0-12 | 0,12 | 0,24 | 0,5 |

| 14-25 | 0,3 | 0,6 | 1,2 |

| 28-50 | 0,4 | 0,8 | 1,6 |

Значения предельных отклонений наружного и внутреннего диаметров, числа витков и высоты пружины

| Исходные параметры пружин | Диаметр проволоки (прутка, троса), мм | |||||||||

| 0,2-0,3 | 0,36-0,6 | 0,7-1,4 | 1,6-3,0 | |||||||

| Группы точности | ||||||||||

| Вторая | Третья | Вторая | Третья | Вторая | Третья | Первая | Вторая | Третья | ||

| Индекс пружин или | Предельные отклонения наружного или внутреннего диаметров пружины ( или ), мм | |||||||||

| До 5 | 0,12 | 0,24 | 0,15 | 0,30 | 0,18 | 0,36 | 0,24 | 0,48 | 0,96 | |

| Свыше 5 до 6,3 | 0,15 | 0,30 | 0,19 | 0,38 | 0,22 | 0,45 | 0,30 | 0,60 | 1,2 | |

| " 6,3 " 8,0 | 0,18 | 0,36 | 0,24 | 0,48 | 0,28 | 0,55 | 0,38 | 0,75 | 1,5 | |

| " 8,0 " 10 | 0,24 | 0,48 | 0,30 | 0,60 | 0,36 | 0,70 | 0,48 | 0,96 | 1,9 | |

| " 10 | 0,30 | 0,60 | 0,36 | 0,70 | 0,45 | 0,90 | 0,60 | 1,2 | 2,4 | |

| Полное число витков пружин | Предельные отклонения полного числа витков пружины ( ), доли витка | |||||||||

| До 6,3 | 0,5 | 1,0 | 0,35 | 0,75 | 0,20 | 0,35 | 0,15 | 0,25 | 0,50 | |

| Свыше 6,3 до 10 | 0,75 | 1,75 | 0,50 | 1,0 | 0,30 | 0,50 | 0,20 | 0,50 | 0,75 | |

| " 10 " 16 | 1,5 | 3,0 | 1,0 | 2,0 | 0,50 | 1,0 | 0,30 | 0,75 | 1,5 | |

| " 16 " 25 | 2,25 | 4,5 | 1,5 | 3,0 | 0,75 | 1,5 | 0,50 | 1,0 | 2,25 | |

| " 25 | 0,10 | 0,20 | 0,07 | 0,14 | 0,04 | 0,07 | 0,025 | 0,05 | 0,10 | |

| Величина отношения или | Предельные отклонения высоты пружины сжатия в свободном состоянии на один рабочий виток , мм | |||||||||

| До 0,4 | 0,032 | 0,070 | 0,045 | 0,09 | 0,055 | 0,11 | 0,08 | 0,16 | 0,32 | |

| Свыше 0,4 до 0,63 | 0,036 | 0,075 | 0,052 | 0,10 | 0,065 | 0,13 | 0,09 | 0,18 | 0,36 | |

| " 0,63 " 1,0 | 0,045 | 0,09 | 0,06 | 0,12 | 0,075 | 0,15 | 0,11 | 0,22 | 0,45 | |

| " 1,0 " 1,6 | 0,055 | 0,12 | 0,08 | 0,16 | 0,095 | 0,19 | 0,13 | 0,26 | 0,55 | |

| " 1,6 " 2,5 | 0,075 | 0,15 | 0,10 | 0,21 | 0,13 | 0,26 | 0,18 | 0,36 | 0,75 | |

| " 2,5 " 4,0 | 0,10 | 0,21 | 0,15 | 0,30 | 0,18 | 0,36 | 0,25 | 0,50 | 1,0 | |

| " 4,0 | 0,15 | 0,30 | 0,21 | 0,42 | 0,26 | 0,52 | 0,36 | 0,70 | 1,5 | |

Продолжение табл.2

| Исходные параметры пружин | Диаметр проволоки (прутка, троса), мм | |||||||||||

| 3,5-6,0 | 7,0-12 | 14-25 | 28-50 | |||||||||

| Группы точности | ||||||||||||

| Первая | Вторая | Третья | Первая | Вторая | Третья | Первая | Вторая | Третья | Первая | Вторая | Третья | |

| Индекс пружин или | Предельные отклонения наружного или внутреннего диаметров пружины ( или ), мм | |||||||||||

| До 5 | 0,48 | 0,95 | 1,9 | 0,7 | 1,4 | 2,8 | 1,8 | 3,6 | 7,0 | 2,4 | 4,8 | 9,5 |

| Свыше 5 до 6,3 | 0,60 | 1,2 | 2,4 | 0,9 | 1,8 | 3,6 | 2,2 | 4,5 | 9,0 | 3,0 | 6,0 | 12 |

| " 6,3 " 8,0 | 0,75 | 1,5 | 3,0 | 1,1 | 2,2 | 4,4 | 2,8 | 5,5 | 11 | 3,8 | 7,5 | 15 |

| " 8,0 " 10 | 0,95 | 1,9 | 3,8 | 1,4 | 2,8 | 5,5 | 3,6 | 7,0 | 14 | 4,8 | 9,5 | 19 |

| " 10 | 1,2 | 2,4 | 4,8 | 1,7 | 3,4 | 7,0 | 4,5 | 9,0 | 18 | 6,0 | 11,5 | 24 |

| Полное число витков пружин | Предельные отклонения полного числа витков пружины ( ), доли витка | |||||||||||

| До 6,3 | 0,15 | 0,25 | 0,50 | 0,10 | 0,20 | 0,35 | 0,10 | 0,20 | 0,35 | 0,10 | 0,15 | 0,25 |

| Свыше 6,3 до 10 | 0,20 | 0,50 | 0,75 | 0,15 | 0,30 | 0,50 | 0,15 | 0,30 | 0,50 | 0,10 | 0,20 | 0,5 |

| " 10 " 16 | 0,30 | 0,75 | 1,5 | 0,25 | 0,50 | 1,0 | 0,25 | 0,50 | 1,0 | 0,15 | 0,30 | 0,75 |

| " 16 " 25 | 0,50 | 1,0 | 2,25 | 0,35 | 0,75 | 1,5 | 0,35 | 0,75 | 1,55 | 0,25 | 0,50 | 1,0 |

| " 25 | 0,025 | 0,05 | 0,10 | 0,02 | 0,04 | 0,07 | 0,02 | 0,04 | 0,07 | 0,015 | 0,025 | 0,05 |

| Величина отношения или | Предельные отклонения высоты пружины сжатия в свободном состоянии на один рабочий виток , мм | |||||||||||

| До 0,4 | 0,16 | 0,32 | 0,70 | 0,24 | 0,5 | 1,0 | 0,5 | 1,0 | 2,0 | 0,8 | 1,6 | 3,2 |

| Свыше 0,4 до 0,63 | 0,18 | 0,36 | 0,75 | 0,28 | 0,6 | 1,1 | 0,6 | 1,1 | 2,2 | 0,9 | 1,8 | 3,6 |

| " 0,63 " 1,0 | 0,22 | 0,45 | 0,90 | 0,32 | 0,7 | 1,4 | 0,7 | 1,4 | 2,8 | 1,1 | 2,2 | 4,4 |

| " 1,0 " 1,6 | 0,26 | 0,55 | 1,2 | 0,40 | 0,9 | 1,8 | 0,9 | 1,8 | 3,6 | 1,3 | 2,6 | 5,2 |

| " 1,6 " 2,5 | 0,36 | 0,75 | 1,5 | 0,55 | 1,2 | 2,4 | 1,2 | 2,4 | 4,8 | 1,8 | 3,6 | 7,0 |

| " 2,5 " 4,0 | 0,50 | 1,0 | 2,0 | 0,75 | 1,6 | 3,2 | 1,6 | 3,2 | 6,4 | 2,5 | 5,0 | 10,0 |

| " 4,0 | 0,70 | 1,5 | 3,0 | 1,1 | 2,4 | 4,8 | 2,4 | 4,8 | 9,5 | 3,6 | 7,0 | 14,0 |

| Наименования или обозначения параметров пружин | Предельные отклонения для пружин группы точности | ||

| первой | второй | третьей | |

| и | 0,02 | 0,04 | 0,08 |

| 0,1 | 0,15 | 0,2 | |

| Зазор между концом опорного витка и соседним рабочим витком при поджатии целого опорного витка | 0,1 | 0,15 | 0,2 |

| Зазор между концом опорного витка и соседним рабочим витком при поджатии 0,75 опорного витка | (0,25±0,1) | (0,25±0,15) | (0,25±0,2) |

| Параметр по ГОСТ 2789-73 шероховатости обработанных поверхностей опорных витков, мкм, не более | 20 | 40 | 80 |

Примечание. Более высокие требования, чем указанные для первой группы, могут быть назначены только по согласованию с заводом-изготовителем.

Сочетание по одной и той же группе точности предельных отклонений на силы или деформации с предельными отклонениями на геометрические параметры, указанными в табл.2 и 3, не является обязательными. При этом, если на силы или деформации назначена первая группа точности, то предельные отклонения на геометрические параметры допускается назначать по второй группе точности; если на силы или деформации назначена вторая группа точности, то предельные отклонения на геометрические параметры допускается назначать по третьей группе точности. В технически обоснованных случаях предельные отклонения на геометрические параметры по согласованию с предприятием-изготовителем допускается назначать по более высоким группам точности, чем отвечающие назначенной группе точности по силам или деформациям. Для пружин с неконтролируемыми силами или деформациями все предельные отклонения геометрических параметров назначают по одной из трех установленных групп точности.

1.3.4. В зависимости от назначенной группы точности по силам или деформациям материал выбирают с таким расчетом, чтобы предусмотренные в соответствующих стандартах суммарные предельные отклонения диаметра проволок или прутка не превышали величин, указанных в табл.1.

1.3.5. Предельные отклонения наружного или внутреннего диаметров пружины в свободном состоянии не должны превышать величин, указанных в табл.2. Одновременное назначение предельных отклонений на наружный и внутренний диаметры пружин не допускается. Предельные отклонения на внутренний диаметр назначают только в технически обоснованных случаях. При использовании проволоки с двухсторонними отклонениями (± ) предельные отклонения диаметров пружин (± или ± ) назначают в каждую сторону пропорционально допускам на проволоку, при этом суммарное значение поля допуска на диаметр пружины не должно превышать величин, указанных в табл.2. При одностороннем отклонении (- или + ) предельные отклонения диаметров пружин назначают со знаком отклонения проволоки (- или + ). Если в чертеже указывается контроль наружного диаметра пружины контрольной гильзой или внутреннего диаметра контрольным стержнем , или одновременно оба вида контроля, то предельные размеры гильзы или стержня устанавливают с учетом предельных отклонений наружного и внутреннего диаметров пружины, указанных в табл.2. При этом внутренний диаметр гильзы должен на 2% превышать максимальный наружный диаметр пружины в свободном состоянии, а диаметр стержня на 1% ниже минимального внутреннего диаметра пружины. Примечание. Диаметр гнезда в механизме, для которого предназначена пружина, должен быть не меньше диаметра контрольной гильзы, а диаметр направляющего штока - не более диаметра контрольного стержня.1.3.6. Предельные отклонения полного числа витков устанавливают в соответствии с табл.2, при этом для пружин III класса (параметры витков по ГОСТ 13774-86-ГОСТ 13776-86) отклонения на полное число витков назначают только со знаком минус.

1.3.7. Предельные отклонения высоты пружины сжатия в свободном состоянии определяют по формуле

. (1) Величину предельного отклонения высоты пружины на один рабочий виток выбирают по табл.2 со знаком, противоположным установленному на предельное отклонение диаметра проволоки (плюс, если со знаком минус, и, наоборот, минус, если со знаком плюс). В случае использования проволоки с двухсторонними отклонениями (± ) предельные отклонения с учетом указанного выше правила знаков устанавливаются в каждую сторону пропорционально допускам на проволоку, при этом суммарное значение поля допуска не должно превышать величин, указанных в табл.2. В тех случаях, когда допускаемые отклонения назначены на две и более силы или деформации, высота пружины в свободном состоянии является справочным размером и контролю не подлежит. 1.3.8. Предельные отклонения высоты (длины) пружины растяжения в свободном состоянии определяют по формуле , (2) где выбирают по табл.2. Предельные отклонения длины зацепа устанавливаются в зависимости от конструкции зацепа и предъявляемых требований к точности пружин.1.3.9. Максимальное значение высоты пружины, сжатой до соприкосновения витков, определяют по формуле

, (3) где - число зашлифованных витков; =0,1 - для пружин холодной навивки; =0,2 - для пружин горячей навивки. Для трехжильных пружин: , (3а) где выбирают по табл.2; коэффициент расплющивания троса выбирают по табл.2 ГОСТ 13765-86. Примечание. Для обеспечения условия в случае необходимости отклонение на полное число витков принимают только со знаком минус. 1.3.10. Плоскости опорных витков пружины сжатия должны располагаться перпендикулярно к образующей пружины. Допускаемые величины неперпендикулярности или (черт.1 и 2) указаны в табл.3. Для пружин длиной более трех диаметров допускается определение отклонения от перпендикулярности указывать для части длины пружины, но не меньше 3 .1.3.11. Опорные витки многожильных пружин (параметры витков по ГОСТ 13774-86), а также одножильных пружин, изготовленных из проволоки диаметром 0,5 мм и менее, не шлифуются и пружины контроля отклонений от перпендикулярности не подвергаются. Примечание. При наличии в механизме специальных гнезд в виде выточек, канавок и т.п., а также в тех случаях, когда нешлифованные опорные витки не препятствуют работе механизма, последние шлифовке не подвергаются независимо от размера диаметра проволоки.

1.3.12. Обработанные поверхности поджатых опорных витков пружин сжатия должны быть плоскими. Величина зазора между опорной плоскостью и контрольной плитой не должна быть более 0,05 .dokipedia.ru

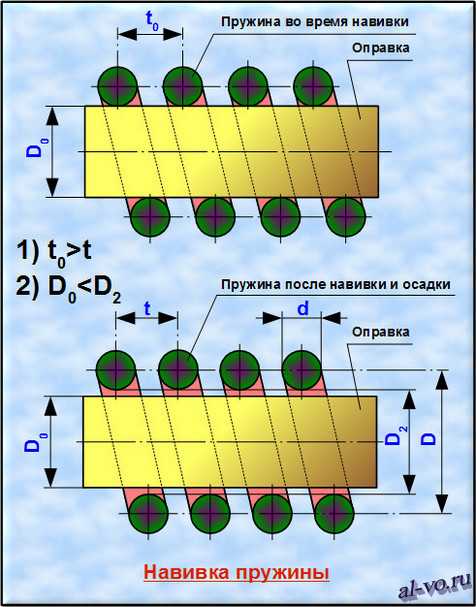

Навивка пружины. Расчет в Excel диаметра оправки.

Опубликовано 23 Дек 2013Рубрика: Механика | 4 комментария

В этой статье я предлагаю вашему вниманию три методики расчета диаметра оправки для навивки пружины, которые сохранились у меня в старых тетрадях. Это не мои алгоритмы, и, к сожалению, я не могу указать источники информации, так как эти данные в записях не были зафиксированы...

При навивке проволоки на цилиндрическую оправку с винтовой канавкой или без канавки, часть сечения проволоки, расположенная ближе к середине, испытывает упругие деформации, а части, расположенные ближе к наружному и внутреннему диаметрам пружины, испытывают пластические деформации. В результате после окончания навивки при снятии усилия натяжения с проволоки внутренний диаметр пружины увеличивается. Для того чтобы это учесть, оправку необходимо изготовить с диаметром немного меньшим внутреннего диаметра пружины, заданного чертежом. Определением необходимого диаметра оправки мы сейчас и займемся.

Первый самый простой расчет выполняется по элементарным формулам, полученным из практических опытов. Второй расчет определяет диаметр оправки по весьма замысловатым эмпирическим формулам и содержит данные практических испытаний материала. И первый и второй методы предназначены для случаев использования проволоки круглого сечения. По третьему алгоритму рассчитывается диаметр оправки при навивке пружин из проволоки прямоугольного сечения по формулам классического сопромата для материалов, обладающих участком идеальной пластичности.

Все расчеты будем выполнять в программе MS Excel. Расчет в Excel можно заменить расчетом в программе OOo Calc из пакета Open Office.

С правилами форматирования ячеек листа Excel, которые применены в статьях этого блога, можно ознакомиться на странице «О блоге».

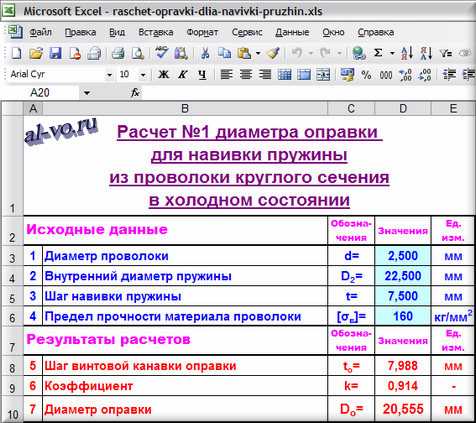

Расчет №1.

Начинаем расчет в Excel и на листе «Расчет №1» составляем простую программу, которая позволит быстро вычислять диаметр оправки и шаг винтовой канавки в зависимости от предела прочности материала круглой проволоки.

Исходные данные:

1. Диаметр проволоки d в мм записываем

в ячейку D3: =2,5

2. Внутренний диаметр пружины D2 в мм вписываем

в ячейку D4: =22,5

3. Шаг навивки пружины t в мм вводим

в ячейку D5: =7,5

4. Предел прочности материала проволоки [σв] в кг/мм2 заносим

в ячейку D6: =160

Результаты расчетов:

5. Шаг винтовой канавки оправки tо в мм определяем

в ячейке D8: =D5*1,065 =7,988

tо=t*1,065

Шаг навивки пружины принимается увеличенным на 6,5% относительно заданного шага пружины из-за осадки, которая возникает после испытаний.

6. Коэффициент, корректирующий диаметр оправки относительно внутреннего диаметра пружины k вычисляем

в ячейке D9: =1,652-0,1455*LN (D6) =0,914

k=1,652-0,1455*ln[σв]

7. Диаметр оправки Dо в мм рассчитываем

в ячейке D10: =D9*D4 =20,555

Dо=k*D2

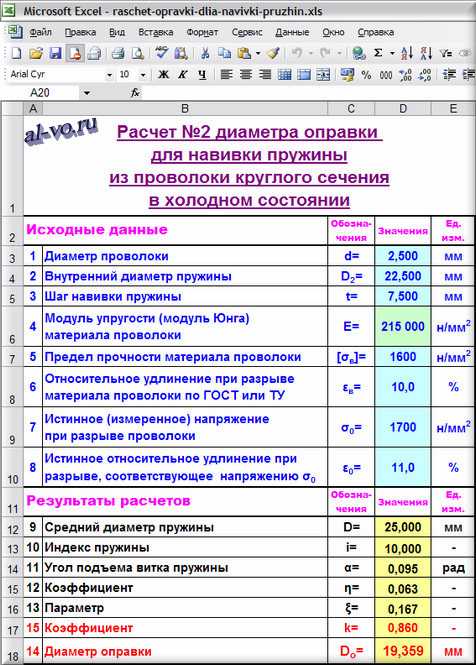

Расчет №2.

На листе «Расчет №2» составляем программу, которая вычислит диаметр оправки, учитывая реальные (измеренные) прочностные свойства материала круглой проволоки.

Исходные данные:

1-3. Заполняем ячейки D3…D5 теми же данными, что и в предыдущем расчете.

4. Модуль упругости (модуль Юнга) материала проволоки E в н/мм2 заносим

в ячейку D6: =215000

5. Предел прочности материала проволоки из таблицы соответствующего ГОСТа или ТУ [σв] в н/мм2 вводим

в ячейку D7: =1600

6. Относительное удлинение при разрыве материала проволоки по ГОСТ или ТУ εв в % записываем

в ячейку D8: =10,0

7. Истинное (измеренное при реальных испытаниях) напряжение при разрыве проволоки σ0 в н/мм2 вписываем

в ячейку D9: =1700

8. Истинное относительное удлинение при разрыве ε0 в % , соответствующее напряжению σ0, записываем

в ячейку D10: =11,0

Результаты расчетов:

9. Средний диаметр пружины D в мм определяем

в ячейке D12: =D3+D4 =25,000

D=D2+d

10. Индекс пружины i вычисляем

в ячейке D13: =D12/D3 =10,000

i=D/d

Внимание! Важно чтобы выполнялось условие 4 ≤ i ≤ 12.

11. Угол подъема витка пружины α в радианах рассчитываем

в ячейке D14: =ATAN (D5/(ПИ()*D12)) =0,095

α=arctg(t/π*D)

12. Коэффициент η вычисляем

в ячейке D15: =(D9/D7-1)/(D10-D8) =0,063

η=(σ0/[σв]/(ε0— εв)

Для определения η необходимо разорвать образец из проволоки в лаборатории и определить реальные значения σ0 и ε0. Если фактических замеров нет, то для проволоки по ГОСТ9389-75 при теоретических расчетах можно принять: η=0,08.

13. Параметр ξ вычисляем

в ячейке D16: =1/6+(COS (D14))^2*D15/(10*D13) =0,167

ξ=1/6+(cos(α))2*η/(10*i)

14. Диаметр оправки Dо в мм рассчитываем

в ячейке D18: =D4-32*(1- (D5/(ПИ()*D12))^2)*D7*D13*D12* D16/(ПИ()*D6) =19,359

Dо=D2-32*(1- (t/(π*D)2)*[σв]*i*D*ξ/(π*E)

15. Коэффициент, уточняющий диаметр оправки относительно внутреннего диаметра пружины k вычисляем

в ячейке D17: =D18/D4 =0,860

k=D0/D2

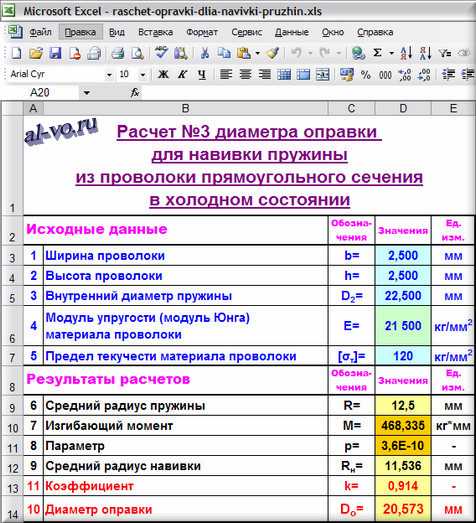

Расчет №3.

Продолжаем расчет в Excel и на листе «Расчет №3» составляем еще одну программу, с помощью которой будем вычислять диаметр оправки для навивки пружины из проволоки прямоугольного сечения.

Исходные данные:

1. Ширина проволоки b в мм записываем

в ячейку D3: =2,5

2. Высота проволоки h в мм записываем

в ячейку D4: =2,5

3. Внутренний диаметр пружины D2 в мм вписываем

в ячейку D5: =22,5

4. Модуль упругости (модуль Юнга) материала проволоки E в кг/мм2 заносим

в ячейку D6: =21500

5. Предел текучести материала проволоки [σт] в кг/мм2 вводим

в ячейку D7: =120

Результаты расчетов:

6. Средний радиус пружины R в мм определяем

в ячейке D9: =(D4+D5)/2 =12,500

R=(D2+h)/2

7. Изгибающий момент M в кг*мм будем считывать

в ячейке D10: пока оставляем ячейку пустой

8. Параметр р будем вычислять

в ячейке D11: =(1/D9+12*D10/(D3*(D4^3)*D6))^2*(¼-D10/(D3*(D4^2)*D7)) — (1/3*(D7/(D6*D4))^2)

p=(1/R+12*M/(b*h4*E)2*(¼- M/( b*h3*[σт])) -1/3*([σт]/(E*h))2

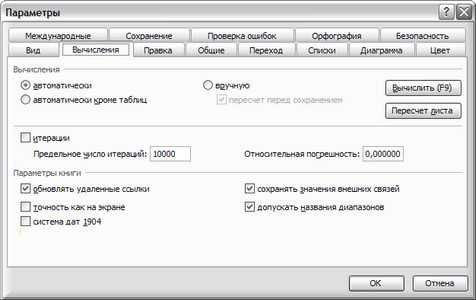

Для дальнейшей корректной работы необходимо настроить программу Excel.

Выбираем: «Сервис» – «Параметры…» — «Вычисления».

Устанавливаем в открывшемся окне «Параметры» на закладке «Вычисления»:

Предельное число итераций: 10000

Относительная погрешность: 0,000000001

Для расчета изгибающего момента M воспользуемся сервисом «Подбор параметра…». Значение момента M определяется из представленного выше уравнения при p=0.

Выбираем: «Сервис» – «Подбор параметра…».

В выпавшем окне «Подбор параметра» заполняем окошки так, как на скриншоте слева.

Нажимаем ОК.

Выпадает окно «Результат подбора параметра». Если оно выглядит так, как на скриншоте слева, то жмем ОК и считываем значение изгибающего момента M в кг*мм

в ячейке D10: =468,335

Параметр р, который должен быть равен 0, вычислен

в ячейке D11: =(1/D9+12*D10/(D3*(D4^3)*D6))^2*(¼-D10/(D3*(D4^2)*D7)) — (1/3*(D7/(D6*D4))^2) =3,6E-10

Более подробно о примененном способе решения громоздкого нелинейного уравнения можно прочитать в статье «Трансцендентные уравнения? «Подбор параметра» в Excel!».

9. Средний радиус навивки Rн в мм вычисляем

в ячейке D12: =((¼-D10/(D3*D4^2*D7))/(1/3*(D7/(D6*D4))^2))^0,5 =11,536

Rн=((¼- M/(b*h3*[σт]))/(1/3*([σт]/(E*h))2)0,5

10. Диаметр оправки Do в мм вычисляем

в ячейке D14: =(D12-D4/2)*2 =20,573

Do=(Rн— h/2)*2

11. Коэффициент, определяющий диаметр оправки относительно внутреннего диаметра пружины k вычисляем

в ячейке D13: =D14/D5 =0,914

k=D0/D2

Заключение.

Навивка пружины не такое простое дело, как кажется на первый взгляд! Но теперь у вас «на вооружении» есть три аналитических метода расчета диаметра оправки при навивке пружины, хотя практика потребует к ним корректив...

Я во всех трех рассмотренных расчетах в качестве примера брал одну и ту же (или очень близкую) пружину.

Коэффициент уменьшения диаметра оправки относительно внутреннего диаметра пружины получился при расчетах по разным методикам: k1= 0,914; k2= 0,860; k3= 0,914.

Среднее значение для круглой проволоки: kср= 0,887±3%. Погрешность очень незначительная!

В завершении статьи хочу сказать о том, что немного измененную расчетную методику №3 мне доводилось использовать на практике для определения изгибающего момента при рулонировании карт вертикальных цилиндрических стальных резервуаров, где так же, как и проволока при навивке пружины, упругопластическому изгибу подвергается сечение стенки.

О том, как быстро и просто выполнить силовой и геометрический расчет пружины прочитайте в статье: «Расчет пружины сжатия».

Подписывайтесь на анонсы статей в окне, расположенном в конце каждой статьи или в окне вверху страницы.

Не забывайте подтвердить подписку кликом по ссылке в письме, которое тут же придет к вам на указанную почту (может прийти в папку «Спам»)!!!

Смелее оставляйте ваши комментарии, уважаемые читатели! Ваш опыт и мнение будут интересны и полезны коллегам!!!

Прошу уважающих труд автора скачать файл после подписки на анонсы статей!

Ссылка на скачивание файла: raschet-opravki-dlia-navivki-pruzhin (xls 26,5KB).

Другие статьи автора блога

На главную

Статьи с близкой тематикой

Отзывы

al-vo.ru