Накладки фрикционные

Изготовление фрикционных накладок

Фрикционные изделия на заказ

По собственной, уникальной технологии.

Более 10 лет назад перед нашей компанией была поставлена задача специалистами ОАО «АВТОВАЗ» по разработке нового материала для изготовления фрикционных изделий, который должен был соответствовать жестким требованиям потребителя, и быть более доступным, так как в течение длительного времени на предприятии применялись импортные асбестосодержащие фрикционные изделия, которые не отвечали в полной мере необходимым санитарно-эпидемиологическим нормам и техническим условиям, имея при этом малый срок службы и высокую стоимость. По истечении полутора лет трудоемкой работы, в 2004 году мы создали и испытали такой материал.

Полученные фрикционные изделия изготавливающиеся на заказ экологически безопасны, содержат природное минеральное сырьё и высокомодульные материалы, не содержат асбеста, что соответствует рекомендациям санитарно-эпидемиологических служб, а также положениям Европейской Экономической Комиссии ООН, ратифицированные Россией.

В ООО "ППО" вы сможете заказать фрикционные изделия любой формы по чертежам:

- Фрикционные накладки

- Фрикционные сектора

- Фрикционные вкладыши

- Фрикционные диски

- Фрикционные колодки

- Фрикционные пластины

- Фрикционные кольца

- Нестандартные фрикционные изделия

Фрикционные накладки на заказ

Фрикционные накладки изготавливаются в соответствии с ТУ.25-71-001-59647441-2005, которые разрабатывались специально для использования при повышенных нагрузках в муфтах-тормоза кузнечно-прессового оборудования, работающего при многосменном режиме работы в тяжелых условиях. Таким образом, фрикционные накладки успешно прошли полный цикл испытаний как лабораторных, так и в условиях действующего производства.

Разработанная и применяемая технология нашим производством позволяет добиться высоких физико-механических характеристик, устойчивого и высокого коэффициента трения в широком интервале скоростей и температур. За счет этого повышена безопасность работы, увеличена стойкость фрикционных накладок и связанных с ними деталей. Вследствие этого достигается экономия средств предприятия за счет снижения затрат на выполнение ремонтных работ по замене пар трения тормозных устройств.

Наш фрикционный материал имеет ряд конкурентных преимуществ перед импортными и отечественными аналогами:

- отсутствие асбеста и полное удовлетворение санитарным нормам;

- неизменность коэффициента трения при увеличении температуры в рабочей зоне;

- сравнительно невысокая цена;

- 5 лет гарантии.

Технология производства безасбестовых фрикционных накладок была высоко оценена специалистами ОАО «АВТОВАЗ». Начиная с 2004, года наше производство является эксклюзивным поставщиком фрикционных накладок для технологического оборудования ОАО «АВТОВАЗ».

Осуществляем доставку фрикционных изделий по России транспортными компаниями.

povpro.ru

Фрикционная накладка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Фрикционная накладка

Cтраница 1

Фрикционные накладки могут быть и приклепаны к тормозным колодкам. Если в колодке имеются отверстия под заклепки, то - ее используют в качестве кондуктора. Если же в колодке отверстий нет, то в ней сверлят десять равномерно и попарно расположенных отверстий. Заклепки могут быть и из цельной медной или алюми -, ниевой проволоки. [1]

Фрикционные накладки для колодок муфты изготовляются из вальцованной ленты или пластмасс. [2]

Фрикционные накладки и тормозные барабаны могут замасливаться в результате износа или повреждения сальников: неисправные сальники заменяют, а замасленные тормозные накладки и барабаны очищают и промывают уайт-спиритом. [3]

Фрикционные накладки должны быть приклепаны к колодкам. Между приклепанной накладкой и ободом холодки в отдельных местах допускается зазор не более 0 3 мм. [4]

Фрикционные накладки изготовляются на асбестовой основе с применением различных связующих веществ и дополнительных наполнителей, создающих необходимые фрикционные и прочностные качества. В зависимости от типа связующего вещества они подразделяются на асбокаучуковые, асбо-бакелитовые и пластмассы. [5]

Фрикционные накладки изготовляют из фрикционных материалов ( например, асбестокартона, специальных сортов пластмасс) и крепят к диску 3 заклепками. Головка заклепки должна быть утоплена ниже поверхности трения не менее чем на половину толщины новой накладки. При износе до головок заклепок накладку заменяют, так как во время трения заклепок о рабочую поверхность диска 7 не только уменьшается передаваемое фрикционом усилие ( коэффициент трения заклепок о сталь или чугун значительно меньше, чем у накладок), но и портится рабочая поверхность диска. [7]

Фрикционная накладка приклеена к тормозной колодке теплостойким клеем ВС-ЮТ. [8]

Фрикционная накладка приклеена к тормозной колодке тепло-ггойким клеем ВС-10Т. [9]

Фрикционные накладки должны обладать повышенным коэффициентом трения скольжения, высокой теплостойкостью и износостойкостью. Указанные выше материалы допускают температуры от 175 до 220 С, а Ретинакс до 700 С. Фрикционные накладки крепят к тормозной колодке латунными и медными заклепками с потайными головками. [11]

Фрикционные накладки увеличивают силы сцепления между дисками муфт сцепления, тормозными колодками и барабанами. Фрикционные накладки отличаются большим коэффициентом трения, высокой износоустойчивостью и теплостойкостью. Основные материалы для изготовления накладок - асбестотекстолит, ферродо и асбестовая масса. Асбестотекстолит изготовляют из асбестовой ткани, пропитанной бакелитовой смолой. Ферродо представляет собой ткань из латунной проволоки и асбестовых нитей. [12]

Фрикционные накладки переклепывают следующим образом. К металлическому диску или колодке струбциной прижимают одну фрикционную накладку и через отверстия в диске или колодке сверлят отверстия. Зенковку отверстий под головку заклепки ведут на глубину 2 5 мм и более в зависимости от толщины накладок. Для крепления накладок применяют пустотелые медные или алюминиевые заклепки. Их ставят головками с одной стороны накладки. Затем с другой стороны при помощи специального бородка концы заклепок развальцовывают. При развальцовке под головку заклепки устанавливают подставку. По такой же технологии заменяют фрикционные ленты. При переклепке стальная лента должна иметь заданный радиус кривизны ( соответствующий радиусу барабана), в противном случае будут появляться морщины и складки. [13]

Фрикционные накладки 1 приклеены к стальным колодкам 2, которые с помощью металлических валиков 4 крепятся к протектору баллона. Валики попарно шплинтуются стальной проволокой. Шкивы и обод муфты изготовляют из горячекатаной стали марки 60Г ( ГОСТ 1050 - 74) либо из углеродистой стали марки 40 и 50 и подвергают закалке ( HRC 50 - 55) и шлифовке. Для удобства монтажа и ремонта шкив и обод имеют разъемные соединения со ступицами полумуфт. Накладки шинно-пневмати-ческих муфт изготовляют из ретинакса и других фрикционных материалов, обычно используемых для ленточных тормозов буровой лебедки. [14]

Фрикционные накладки 1 приклеены к стальным колодкам 2, которые с помощью металлических валиков 4 прикреплены к протектору баллона. Валики попарно шплинтуются стальной проволокой. Шкивы и обод муфты изготовляют из горячекатаной стали марки 60Г ( ГОСТ 1050 - 74) либо из углеродистой стали марок 40, 50 и подвергают закалке ( 50 - 55 HRC) и шлифованию. Для удобства монтажа и ремонта шкив и обод имеют разъемные соединения со ступицами полумуфт. Наладки шинно-пневматических муфт изготовляют из ретинакса и других фрикционных материалов, обычно используемых для ленточных тормозов буровой лебедки. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Асбестовые и безасбестовые фрикционные изделия, колодки

ЦЕНА: от 30 руб/шт | |

КУПИТЬ / ЗАКАЗАТЬ

X Контакты для связи+7(8443)56-87-90многоканальный Прием звонков: Пн-Пт - с 9:00 до 17:00; Сб,Вс - выходные E-mail: [email protected] Icq: 638328325 Skype: opttovar |

|

Фрикционные изделия используются преимущественно в двух различных типах технологических устройств:

Первое это, как деталь тормозного механизма. Как правило фрикционные изделия выполняют роль тормозных колодок или для применения в других тормозных системах как накладок, а так же это тормозные ленты или специального назначения вкладыши. Преимущество такого изделия в том, что значительно увеличивается срок эксплуатации механизма, редко выходят из строя, а также могут нормально работать даже в экстремальных температурных условиях.

Второе это, устройство для фрикционных механизмов, выполняющую роль как муфта для сцепления, необходимые для перевода импульса движения от одного механизма машины, или другого устройства, к другому посредством трения. Например фрикционные асбестовые или безасбестовые накладки для сцепления, или же выполняющие туже роль секторы. Накладки фрикционные разделяют на пару основных типов, это формовые, или эллипсонавитые.

Свойства фрикционных изделий: устойчивость к коррозии, термоустойчивость (сохранение свойств как при очень высоких температурах, так и при низких), малая адгезия, высокая или средняя теплопроводность, низкая себестоимость.

Основные виды фрикционных изделий:

Тормозные колодки

Асбестовые тормозные колодки используют в тормозной системе вагонов типа МПС, в тракторах, грузовых машинах, на трамваях, автобусах, и на отечественных легковых автомобилях.

На автотранспорте на передних колесах устанавливаются дисковые тормоза, а на задние барабанные тормоза с использованием асбестовых или без асбестовых колодок. Это обусловлено тем, что при торможении, нагрузка на тормоза автомобиля распределяется не ровно. Основной вес при торможении приходиться на переднюю ось. Из за такой специфики асбестовые колодки устанавливаются на задние колеса.

Тормоза в автомобиле играют далеко не последнюю роль, поэтому следует особенно внимательно относиться к исправности тормозной системы и к асбестовой колодке в частности.

Накладки тормозные

Тормозные накладки как и колодки бывают как асбестовые так и без асбестовые. Основное их отличие от колодок в форме, что позволяет их применять не только в барабанных тормозах, но и в дисковых. Функция таких накладок заключается в торможении части механизма. Преимущество такого механизма торможения в том, что они крайне редко выходят из строя, износостойкие и понижают износ всего устройства тормозного барабана, к тому же имеют невысокую стоимость, обладают крайне большой прочностью, и даже при высокой влажности и экстремальных температурах изготовленные из таких материалов тормозные накладки будут сохранять свою работоспособность.

Применяют накладки тормозные в основном как основной элемент тормозных систем различных грузовых и легковых автомобилях и сельхозтехнике.

Накладки фрикционные

Такие фрикционные накладки используют в автомобильных а так же в специальных механизмах, их муфтах для сцепления, выполняя роль передачи между деталями механизма их крутящего момента. Также накладки фрикционные играют важную роль в механизме для сообщения крутящего момента механизмов делая так что автомобиль начинает двигаться плавно.

Основное применение и использование фрикционных накладок распространяется в основном на различных авто, таких как гусеничные и колесные трактора, грузовые автомобили, сельхозтехника, легковые автомобили российского производства (ГАЗ, ВАЗ, УАЗ, КамАЗ, ЗИЛ, и др.), троллейбусы, трамваи и др.

Есть много различных особенностей в условиях использования фрикционных накладок, и по этому они могут изготавливаться формованием или эллипсонаванием. Фрикционные накладки произведенные технологией формования как правило сделаны из композиционных и специальных полимерных материалов путем горячего прессования. Другой вид, эллипсонавитных накладок производятся с связующим материалом в виде нити обработанной специальными растворами и металлической проволокой в дальнейшем подверженной вулканизации и прессованием в формах с высокой температурой.

Вкладыши фрикционные

Фрикционные вкладыши предназначены для увеличения срока службы механических узлов с сильным давлением и трением. Такие вкладыши применяют в механизмах машин специализированных для такого дела как кузнечно-прессовое, чаще для промышленной ковки, промышленных гильотинных и гидравлических ножницах, и другом подобном по конструкции и назначению оборудовании.

Вкладыши фрикционные производят различных размеров с присвоением каждой определенной размерности свое наименование вкладыша:

| Наименование | толщина (мм) | ширина (мм) | длина (мм) |

| 26-60-75 | 29 | 60 | 75 |

| УА 3141 | 20 | 60 | 75 |

| КД-1426 | 26 | 60 | 75 |

| К 274А-21М-801 | 35 | 90 | 110 |

| К 274А-21М-801-1 | 40 | 90 | 110 |

| УД-1830А | 40 | 60 | 110 |

| УД-2638 | 45 | 60 | 110 |

| УД-2638-01 | 48 | 60 | 110 |

| У 1141-803 | 39 | 60 | 110 |

| ГКМ В1132А | 42 | 110 | 140 |

| К 8540 | 45 | 90 | 170 |

| УД-1602 | 42 | 90 | 170 |

| К3047-22-903 | 46 | 160 | 210 |

| 4ЕК-1616 | 32 | 80,7 | 136 |

| 75532.3.1 | 34 | 90 | 150 |

| 75532.3.1-01 | 36 | 90 | 150 |

| 4ЕК-130 | 34 | 90 | 150 |

| 75533.3.1 | 34 | 115 | 197 |

| 3262-01.072 | 40 | 115 | 197 |

| 4ЕК-128 | 38 | 115 | 197 |

| 75525.3.3 | 42 | 130 | 223 |

| 00-21 | 38 | 130 | 223 |

| 4ЕК-127 | 40 | 130 | 225 |

| 4ЕК-7506 | 40 | 125 | 205 |

| ScPK-800 | 40 | 135 | 220 |

| 4ЕК-3071 | 40 | 130 | 228 |

| РКZZ 1250/4000 | 46 | 145 | 258 |

| 13FK-2A | 30 | 60 | 140 |

| 8БС-045-004 | 38 | 140 | 400 |

| УД 1303 | 30 | ||

| УД-1303-01 | 40 | ||

| УД | 8 | ||

| Сектор ФА-127 | 25 | 100 | 295 |

Фрикционные накладки секторного типа

Использование накладок и вкладышей секторов определяется основным направлением для увеличения срока службы механических узлов с сильным давлением и трением в кузнечном и прессовочном станке, и различных других машинах с похожей спецификой работы.

Марки фрикционных накладок секторного типа:

| Наименование | применение | толщина (мм) | наружний диаметр (мм) | внутрений диаметр (мм) | угол о |

| УВ 3132-00-009/801 | Муфта-тормоз пр. НБ 321 ф1 | 4 | 260 | 220 | 60 |

| УВ 3135-00-009/801А | Муфта-тормоз | 5 | 295 | 225 | 90 |

| УВ 3135-00-009/801 | Муфта-тормоз КД 2322 | 4 | 295 | 255 | 90 |

| УВ 3138-00-009/801 | М-тз.пресс КД2324, НА3221 | 4 | 355 | 295 | 90 |

| УВ 3132-00-009/801А | М-тз. пресс КД2124 Е | 4 | 356 | 295 | 60 |

| НВ-3221 | Муфта-тормоз | 5 | 360 | 290 | 60 |

| УД 5-03-801-04 | М-тз. пр. КД2130, КЕ213А | 8 | 378 | 284 | 60 |

| УВ 3141-00-009/801В | М-тз.пр. КД2326 (40т)КД2126Е | 4 | 450 | 390 | 60 |

| 520-06.06.002 | Муфта-тормоз | 6 | 452 | 210 | 60 |

| УД 5-03-801-05 | Муфта-тормоз | 8 | 475 | 333 | 60 |

| УД 5-03-801-05 | Муфта-тормоз | 10 | 475 | 333 | 60 |

| УВ 3144-00-009/801 | М-тз. КД 2328; К374В; УВ3144 | 5 | 540 | 480 | 60 |

| УВ 3146-00-009/801 | М-тз. пресса КД2330, КЕ2330Е | 5 | 620 | 540 | 60 |

| УД 5-03-801-03 | Муфта-тормоз К0034 | 10 | 575 | 406 | 60 |

| УВ 3146-00-009/801 | Муфта-тормоз РФ222 | 5 | 620 | 535 | 90 |

| УВ 3146-00-009/802 | Муфта-тормоз | 5 | 650 | 530 | 60 |

| 43Т22 | М-тз. пресса ЗИ 725 | 10 | 665 | 295 | 90 |

| 43Т22 | М-тз. пресса ЗИ 725 | 8 | 665 | 295 | 90 |

| К 2132 | Тормоз пресса К2132 | 8 | 675 | 580 | 72 |

| УД 3357 | Т-з.пр.кривошипного К9038Б | 8 | 730 | 610 | 72 |

| УД 2869 | М-та.пр.кривошипного К9038Б | 8 | 730 | 500 | 72 |

| КВ 2538 | М-та-тормоз пр. КД2326(63т) | 8 | 750 | 500 | 40 |

| УД 1787 | М-тз. пресса УД1787 | 10 | 910 | 710 | 60 |

| УД-1148 | 8 | 1860 | 1000 | 30 | |

| К866С-23М-6/801А | Пресс К8540, К8542 | 10 | 2000 | 1790 | 15 |

| 3-128-019 | Тормоз | 10 | 2610 | 1840 | 12 |

Безасбестовые фрикционные изделия

С появлением новых международных требований, требующих уменьшение и полное отсутствие асбеста в изделиях, на производстве стали изготавливать безасбестовые изделия, в том числе фрикционные. Это связано с тем что производство асбестовых материалов является не экологичным и опасным для здоровья работников, и перейдя на безасбестовые материалы завод может поставлять такую продукцию заграницу. Асбест подменяют иным элементом который не уступает в свойствах, а иногда превосходит из за применения более нового элемента. Такими элементами могут оказаться различные материалы, в зависимости от необходимости использования изделия в тех или иных условиях, металлические, органические, металлокерамические, полимерные или асбополимерные и другие менее распространенные.

Безасбестовые фрикционные изделия применяют как: накладки сцепления, муфты сцепления, фрикционные накладки секторного типа, фрикционные накладки простого типа, различные специализированные пластины, вкладыши, сальники, сальниковые набивки, тормозная лента, тормозные колодки, тормозные накладки.

nvph.womanparadise.ru

Фрикционная накладка - Большая Энциклопедия Нефти и Газа, статья, страница 4

Фрикционная накладка

Cтраница 4

Фрикционные накладки представляют собой широкие тонкие кольца. [46]

Фрикционные накладки к ведомым дискам сцепления и тормозным колодкам приклеивают клеем ВС-10Т. Процесс приклеивания включает очистку поверхностей накладки и колодки, их обезжиривание ацетоном или уайт-спиритом, нанесение клея и сушку при комнатной температуре ( в течение 20 - 25 мин) или сушильном шкафу. [47]

Фрикционная накладка в узле трения работает в условиях сложного напряженного состояния. Под действием нормальной нагрузки она прижимается к поверхности контактирующего с ней металлического контрэлемента. Напряжение сжатия ориентировочно может быть принято равным нормальному давлению ря. Возникающая при работе сила трения вызывает в накладке растягивающие напряжения и напряжения среза. Напряжение среза в первом приближении может быть определено как произведение коэффициента трения / на давление ра. Наличие заклепок и трение на обратной стороне фрикционной накладки приводят к некоторому снижению напряжений при растяжении и срезе. [48]

Фрикционные накладки увеличивают, силы сцепления между дисками муфт сцепления, тормозными колодками и барабанами. Фрикционные накладки отличаются большим коэффициентом трения, высокой износоустойчивостью и теплостойкостью. Основные материалы для изготовления накладок - асбестотекстолит, ферродо и асбестовая масса. Асбестотекстолит изготовляют из асбестовой ткани, пропитанной бакелитовой смолой. Ферродо представляет собой ткань из латунной проволоки и асбестовых нитей. [49]

Фрикционные накладки сцепления изготовляют следующих марок: НСФ-1 ( КФ-1), НСФ-2А ( КФ-2), НСФ-2Б, НСФ-2В ( КФ-2), НСФ-3 ( КФ-2) - накладки сцепления фрикционные формованные; НСФ-4 ( КФ-4) - накладки сцепления фрикционные из прессованного асболатексного картона; НСФ-5 ( картонно-бакелитовые) - накладки сцепления фрикционные из прессованного картона и пропитанные феноло-формальдегидной смолой; НСФ-6 ( фриванитовые) - накладки сцепления фрикционные из листового фриванита; НСФ-7 ( тканые) - накладки сцепления фрикционные из асбестовой тканой ленты, пропитанной смолой и армированной латунной или медной проволокой; НСФ-8 ( тканые) - накладки сцепления фрикционные из асбестовой тканой ленты, пропитанной специальной смолой и армированной латунной или медной проволокой. [50]

Фрикционные накладки сцепления укладывают в картонные коробки или связывают в пачки по 25 или 50 шт. [51]

Сегментная фрикционная накладка, укрепленная на стальной пластине, крепится при помощи фиксирующих штифтов. При нажатии на педаль поршень нажимает на накладки и зажимает тормозной диск одновременно с обеих сторон с одинаковой силой, что достигается наличием трубки, соединяющей оба гидроцилиндра, либо в других конструкциях наличием каналов, соединяющих цилиндры и отлитых непосредственно в скобе. При снятии усилия с педали управления давление поршня на накладки прекращается и под действием упругости накладки они вместе с поршнем отходят от тормозного диска, освобождая его. При этом между диском и накладками образуется небольшой зазор. [53]

Фрикционные накладки дисковых тормозов формуют либо непосредственно на металлической плите, либо в них ( для повышения прочности при сдвиге) впрессовывают нижний слой из асбес-тофенолыюй формовочной массы. Для того чтобы добиться хорошей адгезии, металлические плиты сначала подвергают пескоструйной обработке, обезжиривают и покрывают ( окунанием или обрызгиванием) раствором связующего на основе каучука или фе-нольных смол, модифицированных поливинилбутиралем. Аналогичным образом прессуют изделия в том случае, когда формовочная масса служит промежуточным слоем. Во избежание образования пузырей необходимо несколько раз в процессе формования удалять газы из формы. В массовом производстве применяют, как правило, многогнездные пресс-формы. Отвержденные накладки кондиционируют в печи в течение 12 - 14 ч при температуре около 160 - 180 С. [54]

Фрикционные накладки ведомого диска, следует заменять при появлении растрескиваний, при уменьшении расстояния от заклепки до рабочей поверхности до 0 2 мм, при односторонних задирах. При этом старые заклепки высверливают сверлом диаметром 3 5 - 3 7 мм. Биение рабочей поверхности фрикционных накладок не должно превышать 0 7 мм. [56]

Фрикционные накладки ведомого диска следует заменять при появлении растрескиваний, при уменьшении расстояния от заклепки до рабочей поверхности до 0 2 мм, при односторонних задирах. При этом старые заклепки высверливают сверлом диаметром 3 5 - 3 7 мм. [57]

Фрикционные накладки установленных тормозных лент и колодок должны плотно прилегать к тормозному барабану всей рабочей поверхностью. Допускается зачистка неровностей, задиров и рисок на рабочей поверхности накладок. Колодки устанавливают на диск тормоза так, чтобы все шарнирные соединения были подвижны. [58]

Фрикционные накладки барабанных тормозов отечественных автомобилей представляют собой часть цилиндрической обечайки с наружным диаметром 200 - 300 мм и углом обхвата 120 - 130, шириной 30 - 50 мм и толщиной 4 - 6 мм. Диаметр рабочей поверхности накладок грузовых автомобилей составляет 350 мм и более, угол обхвата 120 - 140, ширина 60 - 140 мм, толщина 16 - 18 мм. [59]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Накладки фрикционные

Накладки фрикционные для дисков сцепления применяются в узлах трения сухого типа различных видов автомототранспорта, тракторов, лебедок и других механизмов. Изготавливаются по технологии формования.

Накладки фрикционные применяются в муфтах сцепления автомобилей для передачи крутящего момента. Кроме того накладки обеспечивают плавное начало движения автомобиля.

Различают два вида фрикционных накладок: эллипсонавитые и формованные.

Элипсонавитые накладки диска сцепления (структура: б/а нить пропитанная специальным составом с медной или латунной проволокой).

Формованные кольца масса асбестовая засыпается в пресс-форму и потом вулканизуется.

Формованные накладки изготавливаются из полимерных композиций методом формования в пресс-формах с обогревом. Эллипсонавитые накладки изготавливаются из пропитанной специальными составами нити с проволокой методом навивки и последующей вулканизацией в пресс-формах с обогревом.

Грузовая группа:

| 236-1601138А3 | Д-ль ЯМЗ-236 | |

| 236-1601138А3 сверл | Д-ль ЯМЗ-236 | |

| 238-1601138 | Д-ль ЯМЗ-238 | |

| 15.1601138 | Д-ль ЯМЗ-840 | |

| 51-1601138К с сур | ГАЗ-51,63,УАЗ | |

| 53-1601138К с сур | ГАЗ-53,66,ПАЗ,КаВЗ | |

| 130-1601138А2 | ЗИЛ130,5301,УРАЛ, ЛиАЗ, ЛАЗ | |

| 130-1601138А2 сверл | ЗИЛ130,5301,УРАЛ, ЛиАЗ, ЛАЗ | |

| 14-1601138 | КамАЗ,УРАЛ,ЛАЗ | |

| 14-1601138 сверл | КамАЗ,УРАЛ,ЛАЗ | |

| 815-1601138 | Татра-815 | |

| 018-01-1601138 | ИКАРУС, ЛиАЗ |

Тракторная группа:

| А59.01.201 | Т-ра МТЗ-50,80 | |

| 70-1601138 | Т-ра МТЗ-50,80,82,100 | |

| 50-1601138Б | Т-р МТЗ-50 | |

| СМД1-2111А | Т-ра МТЗ,ДТ | |

| 01М-2141А | Д-ли СМД-60,62,64,72 | |

| 14-2111А | Д-ли СМД-14,15,19,20 | |

| 46167 | Т-ра С-100,Т-130,170 | |

| 36-1604047-Б-1 | Т-р ЮМЗ-6 и модиф. | |

| Т24-1601138 | Т-р ВТЗ | |

| Т25-1601138-В | Т-ра Т-25,30 | |

| Т25-1601138-Б2 | Т-ра Т-16,40,ЛТЗ-55,60 | |

| Т25-1601165-Б1 | Т-ра Т-40,ЛТЗ-55,60 | |

| Т29-1601138А | Т-ра Т-28 | |

| 709-12-700 | Т-р ВТЗ | |

| 765-12-16 | Т-р ЧТЗ | |

| 40266 | Т-ра С,Т-100,ТДТ-55 | |

| А21205 (ЗАМ10) | Т-р КДП-35 |

Легковая группа:

| 1111-1601138 | ВАЗ-1111 «Ока» | |

| 1111-1601138 сверл. | ВАЗ-1111 «Ока» | |

| 2101-1601138 | ВАЗ-2101,03-05,07 | |

| 2101-1601138 сверл | ВАЗ-2101,03-05,07 | |

| 2108-1601138 | ВАЗ-2108,09 | |

| 2108-1601138 сверл | ВАЗ-2108,09 | |

| 2121-1601138 | ВАЗ-2121,2106 | |

| 2121-1601138 сверл | ВАЗ-2121,2106 | |

| 412-1601138 | Москвич-412 | |

| 412-1601138 сверл | Москвич-412 | |

| 2141-1601138 | Москвич-2141 | |

| 2141-1601138 св. | Москвич-2141 | |

| 245-1601138 | ЗАЗ-11022 «Таврия» | |

| 245-1601138 сверл | ЗАЗ-11022 «Таврия» | |

| 20-1601138 с сур | ГАЗ-24,УАЗ,РАФ | |

| 20-1601138 с сур свер | ГАЗ-24,УАЗ,РАФ |

Эллипсонавитые безасбестовые сверленые:

| 1111-1601138-04 | ВАЗ-1111 «Ока» | |

| 2106-1601138-04 | ВАЗ-2121,2106 сверл. | |

| 2107-1601138-04 | ВАЗ-2101,03-05,07сверл | |

| 2109-1601138-04 | ВАЗ-2108,2109 сверл. | |

| 2110-1601138-04 | ВАЗ-2110 сверл. | |

| 4022-1601138-12 (ЗМЗ) | ГАЗ-24-, УАЗ, РАФ | |

| 406-1601138-01 (ЗМЗ) | ГАЗ-3302”Газель” | |

| 70-1601138-02 свер. | Т-ра МТЗ-50,80,82,100 | |

| 14-1601138-31 | КамАЗ Евро 2 | |

| 4301-1601138-01 | ГАЗ с двиг. Штайер | |

| 184.1601138-10 | Д-ль ЯМЗ сверл. | |

| 4301-1601138-11 | Валдай | |

| 406-1601138-10 | Евро 3 | |

| 330242-1601138 | ГАЗ-31102,5 БАЗ 2215 |

Несверленые:

| 4022-1601138-501 | ГАЗ-24-, УАЗ, РАФ | |

| 406-1601138-501 | ГАЗ-3302”Газель” | |

| 451-1601138-02 | ГАЗ-51,63,УАЗ | |

| 4301-1601138-501 | ГАЗ с двиг. Штайер | |

| 70-1601138-02 | Т-ра МТЗ-50,80,82,100 | |

| 36-1604047Б1-02 | Т-р ЮМЗ-6 и модиф. | |

| 055030-1601138 | ЗИЛ | |

| 14-1601138-01 | КамАЗ,УРАЛ,ЛАЗ | |

| Э184-1601138-02 | Д-ль ЯМЗ | |

| 16-1601138-02 | КамАЗ-65116,17, 6540 | |

| 018.01.-1601138-02 | IKARUS-250,256,260,280 |

himkompleks.ru

Фрикционные накладки | Gambit Lubawka Sp. z o.o.

Конструкция формованной фрикционной накладки:Производимая фирмой "Gambit" формованная фрикционная накладка – это безасбестoвый материал, изготавливаемый в формах в соответствии с заказом клиента или прессованный в виде листов, из которых вырезаются формы, заказанные клиентом. Примененная композиция материалов и специальные, подлежащие строгому контролю технологии смешивания и прессовки позволяют получить однородный и безотказный материал с высоким коэффициентом трения в широком диапазоне температур, низким равномерным износом и высокой точностью работы, включающей небольшой износ взаимодействующих поверхностей, тихую и стабильную работу. Благодаря значительному содержанию ингредиентов, хорошо проводящих тепло, накладка также обеспечивает эффективное торможение в местах с высокой интенсивностью циклов торможения. Использование в формованных фрикционных накладках арамидных волокон гарантирует сохранение эластичности и устойчивости к растрескиванию.

Применение:Формованные фрикционные накладки предназначены для использования в дисковых, конических тормозах и других машинах там, где требуется большая сила торможения, где во время работы присутствует повышенная температура и там, где требуется высокая надежность фрикционного материала при одновременном незначительном износе взаимодействующей дорожки барабана. Рекомендуются также в устройствах со значительной частотой торможения. По желанию клиента возможно изготовление армированной нарезной формованной фрикционной накладки, предназначенной для применения в барабанных тормозах.

Твердости и варианты исполнения:Формованные фрикционные накладки GC-E, GC-ES, GC-MK и GC-PZ производятся в двух стандартных твердостях и в вариантах исполнения в зависимости от требований клиента. Они обозначаются:

+Z - армированная сеткой+N - со стандартной нарезкой или по чертежу клиента+6 - твердость от 55° до 65° Sh D /стандарт/+8 - твердость более 75° Sh D /очень твердая/Формованные фрикционные накладки GC-BO выпускаются только с твердостью более 75° Sh D и в вариантах исполнения в зависимости от требований клиента.

Пример маркировки:GC - E + ZN6 - накладка, армированная сеткой, нарезная, с твердостью от 55° до 65° Sh D /стандарт/GC - ES +8 - накладка с твердостью более 75° Sh D /очень твердая/GC - MK +Z - накладка со стандартной твердостью, армированная сеткойПри заказе накладки рекомендуется указать форму, размеры и допуски в соответствии с ТУ для данного типа накладки или согласно технической документации получателя.

НАКЛАДКА GC-EДопустимые рабочие параметры:

- Максимальное удельное давление при прилегании накладки к тормозной дорожке - 3,0 Н/мм2

- Максимальная температура непрерывной работы - 200 °C

- Максимальная моментальная температура - 300 °C

- Минимальный коэффициент кинетического трения (на аппарате CEZAMET) - 0,45

- износ для твердости +6 - < 1,5 см3/107J для твердости +8 - < 1 см3/107J

- плотность не более - 1,9 г/см3

Внимание: для правильной оценки рабочей температуры следует учитывать не только температуру окружающей среды, в которой установлена тормозная накладка, но и рост температуры в результате выделения тепла трения в рабочей зоне. В случае интенсивного торможения температура может местами возрасти до 200 °C.

НАКЛАДКА GC-ESДопустимые рабочие параметры:

- Максимальное удельное давление при прилегании накладки к тормозной дорожке - 3,0 Н/мм2

- Максимальная температура непрерывной работы - 200 °C

- Максимальная моментальная температура - 300 °C

- Минимальный коэффициент кинетического трения (на аппарате CEZAMET) - 0,40

- износ для твердости +6 - < 1,5 см3/107J для твердости +8 - < 1 см3/107J

- плотность не более - 2,1 г/см3

Внимание: для правильной оценки рабочей температуры следует учитывать не только температуру окружающей среды, в которой установлена тормозная накладка, но также рост температуры в результате выделения тепла трения в рабочей зоне. В случае интенсивного торможения температура может местами возрасти до 200 °C.

НАКЛАДКА GC-MKДопустимые рабочие параметры:

- Максимальное удельное давление при прилегании накладки к тормозной дорожке - 4,0 Н/мм2

- Максимальная температура непрерывной работы - 250 °C

- Максимальная моментальная температура - 350 °C

- Минимальный коэффициент кинетического трения (на аппарате CEZAMET) - 0,45

- износ для твердости +6 - < 1 см3/107J для твердости +8 - < 0,5 см3/107J

- плотность не более - 2,1 г/см3

Внимание: для правильной оценки рабочей температуры следует учитывать не только температуру окружающей среды, в которой установлена тормозная накладка, но также рост температуры в результате выделения тепла трения в рабочей зоне. В случае интенсивного торможения температура может местами возрасти до 200 °C.

НАКЛАДКА GC-PZДопустимые рабочие параметры:

- Поверхностное сопротивление - < 1x109 Ω

- Максимальное удельное давление при прилегании накладки к тормозной дорожке - 3,0 Н/мм2

- Максимальная температура непрерывной работы - 200 °C

- Максимальная моментальная температура - 250 °C

- Минимальный коэффициент кинетического трения (на аппарате CEZAMET) - 0,45

- износ для твердости +6 - < 1 см3/107J для твердости +8 - < 0,5 см3/107J

- плотность не более - 2,0 г/см3

Внимание: для правильной оценки рабочей температуры следует учитывать не только температуру окружающей среды, в которой установлена тормозная накладка, но также рост температуры в результате выделения тепла трения в рабочей зоне. В случае интенсивного торможения температура может местами возрасти до 200 °C.

НАКЛАДКА GC-BOДопустимые рабочие параметры:

- Максимальное удельное давление при прилегании накладки к тормозной дорожке - 3,5 Н/мм2

- Максимальная температура непрерывной работы - 250 °C

- Максимальная моментальная температура - 350 °C

- Минимальный коэффициент кинетического трения (на аппарате CEZAMET) - 0,45

- износ - < 1 см3/107J

- плотность не более - 2,2 г/см3

Внимание: для правильной оценки рабочей температуры следует учитывать не только температуру окружающей среды, в которой установлена тормозная накладка, но также рост температуры в результате выделения тепла трения в рабочей зоне. В случае интенсивного торможения температура может местами возрасти до 200 °C.

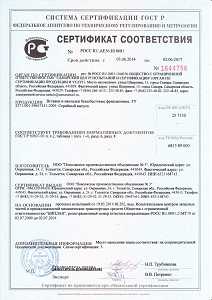

Сертификаты и допуски:Фрикционная накладка GC-E обозначается знаком „B” для применения в горной промышленности в пространствах без угрозы взрыва.Фрикционная накладка GC-PZ обозначается знаком „B” для применения в горной промышленности в пространствах с угрозой взрыва метана и/или угольной пыли.

gambitgl.pl

Тормозные колодки и фрикционные накладки сцепления - Industrie-Reibbeläge

Наше семейное предприятие с 1900 года уже в четвертом поколении специализируется на промышленном производстве накладок тормозных колодок, фрикционных накладок сцепления и накладок дисков сцепления. Мы постоянно разрабатываем специальные продукты и решения для наших клиентов, в том числе и в небольших объемах. На многие изделия, например, на накладки диска сцепления CERA с керамическим покрытием, у нас имеются международные патенты.

Производство в Германии осуществляется на двух предприятиях, так как нашей первоочередной задачей является обеспечение высочайших стандартов качества и оптимальных свойств продукции в интересах наших клиентов.

Это касается основной номенклатуры выпускаемой нами продукции:

- Фрикционные накладки сцепления (промышленные порошковые накладки — классические (органические) накладки)

- Тормозные колодки (промышленные порошковые тормозные колодки — классически (органические) тормозные колодки)

- Промышленная керамика (пористая и плотная керамика)

- Отражательные плиты

- Футеровки барабанов

- Транспортирующий барабан

- Тормозные накладки барабанного тормоза

- Керамические фрикционные накладки для общего применения в ленточных транспортерах

Мы являемся производителем и сервисным партнером для сфер промышленности и торговли

Мы предлагаем:

- высочайшее качество продукции, безопасность применения и постоянное наличие продукции

- Сертифицированные разрешения на эксплуатацию в горнодобывающей промышленности, на железных дорогах и в ветросиловых установках

- Индивидуальные решения с многоязыковой поддержкой

- OE-, OEM- и послепродажное технологическое обеспечение, а также монтаж силами наших квалифицированных специалистов как в Германии, так и за рубежом

Своей репутацией мы гарантируем безопасность нашей продукции и ее высочайшие эксплуатационные характеристики. Непрерывное тестирование материалов и готовой продукции, а также оптимизация производственных процессов обеспечивают качество продукции на основании таких стандартов качества, как ISO 9001:2008 и ISO/TS 16949:2009.

Как предприятие, ориентированное на размещение производительных сил с учетом источников сырья и наличия энергоресурсов, мы проводим последовательную политику в области охраны окружающей среды. Это включает все аспекты — от выбора разрешенного к использованию сырья и энергосберегающего способа производства до экологически чистых отходов.

Мы предлагаем очень большой ассортимент проверенных и испытанных высокопроизводительных промышленных изделий. К ним относятся:

Продукты

Тормозные колодки и фрикционные накладки сцепления

Тормозные колодки и фрикционные накладки сцепления

Мы разрабатываем инновационные, высокопроизводительные и эффективные тормозные колодки и накладки сцепления для различных областей применения:

- Дисковые тормозные колодки и фрикционные накладки сцепления

- Тормозные накладки барабанного тормоза

- Тормозные колодки для рельсовых тормозов (ж/д)

Эти фрикционные накладки сцепления мы производим на органической основе в следующих вариантах:

- на основе связывающего вещества с металлом,

- на основе связывающего вещества без металла,из ткани,

- из прессованной массы,

- из тканых рулонных материалов,

- из рулонных материалов из вальцованной массы.

Кроме того, эти тормозные колодки и накладки сцепления мы производим на неорганической основе (керамические фрикционные порошковые материалы), а также на основе порошковых сплавов (металлокерамические тормозные колодки).

Вы можете выбирать из множества стандартных и специальных покрытий, которые мы производим на собственном производстве в Германии. Для специального применения мы разрабатываем специальные и индивидуальные варианты продукции. Наша недорогая и безопасная продукция используется в различных областях применения, например:

- общее машиностроение

- ветросиловые установки

- подъемная техника (горная промышленность и т.д.)

- крановые тормоза

- железнодорожный подвижной состав

- специальный подвижной состав

Антифрикционные материалы и уплотнения

Антифрикционные материалы и уплотнения

Наши антифрикционные материалы уже на протяжении десятилетий используются во всем мире, как уплотнители в печах (даже во вращающихся трубных), а также в котлах и в технологических камерах. Наши антифрикционные материалы можно найти, например, в химической промышленности или в установках по сжиганию отходов. Их используют в качестве элементов форм (по образцам и чертежам) в различных областях общего машиностроения по всему миру, например как направляющие планки или скользящие накладки.

Имея низкий коэффициент трения µ = 0,01 – 0,2, наши антифрикционные материалы применяются при температурах до 1500°C.

При производстве ассортимента нашей продукции используются органические и неорганические материалы:

- термопласты, дуропласты, полимеры, резины (NBR, SBR, NR, EPDM, SILIKON и т.д.)

- графиты, антифрикционные металлы, антифрикционная керамика

Металлокерамические фрикционные накладки

Металлокерамические фрикционные накладки

Мы производит порошковые металлокерамические фрикционные накладки из агломерированного при высокой температуре металлического порошка и другого неорганического сырья на основе

- железа,

- меди,

- бронзы

Эти металлокерамические фрикционные покрытия обрабатываются с помощью керамических систем ковалентных связей или же без них.

Наши разнообразные металлокерамические покрытия используются в различных сферах применения в промышленности, главным образом

- в сверхпрочных промышленных дисковых тормозах,

- в тормозных накладках промышленных барабанных тормозов,

- для сцеплений в высокотемпературных применениях

- до 1200 °C.

Кроме того, мы производим:

- тормозные колодки для дисковых тормозов,

- тормозные накладки барабанных тормозов,

- накладки сцепления (для мокрого и сухого хода),

- покрытия для мототехники,

- кольца, шайбы, сегменты, фасонные детали по чертежам или образцам.

Барабан с фрикционными керамическими накладками

В 1950 году мы первыми в мире разработали керамическую фрикционную накладку барабанных тормозов типа COMBI.Это позволило нам разработать в последующие годы серию наших ведущих накладок CERA. Для всех типов транспортирующих барабанов они являются мощной и одновременно экономичной альтернативой в сфере накладок. На наши фрикционные накладки мы получили германские допуски на эксплуатацию LOBA и российские разрешения на ежедневную эксплуатацию.

Эти документы гарантируют:

- физическую реализацию на уровне кинематического и силового сцепления (µ = 1,0 -1,5) с конвейерной лентой,

- экстремальную износоустойчивость,

- полное отсутствие проскальзывания и безотказное, непрерывное движение без аквапланирования.

Мы производим наши патентованные керамические изделия в зависимости от области применения в определенном пористом (CERALITE / CERAGRIP / CERASHELL / COMBI / SILCARFLEX) и на 100% плотном порошковом исполнении (CERADRIVE / CERASINT) с пределом прочности при сжатии 3000 Н/мм2.

Резинокерамические фрикционные накладки в нашем запатентованном конструкционном исполнении ТВТ имеют контактный CN слой и могут быть наклеены непосредственно на барабан.Полностью керамические фрикционные накладки в исполнении NORUB для использования в условиях высоких промышленных нагрузок крепятся с помощью наших специальных систем склеивания CERABOND непосредственно на барабан.

Кроме того, мы производим резиновые фрикционные накладки (SUPERGRIP и BESTGRIP; рифленые или гладкие) из специально разработанных эластомерных композиций с твердостью по Шору 40 — 95.

Барабанные фрикционные накладки поставляются в форме лент или матов и, таким образом, они подходят к любому размеру барабана.Все качественные показатели резиновых и керамических накладок также присущи и готовы к немедленной установке сменной системе фрикционных накладок с металлической оболочкой PLUG & PLAY M.I.C.K.E.

Керамическая защита от износа

Керамическая защита от износа

Мы являемся экспертами в области защиты от абразивного износа и от коррозии. Наши керамические технологии защиты от износа (CERATEC, CERASHOCK и CERATHAN) обеспечивают оптимальный уровень защиты компонентов вашего оборудования, а также являются готовым решением для защиты вашего нового оборудования и для переоснащения имеющегося оборудования для обеспечения защиты от ударов, от износа в результате скольжения и износа вследствие истирания. Мы предлагаем:

- Высококачественную керамику на основе оксидов металлов

- Гарантированную износоустойчивость

- Области применения до 1500 °C

Мы производим нашу защитную износостойкую керамику в варианте NORUB или в варианте горячей вулканизации с эластичными клеевыми слоями из резины или полиуретана. Мы поставляем фасонные детали стандартных размеров в виде матов, блоков и плит, а также размеры под заказ клиента (раскрой и футеровка по спецификации или по чертежу).

Услуги монтажа

Мы предлагаем нашим клиентам полный спектр сервисных услуг, выполняемых нашим обученным персоналом в Германии и за рубежом. Наши услуги включают монтаж керамических фрикционных накладок, износостойкой керамики, а также наших тормозных колодок и фрикционных накладок сцепления. Положитесь на наш опыт в области монтажа, ремонта, а также на наши консультации и обучение, используйте опыт и навыки наших монтажников на вашем предприятии. Мы быстро, надежно и профессионально устанавливаем наши продукты на месте и таким образом снижаем до минимума время простоя вашего оборудования во время обслуживания или ремонта.

Передача передовых технологий

Передача передовых технологий

Воспользуйтесь нашим ноу-хау и доверьтесь нашему многолетнему опыту в области разработок и производства фрикционных и антифрикционных материалов. Мы проводим консультирование по вопросам технологий и технологических процессов, включая рецептуры, смеси вплоть до проектирования комплексных производственных установок для вашего собственного производства тормозных колодок.

Спектр предоставляемых нами услуг:

- Консультирование по вопросам сырья и его поставкам,

- Разработка рецептур,

- Технологические процессы,

- Поставка сырья и готовых смесей,i

- Стендовые испытания,

- Разработка и создание решений под ключ.

Форма контакта

Свяжитесь с нами по телефону или по электронной почте. Мы немедленно обсудим ваш запрос и после подробного рассмотрения предоставим вам коммерческое предложение.

| Адрес: | M.I.C.K.E. Brühmann GmbH Grabenstr. 210 D- 47057 Duisburg |

| Эл. почта: | |

| Телефон: | +49 (0) 203 352088 |

| Телефакс: | +49 (0) 203 376452 |

----------------------------------------------------------------------------------------

www.micke-bremsbelaege.de