Натяжение ремня

Способы натяжения ремней

Величина силы натяжения ремня оказывает существенное влияние на долговечность, тяговую способность и КПД передачи. Натяжное устройство для ременных передач должно удовлетворять следующим основным требованиям: доступности для монтажа, демонтажа, регулирования; возможности создания необходимой силы натяжения; наличию запаса хода для подрегулирования натяжения в работе и дополнительного ходя для облегчения монтажа.

На рис. 2.46, апоказан пример схемы передачи, в которой натяжение ремня автоматически поддерживается постоянным. Здесь натяжение осуществляется массой электродвигателя, установленного на качающейся плите.

Вторым способом натяжения ремня является способ периодического подтягивания ремня с помощью регулировочного винта, рис. 2.46, б, где двигатель можно перемещать по салазкам плиты. Периодическое регулирование натяжения требует систематического наблюдения за передачей и в случае недосмотра приводит к буксованию и быстрому износу ремня.

Ременная передача может быть выполнена с самонатяжением ремня, т.е. с увеличением натяжения пропорционально нагрузке, что резко увеличивает КПД передачи, ресурс ремня и подшипников. Для этого приводной электродвигатель должен быть выполнен качающимся вокруг оси, смещенной по отношению к оси ротора, рис. 2.46, в. Ремень натягивается вследствие поворота двигателя при возрастании силы в ведущей ветви ремня.

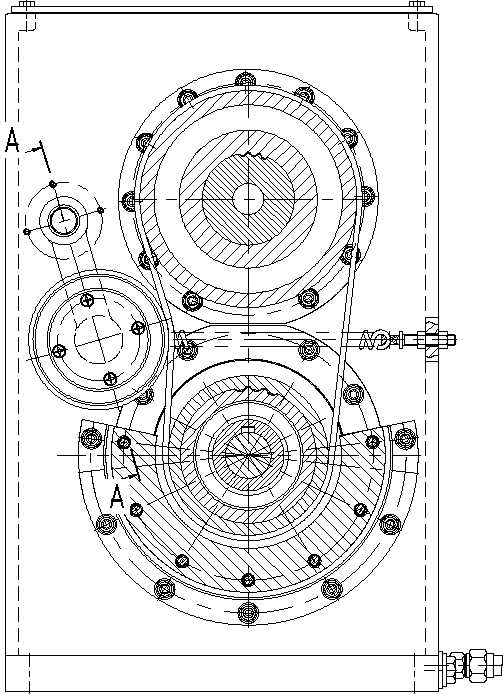

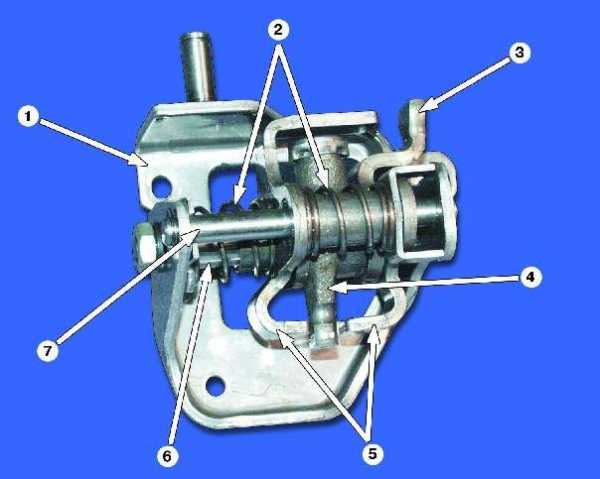

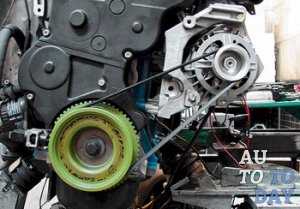

При малом межосевом расстоянии целесообразно натяжение ремня осуществлять роликом, рис. 2.46 г,д. Передачи выполняются с неподвижными осями шкивов и удобны в эксплуатации, так как в них облегчено надевание ремня на шкив. В передачах зубчатым ремнем целесообразно применение натяжных роликов, рис. 2.46,г. Для передач клиновыми и поликлиновыми ремнями лучше применять оттяжные ролики, рис. 2.46,д. Конструкция ременной передачи с регулированием натяжения ремня при помощи натяжного ролика представлена на рис. 2.47.

Рекомендации по конструктивному расположению шкивов в приводе

Ведомую ветвь передачи следует располагать выше ведущей, так как первая вследствие меньшего натяжения провисает больше.

При отсутствии жестких требований к габаритам передачи диаметр малого шкива следует принимать больше минимально допустимого значения. Так как при уменьшении диаметра шкива увеличиваются напряжения изгиба, и резко возрастает температура ремня из-за внутреннего трения, что отрицательно сказывается на долговечности передачи.

Из-за повышенной нагрузки на валы и их опоры (нагрузка на валы в 2…3 раза больше по сравнению с зубчатой передачей) ременную передачу предпочтительно устанавливать на быстроходную ступень, как менее нагруженную.

Шкивы клиноременных передач желательно располагать консольно для облегчения смены ремней, иначе для замены оборвавшегося ремня необходима разборка машины.

Обод шкива, установленного на консольном участке вала, для уменьшения изгибающего момента следует располагать как можно ближе к опоре.

Рис. 2.46. Способы натяжения ремней:

а - поворотом плиты; б - прямолинейным перемещением электродвигателя;

в - окружной силой на шестерне; г - натяжным роликом; д - оттяжным роликом

|

|

|

| Рис. 2.47. Натяжение ремня натяжным роликом | |

studfiles.net

Ремённые передачи. Материалы ремней. Способы натяжения ремней. Кинематика и геометрия. Силы в передаче

Лекция №17

Тема 17: Ремённые передачи

17.1. Общие сведения

Открытая ремённая передача (рис. 17.1) состоит из двух шкивов и ремня, охватывающего шкивы. В состав передачи могут также входить натяжные устройства и ограждения. Возможно применение нескольких ремней и нескольких шкивов.

Открытая ремённая передача (рис. 17.1) состоит из двух шкивов и ремня, охватывающего шкивы. В состав передачи могут также входить натяжные устройства и ограждения. Возможно применение нескольких ремней и нескольких шкивов.

Рис. 17.1. Открытая ремённая передача

По принципу работы различают передачи трением и зацеплением (зубчато-ремённые). В передачах трением нагрузка передаётся силами трения, возникающими между шкивами и ремнем вследствие его натяжения.

Ремни передач трением по форме поперечного сечения подразделяют на плоские (рис. 17.2, а), клиновые (рис. 17.2, б), поликлиновые (рис. 17.2, в), круглые (рис. 17.2, г) и квадратные (рис. 17.2, д).

Рис. 17.2. Сечения ремней

Обычно с помощью ремня передают движение между параллельными валами, вращающимися в одну сторону (рис. 17.1). Благодаря закручиванию ремня реализуют также передачи: перекрестную, полуперекрёстную и угловую (рис. 17.3, а, б, в).

|

Рис.17.3. Виды ремённых передач

17.2. Материалы ремней

Ремни должны обладать высокой прочностью при переменных напряжениях, износостойкостью, максимальным коэффициентом трения на рабочих поверхностях, минимальной изгибной жёсткостью. Повышенный коэффициент трения обеспечивают клиновой формой ремня, пропиткой ремня и применением фрикционных обкладок. В машиностроении применяют следующие основные типы стандартных ремней.

Кожаные ремни обладают хорошей тяговой способностью и высокой долговечностью, хорошо переносят колебания нагрузки. Имеют ограниченное применение в связи с высокой стоимостью. Чувствительны к влажности окружающей среды.

Прорезиненные ремни состоят из нескольких слоёв хлопчатобумажной ткани, связанных между собой вулканизированной резиной. Ремни эластичные, малочувствительные к влаге и колебаниям температуры, обладают высокой тяговой способностью. Они имеют доступную стоимость и являются наиболее распространёнными. Чувствительны к попаданию масла, бензина и щелочей.

Хлопчатобумажные ремни изготовляют как цельную ткань с несколькими слоями хлопчатобумажной основы, пропитанной специальным составом. Ремни лёгкие и гибкие, работают на шкивах сравнительно небольших диаметров при высоких скоростях. Тяговая способность и долговечность ниже, чем у прорезиненных.

Шерстяные ремни имеют основу из многослойной шерстяной ткани, пропитанной специальным составом. Обладая значительной упругостью, они работают при резких колебаниях нагрузки и при малых диаметрах шкивов. Ремни мало чувствительны к температуре, влажности, кислотам. Тяговая способность ниже, чем у других типов ремней.

Плёночные ремни изготовляют из полиамидных лент малой толщины, армированных кордом из капрона или лавсана. Для увеличения сцепления на рабочую поверхность наклеивают фрикционный слой. Обладают высокой статической и усталостной прочностью. Могут работать при малых диаметрах шкивов с высокой быстроходностью. Весьма перспективны.

Клиновые, поликлиновые, зубчатые и быстроходные плоские ремни изготовляют бесконечными замкнутыми. Плоские ремни, кроме плёночных, выпускают преимущественно конечными в виде длинных лент, концы которых соединяют.

17.3. Способы натяжения ремней

Условием нормальной работы ремённых передач является наличие натяжения ремня, которое осуществляют следующими способами:

1) предварительным упругим растяжением ремня;

2) перемещением одного из шкивов относительно другого;

3) натяжным роликом;

4) автоматическим устройством, обеспечивающим регулирование натяжения ремня в зависимости от передаваемой нагрузки;

5) перешивкой конечного ремня.

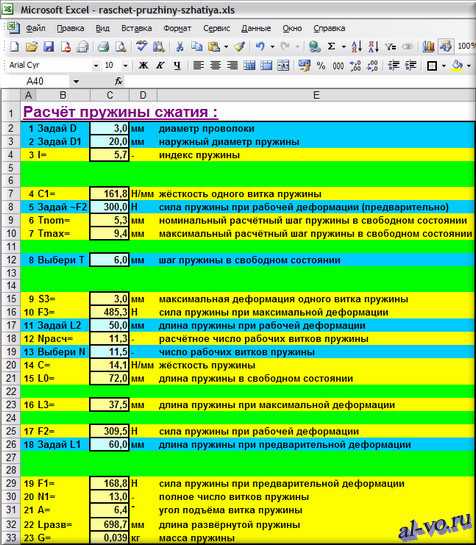

При первом способе натяжение назначают по наибольшей нагрузке с запасом на вытяжку ремня. Долговечность ремня при этом снижается. Периодическое натяжение ремня перемещением двигателя на специальных салазках (рис. 17.4, а) является наиболее распространённым способом натяжения в приводах машин.

а) б)

а) б)

в)

Рис. 17.4. Способы натяжения ремней

Натяжные ролики (рис. 17.4, б) обеспечивают постоянное натяжение плоских ремней. Долговечность ремня понижается за счёт появления знакопеременных напряжений. Устройство для автоматического натяжения ремней (рис. 17.4, в) является наиболее совершенным для долговечности ремня, однако имеет высокую стоимость. Периодическая перешивка плоского конечного ремня – достаточно надёжное средство восстановления натяжения. При этом не следует забывать, что соединение – наиболее слабый элемент изделия.

17.4. Оценка и применение

Ремённая передача является одним из старейших типов механических передач, сохранивших своё значение до настоящего времени. Оценку ремённой передачи и других передач выполняют в сравнении с наиболее распространёнными зубчатыми передачами.

Достоинства:

1. Простота конструкции и эксплуатации.

2. Возможность передачи движения на значительные расстояния (до 15 м).

3. Плавность и бесшумность работы.

4. Самопредохранение от перегрузки.

Недостатки:

1. Большие габариты (в 5 раз).

2. Значительная нагрузка на валы и опоры (в 2…3 раза).

3. Некоторое непостоянство передаточного отношения.

vunivere.ru

Натяжитель ремня генератора: устанавливаем правильно

У всех водителей, которые не только сидят за рулем, но иногда и под капот заглядывают есть неписаное правило: если внутри с машиной все в порядке, все работает исправно, нет никаких нарушений, то управлять таким автомобилем в разы приятней, чем сломанной или неправильно работающей колымагой.

У всех водителей, которые не только сидят за рулем, но иногда и под капот заглядывают есть неписаное правило: если внутри с машиной все в порядке, все работает исправно, нет никаких нарушений, то управлять таким автомобилем в разы приятней, чем сломанной или неправильно работающей колымагой.

Конечно, держать все в идеальном состоянии невозможно, но следить за всеми деталями и элементами систем нужно обязательно. Поломка даже маленькой детали, которая, кажется, не станет причиной каких-либо серьезных неприятностей, может стать причиной выхода из строя какой-от системы автомобиля или же всей конструкции. Если в то время, когда Вы едете в авто, до Вас доносятся скрипы, свист, стук, металлический звон, то под капотом точно что-товышло из строя и пришло время туда заглянуть для того, чтобы найти источник и установить причину этих неприятностей. В противном случае, будут сильно страдать Ваши нервы от назойливого звука, а через время – и кошелек, так как мелкая помолка может перерасти в более крупную, для исправления которой придется сильно потратиться.

Почти каждый владелец машины спустя какое-то время после покупки авто сталкивается с проблемами генератора, а если быть точнее, то с ремнем этого устройства. Если ремень издает свист или вовсе рвется, то Вы стараетесь как можно скорее его заменить. После проведения такого мелкого ремонта, Вы надеетесь на то, что проблемы на этом закончатся. Но это происходит не всегда. Даже если под капотом установлены новые детали (ремень, ролик, подшипник), а все правила при ремонте ременной передачи генератора были соблюдены, то проблема может остаться тогда, когда Вы попросту ремонтировали не то, что нужно. Должное внимание нужно уделить натяжителю ремня генератора. Почему-то именно это устройство никогда не обследуется специалистами автосервиса, так как они считают, чтонатяжительможет служить вечно. Практика показывает, что даже у новой машины с этим устройством могут быть проблемы.

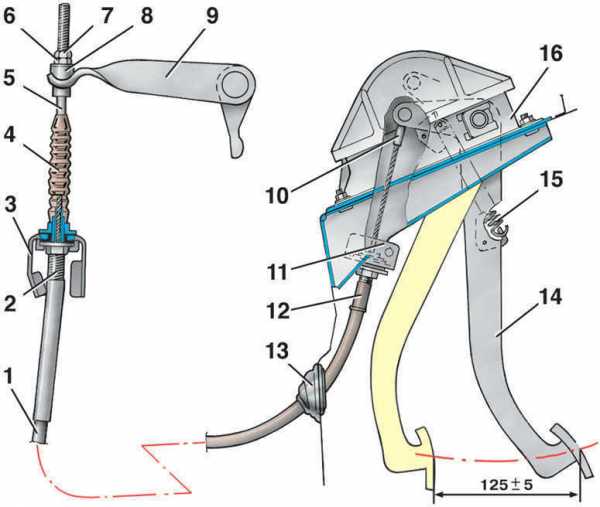

1. Что такое натяжитель ремня генератора

Из названия самого термина понятно, что натяжитель ремня генератора – это механизм, который отвечает за поддержание ремня генератора в надлежащем состоянии. Иначе говоря, это такое устройство, которое натягивает ремень генератора.

2. Каково устройство натяжителя ремня генератора

Все же большинство устройств машины, которые находятся под капотом, крайне сложны в своем строении, и их не рекомендуют ремонтировать и разбирать своими руками, но ременной натяжитель к таким устройствам не относится. Он устроен достаточно просто, его легко сможет отремонтировать даже начинающий автолюбитель.

Каждый производитель автомобилей самостоятельно решает какое же устройство будет иметь натяжитель ремня, но главные элементы данной детали неизменны. Натяжитель состоит из роилка с подшипником, болта ролика и кронштейна крепления к блоку двигателя. Кронштейн прикрепляется к двигателю тремя-четырьмя болтами или шпильками с гайками.

Наиболее уязвимым местом натяжителя является подшипник. Он выходит из строя из-за постонного напряжения, которое возникает по причине постоянного движения, ведь подшипник непрерывно вращается, делая огромное количество оборотов. Со временем он просто исчерпывает свой ресурс и ломается, после чего его нужно менять. Проверить состояния подшипника очень легко – достаточно снять ремень. У подшипника, который исправно работает, не будет люфта.

Наиболее уязвимым местом натяжителя является подшипник. Он выходит из строя из-за постонного напряжения, которое возникает по причине постоянного движения, ведь подшипник непрерывно вращается, делая огромное количество оборотов. Со временем он просто исчерпывает свой ресурс и ломается, после чего его нужно менять. Проверить состояния подшипника очень легко – достаточно снять ремень. У подшипника, который исправно работает, не будет люфта.

Но натяжитель может выйти из строя не только из-за ролика, но и по причине поломок кронштейна, а также болтов. Кронштейн может погнуться со временем, из-за чего произойдет смещение ролика с той плоскости, где лежит ремень. Такое искривление кронштейна может привести к тому, что:

1) Ремень будет растягиваться с одной стороны сильнее, чем с другой, что, в конечном итоге, приведет к преждевременному износу ремня;

2) Если искривление слишком сильное, то ремень может слететь.

Кривой кронштейн может быть не только у машин с солидным пробегом, но и у новых моделей, которые только сошли с конвейера. Это свидетельствует о том, что в автомобиле есть заводской брак.

3. Как заменить натяжитель ремня генератора своими руками

К сожалению, при обнаружении искривлений кронштейна, единственное решение этой проблемы – поставить новый ременной натяжитель. Кронштейн зачастую изготавливается целостным, то есть ремонту он попросту не поддается. Даже если Вам удастся его как-то выровнять или починить, то нет никаких гарантий того, что ролик сможет стать на прежнее место, а кронштейн снова не погнется. Заменить ременной натяжитель в генераторе можно всего за несколько минут. Есть конкретные указания по последовательности действий, выполнив которые можно снова спокойно садиться за руль:

К сожалению, при обнаружении искривлений кронштейна, единственное решение этой проблемы – поставить новый ременной натяжитель. Кронштейн зачастую изготавливается целостным, то есть ремонту он попросту не поддается. Даже если Вам удастся его как-то выровнять или починить, то нет никаких гарантий того, что ролик сможет стать на прежнее место, а кронштейн снова не погнется. Заменить ременной натяжитель в генераторе можно всего за несколько минут. Есть конкретные указания по последовательности действий, выполнив которые можно снова спокойно садиться за руль:

1) Нужно отсоединить контакты аккумулятора;

2) Сделать натяжение ролика более слабым и снять генераторный ремень;

3) Отвинтить гайку кронштейна и извлечь его;

4) Поставить новый кронштейн и ролик;

5) Надеть и натянуть генераторный ремень.

Чтобы не сталкиваться с подобными проблемами в будущем, нужно соблюдать всего лишь два простых правила. Правило первое: когда Вы будете менять ремень генератора, то проверьте образуют ли одну линию шкивы коленвала, генератора и ролик натяжителя. Правило второе: нельзя допускать такой ситуации, когда генераторный ремень слишком сильно натянут. Так можно предотвратить серьезные поломки. Успехов на дорогах.

Чтобы не сталкиваться с подобными проблемами в будущем, нужно соблюдать всего лишь два простых правила. Правило первое: когда Вы будете менять ремень генератора, то проверьте образуют ли одну линию шкивы коленвала, генератора и ролик натяжителя. Правило второе: нельзя допускать такой ситуации, когда генераторный ремень слишком сильно натянут. Так можно предотвратить серьезные поломки. Успехов на дорогах.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Да Нет

auto.today

Силы, действующие в ременных передачах.

Силовые факторы в ременных передачах

Силы в ременной передаче

При монтаже и эксплуатации ременной передачи в ней возникают силовые факторы, так или иначе снижающие долговечность машины, агрегата или отдельных узлов и деталей. Основные нагрузки на детали и узлы вызываются натяжением ремня, которое неизбежно присутствует как в неработающей передаче, так и при ее холостом и рабочем ходе.

Предварительное натяжение ремня

Для создания трения между ремнем и шкивами ремню, после установки на передачу создают предварительное натяжение силой F0. Чем больше сила F0, тем выше тяговая способность передачи и ее КПД, но меньше долговечность ремня. В состоянии покоя или холостого хода передачи каждая ветвь ремня натянута одинаково с силой F0 (см. рис. 1а).

Натяжение ремня в передачах осуществляют регулировочными устройствами, позволяющими перемещать шкивы относительно друг друга, при помощи пружин или сил тяжести узлов, натяжными роликами, установкой двигателя на качающуюся плиту, а также устройствами, позволяющими автоматически изменять натяжение ремня в зависимости от нагрузки в передаче.

Рабочее натяжение ремня

При приложении рабочего вращающего момента Т1 происходит перераспределение сил натяжения в ветвях ремня: ведущая ветвь дополнительно натягивается до силы F1, а натяжение ведомой ветви уменьшается до силы F2 (см. рис. 1б). Из условия равенства моментов относительно оси вращения получим уравнение:

- Т1 + F1d1/2 – F2d1/2 = 0 или F1 – F2 = Ft, (1)

где Ft = 2×103Т1/d1 – окружная сила на шкиве, Н. Здесь Т1 – в Н×м; d – в мм.

Общая геометрическая длина ремня не зависит от нагрузки и во время работы передачи остается неизменной. Дополнительное удлинение ведущей ветви компенсируется равным сокращением ведомой ветви. Следовательно, насколько возрастает сила натяжения ведущей ветви ремня, на столько же снижается сила натяжения ведомой ветви, т. е.

F1 = F0 + ΔF и F2 = F0 – ΔF, или F1 + F2 = 2F0. (2)

Решая совместно уравнения (1) и (2), получаем:

F1 = F0 +Ft/2; F2 = F0 – Ft/2.

Натяжение ремня центробежной силой

При обегании ремнем шкивов на него действует центробежная сила Fv:

Fv = ρAv2,

где: А – площадь сечения ремня, м2, ρ – плотность материала ремня, кг/м3, v – скорость ремня, м/сек.

Сила Fv отбрасывает ремень от шкива, понижая тем самым силы трения и нагрузочную способность передачи.

Таким образом, силы натяжения ведущей и ведомой ветвей ремня будут равны: - при работе передачи: (F1 + Fv) и (F2 + Fv); - на холостом ходу: (F0 + Fv).

***

Нагрузка на валы и подшипники в ременной передаче

Силы натяжения ветвей ремня нагружают валы и подшипники. Из треугольника Оab (см. рис. 2) суммарная сила Fn, действующая на валы в неработающей передаче,

Fn = 2F0 sin (α1/2),

где α1 – угол обхвата.

Направление силы Fn принимают по линии центров шкивов передачи. Обычно Fn в 2…3 раза больше окружной силы Ft, что является существенным недостатком ременных передач.

***

Скольжение ремня по шкивам

В ременной передаче различают два вида скольжения ремня: упругое скольжение и буксование.

Упругое скольжение

В процессе обегания ведущего шкива ремнем сила его натяжения уменьшается от F1 до F2 (см. рис.3). А так как деформация ремня пропорциональна силе натяжения, то при уменьшении последней ремень под действием силы упругости укорачивается, преодолевая сопротивления силы трения в контакте ремня со шкивом. При этом ремень отстает от шкива – возникает упругое скольжение ремня по шкиву. На ведомом шкиве также происходит скольжение, но здесь сила натяжения возрастает от F2 до F1, ремень удлиняется и опережает шкив.

Упругое скольжение происходит не на всей дуге обхвата α, а лишь на части ее – дуге скольжения αc, которая всегда расположена со стороны сбегания ремня со шкива. Длину дуги скольжения определяет условие равновесия сил трения на этой дуге и разность сил натяжения ветвей, т. е. окружная сила Ft = F1 – F2. При нормальной работе ременной передачи αc1 = (0,5…0,7)α.

Со стороны набегания ремня на шкив имеется дуга покоя αn, на которой сила в ремне не меняется, оставаясь равной силе натяжения набегающей ветви, а сам ремень движется совместно со шкивом без скольжения. Сумма дуг αc и αn равна дуге обхвата α.

Скорости прямолинейных ветвей v1 и v2 равны окружным скоростям шкивов, на которые они набегают. Потерю скорости (v1 - v2) определяет скольжение на ведущем шкиве, где направление скольжения не совпадает с направлением движения шкива (см. рис. 3).

Таким образом, упругое скольжение ремня неизбежно в ременной передаче, оно возникает в результате разности сил F1 и F2, нагружающих ведущую и ведомую ветви ремня. Упругое скольжение приводит к снижению скорости и, следовательно, к потере части мощности, а также вызывает электризацию, нагревание и изнашивание ремня, сокращая его долговечность.

Упругое скольжение ремня характеризуется коэффициентом скольжения ξ:

ξ = (v1 – v2)/v1,

где v1 и v2 – окружные скорости ведущего и ведомого шкивов.

При нормальном режиме работы обычно ξ = 0,01…0,02.

Буксование ремня

По мере роста окружной силы Ft = F1 – F2 уменьшается дуга покоя αn1, следовательно, уменьшается и запас сил трения. При значительной перегрузке дуга скольжения αc1 достигает значения дуги обхвата α1 и ремень скользит по всей поверхности касания с ведущим шкивом, т. е. буксует. При буксовании ремня на ведущем шкиве ведомый шкив останавливается – передача становится неработоспособной.

***

Кривые скольжения ремня и КПД ременной передачи

Кривая скольжения ремня (см. рис. 4) устанавливает связь между полезной нагрузкой и относительным скольжением ξ в передаче. Она отражает явления, происходящие в ременной передаче, и совместно с КПД характеризует ее работу в данных условиях.

Если величина коэффициента относительной нагрузки (коэффициента тяги) φ находится в пределах от нуля до критического значения φк, в передаче имеет место только упругое скольжение. Одновременно с увеличением φ возрастает и КПД передачи η. При дальнейшем увеличении коэффициента тяги работа передачи становится неустойчивой (частичное буксование) и при достижении предельного значения возникает полное буксование ремня по ведущему шкиву.

Значение коэффициента тяги φ установлены для каждого типа ремня. Рабочую нагрузку рекомендуется выбирать вблизи критического значения.

КПД ременных передач зависит от степени загруженности передачи, от потерь на скольжение ремня по шкивам, на сопротивление воздух движению ремня и шкивов, на трение в подшипниках. Наибольшая доля потерь приходится на внутреннее трение в ремне при изгибе, особенно для клиноременных передач. Эти потери не зависят от нагрузки, поэтому КПД ременных передач при малых нагрузках невысок (велики относительные потери). Максимального значения КПД передачи достигает в зоне критического значения коэффициента тяги φк.

При нормальных условиях работы принимают: - для передачи с плоским ремнем η = 0,95…0,97; - для клиноременных и поликлиновых передач η = 0,92…0,95.

КПД клиноременных и поликлиновых передач ниже из-за повышенных потерь на внутреннее трение в ремне и на скольжение ремней по шкивам.

***

Статьи по теме:

k-a-t.ru

Натяжение приводных ремней - Энциклопедия по машиностроению XXL

Натяжение приводных ремней - [c.448]Такое положение в спроектированном неподвижном соединении является результатом перемещения в вертикальной плоскости шкива относительно вала двигателя под действием постоянной радиальной сиЛы натяжения приводных ремней при наличии зазора между центрирующими поверхностями- (центрирование по наружному диаметру вала) шлицевого соединения. [c.42]

Рекомендуемое натяжение приводных ремней и его контроль [c.452]

Предварительное натяжение приводных ремней. Малое натяжение ремня уменьшает его тяговую способность, а чрезмерно большое хотя и повышает передаваемую полезную нагрузку (до известного предела), но резко снижает срок службы ремня и увеличивает давление в опорах повышенное натяжение трудно поддерживать в производственных условиях, особенно без натяжного устройства. [c.682]

После этого он должен точно установить причину неисправности (слабое натяжение приводного ремня вентилятора, грязный фильтр разрушен всасывающий клапан компрессора, разрушен нагнетательный клапан компрессора, слишком малое сопло ТРВ и т.д.). [c.9]

Неисправности типа слишком слабый испаритель очень часто возникают в кондиционерах и обусловлены, как правило, падением расхода воздуха через испаритель (загрязнения фильтров, ослабление натяжения приводных ремней). [c.225]

Проверить крепление генератора и натяжение приводного ремня. [c.146]

Второе техническое обслуживание (ТО-2). 1. Проверить работу компрессора, его крепление на двигателе и натяжение приводного ремня. При необходимости закрепить компрессор и отрегулировать натяжение ремня. [c.305]

Обслуживание станка. При установке на станок сменных шлифовальных шпинделей, шкивов, патронов, оправок и приспособлений тщательно протереть посадочные поверхности станка и устанавливаемых элементов. Периодически проверять усилие натяжения приводных ремней и плавность их работы. [c.344]

Наиболее точно достаточность натяжения приводного ремня может быть определена при помощи специальных приборов. Схема одного из таких приборов приведена на рис. 11. Величину натяжения ремня этим прибором определяют следующим образом. [c.467]

На фиг. 81 показана кинематическая схема автомата модели 1106. Обрабатываемый материал закрепляется тремя зажимами 1, 2 я 3. Зажим 2 расположен с левой, а зажим 3 — с правой стороны от двух резцов 4, установленных во вращающуюся головку 5 и подаваемых в поперечном направлении независимо друг от друга под действием кулачков. В процессе обработки материала салазки 6, перемещаясь в направлении от шпинделя специальными семью роликами, правят материал, который при этом остается неподвижным, будучи закреплен в зажимах. После обработки детали резцы расходятся, зажимы освобождают материал, салазки 6 подаются в правую сторону вместе с обрабатываемым материалом на заданную длину, выталкивают обработанную деталь из переднего зажима 3, и она по специальной трубе 7 отводится в ящик 8. От шкива 9, установленного на валу электродвигателя, движение передается шкиву 10, установленному на шпинделе. Для натяжения приводного ремня служит натяжной ролик i/. Ведущий шкив 9 является сменным и дает возможность менять число оборотов шпинделя станка. [c.100]Следует систематически проверять и натяжение приводных ремней привода. Если ремни сильно вытянулись и ослабли, их нужно натянуть, поворачивая раму привода. [c.196]

Привод ротора генератора осуществляется клиновым ремнем от коленчатого вала двигателя. Генератор шарнирно прикреплен болтами к кронштейну, установленному на двигателе. Поворотом корпуса генератора на болтах крепления можно регулировать натяжение приводного ремня. [c.78]

II. Каким способом определяют натяжение приводного ремня водяного насоса [c.167]

К основным работам по уходу за генератором относятся периодическая проверка состояния щеток и коллектора, смазка подшипников, регулировка натяжения приводного ремня, а также общая проверка генератора. Эти работы выполняются при уходе как за обычными генераторами, так и за генераторами в герметич- [c.214]

Регулировка натяжения приводных ремней двигателей. Прогиб приводного ремня посередине его ветви при усилии 3—4 кГ должен быть равен 10—15 мм. [c.39]

По двигателю и его системам проверить крепление передней и задней опор двигателя состояние спускных кранов действие привода и полноту открывания и закрывания дросселя и воздушной заслонки натяжение приводных ремней двигателя. Через два ТО-1 сменить масло АС-8 в картере двигателя и в воздушных фильтрах. Смазать подшипники водяного насоса смазкой 1-13, а подшипники опоры вентилятора и генератора — смазкой 158 [c.255]

Проверить тепловые зазоры клапанов, крепление головок цилиндров, впускных и выпускных трубопроводов герметичность соединений систем охлаждения, смазки, крепление всех приборов, установленных на двигателе натяжение приводных ремней и состояние шкивов и промежуточных опор. [c.257]

Проверить натяжение приводных ремней водяного насоса, генератора исправность механизма управления подачей топлива и действие останова двигателя уровень масла в воздухоочистителе. [c.259]

Для поддержания системы охлаждения в исправности проверяют герметичность всех соединений и натяжение приводных ремней, своевременно промывают систему охлаждения и удаляют образовавшуюся накипь. [c.31]

Проверка натяжения приводных ремней. Натяжение ремня привода водяного насоса двигателя ЯМЗ-236 проверяют, нажимая на середину ветви с усилием 3 кГ, при [c.33]

Особое внимание уделить надежности соединения с массой зажимов — выпрямителя и М реле-регуля-тора, а также наконечника провода от выключателя батареи. Проверить натяжение приводного ремня генератора. [c.143]

Генератор охлаждается потоком воздуха от вентилятора, установленного на валу ротора со стороны шкива. Натяжение приводного ремня генератора регулируется поворотом генератора вокруг оси крепления. [c.135]

При вводе в эксплуатацию нового автомобиля необходимо проверить и в случае необходимости отрегулировать натяжение приводного ремня, а также убедиться в надежном креплении генератора к двигателю. [c.63]

Отсутствие зарядного тока может быть результатом уменьшения натяжения приводного ремня. [c.72]

Генератор периодически контролируют по показаниям приборов, проверяют крепление и натяжение приводного ремня. После первых 960...1000 ч работы и в дальнейшем периодически снимают генератор, очищают от пыли и грязи, проверяют высоту щеток, которая должна быть не менее 8 мм. Новые щетки притирают к коллектору шлифовальной шкуркой. Для этого между щетками и коллектором закладывают полосу шкурки и протягивают в направлении вращения якоря. Коллектор и щеткодержатели очищают от угольной пыли. Нормальный вид коллектора при эксплуатации — полированная поверхность темно-вишневого и фиолетового цветов. [c.165]

Нижняя часть патрона (рис. 172) приводится во вращение пневматическим двигателем. Натяжение приводного ремня регулируется натяжным приспособлением. Внутри патрона помещается гильза для сбора стружки, образующейся при отрезке или обточке. Управление приводами производится вручную вне камеры. [c.173]

Натяжение приводных ремней [c.717]

При каждом первом техническом обслуживании автомобиля (ТО-1) следует очистить генератор от грязи, проверить затяжку болтов крепления генератора и гайки приводного шкива, проверить натяжение приводного ремня. [c.123]

Нарушение работоспособности системы электроснабжения может быть вызвано неисправностью генератора, реле-регулятора, проводов зарядной цепи и цепи обмотки возбуждения и кроме того разрывом или слабым натяжением приводного ремня генератора. Бессистемные поиски неисправного элемента приводят к значительным потерям времени. Ниже изложены рекомендуемые методы и последовательность проверок в зависимости от характерных признаков неисправности системы электроснабжения. [c.129]

Натяжение приводного ремня, осуществляемое при помощи ломаного рычага АО2О1 и натяжного ролика Оь равно по ту и другую сторону ролика Р Н. Найти величину груза Q при равновесии системы, если дано [c.45]

От исправности станка и его рабочего состояния зависит не только качество заточенного и доведенного инструмента, но и производительность труда. Поэтому во время работы на станке рабочий должен регулярно проверять натяжение приводного ремня, величину зазора в подшипниках, наличие смазки в шпиндельной головке, не допускать чрезмерно больших подач на шлифовальный круг (которые могут привести к вибрации во время работы и пере-феву подшипников шпинделя), нагрева подшипников свыше 50 °С и отклонений от техно- [c.668]

Произвольное уменьшение частоты вращения шпинделя при работе. Это явление может быть следствием ослабления натяжения приводных ремней [ ли пробуксопыв.з.. я Фрикционнон муфты, в первую очередь нужно проверить и огре- [c.234]

Осмотреть, прочистить и отрегулировать механизм гидроусилителя Промыть или заменить фильтр Проверить и отрегулировать натяжение приводного ремня насоса Проверить давление и довести до нормы [c.81]

Ежесменное техническое обслуживание выполняет машинист в начале рабочей смены. При ежесменном обслуживании проверяют состояние канатов, тормозов, злектро- и гидрооборудовапия, аппаратов управления, муфт, крепления узлов крана, всех болтовых соединений, металлоконструкций, колес, балансиров, рессор, амортизаторов, выносных опор, крюковой обоймы. Проверягот работу конечных выключателей, ограничителя грузоподъемности и приборов сигнализации, а также натяжение приводных ремней, цепей, гусеничных лент, очищают от грязи и пыли все узлы крана, производят смазочно-заправочные операции и устраняют подтекание всех жидкостей. Краны с электроприводом обслуживают обязательно с участием квалифицированного слесаря-электрика. Результаты ежесменного осмотра и проверки крана заносятся машинистом в вахтенный журнал. [c.182]

ПТри местном нагружении кольцо воспринимает постоянную по направлению результирующую радиальную нагрузку (например, натяжение приводного ремня, сила тяжести конструкции) только ограниченным участком окружности дорожки качения и передает ее соответствующему ограниченному участку посадочной поверхности вала или корпуса, это встречается тогда, например, когда кольцо не вращается относительно нагрузки (внутреннее кольцо на рис. 1.44, а, наружное кольцо на рис. 1.44, б). [c.118]

Периодически проверять правильность натяжения приводного ремня генератора. При слабом натяжении ремень будет проскаль- [c.251]

Натяжение приводных ремней. В приборостроении ременные передачи применяют сравнительно редко. Из существующих видов ременных передач — плоскоременной, клиноременной и круглоременной в приборостроении применяют главным образом круглоременные (пассиковые) передачи кожаными или резиновыми ремнями или капроновыми шнурами и нитями и, реже, клиноременную с использованием узких клиновых вентиляторных ремней по ГОСТ 5813—64. [c.233]

mash-xxl.info

Требования к ремням

Все многообразие воздействий и влияний различных факторов, возникающих при хранении и эксплуатации ременных передач учесть весьма затруднительно. Поэтому существуют определенные рекомендации, выполнение которых позволяет продлить срок работы ременной передачи. Такие рекомендации должны обязательно находить отражение в рабочих инструкциях и технических условиях на машины и механизмы, а также учитываться при проектировании передач.

Для нормальной работы ремней весьма важным является обеспечение требуемого предварительного натяжения. Натяжение должно быть таким, чтобы исключить пробуксовку при максимальной нагрузке. Вместе с тем, следует учитывать, что изменение натяжения приводит к снижению ресурса ремней.

Максимальная нагрузка обычно определяется из известного уравнения: N = Ро,Р "/(102-9,8) или Рокр = 1000,6N/v, где JV- максимальная мощность, которую должен передавать выбранный ремень, кВт; Рокр~ окружная сила, Н; и-скорость ремня, м/с.

Для передач с автоматическим поддержанием натяжения последний член уравнения не учитывается.

Для обеспечения нормального натяжения наиболее благоприятной является такая конструкция, которая обеспечивает оптимальный режим натяжения в процессе работы, т.е. автоматически устанавливающая натяжение, соответствующее нагрузке в каждый момент работы. Такие конструкции приводов в настоящее время начинают применяться в клиноременных вариаторах ходовой части современных зерноуборочных комбайнов. В ряде зарубежных комбайнов и в модернизированном варианте отечественного комбайна СК-5 «Нива» устанавливаются передачи с автоматическим поддерживанием заданного натяжения. Однако большинство ременных приводов спроектировано без следящих силоиз-мерительных устройств.

В этом случае важно иметь средство для периодического контроля натяжения. Контроль должен осуществляться в момент установки ремней, непосредственно перед началом работы и после приработки ремней (обычно через 20-48 часов). В течение указанного времени идет интенсивная приработка ремней и их вытяжка. Полезно проконтролировать и при необходимости подтянуть ремни после первого часа работы.

Наиболее распространенным способом контроля предварительного натяжения является метод, основанный на замере прогиба одной из ветвей ремня на заданной длине под воздействием заданного усилия. Величина прогиба и усилие обычно задаются в соответствующих руководствах и нормативной документации либо в виде таблиц, либо предлагаются формулы, полученные на основе анализа сил, действующих на ремень, включая силу G, вызывающую прогиб ремня величиной

Фирмы, выпускающие плоские ремни на основе полиамидной пленки, дают рекомендацию проконтролировать величины предварительного натяжения по величине деформации ремня. На ремень в свободном состоянии наносятся метки. По изменению расстояния между метками судят о предварительном натяжении. Обычно предлагается натягивать ремень до деформации 1-2% в зависимости от нагрузки.

Для использования рассмотренных рекомендаций необходимо заранее знать модуль упругости ремня, что возможно на практике только при достаточно стабильном модуле в известных партиях ремней. Неточность оценки натяжения обычно связана с определенным разбросом в величинах модуля ремней. Поэтому как в отечественных стандартах, так и в рекомендациях различных зарубежных фирм предлагаются полуэмпирические зависимости, связывающие величину натяжения ветви ремня S0 с прогибом этой ветви и с силой, прогибающей ее в процессе измерения. В отечественных стандартах на клиновые приводные ремни, предназначенные для промышленных установок и сельскохозяйственных машин

Фирма «Треллеборг» (Швеция) задает величины нагрузок в зависимости от поперечного сечения ремня сразу в виде таблицы. Причем для ремня сечения Z(0) разница в нагрузках для нового (вновь установленного) ремня и для приработанного ремня составляет 60%, для ремней всех остальных сечений -30%. Задание нагрузки G в виде таблицы, по-видимому, возможно, так как в формулу для определения нагрузки входят практически постоянные величины. Усилие натяжения ветви S0 в основном зависит от окружной силы Рокр, которая обычно для ремней одного сечения варьируется незначительно в отличие от передаваемой мощности при изменениях скорости и диаметров шкивов.

Указанные полуэмпирические формулы для определения силы G получены при подстановке принятого значения прогиба ветви ремня

Способ оценки величины натяжения ветвей ремня по прогибу, с учетом изложенного, позволяет использовать простое приспособление для контроля натяжения.

Такое приспособление широко используется фирмами «Треллеборг» (Швеция), «Гейтс» (США) и другими.

Описание способов натяжения ремней приводится в курсах «Детали машин» и руководствах по проектированию механических передач. Наиболее распространенным способом является натяжение за счет изменения межцентрового расстояния шкивов путем перемещения одного из них. В случае, когда по конструктивным, соображениям межцентровое расстояние не может изменяться, для натяжения ремней применяют натяжные ролики. Натяжные ролики могут быть как с гладкой поверхностью, так и с канавками под клиновой ремень. Приводы с одним или несколькими натяжными роликами характерны для сельскохозяйственных машин и для вентиляторных ремней различных двигателей. Как ранее указывалось, применение натяжных роликов нежелательно, так как из-за наличия дополнительного изгиба ремня снижается его долговечность. Весьма существенное влияние на долговечность ремней оказывает расположение натяжных роликов в приводе. Предпочтительнее располагать ролики внутри контура на сбегающей ветви ремня (т.е. на менее натянутой) и как можно ближе к ведущему шкиву. Диаметр ролика во всех случаях должен быть не менее минимально допустимого для шкивов.

Применение натяжного ролика снаружи контура на сбегающей ведомой ветви снижает ресурс клинового ремня на 40% из-за обратного перегиба, который вызывает появление знакопеременного напряжения изгиба. При наружном расположении диаметр ролика должен быть увеличен не менее чем на '/з в сравнении с минимальным диаметром шкива. При этом ролик должен также располагаться ближе к ведущему шкиву для обеспечения большего угла обхвата, что в свою очередь повышает тяговую способность ремня. Установка ролика на ведущей ветви снижает ресурс ремня в 5-6 раз в сравнении с передачей без ролика. Натяжной ролик на ведущей ветви должен устанавливаться как можно ближе к ведомому шкиву.

Распределение мощности, передаваемой от ведущего шкива (I) к нескольким ведомым (II), целесообразно осуществлять отдельными ремнями, так как каждый ремень в этом случае будет иметь меньшее число перегибов.

Устройство натяжения ремня должно обеспечивать уменьшение длины контура передачи на величину, достаточную для свободного надевания ремня на шкивы (использование каких-либо приспособлений для облегчения надевания ремня на шкивы, способных повредить поверхность ремня или шкива, категорически запрещается). Натяжное устройство должно обеспечивать компенсацию как нормальной вытяжки ремня, появляющейся в процессе работы, так и увеличения контура передачи, возникающего из-за погружения ремня в канавки шкивов по мере приработки ремней в клиноременных передачах. Обычно общее увеличение контура передачи в процессе работы бывает в пределах 1-3% от исходного.

Однако в соответствующих стандартах и в каталогах зарубежных фирм общая величина регулирования межцентрового расстояния или изменения длины контура передачи, которые следует предусматривать при проектировании натяжных устройств, обычно более 3% длины ремня, что связано с учетом предельных отклонений длин ремней. Так, в соответствии с ГОСТ 12843-80 уменьшение длины контура передачи должно быть в пределах 2% при длине ремня до 2 м и в прслелах 1 % при длине свыше 2 м, а увеличение контура по отношению к номинальной длине ремня должно быть 5,5%.

Для вариаторных передач по ГОСТ 248483-81 увеличение межцентрового расстояния должно быть предусмотрено на величину 6%, а по согласованию с изготовителем может быть уменьшено до 3,5%, по ГОСТ 26379-84 увеличение межцентрового расстояния для ремней кордтканевых должно быть предусмотрено на 5, для кордшнуровых-на 4%. Для многоручьевых ремней в отечественной и зарубежной документации предусмотрено уменьшение контура на 1,5-3% в зависимости от длины и сечения ремня для свободного надевания и увеличение контура до 4,5%.

По данным зарубежных каталогов регулировка межцентрового расстояния для клиновых ремней находится в пределах, мало отличающихся от указанных. Например, японской фирмой «Мицубиси» для ремней.

Скорость ремня влияет на частоту изгибов ремня в одну секунду и на величину дополнительного усилия растяжения, развивающегося под действием центробежных сил в ветвях ремня, от которого зависит температура в элементах конструкции ремня и, как следствие этого, долговечность. С повышением скорости v (в м/с) растет передаваемая мощность N (кВт) при окружном усилии Ртр в соответствии с уравнением N = РМХУ1Ш.

При этом растет и центробежная сила, которая растягивает ветви ремня и ослабляет предварительное натяжение, уменьшая передаваемую мощность.

Таким образом, для каждого типа ремня имеется своя область оптимальных скоростей, которые приведены в стандартах на ремни.

Для клиновых ремней нормального сечения оптимальная скорость их использования находится в пределах 15-20 м/с, а максимальная 25-35 м/с, для ремней узкого сечения максимальная - 40 м/с. Плоские ремни и плоскозубчатые могут использоваться при скоростях до 40-50 м/с, а некоторые типы плоских ремней (в основном на пленочной основе)-до 100 м/с; ремни круглого сечения из полиуретанового термоэласто-пласта-при скоростях до 30 м/с.

Вибрации привода, возникающие от внешних воздействий, которые имеют место в приводах автомобилей, движущихся сельскохозяйственных и других типах машин, а также от несбалансированности масс привода, отрицательно сказываются на работоспособности и долговечности ремней. Особенно опасны вибрации при резонансных частотах, которые вызывают дополнительные циклические напряжения в ремне. Кроме того, вибрации могут приводить к неустойчивой работе ремней в приводе, что повышает вероятность переворачивания клиновых ремней, сбега ремней со шкивов, а у поликлиновых и клиновых ремней способствует повышенному износу рабочих поверхностей.

Стандарты на приводные ремни, материалы зарубежных фирм, относящиеся к приводным ремням, обязательно включают в себя рекомендации по обслуживанию ремней и монтажу элементов привода, способствующие продлению срока службы привода в целом.

К таким рекомендациям относится требование очистить от пыли и грязи рабочую поверхность ремней и шкивов перед установкой ремней на шкивы. Такая же операция должна производиться и в процессе работы. Необходимо периодически протирать ремни тряпкой, смоченной мыльной водой. Шкивы должны быть отцентрованы и подвергнуты статической, а при скорости свыше 5 м/с и динамической балансировкам. Нормы точности балансировки выбирают по ГОСТ 22061-76, но не ниже 5 класса точности.

Нормы точности изготовления должны соответствовать требованиям ГОСТ 20898-80 для клиновых ремней и ГОСТ 17383-73 для плоских ремней, а также требованиям отраслевых технических документов на соответствующий тип ремней.

Шкивы должны устанавливаться в одной плоскости, оси шкивов должны быть параллельны, что особенно важно для поликлиновых и плоскозубчатых ремней. Непараллельность осей не должна превышать 1 мм на 100 мм длины расстояния между осями. Осевое смещение канавок шкивов по ГОСТ 12842-80-не более 2 мм на 1 м межосевого

расстояния и увеличивается не более чем на 0,2 мм на каждые дополнительные 100 мм межцентрового расстояния, превышающего 1 м.

Шкив для плоских ремней должен иметь бомбировку, т.е. его поверхность должна быть выпуклой, что предотвращает сбрасывание ремня со шкива (сбегание ремня в осевом направлении). Предотвращение сбегания плоскозубчатого ремня со шкива обеспечивается установкой реборд по торцам шкива.

При работе клиновых ремней комплектами, т.е. нескольких ремней на одном шкиве, при выходе из строя одного ремня не допускается заменять его новым, т.е. необходимо заменять весь комплект. Допускается составлять комплекты из ремней, бывших в эксплуатации. При этом необходимо помнить следующее: в комплекте можно использовать только ремни с близкими физико-механическими характеристиками. У новых ремней и бывших в работе физико-механические характеристики существенно различны. Такие ремни, а также ремни резко различные по длине, установленные в одном приводе, будут загружены неодинаково, т. е. часть ремней может оказаться перегруженной, что вызовет преждевременный отказ.

При длительном бездействии приводов следует ослабить натяжение ремней или снять их со шкивов и хранить отдельно. Для сельскохозяйственных машин в таких случаях ремни следует снимать с приводов. Это позволяет предохранить рабочие поверхности шкивов от коррозии, а ремни от вредных для них воздействий. Хранить ремни следует таким образом, чтобы они не подвергались деформациям и нагреву (повышенная температура ускоряет процессы естественного старения резин). Также ускоряет старение резин облучение солнечным светом и воздействие некоторых химических соединений.

Пониженная температура (минусовая) вызывает в ремнях, особенно в клиновых, процессы кристаллизации, которые резко снижают их эластичность. Использование ремней после хранения при минусовой температуре возможно только после прогрева в течение не менее 30 мин при температуре не ниже 15 °С.

Несоблюдение рекомендации по прогреву ремней может вызвать их внезапный отказ (обрыв) при первых оборотах шкива.

Существенное влияние на долговечность приводных ремней оказывает качество стыка конечных ремней.

Плоские резинотканевые ремни и ремни на основе ориентированной пленки выпускаются преимущественно конечными и требуют стыковки. Предпочтительный вид стыковки - стыковка разделанными концами, т. е. специально подготовленные концы ремня склеивают, затем прогревают под прессом. Фирмами-изготовителями разработаны специальные инструкции по соединению концов ремней. Рекомендацию по стыковке отечественных резинотканевых ремней можно получить в литературе. Состыкованный ремень следует устанавливать на шкивы таким образом, чтобы стык располагался в сторону, обратную по отношению к направлению движения ремня.

Стыковку неармированных ремней круглого сечения, клиновых и других из полиуретановых и полиэфирных термопластов осуществляют следующим образом: с помощью ножа или специального резака отрезают шнур, длина которого L (в мм) должна быть равной L= L„ - 7LH/100 + (2 + 3), где LH-длина контура передачи. Уменьшение длины на 7% необходимо для обеспечения передачи требуемой мощности (см. гл. 5).

Торцы шнура должны быть ровными и перпендикулярными к длине шнура. Их подводят к нагревателю, температура которого 250-300 "С, на расстояние 1-1,5 мм и прогревают в течение 15-30 с (в зависимости от размера сечения ремня). За это время происходит размягчение материала ремня. После этого торцы соединяют с небольшим усилием и выдерживают в течение 3-10 мин (также в зависимости от размера сечения). Образующиеся наплывы снимают при помощи шлифовального круга.

Для осуществления операции стыковки используют самые разные сварочные устройства. Например, на рис. 6.6 показан сварочный аппарат стационарного типа, где предусмотрено устройство для закрепления торцов шнура и перемещение его к нагревательной пластинке.

Стыковка ремней круглого сечения и клиновых, армированных корд-шнурами, осуществляется также методом сваривания торцов ремня. Перед свариванием из торцов высверливают небольшие участки кордшнура. Для этого фирма «Вольта» (США) применяет специальные дрели, в которых укрепляют сверла различной толщины в зависимости от толщины кордшнура.

Стыковку плоских ремней производят следующим образом. Концы ремня затачивают под углом 2-5° на «ус», промазывают двумя видами клея (для соединения резины и сердечника), или между концами ремня прокладывают клеевую пленку и место стыка зажимается в стыкующем устройстве. Соединение ремней происходит при 120 °С.

mirrti.ru