Сайлентблоки подвески

Сайлентблоки передних рычагов подвески: нижние, задние

1257 ПросмотровКак известно, сайлентблоки являются расходным материалом и требуют замены на разных этапах пробега машины. Их значимость нельзя преуменьшить, однако не все водители знают, для чего они нужны, а также зачем их нужно менять. Эта статья будет очень полезна тем, кто впервые столкнулся с проблемой замены и выбора данных деталей.

Основные характеристики

Для начала разберем, что из себя представляет сайлентблок? Это, иначе говоря, шарнир, состоящий из двух втулок из металла, меж которыми расположена эластичная «прокладка» (из резины, либо чаще всего из полиуретана), которая гасит колебания и гул, возникающие от толчков на механизм подвески.

Сайлентблоки незаменимы в механизме задней и передней подвесок (при закреплении стабилизатора устойчивости, удельной тяги и рычагов). Кроме этого они обширно изготавливаются для опоры двигателей, фиксации амортизаторов и КПП. Эти составляющие очень часто приходят в негодность, так как непосредственно на них приходятся основные нагрузки и деструкции, в связи с чем следует наблюдать за их состоянием и производить своевременное восстановление или замену изношенных деталей.

Диагностика неисправностей

В основном производители утверждают, что заменять сайлентблоки необходимо по прошествии 100 тыс. км пробега, но принимая во внимание плохое состояние дорог, то правильным будет проводить диагностику спустя пройденные 50 тыс. км.

Это можно совершить как самостоятельно, так и обратившись за помощью в сервис технической поддержки.

Понять, что сайлентблоки передних рычагов подвески приходят в негодность можно по ощущениям, а именно: машина становится плохо управляемой, руль плохо реагирует при поворотах, либо реагирует с задержкой. Во время выхода из строя нижних шарниров передних рычагов возникает шум и треск в районе ног водителя. При немалом износе появляются опасные виляния машины из одной стороны в другую на больших скоростях, что угрожает абсолютно всем участникам движения. Для вашей уверенности необходимо прибегнуть к помощи центра технической поддержки.

Ещё одним немаловажным признаком износа нижнего и заднего резинометаллических шарниров является несимметричное изнашивание шин. Когда имеется разрыв сайлентблока, то рычаг становится немного вкривь. В такой ситуации со сменой медлить не рекомендуется, так как есть шанс вывести из строя посадочные места прикрепления шарниров, и необходимостью станет замена переднего рычага подвески комплексно.

Как осуществляется визуальный осмотр?

- Для удобства необходимо подняться на эстакаду и осмотреть очищенный сайлентблок. Конечно, желательно перед этим знать, как выглядит шарнир в состоянии нового.

- Эластичная его часть должна выглядеть ровной и не иметь повреждений в виде вздутий, трещин, разрывов, а также края ее не должны выходить за свои пределы.

- Наличие люфта способно вывести из строя все механизмы подвески, это вызовет дорогостоящие последствия.

Сколько будет стоить такой ремонт — лучше не знать, именно поэтому важно своевременно заметить неисправность детали.

Как заменить самостоятельно?

Несмотря на то, что замена сайлентблоков требует особых навыков в этой сфере, можно это осуществить и самостоятельно в домашних условиях, не обращаясь к дорогостоящим СТО. Для этого потребуется подъемник, либо смотровая яма, а также необходимый набор инструментов. Начинать следует с диагностики.

Рассмотрим детальнее то, как производится замена заднего сайлентблока переднего рычага самостоятельно:

- Поднимаем авто на домкрат и снимем колеса, обращая внимание на резину покрышки.

- Находим крепёжный болт, извлекаем его. Одновременно нужно снять крепёжную гайку.

- Вытягиваем стойку и откручиваем болты, фиксирующие рычаг.

- Снимаем задний сайлентблок при помощи небольшой кувалды.

- Самым сложным действием будет запрессовка. На СТО применяют для таких целей особый инструмент, в нашем случае необязательно его приобретать, можно воспользоваться проверенным многими автолюбителями способом, вернее инструментом, — молоточком.

- В противоположной очередности собираем рычаг.

- Устанавливаем снятые детали на прежнее место, не забывая, что задние сайлентблоки передних рычагов подвески затягиваются на машине, которая ранее снята с домкрата/эстакады.

- Обязательная регулировка развала схождения после всех работ с подвеской.

Какой сайлентблок выбрать?

В основном все автомобили оборудованы сайлентблоками либо с резиновой, либо с полиуретановой вставкой. Нередко автолюбители не знают, какому типу отдать предпочтение. Но ответ здесь может быть только один – полиуретановый.

С правильно подобранным полиуретановым сайлентблоком, вы не только повысите свойства подвески, но и в целом улучшите работу автомобиля и его маневренность на дороге. Исчезнут посторонние шумы и колебания, толчки будут гаситься гораздо лучше. Замена таких шарниров проводится в пять раз реже, нежели резиновых. Правда цена на них гораздо выше (примерно в пять раз), однако сколько вкладывать средств в автомобиль решать вам.

В завершении

Если цените скорость на дороге, хотелось бы улучшить маневренность машины, то нужны полиуретановые шарниры, а в случае спокойного передвижения от одного места к другому, то подойдут и резиновые. Мы настойчиво предлагаем проводить ремонт на СТО, они все же предоставляют гарантию безопасности и надежности работ.

portalmashin.ru

как они устроены и как их менять

Зачем в подвеске нужны «резинки», как понять, что они изношены и насколько трудно их поменять? Сегодня изучим немного теории и отправимся на автосервис менять сайлентблоки передних рычагов Volkswagen Polo sedan. Возможно, вы никогда не станете самостоятельно обслуживать подвеску на своей машине, зато после прочтения этой статьи вам станет понятно, какие манипуляции выполняют мастера, если в наряд-заказе значится «замена сайлентблоков».

О роли в подвеске

Как и любой шарнир, резинометаллическое соединение выполняет две основные функции. Во-первых, оно дает определенную (в нашем случае – очень сильно ограниченную) свободу перемещения деталей относительно друг друга. Ограниченную настолько, что руками вы этот шарнир с места не сдвинете – он рассчитан на то, чтобы удерживать машину весом тонны в полторы. Во-вторых, шарнир предохраняет соединяемые детали от разрушения, гася удары и вибрации при движении по дороге.

Резинометаллические шарниры можно условно разделить на два вида – разборные и неразборные. У первых наружная обойма (металлическая втулка) отдельно, резиновая часть – отдельно. У вторых – все вместе. То есть резиновая часть с внутренней металлической втулкой зафиксирована внутри наружной втулки, тоже металлической (о способах фиксации – ниже).

Именно такой, неразборный вид РМШ принято называть сайлентблоком. Для незнакомых с английским языком на всякий случай уточним, что silent переводится как «тихий». Что вполне логично, ибо без сайлентблока детали подвески не только бы быстро разрушались от ударов, но еще и издавали бы противный лязг.

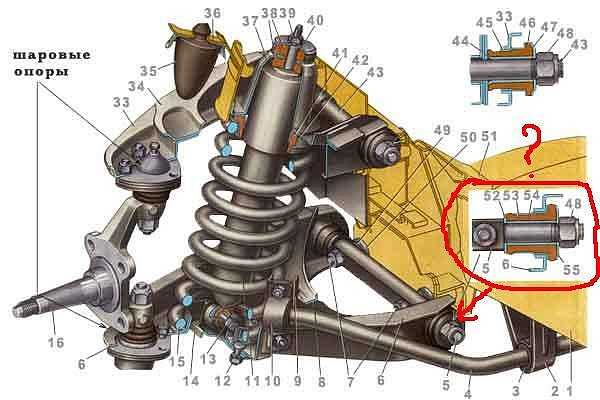

В подвеске современной машины «сайленты» используют для соединения рычагов подвески с подрамником или кузовом автомобиля, а также соединения стоек стабилизатора поперечной устойчивости с рычагом подвески или иным ее элементом.

В задней подвеске сайлентблоки используют еще и для соединения рычагов с цапфой. В передней, как нетрудно догадаться, их функцию выполняют шаровые опоры, дающие большую свободу перемещения элементов относительно друг друга и обеспечивающие поворот колес.

Кстати, подушки двигателя – тоже часто (но не всегда) конструктивно представляют из себя РМШ, которые изолируют кузов от вибраций двигателя. Впрочем, о подушках поговорим в другой статье.

Конструктивные особенности

Итак, две втулки с резиновой прослойкой – казалось бы, все элементарно. Но несложна эта конструкция только на первый взгляд. Как зафиксировать упругий элемент во втулке? Довольно очевидный способ – сильное обжатие (иначе говоря – натяг), правда, в таком случае соединение получится слишком жестким, что отразится на плавности хода.

Есть второй вариант – «склеивание» резины с металлом методом вулканизации – тут обжатия почти нет. Но в таком случае жесткость соединения уже откровенно недостаточная. Возрастает угол скручивания и перекоса (относительно продольной оси сайлентблока), что влечет за собой неблагоприятные изменения углов установки колес во время движения автомобиля. И, соответственно, ускоренный неравномерный износ шин.

Учитывая эти сложности, в конструкции современных сайлентблоков применяют комбинированную схему фиксации: одновременно обжатием (умеренной силы) и вулканизацией.

Далее, сама резиновая часть может быть сплошной, а может – с дополнительными прорезями. Возьмем, к примеру, попавший к нам «под ключ» Polo седан. На нем задний сайлентблок рычага передней подвески (как раз типа МакФерсон) установлен вертикально и в его резиновой части имеются вырезы.

Зачем они нужны? Чтобы ограничить перемещение рычага в продольном направлении, жесткость втулки должна быть максимальна; но нам не нужна максимальная жесткость при перемещении рычага в вертикальной плоскости (при наезде на препятствие, например). Для соблюдения этих свойств, говоря упрощенно, удалили лишнюю резину. Втулка обеспечивает достойную плавность хода и жесткую фиксацию рычага в продольном направлении одновременно.

Последующее развитие инженерной мысли привело к созданию плавающих и скользящих сайлентблоков, и снова ради повышения плавности хода.

Volkswagen Passat B5 в конце 90-х «прославился» сложностью и дороговизной подвески, и в том числе — плавающими сайлентблоками

Устройство шарнира значительно усложнилось, появились дополнительные элементы: промежуточная втулка (пластиковая), торцовые шайбы, долговечный смазочный материал и боковые уплотнители. Как всегда, усложнение привело к удорожанию. Уплотнения изнашиваются, смазка вытекает, сайлентблоки скрипят, а новые стоят дорого. Как-нибудь мы еще вернемся к плавающим «сайлентам», когда к нам в ремзону попадет машина с такими шарнирами. Сегодня ограничимся обычными.

Крепеж сайлентблоков

Существует несколько вариантов установки сайлентблоков в рычаги подвески. Пожалуй, один из самых распространенных – это запрессовка «сайлента» со своей внешней втулкой в проушину рычага. Удерживается он там за счет силы трения. Такая конструкция предполагает гашение ударных разнонаправленных нагрузок и виброизоляцию. Ремонт элементарен. Молотком выбил старый, запрессовал новый.

Если же рычаг в подвеске выполняет роль направляющего или нагрузка на него воздействует в каком-то одном направлении или плоскости, то внешняя втулка сайлентблоку вообще не нужна. В таких случаях применяют сайлентблок с небольшими буртиками с торца упругого элемента, который благополучно запрессовывают непосредственно в проушину рычага. Любая тяга или штанга, если таковые предусмотрены конструктивно, в задней подвеске крепятся к кузову или подвеске именно через «сайленты» такого типа.

Ну и, наконец, тренд последних лет – интегрированные сайлентблоки, где роль внешней втулки выполняет проушина самого рычага, а внутри нее запрессован упругий элемент. Ярко выраженного инженерного смысла в такой конструкции мало (в отличие, скажем, от интегрированных шаровых опор), тут производитель по большей части увеличивает прибыльность торговли оригинальными запчастями. Потому что вне заводских условий запрессовать новую «резинку» внутрь старого рычага достаточно качественно невозможно, нужно менять рычаг в сборе (заплатив немалую сумму).

Конечно, неоригинальных упругих элементов на рынке запчастей хватает, но срок службы их ожидаемо невелик – это временное решение. «Колхозные» резинки просто выдавливает из проушин.

Комбинация сайлентблоков в подвеске

Устанавливаться резинометаллические шарниры могут на одном рычаге и в вертикальной, и горизонтальной плоскостях. На распространенных подвесках типа МакФерсон с одним нижним рычагом (с каждой стороны), воспринимающим все удары от дороги, как раз применена такая комбинированная схема. Если же подвеска, скажем, с двумя поперечными рычагами, то, вероятней всего, в каждом из них сайлентблоки будут установлены только в горизонтальной плоскости. Это касается и почти всех многорычажных подвесок.

Если же говорить о конструкции, то в зависимости от характера нагрузок на одном автомобиле могут применяться несколько видов шарниров. Например, если это развальный рычаг в задней подвеске, который не несет толком никакой нагрузки, кроме продольных усилий, то нет смысла устанавливать в него дорогой «сайлент», достаточно запрессовать в его проушину сайлентблока без наружного кольца, и все. Если же это сайлентблок подрамника (опять же задней подвески), то здесь обычной втулкой не обойтись. Придется сконструировать предмет нашего обсуждения так, чтобы в продольном направлении подрамник даже не шелохнулся, но имел возможность изолировать кузов автомобиля от ударов, приходящих через подвеску от дороги.

Каучук или полиуретан?

В большинстве случаев упругий элемент сайлентблока изготовлен на основе каучука. Как правило, чем больше этого драгоценного материала, тем лучше характеристики сайлентблоков. Но имеются альтернативы.

Просвещенные читатели наверняка вспомнят синтетический полиуретан, из которого обычно делают неоригинальные сайлентблоки, и они пользуются определенной популярностью.

Несомненный плюс этого материала – долговечность, полиуретановые сайлентблоки можно не менять годами. Но на этом перечень достоинств исчерпывается.

Перефразируя известную рекламу, «не все полиуретаны одинаково полезны», и есть составы, которые просто невозможно надежно «привулканизировать» упругой частью к металлической, а обжимать полиуретан нельзя, он и так жесткий. Шарниры с «начинкой» из неподходящего полиуретана просто разваливаются через 40–50 тысяч километров (а то и раньше), так как упругий материал отслаивается от поверхности втулки.

И даже если состав подобран грамотно, остается проблема жесткости полиуретана. Как правило, после установки такого «неоригинала» не только ухудшится плавность хода, но и нарушится эластокинематика подвески – характер изменения положения колес под воздействием продольных и боковых сил. Иначе говоря – может пропасть «подруливающий» эффект задней подвески, который присутствует на множестве современных машин, начиная с совершившего маленькую революцию управляемости в С-классе Ford Focus первого поколения.

Срок службы

Если усреднить, то срок службы сайлентблоков составляет около 100 тысяч километров. Впрочем, тут все зависит не только от качества деталей, но также от состояния дорог, конструкции подвески, условий хранения машины и соблюдения технических требований при установке «сайлентов».

Часто бывает, что уже через два года или 30–40 тыс. километров пробега от подвески начинает доноситься характерный стук, скромно намекающий на то, что пора ехать на СТО. Вообще, на сайлентблоки, как и на шаровые опоры, необходимо обращать внимание каждый раз, когда автомобиль встает на подъемник или смотровую яму. Вовремя выявленный разрыв упругого элемента позволит вам спокойно, а не в авральном режиме подобрать и приобрести запчасть. Не говоря уже о том, что сами рычаги прослужат долго, если «резинки» меняются вовремя и втулки не бьются друг о друга.

Трудности замены

Самой большой головной болью при замене сайлентблоков может стать их прикипание к рычагу. Тот, кто хоть раз в жизни менял эту деталь на рычагах отечественной классики, порой вздрагивает, вспоминая свои потуги при попытке снятия «сайлентов». Сначала специальным съемником, потом с помощью лома, а потом… с помощью болгарки. Последняя зачастую побеждала в этой борьбе. Именно поэтому при установке новой детали ее наружную обойму рекомендуют смазывать.

Пример замены сайлентблоков рычагов передней подвески

Наш подопытный Volkswagen Polo sedan проехал 125 тысяч километров. При очередной замене моторного масла было выявлено плачевное, но не критическое состояние сайлентблоков рычагов передней подвески. Учитывая наличие на складе станции оригинальных запчастей на столь распространенную модель, замену решили выполнить незамедлительно. Передняя подвеска здесь – вышеупомянутый МакФерсон, то есть «сайленты» – в двух плоскостях, вертикальной и горизонтальной.

Итак, автомобиль на подъемнике, механик во всеоружии. Первым делом выкрутили болты крепления рычага к подрамнику подвески, после чего отвернули элемент крепления и отсоединили рычаг с шаровой опорой от поворотного кулака.

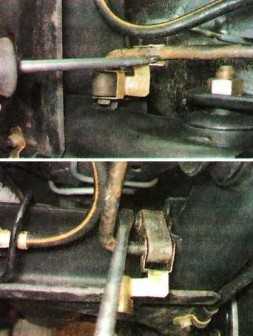

Проблем с откручиванием не возникло, поэтому следующим этапом стал процесс извлечения рычага из подрамника. Вроде бы ничего сложного, но задний сайлентблок установлен в подрамник довольно плотно, потому за помощью пришлось обратиться к фомке. И этот этап пройден.

Повторили все те немногие операции с рычагом противоположной стороны автомобиля. Теперь извлекаем старое и ненужное. Так как сайлентблоки «приговорены», просто выбиваем их, использовав подходящий инструмент вместе с молотком, не заботясь об их сохранности.

Извлекаем из упаковки новые блестящие сайлентблоки и – прямиком на пресс. Для запрессовки горизонтально установленного сайлентблока понадобятся специальные оправки подходящего диаметра. Если нет оправок, подойдут металлические втулки, опять же подходящего диаметра. Одну необходимо подставить под рычаг, и она должны быть по диаметру больше наружной обоймы сайлентблока, это опорная оправка. Вторая – такого же диаметра, как наружная обойма, так как усилие от пресса прикладывать допускается только к ней.

И не забываем смазывать наружную обойму! Вы же не хотите потом возиться с болгаркой?

При запрессовке следим за тем, чтобы сайлентблок не перекосился. Запрессовываем до момента, когда торцы внутренней втулки будут расположены симметрично относительно торцов проушины рычага.

Переходим к вертикально устанавливаемому сайлентблоку, он расположен в задней части рычага. Выполняем все те же операции, только с одной оговоркой: на резиновой части «сайлента» нанесена метка, которую необходимо совместить с меткой на рычаге. Это важный момент, несоблюдение которого может привести к скорейшему выходу из строя недавно установленной «резинки».

Задний сайлентблок устанавливается в проушину рычага тоже симметрично. Однако напомню, что если соберетесь самостоятельно заменить сайлентблоки на своей машине, то сначала изучите руководство по ремонту. Иногда конструкторы предусматривают и асимметричную установку сайлентблоков.

После запрессовки сайлентблоков во второй рычаг монтируем их обратно на автомобиль. Процесс установки рычага выполняется в последовательности, обратной снятию, и особых замечаний именно в нашем случае не предусматривает. Единственный совет: окончательно дотянуть элементы крепления рычага к подрамнику необходимо на нагруженной подвеске, когда автомобиль снят с подъемника и стоит на земле.

drive.temaretik.com

как они устроены и как их менять

Зачем в подвеске нужны «резинки», как понять, что они изношены и насколько трудно их поменять? Сегодня изучим немного теории и отправимся на автосервис менять сайлентблоки передних рычагов Volkswagen Polo sedan. Возможно, вы никогда не станете самостоятельно обслуживать подвеску на своей машине, зато после прочтения этой статьи вам станет понятно, какие манипуляции выполняют мастера, если в наряд-заказе значится «замена сайлентблоков».

О роли в подвеске

Как и любой шарнир, резинометаллическое соединение выполняет две основные функции. Во-первых, оно дает определенную (в нашем случае – очень сильно ограниченную) свободу перемещения деталей относительно друг друга. Ограниченную настолько, что руками вы этот шарнир с места не сдвинете – он рассчитан на то, чтобы удерживать машину весом тонны в полторы. Во-вторых, шарнир предохраняет соединяемые детали от разрушения, гася удары и вибрации при движении по дороге.

Резинометаллические шарниры можно условно разделить на два вида – разборные и неразборные. У первых наружная обойма (металлическая втулка) отдельно, резиновая часть – отдельно. У вторых – все вместе. То есть резиновая часть с внутренней металлической втулкой зафиксирована внутри наружной втулки, тоже металлической (о способах фиксации – ниже).

Именно такой, неразборный вид РМШ принято называть сайлентблоком. Для незнакомых с английским языком на всякий случай уточним, что silent переводится как «тихий». Что вполне логично, ибо без сайлентблока детали подвески не только бы быстро разрушались от ударов, но еще и издавали бы противный лязг.

В подвеске современной машины «сайленты» используют для соединения рычагов подвески с подрамником или кузовом автомобиля, а также соединения стоек стабилизатора поперечной устойчивости с рычагом подвески или иным ее элементом.

В задней подвеске сайлентблоки используют еще и для соединения рычагов с цапфой. В передней, как нетрудно догадаться, их функцию выполняют шаровые опоры, дающие большую свободу перемещения элементов относительно друг друга и обеспечивающие поворот колес.

Кстати, подушки двигателя – тоже часто (но не всегда) конструктивно представляют из себя РМШ, которые изолируют кузов от вибраций двигателя. Впрочем, о подушках поговорим в другой статье.

Конструктивные особенности

Итак, две втулки с резиновой прослойкой – казалось бы, все элементарно. Но несложна эта конструкция только на первый взгляд. Как зафиксировать упругий элемент во втулке? Довольно очевидный способ – сильное обжатие (иначе говоря – натяг), правда, в таком случае соединение получится слишком жестким, что отразится на плавности хода.

Есть второй вариант – «склеивание» резины с металлом методом вулканизации – тут обжатия почти нет. Но в таком случае жесткость соединения уже откровенно недостаточная. Возрастает угол скручивания и перекоса (относительно продольной оси сайлентблока), что влечет за собой неблагоприятные изменения углов установки колес во время движения автомобиля. И, соответственно, ускоренный неравномерный износ шин.

Учитывая эти сложности, в конструкции современных сайлентблоков применяют комбинированную схему фиксации: одновременно обжатием (умеренной силы) и вулканизацией.

Далее, сама резиновая часть может быть сплошной, а может – с дополнительными прорезями. Возьмем, к примеру, попавший к нам «под ключ» Polo седан. На нем задний сайлентблок рычага передней подвески (как раз типа МакФерсон) установлен вертикально и в его резиновой части имеются вырезы.

Зачем они нужны? Чтобы ограничить перемещение рычага в продольном направлении, жесткость втулки должна быть максимальна; но нам не нужна максимальная жесткость при перемещении рычага в вертикальной плоскости (при наезде на препятствие, например). Для соблюдения этих свойств, говоря упрощенно, удалили лишнюю резину. Втулка обеспечивает достойную плавность хода и жесткую фиксацию рычага в продольном направлении одновременно.

ПОСЛЕДУЮЩЕЕ РАЗВИТИЕ ИНЖЕНЕРНОЙ МЫСЛИ ПРИВЕЛО К СОЗДАНИЮ ПЛАВАЮЩИХ И СКОЛЬЗЯЩИХ САЙЛЕНТБЛОКОВ, И СНОВА РАДИ ПОВЫШЕНИЯ ПЛАВНОСТИ ХОДА.

Volkswagen Passat B5 в конце 90-х «прославился» сложностью и дороговизной подвески, и в том числе — плавающими сайлентблоками

Устройство шарнира значительно усложнилось, появились дополнительные элементы: промежуточная втулка (пластиковая), торцовые шайбы, долговечный смазочный материал и боковые уплотнители. Как всегда, усложнение привело к удорожанию. Уплотнения изнашиваются, смазка вытекает, сайлентблоки скрипят, а новые стоят дорого. Как-нибудь мы еще вернемся к плавающим «сайлентам», когда к нам в ремзону попадет машина с такими шарнирами. Сегодня ограничимся обычными.

Крепеж сайлентблоков

Существует несколько вариантов установки сайлентблоков в рычаги подвески. Пожалуй, один из самых распространенных – это запрессовка «сайлента» со своей внешней втулкой в проушину рычага. Удерживается он там за счет силы трения. Такая конструкция предполагает гашение ударных разнонаправленных нагрузок и виброизоляцию. Ремонт элементарен. Молотком выбил старый, запрессовал новый.

Если же рычаг в подвеске выполняет роль направляющего или нагрузка на него воздействует в каком-то одном направлении или плоскости, то внешняя втулка сайлентблоку вообще не нужна. В таких случаях применяют сайлентблок с небольшими буртиками с торца упругого элемента, который благополучно запрессовывают непосредственно в проушину рычага. Любая тяга или штанга, если таковые предусмотрены конструктивно, в задней подвеске крепятся к кузову или подвеске именно через «сайленты» такого типа.

Ну и, наконец, тренд последних лет – интегрированные сайлентблоки, где роль внешней втулки выполняет проушина самого рычага, а внутри нее запрессован упругий элемент. Ярко выраженного инженерного смысла в такой конструкции мало (в отличие, скажем, от интегрированных шаровых опор), тут производитель по большей части увеличивает прибыльность торговли оригинальными запчастями. Потому что вне заводских условий запрессовать новую «резинку» внутрь старого рычага достаточно качественно невозможно, нужно менять рычаг в сборе (заплатив немалую сумму).

КОНЕЧНО, НЕОРИГИНАЛЬНЫХ УПРУГИХ ЭЛЕМЕНТОВ НА РЫНКЕ ЗАПЧАСТЕЙ ХВАТАЕТ, НО СРОК СЛУЖБЫ ИХ ОЖИДАЕМО НЕВЕЛИК – ЭТО ВРЕМЕННОЕ РЕШЕНИЕ. «КОЛХОЗНЫЕ» РЕЗИНКИ ПРОСТО ВЫДАВЛИВАЕТ ИЗ ПРОУШИН.

Комбинация сайлентблоков в подвеске

Устанавливаться резинометаллические шарниры могут на одном рычаге и в вертикальной, и горизонтальной плоскостях. На распространенных подвесках типа МакФерсон с одним нижним рычагом (с каждой стороны), воспринимающим все удары от дороги, как раз применена такая комбинированная схема. Если же подвеска, скажем, с двумя поперечными рычагами, то, вероятней всего, в каждом из них сайлентблоки будут установлены только в горизонтальной плоскости. Это касается и почти всех многорычажных подвесок.

Если же говорить о конструкции, то в зависимости от характера нагрузок на одном автомобиле могут применяться несколько видов шарниров. Например, если это развальный рычаг в задней подвеске, который не несет толком никакой нагрузки, кроме продольных усилий, то нет смысла устанавливать в него дорогой «сайлент», достаточно запрессовать в его проушину сайлентблока без наружного кольца, и все. Если же это сайлентблок подрамника (опять же задней подвески), то здесь обычной втулкой не обойтись. Придется сконструировать предмет нашего обсуждения так, чтобы в продольном направлении подрамник даже не шелохнулся, но имел возможность изолировать кузов автомобиля от ударов, приходящих через подвеску от дороги.

Каучук или полиуретан?

В большинстве случаев упругий элемент сайлентблока изготовлен на основе каучука. Как правило, чем больше этого драгоценного материала, тем лучше характеристики сайлентблоков. Но имеются альтернативы.

Просвещенные читатели наверняка вспомнят синтетический полиуретан, из которого обычно делают неоригинальные сайлентблоки, и они пользуются определенной популярностью.

НЕСОМНЕННЫЙ ПЛЮС ЭТОГО МАТЕРИАЛА – ДОЛГОВЕЧНОСТЬ, ПОЛИУРЕТАНОВЫЕ САЙЛЕНТБЛОКИ МОЖНО НЕ МЕНЯТЬ ГОДАМИ. НО НА ЭТОМ ПЕРЕЧЕНЬ ДОСТОИНСТВ ИСЧЕРПЫВАЕТСЯ.

Перефразируя известную рекламу, «не все полиуретаны одинаково полезны», и есть составы, которые просто невозможно надежно «привулканизировать» упругой частью к металлической, а обжимать полиуретан нельзя, он и так жесткий. Шарниры с «начинкой» из неподходящего полиуретана просто разваливаются через 40–50 тысяч километров (а то и раньше), так как упругий материал отслаивается от поверхности втулки.

И даже если состав подобран грамотно, остается проблема жесткости полиуретана. Как правило, после установки такого «неоригинала» не только ухудшится плавность хода, но и нарушится эластокинематика подвески – характер изменения положения колес под воздействием продольных и боковых сил. Иначе говоря – может пропасть «подруливающий» эффект задней подвески, который присутствует на множестве современных машин, начиная с совершившего маленькую революцию управляемости в С-классе Ford Focus первого поколения.

Срок службы

Если усреднить, то срок службы сайлентблоков составляет около 100 тысяч километров. Впрочем, тут все зависит не только от качества деталей, но также от состояния дорог, конструкции подвески, условий хранения машины и соблюдения технических требований при установке «сайлентов».

Часто бывает, что уже через два года или 30–40 тыс. километров пробега от подвески начинает доноситься характерный стук, скромно намекающий на то, что пора ехать на СТО. Вообще, на сайлентблоки, как и на шаровые опоры, необходимо обращать внимание каждый раз, когда автомобиль встает на подъемник или смотровую яму. Вовремя выявленный разрыв упругого элемента позволит вам спокойно, а не в авральном режиме подобрать и приобрести запчасть. Не говоря уже о том, что сами рычаги прослужат долго, если «резинки» меняются вовремя и втулки не бьются друг о друга.

Трудности замены

Самой большой головной болью при замене сайлентблоков может стать их прикипание к рычагу. Тот, кто хоть раз в жизни менял эту деталь на рычагах отечественной классики, порой вздрагивает, вспоминая свои потуги при попытке снятия «сайлентов». Сначала специальным съемником, потом с помощью лома, а потом… с помощью болгарки. Последняя зачастую побеждала в этой борьбе. Именно поэтому при установке новой детали ее наружную обойму рекомендуют смазывать.

Пример замены сайлентблоков рычагов передней подвески

Наш подопытный Volkswagen Polo sedan проехал 125 тысяч километров. При очередной замене моторного масла было выявлено плачевное, но не критическое состояние сайлентблоков рычагов передней подвески. Учитывая наличие на складе станции оригинальных запчастей на столь распространенную модель, замену решили выполнить незамедлительно. Передняя подвеска здесь – вышеупомянутый МакФерсон, то есть «сайленты» – в двух плоскостях, вертикальной и горизонтальной.

Итак, автомобиль на подъемнике, механик во всеоружии. Первым делом выкрутили болты крепления рычага к подрамнику подвески, после чего отвернули элемент крепления и отсоединили рычаг с шаровой опорой от поворотного кулака.

Проблем с откручиванием не возникло, поэтому следующим этапом стал процесс извлечения рычага из подрамника. Вроде бы ничего сложного, но задний сайлентблок установлен в подрамник довольно плотно, потому за помощью пришлось обратиться к фомке. И этот этап пройден.

Повторили все те немногие операции с рычагом противоположной стороны автомобиля. Теперь извлекаем старое и ненужное. Так как сайлентблоки «приговорены», просто выбиваем их, использовав подходящий инструмент вместе с молотком, не заботясь об их сохранности.

Извлекаем из упаковки новые блестящие сайлентблоки и – прямиком на пресс. Для запрессовки горизонтально установленного сайлентблока понадобятся специальные оправки подходящего диаметра. Если нет оправок, подойдут металлические втулки, опять же подходящего диаметра. Одну необходимо подставить под рычаг, и она должны быть по диаметру больше наружной обоймы сайлентблока, это опорная оправка. Вторая – такого же диаметра, как наружная обойма, так как усилие от пресса прикладывать допускается только к ней.

И не забываем смазывать наружную обойму! Вы же не хотите потом возиться с болгаркой?

ПРИ ЗАПРЕССОВКЕ СЛЕДИМ ЗА ТЕМ, ЧТОБЫ САЙЛЕНТБЛОК НЕ ПЕРЕКОСИЛСЯ. ЗАПРЕССОВЫВАЕМ ДО МОМЕНТА, КОГДА ТОРЦЫ ВНУТРЕННЕЙ ВТУЛКИ БУДУТ РАСПОЛОЖЕНЫ СИММЕТРИЧНО ОТНОСИТЕЛЬНО ТОРЦОВ ПРОУШИНЫ РЫЧАГА.

Переходим к вертикально устанавливаемому сайлентблоку, он расположен в задней части рычага. Выполняем все те же операции, только с одной оговоркой: на резиновой части «сайлента» нанесена метка, которую необходимо совместить с меткой на рычаге. Это важный момент, несоблюдение которого может привести к скорейшему выходу из строя недавно установленной «резинки».

Задний сайлентблок устанавливается в проушину рычага тоже симметрично. Однако напомню, что если соберетесь самостоятельно заменить сайлентблоки на своей машине, то сначала изучите руководство по ремонту. Иногда конструкторы предусматривают и асимметричную установку сайлентблоков.

После запрессовки сайлентблоков во второй рычаг монтируем их обратно на автомобиль. Процесс установки рычага выполняется в последовательности, обратной снятию, и особых замечаний именно в нашем случае не предусматривает. Единственный совет: окончательно дотянуть элементы крепления рычага к подрамнику необходимо на нагруженной подвеске, когда автомобиль снят с подъемника и стоит на земле.

Источник

koleso.temaretik.com

Сайлентблок поперечного рычага задней подвески

1014 ПросмотровЗадняя и передняя подвески работают так, чтобы водитель и пассажиры, находящиеся в салоне, почувствовали как можно меньший дискомфорт при проезде неровностей. По этой причине конструкторы пошли на большое количество ухищрений и инженерных решений, которые так или иначе повлияли на развитие механизмов передней и задней торсионной системы, увеличив их надежность и функциональность. Сегодня мы поговорим о таком элементе, как сайлентблок верхнего и нижнего рычагов, выясним, как выглядит такая деталь и для чего она нужна на задней подвеске современного автомобиля.

Острая необходимость

На автомобилях, которые выпускаются в наши дни, задняя подвеска может быть независимой или полузависимой, торсионного типа. Реже встречаются рессорные механизмы, но это настолько редкое явление, что, пожалуй, их уже можно считать устаревшей технологией.

Учитывая дешевизну комплектующих и простоту функционирования, все же чаще в качестве задней подвески выступает торсионная балка, которая включает в себя продольные и поперечные рычаги. Продольный рычаг служит для того, чтобы компенсировать колебания колеса относительно плоскости водительской двери, а поперечные — для того чтобы предотвратить нарушения схода-развала и сделать так, чтобы даже при проезде серьезных неровностей и ухабов покрышка имела максимально большое пятно сцепления с дорожным полотном.

И верхний, и нижний рычаги в задней торсионной системе изготавливаются из облегченного сплава, который, тем не менее, усилен и гарантирует срок службы не менее трех лет, даже при условии, что дороги, по которым ездила машина, имели крайне низкое качество. Тем не менее функции верхнего и нижнего рычагов несколько различаются, поэтому детали имеют различную конструкцию и внешний вид.

Особенно высокая нагрузка ложится на верхние рычаги. Это неудивительно, ведь задача такой детали — не просто удерживать колесо в заданном положении, но и гасить колебания, которые происходят, когда торсион начинает работать на скручивание. Даже можно сказать, что рычаг ограничивает ход подвески, чем сохраняет ее работоспособное состояние и сокращает скорость износа.

По этой причине можно сделать выводы о том, что такая деталь будет выполнена из особенно мощного и толстого материала, а число точек крепления будет несколько больше. Если говорить о современных машинах, то число таких точек варьируется в пределах пяти, в зависимости от марки и модели конкретного авто.

Особенности конструкции

Настало время рассмотреть конструкцию сайлентблока и выяснить, зачем вообще нужна такая деталь. Действительно, когда описывался общий принцип действия торсионного механизма, о сайлентблоке не было и речи, и о такой детали не было ни одного упоминания.

Тем не менее без сайлентблока машина ехала бы не так ровно, а дискомфорт, который испытывают водитель и пассажиры при езде по неровной дороге, был бы несравнимо выше. Сайлентблок представляет собой резиновую втулку, которая располагается в металлическом корпусе. Корпус имеет непосредственное крепление к рычагу и частично входит в его конструкцию.

Корпусу также приходится иметь дело с неимоверно большими нагрузками. Они настолько велики, что стенки металла, из которого изготавливают корпус сайлентблока, иногда достигают нескольких сантиметров толщины. Тем не менее сайлентблок обычно не служит больше 100 тысяч километров, и время от времени становится необходима его замена.

Втулка сайлентблока изготавливается из особого сорта резины. Особенность его заключается в свойстве противодействовать агрессивным воздействиям окружающей среды. Дело в том, что весь механизм располагается там, куда с легкостью долетают брызги воды, соль и реагенты. На обычной резине это сказалось бы губительно, но на специальный состав не производит никакого эффекта.

Резиновая втулка успешно гасит все удары, которые приходятся на колеса. Благодаря этому, удается достичь дополнительной упругости и мягкости и сделать плавность хода более ощутимой и высокой. К сожалению, со временем резина растрескивается и требует замены, хотя ресурс такого материала достаточно высок.

Резюме

Сайлентблоки рычагов — это те элементы, которые берут на себя большую часть нагрузки, приходящейся на оси автомобиля. Несмотря на то, что износ таких элементов остается достаточно высоким, эти механизмы отлично предохраняют авто от неровностей дорожного полотна и делают его узлы более надежными и долговечными.

portalmashin.ru

. - , , .

| HINO/FUSO/Isuzu/UD 10ton. | + 553 | |||

| Hino/Isuzu/UD/FUSO 10T 55542-Z2008. | + 140 | |||

| 18 ., LC-80/81/105 | + 2167 | |||

| Land Cruiser 100/Lexus LX470. 8 | 86 | |||

| . 8: Prado, Hilux Surf | 916 | |||

| . 10. CR-V RD1 . | 2059 | |||

| . 8: Land Cruiser Prado, Hilux Surf | 261 | |||

| . 10. CR-V RD1 . | 1850 | |||

| Land Cruiser 100/Lexus LX470. 8. | 206 | |||

| 80 | ||||

| Grand Cherokee ZJ | + 23:24, 7 | |||

| VTR. 2 | + 21:30, 24 | |||

| LYNXauto C9443 | 19:30, 207 | |||

| / Lynxauto C9208 | 19:30, 183 | |||

| Renault | + 18:08, 55 | |||

| Mercedes W164, X164 Lemforder 3592201 | 17:21, 61 | |||

| 17:09, 2 - | ||||

| 17:08, 4 - | ||||

| UZJ100/HDJ101 | 16:58, 41 | |||

| Toyota Hilux LN130,2LT | 15:14, | |||

| 4WD Mark2, Crown | 14:55, 15 - | |||

+ 13:45, 31 | ||||

+ 13:44, 45 | ||||

| Toyota 48710-35030 | + 13:00, 8 | |||

| MR992256 | + 12:56, 7 | |||

+ 12:38, 37 | ||||

| SWAG 60922865 | + 12:21, 27 | |||

+ 12:15, 12 | ||||

| 11:06, 912 | ||||

| 10:58, - | ||||

| Nissan qashqai j10e | 10:51, 105 | |||

| Volkswagen Passat 2003. B5 | + 10:43, 28 | |||

| Volkswagen Passat 2003. B5 | + 10:43, 9 | |||

| Nissan Xtrail tnt31 | 10:30, 243 | |||

| Nissan CUBE | + 10:14, 436 | |||

| Nissan Urvan | + 10:13, 91 | |||

| Nissan Maxima Cefiro | + 10:12, 15 | |||

| Nissan Largo | + 10:12, 87 | |||

| , FORD C-MAX, Focus2, Volvo | 10:11, 190 | |||

| , Nissan KING CAB | + 10:05, 139 | |||

| , Infiniti QX4 | + 10:04, 17 | |||

| Nissan AD VAN/Wingroad | + 09:59, 258 | |||

| () NSO-114 | 09:50, 57 | |||

| Avantech ASB0108 , | 09:40, 2837 | |||

| Tenacity (725) Aamni1034 | 09:33, 63 | |||

| , Toyota VITZ | + 09:33, 29 | |||

| , Liteace Truck | + 09:32, 152 | |||

| Toyota CAMI | + 09:27, 93 | |||

| Toyota CAMI | + 09:24, 75 | |||

baza.drom.ru

Как подобрать сайлентблок – повышаем эффективность подвески!

811

УЖЕ ПОДЕЛИЛИСЬ

Сайлентблок – это резинометаллический шарнир, который предназначен для погашения вибраций и надежной амортизации между кузовом и подвеской авто. Сайлентблоки состоят из двух металлических втулок, которые имеют разный диаметр. Посередине между втулками помещается эластичный элемент, выполненный из резины или иного материала, чаще всего полиуретана. Как правильно выбрать данную деталь для своего автомобиля и когда необходимо менять сайлентблоки расскажем в данной статье.

1 Что необходимо знать о сайлентблоках?

В системе подвески современного автомобиля резинометаллическими шарнирами оборудованы такие элементы, как:

- передние и задние рычаги колес;

- стабилизаторы поперечной устойчивости;

- реактивные тяги и крепления подрамников.

Некоторые сайлентблоки применяются и для стабилизации крепления амортизаторов, коробки передач и двигателя автомобиля.

Сайлентблоки считаются расходным материалом, и подвергаются замене на разных этапах пробега автомобиля. В среднем, заводской сайлентблок при эксплуатации автомобиля на наших дорогах «держится» до 100000 километров пробега, при этом рекомендуется проводить осмотр деталей каждые 30 тысяч. Как правило, на необходимость замены шарнира указывают следующие признаки:

- растрескивание, отслоение эластичной вставки, обнаруженное при визуальном осмотре;

- ощутимые в салоне стуки подвески;

- скрип при раскачивании автомобиля в стороны;

- неравномерность износа резины и другие признаки.

Менять данные элементы подвески можно как своими руками, так и обратившись в сервис. Для замены потребуется специальный подъемник или смотровая яма, а также набор различных инструментов. Самым сложным этапом при замене является выпрессовка и запрессовка сайлентблока, без специального оборудования сделать это невозможно. Практически все современные автомобили оборудованы сайлентблоками двух видов:

- с резиновой вставкой;

- с полиуретановой вставкой.

Конструкция некоторых сайлентблоков на авто может иметь в качестве прокладки не резиновый или эластичный элемент, а специальную жидкость. Однако подобные модели всегда заменяются «резиновыми» аналогами, так как ни поддаются ремонту в случае выхода из строя. Сайлентблоки гелевого типа можно часто встретить на автомобилях Subaru.

Что касается цены, то резиновые сайлентблоки наиболее доступные и распространенные, однако срок их службы меньше, чем у полиуретановых деталей, которые обладают рядом преимуществ, а именно:

- большая стойкость к температурным изменениям;

- обеспечение максимального сохранения контура подвески;

- высокая степень износостойкости к механическим повреждениям.

Таким образом, именно полиуретановые шарниры являются наиболее универсальными и используются на большинстве современных авто. Установка полиуретановых сайлентблоков имеет несколько особенностей. Перед тем, как запрессовывать деталь в рычаг, ее необходимо смазать. Для резиновых шарниров это не обязательно. Полиуретановые сайлентблоки также не рекомендуется ставить в элементах опоры двигателя или коробки передач ввиду более жесткого, по сравнению с резиной, состава, что не будет обеспечивать качественное гашение вибраций. Полиуретаны практически не подвержены старению и стойки к абразивным изменениям. Таким образом, прочность связки металл-полиуретан намного выше, чем связки резина-металл.

2 Выбор сайлентблока по производителю и размеру

Каждый автомобиль имеет разные по размеру сайлентблоки, поэтому для того, чтобы подобрать деталь для конкретной марки необходимо не только знать год выпуска модели, но и вин номер кузова. Кроме того, чтобы подобрать нужную модель, необходимо знать такие параметры сайлентблока, как:

- наружный диаметр;

- внутренний диаметр;

- длину детали.

Специалисты советуют обращать внимание и на производителя оригинальной детали. Наиболее качественные сайлентблоки для легковых автомобилей выпускают такие компании, как: Lemforder, Mood, Corteko, Boge и др. Продукция этих компаний отличается надежностью и долговечностью, при этом многие модели могут использоваться универсально. Для моделей ВАЗ лучше использовать резиновые сайлентблоки фирмы ДААЗ или Белмаг.

3 Замена сайлентблоков своими руками на автомобилях семейства ВАЗ 2107

Для замены резинометаллического шарнира на рычагах передних колес необходимо открутить болты крепления колеса и поднять автомобиль на домкраты. После откручиваем гайку оси на верхнем рычаге. Для этого используйте ключ на 23. Далее следует открутить гайку рулевого наконечника и при необходимости выпрессовать его. Тем же ключом отворачиваем гайку в верхней части шаровой опоры и распрессовываем «палец» данной детали. Делать это следует специальным съемным механизмом, но если такового не имеется, можно выкрутить палец с помощью двух ключей на 14.

811

УЖЕ ПОДЕЛИЛИСЬkareliyanews.ru

. - , , .

| 80 | |||

| 13:45, 31 | |||

| 13:44, 45 | |||

| 12:38, 37 | |||

| 12:15, 12 | |||

| Febest. Terrano D21/Pathfinder | 09:00, 191 | ||

| () Legacy B4 BE5 EJ208 | 08:09, 3 | ||

| C . BMW e34 33311128670 | 07:39, 22 | ||

| Toyota | 06:38, | ||

| Nissan / Renault / LADA | 06:12, 23 | ||

| () Toyota Corolla, Carib AE95 | 17:08, 23 31 | ||

| Toyota MARK II Qualis | 16:56, 23 26 | ||

| . Hilux SURF / LC Prado / GX470 02- | 15:47, 23 50 | ||

| Nissan Cefiro NAB-003 | 12:38, 23 71 | ||

| Nissan Almera Bluebird Sylphy Sunny | 12:11, 23 71 | ||

| Toyota Corolla Sprinter Trueno Marino | 12:11, 23 27 | ||

| Mitsubishi Carisma Chariot Lancer | 12:11, 23 25 | ||

| Honda Fit Jazz | 12:10, 23 53 | ||

| Changan FORD Volvo | 12:10, 23 16 | ||

| Nissan / Renault / LADA | 10:45, 23 13 | ||

| , , | 09:41, 23 20 | ||

| ToyotaLexus | 08:55, 23 5 | ||

| () Geely Otaka | 08:40, 23 4 | ||

| C RBI. Terrano/Mistral/Datsun/Largo | 07:52, 23 121 | ||

| () Toyota Mark II GX90 | 05:59, 23 51 | ||

| Toyota 48654-60020 Lexus LX470 (U | 16:16, 22 14 | ||

| Toyota RAV4 SXA11 | 16:16, 22 37 | ||

| Chrysler52037 830 | 16:16, 22 22 | ||

| Toyota 48635-28010 | 16:16, 22 12 | ||

| Toyota RAV4 SXA11 | 16:16, 22 43 | ||

| Toyota 48654-12010 | 16:16, 22 39 | ||

| Toyota 48635-28010 | 16:16, 22 2 | ||

| Toyota Avensis, #ZT25# | 10:09, 22 33 | ||

| 07:26, 22 82 | |||

| 07:26, 22 115 | |||

| BMW 3 E46 JBU656 | 06:49, 22 73 | ||

| 06:44, 22 2 | |||

| 06:44, 22 9 | |||

| Honda Civic EP ES CR-V RD5 RD7 | 06:44, 22 8 | ||

| 04:54, 22 598 | |||

| . 8: Land Cruiser Prado, Hilux Surf | 01:50, 22 288 | ||

| Toyota Mark2, JZX90/100 | 17:58, 21 56 | ||

| Corolla | 15:00, 21 120 | ||

| 14:29, 21 | |||

| Nissan Tiana J31 | 12:33, 21 15 | ||

| Nissan Murano Z50 | 12:33, 21 14 | ||

| daewoo nexia ( ) | 12:31, 21 36 | ||

| 07:23, 21 18 | |||

| FR Toyota Land Cruiser 120 / Prado | 05:28, 21 19 | ||

| RR Toyota LAND Cruiser 100 /LX470 | 05:28, 21 6 |

baza.drom.ru