Шкив зубчатый коленчатого вала

Зубчатый шкив коленвала

На первый взгляд зубчатый шкив коленвала кажется маловажной деталью, но несмотря на это, от него зависит функционирование многих систем автомобиля. Он используется не только в легковых машинах, но и в подъемной и строительной технике. Необходимость в его замене зачастую возникает при установке нового сальника коленвала, а также при повреждении конструкции шкива.

Описание

Работа многих систем автомобиля осуществляется за счет энергии, поступающей от коленчатого вала. Конструкция шкива со временем совершенствуется, сегодня появилось несколько вариантов, каждый из которых подходит для определенного автомобиля и различных условий эксплуатации. Они фиксируются при помощи втулок, изготовленных из качественных материалов, таким образом, упрощается монтаж и увеличивается надежность крепления.

Главным предназначением шкива является передача энергии между валами. Особое значение он имеет в следующих случаях:

- присутствует чрезмерная передаточная нагрузка на ремень;

- необходимо предотвращение проскальзывания ремня.

Как выбрать

Выбирая зубчатый шкив, стоит обратить внимание на класс обработки, расстояние между зубьями и форму изготовления. Поверхности зубьев и ремень подвержены постоянным нагрузкам, поэтому предъявляются высокие требования к качеству нарезки и обработки. Нарезка зубьев осуществляется в несколько этапов на фрезерном станке или устройствах, предназначенных именно для изготовления данных деталей. Чугунные изделия несколько отличаются от других разновидностей, они отливаются в формах, полностью повторяющих готовые шкивы для зубчатых ремней и обрабатываются при помощи фрезерного станка.

Фланцы на шкиве могут как отсутствовать, так и располагаться на одной или двух сторонах. Они фиксируются тремя методами:

- клепка с дальнейшей фрезерной обработкой;

- болтовыми соединениями;

- горячая посадка (применяется только при небольшом размере деталей).

Материалы

Перед покупкой изделия необходимо определиться с материалами, которые использовались при его изготовлении. Чаще всего встречаются чугунные, алюминиевые и стальные. Чугун постепенно отходит на второй план, так как он уступает по характеристикам современным сплавам, к тому же отличается достаточно высокой стоимостью. Достаточное распространение приобрел зубчатый шкив из низколегированной стали, которая обладает устойчивостью к воздействию коррозии, износу, механическим повреждениям и может подвергаться термической обработке.

Расчет шестеренчатой и ременной передачи производится аналогичным образом, но во внимание должен приниматься эластичный ремень, выступающий в качестве передаточного тела. Существует два основных типа расчета: метрический и дюймовый. От числа зубьев и передаточного числа зависит расчет необходимого количества зубьев. В некоторых случаях возможно использование натяжных роликов для обеспечения большей степени сцепления.

Демонтаж

Для того чтобы снять старый зубчатый шкив, необходимо убрать крышку, скрывающую провода агрегатов, таким образом, обеспечивается свободный доступ к деталям мотора, требующим замены. Далее ослабляется натяжение приводной цепи. После чего снимается бачок с незамерзающей жидкостью и электрогенератор. Если автомобиль оснащен гидроусилителем руля, необходимо демонтировать ремень данной системы.

Далее остается снять крепежный болт, фиксирующий зубчатый шкив на коленчатом вале, но здесь могут возникнуть сложности, связанные с направлением резьбы. Во время движения двигателя болт постоянно затягивается, поэтому на данном этапе работ может потребоваться пневматический гайковерт, если усилия рук окажется недостаточно.

При отсутствии специальных инструментов, заметно упрощающих задачу, рекомендуется закрепить гаечный ключ на болте, чтобы предотвратить его поворот. Автомобиль во время работ должен находиться на домкратах, либо со снятыми приводными колесами. Это необходимо для того, чтобы транспорт не сдвинулся с места. Откручивание болта будет производиться за счет резкого проворачивания ключа зажигания, при этом стартер сделает несколько оборотов и останется только снять болт. После замены шкива все детали устанавливаются в обратном порядке.

На что нужно обратить внимание

Снять зубчатый шкив “ВАЗа” с посадочного места также достаточно сложно. Передача крутящего момента производится через шпоночное соединение, а сам шкив крепится при помощи переходной посадки. Желательно иметь при себе специальный съемник, который обеспечит плавный демонтаж детали с минимумом усилий. При возникновении сложностей можно провести обработку соединения средством WD-40. При снятии важно не повредить шпоночный паз, поэтому нужно действовать аккуратно и медленно. При несоблюдении данного правила есть вероятность возникновения сколов и небольших трещин.

fb.ru

съемник, болт, демпферный и зубчатый шкив

1060 ПросмотровВ устройстве автомобиля есть много деталей, которые незаметны и кажутся лишними, хотя на самом деле это не так. К таким деталям относится шкив коленвала. Бывает такое, что шкив коленвала нужно снять. Чаще всего это требуется, чтобы заменить сальник коленвала. Уже реже в негодность приходит сам шкив коленвала. Для того, чтобы заменить или снять шкив коленвала, нужно знать разновидности этого устройства.

Разновидности

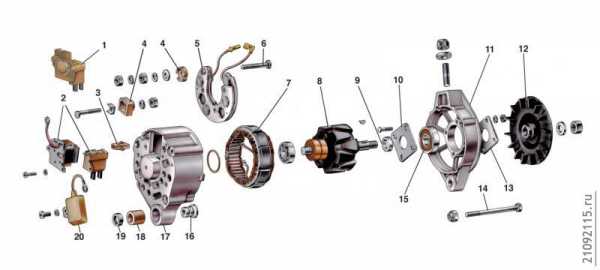

Многие механизмы для своей работы берут энергию с коленчатого вала. Но есть и такие устройства и механизмы, которые, чтобы работать, берут энергию со шкива коленвала. К таким устройствам относятся генератор, кондиционер, помпа и ГРМ (газораспределительный механизм).

За все время производства автомобилей для каждой марки и модели был свой вид. В основном раньше все автомобили независимо от грузоподъемности и вида кузова имели ременную передачу энергии, которая передавалась с коленвала на другие устройства. Разновидности отличались многим, но у всех было общее крепление. Для того, чтобы оно держалось, на конце вала была специальная шпонка, на которую оно надевалось. Чтобы предотвратить прокручивание, был придуман болт шкива коленвала. Часто болт шкива коленвала заменялся новым после каждого демонтажа.

Основной разновидностью считается зубчатый шкив коленчатого вала. Отличие в том, что на корпусе с наружной стороны есть специальные зубцы, за которые зацепляется ремень ГРМ и не прокручивается, что увеличивает срок эксплуатации.

Такой тип встречается все чаще на современных автомобилях. Происходит это за счет того, что конструкция очень удобная, и у ремня за счет этого увеличивается ресурс.

Второй тип — это демпферный шкив коленвала. Основой этой разработки является демпфер, резиновая прослойка между рабочей частью диска и местом крепления. Но у этого устройства проявился один существенный недостаток. Он заключается в том, что эта резиновая прослойка часто приходит в негодность из-за влияния внешней среды. Поэтому водитель должен постоянно контролировать ее состояние. Дело в том, что если эта резиновая прослойка придет в негодность, то диск шкива может просто разломиться, и автомобиля не сдвинется с места своим ходом.

Но есть и достоинство, производители добились своей цели, которая заключалась в том, чтобы снизить механическое давление на ГРМ, которое оказывалось в момент запуска двигателя.

Замена

Как уже сказано, часто шкив приходит в негодность, поэтому его нужно менять. Следует отметить, что независимо от вида устройства, крепления везде одинаковые. Чаще всего встречаются двигатели, которые расположены поперечно, реже продольно. Из-за этого, шкив коленвала может быть либо рядом с радиатором, либо с правой стороны. Иногда для того, чтобы добраться и снять шкив, требуется снять правое крыло.

Перед тем, как заменить это устройство, его необходимо приобрести в магазине. Лучше всего будет взять его с собой, чтобы купить идентичный и не ехать потом покупать другой. Дело в том, что они могут быть разными по сечению зубцов или диаметру для каждого автомобиля. Если будет приобретен неправильный шкив, то придется позже ехать за новым ремнем ГРМ.

Часто водители, которые меняют это устройство, задаются таким вопросом, какова резьба на креплении. Дело в том, что для его снятия нужно приложить усилия, и водители думают, что пытаются крутить болт шкива коленвала или гайку в неправильном направлении.

Ответ на этот вопрос один – болт нужно откручивать против часовой стрелки. Это неизменно на всех моделях и марках автомобилей.

Как уже было сказано, открутить гайку или болт, который крепит механизм, будет непросто, но существует один алгоритм, с которым сделать это можно просто и быстро.

- Во-первых, нужно снять колесо.

- Во-вторых, надеть головку с удлинителем на болт, который держит шкив.

- В-третьих, нужно обязательно снять наконечник со свечи, это нужно, чтобы двигатель не запустился.

- В-четвертых, нужно запускать двигатель, это приведет в работу стартер, который сможет сорвать гайку. После того, как гайка будет ослаблена, ее можно спокойно открутить руками.

Следует отметить, что снять эту деталь будет не так просто. Дело в том, что держится она очень крепко потому, что при установке учитываются все факторы внешней среды. Поэтому во время установки нужно будет подобрать размеры креплений максимально точно для правильной посадки. Для того, чтобы снять шкив, часто используется съемник.

На самом деле съемник считается идеальным условием для снятия. Но если съемника нет, то на замену съемнику придет обычная монтировка. Снимать нужно нажатиями монтировки с задней стороны в разных местах. Когда все получится, проблем с установкой возникнуть не должно. Во время установки не стоит сильно утруждаться в момент затяжки болта крепления. Перед тем как приступать к процессу затяжки, нужно убедиться, что все шайбы установлены на место и в правильном порядке.

Шайбы нужны для того, чтобы болт шкива коленвала прижимал окончательно площадь прилегания, после демонтажа необходимо заменить шайбу.

Шайбы в автомобиле являются главным атрибутом в местах затяжки. Момент затяжки этого болта производится с помощью динамометрического ключа. Это нужно, чтобы в момент работы двигателя болт не смог открутиться. Если шкив откручивался с помощью метода, который описан в статье, то нужно обязательно надеть высоковольтный наконечник на место, иначе двигатель просто не запустится.

Подводим итоги

В системе автомобиля существует много незначительных на первый взгляд деталей и устройств. Но это только на первый взгляд. К таким деталям относится шкив коленвала, который передает свою энергию на многие важные устройства машины с помощью ремня ГРМ.

Работоспособность этой детали очень важна, чтобы машина смогла передвигаться своим ходом. Следует учесть, что момент затяжки производится в момент движения, поэтому, чтобы болт или гайка не были затянуты слишком сильно, здесь предусмотрены специальные шайбы, которые нужно обязательно поставить на место.

portalmashin.ru

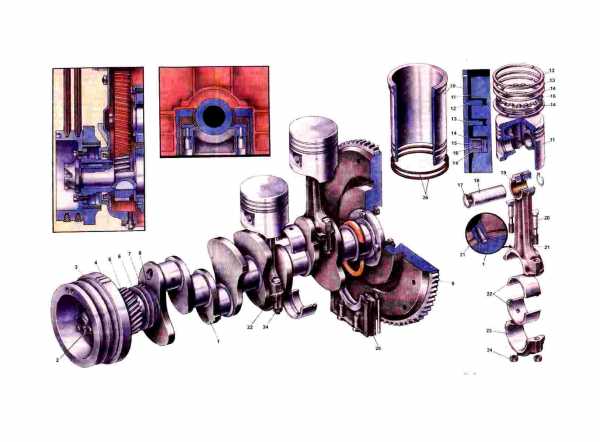

Коленчатый вал двигателя (коленвал): работа, устройство, вращение

Коленчатый вал или, как часто говорят автомобилисты, «коленвал» – это одна из самых значительных (и не только по размеру) и ответственных деталей современного двигателя. Он располагается в нижней части блока цилиндров, снизу его закрывает картер – поддон двигателя, заполненный моторным маслом.

Как выглядит

Как видно на фото, этот элемент имеет довольно сложную форму. Его основными составными частями являются:

- коренные шейки;

- шатунные шейки;

- щеки;

- противовесы.

Коренные (опорные) шейки служат для опоры коленвала в так называемых «постелях». В них крепятся не смещающиеся в процессе работы подшипники, обеспечивающие вращение. Поскольку на коренные шейки приходятся более значительные нагрузки, их диаметр больше, чем у шатунных.

Шатунные шейки (колена) – это опорные поверхности шатунов. С учетом порядка работы цилиндров колена смещаются относительно оси вращения на определенные углы.

Если коленчатый вал сконструирован так, что по обе стороны от каждой шатунной шейки находятся опорные, то он называется полноопорным, в противном случае – неполноопорным. В современных автомобильных двигателях наибольшее распространение имеют именно полноопорные коленвалы.

Колена соединены между собой щеками. Противовесы, являющиеся продолжениями щек в сторону противоположную колену, уравновешивают центробежные силы, возникающие при вращении. Внутри коленвала имеется масляные каналы, при помощи которых происходит смазка шатунных шеек.

Из каких материалов и как изготавливается

Материал и технология производства зависят от класса и назначения автомобиля:

- Для стандартных серийных автомобилей коленчатый вал отливается из чугуна, этим достигается минимальная себестоимость производства.

- Коленвал более мощных и спортивных машин кованый и изготовлен из стали. По сравнению с чугунным он обладает улучшенными характеристиками по таким параметрам, как габариты, вес и прочность.

- Самый дорогостоящий вариант, использующийся в люксовых моделях, – коленчатый вал, выточенный из цельного куска стали.

Место перехода щек в шейки является самым нагруженным, так как здесь концентрируются максимальные напряжения. Для того чтобы разгрузить соединение, его выполняют с полукруглым переходом (галтелью). Как правило, галтели делают двойными с промежуточным технологическим пояском. Такое конструктивное решение позволяет сохранить максимальное значение активной площади шеек – поверхности, находящей под вкладышами.

Как раз по причине возникновения высоких нагрузок в соединениях, не нашел широкого применения коленчатый вал составной конструкции, в котором отдельные части соединены между собой крепежом.

Для чего необходим

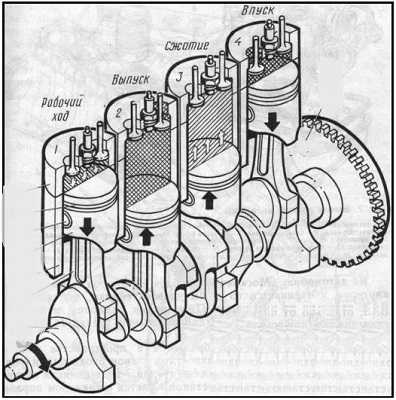

При помощи кривошипно-шатунного механизма двигателя возвратно-поступательное движение поршней цилиндров двигателя переходит во вращательное движение и передается через трансмиссию к колесам автомобиля. Коленчатый вал как раз и нужен для того чтобы выполнить такое превращение. При работе каждый из поршней четырехтактного двигателя постоянно находится в одном из тактов:

- впуск;

- сжатие;

- рабочий ход;

- выпуск.

В фазе рабочего хода поршень толкает связанный с ним шатун, а тот, в свою очередь, смещает коленчатый вал. Так реализуется вращение. Следующий по порядку работы цилиндров двигателя поршень в это время сжимает горючую смесь и после ее воспламенения толкает свой шатун, в результате чего коленчатый вал непрерывно вращается.

Маховик

К заднему, если смотреть со стороны расположения ремней/цепей механизма газораспределения, концу коленвала через фланец при помощи болтов крепится маховик – массивный чугунный диск с напрессованным зубчатым венцом (см. фото). Для того чтобы маховик не смещался и не нарушалась балансировка, предусмотрены центровочные штифты или специальные болты, расположенные несимметрично. Для предотвращения утечек масла на фланец маховика устанавливается дополнительное уплотнение (сальник).

Маховик накапливает энергию, необходимую для поддержания равномерного вращения в промежутках между воспламенениями горючей смеси в цилиндрах и выводит поршни из мертвых точек (крайних верхних и нижних положений поршня в цилиндре). Зубчатый венец маховика связан с шестерней стартера. При пуске двигателя маховик проворачивается стартером, придавая валу начальное вращение. Наконец, именно через маховик на узлы и агрегаты трансмиссии передается вращательное движение.

Обычно для контроля правильности установки фаз газораспределения на маховике имеются метки, указывающие положение первого поршня в верхней мертвой точке.

Носок

В передней части коленвала, называемой «носком», устанавливается шкив или шестерня привода газораспределительного механизма, элементов системы охлаждения и других агрегатов (см. фото). Носок уплотняется кольцевой манжетой (сальником). Кроме того, с внешней стороны носка в крышке двигателя устанавливается пылеотражатель, препятствующий проникновению загрязнений в картер.

autolirika.ru

Обслуживание, устройство и ремонт Хендай (Хундай) Гетц Распределительный вал и его привод // Hyundai Getz

Особенности устройства

Распределительный вал чугунный, литой, число опор зависит от конструкции головки блока цилиндров (типа двигателя). Рабочие поверхности кулачков и шейка под сальник отбеливаются для увеличения износостойкости.

Для исключения осевого перемещения распределительного вала с задней его стороны предусмотрен фланец.

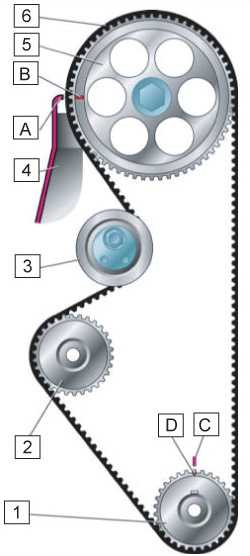

Привод распределительного вала (независимо от типа двигателя) осуществляется зубчатым ремнем от зубчатого шкива, установленного на коленчатом валу. Для натяжения ремня служит натяжной ролик, на котором нет зубьев. Он вращается на оси,

установленной на кронштейне, который крепится к блоку цилиндров. Изменяя положение кронштейна относительно болтов его крепления, можно изменять натяжение ремня.

Замена ремня привода распределительного вала

Автомобили с двигателями рабочим объемом 1,1 и 1,3 л

|

Рис. 2.52. Привод распределительного вала двигателя рабочим объемом 1,1 л |

|

Рис. 2.53. Привод распределительного вала двигателя рабочим объемом 1,3 л |

Разборка привода распределительного вала

Отверните болт крепления шкива насоса охлаждающей жидкости.

Отверните болт крепления генератора.

Снимите шкив насоса охлаждающей жидкости и ремень привода.

Снимите шкив коленчатого вала.

Снимите крышку привода газораспределительного механизма.

|

Рис. 2.54. Установочные метки на зубчатом шкиву А распределительного вала и головке блока цилиндров В двигателя рабочим объемом 1,3 л |

|

Рис. 2.55. Установочные метки на зубчатом шкиву коленчатого вала и блоке цилиндров двигателя рабочим объемом 1,3 л |

|

Рис. 2.56. Установочные метки на зубчатом шкиву распределительного вала и головке блока цилиндров двигателя рабочим объемом 1,1 л |

|

Рис. 2.57. Установочные метки на зубчатом шкиву коленчатого вала и блоке цилиндров (штифт) двигателя рабочим объемом 1,1 л |

|

Рис. 2.58. Ослабление затяжки болта крепления натяжного ролика и смещение ролика к насосу охлаждающей жидкости (двигатель рабочим объемом 1,1 л) |

|

Рис. 2.59. Натяжной ролик привода газораспределительного механизма двигателя рабочим объемом 1,3 л |

Снимите зубчатый ремень привода газораспределительного механизма.

|

ПРЕДУПРЕЖДЕНИЕ Зубчатый ремень не следует сгибать. Согнутый зубчатый ремень надо заменить, так как он может лопнуть в процессе эксплуатации, что приведет к серьезным повреждениям двигателя. |

|

Рис. 2.60. Стрелками показано направление вращения зубчатого ремня |

Снимите зубчатый шкив распределительного вала.

Отверните болты крепления зубчатого шкива коленчатого вала.

Снимите натяжной ролик ремня привода газораспределительного механизма.

Проверка технического состояния ремня привода газораспределительного механизма

Проверьте ремень на замасливание и загрязнение пылью. При необходимости замените ремень. Незначительное замасливание или загрязнение пылью удалите сухой тканью или бумагой. Растворители для очистки не применяйте.

При переборке двигателя или регулировке натяжения ремня тщательно проверьте состояние ремня. Замените ремень новым при наличии хотя бы одного из указанных ниже дефектов.

1. Затвердение наружной поверхности ремня (наружная поверхность ремня глянцевая, не эластичная и затвердела до такой степени, что от нажатия ногтем не остается вмятины).

2. На наружной поверхности ремня имеются трещины.

3. На внутренней поверхности ремня трещины или обрыв зубьев.

4. Сильный износ зубьев (начальная стадия). Износ нагруженной стороны зубьев (разлохмачивание нитей корда, полный износ резинового слоя, белесый цвет, нечеткая текстура корда).

5. Сильный износ зубьев (конечная стадия). Износ корда на нагруженной стороне зубьев до обнажения резинового слоя (уменьшение ширины зубьев).

6. Трещины в основании зубьев.

7. Отрыв зубьев.

8. Сильный износ кромок ремня (исправный ремень должен иметь четко обрезанные кромки).

9. Трещины на кромках ремня.

Проверка технического состояния зубчатых шкивов и натяжного ролика

Проверьте зубчатые шкивы распределительного и коленчатого валов, натяжной ролик на наличие чрезмерного износа, трещин или повреждений. При необходимости замените дефектные детали.

|

Рис. 2.61. Проверка легкости и плавности вращения натяжного ролика |

При необходимости замените ролик.

Сборка привода распределительного вала

|

Рис. 2.62. Установка фланца и зубчатого шкива коленчатого вала двигателя рабочим объемом 1,1 л: 1 – коленчатый вал; 2 – зубчатый шкив коленчатого вала |

|

Рис. 2.63. Установка фланца и зубчатого шкива коленчатого вала двигателя рабочим объемом 1,3 л: 1 – фаска; 2 – коленчатый вал; 3 – фланец; 4 – зубчатый шкив коленчатого вала; 5 – специальная шайба |

Момент затяжки болта крепления зубчатого шкива коленчатого вала, Н·м:

двигатели рабочим объемом 1,3 л.....140–150

двигатели рабочим объемом 1,1 л.....70–100

|

Рис. 2.64. Установка зубчатого шкива распределительного вала двигателя рабочим объемом 1,3 л: А, В – установочные метки |

|

Рис. 2.65. Установка зубчатого шкива коленчатого вала двигателя рабочим объемом 1,3 л (на выноске – установочные метки) |

|

Рис. 2.66. Установка зубчатого шкива распределительного вала двигателя рабочим объемом 1,1 л |

|

Рис. 2.67. Установка зубчатого шкива коленчатого вала двигателя рабочим объемом 1,1 л |

Момент затяжки болта крепления зубчатого шкива распределительного вала двигателей рабочим объемом 1,3 и 1,1 л составляет 80–100 Н·м.

При положении поршня 1-го цилиндра в ВМТ конца такта сжатия убедитесь в совмещении меток на зубчатых шкивах распределительного и коленчатого валов с установочными метками на двигателе.

|

ПРИМЕЧАНИЕ При установке зубчатого шкива коленчатого вала проследите за тем, чтобы штифт зубчатого шкива вошел в малое отверстие фланца вала. |

Отведите натяжной ролик ремня привода газораспределительного механизма как можно ближе к насосу охлаждающей жидкости и затяните болт его крепления.

|

Рис. 2.68. Установка пружины натяжного ролика двигателя рабочим объемом 1,1 л |

|

Рис. 2.69. Установка пружины натяжного ролика двигателя рабочим объемом 1,3 л |

|

ПРИМЕЧАНИЕ Зубчатый ремень установите так, чтобы его ведущая ветвь была немного ослаблена. |

|

ПРЕДУПРЕЖДЕНИЕ При прокладке зубчатого ремня не должно изменяться положение распределительного, коленчатого или промежуточного валов. Иначе могут возникнуть серьезные повреждения двигателя или он перестанет отдавать максимальную мощность. После натяжения зубчатого ремня еще раз проверьте положение распределительного, промежуточного валов и ременного шкива: если метка на зубчатом шкиву распределительного вала совпадает с меткой на головке блока цилиндров, то одновременно должны совпадать метка на шкиву коленчатого вала и метка на блоке цилиндров. В противном случае следует повторить установку зубчатого шкива распределительного вала и шкива коленчатого вала при снятом зубчатом ремне. Плотно наденьте зубчатый ремень на шкивы в следующем порядке: – шкив коленчатого вала; – шкив распределительного вала; – натяжной ролик. |

После этого создайте натяжение ведущей ветви ремня, повернув зубчатый шкив распределительного вала в направлении, обратном нормальному направлению вращения; проверьте совмещение установочных меток.

Отпустите пружину натяжного ролика, ослабив затяжку болта его крепления.

Поверните распределительный вал в нормальном направлении вращения (по часовой стрелке, если смотреть с переднего торца двигателя) на два зуба зубчатого шкива (на 15°).

Приложите дополнительное усилие к натяжному ролику в нормальном направлении вращения (чтобы обеспечить плотное прилегание зубьев ремня к зубьям шкивов без зазора).

Убедившись в плотности прилегания ремня, затяните болт крепления натяжного ролика в этом положении так, чтобы его пружина имела возможность перемещаться.

Поверните зубчатый шкив коленчатого вала на два-четыре оборота против часовой стрелки для обеспечения плотной посадки ремня на шкивы.

|

Рис. 2.70. Проверка натяжения зубчатого ремня двигателя рабочим объемом 1,3 л |

|

Рис. 2.71. Схема проверки натяжения зубчатого ремня двигателя рабочим объемом 1,1 л |

|

Рис. 2.72. Проверка натяжения зубчатого ремня двигателя рабочим объемом 1,1 л |

Установите крышку привода газораспределительного механизма.

Установите шкив коленчатого вала.

Установите ремень привода компрессора кондиционера и отрегулируйте натяжение ремня.

Установите шкив насоса охлаждающей жидкости.

Установите поликлиновой ремень привода вспомогательных агрегатов и отрегулируйте его натяжение.

Автомобили с двигателями рабочим объемом 1,5 и 1,6 л

|

Рис. 2.73. Привод распределительного вала |

Разборка привода распределительного вала

|

Рис. 2.74. Место установки домкрата под двигателем |

|

Рис. 2.75. Снятие кронштейна подвески двигателя |

Отверните болт крепления шкива насоса охлаждающей жидкости.

Отверните болт крепление генератора.

Снимите шкив насоса охлаждающей жидкости и ремень привода.

Снимите шкив коленчатого вала.

|

Рис. 2.76. Крышка привода газораспределительного механизма двигателя |

|

Рис. 2.77. Смещение натяжного ролика ремня привода газораспределительного механизма к насосу охлаждающей жидкости |

Снимите ремень привода газораспределительного механизма.

|

ПРЕДУПРЕЖДЕНИЕ Если устанавливается ремень, бывший в эксплуатации, обязательно следует учитывать направление его вращения. Установка ремня для работы «в обратном направлении» может привести к его разрыву и вследствие этого к серьезным повреждениям двигателя. |

|

ПРИМЕЧАНИЕ

|

Снимите ремень с зубчатого шкива распределительного вала.

Снимите зубчатый шкив распределительного вала.

Отверните болты крепления зубчатого шкива коленчатого вала. Снимите зубчатый шкив коленчатого вала и фланец.

|

Рис. 2.79. Натяжной ролик ремня привода газораспределительного механизма |

Проверка технического состояния ремня привода газораспределительного механизма

Проверьте ремень на замасливание и загрязнение пылью. При необходимости замените ремень. Незначительное замасливание или загрязнение пылью удалите сухой тканью или бумагой. Растворители для очистки не применяйте.

При ремонте двигателя или регулировке натяжения ремня тщательно проверьте состояние ремня. Замените ремень новым при наличии хотя бы одного из указанных ниже дефектов.

1. Затвердение наружной поверхности ремня (наружная поверхность ремня глянцевая, не эластичная и затвердела до такой степени, что от нажатия ногтем не остается вмятины).

2. Трещины на наружной поверхности ремня.

3. На внутренней поверхности ремня трещины или обрыв зубьев.

4. Сильный износ зубьев (начальная стадия). Износ нагруженной стороны зубьев (разлохмачивание нитей корда, полный износ резинового слоя, белесый цвет, нечеткая текстура корда).

5. Сильный износ зубьев (конечная стадия) Износ корда на нагруженной стороне зубьев до обнажения резинового слоя (уменьшение ширины зубьев).

6. Трещины в основании зубьев.

7. Отрыв зубьев.

8. Сильный износ кромок ремня (исправный ремень должен иметь четко обрезанные кромки).

9. Трещины на кромках ремня.

Проверка технического состояния зубчатых шкивов, натяжного и обводного роликов

Проверьте зубчатые шкивы распределительного и коленчатого валов, натяжной и обводной ролики на наличие чрезмерного износа, трещин или повреждений.

При необходимости замените дефектные детали.

|

Рис. 2.80. Проверка легкости и плавности вращения натяжного и обводного роликов |

При необходимости замените ролики.

Замените ролики при наличии следов утечки смазки из подшипников.

Сборка привода распределительного вала

|

Рис. 2.81. Установка фланца и зубчатого шкива коленчатого вала: 1 – фаска; 2 – коленчатый вал; 3 – фланец; 4 – зубчатый шкив коленчатого вала; 5 – специальная шайба |

Установите зубчатый шкив распределительного вала и затяните болт его крепления моментом 80–100 Н·м.

Установите обводной ролик и затяните болт его крепления моментом 43–55 Н·м.

|

Рис. 2.82. Установка зубчатого шкива распределительного вала: А, В – установочные метки |

|

Рис. 2.83. Установка зубчатого шкива коленчатого вала (на выноске показаны установочные метки) |

|

Рис. 2.84. Установка пружины натяжного ролика |

|

Рис. 2.85. Установка нижнего конца пружины натяжного ролика |

Зафиксируйте натяжной ролик в этом положении (смещенным к насосу охлаждающей жидкости).

Установите зубчатый ремень на шкив коленчатого вала.

|

Рис. 2.86. Установка зубчатого ремня: 1 – зубчатый шкив коленчатого вала; 2 – обводной ролик; 3 – зубчатый шкив распределительного вала; 4 – натяжной ролик |

|

ПРЕДУПРЕЖДЕНИЕ

|

Установите зубчатый ремень на шкив распределительного вала. После установки ремня на шкив распределительного вала убедитесь в натяжении ведущей ветви ремня. Затем, поворачивая шкив распределительного вала в обратном направлении, убедитесь, что натяжная ветвь натягивается и все установочные метки совмещаются.

Затяните болты крепления натяжного устройства.

Поверните коленчатый вал на два оборота по направлению вращения (по часовой стрелке) так, чтобы установить поршень 1-го цилиндра в ВМТ конца такта сжатия, при этом метки на зубчатом шкиву и крышке подшипников распределительного вала должны быть совмещены.

Момент затяжки болта крепления натяжного ролика 20–27 Н·м.

Проверьте натяжение ремня ( рис. 2.87 ). Для этого, взявшись рукой за натяжной ролик с умеренным усилием (примерно 50 Н), прижмите к нему ведущую ветвь ремня. Зубья ремня должны дойти примерно до половины радиуса головки болта крепления натяжного ролика (по граням головки).Установите крышку привода газораспределительного механизма.

Момент затяжки болтов крепления крышки привода газораспределительного механизма 8–10 Н·м.

Установите шкив коленчатого вала, следя за тем, чтобы штифт зубчатого шкива коленчатого вала вошел в отверстие шкива коленчатого вала.

Момент затяжки болта крепления шкива коленчатого вала 140–150 Н·м.

Установите ремень привода вентилятора системы охлаждения и отрегулируйте натяжение ремня.

Установите шкив насоса охлаждающей жидкости.

|

Рис. 2.88. Ремень привода вспомогательных агрегатов двигателя |

Проверка технического состояния

Распределительный вал

Поверхности опорных шеек распределительного вала и кулачков должны быть хорошо отполированы и без повреждений. Если на поверхностях шеек есть следы заедания или глубокие риски, вал следует заменить.

Установите распределительный вал крайними шейками на две призмы, размещенные на поверочной плите, и замерьте индикатором часового типа радиальное биение опорных шеек. Радиальное биение не должно превышать 0,02 мм.

Корпусы подшипников распределительного вала не должны иметь трещин. На опорных поверхностях подшипников под шейки распределительного вала не допускаются задиры и царапины.

Проверьте зазор между шейками распределительного вала и отверстиями опор. Зазор определяется расчетом после промера шеек и отверстий в опорах на головке блока цилиндров с установленными корпусами подшипников.

Для определения зазора можно воспользоваться специальной калиброванной пластмассовой проволокой. Для этого выполните следующее:

– тщательно очистите шейки распределительного вала и опорные поверхности головки блока цилиндров и корпусов подшипников;

– снимите толкатели клапанов;

– уложите распределительный вал в опоры головки блока цилиндров и поместите на шейки вала отрезки пластмассовой проволоки;

– установите корпуса подшипников и затяните гайки их крепления в два приема моментом 20 Н·м;

– снимите корпуса подшипников и в зависимости от величины сплющивания проволоки по шкале, нанесенной на упаковке проволоки, определите зазор.

Передний сальник распределительного вала

Проверьте рабочие кромки сальника на наличие износа. При износе рабочих кромок замените сальник.

Проверьте поверхность распределительного вала, сопрягаемую с рабочими кромками сальника. При наличии на этой поверхности ступенек износа замените распределительный вал.

Зубчатый ремень

Поверхность зубчатой части ремня должна иметь четкий профиль зубьев. На зубьях не должно быть износа, складок, трещин, подрезов и отслоений волокон ткани от резины.

На любых поверхностях ремня не должно быть следов попадания моторного масла.

На торцовых поверхностях ремня не должно быть расслоения или разлохмачивания; допускается, однако, незначительное выступание бахромы тканевой основы ремня.

Поверхность наружной плоской части ремня должна быть ровной, без выпуклостей, складок, трещин и углублений.

Полезные сведения и советы

Зубчатый ремень привода механизма газораспределения

Сегодня зубчатые ремни обрели «второе дыхание». Практически все автопроизводители оснащают свои машины эластичным приводом. Немецкие конструкторы пошли еще дальше. Они широко применяют двойной зубчатый ремень (Duplex) в качестве надежного соединения распределительного вала с кривошипно-шатунным механизмом.

Зубчатый ремень имеет ряд преимуществ перед приводной цепью. Последняя явно дороже. Изготовить ремень значительно проще, чем цепь. По существу зубчатый ремень – это замкнутая лента из маслобензостойкой резины, армированная капроновым кордом с привулканизированными к ней зубьями. Если сравнить ремень с цепью, то сравнение окажется не в пользу последней. Ремень значительно легче цепи, что, естественно, не может не сказаться на массе двигателя. Кроме того, двигатель, снабженный ремнем, намного тише своего оснащенного цепью собрата. И монтируется «резинка» вне кожуха двигателя, что сказывается на времени его установки или замены. К примеру, на замену ремня привода газораспределительного механизма четырехцилиндрового восьмиклапанного двигателя с последующей его установкой по меткам уходит около 25–30 мин. С цепью такой фокус не пройдет.

При правильном обслуживании зубчатый ремень ходит долго. Отечественные производители, напомним, дают гарантию на пробег 60 тыс. км, зарубежные – и того больше. Rover сумел отодвинуть срок замены ремня до 160 тыс. км пробега.

В чем же заключается правильное обслуживание ременного привода? Не реже чем каждые 15–30 тыс. км должно проверяться натяжение ремня. Однако это не значит, что необходимо только отогнуть кожух и проверить, на месте ли ремень. Лучше всего осматривать его, сняв с двигателя. Порой трудно заметить, что один из зубьев подрезан. Если это уже произошло, то будьте уверены, что долго он не протянет. Поэтому, сняв ремень, сделайте на нем отметку мелом, а далее зуб за зубом осмотрите его. После установки также необходимо проконтролировать положение направляющего и натяжного роликов. Все эти элементы должны находиться в одной плоскости, в противном случае ремень будет работать с перекосом, что значительно уменьшит его ресурс.

Немаловажный фактор для работы ремня – отсутствие на его поверхности масла. Какая бы ни была маслобензостойкая резина, из которой выполнен ремень, все же это не тот случай, когда «кашу маслом не испортишь». Здесь масло как раз во вред. Поэтому периодически необходимо обращать внимание на состояние сальников распределительного и коленчатого валов. И если уж вы заметили течь масла, постарайтесь поскорее ее устранить. Как показывает практика, пребывание ремня в масле сокращает его ресурс вдвое, а то и втрое.

Если этот контроль игнорировать, то последствия не заставят себя долго ждать. Через 40–50 тыс. км за счет вытягивания ремня его натяжение ослабеет и он начнет «хлестать». В результате этого «тяжелый» распределительный вал вращается не синхронно с коленчатым валом, а с отставанием. Эта «асинхронная» работа приводит к еще большему ослабеванию натяжения ремня. В итоге возникает чрезмерная нагрузка на зубья.

Обрыв нескольких зубьев подряд может привести к тому, что в один прекрасный момент распределительный вал останется неподвижным, тогда как коленчатый вал будет вращаться. Именно в этот момент открытые клапаны цилиндров «встретятся» с поршнями. Результат – поломка стержня или загиб клапана, разбитые направляющие втулки, поломка распределительного вала. Есть, правда, и исключения, когда обрыв проходит практически безболезненно. Однако такое возможно только на тех автомобилях, в двигателях которых специально для такого случая выполнены проточки в поршнях. К ним, например, относятся наши ВАЗы, а именно автомобили ВАЗ-2105 с двигателем 1300 см 3 и ВАЗ-2108 с двигателем 1500 см 3 .

В большинстве случаев обрыв ремня обходится владельцу автомобиля в кругленькую сумму, связанную с капремонтом двигателя. Например, стоимость ремня для двигателя автомобиля BMW составляет $40, ремонт же двигателя обойдется в $2500. Ремень для вазовской «девятки» можно купить за $25. А вот ремонт мотора потянет на $400.

Клапаны

Реанимировать можно любой «уставший» автомобиль. Однако технические трудности при этом велики. Без запасных частей, станков, сварочного оборудования и другой технологической поддержки тут не обойтись. Главное же – заводские руководства по ремонту (а они теперь доступны) ничего не говорят о возможных альтернативных решениях, тем более о проблеме выбора среди деталей, материалов и инструментов, которые есть на отечественном рынке. Именно таков круг вопросов, в котором и энтузиаст-одиночка, и механики небольшой авторемонтной мастерской испытывают недостаток информации.

Рано или поздно любой двигатель становится источником неприятностей: глохнет в пути, не хочет пускаться по утрам, хуже тянет, «ест» лишнее топливо и масло. Вполне вероятно, что причина его капризного поведения незамысловата: достаточно прочистить карбюратор или форсунки системы впрыска, отрегулировать зажигание и заменить маслосъемные колпачки, чтобы все вошло в норму. Но бывает, что традиционные подходы восстановлению работоспособности двигателя не помогают, а при замерах компрессии выясняется, что в одном или нескольких цилиндрах она ниже допустимой.

Тогда прежде всего уточняют характер неисправности: износ цилиндропоршневой группы, подгорание тарелок или износ стержней и направляющих втулок клапанов. Техника диагностирования достаточно проста и описана во многих пособиях по ремонту двигателей.

После этого определяются с ремонтом. Тут только нужно взять себе за правило быть

подальше от всяких чудодейственных жидкостей. Эффект в принципе возможен, но достигается редко; обычный результат – лишние затраты и хлопоты. Лучше сразу ориентироваться на полноценную ремонтную процедуру.

Найти мастерскую, где лечат двигатели, сегодня уже несложно, причем не только в крупных городах. Но вот как там организована работа и каково ее качество? Жизнь показывает, что при всей важности опыта и квалификации сотрудников хорошие результаты работы без специального оборудования и оснащения недостижимы, а в этом плане разброс технической вооруженности наших станций технического обслуживания и механиков, увы, велик. И если сказанное выше касалось в основном автомобилиста-эксплуатационника, то дальнейшее адресовано не столько ему, сколько именно механику, ведь речь пойдет о технологии.

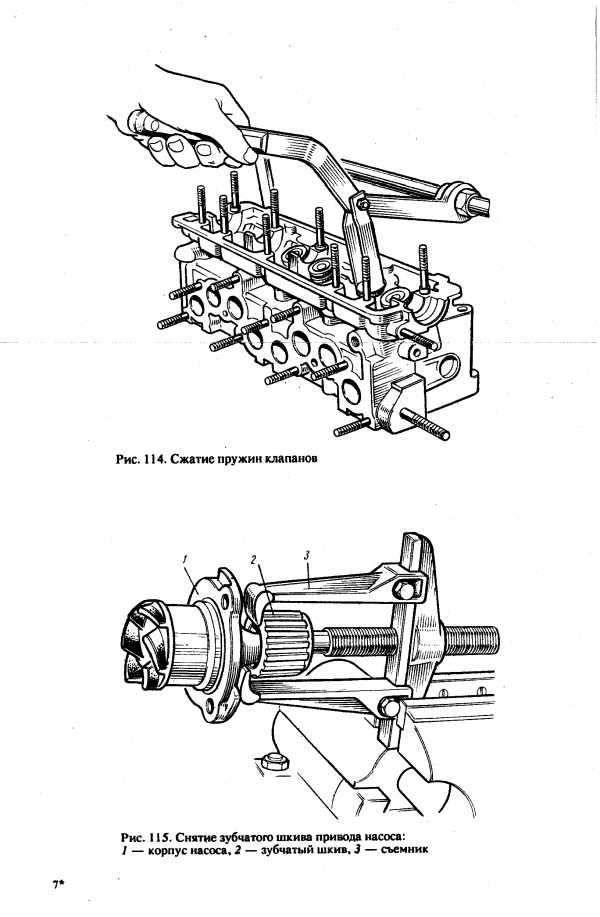

В случаях, когда результаты диагностики указывают на неисправность механизма газораспределения, головку блока цилиндров надо снимать. Первое, что нужно сделать после снятия, разборки и общего осмотра, – оценить зазоры между стержнями клапанов и направляющими втулками. Если они больше предельно допустимых, то клапаны заменяют на новые. Но когда эта половинчатая мера недостаточна, приходится заменять и втулки.

Для небольшой мастерской такая работа представляет уже известные трудности: чугунные втулки запрессовывают в алюминиевый корпус с натягом. Чтобы при этом избежать микротрещин и смятия, втулки приходится предварительно охлаждать в жидком азоте (температура которого –196 °С), а саму головку блока нагревать до 160–170 °С (при нагреве до более высокой температуры могут возникнуть вредные последствия). Все это довольно сложно, трудоемко и зачастую просто невыполнимо в полукустарных условиях. Поэтому в редких мастерских не отклоняются от предписанных руководством по ремонту условий, что прямо выливается в потерю качества посадки и искажение геометрии соединения. Ее потом исправляют, обрабатывая «по месту» седла клапанов, а сами клапаны долго и утомительно притирают.

Но сегодня существует и другая методика, в высшей степени рентабельная как по трудоемкости, так и по вложению средств, которая при этом гарантирует высококачественные результаты. Она основана на применении оригинального и почти неизвестного в нашей практике инструмента американской компании Neway.

С его помощью восстановление изношенных направляющих втулок проводится на месте без выпрессовки. Специальные ножи-ролики вызывают пластическую деформацию металла, компенсируя износ внутренней поверхности втулки, одновременно формируя в ней спиральный желобок, который улучшает условия смазки стержня клапана, а также служит своеобразным лабиринтным уплотнением, облегчающим работу маслосъемным колпачкам.

В комплект входят пять ножей и набор разверток для финишной обработки втулки. Характерно, что все операции с инструментом Neway ведутся вручную и не связаны с электроснабжением или получением извне другого вида энергии.

Теперь о седлах клапанов. При традиционных методах их обработки направляющая шарошки или зенкера свободно вращается во втулке клапана. Фрезы Neway имеют неподвижную ось, которая плотно фиксируется уже в восстановленной втулке самоустанавливающимся расширительным цанговым зажимом. Фрезу надевают на ось с прецизионным зазором 0,5 мкм, что обеспечивает минимальный допуск обработки. Фрезы Neway за счет уникальной заточки и формы режущих кромок формируют на поверхности седла клапана специальный микрорельеф типа «гребенка»: приработка клапана и седла проходит быстро и эффективно, а надобность в притирке отпадает. Производительность их высока: любая фаска на седле клапана получается за 3–4 оборота инструмента.

Последний этап – восстановление рабочих фасок самих клапанов. Для этой операции фирма Neway предлагает специальный инструмент «Тизматик-2». Клапан неподвижно фиксируют в специальном приспособлении, которое, в свою очередь, устанавливают в обычные слесарные тиски. Достаточно нескольких оборотов фрезы (осевая подача обеспечивается микролифтом), чтобы получить идеальную концентрическую поверхность клапана. Заметим, что на его рабочей поверхности, как и при обработке седла, также формируется специальный микрорельеф.

Вот, собственно, и все. Остается лишь промыть и смазать все детали, после чего можно собирать головку.

А притирка? Напомним еще раз: при работе инструментом Neway в этой утомительной, долгой и нудной операции нет никакой необходимости. После обработки пары «клапан-седло» сопряжение обеих деталей происходит по очень узкому пояску, практически по линии.

Достигается это небольшим (до 1°) расхождением углов обработки рабочих поверхностей седла и клапана (между ними образуется так называемый интерференционный угол). В первые секунды работы двигателя площадь сопряжения увеличивается за счет смятия поверхностных выступов созданного микрорельефа на фасках, а затем происходит необходимое 100%-ное уплотнение.

При стоимости набора оснастки около $400 (в зависимости от комплектации) Neway может окупиться в первый же месяц работы, а при ремонте двигателей иномарок – к тому же принести заметный доход.

www.hyundai-sto.ru

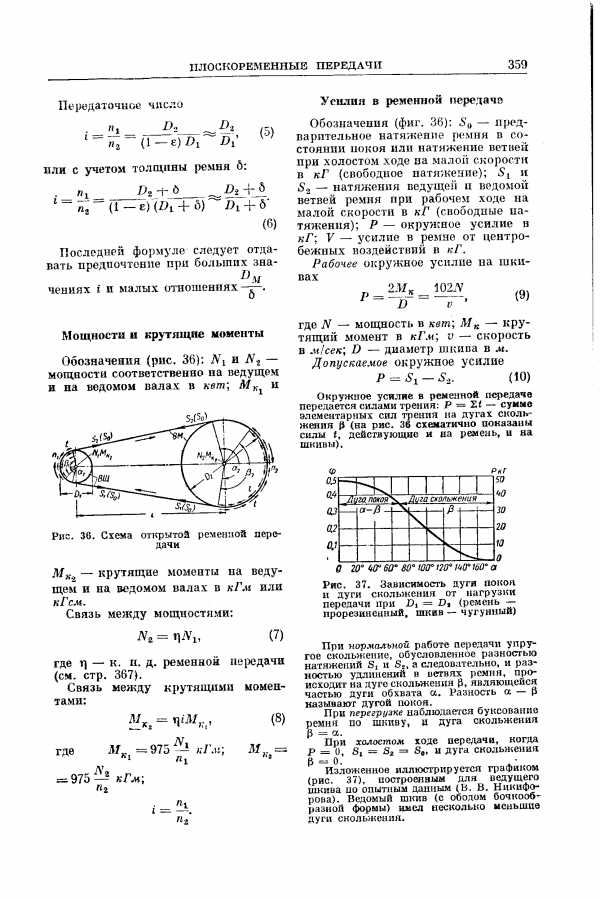

Зубчатые шкивы - Энциклопедия по машиностроению XXL

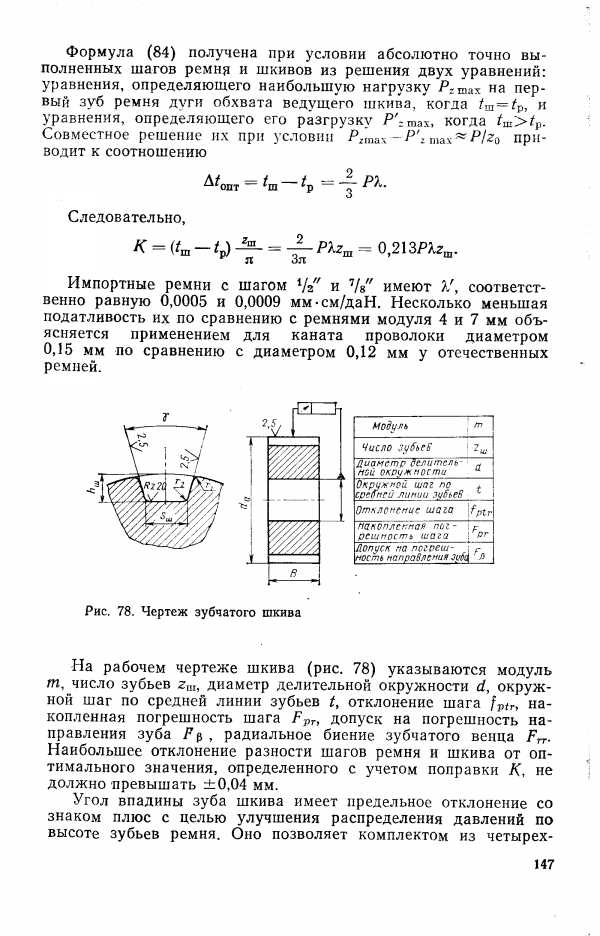

Размеры бокового зазора закруглений зубчатых шкивов [c.552]Впадины зубчатых шкивов имеют трапециевидный профиль с закруглениями и с углом профиля 2фо = 50° (см. фиг. 17). Впадина зуба шкива должна быть шире зуба ремня. [c.713]

Делительные окружности зубчатых шкивов совпадают с нейтральной линией ремня, огибающего шкив. Диаметры делительной окружности Для ведущего и ведомого шкивов [c.101]

Геометрические параметры зубчатых шкивов и ремня обеспечивают при зацеплении зубьев боковой зазор f рис. 7.11), необходимый (особенно для шкивов с большим числом зубьев) для компенсации на дуге обхвата накопленной погрешности по шагу зубьев. [c.102]

| Рис. 7.12. Схемы зубчатых шкивов с ограничительными |  |

При установке ролика внутри контура передачи он должен иметь конфигурацию и размеры меньшего зубчатого шкива. [c.578]

| Фиг. 21. Коп-стр у КЦИ Я ведущего зубчатого шкива с бортами. |  |

| Рис. 115. Снятие зубчатого шкива привода насоса |  |

Зубчатые ремни пластмассовые 195 Зубчатые шкивы — Параметры 196 [c.245]

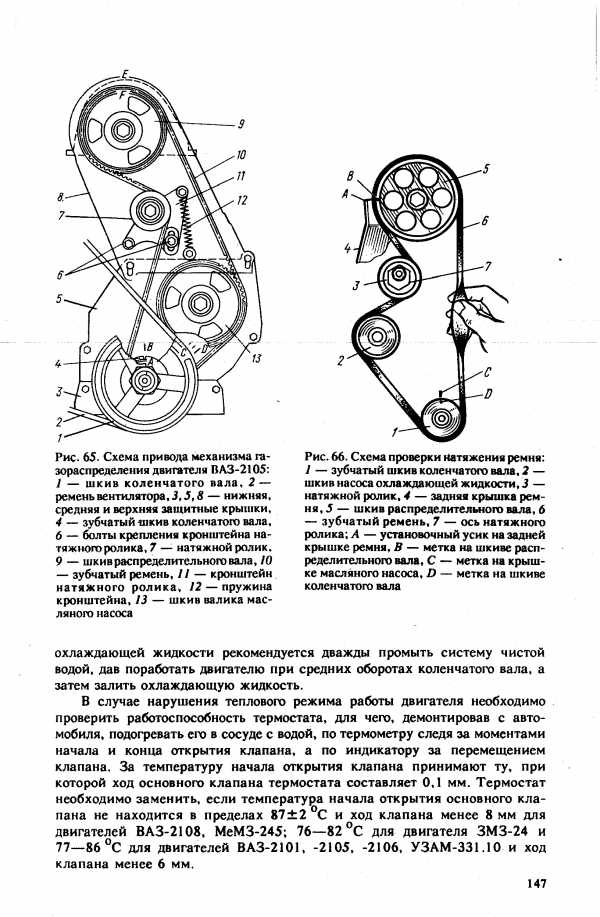

Заводят новый ремень за шкив 1 и надевают его на зубчатый шкив 4 коленчатого вала, затем, натягивая ремень, надевают его на шкив 13 валика масляного насоса и на шкив 9. [c.19]

ШКИВ коленчатого вала, 2 — ремень вентилятора, 3, 5, 8 — нижняя, средняя и верхняя защитные крышки, 4—зубчатый шкив коленчатого вала, 6 — болты кронштейна натяжного ролика, 7 — натяжной ролик, 9 — шкив распределительного вала, /(9—зубчатый ремень, //— кронштейн натяжного ролика, /2 — пружина кронштейна, 13 — шкив привода масляного насоса [c.19]

Привод распределительного вала. Осуществляется эластичным зубчатым ремнем 6 (рис. 6) от зубчатого шкива I коленчатого вала. Этим же ремнем приводится во вращение и шкив 2 насоса охлаждающей жидкости. Ролик 3 служит для натяжения ремня. Он вращается на эксцентричной оси 7, прикрепленной к головке цилиндров. Поворачивая ось относительно шпильки крепления, можно изменять натяжение ремня. [c.9]

Насос охлаждающей жидкости. Центробежного типа, с приводом от зубчатого ремня двигателя устанавливается на блок цилиндров 3 (рис. 8). Валик 5 ставится в корпусе 2 на двухрядном шариковом подшипнике 8, который стопорится винтом /. Па валик напрессовываются зубчатый шкив 9 и крыльчатка 4. которая уплотняется сальником 7 и уплотнительным кольцом 6 из графитной композиции. [c.10]

Оправкой 67.7853.9580 запрессовывают новый сальник распределительного вала, предварительно смазав его моторным маслом. В качестве оправки можно использовать также трубу с наружным диаметром 28 мм и внутренним 22 м.м и конической направляющей. Вкладывают в гнездо на переднем конце распределительного вала сегментную шпонку и устанавливают зубчатый шкив. Удерживая приспособлением [c.25]

Устанавливают на коленчатый вал зубчатый шкив и надевают на него ремень. Устанавливают шкив привода генератора и закрепляют его болтом с гайкой. Надевают на шкивы ремень привода генератора и регулируют его натяжение (см. разд. Регулировки двигателя ). Устанавливают на место брызговик двигателя. [c.27]

Поворачивают ключом коленчатый вал до совмещения меток зубчатых шкивов распределительного и коленчатого валов с метками на корпусных деталях и фиксируют коленчатый вал стояночным тормозом и включением одной из передач. Ослабляют натяжение зубчатого ремня, снимают ремень и зубчатый шкив коленчатого вала. [c.28]

Вкладывают в гнезда на передних концах коленчатого и распределительного валов сегментные шпонки и устанавливают зубчатые шкивы. Придерживая шкив распределительного вала от проворачивания приспособлением [c.37]

При сборке насоса с помощью оправки устанавливают без перекосов сальник в корпус насоса. Запрессовывают валик с подшипником так, чтобы гнездо стопорного винта I совпало с отверстием в корпусе насоса. Завертывают стопорный винт подшипника и зачеканивают контуры гнезда для исключения ослабления винта. Затем напрессовывают крыльчатку 4 и зубчатый шкив 9, выдерживая размеры 52 0,5 мм и 49,8.-11,2 мм, указанные на рис. 8. Перед напрессовкой шкива нагревают его до 150—200 °С. После охлаждения шкива крепят насос за крыльчатку и проверяют надежность соединения шкива на валике, приложив к шкиву момент 2,5 кгс-м. Шкив при этом не должен провернуться. [c.43]

Допуск на погрешность направления зуба От 1 до 10 Ширина зубчатого шкива, мм [c.146]

| Рис. 78. Чертеж зубчатого шкива |  |

Ак В — метки на зубчатом шкиве коленчатого вала и на крышке привода распределительного вала [c.213]

Способы натяжения рем ней. Выше показано, что значение натяжения fo ремня оказывает существенное влияние на долговечность, тяговую способность II к. п. д. передачи. Наиболее экономичными и долговечными являются передачи с малым запасом трепня (с малым запасом F ). На практике большинство передач работает с переменным режимом нагрузки, а расчет передачи выполняют по максимальной из-возможных нагрузок. При этом в передачах с постоянным предварительным натяжением в периоды недогрузок излишнее натяжение снижает долговечность и к. п. д. С этих позиций целесообразна конструкция передачи, у которой натяжение ремня автоматически изменяется с изменением нагрузки, т. е. отношение f(// onst. Пример такой передачи показан на рис. 12.12. Здесь ременная передача сочетается с зубчатой. Шкив / установлен на качающемся рычаге 2, который является одновременно осью ведомого колеса 3 зубчатой передачи. Натяжение 2Г ремпя равно окружной силе в зацеплении зубчатой передачи, т. е. пропорционально моменту нагрузки. Преимуществом передачи является также то, что центробежные силы не влияют на тяговую способность (передача может работать при больишх скоростях). Недостатки передачи сложность конструкции и потеря свойств само-предохранения от перегрузки. [c.231]

Зубчатоременная передача имеет два зубчатых шкива, на которые надевается бесконечный ремень с зубьями на его внутренней поверхности (фиг. 14). Она может работать вместо плоскоременного, клиноременного, [c.706]

Минимальные диаметры Dmin зубчатых шкивов и соответствующие числа их зубьев г даны в табл. 30. [c.709]

Зубчатые шкивы изготовляют из стали, чугуна, легких сплавов или пластмасс как отливкап под давлением, так и с нарезаемы,ми зубьями. Наружный диаметр шкива D подсчитывают по формуле (34). [c.712]

Допуски и посадки 563, 564 — Обозначения 565 — Размеры — йзотношения 552 — Размеры по роликам 565 — Ряды размерные 553 — Центрирование 551, 563 Зубчатые цепи приводные — см Ремни приводные зубчатые Зубчатые шкивы 709, 712—714 [c.983]

Зубчатый шкив (рис. 7.10) можно рассматривать как шестерню, шаг и прямобочный профиль зубьев которой соответствуют шагу и профилю зубьев зубчатого ремня. Зубчатые шкивы для силовых передач обычно выполняют стальными, иногда — чугунными. Применение шкивов из чугуна ограничивается скоростью порядка 20...25 м/с. Согласно ОСТ 3805114—76, принят трапециевид. [c.101]

| Рис. 65. Схема привода механизма газораспределения двигателя БЛЗ-2105 I — шкив коленчатого вала, 2 — ремень вентилятора, 3,5,8 — нижняя, средняя и верхняя защитные крышки, 4 — зубчатый шкив коленчатого вала, 6 — болты крепления кронштейна натяжногоролика, 7 — натяжной ролик, 9 — шкивраспределительноговала, 10 — зубчатый ремень, 1 — кронштейн натяжного ролика, 12 — пружина кронштейна, 13 — шкив валика масляного насоса |  |

Для разборки съемником спрессовывают зубчатый шкив 9 (см. рис. 8) насоса. Вывертывают стопорный винт 1 и вынрессовывают валик 5 в сборе с крыльчаткой 4, подшипником 8 и сальником. Снимают сальник. При необходимости спрессовывают крыльчатку. [c.43]

Натяжное устройство, изображенное на рис. 7.7, автоматически обеспечивает натяжение ремня, пропорциональное нагрузке передачи. Здесь ременная передача сочетается с зубчатой. Шкив I установлен на качающемя рычаге 2, который одновременно служит осью ведомого колеса 3 зубчатой передачи. Натяжение ремня 25 примерно равно окружной силе Р в зацеплении зубчатой передачи, т. е. пропорционально моменту нагрузки. Это обеспечивает повышение долговечности ремня и к. п. д. передачи. Устройство является сравнительно новым и перспективным, оно еще не получило широкого распространения. Дополнительные сведения см. в [30]. [c.209]

mash-xxl.info