Способ управления моментом зажигания и система зажигания с электронным регулированием угла опережения зажигания. Датчик опережения зажигания

Микропроцессорная система корректировки угла опережения зажигания с автоматической адаптацией под газовое топливо руководство по эксплуатации

М икропроцессорная сиСТЕМА КОРРЕКТИРОВКИ УГЛА ОПЕРЕЖЕНИЯ ЗАЖИГАНИЯ С АВТОМАТИЧЕСКОЙ АДАПТАЦИЕЙ ПОД ГАЗОВОЕ ТОПЛИВО >

икропроцессорная сиСТЕМА КОРРЕКТИРОВКИ УГЛА ОПЕРЕЖЕНИЯ ЗАЖИГАНИЯ С АВТОМАТИЧЕСКОЙ АДАПТАЦИЕЙ ПОД ГАЗОВОЕ ТОПЛИВО > Руководство по эксплуатации

- Назначение

МБ реализован на базе мощного микропроцессора который позволяет ему осуществлять точную корректировку УОЗ на частотах вращения коленвала вплоть до 12000 об/мин, что особенно актуально для высокофорсированных тюнинговых моторов. Микропроцессор, получая сигналы с датчика холла, концевого выключателя карбюратора, температурного датчика двигателя, электромагнитного клапана управления подачей газа, анализирует их и в зависимости от режима работы двигателя обеспечивает корректировку угла опережения зажигания с целью достижения максимально возможного коэффициента полезного действия. Также блок осуществляет высокоточное управление электромагнитным клапаном принудительного холостого хода карбюратора, что сокращает расход бензина и увеличивает стабильность работы двигателя.

- Путём соответствующих корректировок УОЗ позволяет снизить до минимума потери мощности при переходе на газовое топливо.

- В момент запуска двигателя МБ делает УОЗ поздним, а затем с каждым оборотом плавно смещает его в сторону опережения, восстанавливая до

рабочего, тем самым облегчая запуск двигателя, что особенно актуально в холодное время года.

- В устройстве реализована функция интеллектуального экономайзера принудительного холостого хода повышенной надёжности, лишенного

недостатков штатной системы.

- Путём динамической корректировки УОЗ стабилизирует обороты холостого хода двигателя на частоте вращения коленвала 800 об/мин.

- МБ позволяет сократить до минимума время прогрева двигателя с помощью температурной коррекции УОЗ и в случае работы двигателя на бензине начать движение практически сразу после запуска. !!! Перед переключением двигателя на газовое топливо его необходимо прогреть до температуры необходимой для нормальной работы ГБО !!!

- Благодаря вышеописанным корректировкам, МБ повышая КПД двигателя, позволяет снизить расход как бензина так и газового топлива.

- В случае выхода блока из строя, можно продолжить движение на штатной системе зажигания. Для этого необходимо перемкнуть разъёмы разрезанного провода между датчиком Холла и коммутатором, отсоединить блок от электромагнитного клапана холостого хода и концевого выключателя карбюратора и подключить штатный блок ЭПХХ, отрегулировать УОЗ.

- Установка

. Закрепить блок в непосредственной близости от коммутарора. !!! провода подключаемые к датчику холла и коммутатору должны быть как можно короче и располагаться как можно дальше от высоковольтных проводов!!!

. Закрепить блок в непосредственной близости от коммутарора. !!! провода подключаемые к датчику холла и коммутатору должны быть как можно короче и располагаться как можно дальше от высоковольтных проводов!!!2. Разрезать средний провод с разъёма от датчика холла к коммутатору (как правило, зелёного цвета).

3. Контакт «датчик Холла» на блоке соединить с концом провода уходящим на датчик холла

4. Контакт «коммутатор» на блоке соединить с концом провода уходящим на коммутатор.

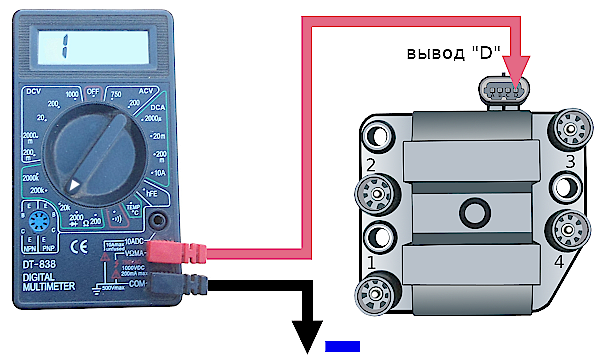

5. Соединить контакт «0» блока с кузовом автомобиля или клеммой «-» аккумуляторной батареи .

6. Соединить контакт питания «+12В» блока с клеммой «+» аккумуляторной батареи. Возможно использование дополнительного реле (как указано на схеме), запитывающего блок при включении зажигания.

7. Завести двигатель. Если этого сделать не удалось, выставить УОЗ на 5 – 10 градусов раньше и попытаться завести снова. После чего прогреть двигатель до рабочей температуры и отрегулировать УОЗ по стробоскопу, согласно руководству по эксплуатации автомобиля. (!!! Регулировка УОЗ производится при работе двигателя на бензине и при отключенных от блока температурном датчике и концевом выключателе карбюратора !!!). МБ способен работать с обычным коммутатором или с октан-корректором типа > заменяющего обычный коммутатор. При использовании пульсара перед регулировкой УОЗ ручку регулятора угла опережения зажигания на пульсаре необходимо вывести в положение >.

8. В соответствии со схемой, изображенной на рисунке подключить температурный датчик, концевой выключатель карбюратора и клапан экономайзера принудительного холостого хода. (На автомобилях с отсутствующим концевым выключателем возможно использование штатной системы ЭПХХ. В этом случае соответствующие разъёмы блока остаются незадействованными).

9. Если на машину установлено газобаллонное оборудование, контакт блока > подключается к контакту +>> на клапане подачи газа параллельно управляющему проводу с ГБО. В случае отсутствия на машине ГБО – контакт на блоке остаётся незадействованным.

- Технические характеристики

| Напряжение питания | 6-20В |

| Максимальный потребляемый ток | Не более 300mA |

| Максимально допустимая частота вращения коленчатого вала | 12000 об/мин |

| Корректировка УОЗ при запуске двигателя в сторону уменьшения | до100 |

| Диапазон рабочих температур | От -40 до +1200С |

| Масса | Не более 0,25 кг |

| Габаритные размеры | Не более 175*80*45 мм |

- Возможные неисправности, диагностика устройства и подключаемых цепей

- проверить качество соединения всех разъемов, контактов и клемм АКБ.

- проверить работоспособность свечей и катушки зажигания.

- проверить качество крышки распределителя зажигания и в/в проводов.

- проверить подключение питания к устройству.

- проверить работоспособность двигателя при восстановлении штатной системы зажигания. Для этого необходимо отсоединить устройство от датчика Холла и коммутатора и восстановить их штатное соединение. Отсоединить устройство от концевого выключателя карбюратора и клапана ЭПХХ и подключить их к штатному блоку ЭПХХ. Восстановить УОЗ необходимый для работы штатной системы.

В устройстве предусмотрена индикация нормальной работы внутренних и подключаемых цепей с помощью светодиодов (далее индикаторов).

Индикатор > загорается при подаче на блок напряжения питания. При этом индикаторы >, 0>>, > последовательно мигают, что свидетельствует о корректной работе функции самотестирования блока.

Индикатор > мигает во время работы двигателя в такт в такт ему, что хорошо видно на холостых оборотах. Если при вращении коленвала стартером индикатор не мигает или мигает с перебоями а двигатель не заводится, это означает, что с датчика Холла сигнал не поступает или поступает с перебоями. Как правило, это происходим из-за ненадёжного соединения устройства с датчиком холла.

Индикатор > загорается при подключении соответствующего контакта блока к коммутатору, а при вращении коленвала мигает синхронно с индикатором >. Если этого не происходит, необходимо отключить от контакта > провод и повращать двигатель стартером. Если индикатор стал мигать - неисправность в цепи > (возможно короткое замыкание). Если диод не мигает – блок неисправен, необходимо сдать его по гарантии.

Индикатор t0>> светится при температурной корректировке УОЗ.

Индикатор > светится когда на холостом ходу (при отпущенной педали газа, т.е. замкнутом концевом выключателе карбюратора) блок корректирует УОЗ для поддержания частоты вращения коленвала на уровне 800 об/мин.

Индикатор > горит при подаче напряжения на клапан ЭПХХ

Индикатор >> загорается при подаче напряжения на газовый клапан, что свидетельствует о корректировке УОЗ для газового топлива. Если при переключении на газ индикатор не загорается – необходимо проверить надёжность соединения между контактом > и управляющим контактом газового клапана.

- Гарантийные обязательства

- Гарантия не распространяется на изделия в случае нарушения гарантийных пломб, с механическими повреждениями и прочими неисправностями вызванными несоблюдением правил установки и эксплуатации изделия изложенными в данном руководстве по эксплуатации.

- Ремонт изделий, не подлежащих гарантийному обслуживанию осуществляется за счёт владельца

Серийный номер ___________________________________________________________________________________

Дата продажи________________________________________________________________________________________

Подпись_____________________________________________________________________________________________0>

auto-dnevnik.com

Способ управления моментом зажигания и система зажигания с электронным регулированием угла опережения зажигания

Использование: изобретение относится к электрооборудованию транспортных средств, оснащенных двигателем внутреннего сгорания. Сущность изобретения: устройство содержит: аналоговые датчики 1, 2 положения коленчатого вала и частоты его вращения, аналоговый датчик 3 давления, аналоговый датчик 4 температуры охлаждающей жидкости, источник 5 питания, свечи 6 зажигания, коммутатор-распределитель 7, сумматор 8, ПИД-регулятор 9, компаратор 10, фазочувствительный выпрямитель 11 и делитель напряжения 12. Приведено описание способа, реализуемого в устройстве. 2 с. и 3 з.п.ф-лы, 3 ил.

Изобретение относится к области электрооборудования автомобилей, в частности к системам зажигания двигателей внутреннего сгорания, и может быть использовано для управления моментом зажигания двигателей внутреннего сгорания.

Момент зажигания (угол опережения зажигания) оказывает существенное влияние на мощность, экономичность и токсичность двигателя. Для каждого режима работы двигателя имеется оптимальный момент зажигания, обеспечивающий наилучшие его показатели. При слишком раннем зажигании сгорание топливно-воздушной смеси происходит целиком в такте сжатия при возрастании давления. Поршень испытывает сильный встречный удар, тормозящий его движение. Внешними признаками раннего сжатия является снижение мощности, металлический стук (детонация). При позднем зажигании после перехода поршня через верхнюю мертвую точку (ВМТ) сгорание смеси происходит в такте расширения и смесь может догорать даже в выпускном трубопроводе. При этом происходит перегрев двигателя из-за увеличения отдачи тепла в охлаждающую жидкость и снижение мощности двигателя. По современным представлениям угол опережения зажигания должен выбираться с учетом частоты вращения коленчатого вала двигателя внутреннего сгорания, нагрузки двигателя, температуры охлаждающей жидкости и всасываемого воздуха, атмосферного давления, состава выхлопных газов, скорости изменения положения дроссельной заслонки (разгон, торможение) и пр. При этом для каждого типа двигателя внутреннего сгорания рекомендуются свои оптимальные углы опережения зажигания в зависимости от частоты вращения коленчатого вала двигателя, нагрузки и прочих указанных режимов его работы. Для управления моментом зажигания в соответствии с режимами работы при различных эксплуатационных условиях, системы зажигания снабжаются специальными регуляторами. В классических системах зажигания углом опережения зажигания управляют тремя независимыми механическими регуляторами: центробежным регулятором в зависимости от частоты вращения коленчатого вала, вакуумным регулятором в зависимости от нагрузки двигателя (изменения угла открытия дроссельной заслонки) и октан-корректором в зависимости от октанового числа топлива. При этом центробежный регулятор поворачивает кулачок прерывателя, октан-корректор корпус распределителя. Реальный угол опережения зажигания складывается из угла начальной установки и углов, автоматически устанавливаемых центробежным и вакуумным регуляторами. В частности, известный центробежный регулятор содержит закрепленную на ведущем валике пластину с осями для установки на них грузиков, которые могут поворачиваться вокруг указанных осей и связаны между собой пружинами. На каждом грузике имеется штифт, входящий в прорези пластины, укрепленной на втулке кулачка. Привод кулачка осуществляется от валика через грузики (В.Е. Ютт, Электрооборудование автомобилей, М.Транспорт, 1989, стр. 124). С увеличением частоты вращения, начиная с некоторого ее значения, грузики под действием центробежной силы расходятся. При этом штифты, двигаясь в прорезях пластины, поворачивают ее и связанный с ней кулачок в сторону вращения ведущего вала. Вследствие этого размыкание контактов прерывателя в системе зажигания происходит раньше. При уменьшении частоты вращения, грузики с помощью возвратных пружин возвращаются в исходное положение. Пружины имеют различную жесткость, что позволяет получить требуемый закон изменения угла опережения зажигания при изменении частоты вращения двигателя. При достижении определенной частоты вращения грузики полностью расходятся и регулятор перестает работать. Основным недостатком способа регулирования момента зажигания классических систем зажигания является наличие трех отдельных механических регуляторов, что усложняет систему зажигания. Кроме того, механические регуляторы имеют высокую погрешность момента искрообразования вследствие разброса характеристик механических автоматов опережения в процессе эксплуатации. Наиболее полно отвечают всем требованиям, предъявляемым к современным системам зажигания, системы с электронным регулированием угла опережения зажигания. В настоящее время наибольшее внимание уделяется цифровым способам регулирования угла опережения зажигания на базе микропроцессорных контроллеров. При этом системы с электронным регулированием угла опережения зажигания могут применяться как с традиционными механическими распределителями, в функции которых остается лишь высоковольтное распределение энергии по цилиндрам двигателя, так и со статическими распределителями энергии. Наиболее близким к предлагаемому является электронный способ управления моментом зажигания по оптимальным характеристикам на основе информации от датчиков начала отсчета, частоты вращения, нагрузки (разряжения в дроссельном пространстве карбюратора) и температуры охлаждающей жидкости (В.Е.Ютт, Электрооборудование автомобилей, М. Транспорт, 1989, стр. 180). Система зажигания, в которой реализуется указанный способ, содержит датчик частоты вращения, датчик начала отсчета, датчик нагрузки, блок определения угла опережения зажигания в виде контроллера, содержащего интерфейс, узел обработки данных и постоянное запоминающее устройство. Блок определения угла опережения зажигания через коммутатор соединен со свечами зажигания (В. Е.Ютт, Электрооборудование автомобилей, М. Транспорт, 1989, стр. 180). Управление моментом зажигания осуществляется следующим образом. Зубчатый диск, закрепленный на коленчатом валу двигателя внутреннего сгорания, имеет равномерно расположенные по всей окружности зубья. При вращении диска электромагнитный датчик частоты вращения вырабатывает серию импульсов, количество которых определяет угловое положение коленчатого вала относительно ВМТ. Кроме того, на диске устанавливается дополнительный зуб, при совпадении оси которого с электромагнитным датчиком начала отсчета на выходе последнего формируется импульсный сигнал о достижении поршнем цилиндра ВМТ. Определение частоты вращения коленчатого вала двигателя может производиться путем подсчета количества импульсов, поступающих с датчика частоты вращения за эталонный промежуток времени, или путем подсчета количества импульсов от кварцевого генератора за период импульсов датчиков частоты вращения и начала отсчета. Величина нагрузки двигателя определяется при помощи датчика абсолютного давления (разряжения), установленного во впускном коллекторе. Аналоговый сигнал с датчика преобразуется в цифровую форму с помощью аналого-цифрового преобразователя. Система имеет несколько дополнительных входов для других датчиков, например датчика температуры, детонации, положения дроссельной заслонки и др. Сигнал с датчиков формируется с помощью специальных схем (интерфейсов) перед подачей их в узел обработки данных. Одним из основных устройств узла обработки является постоянное запоминающее устройство (ПЗУ). На основании сигналов с датчиков частоты вращения и абсолютного давления узел обработки данных формирует адрес, по которому осуществляется обращение к ПЗУ и выборка (считывание) оптимального значения угла опережения зажигания, соответствующего данному режиму работы двигателя. Это значение в дальнейшем может корректироваться в зависимости от показаний других датчиков. При достижении коленчатым валом двигателя положения, соответствующего расчетному (оптимальному) значению угла опережения зажигания, узел обработки данных формирует сигнал управления коммутатором, который формирует сигнал на зажигание. По сравнению с механическими способами управления моментом зажигания цифровые способы и реализующие их системы могут воспроизводить значительно более сложные зависимости углов опережения зажигания. Однако описанный цифровой способ и система, его реализующая, имеют ряд недостатков, заключающихся в следующем. Формирование сигнала управления коммутатором, вырабатывающим сигнал на зажигание, происходит с запаздыванием относительно изменяющихся условий работы ДВС, обусловленным временем, необходимым для вычислений и обработки информации, поступающей с системы датчиков. Дополнительное время затрачивается также на преобразование аналоговых сигналов с датчиков нагрузки, температуры и т.д. в цифровую форму, уменьшение которого требует специальных аппаратурных и программных средств, что увеличивает стоимость такой системы. Кроме того, при изменении оптимальных значений угла опережения зажигания, вызванных, например, использованием другого типа двигателя, либо изменением октанового числа используемого топлива, требуется менять программу, считанную в память контроллера, что также сопряжено с дополнительными материальными и временными затратами по формированию базы данных. При этом цифровые системы достаточно сложно поддается корректировке в зависимости от незначительного изменения октанового числа используемого топлива. В основу настоящего изобретения положена задача создать способ управления моментом зажигания двигателя внутреннего сгорания и систему зажигания, его реализующую, в которых бы исключалось запаздывание при формировании сигнала на коммутатор, а также электронным методом обеспечивалась корректировка угла опережения зажигания в зависимости от изменения октанового числа используемого топлива. Поставленная задача решается тем, что в способе управления моментом зажигания в зависимости от частоты вращения коленчатого вала согласно изобретению формируют два аналоговых сигнала, один из которых представляет частоту вращения коленчатого вала в виде прямо пропорциональной зависимости величины сигнала от частоты вращения коленчатого вала, а другой положение коленчатого вала в виде синусоидального сигнала, в котором информация о положении коленчатого вала содержится в фазе сигнала, при этом управляющий сигнал на зажигание формируют в момент совпадения величин указанных аналоговых сигналов. Известен общий вид зависимости оптимального угла опережения зажигания от частоты вращения коленчатого вала двигателя внутреннего сгорания, представляющей собой монотонную возрастающую кривую. Авторами было обнаружено, что реализация такой зависимости возможна простыми аппаратурными средствами формирования сигнала момента зажигания, путем сравнения аналоговых сигналов один из которых представляет частоту вращения коленчатого вала ДВС в виде прямо пропорциональной зависимости величины сигнала от частоты вращения коленчатого вала, а другой положение коленчатого вала в виде синусоидального сигнала, в котором информация о положении коленчатого вала содержится в фазе сигнала. При этом исключается временная задержка при формировании управляющего сигнала на зажигание. Эксперименты, проведенные авторами, подтвердили возможность достижения заявляемым способом оптимальных значений углов опережения зажигания в широких пределах изменений частоты вращения коленчатого вала различных ДВС. Для более точного определения угла опережения зажигания целесообразно аналоговый сигнал, представляющий частоту вращения коленчатого вала суммировать с по меньшей мере одним аналоговым сигналом, представляющим режим работы двигателя внутреннего сгорания, при этом последний масштабируют с учетом доли его влияния на характеристику зависимости угла опережения зажигания от частоты вращения коленчатого вала. Также экспериментально авторами подтверждено, что углы опережения зажигания, определенные по совпадению аналогового сигнала, представляющего положение коленчатого вала ДВС и суммы аналоговых сигналов, представляющих частоту вращения коленчатого вала, температуру охлаждающей жидкости и давление во впускном коллекторе двигателя, соответствуют известным зависимостям углов опережения зажигания от указанных параметров. Целесообразно в аналоговый сигнал, представляющий положение коленчатого вала ДВС вводить постоянную составляющую, величина которой зависит от октанового числа используемого топлива. Введение постоянной составляющей в аналоговый сигнал положения коленчатого вала позволяет изменять характер зависимости угла опережения зажигания от частоты вращения в соответствии с октановым числом используемого топлива. Поставленная задача решается также тем, что в системе зажигания с электронным регулированием угла опережения зажигания, содержащей датчик положения коленчатого вала ДВС, датчик частоты вращения коленчатого вала, по меньшей мере один из аналоговых датчиков, измеряющих параметры режимов работы двигателя внутреннего сгорания, например датчик давления, датчик температуры охлаждающей жидкости и блок определения угла опережения зажигания, соединенный со свечами зажигания через коммутатор-распределитель, согласно изобретению датчик частоты вращения коленчатого вала выполнен с возможностью формирования аналогового сигнала прямо пропорционального частоте вращения коленчатого вала, а датчики положения с возможностью формирования синусоидального аналогового сигнала, в котором информация о положении коленчатого вала содержится в фазе сигнала, при этом блок определения угла опережения зажигания содержит аналоговый сумматор, один из входов которого соединен через пропорциональный интегральный дифференцирующий регулятор с датчиком частоты вращения коленчатого вала, а другие входы соединены с аналоговыми датчиками, измеряющими параметры режимов работы двигателя внутреннего сгорания соответственно, и компаратор, один из входов которого соединен через фазочувствительный выпрямитель с датчиком положения коленчатого вала, а другой с выходом сумматора. В предлагаемой системе зажигания определение угла опережения зажигания происходит непосредственно по измеренным параметрам, без дополнительных вычислений, которые осуществлялись в микропроцессорных системах зажигания, что полностью исключает задержку по времени на формирование сигнала зажигания. Настройка системы на разные типы двигателей осуществляется простыми аппаратурными методами, что упрощает и удешевляет эксплуатацию этой системы зажигания. Целесообразно, чтобы блок определения угла опережения зажигания содержал делитель напряжения, выход которого соединен с фазочувствительным выпрямителем. С помощью делителя напряжения в аналоговый сигнал, представляющий положение коленчатого вала, вводят постоянную составляющую, а также путем изменения коэффициента усиления фазочувствительного выпрямителя меняют амплитуду указанного сигнала, и тем самым изменяют характер зависимости угла опережения зажигания в соответствии с октановым числом используемого топлива. Указанные преимущества, а также особенности настоящего изобретения станут понятными во время последующего рассмотрения приведенного ниже подробного описания лучшего варианта осуществления изобретения со ссылками на прилагаемые чертежи, на которых: фиг. 1 изображает структурную схему системы зажигания ДВС, выполненную согласно изобретению; на фиг. 2 временные диаграммы, иллюстрирующие формирование управляющего сигнала зажигания; на фиг. 3 - семейство кривых зависимости угла опережения зажигания от частоты вращения коленчатого вала двигателя внутреннего сгорания. Поскольку заявляемый способ реализуется при работе системы зажигания, описание способа приведено при описании работы системы. Предлагаемая система зажигания с электронным регулированием угла опережения зажигания, структурная схема которой изображена на фиг. 1, предназначена для управления моментом зажигания с учетом частоты вращения коленчатого вала ДВС, давления во впускном коллекторе двигателя, температуры охлаждающей жидкости и октанового числа используемого топлива. При этом возможности предлагаемой системы зажигания не ограничены учетом только этих параметров режимов работы двигателя. Возможно дополнение системы зажигания любыми другими датчиками состояния: детонации, максимального давления в цилиндрах и т. д. Согласно изобретению система зажигания содержит аналоговый датчик 1 положения коленчатого вала двигателя, аналоговый датчик 2 частоты вращения указанного вала, аналоговый датчик 3 давления, установленный во впускном коллекторе (не показан), аналоговый датчик 4 температуры охлаждающей жидкости. В качестве аналоговых датчиков 1 и 2 положения коленчатого вала и частоты вращения указанного вала соответственно использовались датчики, описанные в а. с. N 1690111 (БИ N 41, 07.11.91), согласно которому указанные датчики выполнены в виде бесконтактной электрической машины с многополюсным ротором в виде постоянного магнита и с зубчатым статором, в пазах которого размещены обмотка возбуждения, выходная обмотка датчика положения коленчатого вала и обмотка датчика частоты вращения указанного вала (тахогенератор). Возможно иное выполнение аналоговых датчиков положения коленчатого вала и датчика частоты вращения указанного вала. Например, в качестве датчика 1 положения коленчатого вала может быть использован датчик ЭДС Холла. У датчиков ЭДС Холла на поперечных пластинах кристалла при внесении последнего в магнитное поле появляется ЭДС, пропорциональная величине магнитной индукции. Если создать магнитную систему, в воздушном зазоре которой при перемещении ротора по расточке возникает знакопеременное магнитное поле, и в указанный зазор поместить датчик ЭДС Холла, то на поперечных пластинах кристалла появится знакопеременное напряжение, амплитуда которого определяется коэффициентом усиления датчика ЭДС Холла и не зависит от величины частоты вращения ротора. Если в качестве ротора использовать постоянные магниты с определенными геометрическими размерами, то можно получить на выходе датчика ЭДМ Холла напряжение синусоидальной формы при перемещении ротора. Если в качестве аналогового датчика 2 частоты вращения коленчатого вала взять синхронный тахогенератор с постоянными магнитами на роторе, а в его воздушном зазоре разместить датчик ЭДС Холла, то получим совмещенный датчик положения коленчатого вала и частоты вращения указанного вала. Оба датчика устанавливают на одном валу (либо коленчатом, либо распределительном). Вход датчика 1 положения коленчатого вала соединен с источником питания 5. В случае использования электрической машины по а.с. N 1690111 в качестве источника питания 5 использован генератор импульсов прямоугольной или синусоидальной формы. Система зажигания содержит также блок определения угла опережения зажигания, соединенный со свечами 6 зажигания через коммутатор-распределитель 7. Блок определения угла опережения зажигания содержит аналоговый сумматор 8, один из входов которого через пропорциональный интегро-дифференцирующий регулятор (ПИД-регулятор) 9 соединен с датчиком 2 частоты вращения коленчатого вала, а другие входы соответственно с аналоговым датчиком 3 давления и аналоговым датчиком 4 температуры охлаждающей жидкости, в качестве которых использовались обычно применяемые в системах зажигания аналоговые датчики, измеряющие соответствующие параметры режимов работы двигателя внутреннего сгорания. В качестве ПИД-регулятора 9 может быть использован любой известный ПИД-регулятор, например, описанный в книге Титца и Шенка "Полупроводниковая схемо-техника", М. Мир, 1982, с.484. В качестве сумматора 8 может быть использован также известный сумматор, имеющий регулируемые коэффициенты усиления по своим входам, например, описанный в книге А.Г.Алексеенко, Е.А.Коломбета и др. "Применение прецизионных аналоговых интегральных схем", М. Радио и связь, 1981, с.75. Блок определения угла опережения зажигания содержит также компаратор 10, один из входов которого через фазочувствительный выпрямитель 11 соединен с выходом датчика 1 положения коленчатого вала, а другой с выходом сумматора 8. В качестве фазочувствительного выпрямителя 11 может быть использован любой известный указанный выпрямитель, например, описанный в книге В.С.Гутникова "Интегральная электроника в измерительных устройствах", Л. Энергия, 1980, с.156. В качестве компаратора 10 также использовался известный компаратор (см. вышеуказанную книгу А.Г.Алексеенко и др. стр. 167). В предлагаемой системе зажигания могут использоваться как транзисторные коммутаторы (с накоплением энергии на индуктивности), так и тиристорные коммутаторы (с накоплением энергии на емкости). Кроме того, в предлагаемой системе зажигания могут использоваться, как и в прототипе, и традиционные механические распределители, в функции которых остается высоковольтное распределение энергии по цилиндрам двигателя, и статические распределители. В последнем случае электрическая машина, используемая в качестве аналоговых датчиков 1 и 2 положения коленчатого вала и его частоты вращения, содержит дополнительную обмотку, пространственно ориентированную относительно выходной обмотки датчика 1 положения коленчатого вала, с тем, чтобы обеспечить синхронизацию работы поршневых групп. Кроме того, блок определения угла опережения зажигания содержит делитель напряжения 12, выход которого соединен со входом фазочувствительного выпрямителя 11. Предлагаемая система зажигания работает следующим образом. Следует отметить, что приведенное ниже описание работы системы зажигания относится к четырехтактному четырехцилиндровому двигателю внутреннего сгорания, у которого рабочий цикл занимает два оборота коленчатого вала. Одновременно с подачей напряжения на стартер (не показан), вращающий коленчатый вал, подается напряжение питания на генератор 5, который начинает вырабатывать последовательность сигналов с частотой 20 150 кГц, которая подается на датчик 1 положения коленчатого вала. При этом на выходе датчика 1 положения коленчатого вала (как показано в а.с. N 1690111) появляется напряжение Uд (фиг. 2а) с частотой, определяемой генератором 5 импульсов. Амплитуда напряжения Uд изменяется в функции угла поворота коленчатого вала по синусоидальному закону. Число периодов выходного сигнала датчика 1, представляющего положение коленчатого вала, за один оборот вала определяется конструкцией электрической машины и может быть равно любому четному числу. На фиг. 2 приведены временные диаграммы для случая, когда датчик 1 положения коленчатого вала и датчик 2 частоты его вращения установлены на распределительном валу двигателя, частота вращения которого в два раза меньше частоты вращения коленчатого вала. При этом за один оборот коленчатого вала укладывается четыре периода огибающей синусоиды. В случае расположения указанных датчиков на коленчатом валу, за один оборот коленчатого вала будет укладываться два периода огибающей синусоиды. Напряжение с выхода датчика 1 (фиг. 1) положения коленчатого вала подается на блок определения угла опережения зажигания, на который также подается напряжение с выхода датчика 2 частоты вращения коленчатого вала - тахогенератора. На выходе датчика 2 формируется напряжение, величина которого прямо пропорциональна частоте вращения коленчатого вала. Авторами было обнаружено, что известные зависимости оптимального угла опережения зажигания, представляющие собой монотонные кривые, достаточно легко реализуются путем сравнения двух аналоговых сигналов один из которых представляет частоту вращения коленчатого вала в виде прямо пропорциональной зависимости величины сигнала от частоты вращения, а другой положение коленчатого вала в виде синусоидального сигнала, в котором информация о положении коленчатого вала содержится в фазе сигнала. Формирование синусоидального сигнала положения коленчатого вала осуществляется на выходе ФЧВ 11, который выделяет огибающую входного сигнала с датчика 1 (фиг. 1) положения коленчатого вала. Таким образом, на выходе ФЧВ 11 формируется напряжение U1 (фиг. 2б), амплитуда которого не зависит от частоты вращения коленчатого вала (распределительного вала), а его частота определяется частотой вращения указанного вала. При этом синусоидальный сигнал, представляющий положение коленчатого вала, формируют таким образом, чтобы момент изменения знака указанного синусоидального сигнала при отрицательном значении производной соответствовал положению ВМТ одного из поршня цилиндров двигателя внутреннего сгорания. Напряжение с датчика 2 (фиг. 1) частоты вращения коленчатого вала через ПИД-регулятор 9 подается на один из входов аналогового сумматора 8. На другие входы сумматора 8 соответственно поступают напряжения с выходов датчика 3 давления (разряжения во впускном коллекторе) и датчика 4 температур охлаждающей жидкости. В сумматоре 8 напряжения с указанных датчиков масштабируются и складываются. Выбор коэффициентов усиления по входам сумматора 8, осуществляющих масштабирование указанных напряжений, осуществляется экспериментальным образом на стенде, исходя из известной доли влияния данных параметров режимов работы двигателя внутреннего сгорания на зависимость угла опережения зажигания от частоты вращения коленчатого вала, а также исходя из соизмеримости указанных напряжений с амплитудой сигнала с ФЧВ 11 и с датчика 2 частоты вращения коленчатого вала. В результате, на выходе сумматора 8 формируется напряжение 2 (фиг. 2б) пропорциональное частоте вращения коленчатого вала с учетом давления во впускном коллекторе ДВС и температуры охлаждающей жидкости. Указанное напряжение U2 поступает на один из входов компаратора 10, на другой вход которого поступает напряжение U1 с ФЧВ 11. В компараторе 10 происходит сравнение двух аналоговых сигналов, один из которых представляет частоту вращения коленчатого вала с учетом влияния температуры охлаждающей жидкости и давления во впускном коллекторе ДВС, а другой положение коленчатого вала. Для определения угла опережения зажигания, путем сравнения двух напряжений U1 и U2 используют участок синусоидального сигнала датчика 1 положения коленчатого вала с отрицательным значением производной (участок "ав" на фиг. 2б), предшествующий ВМТ (точка "в" на фиг. 2б). При этом выбор используемого участка указанного синусоидального сигнала датчика 1 положения коленчатого вала (отрицательное или положительное значение производной), а также точки на указанной синусоидальной кривой, соответствующей положению коленчатого вала ВМТ, зависит от полярности сигнала U2 относительно напряжения U1. При совпадении величины напряжения U2 и напряжения U1 на участке синусоидального сигнала датчика 1 положения коленчатого вала с отрицательным значением производной, предшествующем ВМТ (участок "ав" на фиг. 2б), на выходе компаратора 10 формируется короткий импульс (а1 на фиг. 2в), который подается на коммутатор-распределитель 7 и является управляющим сигналом на зажигание. При этом фазовый сдвиг

з, показанный на фиг. 2, соответствует углу опережения зажигания. Благодаря тому, что напряжение с датчика 2 частоты вращения коленчатого вала подается на сумматор 8 и далее на компаратор 10 через ПИД-регулятор 9, обеспечивается достаточно плавное изменение угла опережения зажигания с изменением частоты вращения коленчатого вала, что стабилизирует работу системы зажигания. Для получения оптимальных значений угла опережения зажигания в зависимости от частоты вращения коленчатого вала с учетом давления во впускном коллекторе, температуры охлаждающей жидкости и октанового числа используемого топлива осуществляют настройку предлагаемой системы на стенде. Для этого в интересующих пределах частот вращения коленчатого вала снимают произвольную характеристику опережения зажигания от частоты вращения коленчатого вала, например, при одном из крайних положений делителя напряжений 12, который вводит постоянную составляющую (Uсм на фиг. 2г) в синусоидальный сигнал U1 датчика 1 положения коленчатого вала. Сравнивают полученную характеристику с известной для используемого типа ДВС характеристикой оптимальных значений угла опережения зажигания от частоты вращения коленчатого вала с учетом давления и температуры охлаждающей жидкости. Регулировкой коэффициента усиления ФЧВ 11 изменяют амплитуду синусоидального сигнала, с тем, чтобы изменить крутизну получаемой зависимости. При этом добиваются максимального совпадения приращений углов опережения зажигания на всем участке при изменении частоты вращения коленчатого вала от минимальной до максимальной. Введением постоянной составляющей в синусоидальный сигнал от делителя напряжений 12 добиваются наилучшего среднеквадратичного приближения известной зависимости и получаемой от предлагаемой системы. Возможно повторное проведение процедуры настройки системы. После этого предлагаемая система зажигания готова к работе. При изменении октанового числа используемого топлива вводят корректировку в получаемую зависимость угла опережения зажигания с помощью делителя напряжения 12. При этом указанная корректировка может осуществляться на "ходу", если регулятор делителя напряжения 12 будет выведен в салон автомобиля. На фиг. 5 приведено семейство кривых зависимостей угла опережения зажигания от частоты вращения коленчатого вала двигателя внутреннего сгорания, рекомендуемых для известного распределителя 30.3706 (кривая 1) и полученных предлагаемой системой с учетом максимальной и минимальной коррекции от делителя напряжения 12 (кривые 3 и 2 соответственно). Кривая 1 представлена с зоной допустимых коррекций (заштрихованная область) (В.Н. Тапинский, В.Д.Митрофанов. Автомобили "Москвич" АЗЛК 21411, 21412 "Патриот". М. 1990, с. 296, табл. 9). Из фиг. 5 видно, что, во-первых, кривые 2 и 3 не имеют зоны нечувствительности (коррекция начинается со скорости, близкой к нулевой) и, во-вторых, охватывают весь допустимый диапазон разбросов распределителя 30.3706. Благодаря тому, что в предлагаемой системе зажигания определение угла опережения зажигания осуществляется непосредственно по измеренным параметрам, без дополнительных вычислений, которые имели место в микропроцессорной системе, полностью исключается задержка по времени на формирование сигнала зажигания. Кроме того, как видно из вышеприведенного описания работы системы, настройка системы осуществляется простыми аппаратурными средствами, что упрощает и удешевляет эксплуатацию предлагаемой системы.

з, показанный на фиг. 2, соответствует углу опережения зажигания. Благодаря тому, что напряжение с датчика 2 частоты вращения коленчатого вала подается на сумматор 8 и далее на компаратор 10 через ПИД-регулятор 9, обеспечивается достаточно плавное изменение угла опережения зажигания с изменением частоты вращения коленчатого вала, что стабилизирует работу системы зажигания. Для получения оптимальных значений угла опережения зажигания в зависимости от частоты вращения коленчатого вала с учетом давления во впускном коллекторе, температуры охлаждающей жидкости и октанового числа используемого топлива осуществляют настройку предлагаемой системы на стенде. Для этого в интересующих пределах частот вращения коленчатого вала снимают произвольную характеристику опережения зажигания от частоты вращения коленчатого вала, например, при одном из крайних положений делителя напряжений 12, который вводит постоянную составляющую (Uсм на фиг. 2г) в синусоидальный сигнал U1 датчика 1 положения коленчатого вала. Сравнивают полученную характеристику с известной для используемого типа ДВС характеристикой оптимальных значений угла опережения зажигания от частоты вращения коленчатого вала с учетом давления и температуры охлаждающей жидкости. Регулировкой коэффициента усиления ФЧВ 11 изменяют амплитуду синусоидального сигнала, с тем, чтобы изменить крутизну получаемой зависимости. При этом добиваются максимального совпадения приращений углов опережения зажигания на всем участке при изменении частоты вращения коленчатого вала от минимальной до максимальной. Введением постоянной составляющей в синусоидальный сигнал от делителя напряжений 12 добиваются наилучшего среднеквадратичного приближения известной зависимости и получаемой от предлагаемой системы. Возможно повторное проведение процедуры настройки системы. После этого предлагаемая система зажигания готова к работе. При изменении октанового числа используемого топлива вводят корректировку в получаемую зависимость угла опережения зажигания с помощью делителя напряжения 12. При этом указанная корректировка может осуществляться на "ходу", если регулятор делителя напряжения 12 будет выведен в салон автомобиля. На фиг. 5 приведено семейство кривых зависимостей угла опережения зажигания от частоты вращения коленчатого вала двигателя внутреннего сгорания, рекомендуемых для известного распределителя 30.3706 (кривая 1) и полученных предлагаемой системой с учетом максимальной и минимальной коррекции от делителя напряжения 12 (кривые 3 и 2 соответственно). Кривая 1 представлена с зоной допустимых коррекций (заштрихованная область) (В.Н. Тапинский, В.Д.Митрофанов. Автомобили "Москвич" АЗЛК 21411, 21412 "Патриот". М. 1990, с. 296, табл. 9). Из фиг. 5 видно, что, во-первых, кривые 2 и 3 не имеют зоны нечувствительности (коррекция начинается со скорости, близкой к нулевой) и, во-вторых, охватывают весь допустимый диапазон разбросов распределителя 30.3706. Благодаря тому, что в предлагаемой системе зажигания определение угла опережения зажигания осуществляется непосредственно по измеренным параметрам, без дополнительных вычислений, которые имели место в микропроцессорной системе, полностью исключается задержка по времени на формирование сигнала зажигания. Кроме того, как видно из вышеприведенного описания работы системы, настройка системы осуществляется простыми аппаратурными средствами, что упрощает и удешевляет эксплуатацию предлагаемой системы.Формула изобретения

1. Способ управления моментом зажигания в зависимости от частоты вращения коленчатого вала, отличающийся тем, что формируют два аналоговых сигнала, один из которых представляет частоту вращения коленчатого вала в виде прямопропорциональной зависимости величины сигнала от частоты вращения, а другой положение коленчатого вала в виде синусоидального сигнала, в котором информация о положении коленчатого вала содержится в фазе сигнала, при этом управляющий сигнал на зажигание формируют в момент совпадения величин указанных аналоговых сигналов. 2. Способ по п.1, отличающийся тем, что аналоговый сигнал, представляющий частоту вращения коленчатого вала, суммируют с по меньшей мере одним аналоговым сигналом, представляющим режим работы двигателя внутреннего сгорания, при этом последний масштабируют с учетом доли его влияния на характеристику зависимости угла опережения зажигания от частоты вращения коленчатого вала. 3. Способ по пп.1 и 2, отличающийся тем, что в аналоговый сигнал, представляющий положение коленчатого вала, вводят постоянную составляющую, величина которой зависит от октанового числа используемого топлива. 4. Система зажигания с электронным регулированием угла опережения зажигания, содержащая датчик положения коленчатого вала двигателя внутреннего сгорания, датчик частоты вращения коленчатого вала, по меньшей мере один из аналоговых датчиков, измеряющих параметры режимов работы двигателя внутреннего сгорания, и блок определения угла опережения зажигания, соединенный со свечами зажигания через коммутатор-распределитель, отличающаяся тем, что датчик частоты вращения коленчатого вала выполнен с возможностью формирования аналогового сигнала, прямо пропорционального частоте вращения коленчатого вала, а датчик положения с возможностью формирования синусоидального аналогового сигнала, в котором информация о положении коленчатого вала содержится в фазе сигнала, при этом блок определения угла опережения зажигания содержит аналоговый сумматор, один из входов которого соединен через пропорциональный интегро-дифференцирующий регулятор с датчиком частоты вращения коленчатого вала, а другие входы соединены с аналоговыми датчиками, измеряющими параметры режимов работы двигателя внутреннего сгорания соответственно, и компаратор, один из входов которого соединен через фазочувствительный выпрямитель с датчиком положения коленчатого вала, а другой с выходом сумматора. 5. Система по п.4, отличающаяся тем, что блок определения угла опережения зажигания содержит делитель напряжения, выход которого соединен с фазочувствительным выпрямителем.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3MM4A Досрочное прекращение действия патента из-за неуплаты в установленный срок пошлины заподдержание патента в силе

Дата прекращения действия патента: 02.02.2011

Дата публикации: 10.12.2011

www.findpatent.ru

12.2.2.4. Датчик угла опережения зажигания, частоты вращения коленчатого вала

12.2.2.4. Датчик угла опережения зажигания, частоты вращения коленчатого вала

| ОБЩИЕ СВЕДЕНИЯ |

|

1 – колодка датчика угла опережения зажигания; черного цвета; 2 – колодка датчика частоты вращения коленчатого вала; серого цвета; 3 – колодка датчика детонации; красного цвета |

|

1 – болт крепления кронштейна;2 – щуп;3 – датчик угла опережения зажигания;4 – датчик частоты вращения коленчатого вала;5 – кронштейн крепления датчиков;6 – маховик |

|

1 – щуп; 2 – датчик частоты вращения коленчатого вала; 3 – маховик; 4 – защитный колпак |

Снятие и установка

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||||||

|

||||||||||||||

carmanz.com