Приборы батарейной системы зажигания. Система батарейного зажигания

|

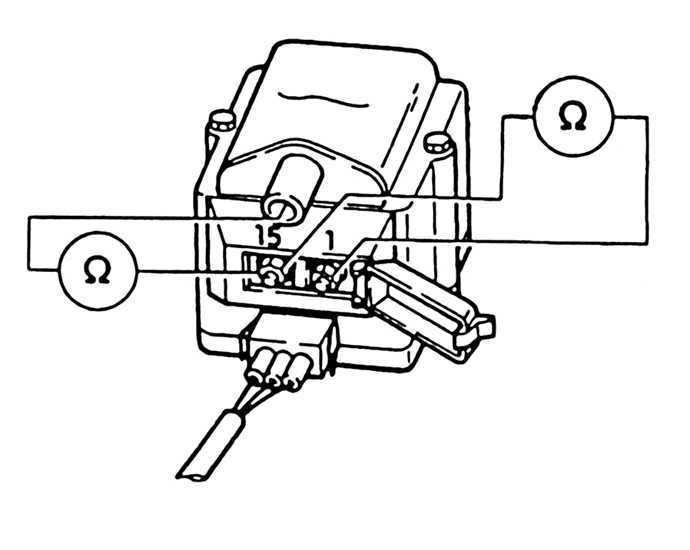

Поиск Лекций

Индукционная катушка зажигания (рис. 3) имеет стальной корпус 6, в котором помещен кольцевой магнитопровод 5, концентрирующий магнитный поток, создаваемый первичной обмоткой. На сердечнике 2 намотана вторичная обмотка 4. Ряды провода при намотке изолируются друг от друга слоями конденсаторной бумаги. Сверху вторичную обмотку изолируют ла-котканью и кабельной бумагой. С целью лучшего охлаждения первичная обмотка 3 намотана на вторичную. С одной стороны в корпус индукционной катушки завальцован фарфоровый изолятор 1, а с другой – карболитовая крышка 8. Снаружи к корпусу катушки прикреплен вариатор 12. Все пустоты внутри корпуса заполнены изоляционной массой – битумным компаундом. От аккумуляторной батареи ток в первичную обмотку может поступать либо через клемму ВК-Б, либо через клемму ВК– в случае шунтирования вариатора. От клеммы 7 ток низкого напряжения поступает к прерывателю. Ток высокого напряжения от клеммы 9 отводится к распределителю. Свеча зажигания служит для получения искрового разряда в камере сгорания, тепловое воздействие которого воспламеняет рабочую смесь. Условия работы свечи зажигания характеризуются значительными термическими, электрическими и механическими нагрузками. Изолятор 1 свечи зажигания (рис. 4) изготовлен из кристаллокорунда, который обладает высокой электрической и механической прочностью. Поверхность изолятора покрывают глазурью для уменьшения отложений на нем загрязнений и влаги, что повышает поверхностное сопротивление материала. Для обеспечения бесперебойной работы свечи зажигания необходимо поддерживать температуру ее теплового конуса 7 в пределах 700…800°С. При этой температуре нагар, отлагающийся на конусе и электродах свечи, сгорает и происходит ее самоочищение. При температуре теплового конуса ниже 500°С изолятор нижней части свечи покрывается нагаром, что приводит к снижению пробивного напряжения и к перебоям в работе двигателя из-за возможных пропусков зажигания рабочей смеси. Если температура теплового конуса выше 800…900 °С, может возникнуть так называемое калильное зажигание, когда рабочая смесь воспламеняется не от электрической искры, а от нагретых до высокой температуры электродов и поверхности изолятора. Для поддержания необходимой температуры теплового конуса выпускаются свечи зажигания с различной степенью теплоотдачи. В двигателях с невысокой степенью сжатия применяют свечи зажигания с малой теплоотдачей, называемые горячими, а для двигателей с повышенной степенью сжатия – холодные свечи с большой теплоотдачей. Горячие свечи зажигания имеют удлиненную нижнюю часть изолятора и более широкую расточку корпуса, а холодные – укороченную нижнюю часть изолятора и узкую расточку корпуса. Чем меньше высота теплового конуса, тем холоднее свеча зажигания и больше допустимая степень сжатия, при которой обеспечивается работа двигателя без калильного зажигания.

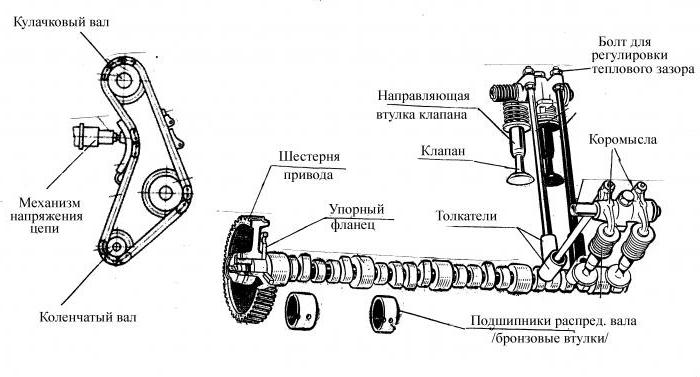

Прерыватель-распределитель необходим для прерывания тока низкого напряжения и распределения тока высокого напряжения по цилиндрам двигателя. В прерыватель входят корпус 10 (рис. 5, б), приводной валик 11, подвижный и неподвижный диски, кулачок 6 и регуляторы опережения зажигания. На подвижном диске 15 размещены изолированный рычажок 5 с подвижным контактом 7 и неподвижный контакт 8 со стойкой. Контакты прерывателя наплавлены тугоплавким металлом – вольфрамом. Подвижный контакт прерывателя прижимается к неподвижному пластинчатой пружиной. Вращающийся кулачок 6 нажимает выступом на изолированный рычажок прерывателя и за один оборот размыкает контакты столько раз, сколько выступов на кулачке. Число выступов на кулачке равно числу цилиндров двигателя. Сверху на корпусе прерывателя установлен распределитель (рис. 5, а). Он состоит из ротора 4 и крышки 1. Ротор изготовлен из карболита, а сверху в него вмонтирована контактная пластина. Он закреплен на выступе кулачка. Крышка распределителя тоже изготовлена из карболита. На ее наружной части по окружности выполнены гнезда с зажимами 2 для проводов высокого напряжения к искровым свечам зажигания. В центре крышки расположено центральное гнездо для крепления центрального провода высокого напряжения от катушки зажигания. Внутри крышки против центрального гнезда помещен угольный контакт 3 с пружиной для соединения провода с пластиной ротора, а против каждого гнезда по окружности расположены боковые контакты. Ротор распределителя, вращаясь вместе с кулачком, соединяет центральный контакт поочередно с боковыми, подавая ток высокого напряжения в свечи зажигания.

Рис. 5. Прерыватель-распределитель: а – распределитель; б – прерыватель; в – центробежный регулятор опережения зажигания Кулачок 6 прерывателя соединен с приводным валиком 11 через центробежный регулятор (рис. 5, в). Валик приводится в действие от распределительного вала. Центробежный регулятор снабжен грузиками 19, на выступах которых размещается пластина 9 с косыми прорезями. С увеличением частоты вращения коленчатого вала грузики регулятора расходятся, и штифты грузиков, перемещаясь в прорезях пластины, поворачивают ее и соединенный с ней кулачок в сторону вращения ведущего валика. В результате кулачок размыкает контакты прерывателя и угол опережения зажигания увеличивается. В зависимости от условий работы должен быть выбран оптимальный угол опережения зажигания, который влияет на тепловой режим, мощность и экономичность двигателя. В прерывателе-распределителе, кроме центробежного, установлен вакуумный регулятор. Он служит для изменения угла опережения зажигания в зависимости от нагрузки двигателя. Полость вакуумного регулятора 17, в которой находится пружина 16, соединена трубкой со смесительной камерой карбюратора над дроссельной заслонкой, полость с другой стороны сообщается с атмосферой. К диафрагме 18 прикреплена тяга, которая связана с подвижным диском 15 прерывателя. При уменьшении нагрузки двигателя дроссельная заслонка прикрывается, и под действием разрежения, передаваемого по трубке от карбюратора, диафрагма 18 перемещается с тягой влево (на рисунке) и поворачивает подвижную пластину прерывателя навстречу вращению кулачка. Угол опережения зажигания при этом увеличивается. С возрастанием нагрузки дроссельная заслонка открывается, разрежение в трубке падает, и под действием пружины 16 диафрагма перемещает тягу с подвижным диском в обратную сторону, уменьшая угол опережения зажигания. Для изменения угла опережения зажигания вручную в зависимости от октанового числа топлива предназначен октан-корректор. Им изменяют угол опережения зажигания в пределах ±12° по углу поворота коленчатого вала. Чтобы изменить угол опережения зажигания, отпускают болт, крепящий пластины 13, и вращением регулировочных гаек 12 поворачивают корпус прерывателя-распределителя в необходимую сторону, после чего закрепляют крепящий болт. Одно деление шкалы октан-корректора соответствует изменению угла опережения зажигания на 2°. Таким образом, в прерывателе-распределителе действуют независимо три устройства по изменению угла опережения зажигания: центробежный регулятор – поворачивает кулачок, вакуумный регулятор – подвижный диск прерывателя, октан-корректор – корпус. Ток самоиндукции, возникающий в цепи низкого напряжения при разрыве контактов прерывателя, вызывает интенсивное искрение, разрушение контактов. Чтобы предотвратить вредное действие ЭДС самоиндукции, параллельно контактам прерывателя включают конденсатор, который заряжается в момент появления ЭДС самоиндукции. Разряжаясь в обратном направлении, он приводит к быстрому исчезновению тока в первичной цепи, а следовательно, и магнитного поля, благодаря чему напряжение во вторичной цепи повышается. Перспективы развития батарейных систем зажигания. Система батарейного зажигания имеет простое устройство, поэтому ее широко применяют на автомобилях. Однако она имеет существенные недостатки: контакты прерывателя быстро изнашиваются вследствие подгорания, так как через них проходит ток значительной силы; сила тока высокого напряжения зависит от частоты вращения коленчатого вала; наблюдается ненадежное воспламенение смеси в высокооборотных многоцилиндровых двигателях. На современных автомобилях все чаще используют систему зажигания с применением транзисторов, которая сложнее батарейной, но имеет ряд преимуществ. Транзисторная система зажигания обеспечивает надежную и экономичную работу высокооборотных, многоцилиндровых двигателей с повышенной степенью сжатия. Контактно-транзисторная система зажигания отличается от обычной батарейной тем, что между контактами прерывателя-распределителя и катушкой зажигания включается транзисторный коммутатор. Зажигание от магнето Система зажигания от магнето отличается от батарейной системы зажигания автономностью, стабильностью работы при больших частотах вращения коленчатого вала, компактностью. Приборы системы кроме проводов высокого напряжения и свечей зажигания объединены в одном агрегате – магнето. Источник тока, трансформатор, прерыватель и распределитель конструктивно скомпонованы в одном корпусе. В зависимости от магнитной схемы применяются магнето с вращающимся магнитом или магнето с вращающимся магнитным коммутатором. Магнит и обмотки в этом случае неподвижны. В системах зажигания пусковых двухтактных карбюраторных двигателей, в двигателях различного мотоинструмента, как правило, применяются магнето с вращающимся магнитом, так как они более просты по конструкции и надежны в эксплуатации ввиду отсутствия скользящих контактов. Принципиальная схема зажигания от магнето с вращающимся магнитом приведена на рис. 6. Якорь 1 представляет собой магнит, приводимый во вращение от коленчатого вала двигателя. На сердечнике 6 расположены первичная 4 и вторичная 3 обмотки. Один конец первичной обмотки припаян к сердечнику, а второй соединен с неподвижным контактом прерывателя 10. Вторичная обмотка одним концом соединена с первичной, а другим – через контакт 8 с выводным контактом 9, от которого по проводу высокого напряжения ток подводится к свече зажигания 7. Кулачок 12 прерывателя вращается вместе с якорем. Параллельно контактам прерывателя включен конденсатор 13. Выключатель 11 служит для замыкания на массу вторичной обмотки, минуя прерыватель, при выключении зажигания. Искровой разрядник 5 предохраняет изоляцию обмоток магнето от повреждения (пробоя) при значительном возрастании вторичного напряжения в случае отсоединения провода высокого напряжения от свечи зажигания или ее неисправности.

Рис. 1. Принципиальная схема системы зажигания от магнето: 1 – якорь; 2 – стойка;3 – вторичная обмотка; 4 – первичная обмотка; 5 – искровой разрядник; 6 – сердечник;7 – свеча зажигания; 8 – контакт; 9 – выводной контакт; 10 – неподвижный контакт прерывателя; 11 – выключатель; 12 – кулачок; 13 – конденсатор Рабочий процесс. При вращении якоря 1 изменяется магнитный поток, передаваемый от одного полюса постоянного магнита к другому через сердечник 6. Число изменений магнитного потока за один оборот якоря будет равно числу пар полюсов магнита. Изменяющийся магнитный поток индуктирует в первичной и вторичной обмотках ток, максимальное значение которого соответствует моменту наибольшей скорости изменения магнитного потока, проходящего через сердечник (два раза за один оборот двухполюсного магнита). При вращении магнита с большой скоростью индуктируемая во вторичной обмотке ЭДС составляет 2000…3000 В, что значительно ниже пробивного напряжения. Кроме того, влияние индуктивности первичной обмотки приводит к тому, что момент достижения максимального значения тока в первичной обмотке не совпадает с моментом достижения максимальной ЭДС во вторичной обмотке. Наибольшего значения ток в первичной цепи достигает в момент, когда якорь магнето поворачивается относительно своего нейтрального положения (90 и 270°) на угол 7…12°. С целью повышения вторичного напряжения и получения искрового разряда между электродами свечи зажигания в строго определенное время в первичную цепь магнето включен прерыватель. Замыкание первичной цепи происходит в момент, когда ЭДС в первичной обмотке близка к нулю, а размыкание – когда ток в ней имеет максимальное значение. При размыкании контактов прерывателя энергия магнитного поля первичной обмотки превращается в электрическую энергию искры, образующейся между электродами свечи зажигания. Угол, на который поворачивается якорь магнето от своего центрального положения к моменту размыкания контактов прерывателя, называют абрисом. Значение этого угла зависит от типа магнето и определяется опытным путем. Для изменения угла опережения зажигания в зависимости от скоростного режима работы двигателя в приводе магнето предусматривается специальная центробежная муфта.

Рекомендуемая литература: 1. В.А. Родичев. Тракторы и автомобили – М.: Агропроимиздат, 1986. – 251с. 2. Г.М. Анисимов. Лесные машины – М.: Лесная промышленность, 1989 – 512 с. 3. А.Ф. Тихонов, А.В. Жуков. Лесные машины – Мн.: вышэйшая школа, 1984. – 278 с. |

|

poisk-ru.ru

Устройство и основы теории батарейного зажигания

Поиск ЛекцийЛабораторная работа

Тема: "Электрооборудование автомобилей и тракторов.Система зажигания"

Цель работы: изучить конструкцию и принцип работы приборов электрооборудования автомобиля и трактора, а также системы зажигания карбюраторного двигателя

Электрооборудование

Электрическая энергия на тракторах и автомобилях применяется для пуска двигателя (стартером), зажигания горючей смеси, звуковой и световой сигнализации, освещения пути движения и кабины, питания контрольно-измерительных приборов и дополнительного оборудования.

Приборы, преобразующие различные виды энергии в электрическую, называют источниками электрического тока, а потребляющие ее, – потребителями. Источники электрического тока преобразуют механическую и химическую энергию в электрическую, потребители превращают энергию электрического тока в другой вид энергии (механическую, световую, звуковую, тепловую).

Электрооборудование тракторов и автомобилей можно подразделить на следующие группы:

– источники электрической энергии (электроснабжение): аккумуляторная батарея и генератор с реле-регулятором;

– потребители электрической энергии: стартер, фары и подфарники, звуковой сигнал и сигнал поворота, электродвигатели вентилятора, отопителя, а также дополнительное электрооборудование;

– система зажигания (на карбюраторном двигателе): магнето, искровая свеча зажигания, прерыватель-распределитель;

– контрольно-измерительные приборы: амперметр, термометр, манометр, сигнализаторы;

– вспомогательные приборы: предохранители, выключатели и др.

Все группы объединены бортовой электрической сетью, которая выполняется по однопроводной схеме соединения потребителей с источниками электрического тока.

Аккумуляторная батарея

Аккумуляторная батарея предназначена для питания током потребителей, когда двигатель не работает или работает на малой частоте вращения коленчатого вала. Аккумуляторная батарея состоит из нескольких одинаковых по устройству аккумуляторов, соединенных между собой последовательно.

Действие аккумулятора основано на последовательном превращении электрической энергии в химическую (зарядка) и обратно – химической энергии в электрическую (разрядка). На лесотранспортных машинах и лесозаготовительных машинах и тракторах устанавливают свинцовые кислотные аккумуляторные батареи.

Простейший свинцовый аккумулятор (рис. 1) состоит из пластмассовой банки, в которую залит электролит (раствор серной кислоты в дистиллированной воде), и двух свинцовых пластин. Поверхности пластин, находящиеся в электролите, покрываются тонким слоем сернокислого свинца, иначе называемым сульфатом свинца.

Обязательное условие для работы аккумулятора – зарядка, т.е. через него пропускают электрический ток. При прохождении постоянного электрического тока от постороннего источника через аккумулятор в результате химической реакции на пластине, соединенной с положительным полюсом источника тока, образуется перекись свинца, а на пластине, соединенной с отрицательным полюсом источника тока, – металлический свинец в виде рыхлой губчатой массы. При этом в электролит выделяется серная кислота, которая увеличивает его плотность.

Аккумуляторная батарея состоит из бака 4 (рис. 1), разделенного внутри перегородками на отделения. В каждом отделении (банке) помещается один аккумулятор. Бак изготовляют из кислотостойкой пластмассы или эбонита. Он имеет на дне ребра, на которые опираются пластины. В каждую банку помещен набор положительных 2 и отрицательных 1 пластин.

Рис. 1. Аккумуляторная батарея: а – общий вид; б – блок пластин; 1 – отрицательные пластины; 2 – положительные пластины; 3 – ребра; 4 – бак; 5 – пробка; 6 – крышка;7 – соединительная перемычка; 8 – полюсной штырь; 9 – сепаратор

Пластины аккумулятора изготавливают в виде решеток, заполненных активной массой – порошкообразным свинцом. Для увеличения запаса энергии число парных пластин увеличивают. Количество электричества, которое отдает полностью заряженный аккумулятор при непрерывном разряде постоянной силой тока до определенного конечного напряжения, называют емкостью аккумулятора. Ее измеряют в ампер-часах.

Положительные пластины соединены с полюсным штырем, имеющим знак плюс, а отрицательные – с полюсным штырем со знаком минус. Положительная пластина расположена между отрицательными, поэтому отрицательных пластин на одну больше, чем положительных. Пластины отделены друг от друга пористыми перегородками – сепараторами 9. Они изготовлены из специально обработанного дерева, микропористой пластмассы или стекловолокна. Сепараторы предупреждают короткое замыкание пластин и свободно пропускают через себя электролит. Банку закрывают крышкой 6, в которой предусмотрено отверстие для заполнения банки электролитом. Заливное отверстие закрывается пробкой 5. В пробке имеется вентиляционное отверстие, сообщающее полость аккумулятора с атмосферой, что необходимо для выхода газов, выделяющихся при химических реакциях. После сборки батареи края крышек аккумуляторов заливают специальной кислотостойкой мастикой.

На перемычках, соединяющих отдельные аккумуляторы, указаны дата изготовления и марка батареи, например 6 ТСТ-50 ЭМС. Марка батареи расшифровывается следующим образом. Первая цифра (6) указывает на число последовательно соединенных аккумуляторов, определяющее номинальное напряжение батареи (12 В). Буквы, следующие за первой цифрой, означают, что батарея «тяжелая» стартерная. Такая батарея отличается особой прочностью.

Чтобы не допускать разрушения пластин, запрещается на продолжительное время и несколько раз подряд включать стартер.

При установке на трактор, автомобиль или комбайн выводной штырь батареи со знаком минус присоединяется к «массе» через выключатель, установленный в кабине.

Устройство и основы теории батарейного зажигания

Система зажигания бензиновых двигателей служит для принудительного воспламенения рабочей смеси, которое осуществляется в результате теплового воздействия электрического разряда между электродами свечей зажигания на молекулы смеси. Электрическое напряжение, при котором происходит искровой разряд, называют пробивным напряжением. Повышение агрегатных мощностей современных двигателей с принудительным воспламенением рабочей смеси достигается, как правило, повышением степени сжатия, увеличением частоты вращения коленчатого вала и числа цилиндров. В этих условиях возрастают требования, предъявляемые к системе зажигания. При увеличении степени сжатия и работе двигателя на обедненной смеси необходимо увеличивать электрическое напряжение между электродами свечи зажигания и энергию электрической искры. Повышение частоты вращения коленчатого вала и числа цилиндров двигателя приводит к возрастанию числа искровых разрядов в единицу времени и сокращению продолжительности каждого из них. При этом энергия искрового разряда должна быть достаточной для надежного воспламенения рабочей смеси, имеющей различные параметры и состав. Для своевременного воспламенения рабочей смеси необходимо изменять угол опережения зажигания при изменении скоростного и нагрузочного режимов работы двигателя.

Рабочий процесс. Принципиальная схема батарейной системы зажигания представлена на рис. 2. Сжатая рабочая смесь в цилиндрах карбюраторного двигателя воспламеняется от искры, образующейся в свече зажигания. Ток высокого напряжения, необходимый для создания искрового разряда, получают от приборов батарейного зажигания.

Рис. 2. Принципиальная схема батарейной системы зажигания: 1 – аккумуляторная батарея; 2 – выключатель зажигания; 3 – вариатор; 4 – индукционная катушка зажигания;5 – распределитель; 6 – свечи зажигания; 7 – конденсатор; 8 – механический прерыватель

Система батарейного зажигания, применяемая на автомобильных карбюраторных двигателях, служит для преобразования тока низкого напряжения в ток высокого напряжения и распределения его по цилиндрам двигателя.

В системе батарейного зажигания имеются две цепи – низкого и высокого напряжений. В цепь тока низкого напряжения последовательно включены аккумуляторная батарея 1 (или генератор), включатель 2 зажигания, первичная обмотка катушки зажигания 4, добавочным резистором 3, прерыватель 8 и конденсатор 7. Цепь тока высокого напряжения состоит из вторичной обмотки катушки зажигания 4, распределителя 5, проводов высокого напряжения и искровых свечей зажигания.

При включенном замке зажигания и замкнутых контактах прерывателя электрический ток от аккумуляторной батареи или генератора поступает в первичную обмотку катушки зажигания, Образуя вокруг нее магнитное поле. При размыкании контактами прерывателя цепи низкого напряжения исчезает ток в первичной обмотке катушки зажигания и вместе с ним магнитное поле, окружающее его. Исчезающее магнитное поле пересекает витки вторичной обмотки катушки зажигания и наводит в ней ЭДС. Благодаря большому числу витков во вторичной обмотке напряжение на ее концах достигает 20…24 кВ.

От вторичной обмотки катушки зажигания через провод высокого напряжения, распределитель и провода ток высокого напряжения поступает к искровым свечам зажигания, где между электродами происходит искровой разряд, который зажигает рабочую смесь.

poisk-ru.ru

Рабочие характеристики системы зажигания

Строительные машины и оборудование, справочник

Категория:

Электрооборудование автомобилей

Рабочие характеристики системы зажигания

Рабочие характеристики системы зажиганияРабочей характеристикой системы батарейного зажигания называется зависимость максимального напряжения во вторичной цепи от частоты вращения коленчатого вала двигателя.

С увеличением частоты вращения коленчатого вала двигателя уменьшается время замкнутого состояния контактов прерывателя, а следовательно, уменьшаются сила тока разрыва и напряжение во вторичной цепи. Зависимость изменения напряжения во вторичной цепи от частоты вращения коленчатого вала четырех- и шестицилиндровых двигателей показана на рис. 1. Из графика видно, что с увеличением частоты вращения коленчатого вала напряжение уменьшается из-за уменьшения силы тока разрыва.

При средней и большой частотах вращения коленчатого вала напряжение во вторичной цепи четырехцилиндрового двигателя выше, чем у шестицилиндрового, что объясняется увеличением времени замкнутого состояния контактов прерывателя при меньшем числе цилиндров.

При малой частоте вращения коленчатого вала напряжение во вторичной цепи снижается из-за сильного искрооб-разования между контактами прерывателя, что объясняется уменьшением скорости размыкания контактов.

Пересечение горизонтальной прямой заданного пробивного напряжения Uav с кривыми напряжений дает максимальную частоту вращения коленчатого вала, до которой обеспечивается бесперебойное зажигание при данном количестве цилиндров.

Из рассмотрения рабочих характеристик виден следующий основной недостаток системы батарейного зажигания: снижение напряжения во вторичной цепи с увеличением частоты вращения коленчатого вала и числа цилиндров двигателя. Следовательно, для того, чтобы иметь возможность применять систему батарейного зажигания на современных быстроходных многоцилиндровых двигателях, необходимо улучшать рабочие характеристики.

Рис. 2. Рабочие характеристики системы батарейного зажигания двигателей: 1 — четырехцилиндрового; 2 — шестицилиндрового

Способы улучшения рабочих характеристик системы зажигания улучшения характеристик прежде всего можно достичь повышением силы тока разрыва.

Силу тока разрыва можно повысить за счет увеличения времени замкнутого состояния контактов прерывателя путем изменения профиля кулачка или уменьшения сопротивления первичной цепи.

Для повышения силы тока разрыва на большой частоте в первичную цепь классической системы зажигания включают дополнительный резистор, обладающий большим температурным коэффициентом сопротивления. Резистор изменяет сопротивление первичной цепи в зависимости от силы тока разрыва. Резистор изготавливают из никеля, который обладает свойством значительного увеличения сопротивления при нагреве. При малой частоте вращения из-за большой силы тока разрыва дополнительный резистор нагревается, его сопротивление значительно возрастает, что несколько снижает силу тока в первичной цепи.

При большой частоте вращения сила тока, проходящего через резистор, уменьшается, а следовательно, снижаются его нагрев и сопротивление, что приводит к повышению силы тока разрыва и напряжения во вторичной цепи. Таким образом, благодаря резистору с переменным сопротивлением при большой частоте вращения коленчатого вала сила тока разрыва и напряжение будут выше, чем в системах с постоянным сопротивлением первичной цепи.

Увеличения силы тока разрыва выше 4 А можно добиться за счет применения в системах зажигания полупроводниковых приборов (транзисторов, теристоров и др.), которые значительно улучшают рабочие характеристики и обеспечивают высокую надежность и долговечность всей системы батарейного зажигания.

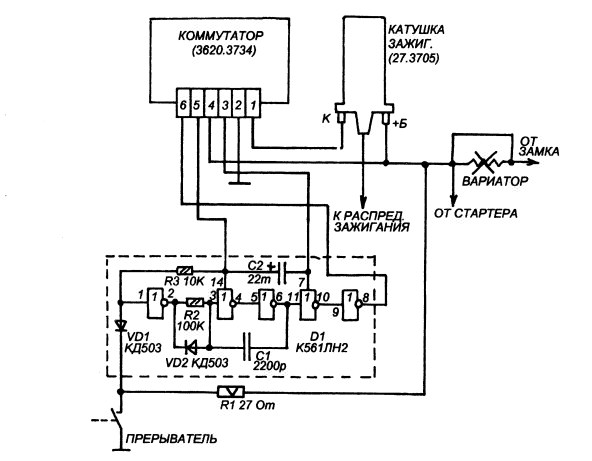

Принципиальная схема контактно-транзисторной системы зажигания показана на рис. 3. Особенностью такой схемы является то, что в ней ток разрыва проходит через эмиттер-коллектор транзистора, а через контакты прерывателя проходит только ток управления транзистором.

При включенном выключателе зажигания и замкнутых контактах прерывателя через переход эмиттер — база транзистора проходит ток управления и транзистор открывается. Через открытый транзистор (переход эмиттер — коллектор) в первичной обмотке катушки зажигания будет проходить ток, величина которого зависит от мощности транзистора и сопротивления первичной цепи.

В момент размыкания контактов прерывателя транзистор закроется, ток в первичной обмотке прервется и во вторичной обмотке катушки зажигания будет индуктироваться импульс э. д. с. большой величины, вызывающей искровой разряд между электродами свечи зажигания.

Обмотки катушки зажигания не соединены между собой, что исключает воздействие высокого напряжения на транзистор.

Применение мощных транзисторов позволяет увеличить силу тока разрыва до 7—8 А за счет уменьшения сопротивления и индуктивности первичной цепи, при этом через контакты проходит ток не более 0,8 А.

Рис. 2. Принципиальная схема контактно-транзисторной системы зажигания

Рис. 3. Бесконтактно-транзи-система зажигания: а — принципиальная схема: 1 — датчик; 2 — магнит; 3 — обмотка; 4 — транзистор; 5 — катушка зажигания; 6 — свеча зажигания; 7 — выключатель зажигания; б — зависимость напряжения

Дальнейшего повышения надежности и долговечности системы зажигания можно добиться заменой механического прерывателя датчиком импульсов.

Принципиальная схема бесконтактно-транзисторной системы зажигания с магнитоэлектрическим датчиком показана на рис. 3. Датчик состоит из постоянного магнита и обмотки, намотанной на сердечнике.

При вращении магнита в обмотке датчика индуктируется переменная э. д. с. При положительном значении напряжения появляется ток управления транзистором: обмотка датчика — переход база — эмиттер — обмотка датчика. Транзистор открывается и тогда от аккумуляторной батареи через первичную обмотку катушки зажигания и переход коллектор — эмиттер транзистора будет проходить ток.

При отрицательном значении напряжения транзистор закрывается, ток в первичной обмотке прерывается и во вторичной обмотке индуктируется импульс э. д. с. большой величины. Число пар полюсов магнита датчика должно соответствовать числу цилиндров двигателя.

Контактно-транзисторные и бесконтактно-транзисторные системы зажигания в настоящее время применяют на автомобилях с восьмицилиндровыми двигателями.

Читать далее: Бесконтактно-транзисторная система зажигания

Категория: - Электрооборудование автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru