Дефектовка коленвала

КОВШ. Обслуживание двигателей внутреннего сгорания

Если блок цилиндров является "базой" автомобильного двигателя, то коленчатый вал выполняет другую важнейшую функцию - именно с него снимается полезная мощность на трансмиссию и навесные агрегаты. То есть собственно то, ради чего и нужен мотор. Если коленвал выйдет из строя, то неизбежна полная разборка двигателя для ремонта. Причём, в исключительных случаях, поломка коленвала приводит к тяжелейшим последствиям - вплоть до разрушения блока. Грамотная дефектовка коленчатого вала поможет не только определить причины поломок, но и сбережёт немало времени и сил при ремонте.

Дефект 1. Сильный износ и задиры на поверхностях коренных и шатунных шеек коленчатого вала.

Причины:

- Недостаточное давление в системе смазки.

- Недостаточный уровень масла в картере.

- Некачественное масло.

- Сильный перегрев, приводящий к разжижению масла.

- Попадание в масло топлива (бензина или дизтоплива), приводящее к разжижению масла.

- Засорённый масляный фильтр.

- Работа двигателя на грязном масле.

Действия:

- Капитальный ремонт двигателя. Шлифовка шеек коленвала в ремонтный размер и установка утолщённых (ремонтного размера) вкладышей. В некоторых случаях - замена вала. Проверьте посадочные места под вкладыши коленчатого вала в блоке цилиндров и нижних головок шатунов, системы смазки и масляного насоса и при необходимости отремонтируйте или замените масляный насос. Прочистите, промойте и продуйте масляные каналы блока цилиндров и колен чатого вала. Проверьте системы охлаждения, при необходимости отремонтируйте её. Проверьте, при необходимости отремонтируйте системы питания.

Дефект 2. Сильный износ торцевых поверхностей под упорные полукольца коленчатого вала.

Причины:

- Неисправность привода выключения сцепления.

- Стоянка на месте с работающим двигателем и с выжатым сцеплением.

- Движение с неполностью отпущенной педалью сцепления.

Действия:

- При наличии подобных повреждений коленчатый вал, как правило, ремонтируется обработкой упорных фланцев в ремонтный размер с дальнейшей установкой утолщённых (ремонтного размера) полуколец. В некоторых случаях требуется замена коленчатого вала. Проверьте при вод выключения сцепления и в случае неисправности отремонтируйте его. Не держите без необходимости ногу на педали сцепления.

Дефект 3. Царапины на поверхности коренных и шатунных шеек коленчатого вала

Причины:

- Большой пробег двигателя.

- Попадание посторонних частиц в моторное масло.

Действия:

- Проверьте исправность системы смазки.

- Применяйте моторное масло надлежащего качества и регулярно, в предписанные производителем сроки, меняйте моторное масло и фильтр. При наличии подобных повреждений коленчатый вал, как правило, ремонтируется шлифовкой шеек в следующий ремонтный размер.Примечание. Подобные следы являются косвенным признаком износа шеек коленчатого вала. Проверку износа, эллипсности и конусности каждой шейки следует выполнять так: с помощью микрометра промеряем каждую шейку в двух взаимноперпендикулярных плоскостях и сравниваем полученные данные с размерами, предписанными производителем. Если полученный размер выходит за пределы указанных допусков, вал ремонтируется шлифовкой шеек в следующий ремонтный размер.

Дефект 4. Прогиб коленчатого вала.

Обязательно проверьте изгиб коленчатого вала. Особенно важна эта процедура для двигателей тяжёлых грузовиков и строительной техники. Вал укладывается на призмы, установленные на металлической плите. С помощью стрелочного индикатора, установленного на стойке, проверяем прогиб оси коленвала, вращая коленвал. Изгиб не должен превышать: для легковых моторов 0,05 мм; для грузовых моторов 0,1 мм. При необходимости произведите правку ("выпрямление") коленчатого вала. Данная операция поможет выявить наличие трещин.

Дефект 5. Трещины коленвала.

Причины:

- Причины перечислены ранее, в пункте 1. К появлению трещин в коленвале может также привести разрушение поршня и шатуна в результате гидроудара или попадания в цилиндр посторонних предметов.

Действия:

- Коленчатый вал ремонту не подлежит.Примечание. Определить наличие трещин и их размеры можно визуально или с помощью небольшого молотка. При ударе молотком должен раздаваться чистый, а не дребезжащий звук.

Дефект 6. Выработка и царапины на поверхности под сальники коленчатого вала

Причины:

- Длительная работа двигателя.

- Попадание посторонних частиц в моторное масло.

- Неаккуратное обращение с коленчатым валом при замене сальников на двигателе.

Действия:

- Замена коленчатого вала. При наличии незначительных царапин возможна шлифовка поверхностей под сальники. При незначительной выработке возможна установка новых сальников с небольшим осевым смещением.

Дефект 7. Разрушение шпоночных пазов и посадочных мест под штифты и втулки.

Причины:

- Неправильная затяжка болтов, крепящих шкивы и маховики. Биение шкивов.

- Последствия аварии, при которой произошла деформация моторного отсека.

Действия:

- Замена коленчатого вала. В некоторых случаях возможно прорезание нового шпоночного паза или посадочного места под штифт или втулку. При сборке мотора с таким коленвалом требуется особое внимание при совмещении меток на шкивах или шестернях ГРМ.

Дефект 8. Разрушение резьбы в крепёжных отверстиях.

Причины:

- Неправильная затяжка крепёжных болтов.

Действия:

- Замена коленчатого вала. В исключительных случаях возможно нарезание резьбы большего диаметра.

Необходимо помнить: после ремонта коленчатый вал должен быть тщательно промыт и продут сжатым воздухом для удаления загрязнений.

kovsh.com

Дефекты коленчатых валов - Коленвал

В этой статье мы рассмотрим основные дефекты коленчатых валов, причины их возникновения и способы устранения. Конечно, при возникновении любой проблемы с коленчатым валом двигателя рекомендуется обращаться к специалистам. Однако, в конечном итоге именно потребитель выбирает коленчатый вал, определяет где и как он будет установлен, как и кем проверен, а также что будет сделано при возникновении каких-либо проблем. Поэтому эта статья рассчитана на то, чтобы дать основную информацию о коленчатых валах и их дефектах в доступной краткой форме, которая поможет принять правильное решение.

Если вам необходима бесплатная личная консультация инженера по поводу любых проблем с Вашим коленчатым валом, Вы можете связаться с нами по телефону.

Коленчатый вал – наиболее ответственная, наиболее нагруженная и дорогостоящая деталь двигателя. Коленвал работает в крайне неблагоприятных условиях: на него действуют ударные динамические нагрузки, силы трения, неуравновешенные моменты, крутильные колебания и вибрации, высокие температуры, статические нагрузки от сопрягаемых деталей. Именно коленчатый вал принимает на себя все недостатки сборки двигателя. Дефекты геометрии блока или шатунов в первую очередь скажутся на ресурсе коленчатого вала. Однако, несмотря на столь высокие требования к этой детали, качественный коленчатый вал при условии грамотной сборки двигателя обладает прекрасным ресурсом. В этом проявляется рациональность и высокий запас надежности советстких конструкций дизелей строительной и сельскохозяйственной техники.

При приобретении коленчатого вала перед сборкой двигателя покупатель имеет право (а, скорее, обязанность!) проверить полностью коленчатый вал перед установкой в двигатель. Такая проверка может проводится на ремонтном предприятии, в шлифовальной мастерской, на заводе. Даже если вы купили абсолютно новый коленчатый вал, все равно стоит проверить его перед установкой. Но все же дефекты новых коленчатых валов встречаются гораздо реже, чем дефекты ремонтных коленвалов.

Большинство проблем типичны.

1. Ускоренный износ шеек коленчатого вала.

Слишком быстрый износ шеек коленвала чаще всего связан с проблемами блока. Обязательно необходимо проверить геометрию посадочных мест блока под подшипники. В этом случае коленчатый вал может "болтаться" в постелях блока, что приводит к существенному увеличению нагрузок и быстрому износу. Втоой причиной, ставшей особенно актуальной в последние годы, может быть некачественный материал коленчатого вала. На рынке присутствует достаточно большое количество недорогих коленчатых валов импортного производства. Среди них есть как качественные, прекрасно зарекомендовавшие себя марки, так и откровенные подделки. Конечному потребителю бывает непросто разобраться. В случае использовнаия высокопрочного чугуна, ресурс коленчатого вала остается практически неизменным. Например, фирма BLAT использует только чугун ВЧ при производстве коленчатых валов и пятилетняя практика показывает высокий ресурс деталей BLAT. Но в случае, если на материале решили секономить, использовать более мягкий серый чугун или сталь, незакаленную токами высокой частоты, тогда ресурс коленчатого вала и межремонтные периоды существенно уменьшаются.

Более подробная информация о материалах различных коленчатых валов

Более подробная информация о способах упрочнения коленчатых валов

2. Задиры на поверхностях шеек коленчатого вала.

Задиры на шейках коленчатого вала, как правило, связаны с состоянием системы смазки дизеля. Здесь может быть очень большое число факторов: некачественное масло, нарушение сроков замены масла, засорение масляного фильтра, недостаточное давление в системе. Также задиры могут образоваться вследствие проблем с охлаждением дизеля или с нарушением температурного режима, так как перегрев разжижает масло. Износ поршневых колец приводит к попаданию частичек топлива или продуктов сгорания в масло, что также разжижает его.

В этом случае коленчатый вал шлифуется, меняются вкладыши. Необходимо также проверить систему смазки, систему охлаждения, систему питания дизеля, заменить фильтрующие элементы, проверить масляные каналы и заменить поршневые кольца при необходимости. Достаточно большой перечень работ делает экономически рациональным проведение полного капитального ремонта двигателя.

3. Ускоренный износ поверхностей под полукольца осевого смещения коленвала.

Встречается значительно реже, чем царапины, задиры или трещины. Наиболее частая причина - неисправность привода выключения сцепления вследствие неправильной эксплуатации водителем. В случае такого дефекта необходимо заменить полукольца осевого смещения и отремонтировать привод сцепления. Следует обращать внимание на правильную эксплуатацию для профилактики. Полукольца осевого смещения, как правило, приобретаются вместе с вкладышами - входят в комплект коренных вкладышей. Исключение составляют полукольца осевого смещения производства ДЗВ, корторые продаются отдельно от коренных вкладышей.

4. Царапины на поверхностях шеек коленвала.

Этот дефект встречается очень часто. Следует отличать царапины на шейках от усталостных трещин. Царапина при осмотре с лупой имеет светлое дно, в то время как дно трежины не просматривается (черного цвета). При полировке царапина начинает исчезать, а трещина остается на месте. Обычно царапины располагаются прямо на шейке, а трещины захватывают, часть галтели. Геометрически царапина обычно прямая, трещина имеет кривую ломанную форму. Небольшие царапины естественным образом появляются при долговременной эксплуатации. Также царапины образуются при наличии посторонних частиц в масле. Возможны подобные повреждения при транспортировке. Для неглубоких царапин бывает достаточно отполировать шейки коленчатого вала. Если царапина имеет глубину более 3-5 микрон, необходимо все шейки (или все шатунные, или коренные, в зависимости от того, на какой повреждение) отшлифовать на следующий ремонтный размер. Следует обратить внимание на все шейки коленчатого вала и проверить их форму измерениями в 2-х плоскостях. Проверить шатуны на элипсность. Следует заменить моторное масло, масляный фильтр. Для профилактики необходимо регулярно проверять систему смазки и менять масло. Также важно использовать рекомендуемое моторное масло.

5. Биения, прогиб коленчатого вала.

Прогиб коленчатого вала часто встречается в длинных коленчатых валах комбайнов, строительной техники. В большей степени изгибу оси подвержены валы рядных двигателей с большим количеством цилиндров. Также изгиб чаще встречается в коленчатых валах изготовленных из некачественного мягкого материала. Проверка коленчатого вала на изгиб несложна. Вал укладывается на призмы, установленные на металлической плите. Вращая коленвал, с помощью индикатора проверяется прогиб оси коленвала. Допускается изгиб до 0,1 мм. Если обнаружен изгиб более 0,1мм, проводится выпрямление коленчатого вала.

6. Отклонение шеек от размера

Постепенный износ шеек коленчатого вала - естественный процесс. При установке вала в двигатель существуют определенные требования к размеру. Для разных коленчатых валов они различны. В целом допуски для новых коленчатых валов составляют не более 2 соток. Допуск коленчатого вала при ремонте двигателя составляет не более 5 соток. Коленчатые валы с отклонениями размеров шеек более 5 соток однозначно подлежат шлифовке на следующий ремонтный размер.

Размеры шеек коленчатых валов сельскохозяйственной техники

7. Трещины коленвала.

Трещина коленчатого вала - наиболее опасный дефект, который может привести к быстрому усталостному излому, что в свою очередь выводит из строя сопрягаемые детали. При наличии трещины любого размера и любой локализации коленчатый вал не ремонтируется. Определить наличие или отсутствие трещин можно тщательным визуальным осмотром с простукиванием молоточком. Также примненяются магнитные дефектоскопы. Несмотря на то, что многие фирмы беруться "починить" треснувший коленчатый вал, этого делать категорически не стоит. Треснувший коленчатый вал никогда и ни при каких обстоятельствах не подлежит ремонту.

Изображения

kolenval.com.ua

Дефектация и ремонт коленчатых валов автотракторных двигателей методические указания

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Кафедра технологии

металлов и ремонта машин

СД(М).Ф.8 НАДЕЖНОСТЬ И РЕМОНТ МАШИН

СД.08 НАДЕЖНОСТЬ И РЕМОНТ МАШИН

СД(М).Ф.7 НАДЕЖНОСТЬ И РЕМОНТ МАШИН

ОД.С.05 НАДЕЖНОСТЬ И РЕМОНТ МАШИН

СД.07 Основы технологии производства и ремонт машин

Лабораторная работа

Направление 110300 - Агроинженерия

Специальность 110301 - Механизация сельского хозяйства

Направление 050500 - Технологическое образование

Специальность 050501 – Профессиональное обучение (Агроинженерия)

Направление 190500 – Эксплуатация транспортных средств

Специальность 190601 - Автомобили и автомобильное хозяйство

УФА - 2010

УДК 631.3.004.67 (076.5)

ББК 631.3

М54

Рекомендовано к изданию методической комиссией факультета механизации сельского хозяйства (протокол № 4 от 28.04.2010)

Составитель: ст. преп. Павлов А.П.

Рецензент: ст. преп. Султанов М.С.

Ответственный за выпуск: зав. кафедрой технологии металлов и ремонта машин к.т.н., доцент Фаюршин А.Ф.

г. Уфа, БГАУ, Кафедра технологии металлов и ремонта машин

1 Цель работы

1.1 Изучить основные дефекты изношенных коленчатых валов автотракторных двигателей и ознакомиться с технологией их дефектации и ремонта.

1.2 Ознакомиться с технологией перешлифовки шеек коленчатых валов на ремонтные размеры.

2 Задание

2.1 Произвести дефектацию коленчатого вала. Заполнить микрометражную карту (таблица 2) и установить ремонтные размеры для перешлифовки коренных и шатунных шеек.

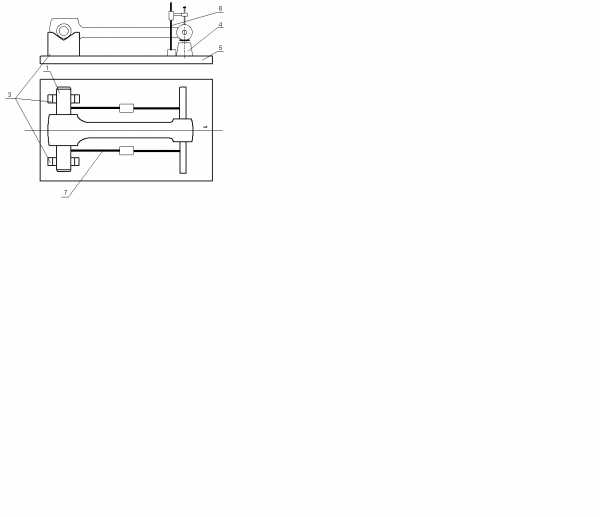

2.2 Ознакомиться с конструкцией станка 3А423 для шлифовки шеек коленчатых валов и подготовить его к работе.

2.3 Прошлифовать шейки коленчатого вала на установленные ремонтные размеры. Проверить соответствие вала техническим условиям и заполнить таблицу 3.

3 Оснащение рабочего места

3.1 Плита поверочная 1000 х 750 мм, призмы 65 х 100 х 100 мм,

3.2 Станок ЗА423 для шлифования шеек коленчатых валов.

3.3 Универсальная стойка с индикатором часового типа.

3.4 Штангенрейсмус, микрометры, радиусный щуп.

3.5 Альбомы, технических условий и указаний по дефектации деталей и сопряжений автотракторных двигателей.

4. Дефекты коленчатых валов

Рассмотрим основные дефекты коленчатого вала, причины их возникновения, методы ремонта и профилактические меры при эксплуатации.

Дефект 1. Сильный износ и задиры на поверхностях коренных и шатунных шеек коленчатого вала. Поверхности шатунных и коренных шеек изнашиваются неравномерно, на них появляются конусность и овальность. Наибольший износ шатунных шеек наблюдается на участках поверхностей, обращенных в сторону оси вращения коленчатого вала.

Причины:

Недостаточное давление в системе смазки.

Недостаточный уровень масла в картере.

Некачественное масло.

Сильный перегрев, приводящий к разжижению масла.

Попадание в масло топлива (бензина или дизтоплива), приводящее к разжижению масла.

Засорённый масляный фильтр.

Работа двигателя на грязном масле.

Грязевые отложения в полостях шатунных шеек.

Действия:

Восстановление коленчатого вала указанными ниже методами. Проверка посадочные мест под вкладыши коленчатого вала в блоке цилиндров и нижних головок шатунов, системы смазки и масляного насоса и при необходимости ремонт или замена масляного насоса. Прочистка, промывка и продувка масляных каналов блока цилиндров и коленчатого вала. Проверка системы охлаждения, при необходимости её ремонт. Проверка, при необходимости ремонт системы питания.

Дефект 2. Сильный износ торцевых поверхностей под упорные полукольца коленчатого вала.

Причины:

Неисправность привода выключения сцепления.

Стоянка на месте с работающим двигателем и с выжатым сцеплением.

Движение с неполностью отпущенной педалью сцепления.

Действия:

Восстановление упорных фланцев в ремонтный размер с дальнейшей установкой утолщённых (ремонтного размера) полуколец. Проверка привода выключения сцепления и в случае неисправности его ремонт. Не держать без необходимости ногу на педали сцепления.

Дефект 3. Царапины на поверхности коренных и шатунных шеек коленчатого вала

Причины:

Действия:

Проверка исправности системы смазки. Применять моторное масло надлежащего качества и регулярно, в предписанные производителем сроки, менять моторное масло и фильтр. При наличии подобных повреждений коленчатый вал, как правило, ремонтируется шлифовкой шеек в следующий ремонтный размер.

Дефект 4. Прогиб коленчатого вала.

Обязательно проверять изгиб коленчатого вала. Особенно важна эта процедура для двигателей тяжёлых грузовиков и сельхозтехники. При необходимости произведите правку коленчатого вала.

Дефект 5. Трещины коленчатого вала.

Причины:

Причины перечислены ранее, в пункте 1. К появлению трещин в коленвале может также привести разрушение поршня и шатуна в результате гидроудара или попадания в цилиндр посторонних предметов.

Действия:

Коленчатый вал восстановлению не подлежит. Примечание. Определить наличие трещин и их размеры можно визуально, с помощью небольшого молотка (при ударе молотком должен раздаваться чистый, а не дребезжащий звук) или магнитным (ультразвуковым) дефектоскопом.

Дефект 6. Выработка и царапины на поверхности под сальники коленчатого вала

Причины:

Длительная работа двигателя.

Попадание посторонних частиц в моторное масло.

Неаккуратное обращение с коленчатым валом при замене сальников на двигателе.

Действия:

Восстановление электроконтактной приваркой. При наличии незначительных царапин возможна шлифовка поверхностей под сальники. При незначительной выработке возможна установка новых сальников с небольшим осевым смещением.

Дефект 7. Разрушение шпоночных пазов и посадочных мест под штифты и втулки.

Причины:

Неправильная затяжка болтов, крепящих шкивы и маховики. Биение шкивов.

Последствия аварии, при которой произошла деформация моторного отсека.

Действия:

Наплавка ручная дуговая с последующим фрезерованием, сверлением. При сборке мотора с таким коленвалом требуется особое внимание при совмещении меток на шкивах или шестернях ГРМ.

Дефект 8. Разрушение резьбы в крепёжных отверстиях.

Причины:

Действия:

Наплавка ручная дуговая с последующим сверлением и нарезанием резьбы номинального размера. В исключительных случаях возможно нарезание резьбы большего диаметра.

studfiles.net

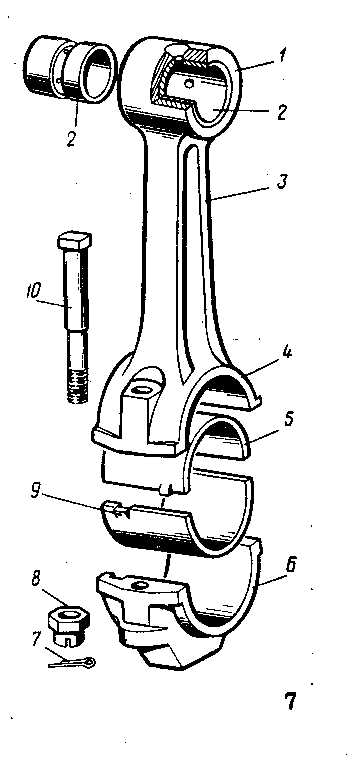

Устройство кривошипно-шатунного механизма представлено на рисунке 1,2 [18]:

вкладыш шатунного подшипника

втулка верхней головки шатуна

поршневые кольца

поршень

поршневой палец

стопорное кольцо

шатун

коленчатый вал

крышка шатунного подшипника

Рисунок 1.2 – Устройство КШМ

1.4 Дефекты коленчатых валов и причины их возникновения

Коленчатый вал входит в кривошипно-шатунный механизм двигателя автомобиля КамАЗ. Он служит для преобразования поступательного движения шатунов во вращательное, получения крутящего момента и передачи его на маховик [1].

Коленчатый вал современного двигателя в процессе своей работы, испытывает повышенные нагрузки: рывки и удары в трансмиссии, высокая температура, знакопеременная нагрузка, воспринимаемая от поршня, высокие обороты, а также различного рода вибрации, которые напрямую передаются коленчатому валу. Из-за множества различных по своей природе нагрузок, воспринимаем коленчатым валом, со временем появляются разного рода неисправности.

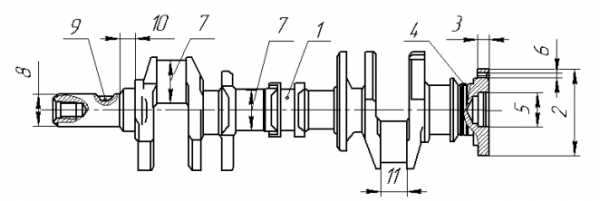

Схема коленчатого вала представлена на рисунке 1.3:

1-вал коленчатый; 2-маслоотражатель; 3-шестерня распределительная;

4-противовес задний; 5-заглушка шатунной шейки; 6-шестерня привода

масляного насоса; 7-противовес передний.

Рисунок 1.3 - Коленчатый вал в сборе

Коленчатый вал двигателя имеет 5 коренных и 4 шатунные шейки (рисунок 1.3). В шатунных шейках вала выполнены внутренние полости, закрытые заглушками 5, где масло подвергается дополнительной центробежной очистке. Полости шатунных шеек сообщаются наклонными отверстиями с поперечными каналами в коренных шейках. Для равномерного чередования рабочих ходов шатунные шейки коленчатого вала расположены под углом 90°. К каждой шатунной шейке крепятся два шатуна – для правого и левого рядов цилиндров.

На носке коленчатого вала установлена шестерня привода масляного насоса 6, на хвостовике – распределительная шестерня в сборе с маслоотражателем 2. Выносные съемные противовесы 4 и 7 закреплены на валу посадкой с натягом [1, 2].

Коленчатый вал изготовлен горячей штамповкой из стали 45ХМФА, упрочнен закалкой токами высокой частоты. Коренные и шатунные шейки имеют твердость 52…62 HRC [2]. Технические характеристики коленчатого вала приведены в таблице 1.1.

Таблица 1.1 - Технические характеристики коленчатого вала

| Характеристика | Значение |

| Направление вращения коленчатого вала (по ГОСТ 22836-77) | правое |

| Максимальный крутящий момент, Н×м | 637 |

| Частота вращения коленчатого вала, мин-1 | |

| - номинальная при максимальном крутящем моменте | 1800 |

| - минимальная | 60 |

| - максимальная | 2930 |

Основной технологической базой при изготовлении и ремонте коленчатых валов являются центровые отверстия. Основные исполнительные поверхности - поверхности коренных и шатунных шеек.

Коленчатый вал – одна из важных, дорогостоящих деталей двигателя, в значительной степени определяющая его ресурс. Срок службы коленчатого вала зависит от двух независимо действующих факторов: сопротивления усталости и износостойкости. В процессе эксплуатации двигателя в результате неравномерности износа, кратковременных перегрузок, смещения опор блока из-за старения металла и ряда других причин возникают ситуации, при которых вал работает в условиях перегрузок. При этом в структуре металла накапливаются усталостные повреждения в наиболее напряженных зонах детали. Такими зонами являются центральная часть шеек в зоне маслоподводящих отверстий. Износ шатунных и коренных шеек является одним из основных дефектов коленчатых валов.

Изгиб вала приводит к несоосности шеек, неперпендикулярности торцов и шеек, нарушению углов между кривошипами. Основной причиной изгиба является релаксация внутренних остаточных напряжений, возникающих в процессе изготовления заготовки и проведения термообработки вала.

Также в процессе эксплуатации двигателя могут возникнуть трещины в галтелях, повреждение резьбы, износ шпоночных канавок, отверстий под болты крепления маховика, посадочных мест под шестерню и шкив. Трещины возникают в результате действия нагрузок, превышающих предел прочности, а также под действием знакопеременных нагрузок, превышающих предел выносливости [5].

Все неисправности коленчатого вала можно разделить на две основные группы:

1) Неисправности связанные с механическим износом или разрушением деталей, примеры таких неисправностей: износ верхней или нижней головки шатуна или их подшипников, разрушение или поломка самого шатуна, разрушение шлицев, звездочек, посадочных конусов или шпоночных пазов на цапфах, износ посадочных мест под коренные подшипники или сальники и т. д.

2) Неисправности связанные с нарушение геометрии как отдельных деталей, так и коленчатого вала в целом, примеры таких неисправностей: осевая несоосность цапф коленчатого вала, различного рода искривления и деформации шатуна, несоосность осей верхней и нижней головки шатуна.

Последовательность действий для выявления неисправностей можно разделить на несколько этапов.

Первый этап:

Проверку коленчатого вала следует начинать с определения величины износа подшипника нижней, верхней головки шатуна. Для этого: отмываем от масла подшипник нижней головки шатуна, затем берем коленчатый вал в руку и второй свободной рукой раскачиваем шатун в радиальном направлении. При наличии люфта, коленчатый вал подлежит замене или ремонту (перепрессовке). В литературе описано, что небольшой люфт в подшипнике нижней головки шатуна допускается. На самом деле, наличие любого люфта в подшипнике нижней головки шатуна, приводит к тому, что шатун начинает работать с ударом, из-за чего многократно увеличивается нагрузка, как на подшипник нижней головки шатуна, так и на сам шатун. Все это в совокупности, снижает общую надежность двигателя.

Также следует отметить, что проверку люфта нижней, верхней головки шатуна, следует проводить только с хорошо отмытым от грязи и остатков моторного масла подшипником, масляная пленка образующиеся на роликах подшипника имеет определенную толщину, которая может «съесть» часть люфта из-за чего картина состояния подшипника может слегка исказится.

Отмыв от грязи и остатков масла верхнюю головку шатуна, взять новый поршневой палец, вставить его в верхнюю головку и пытаться покачать его вправо — влево. Едва заметный люфт допустим: при работе двигателя масло попадет на детали и люфт пропадет. А вот если имеется большой люфт, то придется менять коленчатый вал, так как с таким люфтом двигатель вскоре выйдет из строя. Взять измерительный щуп и замерить расстояние между щекой коленчатого вала и шатуном (осевой люфт шатуна), он должен быть в пределах 0,15-0,3 мм. Осевой люфт шатуна можно увеличивать или уменьшать до заданных пределов, путем поджатия разжатия щек шатуна.

Основной этап:

В силу своих конструктивных особенностей, коленчатый вал двигателя из-за различного рода нагрузок или повреждений, может ощутимо изменить свою правильную геометрию. При малейших расхождениях осей цапф коленчатого вала, двигатель заметно теряет в мощности, ухудшается динамика, ведь для того, чтобы прокручивать кривой коленчатый вал двигателю придется жертвовать своей мощностью. Поэтому, основным этапом диагностики общего состояния коленчатого вала, будет проверка наличия биений на цапфах. Для этого необходимо положить коленчатый вал на призмы, устанавливать индикатор на стойку и проверить биение цапф, оно должно быть не больше 0,03 мм. Но идеальным считается биение не больше 0,01 мм, хотя такого показателя добиться нелегко, а зачастую просто невозможно.

Заключительный этап:

Посадочные места под коренные подшипники имеют строго заданный размер, обеспечивающий необходимый натяг в сопряжении подшипник-цапфа. При уменьшении посадочных размеров, коренные подшипники не смогут хорошо держаться на своих местах, что приводит к осевому люфту коленчатого вала в картере двигателя, а это недопустимо. Коленчатый вал должен стоять в картере неподвижно и строго посередине. Чтобы в этом убедиться, необходимо взять микрометр и промерить посадочные места под коренные подшипники обеих цапф [20].

studfiles.net

Организация и методика выполнения работы

В процессе эксплуатации коленчатый нал изнашивается: иногда происходит равномерное утонение его шеек, но чаще искажается их геометрическая форма, появляется овальность, конусность и бочкообразность. Кроме того, под действием закономерных циклических нагрузок возможно образование на поверхности шеек и щек усталостных трещин.

Так как коленчатый вал работает в очень тяжелых условиях, к состоянию его предъявляются высокие требования. При постановке судна на ремонт коленчатый вал подвергается дефектации: тщательному обмеру для определения фактических размеров и геометрической формы рабочих шеек, визуальному осмотру для выявления возможных трещин и прочих повреждений.

Рекомендуется, кроме визуального осмотра, производить дефектоскопию, так как незаметные на глаз трещины могут и дальнейшей эксплуатации привести к поломке вала.

На осмотренный и обмеренный вал составляется акт дефектации, используемый при решении вопроса о дальнейшем использовании вала, необходимом ремонте, выбраковке и т. п. Данные акта сравниваются с требованиями, предъявляемыми к состоянию коленчатого вала.

Требования к состоянию коленчатого вала при сборке нового двигателя или после большого ремонта следующие:

1. Несоосность рамовой шейки относительно двух крайних шеек (абсолютная несоосность) не должна превышать: для шеек диаметром до 180мм – 0,025 – 0,03мм.

Несоосность рамовой шейки относительно оси, проходящей через две любые шейки (относительная несоосность) не должна превышать для шеек диаметром до 180мм 0,01мм, свыше 180мм – 0,015 – 0,02мм.

2. Ось мотылевой шейки должна быть параллельна оси рамовых шеек. Допускаемая непараллельность 0,1 мм/м.

3. Торцовая плоскость соединительного фланца, должна быть, перпендикулярна оси вала. Допускаемая неперпендикулярность составляет при жестком соединении фланца на более 0,05 при прочих соединениях не более 0,3 мм/м.

4. Углы разворота между мотылями относительно любого мотыля принятого за базу, должны быть, выдержаны в пределах ±30мин.

5. Эксцентриситет, т. е. расстояние между осями мотылевой и рамовой шеек, выдерживается с точностью от ±0,1 до ±0,25мм.

6. Диаметры одноименных шеек могут различаться не более чем на величину допуска 2-го класса.

7. Овальность, конусность, бочкообразность и корсетность рамовых и мотылевых шеек не могут превышать 0,03мм у тихоходных и 0,01мм у быстроходных двигателей.

Рис. 16. Основные дефекты коленчатого вала на примере судового дизельного двигателя : 1 - изгиб вала 2- износ наружной поверхности фланца 3-биение торцевой поверхности фланца; 4 - износ маслосгонных канавок; 5- износ отверстия под подшипник; 6-износ отверстий под болты крепления маховика ; 7 - износ коренных и шатунных шеек; 8-износ шейки под шестерню и ступицу шкива; 9- износ шпоночной канавки по ширине; 10- увеличение длины передней коренной шейки; 11 - увеличение длины шатунных шеек

Оборудования и оснастка. Лабораторный стол, призмы, стойка микрометра С-IV, шкив Ш-П-Н, Лупа 4Х-кратного увеличения, микрометр МК, штангенциркуль ШЦ 1-160-0.1, штангенциркуль ПР-250-00.5, Индикатор часового типа, микрометрический глубиномер 0-100, штанген-глубиномер.

Порядок выполнения работы.

- Определить основные конструктивные элементы коленчатого вала и выливать вид и характер воспринимаемые ими нагрузок, виды разрушительных процессов и возможные дефекты.

- Установить способы выявления.

Коленчатых валов и выбрать соответствующие им измерительные средства.

- По каждому конструктивному элементу коленчатых вала определить ее технологический параметры размеры по рабочему чертёжу допустимая без ремонта, ремонтные требования к точность размера, форма и расположения, к качеству рабочей поверхности и их значенияПроизвести осмотр коленчатых вала в целях установления в них выбраковочных признаков – обломи и трещине любого характера и расположения.

- С помощью микрометра измерить диаметры коренных и шатунных шеек. Измерение каждый шейки провести в поясах I-I и II-II (см рисунке) в двух взаимно перпендикулярных плоскостях А-А и Б-Б. Пояса находятся у концов шейки на расстоянии равном т/ч от ее общей длины

- Определить величину общего износа – для всех коленчатых и шатунных шеек.

Где dН –диаметр шейки до начала эксплуатации

dи - минимальный диаметр изношенной шейки.

- Определить величину одностороннего неравномерного износа - UИМ

Где β=0,6 коэффициент неравномерности износа.

- Определить нецилиндричность (овальность и конусообразность) , мм

Из двух значении нецилиндричности по каждой поверхности шеек валов учитывает только максимальное значения.

- Определить размеры обработки коренных и шатунных шеек (при износ в пределах ремонтных размеров). Расчет вести по шейки имеющий наибольший износ.

Где Z – минимальный односторонний припуск для шлифования 2Z=0.05мм

- Назначения категорию ремонтного раздела для всех шейк путем сравнения величина - dР со значениями категории ремонтных размеров – dРР c учетом условия dРР < dР

- Измерить длину первой коренной шейки. Замер вести микрометрическим глубиномером в двух местах под углом 1500

- Измерить длину шатунных шеек. Измерения вести штангенциркулем губками для внутренних измерений.

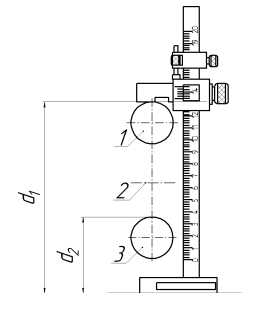

- Определить величину разноса кривошипа, для чего установить первую шатунную шейку в верхние положения и штангенрейсмусом замерить расстояния A1 до опорной площадки а затем повернуть коленчатый вал на 1800 и замерить расстояния A2. Вычислить

Где а1, а2 –показания штангенрейсмуса при верхнем и нижнем колебаниях шатунной шейки, мм

- определить радиальное биения коленчатого вала по средней шейки. Для этого стержень индикатора укрепить в среднего коренную шейки и поворачивая вал установить две крайние положения стрелки индикатора. Разность между двумя показаниями индикатора указывает на величину биения коленчатого вала.

- Сравнивая действительная состояния коленчатого вала с технологическими требованиями дать заключения по каждому конструктивному элементу подлежащей дефектации.

Установить шатунную шейку в верхнее положение 1 и замерить расстояние d1 до опорной площадки, повернуть коленчатый вал 3 на 180° и замерить d2 ось коренных шеек.

Рис. 18. Схема определения радиуса кривошипа коленчатого вала

Вычислить радиус кривошипа

R кр = d1- d2

Дефекты коленчатого вала и методы их определения

Если блок цилиндров является "базой" автомобильного двигателя, то коленчатый вал выполняет другую важнейшую функцию - именно с него снимается полезная мощность на трансмиссию и навесные агрегаты. То есть собственно то, ради чего и нужен мотор. Если коленвал выйдет из строя, то неизбежна полная разборка двигателя для ремонта. Причём, в исключительных случаях, поломка коленвала приводит к тяжелейшим последствиям - вплоть до разрушения блока. Грамотная дефектовка коленчатого вала поможет не только определить причины поломок, но и сбережёт немало времени и сил при ремонте.

Дефект 1. Сильный износ и задиры на поверхностях коренных и шатунных шеек коленчатого вала.

Причины:

Недостаточное давление в системе смазки.

Недостаточный уровень масла в картере.

Некачественное масло.

Сильный перегрев, приводящий к разжижению масла.

Попадание в масло топлива (бензина или дизтоплива), приводящее к разжижению масла.

Засорённый масляный фильтр.

Работа двигателя на грязном масле.

Действия:

Капитальный ремонт двигателя. Шлифовка шеек коленвала в ремонтный размер и установка утолщённых (ремонтного размера) вкладышей. В некоторых случаях - замена вала. Проверьте посадочные места под вкладыши коленчатого вала в блоке цилиндров и нижних головок шатунов, системы смазки и масляного насоса и при необходимости отремонтируйте или замените масляный насос. Прочистите, промойте и продуйте масляные каналы блока цилиндров и колен чатого вала. Проверьте системы охлаждения, при необходимости отремонтируйте её. Проверьте, при необходимости отремонтируйте системы питания.

Дефект 2. Сильный износ торцевых поверхностей под упорные полукольца коленчатого вала.

Причины:

Неисправность привода выключения сцепления.

Стоянка на месте с работающим двигателем и с выжатым сцеплением.

Движение с неполностью отпущенной педалью сцепления.

Действия:

При наличии подобных повреждений коленчатый вал, как правило, ремонтируется обработкой упорных фланцев в ремонтный размер с дальнейшей установкой утолщённых (ремонтного размера) полуколец. В некоторых случаях требуется замена коленчатого вала. Проверьте при вод выключения сцепления и в случае неисправности отремонтируйте его. Не держите без необходимости ногу на педали сцепления.

Дефект 3. Царапины на поверхности коренных и шатунных шеек коленчатого вала

Причины:

Большой пробег двигателя.

Попадание посторонних частиц в моторное масло.

Действия:

Проверьте исправность системы смазки.

Применяйте моторное масло надлежащего качества и регулярно, в предписанные производителем сроки, меняйте моторное масло и фильтр. При наличии подобных повреждений коленчатый вал, как правило, ремонтируется шлифовкой шеек в следующий ремонтный размер.

Примечание. Подобные следы являются косвенным признаком износа шеек коленчатого вала. Проверку износа, эллипсности и конусности каждой шейки следует выполнять так: с помощью микрометра промеряем каждую шейку в двух взаимноперпендикулярных плоскостях и сравниваем полученные данные с размерами, предписанными производителем. Если полученный размер выходит за пределы указанных допусков, вал ремонтируется шлифовкой шеек в следующий ремонтный размер.

Дефект 4. Прогиб коленчатого вала.

Обязательно проверьте изгиб коленчатого вала. Особенно важна эта процедура для двигателей тяжёлых грузовиков и строительной техники. Вал укладывается на призмы, установленные на металлической плите. С помощью стрелочного индикатора, установленного на стойке, проверяем прогиб оси коленвала, вращая коленвал. Изгиб не должен превышать: для легковых моторов 0,05 мм; для грузовых моторов 0,1 мм. При необходимости произведите правку ("выпрямление") коленчатого вала. Данная операция поможет выявить наличие трещин.

Дефект 5. Трещины коленвала.

Причины:

Причины перечислены ранее, в пункте 1. К появлению трещин в коленвале может также привести разрушение поршня и шатуна в результате гидроудара или попадания в цилиндр посторонних предметов.

Действия:

Коленчатый вал ремонту не подлежит.

Примечание. Определить наличие трещин и их размеры можно визуально или с помощью небольшого молотка. При ударе молотком должен раздаваться чистый, а не дребезжащий звук.

Дефект 6. Выработка и царапины на поверхности под сальники коленчатого вала.

Причины:

Длительная работа двигателя.

Попадание посторонних частиц в моторное масло.

Неаккуратное обращение с коленчатым валом при замене сальников на двигателе.

Действия:

Замена коленчатого вала. При наличии незначительных царапин возможна шлифовка поверхностей под сальники. При незначительной выработке возможна установка новых сальников с небольшим осевым смещением.

Дефект 7. Разрушение шпоночных пазов и посадочных мест под штифты и втулки.

Причины:

Неправильная затяжка болтов, крепящих шкивы и маховики. Биение шкивов.

Последствия аварии, при которой произошла деформация моторного отсека.

Действия:

Замена коленчатого вала. В некоторых случаях возможно прорезание нового шпоночного паза или посадочного места под штифт или втулку. При сборке мотора с таким коленвалом требуется особое внимание при совмещении меток на шкивах или шестернях ГРМ.

Дефект 8. Разрушение резьбы в крепёжных отверстиях.

Причины:

Неправильная затяжка крепёжных болтов.

Действия:

Замена коленчатого вала. В исключительных случаях возможно нарезание резьбы большего диаметра.

Необходимо помнить: после ремонта коленчатый вал должен быть тщательно промыт и продут сжатым воздухом для удаления загрязнений.

Проверка шеек коленчатого вала осуществляется контактным способом (метод микрометража), для чего используются микрометры с пределом измерения 150–175 и 200–225 мм. Микрометры перед измерением необходимо проверить и выставить по прилагаемым к ним эталонам. Работа проводится с использованием верхнего коленчатого вала ДВС типа 2Д100.

3.2. Порядок выполнения работы

Контроль состояния шеек коленчатого вала (кроме операции осмотра и выявления трещин) состоит из измерения овальности и конусности коренных и шатунных шеек. По величине овальности и конусности шейки судят о характере ее износа. Овальность и конусность шейки находят путем измерения ее диаметра микрометром в следующем порядке.

Измеряют диаметр коренной или шатунной шейки микрометром в двух поясах и в четырех плоскостях (рис. 3.1). Результаты обмеров заносят в карту измерений журнала лабораторных работ.

Находят наибольшую алгебраическую разность диаметров в двух взаимно-перпендикулярных плоскостях а–а, б–б, в–в, г–г отдельно по каждому поясу. Максимальная разность принимается за действительную величину овальности данной шейки.

Находят наибольшую разность диаметров в одной из четырех плоскостей 1-го и 2-го поясов измерений. Эта разность принимается за действительную конусность контролируемой шейки вала.

Рис. 3.1. Схема измерения шеек коленчатого вала

Действительные величины овальности и конусности шеек сравнивают с допустимыми, указанными в правилах деповского ремонта, и делают соответствующий вывод о возможности дальнейшей эксплуатации или необходимости ремонта вала.

Например, путем измерения определены следующие диаметры шатунной шейки (табл. 3.1).

Таблица 3.1

Диаметры шатунной шейки

| Плоскости | 1-й пояс | 2-й пояс |

| а–а | 171,73 | 171,76 |

| б–б | 171,84 | 171,84 |

| в–в | 171,83 | 171,82 |

| г–г | 171,83 | 171,83 |

Действительная овальность шейки: 171,84 – 171,73 = 0,11 мм.

Действительная конусность шейки: 171,76 – 171, 73 = 0,03 мм.

3.3. Оформление отчета

Результаты измерения геометрии коренной и шатунной шеек необходимо внести в журнал лабораторных работ и определить действительные значения овальности и конусности. Сравнивая полученные величины с допустимыми (см. правила ТО и ТР), делают вывод о состоянии шеек. В случае невозможности дальнейшей эксплуатации необходимо дать предложения по восстановлению шеек коленчатого вала.

Практическая работа № 6

ДЕФФЕКТАЦИЯ ПОРШНЯ, ШАТУНА.

Материальное обеспечение

1. Поршень.

2. Шатун.

3. Поверочная плита — 2 шт.

4. Индикатор со штативом — 2 шт.

5. Домкратики.

6. Микроштихмас.

7. Валики контрольные.

8. Подставочные призмы.

9. Приспособление для проверки шатуна на изгиб.

Организация и методика выполнения работы

Для нормальной и длительной эксплуатации любого механизма, кроме регламентированной точности зазоров необходимо обеспечить правильное геометрическое расположение рабочих поверхностей, т. е. параллельность или перпендикулярность сопрягающихся поверхностей.

Рассматривая судовой ДВС, следует в процессе его сборки обеспечить параллельность наружной образующей поверхности поршня зеркалу цилиндровой втулки. Отклонение параллельности этих поверхностей не должно превышать 0,15 мм/м. Указанная погрешность зависит от целого ряда звеньев, но наибольшая ее доля подает на узел поршень-шатун. В силу чего к координации поверхностей этих деталей предъявляются жесткие требования.

А. Технические условия на обработку поршня

Ось отверстия под поршневой палец должна быть перпендикулярна оси поршня и пересекать ее (рис 2). Допускаемые отклонения:

а) на неперпендикулярность – b ≤ О,10 ÷ 0,15мм/м;

б) на смещение оси отверстия под палец от оси поршня - ≤ 0.10 + 0,30мм.

Проверка координации поверхности поршня

1. Проверка перпендикулярности осей отверстия под поршневой палец и поршня производится различными способами, один из котopыx рассмотрим:

а) косвенная проверка на плите 6 при помощи контрольного валика 1 и индикатора 4, установленного на штативе 7, или микроштихмаса 5 (рис 1).

При такой проверке торец поршня, устанавливаемый на плиту, должен быть, перпендикулярен его оси.

Неперпендикулярность осей определяется по формуле:

Или для способа по рисунку:

Рис. 1Проверка координации поверхности поршня

l – расстояние между точками измерения.

б) пересечение осей пальца и поршня также проверяется на плите при помощи контрольного валика 1, угольника 6, микроштихмаса 2 (рис. 2)

Рис. 2 Проверка пересечения осей пальца и поршня

Этот способ наиболее точен, т.к. измерения не связываются с торцом тронка.

Величина отклонения от пересечения осей равна половине разности размеров, полученных с помощью микроштихмаса, или от разности показаний индикатора в первом положении поршня и после поворота его на 1800, т.е.

где i - разность показаний индикатора или микроштихмаса с носовой и кормовой сторон, мм;

Технические условия на обработку шатуна.

Проверка координации поверхностей шатуна.

Проверка перпендикулярности осей отверстий в головках и стержнях шатуна производится аналогично проверке перпендикулярности осей отверстий под поршневой палец и поршня.

Для получения правильных результатов необходимо, чтобы поверхность стержня и шатуна, по которой производится определение, была прямолинейной, контрольный валик плотно, но легко (от руки) входил в отверстие оправки. Неперпендикулярность осей определяется по формуле:

Где Δi - разность показаний индикаторов с носовой и кормовой сторон, мм;

l – расстояние между упором и стержнем индикатора, м.

непараллельность осей отверстий в головках шатунов, как видно из рис.2, определяется путем измерения микроштихмасом расстояний между контрольными валиками, вставленными в отверстие головок шатуна в начале, с одной стороны, затем с другой.

Величина отклонений рассчитывается по формуле:

1. контрольный валик;

2. контрольный валик;

3. призма;

4. домкрат;

5. плита;

6. индикатор;

7. микроштихмас.

Рис.2 Проверка параллельности осей головок шатуна на пересечение и перекрещивание

Для проверки параллельности осей отверстий в головках, шатун устанавливают на плите так, чтобы контрольный валик одной из головок был параллелен плите. При помощи индикатора проверят относительно плиты положение контрольного валика другой головки.

Величину отклонения от параллельности осей отверстий в головках шатуна, иначе, его скручивание определяют по формуле:

Где Δi - разность показаний индикатора на длине l, мм

l – Расстояние между точками измерения, мм

1 - верхняя головка шатуна, 2 - втулка верхней головки, 3 - стержень шатуна, 4 - нижняя головка шатуна, 5 – вкладыш шатунного подшипника, 6 - кpышкa нижней головки шатуна, 7 - шплинт, 8 - корончатая гайка, 9 - фиксирующий усик вкладыша, 10 – шатунный болт.

Порядок выполнения работы

Проверить параллельность осей головок шатуна на пересечение и перекрещивание (рис. 7), для чего:

а) в головки шатуна завести контрольные валики 1 и 2;

б) шатун с контрольными валиками уложить на призму и домкрат 4, проверить индикатором 6 параллельность валика 1 к плите 5

в) подвести измерительный штифт индикатора 6 к контрольному валику 2

с носовой стороны и зафиксировать показания iнос; затем подвести его с кормовой стороны зафиксировать iкорма, после чего вычислить разность показаний:

г) определить параллельность на перекрещивание по формуле:

Практическая работа №5

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

Дефектация коленчатого вала – Капремонт – Про МАЗ

Коленчатый вал в сборе перед ремонтом тщательно промывают, обезжиривают и прочищают его масляные каналы. Заглушки полостей шатунных шеек (рис. 145) пробивают металлическим стержнем и молотком внутрь полости и затем извлекают их. Масляные полости прочищают стальными ершами, промывают и продувают сжатым воздухом.

Коленчатый вал изготовлен из стали 50. Шатунные и коренные шейки подвергнуты поверхностной закалке нагревом током ВЧ на глубину 3,5-4,5 мм, а шейки под передний и задний сальники на глубину 1-2 мм до твердости HRC 52-62.

Основными дефектами коленчатого вала являются погнутость вала, износ коренных и шатунных шеек износ шеек под передний и задний сальники, износ шпоночных канавок под шпонки шестерни коленчатого вала, переднего противовеса шкива коленчатого вала, повреждение резьбы под болт шкива коленчатого вала и износ гнезда подшипник направляющего конца ведущего вала коробки передач (для двигателя ЯМЗ-238).

После промывки коленчатый вал тщательно осматривают и проверяют на отсутствие трещин на магнитном дефектоскопе в продольном магнитном поле при силе намагничивающего тока 1000±50 А и концентрации ферромагнитного порошка в суспензии 25-30 г/л. Для контроля отсутствия трещин используют водную магнитную суспензию, состоящую из кальцинированной соды, хромпика кальциевого технического, эмульгатора ОП-7 или ОП-10 и глицерина.

Емкость бачка дефектоскопа для магнитной суспензии должна быть 50-60 л. Непосредственно перед контролем в магнитную суспензию добавляется 200 г магнитного порошка и суспензия тщательно перемешивается. В процессе использования магнитной суспензии ее необходимо периодически обогащать магнитным порошком - ежесменно добавлять порошка. Суспензия должна содержаться в чистоте. Загрязнения ее жирами, нефтепродуктами (маслом, керосином и др.) недопустимы. Замена суспензии должна производиться по мере ее загрязнения, но не реже 1 раза в неделю.

При проверке все контролируемые поверхности вала поливают суспензией в течение не менее 30 с. Через 10 с после окончания поливки намагничивающий ток выключают. При наличии трещин и других дефектов магнитный порошок откладывается на проверяемой поверхности в виде рисок или полос.

Коленчатые валы с прижженными шейками проверяют на магнитном дефектоскопе только после шлифовки шеек под ремонтные размеры с обязательной проверкой твердости шеек. Твердость шеек должна быть в пределах HRC 45-62.

После осмотра и проверки на магнитном дефектоскопе коленчатый вал промывают и проверяют диаметры коренных и шатунных шеек, диаметры шеек под шкив, передний противовес, шестерню, передний и задний сальники, ширину задней коренной шейки и шпоночных пазов, диаметр гнезда под подшипник ведущего вала коробки передач в заднем конце коленчатого вала.

Диаметр коренных шеек двигателя ЯМЗ-236 с № 155701, а двигателя ЯМЗ-238 с № 142100 был увеличен с 105-0,015 мм до 110-0,015 мм, а диаметр шатунных шеек двигателя ЯМЗ-236 с № 123021, двигателя ЯМЗ-238 с № 91050 был увеличен с 85-0,015 мм до 88-0,0,15 мм

Номинальные и допустимые без ремонта вала размеры приведены в табл. 40.

Коленчатый вал заменяют при наличии трещин любого размера и расположения, задиров на шатунных и коренных шейках и биении коренных шеек, не устраняемых шлифованием под последний ремонтный размер. Биение средних коренных шеек относительно крайних допускается не свыше 0,08 мм. Проверка производится индикатором при установленных на призмы крайних коренных шейках.

При износе хотя бы одной коренной или шатунной шейки сверх допустимого (см. табл. 40), а также при наличии хотя бы на одной из шеек глубоких рисок или задиров все коренные или шатунные шейки перешлифовывают под один ремонтный размер. Номер ремонтного размера шатунных шеек может отличаться от номера ремонтного размера коренных шеек.

Все коленчатые валы (перед шлифовкой коренных и шатунных шеек) проверяют и при необходимости (если биение средних коренных шеек относительно крайних более 0,06 мм) правят на гидравлическом прессе.

Отремонтированный коленчатый вал динамически балансируют относительно общей оси крайних коренных шеек на специальных станках. Допустимая несбалансированность коленчатых валов должна быть не более 50 г/см.

Дефектация колвала

maz-auto.info

Коленчатые валы

Строительные машины и оборудование, справочник

Категория:

Ремонт погрузочно-разгрузочных машин

Коленчатые валыКоленчатые валы изготовляют горячей штамповкой из сталей 45, 50 (двигатели ЗИЛ-130 и ЯМЗ) с поверхностной закалкой ТВЧ на глубину до 3—4 мм или отливают из высокопрочного модифицированного чугуна (двигатели 3M3-53). Характерные дефекты коленчатых валов — износ коренных и шатунных шеек, изгиб валов, износ отверстий в торце вала под подшипник, износ отверстий во фланце под болты крепления маховика и др. Коленчатые валы с трещинами любой длины и расположения, с износом шеек по длине выбраковывают.

Изгиб вала устраняют, если биение средней коренной шейки относительно крайних превышает 0,05 мм. Правят коленчатые валы статическим нагружением в холодном состоянии или местным наклепом щек (рис. 82) пневматическим молотком с закругленным бойком, что предпочтительнее правки статическим нагружением, так как при применении этого высокопроизводительного метода достигается высокая точность и не снижается усталостная прочность вала.

Шейки валов изнашиваются по длине на конус, по поперечному сечению на эллипс, поэтому износ шеек измеряют микрометром в трех сечениях — по середине и в 10 мм от галтелей в двух взаимно перпендикулярных плоскостях. Если эллипсность и конусность коренных шеек превышают 0,05 мм (шатунных — 0,06 мм), а также на шейках имеются задиры, глубокие царапины или износ превышает допустимый размер, то шейки перешлифовывают на катего-рийный ремонтный размер. Для коренных и шатунных шеек установлено шесть ремонтных размеров с интервалом 0,25 мм (для двигателей 3M3-53 и ЯМЗ) и 0,3 мм (для двигателя ЗИЛ-130). Все одноименные шейки вала должны обрабатываться на один ремонтный размер. Шейки шлифуют на специальных шлифовальных станках, снабженных набором приспособлений для установки и выверки вала в процессе шлифовки. Сначала шлифуют начерно и начисто коренные, а затем — шатунные шейки. Перед шлифовкой шеек отверстия масляных каналов притупляют зенковками. Для получения требуемой шероховатости (Ра—0,32-^0,25) шейки после шлифовки полируют абразивными или алмазными лентами или жимками с применением пасты ГОИ.

Шейки коленчатых валов, вышедшие за пределы последнего ремонтного размера, восстанавливают автоматической наплавкой под слоем флюса с последующей нормализацией при 600—650 °С, проточкой, упрочнением галтелей поверхностным пластическим деформированием и закалкой ТВЧ, шлифованием и полированием на номинальный размер. Перед наплавкой смазочные отверстия в шейках закрывают медными или графитовыми пробками.

Рис. 82. Схема правки коленчатого вала местным наклепом

Шейки стальных коленчатых валов восстанавливают также хромированием, электроимпульсной наплавкой, электрсхконтактным напеканием металлических порошков и пр. Шейки чугунных коленчатых валов двигателей ЗМЗ наплавляют также под слоем флюса через расплавляемую оболочку из малоуглеродистой стали толщиной до 1 мм. Износ отверстия под подшипник в торце вала устраняют запрессовкой втулки и расточкой ее на номинальный размер.

Завершающая операция при восстановлении коленчатых валов — балансировка. После сборки с маховиком и сцеплением коленчатый вал подвергают повторной балансировке. У восстановленных валов эллипсность и конусность шеек должны быть не более 0,02 мм, биение средних коренных шеек относительно крайних — не более 0,03 мм, биение фланца маховика по торцу на крайних точках — не более 0,04 мм, радиусы галтелей и кривошипов — в соответствии с техническими условиями.

Вкладыши коренных и шатунных подшипников изготовляют из биметаллической ленты, состоящей из стальной полосы и полосы антифрикционного слоя. Основные дефекты вкладышей — износ по внутреннему и реже наружному диаметрам, выкрашивание и выплавление антифрикционного слоя, смятие или срезание фиксирующих выступов. При наличии указанных дефектов, а также в случаях, когда зазор между шейкой вала и вкладышем становится более допустимого, вкладыш заменяют.

Читать далее: Сборка и обкатка двигателей

Категория: - Ремонт погрузочно-разгрузочных машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru