Диагностика топливного насоса

Диагностика бензонасоса и регулятора давления топлива. Проверка и промывка инжектора

Если бензиновый двигатель, при работе на холостом ходу “тупит” или “подтраивает”, скачет стрелка тахометра, то сразу трудно определить в чем проблема. Самые вероятные причины: неисправность в топливной аппаратуре или сильный износ ЦПГ двигателя (падение компрессии). Эти два параметра обычно и диагностируют друг за другом. Для оценки компрессии в двигателе у нас есть своя статья, эта же посвящена диагностике топливного насоса (бензонасоса), проверке работы инжектора и способам проведения промывки инжекторов, при их загрязнении.

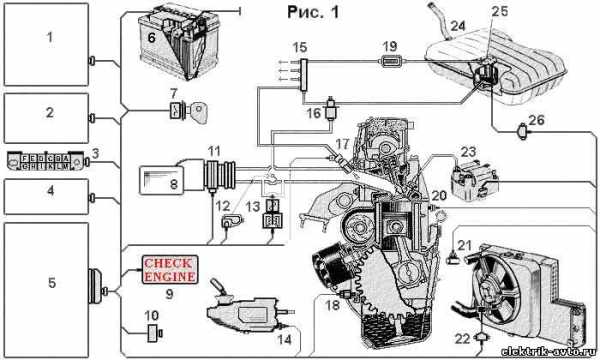

Любая топливная система автомобиля представляет из себя замкнутый круг. Бензин под давлением, нагнетаемым насосом, поступает из бака через топливный фильтр в топливную рампу: к инжекторам и регулятору давления топлива, а неиспользованное топливо возвращается обратно в бак. На каждом из элементов, связанным с прохождением через него бензина возможно изменение давления в ту или иную сторону.

Количество впрыскиваемого бензина зависит от времени работы инжектора, от давления внутри топливной рампы и давления (разряжения) внутри впускного коллектора. Для того чтобы учесть три этих фактора и точнее рассчитать количество впрыскиваемого топлива, в топливной рампе устанавливается регулятор давления топлива. Он поддерживает разницу давлений: давление бензина на форсунке и давление воздуха во впускном коллекторе, излишки бензина направляются обратно в бак по обратной магистрали.

Из-за износа или неправильной работы регулятор может уменьшать или увеличивать давление в топливной рампе. В итоге имеем: недостаток или перелив топлива и потеря мощности в двигателе. Также может происходить подклинивание клапана, в этом случае давление в топливной рампе будет меняться не закономерно, вследствие чего может наблюдаться не устойчивая работа двигателя, дерганье при разгоне.

Давление топлива в рампе важный параметр в диагностике топливной аппаратуры. Ведь от него зависит состав топливной смеси, соответственно и поведение автомобиля в различных режимах эксплуатации. Поэтому диагностика системы впрыска бензинового двигателя важная составляющая в общей диагностике двигателя.

Виды манометров давления топлива

Для простейшей диагностики потребуется манометр давления топлива. Шкала у манометра должна быть не менее 7 бар. Самый лучший вариант по цене и качеству подходящий для личного применения или небольшого автосервиса прибор HS-1013 (TU-113). Он позволяет оценить состояние следующих систем: давление насоса, производительность насоса, утечки, засоренность топливного фильтра, проверить работоспособность регулятора давления. Набор адаптеров входящий в комплект позволяет производить измерение давления в топливной системе на всех автомобилях отечественного и многих импортных авто. Диагностика им довольно проста, ее можно сделать самостоятельно.

В автосервисах для измерения давления топлива используют уже более профессиональные наборы типа: Манометр давления топлива TU-114 (HS-0020) или TU-443 (HS-1011), набор адаптеров в которых, позволяет подключиться в различных точках к системе питания авто на большинстве марок автомобилей.

Перед началом диагностики необходимо тщательно осмотреть всю топливную магистраль, убедится в ее целостности, отсутствию подтеков, коррозии. Необходимо также проверить работоспособность электрических элементов топливной аппаратуры.

На заведенном двигателе давление должно соответствовать паспортным данным для соответствующей марки автомобиля. Для примера: нормальное давление топлива для ВАЗ, ГАЗ, УАЗ составляет 2,8-3,2 бар. Причина низкого давления, как правило, связана с проблемами в подающей магистрали, а причина высокого давления – с проблемами в обратной.

Диагностика и промывка инжектора

Инжектор — простой электромагнитный клапан, созданный для точной дозировки подачи бензина и его распыления в камере сгорания. В процессе эксплуатации автомобиля из топлива выделяются компоненты, напоминающие битумы и лаки. Чем менее качественно топливо, тем больше этих примесей. Они накапливаются на дозирующих элементах инжекторов и в топливной рампе.

К топливным отложениям тут добавляются отложения от моторного масла, попадающего во впускную систему двигателя через систему вентиляции картера, особенно сильно у изношенного двигателя. За счет этих отложений происходит уменьшение проходных сечений и уменьшается регулировка топливо-воздушной смеси в сторону ее обеднения.

Чтобы вывести инжектор из нормального рабочего состояния нужно не много. Езда на некачественном топливе, движение в городском цикле и на короткие дистанции с недостаточно прогретым двигателем приводит к тому, что отложения в инжекторах формируются быстрее, чем растворяются моющими присадками, содержащимися в бензине. Снижение пропускной способности одного инжектора на 8-10% вполне достаточно для начала пропусков в зажигании. Если это происходит, не сгоревший кислород попадает в выхлопную систему и выводит из строя датчик кислорода.

Ещё одним компонентом, на который в обязательном порядке необходимо обращать внимание является дроссель. Пары топлива поднимающиеся из впускного коллектора обычно оседают на дроссельной заслонке и прилегающих к ней деталях. Результат – изменение пропорций воздушно-топливной смеси. Обнаружить это загрязнение довольно сложно. Для чистки дросельной заслонки очень хорошо подходит аэрозольный растворитель.

Тестирование инжектора

Для диагностики инжектора применяют тестеры и мотор-тестеры. Простой и удобный прибор для тестирования инжектора — Тестер топливных форсунок ADD260. Он предназначен для проверки работоспособности форсунок бензиновых автомобилей.

Для диагностики инжектора применяют тестеры и мотор-тестеры. Простой и удобный прибор для тестирования инжектора — Тестер топливных форсунок ADD260. Он предназначен для проверки работоспособности форсунок бензиновых автомобилей.

Тестер позволяет проверить производительность и состояние инжекторов, а затем и помочь почистить их в ультразвуковой ванне благодаря специальному программному обеспечению, которое позволяет создавать различную пульсацию, имитируя работу форсунки. Тестер инжектора ADD260 подключается к форсунке и проверяет ее работоспособность на различных режимах пульсации. Его используют совместно с манометром топливной рампы, например HS-0020, TU-443 или ATZ603 и ATZ-600.

Сначала создают номинальное давление в топливной рампе, выключают двигатель и включая тестер инжекторов на различных режимах пульсации засекают падение давления в топливной рампе. Такую операцию проводят на каждом инжекторе и каждом режиме пульсации. Диагностика позволяет выявить работоспособность инжектора на различных режимах, что позволяет сделать вывод о состоянии инжектора (чистый инжектор, засоренный, нерабочий инжектор).

Если тестер показал, что форсунка засорена, то необходимо ее промыть. Сейчас применяются 2 основных способа очистки форсунок: Промывка инжектора жидкостью без снятия форсунок с двигателя и промывка снятых форсунок на стенде обычно еще добавляют ультразвуковую ванну.

Промывка инжектора на двигателе

Это наиболее простой вариант, так как демонтаж их особенно в последних моделях двигателей может представлять собой существенную проблему. Ее обычно проводят периодически с интервалом в 15-25 тыс. км пробега автомобиля. Прохождение растворителя сквозь инжектор также вполне эффективно очищает клапаны и внутренние поверхности камеры сгорания. Сама процедура занимает в этом случае от 30 минут до 1 часа.

Для проведения промывки можно воспользоваться профессиональным оборудованием, а можно изготовить самому (в интернете довольно много статей и роликов на тему “как самостоятельно произвести промывку инжектора”).

При такой промывке инжекторов следует знать: сильно засоренные инжекторы препятствуют проникновению достаточного количества растворителя, то же касается и спекшихся отложений. В этих случаях время промывки увеличивается. Если даже после нескольких десятков минут промывки двигатель не начинает работать лучше, инжекторы следует извлечь из двигателя и промыть более радикальным способом.

Рекомендуем заменить или по крайней мере выкрутить и почистить свечи зажигания после процедуры промывки инжекторов. Т.к. в процессе чистки образуется большое количество несвязанных частиц сажи, которая оседает на свечах и существенно ухудшает их качество. Можно также произвести замену масла и фильтров, так как растворитель может попасть через кольца в масло и снизить его качества.

Из большого разнообразия установок мы выбрали 2 ПНЕВМАТЧЕСКИЕ СТАНЦИИ ДЛЯ ПРОМЫВКИ ИНЖЕКТОРА: E-100 и С-100. По своим техническим характеристикам и входящим в их комплектацию адаптерам для подключения к топливным магистралям разных марок автомобилей и приспособлений для удобства работы они лучшие из имеющихся на рынке по качеству и дешевле по стоимости.

Установки работают от стационарного компрессора, пневмолинии в автосервисе, или обычного автомобильного компрессора для подкачки шин. Давление регулируется с помощью входящего в комплект регулятора с манометром.

Промывка инжектора со снятием с двигателя

Более качественный способ промыть инжектор, применяется при сильном загрязнении форсунок. Форсунки снимают, устанавливают на стенд (его можно изготовить самостоятельно приспособив б/у топливную рампу и тестер для управления впрыском инжекторов типа ADD260 или мотор-тестер), для проверки распыла и производительности.

Задавая различные режимы работы форсунки (частоту и длительность импульсов) с применением чистящего раствора можно хорошо почистить каждый инжектор. Рекомендуем после окончания промывки перевернуть форсунку на 180 градусов, соплом распылителя установив ее в топливную рампу и заново произвести промывку на различных режимах. Таким способом чистящий раствор будет прокачиваться в обратном направлении, что намного эффективнее промывает сетчатый фильтр в инжекторе. Через 5-10 мин форсунка полностью очищается.

Для усиления чистящего эффекта форсунку можно поместить на некоторое время в ультразвуковую ванну, наполненную слабым щелочным раствором. Можно опять подключить тестер инжекторов ADD260 для имитации работы электромагнитного клапана форсунки. В динамике он лучше очищается от углеродистых отложений. Какую жидкость использовать для промывки инжектора

На данный момент производителей жидкости для промывки инжектора очень много. Самые распространенные бренды: Wynn’s (Винс) (обычно применяется для сильно загрязненных инжекторов, когда форсунки не мыли не менее 30 т. км пробега), LIQUI MOLY (Ликви Моли), Лавр (средние по эффективности и очистке реагенты), Carbon Clean (предназначен больше для профилактической промывки каждые 15-20 км пробега). Для экономии средств можно воспользоваться нашей АКТИВНОЙ ПРОМЫВКОЙ ТОПЛИВНОЙ СИСТЕМЫ ЭДИАЛ для бензиновых двигателей.

www.edial.ru

Диагностика бензонасоса и системы питания. - 20 Мая 2014

Диагностика бензонасоса и системы питания.

С чего же нужно начинать диагностику, если есть подозрения на бензонасос, и какие параметры проверять? Электрический бензонасос характеризуется достаточно большим количеством параметров, но на практике достаточно контролировать два основных - давление и производительность. На уже снятом бензонасосе (на стенде) нужно проверить и третий параметр - ток потребления при номинальной и полной нагрузке.

Начинать целесообразно с проверки питающего напряжения на разъеме погружного бензонасоса (в большинстве случаев он доступен и находится рядом с местом установки бензонасоса в бензобак) или на клеммах подвесного бензонасоса (в большинстве случаев он не имеет разъема). В случае с разъемом, нужно наколоться на провода уходящие в сторону бензонасоса после разъема (не разъединяя разъем) и тестером измерить напряжение. Если оно близко к 12 вольтам (при работающем двигателе может быть и больше) - нормально, а если при этом еще слышен и шум работающего бензонасоса - совсем хорошо, можно приступать к дальнейшим проверкам. Здесь следует обратить внимание на типичную ошибку, допускаемую при проверке питания, когда измеряется напряжение на разъединенном разъеме. Так нельзя выявить дефект плохого контакта в цепях перед разъемом (реле бензонасоса, предохранитель, переходные колодки)-на разъединенном разъеме напряжение всегда будет около 12 вольт, а под нагрузкой на бензонасосе может быть всего несколько вольт и он не обеспечит нужного давления и производительности.

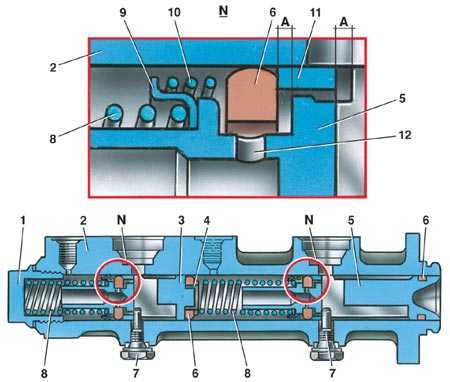

Далее проверяем давление в топливной системе, предварительно сбросив в ней давление любым удобным способом. Например, можно снять предохранитель или разъем бензонасоса и запустив двигатель подождать пока он заглохнет. Если на топливной рамке есть специальный штуцер для измерения давления - подключаем туда манометр, если его нет, то манометр через тройник включаем в подающий топливопровод между топливным фильтром и рамкой с форсунками. Включаем зажигание. Бензонасос, как правило, отрабатывает в режиме подкачки топлива 1,5…2 сек. и отключается. За это время исправный бензонасос должен обеспечить давление в системе центрального впрыска 0,8…1,2 кгс/см?, а в системе распределенного впрыска 2,5…3,5кгс/см? (в зависимости от типа системы впрыска). Если режим подкачки топлива отсутствует,то тогда бензонасос нужно включить принудительно, например, сняв реле бензонасоса и перемкнув контакты 30 и 87.

Возможен вариант, когда давление оказалось слишком низким, или набор давления шел очень медленно. Тогда есть повод задуматься - кто виноват: слабый бензонасос, грязный топливный фильтр или регулятор давления? Выключив зажигание, пережимаем струбциной обратку. Вновь включаем зажигание. Если давление выросло - виноват регулятор давления. Возможен вариант, когда давление оказалось слишком высоким. Выключив зажигание, разъединяем обратку и подающий конец направляем в подходящую емкость. Включаем зажигание и вновь измеряем давление. Если давление не изменилось - виноват регулятор давления, если пришло в норму - забита обратка. Восстанавливаем обратку, запускаем двигатель и измеряем давление . В системе центрального впрыска давление не должно измениться (по отношению к давлению в режиме подкачки топлива), а в системе распределенного впрыска оно должно уменьшиться примерно на 0,5 кгс/см? - за счет подачи вакуума на регулятор давления топлива. Резко нажимаем на педаль дроссельной заслонки - давление должно скачком возрасти на 0,5…0,6 кгс/см? (в системе центрального впрыска оно не изменяется). Кратковременно пережимаем обратку (если она не доступна или жесткий топливопровод - то тогда переходной шланг после манометра). Давление должно скачком возрасти не менее чем в 2 раза по сравнению с рабочим давлением - это и есть максимальное давление, которое развивает бензонасос.

После пережатия обратки необходимо внимательно осмотреть все соединения топливной системы на предмет утечки топлива. Так можно выявить потенциально ненадежные соединения и устранить их (топливные шланги в моторном отсеке под действием высокой температуры стареют и крепящие их хомуты ослабевают). Возможен вариант, когда давление не увеличивается, а рабочее давление близко к норме. Это означает, что по обратке топливо не идет, т. к. давление бензонасоса ниже порога открывания регулятора давления топлива. Нужно выяснять причину: может быть виноват бензонасос, или низкое напряжение питания, или есть утечка топлива в подающем шланге внутри бензобака.

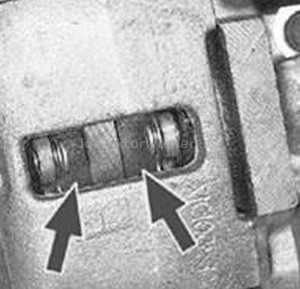

Возможен вариант, когда давление растет очень медленно. Причины могут быть те же что и выше, но может быть сильно засорен магистральный топливный фильтр, либо низкий уровень топлива в бензобаке (бензонасос периодически захватывает воздух и он сжимается в топливопроводе). Теперь посмотрим на поведение стрелки манометра при работе двигателя на холостом ходу. Если стрелка манометра сильно раскачивается, то в большинстве случаев причиной является грязная входная сетка бензонасоса. Очень редко, но встречаются случаи, когда причиной является дефект регулятора давления топлива. Хорошо если бензонасос погружной и не требуется предварительное снятие бензобака. Тогда сразу снимаем бензонасос и осматриваем входную сетку.

Если бензонасос не заключен в колбу, то сетку сразу видно.

Если сетка синтетическая и она не обросла грязью, то это не означает, что она чистая - ее нужно промывать и продувать сжатым воздухом.

Если бензонасос в колбе, то нужно не забыть про вторую сетку внутри колбы (например, автомобили VW-GOLF,VW-PASSAT). Колбу нужно внимательно и аккуратно разобрать и промыть внутреннюю сетку. Перед установкой бензонасоса обратно (через лючок в бензобаке) осмотреть внутренний объем противоотливной конструкции, куда погружается бензонасос. Грязь и воду нужно откачать, например, с помощью бензонасоса от карбюраторного автомобиля. Сложнее обстоит дело, когда бензонасос подвесной. Это значит, что входной фильтр как бы перемещен в бензобак, на заборный патрубок, а он во многих случаях недоступен. Чтобы оценить его состояние, пережимаем струбциной шланг между бензобаком и бензонасосом и отсоединяем шланг от бензонасоса. Подставляем под шланг подходящую емкость и начинаем отпускать струбцину.

Если напор большой и топливом заполнено все внутреннее сечение шланга - с фильтром порядок. Если топливо вытекает тонкой струйкой - сетка грязная. Продувка воздухом, как и промывка бензобака, малоэффективны - помогает, но ненадолго. Так что если не брать во внимание замену бензобака, то есть только один путь - сделать в сетке несколько проколов гибкой стальной проволокой, а после этого перед бензонасосом установить наружный топливный фильтр. Теперь запускаем двигатель и выключаем зажигание, двигатель остановился, а давление в топливной системе не должно падать.

Если давление падает, то причинами могут быть: обратный клапан бензонасоса, негерметичность одной или нескольких форсунок, регулятор давления. Вновь запускаем двигатель и выключив зажигание сразу же пережимаем подающий топливопровод перед манометром. Давление не падает - виноват обратный клапан бензонасоса, если падает - форсунки или регулятор давления. Вновь повторяем предыдущую операцию и пережимаем уже обратку.

Если давление не падает - виноват регулятор давления, если падает - форсунки. Последствия этих дефектов - будет увеличенное время запуска двигателя как холодного так и горячего, а при негерметичных форсунках - горячего.

Для измерения производительности бензонасоса разъединяем обратку в удобном месте и подающий конец направляем в мерный сосуд. Теперь любым удобным способом включаем бензонасос на 1минуту (можно вынуть реле бензонасоса и перемкнуть контакты 30 и 87, можно подать 12 вольт на контрольный разъем бензонасоса (есть не на всех автомобилях) или на соответствующий контакт диагностического разъема). Слитое в мерный сосуд топливо за 1 минуту и будет производительностью бензонасоса в л/мин. В зависимости от системы впрыска и марки бензонасоса производительность будет находиться в пределах 1,0…2,2 л/мин. Если она отличается от паспортных данных, то виноват либо бензонасос, либо магистральный топливный фильтр. Теперь нужно смотреть, что проще снять: фильтр или бензонасос для автономной проверки на стенде.

Если по результатам диагностики стало ясно, что бензонасос необходимо менять, то что ставить - новый, бывший в употреблении (с разборки автомобилей) или реставрированный? Поскольку решение всегда принимает владелец автомобиля, то выскажем только некоторые соображения по данному вопросу, которые возможно могут быть полезными при принятии решения. Установить новый бензонасос безусловно хорошо (если еще есть и уверенность, что он фирменный). С финансовой стороны вариант самый дорогой, но напрямую не связанный с ожидаемым сроком службы бензонасоса. Если ему не повезет, по изложенным выше причинам, то работать он долго не будет, а обменять его в магазине проблематично. Установка бывшего в употреблении бензонасоса с финансовой стороны наиболее дешевый вариант, но какой у него остаточный ресурс и сколько он будет работать: год, месяц или один день - никто не знает и гарантии не дает. Такой вариант, как временная мера, вполне подходит. Установка реставрированного бензонасоса с финансовой стороны дороже предыдущего варианта, но примерно в три раза дешевле первого варианта, плюс гарантия от 6 до 24 месяцев. Следует коротко сказать о сути реставрации бензонасоса. Если ранее реставрация заключалась в том, что из двух-трех плохих бензонасосов собирался один хороший, то в настоящее время в крупных индустриальных городах есть немало специализированных мастерских и частных предпринимателей, которые в заводских условиях изготавливают изнашивающиеся детали не уступающие фирменным аналогам и в родной корпус бензонасоса устанавливаются практически все новые детали. Снятый с автомобиля бензонасос может быть отдан в реставрацию или сразу же заменен на однотипный из обменного фонда. Здесь могут быть и варианты. Например, в бензонасосе вместо шестеренчатого гидронагнетателя может быть установлен роликовый, который более устойчив к топливу с механическими загрязнениями. Поэтому реставрированный бензонасос вполне оправданный вариант, просто нужно знать, где это могут сделать качественно.

В заключение отметим то, что нельзя делать (или делать нежелательно).

Нельзя в систему распределенного впрыска ставить бензонасос от системы центрального впрыска - такой бензонасос не обеспечит нужной производительности и давления. Наоборот тоже нежелательно, т.к. при более высокой производительности бензонасоса в обратке (за счет гидродинамического сопротивления) создается дополнительное давление топлива, которое суммируется с давлением, задаваемым регулятором давления. В итоге форсунка центрального впрыска будет работать под более высоким давлением с рядом негативных последствий (повышенный расход топлива, трудный горячий пуск двигателя и др.)

Что желательно сделать при установке бензонасоса? Перед установкой погружного бензонасоса желательно заполнить его топливом, т.к. сухой гидронагнетатель при малом количестве топлива может его не закачать.

zazsila.ru

Isuzu Elf. Диагностика и ремонт неисправности топливного насоса высокого давления

Автомобиль Isuzu Elf. Диагностика и ремонт неисправности топливного насоса высокого давления

ISUZU ELF 4HL1

(история одной неисправности)Автомобиль ISUZU ELF 2003 года выпуска внутреннего Японского рынка, оборудован двигателем 4HL1 с аккумуляторной системой питания Common Rail. Поводом для обращения к услугам автосервиса стала невозможность пуска двигателя и в лучших традициях жанра, автомобиль прибыл в сервис на эвакуаторе. Из разговора с владельцем выяснилось, что остановка мотора произошла в момент движения, чему предшествовала значительная потеря мощности. Дальнейшие попытки запуска двигателя были безуспешны. Возможностей моего диагностического оборудования хватило только на чтение ошибок системы. Это нисколько не прояснило ситуацию, поскольку все они имели статус сохраненных. Выявление причин неисправности оставалось возможным только благодаря измерениям непосредственно на силовом агрегате.

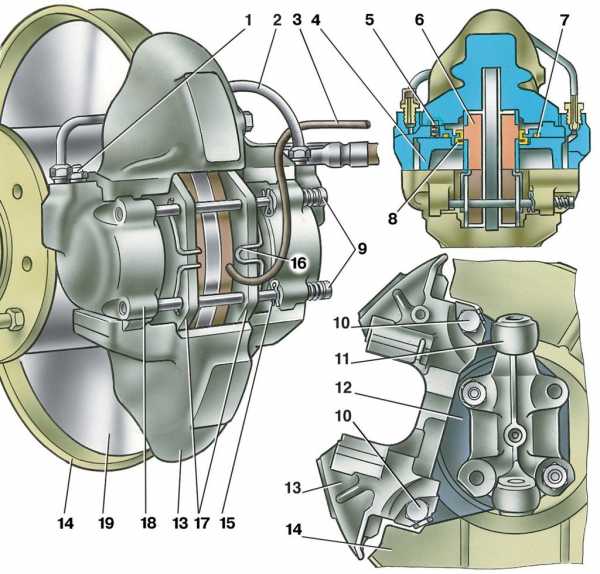

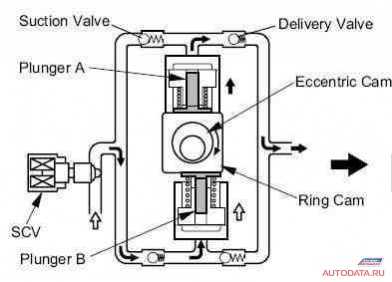

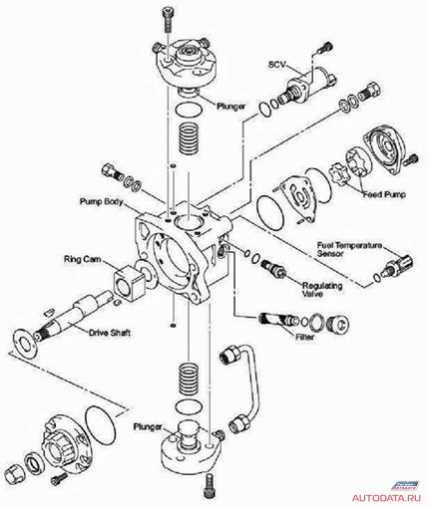

Двигатель 4HL1 оборудован системой аккумуляторного впрыска DENSO. Топливный насос высокого давления HP3 совмещает в себе подкачивающую помпу и две нагнетательные секции высокого давления.

Топливоподкачивающий насос шестеренчатого типа с внутренним зацеплением расположен в тыльной части насоса с непосредственным приводом от ведущего вала. Топливо подводится к насосу через сетчатый микрофильтр. Давление насоса низкого давления поступает в полость для обеспечения смазки эксцентрикового механизма и в нагнетательные камеры.

Производительность топливоподкачивающей помпы ограничивается редукционным клапаном. Высокое давление создается двумя оппозитно расположенными плунжерами с приводом от эксцентрикового механизма. Каждая из нагнетательных секций имеет собственные впускные и нагнетательные клапана. Производительность ТНВД определяет клапан SCV (Suction Control Valve), который регулирует количество топлива, поступающее в нагнетательные камеры. SCV - исполнительный компонент системы впрыска, благодаря которому поддерживается статическое давление в топливном аккумуляторе.

Логика работы клапана такова, что обесточенный клапан обеспечивает максимальную производительность насоса. Топливная рейка выполнена в виде толстостенной цилиндрической трубы. Предотвращение колебаний давления, возникающих в аккумуляторе при отпирании форсунок, осуществляются индивидуальными демпферами (Flow Damper) каждого из четырех инжекторов.

Для исключения возможности превышения давления в рейке выше допустимых пределов, ее внутренняя полость связана с возвратной магистралью через лимитирующий клапан (Pressure Limiter), который «отпирается» при давлении свыше 200 МРа и прекращает слив топлива при падении величины давления до 50 МРа.

Давление в рейке контролируется датчиком (Pressure Sensor). Сигнал датчика аналоговый, имеет линейную зависимость прямо пропорциональную давлению топлива.

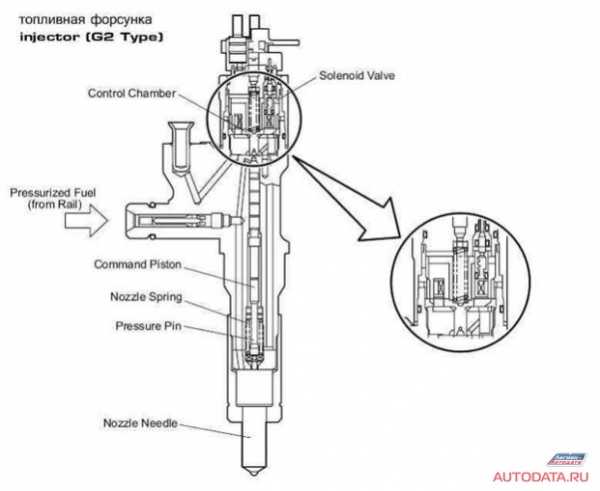

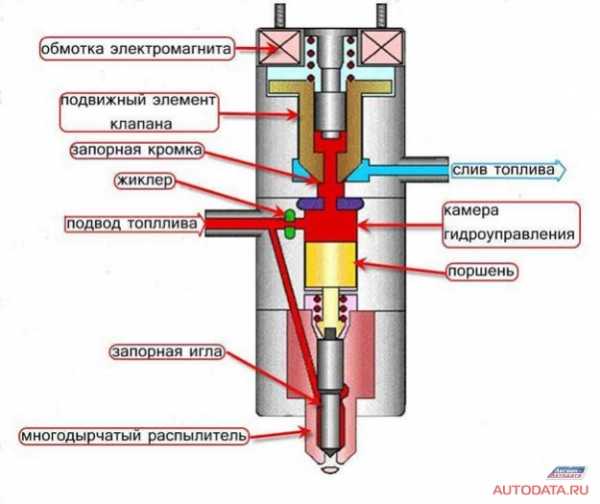

Форсунки электрогидравлического типа:

Работу форсунки можно описать следующим образом. Для коммутации высокого давления размеры и потребляемая мощность электроклапана превысят все мыслимые размеры. Поэтому в серийных форсунках клапан не управляет запорной иглой непосредственно. Для этой цели служит специальный подвижный поршень (Command Piston), торец которого подпирает подпружиненную запорную иглу. На поршень воздействует давление камеры гидроуправления, которая сообщается со штуцером подвода топлива через калиброванный жиклер и с линией возврата топлива через электроуправляемый клапан. В случае запертого электроклапана давление в камере равняется давлению в топливной рейке, и поршень гидроуправления будет оказывать давление на запорную иглу. После того как клапан открывается, давление камеры гидроуправления стравливается в возвратную магистраль, и поршень снимает усилие с запорной иглы. Давление топлива преодолевает усилие пружины, поднимает запорную иглу и форсунка отпирается. После закрывания электрического клапана давление в камере гидроуправления выравнивается и форсунка запирается. Система реализует последовательный двухстадийный впрыск.

Нам хорошо известно, что условием подачи импульсов на управление инжекторами является создание определенного давления в топливной рейке. Применение в системе управления датчика давления топлива с аналоговым сигналом позволяет произвести измерение текущего давления без применения специального оборудования. Для этого достаточно подключить вольтметр с большим внутренним сопротивлением или осциллограф к сигнальному выводу датчика. Опорное напряжение датчика, как и значение в 0 МРа равняется одному вольту. В нашем случае выяснилось, что давления в рейке нет. Логика поиска причин отсутствия давления делится на две ветви: это неисправности нагнетательной секции и утечки топлива в контурах высокого давления.

В нашем конкретном случае мы имеем три объединенные в одну сливные магистрали, это возврат перетока форсунок, лимитер аккумулятора, и регулятор низкого давления в ТНВД. Теоретически можно предположить неисправную форсунку, льющую прямо в цилиндр, однако при таком количестве попыток запуска, в том числе и буксированием автомобиля, топливо обнаружило бы себя в выхлопной системе или привело к гидроудару поршня. Поэтому этот вариант не рассматривается. Освобождаем все линии возврата топлива. После чего двигатель вращается стартером.

|  |

В результате этих манипуляций выяснилось наличие топлива только в возврате с насоса высокого давления, что говорит об исправном топливоподкачивающем насосе и целостности питающих магистралей и отсутствию утечек в контуре высокого давления. Таким образом, неисправность локализуется в насосе высокого давления. Для подтверждения диагноза откручиваем трубку подвода топлива к рейке и убеждаемся в отсутствии подачи топлива. Остается демонтировать насос высокого давления и выяснить причину поломки. Снятый насос даже без вскрытия говорил о своей поломке, приводная шестерня вращалась без сопротивления. Конкретная причина неисправности выяснилась после демонтажа нагнетательных секций. На верхней секции насоса сломало возвратную пружину плунжера, соответственно он остался в верхнем положении и в работе насоса участия не принимал. От некогда целой пружины осталось несколько фрагментов, часть которых просто упало в нижнюю нагнетательную секцию и заклинило второй плунжер.

Таким образом, насос окончательно вышел из строя. Последовательным разрушением насоса можно объяснить значительную потерю мощности двигателя перед его окончательной остановкой. Поломка не затрагивала жизненно важных частей насоса, и его реанимация сводилась только к замене неисправной пружины. Подходящую пружину взяли от топливного насоса DENSO двигателя 3S-FSE. С каждой стороны, которой пришлось удалить по витку и восстановить плоскость торца пружины углошлифовальной машиной. Пружина немного отличается по длине.

После сборки насоса желательно было убедиться в его работоспособности. В случае, если нет особого желания потренировать навыки монтажа.

Для этого при снятой трубке, объединяющей нагнетательные секции (в противном случае невозможно определить работу каждой в отдельности), подключаем подачу топлива и вращаем приводною шестерню насоса с помощью дрели.

Работу насоса теперь видно невооруженным взглядом и его можно смело устанавливать на двигатель.

|  |

Успешный запуск и тестовая поездка показали целесообразность произведенных манипуляций.

Демонтаж и раборка насоса высокого давления особых трудностей не вызывает. Следует учитывать, что насос юстируется относительно положения коленчатого вала, для чего на корпусе насоса нанесены метки совмещения.

Богданов Андрей Валерьевич

г. Улан Удэ

| Описание процедур ремонта, диагностики и обслуживания автомобиля Isuzu ELF Вы можете найти в книге "Isuzu ELF/N-Series&Mazda Titan&Nissan Atlas c 2000 диз 4HL1/T(4,8) 4HG1/T(4,6) 4HK1/T(5,2) VS(3,0) TF(4,0) 4HF1(4,3)" по адресу:http://autodata.ru/catalog/kniga_isuzu_elf |

autodata.ru

Диагностика топливного насоса

Диагностика топливного насосаС появлением первых признаков, указывающих на неисправность топливного насоса, следует проверить его предохранитель. Собственно говоря, при отказе любого устройства в автомобиле в первую очередь стоит проверить соответствующий предохранитель.Как показывает практика, именно этот маленький элемент зачастую является источником бед.

После этого нужно обследовать топливопровод на предмет течи. Особое внимание нужно уделить местам соединения шлангов и трубок. Следующим этапом станет проверка электрических контактов и реле топливного насоса. Со временем контакты могут окислиться. Бывает достаточно их почистить, чтобы проблема разрешилась.

Далее при помощи вольтметра нужно измерить напряжение на клеммах насоса. Оно должно составлять примерно 12 В; если мотор работает, то может быть и больше. Важно не отсоединять колодку, поскольку без нагрузки напряжение на ней гарантированно будет держаться в районе 12 В, тогда как под нагрузкой оно может существенно «проседать» из-за плохого контакта в электрической цепи, в результате чего резко снизится производительность топливного насоса.

28) Объективные методы диагностирования?

Объективные методы контроля работоспособности объекта основаны на использовании измерительных приборов, стендов и другого оборудования, позволяющих количественно определять параметры технического состояния, которые изменяются в процессе эксплуатации машины. В процессе диагностирования строительных и дорожных машин используются средства самых различных принципов и назначения, что приводит к большому разнообразию применяемых методов. Наибольшее предпочтение отдается методам, определяемым непосредственно структурные параметры.

В настоящее время известен ряд объективных методов и средств диагностирования работоспособности машин в целом, ее систем и сборочных единиц: статопараметрический, амплитудно-фазовых характеристик, временной, силовой, переходных характеристик, виброакустический, тепловой, анализа состояния жидкостей, радиационный, электрический, нефелометрический и др.

Статопараметрический метод широко используется в Беларуси и за рубежом, основан на измерении давления и подачи или расхода рабочей жидкости и позволяет оценивать объемный коэффициент полезного действия. Он позволяет определить величину структурного параметра и экономическую целесообразность дальнейшей эксплуатации диагностируемого объекта. Однако для подключения датчиков к сборочным единицам необходимо разъединять трубопроводы и рукава.

Метод амплитудно-фазовых характеристик реализуется с использованием встроенных или накладных датчиков и базируется на анализе волновых процессов изменения давления в напорной магистрали при нагружении рабочего органа и соответственно в сливной при дросселировании рабочей жидкости. Метод широко используется для общей оценки работоспособности объекта с высокой степенью жесткости в нагнетательной магистрали и локализации неисправности.

Временной метод основывается на измерении параметров движения объекта или его рабочего органа в условиях нормированных режимов нагружения.

29 вопрос!проверка форсунок

В процессе эксплуатации дизельного двигателя качество работы форсунок постепенно ухудшается вследствие снижения давления начала подъема иглы распылителя из-за ослабления рабочей пружины, закоксования или засорения отверстий распылителя, а также заедания его иглы.

Предварительную проверку форсунок на двигателе проводят последовательным их отключением на работающем двигателе или по характерному звуку впрыска на неработающем двигателе.

Рис. 91. Прибор для проверки и регулировки форсунок:1 — прозрачный сборник топлива, 2 — форсунка, 3 — маховичок крепления форсунки. 4 — бачок, 5 — манометр, 6 — корпус распределителя, 7 — запорный кран, 8 — плунжерный насос, 9 — рычаг привода насоса

Техническое состояние форсунок можно проверить на приборе (рис. 91).

Перед испытанием форсунок прибор проверяют на герметичность. Для этого вместо форсунки в устройство для ее крепления завертывают заглушку, открывают запорный кран и создают насосом давление около 30 МПа. Затем, включив секундомер, наблюдают за падением давления, которое не должно превышать 0,5 МПа в минуту.

Герметичность форсунки проверяют на приборе, медленно завертывая регулировочный винт и поднимая давление рычагом (см. рис. 91) привода насоса до 30 МПа. После того как достигнуто указанное давление, проверяют герметичность по запорному конусу и направляющей игле в распылителе, подтекание топлива из сопловых отверстий, а также в сопряжении распылителя с корпусом форсунки.

Быстрое падение давления до 25—23 МПа укажет на нарушение герметичности форсунки. Допустимое время падения давления до 23 МПа должно быть 17—45 с при кинематической вязкости дизельного топлива 3,5—6 сСт и температуре 20 °С.

Давление начала подъема иглы распылителя определяют при повышении давления топлива в приборе до 12,5 МПа с большой скоростью и далее со скоростью до 0,5 МПа в секунду. Величина давления фиксируется в момент начала впрыска топлива. В случае несоответствия давления начала впрыска техническим условиям регулируют степень затяжки пружины форсунки. При этом регулировочный винт завертывают, если давление меньше нормы, и отвертывают при большем значении.

Качество распыливания топлива проверяют на отрегулированной форсунке. Для этого закрывают кран прибора и рычагом несколько раз подкачивают топливо. Когда оно поступит в форсунку, нажимают на рычаг с интенсивностью 50—60 ходов в минуту и наблюдают за характером впрысков.

Качество распиливания Топлива при впрысках будет удовлетворительным, если при этом образуются из каждого отверстия распылителя факелы туманообразного топлива и оно равномерно распределяется по поперечному сечению конуса распылителя. Начало и конец впрыска должны быть четкими с характерным звуком отсечки. Не допускается также подтеканий топлива из распылителя после окончания впрыска.

Угол конуса струи распыливаемого топлива определяют по диаметру отпечатка струи на фильтровальной бумаге и расстоянию от нее до сопл форсунки.

Если в результате проверки и регулировки форсунки с помощью прибора КП-1609А не удается получить требуемые показатели по герметичности, давлению начала подачи или качеству распыливаемого топлива, то форсунку ремонтируют.

30 вопрос!!!виброаккустический метод диагностики

Виброакустическая диагностика машинного оборудования (вибродиагностика) представляет собой техническую диагностику, основанную на измерении и анализе вибрации объекта диагностирования.

Назначение вибродиагностики - оценка степени отклонения параметров технического состояния от нормы по косвенным признакам, а именно, по изменению свойств виброакустических процессов, зависящих от характера взаимодействия комплектующих узлов и деталей.

Основным физическим носителем информации о состоянии элементов работающего оборудования является виброакустический сигнал - собирательное понятие, включающее информацию о колебательных процессах (вибрационных, гидро- или газодинамических и прочих) и акустическом шуме механизма в окружающую среду. Следовательно, вибродиагностике может подвергаться любое оборудование, функционирование которого сопровождается возбуждением колебательных процессов.

Применение методов виброакустической диагностики, обеспечивающих бездемонтажный контроль качества изготовления и ремонта машинного оборудования, упрощает технологию контролякачества, экономит рабочее время, снижает стоимость оборудования. Исключение сборочно-разборочных работ не только устраняет затраты рабочего времени на сам ремонт и отладку после него, но и предотвращает нанесение механизму ущерба, причиняемого переборками, нарушающими приработку деталей.

В предремонтный период проведение диагностических мероприятий позволяет локализовать неисправность, оценить степень повреждения, целесообразность и объем ремонтных работ, остаточный моторесурс неповрежденных узлов, а также проверить качество проведения ремонта.

Использование методов виброакустической диагностики в эксплуатационный период жизни машины обеспечивает эксплуатацию не по заранее назначенному ресурсу, а по фактическому техническому состоянию, что продлевает срок службы, уменьшает стоимость эксплуатации за счет экономии рабочего времени, запасных частей и горюче-смазочных материалов.

31 вопрос!!!проверка аккумуляторных батарей

Дата добавления: 2015-08-27; просмотров: 75 | Нарушение авторских прав

ТО подразделяется на регламентированное и нерегламентированное. | Меры и методы | Виды технического обслуживания лесозаготовительной техники. Виды ремонта лесозаготовительной техники. | Фонд рабочего времени за год, его составляющие. | Методы и формы ТО лесозаготовительной техники | Централизованное ТО лес. Техники | ПОДОГРЕВ электронагревательными приборами | Применение свечей накаливания и электрофекального подогрева | График ТО и Ремонта лесозаготовительных машин | Диагностические признаки, методы, оборудования и приборы для диагностики двигателя |mybiblioteka.su - 2015-2017 год. (0.064 сек.)mybiblioteka.su

Проверка исправности функционирования топливного насоса, измерение давления топлива

|

Более подробная информация по схеме электрической цепи топливного насоса содержится в Главе Бортовое электрооборудование. |

1. Если топливный насос при включении зажигания не функционирует (из бензобака не слышны характерные звуки), проверьте состояние предохранителя топливного насоса (№ 1), или предохранителя ACG S (оба на 15 А) в расположенном в двигательном отсеке монтажном блоке. В случае необходимости замените выбитый предохранитель и повторите проверку. Если после замены предохранителя насос начинает работать, проверьте электропроводку его цепи на наличие признаков короткого замыкания на участке между реле PGM-FI и насосом.

|

Рассматриваемые в настоящем Руководстве модели оборудованы специальным контуром разрешения запуска двигателя, осуществляющим подачу питания на клемму № 2 главного реле только при выжатом сцеплении (РКПП)/установленном в положение “Р” рычаге селектора АТ. Защиту данного контура от перегрузок обеспечивает специальный предохранитель на 7.5 А, - проверьте состояние предохранителя № 13 в монтажном блоке в двигательном отсеке автомобиля. |

|

2. Если замена предохранителей не приводит к восстановлению функционирования насоса, проверьте состояние электрической цепи главного реле.

|

3. При выключенном зажигании напряжение должно иметь место на клемме 7 разъема. На клемме 5 напряжение должно присутствовать только при включенном зажигании (не запускайте двигатель), тогда как клемма 2 должна запитываться только при выжатой педали сцепления (модели с РКПП)/переведенном в положение “Р” рычаге селектора. 4. Если напряжение отсутствует, проверьте состояние цепи на участке между реле и РСМ, в противном случае удостоверьтесь в исправности собственно реле.

|

5. Проводом-перемычкой соедините положительную клемму батареи с клеммой 2, клемму 1 заземлите. При помощи омметра удостоверьтесь в наличии проводимости между клеммами 4 и 5. Если проводимость отсутствует, замените реле. |

6. Теперь подайте питание от батареи на клемму 5 реле, клемму 3 заземлите. Теперь проводимость должна иметь место между клеммами 6 и 7, в противном случае замените реле. 7. Если проводимость имеет место, подайте питание на клемму 6, заземлите клемму 1 и проверьте проводимость между клеммами 4 и 5. При отсутствии проводимости замените реле, в противном случае проверьте состояние цепи на участках между предохранителем, реле и насосом. 8. Если в ходе описанной выше проверки выявить причину отказа насоса не удается, удостоверьтесь в исправности подачи питания на сборку топливного насоса в бензобаке. Если напряжение подается исправно, замените сборку насоса/датчика расхода топлива (см. Раздел Снятие и установка топливного насоса).

carmanz.com