Тормозная система лада ларгус

Рекомендации по тормозной системе Lada Largus / Лада Ларгус

- Рекомендуем Вам проводить замену тормозной жидкости не реже, чем раз в 1,5-2 года. В процессе работы тормозная жидкость неизбежно поглощает влагу, и температура её кипения понижается. При интенсивном торможении она может закипеть в рабочих цилиндрах, при этом в них появляется воздушная пробка, которая не позволит создать нужного давления, и эффективность работы тормозной системы резко ухудшится. Периодически контролируйте уровень тормозной жидкости. Если он стал быстро снижаться, значит, есть утечка – немедленно обратитесь в сервис. Если уровень снижается, но медленно (плавно в течение пробега порядка 10 -20 тысяч километров) и достиг минимума – проверьте состояние тормозных колодок.

- Желательно менять тормозные колодки/диски, если процент износа достиг 70% и более, т.к. невозможно следить за их состоянием часто, и к тому же внутренняя колодка изнашивается больше. Поддержание тормозной системы в исправном состоянии – это залог безопасности Вас и Ваших близких на дороге.

- Используйте в тормозной системе автомобиля только оригинальные и качественные запасные части. Тормозные колодки сомнительного качества могут не выдержать нагрева при экстренном торможении и не остановят автомобиль. Они могут иметь меньший срок службы, скрипеть при торможении или быстро изнашивать тормозные диски. Неоригинальные диски могут быть «скользкими» и не обеспечивать эффективное торможение, могут быстро изнашиваться, коробиться от незначительного нагрева.

- Рекомендуем после каждой зимы вместе с шиномонтажом сделать чистку тормозных суппортов. Под воздействием зимних солей происходит коррозия и закисание деталей суппорта. Тем самым, суппорт теряет свою подвижность, особенно со стороны внутренней колодки. Суппорт становится «тугим», при отпускании тормозной педали его подвижная часть не возвращается обратно. Колодки легонько и незаметно начинают подклинивать. Это приводит к преждевременному износу тормозных колодок и дисков и может в случае перегрева привести к отказу тормозной системы.

- В зимний период не оставляйте надолго автомобиль на стояночном тормозе, так как колодки могут примерзнуть. Лучше поставьте автомобиль на передачу или на «паркинг», если у Вас автоматическая коробка.

- При замене тормозных колодок, рекомендуется выполнить проточку тормозных дисков. В процессе эксплуатации изнашиваются не только колодки, но и диски. На их поверхности появляется выработка, из-за попадания песка и грязи могут образоваться канавки. Поверхность старых тормозных колодок полностью совпадала с рельефом поверхности диска. А если установить на старый диск новые колодки, то они не смогут всей площадью соприкасаться с диском и эффективность торможения резко снизится. Некоторые сервисы располагают оборудованием, позволяющим выполнить проточку дисков, не снимая их с машины.

largus-mcv.ru

Описание конструкции тормозной системы Lada Largus

Рабочая тормозная система гидравлическая, двухконтурная с диагональным разделением контуров. Один из контуров обеспечивает работу тормозных механизмов левого переднего и правого заднего колес, а другой – правого переднего и левого заднего колес. В нормальном режиме (когда система исправна) работают оба контура. При отказе (разгерметизации) одного из контуров другой обеспечивает торможение автомобиля, хотя и с меньшей эффективностью.

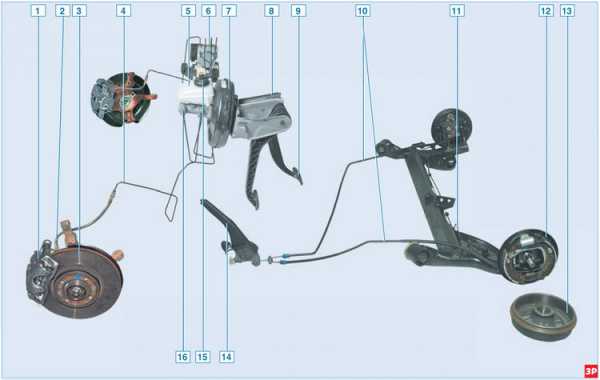

Элементы тормозной системы автомобиля с ABS

1 – плавающая скоба;2 – шланг тормозного механизма переднего колеса;3 – диск тормозного механизма переднего колеса;4 – трубка тормозного механизма переднего колеса;5 – бачок гидропривода;6 – блок ABS;7 – вакуумный усилитель тормозов;8 – педальный узел;9 – педаль тормоза;10 – задний трос стояночного тормоза;11 – трубка тормозного механизма заднего колеса;12 – тормозной механизм заднего колеса;13 – барабан тормозного механизма заднего колеса;14 – рычаг стояночного тормоза;15 – датчик сигнализатора недостаточного уровня рабочей жидкости;16 – главный тормозной цилиндр.

Кроме тормозных механизмов колес к рабочей тормозной системе относятся педальный узел, вакуумный усилитель, главный тормозной цилиндр, бачок гидропривода, регулятор давления тормозных механизмов задних колес (на автомобиле без ABS) блок ABS (на автомобиле с ABS), а также соединительные трубки и шланги.

Педаль тормоза – подвесного типа. В кронштейне педального узла, перед педалью тормоза, установлен выключатель сигналов торможения – его контакты замыкаются при нажатии педали. Для снижения усилия на педали тормоза служит вакуумный усилитель, использующий разрежение в ресивере работающего двигателя. Вакуумный усилитель расположен в моторном отсеке между толкателем педали и главным тормозным цилиндром и крепится четырьмя гайками (через щиток передка) к кронштейну педалей.

Вакуумный усилитель – неразборный, при выходе из строя его заменяют.

Главный тормозной цилиндр крепится к корпусу вакуумного усилителя на двух шпильках. Сверху на цилиндре установлен бачок гидропривода тормозной системы, в котором находится запас рабочей жидкости. На корпусе бачка нанесены метки максимального и минимального уровней жидкости, а в крышке бачка установлен датчик, который при понижении уровня жидкости ниже отметки MIN включает сигнализатор в комбинации приборов. При нажатии педали тормоза поршни главного цилиндра перемещаются, создавая давление в гидроприводе, которое подводится по трубкам и шлангам к рабочим цилиндрам тормозных механизмов колес.

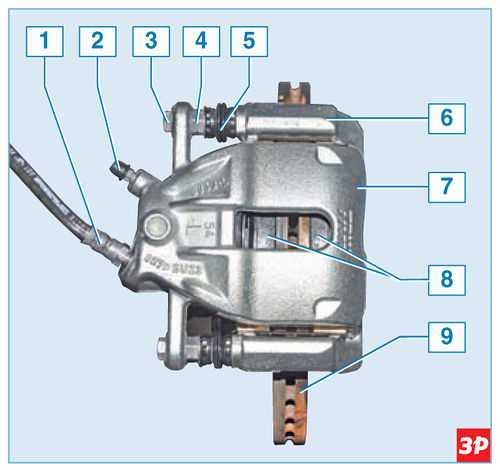

Тормозной механизм переднего колеса в сборе

1 – тормозной шланг;2 – штуцер прокачки гидропривода тормозов;3 – болт крепления скобы к направляющему пальцу;4 – направляющий палец;5 – защитный чехол направляющего пальца;6 – направляющая колодок;7 – суппорт;8 – тормозные колодки;9 – диск тормозного механизма.

Тормозной механизм переднего колеса – дисковый, с плавающей скобой, включающей в себя суппорт, выполненный вместе с однопоршневым колесным цилиндром.

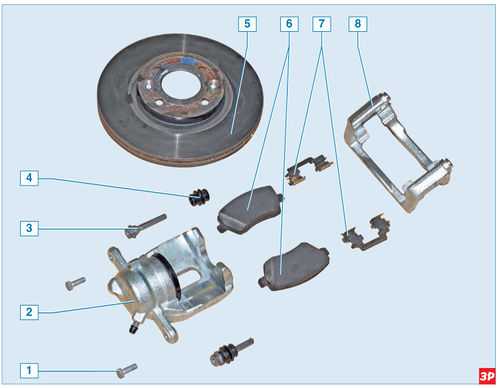

Элементы тормозного механизма переднего колеса

1 – болт крепления скобы к направляющему пальцу;2 – суппорт;3 – направляющий палец;4 – защитный чехол направляющего пальца;5 – тормозной диск;6 – тормозные колодки;7 – пружинные скобы колодок;8 – направляющая колодок.

Направляющая тормозных колодок двумя болтами прикреплена к поворотному кулаку, а скоба крепится двумя болтами к направляющим пальцам, установленным в отверстиях направляющей колодок. На пальцах установлены защитные резиновые чехлы. В отверстия для пальцев направляющей колодок закладывается пластичная смазка.

При торможении давление жидкости в гидроприводе тормозного механизма возрастает и поршень, выдвигаясь из колесного цилиндра, прижимает внутреннюю тормозную колодку к диску. Затем скоба (за счет перемещения направляющих пальцев в отверстиях направляющей колодок) перемещается относительно диска, прижимая к нему наружную тормозную колодку. В корпусе цилиндра установлен поршень с уплотнительным резиновым кольцом прямоугольного сечения. За счет упругости этого кольца между диском и колодками тормозного механизма поддерживается постоянный оптимальный зазор.

Тормозной механизм заднего колеса со снятым барабаном

1 – чашка пружины;2 – опорная стойка;3 – прижимная пружина колодки;4 – передняя колодка;5 – распорная планка с регулятором зазоров;6 – колесный цилиндр;7 – задняя тормозная колодка с рычагом привода стояночного тормоза;8 – тормозной щит;9 – трос стояночного тормоза;10 – нижняя стяжная пружина;11 – датчик ABS.

Тормозной механизм заднего колеса – барабанный, с двухпоршневым колесным цилиндром и двумя тормозными колодками, с автоматической регулировкой зазора между колодками и барабаном. Тормозной барабан одновременно является ступицей заднего колеса и в него запрессован подшипник.

Элементы тормозного механизма заднего колеса

1 – чашка пружины;2 – прижимная пружина колодки;3 – опорная стойка;4 – передняя колодка;5 – верхняя стяжная пружина;6 – колесный цилиндр;7 – распорная планка;8 – пружина регулятора;9 – задняя колодка с рычагом привода стояночного тормоза;10 – нижняя стяжная пружина.

Механизм автоматической регулировки зазора между колодками и барабаном состоит из составной распорной планки колодок, рычага регулятора и его пружины. Он начинает работать при увеличении зазора между колодками и тормозным барабаном.

При нажатии педали тормоза под действием поршней колесного цилиндра колодки начинают расходиться и прижиматься к барабану, при этом выступ рычага регулятора перемещается по впадине между зубьями храповой гайки. При определенном износе колодок и нажатии педали тормоза рычагу регулятора хватает хода, чтобы повернуть храповую гайку на один зуб, тем самым увеличивая длину распорной планки и одновременно уменьшая зазор между колодками и барабаном.

Элементы механизма автоматической регулировки зазора между колодками и барабаном

1 – витая пружина резьбового наконечника;2 – резьбовой наконечник распорной планки;3 – пружинный рычаг регулятора;4 – распорная планка;5 – пластинчатая пружина;6 – храповая гайка.

Так постепенное удлинение распорной планки автоматически поддерживает зазор между тормозным барабаном и колодками. Колесные цилиндры тормозных механизмов задних колес одинаковые. Передние колодки тормозных механизмов задних колес одинаковые, а задние различаются – на них зеркально-симметрично установлены несъемные рычаги привода стояночного тормоза.

Распорная планка и храповая гайка тормозного механизма левого и правого колеса различаются. На храповой гайке и на наконечнике распорной планки левого колеса выполнена левая резьба, а на храповой гайке и на наконечнике распорной планки правого колеса – правая резьба. Рычаги регуляторов тормозных механизмов левого и правого колес зеркально-симметричные.

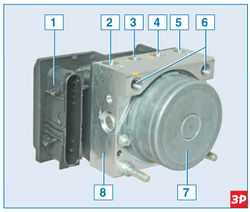

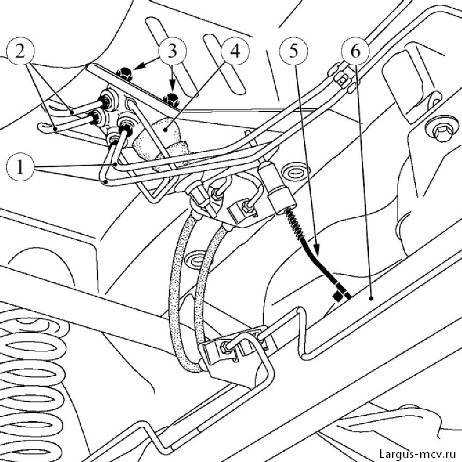

Блок ABS

1 – блок управления;2 – отверстие для подсоединения трубки тормозного механизма переднего правого колеса;3 – отверстие для подсоединения трубки тормозного механизма заднего левого колеса;4 – отверстие для подсоединения трубки тормозного механизма заднего правого колеса;5 – отверстие для подсоединения трубки тормозного механизма переднего левого колеса;6 – отверстие для подсоединения трубки главного тормозного цилиндра;7 – насос;8 – гидравлический блок.

Часть автомобилей оснащается антиблокировочной системой тормозов (ABS), которая обеспечивает более эффективное торможение автомобиля за счет снижения давления жидкости в тормозных механизмах колес в момент возникновения их блокировки.

Жидкость из главного тормозного цилиндра поступает в блок ABS, а из него подводится к тормозным механизмам всех колес.

Датчик скорости вращения переднего колеса

Блок ABS, закрепленный в моторном отсеке на правом лонжероне, около щитка передка, состоит из гидравлическего блока, модулятора, насоса и блока управления.

ABS действует в зависимости от сигналов датчиков скорости вращения колес индуктивного типа.

Расположение датчика скорости вращения переднего колеса в ступичном узле

1 – установочное кольцо датчика скорости;2 – внутреннее кольцо подшипника ступицы;3 – датчик скорости вращения колеса;4 – ступица колеса;5 – поворотный кулак.

Датчик скорости вращения переднего колеса расположен в ступичном узле колеса – вставлен в паз специального установочного кольца датчика, зажатого между торцевой поверхностью наружного кольца подшипника ступицы и буртиком отверстия поворотного кулака под подшипник.

Датчик скорости вращения заднего колеса закреплен на щите тормозного механизма, а задающим диском датчика является кольцо из магнитного материала, напрессованное на буртик тормозного барабана

Задающим диском датчика скорости вращения переднего колеса является защитная шайба подшипника ступицы, расположенная на одной из двух торцевых поверхностей подшипника. Эта шайба темного цвета выполнена из магнитного материала. На другой торцевой поверхности подшипника расположена обычная защитная шайба светлого цвета, выполненная из жести.

При торможении автомобиля блок управления ABS определяет начало блокировки колеса и открывает соответствующий электромагнитный клапан модулятора для сброса давления рабочей жидкости в канале. Клапан открывается и закрывается несколько раз в секунду, поэтому убедиться в том, что ABS работает, можно по слабому дрожанию педали тормоза в момент торможения.

Детали регулятора давления тормозных механизмов задних колес

1 – грязезащитный чехол;2 – опорная втулка;3 – пружина;4 – шпилька регулятора давления;5 – поршни регулятора давления;6 – корпус регулятора давления;7 – упорная шайба;8 – направляющая втулка.

Часть автомобилей не комплектуется антиблокировочной системой тормозов (ABS). На таких автомобилях жидкость к тормозным механизмам задних колес поступает через регулятор давления, расположенный между балкой задней подвески и кузовом.

С увеличением нагрузки на заднюю ось автомобиля упругий рычаг регулятора, связанный с балкой задней подвески, нагружается, передавая усилие на поршень регулятора. При нажатии педали тормоза давление жидкости стремится выдвинуть поршень наружу, чему препятствует усилие со стороны упругого рычага. Когда система приходит в равновесие, клапан, расположенный в регуляторе, перекрывает подачу жидкости к колесным цилиндрам тормозных механизмов задних колес, не допуская дальнейшего роста тормозного усилия на задней оси и препятствуя опережающей блокировке задних колес по отношению к передним. При увеличении нагрузки на заднюю ось, когда сцепление задних колес с дорогой улучшается, регулятор обеспечивает большее давление жидкости в колесных цилиндрах тормозных механизмов задних колес, и, наоборот, – с уменьшением нагрузки на заднюю ось (например, при «клевке» автомобиля во время резкого торможения) давление уменьшается.

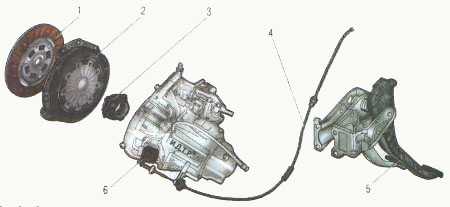

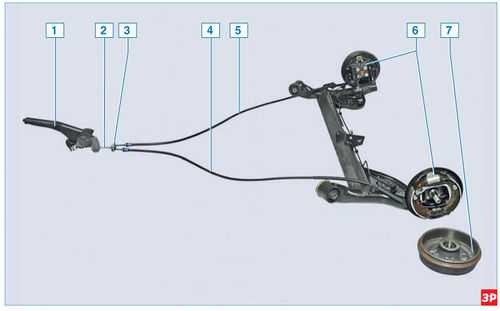

Элементы стояночного тормоза

1 – рычаг;2 – передний трос;3 – уравнитель тросов;4 – левый задний трос;5 – правый задний трос;6 – тормозной механизм заднего колеса;7 – барабан.

Привод стояночного тормоза – ручной, механический, тросовый, на задние колеса. Он состоит из рычага, переднего троса с регулировочной гайкой на его наконечнике, уравнителя, двух задних тросов и рычагов в тормозных механизмах задних колес.

Рычаг стояночного тормоза, закрепленный между передними сиденьями на туннеле пола, соединен с передним тросом. К заднему наконечнику переднего троса крепится уравнитель, в отверстия которого вставлены передние наконечники задних тросов. Задние наконечники тросов соединены с рычагами привода стояночного тормоза, закрепленными на задних колодках.

В процессе эксплуатации (до полного износа колодок задних тормозных механизмов) регулировка привода стояночного тормоза не требуется, т. к. удлинение распорной планки тормозного механизма компенсирует износ колодок. Привод стояночного тормоза необходимо регулировать только в случае замены тросов или рычага стояночного тормоза.

В статье не хватает:

- Качественных фото ремонта

Источник: http://wiki.zr.ru/182-2_Largus

carpedia.club

Неисправности тормозной системы и их диагностика Lada Largus / Лада Ларгус

| Неисправность | Возможная причина | Способ устранения |

| 1 | 2 | 3 |

| Жесткая педаль тормоза | Неправильно установлены тормозные колодки или их накладки | Проверьте и замените колодки, если необходимо |

| Заклинена педаль на оси | Отремонтируйте или замените ось и втулки | |

| Забиты или сплющены тормозные трубки | Проверьте трубки, устраните неисправность или замените трубки | |

| Заклинены поршни рабочих тормозных цилиндров (суппортов) | Проверьте, отремонтируйте или замените поршни или цилиндры (суппорты) |

ВНИМАНИЕ: Вакуумный усилитель тормозов можно проверить следующим образом. При выключенном двигателе нажмите несколько раз на педаль тормоза для удаления вакуума из усилителя. Нажав до упора педаль тормоза и, удерживая ее, заведите двигатель. Если усилитель работает нормально, педаль тормоза ощутимо проседает и для ее нажатия требуется меньшее давление. Если педаль не проседает при заведенном двигателе, то усилитель скорее всего не работает.

| 1 | 2 | 3 |

| Подклинивание тормоза | Засорен главный тормозной цилиндр | Проверьте и промойте главный тормозной цилиндр и бачок компенсатора чистой тормозной жидкостью |

| Коррозия поршней или рабочих поверхностей тормозных цилиндров (суппорта) | Проверьте, отремонтируйте или замените поршни/цилиндры | |

| Заклинен механизм ручного тормоза | Найдите и устраните неисправность | |

| Разрушены или растянуты возвратные пружины тормозной колодки | Замените неисправные пружины | |

| Застрявшие в направляющих тросы ручного тормоза | Замените тросы |

ВНИМАНИЕ: Для проверки поднимите автомобиль и установите подставки под шасси.

По очереди вращая колёса, определите колесо, тормозной механизм которого заедает. Нажмите и отпустите педаль тормоза. Колеса должны свободно вращаться. Причиной подклинивания одновременно двух колес является повреждение трубок магистрали от главного тормозного цилиндра. Откройте штуцер прокачки на неисправном тормозном механизме для того, чтобы проверить, является ли причиной

Созданное внутреннее давление или механическая неисправность. Заржавевший трос ручного тормоза также является причиной заедания обоих задних колес. Для подтверждения этой причины отсоедините трос ручного тормоза от планки уравнителя и проверьте, вращаются ли теперь колеса.

| Педаль тормоза "мягкая" | Неправильно отрегулированы задние тормозные колодки | Проверьте и отрегулируйте задний тормозной механизм | |

| Недостаток тормозной жидкости в системе | Проверьте герметичность системы, долейте жидкость и удалите из системы воздух | ||

| Попадание воздуха в гидравлическую тормозную систему | Прокачав систему, удалите воздух | ||

| ВНИМАНИЕ: "Мягкость" тормозной педали обычно означает наличие воздуха в системе. Возможна негерметичность мест соединений трубок/шлангов. Сначала устраните причину попадания воздуха, затем прокачайте тормозную систему. Протечка жидкости указывает места повреждений. | |||

| Блокировка тормозных механизмов при торможении | Залипание фрикционных накладок из-за грязи | Замените фрикционные накладки или тормозные колодки | |

| Поврежденные или с большим 6иением тормозные барабаны | Проверьте и замените барабаны, при необходимости | ||

| Разрушены или растянуты возвратные пружины тормозной колодки | Проверьте и замените все пружины, При необходимости | ||

| ВНИМАНИЕ: Если растянуты пружины, заодно проверьте состояние фрикционных накладок. Проверьте возвратные пружины, сравнив их длину в свободном состоянии с длиной новых пружин. Вибрирование при торможении педали тормоза указывает на деформированные тормозные барабаны или диски | |||

| Вибрирование тормозной педали | Нарушена геометрия тормозных барабанов или дисков (недопустимое биение) | Проверьте и замените повреждённые барабаны или диски | |

| Не затянуты или изношены подшипники передней ступицы | Отремонтируйте или замените подшипники передней ступицы | ||

| Погнута задняя полуось | Проверьте и замените все повреждённые детали | ||

ВНИМАНИЕ: Неравномерно изношенные тормозные барабаны или диски можно обработать на токарном или шлифовальном станке.

| Неэффективное торможение | Неправильная регулировка тормозных колодок | Проверьте и отрегулируйте задний тормозной механизм |

| Тормозные колодки или фрикционные накладки пропитаны тормозной жидкостью или смазкой | Замените колодки или Фрикционные накладки | |

| Установлены фрикционные накладки, выполненные из другого материала | Проверьте и установите фрикционные накладки рекомендованного производителем | |

| ВНИМАНИЕ: Часто неэффективность тормозов бывает следствием проезда водного препятствия вброд. Остановитесь и дайте стечь воде, подсушите тормоза, чтобы восстановить эффективность их работы несколькими интенсивными торможениями. Будьте при этом особенно внимательны, т.к. машина при таком торможении ведет себя хуже чем на льду. | ||

| Перегрев тормозных механизмов | Неправильно отрегулировано положение задних тормозных колодок | Проверьте и отрегулируйте задний тормозной механизм |

| Лопнула возвратная пружина тормозной колодки | Замените пружину (пружины) | |

| Повреждены или не отрегулированы тросы ручного тормоза | Проверьте тросы, замените или отрегулируйте их | |

| Заклинены поршни рабочих тормозных цилиндров (суппортов) | Проверьте , отремонтируйте или замените поршни | |

| Засорен компенсационный канал главного тормозного цилиндра | Очистите компенсационный канал | |

| Засорено отверстие в крышке компенсационного бачка главного тормозного цилиндра | Проверьте и прочистите отверстие | |

| Разрушен главный лист или центральный болт задней рессоры | Проверьте и замените поврежденные детали | |

| Слишком частое и резкое торможение | Обратите внимание на стиль езды | |

| ВНИМАНИЕ: Как правило повреждения легко обнаружить по следам тормозной жидкости. | ||

| Отказ тормозов (педаль "провалилась") | Поврежден главный тормозной цилиндр | Снимите и проведите капитальный ремонт главного тормозного цилиндра |

| Потеря герметичности манжеты рабочего тормозного цилиндра (суппорта) | Проведите капитальный ремонт или замените рабочий тормозной цилиндр (суппорт), прокачайте систему | |

| Разрушение шланга, трубки или места их соединения | Замените неисправные детали и прокачайте систему | |

| Попадание воздуха в систему | Найдите и устраните неисправность. Прокачайте систему | |

| Наличие воды в тормозной жидкости | Замените жидкость и прокачайте систему | |

| Шум при торможении | Визг тормозов при торможении. Повышенная чистота (отсутствие микронеровностей — как у полированной поверхности) поверхности фрикционного материала | Снимите, осмотрите тормозные накладки и подшлифуйте поверхность накладки крупнозернистой наждачной бумагой |

| Скрежет | Полностью изношены фрикционные накладки. Осмотрите тормозные колодки, замените тормозные накладки или колодки в сборе, механически обработайте или замените тормозной барабан или диск | |

ВНИМАНИЕ: Визг тормозов иногда вызывается "подгоревшим" фрикционным материалом на тормозных колодках. Причиной шумности тормозов также могут быть неподходящий фрикционный материал, отсутствие регулировочных шайб или пружин, удерживающих колодки.

Если тормозные накладки иди колодки изношены до основания, рекомендуется заменять колодки полным комплектом (четыре штуки) и обязательно о6е тормозные накладки одного колеса. Если тормозной барабан ИЛИ диск поцарапаны, их можно расточить или заменить, иначе упадет эффективность торможения (при небольших по площади царапинах можно ничего не делать).

largus-mcv.ru

Полное обслуживание тормозных механизмов, их проверка, профилактика, замена (ч.1)

Данный цикл из 3-х частей не привязан к какой либо конкретной марке автомобиля, поскольку универсален для всех автомобилей и даёт качественное, принципиальное, пошаговое описание по обслуживанию, замене и проверке тормозных механизмов. И хотя в данном руководстве даны конкретные инструкции для замены отдельных тормозных механизмов, данное описание отличается более широким и глубоким подходом, и вообщем-то, призвано повысить уровень профессионализма.

ЧАСТЬ 1

Как показывают многолетние наблюдения, неисправности двигателя часто вызывают огорчение владельца автомобиля. А вот неисправности тормозов нередко являются причиной смерти владельца и пассажиров автомобиля... Какие факторы приводят к снижению надежности (эффективности) тормозов? Мощность тормозной системы. Как можно понять такое определение? С двигателем все, вроде, понятно: есть мощность, крутящий момент, благодаря которым мы можем получить очень неплохой показатель, - затраченное время на разгон автомобиля (до 100 км/час). Для "мирных" автомобилей этот показатель находится в пределах от 7 до 12 сек, и является неплохим результатом, а с увеличением массы транспортного средства - и очень высоким показателем.

В это же время, сколько времени необходимо тормозной системе для снижения скорости автомобиля от 100 км/час до полной остановки, чтобы не подвергать опасности здоровье находящихся внутри автомобиля и окружающих? Если взять из справочных материалов табличные значения продолжительности тормозного пути и веса автомобиля, то окажется, что после начала экстренного торможения до полной остановки проходит время от 3 до 4-х сек. Не больше, практически для любого класса "мирного" автомобиля. Сравнивая со временем разгона нетрудно обнаружить, что тормозная система обладает вдвое большей мощностью, чем двигатель. Значит и условия работы системы настолько же тяжелее. К примеру, торможение во время спуска по горной дороге способно легко довести температуру тормозного диска до 600 - 700°С. И это считается вполне рабочей температурой для тормозной системы.

Исходя из этого, можно сделать вывод: надежная работа тормозов может быть обеспечена только при полном соблюдении условий обслуживания и точного выполнения методики производителя (разработчика) тормозной системы. Посещение тренингов по приглашению многих производителей деталей тормозных систем позволило накопить знания и практический опыт, что я и постараюсь в доступной форме донести читателям журнала. Надеюсь, это позволит избежать ошибок в предстоящей работе.

У многих владельцев автомобилей создается впечатление, что замена тормозных колодок - самая простая операция, не требующая высокой квалификации и специнструмента. Если мы попробуем поискать сведения в интернете, то получим весьма неприглядную картину. Обсуждаются способы замены самими владельцами и то, как кому удалось это произвести самостоятельно. Ни одного комментария от знающего специалиста обнаружить не удалось. А все далеко не так просто, как подано на форумах.

Итак, по порядку: самые удобные условия для выполнения этой работы - это наличие подъемника и специнструмента. Отвинчивание крепежных деталей (болты или гайки) колесных дисков выполняют, как кому удобно. На стоящей на полу машине, подвешенной на подъемнике, можно и с применением пневмогайковерта (последнее только для отворачивания). Затем приступаем к проведению беглой диагностики подвески колеса и ступичного подшипника (фото1).

Если в качестве удлиняющих рычагов вставить в каналы охлаждения тормозного диска соответствующего размера отвертки, вполне можно при покачивании ступицы определить свободный люфт подшипника ступицы. Если после этого при помощи винтовой опоры нижний рычаг поднять в его обычное рабочее положение, при покачивании проявятся возможные люфты изношенных шаровых опор, а у подвески типа Macpherson - состояние верхней опоры амортизаторной стойки. Убедитесь в отсутствии люфтов шарнирных элементов рулевого управления (фото 2,3), наконечника и рулевой тяги.

;

;

Для этого иногда требуется помощь напарника для покачивания рулевого колеса. При поднятом на подъемнике автомобиле очень хорошо видно состояние защитных чехлов шарниров приводных валов трансмиссии (фото 4,5).

Также отчетливо заметно увлажнение смазкой защитного чехла рулевой тяги - признак износа рулевого механизма (фото 3). Немного времени занимает проверка шарниров стоек стабилизатора поперечной устойчивости верхнего и нижнего (фото 6,7).

Проверяем общее состояние пружины и амортизатора стойки передней подвески (фото 8).

В обязательном порядке обращаем внимание на состояние шланга (фото 9)

тормозного суппорта и защитного чехла направляющей скобы тормозного суппорта (фото 10).

Заодно обнаруживаем существенное подпотевание масла на разъеме между двигателем и КПП (фото 11).

Прежде чем приступить к демонтажу тормозных колодок, проверяем состояние тормозного диска. Визуально поверхность непосредственного контакта с тормозной накладкой имеет очень выраженную неравномерность износа (фото 12), а сами накладки существенно отличаются по толщине.

У колодки, установленной снаружи, меньший износ. А внутренняя, со стороны рабочего поршня, изношена гораздо больше. Если у нас нет заготовленных заранее новых тормозных дисков, не стоит преждевременно проводить разборку тормозного механизма.

Следует проверить толщину (фото 13) оставшегося тела тормозного диска и сравнить результаты измерений с рекомендованными изготовителем значениями. В нашем случае новые диски были заготовлены заблаговременно по результатам предварительной диагностики автомобиля. Перед разборкой тормозного механизма следует проверить уровень и состояние тормозной жидкости в расширительном бачке главного тормозного цилиндра. Если уровень жидкости близок к максимальному, то при замене колодок придется поршни погрузить в цилиндры суппортов, что приведет к вытеснению тормозной жидкости обратно в расширительный бачок и, вероятно, к его переполнению. Выплескивание жидкости в моторное отделение нежелательно из-за ее агрессивного содержимого для деталей резиновых и пластиковых. Лучше будет откачать жидкость заблаговременно до уровня ниже минимального в чистую емкость и после замены колодок, при необходимости, потом долить.

Убедитесь, что она пригодна к дальнейшему использованию в тормозной системе автомобиля. Для этой цели не нужно проводить сложный химический анализ пробы, достаточно воспользоваться недорогим тестером для оценки состояния тормозной жидкости (фото 14).

Окунаем в жидкость в расширительном бачке измерительную часть тестера и нажимаем кнопку включения питания. Дальше, как перед светофором на дороге, - "можно" при зеленом свечении, "обратите внимание" - при желтом свечении, и при красном - "эксплуатировать опасно . Показатели демонстрируются около 20 сек, а потом тестер автоматически отключается до следующего пуска, очень удобно для экономии батареи питания.

Перед разборкой желательно проволочной щеткой очистить все детали тормозного механизма от накоплений грязи и коррозионных отложений (фото 15).

Затем большой отверткой или монтировкой нужно развести тормозные колодки (фото 16) настолько, чтобы можно было снять скобу суппорта и тормозные колодки.

Сначала отворачиваем болты крепления скобы к направляющим штырям (фото 17).

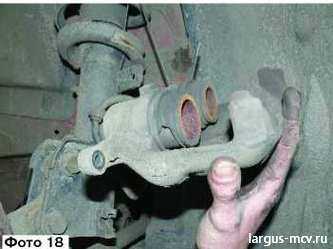

После отворачивания двух крепящих болтов, скобу можно снять, осмотреть и даже обнаружить повреждения (фото 18).

У нашего "пациента" явно выпаженное разрушение эластичной грязезащиты поршня рабочего цилиндра переднего тормоза. При помощи металлического проволочного крючка подвешиваем тормозную скобу на виток пружины, чтобы не подвергать разрушительному натяжению тормозной шланг (фото 19).

Теперь можно продолжить демонтаж остальных деталей крепления суппорта (фото 20).

Направляющая, в нашем случае, неплохо выглядит и не имеет следов износа или коррозии (фото 21).

Чтобы демонтировать тормозной диск, необходимо вывернуть винт, удерживающий его на случай замены колеса. Прежде чем попытаться его выкручивать, следует через наставку или профильный ключ нанести несколько несильных ударов по винту (фото 22).

Это позволит разрушить многолетние коррозионные отложения деталей ступицы, диска и винта, после чего появится возможность без серьезных усилий вывернуть винт (фото 23).

После этого ударами молотка сдвинуть тормозной диск со ступицы, где его коррозия обычно прочно удерживает от демонтажа (фото 24).

Прежде чем устанавливать новый диск на ступицу, следует провести еще несколько подготовительных процедур. Для начала металлической щеткой, установленной в электродрель (фото 25),удалить скопление коррозии и эксплуатационные загрязнения.

Посторонние частицы, оставшиеся на поверхности для прилегания диска, могут привести к значительному биению тормозного диска. Когда поверхность ступицы будет освобождена от коррозионных отложений, обязательно следует проверить "собственное биение" ступицы. Продолжение (часть 2)

largus-mcv.ru

Обслуживание и замена деталей тормозных механизмов Lada Largus / Лада Ларгус

ЧАСТЬ 2 (часть 1)

После установки тормозного диска уже неясно будет, отчего появилось "биение". Поэтомуустанавливаем магнитную стойку с индикатором часового типа, у которого цена деления 0,01 мм (фото 26),

и настраиваем так, чтобы можно было измерить колебания торца ступицы у самого края, а полученное значение не должно превышать 0,02 мм от минимального до максимального значения. Если значение не укладывается в допуск, следует заменить ступичный подшипник или ступицу в сборе.

Следующий шаг - установка тормозного диска. Диск должен быть прижат к ступице с номинальным усилием, для этого применяются специально изготовленные дистанционные шайбы и "родные" колесные болты. Болты необходимо затянуть с усилием, рекомендованным производителем автомобиля для колесных болтов. Обязательно соблюдать очередность затяжки болтов (накрест - противоположно), обязательно применять при этом динамометрический ключ. Болты непременно должны быть затянуты с одинаковым усилием, иначе возможна деформация тормозного диска (фото 27).

После этого при помощи индикатора на магнитной стойке проверяем "биение" тормозного диска. На краю диска это значение не должно превышать 0,03 мм (фото 28) на протяжении полного оборота диска.

Всё, эта важная часть работы завершена. Сборка тормозного механизма тоже требует соблюдения некоторых несложных правил. Кронштейн крепления скобы тормозного механизма должен быть подготовлен для установки на автомобиль. Следует выполнить следующие требования: очистить до металла места установки тормозных колодок, чтобы гарантировать им свободное перемещение, иначе не будет обеспечено нормальное "растормаживание" тормозного диска, и это обязательно приведет к появлению повышенной температуры тормозного механизма, преждевременного износа тормозных колодок и существенного перерасхода топлива (фото 29).

Необходимо убедиться, что поверхности под установку тормозных колодок не имеют признаков "ступенчатого" износа поверхности, иначе деталь придется заменить. Болты крепления этой важной детали затягиваются необходимым крутящим моментом (фото 30),

и резьбовая часть смазывается составом, обеспечивающим надежную фиксацию от раскручивания (фото 31 ), при этом обеспечивая герметичность резьбового соединения, что защищает от образования коррозии.

Следующий шаг - ремонт тормозного рабочего цилиндра. Как быстро и правильно выполнить эту работу? Перед демонтажем рабочего цилиндра желательно вывести рабочие поршни из цилиндров (корпуса). Для этого следует воспользоваться помощью собственной гидравлической системы тормозного механизма. Если у нас демонтированы оба суппорта передней тормозной системы, то противоположную от разборки сторону блокируем при помощи специального зажима для тормозных шлангов. Пережимаем шланг (в нашем случае левого переднего колеса) (фото 32).

Теперь при нажатии на педаль тормоза мы накачиваем тормозную жидкость в правый тормозной механизм, и при этом поршни выдвигаются из цилиндров (корпусов) полностью.

В этот момент следует переставить зажим тормозного шланга на правую сторону, чтобы на время ремонта узла при демонтаже тормозного суппорта предотвратить утечку тормозной жидкости.

Ремонт тормозного механизма в основном заключается в замене поврежденных эластичных деталей и удаления коррозионных отложений с поверхности цилиндров. Рабочий поршень - стальной, покрыт слоем хрома для обеспечения защиты от коррозии. При демонтаже поршня его следует проворачивать, одновременно приподнимая специальным зажимом (фото 33), захватывая ту часть поршня, что находиться выше защитного чехла (пыльника).

В этом случае поршень неповрежденным удаляется из суппорта. Потом извлекаются уплотнительные кольца (фото 34).

Все это происходит на слесарном верстаке в тисках. Специальным абразивным инструментом (хон), установленным в патрон электродрели (фото 35),

на малых оборотах с применением смазки необходимо произвести очистку поверхности каждого цилиндра тормозного суппорта от коррозионных отложений (фото 36).

После окончания обработки добросовестно отмыть деталь и продуть сжатым воздухом, чтобы удалить возможные загрязнения, и сразу нанести смазку в виде свежей тормозной жидкости, не допуская окисления обработанной поверхности. Для ремонта таких узлов предусмотрены специальные ремонтные комплекты, содержащие все уплотнения, необходимые при ремонте (фото 37).

Проверенные по качеству материалы и запасные части на фото 38.

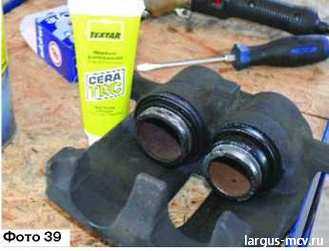

В полость под пылезащитным чехлом поршня при помощи шприца вводится небольшое количество смазки (фото 39),

которое оберегает от пересыхания резиновую защиту и предохраняет от коррозии детали суппорта. Эта же смазка наилучшим образом смазывает и защищает направляющую суппорта и обеспечивает его легкое перемещение (фото 40).

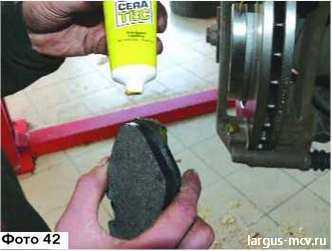

Все та же смазка предназначена производителем тормозных систем для обработки направляющих, по которым двигаются тормозные колодки (фото 41,42) и контактирующие с ними поверхности колодок.

При установке скобы суппорта сначала закрепляем ее к верхней направляющей (фото 43),

не забывая обработать болт крепления смазкой фиксации резьбовых соединений (фото 44)

и, конечно же, соблюдая усилие затяжки болтов условиям производителя автомобиля (фото 45).

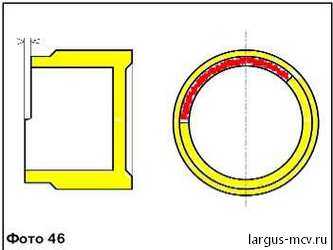

При установке тормозных колодок необходимо придерживаться технологических тонкостей, обеспечивающих максимальную эффективность работы тормозов. В моделях с двумя поршнями в тормозном суппорте предусмотрено распределение усилия прижатия колодки к диску за счет неодинаковых диаметров рабочих поршней. Таким образом, меньший поршень прилагает меньшее усилие, что приводит к уменьшению давления под ним и способствует более равномерному износу колодки, и главное, уменьшению шумов при торможении. В системах с одним рабочим поршнем также существует распределение усилий по поверхности колодки. Один из вариантов конструкции - это форма торца поршня. Примерно третья часть поверхности поршня выполнена с обнижением (фото 46),

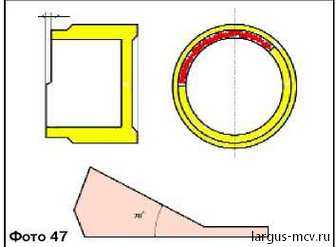

поэтому поршень должен занимать определенное положение относительно направления вращения тормозного диска, и для правильной установки необходимо применять специальное приспособление (фото 47).

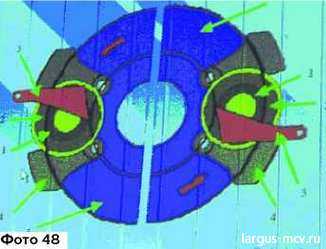

Исходя из направления вращения диска и месторасположения суппорта (перед или за осью вращения), согласно схеме (фото 48) следует развернуть поршень в цилиндре до совпадения с приспособлением.

Еще один распространенный способ распределения усилий применяется на многих современных автомобилях. Сама основа тормозной колодки устроена таким образом, что прилегание к поршню обеспечивается только частью ее поверхности (фото 49).

Такая колодка снабжена меткой направления установки, и это требование следует выполнять очень точно, чтобы не пострадала эффективность работы тормозной системы. Эта колодка ставится в скобу суппорта со стороны рабочего поршня, и ее стрелка должна быть направлена в ту же сторону, куда вращается тормозной диск. Продолжение (часть 3)

largus-mcv.ru

Регулятор давления задних тормозов - снятие и установка, регулировка и проверка Lada Largus / Лада Ларгус

Снятие

Установить автомобиль на четырехстоечный подъемник, затормозить стояночным тормозом и выключить зажигание (подъемник платформенный четырехстоечный типа П-178Д-03 грузоподъемностью 3,5 т).

Поднять автомобиль на высоту, удобную для выполнения работ.

Вывернуть штуцеры тормозных трубок 1 и 2, рисунок 16-1, из регулятора 4 давления задних тормозов и установить заглушки на тормозные трубки и в отверстия регулятора давления (ключ для тормозных трубок типа 41 08 11 13 ф. "Stahlwille", заглушки технологические).

Отсоединить тягу 5 привода регулятора давления задних тормозов от балки 6 рычагов задней подвески (отвертка плоская, плоскогубцы).

Отвернуть болты 3 крепления регулятора давления и снять регулятор (головка сменная 10, удлинитель, ключ трещоточный).

|

|

Рисунок 16-1 - Снятие регулятора давления задних тормозов:

1 - тормозные трубки от главного цилиндра тормоза к регулятору давления;

2 - тормозные трубки от регулятора давления к колесным цилиндрам задних тормозов;

3 - болты крепления регулятора давления задних тормозов;

4 - регулятор давления задних тормозов;

5 - тяга привода регулятора давления;

6 - балка рычагов задней подвески

Установка

Установить на место регулятор давления задних тормозов и закрепить его болтами. Момент затяжки болтов 12 Н.м (1,2 кгс.м) (головка сменная 10, удлинитель, ключ трещоточный, ключ моментный).

Извлечь заглушки из отверстий регулятора и тормозных трубок и завернуть штуцеры тормозных трубок в отверстия регулятора давления задних тормозов. Момент затяжки штуцеров 14 Н.м (1,4 кгс.м) (ключ для тормозных трубок типа 41 08 11 13 ф. "Stahlwille", вставка сменная 11 типа 58 23 10 11 ф. "Stahlwille", ключ моментный типа 50 18 00 04 ф. "Stahlwille").

Подсоединить тягу привода регулятора давления задних тормозов к балке задней подвески (отвертка плоская, плоскогубцы).

Выполнить прокачку тормозной системы.

Регулировка привода регулятора давления задних тормозов

Внимание. При регулировке автомобиль должен быть в снаряженном состоянии и стоять на колесах.

Выполнить регулировку регулятора давления задних тормозов, для чего:

- отвернуть стяжной болт 2, рисунок 16-2, регулировочной муфты;

- установить регулировочную муфту 3 рычага привода так, чтобы она касалась рычага 4 регулятора давления задних тормозов;

- затянуть стяжной болт. Момент затяжки болта 12 Н.м (1,2 кгс.м) (головка сменная 10, ключ трещоточный, ключ моментный).

Внимание. При регулировке не допускается воздействие на гайку б штока регулято-

Рисунок 16-2 - Регулировка привода регулятора давления задних тормозов:

1 - тяга привода регулятора давления;

2 - стяжной болт регулировочной муфты тяги привода;

3 - муфта регулировочная тяги привода;

4 - рычаг привода регулятора давления задних тормозов;

5 - регулятор давления задних тормозов;

6 - гайка штока регулятора

Проверка регулятора давления задних тормозов

Внимание. Проверка регулятора давления задних тормозов производится на автомобиле, стоящем на колесах, с одним человеком на борту и полным топливным баком.

Считывание давления производится по диагонали путем сравнения давления в заднем тормозном механизме с заданным давлением в переднем тормозном механизме.

Если не на одном из задних тормозных механизмов значение давления не соответствует норме, заменить регулятор давления задних тормозов.

Внимание. Обязательно проверить оба тормозных контура. Правое переднее / левое заднее колесо и левое переднее / правое заднее колесо.

Снять защитные колпачки, вывернуть штуцеры прокачки тормозов из правого переднего и левого заднего тормозных механизмов и подключить к ним манометры (ключ гаечный 7, два манометра типа Fre. 1085-01).

Выполнить прокачку тормозной системы через штуцеры прокачки на манометрах.

Запустить двигатель.

Нажать и удерживать педаль тормоза в положении соответствующем давлению в рабочем цилиндре переднего тормоза 100 бар.

Зафиксировать показания манометра подключенного к рабочему цилиндру заднего тормоза.

Повторить операцию на другом тормозном контуре.

Если величины давления превышают допустимые значения, указанные в таблицах 16-1 и 16-2, регулятор давления задних тормозов подлежит замене. Ремонт регулятора не предусмотрен.

Внимание. Разница давлений в рабочих цилиндрах задних тормозов не должна превышать 4 бар, не зависимо от нагрузки на заднюю ось.

Контрольные значения давления в задних колесных цилиндрах

Контрольные значения давления приведены в таблицах 16-1 и 16-2.

Без учета распределения нагрузки по осям (проверка давления выполняется с полным топливным баком)

Таблица 16-1 | ||||||||||||||

| ||||||||||||||

С учетом распределения нагрузки по осям | ||||||||||||||

Таблица 16-2 | ||||||||||||||||||||||||

| ||||||||||||||||||||||||

Выполнить прокачку тормозной системы и при необходимости гидропривода сцепления.

Проверить эффективность рабочей тормозной системы.

largus-mcv.ru

Обслуживание механизмов тормозной системы, их проверка, профилактика, замена (ч.3)

ЧАСТЬ 3 (часть 2)

В предыдущих частях мы рассматривали ремонт рабочего тормозного цилиндра с заменой ремкомплекта. Если при демонтаже окажется все благополучно, и нет необходимости в разборке рабочего тормозного цилиндра, поршни следует поставить в исходное для работы положение, т.е. максимально глубоко погрузить в суппорт. Для этой цели существует специальное приспособление, позволяющее выполнить процедуру не прилагая серьезных физических усилий (фото 50).

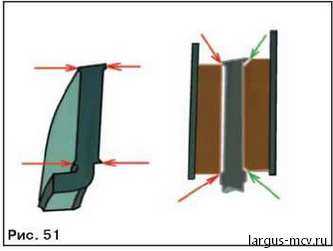

Если при замене тормозных колодок нет необходимости менять тормозные диски, новые тормозные колодки следует подготовить к работе с изношенным диском.

На рис 51 видно, насколько профиль изношенного диска не соответствует профилю новой колодки (слева обозначено стрелками красного цвета). Это приводит к потере эффективности тормозов. И эта потеря может достигать 90%, пока не произойдет приработка деталей между собой. Чтобы исправить ситуацию, необходимо новую колодку обработать, как на фото 51, (справа и обозначено стрелками зеленого цвета). В этом случае можно рассчитывать, что потеря эффективности не будет превышать 10%. Конечно, наилучшим способом следует считать проточку рабочей поверхности дисков (если при этом их толщина не станет меньше минимально допустимой от предписания производителя). Главное достоинство способа проточки на автомобиле в том, что обработка производится на «родной» ступице колеса автомобиля и исключает нарушение соосности и появление биения диска (при условии, что ступица колеса в исправном состоянии) (фото52).

Проточку следует производить всегда при наличии на поверхности диска неровностей, ощутимых на ощупь (фото 53).

Такие неровности могут снизить эффективность торможения более чем на 50% на ближайшие 300 км пробега.

Замена задних тормозных колодок, по сути, не отличается от выполнения работ по «передку». Отличие в том, что задний тормозной механизм совмещен с парковочным тормозом, и рабочий цилиндр у него более сложной конструкции, потому очень затруднительно, без специального приспособления, поршень вернуть в исходное положение. Конструкция приспособления позволяет одновременно и прижимать, и вращать поршень (фото 54).

Замена диска заднего тормоза также выполняется с проверкой биения ступицы перед сборкой. Многие современные автомобили имеют конструкцию тормозного диска, выполненную неразъемно со ступицей (фото 55, 56).

Такую деталь лучше менять в сборе с подшипником. Как показывает опыт, ресурс работы подшипника обычно на исходе ко времени замены тормозного диска, технологически подшипник невозможно демонтировать без повреждения, и главное раздельно приобретать подшипник и диск дороже, чем в сборе. Очень желательно перед установкой тормозного суппорта ввести шприцем небольшую дозу смазки под эластичную защиту поршня тормозного цилиндра (фото 57).

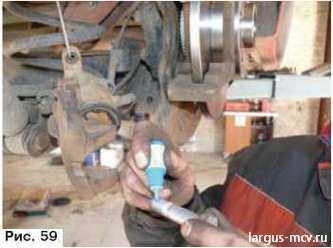

Кронштейн крепления скобы тормозного механизма следует подготовить для установки на автомобиль. Необходимо выполнить следующие требования: очистить до металла места установки тормозных колодок, чтобы обеспечить им свободное перемещение, иначе не произойдет достаточное «растормаживание» тормозного диска, а потому немедленно последует увеличение температуры тормозного механизма, преждевременный износ тормозных колодок и существенный перерасход топлива (фото 58).

Необходимо убедиться, что поверхности под установку тормозных колодок не имеют признаков «ступенчатого» износа поверхности, иначе деталь придется заменить. Болты крепления этой важной детали затягиваются необходимым крутящим моментом (фото 60),

и резьбовая часть смазывается составом, обеспечивающим надежную фиксацию от раскручивания (фото 59).

Направляющие поперечного перемещения скобы тормозного суппорта обильно смазываются специально предназначенной для этой цели смазкой (фото 61),

она же применяется для смазки поверхностей установки тормозных колодок (фото 62)

и самих колодок (фото 63).

У приличного производителя тормозных колодок в коробку с колодками обязательно кладут пакетик с болтами крепления тормозной скобы. Они одноразового использования, и на резьбу нанесен состав фиксации от отворачивания (фото 64).

При помощи динамометрического ключа обеспечиваем необходимое усилие затяжки болтов крепления тормозной скобы и ступицы заднего колеса (фото 65, 66).

И, конечно, не забудем произвести затяжку болтов крепления колесных дисков при помощи динамометрического ключа (фото 67).

После окончания монтажных работ, прежде чем приступить к движению на автомобиле, обязательно следует привести в движение педаль тормоза для заполнения цилиндров и устранения свободного зазора между колодками. Движения педалью тормоза не стоит делать слишком большой амплитуды. Обычно рабочий ход педали исправных тормозов не дальше середины общего хода. Дальше этого движения возможно скопление коррозионных отложений внутри цилиндра, которые легко могут повредить манжету рабочего поршня главного тормозного цилиндра. При этом будет очень сложно объясняться с владельцем автомобиля. Пусть это произойдет спустя некоторое время и не по вашей вине. Будет повод честно заработать на замене цилиндра.

Следующее действие, которое обязательно следует проводить всегда при замене любого из компонентов: или дисков и колодок, или одних только колодок. Состав массы фрикционного материала подобран и приклеен с учетом проведения первичной термообработки перед началом полноценной эксплуатации. В чем же суть этого действия? При медленном прогреве массы фрикционного материала, связующий компонент немного увеличивает свою твердость и при этом становится более устойчивым к изнашиванию.

Во время последующих рабочих торможений происходит некоторый износ поверхности колодки, но при этом тепло передается в глубину массы материала (благодаря металлическим опилкам, входящим в состав фрикционной массы колодки), чем и подготавливает к работе следующий слой. Если этого не сделать, то мы обнаружим более быстрое изнашивание колодки с появлением обильного черного порошка на колесных дисках. Общий ресурс колодки будет меньше раза в два. Если вдруг случится так, что первое торможение будет экстренным и продолжительным, то это приведет к перегреву верхнего слоя массы фрикционного материала, его твердость достигнет самого высокого значения (остекленение), что еще хуже, так как последует быстрый износ тормозного диска. Это касательно самих тормозных колодок. Тормозной диск не меньше страдает при неправильном первом торможении. Материал диска подвергался механической обработке режущим инструментом (как при изготовлении, так и при профилактическом протачивании в условиях СТО).

Поверхность, при обработке неравномерно прогревалась. Если не провести процесс «нормализации», медленно разогреть и постепенно дать остынуть, можем при первом экстренном торможении получить «шляпу ковбоя» (волнистое искривление диска) (фото 68).

Такое же повреждение неминуемо произойдет в случае разогрева диска с последующим резким охлаждением брызгами воды. Мало кто знает о существовании такого повреждения диска, как диффузия материала колодки. Думаю, многие замечали, что любая поверхность, отполированная до блеска, значительно меньше подвергается коррозионному воздействию, чем рыхлая после грубой обработки. Из этих же причин происходит следующее явление. Во время продолжительного торможения, рабочая поверхность тормозного диска со значительной шероховатостью, необработанная тормозными колодками, достигает высокой температуры разогрева.

Вдруг перед нами красный сигнал светофора. Естественно, мы останавливаемся и при этом все время удерживаем нажатой педаль тормоза. Горячие тормозные колодки накрепко придавлены к поверхности тормозного диска. В массе фрикционного материала колодки очень большое содержание углерода в виде графитовой мелкой фракции. В этот момент происходит перенос молекул углерода в кристаллическую решетку поверхности материала тормозного диска. Этот процесс называют науглераживанием или «цементация». В других областях металлообработки нам это необходимо для увеличения поверхностной прочности и износостойкости деталей. А здесь мы получим частичное (пятном) упрочнение поверхности диска, что приведет потом к вибрации диска (отчетливые удары в педаль тормоза) и к уменьшению эффективности торможения.

В связи с этими причинами следует избегать поручать непосвященному человеку (клиенту) первую пробную поездку. После замены тормозных комплектующих изделий, вам необходимо самостоятельно провести термообработку. Автомобиль разгоняется на участке дороги без крутых подъемов и спусков, и где движение не слишком интенсивное. При достижения скорости около 60 км/час,удерживаем такой режим движения, понемногу нажимаем на педаль тормоза и газа, прогреваем колодки и диск на протяжении 700 - 800 метров, после чего отпускаем педаль тормоза и прокатываемся (без торможения) несколько километров, используя естественное охлаждение потоком воздуха. Такие же действия повторяем для другой пары колёс.

Сергей ГРИГОРЬЕВ "Автомастер"

largus-mcv.ru