Установка поршней в цилиндры

Как установить поршневые кольца - схема работы

В случае неполадок с двигателем установка поршневых колец является очень важным делом. Именно от них зависит его работоспособность и долговечность.Содержание статьи

Предназначение поршневых колец

Поршневые кольца, установка которых будет описана ниже, предназначены для исключения возможности газовой утечки через специальный тепловой зазор, который обязательно должен находится между поршнем и самим цилиндром, чтобы достигнуть свободного хода.

Поршневые кольца, установка которых будет описана ниже, предназначены для исключения возможности газовой утечки через специальный тепловой зазор, который обязательно должен находится между поршнем и самим цилиндром, чтобы достигнуть свободного хода.

Зачастую кольцо изготавливают из чугуна, но они не теряют своей упругости. Такие элементы между двумя вышеупомянутыми деталями двигателя называют компрессионными. Что же касается иных разновидностей, то нижнее кольцо (оно шире компрессионных) отличается специальными прорезями, так как его функцией является съем чрезмерного количества масла, которое собирается на стенках цилиндра. Именно поэтому оно называется маслосъемным.

Общие рекомендации по замене

Когда выхлопная труба начинает «плеваться» сизым дымом, то ремонт мотора неизбежен. Фактически всегда, признаками износа деталей поршневой группы также является повышенный расход, как масла, так и бензина. В таком случае снижается и компрессия мотора отчего незащищен даже дизель. Из этого следует то, что правильно выбрать новые поршневые элементы — первоочередное дело любого владельца автомобильного транспорта и в лучшем случае ремонт обойдется только ими. Для этого нужно также установить всего-то парочку новых прокладок и поддон для блока. Прочие испорченные детали уже будут выявлены во время разборки мотора.

Покупая поршень, следует внимательно осмотреть его комплектацию, так как кольцо может не входить в комплект. Такое практикуют много производителей. Все из-за того, что есть не один мотор, который имеет уйму модификаций, поэтому при покупке товаров поршневой группы, необходимо заранее сопоставить их ширину и высоту с соответственными характеристиками канавок поршней.

Покупая поршень, следует внимательно осмотреть его комплектацию, так как кольцо может не входить в комплект. Такое практикуют много производителей. Все из-за того, что есть не один мотор, который имеет уйму модификаций, поэтому при покупке товаров поршневой группы, необходимо заранее сопоставить их ширину и высоту с соответственными характеристиками канавок поршней.

Зазор, находящийся между канавкой и торцами намного легче определить, если поместить кольцо в эту же канавку и применить набор щупов. Он должен быть не больше одной десятой миллиметра и не менее 0,05 мм. В ином случае это будет означать, что-либо кольцо, либо канавка, не подходят по размерам. Зазор их замков также следует обязательно проверить. Чтобы это сделать, такие детали поршневой группы следует по очереди припасовать к цилиндру в верхней его части, а потом, при помощи щупов, замерять сам зазор, который не должен превышать 0,6 мм, но и не должен быть меньше 0,4 мм.

Замена

Если вы решили, что установка поршневых колец это именно то, что вам нужно для полноценного ремонта двигателя, то следующим шагом является их покупка. Обычно, качественный товар упаковывают соответственно и со вкусом. При выборе следует обращать внимание на внешний вид товара, на качество его окраски. Также обязательно должна быть маркировка.

Если вы решили, что установка поршневых колец это именно то, что вам нужно для полноценного ремонта двигателя, то следующим шагом является их покупка. Обычно, качественный товар упаковывают соответственно и со вкусом. При выборе следует обращать внимание на внешний вид товара, на качество его окраски. Также обязательно должна быть маркировка.

Чтобы правильно начать ремонт, нужно вскрыть гбц. После этого нужно тщательно проанализировать состояние деталей и решить, нужно ли делать расточку самих цилиндров или притирку клапанов. Как подготовить поршневые кольца, как установить их без особых трудностей и прочее – все это будет описано ниже.

Подготовка

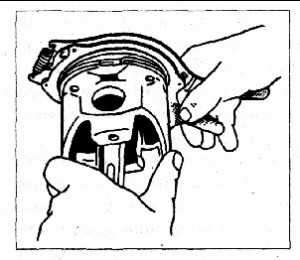

Само приспособление для установки поршневых колец продается в соответственных магазинах, и оно представляет собой щипцы. Если же нет возможности их приобрести, то подойдет небольшая плоская отвертка, но при ее использовании следует быть максимально внимательным и аккуратным. Старые детали поршневой группы можно либо сломать, либо снять.

Само приспособление для установки поршневых колец продается в соответственных магазинах, и оно представляет собой щипцы. Если же нет возможности их приобрести, то подойдет небольшая плоская отвертка, но при ее использовании следует быть максимально внимательным и аккуратным. Старые детали поршневой группы можно либо сломать, либо снять.

Тем не менее поршневые кольца установка которых предельно проста, требуют максимально возможного соответствия канавок своим размерам. Поэтому хотя бы одну старую компрессионную деталь можно сломать, так как под ней во время работы образуется нагар, из-за которого установка новой будет очень затруднительна. Часть такой старой сломанной детали отлично подойдет для того, чтобы навести порядок на его прошлом рабочем месте.

Установка на поршень

Вот именно тот момент, когда приспособление для установки поршневых колец является незаменимым, так как ремонтные работы такого типа являются крайне ответственным делом и допущение ошибок просто неприемлемо. Элементы поршневой группы сами по себе хрупкие, поэтому нужно быть аккуратным и внимательным. Самым хрупким считается среднее. Когда идет его установка, есть большой риск поломки.

Очень важно соблюдать нужную ориентировку, так как, в противном случае вы добьетесь увеличенного расхода масла. Каждое кольцо имеет свою маркировку с пометками, так что особых проблем с правильностью размещения не должно быть.

Верхние поршневые кольца установка которых начинается первой, имеют маркировку «TOP» и этой стороной маркировки оно и должно быть направлено в сторону днища поршня.

Что же касается такой детали скребкового типа, то ее устанавливают скребком вниз. Установка деталей с фасками должна проводится так, чтобы эти самые фаски «смотрели» вверх.Если же вы имеете дело с наборными маслосъемными элементами, имеющими специальный двухфункциональный расширитель пружинного типа, то сперва должна проводится установка верхних и средних. После того как данная ремонтная схема будет завершена, необходимо проверить легкость их вращения в самих канавках.

Установка поршней в цилиндр

Во время серьезных ремонтных работ устарелый цилиндр растачивают или подвергают хонингованию. Также применяют новенькие поршни ремонтного размера и кольцевые элементы того же типа, но с большим диаметром, с последующим их сжатием. Их следует смазывать маслом перед установкой, чтобы они легко «садились» на свое место. Посадка также не должна быть чересчур плотной, так как тепловое расширения из-за нагревания станет причиной заклинивания самого поршня.

Видео «Как поставить кольца на поршень»

Посмотрев запись, Вы узнаете, как в домашних условиях определить верх кольца и разобраться какое именно кольцо должно стоять в определенном месте на поршне.

mineavto.ru

Установка поршня с шатуном и компрессионными кольцами в цилиндр

Министерство общего профессионального

Образования Российской Федерации

Ижорский политехнический

профессиональный лицей

ГРУППА № 306 “ АВТОСЛЕСАРЬ ”

Выпускная квалифицированная

работа по разработке

технологического процесса.

На тему:

«Установка поршня с

шатуном и

компрессионными кольцами

в цилиндр».

Выполнил:___________(Попов В.С.)

Проверил:_________(Тягунов М.М.)

г. САНКТ-ПЕТЕРБУРГ

2003г.

Шатунно-поворотная группа

Поршни воспринимают давление газов при сгорании рабочей смеси и передают его при помощи шатунов на коленчатый вал.

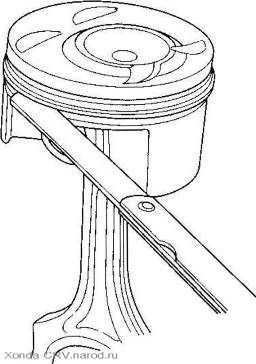

Поршень при такте рабочего хода поршень воспринимает давление газов и, передаёт его через шатун на коленчатый вал. Поршень состоит из трёх основных частей: днища, уплотняющей части с проточенными в ней канавками для поршневых колец и юбки, поверхности которой соприкасаются с зеркалам цилиндра. Поршни изготавливаются из сплава алюминия.

Диаметр головки подвергающейся большому нагреву меньше чем диаметр юбки. Юбка изготавливается овальной и конусной.

Поршневые кольца. Основная функция поршневых колец – уплотнение камеры сгорания и обеспечения герметичности соединения деталей поршень – цилиндр – канавки. Конструктивно поршневое кольцо представляет собой плоскую разрезную пружину с зазором, который называется замком.

Компрессионные кольца подбирают с определённым зазором по высоте к канавке поршня. При установке поршня в цилиндр кольца сжимаются до небольшого зазора в замке и плотно прилегают к поверхности цилиндра, что предотвращает прорыв газов в картер двигателя.

Маслосъёмное кольцо – снимает излишки масла со стенок цилиндра, отводит его в поддон картера.

Поршневые кольца изготавливают из легированного чугуна или из специальной стали.

Поршневой палец. Для шарнирного соединения поршня с верхней головкой шатуна служит поршневой палец. Поршневой палец изготавливается из легированных сталей, а поверхность его закаливается токами высокой частоты. По способу соединения с шатуном и поршнем пальцы делятся на плавающие и закреплённые. Осевые перемещения пальца ограничиваются стопорными кольцами, расположенными в выточках бобышек поршня.

Шатун служит для соединения поршня с кривошипам коленчатого вала. Шатун состоит из: верхней головки, стержня двутаврового сечения и нижней разъемной головки. Шатун изготавливают из высоколегированной стали. В верхнюю головку шатуна запрессовывается втулка из оловянной бронзы. Нижняя крышка крепится к шатуну с помощью стальных болтов. В нижней крышке шатуна имеется отверстии для направления разбрызгивания масла. Нижние крышки маркируются номером цилиндра. Нижняя головка шатуна по ширине меньше диаметра поршня, что позволяет выполнять поршень с шатуном через верх цилиндра. В нижней головки шатуна размещены вкладыши изготавливаемые из стальной ленты и покрытые тонким слоем антифрикционного покрытия от праворачивания в нижней головке вкладыши удерживаются выступами, которые входят в канавки, в крышки шатуна.

Шатунно-поворотная группа.

Установка поршней и шатунов в блок цилиндров.

1) Стенки цилиндра смазать моторным маслом.

2) Установить поршень с шатуном в цилиндр сверху.

3) Обжать поршневые кольца обжимкой и вместе с поршнем установить в цилиндр.

4) Осторожно выжать поршень в цилиндр так, чтобы верхнее поршневое кольцо оказалось в цилиндре. Для того чтобы шатун упёрся в шейку коленвала, коленвал слегка повернуть.

5) Вставить верхний вкладыш подшипника в место его установки в шатуне и всё вместе опустить на шатунную шейку, которая должна находится в Н.М.Т.

6) Вставить нижний вкладыш в крышку подшипника.

7) Уложить крышку со вкладышем на основание шатуна и пальцами затянуть до упора шатунные болты.

8) Затянуть шатунные болты с усилием установленным для крепежа крышки шатунного подшипника.

Основные неисправности кривошипно-шатунного механизма.

Основными неисправностями кривошипно-шатунного механизма в процессе эксплуатации двигателя является: износы коренных и шатунных шик коленвала, износ коренных и шатунных подшипников, износ поршневых пальцев и отверстий для них в бобышках поршней, износ цилиндров и гильз цилиндров, образование нагара на стенках камер сгорания и днищах поршней, поломка и залегания поршневых колец, ослабление крепления головки блока цилиндров и двигателя в целом.

Внешними признаками перечисленных неисправностей являются: падение компрессора в цилиндрах и мощности двигателя, появление посторонних шумов и стуков, повышенный расход масла и топлива, дымление.

В результате износа сопряженных деталей в двигателе возникают шумы и стуки, по их характеру можно определить место и причину неисправности.

Чтобы определить в каком из четырёх цилиндров происходит стук деталей шатунно-поршневой группы, нужно при работающем двигателе поочерёдно снимать со свечей провод высокого напряжения. При снятии провода неисправного цилиндра стуки исчезают, ослабевают.

Требование безопасности при ТО и ремонте автомобиля на АТП.

При ремонте автомобиля необходимо принимать меры против их самостоятельного перемещения.

Запрещается ТО и ремонт автомобиля при работающем двигателе, за исключением случаев его регулировки. Подъёмно-транспортное оборудование должно быть в исправном состоянии и использоваться только по своему прямому назначению. К работе с этим оборудованием допускаются лица прошедшую соответствующею подготовку и инструктаж. Во время работы не следует оставлять инструменты на краю осмотровой канавы, на капоте, на крыльях автомобиля.

При сборочных работах запрещается проверять совпадения отверстий в соединяемых деталях пальцем, для этого нужно пользоваться специальными приспособлениями. Запрещается заграждать проходы между рабочими местами, узлами и агрегатами. Запрещается отвёртывать гайки зубами. Повышенную опасность представляют операции по снятию и установке пружин, поскольку в них накоплена значительная энергия. По этому эти операции необходимо производить на специальных стендах или с помощью приспособлений обеспечивающих безопасную работу. Гидравлические и пневматические устройства должны быть снабжены предохранительными клапанами. Рабочий инструмент следует содержать в исправном состоянии. Помещение, в которых рабочие выполняют ТО или ремонт автомобилей должны оборудоваться: осмотровыми ямами или канавами, эстакадами. Проточно-вытяжная вентиляция должна обеспечивать удаления выделяемых паров и газов, и приток свежего воздуха. Искусственное освещение должно быть достаточным и безопасным для выполнения работ. На территории предприятия необходимо наличие санитарно-бытовых помещений.

Работающие с этилированным бензином, должны быть обеспечены в обязательном порядке горячей водой.

Список используемой литературы.

1. “Легковые автомобили”

К.С. Шестаполов

С.Ф. Дмиховский

2. “Устройство и эксплуатации автотранспортных средств”

В.Л. Роговцев

А.Г. Пузанков

В.Д. Олдфильд

3. “Устройство, техническое обслуживания и ремонт автомобилей”

А.Б. Шегин

mirznanii.com

Приспособления для установки поршневых колец и поршней.

О важности поршневых колец и поршней я уже писал, а так же о том как они постепено усовершенствовались со временем, и благодаря этому ресурс современных поршневых колец вырос до миллиона километров без замены. Подробно об этом советую почитать вот в этой статье. В этой статье мы тоже немного затронем тему важности поршневых колец и поршней и рассмотрим несложные приспособления, которые помогут не испортить эти детали при сборке двигателя, да к тому же позволят намного ускорить и облегчить сборку двигателя.

Прежде чем поговорить о приспособлениях для монтажа колец и поршней, напомню то, что полезно знать каждому водителю, и ремонтнику. Кому это будет не интересно, или кто это знает, то можно пропустить несколько обзатцев и читать только о инструменте (приспособлениях).

Давно подсчитано, что в нормальном двигателе при его работе, довольно значительная часть трения, примерно 60 процентов приходится на поршневые кольца. И поршневые кольца — это одна из главных деталей, для совершенствования любого двигателя. Многие водители знают или догадываются, в каких жёстких условиях работают поршни и кольца, но позволю себе напомнить, что при работе любого мотора, температура его поршней в районе кольцевых канавок, достигает примерно 220 градусов (а на донышке поршня ещё выше). И такая температура почти предельная, при которой масло способно смазывать и немного охлаждать эти детали, не теряя своих свойств.

К тому же, при сгорании рабочей смеси в камере сгорания над донышком поршня, давление раскалённых продуктов горения у современных ДВС обычно достигает 90 килограмм на квадратный сантиметр. Это у бензиновых моторов, а у современных турбодизельных двигателей может достигать до 150 кг.на см². Это всего лишь на квадратный сантиметр металлической поверхности поршня.

Нетрудно умножить эти величины на общую площадь донышка поршня среднего по объёму двигателя, к примеру возьмём поршень диаметром 82 миллиметра. Получится примерно 4 тонны и 750 кг! Почти пять тонн!!! давят на поршень, причём с переменной нагрузкой на больших оборотах, как у пневмомолотка или вибростенда! Да ещё и с сумасшедшей скоростью, а какой? Всё зависит от хода поршня и чем короче его ход (ход кривошипа), тем выше максимальные обороты двигателя и выше скорость перемещения поршней.

К примеру, при ходе поршня в 80 миллиметров и числе довольно скромных оборотов в минуту — 5600, от НМТ до ВМТ поршень проходит этот отрезок со скоростью 14130 метров в секунду!

И как я уже говорил выше, при работе двигателя поршень испытывает высокий нагрев, так как на его донышко давят раскалённые продукты сгорания. И не выдержал бы ни поршень ни кольца этой температуры, если бы это тепло не передавалось бы через кольца к стенкам цилиндра , от которых тепло забирает жидкость системы охлаждения (или воздух на моторах воздушного охлаждения). Значит, если не обеспечить хороший контакт колец и поршней (например если между ними слой нагара), то перегрев поршня обеспечен.

Если же нагара нет (кольца не залипли (залегли) в своих канавках) и канавки для колец на поршне в порядке, то поршневые компрессионные кольца прижимаются к гильзам (стенкам цилиндров) не только за счёт своей упругости, но ещё и от подпирания кольца изнутри давлением газов. Если же кольца пригорели в своих канавках (залегли), то как я уже говорил, во первых теплоотвод от поршня через кольца к цилиндрам нарушается, а во вторых — давления колец на стенки цилиндров нет или оно слабое, и газы прорываются между кольцами (уже с наружной стороны) и стенками цилиндров, и компрессия резко уменьшается.

Ещё один важный момент, это по какой поверхности трутся поршневые кольца. Многие водители не знают, что слово ЗЕРКАЛО цилиндра, нельзя понимать в буквальном смысле, так как поверхность стенок цилиндров не должна быть идеально гладкой, то есть зеркальной. И на цилиндрах наносится специальным инструментом (хоном) сетка из рисок, благодаря которой поверхность цилиндров имеет при увеличении довольно неприглядный вид.

Это наглядно можно увидеть на рисунке, изображённом вот в этой полезной статье, в которой кстати я написал каким должен быть правильный хон для нанесения этой самой сетки из рисок, и каким должен быть ремонт двигателя, позволяющий ощутимо превысить ресурс любого нового заводского двигателя.

Так для чего нужна эта сетка микроцарапин? Назначение её очень полезное, она позволяет хорошо удерживать моторное масло на стенках цилиндра. К тому же, при хорошем удержании масла, сама сетка изнашивается очень медленно (естественно и сами цилиндры), да и кольца тоже, и благодаря этому, ресурс двигателя ощутимо увеличивается.

Был проведён интересный эксперимент: если взять и после расточки цилиндров не проводить хонингование, то есть не наносить сетку из рисок, а наоборот тщательно отполировать поверхность цилиндров, доведя её буквально до зеркального состояния, то к радости многих, по началу компрессия достигнет 15 килограмм на см². Но всего после пробега десять тысяч км, это зеркало настолько изнашивалось, что компрессия упала в три раза (всего 5 кг).

Наоборот, если сделать всё по правилам и отхонинговать цилиндры после расточки (нанести сетку из рисок), то поначалу компрессия многих может не впечатлить и будет составлять примерно 10 кг на квадратный см. Зато после обкатки двигателя, компрессия увеличивается до 12 — 13 килограмм и уже в течении довольно продолжительного пробега будет оставаться такой же.

Выше мы рассмотрели так называемую микрогеометрию поршневой группы. Но кроме этого, ещё очень важна и установочная геометрия деталей цилиндропоршневой группы. То есть при сборке любого двигателя и установке деталей, очень важно обеспечить правильные зазоры между этими деталями (которые рекомендует завод изготовитель двигателя).

И как я уже говорил, если отсутствует правильный зазор между поршневым кольцом и его канавкой (кстати не только от нагара, а ещё от неправильной установки более толстого или наоборот тонкого кольца), то газы не смогут подпирать это кольцо изнутри, создавая давление и нормальную компрессию.

Повышенный зазор между кольцами и канавками, кроме недостаточной компрессии (см выше) будет способствовать постоянному ударению колец о кромки (и стенки) канавок и от этого стенки канавок будут быстро заминаться (расплющиваться), да и сами кольца тоже. В итоге, зазор между кольцами и стенками канавок ещё быстрее увеличивается, ухудшая ситуацию и возникает опасная вибрация поршневых колец, от которой кольца часто ломаются.

Установка поршневых колец.

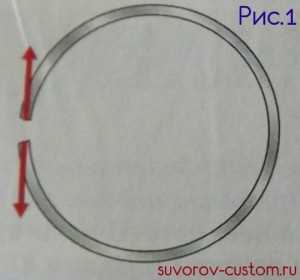

Теперь наконец об правильной установке колец на поршень. Многие новички часто ломают поршневые кольца при их установке, а если на кольце появляется трещина, то многие даже не замечают её, а это опасно для двигателя. И многие считают, что одеть кольцо на поршень сможет любой, чего тут сложного — развёл кончики кольца, надел на поршень, подведя к канавке — отпустил. И если кольцо и не сломалось, то многие и не догадываются, что при разведении концов кольца, на нём можно создать опасные напряжения, которые никогда не бывают даже при работе мотора.

Напряжения на кольцо, когда оно разводится не с помощью специального приспособления, а при помощи пальцев, можно наглядно посмотреть на рисунке 1 . И эти напряжения, в месте расположенном напротив замка, аж в шестьдесят раз! могут превышать напряжения кольца, при работе двигателя.

Напряжения на кольцо, когда оно разводится не с помощью специального приспособления, а при помощи пальцев, можно наглядно посмотреть на рисунке 1 . И эти напряжения, в месте расположенном напротив замка, аж в шестьдесят раз! могут превышать напряжения кольца, при работе двигателя.

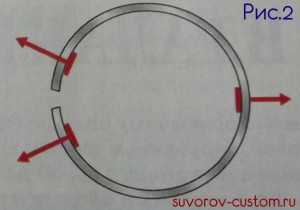

На рисунке 2 показан способ надевания поршневых колец при помощи трёх пластинок из жести, который описан во многих (ещё советских) руководствах по ремонту двигателей. Этот способ конечно же лучше первого способа, при помощи пальцев, так как напряжения в опасном месте (напротив замка) уменьшаются примерно в 1,5 раза.

На рисунке 2 показан способ надевания поршневых колец при помощи трёх пластинок из жести, который описан во многих (ещё советских) руководствах по ремонту двигателей. Этот способ конечно же лучше первого способа, при помощи пальцев, так как напряжения в опасном месте (напротив замка) уменьшаются примерно в 1,5 раза.

Приспособления для правильной установки поршневых колец.

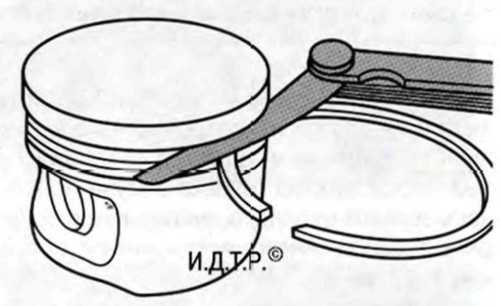

Но самый правильный способ установки поршневых колец на поршень, это с помощью специального приспособления, а именно специальных клещей (см. рисунок 4).

При использовании этих клещей, кольцо почти не напрягается, так как клещи позволяют так развести поршневое кольцо, чтобы наиболее благоприятно распределить напряжения материала (см. рисунок 3 ниже ).

В опасном месте напряжения снижаются в два и более раза.

В опасном месте напряжения снижаются в два и более раза.

Эти клещи были придуманы уже достаточно давно, но в наших магазинах они начали появляться только совсем недавно, и стоят они примерно 30 — 40 $.

Если же в вашем регионе (или в глубинке) вы не найдёте такой инструмент, то советую для безопасного монтажа поршневых колец, сделать своими руками простые оправки (см. фото слева).

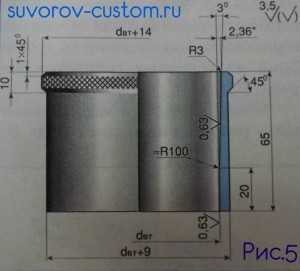

Но при ремонте разных двигателей, или при растачивании цилиндров под ремонтные размеры, придётся делать несколько оправок разных диаметров, но лучше конечно изготовить и пользоваться регулируемыми под разный диаметр оправками, такими как на рисунках 4 а и 4 б.

Приспособление на рисунке 4 а показана нерегулируемая оправка, которая предназначена только для одного диаметра.

Приспособление на рисунке 4 а показана нерегулируемая оправка, которая предназначена только для одного диаметра.

А на рисунке 4 б показана регулируемая оправка, которая подойдёт для нескольких диаметров поршней. Эти оправки тоже отлично работают, но всё же я считаю, что клещи, показанные на рисунке 4, в этом плане намного удобнее и эффективнее.

Кстати, некоторые фирмы поставляют в магазины уже собранные комплекты, то есть поршни с надетыми на них кольцами. И если вы решите отремонтировать двигатель своими силами и не хотите тратить время на изготовление или покупку приспособлений, описанных в этой статье, то тогда вам следует поискать именно такие комплекты.

Приспособления для установки поршня с кольцами в цилиндр двигателя.

Не менее ответственная операция при сборке двигателя, (о ремонте японского мотора можно почитать здесь) это установка поршней, с надетыми на них кольцами в цилиндры мотора. При этой операции, часто страдают наиболее хрупкие маслосъёмные поршневые кольца, так как их конструкция довольно нежная (ажурная).

Чтобы легко и безопасно установить поршни с надетыми на них кольцами в цилиндры, советую воспользоваться специальной втулкой, показанной на рисунке 5. Её следует заказать токарю именно под размер вашего поршня.

Чтобы легко и безопасно установить поршни с надетыми на них кольцами в цилиндры, советую воспользоваться специальной втулкой, показанной на рисунке 5. Её следует заказать токарю именно под размер вашего поршня.

Но можно воспользоваться куда более универсальным приспособлением, которое позволит работать с множеством поршней, начиная от самых малых мопедовских размеров — 50 мм, и вплоть до поршней диаметром в 150 мм. для двигателей больших кубатур. Короче, как говорится на все случаи жизни.

Приспособление показано на фото слева, и его сейчас уже можно найти в продаже. Оно представляет собой хомут, который позволит плавно и равномерно охватить кольца со всех сторон и утопить их в канавках поршня.

Приспособление показано на фото слева, и его сейчас уже можно найти в продаже. Оно представляет собой хомут, который позволит плавно и равномерно охватить кольца со всех сторон и утопить их в канавках поршня.

После того, как все кольца будут установлены в канавки поршня и их замки будут разведены под разными углами (как Мерседесовская трёхлучевая звезда), приспособление с зажатым поршнем (кольцами, пальцем и шатуном) приставляют к нужному цилиндру, и лёгкими ударами пластикового или резинового молотка по донышку поршня, вводят его в смазанный маслом цилиндр.

Вот вроде бы и все тонкости, которые я хотел описать в этой статье. Надеюсь она будет полезной, особенно для новичков, ведь многие мастера и «сами с усами» и в советах не нуждаются. И я надеюсь, что с помощью описанных здесь приспособлений для установки поршневых колец и поршней, сборка двигателя покажется не такой сложной и пройдёт быстро, легко, а самое главное без порчи новых деталей; успехов всем.

suvorov-castom.ru

Дефектовка деталей шатунно-поршневой группы Skoda Octavia

После разборки тщательно очистите, промойте и просушите все детали шатунно-поршневой группы и блок цилиндров Шкода Октавия А5. Для дефектовки деталей Вам потребуются: переносная лампа, набор плоских щупов, линейка, штангенциркуль, нутромер, микрометр, шабер. 1. Очистите поршень от нагара. Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень. Прочистите канавки под поршневые кольца. Это удобно делать обломком старого кольца. 2. Прочистите отверстия для стока масла в поршне и масляный канал в шатуне подходящим куском проволоки.

3. Проверьте зазоры между компрессионными кольцами и канавками на поршне, предварительно очистив кольца от нагара. Номинальный зазор для компрессионных колец составляет 0,03-0,07 мм, предельно допустимый -0,1 мм. 4. Наиболее точно зазоры можно определить замером колец и канавок на поршне. Для этого измерьте микрометром толщину колец 8 нескольких местах по окружности, затем с помощью набора щупов измерьте ширину канавок также в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки). Если хотя бы один из зазоров превышает предельно допустимый, замените поршень с кольцами.

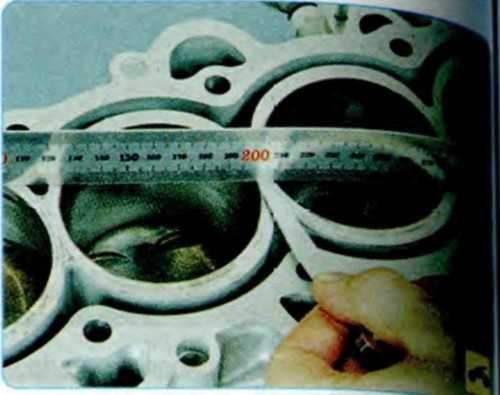

5. Измерьте зазоры в замках колец, вставив кольцо в специальную оправку. При отсутствии оправки вставьте кольцо в цилиндр, в котором оно работало (или будет работать, если кольцо новое), продвиньте поршнем как оправкой кольцо в цилиндр, чтобы оно установилось в цилиндре ровно, без перекосов и измерьте щупом зазор в замке кольца. Номинальный/предельно допустимый зазор в замке, мм: 0,15-0,28/0,8 - верхнее компрессионное кольцо; 0,30-0,45/0,8 - нижнее компрессионное кольцо; 0,10-0,35/1,0 - маслосъемное кольцо. 6. Если зазор для первого компрессионного кольца меньше 0,15 мм, для второго - меньше 0,30, а для маслосъемного кольца меньше 0.10 мм, аккуратно сточите надфилем торцы кольца. 7. Измерьте диаметр цилиндра в двух взаимно перпендикулярных плоскостях (рис. 456) (В - вдоль, А - поперек блока цилиндров) и в трех поясах (на расстоянии 12 мм от верхней привалочной поверхности блока цилиндра, в средней и нижней частях цилиндра). Для дефектовки деталей необходим специальный измерительный прибор - нутромер. Овальность не должна превышать 0,15 мм, а конусность - 0,1 мм. Если максимальное значение износа больше 0,15 мм или овальность и конусность превышают указанные значения, снимите двигатель с автомобиля. полностью разберите его и замените блок цилиндров.

Рис. 456. Схема измерения цилиндра при дефектовке деталей.

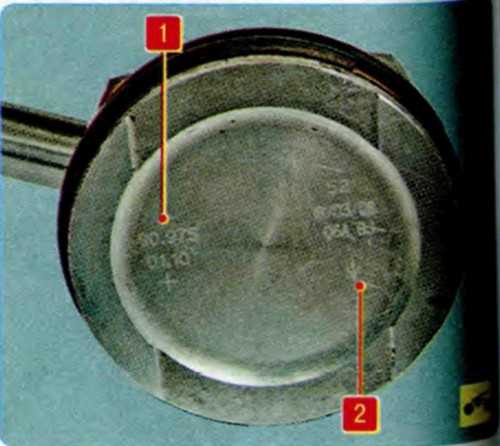

Проверка отклонения от плоскостности 8. Проверьте отклонение от плоскостности привалочной поверхности блока цилиндров двигателя Skoda Octavia A5. Приложите штангенциркуль (или линейку) к поверхности: - в середине блока; - в продольном и поперечном направлениях; - по диагоналям плоскости. В каждом положении определите плоским щупом зазор между линейкой и поверхностью. Это и есть отклонение от плоскостности. Если отклонение превышает 0,05 мм, замените блок. 9. При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по размеру и одной группы по массе, а также поршневые пальцы к поршням по классу и шатуны по массе. Размерная группа поршня нанесена на его верхнюю часть (рис. 458). 10. Поршневые пальцы с трещинами замените. Палец должен легко входить в поршень от усилия большого пальца руки. Вставьте палец в поршень. Если при покачивании пальца ощущается люфт, замените поршень. 11. Замените сломанные кольца и расширитель маслосъемного кольца. 12. Замените шатуны, у которых o6наружены следующие дефекты: - деформация шатуна; - задиры и глубокие царапины во втулке верхней головки шатуна; - шатунные вкладыши провернулись в нижней головке шатуна.ПРЕДУПРЕЖДЕНИЕ Крышки шатунов получают методом откалывания от тела шатуна. Шатуны обрабатывают совместно с крышками, поэтому их раскомплектация запрещена.

Рис. 458. Маркировка поршня:

1 – размерная группа поршня; 2 - указатель направления установки поршня.

13. Осмотрите вкладыши. Если на их рабочей поверхности обнаружены риски, задиры И отслоения антифрикционного слоя, замените вкладыши новыми. 14. Проверьте зазоры между вкладышами шатунных подшипников и соответствующими. шейками коленчатого вала.ПРИМЕЧАНИЕ

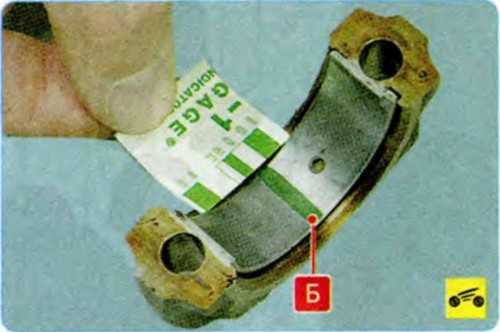

Принцип измерения зазора заключается в сплющивании специальной пластиковой калибровочной проволоки и измерении ширины полученного отпечатка.

Для измерения зазора между шейкой вала и вкладышами используется отрезок калибровочной проволоки, длина которого на 2 мм короче, чем ширина вкладыша.

Калибр располагают в осевом направлении на шейке вала...

...и накрывают крышкой с установленным вкладышем. Чтобы калибр не сдвинулся в момент установки крышки, его можно «приклеить» к шейке вала тонким слоем консистентной смазки.

Затягивают болты крышки установленным моментом. После этого отворачивают гайки и аккуратно снимают крышку с вкладышем. Используя специальный измерительный шаблон, измеряют ширину отпечатка расплющенной калибровочной проволоки.

Отпечаток может остаться на шейке вала А...

...или вкладыше Б. По специальной таблице пересчета, нанесенной на шаблон, определяют зазор в соединении. 15. Если специальной калибровочной проволоки нет, можно воспользоваться механическими измерительными приборами. Для этого измерьте нутромером внутренний диаметр Dв нижней головки шатуна в сборе с крышкой в трех направлениях: - вдоль шатуна; - под углом 45° по часовой и против часовой стрелки к предыдущему направлению.

Определение эллипсности головки шатуна 16. Определите эллипсность нижней головки шатуна, для чего из большего измеренного значения надо вычесть меньшее. Если эллипсность превышает 0.05 мм, замените шатун вместе с крышкой. 17. Измерьте штангенциркулем толщину Т шатунных вкладышей. 18. Измерьте микрометром диаметр Dн шатунной шейки коленчатого вала. 19. Рассчитайте зазор z между шатунными вкладышами и шейками коленчатого вала по формуле z = Dв-2Т-Dн. Номинальный расчетный зазор составляет 0,018-0,045 мм. Предельно допустимый зазор равен 0.1 мм. Если фактический расчетный зазор меньше предельно допустимого, можно снова использовать вкладыши, которые были установлены. Если зазор больше предельно допустимого. нужно заменить вкладыши на этих шейках новыми номинальной толщины подходящего класса.ПРИМЕЧАНИЕ На торцовую поверхность шатунных вкладышей классов 1 и 3 нанесена маркировка, различающаяся по цвету: вкладыши класса 1 маркируют черной краской, класса 3 - зеленой. Вкладыши класса 2 не имеют маркировки. 20. Вставьте шатун в поршень, смажьте поршневой палец моторным маслом и запрессуйте его в шатун на том же приспособлении, на котором палец выпрессовывали, или с помощью молотка и подходящей оправки, вставленной во внутреннее отверстие пальца. Поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки пальца, что позволит ему занять правильное положение. Направление запрессовки должно совпадать с направлением стрелки, нанесенной на верхнюю часть поршня. 21. Установите поршневые кольца двигателя Шкода Октавия на поршень в порядке, обратном снятию.ПРИМЕЧАНИЕ Устанавливайте компрессионные кольца маркировкой вверх.

22. Сориентируйте замки колец, как показано на рис. 467. Установите кольца на остальные поршни. 23. Установите вкладыш в шатун, совместив установочный усик вкладыша с выемкой на шатуне. Смажьте рабочую поверхность вкладыша моторным маслом. 24. Смажьте моторным маслом зеркало цилиндра, поршень и поршневые кольца. 25. Установите на поршень оправку для сжатия колец и сожмите кольца.

Рис. 467. Расположение замков поршневых колец перед установкой поршня в цилиндр: 1 - замок верхнего кольца составного маслосъемного кольца; 2 - замок верхнего компрессионного кольца; 3 - замок нижнего кольца составного маслосъемного кольца; 4 - замок нижнего компрессионного кольца и расширителя маслосъемного кольца; 5 - поршневой палец.

Установка поршней в цилиндры 26. Проверните коленчатый вал так, чтобы его шатунная шейка, на которую монтируют шатунно-поршневую группу, установилась в НМТ. Установите поршень цилиндра в соответствии с маркировкой номера цилиндра на шатуне. 27. Нажмите (например, ручкой молотка) на поршень и сдвиньте его из оправки в цилиндр до момента установки нижней головки шатуна на шатунную шейку коленчатого вала. Аналогично установите поршни в остальные цилиндры.ПРИМЕЧАНИЕ При установке поршней в цилиндры стрелки на поршнях должны быть направлены в сторону передней части двигателя.ПРЕДУПРЕЖДЕНИЕ При установке поршня плотно прижимайте приспособление для сжатия поршневых колец к блоку цилиндров, иначе будут сломаны поршневые кольца. Устанавливайте поршень в цилиндр двигателя Skoda Octavia осторожно, чтобы нижней головкой шатуна не повредить шатунную шейку коленчатого вала. 28. Установите шатунные вкладыши в крышки шатунов, совместив установочный усик вкладыша с выемкой на крышке. 29. Смажьте моторным маслом вкладыши в крышках шатунов и шатунные шейки коленчатого вала. 30. Установите крышку шатуна, соединив шатун с шейкой коленчатого вала.ПРЕДУПРЕЖДЕНИЕ Крышку шатуна устанавливайте таким образом, чтобы метки на шатуне и на крышке, нанесенные при разборке, были расположены с одной стороны. 31. Перед установкой и затяжкой болтов крепления крышек шатунов болты замените новыми. 32. Установите болты крепления крышек шатунов. Болты затягивайте в следующем порядке: - сначала моментом 5 Н*м; - затем моментом 20 Н*м; - доверните болты на 90°.

33. Проверьте боковой зазор шатуна, он должен быть в пределах 0,10-0,25 мм. Предельно допустимый зазор составляет 0,4 мм. Увеличенный зазор указывает на чрезмерный износ щек кривошипа коленчатого вала. В этом случае замените коленчатый вал.

Источник: http://skoda-octavia2.ru/index.php/dvigatel-skoda-octavia/86-defektovka-detalej-shatunno-porshnevoj-gruppy.html

carpedia.club

Funny dogs, puppies, pets videos

Funny dogs, puppies, pets videos | FunnyDog.TV

03:22

04:32

02:08

06:04

03:24

00:24

07:09

03:36

01:44

00:48

00:02

01:57

08:11

02:41

02:21

10:03

10:02

00:53

03:29

11:17

11:16

www.funnydog.tv

Компрессор установка поршней в цилиндр

Отремонтированный компрессор собирают, причем при сборке составляют формуляры, в которых отмечают величины зазоров ро-.тора, качество центровки по муфтам, установки поршня в цилиндр, показатели балансировки вращающихся узлов и т. п. Такие формуляры являются приложением к приемо-сдаточному акту до их оформления и подписания нельзя приступать к обкатке машины. [c.208]Зазор мертвого линейного пространства в кислородных компрессорах с фибровыми манжетами, смазываемых водой, делают увеличенным до 3 0,5 мм. Перед установкой манжеты размягчают в теплой воде и надевают на поршень, затягивают гайки поршня, а сверху надевают хомуты из листовой латуни, предохраняющие кромки манжет от коробления. При установке поршней в цилиндры хомуты снимают и поршни осторожно вводят в цилиндр, стараясь не повредить кромки манжет После этого штоки соединяют с ползунами. [c.41]

При ревизии компрессора поршень должен обязательно выниматься, тщательно промываться керосином. Кольца должны свободно проворачиваться и полностью входить в канавки. Постановку колец на место нужно производить в том же порядке, в каком они были прежде (маслослизывающее кольцо должно быть поставлено фаской вверх), т. е. каждое кольцо в свой паз, причем замки колец должны быть расположены под углом 90° ДРУГ к другу. Поршень с кольцами заправляется в цилиндр при помощи направляющей втулки. При установке поршня необходимо проверить надежность крепления всасывающего клапана. [c.188]

Процесс эксплоатации установки по сжижению требует большого внимания со стороны обслуживающего персонала. Здесь играют большую роль не только механические и термодинамические факторы, но и явления химического сопротивления материалов, так как мы имеем газ, довольно активно действующий в присутствии влаги на все материалы. Поэтому при обслуживании установки нужно все эти моменты учитывать. Нужно знать, как систему исправить и когда ее исправить. Можно запустить компрессор до до того, что его нельзя будет исправить, и придется ставить новый. Обслуживающий компрессор по слуху определяет, правильно ли работают клапаны компрессора, не нужно ли заменить кольца на поршне и плотно ли упакован сальник. При малейшем дефекте все ненормальности сейчас же исправляются. А если дефекты такие, что сам служащий не в состоянии их исправить, то компрессор разбирается. Вся внутренняя часть компрессора промывается водой, а затем пропаривается паром. Все части вынимаются, сухо протираются тряпкой и отправляются в механическую мастерскую для исправления. Когда пускается в ход компрессор, то также нужно соблюдать определенный порядок. Сперва открывается вентиль на отводной трубе. Вентиль на трубе всасывания остается закрытым. В таком положении пускается в ход мотор, и компрессор получает смазку цилиндра серной кислотой. Как только цилиндры будут смазаны, то сейчас же открывается вентиль на всасывающей трубе, и компрессор будет пущен в работу. Серная кислота напускается в компрессор до определенного уровня. Уровень измеряется отводной спускной трубкой. Серной кислоты идет очень немного. Обслуживающий также следит за работой циркуляционного насоса, за сосудом отходящего газа, за бутылью для жидкого хлора и за запасным танком ведет записи производительности компрессоров. Кроме того обслуживающий производит мелкие текущие ремонты [c.414]

Ежегодно в зимнее время проводится более основательный осмотр и ремонт компрессоров, конденсаторов, испарителей, насосов и вентилей. После 17—18 тыс. часов работы холодильной установки производится капитальный ремонт ее с осуществлением больших ответственных работ, таких, как расточка цилиндров компрессоров, замена поршней, переливка подшипников, очистка и ремонт аппаратов и других работ. [c.249]

Самой ответственной частью холодильной установки является компрессор, который имеет цилиндр, поршень, крышки, всасывающие и нагнетательные клапаны и другие части. При работе компрессора поршень его никогда не доходит вплотную до крышек цилиндра. Между крайним положением поршня и крышки имеется вредное пространство, в котором всегда остается некоторый объем паров холодильного агента. [c.23]Бескрейцкопфные компрессоры (а—д) просты по конструкции и компактны, вследствие чего их применяют в передвижных установках. В крупных компрессорах сказываются недостатки этой схемы пониженный механический к. п. д., большие утечки газа через поршневые кольца, повышенный унос масла из картера и насыщение им сжимаемого газа, неэффективное использование объема цилиндра (поршни одностороннего действия). Указанные недостатки устранены в схеме с крейцкопфом (е—к). [c.215]

Снижение массы подвижных элементов достигается также за счет применения предельно плоской конструкции дискового поршня, имеющего две—три канавки для установки уплотнительных колец. Корпусные детали и головки цилиндров выполнены в виде простых тонкостенных отливок. Головки имеют специальные окна с крышками для осмотра 1 монтажа клапанов. С помощью анкерных шпилек они совместно с цилиндрами крепятся к фонарю, который свою в очередь внутренними болтами крепится к картеру. Холодильник установлен на фланцах цилиндров 1-й и П-й ступеней и может выполняться с водяным или воздушным охлаждением. Описанная конструкция имеет ряд преимуществ и заслуживает внимания при разработке новых компрессоров данного типа. [c.325]

Установка состоит из оппозитного компрессора, приводного электродвигателя, вспомогательного оборудования и системы автоматизации. Компрессор выполнен одноступенчатым, шестирядным с расположением в каждом ряду по одному цилиндру с поршнями двойного действия. Каждые три ряда компрессора, расположенные по одну сторону коленчатого вала, объединены буферной емкостью на всасывании и нагнетании. Буферные емкости на всасывании смонтированы над цилиндрами, а буферные емкости на нагнетании — под цилиндрами. Перед буферными емкостями установлены сетчатые фильтры для очистки газа от механических примесей. [c.339]

Цилиндры компрессоров с давлением до 8 МПа обычно отливают из чугуна более высокие давления требуют применения стального литья и стальных поковок. Для улучшения условий работы поршня применяют чугунные сменные втулки. Цилиндры снабжают лапами, опирающимися на плиты, залитые в бетонный фундамент. В многоступенчатых компрессорах с дифференциальными поршнями блок цилиндров состоит из отдельных частей, жестко и надежно скрепляемых болтами и шпильками. Цилиндры имеют штуцера для подвода и отвода охлаждающей воды и смазки и для установки термометров и манометров. [c.361]

Одноступенчатый горизонтальный компрессор простого действия (рис. 1У-3, а) имеет цилиндр /, в котором передвигается поршень 2, снабженный уплотнительными поршневыми кольцами (на рисунке не показаны). Цилиндр закрыт с одной стороны крышкой, в которой расположены всасывающий клапан 3 и нагнетательный клапан 4. Поршень соединен непосредственно с шатуном 5 и кривошипом 6, на валу которого установлен маховик 7. При таком соединении поршня с шатуном отпадает необходимость в установке ползуна (крейцкопфа). Компрессоры с непосредственным соединением шатуна с поршнем называют бескрейцкопфными. [c.157]

Различают многоступенчатые компрессоры со ступенями сжатия в отдельно установленных цилиндрах (рис. 1У-6, а, б, в) и со ступенями сжатия в одном цилиндре и дифференциальным поршнем (рис. 1У-6, г). При У-образной установке цилиндров оси цилиндров располагаются под некоторым углом (рис. 1У-6, в). [c.163]

Электрическое моделирование поршневого компрессора. Моделируя цилиндр поршневого компрессора с целью изучения процессов, происходящих в трубопроводной системе, можно либо стремиться к полному подобию внутренних процессов, происходящих в модели, т. е. к цилиндру-оригиналу, либо ограничиться только требованием подобия длительности процессов всасывания и нагнетания и неполного подобия процессов сжатия и расширения. Вопрос создания точной модели цилиндра поршневой установки, подобной по внутренним термодинамическим процессам тому или иному цилиндру-оригиналу, выходит за рамки настоящей книги. В любом случае дело сводится к составлению граничного условия на стыке труба — цилиндр, отражающего периодическое движение поршня во времени. [c.198]

Эта установка проработала недолго, так как давление газа, выходящего из компрессора, стало постепенно падать. При обследовании обнаружили, что на трущихся частях компрессора появились глубокие царапины, а между поршнем и стенками цилиндра образовался недопустимый зазор. Такой быстрый износ основных частей компрессора произошел вследствие попадания в него вместе с воздухом твердых частиц угля и песка, содержание которых в одном кубическом метре городского воздуха доходит до 0,01 грамма. [c.83]

В крейцкопфных горизонтальных поршневых компрессорах встречаются случаи местной выработки цилиндров в зоне, близкой к камере сжатия (рис. 128, б). Основными причинами такой выработки являются неправильная установка секционных поршневых колец (без зазора, позволяюш его им пружинить), а также вибрация штока в момент приближения поршня к в. м. т. Частые удары колец по [c.226]

После расточки цилиндров поршни обязательно заменяются. Во многих конструкциях небольших компрессоров и двигателей можно после расточки восстановить нормальный размер цилиндра путем установки гильзы, при этом замена поршней не требуется. В таких случаях изношенные цилиндры растачивают на величину, позволяющую установить гильзу. Толщина стенки гильзы должна быть не менее 3,5—4 мм. Конусность и овальность наружной части гильзы и расточенной поверхности цилиндра должны находиться в пределах 3-го класса точности на растачиваемый диаметр. Посадка гильзы в цилиндр производится с небольшим натягом (0,02—0,04). Так как при запрессовке не исключена возможность значительного коробления гильзы, внутренний диаметр ее доводят до размера хонингованием после запрессовки. [c.231]

Установка поршня с шатуном. Поршень вертикального и у-об-разного компрессора вставляется в цилиндр в собранном виде вместе с шатуном. Поэтому при монтаже предварительно выполняют их соединение. Для этого портпень 3 устанавливают на проверочную плиту / (фиг. 217) в вертикальном положении. Вертикальность положения поршня проверяется угольником 2, одна сторона которого плотно прилегает к плите, а другая — к образующей поршня. Правильность установки достигают подкладкой под поршень тонких полосок фольги или бумаги. Шатун 5, поддерживаемый в вертикальном поло-лсении за нижнюю головку, соединяют с поршнем посредством поршневого пальца. [c.449]

Сборку поршней с поршневыми кольцами из графитизированого материала или композиций материалов АФГМ, Ф4К20 с эспандерами следует выполнять аккуратно с помощью приспособлений, чтобы исключить поломку колец при установке в цилиндр. Особое требование — обеспечить соосность поршней и цилиндров — осложняется тем, что штоки кислородных компрессоров составные и центрируются по расточкам во фланце. Несоосность приводит к преждевременному износу манжет и газового сальника. Соосность проверяют обычными методами по зазорам между поршнем и цилиндром в верхнем и нижнем положениях а четырех точках. Отклонения устраняют установкой регулировочных подкладок в ползуне и пригонкой привалочных плоскостей между промежуточной проставкой (средником) и цилиндром или исправлением центрирующих расточек во фланце. [c.41]

Схема установки изображена на фиг. 1. Детандер состоит из поршня, цилиндра и кривошипно-шатунного механизма. Поршневое уплотнение находится при комнатной температуре. Из компрессора газ подается через впускной клапан с механическим приводом в регенератор, а из него — в пространство расширения, образующееся при перемещении поршня. Через регенератор и выхлопной клапан с механическим приводом газ яосле расширения поступает во всасывающую линию компрессора. [c.64]

Установка порптя с шатуном. Поршень бескрейцкопфного компрессора вставляется в цилиндр в собранном виде вместе с шатуном. Для соединения поршня 3 с шатуном его устанавливают на проверочную плиту 1 (рис. ХП1. 15) в вертикальном положении. Вертикальность положения поршня проверяется угольником 2, одна сторона которого плотно прилегает к плите, а другая — к [c.483]

Дестпл.-шрованиая вода. Представляет собой чистую мягкую воду, не содержащую растворенных в ней солей, способных давать накипь. Эту воду применяют для смазки цилиндров кислородных компрессоров, имеющих поршни с манжетами из фибры. Дестиллированную воду получают из обычной воды путем испарения последней и конденсации полученного пара. Для этой цели в кислородных цехах применяют специальные аппараты — дестил-ляторы. Нагревание воды в дестилляторах производится электрическим током или за счет использования тепла, которое выделяется при сжатии воздуха в компрессоре кислородной установки. Дестиллированная вода должна быть тщательно профильтрована и не иметь примесей в виде твердых взвешенных частиц. [c.53]

При установке поршней в цилиндры после ремонта необходимо их тщательно промыть керосином, вытереть насухо и смазать маслом. Замки поршневых колец должны быть сдвинуты один относительно другого на 90—120°. При установке поршней шток необходимо развернуть так, чтобы контрольные штифты были по вертикали, а несущая поверхность поршня внизу. После установки поршнёй и соединения штоков с крейцкопфами необходимо произвести контрольный замер верхних зазоров между поршнем и цилиндровой втулкой, данные замеров занести в ремонтную книгу компрессора. [c.63]

Быстрый унос масла из картера Неправильно установлены или плохо притерты маслосъемные колм ца Остановить компрессор. Вынуть поршни и проверить правильность установки маслосъемочных колец, их размеры и плотность прилегания к зеркалу цилиндров [c.94]

Если цилиндр не имеет втулки и с торца закрывается головкой или цилиндром другой ступени, целесообразно расточить его на больший диаметр в месте установки головки и сделать ко1шческий переход между расширенной и рабочей поверхностями цилиндров, чтобы цилиндр можно было бы перешлифовать. Конический переход на меньший диаметр очень удобен для установки поршня, особенно дифференциального. Поршневые кольца при этом сжимаются конусом в канавках, что особенно удобно при сборке горизонтальных компрессоров, у которых нестянутые поршневые кольца висят на монтируемом поршне. [c.95]

Сырой газ поступает на завод с нефтяных промыслов из трапов первой ступени сепарации,или с промысловых компрессорных станций. Давление газа при поступлении на завод сравнительно невелико — от 1,5 до 4 кГ/см (абсолютное). Все газопроводы, идущие от промыслов, сходятся на заводе в один узел, называемый пунктом приема газа. Здесь замеряют количество газа, поступающего по каждому трубопроводу. Затем газ одним потоком направляется на очистку. Он содержит механические примеси — песок, пыль, продукты коррозии газопроводов. Если их предварительно не удалить, они, попадая в компрессоры, вызывают усиленный износ поршней, цилиндров, поршневых колец, клапанов и других деталей, а на отбензиниваювдих установках забивают прорези колпачков на тарелках, загрязняют теплообменники, холодильники и другую аппаратуру. [c.18]

При установке поршней в цилиндры линейные вредные пространства между поршнями и крышками цилиндров определяютсях с помощью овмицовых прутков 0 5 -ь 6 мм. Свинцовый пруток вставляют в цилиндр через окно клапана и, придерживая его рукою, поворачивают маховик компрессора по толщине отпечатка на свинцовом прутке с помощью штангенциркуля определяют размер вредного простраиства. [c.147]

Принципиальная схема этих машин заключается в том, что многоколенчатый коренной вал укладывается на коренные подшипники опиозитной рамы, ио обеим сторонам которой крепятся цилиндры. Таким образом, ири вращении вала поршни либо движутся навстречу друг другу, либо в противоположные стороны (расходят- ся. фуг от друга), в результате чего возникающие инерционные си- лы почти полностью уравновеишваются. Хорошая уравновешенность оппозитных компрессоров позволяет увеличить скорость вращения вала. При этом масса электродвигателей для привода компрессоров, самих компрессоров и их размеры становятся значительно меньше. Кроме того, для установки оппозитных компрессоров [c.184]

| Рис. 64. Установка хромель-ко-пелевых термопар (/—8) в цилиндре, головке и поршне компрессора |

Технол. реактор, перспективный для крупнотоннажньгх произ-в, отличается от лаб. установки. К поршню, совершающему незатухающие колебания, энергия подводится от предварительно компримированной смеси реагентов с газом-разбавителем. Кроме того, цилиндр установки снабжен впускным и выпускным клапанами для замены прореагировавшего газа свежим сырьем. Для малотоннажных произ-в разработан реактор, представляющий собой устройство с кривошипно-шатунным механизмом, приводимым в движение электродвигателем степень сжатия в цилиндре реактора достигает 25-35 МПа (в компрессоре 2-5). [c.34]

Наиболее распространены и многообразны по конструктивному выполнению, схемам и компоновкам поршневые компрессоры, их различают по устройству кривошипно-шатунного механизма (крейцкопфные и бескрейцкопфные), устройству и расположению цилиндров (простого и двойного действия, 1-, У- и Ш-образные, горизонтальные и вертикальные, оппо-зитные, со ступенчатым поршнем и т. д.), числу ступеней сжатия. Поршневые компрессоры широко применяют в установках для получения искусственных удобрений и пластических масс, в холодильной промышленности и криогенной технике. В азотнотуковой промышленности поршневыми компрессорами сжимается азотно-водородная смесь до 25-50 МПа. В производстве полиэтилена сжатие этилена осуществляется до 200-250 МПа. В нефтедобывающей и нефтеперерабатывающей промышленности поршневые компрессоры применяются в газлифтах, в процессах очистки нефтепродуктов от сернистых соединений и [c.393]

При большой производительности применяют оппозитные компрессоры со встречным движением поршней. Такие компрессоры имеют базу, рамы и общий четырехколенчатый вал с расположением плоскостей колен перпендикулярно под углом 90°. Нагнетание паров происходит одновременно в двух полостях цилиндров через 7 оборота вала, что обеспечивает достаточную уравновешенность сил инерции. Вследствие этого нагрузка на подшипники от противоположно направленных сил давления паров уменьшается и можно значительно увеличить число оборотов коленчатого вала. Недостатки компрессоров этого типа необходимость раздельной установки рам и быстрый износ цилиндров, если оси их не вполне параллельны. [c.68]

Разработаны и освоены поршневые компрессоры с фторопластовыми, графитовыми и лабиринтными уплотнениями, работающие без смазки цилиндров. Увеличилось количесство винтовых и мембранных компрессоров, в которых практически нет утечки и загрязнения смазочным маслом сжимаемого газа. Широко используются в промышленности газомоторные компрессорные агрегаты. Все большее применение находят горизонтальные компрессоры со встречнодвижущимися и свободнодви-жущимися поршнями, а также комбинированные установки с центробежными компрессорами на ступенях низкого и среднего давлений и поршневыми на ступенях высокого давления. [c.3]

МПа ход поршня 125 мм диаметр цилиндров 125 мм частота вращения 735 об/мин потребляемая мощность 52 кВт расход охлаждающей воды при ее температуре 25 °С 25 л/мин расход масла для смазки цилиндров и сальников 36 г/ч масса компрессора 1062 кг тип электродвигателя АВ2-101-8НЧТ5-П мощность электродвигателя 75 кВт частота вращения электродвигателя (синхронное) 750 об/мин напряжение 220/380 В масса электродвигателя 510 кг общая масса установки в объеме поставки 1998 кг. [c.284]

Сублимационная установка фирмы Атлас (Дания). Она состоит из сублиматора, вакуумной системы, холодильной и теплонагревающей систем, системы циркуляции хладо- и теплоносителя. Производительность установки — 270 кг единовременно загруженного продукта продолжительность цикла (замораживание и тепловая обработка) зависит от продукта и составляет в среднем 8—9 ч. Холодильная система включает аммиачный вертикальный У-образныи компрессор двухступенчатого сжатия марки АУТ-1604 (число цилиндров—4, диаметр цилиндров — 160 мм ход поршня—125 мм частота вращения коленчатого вала — 720 мин- холодопроизводительность 178 640 кВт, масса компрессора без махового колеса — [c.318]

На рис. 53 показан компрессор 2ФВ-4/4,5, который нашел широкое применение. Это вертикальный двухцилиндровый непрямоточный компрессор, диаметр цилиндра 40 мм, ход поршня 45 мм, холодопроизводительность 700—1500 ст. ккал1ч при числе оборотов 450—1000 в минуту. Цилиндры компрессора 2ФВ-4/4,5 отлиты отдельным блоком, вал коленчатый с противовесами опирается на бронзовые подшипники. Для установки вала у картера предусмотрены съемные крышки. Шатуны стальные, штампованные имеют разъемные нижние головки с баббитовой заливкой, в верхние головкп запрессованы бронзовые втулки. Уплотнение вала, достигается пружинным саль- ником с парой трения сталь по стали. Применяются и дру- гие пружинные сальники, а также двойной сильфонный сальник (см. рис. 32). Смазка компрессора осуш,ествляется fOOO разбрызгиванием. [c.107]

Сублимационная установка фирмы Атлас (Дания) состоит из сублиматора, вакуумной системы, холодильной и теплонагревающей систем, системы циркуляции хладо- и теплоносителя. Производительность установки — 270 кг загруженного продукта продолжительность цикла (замораживание и тепловая обработка) зависит от продукта и составляет в среднем 8—9 ч. Холодильная система включает в себя аммиачный вертикальный У-образный компрессор двухступенчатого сжатия марки АУТ-1604 (количество цилиндров 4 диаметр цилиндров 160 мм ход поршня 125 мм скорость вращения коленчатого вала 720 об1мин холодопроизводительность 154 ООО ккал1ч вес компрессора без махового колеса 1900 кг), промежуточный сосуд, воздухоотделитель, линейный ресивер емкостью 0,6 м , два маслоотделителя, конденсатор, охлаждаемый аммиаком с сепаратором и рефрижератор. [c.260]

Компрессор двойного действия перед компрессором простого действия (однодействующим) имеет следующие преимущества 1) он подает воздух в магистраль равномернее, в результате чего является возможной установка воздухосборников меньшей емкости 2) производительность компрессора двойного действия при одних и тех же геометрических размерах цилиндра и поршня и одинаковом числе оборотов в два раза больше производительности однодействующего компрессора. Единственным преимуществом однодействующих компрессоров является то, что число клапанов у них вдвое меньше, чем у компрессоров двойного действия. [c.65]

chem21.info

Фотоотчет: Установка поршневой на двухтакный двигатель скутера | Scooter-mania.ru

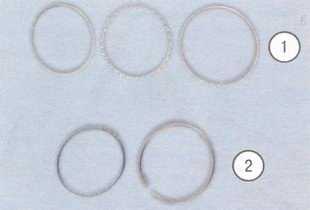

Учится ставить новую поршневую, мы сегодня будем на самый обычный китайский двухтактный скутер Forsage с двигателем 1E43QMB. Скутеры, оснащаемые этим двигателем, встречаются на наших дорогах все реже и реже, в силу своей древней и крайне неудачной конструкции, которая в современных реалиях не выдерживает даже малейшей критики…

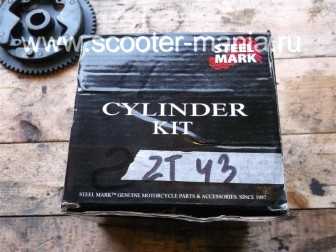

Пару слов о выборе поршневой группы: Поршневая (43мм 65CC) которая представлена на фото ниже — просто отвратительного качества, поэтому покупать ее, и тем более ставить на скутер — советовать нет смысла. Лучше уж 12оо руб которая она стоит — пропить в первом попавшемся «кабаке», чем отдавать их за это фуфло.

Если есть возможность, то стоит поискать поршневую производителя представленного ниже (41мм 50CC), она хоть и меньшего объема, зато, качество намного превосходит первый образец, да и цена у нее ощутимо ниже.

Работы по вживлению нашей поршневой, всегда следует начинать с правильной установки поршневых колец, и только потом переходить к другим «делам».

Берем из комплекта, одно стопорное кольцо и вставляем его в любую канавку поршня (устанавливать стопорные кольца удобнее всего круглогубцами).

Стопорное кольцо должно лежать в канавке плотно, равномерно прилегая по всей окружности, и в тоже время свободно в ней вращаться.

Смазываем посадочные отверстия под поршневой палец моторным маслом, желательно для 2Т двигателей, подробнее о моторных маслах, читайте в статье: Моторное масло для скутера

Смазку подобного рода деталей, лучше всего производить с помощью обычного медицинского шприца, таким образом удается обезопасить детали двигателя от попадания на их поверхность грязи, плюс ко всему: иглой шприца очень удобно растирать масло по поверхности деталей.

После нанесения масла, разотрите его равномерно по поверхности деталей.

Берем из комплекта поршневой палец, и вставляем его так, чтобы он немного вышел из посадочного отверстия внутрь поршня.

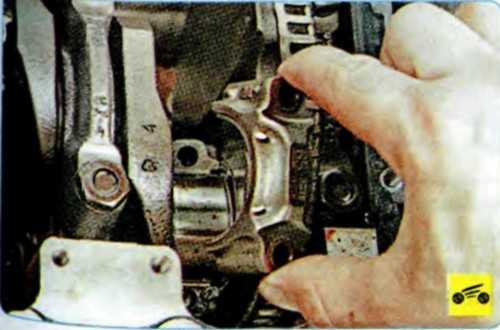

Смазываем верхнею головку шатуна, во избежании попадания посторонних предметов в картер — закрываем тряпкой кривошипную камеру и вставляем в верхнею головку шатуна сепаратор.

Ориентируем поршень «стрелкой» на днище к выпускному окну цилиндра (выхлоп), одеваем его на шатун, вставляем выдвинутый ранее поршневой палец в сепаратор и заталкиваем поршневой палец до упора (входить поршневой палец должен от усилия руки).

Вставляем второе стопорное кольцо.

Устанавливаем новую прокладку.Перед установкой прокладки осмотрите плоскость, если на ней есть повреждения устраните их с помощью герметика.

Смазываем маслом кольца, старайтесь не накапать на прокладку.

Во избежании поломок и деформации поршневых колец, во время установки поршня в цилиндр двигателя — делаем из полоски жести хомут и сжимаем им кольца.

При сжатии хомутом колец, внимательно смотрите, чтобы замки колец были строго по центру стопорных штифтов в канавках поршня. После сжатия колец, покрутите немного хомут вправо — влево, кольца при этом не должны вращаться вместе с хомутом.

Фиксируем хомут при помощи скобы согнутой из такой же полоски жести.

При помощи шприца, наносим масло на поверхность цилиндра и размазываем его равномерно по всей поверхности.

После смазки зеркала цилиндра, обезжириваем плоскость картера и цилиндра и устанавливаем новую прокладку, при необходимости прокладку садим на герметик.

Одевать цилиндр на поршень, следует очень аккуратно, без чрезмерных усилий, внимательно следите, чтобы поршень заходил в цилиндр ровно без перекосов.

После того, как кольца полностью зашли в цилиндр — можно снимать хомут.

Заталкиваем цилиндр до упора.

Цилиндр должен зайти на свое место — легко при помощи усилия рук, если у вас цилиндр не «идет» на место, значит скорей всего вы неправильно поставили кольца: стопорный штифт попал под кольцо или под кольца попала грязь, — снимите цилиндр и повторите все заново.

После установки цилиндра на место, придерживая рукой цилиндр прокрутите коленчатый вал, он должен вращаться легко без чрезмерных усилий.

Опустите поршень вниз и шприцем налейте немного моторного масла в цилиндр.

Обезжирьте плоскость разъема цилиндра, головки — установите новую прокладку.

Установите головку цилиндра на место правильно ее ориентируя.

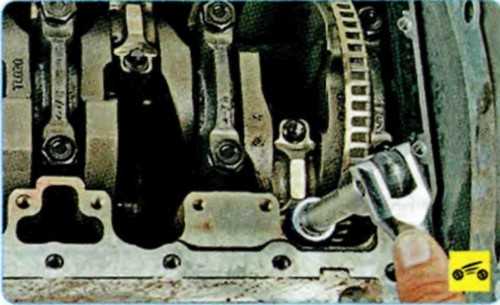

Накручиваем шайбы и гайки на шпильки.

Затягивать гайки нужно равномерно крест — накрест: сначала немного затяните гайки — соблюдая очередность, потом подтяните еще раз, потом еще раз и так постепенно увеличивая усилие затяните их окончательно.

После окончательной установки, во избежание попадания посторонних предметов в камеру сгорания двигателя — установите свечу зажигания и куском тряпки закройте выпускное отверстие в цилиндре. Ах да, не забудьте как следует обкатать вашу новую поршневую, а то…

scooter-mania.ru