Подбор поршней

Подбор поршня к цилиндру

Количество просмотров публикации Подбор поршня к цилиндру - 241

Особенности устройства

Комплектовка и сборка поршня с шатуном двигателя ВАЗ

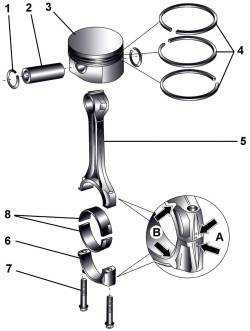

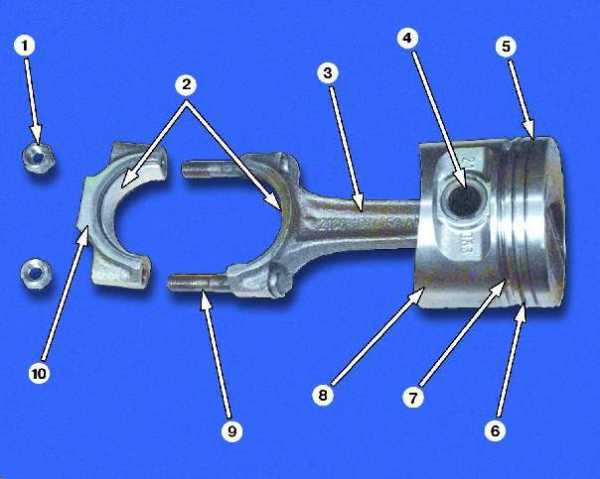

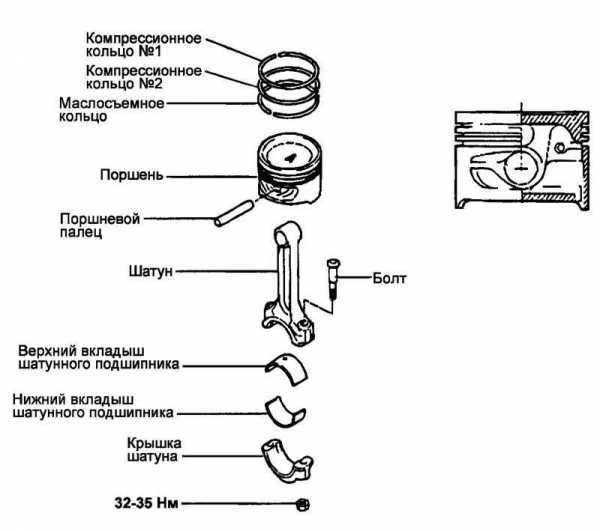

Поршень изготовлен из алюминиевого сплава и покрыт слоем олова для улучшения прирабатываемости. Юбка поршня в поперечном сечении овальная, а по высоте коническая. По этой причине измерять диаметр поршня крайне важно только в плоскости, перпендикулярной поршневому пальцу и на расстоянии 52,4 мм от днища поршня.

Отверстие под поршневой палец смещено от оси симметрии на 2 мм в правую сторону двигателя. По этой причине для правильной установки поршня в цилиндр около отверстия под поршневой палец имеется метка ʼʼПʼʼ, которая должна быть обращена в сторону передней части двигателя.

Поршни ремонтных размеров с 1986 ᴦ. для всех моделей двигателей изготавливаются с увеличенным на 0,4 и 0,8 мм наружным диаметром. До 1986 ᴦ. выпускались поршни следующих ремонтных размеров: для двигателей 2101 и 2103 — с увеличением на 0,2; 0,4 и 0,6 мм; для 2105 и 21011 —с увеличением на 0,4 и 0,7 мм.

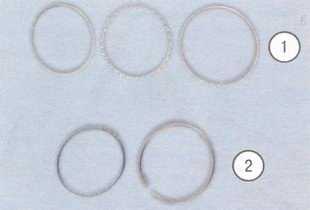

Поршневые кольцаизготовлены из чугуна. Наружная поверхность верхнего компрессионного кольца хромирована и имеет бочкообразную форму. Нижнее компрессионное кольцо — скребкового типа (с выточкой по наружной поверхности), фосфатированное. Маслосъемное кольцо имеет прорези для снимаемого с цилиндра масла и внутреннюю витую пружину (расширитель).

Поршневой палец— стальной, трубчатого сечения, запрессован в верхнюю головку шатуна и свободно вращается в бобышках поршня.

Шатун — стальной, кованый, с разъемной нижней головкой, в которой устанавливаются вкладыши шатунного подшипника. Шатун обрабатывается вместе с крышкой, в связи с этим при сборке цифры на шатуне и крышке должны быть одинаковы.

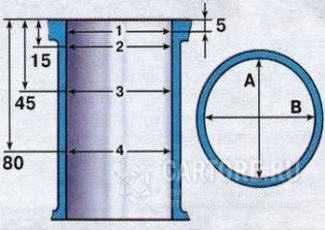

Расчетный зазор между поршнем и цилиндром (для новых деталей) равен 0,05—0,07 мм. Он определяется промером цилиндров и поршней и обеспечивается установкой поршней того же класса, что и цилиндры. Максимально допустимый зазор (при износе деталей) — 0,15 мм. Примечание. Диаметр поршня измеряется в плоскости, перпендикулярной поршневому пальцу, на расстоянии 52,4 мм от днища поршня. По наружному диаметру поршни разбиты на пять классов (А, В, С, D, Е) через 0,01 мм, а по диаметру отверстия под поршневой палец - на три категории через 0,004 мм. Класс поршня (буква) и категория отверстия под поршневой палец (цифра) клеймятся на днище поршня.

В случае если у двигателя, бывшего в эксплуатации, зазор превышает 0,15 мм, то крайне важно заново подобрать поршни к цилиндрам, чтобы .зазор был возможно ближе к расчетному.

В запасные части поставляются поршни классов А, С, Е. Этих классов достаточно для подбора поршня к любому цилиндру при ремонте двигателя, так как поршни и цилиндры разбиты на классы с небольшим перекрытием размеров.

Сборка. Перед сборкой подберите палец к поршню и шатуну. У новых деталей класс отверстий под палец в шатуне и поршне должен быть идентичен классу пальца. У деталей бывших в эксплуатации, для правильного сопряжения крайне важно , чтобы поршневой палец, смазанный моторным маслом, входил в отверстие поршня или шатуна от простого нажатия большого пальца руки и не выпадал из него. Выпадающий палец замените другим, следующей категории. В случае если в поршень вставлялся палец третьей категории, то замените поршень палец и шатун.

Сборка шатунно-поршневой группы выполняется в порядке, обратном разборке. После установки поршневого пальца смажьте его моторным маслом через отверстия в бобышках поршня. Поршневые кольца устанавливайте в следующем порядке. Смажьте моторным маслом канавки на поршне и поршневые кольца. Ориентируйте поршневые кольца так, чтобы замок верхнего компрессионного кольца располагался под углом 45° к оси поршневого пальца, замок нижнего компрессионного кольца — под углом приблизительно 180° к оси замка верхнего компрессионного кольца, а замок маслосъемного 1 кольца — под углом приблизительно 90° к оси замка верхнего компрессионного кольца Нижнее компрессионное кольцо устанавливайте выточкой вниз. В случае если на кольце нанесена метка ʼʼВерхʼʼ или ʼʼТОРʼʼ, то кольцо устанавливайте меткой вверх (к днищу поршня). Перед установкой маслосъемного кольца проверьте, чтобы стык пружинного расширителя располагался со стороны, противоположной замку кольца.

referatwork.ru

Manual.CountryAuto.ru :: ВАЗ :: 1111 :: Дефектовка деталей двигателя

106. Очистите головку поршня от нагара.

107. Прочистите канавки под поршневые кольца. Это удобно делать обломком старого кольца.

108. Прочистите отверстия для стока масла подходящей по толщине проволокой.

109. Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень.

110. Проверьте зазор между кольцами и канавками на поршне. Для этого с помощью набора щупов измерьте ширину канавок в нескольких местах по окружности, а затем...

111. ...замерьте микрометром толщину колец в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки). Если хотя бы один из зазоров превышает предельно допустимый, замените поршень с кольцами.

Пояснение к операциям 110 и 111

Номинальный зазор, мм: для верхнего компрессионного кольца 0,04-0,075; нижнего компрессионного кольца 0,03-0,065; маслосъемного кольца 0,02-0,055.

Предельно допустимый зазор для всех колец - 0,15 мм.

112. Измерьте зазоры в замках колец. Это можно сделать, вставив кольцо в специальную оправку. При отсутствии оправки вставьте кольцо в цилиндр (в котором оно работало), продвиньте поршнем, как оправкой, кольцо в цилиндр, чтобы оно установилось в нем без перекосов, выньте поршень из цилиндра и...

113. ...щупом измерьте зазор в замке кольца. Номинальный зазор должен быть 0,25- 0,45 мм, предельно допустимый (вследствие износа) - 1,0 мм. Если зазор превышает предельно допустимый, замените кольцо.

114. Если зазор меньше 0,25 мм, аккуратно сточите надфилем торцы кольца.

115. Осмотрите цилиндры. Если на зеркале цилиндров есть царапины, задиры, раковины и т.п., расточите цилиндры под ремонтный размер или замените блок цилиндров. При таких дефектах глубиной более 0,8 мм блок ремонту не подлежит и его надо заменить.

116. Очистите нагар в верхней части цилиндров. Если там образовался поясок вследствие износа цилиндров, снимите его шабером. Притупите заостренные кромки на плоскости блока цилиндров шабером...

117. ...а затем мелкой шлифовальной шкуркой. Измерьте нутромером диаметр цилиндра в двух перпендикулярных плоскостях (вдоль и поперек оси блока цилиндров) и четырех поясах.

118. Измерьте диаметр поршня на расстоянии 51,5 мм от его днища в плоскости, перпендикулярной поршневому пальцу. Вычислите зазоры между поршнями и цилиндрами.

119. Осмотрите шатунные вкладыши. Если на них имеются трещины, задиры, выкрашивание, замените вкладыши. На вкладышах запрещается проводить любые подгоночные работы.

120. Если на поверхностях коленчатого вала, по которым работают сальники, имеются глубокие риски, царапины, забоины, коленчатый вал необходимо заменить.

121. Если на коренных и шатунных шейках есть незначительные задиры, риски, царапины, нужно прошлифовать их до ближайшего ремонтного размера (в специализированной мастерской). После этого...

122. ...отполируйте шейки и притупите острые кромки фасок масляных каналов абразивным конусом. Затем промойте коленчатый вал и продуйте сжатым воздухом масляные каналы. Овальность и конусность всех шеек после шлифования не должна превышать 0,005 мм. После шлифования шеек установите вкладыши ремонтных размеров.

123. Промерьте коренные и шатунные шейки коленчатого вала. Если износ или овальность шеек превышает 0,03 мм, нужно прошлифовать их до ближайшего ремонтного размера.

124. Если на рабочих поверхностях упорных полуколец имеются задиры, риски и отслоения, замените полукольца. На полукольцах запрещается проводить любые подгоночные работы.

Подбор вкладышей коленчатого вала

Номинальный диаметр шеек коленчатого вала, мм:

коренных 50,799-50,819 шатунных 47,830-47,850

Шейки коленчатого вала можно прошлифовать до одного из четырех ремонтных размеров с уменьшением номинального диаметра шеек, мм:

первого на 0,25 третьего на 0,75 второго на 0,5 четвертого на 1,00

Номинальная толщина вкладышей, мм:

коренных 1,824-1,831 шатунных 1,723-1,730

Вкладыши поставляются в запасные части также четырех ремонтных размеров, увеличенной толщины, мм:

первого на 0,25 третьего на 0,75 второго на 0,5 четвертого на 1,00

Зазоры между вкладышами и шейками коленчатого вала, мм:

для коренных подшипников: номинальный - 0,026-0,073, предельно допустимый - 0,11; для шатунных подшипников: номинальный - 0,02-0,07, предельно допустимый - 0,1.

Биение коленчатого вала должно составлять, мм:

по средней коренной шейке и посадочной поверхности под ведущую шестерню масляного насоса - не более 0,03; по посадочной поверхности под маховик - не более 0,04; по посадочной поверхности под шкивы и сальники и под шестерню привода уравновешивающих валов - не более 0,05.

Размеры полуколец, поставляемых в запчасти: номинальный - 2,31-2,36 мм и ремонтный (увеличенный на 0,127 мм) - 2,437-2,487 мм.

Осевой зазор коленчатого вала: номинальный - 0,06-0,26 мм, предельно допустимый - 0,35 мм.

125. Измерьте осевой зазор коленчатого вала. Для этого установите коленчатый вал и упорные полукольца в блок цилиндров и затяните болты крепления крышек коренных подшипников. Установите маховик. Закрепите индикатор так, чтобы его ножка опиралась на рабочую поверхность маховика (контакта с ведомым диском сцепления). Сдвиньте коленчатый вал до упора вниз (от индикатора) и установите стрелку индикатор на ноль. Сдвиньте вал в обратную сторону. Индикатор покажет значение зазора. Если зазор превышает предельно допустимый, замените упорные полукольца.

126. Осмотрите коренные вкладыши. Если на них имеются трещины, задиры, выкрашивание, замените вкладыши. На вкладышах запрещается проводить любые подгоночные работы.

127. Тщательно прочистите и промойте масляные каналы коленчатого вала. При этом...

128. ...не рекомендуется самостоятельно выпрессовывать заглушки (для этого обратитесь в специализированную мастерскую).

129. Тщательно очистите поверхности блока цилиндров от остатков старых уплотнительных прокладок. Внимательно осмотрите блок. Если обнаружите трещины, блок замените в сборе с крышками коренных подшипников.

130. Проверьте герметичность рубашки охлаждения блока цилиндров. Для этого заглушите отверстие под водяной насос (установите насос с прокладкой) и залейте Тосол А-40 в рубашку охлаждения. Если в каком-нибудь месте заметите течь, значит блок негерметичен и его надо заменить.

Неплоскостность поверхности с прилегания ведомого диска сцепления не должна превышать 0,05 мм.

Непараллельность поверхности с прилегания ведомого диска сцепления и поверхности b для крепления сцепления относительно поверхности а, прилегающей к фланцу коленчатого вала, не должна превышать 0,1 мм.

Биение маховика на поверхностях b и c не должно превышать 0,1 мм.

Для удаления глубоких рисок и задиров поверхность с маховика можно проточить, при этом слой снимаемого металла не должен превышать 1 мм. Одновременно с поверхностью с необходимо проточить поверхность b, выдерживая размер между ними 0,5 0,1 мм. При проточке выдержите параллельность поверхностей a, b и c.

Зубчатый венец на маховике не должен проворачиваться при приложении к нему крутящего момента 600 Н·м (60 кгс/м) и сдвигаться в осевом направлении при проложении к нему усилия 4000 Н (400 кгс).

131. Проверьте зазоры между вкладышами коренных подшипников и шейками коленчатого вала. Для этого измерьте диаметр шеек, а затем диаметр коренных подшипников, установив крышки с вкладышами на блок и затянув их соответствующими моментами. Вычислите зазор. Если он превышает предельно допустимый, коленчатый вал необходимо прошлифовать под следующий ремонтный размер. Эту работу рекомендуется выполнять в специализированной мастерской.

135. Замените или отремонтируйте маховик, если на поверхностях прилегания ведомого диска сцепления или...

136. ...фланца коленчатого вала имеются риски и задиры.

137. Если на поверхности прилегания ведомого диска сцепления видны цвета побежалости (маховик был перегрет), то, возможно, посадка зубчатого венца на маховике недостаточно плотная. Это можно проверить в специализированной мастерской. Маховик с ослабленной посадкой зубчатого венца необходимо заменить.

manual.countryauto.ru

Подбор поршней и цилиндров

| Для удобства подбора поршней предлагаем схемку измерений основных размеров поршней и их идентификации для заказа. После всех измерений найдите порядковый номер поршня в таблице, для заказа и информации о наличии достаточно сообщить этот номер. | |||

| 2Т (2 такт) | 4Т (4 такт) | ||

| рис 1 | рис 3 | ||

| x', x'' - стальные штырьки замков | |||

| _________________________________________

| |||

| Вид сверху | Вариант Я (yamaha) | ||

| а-в - ось пальца | |||

| А,В,С - углы в градусах (до точек замков x', x'') | |||

| о - центр | |||

| Все точки наметить маркером, углы мерить транспортиром. | |||

Таблица №1

| № | D mm* | H mm | d mm | h mm | A град | B град | C град | тактность | вариант |

| 1 | 50 | 60 | 14 | 21,5 | 40 | 100 | 40 | 2Т | |

| 2 | 41 | 45 | 10 | 14 | 80 | 60 | 60 | 2Т | |

| 3 | 40 | 48 | 10 | 20 | 60 | 70 | 50 | 2Т | |

| 4 | 52 | 61 | 12 | 28 | 40 | 90 | 50 | 2Т | Я |

| 5 | 40 | 50 | 10 | 21 | 50 | 80 | 50 | 2Т | |

| 6 | 40 | 48 | 10 | 22 | 70 | 60 | 50 | 2Т | Я |

| 7 | 47 | 57 | 12 | 25 | 50 | 90 | 40 | 2Т | |

| 8 | 41 | 43 | 10 | 17 | 60 | 70 | 50 | 2Т | |

| 9 | 52 | 57 | 12 | 22 | 50 | 80 | 50 | 2Т | |

| 10 | 39 | 52 | 12 | 22 | 60 | 60 | 60 | 2Т | |

| 11 | 43 | 42 | 10 | 14 | 60 | 70 | 50 | 2Т | |

| 12 | 50 | 56 | 13 | 19 | 40 | 100 | 40 | 2Т | |

| 13 | 40 | 48 | 12 | 19 | 60 | 70 | 50 | 2Т | |

| 14 | 52 | 60 | 14 | 26 | 50 | 90 | 40 | 2Т | |

| 15 | 40,5 | 48 | 10 | 21 | 60 | 70 | 50 | 2Т | Я |

| 16 | 55 | 64 | 15 | 27 | 70 | 50 | 60 | 2Т | |

| 17 | 51 | 24 | 13 | 12 | 4Т | ||||

| 18 | 52 | 56 | 14 | 19 | 50 | 90 | 40 | 2Т | |

| 19 | 40 | 48 | 12 | 18 | 60 | 70 | 50 | 2Т | |

| 20 | 48 | 54 | 12 | 20 | 60 | 70 | 50 | 2Т | |

| 21 | 50 | 64 | 14 | 26 | 40 | 100 | 40 | 2Т | |

| 22 | 47 | 40 | 13 | 13 | 4Т | ||||

| 23 | 39 | 32 | 13 | 12 | 4Т | ||||

| 24 | 41 | 42 | 10 | 14 | 60 | 70 | 50 | 2Т | |

| 25 | 41 | 48 | 10 | 21 | 60 | 70 | 50 | 2Т |

Измерения проводить штангельциркулем с точностью шкалы не менее 0,1 мм.Градусы измерять транспортиром, особой точности здесь не нужно. При подбо-рке цилиндра-поршень желательно изготовить картонный круг по диаметрупоршня (приблизительного диаметра) и отметив точки замков, предварительновычертив по градусам приведенным в таблице, убедится что места расположениязамков не попадают на открытое пространство окон цилиндра, или не лежат оченьблизко к краю окна.

* - размер D приведен для стандартных поршней, ремонтные идут с увеличением 0,25 , 0,50 , 0,75 , 1,00 мм.

v-scooter.narod.ru

Подбор поршневой группы - Энциклопедия по машиностроению XXL

Подбор поршневой группы [c.172]В большинстве случаев проведение балансировки механизма в сборе даст возможность отказаться от балансировки отдельных его звеньев, а также от подбора по весу шатунно-поршневых групп. [c.426]

Шатунно-поршневую группу необходимо собирать с подбором совместимости поршня, поршневого пальца, поршневых колец и шатуна. Перед проверкой и сборкой очистить поршень от нагара и удалить все отложения из смазочных каналов поршня и шатуна. При ремонте двигателя не рекомендуется обезличивать комплект его шатунов, которые на заводе-изго-товителе подбирают по массе. При замене отдельных шатунов одного комплекта их подбирают по массе одной группы, причем подгонку по массе осуществляют путем снятия металла с бобышек на крышке и головке шатуна. [c.198]

Селективная сворка шатунно-поршневой группы с подбором комплекта шатунов из одной массовой группы [c.147]

Для обеспечения качественной сборки шатунно-поршневой группы целесообразно организовать на линии сборки двигателей два рабочих поста первый — для подбора поршней 1 0 цилиндрам, второй — ДЛЯ сборки группы. [c.103]

Для облегчения подбора поршневые пальцы, поршни и втулки верхних головок шатунов (после их окончательной механической обработки) сортируют на четыре размерные группы, в которых диаметры разнятся на 0,0025 мм. [c.47]

При сборке и монтаже гильзы важное значение имеет параллельность ее различных осей и поверхностей. Поэтому в паспорте указывают замеры восьми различных поясов гильзы по ее высоте, что позволяет производить такой подбор поршня, который предупреждает заклинивание поршневой группы во время работы. Отпуская гильзы потребителю, склад должен выдать на них паспорт технической приемки, полученный от завода-изготовителя. Постановка на дизель гильз, не имеюш,их паспорта, запрещена. [c.100]

Смена поршней. Подбор и сборка шатунно-поршневой группы [c.120]

После того как закончен подбор поршней к гильзам, подбирают поршневые пальцы к поршням и втулкам верхних головок шатунов. Для облегчения подбора поршневые пальцы, поршни и втулки верхних головок шатунов сортируются на размерные группы. Каждая группа имеет свое цветовое обозначение. [c.228]

Подбор деталей по массе. Детали поршневой группы подбирают таким образом, чтобы отдельно для нижних и отдельно для верхних коленчатых валов разновес был не более поршней в сборе 250 г, шатунов в сборе 600 г, всего комплекта 500 г. В данном случае понятие поршень в сбор ) включает поршень со шпильками и сливной патрубок, шатун в сборе — шатун с его крышкой и шатунные болты с гайками. Под комплектом подразумеваются поршень в сборе, шатун в сборе, вставка поршня в сборе, регулировочные прокладки. Массы поршней и вставок разбиты на три группы. Номер группы и массу поршня или вставки выбивают на их нижних торцах (например, 2—19,25) массу шатуна — на боковой поверхности. [c.197]

Подбор поршневых пальцев и шатунов. При ремонте двигателя не рекомендуется обезличивать комплект его шатунов, которые на заво-де-изготовителе подбирают по массе. При замене отдельных шатунов одного комплекта их подбирают по массе одной группы, причем подгонку по массе осуществляют путем снятия металла с бобышек на крышке и головке шатуна. [c.174]

Подбор и сборка поршней с шатунами. Подбор деталей сопряж ния производится по базисной детали. Прежде чем скомплектовать собрать детали шатунно-поршневой группы подбирают поршни I [c.486]

Шатунно-поршневую группу необходимо собирать с подбором совместимости поршня, поршневого пальца, поршневых колец и шатуна. Следует иметь в виду, что при изготовлении маркировочную краску наносят у поршней —на нижнюю поверхность одной из бобышек, у поршневых пальцев — на внутреннюю поверхность с одного конца, на шатуне — у верхней головки. [c.294]

На позиции 5 автоматически производятся поворот блока цилиндров на 90°, клеймение на переднем торце технологического номера для подбора шатунно-поршневой группы и возврат в первоначальное положение, ощупывание блока цилиндров и кодирование блока цилиндров на кодификаторе спутника. Предусмотрено кодирование 63 комплектаций двигателей путем набора номе- [c.491]

После подбора поршневого пальца по поршню проверьте его по втулке верхней головки шатуна. Монтажный зазор рекомендуется в пределах 0,002...0,010 мм для новых деталей, и не более 0,015 мм для работавших деталей предельно допустимый зазор - 0,02 мм. Новый поршневой палец подбирается по втулке верхней головки нового шатуна, также по цветной маркировке трех размерных групп. На шатуне маркировка наносится краской у верхней головки. [c.37]

При подборе поршневой палец должен быть слегка смазан маслом. Размерных группы поршня и поршневого пальца должны совпадать. [c.166]

К комплектованию также относятся работы по подбору деталей по массе и балансировка с целью устранения неуравновешенности вращающихся частей механизмов. Неуравновешенность вращающихся частей, таких, как детали шатунно-поршневой группы, коленчатого вала, якоря электрической машины, карданных валов, ротора турбокомпрессора, чрезвычайно вредна, так как вызывает вибрацию, повышенный износ и ускоренное разрушение многих деталей и особенно подшипниковых узлов. [c.122]

Применяют два вида подбора деталей штучный и групповой. В случае применения штучного подбора измеряют размер одной из сопрягаемых деталей (например, диаметр отверстия в приливах поршня), а затем, зная требуемую величину зазора или натяга в сочленении, подбирают вторую деталь (поршневой. палец подходящего диаметра). При штучном подборе деталей сроки сборки значительно удлиняются. Поэтому, особенно в условиях крупносерийного и массового производства, применяют метод группового подбора. При групповом подборе детали сочленения предварительно сортируют на группы в зависимости от величины отклонений от номинального размера. В одну группу попадают, например, поршни и поршневые пальцы к ним таких размеров, которые обеспечивают Б сочленении натяг 0,01—0,03 мм. При сортировке деталей по методу группового подбора применяют специализированный мерительный инструмент или при массовом производстве сортировку механизируют. [c.168]

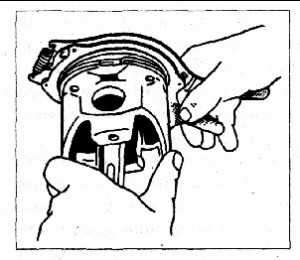

Подобрать по группам поршневые пальцы к поршням, если проводилась разборка поршней с шатунами. В зависимости от наружного диа.метра пальцы распределены на три категории — через 0,004. мм. Синяя метка — первая категория, зеленая — вторая, красная — третья. При правильном подборе палец должен входить в отверстие бобышки поршня от простого нажатия большого пальца руки и не выпадать самопроизвольно от поворачивания поршня до вертикального положения пальца (рис. 4.15 и 4.16)- [c.291]

Кроме подбора по диамет ру поршни подбирают также по массе, разница которой для поршней одного двигателя не может превышать 2,5—3 г. Если нет комплекта поршней одной весовой группы, можно удалить часть металла с основания бобышек под поршневой палец. [c.198]

По данным замера составляют паспорта (карточки) блока цилиндров с указанием номера заказа на ремонт и размерных групп цилиндров, отверстий под клапаны и толкатели. Карточки подаются в комплектовочное отделение на посты подбора комплектов поршней, толкателей и клапанов. На посту комплектовки поршней по размерным группам цилиндров подбирают комплекты поршней по наружному диаметру и массе и комплекты поршневых пальцев по размерным группам отверстий бобышек в подобранных поршнях. Поршни и пальцы укладывают в комплектовочную тару, на которой мелом указывают номер заказа. Затем в эту тару укладывают подобранный по массе и размерным группам поршневых пальцев комплект шатунов. [c.146]

По группам детали сортируют путем замера инструментами, в том числе калибрами. Групповую комплектацию применяют для подбора ответственных деталей (гильз, поршней, поршневых пальцев, коленчатых валов, плунжерных пар). [c.63]

Для обеспечения надлежащей посадки поршневые пальцы по наружному диаметру и поршни по отверстиям под поршневой палец в бобышках рассортировываются на заводе на четыре размерные группы и окрашиваются маслостойкой краской соответственно в четыре цвета (белый, зеленый, желтый и красный). Краска наносится в поршне на одной из бобышек под поршневой палец, а в поршневом пальце— на внутренней поверхности у одного из его торцов. Подбор пальца к поршню осуществляется таким образом, чтобы цвета маркировок на обеих деталях совпадали. При этом обеспечивается такая посадка пальца в поршне, при которой палец при нормальной комнатной температуре не идет в отверстия бобышек поршня, а при нагревании последнего до температуры 70° С идет в него свободно (от руки). [c.122]

На головке поршня имеется три канавки для поршневых колец. В канавке для маслосъемного кольца просверлены отверстия, через которые масло, снимаемое со стенок цилиндров, отводится в картер двигателя. Под бобышками для поршневого пальца сделаны два прилива, которые позволяют подгонять поршни по массе. Поршни устанавливают в цилиндры так, чтобы П-образная прорезь юбки была обращена в сторону, противоположную клапанной коробке. Эта сторона цилиндра не подвергается действию боковых сил при рабочем ходе поршня. Масса стандартного поршня равна 460 2 г. Поршни подбирают к цилиндрам индивидуально. Для облегчения подбора их разбивают на 5 групп (табл. 1). Условное обозначение групп выбивают на днище поршня и на бобышках в верхней части цилиндров блока. [c.22]

Поршневые пальцы подбирают к поршням в соответствии с разбивкой их на группы (см. табл. 3) и окрашивают в четыре цвета (белый, зеленый, желтый и красный). Краску наносят на одну из бобышек поршня под поршневой палец, а на поршневой палец — на внутреннюю поверхность у одного из его торцов. Необходимый подбор обеспечивается совпадением краски у обоих деталей. Палец к шатуну подбирают внутри одноименных (с одинаковой цветовой маркировкой) или соседних групп. [c.81]

Метод группового селективного подбора деталей применяется с целью обеспечения зазоров и натягов в более узких пределах, чем полученные с учетом допусков на изготовление. Таким образом, зазоры или натяги достигаются не за счет изготовления деталей с минимальными допусками, а за счет подбора сопрягаемых деталей. При этом методе изготовление деталей ведется с более широкими допусками, чтобы не удорожать производство. Однако такие детали двигателя, как поршневые пальцы й сопрягаемые с ними отверстия втулок верхних головок шатунов и поршней, изготовляются с высокой степенью точности, и тем не менее эта точность является недостаточной для соблюдения необходимых посадок сопряжений палец — отверстие втулки верхней головки шатуна, палец — поршень. Изготовление же деталей с еше более узкими допусками сложно и неэкономично. Поэтому при методе селективного подбора производят разбивку полей допусков сопрягаемых деталей на несколько равных частей, и подбор осуществляют в пределах одинаковой группы, что обеспечивает точность заданной посадки. [c.386]

Сборка автомобилей в авторемонтном производстве состоит, как указывалось, из деталей номинальных и ремонтных размеров и деталей с допустимым износом. В связи с этим перед поступлением деталей на сборку производят их комплектование. Под комплектованием понимается комплекс работ количественного и качественного порядка. Хранение и отбор деталей по наименованию и количеству для сборки узлов, агрегатов и общей сборки автомобиля относятся к количественной стороне комплектования. Качественная же сторона комплектования заключается в подборе сопрягаемых деталей по размеру, а некоторых из них и по массе. Подбор деталей по размеру имеет целью обеспечить требуемые зазоры и натяги в сопряжениях и избавить сборщиков от выполнения операций по подгонке и подбору деталей. Большой объем работ по подбору деталей приходится на обмер и сортировку по группам деталей с допустимым износом, а также деталей сопряжений втулка шатуна — поршневой палец, палец — поршень, поршень — цилиндр, толкатель — направляю- [c.398]

Для обеспечения подбора завод-изготовитель сортирует поршневые пальцы по наружному диаметру, а поршни и шатуны по диаметру отверстий под палец на 4 группы. При сборке необходимо комплектовать шатуны и поршни с пальцами одной группы. Допускается сборка пальца с шатуном соседней группы. Цвет маркировки, размеры поршневого пальца и отверстий в бобышках поршня и во втулке верхней головки шатуна приведены в табл. 38 [c.82]

Допускается подбор из соседних групп, при этом, как и при подборе поршней в работавшие цилиндры, подбор производится по усилию протягивания ленты-щупа толщиной 0,05 мм и шириной 10 мм. Лента-щуп закладывается между цилиндром и поршнем по всей высоте поршня и размещается в плоскости, перпендикулярной оси поршневого пальца по наибольшему диаметру поршня. Усилие на динамометре, соединенном с лентой-щупом (рис. 42) должно быть 3,5-4,5 даН (3,5-4,5 кгс). [c.73]

Для обеспечения динамической уравновешенности двигателя суммарная масса поршня, поршневого пальца, колец и шатуна, устанавливаемых в двигатель, может иметь разницу по цилиндрам не более 12 г, что обеспечивается подбором деталей соответствующей массы. По деталям разница в массе может быть поршней - 4 г, шатунов - 18 г, поршневых пальцев - 2 г. Для обеспечения вышеуказанной разницы в массах деталей в одном двигателе (12 г) шатуны по массе разбиваются на четыре группы и должны подбираться для одного двигателя с разницей не более 5 г. [c.102]

Чеханизмы аксиально-поршневых насосов, гидромоторов и двигателей внутреннего сгорания как с вращающимся блоком цилиндров, так и с качающейся шайбой в настоящее время после сборки не балансируются и специальных станков для их балансировки не существует. Для уменьшения вибраций механизма иногда производится подбор шатунно-поршневых групп по геометрически массовым параметрам, а также балансировка отдельных деталей механизма. [c.424]

Обычно погружные гидропоршневые агрегаты длительное время работают без изменения режима и следовательно без изменения средней скорости поршневой группы. Средняя скорость поршня двигателя определяется расходом рабочей жидкости, подводимой к гидравлическому двигателю. Регулируемых силовых насосов, пригодных для работы в промысловых условиях, в настоящее время не существует. Объемное регулирование средней скорости поршня двигателя может осуществляться грубо путем подбора силового насоса с соответствующей подачей рабочей жидкости или ступенчатым изменением подачрт установленного силового насоса. Изменение подачи силового насоса выполняется обычно заменой плунжеров одного диаметра на плунжеры другого диаметра или изменением чйсла ходов посредством редуктора. [c.128]

Подбор деталей по массе. Чтобы достигнуть уравновешенности дизеля, крупные однотипные детали его шатунно-поршневой группы подбирают с минимальной разницей по массе. Например, у дизеля ДЮО шатуны в сборе с поршнями (отдельно верхние и отдельно нижние) подбирают с разницей по массе не более 500 г, а поршни со вставками — с разницей не более 250 г. Л1ассу отдельных деталей при надобности уменьшают за счет удаления металла с мест, обозначенных на чертеже каждой детали. [c.123]

Надежная работа поршневой группы зависит от обеспечения эффективных способов отвода тепла от днища поршня и создания благоприятных условий для работы поршневых колец. Через поршень может отводиться 4—7% тепла, вводимого с топливом в цилиндр двигателя. Работа поршневой группы определяется подбором соответствующих антифрикционных качеств трущейся пары поршень — кольцо, с одной стороны, зеркало цилиндровой втулки — с другой и хороших условий прирабатываемости этой пары, так как работа трения поршня составляет минимум 50—60% механических потерь в двигателе, а также подбором геометрических размеров поршня, конусности его головки, формы тронковой части (юбки), соответствующих зазоров, допускающих тепловое расширение поршня при минимальном расходе масла на угар. Необходимо соблюдать жесткие требования к внутренней поверхности втулки цилиндра (так называемому зеркалу ее). Отсутствие эллиптичности, конусности и гранености зеркала обеспечивает хорошее прилегание к его поверхности поршневых колец, что в комплексе (притом не только в отношении поршня, но и втулки) способствует хорошей их приработке и устраняет прорыв газа из камеры сгорания через кольца в картер. [c.161]

Разнообразие областей применения, производительностей и рабочих давлений компрессоров объясняет их многотипность. Однако несмотря на разнообразие схем цилиндровых групп, возможна широкая унификация механизмов движения и отдельных узлов. Унификацию целесообразно проводить по следующим направлениям а) отбор минимального числа типов компрессоров б) составление рядов (градаций) компрессоров, покрывающих всё поле производительностей и давлений с наименьшим числом моделей машин в) применение одинаковых цилиндровых групп в компрессорах, различающихся числом цилиндров или числом оборотов г) унификация рам и механизмов движения создание нормального ряда рам, характеризующихся усилиями по штоку или шатуну подбор размеров цилиндров по заданным усилиям (см. фиг. 32, а также фиг. 17, 26) д) унификация узлов и детален (клапанов, арматуры, поршневых колец, холодильников или их элементов и т. д.). [c.499]

В случае, когда меняют всю цилиндропоршневую группу, что чаще всего происходит на практике, проблем с подбором не возникает поршень, палец, поршневые кольца и гильза, поступающие в запасные части комплектом, подобраны заранее. Поэтому при сборке требуется по маркировке деталей убедиться в правильности подбора и проверить лентой-щупом зазор между поршнем и гильзой. Можно обойтись и без ленты-щупа. Правильно подобранный поршень должен под собственным весом медленно опускаться в гильзе. Необходимо также проверить, подходит ли новый поршневой палец к верхней головке шатуна поршневой палец должен плавно входить в отверстие втулки верхней головки шатуна под нажимом большого пальца руки. [c.160]

Поршень — диаметр отверстия пол поршневой палец Поршневой палец — наружный диа етр 1 1 - 0,0025 + 0,и025 99 1 1 > 1 (подбор с раз-I 1 бивкоп на 1 1 4 группы) 1 [c.75]

Поршни подбирают к цилиндрам в соответствии с разбивкой их на группы, как указано в табл. 1. Правильность подбора проверяют, протягивая при помощи безмена ленту-щуп, заложенный между поршнем и цилиндром. Усилие при протяжке (при температуре 20° С) должно быть равно 3,5—4,5 кГ. Толщина ленты-щупа равна 0,05 мм, ширина— 13 мм. Поршень вставляют в цилиндр без поршневых колец и замеряют зазор на стороне иоршня, противоположной прорези в юбке (рис. 54). [c.81]

По достижении автомобилем пробега 200-250 тыс. км в двигателе появляются неисправности, которые можно устранить только при его полной разборке. К таким неисправностям относится появление чрезмерных зазоров между поршнями, цилиндрами и кольцами, шейками коленчатого вала и вкладышами коренных и шатунных подшипников вследствие их естественного износа. Восстановление работоспособности цилиндропоршневой группы осуществляется расточкой цилиндров с подбором и заменой поршней и поршневых колец соответствующего ремонтного размера, а шатуннопоршневого механизма - шлифовкой шеек коленчатого вала и заменой вкладышей коренных и шатунных подшипников. Чем запастись перед ремонтом двигателя Необходимые узлы и детали даны в порядке снижения вероятности их потребности (детали, указанные в поз. 1, 2, 3, обычно 1-го или 2-го ремонтного размера) [c.69]

Поршень. Допустимый износ отверстия под поршневой палец не должен превышать 0,02 мм. При наличии износа отверстия под поршневой палец и канавок под поршневые кольца более допустимых, а также при наличии задиров на юбке поршни заменяют. При первой замене поршней в незначительно изношенных цилиндрах, не требуйщих расточки и шлифовки, устанавливают поршни нормального размера группы, соответствующей фактическому размеру цилиндра. При расточке цилиндров устанавливают поршни соответствующего ремонтного размера, обеспечивая зазор между юбкой поршня и зеркалом цилиндра 0,08...0,10 мм. Наряду с подбором поршня к цилиндру по диаметру юбки следует подбирать их по весу. Это необходимо для уравновешенности двигателя. Разница в весе поршней двигателя не должна превышать 4 г. Взвешивать надо поршень в сборе с кольцами и пальцем. У подобранных поршней цветовая маркировка отверстий под поршневой палец должна соответствовать маркировке отверстйя верхней головки шатуна. Маркировочную краску наносят на поршнях на нижнюю поверхность одной из бобышек, на шатунах — у верхней головки. Это позволит правильно подобрать поршневой палец. [c.103]

mash-xxl.info

Проверка технического состояния и ремонт шатунно-поршневой группы

Поршни, как и цилиндры, должны относиться к одной размерной группе, иметь один и тот же буквенный индекс. По наружному диаметру поршни разбиты на пять размерный групп (А, Б, В, Г, Д) через 0,01 мм. Буквенная маркировка наносится на поверхность днища поршня. Поршни, как и цилиндры, могут иметь ремонтные размеры с разделением на классы с увеличенным диаметром. Однако некоторые авто-предприятия не подразделяют поршни ремонтных размеры на классы, а указывают только на увеличение диаметра по отношению к номинальному. Такое изменение диаметра ремонтного поршня может обозначаться символами. Так, в автомобилях ВАЗ треугольник обозначает увеличение диаметра на 0,4 мм, квадрат — на 0,8 мм. Зарубежные предприятия применяют буквенное или цифровое обозначение увеличения диаметра. Например, в автомобилях «Ниссан 25» — увеличении на 0,25 мм, «50» — на 0,5 мм.

При подборе поршня главным является обеспечение необходимого монтажного зазора между поршнем и цилиндром, который определяется измерением поршня и цилиндра.

На то, как правильно ориентировать поршень при установке в цилиндр, показывает стрелка на дне поршня. Она должна быть направлена в сторону привода распределительного вала.

Поршневые пальцы подразделяются на классы по наружному диаметру. Класс диаметра может маркироваться на торце пальца.

Поршневые кольца поставляют с номинальным и увеличенными ремонтными размерами. Они могут иметь цифровую маркировку.

Шатуны обрабатывают вместе с крышкой. Чтобы при сборке не перепутать шатуны и их крышки, на обеих детали штампуют номер цилиндра, в который их устанавливают.

Шатуны, как и поршни, подбирают по массе. Массы шатунов (без поршня и вкладыша) не должны различаться более чем на 4—8 г в зависимости от модели двигателя. По массе шатуны могут быть объединены в группы.

Проверка технического состояния поршневых колец. Подбор и установка поршневых пальцев.

Если при эксплуатации двигатель расходует масла более 100 г на 100 км пути и появляется угар, значит необходимо проверить или заменить поршневые кольца. Для их проверки необходимо частично разобрать двигатель, вынуть поршни с кольцами и очистить их от смолистых отложений и нагара. На поршне, поршневых кольцах, поршневом пальце, шатуне и его крышке не допускаются трещины.

Большое значение для обеспечения работоспособности и ресурса деталей поршневой группы имеет торцевой зазор в канавке поршня. Чтобы исключить пригорание кольца в верхней канавке, необходим увеличенный зазор. Максимально допустимый торцовый зазор не должен превышать 0,10—0,15 мм.

Проверку технического состояния поршневых колец на соответствие техническим требованиям производят по специальным параметрам. Для проверки кольцо помещают в тот цилиндр, в котором оно работало, на расстоянии 20–25 мм от нижнего торца. Чтобы кольцо установить правильно, необходимо продвинуть его в цилиндре головкой поршня, которая используется в качестве оправки.

Если зазор недостаточен, необходимо запилить стыковые поверхности, а если повышен — кольцо заменяют. Упругость поршневых колец измеряют на специальных весах с помощью гибкой ленты, охватывающей кольцо. Проверка может показать, что необходимо заменить только верхнее поршневое кольцо, так как оно изнашивается быстрее остальных. При значительном износе цилиндров необходимо использовать Ремонтный комплект колец номинального размера, пока зазор в замке колец не превысит 0,75 мм. Цилиндр заменяют в случае, если зазор больше предельно допустимого.

Перед установкой поршневые кольца смазывают моторным маслом и располагают относительно поршневого пальца так, чтобы они были расположены не на одной линии, а под углом друг к другу. Устанавливают поршневые кольца при помощи специального приспособления (рис. 1). Если приспособления такого нет, используют стальные полоски (рис.2)

Рисунок 1.Установка поршневых колец с помощью специального приспособления

Рисунок 2. Установка поршневых колец с помощью трех стальных полосок

Комплекты ремонтных колец выпускают с нехромированными верхними кольцами, чтобы они быстрее прирабатывались к поверхности цилиндров. При разборке двигателя после 50—65 тыс. пробега рекомендуется поршневые кольца заменять. После замены поршневых колец первые 10 тыс. автомобиль должен работать при невысоких нагрузках и на пониженных скоростях. После длительной эксплуатации при ремонте двигателя необходимо удалять нагар с днищ поршней, с клапанов и с головок камер сгорания. Перед удалением нагар смачивают керосином для размягчения и снимают наждачной бумагой или проволочной щеточкой. Иногда нагар с поршней снимают на двигателе, находящемся на автомобиле. В этом случае операцию нужно проводить осторожно и закрывать все отверстия, расположенные рядом с цилиндром, из которого удаляется нагар, чтобы частицы нагара не попали в водяные и масляные каналы; чтобы частицы нагара не попали в цилиндр, вокруг поршня наносят пластичную смазку, которую осторожно удаляют щепочкой или спичкой вместе с частицами нагара. Проверяя зазор между вкладышами и шейками коленчатого вала, необходимо обратить внимание на следующее: если зазор находится в пределах допустимого при износе, можно использовать эти вкладыши, не изменяя диаметра шеек коленчатого вала; если зазор больше предела допуска, необходимо шатунные шейки прошлифовать до ближайшего ремонтного размера и установить вкладыши ремонтного размера.

При разборке поршневые пальцы необходимо снимать только с помощью пресса, применять молоток не допустимо. Не поврежденные и мало изношенные детали шатунно-поршневой группы необходимо помечать, чтобы при сборке установить их на прежние места. Перед сборкой поршневой палец подбирается к поршню.

Для некоторых автомобилей допустимым считается такой износ пальца, при котором он не выпадает из поршня при комнатной температуре, если держать палец так, чтобы он находился в вертикальном положении. Если его смазать моторным маслом, он должен входить в отверстие поршня при нажатии рукой.

Для большинства двигателей поршневой палец должен входить в верхнюю головку шатуна от усилия руки. В отверстие поршня он должен входить после его нагрева в воде до 65–85°С. В случае, если в поршне был установлен палец последнего класса, поршень заменяют вместе с пальцем.

Для облегчения сборки поршень подогревают в емкости с водой до 50—75°С, а поршневой палец смазывают моторным маслом. Остывший поршневой палец дополнительно смазывают моторным маслом через отверстия в бобышках поршня. Запрессовывать в шатун палец нужно с помощью специального приспособления. Если после сборки поршня с шатуном стрелка на днище поршня направлена в сторону отверстия для выхода масла на нижней головке шатуна, сборка произведена правильно.

activeauto.ru