Поршни ремонтные

Ремонт поршней напылением ДИМЕТ

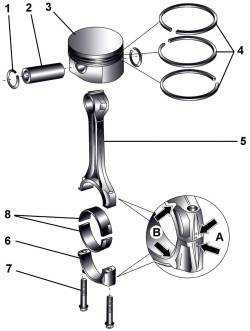

Необходимость в ремонте поршней связанна с увеличением зазоров между поршнями и цилиндрами, износом канавок поршневых кольец и отверстий под поршневой палец, что ведет к повышению пропуска газов, стучанию поршней. Из-за износа поршней теряется компрессия и мощность двигателя, растет расход смазки и горючей смеси, смазка разжижается, повышается нагарообразование, детонация и стук поршневых пальцев. Ремонтировать поршни или покупать новые?

Чаще всего изнашиваются в поршне торцы канавок поршневых колец, особенно в верхняя канавка. Срок эксплуатации поршней определяется не столько износом юбки, сколько износом именно самих канавок.

Износы отверстий под поршневые пальцы также не ограничивают срок службы поршней, ввиду того, что эти отверстия при необходимости довольно просто и быстро можно развернуть под поршневые пальцы ремонтных размеров даже при текущем обслуживании.

Ремонт поршней двигателя - трудоемкий и специфический процесс, требующий высокой квалификации персонала. В большинстве случаев ремонт поршней, в результате которого они могли бы быть поставлены на тот же двигатель, с которого сняты, не представляется возможным.

Из-за всего вышеперечисленного изношенные поршни, как правило, не ремонтируют, а заменяют новыми. Ремонт газодинамическим методом позволяет восстанавливать поршни практически до состояния вновь купленных, здорово экономя время и деньги клиентов, позволяя зарабатывать автомастерским!

Рассмотрим примеры:

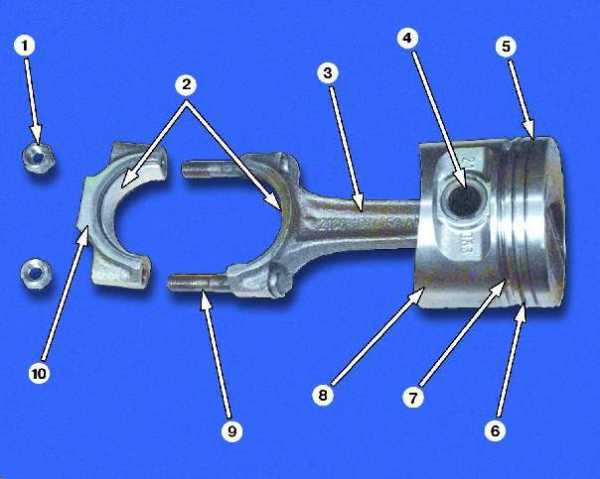

Поршень дизеля

Вмятины от чего-то весьма твердого, требуется полноценный ремонт поршня.

Сперва ручной фрезой сглаживаем вмятины.

Затем начинает работать "ДИМЕТ". Абразивом К-00-04-16 обрабатываем вмятины поменьше.

Далее наращиваем подготовленные участки порошком А-80-13 в режиме "3".

Избытки добавленного металла убираем ручной фрезой.

Поршень дизеля готов!

Поршни спортивных картов

На фотографии показаны поршни двигателей спортивных картов, оба отработали сезон. Видно, что карт с левым поршнем выигрывал чаще.

Разница очевидна. Провели ремонт левого поршня напылением на торец состава ДИМЕТом А-80-13, обработали, вес подогнали механическим удалением лишнего металла.

Восстановление стенки поршня "Лады-Приоры"

Какая-то частица попала в камеру сгорания "Лады-Приоры", получилась дырка в поршне.

Отверстие хоть и небольшое, но продувается насквозь, ремонтируем поршень.

Сначала разрабатываем дефект, потом напыляем металл.

Добавленное покрытие шлифуем в размер. С внутренней стороны для надежности тоже залечим.

www.dymet-rus.ru

Ремонт поршня

Строительные машины и оборудование, справочник

Категория:

Ремонт паровых машин

Ремонт поршняЦилиндрическая поверхность поршня должна быть ровной, при наличии небольших царапин их рекомендуется зачищать личным напильником и наждачным полотном.

Низ поршня паровой машины, не имеющий контркрейцкопфа, должен иметь скосы, чтобы поршень не снимал смазку с зеркала цилиндра (рис. 24). Во время ремонта скосы, если они повреждены, необходимо поправить.

Поверхность конусного отверстия поршня должна быть чистой, без наклепа и задиров, плотность посадки проверяется пробой «на карандаш».

Этот способ проверки производится так. Мягким чертежным карандашом наносятся линии через весь конус штока по образующей, через каждые 10—15 мм по окружности, затем шток вставляется в отверстие поршня и при помощи хомута два—три раза поворачивается в поршне на 40—60° в обе стороны.

Рис. 24. Скос на поршне для предотвращения соскабливания масла со стенок цилиндра

Рис. 25 Схема притирки посадочных мест штока и поршня

При плотной подгонке конусов штока и поршня линии, нанесенные карандашом, будут стерты. Если плотность посадки поршня на штоке нарушена, необходимо произвести притирку штока мелким наждачным порошком.

Схема притирки штока показана на рис.25. Штоки весом 200— 400 кг можно подвешивать и приподнимать в процессе притирки веревочным полиспастом, а штоки большего веса — блоком Лю-дерса.

Притирка штока производится следующим образом: конус штока и отверстие в поршне смазываются машинным маслом, после чего посыпаются наждачным порошком; шток опускается до ослабления его застроповки; производится от пяти до семи поворотов в обе стороны на 50—60°; шток приподнимается на 50— 100 мм, опускается и снова производятся повороты.

Через каждые 20—30 мин. качество притирки проверяется «на карандаш».

Проверка затяжки пробок пустотелого поршня производится легкими ударами ручника.

Ослабшие пробки необходимо высверлить, исправить метчиком резьбу в отверстии и поставить новые пробки с более полной резьбой, нарезанной на токарном станке.

Канавки для поршневых колец исправляются путем шабровки боковых поверхностей по новому хорошо выверенному на плите кольцу, ширина которого берется на 0,10—0,15 мм больше ширины канавки.

Если канавки имеют значительный износ, исправление их производится проточкой на токарном станке, причем поршень закрепляется на оправке (на штоке), установленной в центры станка.

Поршневые кольца, имеющие зазор в стыке замка больше первоначально установленного на 6 мм, заменяются новыми.

Поршневые кольца изготовляются из чугуна марки СЧ 21-40 с мелкоперлитной структурой.

Твердость материала готовых колец должна быть на 10—15 единиц меньше твердости зеркала цилиндра и обычно составляет 180—200 И Б .

Для обеспечения надлежащей упругости колец заготовки для колец (маслоты) должны иметь минимальные припуски на обработку и формовать их следует не в грунт, а в опоку.

В практике ремонта паровых машин наиболее распространен метод изготовления колец с двойной обточкой.

Из заготовки отрезается нужное количество колец, в каждом кольце вырезают участок длиною а мм (рис. 26), производят полную подгонку (пришабровку) плоскостей замка, сжимают кольцо, закрепляют замок штифтом или пайкой.

Рис. 26. Схема выпиловки замка в поршневом кольце.

Рис. 27. Зазор в замке поршневого кольца на тепловое расширение.

Рабочие поверхности кольца должны быть обработаны как можно чище, без следов от резца и других дефектов.

Рис. 28 Обкатка поршневого кольца по канавке поршня в процессе подгонки.

Последующая обработка колец заключается в подгонке к цилиндру и по канавкам поршня.

Подгонка колец к цилиндру производится с опиловкой личным напильником так, чтобы пластинка щупа толщиной 0,05 мм не проходила между кольцом и зеркалом цилиндра.

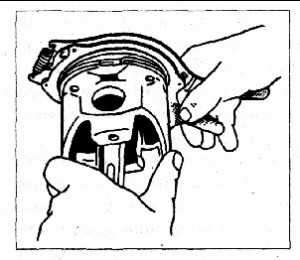

Но канавкам поршня кольцо подгоняется путем шабровки, причем одна боковая поверхность кольца шабрится по плите, а вторая боковая поверхность в процессе подгонки (рис. 28) — по канавке в поршне.

Подогнанное кольцо должно легко без защемления перекатываться между стенкой канавки и поверхностью кольца.

На готовом к сборке кольце необходимо личным напильником с последующей зачисткой наждачной бумагой закруглить острые кромки рабочих поверхностей с целью предотвращения соскабливания масла со стенок цилиндра.

Читать далее: Ремонт штока поршня

Категория: - Ремонт паровых машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Ремонт поршней и поршневых колец

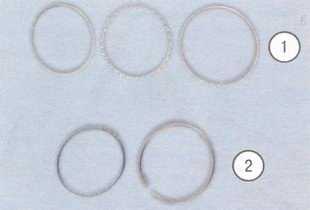

Как правило, поршневые кольца ремонту не подлежат, и при износе или поломке их заменяют новыми. Износ поршневых колец определяют по увеличению зазора в замке по сравнению с первоначальным. Во время ремонта насосов поршневые кольца приходится изготовлять на месте, поскольку необходимый размер колец определяется износом каждого цилиндра и поршня в отдельности [30]. [c.168]При ремонтах подвергают ревизии коренной вал, его подшипники, цилиндры, цилиндровые втулки, крышки цилиндров, клапаны, шатуны, штоки, поршни, поршневые кольца, сальники, а для некоторых компрессоров, имеющих крейцкопфы, — детали крейцкопфа и его направляющие. [c.267]

Ремонт поршней, поршневых пальцев и колец. У поршней наиболее сильно изнашиваются канавки под кольца и отверстия под поршневой палец. Иногда образуются трещины на донышке и риски на поверхности. Поршни с трещинами и значительным износом канавок не восстанавливаются. Заменяются также поршни, износ которых выше допустимого. В табл. 6.5 даны основные размеры зазоров между цилиндром, направляющей поверхностью и головкой поршня. [c.139]

При ремонте компрессоров взаимозаменяемыми должны быть следующие детали цилиндры, гильзы цилиндров, поршни, поршневые кольца, поршневые пальцы, втулки, шатуны, вкладыши головок шатунов, шатунные болты, детали сальников, детали клапанов, пружины и все запасные части. [c.200]

Поршневые кольца. При эксплуатации контроль работоспособности поршневых колец осуществляется по регламентированным давлениям и температурам сжимаемой среды, при этом не должно отмечаться усиление шума или стука в цилиндрах. Ежегодно при среднем или текущем ремонте увеличенного объема выявляют трещины и поломки колец заедания кольца в канавке поршня. Задиры поверхности скольжения кольца должны составлять менее 10% его окружности. Если радиальный износ кольца в любом его сечении превышает 30% [c.86]

Поршневые кольца должны утопать в поршневых канавках на величину 0,3—0,5 мм. Перед установкой поршневых колец канавки должны быть тщательно проверены и очищены. Особенное внимание при ремонтах надо обращать на износ торцевых- поверхностей канавок, происходящий в результате радиального перемещения кольца при движении поршня в цилиндре, имеющем овальность или бочкообразность. [c.97]

Ревизия и ремонт поршня с поршневыми кольцами [c.564]

Запасные детали в ряде случаев изготавливаются с припуском на дообработку при ремонте (подшипниковые втулки, поршневые кольца, поршни, поршневые пальцы и многие др.). [c.22]

Наибольшему износу подвергаются поршневые кольца. Поэтому при средних и капитальных ремонтах поршневых машин проверяют состояние поршней и поршневых колец. При ревизии проверяют состояние поршня, его несущей поверхности (при скользящих поршнях), крепление на штоке, выработку канавок, состояние и степень износа поршневых колец. Обнаруженные дефекты устраняют. Поломанные и износившиеся порщневые кольца заменяют новыми. [c.270]

Ремонт поршней. В поршне изнашиваются отверстия под палец, наружная поверхность и канавки поршневых колец. Диаметр отверстия под палец и высота канавки измеряются нутромером или калибром, а также определяются по величине зазора между поршнем и новыми пальцем и кольцом, размеры которых определены микрометром. [c.288]

Ремонт поршневых колец. Поршневые кольца служат для уплотнения зазора между поршнем и цилиндром, работают при высоких температуре и давлении в условиях трения. Износ поршневых колец приводит к снижению производительности, а замена их увеличивает простои оборудования в ремонте. Поршневые кольца компрессоров низкого давления при соблюдении правил эксплуатации могут работать без замены десятки лет, а при давлениях нагнетания выше 15 МПа их приходится менять через 3—6 мес Длительность работы поршневых колец зависит от выбора материала, технологии изготовления и качества подгонки. Основные факторы, определяющие работу поршневых колец,— плотность прилегания к зеркалу ци- [c.205]

Ремонт поршневой группы заключается главным образом в исправлении рабочей поверхности поршня, расточке отверстий под поршневой палец, ремонте поршневых пальцев, ремонте канавок под кольца и замене колец. [c.172]

Ремонт поршней. Во время эксплуатации наибольшему износу подвержены направляющая часть поршня, канавки для поршневых колец, отверстия под поршневые пальцы. Поршень заменяют новым, если износ направляющей (тронковой) части превышает 0/750, где ) —диаметр направляющей (тронковой) части зазор между цилиндром и направляющей поршня равен 2,56, где б — нормальный зазор между цилиндром и направляющей поршня на теле поршня обнаружены трещины, величина, направление и месторасположение которых могут привести к аварии на направляющей поршня имеются глубокие задиры, не поддающиеся устранению разработка канавок под поршневые кольца по высоте на 20 % превышает чертежные размеры расточен цилиндр прогорело донышко поршня. [c.233]

Изготовление поршневых колец. Поршневые кольца, как правило, ремонту не подлежат. Износ поршневых колец определяют по увеличению зазора в за.мке по сравнению с первоначальным. Поршневое кольцо заменяют новым, если зазор в замке кольца равен или больше Dn/80, где Dn — диаметр поршня (зазор в замке кольца определяют щупом при нахождении поршневого кольца в месте наименьшего износа цилиндра) в канавках появился зазор (по высоте кольца), превышающий 2,5 Ли, где йн — нормальный монтажный зазор поломаны концы колец или появились трещины на кольце на рабочей поверхности кольца есть задиры, а следы пропуска газов достигают Д окружности кольца производится замена поршня после расточки цилиндра растачивались поршневые канавки при ремонте поршня. [c.237]

Во время ремонта компрессоров или двигателей внутреннего сгорания поршневые кольца нередко изготовляют в механических мастерских КС. Это объясняется тем, что размер колец определяется величиной износа каждого цилиндра и поршня в отдельности. Наиболее распространенный материал для изготовления поршневых колец — чугун СЧ 18—36 и СЧ 24—44 с содержанием фосфора в пределах 0,3—0,5% и серы — не более 0,12%. Структура отливки должна быть перлитной с мелким завихрением или чешуйчатым и равномерно распределенным графитом. Излом отливки должен иметь однородное мелкозернистое строение с матовым оттенком. [c.237]

При работе компрессоров на жидких нефтяных газах могут создаваться условия р и Т), при которых отдельные компоненты начнут конденсироваться в цилиндрах компрессоров. В первую очередь это отражается на режиме смазки. Конденсат (жидкие углеводороды) растворяет смазку, в связи с чем в цилиндрах наблюдаются сухое трение, преждевременный износ и поломка поршневых колец, выработка зеркала цилиндра. Это приводит к появлению утечек газа через поршневые кольца, а также к перегрузке ступеней и преждевременной остановке компрессора на ремонт. Кроме того, обильная конденсация углеводородов в цилиндрах приводит к гидравлическим ударам, что отражается на работе кривошипно-шатунного механизма и может вызвать поломки деталей цилиндровой группы. При компримировании некоторых газов наблюдается отложение полимеров на поршне и в рабочих клапанах, забивка поршневых канавок и нарушение герметичности каналов. Особенность эксплуатации компрессоров па углеводородных газах заключается в необходимости обеспечения безопасности их работы, так как в этом случае компрессорные установки относятся к категории особо взрывоопасных агрегатов. [c.236]

РЕВИЗИЯ И РЕМОНТ ПОРШНЯ С ПОРШНЕВЫМИ КОЛЬЦАМИ [c.568]

Разборку ремонтируемого компрессора начинают с демонтажа трубопроводов, подводящих воду, воздух, смазку. Разбираемые трубы для облегчения последующей сборки маркируют, затем вскрывают коренные подшипники, снимают шатуны, ползуны и крышки цилиндров, разбирают клапаны. Разобранные детали промьгоают керосином и протирают. Визуально определяют дефекты деталей и определяют способ их восстановления. При капитальном ремонте необходимо проверить состояние фундамента, при наличии трещин необходимо удалить часть фундаментной плиты до чистого бетона. Удаляют проржавевшую арматуру, приваривают новую и делают заливку качественным бетоном. При ремонтах подвергают ревизии коренной вал, его подшипники, цилиндры, цилиндровые втулки, крышки цилиндров, клапаны, штоки, поршни, поршневые кольца, сальники, крейцкопф. [c.408]

При определении нормы расхода на материалы и запасные части, которые не требуются для технического обслуживания (поршни, поршневые кольца дизелей и компрессоров, линолеум и др.), в расчетах количества ремонтов и обслуживаний 21Л1рем ТО-3 и ТО-2 исключаются. [c.234]

В бескрейцкопфных машинах направляющая часть (юбка) порппш истирается, отверстие поршневого пальца изнашивается нли ослабевает его посадка. При значительном износе направляющей части заменяют поршень. Отверстие поршневого пальца ири ремонте растачивают на станке илн развертывают специально разверткой. По новому отверстию подгоняют поршневой палец. В процессе работы на поверхности поршня могут появиться задиры и следы коррозии металла, которые выводят шабрением и притиркой при ремонтах. В скользящих поршнях происходит износ опорной (белой) поверхности. При ремонтах наплавляют опорную поверхность и подгоняют ее к внутренней поверхности цилиндра. Поломанные и износившиеся поршневые кольца заменяют. [c.317]

Цилиндры поршневых компрессоров при ремонте после расточки и шлифовки получают новый ремонтный размер. Выборка зазора при увеличении диаметра цилиндра осуществляется поршневыми кольцами или применением поршня большего диаметра. Допустимое увеличение диаметра цилиндра составляет 3—5% от его номинального значения. При достижении этого предела применяется гнльзовка цилиндра. [c.102]

В химической промышленности наиболее ра спрост-ранены центробежные насосы. Они просты по устройст-ву, имеют небольшой габарит, облегчающий их обслуживание, монтаж и ремонт могут быть непосредственно соединены с электромотором, вращающиеся части у них укрыты, отсутствуют быстро изнашивающиеся поршни и кольца, требующие смазки. Эти насосы обеспечивают равномерную, без толчков, подачу жидкости, их можно оставлять без присмотра относительно большее время, чем поршневые насосы, они безопаснее при работе с закрытой задвижкой на выкиде, ими можно перекачивать загрязненные жидкости, так как они имеют зазоры между рабочим колесом и кожухом и у них отсутствуют клапаны. Но у центробежных насосов есть и не--Достатки, в частности в отличие от поршневых они не обладают способностью засасывать жидкость. Поэтому их располагают ниже емкости, из которой берется жид- кость, или оборудуют специальными устройствами для залива насоЪа. На выходе центробежных насосов уста- [c.207]

В поршневых двигателях основными деталями, подвергающимися наиболее интенсивному изнашиванию, являются гильзы цилиндpuiJ, поршневые кольца, поршни (особенно верхняя поршневая канавка), вкладыши подшипников, шейки коленчатого вала, толкатели и втулки клапанов. По данным автохозяйств подавляющая часть двигателей автомобилей поступает на средний и капитальный ремонт по причине износа гильз цилиндров, поршневых колец и вкладышей подшипников [1-3]. [c.6]

По некоторым быстроизнашивающимся сопряжениям при небольших конструктивных изменениях узлов удается отказаться от ремонтных размеров и перейти к замене изношенных деталей новыми номинального размера. Конструктивные изменения обычно заключаются в том, что в местах износа наиболее трудоемких или металлоемких деталей устанавливают сменные втулки или наделки, которые во время ремонта заменяют новыми номинального размера. Характерным примером постановки втулок является гильзовка цилиндров, применяемая в настоящее время на всех компрессорах средней производительности. Изношенные гильзы заменяются новыми с номинальным внутренним диаметром, следовательно, сопрягаемые с ними поршни и поршневые кольца требуются только номинальных размеров. [c.227]

Во время ремонта комнрессоров или двигателей внутреннего сгорания часто поршневые кольца приходится изготовлять на месте ремонта в механических мастерских компрессорных станций. Это объясняется тем, что необходимый размер колец определяется величиной износа каждого цилиндра и поршня в отдельности и размещение заказа на заводе-изготовителе небольших партий колец различных ремонтных размеров весьма затруднительно. [c.242]

При ремонте роторов центрифуг 2/2 ФГП-1201К-1 производят ряд дополнительных работ. На поршнях полувалов заменяют изношенные поршневые кольца, резиновые манжеты и бронзовые втулки. Изношенные или сильно пострадавшие от коррозии шейки полувалов наплавляют и протачивают до номинального размера. При наплавке для уменьшения деформации и отвода тепла внутрь полувалов подают проточную воду. Трещины в футеровке полувалов заваривают и зачищают. В обечайке, соединяющей полувалы, изношенные пазы наплавляют и припиливают по пальцам ползунов. Капроновые кольца ползунов заменяют новыми. Уравнительные кольца первой ступени, а также дистанционные кольца в изношенных местах наплавляют твердым сплавом ВЗК или сормайтом. Изношенные хромированные втулки цилиндров толкателей, как и коренные роликоподшипники, подлежат замене. Уплотнение ввода масла и переключатель обычно заменяют. При незначительном износе в этих узлах достаточно заменить роликоподшипники и бронзовые втулки. [c.350]

Текущий ремонт. Спстав работ технического обслуживания. Проверка ллотности посадки поршня на штоке, проверка состояния стопорных устройств. Замена поршневых колец гидравлической части. Определение из- оса колец и зазора в замках. Определение износа и состояния канавок под поршневые кольца. Проверка состояния поверхности поршня на наличие трещин визуально, а при необходимости — одним из методов дефектоскопии. Замена гильзы цилиндра гидравлической части. Определение износа и визуальный осмотр рабочей поверхности и резьбы штоков. Проверка на усталостные трещины плунжеров и штоков насосов высокого давления магнитной, цветной или люминесцентной дефектоскопией. Притирка зеркала плоского золотника и коробки. Шлифовка цилиндрического золотника и гильзы. У электроприводных насосов визуальная проверка с помощью лупы мест вала, наиболее часто подвергающихся повреждениям, главным образом галтелей, на усталостные трещины. Ревизия и ремонт подшипников вала и ша- [c.59]

chem21.info

Ремонт поршней - Справочник химика 21

ПАРОВАЯ ЧАСТЬ Разборка и сборка. Ремонт поршней со штоками [c.201]Ремонт поршней и поршневых колец [c.317]

РЕМОНТ ПОРШНЕЙ И ШТОКОВ [c.150]

Ремонт поршня, проводимый в цехе, заключается в удалении следов коррозии, задиров и неглубоких трещин путем шабрения и притирки. Неравномерную выработку отверстия поршневого пальца устраняют, растачивая его до несколько большего диаметра и соответственно заменяя поршневой палец. [c.180]

Ревизия и ремонт поршня с поршневыми кольцами [c.564]

Технология ремонта поршней. Перезаливка баббита. дефектных поясов производится в кокиль или путем наплавки баббита с прутка. Второй способ требует большей опытности исполнителя, но более удобен для ремонтных работ, так как не требует сложной оснастки. [c.284]

Происходящее от износа расширение пазов компенсируется увеличением высоты сменяемых поршневых колец и в этом случае ремонт поршня сводится к устранению случайных задиров на поверхностях износа. Браковка поршня и замена его производится по величине зазора между поршнем и цилиндром, увеличивающегося по мере выработки цилиндра. Номинальный зазор в соединении ци- [c.175]

| Рис. 100. Ремонт поршня с помощью баббитовой заливки. |  |

Ремонт поршней. В поршне изнашиваются отверстия под палец, наружная поверхность и канавки поршневых колец. Диаметр отверстия под палец и высота канавки измеряются нутромером или калибром, а также определяются по величине зазора между поршнем и новыми пальцем и кольцом, размеры которых определены микрометром. [c.288]

Если при ремонте поршня установлен поршневой палец ремонтного размера, то бронзовую втулку верхней головки не заменяют, а развертывают, чтобы зазор между втулкой и пальцем был минимальным до 0,1 мм для малых компрессоров и до 0,15 — для крупных. Если же палец не заменяют и зазор оказался больше указанных значений, то необходимо изготовить и запрессовать в верхнюю головку (с натягом 0,01—0,02 мм) новую втулку. [c.289]

Осмотр и ремонт поршней [c.101]

Ремонт поршней. Во время эксплуатации наибольшему износу подвержены направляющая часть поршня, канавки для поршневых колец, отверстия под поршневые пальцы. Поршень заменяют новым, если износ направляющей (тронковой) части превышает 0/750, где ) —диаметр направляющей (тронковой) части зазор между цилиндром и направляющей поршня равен 2,56, где б — нормальный зазор между цилиндром и направляющей поршня на теле поршня обнаружены трещины, величина, направление и месторасположение которых могут привести к аварии на направляющей поршня имеются глубокие задиры, не поддающиеся устранению разработка канавок под поршневые кольца по высоте на 20 % превышает чертежные размеры расточен цилиндр прогорело донышко поршня. [c.233]

Изготовление поршневых колец. Поршневые кольца, как правило, ремонту не подлежат. Износ поршневых колец определяют по увеличению зазора в за.мке по сравнению с первоначальным. Поршневое кольцо заменяют новым, если зазор в замке кольца равен или больше Dn/80, где Dn — диаметр поршня (зазор в замке кольца определяют щупом при нахождении поршневого кольца в месте наименьшего износа цилиндра) в канавках появился зазор (по высоте кольца), превышающий 2,5 Ли, где йн — нормальный монтажный зазор поломаны концы колец или появились трещины на кольце на рабочей поверхности кольца есть задиры, а следы пропуска газов достигают Д окружности кольца производится замена поршня после расточки цилиндра растачивались поршневые канавки при ремонте поршня. [c.237]

РЕВИЗИЯ И РЕМОНТ ПОРШНЯ С ПОРШНЕВЫМИ КОЛЬЦАМИ [c.568]

При определении характера износа и необходимого ремонта поршня следует с помощью шаблона проверять степень выработки поршневых канавок и перпендикулярность их торцовых поверхностей. У поршня прежде всего изнашиваются торцовые поверхности канавок, которые перестают быть плоскими из-за повышенной выработки (завала) у наружной поверхности поршня, вызванной перекашиванием колец при качании поршня под действием знакопеременных усилий. [c.568]

При эксплуатации поршней изнашиваются канавки и отверстия под поршневой палец, образуются трещины на донышке и риски на поверхности поршня. При ремонте поршней отверстие для поршневого пальца развертывают вручную с последующей подгонкой поршневого пальца. Места на цилиндрической поверхности поршня, где имеются задиры или наплывы, а также днище запиливают личным напильником, потом зачищают мелкозернистой наждачной бумагой. Поршни с трещинами обычно выбрасывают. [c.353]

Ремонт поршней. Характер изнашивания поршней зависит от их типа, конструктивных особенностей и качества монтажа. На вертикальных компрессорах используют тронковые и дисковые поршни. При нормальной эксплуатации у тронкозых поршней изнашиваются цилиндрическая наружная поверхность, а также поверхности отверстий для поршневых пальцев и канавок для поршневых колец. При появлении трещин тронковые поршни не ремонтируют — их бракуют. На поршневых горизонтальных компрессорах используют чугунные литые и стальные кованые или сварные поршни. Характерные дефекты поршней горизонтальных компрессоров — износ баббитовых уплотнительных поясков и наплавок в нижней части поршня (допустимый износ не более 0,2мм на 100мм диаметра поршня) износ уплотнительных притертых поясков, сопрягаемых с буртом и гайкой штока трещины в сварных дифференциальных поршнях вывертывание и выпадание на ходу в цилиндр пробок-заглушек у чугунных литых поршней. [c.204]

chem21.info

Капитальный ремонт цилиндро-поршневой группы

Строительные машины и оборудование, справочник

Категория:

Ремонт паровых машин

Капитальный ремонт цилиндро-поршневой группыНеобходимость в проведении капитального ремонта цилиндра возникает при достижении предельного износа (бочкообразности и конусности), при обнаружении на зеркале цилиндра рисок глубиной более 1,0 мм, трещин, при достижении износа стенок до толщины, не обеспечивающей прочность.

Восстановление цилиндрической формы и поверхности зеркала цилиндра производится расточкой на больший размер.

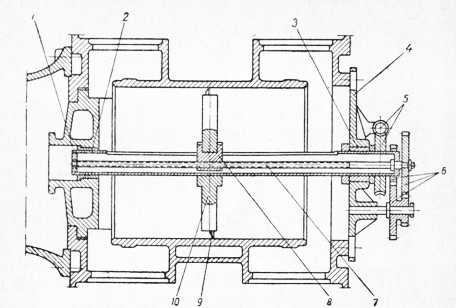

Расточку производят без демонтажа цилиндра, на месте, с помощью специального расточного приспособления — борштанги.

Механиками-практиками создано большое количество конструкций борштанг, однако основные детали всех борштанг сходны между собою, отличаются они чаще всего конструкцией привода.

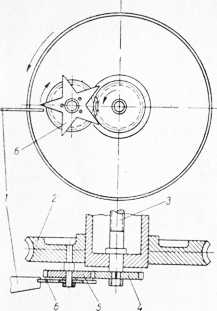

К основным деталям борштанги относятся: вал-труба (рис.58), опирающаяся на буксу, запрессованную в гнездо грунд-буксы, и буксу, плита борштанги, патрон, в котором закрепляются резцы, ходовой винт, ходовая гайка и приводная головка.

Вал-труба представляет собой массивную чугунную трубчатую конструкцию диаметром 200—250 мм с толщиной стенок 20-г-30 мм.

Рис. 58. Расточка цилиндра борштангой:1— вал-труба; 2— втулка, запрессованная в гнездо грундбуксы; 3— втулка в плите головки борштанги; 4— плита головки борштанги; 5— червячная пара привода вала.трубы; 6— шестерни привода ходового винта; 7—ходовой винт; 8— ходовая гайка; резец; 10— патрон.

Чугунная плита имеет ряд продолговатых отверстий для крепления фланцев, имеющих различные диаметры, к цилиндрам паровых машин.

Приводная головка чаще всего комплектуется червячной парой, передающей движение от электромотора к валу-трубе с уменьшением оборотов до необходимой скорости резания и комплекта из двух пар цилиндрических шестерен для передачи движения от вала-трубы к ходовому винту, обеспечивающая соответствующую величину подачи резца.

Другая конструкция приводной головки (рис. 59) укомплектована червячной парой и одной парой цилиндрических шестерен со звездочкой для передачи движения на ходовой винт. Взаимодействие деталей привода показано на рис. 59.

Приводная головка также может быть выполнена с применением только цилиндрических шестерен (рис. 60).

Расточку цилиндров производят проходным резцом с напаянной пластинкой из твердых сплавов (ВК-8 или др.) при скорости резания 25—30 м/мин, глубине резания 1—2 мм и подаче 0,1 — 0,2 мм, причем второй резец является чистовым.

Рис. 59. Упрощенная приводная головка борштанги: 1 — пластинка, зякренлеиная к кронштейну борштанги; 2— червячное колесо; 3— ходовой винт; ведомая шестерня привода ходового винта; 6— звездочка, прикрепленная жестко к ведущей шестерне.

В зависимости от передаточного числа червячной пары (цилиндрических шестерен вала-трубы), головки борштанги и необходимой скорости устанавливается электромотор 960 или 1450 об/мин. мощностью 1,5—2,5 кет.

Установку борштанги производят от заточки под заднюю крышку цилиндра по штихмасам, закрепленным в патрон вместо резцов.

Передняя часть борштанги центрируется буксой, запрессованной в гнездо грундбуксы.

Проточку производят в несколько проходов с таким расчетом, чтобы можно было снять минимальный слой металла для восстановления цилиндрической формы и вывода рисок с зеркала цилиндра.

После последнего чистового прохода необходимо восстановить заточки по краям цилиндра, равные 0,1—0,2 ширины кольца, для нормального свеса колец (рис. 61).

Рис. 61. Свес поршневого кольца.

Правильно расточенный цилиндр не должен иметь конусности и эллиптичности более чем 0,0008 мм на 100 мм диаметра, отклонение перпендикулярности оси цилиндра от плоскостей фланцев не должно превышать 0,07 мм на 1 м длины цилиндра, поверхность зеркала цилиндра должна быть чистой, без выступов и рисок.

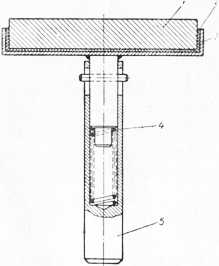

Рис. 62. Державка для абразивного бруска при шлифовании зеркала цилиндра:1— абразивный брусок; 2— сургучная заливка; 3— рамка; 4— пружина; 5— хвостовик для зажима в патрон борштанги.

После расточки цилиндра в патрон закрепляется абразивный брусок (рис. 62), производится замена шкивов для увеличения числа оборотов вала-трубы и шестерен, для увеличения подачи патрона с абразивным бруском и производится шлифование зеркала цилиндра.

При шлифовании зеркала цилиндра в рабочую зону необходимо подавать керосин, что обычно выполняют с помощью шприца.

Рис. 63. Ремонт цилиндровой втулки клиньями.

Шлифование зеркала цилиндра ведут до полного удаления рисок от резца.

Если рассчитанное по данной формуле напряжение в стенке цилиндра более 150 кг/см2, то необходимо с участием опытных конструкторов принять решение о вставке в цилиндр гильзы или уменьшить давление пара, поступающего в цилиндр машины, однако в обоих случаях после ремонта паровая машина не будет развивать первоначальную мощность.

В цилиндрах, имеющих сменную цилиндровую втулку, вопрос решается сменой втулки с последующей ее расточкой борштангой после запрессовки.

При обнаружении трещин в стенках цилиндровой втулки до изготовления новой втулки производится ремонт клиньями (рис. 63) из сплава никеля с железом или чугуном, имеющим коэффициент расширения в 10—12,5. раз меньше коэффициента расширения чугуна. Края трещины необходимо тщательно исследовать и засверлить сверлом диаметром 5—6 мм.

В эксплуатации паровой машины, имеющей трещину в цилиндровой втулке, следует строго выдерживать тепловой режим работы цилиндра, для чего следует стремиться к безостановочной работе паровой машины на постоянной нагрузке, производить медленно прогревание или охлаждение цилиндра при пуске в ход и остановке машины.

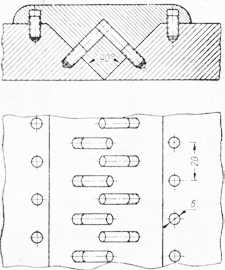

При ремонте трещин в рубашке цилиндра применяется сварка (рис. 64).

Рис. 64. Ремонт рубашки цилиндра сварным швом со шпильками.

Подготовка к сварке проводится в такой последовательности: края трещины засверливают сверлом диаметром 5—6 мм, разделывают кромки трещины под углом 90°, устанавливают по всей длине трещины на резьбу штифты диаметром 5 Ч- 6 мм на расстоянии 20—25 мм один от другого, глубина нарезки отверстий под штифты 7—10 мм, и производят заварку качественными электродами.

После капитального ремонта цилиндр паровой машины должен быть подвергнут гидравлическому испытанию, при котором давление должно быть больше максимального давления пара, поступающего в цилиндр, на 25%.

Поршень для расточенного цилиндра изготовляют новый.

Поршень представляет собой пустотелую отливку из чугуна марки СЧ 21-40 с мелкоперлитной структурой твердостью меньше твердости цилиндровой втулки на 10—15 НБ.

После обдирки заготовки поршня производится расточка и нарезка резьбы в отверстиях под пробки, которые изготовляются из чугуна той же марки, что и поршень.

Перед постановкой пробок на место резьбу обильно смазывают цинковыми белилами, разведенными в вареном масле.

Перед чистовой обработкой поршня необходимо произвести гидравлическое испытание на давление на 25% больше максимального давления пара, поступающего в цилиндр паровой машины.

Зазор между новым поршнем и стенкой цилиндра должен быть равен /боо диаметра цилиндра, причем поршни паровых машин, шток которых опирается на крейцкопф и контркрейцкопф, изготовляются строго цилиндрической формы.

Для паровых машин, не имеющих контркрейцкопфа, в которых поршень нижней частью опирается на цилиндр, обточку поршня производят по двум центрам с таким расчетом, чтобы можно было обеспечить прилегание поршня к цилиндру примерно на 1/3 окружности поршня, на таком поршне должна быть метка «низ».

Рис. 65. Обточка серповидного сегмента на поршне паровой машины, не имею

Во всех случаях чистовую токарную обработку наружной поверхности поршня и проточку канавок для поршневых колец необходимо производить после расточки отверстия для штока на оправке.

Новый поршень комплектуется новыми поршневыми кольцами, посадочное место отверстия подгоняется по штоку.

Капитальный ремонт штока поршня заключается в замене его новым, если его диаметр вследствие многократно производимых переточек и шлифовки уменьшился более чем на 5% первоначального диаметра, при повреждении резьбы крепления штока, при обнаружении трещин в стенках окон клина и при изгибах, не поддающихся правке в центрах токарного станка.

Новый шток поршня изготовляется из хорошо обжатой поковки стали марки 45 по образцу старого штока.

В случае замены поршня или штока обязательно должна быть проверена величина вредного пространства цилиндра.

Читать далее: Капитальный ремонт байонетной рамы и крейцкопфа

Категория: - Ремонт паровых машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru