Дефектовка поршней

Дефектовка поршня

В поршневом двигателе внутреннего сгорания, как заметно из названия, поршни встают наиболее главными в цепочке элементов и узлов, какие превращают энергию сгорания в механическую работу. Их значимость в бесперебойной службе мотора исключительно существенна, следовательно, именно с поршня следует начинать дефектовку двигателя скутера.

Причины износа поршня

Дефект 1: повреждения верхней части поршня

Причины:

- Чрезмерно большая температура сгорания

- Недостаток охлаждения поршня сквозь масляные каналы в нём

Действия:

Обследуйте систему питания и при потребности отрегулируйте. Прочистите масляные каналы. При наличии сильных дефектов головки поршня смените поршни на новые.

Дефект 2: местные задиры на поршне

Причины:

- Дефицит смазки в паре поршень-цилиндр

- Высокая температура плоскости цилиндра

- Макродеформация цилиндра

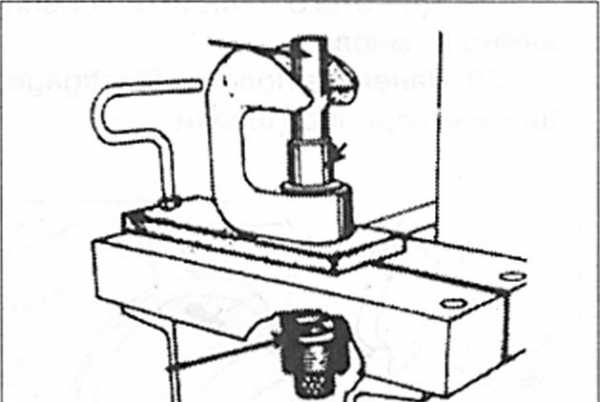

Действия:

Смените повреждённые звена на новые. Проверьте смазку и правильность работы системы смазки (маслоподкачивающий насос, фильтр).

Дефект 3: радиальные трещины в камере сгорания

Причины:

- Действие слишком высокой температуры на днище поршня — последствие перегрузки мотора.

Действия:

Замените испорченные элементы на новые.

Дефект 4: разрушение юбки поршня в зоне отверстия под палец

Причины:

- Ошибочная установка стопорных колец или старые стопорные кольца, вследствие чего они вывалились, и поршневой палец торцевой стороной имел контакт с цилиндром.

- Неисправность стопорных колец — как результат несоосности поршневого пальца и коленвала, искореженного шатуна, из-за конусности шеек коленчатого вала или огромного осевого смещения коленвала.

Действия:

Ликвидируйте дефекты цилиндра двигателя. Проконтролируйте соосность поршневого пальца и коленвала, устраните продольный зазор на коленчатом вале. При смене поршней удостоверьтесь, что стопорные кольца поставлены верно.

Дефект 5: задиры поршня с солидными дефектами в исподней части юбки поршня

Причины:

- Нехватка смазки

- Мизерный зазор между поршнем или цилиндром

- Искажение гильзы

- Искажено днище поршня

- Тотальный перегрев мотора

- Неудовлетворительное круговращение охлаждающей жидкости (местный перегрев)

Действия:

Проверьте цилиндры и систему охлаждения. Смените испорченные составляющие, ликвидируете поломки.

Дефект 6: крушение перемычек промеж канавками колец

Причины:

- Употребление горючего с низким октановым числом

- Высокое давление сгорания, давление газа под поршнем цилиндра — итог неточной регулировки впрыска или применения при запуске двигателя аэрозолей, повышающих степень сжатия

Действия:

Смените поршень и кольца. Проверьте регулирования.

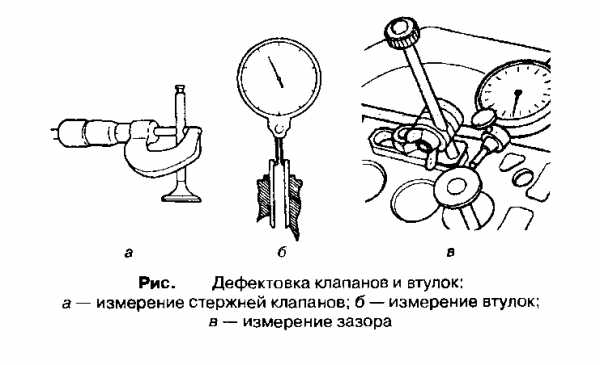

Дефект 7: изнашивание канавок под поршневые кольца

Изъяны имеют все шансы быть и не столь ярко выраженными, вследствие этого в неизбежном порядке прочистите канавки под поршневые кольца и оцените их повреждение. Произвести это впору следующим приемом. Возьмите новый набор поршневых колец или калибр пригодной толщины. Кольцо вставляем в соответственную канавку и с подмогой щупа контролируем промежуток между поршнем и кольцом.

Как определить износ поршневой

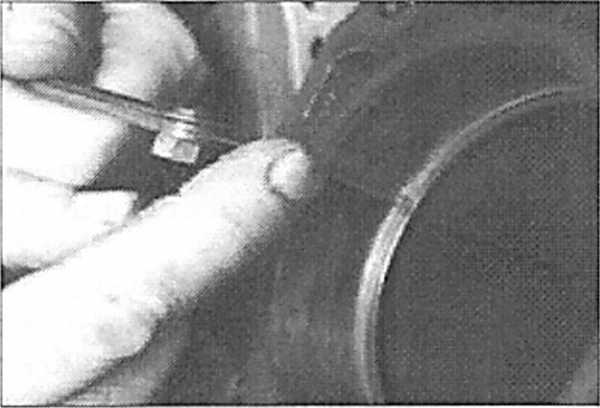

Теперь проконтролируем зазоры в стыках колец, пристроив их в цилиндр. Кольца нужно скинуть с поршня и вставить внутрь цилиндра. Для получения верных показаний, кольцо обязано находиться в рабочей плоскости. Выставить точно их можно подтолкнув вглубь поршнем.

Зазор поршневых колец на скутере

- Номинальный зазор в стыке компрессионных колец должен пребывать в границах 0,1-0,25 мм. При проеме 0,4 мм, кольца подлежат смене

- Номинальный зазор в стыке маслосъемных колец обязан быть в пределах 0,1-0,4мм

- Номинальный торцовый зазор (компрессионное кольцо — поршневая канава) должен быть в границах 0,03-0,05мм, а наибольший — 0,1 мм

- Цифры в сопряжении поршневой палец — головка шатуна. Разница в полученных замерах должна быть 0,005-0,01мм (без игольчастого подшипника)

Ежели зазоры больше — поршень бракуют, в том числе и если по остальным пунктам установление пригодности он вас удовлетворил. Более значительный зазор сообщает о совершенной выработке ресурса и потребности полного ремонта мотора. Если по всем характеристикам поршень скутера пригоден к последующей эксплуатации, нужно провести диагностику блока. Опыт показывает, что очень нередко при вполне рабочих поршнях блок может иметь большой износ, и напротив — «погибель» поршня не значит «смерть» блока.

skuterov.ru

Дефектовка поршней Great Wall Hover (Грейт Вол Ховер)

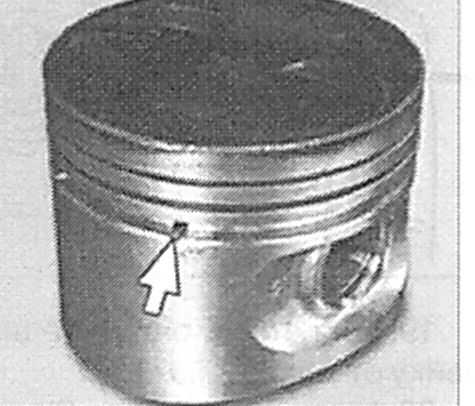

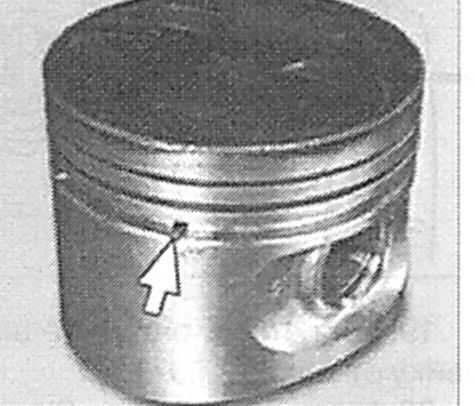

1. Очистите головку поршня от нагара. Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень. Прочистите канавки под поршневые кольца. Это удобно делать обломком старого кольца.

19. Для этого, очистите шатунную шейку от масла.

20. Нанесите полоску Plastigage по ширине шатунной шейки. |

|

Таблица. Ремонтные размеры шатунных вкладышей. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

3. Проверьте поршневые кольца на чрезмерный износ, повреждения или излом. При обнаружении дефектов, замените их новыми. Если производили замену поршня, необходимо произвести замену и поршневых колец.

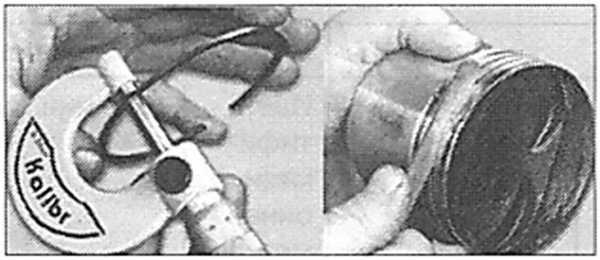

4. Проверьте зазоры между кольцами и канавками на поршне.

Номинальный зазор:

верхнее компрессионное кольцо: 0,03-0,06 мм;

нижнее компрессионное кольцо: 0,02-0,06 мм;

маслосъемное кольцо: 0,03-0,07

мм.

Предельно допустимый зазор для всех колец: 0,1 мм.

5. Наиболее точно зазоры можно определить промером колец и канавок на поршне. Для этого замерьте микрометром толщину колец в нескольких местах по окружности, затем с помощью набора щупов измерьте ширину канавок также в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки). Если хотя бы один из зазоров превышает предельно допустимый, замените поршень с кольцами.

2. Прочистите отверстия для стока масла подходящим куском проволоки.

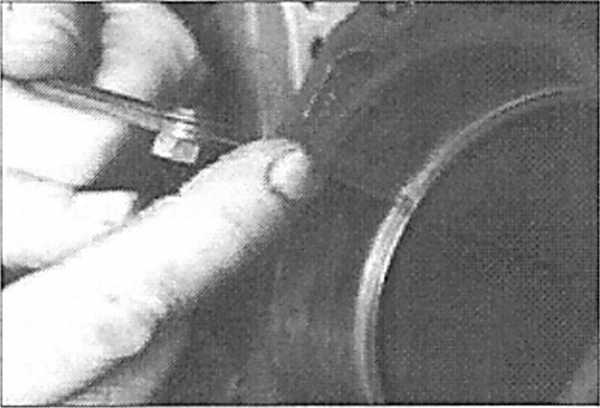

6. Измерьте зазоры в замках колец, вставив кольцо в специальную оправку. При отсутствии оправки вставьте кольцо в цилиндр (8 котором оно работало), продвиньте поршнем как оправкой кольцо в цилиндр, чтобы оно установилось в цилиндре ровно, без перекосов и щупом измерьте зазор в замке кольца.

Номинальный зазор:

верхнее компрессионное кольцо: 0.25-0,35 мм;

нижнее компрессионное кольцо: 0,40-0,55 мм;

маслосъемное кольцо: 0,10-0,40

мм.

Предельно допустимый:

компрессионные кольца - 0,80 мм;

маслосъемное кольцо: 1,00 мм.

7. Если зазор превышает предельно допустимый, замените кольцо. Если зазор меньше вышеуказанных значений, аккуратно подпилите надфилем торцы кольца.

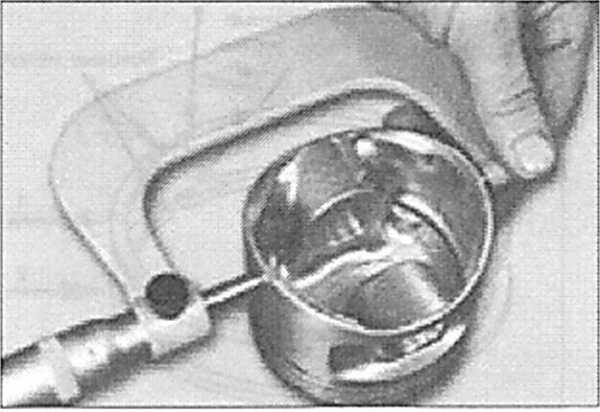

8. Проверьте зазоры между поршнями и цилиндрами. |

|

9. Зазор определяется как разность между замеренными диаметрами поршня и цилиндра. Номинальный зазор равен 0,025-0,045 мм, предельно допустимый - 0,15 мм. Если зазор не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному. Если зазор превышает 0,15 мм, расточите цилиндры под следующий ремонтный размер и установите поршни соответствующего ремонтного размера.

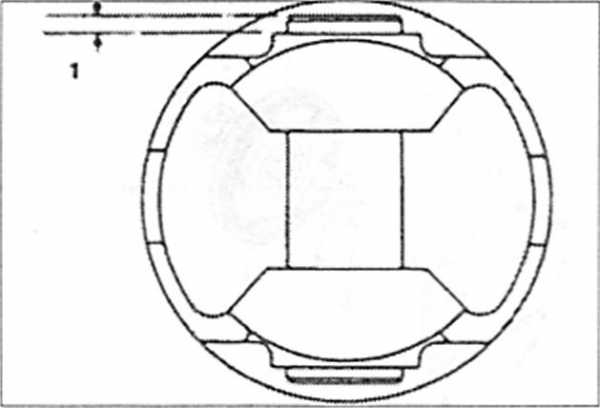

10. Измерьте диаметр поршня на расстоянии 55 мм от его днища в плоскости, перпендикулярной поршнево-

му пальцу.

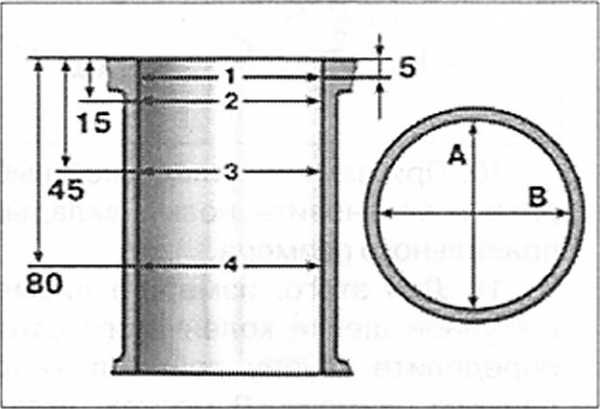

11. Затем измерьте диаметры цилиндра в двух перпендикулярных плоскостях (вдоль В и поперек А блока цилинд-ров) и в четырех поясах (1, 2, 3 и 4). Для этого необходим специальный прибор - нутромер. При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по классу и одной группы по массе, а также поршневые пальцы к поршням по классу и шатуны по массе. Для подбора поршней к цилиндрам вычислите зазор между ними. Для удобства подбора поршней к цилиндрам цилиндры и поршни в зависимости от диаметров делят на пять классов: А, В, С, D, Е. В запасные части поставляются поршни номинального размера трех классов А, С, Е и двух ремонтных размеров. Первый ремонтный - увеличенный на 0,50 мм, второй - на 1,00 мм. По массе поршни разбиты на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. На двигателе должны устанавливаться поршни одной группы. Для поршней ремонтных размеров в запчасти поставляются кольца ремонтных размеров, увеличенных на 0,50 мм и на 1,00 мм. На кольцах первого ремонтного размера выбито число «5», второго - «10».

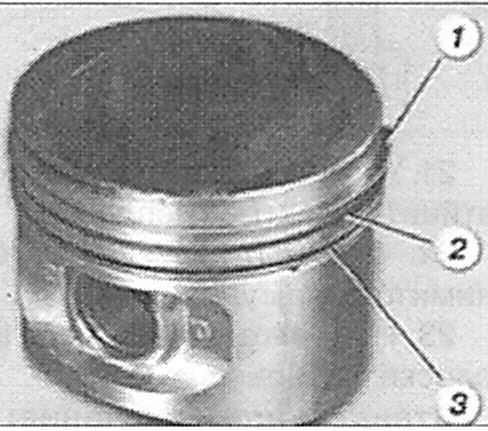

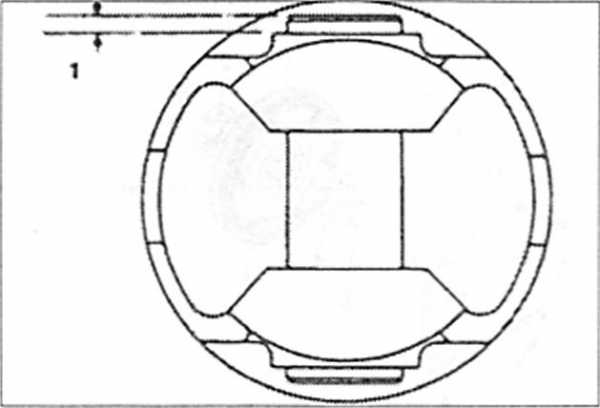

12. На блоке цилиндров группа цилиндров выбивается на нижней плоскости блока напротив каждого цилиндра. На днище поршня выбиваются следующие данные: 1 - класс поршня по отверстию под палец; 2 класс поршня по диаметру; 3 - стрелка, показывающая направление установки поршня; 4 - ремонтный размер; 5 - группа по массе (нормальная - «Г», увеличенная на 5 г - «+», уменьшенная на 5 г - «-»).

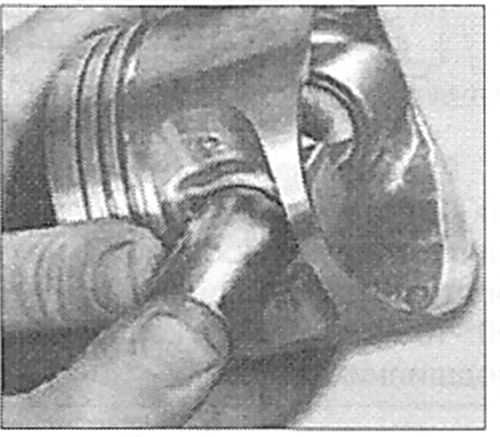

13. Пальцы с трещинами замените. Палец должен легко входить в поршень от усилия большого пальца руки. Вставьте палец в поршень. Если при покачивании пальца ощущается люфт, замените поршень. При замене поршня подберите к нему палец по классу. Поршневые пальцы разбиты по диаметру на три класса.

14. Класс пальца маркируется на его торце краской. Класс поршня по пальцу выбивается на днище поршня, класс шатуна по пальцу - на крышке шатуна. Замените погнутые шатуны. Замените шатун, если при разборке двигателя было обнаружено, что шатунные вкладыши провернулись в шатуне. Шатуны обрабатывают совместно с крышками, поэтому их нужно менять комплектом. В двигателе должны устанавливаться шатуны одного класса.

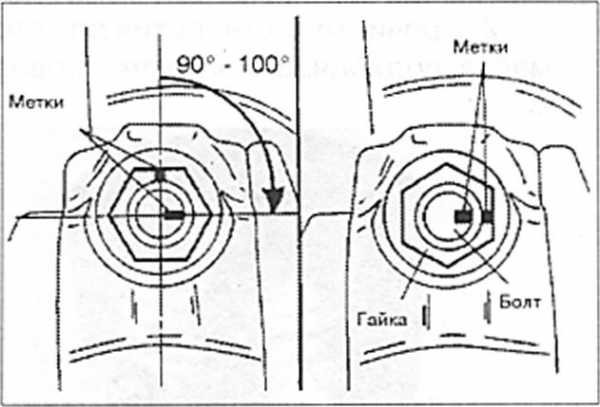

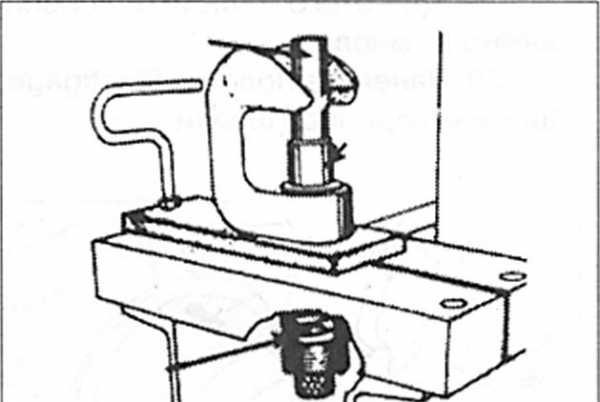

15. Вставьте шатун в поршень в соответствии с ранее сделанными метками. Запрессуйте палец на приспособлении с гидравлическим прессом и комплектом специальных оправок. Усилие при запрессовывании - от 4,9 до 16,0 Тс.

16. При запресовывании пальца проверьте величину его выступания с обеих сторон поршня.

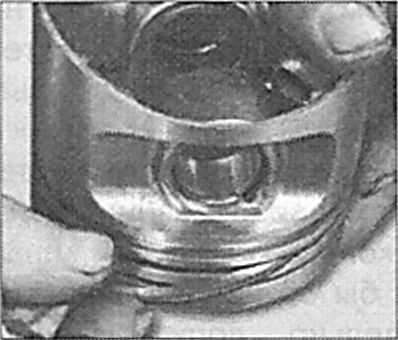

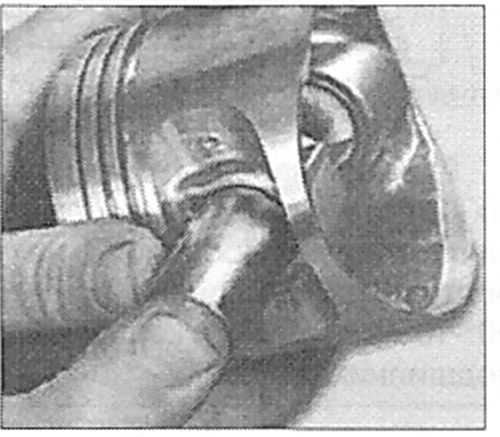

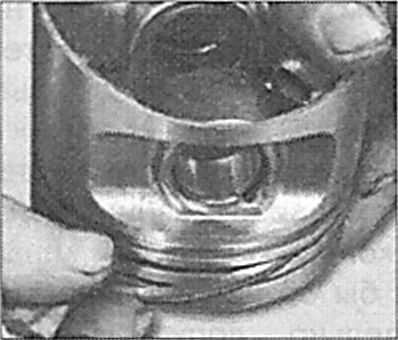

17. Установите поршневые кольца. Это рекомендуется делать специальным съемником. Если его нет, установите кольца на поршень, аккуратно разведя замки колец. Порядок установки колец: первым устанавливают маслосъемное кольцо, затем нижнее компрессионное кольцо, последним -верхнее. Сечения верхнего и нижнего компрессионных колец отличаются (1 - маркировка N и Т, 2 - скругленный профиль, 3 - конусный профиль). При этом обратите внимание, что на кольцах имеется метка которая должна быть обращена вверх.

18. Провернув кольца в канавках поршня, убедитесь, что они вращаются легко. Если какое-либо кольцо не проворачивается или заедает, его необходимо заменить. Разверните кольца на поршне так, чтобы их замки располагались под углом 120' друг к другу. Тщательно протрите чистой тряпкой шатунные шейки коленчатого вала. Тщательно протрите чистой тряпкой зеркала цилиндров и смажьте их моторным маслом. Вставьте вкладыш в шатун в соответствии с ранее сделанными метками так, чтобы усик вкладыша вошел в проточку в шатуне. После этого смажьте вкладыш и поршень моторным маслом.

hovergreatwall.narod.ru

Дефектовка поршня

Дефектовка — определение причин поломки мотора по состоянию его деталей. Глубоко заблуждаются те, кто считает, что перебирать старые железки просто бессмысленно, выкинем их и поставим новые. Такой подход моториста к работе нередко приводит к тому, что отремонтированный мотор снова ломается, не проехав и пары сотен километров. А всё потому, что при ремонте моторист устранил только последствия, не выявив Причины "болезни".

Дефектовка — определение причин поломки мотора по состоянию его деталей. Глубоко заблуждаются те, кто считает, что перебирать старые железки просто бессмысленно, выкинем их и поставим новые. Такой подход моториста к работе нередко приводит к тому, что отремонтированный мотор снова ломается, не проехав и пары сотен километров. А всё потому, что при ремонте моторист устранил только последствия, не выявив Причины "болезни". В поршневом двигателе внутреннего сгорания, как видно из названия, поршни стоят самыми первыми в цепочке деталей и узлов, которые превращают энергию сгорания в механическую работу. Их роль в исправной работе двигателя чрезвычайно важна, поэтому именно с поршней мы и начнем дефектовку двигателя.

На него действуют механические нагрузки от давления газов и сил инерции, высокие тепловые нагрузки в периоды непосредственного соприкосновения его с горячими газами при сгорании топлива и расширении продуктов сгорания. Дополнительно поршень нагревается от трения о стенки цилиндра.

Поршни двигателей внутреннего сгорания должны иметь достаточную прочность, жесткость при незначительной массе (для уменьшения сил инерции), обладать высокой теплопроводностью и износостойкостью. В современных двигателях наибольшее распространение получили поршни из алюминиевых сплавов. Такие материалы по большинству своих параметров удовлетворяют требованиям, предъявляемым к поршням. Но одним из недостатков алюминиевых сплавов является их низкая тепловая стойкость (повышение температуры до 300 °C приводит к снижению механической прочности алюминия на 50-55 %)

Внимательно осмотрите поршни для определения их износа.

Дефект 1. Повреждения верхней части поршня

Причины:

Слишком высокая температура сгорания. Отсутствие охлаждения поршня через масляные каналы в нём. Действия:

Проверьте систему питания и при необходимости отрегулируйте. Прочистите масляные каналы. При наличии сильных повреждений замените поршни на новые.

Дефект 2. Местные задиры на поршне

Причины:

Недостаток смазки в паре "поршень-цилиндр". Повышенная температура поверхности цилиндра. Деформация цилиндра. Действия:

Замените по вреждённые детали на новые. Проверьте смазку и правильность работы системы смазки (масляный насос, фильтр и т.п.).

Дефект 3. Радиальные трещины в камере сгорания

Причины:

Воздействие чрезмерно высокой температуры на днище поршня — результат перегрузки двигателя. Действия:

Замените повреждённые детали на новые.

Дефект 4. Эрозия и выжженные места на днище поршня (для дизеля)

Причины:

Неправильное опережение впрыска. Повреждение, подтекание форсунок, неправильно установленные форсунки. Действия:

Проверьте и отрегулируйте систему впрыска топлива. Проверьте цилиндр на наличие повреждений. Замените повреждённый поршень.

Дефект 5. Эрозия "юбки" поршня в области отверстия подпалец

Причины:

Неправильная установка стопорных колец или старые стопорные кольца, в результате чего они выпали, и поршневой палец торцевой стороной контактировал с цилиндром. Поломка стопорных колец — как результат несоосности поршневого пальца и коленчатого вала, погнутого шатуна, из-за конусности шеек коленчатого вала или большого осевого смещения коленвала. Действия:

Устраните повреждения цилиндра двигателя. Проверьте соосность поршневого пальца и коленчатого вала, устраните осевой зазор на коленвале. При замене поршней убедитесь, что стопорные кольца установлены правильно.

Дефект 6. Задиры поршня с серьёзными повреждениями в нижней части "юбки"

Причины:

Недостаток смазки. Недостаточный зазор между поршнем или цилиндром. Деформация гильзы. Общий перегрев двигателя. Недостаточная циркуляция охлаждающей жидкости (местный перегрев). Действия:Проверьте цилиндры и систему охлаждения. Замените повреждённые детали, устраните неисправности.

Дефект 7. Разрушение перемычек между канавками колец

Причины:

Использование топлива с низким октановым числом. Высокое давление сгорания — результат неправильной регулировки впрыска или использования при запуске двигателя аэрозолей, увеличивающих степень сжатия. Действия:

Замените поршень и кольца. Проверьте регулировки.

Дефект 8. Износ канавок под поршневые кольца

Дефекты могут быть и не столь ярковыраженными, поэтому в обязательном порядке прочистите канавки под поршневые кольца и оцените их износ. Сделать это можно следующим способом. Возьмите новый комплект поршневых колец либо калибр подходящей толщины. Кольцо вставляем в соответствующую канавку и с помощью щупа проверяем зазор между поршнем и кольцом.

Допустимый зазор — не более 0,15 мм. Если зазор больше — поршень отбраковывают, даже если по прочим пунктам проверки он вас устроил. Больший зазор говорит о полной выработке ресурса и необходимости полноценного ремонта двигателя. Если по всем вышеизложенным параметрам поршень пригоден к дальнейшей эксплуатации, необходимо провести диагностику блока. Практика показывает, что очень часто при вполне исправных поршнях блок может иметь сильный износ, и наоборот — "смерть" поршня не означает "смерть" блока.

carwheelblog.ru

КОВШ. Обслуживание двигателей внутреннего сгорания

Дефектовка — определение причин поломки мотора по состоянию его деталей. Глубоко заблуждаются те, кто считает, что перебирать старые железки просто бессмысленно, выкинем их и поставим новые. Такой подход моториста к работе нередко приводит к тому, что отремонтированный мотор снова ломается, не проехав и пары сотен километров. А всё потому, что при ремонте моторист устранил только последствия, не выявив Причины "болезни".

В поршневом двигателе внутреннего сгорания, как видно из названия, поршни стоят самыми первыми в цепочке деталей и узлов, которые превращают энергию сгорания в механическую работу. Их роль в исправной работе двигателя чрезвычайно важна, поэтому именно с поршней мы и начнем дефектовку двигателя.

Внимательно осмотрите поршни для определения их износа.

Дефект 1. Повреждения верхней части поршня

- Слишком высокая температура сгорания.

- Отсутствие охлаждения поршня через масляные каналы в нём.

Причины:

- Действия:

- Проверьте систему питания и при необходимости отрегулируйте. Прочистите масляные каналы. При наличии сильных повреждений замените поршни на новые.

Дефект 2. Местные задиры на поршне

- Причины:

- Недостаток смазки в паре "поршень-цилиндр".

- Повышенная температура поверхности цилиндра.

- Деформация цилиндра.

- Замените повреждённые детали на новые. Проверьте смазку и правильность работы системы смазки (масляный насос, фильтр и т.п.).

Дефект 3. Радиальные трещины в камере сгорания

- Причины:

- Воздействие чрезмерно высокой температуры на днище поршня — результат перегрузки двигателя.

- Замените повреждённые детали на новые.

Дефект 4. Эрозия и выжженные места на днище поршня (для дизеля)

- Причины:

- Неправильное опережение впрыска.

- Повреждение, подтекание форсунок, неправильно установленные форсунки.

- Проверьте и отрегулируйте систему впрыска топлива. Проверьте цилиндр на наличие повреждений. Замените повреждённый поршень.

Дефект 5. Эрозия "юбки" поршня в области отверстия подпалец

- Причины:

- Неправильная установка стопорных колец или старые стопорные кольца, в результате чего они выпали, и поршневой палец торцевой стороной контактировал с цилиндром.

- Поломка стопорных колец — как результат несоосности поршневого пальца и коленчатого вала, погнутого шатуна, из-за конусности шеек коленчатого вала или большого осевого смещения коленвала.

- Устраните повреждения цилиндра двигателя. Проверьте соосность поршневого пальца и коленчатого вала, устраните осевой зазор на коленвале. При замене поршней убедитесь, что стопорные кольца установлены правильно.

Дефект 6. Задиры поршня с серьёзными повреждениями в нижней части "юбки"

- Причины:

- Недостаток смазки.

- Недостаточный зазор между поршнем или цилиндром.

- Деформация гильзы.

- Общий перегрев двигателя.

- Недостаточная циркуляция охлаждающей жидкости (местный перегрев).

- Проверьте цилиндры и систему охлаждения. Замените повреждённые детали, устраните неисправности.

Дефект 7. Разрушение перемычек между канавками колец

- Причины:

- Использование топлива с низким октановым числом.

- Высокое давление сгорания — результат неправильной регулировки впрыска или использования при запуске двигателя аэрозолей, увеличивающих степень сжатия.

- Замените поршень и кольца. Проверьте регулировки.

Дефект 8. Износ канавок под поршневые кольца

Дефекты могут быть и не столь ярковыраженными, поэтому в обязательном порядке прочистите канавки под поршневые кольца и оцените их износ. Сделать это можно следующим способом. Возьмите новый комплект поршневых колец либо калибр подходящей толщины. Кольцо вставляем в соответствующую канавку и с помощью щупа проверяем зазор между поршнем и кольцом.

Допустимый зазор — не более 0,15 мм. Если зазор больше — поршень отбраковывают, даже если по прочим пунктам проверки он вас устроил. Больший зазор говорит о полной выработке ресурса и необходимости полноценного ремонта двигателя. Если по всем вышеизложенным параметрам поршень пригоден к дальнейшей эксплуатации, необходимо провести диагностику блока. Практика показывает, что очень часто при вполне исправных поршнях блок может иметь сильный износ, и наоборот — "смерть" поршня не означает "смерть" блока.

опубликовано в журнале "Правильный Автосервис"

kovsh.com

Дефектовка поршней Great Wall Hover (Грейт Вол Ховер)

1. Очистите головку поршня от нагара. Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень. Прочистите канавки под поршневые кольца. Это удобно делать обломком старого кольца.

19. Для этого, очистите шатунную шейку от масла.

20. Нанесите полоску Plastigage по ширине шатунной шейки. |

|

Таблица. Ремонтные размеры шатунных вкладышей. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

3. Проверьте поршневые кольца на чрезмерный износ, повреждения или излом. При обнаружении дефектов, замените их новыми. Если производили замену поршня, необходимо произвести замену и поршневых колец.

4. Проверьте зазоры между кольцами и канавками на поршне.

Номинальный зазор:

верхнее компрессионное кольцо: 0,03-0,06 мм;

нижнее компрессионное кольцо: 0,02-0,06 мм;

маслосъемное кольцо: 0,03-0,07

мм.

Предельно допустимый зазор для всех колец: 0,1 мм.

5. Наиболее точно зазоры можно определить промером колец и канавок на поршне. Для этого замерьте микрометром толщину колец в нескольких местах по окружности, затем с помощью набора щупов измерьте ширину канавок также в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки). Если хотя бы один из зазоров превышает предельно допустимый, замените поршень с кольцами.

2. Прочистите отверстия для стока масла подходящим куском проволоки.

6. Измерьте зазоры в замках колец, вставив кольцо в специальную оправку. При отсутствии оправки вставьте кольцо в цилиндр (8 котором оно работало), продвиньте поршнем как оправкой кольцо в цилиндр, чтобы оно установилось в цилиндре ровно, без перекосов и щупом измерьте зазор в замке кольца.

Номинальный зазор:

верхнее компрессионное кольцо: 0.25-0,35 мм;

нижнее компрессионное кольцо: 0,40-0,55 мм;

маслосъемное кольцо: 0,10-0,40

мм.

Предельно допустимый:

компрессионные кольца - 0,80 мм;

маслосъемное кольцо: 1,00 мм.

7. Если зазор превышает предельно допустимый, замените кольцо. Если зазор меньше вышеуказанных значений, аккуратно подпилите надфилем торцы кольца.

8. Проверьте зазоры между поршнями и цилиндрами. |

|

9. Зазор определяется как разность между замеренными диаметрами поршня и цилиндра. Номинальный зазор равен 0,025-0,045 мм, предельно допустимый - 0,15 мм. Если зазор не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному. Если зазор превышает 0,15 мм, расточите цилиндры под следующий ремонтный размер и установите поршни соответствующего ремонтного размера.

10. Измерьте диаметр поршня на расстоянии 55 мм от его днища в плоскости, перпендикулярной поршнево-

му пальцу.

11. Затем измерьте диаметры цилиндра в двух перпендикулярных плоскостях (вдоль В и поперек А блока цилинд-ров) и в четырех поясах (1, 2, 3 и 4). Для этого необходим специальный прибор - нутромер. При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по классу и одной группы по массе, а также поршневые пальцы к поршням по классу и шатуны по массе. Для подбора поршней к цилиндрам вычислите зазор между ними. Для удобства подбора поршней к цилиндрам цилиндры и поршни в зависимости от диаметров делят на пять классов: А, В, С, D, Е. В запасные части поставляются поршни номинального размера трех классов А, С, Е и двух ремонтных размеров. Первый ремонтный - увеличенный на 0,50 мм, второй - на 1,00 мм. По массе поршни разбиты на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. На двигателе должны устанавливаться поршни одной группы. Для поршней ремонтных размеров в запчасти поставляются кольца ремонтных размеров, увеличенных на 0,50 мм и на 1,00 мм. На кольцах первого ремонтного размера выбито число «5», второго - «10».

12. На блоке цилиндров группа цилиндров выбивается на нижней плоскости блока напротив каждого цилиндра. На днище поршня выбиваются следующие данные: 1 - класс поршня по отверстию под палец; 2 класс поршня по диаметру; 3 - стрелка, показывающая направление установки поршня; 4 - ремонтный размер; 5 - группа по массе (нормальная - «Г», увеличенная на 5 г - «+», уменьшенная на 5 г - «-»).

13. Пальцы с трещинами замените. Палец должен легко входить в поршень от усилия большого пальца руки. Вставьте палец в поршень. Если при покачивании пальца ощущается люфт, замените поршень. При замене поршня подберите к нему палец по классу. Поршневые пальцы разбиты по диаметру на три класса.

14. Класс пальца маркируется на его торце краской. Класс поршня по пальцу выбивается на днище поршня, класс шатуна по пальцу - на крышке шатуна. Замените погнутые шатуны. Замените шатун, если при разборке двигателя было обнаружено, что шатунные вкладыши провернулись в шатуне. Шатуны обрабатывают совместно с крышками, поэтому их нужно менять комплектом. В двигателе должны устанавливаться шатуны одного класса.

15. Вставьте шатун в поршень в соответствии с ранее сделанными метками. Запрессуйте палец на приспособлении с гидравлическим прессом и комплектом специальных оправок. Усилие при запрессовывании - от 4,9 до 16,0 Тс.

16. При запресовывании пальца проверьте величину его выступания с обеих сторон поршня.

17. Установите поршневые кольца. Это рекомендуется делать специальным съемником. Если его нет, установите кольца на поршень, аккуратно разведя замки колец. Порядок установки колец: первым устанавливают маслосъемное кольцо, затем нижнее компрессионное кольцо, последним -верхнее. Сечения верхнего и нижнего компрессионных колец отличаются (1 - маркировка N и Т, 2 - скругленный профиль, 3 - конусный профиль). При этом обратите внимание, что на кольцах имеется метка которая должна быть обращена вверх.

18. Провернув кольца в канавках поршня, убедитесь, что они вращаются легко. Если какое-либо кольцо не проворачивается или заедает, его необходимо заменить. Разверните кольца на поршне так, чтобы их замки располагались под углом 120' друг к другу. Тщательно протрите чистой тряпкой шатунные шейки коленчатого вала. Тщательно протрите чистой тряпкой зеркала цилиндров и смажьте их моторным маслом. Вставьте вкладыш в шатун в соответствии с ранее сделанными метками так, чтобы усик вкладыша вошел в проточку в шатуне. После этого смажьте вкладыш и поршень моторным маслом.

hover-gw.ru

Дефектовка поршня

В поршневом двигателе внутреннего сгорания, как заметно из названия, поршни встают наиболее главными в цепочке элементов и узлов, какие превращают энергию сгорания в механическую работу. Их значимость в бесперебойной службе мотора исключительно существенна, следовательно, именно с поршня следует начинать дефектовку двигателя скутера.

Причины износа поршня

Дефект 1: повреждения верхней части поршня

Причины:

- Чрезмерно большая температура сгорания

- Недостаток охлаждения поршня сквозь масляные каналы в нём

Действия:

Обследуйте систему питания и при потребности отрегулируйте. Прочистите масляные каналы. При наличии сильных дефектов головки поршня смените поршни на новые.

Дефект 2: местные задиры на поршне

Причины:

- Дефицит смазки в паре поршень-цилиндр

- Высокая температура плоскости цилиндра

- Макродеформация цилиндра

Действия:

Смените повреждённые звена на новые. Проверьте смазку и правильность работы системы смазки (маслоподкачивающий насос, фильтр).

Дефект 3: радиальные трещины в камере сгорания

Причины:

- Действие слишком высокой температуры на днище поршня — последствие перегрузки мотора.

Действия:

Замените испорченные элементы на новые.

Дефект 4: разрушение юбки поршня в зоне отверстия под палец

Причины:

- Ошибочная установка стопорных колец или старые стопорные кольца, вследствие чего они вывалились, и поршневой палец торцевой стороной имел контакт с цилиндром.

- Неисправность стопорных колец — как результат несоосности поршневого пальца и коленвала, искореженного шатуна, из-за конусности шеек коленчатого вала или огромного осевого смещения коленвала.

Действия:

Ликвидируйте дефекты цилиндра двигателя. Проконтролируйте соосность поршневого пальца и коленвала, устраните продольный зазор на коленчатом вале. При смене поршней удостоверьтесь, что стопорные кольца поставлены верно.

Дефект 5: задиры поршня с солидными дефектами в исподней части юбки поршня

Причины:

- Нехватка смазки

- Мизерный зазор между поршнем или цилиндром

- Искажение гильзы

- Искажено днище поршня

- Тотальный перегрев мотора

- Неудовлетворительное круговращение охлаждающей жидкости (местный перегрев)

Действия:

Проверьте цилиндры и систему охлаждения. Смените испорченные составляющие, ликвидируете поломки.

Дефект 6: крушение перемычек промеж канавками колец

Причины:

- Употребление горючего с низким октановым числом

- Высокое давление сгорания, давление газа под поршнем цилиндра — итог неточной регулировки впрыска или применения при запуске двигателя аэрозолей, повышающих степень сжатия

Действия:

Смените поршень и кольца. Проверьте регулирования.

Дефект 7: изнашивание канавок под поршневые кольца

Изъяны имеют все шансы быть и не столь ярко выраженными, вследствие этого в неизбежном порядке прочистите канавки под поршневые кольца и оцените их повреждение. Произвести это впору следующим приемом. Возьмите новый набор поршневых колец или калибр пригодной толщины. Кольцо вставляем в соответственную канавку и с подмогой щупа контролируем промежуток между поршнем и кольцом.

Как определить износ поршневой

Теперь проконтролируем зазоры в стыках колец, пристроив их в цилиндр. Кольца нужно скинуть с поршня и вставить внутрь цилиндра. Для получения верных показаний, кольцо обязано находиться в рабочей плоскости. Выставить точно их можно подтолкнув вглубь поршнем.

Зазор поршневых колец на скутере

- Номинальный зазор в стыке компрессионных колец должен пребывать в границах 0,1-0,25 мм. При проеме 0,4 мм, кольца подлежат смене

- Номинальный зазор в стыке маслосъемных колец обязан быть в пределах 0,1-0,4мм

- Номинальный торцовый зазор (компрессионное кольцо — поршневая канава) должен быть в границах 0,03-0,05мм, а наибольший — 0,1 мм

- Цифры в сопряжении поршневой палец — головка шатуна. Разница в полученных замерах должна быть 0,005-0,01мм (без игольчастого подшипника)

Ежели зазоры больше — поршень бракуют, в том числе и если по остальным пунктам установление пригодности он вас удовлетворил. Более значительный зазор сообщает о совершенной выработке ресурса и потребности полного ремонта мотора. Если по всем характеристикам поршень скутера пригоден к последующей эксплуатации, нужно провести диагностику блока. Опыт показывает, что очень нередко при вполне рабочих поршнях блок может иметь большой износ, и напротив — «погибель» поршня не значит «смерть» блока.

skuterov.ru

Дефекты поршней - Справочник химика 21

Наиболее часто встречающимися дефектами поршней являются трещины в теле поршня износ цилиндрической поверхности износ посадочных поверхностей под шток и поршневые кольца задиры, забоины на цилиндрической и посадочных поверхностях. [c.154]Перечислите дефекты поршней. [c.271]

Поршни не допускают к дальнейшей эксплуатации и заменяют новыми при следующих дефектах наличии трещин любого размера и расположения износе цилиндрической поверхности более 0,0110 (где > —номинальный диаметр поршня). [c.154]

Признаками, указывающими на тот или иной дефект в ступенях сжатия поршневого компрессора, являются изменения давления и температур. Все дефекты, связанные с уменьшением количества газа, всасываемого на первой ступени компрессора (в случае многоступенчатого компрессора), сопровождаются снижением промежуточных давлений и повышением температуры нагнетания на последней ступени. Все дефекты, связанные с уменьшением количества газа, всасываемого на промежуточной ступени, приводят к повышению давления всасывания этой ступени и повышению давления и температуры нагнетания предыдущей ступени, но на остальных ступенях сжатия не отражаются. Исключение составляют дефекты поршня, разграничивающего полости сжатия различных ступеней, при которых режим давлений и температур может изменяться по-разному, в зависимости от величины утечек из одной полости нагнетания в другую. [c.239]

Несопрягаемые поверхности Боковые трущиеся поверхности (тронковая часть поршня) V 5 V 8 Повышение усталостной прочности и выявление вскрытых дефектов Поршни Повышение износостойкости Обтачивание Тонкое обтачивание или шлифование [c.187]

Основные дефекты поршня уменьшение наружного диаметра, увеличение ширины канавок под поршневые кольца, увеличение диаметра отверстия под поршневой палец. [c.257]

Цилиндры поршневых насосов. Для цилиндров и гильз цилиндров характерны следующие основные дефекты износ рабочей поверхности в результате трепия, коррозионный и эрозионный износ, трещины, задиры. Величину износа цилиндров определяют после выемки поршня (плунжера), замерив диаметры расточки в вертикальной и горизонтальной плоскостях по трем сечениям — среднему и двум крайним — с помощью микрометрического штихмасса. [c.328]

Назначение поршневых колец — препятствовать утечке газа из полости сжатия. Уплотняющий эффект колец основан на плотном прилегании их к зеркалу цилиндра и к стенкам канавок поршня и на лабиринтном действии набора колец. Поршневые кольца являются наиболее ответственной деталью поршня. Дефекты в работе поршневых колец отражаются на производительности, мощности и надежности работы компрессора. [c.404]

Значение диаметра и состояние поверхности (степени износа) шаровых поршней поверяемой ТПУ, чтобы был необходимый натяг и не было дефектов. [c.156]

В процессе работы двигателя АШ-82Т в цилиндро-поршневой группе во время обкатки при ремонте, а также во время эксплуатации, на поверхностях трения зеркала цилиндра, поршневых колец и поршня (фиг. 102—104) возникают такие характерные дефекты как грубый рельеф поверхностей трения, неоднородное изменение твердости и структуры трущихся поверхностных слоев металла. [c.132]

Незначительные местные дефекты на поверхности плунжера устраняются личным напильником, шкуркой или шлифовкой. Износ поршневых колец определяется по величине зазора в канавке поршня (по высоте), в замке и по упругости колец. [c.330]

В [425, с. 245/606] предлагается методика и иммерсионная установка для контроля швов, выполненных электроннолучевой сваркой поршней двигателей внутреннего сгорания. Схема контроля представлена на рис. 5.29. Преобразователи 7. .. 3 контролируют сварные швы, показанные жирными линиями. Важно отметить, что продольные волны падают перпендикулярно швам, так как при наклонном падении дефекты электронно-лучевой сварки (непровары) выявляются очень плохо. Преобразователь 6 контролирует поперечными волнами зону основного металла вблизи канала охлаждения. [c.597]

Пневматические цилиндры перед установкой должны быть разобраны, очищены от грязи, промыты в керосине, смазаны. Все замеченные дефекты необходимо устранить. Цилиндр крепят к каркасу печи или к полу цеха таким образом, чтобы ось штока совпадала с направлением движения тягового троса. Краны для управления цилиндром проверяют на плотность. После установки цилиндра нужно отрегулировать скорость движения поршня, проверить всю пневматическую систему на плотность. [c.296]

Конструкции поршней как для цилиндров низкого,. так и высокого давления отличаются многообразием. Тем не менее практика эксплуатации выявляет некоторые общие дефекты, особенно присущие узлу соединения поршня со штоком. [c.87]

Стуки в двигателе. Кроме стуков и шумов, неизбежно связанных с работой двигателя и детонационным сгоранием топлива, в двигателе могут возникать посторонние стуки и шумы, вызванные дефектами в агрегатах и деталях двигателя. Причинами таких стуков и шумов могут быть механическое разрушение отдельных деталей повышенный износ отверстия в бобышках поршня, поршневого пальца, втулки поршневого пальца, коленчатого вала и подшипников, а также распределительного вала и подшипников повышенный износ зубьев шестерен газораспределения слабое натяжение клиновидных ремней, соединяющих электромотор с двигателем большой зазор между штоками клапанов и коромыслами нарушение герметичности соединений выхлопной системы недостаточно прочное крепление двигателя и электромотора к фундаментной плите недостаточный зажим цилиндра в направляющей недостаточный зазор между головкой цилиндра и днищем поршня в в. м. т., в результате чего клапан ударяет о днище поршня (на установках ИТ9-ЗМ и ИТ9-3). [c.126]

Дефектация. Износ цилиндрической наружной поверхности поршней происходит в большей мере в плоскости, перпендикулярной оси коленчатого вала. Это обусловлено направлениями сил, действующих в кривошипношатунном механизме. Дефекты чистоты поверхности выражаются в появлении продольных рисок, царапин и задиров. Износ на 100 мм диаметра поршня допускается в пределах 0,1-А), 15 мм для диаметров до 100 мм 0,2—0,3 мм — для больших диаметров поршня. При этом зазор между поршнем и цилиндром не должен превышать трехкратную величину первоначального зазора (см. табл. 12), а овальность и конусность величину допуска на диаметр посадки X. [c.280]

В ряде случаев замена поршней по величине предельного зазора в цилиндре, вследствие износа и расточки цилиндров и при отсутствии дефектов в поршнях, явно неэкономична. На одном из заводов удалось избежать замены поршней после расточки цилиндров следующим образом. [c.176]

Уменьшение числа ходов при работе на стабильных параметрах пара и режиме перекачивания. Причиной этого является, как правило, нарушение плотности между гильзой цилиндра и поршнем или износ деталей механизма парораспределения. Если уменьшение числа ходов сопровождается стуком,. можно предположить поломку поршневых колец, ослабление крепления поршня к штоку или наличие трещины на гильзе парового цилиндра. Содержание ремонтов определяют после уточнения дефекта в результате вскрытия и разборки цилиндра. [c.249]

Появление в компрессоре резких и глухих стуков может происходить по многим причинам. Резкий стук может быть вызван попаданием твердых металлических частей (куска пружины, обломка клапанной пластины и пр.) в цилиндр компрессора. Нужно остановить компрессор, извлечь их и устранить дефекты на зеркале цилиндра. Удары поршня о крышку цилиндра при недостаточном вредном пространстве дают резкий стук. Надо увеличить толщину прокладки между цилиндрами или цилиндром и его крышкой, либо уменьшить толщину прокладок на штоке возле дистанционной гайки. Резкий стук бывает при излишней смазке цилиндров или попадании влаги и масла из масловлагоотделителей и сепараторов. Следует уменьшить подачу масла в цилиндры, тщательно продуть все очистительные аппараты. При ослаблении соединения штока с крейцкопфом или поршнем надо остановить компрессор и подтянуть зажимные гайки. [c.218]

Наибольшему износу подвергаются поршневые кольца. Поэтому при средних и капитальных ремонтах поршневых машин проверяют состояние поршней и поршневых колец. При ревизии проверяют состояние поршня, его несущей поверхности (при скользящих поршнях), крепление на штоке, выработку канавок, состояние и степень износа поршневых колец. Обнаруженные дефекты устраняют. Поломанные и износившиеся порщневые кольца заменяют новыми. [c.270]

После окончания установленного времени пробега под нагрузкой машину останавливают и проводят ревизию основных ее узлов коренных подшипников, шатунов, крейцкопфных пальцев, всасывающих и нагнетательных клапанов, поршней и поршневых колец, шеек вала, сальниковых набивок и лабиринтных уплотнений масляных фильтров, штоков редукторов. Выявленные при этом дефекты следует устранить. Сборку машин после ревизии нужно проводить особенно тщательно, чтобы не нарушить пригонку частей, достигнутую в процессе приработки. [c.294]

Температура статора влияет на потребляемую мощность. При пуске компрессора не должен появляться металлический стук, исчезающий по мере повыщения давления. Наличие щума указывает на то, что прокладка между поршнем и клапанной доской слишком сжата и недостаточен мертвый зазор. Эти дефекты нужно сразу же исправить. [c.152]

Недопустимое повышение температуры цилиндров или механизма движения компрессора вследствие нарушения смазки, дефектов клапанов компрессора, в том числе предохранительного, засасывания в систему воздуха, может привести к задиру поверхности поршней и цилиндров, повреждению клапанов и механизма движения. [c.200]

Для определения влияния повышенного выброса масла из картера на поломку клапанов мы провели специальное наблюдение. Машины, у которых во время эксплуатации наблюдалась частая поломка клапана (до 3—5 раз в месяц), подвергались специальному обследованию. При включении компрессора со снятой головкой и клапанной доской у многих из них отмечалось характерное явление через равные интервалы времени (10—15 мин) из цилиндра неожиданно вырывался фонтан мелких масляных капель. Очевидно, что гидравлические удары, вызываемые фонтаном. масла, и являлись причиной поломки клапанов. Машины с таким дефектом направлялись в ремонт для замены поршней и поршневых колец. Вопрос о причинах и величине износа поршневых колец, поршней, цилиндров, приводящей к резкому выбросу масла из картера, до сих пор не изучен. [c.148]

После снятия клапанов через клапанные гнезда проверяют состояние рабочих поверхностей цилиндров. При наличии рисок и задиров разбирают поршневую группу, зачищают зеркало цилиндров тонким шлифовальным полотном, чистят кольца и канавки на поршне. Затем соединяют все трубопроводы и аппараты, которые были разъединены для продувки, очищают фильтры на смазочной системе, проверяют затяжку резьбовых соединений на компрессоре. Заменяют манометры, которыми пользовались при продувке, постоянными, проверяют исправность предохранительных клапанов и готовят компрессор к испытаниям под нагрузкой. Испытания под нагрузкой служат для проверки работоспособности всех узлов и систем компрессора в условиях эксплуатации. К нагрузке компрессора после пуска приступают, убедившись, что все узлы на холостом ходу работают нормально. В начале испытания давление повышают постепенно ступенями 25, 50, 75 и 100% рабочего давления. В каждом режиме компрессор должен работать не менее 2 ч. Переходить к режиму с более высоким давлением следует только после устранения дефектов и достижения нормальной работы на предыдущем режиме. Проверяют работу сальников. Следят за температурой и давлением газа по ступеням, за появлением посторонних стуков и течи во фланцевых соединениях и за вибрациями трубопроводов. [c.83]

Ослабление шарнирных Снять цилиндры и устранить соединений поршней дефект в соединении поршней [c.149]

После устранен] я выявленных при обкатке и продувке недостатков постепенно дают машине нагрузку. Компрессоры под нагрузкой прирабатывают на воздухе или азоте. Испытание компрессора на а юте производится по замкнутому циклу. Длительность приработки машины под нагрузкой зависит в основном от ее размеров и сложности. Газовый компрессор 1Г-266/320 под нагрузкой испытывают в течение 48 ч. Наблюдать за работой машины в этот период следует особенно внимательно. После истечения установленного времени пробега под нагрузкой машину останавливают и проводят ревизию основных узлов коренных подшипников, шатунов, крейц-копфных пальцев, всасывающих и нагнетательных клапанов, поршней и поршневых колец, шеек вала, сальниковых набивок и лабиринтных уплотнений, масляных фильтров, штоков, редукторов. ЕЗы-янленные при этом дефекты следует устранить. Сборку машин после ревизии нужно проводить особенно тщательно, чтобы не нарушить пригонку частей, достигнутую в процессе приработки. После сборки, с целью проверки ее правильности, машину вновь пускают под нагрузкой. Продолжительность пробного пробега машины под нагрузкой составляет 1—3 ч. При нормальной работе всех узлов машину включают в систему для работы. После определенного срока работы машины в системе подписывается акт о приемке агрегата из ремонта. [c.338]

Перегрев цилиндров и их крышек может быть обусловлен недостаточным охлаждением, недостаточной смазкой и пригонкой поршней и поршневых колец. Проверку начинают с масло- и водоподающих систем, которые разбирают и очищают. Проверяется и надежность работы лубрикатора. Если в этих системах дефектов [c.260]

Сервомотор регулятора и его детали заменяют при следующих дефектах трещины в местах завальцовки наружной обоймы сальника, вмятины в обойме и крышке сальника продольные сквозные риски, царапины, задиры на рабочей поверхности манжеты. Овальность и конусность отверстий в корпусе и перегородке более 0,02 мм и риски на зеркале корпуса исправляют притиркой, применяя приспособления ПР-756 и ПР-757 и пасту М-5. После этого притирают поршневую пару по корпусу с помощью пасты М-5. Перемещение поршневой пары в корпусе должно быть свободным, без заеданий, а зазоры выдерживают в следующих пределах между корпусом сервомотора и силовым поршнем 0,02—0,08 мм (не более 0,09 мм при текущем ремонте ТР-1) между корпусом и компенсирующим поршнем 0,02—0,08 мм (не более 0,09 мм при техническом обслуживании ТО-3 и текущем ремонте ТР-1) между штоком и отверстием в перемычке 0,03—0,08 мм (не более 0,09 мм при техническом обслуживании ТО-3 и текущем ремонте ТР-1). [c.144]

Аппарат, показанный на рис. 81, состоит из колонны, пористого поршня, осуществляющего возвратно-поступательное движение, вакуумного насоса для удаления маточного раствора и автотрансформатора для регулирования подогрева. Колонна диаметром около 50 мм из боросиликатного стекла должна иметь исключительно гладкие внутренние стенки не допускается никаких поверхностных дефектов или царапин. Перед поршнем помещено сито 30 меш, через которое просачивается жидкость, когда поршень проталкивает кристаллы вниз вдоль ко- [c.198]

Ремонт поршней. Характер изнашивания поршней зависит от их типа, конструктивных особенностей и качества монтажа. На вертикальных компрессорах используют тронковые и дисковые поршни. При нормальной эксплуатации у тронкозых поршней изнашиваются цилиндрическая наружная поверхность, а также поверхности отверстий для поршневых пальцев и канавок для поршневых колец. При появлении трещин тронковые поршни не ремонтируют — их бракуют. На поршневых горизонтальных компрессорах используют чугунные литые и стальные кованые или сварные поршни. Характерные дефекты поршней горизонтальных компрессоров — износ баббитовых уплотнительных поясков и наплавок в нижней части поршня (допустимый износ не более 0,2мм на 100мм диаметра поршня) износ уплотнительных притертых поясков, сопрягаемых с буртом и гайкой штока трещины в сварных дифференциальных поршнях вывертывание и выпадание на ходу в цилиндр пробок-заглушек у чугунных литых поршней. [c.204]

Поршни отличаются многообразием конструкций, но всем им присущи некоторые общие дефекты, особенно узлу соединения поршня со штоком. При эксплуатации в работе поршней наблюдаются следующие неполадки вывертываются на ходу и попадают в цилиндр пробки заглушек чугунных литых поршней, возможно попадание в полость пошня посторонних предметов, которые постепенно пробивают днище поршня и выбрасываются в цилиндр срабатывается несущая поверхность поршней, между поршнем и цилиндром образуется зазор, появляются дополнительные напряжения изгиба в штоке ослабляется посадка поршня на штоке. [c.150]

Несмотря на то, что остановки двигателя в результате заклинивания и задиров поршня случаются редко, все же эти повреждения, как правпло, очень серьезны. Они связаны обычно со следующими механическими дефектами в самом двигателе недостаточными зазорами между поршнем п цилиндром неправильным зазором между кольцом и канавкой свободным поршневым пальцем или нарушением размера кольцевого замка, нли свободно сидящим шатуном па поршневом пальце. [c.450]

Разборку ремонтируемого компрессора начинают с демонтажа трубопроводов, подводящих воду, воздух, смазку. Разбираемые трубы для облегчения последующей сборки маркируют, затем вскрывают коренные подшипники, снимают шатуны, ползуны и крышки цилиндров, разбирают клапаны. Разобранные детали промьгоают керосином и протирают. Визуально определяют дефекты деталей и определяют способ их восстановления. При капитальном ремонте необходимо проверить состояние фундамента, при наличии трещин необходимо удалить часть фундаментной плиты до чистого бетона. Удаляют проржавевшую арматуру, приваривают новую и делают заливку качественным бетоном. При ремонтах подвергают ревизии коренной вал, его подшипники, цилиндры, цилиндровые втулки, крышки цилиндров, клапаны, штоки, поршни, поршневые кольца, сальники, крейцкопф. [c.408]

Для своевременного выявления этих неяоладок (дефектов) необходимо периодически контролировать состояние поверхности поршня, состояние несущей поверхности поршней, фиксацию поршня на штоке, фиксацию заглушек у литых поршней, величину зазора между зеркалам цилицдра и поршйем, состояние эле- [c.87]

При проведениии капитального ремонта обязательно проводится полная разборка машины. Тщательно осматриваются и подвергаются контрольным замерам такие детали, как коленчатый вал, кр ейц-копф, палец кривошипа, цилиндр. Обнаруженные дефекты устраняют, растачивают цилиндры или гильзы, изготавливают и подгоняют к ним поршни, ремонтируют и испытывают на плотность клапаны, заменяют забракованные шатунные болты и шпильки коренных подшипников, проверяют состояние маслосистемы и заменяют негодные детали, проверяют фундаменты, рамы, крепления их на фундаменте. [c.176]

Дефекты притертых уплотнительных поверхностей штока обнаруживают и устраняют так же, как притертых поверхнестей поршня. [c.284]

Перегрев цилиндров и их крышек может быть обусловлен недостаточным охлаждением, недостаточной смазкой и пригонкой поршней и поршневых колец. Проверку начинают с масло- и водоподающих систем, которые разбирают и очищают. Проверяют и надежность работы лубрикатора. Если в этих системах дефектов не обнаружено, вскрывают цилиндры и проверяют размеры зазоров между цилиндрами и поршнями. В случае большого люфта у поршневых колец работа компрессора сопровождается стуком в цилиндре. Сильно износившиеся поршневые кольца могут вызвать заклинивание поршня. На износ группы цилиндр — поршень указывает понижение конечного давления воздуха после каждой ступени. Смена поршневых колец и порщней производится так же, как и в поршневых насосах. [c.266]

Пористость и мелкие раковины в поршнях больших размеров можно устранить, заварив их электродами из монель-металла или поставив на резьбе чугунные пробки на сурике. После устранения дефектов поршень следует нодвергнуть гидравлическому испытанию. [c.124]

Поршни заменяют без ремонта при наличии следующих дефектов трещин и рыхлот в галтелях и в месте соединения спирали с цилиндрической частью поршня трещин вблизи ручьев для компрессионных колец сетки трещин диаметром более 20 мм в центре днища отколов перемычек между ручьями длиной по окружности более 30 мм и глубиной более 4 мм откола направляющих приливов нижних поршней или трещины у основания прилива риски на юбке глубиной более 1 мм или менее глубокие риски в количестве более Ю шт. на расстоянии друг от друга менее 3 мм. [c.103]

С помощью индикатора, приключаемого к цилиндру насоса, можно снять индикаторную диаграмму работы насоса, показывающую зависимость давления в цилиндре от положения поршня. Такое индицированне дает возможность определить индикаторную мощность насоса и, кроме того, распознать ряд дефектов в работе насоса. Нормальная индикаторная диаграмма насоса имеет вид прямоугольника (фиг. 30) со слегка искаженными двумя углами, что соответствует моментам поднятия клапанов — всасывающего и нагнетательного. [c.78]

В машинах с горячей камерой жидкий металл запрессовывается в форму поршнем непосредственно из разливного тигля. Этим обеспеч1ивается быстрота работы и постоянство температуры ра зливки. В машинах с холодной камерой, напротив, жидкий м-еталл заливается в прессовую камеру черпаками, после чего поршень запрессовывает его в форму. При переливании чер паком могут попадать окислы, а вследствие различного по времени пребывания жидкого металла в прессовой камере последняя охлаждается в большей или меньшей степени, что приводит к значительным колебаниям температуры разливки. Дефекты, возникающие в отливках, могут быть в машинах с холодной камерой в большой степени сглажены путем повышения давления но в большинстве случаев они оказываются лишь прикрытыми. В машинах с горячими камерами давление может быть поднято только до определенного предела [максимально 25 Мн/м (250 атм)]. На практике оказалось, что гальваниче- [c.322]

chem21.info