Динамическая балансировка

Динамическая балансировка роторов.doc

%PDF-1.6 % 2 0 obj > endobj 155 0 obj > endobj 160 0 obj >stream 2012-12-04T11:19:27+04:00pdfFactory Pro www.pdffactory.com2012-12-04T13:56:10+04:002012-12-04T13:56:10+04:00application/pdf

www.ssau.ru

Отличие статической и динамической балансировки деталей, их назначение. Технология балансировки якорей.

Количество просмотров публикации Отличие статической и динамической балансировки деталей, их назначение. Технология балансировки якорей. - 1727

Неуравновешенность любой вращающейся детали тепловоза может возникнуть как в процессе эксплуатации вследствие неравномерного износа, изгиба, скопления загрязнений в каком-либо одном месте, при утере балансировочного груза, так и в процессе ремонта из-за неправильной обработки детали (смещения оси вращения) или неточной центровки валов. Для уравновешивания деталей их подвергают балансировке. Существуют два вида балансировки: статическая и динамическая.

Рис. 1. Схема статического уравновешивания деталей:

Т1 — масса неуравновешенной детали; Т2 — масса уравновешивающего груза;

L1, L2 — их расстояния от оси вращения.

Статическая балансировка. У неуравновешенной детали ее масса располагается несимметрично относительно оси вращения. По этой причине при статическом положении такой детали, т. е. когда она находится в покое, центр тяжести будет стремиться занять нижнее положение (рис.1). Для уравновешивания детали добавляют с диаметрально противоположной стороны груз массой Т2 с таким расчетом, чтобы его момент Т2L2 был равен моменту неуравновешенной массы Т1L1. При этом условии деталь будет находиться в равновесии при любом положении, так как центр тяжести ее будет лежать на оси вращения. Равновесие должна быть достигнуто также путем удаления части металла детали высверловкой, спиливанием или фрезерованием со стороны неуравновешенной массы Т1. На чертежах деталей и в Правилах ремонта на балансировку деталей дается допуск, который называют дисбалансом (г/см).

Статической балансировке подвергают плоские детали, имеющие небольшое отношение длины к диаметру: зубчатое колесо тягового редуктора, крыльчатку вентилятора холодильника и т.п. Статическая балансировка ведется на горизонтально-параллельных призмах, цилиндрических стержнях или на роликовых опорах. Поверхности призм, стержней и роликов должны быть тщательно обработаны. Точность статической балансировки во многом зависит от состояния поверхностей этих деталей.

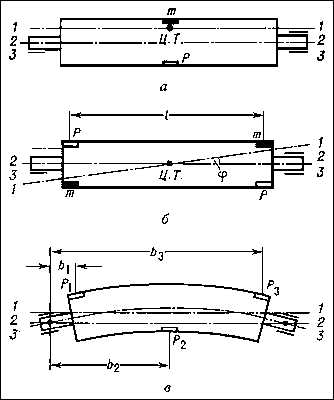

Динамическая балансировка. Динамической балансировке обычно подвергают детали, длина которых равна или больше их диаметра. На рис. 2 показан статически отбалансированный ротор, у которого масса Т уравновешена грузом массой М. Этот ротор при медленном вращении будет находиться в равновесии в любом положении. При этом при быстром его вращении возникнут две равные, но противоположно направленные центробежные силы F1 и F2. При этом образуется момент FJU который стремится повернуть ось ротора на некоторый угол вокруг его центра тяжести, ᴛ.ᴇ. наблюдается динамическое неравновесие ротора со всеми вытекающими отсюда последствиями (вибрация, неравномерный износ и т. п.). Момент этой пары сил должна быть уравновешен только другой парой сил, действующей в той же плоскости и создающей равный противодействующий момент. Для этого в нашем примере нужно приложить к ротору в той же плоскости (вертикальной) два груза массами Шх = т2 на равном расстоянии от оси вращения. Грузы и их расстояния от оси вращения подбирают так, чтобы центробежные силы от этих грузов создавали момент /уь противодействующий моменту FJi и уравновешивающий его. Чаще всего уравновешивающие грузы прикрепляют к торцовым плоскостям деталей или с этих плоскостей удаляют часть металла.

Рис. 2. Схема динамического уравновешивания деталей:

Т— масса ротора; М — масса уравновешивающего груза; F1,F2 — неуравновешенные, приведенные к плоскостям массы ротора; m1,m2 — уравновешенные, приведенные к плоскостям массы ротора; Р1 Р2 — уравновешивающие центробежные силы;

При ремонте тепловозов динамической балансировке подвергают такие быстровращающиеся детали, как ротор турбокомпрессора, якорь тягового электродвигателя или другой электрической машины, рабочее колесо воздуходувки в сборе с приводной шестерней, вал водяного насоса в сборе с крыльчаткой и зубчатым колесом, карданные валы привода силовых механизмов.

Рис. 3. Схема балансировочного станка консольного типа:

1 — пружина; 2 — индикатор; 3 якорь; 4 — рама; 5 — опора станка; 6 — опора станины;

I, II— плоскости

Динамическое уравновешивание ведется на балансировочных станках. Принципиальная схема такого станка консольного типа показана на рис. 3. Балансировка, к примеру, якоря тягового электродвигателя ведется в таком порядке. Якорь 3 укладывают на опоры качающейся рамы 4. Рама одной точкой упирается на опору станка 5, а другой на пружину 1. При вращении якоря неуравновешенная масса любого его участка (кроме масс, лежащих в плоскости II — II) вызывает качание рамы. Амплитуда колебания рамы фиксируется индикатором 2. Чтобы уравновесить якорь в плоскости I — I, к его торцу со стороны коллектора (к нажимному конусу) прикрепляют поочередно различные по массе пробные грузы и добиваются прекращения колебания рамы или его уменьшения до допускаемой величины. Далее якорь переворачивают так, чтобы плоскость I— Iпроходила через неподвижную опору станины 6, и повторяют те же операции для плоскости II— II. В этом случае балансировочный груз прикрепляют к задней нажимной шайбе якоря.

После окончания всех работ по комплектованию детали подобранных комплектов маркируют (буквами или цифрами) согласно требованиям чертежей

.

referatwork.ru

Текст книги Балансировка роторов - В. Ковалёв — Ridero

1. Основные понятия

Главным источником вибрации агрегатов является неуравновешенность роторовЗдесь и далее выделены курсивом термины и определения, установленные ГОСТом 19534 — 74. Балансировка вращающихся тел. Термины [1]., которая всегда имеет место. Неуравновешенность роторов подразделяют на следующие три вида.

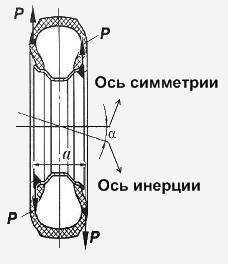

Статическая неуравновешенность — это неуравновешенность, при которой ось ротора и его главная центральная ось инерции параллельны (см. рис.1).

Рис.1Моментная неуравновешенность — это неуравновешенность, при которой ось ротора и его главная центральная ось инерции пересекаются в центре масс ротора (см. рис.2).

Рис.2Динамическая неуравновешенность — это неуравновешенность, при которой ось ротора и его главная центральная ось инерции пересекаются не в центре масс или перекрещиваются (см. рис.3). Она состоит из статической и моментной неуравновешенности.

Рис.3Частным случаем динамической неуравновешенности является квазистатическая неуравновешенность, при которой ось ротора и его главная центральная ось пересекаются не в центре масс ротора.

Вызываемая неуравновешенностью центробежная сила определяется по формуле:

Fцн = w2r P/g = (πn/30) 2r P/g, (1)

где w = 2πf = πn/30– угловая скорость,

f — частота вращения ротора в секунду,

n — частота вращения в минуту,

P — вес ротора, q = 9,81м/сек2 — ускорение свободного падения,

r — радиус неуравновешенной массы или модуль эксцентриситета.

На высоких оборотах неуравновешенные массы могут развить центробежные силы до недопустимых значений, которые приведут к разрушению машины. Для большинства машин достижение неуравновешенной центробежной силой значения ок. 30% веса ротора является предельно допустимой величиной.

Произведение неуравновешенной массы на её эксцентриситет называют дисбалансом. Дисбаланс — величина векторная. Чаще используется термин «значение дисбаланса», которое равно произведению неуравновешенной массы m на модуль её эксцентриситета ест.

D = m ест (2)

Дисбалансы роторов в процессе эксплуатации могут быть вызваны износом рабочих частей, изменением посадки дисков, ослаблением крепления элементов входящих в состав роторов, деформацией и другими факторами, приводящими к смещению масс относительно оси вращения.

Значение дисбаланса обычно указывается в гмм, гсм. 1гсм = 10гмм.

В технике допуск на все физические параметры обычно задают в зависимости от величины. Понятно всем, что если взвешивается масса 1кг, то взвесить с точностью до10г несложно. Взвесить массу 1т с точностью до10г сложнее, да и обычно этого не требуется. Поэтому допуск на вес часто задают в относительных единицах. Такая же аналогия характерна для выбора допусков на балансировку роторов. Для задания допуска часто используют отношение значения дисбаланса к массе ротора, называемое удельным дисбалансом. Удельный дисбаланс соответствует эксцентриситету центра массы ротора.

ест = D/m

Дисбалансы устраняются балансировкой. Балансировка — это процесс определения значений и углов дисбалансов ротора, и уменьшения их корректировкой масс. На практике получили распространение два вида балансировки: статическая и динамическая.

2. Статическая балансировка

Статическая балансировка, как правило, проводится в одной плоскости коррекции и применяется, главным образом, к дисковым роторам. Её можно использовать, если отношение длины ротора к его диаметру не превышает 0,25. Плоскостью коррекции называют плоскость, перпендикулярную оси ротора, в которой расположен центр корректирующей массы (массы, используемой для уменьшения дисбалансов ротора).

При статической балансировке определяется и уменьшается главный вектор дисбалансов ротора, характеризующий его статическую неуравновешенность. Главный вектор дисбалансов равен сумме всех векторов дисбалансов, расположенных в различных плоскостях, перпендикулярных оси ротора (см. рис. 4).

Рис.4Для роторов, у которых их длины соизмеримы с диаметрами или превосходят их, статическая балансировка неэффективна, а в некоторых случаях может оказаться вредной. Например, если плоскость коррекции окажется на значительном расстоянии от главного вектора дисбалансов, то, уменьшив статическую неуравновешенность, можно увеличить моментную неуравновешенность.

При статической балансировке используется свойство центра масс ротора занимать при устойчивом равновесии низшее положение. Наиболее простым устройством для статической балансировки являются параллельные горизонтальные призмы или ножи, на которые устанавливается ротор или оправа с балансируемым диском (см. рис.5). Такие устройства полезны для устранения больших статических дисбалансов и широко используются для балансировки шлифовальных кругов. Ниже приведены соотношения геометрических параметров, рекомендуемых при изготовлении таких устройств.

Рис.5Отклонение рабочих поверхностей призмы от горизонтальной плоскости не должно превышать 0,1мм на метр длины призмы. Ширина рабочей части призмы и её сечение выбираются таким образом, чтобы выполнялись следующие соотношения:

а ≤ m/2d, J ≥ Pl3/24Ey (3)

где А — ширина рабочей части призмы,

m — масса ротора в кг,

d — диаметр опорных шеек ротора,

J — момент инерции поперечного сечения призм,

Р = mg — вес ротора,

l — расстояние между опорами призм,

Е — модуль упругости материала призмы,

y = 0,02—0,03мм — допустимый прогиб в середине призм.

Если дать ротору свободу для перекатывания, то при наличии дисбаланса он после остановки примет такую позицию, при которой его центр масс займёт низшее положение. При статической балансировке, многократно перекатывая ротор, отмечают низшую точку. Если ротор останавливается в одной и той же позиции, то это свидетельствует о наличии дисбаланса. Ротор считается сбалансированным, если при многократном его повороте он останавливается в произвольном положении. Реально на практике призмы и валы изготавливаются из стали. Коэффициент трения качения для стали кт = 0,01- 0,05. Наибольший остаточный эксцентриситет ест, при балансировке на призмах, и будет определяться этим значением: ест = ктк = 0,05.

Исходя из этого, используя соотношение (2), можно оценить значение дисбаланса, которого можно добиться при статической балансировке.

Dст. = 0,05m гмм

Если подставить в формулу (1) значения:

Fц=0,3Р-допустимое предельное значение центробежной силы,

r = ест = 0.05мм,

то можно подсчитать частоту вращения, до которой можно применять статическую балансировку nст. ≈ 2300об/мин.

Следует отметить, что известно множество устройств для статической балансировки [4], позволяющих увеличить её точность. Однако в настоящий момент эти устройства мало распространены, так как широко стала использоваться динамическая балансировка, которая вытеснила устройства для статической балансировки в силу их ограниченных возможностей.

Иногда при статической балансировке корректирующие массы распределяются на две плоскости коррекции. В этом случае при распределении масс используются соотношения (4), приведённые ниже на рис.6.

Рис.63. Динамическая балансировка

3.1. Общие сведения

Динамическая балансировка — это такая балансировка, при которой определяются и уменьшаются дисбалансы ротора, характеризующие его динамическую неуравновешенность (см. рис.4). При динамической балансировке уменьшаются как моментная, так и статическая неуравновешенность ротора одновременно.

Есть много методов балансировки. Все они основаны на предположении линейности системы, то есть амплитуды колебаний считаются пропорциональными значению дисбаланса, а фазы независимы от его величины. Существует одноплоскостная и многоплоскостная балансировка. При одноплоскостной балансировке расчёт корректирующих масс производится последовательно для каждой плоскости коррекции, при многоплоскостной — одновременно.

3.2. Одноплоскостная балансировка

Одноплоскостная балансировка может осуществляться различными методами. Рассмотрим некоторые из них.

3.2.1. Метод обхода пробной массой. Этот метод в настоящее время применяется крайне редко. Однако он хорошо поясняет сущность балансировки и может быть полезен для понимания процесса балансировки.

Окружность, лежащая в плоскости коррекции, делится на 8 частей (см. рис.7), и отмечаются точки через 60o. В каждую точку поочерёдно устанавливается пробная масса mпр. Без пробной массы, а затем при каждой установке производится пуск, и измеряются амплитуды колебаний А0,А1, А2,…А8. По полученным данным строится зависимость изменения амплитуды от места установки пробной массы. При приближении места установки к месту расположения дисбаланса амплитуда будет увеличиваться. Минимальная амплитуда будет соответствовать случаю, когда место установки пробного груза находится напротив дисбаланса. Место установки корректирующей массы mкор определяется по минимальной амплитуде колебания, а её значение подсчитывается по формуле:

mкор = mпр А0/ А0-Амин

Рис.73.2.2. Метод трёх пусков без измерения фаз.

При балансировке с помощью такого метода проводится три пуска с одной пробной массой mпр, устанавливаемой последовательно через 120о на одном радиусе. При пусках измеряют амплитуды колебаний А01, А02, А03. По результатам измерений амплитуд колебаний с помощью графических построений производится расчёт необходимых корректирующей массы и угла её установки.

Для графического решения задачи из центра О (см. рис.8) описывают три окружности радиусами А01, А02, А03. На этих окружностях путём подбора располагают вершины равностороннего треугольника АВС вписанного в окружность с центром О1, радиус которого r в масштабе отображает mпр. Величина корректирующей массы mкор находится из соотношения:

mкор = mпрОО1/r

Угол дисбаланса δ относительно первого положения пробной массы находится по чертежу (рис.8). Следовательно, напротив дисбаланса необходимо установить корректирующую массу.

Рис.83.2.3. Метод, основанный на измерении амплитуды и фазы.

Этот метод легко реализуется с помощью современных балансировочных средств. Балансировщик, используя современные балансировочные средства, не видит, каким образом производится расчёт корректирующей массы и место её установки. Поэтому сущность этого метода поясняется графически с помощью рис.9.

ridero.ru

Статическая и динамическая балансировка дисков роторов турбин

Замена дефектных деталей ротора турбины, а также сборка, сопровождающаяся обычно пригонкой деталей, могут быть причиной появления одной или нескольких неуравновешенных масс. В зависимости от расположения этих масс неуравновешенность может быть статической или динамической. Ротор, неуравновешенные массы которого приводятся к одной массе, создающей центробежную силу при его вращении, называется статически неуравновешенным. Ротор, неуравновешенные массы которого при вращении создают две центробежные силы, противоположно направленные и не лежащие в одной плоскости, перпендикулярной к оси ротора, считается динамически неуравновешенным. В этом случае уравновешивание ротора может быть осуществлено только динамической балансировкой. Статическая балансировка производится на балансировочном приспособлении (рис. 97), состоящем из жестких опор 4 с укрепленными на них призмами-ножами 3, расположенными в одной горизонтальной плоскости, строго по уровню или ватерпасу. Поверхность призм закалена и шлифована. Статическая балансировка диска основана на его свойстве поворачиваться под действием момента неуравновешенной силы и приходить в состояние покоя при расположении тяжелого места в наинизшем положении.

Рис. 97. Приспособление для статической балансировки дисков.При балансировке диск 1 насаживают на специальную оправку 2 строго перпендикулярно к ее оси и вместе с оправкой устанавливают на призмы 3 опор 4 приспособления, прокатывая диск сначала в одну, а затем в другую сторону. При наличии неуравновешенности более тяжелая часть диска окажется внизу. Затем на противоположной стороне диска прикрепляют груз (между лопатками) и вновь прокатывают диск по призмам, подбирая груз по массе таким, чтобы диск устанавливался в любом положении при прокатывании его по призмам; это указывает на то, что центр тяжести диска совместно с добавленным грузом переместился в его геометрический центр. Закончив балансировку, уравновешивающий груз взвешивают и, сняв с утяжеленной стороны диска соответствующее количество металла, взвешивают его. Массу и место снимаемого металла определяют из отношения gl—pr, где g — масса навешиваемого груза; l — плечо навешиваемого груза; р — масса металла, подлежащего снятию; г — расстояние до места, где будет сниматься металл. Поскольку l всегда больше г (так как неуравновешенный груз подвешивают между лопатками, а снимают металл у обода диска), то масса снимаемого металла практически больше массы подвешенного неуравновешенного груза. Сняв необходимое количество металла, вновь проверяют уравновешенность диска. Статическая балансировка считается выполненной, если оставшаяся после балансировки неуравновешенность диска создает неуравновешенную центробежную силу не более 4—5% массы диска. При подвешивании такого груза к диску в вертикальной плоскости, не проходящей через центр диска, последний будет страгиваться с места. Чтобы облегчить определение утяжеленной части диска, намечают ряд точек, обычно восемь, деля окружность диска на восемь равных частей (1—8 на рис. 97). Из известных методов динамической балансировки роторов турбин наибольшее распространение получил метод «обхода грузом». Балансировка по этому методу включает два этапа: определение положения уравновешивающего груза и определение массы уравновешивающего груза. Динамическую балансировку производят на специальных балансировочных станках (рис. 98). Ротор 5 турбины устанавливают на подшипники 2 раздвижных стоек 4 станка. Каждый подшипник соединен со станиной станка пружиной 9, расклиненной клиньями 10. Толщину пружин выбирают в зависимости от массы ротора. Каждый из подшипников может быть либо застопорен устройством 1, либо освобожден, и тогда он совершает колебательное движение. Ротор вращается электродвигателем 7 через быстродействующую магнитную муфту 6.

Рис. 98. Станок для динамической балансировки роторов.Колебание подшипников записывается самопишущим прибором 8 на барабане 3 или определяется индикатором. Во время балансировки с помощью электродвигателя вращают ротор, поочередно открывая подшипники и определяя, при какой частоте вращения наблюдается максимальная амплитуда колебаний системы ротора и опор. Балансировку начинают с того конца ротора, который имеет наибольшую неуравновешенность (наибольшую амплитуду колебаний), например в плоскости I—I. Крайний диск в этой плоскости делят по окружности на восемь равных частей. Затем пробный груз последовательно устанавливают между лопатками в каждую из восьми точек диска, вращая в каждом случае диски и записывая амплитуды колебаний. Очевидно, что чем ближе пробный груз расположен по окружности к неуравновешенной массе, тем больше амплитуда колебаний. По полученным амплитудам колебаний на развертке окружности строят кривую (синусоиду), по которой определяют место, где необходимо укрепить уравновешивающий груз. Затем переходят ко второму этапу работы. Уменьшая или увеличивая массу уравновешивающего груза (в одной и той же точке), находят наименьшую амплитуду колебания подшипника и временно закрепляют найденный уравновешивающий груз в данной точке, после чего приступают к балансировке второй стороны ротора в плоскости II—II таким же путем, т. е. закрепив опору (подшипник) в плоскости I—I, при открытом подшипнике в сечении II—II балансируют эту сторону ротора. После балансировки обеих сторон специальным расчетом, предусмотренным инструкцией по балансировке, определяют массы уравновешивающих грузов на противоположные опоры с учетом их взаимного влияния. Заканчивают балансировку ротора контрольной проверкой, для чего освобождают подшипники от стопоров, сообщают ротору критическую частоту вращения и проверяют амплитуду колебаний обоих подшипников. Зная расположение грузов и их массу, изготовляют постоянные грузы и закрепляют их на дисках или снимают металл в утяжеленных местах, если масса неуравновешенного груза (дебаланс) невелика.

www.stroitelstvo-new.ru

Статическая и динамическая балансировка роторов механизмов — МегаЛекции

Ротор в целом может иметь неравномерное относительно оси вращения распределение металла по весу и его центр тяжести не будет расположен на этой оси, т.е. по весу ротор будет неуравновешен относительно оси вращения. Такая неуравновешенность ротора или его деталей называется небалансом.

При вращении ротора небаланс вызывает появление радиально направленной возмущающей силы. Эта сила стремится вырвать вал вместе с укрепленной на нем деталью из подшипников. Возмущающая сила все время меняет свое направление, оставаясь радиальной, поэтому ее действие на подшипники переменно по направлению; такое действие неизбежно приводит к вибрации механизма.

Детали механизма при вибрации испытывают удары, толчки и перегрузку, что вызывает ускоренный общий износ, нарушение центрирования и креплений, а это в свою очередь еще более усиливает вибрацию.

Чтобы устранить возмущающую силу, ротор уравновешивают, т.е. устраняют его небаланс. Операции по устранению небаланса называют балансировкой. Балансировать можно каждую деталь ротора в отдельности или весь ротор в целом; последний способ экономичнее и точнее.

Чтобы сбалансировать неуравновешенность ротора, нужно на том же расстоянии от оси (там где выявлен небаланс), но в диаметрально противоположном направлении наплавить (подвесить) груз необходимой для балансировки массы; после чего ротор окажется сбалансированным и никакой возмущающей силы при его вращении возникать не будет.

Величину и расположение небаланса находят при выполнении различных видов балансировок.

Различают статическую и динамическую балансировки ротора:

1. Статической балансировка называется потому, что для выявления и устранения небаланса не требуется вращения ротора; уравновешивания достигают, когда ротор находится в состоянии покоя.

2. Динамическая неуравновешенность наблюдается тогда, когда неуравновешенные массы ротора дают две возмущающие силы, одинаковые по величине, но противоположно направленные и расположенные на разных концах. При этом может оказаться, что общий центр тяжести ротора расположен на оси вращения, т.е. статически ротор уравновешен. Такую неуравновешенность можно выявить только при вращении ротора, так как общий центр тяжести ротора расположен на его оси, и только при вращении обе неуравновешенные массы образуют пару возмущающих сил переменного направления. Следовательно, статически отбалансированный ротор в некоторых случаях может иметь динамическую неуравновешенность. Операция по выявлению и устранению динамического небаланса называется динамической балансировкой.

Монтаж дымососов

Дымососы (Д) предназначены для отсасывания дымовых газов из топки котла и выброса их под напором через дымовую трубу в атмосферу.

Дымососы бывают центробежного (1) и осевого (2) типа.

1. Для котлов паропроизводительностью 420-640 т/ч применяются дымососы центробежного типа двухстороннего всасывания типа: Д-25х2Ш и Д 21,5x2.

Эти дымососы состоят из следующих основных узлов:

• кожуха

• ротора

• подшипников

• направляющих аппаратов и их привода

Монтаж дымососа начинают с приемки фундамента и установки на него электродвигателя.

Значительные размеры Д двухстороннего всасывания предопределяют их поставку на монтаж в разобранном виде. Поэтому первоначальной операцией по монтажу является сборка на сборочной площадке опорных конструкций Д (рам) и корпусов улиток с всасывающими карманами.

Монтаж Д начинается с установки опорной рамы, которая крепится к фундаменту при помощи болтов. Рама устанавливается на металлических подкладках, общая толщина которых может быть до 25-30 мм, при количестве подкладок в одном пакете не более трех.

Подкладки располагаются по обе стороны каждого фундаментного болта и регулируют высотные отметки, отклонение которых от проектных допускается не более + - 6 мм.

На опорную раму устанавливаются подшипники Д, центровка которых производится по струне и отвесам.

После установки корпусов подшипников на фундамент устанавливается корпус Д, затем укладывается его ротор.

Вслед за установкой корпуса Д на его всасывающей стороне монтируют регулирующие шиберы. Предварительно шиберы проходят ревизию, в процессе которой проверяется плавность их открытия и закрытия.

Собранный Д опробуется на холостом ходу; при этом допускаются радиальное и осевое биения рабочего колеса соответственно не более 3 и 6 мм.

2. В котельных установках паропроизводительностью 950 т/ч и более применяются осевые Д типа ДО - 31,5. Основными преимуществами этих Д (по сравнению с центробежными Д) является их компактность. Двухступенчатый осевой Д состоит из:

- всасывающего кармана

- корпуса

- направляющих аппаратов

- рабочих колес

- диффузора

- ходовой части

- маслонасосной станции с системой маслопроводов

- вентиляции для охлаждения

Всасывающий карман изготавливается их двух половин (верхней и нижней), соединяемых на фланцах. Общая масса всасывающего кармана составляет около 7,5 т. Нижняя часть всасывающего кармана устанавливается на двух фундаментных опорах.

Корпус Д выполнен из трех частей, предназначенных для размещения:

i. направляющего аппарата и рабочего колеса I ступени;

ii. направляющего аппарата и рабочего колеса II ступени;

iii. спрямляющего аппарата.

Все части соединяются друг с другом на фланцах болтами.

Ходовая часть состоит из вала, двух подшипников и муфты, соединяющей вал Д с электродвигателем.

Подшипники Д - роликового типа, сферические, самоустанавливающиеся, работающие на жидкой смазке, которая подается маслостанцией через систему масляной смазки)(На два Д устанавливается одна маслостанция. Тепловая защита опорного подшипника, установленного в корпусе диффузора, осуществляется при помощи специального вентилятора и теплозвукоизоляционного покрытия.

Монтаж Д начинают с установки опорных конструкций и приемки фундамента. Бетонная поверхность предварительно зачищается от неровностей и насекается в местах расположения фундаментных болтов и подкладок под опорные конструкции Д . Подкладки изготовляются из листовой стали шириной 100-200 мм и длиной, соответствующей ширине нижней плоскости опорной конструкции. Число подкладок не должно превышать трех в одном месте.

Технологическая последовательность монтажа ____ осевого дымососа ДО - 31,5

| Очередность | Узел | Основные работы |

| I | Нижняя часть корпуса | Установка на опорные конструкции. Установка шпонок продольного упора. Выверка тепловых зазоров в узлах крепления опор. |

| Опорно-упорный подшипник | Установка и закрепление на фундаментных опорных конструкциях опорно-упорного подшипника и ротора с соблюдением осевых зазоров. | |

| Электродвигатель | Установка на валы полумуфты. Установка рамы и электродвигателя. | |

| Узлы 1,2,3 | Выверка главных осей и высотных отметок нижней части корпуса, ходовой части и электродвигателя. | |

| Ходовая часть | Прицентровка нижней части корпуса к ротору с соблюдением радиальных зазоров. | |

| Опоры корпуса дымососа | Заливка бетоном фундаментных болтов подставок корпуса. | |

| Помосты и лестницы | Установка на фундамент привода направляющих аппаратов. Установка помостов и лестниц вокруг электродвигателя и корпуса дымососа. | |

| Нижняя часть всасывающего кармана | Снятие ротора дымососа. Установка под- | |

| ставок на фундамент. Смазка опорных поверхностей подставок смесью солидола с графитом. Установка нижней части всасывающего кармана. | ||

| Нижняя часть обтекателя (кока) | Установка нижней части обтекателя и нижней крышки защитного кожуха опорного подшипника. Установка ротора. | |

| Верхняя часть корпуса | Установка верхней части корпуса дымососа на асбестовых прокладках в горизонтальном разъеме. Установка верхней части обтекателя. | |

| Нижняя часть всасывающего кармана | Окончательная установка и крепление к корпусу нижней части всасывающего кармана. | |

| Защитные устройства | Монтаж защитного кожуха опорного подшипника и сальникового уплотнения. | |

| Направляющие аппараты | Монтаж поворотных колец, рычагов, тяг и привода направляющих аппаратов. | |

| Диффузор | Установка трубы диффузора на временной опоре. Последовательный монтаж трех секций диффузора. Установка распорных ребер между трубой и конусом диффузора. | |

| Вентилятор охлаждения | Монтаж вентилятора охлаждения и воздухопровода. | |

| Верхняя часть всасывающего кармана | Монтаж верхней части всасывающего кармана, установка ограждения вала | |

| Валы дымососа и электродвигателя | Прицентровка и соединение валов дымососа и электродвигателя. |

megalektsii.ru

МЕТОДЫ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ

Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

| Рис. 90. Схема устройства для динамической балансировки роторов |

Как было показано выше, вращающийся цилиндр может быть уравновешен двумя противовесами, расположенными в двух несовпадающих плоскостях, перпендикулярных оси вращения. Вы-

Бор места приложения и величины уравновешивающего груза и является задачей динамической балансировки. Все методы динамической балансировки можно свести к двум основным: методу обхода грузом и методу максимальных отметок.

Чтобы получить более ясное представление о методе динамической балансировки роторов, рассмотрим схему одного из устройств.

На рис. 90 схематически показан уравновешиваемый ротор 1, разделенный по одному из торцов на восемь равных частей. Ротор укреплен на двух упругих подшипниковых опорах 2, изображенных в виде пружин. При уравновешивании одну из опор закрепляют неподвижно, а другую делают качающейся в вертикальной плоскости.

Метод «обхода грузом»

Уравновешивая по методу «обхода грузом», измеряют при резонансных оборотах ротора амплитуду вибрации не закрепленного подшипника и записывают ее. Затем поочередно на каждое пронумерованное деление торца ротора прикрепляют какой-либо - подходящий пробный груз и измеряют при резонансных оборотах амплитуду вибрации, вызванную этим грузом. По результатам замеров строят график (рис. 89, в), на котором по оси абсцисс откладывается развертка торца ротора, а по оси ординат — амплитуда вибрации незакрепленной опоры.

По полученным точкам кривой можно определить величину и положение уравновешивающего груза. Вес груза может быть определен по формуле:

GY=2Ga

'У - --!.<,

Макс "мин

Где Gn — вес пробного груза;

S — амплитуда колебания без пробного груза;

5макс — амплитуда колебания с пробным грузом максимальная;

Sm — амплитуда колебания с пробным грузом минимальная.

Если при подсчитанном по этой формуле грузе, установленном в наиболее низкой точке кривой, результаты уравновешивания окажутся неудовлетворительными, то следует изменить величину и местоположение груза на торце ротора. Если ротор окажется уравновешенным в одной плоскости первой опоры, то закрепляют опору второго торца ротора и производят уравновешивание второй плоскости аналогично первой. Необходимо учитывать, что подобранный уравновешивающий груз Gy второй плоскости вызовет нарушение уравновешенности плоскости первой опоры; для предотвращения этого нарушения в первой плоскости первой опоры устанавливают корректировочный груз GK, вес которого компенсирует возможное нарушение уравновешивания в плоскости первой опоры. Корректировочный груз укрепляют диаметрально противоположно грузу, расположенному в плоскости второй опоры; его вес

G=G

УЬ + с'

Установка корректировочного груза GK, в свою очередь, вызовет некоторое нарушение уравновешенности плоскости второй опоры; поэтому к уравновешивающему грузу Gy в плоскости второй опоры необходимо прибавить добавочный груз Ga, определяемый по формуле:

Здесь с — расстояние места приложения уравновешивающего груза от точки второй опоры до торца ротора; ! а — расстояние места приложения уравновешивающего груза от первой опоры до торца; b — длина ротора.

Для ускорения балансировки этим методом необходимо возможно точнее выбрать пробный груз. Н. В. Колесников на основании измерения амплитуды колебания при числе оборотов, превышающих резонансную частоту, предлагает применять подсчет пробного груза по формуле:

Где G — вес ротора;

Sp — размах колебаний ротора при числе оборотов, превышающих резонансную частоту;

R — радиус установки пробных грузов.

Ротор приводят во вращение с числом оборотов примерно в два раза большим резонансного и измеряют амплитуду колебания свободной опоры. При таком числе оборотов колебания происходят около центра тяжести.

Таким образом, балансировка методом «обхода грузом» состоит из двух стадий: определения положения уравновешивающего груза и определения величины уравновешивающего груза.

Определение неуравновешенности производится замером амплитуды вибрации незакрепленной опоры при резонансном числе оборотов, вначале при постоянном пробном уравновешивающем грузе, перемещающемся по окружности ротора, а затем при одном и том же положении уравновешивающего груза, но при его переменной величине. При правильно выбранном местоположении и величине груза амплитуда колебания незакрепленной опоры при резонансных оборотах ротора становится минимальной.

Этот метод динамической балансировки, хотя и является трудоемким, но как более точный, основанный только на измерении максимальных амплитуд вибрации подшипников, нашел широкое распространение при динамической балансировке ротора.

Метод балансировки по «максимальным отметкам»

Динамическая балансировка по методу «максимальных отметок» основана на предположении, что амплитуды вибрации подшипников прямо пропорциональны центробежным силам от неуравновешенности, а поэтому изменения этих амплитуд будут пропорциональны величинам вызывающих их грузов. Далее предполагается, что углы сдвигов между направлением максимального прогиба вала ротора и вызывающей его центробежной силой сохраняются • постоянными для различных уравновешивающих грузов при прочих равных условиях.

При балансировке этим методом цилиндрическую поверхность ротора или свободную от подшипника поверхность шейки покрывают мелом или краской. Одну опору, как и при балансировке методом «обхода грузом», жестко закрепляют, а вторая может свободно колебаться в вертикальной плоскости. Затем вращают ротор, и во время резонансных оборотов, когда амплитуда незакрепленной опоры максимальна, на забеленной поверхности ротора ил» шейки наносят чертилкой отдельные черточки. Средина расположения черточек и будет являться местом максимального боя ротора при резонансных колебаниях. Отметку средины расположения черточек переносят на торец ротора; там же делают вторую отметку, смещенную на угол, равный 90°, где и устанавливают в плоскости балансировки на поверхности ротора пробный груз из пластилина. Смещение пробного груза по отношению к отметке делают вследствие того, что резонансные колебания имеют сдвиг фазы на угол, равный 90°. Затем вращают ротор при резонансных оборотах и снова делают отметки на том же месте, стерев прежние; если место отметок совпадает, то это означает, что местоположение груза найдено правильно, но груз взят мал. Груз увеличивают до тех пор, пока на забеленной поверхности или вовсе не будет отдельных черточек, или они будут в пределах соответствующих допусков. Отбалансировав одну сторону ротора, жестко закрепляют вторую опору, освобождают первую и аналогично производят балансировку второй стороны ротора.

При балансировке методом «максимальных отметок» необходимо устанавливать, как и при методе «обхода грузом», корректировочный и добавочный грузы для исключения влияния установки уравновешивающего груза на противоположную сторону ротора; это производится теми же методами, что и при балансировке «обходом груза».

Обычно вследствие колебания подвесок амплитуды вибрации не прямо пропорциональны величинам вызывающих их грузов, и углы сдвига между направлением максимального прогиба вала и вызывающей его центробежной силой не являются постоянными. Поэтому балансировка методом «максимальных отметок» иногда не дает удовлетворительных результатов.

Одним из важных факторов, определяющих качество шарикоподшипников, применяемых в гиромоторах, является их вибрация при работе с оборотами, близкими к рабочим. По величине вибрации можно определить качество, точность формы и размеров …

После проведения повторных 3-часовых испытаний гиромотор подвергается контрольным испытаниям, проводимым работниками отдела технического контроля завода в следующем объеме и последовательности. Внешний осмотр Прошедший предварительные и повторные испытания гиромотор при контрольных …

Перед креплением цапф к корпусу приклепывают заклепками фирменную планку. Цапфы перед креплением тщательно обезжиривают, протирая салфеткой, смоченной в бензине, и смазывают посадочные места антикоррозионной смазкой ЦИАТИМ-202. Обезжиривают посадочные места в …

msd.com.ua

Балансировка статическая и динамическая - Справочник химика 21

Подшипники нагнетателя подсоединяют к торцам нижней половины корпуса вертикальными корытообразными фланцами. Со стороны всасывания расположен опорный подшипник 2, а со стороны турбодетандера — опорно-упорный 11. Ротор 3 имеет четыре рабочих колеса нагнетания 4 и два турбинных 9 (турбодетандера). Колесо нагнетания состоит из диска, покрышки и лопаток. Лопатки коробчатого сечения штампуют из специальной листовой стали и крепят к дискам и покрышкам при помощи заклепок из нержавеющей стали. Колесо турбодетандера состоит из набора рабочих лопаток, профильные хвосты которых входят в паз диска. Замковую лопатку крепят заклепкой. По наружному диаметру турбинного колеса расположены бандажные леиты, которые одевают на хвосты лопаток, после чего хвосты расклепывают. Подвод газа к колесам осуществляется через сопловой аппарат 10. Вал ротора гибкий с критическими числами оборотов около 2800 и 10 550 об/мин — изготовлен из коррозионноустойчивой стали с высоким запасом прочности. Каждое колесо после сборки и окончательной обработки статически балансируется, а ротор в собранном виде подвергается динамической балансировке. Для уменьшения осевого усилия ротора на валу между четвертым колесом нагнетателя и первым колесом турбодетандера установлен думмис 8. [c.281]Рассмотрим определение амплитуд колебаний и критических скоростей сепараторов другим методом. Предположим, что вал сепаратора является жестким. Ротор сепаратора имеет статическую неуравновешенность, вызванную неточностью изготовления и балансировки вала. Эта неуравновешенность задана смещением центра масс ротора на малое расстояние е—эксцентриситетом от геометрической оси вращения. Для упрощения будем считать ротор динамически уравновешенным. Проекции кинетического момента ротора на неподвижные декартовы оси координат, которые проходят через его центр масс, вычисленные с точностью до величин первого порядка малости включительно, имеют следующий вид (рис. 253) [c.363]

На станках для статической балансировки в динамическом режиме точность балансировки роторов и рабочих колес увеличивается в 2 - 3 раза. [c.90]

Динамическая балансировка гораздо сложнее статической. Обычно ее выполняют на машиностроительных заводах при изготовлении машин. В процессе эксплуатации дисбаланс появляется в результате неравномерного износа, налипания продуктов, деформации детали или вала. Неуравновешенность узла в сборе оказывается в несколько раз выше, чем собственная неуравновешенность отдельных деталей, т. е. большая часть дисбаланса создается при сборочных операциях. Поэтому для деталей целесообразна статическая, а для узлов —динамическая балансировка. Качество динамической балансировки оценивается с помощью коэффициента уравновешенности, равного отношению динамической нагрузки на подшипник от неуравновешенных центробежных сил Р к статической нагрузке от веса ротора Qp [c.125]

Основными причинами, вызывающими неуравновешенность, являются неточность изготовления деталей, неравномерное распределение материала детали относительно оси вращения, неравномерный износ детали во время эксплуатации, изогнутость вала и его цапф. Устранение или уменьшение неуравновешенности в деталях и узлах производят с помощью балансировки. Имеются два вида балансировки статическая и динамическая. [c.196]

Статическая неуравновешенность может быть определена на ножах или роликах, на станках для статической балансировки в динамическом режиме или на станках для динамической балансировки. Согласно ОСТ 1.41081—71, метод контроля неуравновешенности роторов путем кругового обхода контрольным грузом состоит в следующем. [c.189]

Под балансировкой понимается динамическая балансировка, однако в крайних случаях следует делать хотя бы статическую балансировку шин. [c.153]

Различают балансировку статическую (силовую), моментную и динамическую (момент-но-силовую). При статической балансировке [c.373]

На практике чаще всего встречается смешанная неуравновешенность. При этом сначала должна проводиться статическая балансировка для уменьшения результирующей силы К, а затем динамическая. [c.121]

Неуравновешенность от пары сил называется динамической неуравновешенностью, поскольку обнаружить ее статической балансировкой невозможно. Ее определяют в динамических условиях при вращении детали, когда возникает момент пары сил М [c.120]

Для устранения указанных явлений нужно выполнить уравновешивание вращающихся масс, или, как говорят, балансировку деталей. Различают два рода балансировки статическую и динамическую. Задачей статической балансировки является приведение центра тяжести на ось вращения. Пусть, например, необходимо перенести центр тяжести С детали, имеющей [c.183]

Рнс. 4.17. Границы статической и динамической балансировки [c.121]

Различают статическую и динамическую балансировку. Статическая составляющая неуравновешенности ротора наиболее просто выявляется и устраняется с помощью статической балансировки моментная составляющая неуравновешенности может быть обнаружена и устранена только при вращении ротора, т. е. динамической балансировкой. [c.101]

При изготовлении и сборке машин и агрегатов (особенно вентиляторов) производят тщательную балансировку (статическую и динамическую) и уменьшают зазоры в сочленениях деталей. Замена подшипников качения подшипниками скольжения также способствует ослаблению шума и вибраций. [c.54]

Балансировкой устраняют статическую и динамическую неуравновешенность. Статическая неуравновешенность характеризуется смещением центра тяжести детали относительно оси ее вращения, а динамическая—наличием в быстровращающейся детали неуравновешенных центробежных сил. Используют два способа балансировки статический, который состоит в уравновешивании деталей в неподвижном состоянии на специальных приспособлениях, и динамический, который производится при быстром вращении детали на специальных станках. [c.229]

Детали, имеющие незначительную длину (диски, маховики и т, п.), проверяются методом статической балансировки, а длинные детали, работающие с большим числом оборотов (коленчатые, турбинные валы ит. д.), проверяются методом динамической балансировки. Статическая балансировка производится в спокойном состоянии, а при динамической балансировке изделие вращается с заданным числом оборотов. Неуравновешенности, которые обнаруживаются при балансировке, устраняются или облегчением тяжелой (удаление излишков металла), или утяжелением легкой части, посредством надежного прикрепления дополнительных грузов. [c.220]

Первым фактором, определяющим границы использования статической или динамической балансировки, является относительная длина детали LID, вторым — частота вращения детали п. [c.121]

Один из способов нахождения статической неуравновешенности заключается в принудительном вращении ротора с регистрацией давления или колебаний (статическая балансировка в динамическом режиме). Применяют специальные балансировочные, станки (рис. 78), чаще с вертикальной осью вращения. Сила, вызывающая давление на опоры или колебание системы, Р = где гПр — масса ротора ш — угловая скорость. [c.374]

Рнс. 78. Схемы станков для статической балансировки в динамическом режиме [c.375]

Балансировку шкивов, установленных на вал со шпонкой, проводят на балансировочных станках, обеспечивающих требуемую точность при статической балансировке в динамическом режиме. [c.726]

Как известно, статической балансировке подвергают детали, у которых диаметр значительно превышает длину. Так, при отношении осевого размера колеса / или расстояния между подшипниками ротора к диаметру рабочего колеса О 1/0 статическую балансировку ротора осуществляют в одной плоскости коррекции. При 1/0 > 0,5 необходима динамическая балансировка. [c.94]

Устранение неуравновешенности называется балансировкой, которая может быть статической и динамической в зависимости от того, какой вид неуравновешенности устраняют. [c.115]

Неуравновешенные центробежные силы могут быть приведены к результирующей силе и паре сил. Результирующая сила компенсируется при статической балансировке. Пара сил устраняется при динамической балансировке. Пара сил может быть приведена к любой плоскости. Плоскостями балансировки, т. е. плоскостями установки балансировочных грузов, при динамической балансировке удобнее всего выбирать торцовые поверхности ротора. [c.126]

Перед посадкой на вал каждое колесо проходит статическую балансировку, а затем ротор в сборе — динамическую балансировку. Дебаланс устраняется снятием металла с обода крайних колес. Рабочие колеса насаживают на вал с натягом, гарантирующим сборку ротора от дебаланса и от расслабления при вращении, Колесо фиксируют на валу штифтами, передающими крутящий момент с вала на колесо и предохраняющими его от осевого смещения, или шпонками (передача крутящего момента) и распорными втулками и гайками (фиксация от осевого смещения). [c.190]

Роторы центрифуг, как и других машин с вращающимися валами, совершают колебания или вибрацию, обусловленные наличием неуравновешенных масс. Для устранения вибрации производят статическую и динамическую балансировку роторов. Однако даже после баЛансировки роторы испытывают значительную вибрацию и действие инерционных сил при определенных частотах вращения, называемых резонансными или критическими. В связи в этим для устранения вибрации и обеспечения спокойной работы машины, кроме балансировки, целесообразно выбирать рабочую частоту вращения, не совпадающую с критической и не близкую к ней. [c.218]

Вращающиеся узлы центрифуг балансируют избирательно для шкивов, муфт, шестерен и других деталей обычно достаточно статической балансировки для роторов, шнеков, редукторов выполняют динамическую балансировку. [c.317]

Динамическую неуравновешенность можно выявить только при врашении ротора, поскольку общий центр тяжести лежит на оси вращения, и лишь при врашении обе неуравновешенные массы дают пару возмущенных сил. Статически сбалансированный ротор двух- и многосекционных насосов, а также другая быстровращающаяся деталь значительной длины могут оказаться динамически не сбалансированными. Поэтому необходима статическая и динамическая балансировка таких роторов. Известно, что любые неуравновешенные массы, вращающиеся в любых плоскостях, можно уравновесить двумя массами, расположенными в двух плоскостях, причем эти плоскости можно выбрать произвольно. [c.91]

Часто изнашиваются тормозной обод на барабане и тормозная лента. Тормозной обод обтачивают на станке, причем после каждого ремонта ротор подвергают статической и динамической балансировкам. Изношенную тормозную ленту заменяют. После установки новой ленты регулируют натяжение пружин для обеспечения необходимой скорости торможения ротора. Надежность крепления тормоза на станине и кожухе, а также тормозных пружин регулярно проверяют дефекты ликвидируют. [c.360]

Для уменьшения давления па опоры рабочие скорости сепараторов целесообразно устанавливать в зоне, превышающей более трех-четырехкратного значения первой критической скорости, но далекой от второй критической скорости, обусловленной изгибом вала. Важным обстоятельством является то, что наиболее нагруженной из опор является шарнирная. Динамическая неуравновешенность в несколько раз интенсивнее статической и, кроме того, увеличивает давление на шарнирную опору. На основании этого следует, что для обеспечения наибольшей долговечности сепараторов должна особо тщательно осуществляться динамическая балансировка роторов. [c.372]

Схема станка для статической балансировки в динамическом режиме дисковых роторов приведена на рис. 2.56. Основной его узел - подвижная рама 5, связанная со станиной 1 упругим шарниром 7. На раме 5 размещены электродвигатель 8 и подшипники вертикального шпинделя, на которых сменными оправками крепят ротор 4. Рама удерживается в вертикальном положении пружинами 3, и ее подвижность обеспечивается только деформацией этих пружин. При вращении неуравновешенного ротора, укрепленного на шпинделе, рама вместе с ротором совершает колебания, амплитуда которых зависит от ве-личиньу неуравновешенного ротора и определяется по индикатору 6. В этом случае ротор уравновешивается с постоянной угловой скорость. Угловую координату неуравновешенности измеряют электрическим методом с использованием датчика 2 Напряжение электрического сигнала, поступающего от датчика, пропорционально дисбалансу ротора, а его фаза связана с угловой координатой дисбаланса. [c.90]

Для облегчения последующей балансировки винты должны быть расположены по окружности строго равномерно и иметь одинаковую массу. Наибольшую технологическую трудность при изготовлении ротора представляет необходимость вьщерживания постоянной по радиусу ширины междисковых щелей Ь. Для обеспечения необходимого размера щели чаще всего между дисками устанавливают проставки, надеваемые на соединительные винты. Однако в связи с отклонением от плоскостности поверхности дисков — особенно при тонких дисках большого диаметра — ширина междисковых щелей в местах, где отсутствуют проставки, не равна оптимальной. В случае дисковых насосов с ламинарным течением допускается отклонение на 20% — это не скажется заметным образом на характеристиках для турбулентного течения допустимо отклонение на 200%. Следовательно, технологическая трудность будет только при сборке роторов большого диаметра дисковых насосов с ламинарным течением. Если учесть, что для жидкостей с обычной вязкостью (вода) для реализации в междисковой щели ламинарного режима течения необходимы зазоры — 0,1 10 м, то наружный диаметр колеса такого дискового насоса с технологической точки зрения не может превышать 0,1 м. После сборки рабочего колеса проводят его окончательную балансировку — статическую и динамическую. [c.88]

Статическая балансировка. Этой балансировке нодвергак т рабс Чие колеса одноколс сиых насосов до н после сборки роторов, а также каждое колесо миогостунеичгпых насосов до их сборки. Пос.юднее необходимо для уменьшения дисбаланса ири последующей динамической балансировке собранных роторов. [c.113]

Тщательная статическая и динамическая балансировка вентагрегатов при монтаже и сборке с сокращением до минимума зазоров в сочленениях деталей. [c.196]

Ротор обычно собирают из статически отбалансированных дс-талс11, после чего подвергают динамической балансировке. Разба-ланснровка роторов происходит при замене лопаток рабочих колес, значительной коррозии и повреждении их, а также при неравномерных отложениях перемещаемых веществ внутри проточных каналов вращающихся частей ротора. Поэтому после капитального ремонта, связанного с заменой изношенных и поврежденных деталей, роторы подвергают динамической балансировке. [c.335]

Балансировка является специфическим способом восстановления деталей, при котором восстанавливается их динамическая или статическая уравновешенность, утраченная в результате износа или после ремонтных операций, которые предшествовали балансировке. Нарушеные балансировки может возникнуть также при сборке вращающегося узла. Неуравновешенные массы при [c.119]

Уравновешивание вращающихся масс. Все вращающиеся массы центрифуг подвергают балансировке, так как нри изготовлении возможна значительная неуравновешенность роторов, сателлитов планетарных редукторов, шнеков, внутренних устройств в сепараторах и т. д. Обычно детали балансируют статически и динамически (см. гл. 3, I). Для сгатичсской балансировки используют призмы или вращающиеся 01Юры, иа которые опирается вал вместе с ротором и другими узлами. После неоднократных поворотов вала относительно 316 [c.316]

Для уменьшения уровня шума и вибрации здания центрифуги монтируют на виброизоляторах или амортизаторах различного типа. Эффективны резиновые подкладки и прокладки, а также сочетание резины с древесиной, пробково-пластмассовые композиции и другие виброгасящие материалы. После каждого ремонта рекомендуется проводить статическую и динамическую балансировку ротора. [c.222]

chem21.info