Динамическая и статическая балансировка

Отличие статической и динамической балансировки деталей, их назначение. Технология балансировки якорей.

Неуравновешенность любой вращающейся детали тепловоза может возникнуть как в процессе эксплуатации вследствие неравномерного износа, изгиба, скопления загрязнений в каком-либо одном месте, при утере балансировочного груза, так и в процессе ремонта из-за неправильной обработки детали (смещения оси вращения) или неточной центровки валов. Для уравновешивания деталей их подвергают балансировке. Существуют два вида балансировки: статическая и динамическая.

Рис. 1. Схема статического уравновешивания деталей:

Т1 — масса неуравновешенной детали; Т2 — масса уравновешивающего груза;

L1, L2 — их расстояния от оси вращения.

Статическая балансировка. У неуравновешенной детали ее масса располагается несимметрично относительно оси вращения. Поэтому при статическом … положении такой детали, т. е. когда она находится в покое, центр тяжести будет стремиться занять нижнее положение (рис.1). Для уравновешивания детали добавляют с диаметрально противоположной стороны груз массой Т2 с таким расчетом, чтобы его момент Т2L2 был равен моменту неуравновешенной массы Т1L1. При этом условии деталь будет находиться в равновесии при любом положении, так как центр тяжести ее будет лежать на оси вращения. Равновесие может быть достигнуто также путем удаления части металла детали высверловкой, спиливанием или фрезерованием со стороны неуравновешенной массы Т1. На чертежах деталей и в Правилах ремонта на балансировку деталей дается допуск, который называют дисбалансом (г/см).

Статической балансировке подвергают плоские детали, имеющие небольшое отношение длины к диаметру: зубчатое колесо тягового редуктора, крыльчатку вентилятора холодильника и т.п. Статическая балансировка ведется на горизонтально-параллельных призмах, цилиндрических стержнях или на роликовых опорах. Поверхности призм, стержней и роликов должны быть тщательно обработаны. Точность статической балансировки во многом зависит от состояния поверхностей этих деталей.

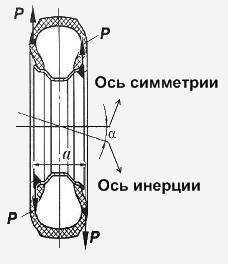

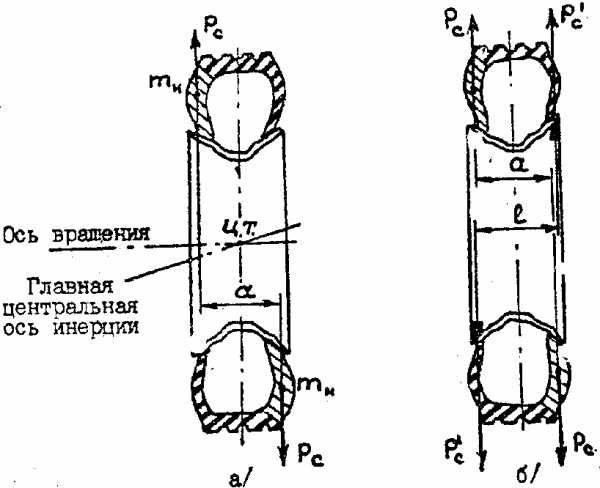

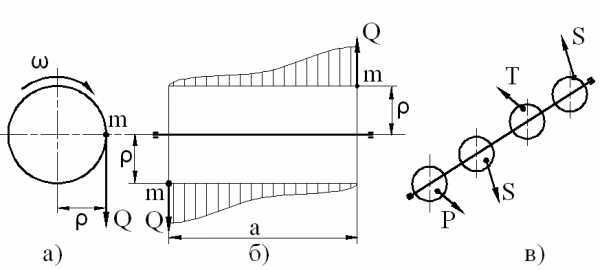

Динамическая балансировка. Динамической балансировке обычно подвергают детали, длина которых равна или больше их диаметра. На рис. 2 показан статически отбалансированный ротор, у которого масса Т уравновешена грузом массой М. Этот ротор при медленном вращении будет находиться в равновесии в любом положении. Однако при быстром его вращении возникнут две равные, но противоположно направленные центробежные силы F1 и F2. При этом образуется момент FJU который стремится повернуть ось ротора на некоторый угол вокруг его центра тяжести, т.е. наблюдается динамическое неравновесие ротора со всеми вытекающими отсюда последствиями (вибрация, неравномерный износ и т. п.). Момент этой пары сил может быть уравновешен только другой парой сил, действующей в той же плоскости и создающей равный противодействующий момент. Для этого в нашем примере нужно приложить к ротору в той же плоскости (вертикальной) два груза массами Шх = т2 на равном расстоянии от оси вращения. Грузы и их расстояния от оси вращения подбирают так, чтобы центробежные силы от этих грузов создавали момент /уь противодействующий моменту FJi и уравновешивающий его. Чаще всего уравновешивающие грузы прикрепляют к торцовым плоскостям деталей или с этих плоскостей удаляют часть металла.

Рис. 2. Схема динамического уравновешивания деталей:

Т— масса ротора; М — масса уравновешивающего груза; F1,F2 — неуравновешенные, приведенные к плоскостям массы ротора; m1,m2 — уравновешенные, приведенные к плоскостям массы ротора; Р1 Р2 — уравновешивающие центробежные силы;

При ремонте тепловозов динамической балансировке подвергают такие быстровращающиеся детали, как ротор турбокомпрессора, якорь тягового электродвигателя или другой электрической машины, рабочее колесо воздуходувки в сборе с приводной шестерней, вал водяного насоса в сборе с крыльчаткой и зубчатым колесом, карданные валы привода силовых механизмов.

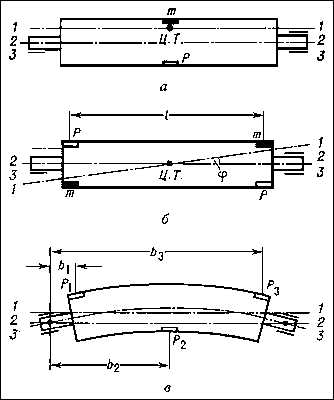

Рис. 3. Схема балансировочного станка консольного типа:

1 — пружина; 2 — индикатор; 3 якорь; 4 — рама; 5 — опора станка; 6 — опора станины;

I, II— плоскости

Динамическое уравновешивание ведется на балансировочных станках. Принципиальная схема такого станка консольного типа показана на рис. 3. Балансировка, например, якоря тягового электродвигателя ведется в таком порядке. Якорь 3 укладывают на опоры качающейся рамы 4. Рама одной точкой упирается на опору станка 5, а другой на пружину 1. При вращении якоря неуравновешенная масса любого его участка (кроме масс, лежащих в плоскости II — II) вызывает качание рамы. Амплитуда колебания рамы фиксируется индикатором 2. Чтобы уравновесить якорь в плоскости I — I, к его торцу со стороны коллектора (к нажимному конусу) прикрепляют поочередно различные по массе пробные грузы и добиваются прекращения колебания рамы или его уменьшения до допускаемой величины. Затем якорь переворачивают так, чтобы плоскость I— Iпроходила через неподвижную опору станины 6, и повторяют те же операции для плоскости II— II. В этом случае балансировочный груз прикрепляют к задней нажимной шайбе якоря.

После окончания всех работ по комплектованию детали подобранных комплектов маркируют (буквами или цифрами) согласно требованиям чертежей

.

refac.ru

Проверка технического состояния колес и шин. Статическая и динамическая балансировка колес

Проверка технического состояния колес и шин

При проверке технического состояния колес и шин особое внимание обращают на наличие и затяжку элементов крепления колес. Колеса транспортных средств полной массой более 3,5 т, как правило, крепят при помощи гаек на шпильках, внутренние задние спаренные колеса крепят при помощи фигурных гаек, которые по конструкции представляют собой гайку-шпильку. Необходимо помнить, что подтягивать необходимо и фигурные гайки крепления внутренних колес и гайки крепления внешних колес. Для предотвращения самоотвертывания элементов крепления, резьба на шпильках и гайках правых колес выполняется с правым ходом, а резьба на левых – с левым ходом. Для различия на гайках с левой резьбой выполняют проточку.

Проверку затяжки гаек осуществляют методом простукивания гаек молотком на длинной деревянной рукоятке (вес бойка молотка 250 г, длина рукоятки 850 мм). При ударе о затянутую гайку звук будет звонкий, если крепление незатянуто, то звук будет дребезжащий (таким же образом проверяются крепления стремянок рессор грузовых автомобилей).

Ободы колес не должны иметь деформаций и трещин, замочные кольца должны быть равномерно утоплены в посадочных гнездах. Не допускается осевой люфт (проверяется при вывешивании колеса).

Шины колес должны быть однотипными, на одной оси не допускается установка шин с разным рисунком протектора. При установке шин следить за тем, чтобы направление вращения колеса для движения вперед соответствовало направлению указанному стрелкой на покрышке шины.

Запрещается эксплуатировать транспортное средство, если остаточная высота протекторов шин составляет менее:

- для автобусов – 2 мм;

- для легковых автомобилей – 1,6 мм;

- для грузовых автомобилей – 1 мм;

- для мотоциклов – 0.8 мм.

Примечание. Для прицепов нормы остаточной высоты протекторов установлены такие же, как для транспортных средств – тягачей.

Измерение остаточной высоты протекторов шин производят глубиномерами или штангенциркулями–глубиномерами по центру беговой дорожки.

Рис. 3.1. Глубиномер индикаторный ГИ (часового типа)

Давление воздуха в шинах должно соответствовать нормативным, установленным инструкциями завода-изготовителя, и условиям движения. Контроль производится при помощи шинных манометров или манометра системы регулирования давления воздуха в шинах.

Запрещается снижать давление в шинах с регулируемым давлением ниже пределов, установленных инструкциями завода-изготовителя.

Не допускается эксплуатация с вздутиями на бортах шины, трещинами более 5 см, разрывами или расслоениями кордов, выходом кордов наружу покрышки, а также с «залысинами» на беговой дорожке. Неравномерный износ протекторов по ширине рабочей поверхности свидетельствует о неправильной регулировке углов установки управляемых колес.

Статическая и динамическая балансировка колес

Большое влияние на техническое состояние подвески и агрегатов трансмиссии легковых автомобилей оказывает величина дисбаланса колес. На его параметры влияют геометрическая форма обода (колесного диска), масса покрышки.

Автомобильное колесо должно иметь симметричную форму, то есть все точки его поверхности в сечениях должны быть равноудалены от оси вращения и центр тяжести его должен лежать на этой оси. Колесо считают уравновешенным, если ось его вращения одновременно является и осью инерции. Однако элементы колеса имеют допуски – поэтому оно не симметрично и не уравновешено.

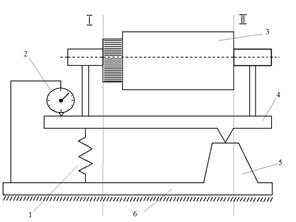

Рис.3.2. Схема статической неуравновешенности колеса

а) колесо, имеющее статический дисбаланс; б) схема статической балансировки.

Статической неуравновешенностью считается такая, при которой ось инерции колеса параллельна оси вращения, но не совпадает с ней (рис. 3.2) . В этом случае сила тяжести неуравновешенной массы mHсоздаёт вращающий момент GН∙r. При наличии такой неуравновешенности свободно установленное на оси колесо будет сохранять состояние покоя только в том случае, когда неуравновешенная масса занимает крайнее от нее положение. Для того, чтобы уравновесить колесо статически, то есть привести его в такое состояние, при котором центр тяжести будет расположен на оси вращения, нужно с диаметрально противоположной стороны колеса установить уравновешивающий груз Gyс таким расчётом, чтобы момент GН∙rуравновешивался моментом Gy∙r1. Такое уравновешивание называется статической балансировкой. Произведение Gy∙r1характеризует и измеряет величину статической неуравновешенности и называется статическим дисбалансом. Обычно вес неуравновешенной массы выражают в граммах, а расстояние от оси вращения до центра тяжести неуравновешенной массы - в сантиметрах.

Рис. 3.3. Схема динамической неуравновешенности колеса: а) колесо динамически не уравновешено; б) динамически сбалансированное колесо

Динамический дисбаланс в отличие от статического может быть обнаружен лишь при вращении колеса. Он обусловлен неравномерностью распределения массы по ширине колеса. У динамически неуравновешенного колеса ось вращения проходит через его центр тяжести и составляет некоторый угол с его осью инерции. В этом случае неуравновешенные массы колеса приводятся к двум массам mH, лежащим в диаметральной плоскости (рис. 3.3). При вращении колеса в местах расположения центров тяжести неуравновешенней массы возникают центробежные силы Рс. Эти силы, действуя в противоположных направлениях, создают пару сил, момент которых будет М = Рс∙а,Он характеризует величину динамического дисбаланса. Для достижения динамического равновесия необходимо на закраинах обода в плоскости действия указанной выше пары сил с внутренней и наружной стороны закрепить уравновешенные грузики, создавшие центробежные силы Рс’, уравновешивающие момент от сил Рс. Динамический дисбаланс обычно повышается с увеличением ширины колеса.

В общем случае колесо имеет статически и динамический дисбаланс. Колесо, уравновешенное динамическим способом, является и статически уравновешенным. Поэтому способ динамической балансировки колёс является наиболее общим и предпочтительным.

Дисбаланс колес оказывает непосредственное влияние на безопасность движения и топливную экономичность НТТМ, а также является причиной повышенной интенсивности износа шин.

Согласно Положению о техническом обслуживании и ремонте подвижного состава автомобильного транспорта статическая и динамическая балансировка колёс входит в перечень основных операций, выполняемых в объёме работ, предусмотренных при проведении ТО-2.

а б

Рис. 3.4. Балансировочный стенд Technoс функциейspin

а – фото балансировочного стенда Techno; б – дисплей стендаTechno

Нормирование частоты проверки параметров дисбаланса колес не устанавливается, необходимо осуществлять их периодический контроль и тем чаще, чем хуже состояние дорожного покрытия.

Для динамической и статической балансировки колес применяют балансировочные стенды и наборы балансировочных грузиков, которые по результатам измерения величины дисбаланса устанавливают на закраины колесных дисков.

В ходе проведения данной лабораторной роботы для статической и динамической балансировки колес используется стенд Technospin

Порядок работы

Очистить колесо от пыли и грязи.

Проверить и довести до нормы давление воздуха в шине колеса.

Установить колесо в сборе на балансировочный стенд и надежно закрепить его.

Установить рычаг датчика определения размера диска

Раскрутить колесо на стенде, нажав на сенсорную кнопку «Start»

Нажать кнопу «Stop»

Считать величину дисбаланса на дисплеях справа и слева.

Вращая колесо, по показаниям индикаторных шкал справа и слева установить балансировочные грузики и повторить переходы 1- 6.

Если дисбаланс устранен, то на дисплеях установятся нули, если же нет, то операции повторять до устранения дисбаланса.

studfiles.net

Балансировка статическая - Справочник химика 21

| Рис. 4.18. Приспособления для статической балансировки валов |  |

При статической балансировке вращающихся масс установкой противовеса добиваются совпадения положения центра масс детали с ее осью вращения. Мерой статической неуравновешенности является статический момент массы (дисбаланс) т, г, где т — масса инерционного элемента, г — эксцентриситет массы. [c.43]

Статическая балансировка основана на стремлении центра тяжести детали занять положение, наиболее низкое из всех возможных. Таким образом, центр тяжести неуравновешенной детали будет размещаться на вертикальном направлении ниже оси вращения. Статическая балансировка осуществляется на специальных приспособлениях —призмах (рис. 4.18, а) или вращающихся дисках (рис. 4.18, б). Призмы состоят из рамы и двух закаленных опорных ножей. Рама прочно закрепляется на фунда- [c.121]Основными причинами, вызывающими неуравновешенность, являются неточность изготовления деталей, неравномерное распределение материала детали относительно оси вращения, неравномерный износ детали во время эксплуатации, изогнутость вала и его цапф. Устранение или уменьшение неуравновешенности в деталях и узлах производят с помощью балансировки. Имеются два вида балансировки статическая и динамическая. [c.196]

Во всех остальных случаях достаточна статическая балансировка. Статическая балансировка производится на специальных стендах, оборудованных ножами 1 (рис. 33, а) или роликами 2 (рис. 33,6). [c.63]

Первым фактором, определяющим границы использования статической или динамической балансировки, является относительная длина детали LID, вторым — частота вращения детали п. [c.121]

Динамическая балансировка гораздо сложнее статической. Обычно ее выполняют на машиностроительных заводах при изготовлении машин. В процессе эксплуатации дисбаланс появляется в результате неравномерного износа, налипания продуктов, деформации детали или вала. Неуравновешенность узла в сборе оказывается в несколько раз выше, чем собственная неуравновешенность отдельных деталей, т. е. большая часть дисбаланса создается при сборочных операциях. Поэтому для деталей целесообразна статическая, а для узлов —динамическая балансировка. Качество динамической балансировки оценивается с помощью коэффициента уравновешенности, равного отношению динамической нагрузки на подшипник от неуравновешенных центробежных сил Р к статической нагрузке от веса ротора Qp [c.125]

Рнс. 4.17. Границы статической и динамической балансировки [c.121]

Различают балансировку статическую (силовую), моментную и динамическую (момент-но-силовую). При статической балансировке [c.373]

После ремонта рабочего колеса необходима его балансировка. Статическую балансировку следует проводить также при [c.50]

Неуравновешенность от пары сил называется динамической неуравновешенностью, поскольку обнаружить ее статической балансировкой невозможно. Ее определяют в динамических условиях при вращении детали, когда возникает момент пары сил М [c.120]

Техника статической балансировки заключается в следующем. Балансируемую деталь (колесо центробежного насоса, шкив, И1естерня) надевают на ее рабочий вал или на специально изготовленную оправку и устанавливают на балансировочное приспособление. Для преодоления трения покоя детали сообщается толчок, вызывающий перекатывание ее на приспособлении. После затухания качения деталь самоустанавливается в нижнем вертикальном положении центра тяжести относительно оси вращения. [c.123]

На практике чаще всего встречается смешанная неуравновешенность. При этом сначала должна проводиться статическая балансировка для уменьшения результирующей силы К, а затем динамическая. [c.121]

Неуравновешенные центробежные силы могут быть приведены к результирующей силе и паре сил. Результирующая сила компенсируется при статической балансировке. Пара сил устраняется при динамической балансировке. Пара сил может быть приведена к любой плоскости. Плоскостями балансировки, т. е. плоскостями установки балансировочных грузов, при динамической балансировке удобнее всего выбирать торцовые поверхности ротора. [c.126]

Пример 4.3. Статическую балансировку детали весом 200 Н с диаметром шеек 40 мм предполагается проводить на призмах с шириной рабочей поверхности 3 мм. Определить пригодность призм для балансировки. [c.131]

Различают статическую и динамическую балансировку. Статическая составляющая неуравновешенности ротора наиболее просто выявляется и устраняется с помощью статической балансировки моментная составляющая неуравновешенности может быть обнаружена и устранена только при вращении ротора, т. е. динамической балансировкой. [c.101]

Для устранения указанных явлений нужно выполнить уравновешивание вращающихся масс, или, как говорят, балансировку деталей. Различают два рода балансировки статическую и динамическую. Задачей статической балансировки является приведение центра тяжести на ось вращения. Пусть, например, необходимо перенести центр тяжести С детали, имеющей [c.183]

Детали, имеющие незначительную длину (диски, маховики и т, п.), проверяются методом статической балансировки, а длинные детали, работающие с большим числом оборотов (коленчатые, турбинные валы ит. д.), проверяются методом динамической балансировки. Статическая балансировка производится в спокойном состоянии, а при динамической балансировке изделие вращается с заданным числом оборотов. Неуравновешенности, которые обнаруживаются при балансировке, устраняются или облегчением тяжелой (удаление излишков металла), или утяжелением легкой части, посредством надежного прикрепления дополнительных грузов. [c.220]

При достижении полной статической уравновешенности прочерченный меловой луч будет останавливаться после толчка детали в любом произвольном направлении. После этого следует закрепить необходимый груз (с помощью сварки) в том месте, которое было отмечено при балансировке. Однако чаще используется снятие сверлением или другим способом металла на направлении той части луча, на которой находится центр тяжести детали. [c.124]

Контроль качества статической балансировки включает в себя проверку правильности условий проведения балансировки и контроль остаточной неуравновешенности. [c.125]

При изготовлении и сборке машин и агрегатов (особенно вентиляторов) производят тщательную балансировку (статическую и динамическую) и уменьшают зазоры в сочленениях деталей. Замена подшипников качения подшипниками скольжения также способствует ослаблению шума и вибраций. [c.54]

Балансировкой устраняют статическую и динамическую неуравновешенность. Статическая неуравновешенность характеризуется смещением центра тяжести детали относительно оси ее вращения, а динамическая—наличием в быстровращающейся детали неуравновешенных центробежных сил. Используют два способа балансировки статический, который состоит в уравновешивании деталей в неподвижном состоянии на специальных приспособлениях, и динамический, который производится при быстром вращении детали на специальных станках. [c.229]

Для облегчения последующей балансировки винты должны быть расположены по окружности строго равномерно и иметь одинаковую массу. Наибольшую технологическую трудность при изготовлении ротора представляет необходимость вьщерживания постоянной по радиусу ширины междисковых щелей Ь. Для обеспечения необходимого размера щели чаще всего между дисками устанавливают проставки, надеваемые на соединительные винты. Однако в связи с отклонением от плоскостности поверхности дисков — особенно при тонких дисках большого диаметра — ширина междисковых щелей в местах, где отсутствуют проставки, не равна оптимальной. В случае дисковых насосов с ламинарным течением допускается отклонение на 20% — это не скажется заметным образом на характеристиках для турбулентного течения допустимо отклонение на 200%. Следовательно, технологическая трудность будет только при сборке роторов большого диаметра дисковых насосов с ламинарным течением. Если учесть, что для жидкостей с обычной вязкостью (вода) для реализации в междисковой щели ламинарного режима течения необходимы зазоры — 0,1 10 м, то наружный диаметр колеса такого дискового насоса с технологической точки зрения не может превышать 0,1 м. После сборки рабочего колеса проводят его окончательную балансировку — статическую и динамическую. [c.88]

Прп смене рабочих колес, разгрузочного диска, полумуфты и порпого диска новые детали подвергают статической балансировке (подробнее см. ниже) до положения безразличного равновесия. [c.108]

Для статически уравновешенного ротора нетрудно рассчитать остаточную неуравновешенность, обусловленную силой Рз, и провести балансировку правой опоры только с учетом силы Р . Без учета силы Ра реакция опоры будет равна [c.127]

Оатпческую неуравновешенность можно обнаружить без вращения ротора на балансировочном станке. Выявляют и устраняют ее при помощи статической балансировки. При ремонтных работах статической балансировке подвергают одноколесные роторы и каждую деталь многоколесного составного ротора в отдельности. Для статической балансировки детали ротора насаживают на специально изготовленные оправки. Статическое уравновешивание ротора или рабочего колеса на оправке состоит в перемещении центра тяжести на их ось вращения. Этого можно достичь, изъяв из тела рабочего колеса неуравновешенную массу весом О, т. е. сняв с него определенное количество металла в определенном месте или подсоединив уравновешивающий груз О] на радиусе Г[, противоположно направленном по отношению к радиусу г. Для уравновешенности рабочего колеса в данном случае необходимо, чтобы было равенст ва моментов 0г=0 г1 и центр тяжести уравновешивающего груза лежал в одной вертикальной плоскости с центром тяжести неуравновешенной массы, перпендикулярной оси вращения. [c.333]

При замене отдельных детале11 ротора, а также при сборке нового рото )а производят его статическою балансировку в соб- [c.108]

Статическая балансировка. Этой балансировке нодвергак т рабс Чие колеса одноколс сиых насосов до н после сборки роторов, а также каждое колесо миогостунеичгпых насосов до их сборки. Пос.юднее необходимо для уменьшения дисбаланса ири последующей динамической балансировке собранных роторов. [c.113]

Вращающиеся узлы нентрнфуг балансируют избирательно для шкивов, муфт, Н1естереп и других деталей обыч о достаточно статической балансировки для роторов, шнеков, редукторов выполняют динамическую балансировку. [c.317]

Тщательная статическая и динамическая балансировка вентагрегатов при монтаже и сборке с сокращением до минимума зазоров в сочленениях деталей. [c.196]

Статическую балансировку выполняют на специальном приспо-соб [еини, состоящем из двух сварных стоек с призмами. Призмы стальные, установлены на опорных площадках стоек. Рабочую поверхность призм шлифуют. Приспособление в собранном виде должно иметь достаточную жесткость, его нужно устойчиво закрепить на специальном фундаменте или на полу. Призмы и стойки не должны прогибаться под весом балансируемого узла. [c.333]

При полной разборке ротора следует произвести статическую балансировку каждого рабочего колеса, особенно тогда, когда прн эксплуатации насоса нaбJпoдaли ь вибрация и плохая работа сальниковых уплотнений. Балансировка рабочего колеса совершенно обязательна после его ремонта. [c.129]

Балансировка является специфическим способом восстановления деталей, при котором восстанавливается их динамическая или статическая уравновешенность, утраченная в результате износа или после ремонтных операций, которые предшествовали балансировке. Нарушеные балансировки может возникнуть также при сборке вращающегося узла. Неуравновешенные массы при [c.119]

Ротор обычно собирают из статически отбалансированных дс-талс11, после чего подвергают динамической балансировке. Разба-ланснровка роторов происходит при замене лопаток рабочих колес, значительной коррозии и повреждении их, а также при неравномерных отложениях перемещаемых веществ внутри проточных каналов вращающихся частей ротора. Поэтому после капитального ремонта, связанного с заменой изношенных и поврежденных деталей, роторы подвергают динамической балансировке. [c.335]

chem21.info

3. Методика статической балансировки

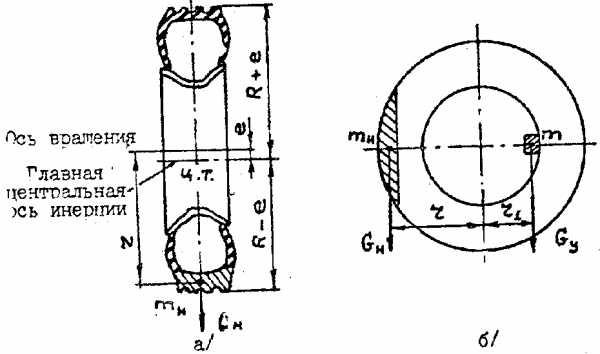

В процессе производства турбоустановок практически невозможно выполнить рабочее колесо так, чтобы центр тяжести его совпадал с осью вращения. Несовпадение центра тяжести турбинного диска с его осью вращения приводит при работе турбины к появлению неуравновешенной центробежной силы. С целью ликвидации такого рода неуравновешенности колеса производят его статическую балансировку на балансировочном стенде (рис. I). Этот стенд состоит из двух жестких стоек 2 с закрепленными на них призмами 3 и оправки 4 с насаженным на нее рабочим колесом I. Колеса с помощью конических втулок 5 насаживают на оправку, причем посадка должна обеспечить строгую концентричность расточки втулки турбинного диска относительно шеек оправки. Последние должны быть одинакового диаметра, а также иметь точную геометрическую форму. Отклонение по форме и по величине допускается не более 0,01-0,02 мм. Оправку устанавливают шейками на призмах станка.

Рис.1. Схема станка для статической балансировки диска и рабочих колес турбомашин.

1 – рабочее колесо; 2 – стойка; 3 – призма; 4 – оправка; 5 – коническая втулка; 6 – гайка.

Призмы изготовляются из стали с последующей закалкой. Длину призм выбирают из расчета, чтобы вал оправки мог сделать 1,5-2 оборота. Ширину рабочей поверхности призмы определяют из условия контактной прочности на смятие. Практически при балансировке деталей весом менее 1000 кг ширину призм выбирают от 3 до 6 мм.

Рабочие плоскости призм должны быть тщательно отшлифованы, края призм слегка закруглены. Призмы должны быть выверены так, чтобы их рабочие поверхности располагались в одной горизонтальной плоскости.

Оправка после изготовления тщательно балансируется вместе с коническими втулками и прижимной гайкой 6. Как оправка, так и конические втулки калятся и шлифуются.

Статическая балансировка в процессе изготовления рабочих колес турбомашин производится обычно дважды. Первый раз - предварительная, после окончательной механической обработки турбинного диска перед его облопачиванием. Второй раз - после наборки лопаток перед посадкой облопачиваемого диска, то есть рабочего колеса, на вал ротора турбомашины. В первом случае неуравновешенность диска только определяется, но лишняя масса металла с диска не снимается. Место, с которого требуется снять лишний металл, в этом случае отмечается с обозначением веса.

В процессе статической балансировки допускается минимальный остаточный небаланс, не превышающий определенной величины, указываемой в чертеже рабочего колеса. Обычно на практике принимают, что центробежная сила, возникающая из-за остаточного небаланса диска, при рабочем числе оборотов ротора не должна превышать 3-5 % от веса балансируемого колеса.

Такая балансировка обеспечивает спокойную эксплуатацию турбоустановки.

Такая балансировка обеспечивает спокойную эксплуатацию турбоустановки.

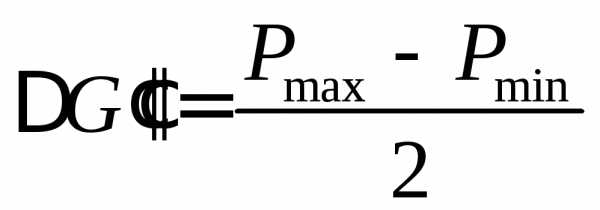

Допускаемая неуравновешенность  (в кг), отнесенная к радиусу R (в м), определяется из уравнения:

(в кг), отнесенная к радиусу R (в м), определяется из уравнения:

или

Отсюда  ,

,

где n - рабочее число оборотов ротора турбомашин в минуту;

к - коэффициент, принимаемый в пределах от 0,03 до 0,05.

Таким образом, прежде, чем выполнить практическую часть работы, следует вычислить допустимую величину остаточного небаланса рабочего колеса с тем, чтобы выполнить статическую балансировку колеса с необходимой точностью.

Предварительно следует выбрать окружность на колесе и замерить ее радиус R.

Вес балансируемого рабочего колеса G следует вычислить на основании обмеров, приняв удельный вес материала 7,8 г/см3 (или определить путем взвешивания), различают явный  и неявный

и неявный небалансы. При явном небалансе после установки колеса с оправкой на параллелях колесо покатится по ним и через некоторое время остановится в положении, когда его тяжелая сторона окажется внизу. Подвешивая различные по величине грузы на окружности выбранного радиуса R с противоположной стороны, можно добиться безразличного состояния колеса в любом его положении. Величину найденного таким образом уравновешивающего груза

небалансы. При явном небалансе после установки колеса с оправкой на параллелях колесо покатится по ним и через некоторое время остановится в положении, когда его тяжелая сторона окажется внизу. Подвешивая различные по величине грузы на окружности выбранного радиуса R с противоположной стороны, можно добиться безразличного состояния колеса в любом его положении. Величину найденного таким образом уравновешивающего груза определяют с помощью весов, а сам груз опять прикрепляют к диску на то же место и не снимают до конца балансировки.

определяют с помощью весов, а сам груз опять прикрепляют к диску на то же место и не снимают до конца балансировки.

Однако безразличное положение колеса на параллелях еще не указывает на полное отсутствие у последнего небаланса. Объясняется это тем, что при качении оправки по параллелям возникает сила трения качения, причем величина ее зависит от размеров и качества поверхностей контакта и материалов пары. Небаланс, связанный с нечувствительностью, вызванной наличием момента трения, называют неявным.

Существующие методы статической балансировки предусматривают устранение явного и неявного небалансов либо одновременно, либо в два приема. Последний метод использован в настоящей работе. В этом случае сначала устраняют явный небаланс, добиваясь безразличного положения диска на параллелях, как было показано выше, и лишь после этого неявный небаланс.

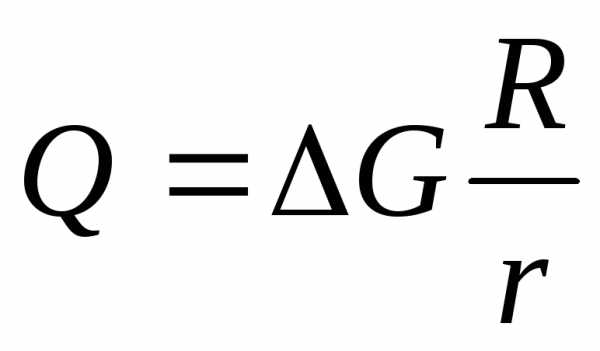

Для определения неявного небаланса окружность, которая ранее была принята за исходную при устранении явного небаланса, делят на 8 равных частей (рис.4). Каждую отмеченную точку на этой окружности устанавливают в горизонтальной плоскости и с помощью пластилина прикрепляют в этой точке к диску пробный груз массой Р. Масса груза должна быть такой, чтобы диск сделал поворот на некоторый угол (например, 30°). Угол поворота должен быть одинаковым при подвеске грузов последовательно во всех восьми точках окружности. При точном  проведении балансировки, правильно выставленных параллелях и полной их исправности, а также при отсутствии на шейках оправки забоин масса грузов, подобранная таким образом для различных точек должны изменяться по гармоническому закону (рис.3). На основании полученной кривой находят тяжелое место диска, которое будет соответствовать точке, где масса пробного груза будет минимальной Рmin.Для устранения неявного небаланса необходимо в диаметрально противоположном месте, т.е. в точке, соответствующей массе пробного груза Рmах, поставить балансирующий груз. Массу балансирующего груза определяют по формуле:

проведении балансировки, правильно выставленных параллелях и полной их исправности, а также при отсутствии на шейках оправки забоин масса грузов, подобранная таким образом для различных точек должны изменяться по гармоническому закону (рис.3). На основании полученной кривой находят тяжелое место диска, которое будет соответствовать точке, где масса пробного груза будет минимальной Рmin.Для устранения неявного небаланса необходимо в диаметрально противоположном месте, т.е. в точке, соответствующей массе пробного груза Рmах, поставить балансирующий груз. Массу балансирующего груза определяют по формуле:

С помощью приведенной кривой (рис.2) можно вычислить величину силы трения качения, отнесенную к радиусу R:

,

а также момент этой силы трения

.

Рис.2. Схема к выводу уравнений равновесия диска.

Выражения для  и к могут быть получены, если составить уравнение моментов для двух положений диска, принимая, что неявный небаланс приложен на радиусе х (рис.2):

и к могут быть получены, если составить уравнение моментов для двух положений диска, принимая, что неявный небаланс приложен на радиусе х (рис.2):

;

.

Явный и неясный небалансы вызывают при работе турбомашины неуравновешенные центробежные силы, которые в общем случае имеют различные линии действия.

Следовательно, в общем случае для определения величины суммарного небаланса и его положения (при заданном радиусе R) следует исходить из равнодействующей этих центробежных сил. Однако, в том случае, когда для определения явного и неявного небалансов использовали одну и ту же окружность радиуса R, величину суммарного небаланса и его положения на этой  окружности находят путем геометрического сложения величины обоих небалансов (рис.4). Если же при определении значений небалансов за исходные были приняты окружности разных радиусов, величины небалансов следует привести к одному радиусу и лишь после этого выполнять геометрическое суммирование небалансов.

окружности находят путем геометрического сложения величины обоих небалансов (рис.4). Если же при определении значений небалансов за исходные были приняты окружности разных радиусов, величины небалансов следует привести к одному радиусу и лишь после этого выполнять геометрическое суммирование небалансов.

Положение суммарного небаланса ∆G на окружности радиуса отвечает "тяжелому" месту диска. На турбостроительных заводах небаланс чаще всего устраняется с "тяжелой" стороны диска, обрабатывая его на карусельном станке (при наклонной установке диска) или вручную шлифовальным кругом с последующими взвешиванием стружки и проверкой балансировки на параллельных призмах.

Если по технологическим или иным соображениям металл снимают на окружности, радиус которой отличен от принятого R , то делают пересчет по формуле:

,

,

где r - радиус окружности участка диска, откуда снимается небаланс.

После устранения неуравновешенности проводят аналогичным способом контрольную статическую балансировку. Если величина остаточного небаланса ∆G не превышает допустимую  , балансировка считается законченной. В противном случае она повторяется до получения положительного результата.

, балансировка считается законченной. В противном случае она повторяется до получения положительного результата.

Порядок проведения работы

Взвесить балансируемый диск (в нашем случае обмерить и вычислить его массу). Выбрать исходную для балансировки окружность, отметить и замерить ее радиус R.

Посадить диск на оправку (в нашем случае уже выполнено).

Тщательно осмотреть рабочие поверхности параллелей и шеек оправки. Они не должны иметь забоин, царапин и грязи.

Установить и выверить стойки с призмами в двух направлениях в горизонтальной плоскости по уровню.

Установить оправку с закрепленным на ней диском на стойки и проверить по уровню неизменность положения стоек.

Определить величину явного небаланса. Для этого дать возможность диску перемещаться по параллелям до тех пор, пока его тяжелая часть не установится внизу.

С помощью пластилина прикрепить груз на теле диска по окружности радиуса R. диаметрально противоположно тяжелому месту и повторить операцию, указанную в п. 6.

Повторять операции, указанные в п. 7 и 6 до тех пор, пока не наступит положение безразличного равновесия.

Убедиться в устранении явного небаланса, установить рабочее колесо так, чтобы тяжелое место и место установки уравновешивающего груза, расположенные диаметрально противоположно, находились в

горизонтальной плоскости. При этом отбалансированный диск должен оставаться в покое.

горизонтальной плоскости. При этом отбалансированный диск должен оставаться в покое.Снять груз и определить его массу

на весах.

на весах.Прикрепить груз на прежнее место и для проверки повторять операцию, указанную в п. 9.

Определить величину неявного небаланса. Для этого окружность радиуса R разделить на восемь равных частей. При этом точку "I" рекомендуется совместить с положением груза, уравновешивающего явный небаланс.

Установить диск с делением "I" в горизонтальной плоскости. Прикрепить пластилином к телу диска в точке "I" груз. Массу груза следует подобрать таким образом, чтобы под ее воздействием диск начал поворачиваться на определенный угол (например, 30°).

Снять груз, взвесить на весах и его массу записать в таблицу.

Проделать операцию, указанную в п. 13 и 14, для всех остальных точек "2", "3" и т.д. Угол поворота диска при этом должен быть одинаковым для всех точек. Направление поворота диска сохраняется для всех точек.

Построить диаграмму, аналогичную на рис. 2.

Определить величину неявного небаланса

и точку приложения уравновешивающего этот небаланс груза на окружности радиуса R .

и точку приложения уравновешивающего этот небаланс груза на окружности радиуса R .Определить величину суммарного небаланса

(см. рис. 4) и его положение на окружности радиуса R . Это тяжелое место рабочего колеса. Здесь следует снять лишний металл в количестве ∆G. Однако, небаланс диска можно устранить также следующим образом, как указано в п. 19.

(см. рис. 4) и его положение на окружности радиуса R . Это тяжелое место рабочего колеса. Здесь следует снять лишний металл в количестве ∆G. Однако, небаланс диска можно устранить также следующим образом, как указано в п. 19.В диаметрально противоположной положению небаланса (точка "С" на рис. 4) на окружности радиуса R закрепить груз, масса которого равна суммарному небалансу ∆G.

Провести контрольную статическую балансировку.

Сопоставить величину остаточного небаланса ∆Gост с его допустимым значением ∆Gg. Решить вопрос о повторной балансировке диска.

Обработка результатов измерений

Исходные данные:

R = 0,2713 м.

m = 55,5 кг.

ρ = 7,8 г /cм3.

х = 0,2125 м.

Явный небаланс ∆G’ = 65 грамм.

вес ∆G’=0,638 Н.

Допускаемая неуравновешенность:

.

.

По кривой для определения величины неявного небаланса при статической балансировке диска определяем:

Pmax = 65 гр.

Pmin = 32 гр.

Рис.3. Кривая для определения величины неявного небаланса при статической балансировке диска.

Вес балансирующего груза:

Н.

Величина силы трения качения, отнесённая к радиусу R:

Н.

Момент этой силы трения:

Мтр = k·R=0,476·0,2713=0,129 Н·м.

Рис.4. Схема определения величины и положения суммарного небаланса при статической балансировке диска.

Определяем величины и положения суммарного небаланса при статической балансировке диска:

(см. схему)

α = 450.

АВ = 0,16 м.

∆G = 0,755 H и β = 8,12о определяем путём решения ∆OFH.

Вывод: в лабораторной работе мы ознакомились с методикой статической балансировки рабочих колёс и расчётным путём определили величину допустимого остаточного небаланса балансируемого рабочего колеса экспериментальной воздушной турбины.

Для балансировки диска необходимо в точке Е добавить металл весом ∆G = 0,755 Н, т. е. массой m=77 г.

studfiles.net

Балансировка деталей динамическая статическая - Энциклопедия по машиностроению XXL

Машины для балансировки механических деталей (динамические, статические или с электронным симметрирующим устройством), например, якорей, роторов, коленчатых валов, шатунов, валов винтов, колес, маховиков. [c.169]Из сказанного о динамическом дисбалансе следует, что при незначительной длине тела по оси вращения (например, маховик, диск сцепления) практически вполне достаточно балансировать его статически, так как действие всякой пары сил в осевой плоскости слишком незначительно при небольшой длине плеча. При длинных же деталях динамическая балансировка особенно существенна, так как даже незначительный дисбаланс создает пару сил, которая, действуя на большом плече, оказывает значительное влияние на всю систему. [c.312]

Статическую балансировку деталей в динамическом режиме выполняют на станке мод. 9765. [c.550]

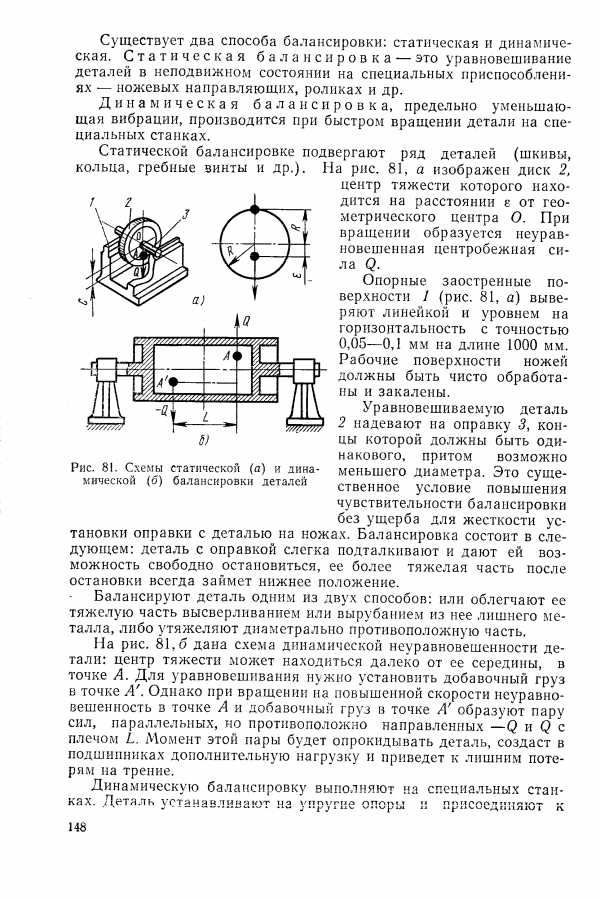

Существует два способа балансировки статическая и динамическая. Статическая балансировка — это уравновешивание деталей в неподвижном состоянии на специальных приспособлениях — ножевых направляющих, роликах и др. [c.148]

| Рис. 81. Схемы статической (а) и динамической (б) балансировки деталей |  |

Быстровращающиеся детали в машинах должны быть сбалансированы, так как в противном случае они создают вибрации. Несбалансированность, называемая иногда неуравновешенностью, бывает статическая и динамическая (рис. 218, а). Деталь будет статически неуравновешенной, если центр тяжести Р ее не совпадет с осью детали, а находится на расстоянии К. Такая деталь, положенная на призмы, стремится повернуться, чтобы центр тяжести ее переместился в низшее положение. Динамическую неуравновешенность можно обнаружить лишь при врашении детали из-за возникновения пары сил Р (рис. 218, б), действующих на расстоянии / и создающих на опорах силы, направленные в разные стороны. При уменьшении расстояния / динамическая неуравновешенность также уменьшается. Поэтому детали типа шкивов и маховиков обычно подвергают только статической балансировке, так как у них величина / мала. Рис. 218. схемы неуравновешенности [c.249]

Балансировка бывает статическая и динамическая. При статической балансировке деталь или узел цилиндрическими цапфами кладут на острые грани двух призм, расположенных горизонтально и строго параллельно между собою. Под действием разницы в весе различных частей узла или детали последние начинают перекатываться по острым граням до тех пор, пока наиболее тяжелая часть не займет самого нижнего положения, очень близкого к вертикальной плоскости, проходящей через ось вращения узла. Чтобы уравнять вес различных частей по окружности детали, либо удаляют излишек металла из тяжелой части, либо добавляют противовесы в легкую часть. Перераспределение массы производят до тех пор, пока деталь или узел, положенные на приспособление, после каждого толчка начнут останавливаться в разных положениях. [c.49]

Динамическая балансировка. Сущность динамической балансировки заключается в следующем. Если длинную деталь с неуравновешенной массой т (рис. 25) статически отбалансировать грузом Q, то при вращении ее вокруг оси возникнут две центробежные силы Р. Эти силы, равные по значению и действующие в противоположные стороны на расстоянии (плече) I одна от другой, образуют момент пары сил / /, стремящийся повернуть деталь — вал. В результате этого опоры вала испытывают дополнительную нагрузку, которая вызывает вибрацию узла и машины в целом. Нагрузки на опоры и вибрация возрастают с увеличением частоты вращения детали. Чтобы уравновесить возникающий момент пары сил Р1, необходимо приложить к детали равный ему, но противоположно направленный момент пары сил F l[. [c.68]

Таким образом, динамическая балансировка заключается в уравновешивании возникающего момента пары сил при помощи уравновешивающих грузов или в снятии масс, возмущающих этот момент. Выполняют динамическую балансировку на балансировочных машинах. Деталь помещают на специальные опоры машины, которые при вращении детали колеблются под действием неуравновешенных сил. Амплитуда колебания опор указывает на значение возникающих центробежных сил инерции и их моментов. Если деталь динамически сбалансирована, колебания опор прекращаются. Уравновешивают деталь так же, как и при статической балансировке, снятием металла, сверлением или постановкой пластин, шайб, наваркой и т. п. [c.68]

Статическая неуравновешенность легко обнаруживается при установке детали опорными шейками на параллели или- диски в специальных приспособлениях. Для проведения динамической балансировки деталей и комплектов типа тел вращения применяют специальные балансировочные станки. Дисбаланс ликвидируется обычно сверлением отверстия в одной из деталей. Иногда устранение дисбаланса осуществляется наплавлением металла на противоположной от места дисбаланса стороне детали. Для окончательной ликвидации неуравновешенных сил инерции необходимо проводить динамическую балансировку комплектов в сборе. Балансировка их непосредственно на станке не дает высокой точности из-за большой разности между собственной частотой колебаний комплекта как твердого тела и частотой возмущений от неуравновешенных сил. ЭНИМСом разработан и испытан метод балансировки комплектов в сборе на качающейся платформе. При этом 254 [c.254]

Балансировка деталей. Неуравновешенность любой вращающейся детали тепловоза может возникнуть как в процессе эксплуатации вследствие неравномерного износа, изгиба, скопления загрязнений в каком-либо одном месте, при утере балансировочного груза, так и в процессе ремонта из-за неправильной обработки детали (смещения оси вращения) или неточной центровки валов. Для уравновешивания деталей их подвергают балансировке. Существуют два вида балансировки статическая и динамическая. [c.123]

Различают два вида балансировки—статическую и динамическую. Статической балансировкой устраняют неуравновешенность, вызванную несовпадением центра тяжести детали 0 с осью ее вращения О (рис. 133). При статической балансировке деталь 1 устанавливают на призмы 2. При неуравновешенности деталь под действием неуравновешенной массы т будет поворачиваться вокруг оси О вращения, пока утяжеленная ее сторона не займет нижнее положение. [c.192]

Характеристика работ. Регулировка и испытание на стендах и шасси сложных и ответственных агрегатах, узлов и приборов, автомобилей и замена их при техническом обслуживании. Проверка деталей и узлов электрооборудования на проверочной аппаратуре и проверочных приспособлениях. Установка приборов и агрегатов электрооборудования по схеме, включение их в сеть. Выявление и устранение сложных дефектов и неисправностей в процессе ремонта, сборки и испытания агрегатов, узлов автомобилей и приборов электрооборудования. Сложная и ответственная слесарная обработка. доводка деталей по 6—7-м квалитетам (1—2-м классам точности). Статическая и динамическая балансировка деталей и узлов особо сложной конфигурации. Диагностирование и регулировка систем и агрегатов грузовых и легковых автомобилей и автобусов, обеспечивающих безопасность движения. [c.275]

Ввиду того, что статическая балансировка собранных роторов, имеющих в большинстве турбомашин большие размеры и вес, не может дать точных результатов и требует для своего производства громоздких нетранспортабельных приспособлений, в условиях ремонтных работ ее не производят, а ограничиваются статической балансировкой деталей, насаживаемых на вал ротора. Ротор же в сборе подвергают динамической балансировке. [c.351]

После статической балансировки деталей ротора производится его сборка, после чего ротор подвергается динамической балансировке. [c.354]

Если р5 = О, т. е. центр масс ротора находится на его оси вращения (ротор статически сбалансирован), но ось вращения не является главной осью инерции (/ и Iху отличны от нуля), то остается одна пара сил инерции, которая все равно вызывает переменные по направлению пропорциональные квадрату угловой скорости ротора динамические нагрузки на подшипники. Поэтому конструкция всякой быстро вращающейся детали должна предусматривать соблюдение всех трех условий, выражаемых равенствами (6.26). Однако вследствие неточности изготовления и сборки, неоднородности материала, износа и т. д. эти условия могут быть нарушены, что вызывает необходимость проверки уравновешенности уже изготовленных деталей и их балансировки, если эта уравновешенность окажется недостаточной. [c.98]

Статическая балансировка ротора. Этот вид балансировки преследует цель превращения оси вращения ротора в его центральную ось. Удалением избытка металла в более тяжелой части ротора или добавлением металла в более легкой его части добиваются безразличного равновесия ротора на роликах или горизонтально расположенных линейках, что служит признаком его статической уравновешенности (= 0). Статическая балансировка достаточна при малых угловых скоростях и небольших размерах вращающейся детали в направлении оси вращения (маховики, неширокие шкивы, зубчатые колеса). При деталях значительной длины и больших угловых скоростях (роторы турбин, электродвигателей и т. д.) статическая балансировка не гарантирует устранения динамических нагрузок на подшипники, а иногда даже увеличивает их. Кроме того, недостатком существующих способов статической балансировки является не всегда достаточная точность ее, обусловленная влиянием трения. [c.98]

Статическая и динамическая уравновешенность вращающегося тела может быть достигнута установкой двух противовесов, центры масс которых лежат в двух произвольно выбранных плоскостях. Это положение учитывается при конструировании устройств, с помощью которых уравновешивают вращающиеся детали. Такие детали могут иметь небольшую неуравновешенность из-за неточности изготовления, неоднородности материала н т. д. Процесс устранения небольшой неуравновешенности деталей называется балансировкой, его проводят на специальных балансировочных машинах. Конструкции балансировочных машин разнообразны, но в большинстве случаев балансируемую деталь устанавливают на упругое основание (подшипники на упругом основании или люльку на пружинах) и сообщают детали частоту вращения, близкую к резонансной. Силы инерции создают колебания с большой амплитудой. [c.404]

БАЛАНСИРОВКА ВРАЩАЮЩИХСЯ ДЕТАЛЕЙ И УЗЛОВ МАШИН Статический и динамический дисбаланс [c.310]

Статическая и динамическая балансировки вращающихся деталей [c.193]

Задачей статической балансировки является приведение центра тяжести на ось вращения, т. е. обращение оси вращения в центральную ось инерции. В этом случае при вращении детали не будет возникать суммарной центробежной силы, но может остаться пара сил инерции, зависящая от величины центробежных моментов инерции. Если деталь по длине имеет небольшие размеры, то величины этих пар сил инерции невелики, и поэтому можно бывает ограничиться одной статической балансировкой. Например, статической балансировкой можно ограничиться в случае таких деталей, как маховики, неширокие шкивы, зубчатые колеса и т. п. Но для барабанов, длинных трубчатых валов и роторов различного рода, если они имеют высокое число оборотов (например, турбинные роторы), необходима динамическая балансировка, задачей которой является обращение оси вращения в главную центральную ось инерции, т. е. такую, при вращении около которой в детали не возникает не только центробежной силы, но и пары сил инерции, зависящей от центробежных моментов инерции ее масс. К статической балансировке тихоходных деталей при- [c.193]

Качество металлорежущих станков во многом определяется виброустойчивостью. Для уменьшения вибрации ряд деталей и сборочных единиц подвергается статической или динамической балансировке на специальных стендах или балансировочных станках, а для высокоскоростных шпиндельных сборочных единиц — балансировке в собственных опорах шпинделя. При сборке гидравлических и пневматических систем на подготовительных операциях широко применяются приспособления для резки, гибки и развальцовки труб, станки для доводки отверстий и притирки плоскостей. Контроль гидроаппаратуры производится на универсальных испытательных стендах, имитирующих все перемещения и переключения станка. [c.242]

Замена динамической балансировки статической для длинных деталей не достигает цели и может даже увеличить динамическую несбалансированность. [c.443]

Рассмотрим принципиальную схему станка для статической балансировки роторов в динамическом режиме, изображенную на фиг. 5. Из схемы видно, что основной деталью станка является платформа Б, которая покоится на винтовых пружинах Д. Шпиндель станка смонтирован на платформе и вращается с постоянной угловой скоростью со . Ротор, подлежащий балансировке, укрепляется на шпинделе. [c.343]

При динамической балансировке определяют величину и положение грузов, которые нужно приложить к детали или отнять от нее,чтобы деталь оказалась уравновешенной статически и динамически. Динами- [c.362]

При технологической обработку вращаюш,ихся деталей (шкивов, зубчатых колес, валов, барабанов, муфт и т. д.) тр дно получить их полную уравновешенность вследствие неоднородности материала (пустоты, раковины при отливке), некоторой неточности изготовления при отливке, механической обработке и сборке. Неуравновешенность вращающейся детали выражается в том, что центр тяжести детали не совпадает с осью вращения, а кроме того, эта ось вращения не является главной центральной осью инерции вращающейся детали. Самый процесс уравновешивания вращающейся детали называют балансировкой. Имеются два вида балансировки — статическая и динамическая. [c.257]

Собранные агрегаты механизмов трансмиссии подвергают обкатке и испытанию на стендах. В процессе обкатки происходит приработка сопряженных поверхностей деталей, собранных с зазором. Продолжительность и режимы испытаний устанавливаются техническими условиями на капитальный ремонт автомобиля. Некоторые узлы и детали перед сборкой подвергают статической и динамической балансировке. Особое внимание при сборке следует уделить взаимному расположению деталей, что контролируется соответствующими инструментами, приборами и приспособлениями. В агрегатах не допускаются заедания, стуки, повышенные шумы и нагрев, подтекание масла. Для объективной оценки качества ремонта агрегатов необходимо применять приборы, с помощью которых определяют потери мощности на трение, вибрацию, шум, нагрев, суммарный угловой зазор шестеренчатых зацеплений и другие параметры. Суммарный угловой зазор на выходных валах устанавливают индикатором или гидравлическим прибором. По изменению суммарного углового зазора судят о качестве ремонта агрегата и об остаточном ресурсе. [c.180]

У шкивов, маховиков и колес некоторых типов требуется механическая обработка внутренних поверхностей контура (обода, диска и ступицы), что ведет к значительному увеличению трудоемкости. Помимо требований, касающихся точности размеров и шероховатости поверхностей после обработки, к ряду деталей этого класса предъявляют дополнительные требования по уравновешенности детали, что вызывает необходимость их статической или динамической балансировки. Заготовками деталей этого класса чаще всего бывают отливки, штамповки и поковки, холодные штамповки, прокат, трубы и др. [c.218]

Динамическая балансировка. Статической балансировкой обнаружить полную неуравновешенность детали нельзя. Деталь, уравновешенная статически, может оставаться неуравновешенной динамически. Если на звене выбрать две плоскости исправления 1—/ и //—//, перпендикулярные к оси вращения, и расположить в них по разные стороны от оси вращения на одинаковом расстоянии массы т (рис 1.59), то звено остается уравновешенным статически, так как силы инерции этих масс Р взаимно погашаются, но будет неуравновешено динамически, так как возникает момент сил инерции М. Р 1. Поэтому динамической балансировке подвергаются детали, имеющие боль- [c.92]

В работе [5], посвященной вопросам статической и динамической балансировки деталей в машиностроении, приведены графики допустимой неуравновешенности в виде прямых, соединяю-Ш.ИХ две характерные точки. Одна из этих точек определяет допустимую неуравновешенность легкой детали, враш,аюш,ейся со скоростью 50 тыс. об1мин, другая — сравнительно тяжелой детали, вращающейся со скоростью около 200 об/мин. Обе характерные точки графика установлены весьма приближенно. При этом графики следует рассматривать как сугубо ориентировочные. Действительно, на их основе невозможно установить обоснованный допуск, например, для таких ответственных роторов, какими являются роторы авиационных ГТД. И только в исследовании В. А. Щепетильникова [И ] дается теоретический расчет допустимой неуравновешенности для роторов тяговых двигателей электровозов и моторных вагонов железнодорожного транспорта. [c.481]

Балансировка производится в целях уравновешивания вращающихся деталей и узлов машин. Балансировкой определяются места и величины дисбаланса с последующим устранением его посредством удаления эквивалентного количества материала или (реже) при помощи корректирующих грузов. Неуравновешенность может быть следствием 1) неоднородности материала детали, 2) погрешности заготовки, если на детали оставляются чёрные, необрабатываемые поверхности, 3) погрешностей механической обработки и 4) погрешностей сборки узла из-за донупгенных перекосов или смещения сопряжённых деталей. Различают статическую и динамическую балансировки. [c.863]

Статическую и динамическую балансировку проводят на специальных станках. Динамическую балансировку деталей ПТМ при монтаже обычно не выполняюг. [c.193]

Фланцы карданного вала статически балансируют с точностью до 0,03 Н-м. Кардан в сборе подвергают динамической балансировке с точностью до 0,09 Н-м. Статическую балансировку производят путем снятия металла с ненагруженных элементов деталей динамическую— установкой двух пар балансировочных грузов 10 с каждой стороны кардана в пазах типа ласточкина хвоста . Раздвигая или сдвигая балансировочные грузы, добиваются устранения дисбаланса. Окончательно установленные балансировочные грузы фиксируют винтами 9 и кернят. [c.123]

Станки для динамической балансировки отличаются от станков для статической балансировки тем, что на них проверяемая деталь приводится во вращение специальным электродвигателем во время вращения детали определяется ее неуравнове-щенность при помощи специальных измерительных приборов. [c.511]

Динамическая балансировка необходима для длинных деталей. В недостаточности статической балансировки таких деталей можно убедиться из рассмотрения фиг. 35. Статически отбаланси- [c.158]

Динамической балансировкой устраняются оба вида неуравно-вешивания. В зависимости от скорости вращающейся детали выбирается способ уравновешивания. Практикой установлено, что для деталей и узлов жесткой конструкции с окружной скоростью вращения менее 5—6 м сек достаточна одна статическая балансировка. [c.81]

При осуществлении в отрасли узловой и детальной специализации на турбинных заводах будут использованы методы серийного производства в механической обработке крупногабаритных и специфических для турбин деталей (валы роторов, диски, корпуса турбин, обоймы, корпуса подшипников и др.) и в сборке (облопачивание дисков и роторов, статическая и динамическая балансировка, гидроиспытания, достендовая и стендовая сборка турбин,, стендовые испытания, консервация, упаковка и пр.). Узловая и детальная специализация в отрасли может организовываться на первом этапе при сохранении предметной специализации. [c.76]

Балансировать деталь статически в динамическом режиме. Допускается несбалансированность детали до 35 г/см Вьшержать размер 1, 3. Сверлить отверстие 2 при балансировке, требуемое количество отверстий с шагом не менее 20 мм [c.182]

Балансировка производится в целях уравновешивания вращающихся масс шпинделя и деталей, закрепленных на нем. Неуравновешенность шпинделя обусловливается неоднородностью металла, неточностью размеров, наличием на шпинделе шпонок, пазов, крепежных отверстий и т. д. Различают статическую и динамическую неуравновешенность. Статическая неуравновешенность возникает от смещения центра тяжеста системы с оси вращения (фиг. 182, а). Методы статической балансировки описаны на стр. 135. Динамическая неуравновешенность возникает тхэлько при вращении шпинделя вследствие образования лары сил, которая стремится вывести его из опор (фиг. 182, б). [c.265]

mash-xxl.info

Балансировка динамическая статическая - Энциклопедия по машиностроению XXL

Основные технологические задачи при производстве заготовок коленчатых валов и их механической обработке состоят в получении соосных коренных шеек высокой точности, точных шатунных шеек с соответствующей точностью их взаимного расположения, в достижении хорошей балансировки (динамической и статической) всего вала при вращении относительно оси коренных шеек. [c.240]Задачей статической балансировки является приведение центра тяжести на ось вращения, т. е. обращение оси вращения в центральную ось инерции. В этом случае при вращении детали не будет возникать суммарной центробежной силы, но может остаться пара сил инерции, зависящая от величины центробежных моментов инерции. Если деталь по длине имеет небольшие размеры, то величины этих пар сил инерции невелики, и поэтому можно бывает ограничиться одной статической балансировкой. Например, статической балансировкой можно ограничиться в случае таких деталей, как маховики, неширокие шкивы, зубчатые колеса и т. п. Но для барабанов, длинных трубчатых валов и роторов различного рода, если они имеют высокое число оборотов (например, турбинные роторы), необходима динамическая балансировка, задачей которой является обращение оси вращения в главную центральную ось инерции, т. е. такую, при вращении около которой в детали не возникает не только центробежной силы, но и пары сил инерции, зависящей от центробежных моментов инерции ее масс. К статической балансировке тихоходных деталей при- [c.193]

Шкивы, маховики, зубчатые колеса и детали большого диаметра и веса, вращающиеся в машинах с большими скоростями, надо балансировать для того, чтобы массы их были уравновешены и не вызывали излишних колебаний работающей машины. Различают балансировку статическую и динамическую. Статической балансировкой называется процесс уравновешивания изделия в спокойном состоянии. Динамической же балансировкой называется такой процесс, который уравновешивает массу изделия при его вращении. [c.80]

Одноплоскостной балансировкой (в статическом или динамическом режиме) достигается лишь совмещение центра тяжести детали с осью вращения. Динамическое уравновешивание с использованием двух плоскостей исправления обеспечивает полную компенсацию неуравновешенности (как статической, так и динамической составляющей). [c.282]

Балансировка бывает статическая и динамическая. [c.179]

Большую роль для последующей работы вращающихся механизмов играет балансировка роторов. Балансировка бывает статическая и динамическая. Статическая балансировка производится на призмах или ножах. Динамическая балансировка выполняется на вращающемся роторе, целью её является полная ликвидация вибраций ротора. [c.70]

Передвижные стенды обеспечивают только поэтапную балансировку—вначале статическую, затем динамическую. [c.215]

Существует два способа балансировки статическая и динамическая. Статическая балансировка — это уравновешивание деталей в неподвижном состоянии на специальных приспособлениях — ножевых направляющих, роликах и др. [c.148]

Балансировка динамическая 865 — Балансировка статическая 863 [c.1047]

Балансировочные станки различают по виду балансировки (для статической и динамической балансировки), по режиму балансировки (в статике и в динамическом режиме, т, е, с вращением ротора), по рабочей частоте вращения ротора (дорезонансные, резонансные, зарезонансные), по типу роторов (горизонтальные и вертикальные), по степени автоматизации (неавтоматические, полуавтоматические, автоматические), по числу и специализации рабочих позиций (станки и линии) и др. Общий вид горизонтального станка ДБ-10 для динамической балансировки приведен на рис. 79. Ротор с I оправкой устанавливается на опорах 2 станка и приводится во вращение [c.376]

В случае отсутствия специальных стендов для балансировки колес статическую и динамическую балансировку можно достаточно точно выполнять с помощью приспособлений, показанных на рис. 101, 102, различие которых заключается в том, что первое острием опирается на опору 4, а второе подвешивается на гибкий подвес. Чувствительность прибора зависит от расстояния а, т.е. расстояния от плоскости опоры до плоскости, проходящей через центр тяжести колеса. Чем меньше это расстояние, тем больше чувствительность. Статическая балансировка сводится к установке с внутренней и внешней стороны грузовиков на поднимающуюся часть спокойно стоящего колеса. Для динамической балансировки колесо раскручивают до [c.183]

Шой длины можно только на специальных балансировочных машинах. Этот вид балансировки называется динамическим. Для деталей, имеющих небольшое отношение длины к диаметру, можно ограничиваться установкой одного противовеса или удалением металла с одной стороны детали, так чтобы центр тяжести детали расположился на оси вращения. Такая балансировка называется статической и осуществляется на простых балансировочных приспособлениях. [c.12]

Неуравновешенность вращающихся масс, а в соответствии с этим и балансировка бывает статическая и динамическая. [c.477]

Таким образом, в данном случае, когда выполнено только условие статической, но не динамической балансировки, динамические реакции могут быть гораздо больше статических пример этот показывает, что погрешность, кажущаяся ничтожной при малом значении а, может повлечь за собой при большом числе оборотов п очень большие дополнительные давления в подшипниках. [c.268]

Балансировка бывает статическая и динамическая. При статической балансировке деталь или узел цилиндрическими цапфами кладут на острые грани двух призм, расположенных горизонтально и строго параллельно между собою. Под действием разницы в весе различных частей узла или детали последние начинают перекатываться по острым граням до тех пор, пока наиболее тяжелая часть не займет самого нижнего положения, очень близкого к вертикальной плоскости, проходящей через ось вращения узла. Чтобы уравнять вес различных частей по окружности детали, либо удаляют излишек металла из тяжелой части, либо добавляют противовесы в легкую часть. Перераспределение массы производят до тех пор, пока деталь или узел, положенные на приспособление, после каждого толчка начнут останавливаться в разных положениях. [c.49]

Если производят уравновешивание неуравновешенной силы инерции Ри, то балансировка называется статической. Когда уравновешивается неуравновешенный момент сил инерции Ми, балансировка называется динамической. [c.186]

Состояние равновесия круга получают путем балансировки. Круги, требуюш,ие обязательной балансировки, и точность балансировки указаны в ГОСТе. Балансировку производят на балансировочных станках или на балансировочных приспособлениях, на которых определяют более тяжелый сектор круга и срезают излишнюю массу. Круги небольшой высоты подвергают статической балансировке. Динамической балансировке подвергают круги высотой свыше 200 мм. На машиностроительных заводах балансировочная операция осуществляется как проверочная. Но иногда необходима повторная балансировка круга, когда его равновесие нарушено ее производят непосредственно на шлифовальном станке при помощи специального приспособления. [c.18]

Балансировка динамическая 556, 557 -- статическая 554, 555 [c.578]

Массы вращающиеся — Балансировка 547 — Балансировка динамическая 556, 557 — Балансировка статическая 554, 555 — Уравновешивание 545—562 [c.580]

Динамическая балансировка. Динамической балансировке обычно подвергают детали, длина которых равна или больше их диаметра. На рис. 98 показан статически отбалансированный ротор, у которого масса т уравновешена грузом М. Этот ротор при медленном вращении будет находиться в равновесии в любом положении. Однако при быстром его вращении возникнут две равные, но противоположно направленные центробежные силы F- и F . При этом образуется момент / l/l, который стремится повернуть ось ротора на некоторый угол вокруг его центра тяжести, т. е. наблюдается динамическое неравновесие ротора со всеми вытекающими отсюда последствиями (вибрация, неравномерный износ и т. п.). Момент этой пары сил [c.124]

Различают два вида балансировки—статическую и динамическую. Статической балансировкой устраняют неуравновешенность, вызванную несовпадением центра тяжести детали 0 с осью ее вращения О (рис. 133). При статической балансировке деталь 1 устанавливают на призмы 2. При неуравновешенности деталь под действием неуравновешенной массы т будет поворачиваться вокруг оси О вращения, пока утяжеленная ее сторона не займет нижнее положение. [c.192]

Машины для балансировки механических деталей (динамические, статические или с электронным симметрирующим устройством), например, якорей, роторов, коленчатых валов, шатунов, валов винтов, колес, маховиков. [c.169]

Для быстровращающихся валов (п > 3000 мин ) должна быть проведена тщательная балансировка ротора (статическая и динамическая). [c.140]

В чем заключается отличие динамической балансировки от статической [c.129]

При любом способе производства каждое колесо и каждый кожух подвергают статической балансировке, а в сборе рабочих колес с кожухом — динамической. Статическая балансировка производится на параллельных ножах или дисках. Допустимый дисбаланс должен составлять от 1 до 5 Н-м в зависимости от веса и размеров балансируемых колес. Динамическая балансировка выполняется на-специальных станках, при этом допустимый дисбаланс 0,5—2 Н-м,. в зависимости отвеса и осевых размеров ротора. [c.108]

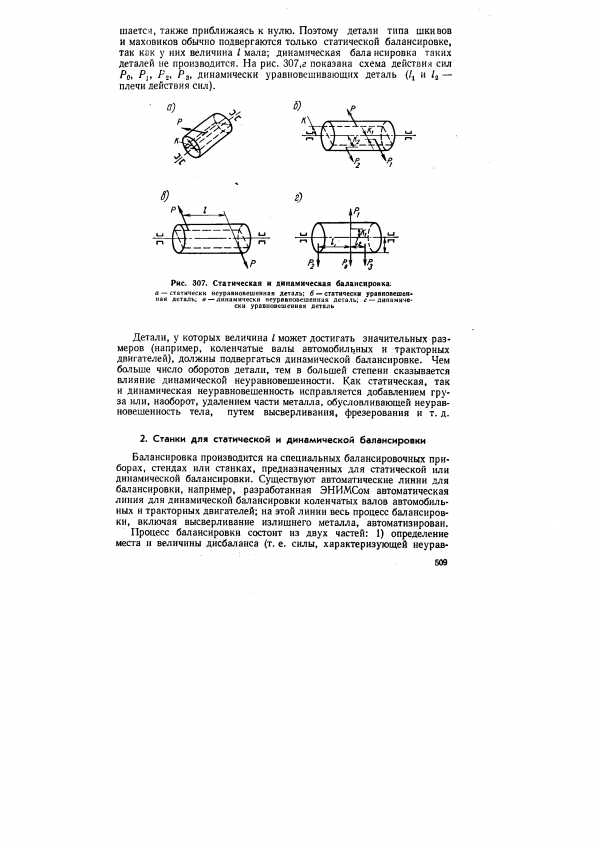

| Рис. 307. Статическая и динамическая балансировка |  |

Станки для статической и динамической балансировки [c.509]

Балансировка производится на специальных балансировочных приборах, стендах или станках, предназначенных для статической или динамической балансировки. Существуют автоматические линии для балансировки, например, разработанная ЭНИМСом автоматическая линия для динамической балансировки коленчатых валов автомобильных и тракторных двигателей на этой линии весь процесс балансировки, включая высверливание излишнего металла, автоматизирован. [c.509]

При решении задачи уравновешивания (балансировки) вращающегося звена последнее будем называть ротором. Ротор называется неуравновешенным, если при его вращении возникают, помимо статических, дополнительные динамические давления на [c.95]

Если р5 = О, т. е. центр масс ротора находится на его оси вращения (ротор статически сбалансирован), но ось вращения не является главной осью инерции (/ и Iху отличны от нуля), то остается одна пара сил инерции, которая все равно вызывает переменные по направлению пропорциональные квадрату угловой скорости ротора динамические нагрузки на подшипники. Поэтому конструкция всякой быстро вращающейся детали должна предусматривать соблюдение всех трех условий, выражаемых равенствами (6.26). Однако вследствие неточности изготовления и сборки, неоднородности материала, износа и т. д. эти условия могут быть нарушены, что вызывает необходимость проверки уравновешенности уже изготовленных деталей и их балансировки, если эта уравновешенность окажется недостаточной. [c.98]

Различают статическую и динамическую балансировку неуравновешенных роторов. [c.98]

Статическая балансировка ротора. Этот вид балансировки преследует цель превращения оси вращения ротора в его центральную ось. Удалением избытка металла в более тяжелой части ротора или добавлением металла в более легкой его части добиваются безразличного равновесия ротора на роликах или горизонтально расположенных линейках, что служит признаком его статической уравновешенности (= 0). Статическая балансировка достаточна при малых угловых скоростях и небольших размерах вращающейся детали в направлении оси вращения (маховики, неширокие шкивы, зубчатые колеса). При деталях значительной длины и больших угловых скоростях (роторы турбин, электродвигателей и т. д.) статическая балансировка не гарантирует устранения динамических нагрузок на подшипники, а иногда даже увеличивает их. Кроме того, недостатком существующих способов статической балансировки является не всегда достаточная точность ее, обусловленная влиянием трения. [c.98]

Более точным и перспективным в отношении автоматизации процесса балансировки является способ определения статической неуравновешенности в процессе вращения ротора, т. е. в динамическом режиме. Одним из примеров оборудования, работающего по этому принципу, служит балансировочный станок, изображенный на рис. 6.15. Неуравновешенный ротор /, закрепленный на шпинделе 4, вращается с постоянной скоростью ojr, в подшипниках, смонтированных в плите 2. Эта плита опирается на станину посредством упругих элементов 3. С плитой 2 с помощью мягкой пружины 5 связана масса 6 сейсмического датчика. Собственная частота колебаний массы датчика должна быть значительно ниже частоты вращения ротора. Массе 6 дана свобода прямолинейного перемещения вдоль оси х, проходящей через центр масс S(i плиты. [c.218]

Например, карданные передачи автомобилей и тракторов балансируются после сборки наваркой пластин в двух плоскостях исправления, расположенных на карданном валу как на наиболее массивном звене передачи. Балансировка производится в соосном положении карданной передачи на станке с фиксированной точкой качания или с маятниковой рамой и принципиально не отличается от балансировки жесткого ротора. У карданных передач тяжелых грузовых автомобилей, имеющих массивные фланец-вилки, до сборки производится их статическая балансировка. Динамической neypaBHOBenjeHHO Tbra фланец-вилок обычно пренебрегают вследствие их малости. [c.424]

Поясним сущность способа на примере наиболее распространенного в приборостроении случая, когда оба агрегата закреплены неподвижно на общей стойке (рис. 1). Такой схеме соответствует, например, развертывающее устройство сканирующей системы, содержащее переменный конденсатор, закрепленный на роторе приводимого устройства 2. Динамическая балансировка и статическая центровка не позволяют обеспечить высокое динамическое качество работы системы (линейность развертки), так как возникающие колебания ротора от несооспости электродвигателя 2 и приводимого устройства 2 вносят искажения в работу системы. [c.122]

Появление свободных гироскопов на упругом подвесе, таких КЗ - Гнрофлекс , гироскоп со свободным подвесом, динамически настраиваемый гироскоп и т. д., поставило перед разработчиками ряд проблем, связан 1ых с их балансировкой и регулировкой. Отличие всех этих гироскопов заключается в том, что балансировку как статическую, так и динамическую приходится вести во вращающейся системе, когда гироскоп обладает всеми тремя степенями свободы. Методы балансировки гироскопов подобного типа рассмотрим на примере динамически наст- [c.279]

Кроме статической балансировки, существует еще и балансировка динамическая. Пусть центр тяжести верхней половины колеса вертикальной турбины смещен в одну сторону от оси, а центр тяжести нижвей — в противоположную, тогда при некоторых условиях центр тяжести всего колеса может оказаться ва его оси, т, е. оно будет статически уравновешено. Однако при вращении нерхияя его половина под действием центробежной силы будет стремиться прогибать вал в одном на- [c.244]

Выбор оборудования, необходимого для балансировки конкретного ротора, определяется рядом параметров, основные из которых следующие вид балансировки ротора (статическая, динамическая или балансировка гибкого ротора) производительность требуемая точность балансировки массовогеометрические характеристики и конструктивные особенности ротора способ базировки ротора в рабочих условиях точность изготовления и технология производства ротора. [c.536]

Балансировочные станки различают по виду балансировки (для статической и динамической балансировки) по режиму балансировки (в статике и в динамическом режиме, т.е. с вращением ротора) рабочей частоте вращения ротора (дорезонансные, резонансные, зарезонансные) типу роторов (горизонтальные и вертикальные) степени автоматизации (неавтоматические, полуавтоматические, автоматические) числу и специализации рабочих позиций (сганки и линии) и др. [c.853]

В случае отсутствия специальных стендов для балансировки колес статическую и динамическую балансировку можно достаточно точно выполнить с помошью приспособлений, показанных на рис. 181 и 182, различие которьк заключается в том, что первый [c.270]

Станки для динамической балансировки отличаются от станков для статической балансировки тем, что на них проверяемая деталь приводится во вращение специальным электродвигателем во время вращения детали определяется ее неуравнове-щенность при помощи специальных измерительных приборов. [c.511]

Полностью сбалансированный при проектировании ротор после изготовления обладает тем не менее некоторой неуравновешенностью, вызванной неоднородностью материала и отклонениями ф актических размеров ротора от их номинальных значений. Такая неуравновешенность устраняется в процессе изготовления на специальных балансировочных станках. Балансировка может быть как автоматической, так и неавтоматической. Сначала рассмотрим статическую и динамическую балансировки, выполняемые в неавтоматическом режиме. [c.217]

mash-xxl.info

1.17. Балансировка вращающихся деталей и узлов

1.17.1. Виды неуравновешенности

Балансировка представляет собой устранение не уравновешивающих друг друга сил инерции в деталях машин и узлах.

К основным причинам, вызывающие неуравновешенность вращающихся деталей относятся:

неточность изготовления деталей;

неравномерность распределения материала детали относительно оси вращения;

образование различных структур в детали при термообработке;

неравномерное изнашивание детали в процессе эксплуатации;

пластическая деформация детали;

неточная сборка узла, в результате которой образуется неравномерное распределение массы деталей;

смещение детали в сборочном узле при эксплуатации;

неравномерная нагрузка, приводящая к изгибу детали.

Различают следующие виды неуравновешенности деталей и узлов (рис. 46):

1. Статическая неуравновешенность;

2. Динамическая неуравновешенность;

3. Общая неуравновешенность.

Рис. 46. Виды неуравновешенности: а – статическая неуравновешенность;

б – динамическая неуравновешенность; в – общая неуравновешенность

Статическая неуравновешенность образуется в том случае, когда неуравновешенные массы тела приводятся к одной массе и одной центробежной силе, вызываемой этой массой при вращении тела. Статическая неуравновешенность наблюдается в деталях большого диаметра и малой длины (шкивы, маховики и др.) (рис. 46, а ).

Ее можно обнаружить взвешиванием на специальных весах либо на призмах, не приводя деталь во вращение.

Приведенная центробежная сила при статической неуравновешенности определяется по следующему выражению:

(3),

где m – приведенная неуравновешенная масса, кг; ω – угловая скорость вращения тела, с-1; ρ – расстояние от оси вращения до центра тяжести неуравновешенной массы, м.