Допустимая толщина

Минимальная толщина тормозного диска, допустимый износ

В процессе эксплуатации машины, многие автолюбители не задаются вопросом о том, какая должна быть минимальная толщина тормозного диска для эффективного торможения. А зря, ведь это немаловажная величина, от которой зависит безопасность автовладельца и его пассажиров. Поэтому вопрос как определить износ тормозных дисков, должен быть актуальным для всех водителей. Для выяснения этого вопроса стоит коснуться темы конструкции дисков, что провоцирует их износ, как его проверить, каковы признаки и какие факторы на него влияют.

Конструктивные особенности

Основная масса передних и задних дисков изготавливается из чугуна. Его популярности способствовали невысокая себестоимость и неплохие фрикционные свойства. Но беда в том, что в процессе торможения происходит нагревание этого материала. Это может привести к его короблению, изменению формы рабочей поверхности и в итоге неравномерному стиранию. Для минимизации данных явлений производители начали выпуск передних и задних дисков с внутренней вентиляцией. А также стали нарезать на их поверхности канавки и перфорировать это изделие. Что позволило существенно уменьшить перегрев и увеличить их время эксплуатации. Эффективное сцепление между колодками и диском начинается лишь после их притирки. В это время не стоит резко нажимать на тормоз, а нужно останавливаться плавно. Обычно это происходит при пробеге не более 1000 км. Проверить эффективность притирки можно на специальном стенде.

Эффективное сцепление между колодками и диском начинается лишь после их притирки. В это время не стоит резко нажимать на тормоз, а нужно останавливаться плавно. Обычно это происходит при пробеге не более 1000 км. Проверить эффективность притирки можно на специальном стенде. Факторы, влияющие на износ

Каждый производитель сам прописывает допустимый коэффициент износа для дисков выпускаемой им марки авто. Эти параметры рассчитываются исходя из мощности мотора, массы машины и прочего. Но сложно учесть максимальный пробег, через который возникнет необходимость менять тормозные диски. Ведь на это влияют не поддающиеся учету факторы:- Стиль езды. Если присутствует экстремальное вождение, при котором разгон сменяется резким торможением, то срок износа может существенно сократиться.

- Условия, в которых эксплуатируется авто. Если зимой в слякотную погоду постоянно ездить по лужам, то попадающая влага на разогретый диск может спровоцировать его деформацию и, как правило, неравномерный износ.

- Механические факторы. Здесь играет роль материал изготовления этого элемента тормозов, а также качество применяемых колодок. Обычно диски изготавливают из чугуна, но со временем их стали производить из других материалов: стали, керамики, карбона. Это намного увеличило срок их службы.

- Применение некачественных колодок также может вызвать неравномерный износ. Вследствие чего придется менять этот элемент тормозов.

Показатели, указывающие на износ

Существуют признаки, по которым можно определить износ тормозных дисков. Первым показателем, указывающим что пора менять эту запчасть, являются возникшие во время торможения лишние звуки, скрежет, вибрация или рывки. Вторым симптомом служит занос машины из-за блокировки тормозов после нажатия на педаль. При возникновении таких сигналов необходима визуальная проверка дисков. На их рабочей поверхности не должно быть буртиков, трещин или сколов.Определение толщины стирания

Чтобы узнать, какова допустимая предельная толщина дисков стоит обратить внимание на его торец или заглянуть в мануал авто. Там есть два значения – исходная и минимальная толщина этих элементов системы тормозов. Эти цифры разнятся в зависимости от производителя как машины, так и самих деталей. При стирании диска до значения, когда предельная толщина не позволит эффективно тормозить, следует незамедлительно их менять. Измерить толщину можно на СТО с помощью микрометра.

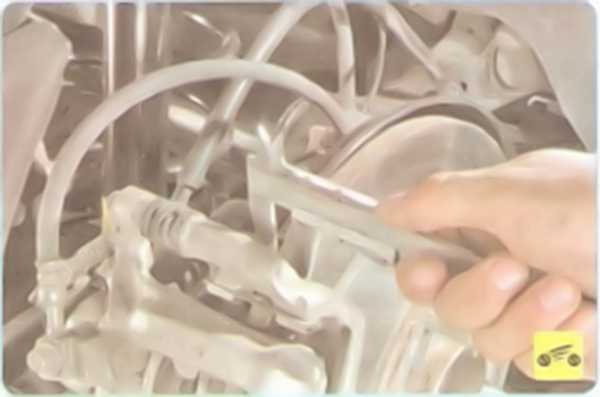

При стирании диска до значения, когда предельная толщина не позволит эффективно тормозить, следует незамедлительно их менять. Измерить толщину можно на СТО с помощью микрометра.  Или самостоятельно определив это штангенциркулем, в этом случае толщину передних дисков измеряем, зажав их передней частью инструмента.

Или самостоятельно определив это штангенциркулем, в этом случае толщину передних дисков измеряем, зажав их передней частью инструмента.  Менять их нужно, когда проверка показывает максимальный их износ или если у дисков окажется разная толщина. Проверять эти значения необходимо в разных точках данного элемента тормозов. Это связано с тем, что его истирание проходит неравномерно. Проверка заднего диска барабанного типа проводится не по толщине, а по внутреннему расстоянию (диаметру) от одного бортика до другого также в нескольких точках.

Менять их нужно, когда проверка показывает максимальный их износ или если у дисков окажется разная толщина. Проверять эти значения необходимо в разных точках данного элемента тормозов. Это связано с тем, что его истирание проходит неравномерно. Проверка заднего диска барабанного типа проводится не по толщине, а по внутреннему расстоянию (диаметру) от одного бортика до другого также в нескольких точках.  Неравномерный износ, при котором возникает биение, можно проверить специальным прибором, улавливающим колебания в сотые доли его значений.

Неравномерный износ, при котором возникает биение, можно проверить специальным прибором, улавливающим колебания в сотые доли его значений.  Выявленные погрешности: неравномерный износ или разную толщину можно подправить проточкой тормозных дисков. А вот покоробленный или треснутый элемент однозначно необходимо менять.

Выявленные погрешности: неравномерный износ или разную толщину можно подправить проточкой тормозных дисков. А вот покоробленный или треснутый элемент однозначно необходимо менять. Вывод

Преждевременный износ тормозных дисков происходит во многом по вине автомобилиста. Если постоянно приходится менять этот элемент тормозной системы нужно пересмотреть свой стиль езды. Также не стоить экономить при покупке тормозных колодок и самих дисков. Необходимо не забывать, что от их состояния зависит безопасность, всех находящихся в машине.Видео по теме

autoremont2.ru

Толщина лакокрасочного покрытия автомобиля таблица

vsetolshinomeri.ru

Проверка степени износа тормозных колодок и дисков Chevrolet Cruze 2009-2011

Инструменты: набор гаечных ключей, набор головок, отвертка с плоским лезвием, отвертка с крестообразным лезвием, пассатижи, штангенциркуль, микрометр, линейка, домкрат.

Примечание. Для тормозных дисков и колодок характерен неравномерный износ рабочей поверхности, поэтому более правильным методом проверки является измерение толщины диска микрометром.

1. Для проверки передних тормозных механизмов необходимо поднять переднюю часть автомобиля домкратом. Также необходимо предотвратить случайный запуск двигателя, вынув ключ и замка зажигания.

Примечание. При подъеме передка автомобиля установите под задние колеса противооткатные упоры.

2. Затем снимите переднее колесо.

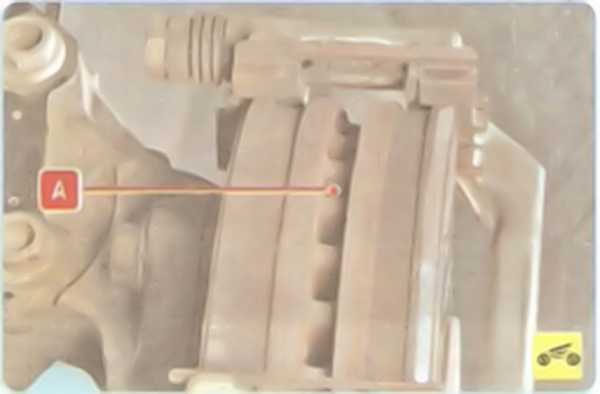

3. Через отверстие, расположенное на корпусе тормозной скобы, проверьте состояние тормозных колодок. Измерьте толщину фрикционных накладок. Минимально допустимая толщина фрикционной накладки в тормозных механизмах передних колес составляет 2 мм.

Примечание. Если толщина фрикционной накладки менее допустимой, замените тормозные колодки.

4. Измерьте толщину тормозного диска в зоне рабочей поверхности. Минимально допустимая толщина тормозного диска составляет 24 мм.

Примечание. Если толщина диска менее допустимой, замените тормозные диски.

5. Для тормозных дисков характерен неравномерный износ рабочей поверхности, поэтому более правильным методом проверки является измерение толщины диска микрометром.

6. Проверьте перемычки, находящиеся в воздушных каналах охлаждения диска. Если на них обнаружены трещины, диск подлежит обязательной замене.

7. Аналогичным образом произведите проверку тормозных механизмов второго переднего колеса.

8. Опустите переднюю часть автомобиля и вывесьте заднюю.

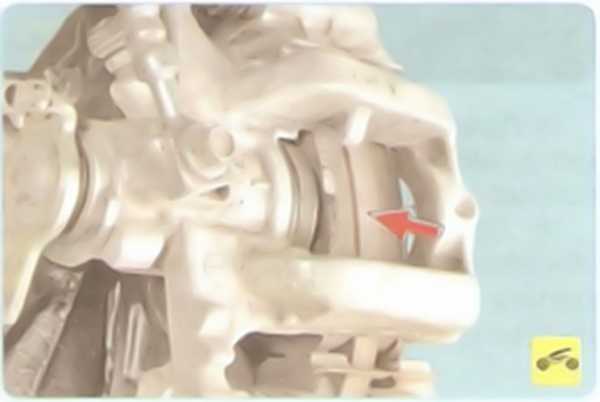

9. Снимите заднее колесо, проверьте поршни и направляющие пальцы тормозного механизма на подвижность. При вращении поршня используйте специальное приспособление, чтобы утопить его в цилиндр суппорта.

Примечание. Если поршень сдвинуть не удается, значит, его заклинило в тормозном цилиндре. Можно также использовать раздвижные пассатижи. Необходимо топить поршень, проворачивая и одновременно надавливая на него пальцем. Все действия делайте осторожно, так как существует риск повреждения боковой поверхности поршня.

10. Далее проверьте состояние колодок через отверстие, расположенное на поверхности корпуса тормозной скобы. Минимально допустимая толщина фрикционной накладки тормозной колодки составляет 2 мм.

Примечание. Если толщина фрикционной накладки менее допустимой, замените тормозные колодки.

11. Проведите измерение толщины тормозного диска. Минимально допустимая толщина тормозного диска составляет 10 мм.

Примечание. Если толщина тормозного диска менее допустимой, замените тормозные диски.

12. Аналогичным способом проверьте тормозные механизмы второго заднего колеса.

13. Соберите все обратно.

Павел Куракин АвтолюбительЕще статьи по ремонту этого автомобиля:

Другие виды ремонта этого автомобиля:

www.avtika.ru

минимальная и допустимая для передних и задних колодок

3249 ПросмотровТормозная система служит залогом безопасности передвижения по дорогам общего пользования. Роль тормозов значительно усилилась с ростом мощностей двигателя и максимальных скоростей авто. По этой причине важно производить периодическую диагностику, в том числе регулярно сверять толщину передних и задних тормозных колодок. Сегодня мы выясним, какой минимальный допустимый показатель существует для выпускаемых ныне автомобилей, и сделаем выводы о том, как обезопасить себя и своего железного коня от непредвиденной поломки.

Первые признаки

Обычно передние и задние тормозные колодки изнашиваются с различной скоростью, и их толщина всегда остается различной. Практика показывает, что на передние колеса приходится куда большая нагрузка, и наибольшую потерю толщины несут именно они. Задние же колеса обычно изнашиваются медленнее, что подтверждается опытом многих автомобилистов.

Тем не менее вопрос о том, как понять, что тормозные колодки износились и требуют незамедлительного вмешательства автовладельца, всегда остается открытым. С этой целью мы подготовили небольшой список признаков, который явно даст понять, что машина требует вмешательства или ремонта.

Первый признак — это появление характерных звуков при каждом торможении. Что это за звуки, и как их отличить от любых других, вызванных, к примеру, двигателем или работой подвески? Все достаточно просто: при очередном нажатии на педаль будет издаваться очень громкий и неприятный скрип, похожий на трение металла о стекло.

Сделано это неспроста. Производители внедряют в свои тормозные колодки специальные материалы, которые при достижении критической толщины оголяются и начинают тереться о диск или барабан. Такое решение попросту не допустит, чтобы водитель не был оповещен о проблеме, и нередко это помогает произвести обслуживание вовремя.

На более новых и дорогих авто предусмотрены такие системы, которые оповещают водителя о критическом износе колодок и достижении ими критической толщины путем вывода информации на бортовой компьютер. Впервые такая технология возникла порядка десяти лет назад и с тех пор заимствуется практически всеми мировыми автопроизводителями.

Когда подходит критический момент, на самой тормозной колодке срабатывает специальный датчик, расположенный на ее поверхности. Как только датчик срабатывает, он выдает соответствующую информацию ЭБУ, который, в свою очередь, включает индикатор критического износа и предоставляет информацию на бортовой компьютер.

Только цифры

Конечно же, практически все модели подобных расходников оборудуются многочисленными индикаторами. Как уже было сказано, такая индикация может быть и звуковой, и визуальной, что особенно удобно для водителей, которые не знают, как осуществлять проверку на глаз. Однако эти признаки актуальны уже в те моменты, когда износ становится критическим, и замена требуется незамедлительно.

Однако в пути такая проблема может оказаться достаточно серьезной и даже неразрешимой. В связи с этим настоятельно рекомендуется производить проверку перед каждой длительной поездкой с целью предсказать степень износа заранее.

Как правило, для этого необходимо снять заднее колесо и обнажить суппорт, который является своеобразным креплением. Суппорт имеет на своей боковой поверхности окошко, которое как раз и предназначается для того, чтобы можно было проверить степень износа.

Минимальный выступ тормозящей накладки должен составлять 2 мм. Если показатель оказался меньше, это означает, что износ уже критический, и замена соответствующего элемента требуется немедленно.

Резюме

Проверка системы торможения является обязательной перед каждой дальней поездкой. Требует такая проверка немного усилий и времени. Взамен это даст уверенность в том, что машина не подведет в пути, а безопасность движения все время будет оставаться высокой.

portalmashin.ru

Высота подвески контактного провода. Величина напряжения контактной сети

Уровень напряжения на токоприемнике электроподвижного состава должен быть не менее 21 кВ при переменном токе, 2,7 кВ – при постоянном токе, и не более 29 кВ при переменном и 2,4 кВ при постоянном токе. На устройствах СЦБ номинальное напряжение 110, 220 или 380В.

Высота подвески контактного провода над уровнем верха головки рельса должна быть на перегонах и станциях не ниже 5750 мм, а на переездах не ниже 6000 мм, с разрешения МПС это расстояние может быть уменьшено при переменном токе до 5675 мм и на постоянном токе до 5550 мм и не должна превышать 6800мм.

Расстояние от осей крайнего пути до внутреннего края опор контактной сети

На перегонах и станциях должно быть не менее 3100 мм. В особо сильно снегом заносимых выемках и на выходах из них это расстояние должно быть не менее 5700 мм. В особо трудных условиях расстояние от оси пути до внутреннего края опор контактной сети допускается не менее 2450 мм на станциях и 2750 мм на перегонах.

Допустимая толщина гребня

При скоростях движения свыше 120 км/ч до 140 км/ч толщина гребня 28-33 мм у локомотивов и у подвижного состава вагонов при измерении на расстоянии 18 мм от вершины гребня. При скоростях движения до 120 км/ч толщина гребня 25-33 мм на расстоянии 18 мм от вершины гребня.

Допустимый прокат поверхности катания

При скоростях движения свыше 120 до 140 км/ч прокат по кругу катания пассажирских вагонов более 5 мм. При скоростях движения до 120 км/ч пассажирских вагонов, поездов дальнего сообщения более 7 мм, пассажирских поездов местного и пригородного сообщения более 8 мм.

Допустимая скорость следования при образовании ползуна

Ползун 1-2 мм разрешается довести такой вагон без отцепки от поезда со скоростью не более 100 км/ч до ближайшего пункта технического обслуживания, имеющего средства для замены колесных пар. При ползуне 2-6 мм допускается следование поезда до ближайшей станции со скоростью 15 км/ч, а при величине ползуна 6-12 мм со скоростью 10 км/ч, где колесная пара должна быть заменена. При ползуне свыше 12 мм разрешается следование со скоростью до 10 км/ч, при условии вывешивания или исключения возможности вращения колесной пары.

Запрещающие неисправности вагона

Не допускается ставить в поезда вагоны неисправные, угрожающие безопасности движения;

Вагоны загруженные сверх их грузоподъемности;

Платформы и полувагоны, загруженные с нарушением технических условий погрузки грузов;

Вагоны, имеющие просевшие рессоры, вызывающие перекос кузова или удары рамы и кузова вагона о ходовые части;

Вагоны, имевшие сход с рельс или находившиеся в поезде, потерпевшем крушение впредь до осмотра и признания их годными;

Вагоны, не имеющие трафарета о производстве, установленных видов ремонта;

Платформы-транспортеры и полувагоны с негабаритными грузами;

Платформы с незакрытыми бортами;

Полувагоны с открытыми дверями и люками;

Порожние крытые вагоны с открытыми и не закрытыми на дверную закидку дверями.

График движения поездов, требования к графику движения

График движения должен обеспечивать:

1.Удовлетворение потребностей в перевозках пассажиров и грузов;

2.Безопасность движения поездов;

3.Эффективное использование пропускной способности участков и перерабатывающей способности станции;

4.Рациональное использование подвижного состава;

5.Соблюдение установленной продолжительности непрерывной работы локомотивной бригады;

6.Возможность производства работ по текущему содержанию и ремонту пути, устройств СЦБ, связи и электроснабжения.

Требования к графикам движения

Каждому поезду должен присваиваться номер, установленный графиком движения. Поездам одного направления присваиваются четные номера, а поездам обратного направления нечетного. Кроме номера каждому грузовому поезду на станции его формирования присваивается индекс, который не меняется до станции расформирования. Поездам, не предусмотренным графиком движения, номера присваиваются при их назначении.

Категории поездов

1.Внеочередные. Назначаются при чрезвычайной обстановке, снегоочистители.

2.Очередные. К ним относятся пассажирские, скорые, скоростные, грузовые, почтово-багажные).

3.Поезда, назначаемые по особым требованиям.

studfiles.net

допустимая толщина стенки - это... Что такое допустимая толщина стенки?

допустимая толщина стенки3.38 допустимая толщина стенки: Минимальная толщина стенки сосуда (или его элемента), при которой выполняются условия прочности, установленные действующей НД; она является критерием для определения достаточных значений фактической толщины стенки.

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

- Допустимая токовая нагрузка для кабеля, наматываемого на барабаны

- допустимая утечка

Смотреть что такое "допустимая толщина стенки" в других словарях:

Толщина стенки трубопровода допустимая — 31. Стенки толщина допустимая толщина стенки, при которой возможна работа детали на расчетных параметрах в течение расчетного ресурса; она является критерием для определения достаточных значений фактической толщины стенки... Источник:… … Официальная терминология

Стенки толщина допустимая — 31 . Стенки толщина допустимая толщина стенки, при которой возможна работа детали на расчетных параметрах в течение расчетного ресурса; она является критерием для определения достаточных значений фактической толщины стенки. Источник … Словарь-справочник терминов нормативно-технической документации

НП 045-03: Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды для объектов использования атомной энергии — Терминология НП 045 03: Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды для объектов использования атомной энергии: 4S + 30 2.3.7. Для поперечных стыковых сварных соединений, подлежащих местной термической обработке … Словарь-справочник терминов нормативно-технической документации

Временная методика. Экспертное техническое диагностирование сосудов, работающих под давлением на компрессорных и газораспределительных станциях. Оценка технического состояния и возможности дальнейшей эксплуатации — Терминология Временная методика. Экспертное техническое диагностирование сосудов, работающих под давлением на компрессорных и газораспределительных станциях. Оценка технического состояния и возможности дальнейшей эксплуатации: 3.13 А РД диаграмма … Словарь-справочник терминов нормативно-технической документации

максимальная — максимальная: Максимально возможная длина ЗО, в пределах которой выполняются требования настоящего стандарта и технических условий (ТУ) на извещатели конкретных типов, Источник: ГОСТ Р 52651 2006: И … Словарь-справочник терминов нормативно-технической документации

минимальная — минимальная: Минимально возможная длина ЗО, в пределах которой выполняются требования настоящего стандарта и ТУ на извещатели конкретных типов. Источник: ГОСТ Р 52651 2006: Извещатели охранные линей … Словарь-справочник терминов нормативно-технической документации

Требования — 5.2 Требования к вертикальной разметке 5.2.1 На поверхность столбиков, обращенную в сторону приближающихся транспортных средств, наносят вертикальную разметку по ГОСТ Р 51256 в виде полосы черного цвета (рисунки 9 и 10) и крепят световозвращатели … Словарь-справочник терминов нормативно-технической документации

2: — Терминология 2: : Активирующее излучение Излучение, после воздействия которого материал становится радиоактивным Определения термина из разных документов: Активирующее излучение 4.27 антропометрическая точка (anthropometric landmark): Контрольная … Словарь-справочник терминов нормативно-технической документации

СТО Газпром 2-2.4-083-2006: Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов — Терминология СТО Газпром 2 2.4 083 2006: Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов: 3.1 аттестованный специалист неразрушающего контроля (… … Словарь-справочник терминов нормативно-технической документации

композиция — 3.20 композиция: Гомогенная гранулированная смесь базового полимера (ПЭ), включающая в себя добавки (антиоксиданты, пигменты, стабилизаторы и др.), вводимые на стадии производства композиции, в концентрациях, необходимых для обеспечения… … Словарь-справочник терминов нормативно-технической документации

normative_reference_dictionary.academic.ru

Минимально допустимая толщина образцов при определении твёрдости по Роквеллу

| Число твёрдости HR | Наименование шкалы | Число твёрдости HR | Наименование шкалы | ||||

| А | B | C | A | B | C | ||

| Минимальная толщина образца, мм | Минимальная толщина образца, мм | ||||||

| 20 25 30 40 50 60 | - - - - - - | - 2,0 1,9 1,7 1,5 1,3 | 1,5 1,4 1,3 1,2 1,0 0,8 | 67 70 80 90 100 | - 0,7 0,5 0,4 - | 1,2 1,2 1,0 0,8 0,7 | 0,7 - - - - |

Между наконечником и столиком не должно находиться более одного образца, т.е. не допускается испытание предметов, наложенных один на другой.

6.3. Установка прибора

Прибор должен быть установлен на прочном столе, либо на кронштейнах, укреплённых на капитальной стене. Место установки нужно выбрать с таким расчётом, чтобы избежать вибраций от работающих механизмов и машин (станков, молотов и т.п.), которые могут повлиять на показания прибора.

Нельзя помещать прибор вблизи точильных и шлифовальных станков, так как абразивная пыль очень вредна для него.

Помещение, в котором устанавливается прибор, должно иметь по возможности равномерную температуру; резкие колебания температуры влияют на точность показаний.

Высота стола, на котором устанавливается прибор, должна быть такой, чтобы шкала индикатора находилась на уровне глаз оператора. Для обеспечения возможности измерения твёрдости деталей и образцов большой высоты необходимо предусмотреть отверстие в рабочем столе для сверхнормативного опускания подъёмного винта прибора.

Правильность установки прибора следует проверить по уровню, который помещают на опорный столик прибора.

Выбор масла для заполнения амортизатора производится в зависимости от температуры в рабочем помещении, так как от вязкости масла зависит скорость приложения основной нагрузки. Для работы в обычных условиях следует применять чистое веретённое масло.

6.4 Установка образцов при испытании

При испытании следует применять опорный столик, соответствующий форме и размерам образца. Большой опорный столик применяется для испытаний плоских изделий с большим поперечным сечением, а также для изделий, имеющих большую длину. Нормальный опорный столик с плоской поверхностью применяется для работы с образцовыми мерами и изделиями с плоскопараллельными опорной и испытуемой поверхностями. Столик с выступом в центре удобен при испытании образцов малого размера или очень тонких изделий. Его следует также применять и для небольших изделий с криволинейной поверхностью. Такие образцы необходимо помещать на столик выпуклой стороной книзу, чтобы они не пружинили и не деформировались при испытании.

Для испытаний цилиндрических образцов применяются профильные опорные столики с V-образными канавками. Образцы таких изделий, как прутки, проволока и т.п., нельзя испытывать на столике с гладкой поверхностью, так как можно повредить наконечник: образец может вывернуться, сдвинуться в сторону в момент приложения нагрузки, алмаз разрушится.

Шарики крупных размеров при измерении твёрдости можно помещать непосредственно в отверстие подъёмного винта.

Для образцов и изделий особой формы, не предусмотренной обычными типовыми столиками, прилагаемыми к прибору, как, например, для шариков малых размеров, изделий с выступающими частями на нижней поверхности и т.п., следует предусматривать специальные столики.

Если образец имеет длинные свешивающиеся концы, то последние должны поддерживаться какими-либо приспособлениями.

При испытании деталей и изделий больших размеров нельзя поддерживать их за край рукой, так как малейшие колебания руки существенно искажают показания прибора. Для установки таких изделий в комплекте с опорным столиком обычно применяют специальное приспособление.

На рис. 6.3 показано, как нужно устанавливать на опорном столике детали с различной испытуемой поверхностью: 1 – плоской; 2 – цилиндрической; 3 - конусной; 4 – криволинейной; 5 - криволинейной с наклонной опорной поверхностью.

Рис. 6.3. Схемы установки образцов при определении

studfiles.net