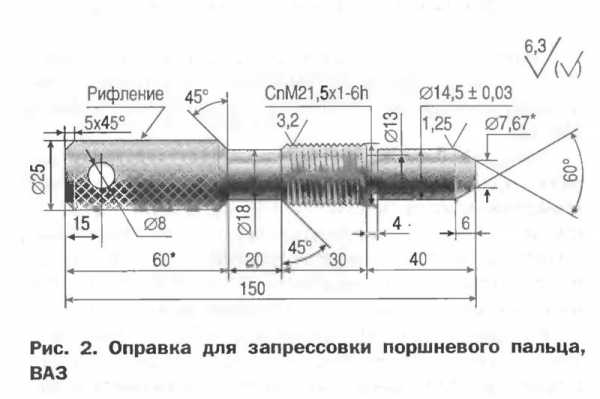

Оправка для запрессовки поршневого пальца

Приспособление для запрессовки поршневого пальца.

Есть двигатели, поршневые пальцы которых свободно «плавают» в бронзовой втулке верхней головки шатуна (или в игольчатом подшипнике шатуна, или просто в твёрдом покрытии верхней головки шатуна), но на некоторых двигателях, в том числе и жигулёвских, поршневой палец запрессовывается в верхнюю головку шатуна, а свободная посадка получается в бобышках поршня. Для таких моторов я опишу удобное и универсальное приспособление, которое очень облегчит запрессовку поршневого пальца в шатун, и которое поможет установить поршневой палец симметрично и сохранить детали.

Простейший жигулёвский двигатель, может создать для начинающего ремонтника проблему, так как при ремонте такого двигателя (с неподвижным пальцем в верхней головке шатуна), правильно установить поршневой палец не так то просто. Он запрессован в верхнюю головку шатуна с натягом в 0,01 — 0,042 мм. И этот натяг желательно проконтролировать после запрессовки по осевому усилию, которое способно сдвинуть детали относительно друг друга, при приложении усилия не менее 400 кгс, при температуре 20 градусов тепла. Контроль натяга нужен из-за того, что сейчас в продаже много левых деталей. Но вышеописанный контроль осуществить не так то просто, но его можно и не делать, если просто тщательно промерить покупаемые детали, и добиться при выборе пальца, чтобы наружный диаметр пальца, был больше внутреннего диаметра верхней головки шатуна в пределах тех же 0,01 — 0,042 мм. Палец замеряем микрометром, а отверстие верхней головки шатуна нутромером.

Кстати, при соблюдении правильного температурного режима нагрева головки шатуна и точного диаметра пальца и отверстия головки, палец в верхнюю головку шатуна и запрессовывать то не придётся, а всего лишь вставить с небольшим усилием. Для этого верхнюю головку шатуна нагревают до 240 градусов. Но вот нагреть то не проблема, а вот как установить палец строго симметрично относительно шатуна? (чтобы и справа и слева головки шатуна, палец выступал на одинаковое расстояние). Чтобы свести к минимуму опасное действие вибрации от криво установленной детали, а ведь палец не один, их четыре, и в сумме может получиться ощутимая вибрация. А бывает даже, что палец смещаясь от вибрации ещё больше в сторону, задирает поверхность цилиндра двигателя. Последствия, мягко говоря нежелательные. Так как же всё таки обеспечить симметрию пальца относительно верхней головки шатуна?

Для установки поршневых пальцев моторов Ваз 21011, 2105, 2106 с диаметром поршня 79 мм и двигателей Ваз 2101, 2103 с диаметром поршня 76 мм, понадобятся два разных фирменных приспособления. Эти приспособления в теории обеспечивают правильное положение пальца в головке шатуна, и естественно в поршне. Но вот практика доказывает, что в магазинах есть множество поршней, которые отличаются расстоянием между бобышками от идеала Советского заводского поршня, да и пальцы тоже не блещут точной длинной, которая указана в заводских советских книжках и мануалах. Наверное левые подвальные производители, понимают формулировку «свободная посадка бобышек поршня относительно пальца» в буквальном смысле.

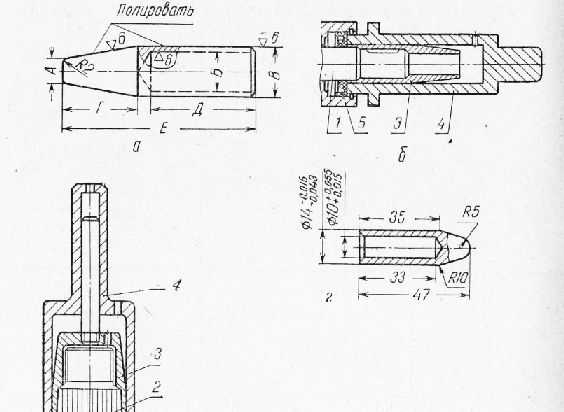

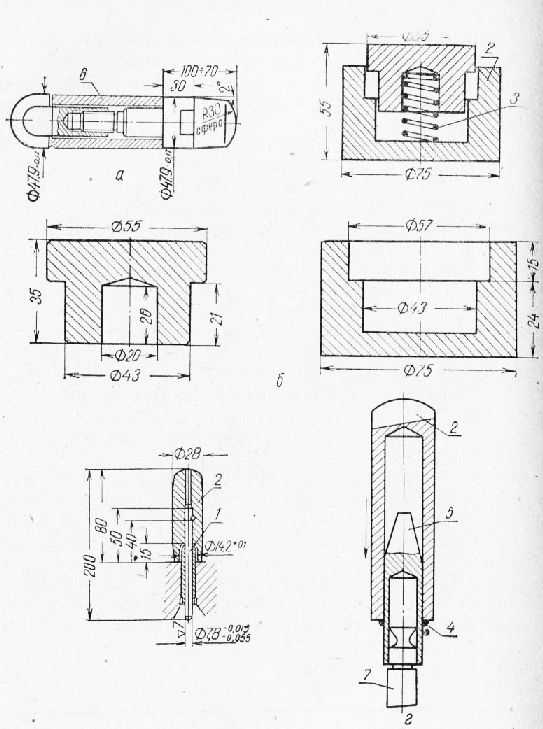

Приспособление для запрессовки поршневого пальца. 1 — оправка, 2 — регулировочная гайка, 3 — поршень, 4 — поршневой палец, 5 — направляющая втулка, 6 — шатун, 7 — винт.

Так вот, чтобы не тратить деньги на два разных фирменных приспособления, и чтобы правильно устанавливать поршневые пальцы и поршни с учётом их действительных размеров, предлагаю изготовить универсальное приспособление, показанное на рисунке. Основное его отличие от покупных изделий, состоит в том, что оно регулируемое. Показанный на рисунке размер А предварительно вычисляем, измерив длину пальца В и расстояние между бобышками поршня С. Обычно ширина головки шатуна находится в пределах 26,90 — 26,98 мм. Берём её равной 27 мм (пара соток не играет роли, (но можно учесть и их) по сравнению с ошибкой в 1 мм заводского фирменного приспособления, которое я опишу ниже) и теперь вычисляем: А = 0,5( D-B-C + 27) мм, а буква D — это диаметр поршня 79 или 76 мм.

К примеру возьмём диаметр поршня D равный 79 мм, а В равный 67,3 мм, С равный 31,2 мм. А = 0,5 (79 — 67,3 — 31,2 +27). В итоге получим А равный 3,75 мм. А вод фирменное заводское приспособление (его номер 02. 7853.9500) которое рассчитано для заводского советского поршня, с точными размерами и который практически не найти в продаже, рассчитанно на размер А равный 4,7 мм. В итоге получается ошибка более 1 мм, и это без учёта реальных размеров нестандартного левого поршня сегодняшнего дня. Теперь ошибёмся так же на всех четырёх поршнях по 1 мм, плюс вправо-влево из-за неправильных размеров левака, и в итоге получается вибрация, которая на оборотах свыше 2-3 тысяч, существенно сокращает ресурс жигулёвского двигателя. Преимущества самодельного приспособления, показанного на рисунке и которое можно подстроить под любой поршень — очевидны.

Оправка приспособления.

Советую при работе с приспособлением соблюдать простые и несложные правила. Прижимать поршень к верхней головке шатуна, следует как показано на рисунке. Тоесть размер А вычислен именно для случая, который показан на рисунке. Саму операцию выполняем по возможности быстро, а то шатун остывая может «прихватить» поршневой палец раньше, чем тот займёт своё симметричное место. И тогда сдвинуть палец, относительно прихваченного места, будет довольно проблематично, без повреждения деталей. Так же следует запомнить, что винт 7 перед началом работ затягивать не следует, потому что если палец нагреется от тепла шатуна, то он удлинится (от расширения металла от нагрева) и от этого винт 7 заклинит.

Детали приспособления.2 — регулировочная гайка, 5 — направляющая втулка, 7 — винт.

Нагревать сами шатуны, удобнее в специальном приспособлении, но это тема следующей статьи. Вот казалось бы самый простой жигулёвский двигатель, а при ремонте могут возникнуть проблемы от незнания нюансов, но с приспособлением описанным в этой статье, я надеюсь у новичков не возникнет больше проблем в самостоятельной замене поршней или в запрессовке поршневых пальцев. Удачи всем!

suvorov-castom.ru

Запрессовка поршневого пальца в верхнюю головку шатуна

В двигателях «Жигулей» поршневой палец запрессовывается в нагретую головку шатуна. Расчетный натяг в соединении должен быть примерно 0,04 мм. В соединении палец—поршень расчетный зазор около 0,01 мм. При температуре поршня и пальца, равной 20 °С, последний должен легко проталкиваться в поршень усилием руки. А вот смазанный моторным маслом палец не должен выпадать из поршня в вертикальном положении.

У двигателей ВАЗ-2101, -2103 (диаметр цилиндра 76 мм) для запрессовки пальца рекомендуется использовать приспособление А.60325 с размером, определяющим положение пальца, равным 2+од мм. Для двигателей ВАЗ-2105, -2106 (диаметр цилиндра 79 мм) предназначено другое приспособление 02.7853.9500 с соответствующим размером, равным 4,7+0Д мм.

Как видим, рекомендуемые допуски размеров в первом случае 0,2 мм, во втором 0,1 мм. По идее, приспособление должно обеспечивать симметричное положение пальца в шатуне и соответственно в поршне (с допускаемыми отклонениями). Однако, практика показывает, что длины частей пальца, выступающих из верхней головки шатуна, могут отличаться на 1 мм и более. Это происходит из-за различных расстояний между внутренними торцевыми плоскостями бобышек поршней, поставляемых в запасные части. К тому же, могут существенно отличаться по длине поршневые пальцы (свободный размер). Таким образом, рекомендуемые заводом приспособления можно использовать не всегда

Для выхода из этого положения вместо двух приспособлений используется одно, но регулируемое (рис. 1).

Регулируемый размер А* вычисляется по формуле

А=0,5 (D-B-C+27) мм,

где В – длина пальца;

С – расстояние между внутренними торцевыми плоскостями бобышек поршня;

D – диаметр цилиндра;

27 – ширина верхней головки шатуна (выдерживается точно).

Пример расчета: D=79; В=67,3; С=31,2.

А=0,5 (79-67,3-31,2+27) = 3,75 мм.

Заметим, что у приспособления 02.7853.9500

этот размер равен 4,7+0д мм.

Напомним, что винт 7 (см. рис. 1) затягивается неплотно, чтобы не произошло заклинивания при удлинении пальца от контакта с нагретой головкой шатуна. При запрессовке (установке) пальца поршень должен прижиматься к верхней головке шатуна, как показано на рис. 1. Операция должна проводиться очень быстро, так как быстро охлаждающийся шатун может «схватить» палец до полной его запрессовки, а в охлажденном шатуне положение пальца уже не изменить.

На практике довольно часто приходится сталкиваться со случаями, когда приспособления ВАЗ и рассматриваемое регулируемое приспособление просто неприменимы.

Дело в том, что у поршневых пальцев, поставляемых в запасные части, отверстие не предназначено для использования упомянутых приспособлений. Впечатление такое, что и сверление этих пальцев производится с двух сторон, при этом нет точного совпадения осей отверстий.

В результате, стержень оправки приспособления диаметром 14,9±0,03 мм или просто не вставить в палец или, из-за очень плотной посадки, не извлечь из пальца при снятой направляющей втулке примерно в течение 30 мин. Попытки «подкорректировать» отверстие рассверливанием оканчивается неудачей. Палец цементирован и закален ТВЧ, при этом и поверхность отверстия оказывается повышенной твердости.

Для описанных случаев надо изготовить короткую оправку (рис. 2) с диаметром стержня 14,5 мм. (Кстати, встречаются пальцы, где невозможно вставить оправку и с диаметром стержня в 14 мм.)

На оправке (см. рис. 2) палец не фиксируется. Другой вариант короткой оправки, но с фиксацией пальца показан на рис. 3.

Технология запрессовки (установки) пальца короткими оправками. Поршень кладем на деревянную подкладку (см. рис. 3). Вставляем между бобышками поршня нагретую головку шатуна, придерживая его рукой в рукавице за нижнюю часть. Другой рукой устанавливаем палец в отверстие бобышек поршня и в верхнюю головку шатуна (усилие незначительное) так, чтобы палец выступал из поршня на 5…7 мм. Оправкой с отрегулированным размером А вставляем палец окончательно. Иногда приходится по оправке слегка постучать молотком.

Если палец просто проваливается до деревянной подкладки, это в подавляющем большинстве случаев означает, что шатун непригоден для перепрессов-ки пальца.

Пригодность шатунов для перепрессовки проверяется при помощи приспособления, рассмотренного ниже. Расчетный натяг в соединении палец — верхняя головка шатуна у «Жигулей» должен быть в пределах 0,010…0,042 мм. Не следует забывать и о проверке соединения палец — бобышка поршня (расчетный зазор 0,008…0,016 мм).

Tags: запрессовка, поршневые пальцы

www.keyprod.ru

Многие источники считают, что процедура запрессовки пальцев в шатуны - самая неприятная из всех процедур капитального ремонта ВАЗовского двигателя. Пожалуй, я склонен с ними согласиться... Но! Глаза боятся, руки делают. А делать надо... Существует ряд сложностей, с которыми нам придется столкнуться при капитальном ремонте. В частности, при запрессовке этих самых пальцев. В первую очередь, хочу предложить Вам взглянуть на другие источники. Вот, например, сайт OldModels.Narod.RU, предлагает нам два способа. По сути, я не вижу там ДВУХ способов - это один и тот же, просто с некоторыми различиями. Например, в первом случае шатун держит человек, а во втором - тиски. Я, вообще, ничем его не держал - просто положил на стол, и все. Правда, на столе остались прожженные полосы, так ведь какая температура! Что касается охлаждения пальцев в морозилке... Это все советуют, но у меня из-за этого случился конфуз. Вероятно, я не довел шатун до нужной температуры, но, как только палец соприкоснулся с шатуном, раздалось шипение, и палец заклинило.. Пришлось добивать молотком. Больше я пальцы не охлождал. Итак, мы имеем пальцы (по возможности - новые), поршня (обязательно - новые) и шатуны (возможно, старые).| Кстати, еще разочек отвлекусь.. У меня всегда капиталка делается только после того, как двигатель "стуканул", т.е., провернулись вкладыши (или, в последний раз, выпали полукольца). В любом случае, мастер, который шлифовал "колено", рекомендовал мне менять один или два шатуна. Таким образом, у меня всегда имелись ненужные шатуны, поршня и пальцы. На них можно потренироваться, прежде чем приступать к работе с новыми поршнями. |

| Еще разочек отступим. Просто я хочу сказать, что по всем размерам, для ВЫБИВАНИЯ пальца из шатуна, неплохо подходит оправка для центровки сцепления.На фото они уже не новые, а "изуродованные" ударами молотка 800 гр. Та, что слева - с советских времен, справа - современная. |

Спасибо за внимание!!!Еще раз хочу подчеркнуть, что это - только лишь мой опыт, и у меня все получилось как по маслу. Пальцы (если шатуны нагреты хорошо) вставлялись без молотка. Под усилиями, хоть не одного, но двух больших пальцев. Но как делать,и делать ли самостоятельно, решать только Вам!.. Удачи при сборке и на дорогах!!!

arapvisual.narod.ru

СБОРКА ПОРШНЯ. Сборка поршня, запресовка поршневого пальца,установка колец на ваз класического семейства.

Сборка поршня

Данная страница относится к разделу работы с двигателем и освещает тему сборки поршня. Для сборки поршня вам будут необходимы рожковые, накидные ключи, спецприспособления, а именно: ключи 10, 13,14,17,19,21,22 36(возможно использовать газовый - разводной ключ), набор торцовых головок с переходниками и удлинителями. Из приспособлений вам понадобятся, приспособление для установки поршней в цилиндры, для запрессовки поршневых пальцев, динамометрический ключ, отвёртка монтажная лопатка, молоток.

Сборка поршня включает в себя такой момент как запрессовка поршневого пальца, все действия, по выполнению которого мы изложим далее.

Обратите внимание на изображении, красной стрелкой показана метка в виде буквы П При сборке шатун с поршнем необходимо собрать так чтобы отверстия для слива масла находящиеся на нижней головке шатуна, были расположены на одной стороне с меткой П.

На изображении показано приспособление, с помощью которого запрессовывают поршневой палец.

1. Валик 2. Палец поршня 3.Направляющая втулка 4. Винт 5. Дистанционное кольцо.Соберите устройство для запрессовки поршневого пальца в следующей последовательности:1 на устройство для запрессовки поршневого пальца наденьте стопорное кольцо (кольцо на предыдущем изображении указанно под номером 5)2. Наденьте на валик палец поршня (палец показан под номером 2)3. На валик наденьте направляющею втулку (номер3)4.Закрепите втулку винтом, при этом не затягивайте винт полностью (номер4)

Для того чтобы без особых усилий запрессовать палец поршня в головку шатуна, шатун нагревают используя печь до температуры 240градусов.

Выньте шатун из печи и зажмите его в тиски, наденьте поршень на шатун и совместите отверстие под палец с отверстием в головке шатуна. Надетый на устройство палец поршня, с небольшим усилием протолкните до упора в отверстие поршня и шатуна.

Из - за того, что шатун остывает довольно быстро и при остывании отверстие головки шатуна сокращается и как следствие уменьшается в размере, запрессовывать палец поршня следует незамедлительно. Снимите устройство с поршневого пальца. Спустя некоторое время, после остывания шатуна, через отверстие в бобышках поршня, смажьте палец поршня чистым моторным маслом.

В последовательности противоположной снятию соберите поршневые кольца.

Установка колец на поршень задача не сложная, но требует осторожности, что бы ни деформировать и не сломать поршневые кольца, не разжимайте их более необходимого. На поршнях используются два типа маслосъёмных колец, первый тип состоит из расширителя и одного кольца, второй тип состоит из расширителя и двух колец.

Установите выточкой вниз нижнее компрессионное кольцо, устанавливать кольцо меткой вверх по направлению к днищу поршня следует, если на кольце есть метка ТОР или ВВЕРХ.

После установки колец на поршни замки колец следует расположить, так что бы они ни совпадали межу собой.

doctorvaz.ru

Приспособление для нагрева шатуна.

Руководство по ремонту жигулёвских двигателей, (и других моторов с неподвижной посадкой поршневого пальца в головке шатуна) предписывает перед запрессовкой поршневого пальца в шатун, нагреть верхнюю головку шатуна до 240 градусов. Но вот на практике всё не так просто, особенно для новичков.

О точном монтаже поршневого пальца и приспособлении для этого я уже писал, и советую почитать об этом вот здесь. В этой статья мы поговорим о том, как правильно и с учётом остывания нагреть шатун, и какое следует изготовить приспособление для облегчения этого процесса.

На практике бывает всё не так просто, так как обычно нагретый до 240 градусов шатун, часто преждевременно «закусывает» (прихватывает) в своей головке поршневой палец, который ещё не успел встать на своё место (симметрично — относительно головки шатуна и поршня). Объяснить это довольно просто: головка шатуна и сам шатун стремительно остывает, а поршневой палец, который гораздо меньше по размеру, массе и соответственно теплоёмкости, довольно быстро нагревается и расширяется.

Из вышесказанного можно понять, что при отсутствии определённых навыков и сноровки (которой у новичков нет), даже нагрев головки шатуна до более высоких температур (300 — 320° С — начинают появляться фиолетово-синие цвета побежалости) тоже не помогает. А некоторые греют шатуны до 500 градусов, а это уже опасная температура, от которой может повести шатун (он станет кривой, и даже пару соток искривления очень нежелательны). Из всего можно сделать вывод, что проблема здесь в быстроте действий, а если быть точнее — в секундах.

То есть нагрев шатун, далее следует его быстро зажать в тисках за нижнюю часть (головку), потом быстро надень на шатун поршень, естественно правильно его сориентировав меткой вперёд (метка П), затем быстро ввести палец в отверстие в бобышке поршня, который заранее установлен в приспособление, и запрессовать палец, да так, чтобы он оказался по центру — симметрично и головке шатуна и поршню. За всё время этих манипуляций, шатун стремительно остывает, отдавая своё тепло холодным и массивным тискам, в которые зажат шатун. И от этого быстрого остывания, порой так не хватает нескольких секунд, что бы успеть установить поршневой палец по центру.

Намного облегчить вышеописанные манипуляции при запрессовке поршневого пальца, и при этом не сильно забрать тепло у шатуна, поможет приспособление, показанное на фото слева. И причём в нём можно закрепить сразу четыре шатуна, а не один. Все шатуны закрепляются винтами 3, но затягиваются они не сильно, иначе нагретые шатуны могут заклинить болтовую резьбу. Заклинивание резьбы бывает, если нагревают горелкой только головки шатунов. Но если вы нагреете шатуны вместе с приспособлением, например в муфельной печи, то заклинивания резьбы не произойдёт. Если позволяют условия, то лучше производить общий нагрев (вместе с приспособлением), так как в этом случае шатун остывает гораздо медленнее, ведь приспособление тоже нагрето и оно массивнее шатуна, а значит отдаёт ему часть своего тепла.

приспособление для закрепления и нагрева шатунов.

После установки первого поршня, для установки второго поршня, комплект деталей первого (и поршень и шатун) дополнительно подогревают. Установив второй поршень, для третьего поршня опять немного подогревают (ведь приспособа с деталями ещё не остыла, и её следует лишь немного подогреть). Для четвёртого поршня, опять всё немного подогреваем. Если при нагреве используем горелку, то действуем последовательно, подогревая ту головку шатуна, на которую устанавливаем поршень.

Кстати, если приспособление с деталями не будет греться в печи, (у которой маленький размер камеры), а будут нагреваться с помощью горелки только головки шатунов, то советую снизу к приспособлению прикрепить перпендикулярно пару пластин из листового металла (в качестве подставки), для лучшей устойчивости. Однако это не обязательно, если вы работаете с помощником, который может всегда поддержать детали при запрессовке.

Надеюсь, описанное в этой статье несложное приспособление, поможет ремонтникам-новичкам выполнить операцию по нагреву и запрессовке поршневых пальцев легко и быстро. Удачи всем!

suvorov-castom.ru

Оправки - Нестандартный инструмент

ОправкиКатегория:

Нестандартный инструмент

ОправкиОправки используются при сборке соединений с самыми различными посадками, чаще всего с подвижными.

Для изготовления оправок служит твердый материал, например Сталь 50.

Оправки, применяемые при сборке шестеренчатых насосов типа НШ. Перед тем как поставить на место крышку насоса, на шлицованный конец вала нужно надеть оправку, которая предохраняет кромки сальника и крышки от повреждения.

Оправки, применяемые для установки сальников. Сальники весьма «нежные» детали, поэтому при установке на место следует предохранить их от механических повреждений. Основными приспособлениями, гарантирующими правильную постановку сальника на место, являются оправки.

Оправка для установки сальников верхней крышки рулевого механизма автомобиля ЗИЛ-130 показана на рисунке 1, б. С помощью этих оправок сальники устанавливают в такой последовательности. Надевают на конец винта предохранительную оправку, а на нее — сальник и, придвинув его к корпусу крышки с помощью корпуса, запрессовывают.

Оправка для установки сальника валика рулевой сошки. Применение оправки, показанной на рисунке 1, в, такое же, как и описанных выше.

Оправка для установки сальника штока телескопического амортизатора показана на рисунке 1, г. как ею пользоваться, ясно из рисунка.

Оправки для установки рессорных пальцев. Установка пальцев рессор при сборке грузовых автомобилей представляет значительную трудность. Эту работу можно облегчить, если применить специальные оправки, тогда не надо будет точно совмещать отверстия в кронштейне или серьге с отверстием во втулке рессоры.

Рис. 1. Оправки, применяемые при сборке: а — шестеренчатых насосов типа НШ; б я в - при установке сальников в рулевой механизм; г — телескопического амортизатора; 1 — винт; 2 — валик рулевой сошки; 3 — оправка; 4 — оправка; 5 — сальник

Рис. 2. Оправки для установки пальцев рессор автомобиля: 1- конус, ввинчиваемый в отверстие для пресс-масленки; 2 — конус, завинчиваемый на резьбовой конец пальца

На рисунке 2 показаны такие оправки для пальцев рессор автомобиля ЗИЛ-164. Конус оправки резьбовой частью ввинчивают в отверстие пальца, предназначенное для пресс-масленки, а конус навинчивают на резьбовой конец пальца серьги. Для автомобилей других моделей размеры оправок следует соответственно изменить.

Конусная оправка для установки стопорных колец. При установке стопорного кольца на вал, в торце которого есть отверстие, удобно пользоваться специальной конусной оправкой. Она состоит из конуса с направляющей (рис. 3, а), устанавливаемой в отверстие вала, на который нужно надеть стопорное кольцо, и колпака.

Стопорное кольцо при помощи этой оправки ставят в таком порядке: вставляют в отверстие вала конус, затем надевают на него кольцо и сталкивают его колпаком в сторону вала так, чтобы кольцо встало в канавку.

Оправка для установки подшипников качения. Для запрессовки внутреннего кольца подшипника скольжения нужно использовать оправку, показанную на рисунке 3, б. На цилиндрическую часть D оправки, диаметр которой на 0,25 мм меньше диаметра вала, нужно надеть подшипник до упора его в сталкивающий колпак. Затем оправку направляющей частью вместе с надетым на нее подшипником следует вставить в отверстие вала и все это поставить под пресс. После этого, нажимая штоком пресса на колпак, надо напрессовать подшипник на вал. Пружина служит для возврата колпака в прежнее положение.

Для запрессовки наружного кольца используют оправку, показанную на рисунке 3, в. Конструкция этой оправки проще, но тем не менее с ее помощью можно запрессовать подшипник без повреждений.

Оправка для запрессовки втулок представляет собой корпус с рукояткой (рис. 3, г). Внутри корпуса в сверлениях завальцованы шарики, отжимаемый от центра корпуса оправки пружинами.

Чтобы запрессовать втулку, нужно надеть ее на корпус оправки, а затем, вставив в отверстие, ударами молотка по рукоятке запрессовать ее.

Рис. 3. Оправки общего назначения для установки: а — стопорных колец на валы; бив — подшипников качения; г — втулок; д — штифтов; 1 — вал; 2 — направляющая; — 3 — стопорное кольцо; 4 — сталкивающий колпак; 5 — пружина; 6 — ударник; 7 — корпус; 8 — винт-ограничитель

Оправка для запрессовки штифтов состоит из корпуса, ударника и винта-ограничителя.

Штифты запрессовывают в такой последовательности. Предварительно устанавливают штифт рукой в запрессовываемое отверстие, затем ставят корпус с оправки отверстием на штифт и наносят молотком легкие удары по головке ударника до тех пор, пока буртик головки не соприкоснется с верхним торцом корпуса. Этим определяется высота выступающей части запрессовываемого штифта.

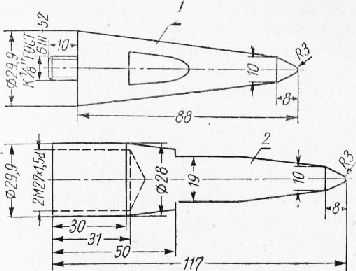

Оправка для запрессовки поршневых пальцев. На рисунке 123, а показана оправка для запрессовки поршневого пальца диаметром 28 мм. Она применяется для предупреждения овальности поршня после запрессовки пальца.

Зажимая палец в оправке, необходимо следить за тем, чтобы направляющие наконечники оправки не выступали за наружную поверхность пальца. Чтобы не повредились поверхности бобышек, поршень перед запрессовкой пальца должен быть нагрет в масле до температуры 80-90 °С.

Оправка для запрессовки втулок верхней головки шатуна состоит из корпуса, направляющего штока, пружины.

Чтобы запрессовать в и1атун новую втулку, нужно установить верхнюю головку шатуна на корпус, наложить втулку, подлежащую запрессовке, с направляющим штоком и нажать штоком пресса.

После запрессовки втулки направляющий шток пружиной будет поставлен в положение, при котором его можно будет взять для повторной операции.

Оправка для запрессовки направляющих втулок клапанов механизма газораспределения состоит из корпуса и направляющего штока. Форма конуса оправки.выполнена так, что по окончании запрессовки высота выступающей части втулки оказывается равной величине, предусмотренной техническими условиями. Это в значительной мере убыстряет работу и обеспечивает высокое ее качество.

Размеры оправки, показанные на рисунке, даны для втулок двигателей ЗАЗ-966 и ЗАЗ-968.

Оправка для установки стопорного кольца на клапан механизма газораспределения двигателей тракторов. Чтобы установить стопорное кольцо в канавку клапана с помощью оправки, нужно вначале надеть на стержень клапана конус, затем на него установить кольцо и корпусом продвинуть его до вхождения в канавку.

Рис. 4. Специальные оправки для установки: а — поршневых пальцев; б — втулок верхней головки шатуна; в - направляющих втулок клапанов; г — стопорных колец клапанов; 1 — направляющий шток; 2 — корпус; 3 — пружина; 4 — стопорное кольцо; 5 — конус; 6 — поршневой палец; 7 — клапан

Оправки для сборки рулевого управления, оборудованного гидроусилителем (автомобиля ЗИЛ-130, ГАЗ-66 и др.).

Сальник рулевой сошки можно запрессовывать легкими ударами молотка через оправку, изображенную на рисунке 5, а.

Сальник винта рулевого управления запрессовывают через оправку, показанную на рисунке 5, б.

Уплотнительные кольца регулировочного винта заменяют с помощью оправки, приведенной на рисунке 5, в.

При замене игольчатого подшипника верхней крышки рулевого механизма удобно пользоваться другой оправкой (рис. 5, г).

Собирая насос гидроусилителя рулевого управления, необходимо применять следующие оправки: для запрессовки сальника насоса (рис. 5, д), при замене шарикового подшипника для снятия изношенного (рис. 5, ё) и для напрессовки нового (рис. 5, ж), для запрессовки игольчатого подшипника (рис. 5, з).

При замене уплотнительного седла соединения шланга высокого давления, подводящего масло к клапану управления, запрессовку можно выполнять, пользуясь оправкой, изображенной на рисунке 5, и.

Читать далее:

Приспособления для удаления клиновидных шпонок

Статьи по теме:

pereosnastka.ru

ВСЕ О ВАЗ 2104-05

ВСЕ О ВАЗ 2104-05vaz0405.narod.ru