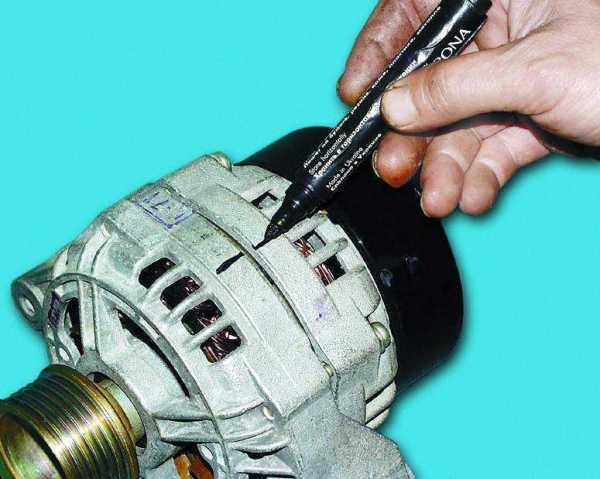

Ослабленный генератор

[1.6.4] Thermal Expansion [3.0.0.7] - Глобальные модификации

Редстоун печь (Redstone Furnace)

Печь работающая за счёт RF энергии.

Измельчитель (Pulverizer)

Перемалывает руды в порошок, удваивая количество ресурсов на выходе. Иногда образуется вторичный продукт.

Лесопилка (Sawmill)

Увеличивает выход досок при распиле дерева. Позволяет разбирать большинство деревянных предметов.

Индукционная плавильня (Induction Smelter)

Удваивает или утраивает выход перерабатываемых руд. Является источником шлака.

Плавильный тигель (Magmatic Crucible)

Расплавляет предметы в жидкости.

Распределитель жидкостей (Fluid Transposer)

Выливает жидкость из вёдер, капсул, бутылок во внутреннее хранилище и наоборот.

Снегогенератор (Glacial Precipitator)

Превращает воду в снежки, блоки снега и лёд.

Производит:

4 снежка - 0,5 ведра воды

Блок снега - 0,5 ведра воды

Лёд - 1 ведро воды

Экструдер (Igneous Extruder)

Превращает воду и лаву в булыжник, камень и обсидиан.

Производит:

Булыжник - 0 воды, 0 лавы.

Камень - 1 вода, 0 лавы.

Обсидиан - 1 вода, 1 лава.

Водяной накопитель (Aqueous Accumulator)

Генерирует воду от ближайших блоков воды. Может очень медленно генерировать воду от сигнала редстоуна.

Зарядник (Energetic Infuser)

Служит для зарядки предметов RF энергией.

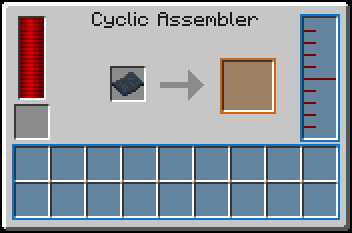

Циклический сборщик (Cyclic Assembler)

Механизм автоматически создаёт вещи основываясь на сохранённой схеме. Имеет 18 слотов инвентаря и резервуар для жидкостей.

Схема (Schematic)

Записать рецепт на схему можно на специальной вкладке в интерфейсе сборщика.

Верстак механика (Machinist Workbench)

Механизм для ручного крафта по сохранённым схемам. Имеет 18 слотов инвентаря и может хранить до 3х схем одновременно. Имеет защиту как сейф.

Автономный активатор (Autonomous Activator)

Имитирует действия игрока левой и правой кнопкой мыши с блоками, предметами и инструментами.

Настройки:

1) Какой кнопкой будет использоваться предмет, левой или правой.

2) Крадучись - имитирует нажатие кнопки Shift. Позволяет демонтировать блоки серповидным молотом, вместо того, чтобы просто их поворачивать.

3) Последовательность использования предметов - есть 3 режима: круговой, случайный, только предмет в первом слоте.

4) Уровень, на котором используется предмет - позволяет использовать предметы на уровень выше, ниже или напротив механизма.

Разрушитель пород (Terrain smasher)

Разрушает любые блоки (кроме сейфов), даже укреплённые иридием блоки из Gregtech и кобальт из Tinker's Construct. Интерфейса не имеет. Предметы на землю не выкидывает, поэтому за разрушителем обязательно должен быть сундук или труба, иначе он не будет работать.

Уничтожитель (Nullifier)

Уничтожает все предметы, положенные игроком или пришедшие по трубам.

minecrafting.ru

Генератор Серла - Невероятно, но факт - Статьи

Левитирующий диск Gunner SendbergВ 1946 году Джон Серл сделал фундаментальное открытие природы магнетизма в Mortimer, Borkshire. Он обнаружил, что добавление небольшой компоненты переменного тока (~100 ma) радиочастоты (~10 MHz) в процессе изготовления постоянных ферритовых магнитов придает им новые и неожиданные свойства.

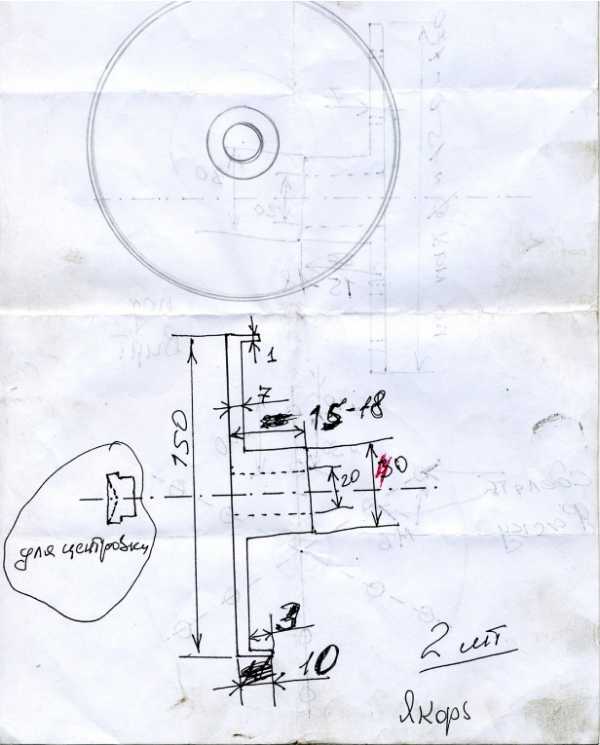

Первый набор постоянных магнитов, изготовленных по описанной процедуре, состоял из двух образцов - каждый размерами 100 x 10 x 10 мм, и двух роликов. Один ролик был сделан в виде цилиндра (~10 mm), а второй состоял из нескольких (~5) колец (внешним диаметром ~20 mm). Все эти образцы были намагничены одновременно вышеописанным способом.

Эти магниты существуют до сих пор и были показаны мне Серлом в августе 1982 года. Если эти магниты сложить вместе так, как показано на рисунке 3, то они начинают взаимодействовать так, как показано на рис.4. Если магнит A медленно перемещать с помощью внешнего воздействия по направлению к углу 1 магнита C (рис.4.1) и слегка подтолкнуть вокруг него, магнит A приобретает значительную скорость, перекатывается через угол 2 и продолжает свое движение с левой стороны магнита C (рис.4.3), пока не достигнет крайней точки (рис.4.4). В тот момент, когда магнит A начинает движение от угла 1, магнит B внезапно начинает двигаться, разгоняется до высокой скорости, перекатывается через углы 3 и 4 и продолжает движение по правой стороне магнита C (рис.4.3), пока также не достигнет крайней точки (рис.4.4). После того, как магниты пройдут через крайние точки, они синхронно колеблются (с периодом ~10 ms), пока не остановятся в своих новых положениях (рис.4.5).

Следующим логическим шагом, предпринятым Серлом, было заменить прямоугольный магнит кольцевым, расположив ролики по внешней окружности (рис.5.). По словам Серла, в такой конструкции наблюдается тот же эффект, то есть, если одному ролику придать небольшое движение, остальные ролики также начинают внезапно двигаться в том же направлении.

Серл обнаружил, что если количество роликов, расположенных вокруг, составляет некоторое конкретное минимальное число, то они приходят в самостоятельное вращение, увеличивая скорость до тех пор, пока не придут в динамическое равновесие. (Это минимальное число зависит от геометрии и свойств материалов и в данный момент мне неизвестны).

Он обнаружил также, что устройство во время вращения производит электростатическую разность потенциалов в радиальном направлении между кольцом и роликами. Неподвижное кольцо заряжается положительно, а ролики - отрицательно (рис.6). Зазоры, образованные в результате взаимодействия магнитов и центробежной силы, предотвращают механический и гальванический контакт между роликами и кольцом.

Добавив неподвижный С-образный электромагнит, получим устройство, производящее электроэнергию ~100 Wt (рис.7). Было изготовлено несколько маленьких генераторов, а в 1952 году Серл построил первое устройство с несколькими кольцами.Его диаметр был около 3 футов. Оно состояло из трех колец, поделенных на сегменты, с электромагнитами, установленными по периферии (рис.8.). Каждое кольцо состояло из магнитных сегментов, разделенных промежутками (рис.9). Из-за высокой стоимости этот генератор не содержал необходимого минимума магнитов и поэтому не начинал вращение самостоятельно.

Генератор был испытан на открытом воздухе и приводился в движение небольшим двигателем. Он производил необычно высокий электростатический потенциал порядка 1,000,000 вольт, что проявлялось как статические эффекты вблизи генератора. Характерное потрескивание и запах озона подтверждали это заключение.А затем произошло неожиданное. Генератор, не переставая вращаться, стал подниматься вверх, отсоединился от двигателя и взмыл на высоту около 50 футов. Здесь он немного задержался, разгоняясь все больше, и стал испускать вокруг себя розовое свечение. Это говорило об ионизации воздуха при очень низком давлении. Другой интересный эффект заключался в самопроизвольном включении расположенных рядом радиоприемников. Это может объясняться электромагнитным излучением в результате разрядов. В конце концов генератор разогнался до фантастической скорости и скрылся из вида, вероятно, отправившись в космос.

С 1952 года Серл с группой сотрудников изготовили и испытали более 10 генераторов, самый большой из которых был дисковидной формы и достигал 10 метров в диаметре.Работы Серла никогда не публиковались в научной или технической литературе, но многие исследователи знали об этих результатах. Однако профессор Сейко (Seiko Shinichi, Принципы ультра-относительности, Национальный консорциум космических исследований [дальше очень неразборчиво] Япония, 1970 год), попытался объяснить процессы, происходящие внутри и снаружи генератора. Серлом был заявлен патент, но в дальнейшем отозван.

Серл согласился сотрудничать и сообщил некоторые важные детали, относящиеся к процессу изготовления, которые представлены ниже.

В процессе намагничивания к постоянному току добавляется небольшой переменный ток (~100 ma) радиочастоты (~10 MHz). Для намагничивания необходимо как минимум 180 ампер-витков. Для нормальной работы все магниты в одном генераторе должны быть намагничены одновременно. Изготовленные магниты имеют тенденцию временно изменять свои характерные свойства при попадании в поле других постоянных магнитов. Однако через несколько минут после того, как внешнее воздействие снято, магниты восстанавливают свойства. Это явление может использоваться в целях контроля. Серл указал на возможность управлять поведением генератора путем намагничивания лишь одного маленького кольца с различной частотой. Например, он мог сделать генератор, зависимый от температуры таким образом, что он работал при температуре выше определенной (~50 C), но ниже точки Кюри. Внутреннее магнитное поле роликов и колец расположено в основном вдоль осей (рис.10). Материал: феррит или магнитная керамика. Измерения, проведенные Серлом, показали, что отношение мощности к массе генератора из одного кольца равно 180 кВт/тонну и зависит от воздействия гравитационного поля Земли. "Эффект Серла" и "Генератор Серла" описаны по просьбе Peter Barret, B. Sc., помощника John R.R. arhiv2-12-.Университет Sussex11 октября 1982 г.S.Gunnar Sandberg

--------------------------------------------------------------------------------

--------------------------------------------------------------------------------

Генератор на эффекте СерлаКонструкция и процесс изготовленияОтчет SEG-002Университет в SussexФакультет инженерии и прикладных наук

Целью настоящего отчета является воспроизвести экспериментальные работы, проводившиеся между 1946 и 1956 годами Дж.Серлом, включая геометрию, используемые материалы и технологию изготовления генератора на эффекте Серла (SEG).Нижеприведенная информация получена в результате личных контактов автора с Серлом и должна рассматриваться как предварительные данные, так как дальнейшие исследования и усовершенствования могут явиться причиной изменений и добавлений к содержанию.

КОНСТРУКЦИЯ

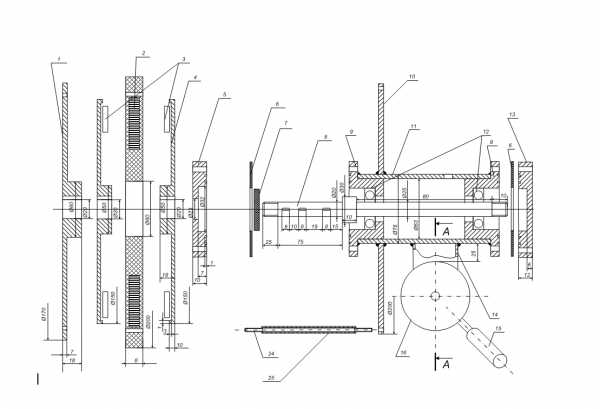

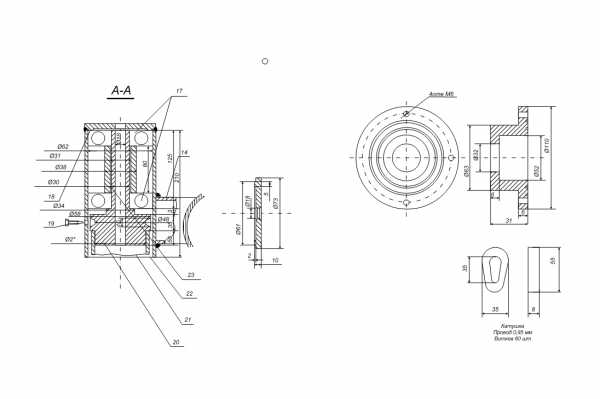

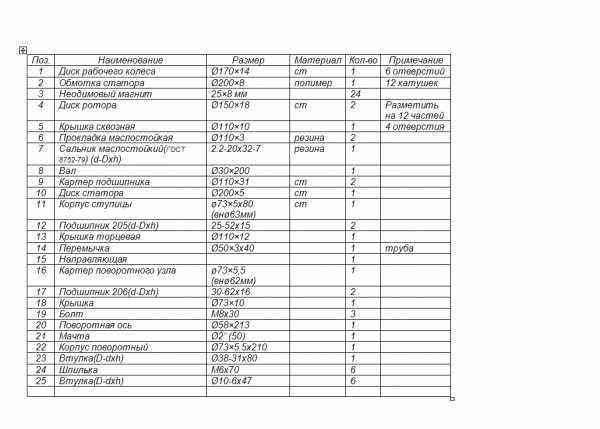

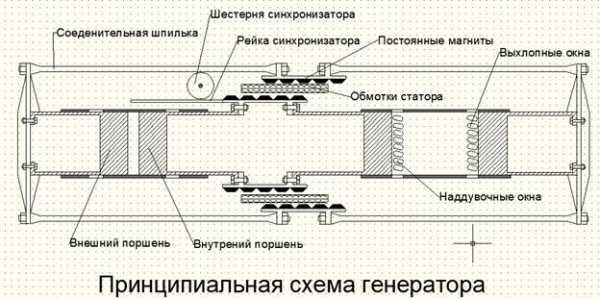

SEG состоит из основного движущего элемента, называемого Gyro-Cell (GC, кольцо), и, в зависимости от назначения, катушек для производства электроэнергии или вала для передачи механической работы. Кольцо также может быть использоваться как источник высокого напряжения. Еще одно важное свойство кольца - это способность к левитации.

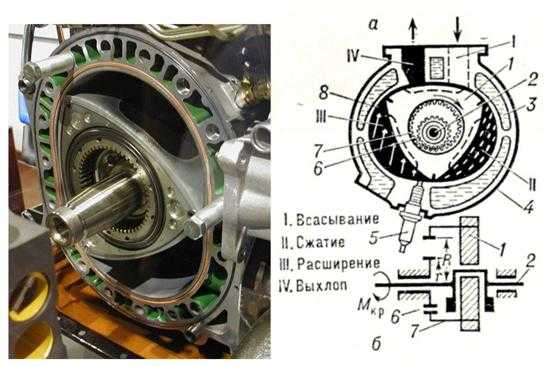

Генератор может рассматриваться как электродвигатель, состоящий только из постоянных магнитов цилиндрической формы и неподвижного кольца. На рис.1 показан генератор простейшей формы, состоящий из неподвижного кольцевого магнита, называемого основанием, и некоторого количества цилиндрических магнитов, или роликов.

В процессе работы каждый ролик вращается вокруг своей оси и одновременно вращается вокруг основания таким образом, что фиксированная точка на боковой поверхности ролика описывает циклоиду с целым числом лепестков, как показано пунктиром на рисунке 2.

Измерения показали, что возникает электрический потенциал в радиальном направлении. Основание заряжается положительно, а ролики - отрицательно. В принципе, генератор не нуждается в какой-либо арматуре для поддержания механической целостности, так как ролики притягиваются к кольцу. Тем не менее, при использовании генератора для механической работы должны использоваться валы для передачи момента. Более того, если генератор смонтирован в корпусе, ролики должны быть несколько короче высоты основания для предотвращения задевания о корпус или другие части. При работе создаются зазоры в результате электромагнитного взаимодействия между кольцом и роликами, предотвращающие механический и гальванический контакт между основанием и роликами и уменьшающие трение до ничтожной величины.

Эксперименты показали, что выходная мощность увеличивается с ростом количества роликов и для достижения плавного и надежного вращения отношение диаметра основания к диаметру ролика должно быть целым положительным числом, большим чем 12. Эксперименты также показали, что зазоры между соседними роликами должны равняться диаметру ролика, как показано на рисунке 1.

Более сложная конфигурация может быть образована путем добавления дополнительных секций, состоящих из основного кольца и соответствующих роликов.

Эксперименты показали также, что для стабильной работы все секции должны быть одинаковой массы.

--------------------------------------------------------------------------------

КОНФИГУРАЦИЯ МАГНИТНЫХ ПОЛЕЙВ результате процесса намагничивания совместным постоянным и переменным магнитным полем каждый магнит приобретает характерный магнитный рисунок, находящийся на двух кольцевых дорожках и состоящий из множества северных и южных полюсов, как показано на рисунке 4.

Измерения показали, что полюса расположены равномерно на расстоянии примерно 1 мм. Также обнаружено, что плотность полюсов на единицу длины окружности должна быть постоянной, характерной для данного генератора, величиной.

где N(p) - число полюсов на треке основания, N(r) - число полюсов на треке ролика.

К тому же, расстояние между двумя треками полюсов основания и роликов должно быть одинаковым для данного генератора.

Треки полюсов допускают автоматическую коммутацию и тем самым создают вращающий момент. Каким именно образом это достигается, до сих пор неясно и требует дальнейших исследований. Неизвестен и источник энергии. Также в будущем должны быть установлены точные математические отношения между выходной мощностью, скоростью, формой и механическими и электромагнитными свойствами материалов.

--------------------------------------------------------------------------------

МАГНИТНЫЕ МАТЕРИАЛЫМагниты, использованные в оригинальных экспериментах, были изготовлены из смеси двух типов ферромагнитных порошков, закупленных в США. Был проведен химический анализ одного из этих магнитов, существующих и сейчас, и в нем были обнаружены следующие компоненты:- Алюминий (Al)- Кремний (Si)- Сера (S)- Титан (Ti)- Неодим (Nd)- Железо (Fe)

Спектр показан на рисунке 5.

--------------------------------------------------------------------------------

КАТУШКИ ИНДУКТИВНОСТИЕсли генератор Серла предназначается для выработки электроэнергии, к нему нужно присоединить несколько катушек. Они находятся на С-образных сердечниках, сделанных из мягкой (шведской) стали с высокой магнитной проницаемостью. Количество витков и диаметр провода зависит от назначения. На рисунке 6 показана примерная конструкция.

--------------------------------------------------------------------------------

СПОСОБ ИЗГОТОВЛЕНИЯ

Диаграмма 7 изображает основные стадии процесса изготовления магнитов. Магнитные материалы и связующие агенты [... пропущено в оригинале ...] ...чтобы исходные материалы были дешевле и более эффективны, чем использованные Серлом. Не исключается возможность того, что другие связующие могут улучшить характеристики устройства. Взвешивание. Главное условие для изготовления качественного магнита - это соблюдение соотношения количества каждого вещества в ферромагнитном порошке. Это соотношение подбирается опытным путем.Правда, сегодня уже трудно установить состав, использовавшийся Серлом. В сочетании с новыми магнитными материалами и улучшением геометрии генератора это является широкой областью приложения усилий исследователей.Важно, чтобы количество связующего было как можно меньше для получения максимальной плотности магнитов. Однако вполне возможно, что связующее принимает активное участие в создании эффекта Серла. Например, диэлектрические свойства связующего компонента могут играть значительную роль в электромагнитном взаимодействии частей генератора.

Смешивание. Это важный процесс, от тщательности которого зависит однородность и прочность конечного продукта. Высокая однородность может быть достигнута путем продувания смеси турбулентным потоком воздуха.Экспериментально было установлено, что лучший результат получается, если все элементы одного генератора сделаны из одной и той же порции компонентов. Формовка. В процессе формовки компаунд, состоящий из ферромагнитного порошка и термопластичного связующего, прессуется и одновременно нагревается. Рисунок 8 показывает приспособление, используемое для выделки заготовок - роликов и кольца, пока что ненамагниченных. При изготовлении больших колец (более 30 см в диаметре) можно изготавливать их из нескольких сегментов, соединяемых позже.

Данные, приведенные ниже, нужно рассматривать как ориентировочные. Конкретные условия подбираются опытным путем по максимальному эффекту Серла.

Давление: 200-400 бар. Температура: 150-200 градусов С. Время формовки: не менее 20 минут. Перед снятием давления заготовка должна остыть. Обработка. Эта стадия может быть исключена, если взвешивание и формовка произведены тщательно. Тем не менее, может потребоваться полировка цилиндрических поверхностей кольца и роликов. Контроль размеров и чистоты поверхностей. Намагничивание. Ролики и кольцо намагничиваются отдельно путем помещения их в комбинированное магнитное поле, сложенное из постоянного и переменного и совершается за один цикл включения-выключения тока. Рисунок 9 иллюстрирует установку для намагничивания. Ключ служит для одновременной подачи постоянного и переменного тока. На рисунке 10 показана зависимость суммарной магнитодвижущей силы от времени.

Намагничивающая катушка состоит из двух обмоток. Первая предназначена для постоянного тока и содержит около 200 витков изолированного медного провода. Вторая навита из голого медного провода поверх первой и содержит около 10 витков. На рисунке 11 показаны катушки в разрезе и указаны размеры.

Рекомендуемые параметры:- постоянный ток от 150 до 180 А- переменный ток (неизвестно)- частота 1-3 МГц.

8. Цель этой операции контроля - убедиться в наличии и правильном расположении двух треков полюсов. Измерения могут быть выполнены с помощью измерителя плотности магнитного потока и набора контрольных магнитов.

9. Процедура сборки зависит от назначения. Если генератор предназначен для работы в качестве двигателя, он должен быть смонтирован внутри корпуса и соединен с валом. Если в качестве электрогенератора - то должны быть смонтированы электромагниты.

Оборудование, использованное Серлом.

Ручной пресс. Данные отсутствуют. Использовался для изготовления заготовок. Катушка постоянного тока. Содержит около 200 витков нагревостойкого изолированного провода. Первоначально использовалась для размагничивания турбин и валов генераторов. Катушка переменного тока. Состоит из 5-10 витков медного провода, навитых поверх катушки постоянного тока. Выключатель. Сдвоенный, ручного действия. Источник постоянного тока. Westinghouse 415V, 3-х фазный, на 50 Гц, ртутный выпрямитель. Сила тока 180 А, напряжение неизвестно. Источник переменного тока. Marconi Signal Generator типа TF867, выходное напряжение 0.4 мкВ - 4 В, внутреннее сопротивление 75 Ом.

iae.ucoz.org

Инструкция по изготовлению дискового генератора СЕ на постоянных магнитах

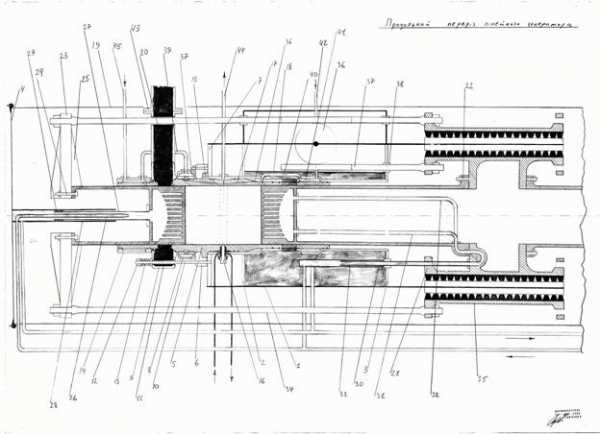

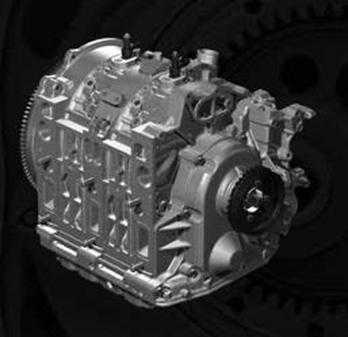

Хочу поделиться своим опытом по изготовлению эффективно работающего генератора, изготовлением почти без применения станков по обработке металлов. Основой такого генератора является корпус любой электрической машины — обычных генераторов, электродвигателей, преобразователей, и всего того круглого, что имеет вал с подшибниками и вращающуюся внутри деталь. Возьмем наиболее распространеный вид такой машины — асинхронный двигатель переменного тока. Он состоит из корпуса, стального статора с обмотками и короткозамкнутого ротора. Нам не нужен ни этот статор, ни ротор ( двигатель может быть сгоревшим ), нам нужен только сам корпус, желательно алюминиевый, крышки этого корпуса, и вал с подшибниками — это механическая основа будущего генератора. Далее перехожу к технологии изготовления генератора.

Хочу поделиться своим опытом по изготовлению эффективно работающего генератора, изготовлением почти без применения станков по обработке металлов. Основой такого генератора является корпус любой электрической машины — обычных генераторов, электродвигателей, преобразователей, и всего того круглого, что имеет вал с подшибниками и вращающуюся внутри деталь. Возьмем наиболее распространеный вид такой машины — асинхронный двигатель переменного тока. Он состоит из корпуса, стального статора с обмотками и короткозамкнутого ротора. Нам не нужен ни этот статор, ни ротор ( двигатель может быть сгоревшим ), нам нужен только сам корпус, желательно алюминиевый, крышки этого корпуса, и вал с подшибниками — это механическая основа будущего генератора. Далее перехожу к технологии изготовления генератора.

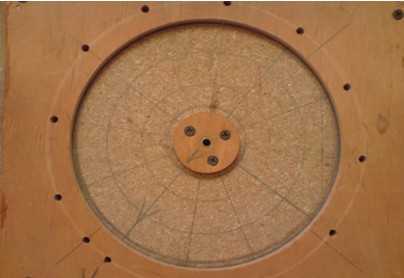

1. Операция по разборке двигателя и отделению от корпуса статора и ротора. Стальной статор с обмотками можно выпресовать, выбить, или разрезать болгаркой — кто как может. Стянуть ротор с вала можно съемником, выдавить на прессе, или просто выбить, не повредив вал. Очищенный корпус изображен на фото №1.

2. Операция по доработке корпуса под дисковый генератор. Здесь требуется пояснение, для чего нужна такая доработка. Дело в том, что вращаться у нас будут стальные диски с магнитами, а диски с обмотками должны быть неподвижны, но иметь перемещения вдоль вала и корпуса. Для этого на круглой внутренней поверхности корпуса должны быть установлены направляющие, по которым смогут скользить обмоточные диски. Эти направляющие прямоугольной формы могут быть сделаны из металла, или пластмассы и закреплены на корпусе. Они не должны быть очень толстыми, порядка 4 — 6 мм, и не особо широкими — до 2 см. Количество таких направляющих от 3 до 12 (обычно достаточно шести). Они равномерно по диаметру закрепляются на корпусе винтами. Корпус готов для установке в нем обмоточных дисков. Корпус генератора, приведенный на фото №1, уже имеет отлитые такие направляющие.

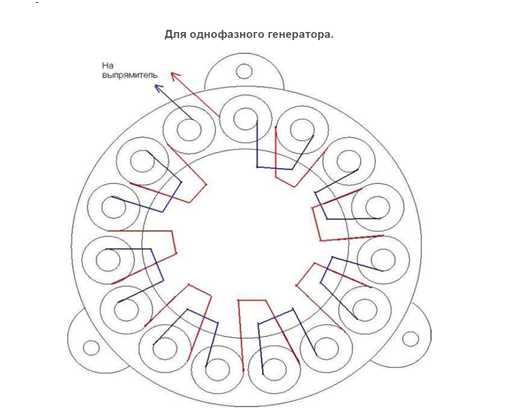

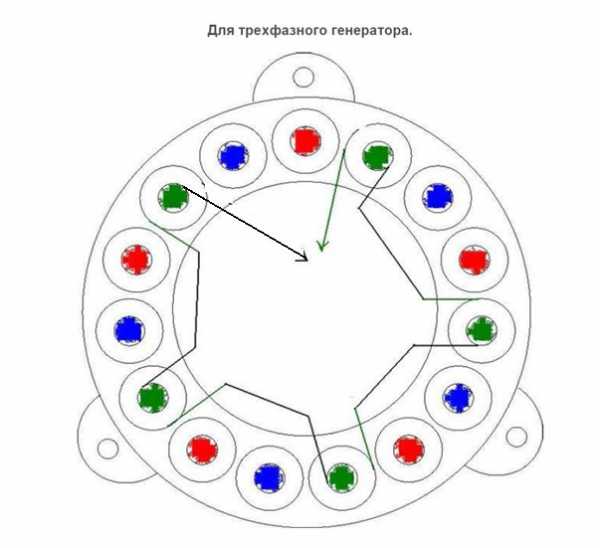

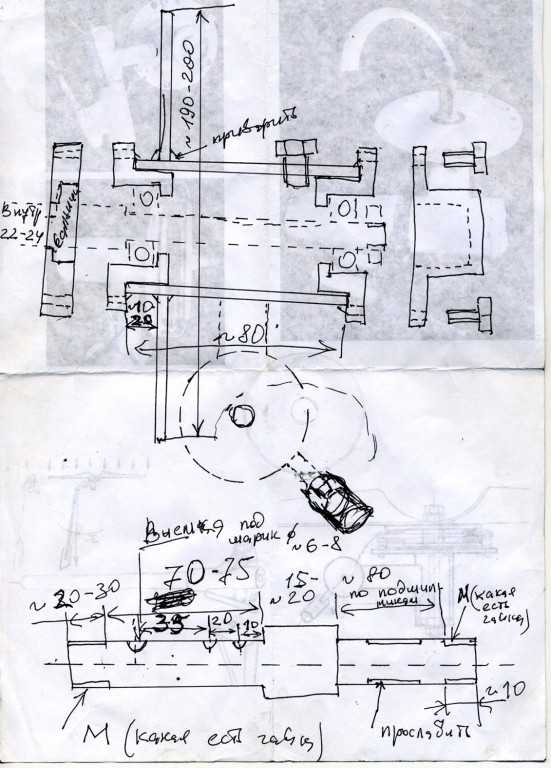

3. Операция по доработке вала генератора. Эта доработка заключается в чистовой проточке вала, и нарезания резьбы на одном его конце. Для чего это нужно ? Дело в том, что на этот вал будут насаживаться магнитные диски, и после сборки сжиматься гайкой. На противоположном резьбовому конце вала должен быть установлен упор в виде стальной шайбы достаточного диаметра. Эта шайба должна упираться в проточку большего диаметра, или быть привареной к валу. На фото №2 показан вал с закрепленной на нем шайбой, эта шейба должна иметь 3 отверстия для соединения с первым магнитным диском генератора.4. Операция по изготовлению магнитного диска. Первым делом надо изготовить сам стальной диск нужного диаметра и толщины. Его диаметр определяется диаметром расточки корпуса. Толщина определяется мощностью генератора, и колеблется в пределах 4 — 8 мм, чем больше мощность, тем больше и толщина. Вырезать такой диск можно лазером, или на металлообрабатывающем станке обработать, после вырезания его автогеном. В крайнем случае можно использовать и подходящую дисковую пилу с мелким зубом. В центре диска должны быть три резьбовых отверстия для соединения его с шайбой на валу генератора. Теперь вам надо разметить этот диск для размещения на нем магнитов. Предварительно вам надо решить, сколько пар полюсов будет иметь ваш генератор. Он может иметь их от 2 до 6 пар, ибо магниты должны иметь между собой расстояния на диске. От размера магнитов и зависит число пар полюсов. Полюса отдельных магнитов на диске должны чередоваться, смежные магниты должны иметь разные полюса. Далее вы должны решить как будут крепиться магниты на диске. Надеяться что они сами примагнитятся к стали и будут крепко держаться, нельзя. Центробежные силы, при вращении диска, будут стремиться сдвинуть их по радиусу. Поэтому они должны будут приклеены специальным клеем, подбираемым по вашему усмотрению, либо закреплены боковами потайными винтами. Для надежного исключения движения магнитов по радиусу требуется вокруг диска с магнитами сделать прочный бондаж из немагнитной фольги или стеклотканевой ленты. Когда такой бондаж будет готов, то можно приступать к заливке диска эпоксидной смолой, бондаж будет играть роль бортиков при её заливке. Чтобы смола не выступала над поверхностью магнитов, её можно прижать сверху немагнитным диском. На фото №3 изображен такой магнитный диск до его заливки смолой. Я прменял потайные бронзовые винты для крепления магнитов. На фото №4 изображен магнитный диск после заливки его эпоксидной смолой, а на фото №5 изображен первый магнитный диск с бондажем, уже закрепленный на валу.5. Операция по изготовлению обмоточного диска. Обмоточный диск состоит из отдельных обмоток секторной формы. На фото №6 изображена одна такая однопроводная обмотка. Она изготавливается на специальной оправке, описать которую я могу отдельно. Обмотка генератора многофилярная, и каждая катушка состоит из нескольких слоев однопроводных обмоток по вашему выбору (у меня таких три слоя). Все катушки закрепляются на гетинаксовом диске толщиной 2-3 мм, как без станков изготовить такой диск, надо писать отдельно. На обмоточном диске эти слои соединяются последовательно, как это изображено на фото №7, и каждая отдельная обмотка имеет только два вывода. Эти выводы соединяются с соседними обмотками через красные переходы межкатушечных соединений, как это изображено на фото №8. В этих соединениях чередуются соединения конец с началом, и конец с концом, как чередуются и полюса магнитов на магнитном диске.6. Изготовление дистанционных шайб. Здесь требуется пояснение, что это за шайба, и для чего она нужна. Мы имеем уже два готовых магнитных диска, и между ними нам надо разместить наш обмоточный диск, но разместить так, чтобы при вращении магнитных дисков они не терлись о него. Для этого магнитные диски надо раздвинуть на определенное расстояние. Вот стальные дистанционные шайбы и выполняют эту функцию, они насаживаются на вал генератора и создают это расстояние. На фото №9 изображен чертеж такой шайбы. Она имеет ступенчатую форму, и для каждой пары магнитных дисков требуется две таких шайбы. Когда их соеденить между собой меньшими диаметрами, то возникает как-бы общая срединная проточка малого диаметра, в которую и входит малый диаметр обмоточного диска. Таким образом обмоточный диск оказывается точно по середине между магнитами. Длина этой общей проточки должна быть немного больше толщины обмоточного диска, чтобы он не соприкасался с магнитными дисками. Такие дистанционные шайбы, нужных размеров, можно изготовить на любом токарном станке. На фото №11 изображен первый генерирующий блок перед установкой его в корпус генератора.7. Операция по сборке генератора. К этой операции вам надо приготовиться, магниты очень сильные, и при насадке магнитных дисков на вал они будут стремиться соединиться с такой силой, что вам не удержать их руками. Поэтому вам необходимо изготовить специальный съемник для сборки и разборки генеоратора.Такой съемник изображен на фото №10. Это стальная труба, с одного конца которой приварена шайба с тремя отверстиями, аналогичная упорной шайбе на валу генератора, а на другом конце приварена шайба с резьбовым отверстием. А это отверстие заворачивается длинный винт с острым концом, который упирается в центровое отверстие вала, и при вращении постепенно сближает магнитные диски. Аналогичным образом он и разводит эти диски при разборке генератора. Имея уже такой съемник вы можете приступить и к сборке генератора. Первый магнитный диск вы без проблем надеваете на вал и закрепляете его винтами, как это изображено на фото №5. Вместе с валом вставляете его в подшибник корпуса генератора. Для этого конец этого вала должен быть подработан и не иметь тугой посадки. Теперь надеваете на вал первую половину дистанционной шайбы, затем на её малый диаметр надеваете обмоточный диск, и ставите вторую половину дистанционной шайбы — первый генерирующий блок готов, не забудьте провод от него вывести наружу. Аналогичным образом нанизывются на вал и остальные магнитные и обмоточные диски. Первый и последний магнитные диски имеют магниты с одной стороны, а все остальные с двух сторон. Все магнитные диски при этом самоориентируются магнитным полем, и нам требуется только сжать их вместе. Для этого берете и закручиваете гайку на валу, и ставите вторую крышку корпуса генератора — генератор готов для испытаний.

Успешных испытаний. Что не ясно пишите мне по адресу:[email protected]

Ваш Игорь Васильевич

zaryad.com

Обслуживание и ремонт генератора

Не секрет, что значение генератора в автомобиле крайне велико. Ведь именно он обеспечивает подачу электроэнергии, когда включен двигатель. Только на аккумуляторе полноценно функционировать машина не может.Работы с клиновым ремнем генератора

Проверять натяжение клинового ремня привода генератора необходимо регулярно. Ориентировочно это нужно делать после пробега 1500-2000 км и потом после каждых 15000-20000км. Определить состояние ремня просто: необходимо надавить большим пальцем в середине ремня и обратить внимание на прогиб. Он должен не превышать 5 мм или 2 мм, если ремень еще новый.При необходимости ремень стоит натянуть или же заменить.

То, каким образом можно снять ремень зависит от типа модели. В одних нужно ослабить фиксирующие винты и переместить ремень к двигателю. В моделях с натяжным роликом необходимо оказать давление на ролик. Это позволит ослабить натяжение ремня и снять его.Чтобы подтянуть ремень необходимо ослабить фиксирующие винты и при помощи монтировки повернуть или сместить генератор от двигателя и снова зафиксировать винты. Модели с натяжным роликом сами контролируют натяжение ремня.

Поломки генератора и их устранение

При сильном и звонком звуке генератора нужно обратить внимание на гайки шкива генератора. Они могут быть ослаблены. Но в случае, если звук не прекращается, нужно обратиться к специалистам. Подобные признаки могут свидетельствовать и о повреждении подшипников, межвинтовом замыкании, замыкании обмотки статора.

При подключении аккумуляторной батареи необходимо обратить внимание на правильность расположения всех полюсных штырей. Необходимо помнить, что отсоединять аккумулятор от сети при включенном двигателе и выключенных потребителях нельзя. Так что при ТО генератора важно обратить внимание на функционирование цепи аккумулятора. В «Москвиче» нужно следить за затяжкой проводов на клеммах амперметра, через которые электричество поступает в цепь. В случае отсоединения аккумулятора выпрямительный блок генератора может прекратить свое нормальное функционирование.

Также нельзя допускать соприкосновения проводов с корпусом регулятора напряжения. Желательно, чтобы они располагались на расстоянии 3 см. Причина этого - сильное повышение его температуры, что может стать причиной повреждения изоляции.

Работа по смене генераторных щеток

Щетки генератора требуют к себе внимания, как правил, только после 50000-60000 км пробега, т.е. примерно 1 раз в 4 года. Кроме этого, сама процедура проверки не составляет особой сложности . Нужно отсоединить кабель «-« от аккумулятора, а затем открутить и снять регулятор напряжения на внутренней стороне генератора. Замена щеток необходима тогда, когда они видны из держателя менее чем на 5 мм. В случае, если вы решили проводить замену, не забудьте очистить щеткодержатель прежде, чем установить в него новые щетки. Кроме этого, для того, чтобы произвести замену нужно отпаять соединительные проводки и, возможно, отполировать контактное кольцо и проверить силу пружин.

После этого необходимо аккуратно. Придерживая пинцетом, припаять проводки. Изоляционная трубка проводка должна быть закреплена у пайки при помощи имеющейся петельки. Новые щетки должны свободно двигаться в держателе. Затем остается зафиксировать регулятор напряжения винтом. Последним этапом работы должно стать прикрепление кабеля «массы» к аккумулятору.

На одном аккумуляторе автомобиль далеко не уедет. И, если вы не хотите встать на своем автомобиле где-нибудь между Пермью и Екатеринбургом, нужно следить за генератором. В этой статье мы поговорим о его техническом обслуживании генератора. После пробега первых 1500-2000 км и через каждые 15000-20000 км пробега водитель должен проверять состояние и натяжение клинового ремня привода генератора. При сильном надавливании большим пальцем на ремень в его середине он не должен прогибаться более чем на 5 мм (новый – на 2 мм). В случае необходимости клиновой ремень необходимо натянуть или поменять. Чтобы снять ремень, в одних моделях ослабляют фиксирующие винты, с помощью монтировки перемещают генератор к двигателю и снимают ремень. В моделях с натяжным роликом на ролик нажимают (с помощью закрутки и накидной головки) с целью ослабления натяжки и снимают ремень. Чтобы увеличить натяжение ремня, ослабьте фиксирующие винты, с помощью монтировки поверните, наклоните или передвиньте генератор от двигателя и снова закрепите винты. В моделях с натяжным роликом он сам регулирует натяжение ремня. Проверяя клиновидный или клиновидно-ребристый ремень на натяжение, убедитесь также, что стороны ремня не обтрепаны, что на нем нет трещин и изломов. Если же они есть, ремень необходимо заменить на новый. Если двигатель оснащен двойным клиновидным ремнем, эта пара всегда должна заменяться вместе. При повышенном шуме генератора (шум довольно звонкий, металлический), проверьте не ослаблены ли гайки шкива генератора. Если не помогает, обратитесь к специалисту: причина может быть в повреждении подшипников, межвинтовом замыкании, замыкании на "массу" обмотки статора. При подсоединении аккумуляторной батареи, проверьте, не спутали ли вы полюсные штыри. Кроме того нельзя допускать отсоединения аккумулятора от сети при работающем двигателе и отключенных потребителях. Поэтому при техобслуживании генератора следует проверять исправность цепи заряда аккумулятора. В автомобилях "Москвич" надо следить за затяжкой проводов на клеммах амперметра, через который проходит электрическая цепь. При отсоединении аккумулятора выпрямительный блок генератора может выйти из строя. Нельзя, чтобы провода касались корпуса регулятора напряжения. Лучше, если они находятся на расстоянии 3 см от него. Он сильно нагревается при работе, и их изоляция может повредиться. Даже если вы собственноручно занимаетесь ремонтом, не снимайте крышку регулятора без надобности. Попадание под нее влаги приводит к загрязнению и пригоранию контактов. Крышка регулятора должна быть плотно прижата к корпусу, а прокладка между крышкой и корпусом должна хорошо изолировать воздушное пространство под крышкой. Щетки генератора проверяют примерно после 50000-60000 км пробега (раз в 4 года). Чтобы их проверить не нужно демонтировать генератор. Отсоедините кабель "-" от аккумулятора, затем отвинтите и осторожно снимите регулятор напряжения на обратной стороне генератора. Если изношенные щетки выступают из щеткодержателя менее чем на 5 мм, их следует заменить. Перед установкой регулятора с новым щеткодержателем на место необходимо продуть и протереть гнездо щеткодержателя от угольной пыли. Для замены щеток отпаяйте соединительные проводки. Если нужно, отполируйте контактное кольцо, очистите поверхность контактов и проверьте силу контактных пружин. Затем припаиваем проводки, удерживая их пинцетом, чтобы по ним не поднималось олово. Изоляционная трубка проводка должна крепиться возле места пайки имеющейся петелькой. Установив новые щетки, проверьте, свободно ли они двигаются в держателе. Следующим этапом слегка прикрепите регулятор напряжения винтом, а потом с нажимом, но осторожно установите в конечное положение и плотно привинтите. Не забудьте после окончания работ присоединить кабель "массы" к аккумулятору. В новом автомобиле контрольная лампа генератора может ошибочно показывать "неисправность", "отсутствие зарядки батареи". Такое случается потому, что у нового генератора ещё не притерлись щетки. И ещё. Напомним, что нельзя допускать даже кратковременного замыкания на корпус выводной клеммы аккумулятора. IMG*http://jmc-klub.ru/uploadfiles/obslujivanie-i-remont-grneratora.png*Генератор относится к числу наиболее важных устройств в автомобиле. Именно он обеспечивает режим подачи электроэнергии в период включенного двигателя. Как известно, автомобиль на одном аккумуляторе не уедет. Поэтому, чтобы не встать в пути на своем авто, необходимо следить за генератором.Вот несколько советов по техническому обслуживанию генератора.

Есть правило: после пробега 1,5-2 тысячи километров и спустя каждые 15-20 тысяч километров водитель обязан проверить состояние устройства, натяжение ремня у привода генератора. Во время надавливания пальца на ремень середина его не должна прогибаться больше 5 миллиметров.

Если потребуется, клиновой ремень нужно натянуть или поменять. Для того чтобы снять данный ремень в одних автомобилях ослабляют винты фиксирующие винты. Это совершают при помощи монтировки. Генератор перемещают к «движку», ремень снимают. У машин с натяжным роликом нажимают на ролик для ослабления натяжки, затем ремень снимают. Для увеличения натяжения данного ремня, нужно ослабить фиксирующие винты. Затем монтировкой повернуть, наклонить или передвинуть генератор от двигателя, вновь закрепить все винты. В автомобилях с натяжным роликом этот элемент самостоятельно регулирует натяжение ремня.

Осуществляя проверку клиновидного ремня на натяжение, следует убедиться, что стороны у ремня не обтрепаны и нет трещин с изломами. В противном случае ремень нужно заменить. Если же у двигателя двойной клиновидный ремень, то такая пара, обычно, заменяется сообща.

Основные неисправности генератора.

Если наблюдается повышенный шум у генератора (звонкий, металлический звук), то стоит проверить гайки шкива генератора – они могут быть ослаблены. Возможно, причина заключается в повреждении присутствующих подшипников, межвинтовом замыкании или же замыкании обмотки статора на «массу».

Когда подсоединяете аккумуляторную батарею, проверьте, не спутаны ли штыри полюсные. Помимо этого нельзя допускать возможного отсоединения от сети аккумулятора во время работающего двигателя. Следовательно, при техобслуживании генератора необходимо проверять исправность самой цепи заряда аккумулятора. Не допустимо, чтобы провода соприкасались с корпусом регулятора напряжения. Оптимальное расстояние от него - 3 сантиметра. Ведь он при работе существенно нагреваются, изоляция их может повредиться.

Если самостоятельно производите ремонт, то снимать крышку регулятора не стоит без надобности. К тому же попадание влаги под крышку приводит к различным загрязнениям, пригоранию контактов. Данная крышка регулятора плотно должна быть прижата к корпусу, прокладка у крышки и корпуса должна изолировать воздушное пространство.

Щетки у генератора проверяют после 50-60 тысяч километров пробега (или один раз в четыре года). Для того чтобы это осуществить, необходимо демонтировать сам генератор. Требуется кабель «-» отсоединить от аккумулятора. Потом отвинтить и аккуратно снять регулятор напряжения, который находится на обратной стороне генератора.

Когда изношенные щетки выходят за рамки щеткодержателя на 5 миллиметров, их нужно заменить. Заранее данный участок нужно продуть, протереть от угольной пыли само гнездо щеткодержателя. Потребуется отпаять соединительные проводки. Контактное кольцо надо отполировать, зачистить поверхность контактов, замерить силу контактных пружин.

Далее проводки припаиваем, удерживая пинцетом. Трубка изоляционная крепится возле места пайки. Поставив новые щетки, надо проверить, свободно ли они перемещаются в держателе. Затем необходимо закрепить регулятор напряжения винтом. Нажимом устанавливаем элемент в конечное положение. Кабель «массы» присоединяем обратно к аккумулятору.

Иногда контрольная лампа генератора в новом автомобиле ошибочно демонстрирует «неисправность» или же «отсутствие зарядки батареи». Бывает такое на фоне того, что щетки у нового генератора пока не притерлись.

Следует всегда помнить, что нельзя допускать любого кратковременного замыкания выводной клеммы аккумулятора на корпус.

Зубчатый ремень генератора имеет форму похожую на шестеренку. Одна сторона ремня имеет зубцы, что позволяет придать этому виду ремней максимальной прочности и эффективности вращения от шкива коленвала. Такой тип ремней используется не только для генератора, но и для ГРМ. Поликлиновый ремень значительно шире всех видов и похож на 2 соединенных вместе клиновых ремня. Вся внутренняя сторона поликлинового ремня имеет определенное количество продольных и параллельных между собой борозд.Последний вид является клиновой, который способен выдерживать значительно большие нагрузки. Такой вид ремня имеет трапецевидную форму и используется для передачи вращения к одному либо нескольким приборам.

Поликлиновый ремень значительно шире всех видов и похож на 2 соединенных вместе клиновых ремня. Вся внутренняя сторона поликлинового ремня имеет определенное количество продольных и параллельных между собой борозд.Последний вид является клиновой, который способен выдерживать значительно большие нагрузки. Такой вид ремня имеет трапецевидную форму и используется для передачи вращения к одному либо нескольким приборам.Для того чтобы иметь понятие о том, пришло ли время замены ремня генератора или нет, в первую очередь необходимо провести его визуальный осмотр. Для этого необходимо демонтировать ремень для генератора и подробно изучить его на появление трещин, разрывов и других признаков износа. В случае отсутствия видимых повреждений, ремень проверяется на степень растяжения.

Полная замена ремня начинается с ослабления его степени натяжки путем откручивания специального болта. Болт может иметь различную форму, в зависимости от модели автомобиля. До того момента пока ремень находится на своем месте, следует точно запомнить его местоположение и начертить примерную схему, чтобы в последствии не забыть правильно установить его на место.Для того чтобы ослабить натяжной болт необходимо подобрать соответствующий размер ключа, после чего определить в какую сторону его необходимо откручивать. При небольшом повороте ключом затяжного болта ремень должен ослабнуть. Болт необходимо продолжить откручивать дальше до того момента, пока натяжения ремня снизится до легкого снятия его со шкива.

Полная замена ремня начинается с ослабления его степени натяжки путем откручивания специального болта. Болт может иметь различную форму, в зависимости от модели автомобиля. До того момента пока ремень находится на своем месте, следует точно запомнить его местоположение и начертить примерную схему, чтобы в последствии не забыть правильно установить его на место.Для того чтобы ослабить натяжной болт необходимо подобрать соответствующий размер ключа, после чего определить в какую сторону его необходимо откручивать. При небольшом повороте ключом затяжного болта ремень должен ослабнуть. Болт необходимо продолжить откручивать дальше до того момента, пока натяжения ремня снизится до легкого снятия его со шкива. Пока новый ремень еще не был установлен на свое прежнее место, его желательно сравнить со старым и убедиться в том, что они не имеют отличий между собой. Часто случается, что указанный на упаковке ремень имеет существенные отличия от необходимого в автомобиле. Во время установки необходимо также убедиться в силе натяжения ремня, поскольку именно этот фактор имеет непосредственное влияние на срок его эксплуатации.

Пока новый ремень еще не был установлен на свое прежнее место, его желательно сравнить со старым и убедиться в том, что они не имеют отличий между собой. Часто случается, что указанный на упаковке ремень имеет существенные отличия от необходимого в автомобиле. Во время установки необходимо также убедиться в силе натяжения ремня, поскольку именно этот фактор имеет непосредственное влияние на срок его эксплуатации. После установки нового ремня необходимо завести двигатель автомобиля и дать максимально возможную нагрузку, включив дальний свет фар, кондиционер, подогрев сидений, зеркал и стекол, а также нажать на педаль газа. При правильно натянутом ремне генератора свистов и других посторонних звуков со стороны моторного отсека и самого ремня, наблюдаться не должно.

После установки нового ремня необходимо завести двигатель автомобиля и дать максимально возможную нагрузку, включив дальний свет фар, кондиционер, подогрев сидений, зеркал и стекол, а также нажать на педаль газа. При правильно натянутом ремне генератора свистов и других посторонних звуков со стороны моторного отсека и самого ремня, наблюдаться не должно.При интенсивной езде на автомобиле каждый его владелец рано либо поздно столкнется с большим количеством проблем, каждая из которых может привести к неприятным ситуациям. Слегка изношенный, или поврежденный ремень передач начинает производить слабовыраженный неприятный свист и сразу выделить причину его появления весьма сложно. Наиболее часто автовладелец сталкивается с тем, что ремень попросту оказывается изношенным и отсюда появляется тот самый неприятный свист. Но обнаружить проблему и вовремя устранить ее также необходимо.

Автомобиль во время движения самостоятельно вырабатывает электроэнергию, которая обеспечивает стабильную работу всех электронных систем. Для того чтобы это происходило в каждой машине используется специальное устройство, имеющее название генератор. Во время движения ротор генератора постоянно вращается под различной нагрузкой и вырабатывает электрическую энергию для автомобиля. Сам же генератор приводится в действие благодаря вращению коленчатого вала, а само вращение со шкива коленвала передается на генератор благодаря специальному ремню.

Хорошо осмотрев ремень генератора, снятый с автомобиля, можно установить некоторые причины возникновения того самого свиста. Именно визуальный осмотр позволяет максимально точно установить причину его возникновения, что в свою очередь дает возможность к быстрому устранению проблемы.Многие автовладельца считают, что причиной появления свиста от ремня генератора является его изношенность и для устранения проблемы необходимо срочно заменить эту деталь автомобиля. Однако, очень часто мнение водителя о причине свиста является ошибочным. Причин появления неприятного звука из-под капота автомобиля довольно много и их необходимо внимательно рассмотреть.

Хорошо осмотрев ремень генератора, снятый с автомобиля, можно установить некоторые причины возникновения того самого свиста. Именно визуальный осмотр позволяет максимально точно установить причину его возникновения, что в свою очередь дает возможность к быстрому устранению проблемы.Многие автовладельца считают, что причиной появления свиста от ремня генератора является его изношенность и для устранения проблемы необходимо срочно заменить эту деталь автомобиля. Однако, очень часто мнение водителя о причине свиста является ошибочным. Причин появления неприятного звука из-под капота автомобиля довольно много и их необходимо внимательно рассмотреть.Автомобиль — это очень сложный механизм, который способен нормально функционировать при точном взаимодействии множества узлов агрегатов между собой. На это имеет влияние очень много факторов, одним из которых может стать чистота наиболее важных деталей машины. Соблюдая чистоту отдельных деталей конструкции автомобиля, благодаря его периодическому, можно избавиться от ряда возможных проблем.

Под капотом автомобиля находится наиболее сложный механизм, от которого как раз и зависит зачастую нормальная его работа. В частности для смазывания некоторых движущихся деталей конструкции двигателя используется специальная жидкость — моторное масло. По различным причинам может произойти подтекание масла — это может стать нарушение герметичности системы, неосторожность водителя при заливание масла в горловину двигателя. В том случае, если масло попадает на ремень генератора, либо шкив, может появится неприятный продолжительный свист.

Под капотом автомобиля находится наиболее сложный механизм, от которого как раз и зависит зачастую нормальная его работа. В частности для смазывания некоторых движущихся деталей конструкции двигателя используется специальная жидкость — моторное масло. По различным причинам может произойти подтекание масла — это может стать нарушение герметичности системы, неосторожность водителя при заливание масла в горловину двигателя. В том случае, если масло попадает на ремень генератора, либо шкив, может появится неприятный продолжительный свист. Такой свист зачастую самостоятельно не проходит на протяжении длительного периода времени. Во время быстрого вращения ремня генератора, особенно если это происходит под значительными нагрузками, из-за недостатка сцепления с поверхностью шкива происходит проскальзывание.Такая неисправность приводит к появлению неприятного звука, а также частичному снижению уровня вырабатывания электроэнергии. Устранить такую неисправность можно очень просто и даже самостоятельно. Для этого необходимо ослабить степень натяжение ремня и полностью снять его со шкивов. При помощи моющих средств удалить с поверхности ремня следы масла, после чего тщательно протереть следы масла на шкивах генератора и коленвала. В заключении необходимо установить ремень на место в обратной последовательности.

Такой свист зачастую самостоятельно не проходит на протяжении длительного периода времени. Во время быстрого вращения ремня генератора, особенно если это происходит под значительными нагрузками, из-за недостатка сцепления с поверхностью шкива происходит проскальзывание.Такая неисправность приводит к появлению неприятного звука, а также частичному снижению уровня вырабатывания электроэнергии. Устранить такую неисправность можно очень просто и даже самостоятельно. Для этого необходимо ослабить степень натяжение ремня и полностью снять его со шкивов. При помощи моющих средств удалить с поверхности ремня следы масла, после чего тщательно протереть следы масла на шкивах генератора и коленвала. В заключении необходимо установить ремень на место в обратной последовательности.Еще одной причиной возникновения малоприятного звука из моторного отсека автомобиля может стать слабое натяжение ремня генератора. Каждый автовладелец хорошо понимает, что степень натяжения должна быть в пределах нормы. Его нельзя сильно перетягивать, но также нельзя оставлять со слабым натяжением. Слабое натяжение свидетельствует о слабости соприкосновения поверхности ремня генератора с поверхностью шкивов. Это может стать причиной появления не только неприятного свиста, но также постоянного недозаряда аккумуляторной батареи автомобиля и ускоренному износу самого ремня генератора.

Для того чтобы устранить эту причину появления свиста необходимо осуществить визуальный осмотр установленного ремня и нажав пальцами на ремень, посмотреть степень его прогиба. При достаточно глубоком прогибе следует подтянуть ослабленный ремень. В том случае, если натяжение уже на пределе, это будет свидетельствовать об износе ремня и необходимости его замены на новый.

Для того чтобы устранить эту причину появления свиста необходимо осуществить визуальный осмотр установленного ремня и нажав пальцами на ремень, посмотреть степень его прогиба. При достаточно глубоком прогибе следует подтянуть ослабленный ремень. В том случае, если натяжение уже на пределе, это будет свидетельствовать об износе ремня и необходимости его замены на новый.Следующая причина появления неприятного свиста от ремня генератора является неправильная линия шкивов генератора и коленчатого вала. Дело в том, что оба шкива должны находится точно на одной линии и небольшое отклонения от плоскости может и приводит к пронизывающему звуку.

Причиной этому может стать разбитый, или слабо затянутый шкив генератора либо коленвала. Для устранения такой проблемы следует проверить состояние шкивов и затянуть их, если это будет необходимо. Однако, в случае если ремень генератора находился в перетянутом состоянии на протяжении длительного времени, это могло привести к его быстрому изнашиванию. Для того чтобы устранить проблему, следует произвести замену шкива генератора либо коленвала.

Причиной этому может стать разбитый, или слабо затянутый шкив генератора либо коленвала. Для устранения такой проблемы следует проверить состояние шкивов и затянуть их, если это будет необходимо. Однако, в случае если ремень генератора находился в перетянутом состоянии на протяжении длительного времени, это могло привести к его быстрому изнашиванию. Для того чтобы устранить проблему, следует произвести замену шкива генератора либо коленвала.Не стоит забывать и про следующую причину появления свиста ремня генератора, который сложно не заметить — жесткость ремня. Наиболее часто такая проблема проявляется в холодное время года, когда все резиновые части конструкции автомобиля становятся более жесткими. Повышенная упругость приводит к тому, что ремень генератора не в состоянии нормально вращаться и вновь появляется проскальзывание по поверхности шкивов.

Зачастую такая проблема проходит сама собой, когда температура двигателя повышается, а также увеличивается температура и самого ремня за счет силы трения. Ремень размягчается и приобретает нормальную форму, лишь после этого свист прекращается. Для того чтобы устранить эту проблему, рекомендуется провести замену жесткого ремня генератора на новый с более высоким качеством. Качественная резина не будет становиться жесткой ни при каких погодных условиях.

Зачастую такая проблема проходит сама собой, когда температура двигателя повышается, а также увеличивается температура и самого ремня за счет силы трения. Ремень размягчается и приобретает нормальную форму, лишь после этого свист прекращается. Для того чтобы устранить эту проблему, рекомендуется провести замену жесткого ремня генератора на новый с более высоким качеством. Качественная резина не будет становиться жесткой ни при каких погодных условиях.Стоит помнить, что вращение шкивов и ремня генератора обуславливается нормальной работой подшипников. При недостаточном качестве подшипника, или работе при чрезмерно высоком натяжении ремня генератора происходит так, что на все детали конструкции шкива начинает воздействовать большие нагрузки. Именно это приводит к быстрому износу подшипника и выхода его из строя.

Помимо шуршащего звука, вышедшего из строя подшипника, появляется свист, обусловленным смещением соосности шкивов. Такая неисправность наиболее часто определяется путем визуального осмотра, а также на звук. Для ее устранения необходимо ослабить ремень генератора, снять его, демонтировать старый подшипник и установить новый. Подшипники рекомендуется приобретать в фирменных магазинах, которые способны предоставить качественную продукцию. Это продлит работу генератора, шкивов, подшипников и ремня на значительно долгий период времени.

Помимо шуршащего звука, вышедшего из строя подшипника, появляется свист, обусловленным смещением соосности шкивов. Такая неисправность наиболее часто определяется путем визуального осмотра, а также на звук. Для ее устранения необходимо ослабить ремень генератора, снять его, демонтировать старый подшипник и установить новый. Подшипники рекомендуется приобретать в фирменных магазинах, которые способны предоставить качественную продукцию. Это продлит работу генератора, шкивов, подшипников и ремня на значительно долгий период времени.Во время интенсивной работы ремень генератора любого современного автомобиля подвергается высоким нагрузкам. Почти во всех случаях свистеть ремень генератора начинает в месте его соприкосновения с поверхностью шкивов, в результате плохого контакта. Проскальзывая по поверхности шкива, ремень как раз и производит тот самый неприятный и порой назойливый звук.

Моторный отсек является частью автомобиля, где сгруппированы основные элементы автомобиля. Очень часто происходит попадания протекшей смазывающего масла двигателя на другие детали автомобиля. Однако масло является далеко не единственной причиной возникновения свиста ремня.

Моторный отсек является частью автомобиля, где сгруппированы основные элементы автомобиля. Очень часто происходит попадания протекшей смазывающего масла двигателя на другие детали автомобиля. Однако масло является далеко не единственной причиной возникновения свиста ремня. Причиной возникновения свиста становится не только попавшее масло, но также и другие жидкости — охлаждающая, грязь, пыль и влага, попадающая с дорожного полотна из-под колес автомобиля и т.д. Путем визуального осмотра ремня определяется степень его загрязнения и наличие технической жидкости на поверхности ремня. Для избавления от назойливого свиста следует провести снятие ремня, после чего обработать его и поверхность шкивов при помощи моющей жидкости. При помощи сухой тряпки следует полностью вытереть поверхность от влаги, просушить ремень и лишь после этого установить его обратно на место.

Причиной возникновения свиста становится не только попавшее масло, но также и другие жидкости — охлаждающая, грязь, пыль и влага, попадающая с дорожного полотна из-под колес автомобиля и т.д. Путем визуального осмотра ремня определяется степень его загрязнения и наличие технической жидкости на поверхности ремня. Для избавления от назойливого свиста следует провести снятие ремня, после чего обработать его и поверхность шкивов при помощи моющей жидкости. При помощи сухой тряпки следует полностью вытереть поверхность от влаги, просушить ремень и лишь после этого установить его обратно на место.Как избавиться от свиста ремня своими руками, пошаговая инструкция, возможные варианты

Для того чтобы полностью избавиться от причины возникновения противного звука от ремня, следует диагностировать причину его возникновения, лишь после чего можно приступить к его устранению. При появлении подозрительного свиста, издающегося из моторного отсека автомобиля, в первую очередь следует выключить зажигание двигателя автомобиля и открыть сам моторный отсек. Провести визуальный осмотр ремня, не нарушая его положения и степени натяжки. Следует осмотреть ремень на наличие каких-либо загрязнений (масло, влага, грязь, пыль, другие жидкости), физических повреждений (надрывы, выпирающие нити и т.д.). Обе стороны ремня должны быть абсолютно целыми и без видимых повреждений и других следов грязи, пыли, масла, охлаждающей жидкости и т.д. Также необходимо подвергнуть осмотру и шкивы генератора и коленчатого вала. Очень часто причиной возникновения свиста ремня является степень его натяжения. Ослабленное натяжение существенно снижает его соприкосновение между ремнем и шкивом, что в свою очередь влечет за собой проскальзывание и появление свиста. В случае обнаружения проблемы в ослабленном ремне, необходимо отрегулировать степень его натяжения. Если вышеперечисленные методы не смогли устранить возникающий свист, то следует хорошо осмотреть соосность шкива генератора и коленвала. Одним из явных признаков нарушенной соосности может стать проскакивание дорожек в поликлиновом ремне. Если при осмотре обнаружилось, что хотя бы один из шкивов движется «восьмеркой», это может свидетельствовать об его выходе из строя. В этом случае его необходимо заменить на новый. После вышеперечисленных методов, если не удалось справиться со свистом, то ремень необходимо демонтировать со шкивов и провести более тщательный его осмотр на наличие возможных повреждений и загрязнений на внутренней стороне ремня. Если на ремне видимых повреждений нет, то необходимо провести его очистку при помощи специальных средств. Если же на ремне есть какие-либо повреждения, тогда следует его заменить на новый. Не стоит забывать о том, что следует хорошо произвести очистку поверхности шкивов при помощи специальных средств. На них в любом случае во время движения автомобиля будет попадать влага и пыль с дороги. Теперь можно установить чистый ремень на очищенные шкивы. Далее следует отрегулировать степень его натяжения и завести автомобиль. Это должно избавить автовладельца от неприятного свистка из-под капота автомобиля. Если причина свиста так и не была устранена, то причина может быть либо в качестве самого ремня, или же в приводах шкива генератора и коленвала. Проблема может крыться в самом генераторе, натяжных роликах, компрессоре ГУР и кондиционера. Часто происходит, что густеет смазка в подшипниках и ряд других более серьезных причин. В том случае если самостоятельно найти причину возникновения свиста не удается, необходимо обратиться на станцию технического обслуживания автомобиля и отдать автомобиль в надежный руки специалистов. Автомеханики подробно изучат автомобиль на наличие возможных дефектов и вынесут вердикт по необходимости проведения ремонтных работ. Совет профи: оптимальная степень натяжения ремня генератора, где найти информацию для конкретного автомобиля Нормальную работу абсолютно любого современного автомобиля обеспечивает не только топливо, но также электроэнергия, вырабатываемая во время движения специальным устройством — генератором. Шкиф коленчатого вала любого автомобиля соединяется при помощи резинового ремня генератора со шкивом генераторам. Таким образом вращение шкива коленвала передается на генератор, где и производится электрическая энергия. Для того чтобы вращательные движения передавались максимально эффективно, при этом не происходил быстрый износ отдельных деталей автомобиля, уровень натяжения должен соответствовать заявленным требованиям производителем транспортного средства.

Шкиф коленчатого вала любого автомобиля соединяется при помощи резинового ремня генератора со шкивом генераторам. Таким образом вращение шкива коленвала передается на генератор, где и производится электрическая энергия. Для того чтобы вращательные движения передавались максимально эффективно, при этом не происходил быстрый износ отдельных деталей автомобиля, уровень натяжения должен соответствовать заявленным требованиям производителем транспортного средства. Для того чтобы узнать необходимую степень натяжения следует обратиться в сервисную книжку, которая идет в комплекте к каждой модели авто. В книжке указывается порядок выполнения работ по замене ремня генератора, а также его натяжении. Зачастую конструкции автомобиля предусматриваю креплений генератора таким образом, что он способен передвигаться в определенном диапазоне. Таким образом можно, ослабив регулировочный болт, отодвинуть генератор на заданное расстояние для выставления оптимальных характеристик натяжения ремня.

Для того чтобы узнать необходимую степень натяжения следует обратиться в сервисную книжку, которая идет в комплекте к каждой модели авто. В книжке указывается порядок выполнения работ по замене ремня генератора, а также его натяжении. Зачастую конструкции автомобиля предусматриваю креплений генератора таким образом, что он способен передвигаться в определенном диапазоне. Таким образом можно, ослабив регулировочный болт, отодвинуть генератор на заданное расстояние для выставления оптимальных характеристик натяжения ремня.Как на Алиэкспресс найти и заказать ремень генератора и прочие автодетали по сходной цене и бесплатной доставкой

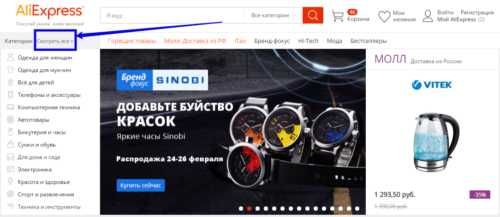

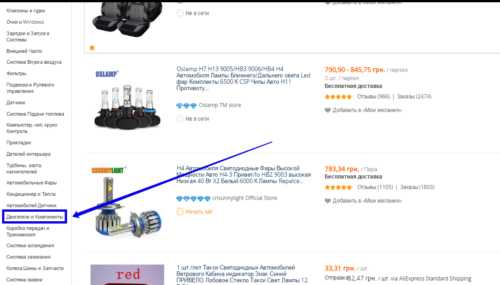

Многие автовладельцы уже успели воспользоваться услугами всемирно известной торговой площадки Алиэкспресс. Это одна из наиболее активно развивающихся площадок, которую ежедневно успевают посещать миллионы потенциальных покупателей со всех уголков планеты. Не менее популярным является Алиэкспресс и на территории стран СНГ, где каждый желающий пытается найти оптимальный вариант товара при сходной цене и желательно с бесплатной доставкой. В разделах Алиэкспресс можно также встретить товары для автомобилей, среди которых запасные части и прочие аксессуары пользуются наибольшей популярностью. Сегодня здесь можно встретить и приобрести ремни для генератора на всевозможные модели авто. Для того чтобы это сделать необходимо попасть на главную страницу торговой площадки Алиэкспресс, перейдя по ссылке.После чего следует перейти в полный перечень всех разделов товаров, нажав кнопку «Смотреть все» в верхней левой части страницы. Далее следует найти раздел «Автомобили и мотоциклы» и выбрать подраздел «Запчасти для авто«. Воспользовавшись удобным фильтром в левой части экрана необходимо найти «Двигатели и Компоненты«, а далее также выбираем «Ремни, шкивы, и скобки«. Именно здесь можно обнаружить огромное количество всевозможных видов ремней генераторов для различных моделей авто.

В разделах Алиэкспресс можно также встретить товары для автомобилей, среди которых запасные части и прочие аксессуары пользуются наибольшей популярностью. Сегодня здесь можно встретить и приобрести ремни для генератора на всевозможные модели авто. Для того чтобы это сделать необходимо попасть на главную страницу торговой площадки Алиэкспресс, перейдя по ссылке.После чего следует перейти в полный перечень всех разделов товаров, нажав кнопку «Смотреть все» в верхней левой части страницы. Далее следует найти раздел «Автомобили и мотоциклы» и выбрать подраздел «Запчасти для авто«. Воспользовавшись удобным фильтром в левой части экрана необходимо найти «Двигатели и Компоненты«, а далее также выбираем «Ремни, шкивы, и скобки«. Именно здесь можно обнаружить огромное количество всевозможных видов ремней генераторов для различных моделей авто. К неисправностям генератора относится отсутствие зарядного тока при работе двигателя, а также повышенная или пониженная сила зарядного тока.Отсутствие зарядного тока генератора при работе двигателя определяется по контрольным приборам, к которым относятся амперметр, вольтметр, контрольная лампа. Оно может быть вызвано неисправностью самого генератора, разрывом или растяжением ремня привода генератора, а также неисправностью цепи заряда аккумуляторной батареи. При определении причин отсутствия зарядного тока генератора необходимо проверить состояние и степень натяжения ремня привода генератора, потом нужно проверить вольтметром или пробником регулируемое напряжение генератора. Для этого вольтметр подключают к клемме «+» генератора и к «массе» с соблюдением полярности, после этого устанавливается средняя частота вращения коленчатого вала двигателя, которая составляет примерно 2000 мин-1(об./мин.). После этого включают основные потребители электрического тока автомобиля, к которым относятся габаритные огни, отопитель, дальний свет фар. При этом вольтметр должен показывать напряжение в пределах 13,7-14,5 В. Если показания вольтметра находятся в этих пределах, то генератор исправен и причина неполадки кроется в цепи заряда аккумуляторной батареи. Если вольтметр показывает напряжение, выходящее за пределы допустимого, то необходимо снять щеточный узел с регулятором напряжения, проверить износ щеток, а также убедиться в отсутствии заеданий в щеткодержателе, загрязнений контактных колец якоря генератора, проверить надежность контактов регулятора напряжения. После выполнения вышеуказанных мероприятий необходимо снова проверить напряжение. Если выполненные действия не принесут положительного результата, то возможно, что неисправность кроется в регуляторе напряжения, который следует заменить на другой, заведомо исправный. Если после замены регулятора напряжение не восстановится, то необходимо снять генератор с автомобиля и провести более детальную проверку его состояния и заменить вышедшие из строя детали на новые. Пониженная сила зарядного тока приводит к недозаряду аккумуляторной батареи, в результате чего снижается накал ламп приборов освещения и изменяется тембр звукового сигнала. Причинами пониженной силы зарядного тока могут быть нарушение работы щеточно-коллекторного узла, пробуксовка ремня привода генератора, повреждение одного из диодов выпрямительного блока, обрыв или межвитковое замыкание одной из фаз обмотки статора.Для того чтобы определить неисправность, необходимо проверить натяжение ремня привода генератора, а также надежность контактов проводов. После этого снять щеточный узел и проверить загрязненность контактных колец, а также износ щеток и их заедание. Если после принятых мер напряжение не восстанавливается, то генератор снимают с автомобиля для проведения детальной проверки и замены вышедших из строя деталей.Повышенная сила зарядного тока приводит к перезаряду аккумуляторной батареи. Кроме этого на больших оборотах двигателя стрелки контрольных приборов начинают зашкаливать, а электролит закипает и выплескивается из аккумуляторной батареи. Причиной повышенной силы зарядного тока может быть неисправность аккумуляторной батареи или регулятора напряжения. В этом случае для выявления неполадки нужно проверить напряжение генератора, как описано выше, и заменить неисправную аккумуляторную батарею или регулятор напряжения.Ремонт генератора заключается в проверке его технического состояния, разборке, проверке технического состояния его деталей, замене неисправных деталей на новые и в последующей сборке. Проверка технического состояния генератора осуществляется на специальном контрольно-измерительном стенде, который оборудован электроприводом, обеспечивающим плавное изменение частоты вращения ротора генератора, амперметром, разгрузочным реостатом и тахометром. Проверка на стенде заключается в определении минимальной частоты вращения ротора генератора, при которой достигается напряжение 12,5 В без нагрузки и с нагрузкой. Кроме этого на стенде проверяют величину тока нагрузки и регулируемого напряжения.Разборку генератора проводят в следующей последовательности:1) отвернуть крепления, снять щеткодержатель вместе с регулятором напряжения;2) извлечь стяжные болты, снять крышку генератора вместе со статором;3) отсоединить фазные обмотки статора от выводов на выпрямительном блоке, снять крышку выпрямительного блока;4) отвернуть гайку крепления шкива вентилятора, снять шкив с вала ротора;5) при помощи съемника снять переднюю крышку генератора;6) если необходимо заменить передний подшипник, то нужно отвернуть винты его держателя и выпрессовать подшипник из крышки при помощи съемника.Сборка генератора осуществляется в последовательности, обратной его разборке. Проверка технического состояния деталей генератора включает в себя проверку обмотки возбуждения ротора, обмоток статора, а также проверку диодов выпрямительного блока.Обмотка возбуждения ротора проверяется при помощи амперметра. Для этого присоединяют щупы амперметра к кольцам якоря и по величине сопротивления определяют отсутствие обрывов или замыканий в обмотке возбуждения. Кроме этого обрыв обмотки можно определить при помощи индикатора, для этого через него подключают к контактным Кольцам обмотки возбуждения аккумуляторную батарею. Такая проверка может быть выполнена без снятия генератора с автомобиля, для этого только необходимо снять с генератора щеточный узел.Проверка обмоток статора на короткое замыкание или на обрыв проводится при помощи индикатора и источника питания. Проверка обмоток статора на межвитковое замыкание осуществляется при помощи омметра, если обмотки статора исправны, то их сопротивление не должно отличаться более чем на 10%. Диоды выпрямительного блока проверяют при помощи лампы и аккумуляторной батареи. Исправный диод способен пропускать ток только в одном направлении. Неисправный диод может пропускать ток в обоих направлениях (в случае короткого замыкания) либо не пропускать ток вообще (в случае обрыва цепи). Если в выпрямительном блоке поврежден один диод, то весь выпрямительный блок меняется на новый.Короткое замыкание диодов выпрямительного блока можно проверить, не снимая генератор с автомобиля. Для этого необходимо отсоединить провода от генератора и аккумуляторной батареи, а также отсоединить вывод от регулятора напряжения и генератора. Проверку можно проводить при помощи индикатора и аккумуляторной батареи или при помощи омметра. Если при проверке загорается контрольная лампа, то в одном или нескольких диодах имеется замыкание и выпрямительный блок является неисправным. При техническом обслуживании генератора следует обращать внимание на его чистоту. Работа генератора с отсоединенной от зажима клеммой « + » аккумуляторной батареи не допускается, потому что при такой работе может возникнуть кратковременное перенапряжение на зажиме « + » генератора, что, в свою очередь, может привести к повреждению регулятора напряжения и электронных устройств и бортовой сети автомобиля. Необходимо ежедневно контролировать работу генератора по приборам. Через каждые 10 000-15 000 км пробега необходимо подтягивать крепления генератора на двигателе. Кроме этого также необходимо проверять натяжение приводного ремня и при необходимости его подтягивать. Через каждые 60 000 км пробега необходимо снимать генератор, разбирать его, прочищать и протирать все его детали, а также продувать их сжатым воздухом, затем нужно продуть внутренность корпуса и крышек, проверить состояние контактных колец и щеток. При необходимости зачистить кольца мелкозернистой шкуркой или проточить их. Кроме этого если щетки выступают из щеткодержателя более чем на 5-8 мм, их надо заменить.