Подвеска двигателя

Подвеска двигателя с гидроопорами — Энциклопедия журнала "За рулем"

Силовой агрегат крепится к кузову на эластичных опорах. Они поглощают вибрации, чтобы те не передавались на кузов и не становились источниками неприятного шума в салоне. Кроме того, опоры защищают мотор от резких ударов, когда машина движется по неровной дороге.Наиболее распространенный и дешевый вариант – резинометаллические опоры. Название говорит само за себя: две пластины и резиновая проставка между ними. Иногда для большей жесткости внутри подушек устанавливают пружины, а для смягчения ударов – буферы. Такие довольно простые элементы эффективно гасят колебания далеко не во всем рабочем диапазоне двигателя.Более гибко реагируют на изменение оборотов гидравлические опоры. На минимальных оборотах для эффективного гашения колебаний подушка должна быть мягкой. С ростом оборотов при движении автомобиля увеличивается амплитуда колебаний – в этом случае надо, чтобы подвеска двигателя стала жестче.Принципом действия гидроопора напоминает обычные амортизаторы. Колебания гасит рабочая жидкость, перетекающая из одной камеры в другую. Они заполнены пропиленгликолем (в народе – антифриз). При малых перемещениях силового агрегата (работа мотора на холостом ходу) колебания сглаживает подвижная мембрана – мягкая опора демпфирует вибрации двигателя, передаваемые на кузов.Растут обороты коленвала и скорость – вместе с ними увеличивается и амплитуда колебаний. Мембрана уже не справляется с возросшей нагрузкой, и в работу вступает дроссельное устройство. Под давлением жидкость через его каналы перетекает из верхней камеры в нижнюю – жесткость и энергоемкость опоры увеличиваются.

Принцип работы современной гидроопоры с механическим управлением:

а) на холостом ходу, опора мягкая:1 – нижняя (расширительная) камера;2 – дросселирующий канал;3 – верхняя (рабочая) камера;4 – подвижная мембрана;5 – корпус гидроопоры;6 – канал демпфирующей жидкости.

б) в движении, опора жесткая:в движении, опора жесткая

Гидроопоры для каждой модели двигателя настраивают отдельно. Рабочую характеристику задают, изменяя диаметр и длину канала дросселирующего устройства. Существуют варианты «подушек» с электронным контролем, они сложнее по конструкции, зато быстрее реагируют на изменения режимов.Для примера возьмем опоры с электровакуумным приводом. Блок управления двигателем получает информацию с датчика положения коленвала, учитывает скорость автомобиля и подает питание на электромагнитный клапан трубопровода, идущего от впускного коллектора к опоре. Появившееся разрежение вытягивает мембрану демпфера и открывает канал, по которому жидкость перетекает из верхней камеры в нижнюю – в этом случае подушка мягкая.Поднялись обороты двигателя, автомобиль тронулся с места – электроника перекрывает вакуумный канал и соединяет его с атмосферой. Разрежение в опоре падает, под действием атмосферного давления мембрана поднимается вверх и запирает отверстие между верхней и нижней камерами. Единственный оставшийся у жидкости путь – через спиральные каналы дросселирующего устройства. При этом сопротивление растет, соответственно жесткость подушки увеличивается, что позволяет эффективно противостоять вибрациям большей амплитуды – например, при движении по неровной дороге.

Принцип работы гидроопоры с электронным управлением:

а) на холостом ходу, опора мягкая:1 – мембрана демпфера;2 – нижняя (расширительная) камера;3– дросселирующий канал;4 – верхняя (рабочая) камера;5– корпус гидроопоры;6– спиральный канал дроссельного устройства;7 – штуцер для подачи разрежения.

б) в движении, опора жесткая:в движении, опора жесткая

Существует аналогичная конструкция с электронным управлением, но без вакуумной магистрали. На минимальных оборотах канал, соединяющий воздушную полость подушки с атмосферой, открыт. При колебаниях силового агрегата рабочая жидкость свободно перетекает из верхней камеры в полость над воздушным каналом и обратно. При этом мембрана легко прогибается и вытесняет излишки воздуха наружу. При движении электромагнитный клапан перекрывает канал, соединяющий воздушную полость с атмосферой. Резиновая мембрана воздушной камеры перестает прогибаться, и жидкость начинает просачиваться из верхней в нижнюю полости через дросселирующее устройство.

wiki.zr.ru

Подвеска двигателя транспортного средства

Использование: в области машиностроения и предназначено для установки двигателя транспортного средства на опоре, а также механизмов и машин. Сущность изобретения: подвеска содержит металлические опорные пластины, между которыми закреплен упругий элемент, обеспечивающие упругую связь двигателя с рамой транспортного средства, ограничитель пространственной деформации, выполненный в виде пружинной цилиндрической втулки, внутри которой размещается средняя часть резинометаллического пакета, т.е. подвеска. Благодаря пространственной направленности деформаций, а также возможности регулировки зазоров, подвеска обеспечивает высокую эффективность виброизоляции и ударозащиты в любом направлении. 4 ил.

Изобретение относится к области машиностроения и предназначено для установки двигателя транспортного средства на опоре, а также механизмов и машин, подверженных динамическим воздействиям.

Известна подвеска двигателя транспортного средства, содержащая опору, две опорные пластины, ограничитель деформации, выполненный в виде жесткого стержня, проходящего через отверстия обеих пластин, установленный с зазором на одном конце бурт, диаметр которого превышает диаметр отверстия в пластине, причем последняя закреплена на опоре, в которой выполнено углубление для бурта ограничителя деформации, при этом высота бурта указанного ограничителя меньше высоты углубления на величину допустимого вертикального перемещения передней части двигателя (патент Великобритании 1 347 358, кл. В 60 К 5/12, опублик. 1974 г. (1)).

При резких ударах (например, при переезде через препятствие на повышенной скорости) вследствие возможности относительного перемещения стержня и пластины, величина деформации сжатия резинометаллического пакета превышает допустимую величину перемещения передней части двигателя по отношению к задней части, соединенной жестко с трансмиссией. Образующийся вследствие этого перекос осей коленчатого вала двигателя и связанного с ним вала трансмиссии приводит к резкому увеличению напряжений в ответственных деталях двигателя и трансмиссии и может вызвать поломку или их повреждение.

Известна также подвеска двигателя транспортного средства, содержащая металлические опорные пластины, одна из которых связана болтами с кронштейном двигателя, а другая - с опорой, соединенной полурамой транспортного средства (авторское свидетельство СССР 689 871, кл. В60К 5/12, 1976 г.(2)). Между опорными пластинами закреплен упругий элемент. Ограничитель деформаций неподвижно закреплен-раскреплен к первой пластине опоры одним концом, а на незакрепленном конце имеет бурт, диаметр которого больше диаметра отверстия во второй пластине опоры. Бурт размещен в углублении, выполненном в опоре полурамы, причем высота бурта меньше высоты углубления на величину допустимого вертикального перемещения передней части двигателя.

Эта подвеска также не обеспечивает надежную работу транспортного средства, поскольку при резких ударах без демпфирования происходит искривление ограничителя деформации.

Вероятность искривления ограничителя большая, так как ограничитель выполнен в виде длинного стержня, а ударные воздействия вызывают потери устойчивости, прямолинейности и перпендикулярности.

Установка, размещение ограничителя деформации в средней части опоры, проходящего через упругий элемент и опорную пластину, а также наличие специального углубления в опоре полурамы, усложняет конструкцию опоры, а при небольших перекосах ограничитель, касаясь опорной пластины подвески, препятствует работе упругого элемента, нарушая при этом эффект виброизоляции.

Кроме указанных недостатков, общий недостаток известных подвесок заключается в однонаправленности ограничителя деформации.

В реальных условиях двигатель транспортного средства совершает колебание не только по вертикальной оси координат, а сложное - пространственное колебание.

По этой причине разрабатываемые опоры должны быть, во-первых, по мере возможности равножесткими и, во-вторых, способны работать на сжатие, растяжение, сдвиг, поворот и изгиб, т.е. обеспечить эффективную пространственную виброизоляцию и ограничение деформаций в соответствующих направлениях.

Предлагаемое изобретение направлено на усовершенствование подвесок двигателя транспортного средства. Это достигается за счет того, что: 1. Крепление подвески к кронштейну с одной стороны и к платформе (раме транспортного средства) с другой стороны производится с зазором, для чего в стержнях крепежных болтов размещены специальные промежуточные шайбы, которые в сборе с объектом устанавливаются с одной стороны между опорной пластиной подвески и кронштейном, а с другой стороны между второй пластиной подвески и платформой.

2. Ограничитель деформации выполнен в виде цилиндрической втулчатой пружины, внутри которой проходит подвеска, при этом цилиндрическая втулка относительно подвески занимает положение по периметру поперечной плоскости длиной, ограниченной между соответствующими образующими промежуточных шайб крепежных болтов.

3. Толщина и диаметр промежуточных шайб между опорной пластиной подвески и платформой, определяющие зазор, выбираются достаточными для предпочтительно неподвижного размещения в указанном узле (зазор, окно) части цилиндрической втулки, а другая - противоположная часть цилиндрической втулки предпочтительно свободно проходит через зазор (окно), образованный между кронштейном двигателя и второй опорной пластиной подвески.

4. Зазор (окно), образованный между кронштейном двигателя и второй опорной пластиной подвески пространственный, так как образован между цилиндрической втулкой, кронштейном двигателя, опорной пластиной подвески и образующими промежуточных шайб, а их изменение осуществляется путем изменения диаметров и длины цилиндрической втулочной пружины, высота и диаметра промежуточных шайб.

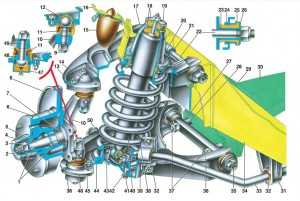

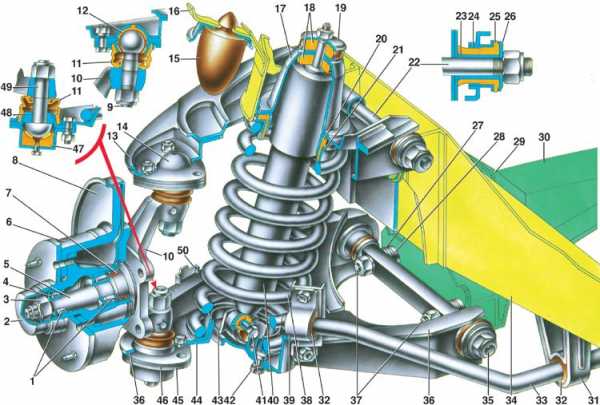

На фиг.1 изображена схема установки двигателя при фланцевом креплении к корпусу трансмиссии и упругом креплении спереди; на фиг.2 - вид подвески сбоку, в полуразрезе; на фиг.3 - вид А-А фиг.2; на фиг.4 - вид Б-Б фиг.2.

Двигатель 1 сзади крепится посредством фланца 2 к корпусу муфты 3 сцепления, а спереди установлен на опору 4, соединенную с полурамой 5 через упругий элемент 6.

Подвеска содержит металлические опорные пластины 7 и 8 с резьбовыми отверстиями под болты 9, 10 крепления подвески с одной стороны к кронштейну 11 двигателя 1, а с другой стороны - к полураме 5 транспортного средства. Между опорными пластинами 7 и 8 закреплен упругий элемент 6.

Крепление подвески к кронштейну 11 двигателя 1 с одной стороны и к полураме 5 с другой стороны производится с зазорами С и D, для чего в стержнях крепежных болтов 9, 10 размещены специальные промежуточные шайбы 12, 13, которые в сборе с объектом установлены с одной стороны между опорной пластиной 7 подвески и кронштейном 11, а с другой стороны между второй опорной пластиной 8 подвески и полурамой 5.

Ограничитель деформации выполнен в виде пружинной цилиндрической втулки 14, внутри которой проходит подвеска, при этом цилиндрическая втулка 14 относительно подвески занимает положение по периметру поперечной плоскости ZOY длиной Lx, ограниченной между соответствующими образующими промежуточных шайб 13 крепежных болтов 10, причем толщина и диаметр промежуточных шайб 12, 13 между опорной пластиной 8 подвески и полурамой 5, определяющие зазор, выбираются достаточными для предпочтительно неподвижного размещения в указанном узле (зазоре, окне) части цилиндрической втулки 14. Другая - противоположная часть цилиндрической втулки 14 предпочтительно свободно проходит через зазор (окно), образованный между кронштейном 11 двигателя 1 и второй опорной пластиной 7 подвески, причем образованный в этой части зазор пространственный, так как образован между цилиндрической втулкой 14, кронштейном 11 Zc, опорной пластиной 7 подвески Zp, Y и образующими промежуточных шайб 12 Х.

Регулировка зазоров Zc, Zp, Y и X осуществляется предпочтительно путем изменения диаметров и длины цилиндрической втулочной пружины 14, диаметра промежуточных шайб 12.

Однако регулировка зазоров Zc и Zр возможна также путем изменения высоты D промежуточных шайб 13 и установкой между полурамой 5 и цилиндрической втулкой 14 и опорной пластиной 8 пластинок (на фиг. не показаны).

Устройство работает следующим образом.

При нормальных дорожных условиях зазоры Zc, Zp, Х и Y обеспечивают возможность колебаний передней части двигателя с амплитудами, обусловленными характеристикой упругого элемента 6, т. е. обеспечивают наличие упругой пространственной связи между двигателем 1 и полурамой 5 транспортного средства и улучшают условия работы водителя.

При переезде транспортного средства через препятствия на повышенной скорости знакопеременные амплитуды пространственных колебаний передней части двигателя 1 резко возрастают, следовательно, возрастают пространственные деформации упругого элемента 6.

Например, при деформации сжатия упругого элемента 6 зазор Zc выбирается и цилиндрическая втулка 14, смягчая удар, плавно препятствует дальнейшей деформации упругого элемента 6.

При деформации расстяжения упругого элемента 6 зазор Zр выбирается и цилиндрическая втулка 14, смягчая (поглощая) удар, плавно препятствует дальнейшему растяжению упругого элемента 6 и т.д.

Во всеx случаях, т.е. деформациях любого вида, ограничиваются величина перемещения передней части двигателя по отношению к задней и, соответственно, величина перекоса осей коленчатого вала двигателя и вала трансмиссии.

Подвеска двигателя транспортного средства, содержащая две опорные пластины с резьбовыми отверстиями под болты крепления подвески с одной стороны к кронштейну двигателя, а с другой стороны к полураме транспортного средства, упругий элемент, размещенный между указанными пластинами и ограничитель деформации, отличающаяся тем, что крепление подвески к кронштейну с одной стороны и к полураме с другой стороны осуществлено с зазором, обеспечиваемом за счет размещения в стержнях крепежных болтов промежуточных шайб, которые в сборе с двигателем установлены с одной стороны между опорной пластиной подвески и кронштейном, а с другой стороны - между второй опорной пластиной подвески и полурамой, ограничитель деформации выполнен в виде пружинной цилиндрической втулки, внутри которой расположена подвеска, при этом цилиндрическая втулка относительно подвески расположена по периметру ее поперечной плоскости, причем длина втулки ограничена соответствующими образующими промежуточных шайб крепежных болтов, при этом толщина и диаметр промежуточных шайб, определяющие упомянутый зазор между опорной пластиной подвески и полурамой, выбраны достаточными для предпочтительно неподвижного размещения части цилиндрической втулки, а другая противоположная часть втулки предпочтительно свободно расположена в пространственном зазоре, образованном между кронштейном двигателя и второй опорной пластиной подвески, а регулировка зазоров между цилиндрической втулкой и кронштейном двигателя, опорной пластиной подвески и образующими промежуточных шайб осуществлена предпочтительно путем изменения диаметров и длины пружинной цилиндрической втулки и высоты и диаметра промежуточных шайб.

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4

www.findpatent.ru

Упругая подвеска двигателя - Энциклопедия по машиностроению XXL

Также следует подчеркнуть, что упругие опоры ротора делают излишней упругую подвеску двигателя к фундаменту. [c.55]Упругая подвеска двигателя осуществлена на четырёх резиновых опорах, показанных на фиг. 23. Эластичными элементами являются резиновые втулки 8 в четырёх опорах и резиновые прокладки, устанавливаемые только под стойки задних опор. [c.214]

Крепление двигателя. Двигатель со всеми механизмами крепится на раме автомобиля. Подвеска двигателя сделана упругой, чтобы перекосы рамы, возникающие при движении, не нарушали крепление двигателя. При упругой подвеске двигатель может иметь некоторые колебания, особенно заметные при неустойчивой его работе (с малой частотой враш,ения вала). Поэтому соединения с двигателем различных трубопроводов и тяг выполнены так, чтобы не нарушать работу двигателя при его колебаниях. [c.23]

На автомобилях преимущественно применяется однопроводная система проводки, при которой вторым проводом служат металлические части автомобиля — масса. Места с плохим или недостаточным электрическим контактом между частями шасси и двигателя (например, из-за покрытия деталей лаком, краской и вследствие их загрязнения, ржавчины, использования упругой подвески двигателя на резиновых прокладках и т. п.) должны быть зашунтированы металлическими шинами с достаточным поперечным сечением. [c.366]

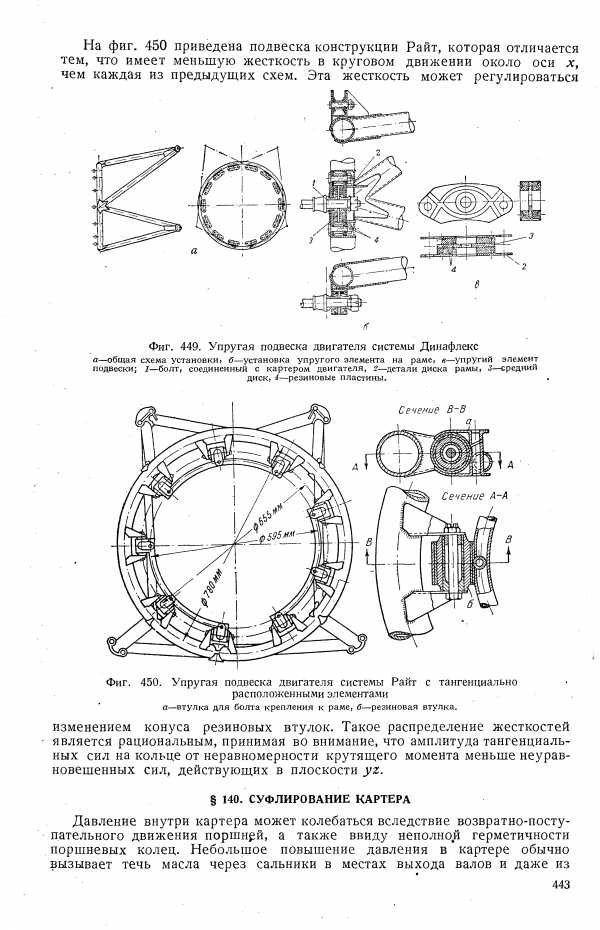

| Фиг. 450. Упругая подвеска двигателя системы Райт с тангенциально |  |

Заметим, что метод дает возможность определить критические обороты с учетом гироскопического действия дисков, находить критические обороты ротора, имеющего упругие опоры в любом месте системы. Таким образом, метод позволит исследовать влияние падения жесткости опор у многоопорного ротора, исследовать влияние подвески двигателя и другие вопросы. [c.132]

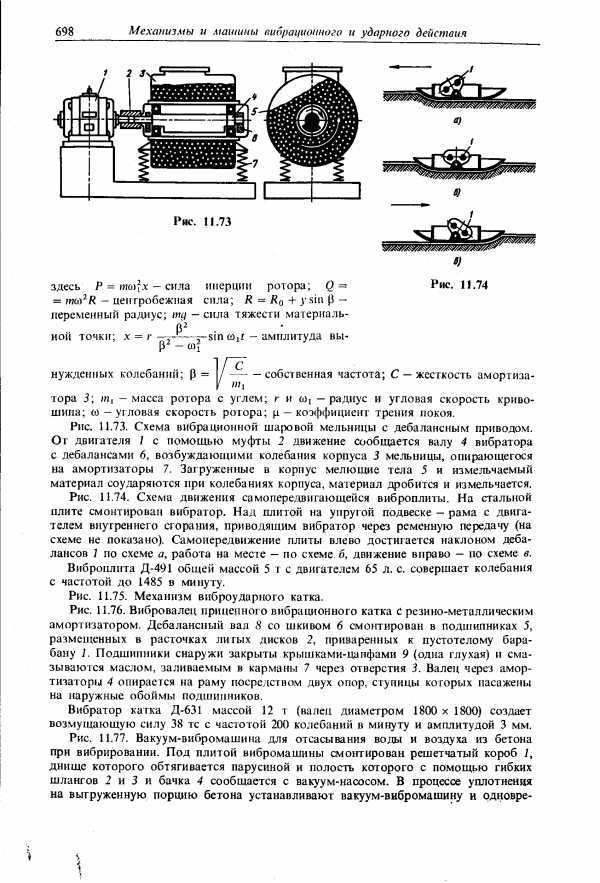

| Рис. 11.74. Схема движения самопередвигающейся виброплиты. На стальной плите смонтирован вибратор. Над плитой на упругой подвеске - рама с двигателем внутреннего сгорания, приводящим вибратор через ременную передачу (на схеме не показано). Самопередвижение плиты влево достигается наклоном дебалансов 1 по схеме а, работа на месте — по схеме б, движение вправо — по схеме в. |  |

Подвеска двигателя. Двигатель монтируется в танке на двух упругих опорах, представляющих собой толстые резиновые кольца, заключённые в наружные стальные обоймы. [c.218]

Ходовая часть грузового автомобиля включает раму 5, подвеску, оси (мосты) и колеса. На раме устанавливают кузов, кабину, двигатель, коробку передач и другие узлы и механизмы. Рессорная упругая подвеска 7 и 8 соединяет раму с мостами. В каче- [c.111]

Подвески 2 автомобиля — пружинные с амортизаторами. С подрессоренной частью связаны упругими подвесками 3 массы двигателя В и карданного вала Е. С кузовом, в свою очередь, через сиденья 4 связаны люди Г, Д. [c.458]

Способы подвески и детали крепления двигателя на раме автомобиля или трактора зависят в основном от типа и жесткости рамы, размещения и доступности навесных агрегатов, габаритов двигателя, а также от условий крепления. В настоящее время, несмотря на значительное увеличение жесткости рам, автомобильные и тракторные двигатели имеют, как правило, упругие подвески. Эти подвески уменьшают передачу вибраций работающего двигателя на шасси автомобиля или трактора и передачу толчков и колебаний двигателю, возникающих при движений автомобиля или трактора. [c.134]Рама представляет собой трубчатую конструкцию с поперечинами для креп.пения двигателя и элементов привода. На раме смонтирована площадка управления вибромашиной. При помощи четырех кронштейнов рама устанавливается на упругую подвеску. К раме на хомутах подвешен топливный бак. [c.143]

Требуется также защищать внутреннее помещение кузова от толчков, которые могут передаваться от двигателя вследствие возникновения реактивных моментов. Это достигается почти исключительно с помощью специальных резиновых подушек подвески двигателя. Такие подушки не сложны по устройству, при этом не требуется предварительной затяжки резины, что дает возможность полностью использовать ее упругие свойства. Необходимые изоляционные (в отношении передачи вибраций и колебаний) свойства у таких подушек достигаются в основном в результате правильного выбора их конструкции и крепления на раме. Но главным образом амортизирующие свойства таких подушек зависят от упругих свойств резины, которая применяется для их изготовления. [c.636]

Чем больше упругость системы, т. е., чем длиннее крепежные шпильки, податливее коленчатый вал, меньше сечения и моменты инерции деталей и модуль упругости их материала, тем меньше фактическая сила, напрягающая детали, и в тем более ослабленном виде приходят силы к последним звеньям механизма. Введение упругих связей в систему, например установка пружинных муфт между валом и конечным элементом (маховик, гребной винт, электродвигатель, редуктор), упругая крутильная подвеска двигателя и т. д. резко уменьшают максимальные напряжения в системе. [c.151]

Двигатель со всеми имеющимися на нем механизмами и устройствами крепится на раме автомобиля. Подвеска двигателя сделана упругой для того, чтобы некоторые перекосы рамы, возникающие при движении автомобиля, [c.78]

При опорно-осевой подвеске (рис. 59) двигатель 1 располагается на тележке в пространстве между колесными парами 2. Корпус двигателя через моторно-осевые подшипники опирается на ось колесной пары, а специальными приливами-носиками 3 через упругую подвеску 4 посредством пружин (или резино-металлических блоков) на поперечную балку рамы тележки 5. Такой способ подвески обеспечивает неизменное расстояние между движущей осью и валом якоря двигателя, что позволяет применить для [c.59]

Свойства самой подвески зависят от различных параметров и взаимодействия отдельных деталей, т. е. от типа и жесткости упругих элементов, стабилизаторов, шарниров рычагов, амортизаторов и нх соединения, массы осей, типа подвески двигателя, колесной базы, колеи и особенно от шин. [c.146]

Mot. 588 Хомуты для удерживания гильз цилиндров Mot. 589-01 Стопор зубчатого шкива распределительного вала Mot. 591-02 Изогнутый ключ для затяжки винтов крепления Mot. 591-04 головки блока цилиндров Mot. 1202 Щипцы для упругих хомутов Mot. 1209 Инструмент для сжатия пружин Mot. 1273 Прибор для проверки натяжения ремней Mot. 1289-02 Вилка для центрирования ограничителя хода маятниковой подвески двигателя Mot. 1290 Приспособление для вывешивания двигателя [c.62]

При наличии упругой подвески двигатель может иметь некоторые поперечные колебания, особенно заметные при неустойчивой его работе (на малых оборотах или при перегрузке). Поэтому соединения с двигателем различных трубок и тяг сделаны так, чтобы не нарушить работу двигателя при его колебаниях. Для устранения продольных перемещений двигателя в подвеску иногда включают специальные тяги 4, закрепляющие двигатель в осевом направлении. Один конец тяги соединяется с двигателем, а другой с рамой автомобиля. В креплениях тяги устанавливают резиновые иодушки. [c.79]

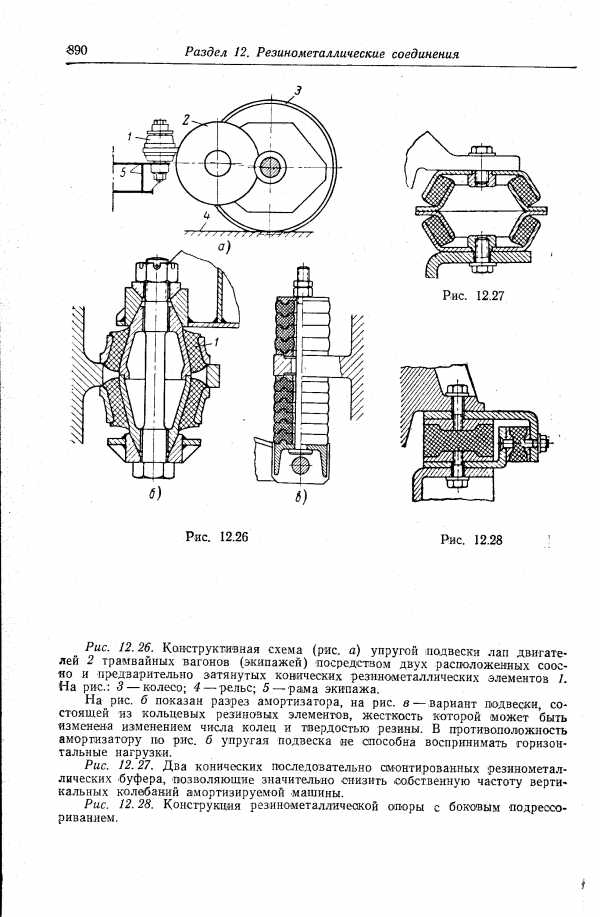

| Рис. 12.67. Конструктивная схема упругой подвески лап двигателей 2 трамвайных вагонов (экипажей) посредством двух расположенных соосно и предварительно затянутых конических рези1юметаллических элементов 1. На рис. 12.67, а 3 — колесо 4 — рельс 5 — рама экипажа. |  |

Уравновешенный конвейер с эксцентриковым приводом состоит из двух грузо-несущих органов, соединенных между собой пластинчатыми рессорами, установленными попарно с каждой стороны грузонесущего органа. Между рессорами каждой четвертой упругой подвески установлено по коромыслу с тремя резиновыми шарнирами. С помощью крайних шарниров шатун прикреплен к верхнему и нижнему грузонесущим органам. Средний шарнир служит для присоединения поддерживающих стоек опорной рамы. Привод расположен в средней части конвейера. Эксцентриковый вал прикреплен на нижнем грузонесущем органе, а шатуны присоединены к верхнему Двигатель расположен над грузоиесущими органами на специальной площадке. [c.311]

| Рис. 12.26. Кояструктивная схема (рис. а) упругой подвески лап двигателей 2 трамвайных вагонов (экипажей) посредством двух расположенных соос- о и предварительно затянутых хоняческих резинометаллических элементов 1. На рис. 3 — колесо 4 — рельс 5—-рама экипажа. |  |

Шум, вызываемый колебанием двигателя на подвеске, проявляется на низких (до 600 Гц) частотах, и его интенсивность не является определяющей для современных двигателей. При форсировани[л двигателей по частоте вращения питенсивиость излучения от этою источника значительно растет. Для уменьшения влияния форсирования двигателя на его шум необходимо проведение мероприятий по улучшению уравновешенности двигателя. Возможность влияния на интенсивность этого источника шума путем изменения параметров упругой подвески ограничена, так как для снижения интенсивности шума требуется применять в подвеске упругие элементы повышенной жесткости. При этом шум от всего транспортного средства может не снизиться, а даже увеличиться вследствие большей передачи вибраций от двигателя автомобилю в целом. [c.208]

Для обеспечения горизонтального положения штанги и разгрузки ее от веса вибратора предусмотрено крепление его на упругой подвеске 5. Вибратор имеет мощность 0,9 кВт, частоту вращения двигателя 2800 об/мин и возмущающую силу, плавно регулируемую от О до 12,5 кН. Узел подвески пакета экономайзера состоит из дистанционирующих стяжек 11, объ-единенйых общей гребенкой 8, которая шарнирами 6 и подвеской 7 соединяется с полосой 9, прикрепленной к балке 4. [c.322]

Лримерами активной виброизоляции является также упругая подвеска автомобильных или авиационных двигателей, подвеска компрессоров в трамвайных вагонах и пр. [c.400]

Основными источниками вибраций ГТД являются быстро-вращающиеся роторы. Взаимодействие роторов в многовальных двигателях и роторных систем с упругой системой корпусов и подвески двигателей порождает многочисленные резонансные явления, при которых уровень вибраций резко возрастает, возникает упругодинамическая неустойчивость всей системы двигателя, приводящая к различным дефектам. [c.337]

Существует две разновидности упругости опор. Первая разновидность — осесимметричные упругие опоры, вторая — неосесимметричные опоры. Последние имеют главную плоскость большой жесткости и главную плоскость малой жесткости. Специальные конструкции упругих опор относятся к первому виду. Неосесимметричность упругости опор возникает из-за особенностей конструкций корпусов двигателей и способа подвески двигателя на самолете. [c.357]

Ее величина для звездообразных двигателей средней и большой мощности достигает 450 -ь750 кг] Ее можно было бы уравновесить по методу Ланчестера, но вследствие конструктивных трудностей расположения противовесов эта сила остается неуравновешенной и передается на фундаментную раму. Это является одной из причин, вызывающих необходимость крепления звездообразного двигателя к раме на упругой подвеске. [c.73]

Для уменьшения вибраций самолета подвеска двигателя на подмоторную раму делается упругой. Эта задача для звездообразных двигателей представляет некоторые трудности, заключаюш,иеся в необходимости ограничения числа степеней свободы (фиг. 448). [c.442]

Другим примером применения упругих опор служит подвсска автомобильных двигателей. Здесь также имеется переменный крутящий момент, который в случае жесткой подвески двигателя будет передаваться на кузов. Существенное улучшение может быть достигнуто путем введения упругой подвески, обеспечивающей низкую частоту колебаний поворота двигателя. [c.90]

Подвеска двигателя независимая опорнорамная. Передача вращающего момента на ось вагона осуществляется через упругую (кордную) муфту и одностороннюю зубчатую передачу с передаточным отношением 3,17. Двигатели имеют последовательное возбуждение. [c.77]

mash-xxl.info

подвеска двигателя транспортного средства - патент РФ 2185294

Использование: в области машиностроения, предназначено для установки двигателя транспортного средства на опоре, а также механизмов и машин, подверженных динамическим воздействиям. Сущность изобретения: подвеска содержит металлические опорные пластины, между которыми закреплен упругий элемент, обеспечивающие упругую связь двигателя с рамой транспортного средства, ограничитель пространственной деформации, выполненный из двух деталей - шипа с щекой и проушины, и регулировочные элементы в виде втулок и пластин. 8 ил. Изобретение относится к области машиностроения и предназначено для установки двигателя транспортного средства на опоре, а также механизмов и машин, подверженных динамическим воздействиям. Известна подвеска двигателя транспортного средства, содержащая опору, две опорные пластины, ограничитель деформации, выполненный в виде жесткого стержня, проходящего через отверстия обеих пластин, установленный с зазором в упругом элементе в одной из пластин и имеющий на одном конце бурт, диаметр которого превышает диаметр отверстия в пластине, причем последняя закреплена на опоре, в которой выполнено углубление для бурта ограничителя деформации, при этом высота бурта указанного ограничителя меньше высоты углубления на величину допустимого вертикального перемещения передней части двигателя (патент Великобритании 1347358, кл. F 28, опублик. 1974). У данной подвески не исключена возможность аварии транспортного средства, имеющего фланцевое крепление задней части двигателя к трансмиссии и упругий элемент спереди. При резких ударах (например, при переезде через препятствие на повышенной скорости), вследствие возможности относительного перемещения стержня и пластины, величина деформации сжатия резинометаллического пакета превышает допустимую величину перемещения передней части двигателя по отношению к задней части, соединенной жестко с трансмиссией. Образующийся вследствие этого перекос осей коленчатого вала двигателя и связанного с ним вала трансмиссии приводит к резкому увеличению напряжений в ответственных деталях двигателя и трансмиссии и может вызвать поломку или повреждение их. Известна также, наиболее близкая к предложенной, подвеска двигателя транспортного средства, содержащая металлические пластины, одна из которых связана болтами с кронштейном двигателя, а другая - с опорой, соединенной с полурамой транспортного средства (авторское свидетельство СССР 689871, кл. В 60 К 5/12, опублик. 07.10.79). Между пластинами закреплен упругий элемент. Ограничитель деформаций неподвижно закреплен-расклепан первой пластине опоры одним концом, а на незакрепленном конце имеет бурт, диаметр которого больше диаметра отверстия во второй пластине опоры. Бурт размещен в углублении, выполненном в опоре полурамы, причем высота бурта меньше высоты углубления на величину допустимого вертикального перемещения передней части двигателя. Однако данная подвеска также не обеспечивает надежную работу транспортного средства, поскольку при резких ударах происходит искривление ограничителя деформации. Вероятность искривления ограничителя большая, так как ограничитель выполнен в виде длинного стержня, а ударные воздействия вызывают потери устойчивости, прямолинейности и перпендикулярности. Установка, размещение ограничителя в средней части опоры, проходящая через упругий элемент и опорную пластину, а также наличие специального углубления в опоре полурамы усложняет конструкцию опоры, а при небольших перекосах ограничитель, касаясь опорной пластины подвески, препятствует работе упругого элемента, нарушая при этом эффект виброизоляции. Кроме указанных недостатков, общим недостатком известных подвесок является однонаправленность ограничителя деформации, невозможности регулирования зазоров и обеспечении возможности применения для различных двигателей транспортных, а также других средств. В реальных условиях двигатель транспортного средства совершает колебание не только по вертикальной оси координат, а сложное колебание. По этой причине разрабатываемые опоры долины быть, во-первых, по мере возможности равножесткими и, во-вторых, способны работать на сжатие, растяжение, сдвиг, поворот и изгиб, т.е. обеспечить эффективную трехкоординатную, точнее пространственную, виброизоляцию и ограничение деформаций в соответствующих направлениях. Предлагаемое изобретение направлено на усовершенствование подвесок двигателя транспортного средства. Это достигается за счет того, что: 1. Ограничитель деформации состоит из двух деталей, одна из которых закреплена к одной - первой опорной пластине, а другая - ко второй опорной пластине, которые выполнены соответственно в виде шипа с щекой и проушины, расположенные осесимметрично с радиальным и продольным зазорами на величину допустимых пространственных перемещений, совместно образующие "шарнир" с воздушным кольцевым зазором. 2. Кольцевой (радиальный) зазор может быть прямым, цилиндрическим, или эллиптически-цилиндрическим, или в виде паза. 3. Указанные - образованные радиальные и продольные зазоры - регулируемые, при этом для изменения радиальных зазоров на шип или проушину надевается регулировочная втулка (цилиндр, стакан с фланцем), которая может быть выполнена из металла или вибродемпфирующих материалов (резина, пластмассы, композиционные материалы и т.д.), а для изменения продольного зазора между щекой шипа и торцевой частью опорной пластины предусмотрена регулировочная(ые) пластина(ы). Указанная пара - шип с щекой и проушина, образующие "шарнир с воздушным зазором", могут быть закреплены к соответствующим опорным пластинам подвески с любой стороны, т.е. с передней или задней стороны, или справа, или слева, причем каждая подвеска может быть снабжена как одной парой т.е. одним ограничителем, так и до четырех включительно, предпочтительное применение которых зависит от особенностей конкретного объекта (условий работы, места крепления, конструкции рамы, габаритных размеров и т.д.). Предложение поясняется чертежами, где на фиг.1 изображена схема установки двигателя при фланцевом креплении к корпусу трансмиссии и упругом креплении спереди; на фиг. 2 - вид подвески с торца; на фиг.3 - вид подвески сбоку, в разрезе; на фиг.4 - вид подвески с торца, где ограничитель с регулировочным элементом -втулкой; на фиг.5 - вид подвески сбоку, где ограничители с регулировочными втулками и пластинами; на фиг.6 - детали ограничителя отдельно друг от друга; на фиг.7 - проушина с эллиптически-цилиндрическим отверстием; на фиг.8 - то же, с пазом. Двигатель 1 сзади крепится посредством фланца 2 к корпусу муфты 3 сцепления, а спереди установлен на опору 4, соединенную с полурамой 5 через упругий элемент 6. Подвеска содержит металлические опорные пластины 7 и 8. Пластина 7 связана болтами 9 с кронштейном 10 двигателя, а пластина 8 связана болтами 11 с опорой 4, соединенной с полурамой 5 транспортного средства. Между опорными пластинами 7 и 8 закреплен упругий элемент 6. Ограничитель деформации состоит из двух деталей: шипа 12 с щекой 13 и проушины 14. Шип 12 с щекой 13 неподвижно закреплен, например, винтами 15 к торцевой части пластин 7 (или 8), а проушина 14 - к соответствующей торцевой части другой опорной пластины 8. Пара шип 12 с проушиной 14 при этом совместно образуют "шарнир" с воздушным окружным зазором x,z. Для создания и изменения зазора y по оси ОY шипа 12 и проушины 14, т.е. по оси "шарнира", между щекой 13 шипа 12 и торцевой частью опорной пластины 8 предусмотрены регулировочные пластины 16. Кольцевой (радиальный) зазор x,z может быть прямым цилиндрическим или в виде паза (фиг.2-8). Для изменения кольцевого (радиального) зазора на шип 12 или проушину 14 надевается регулировочная втулка 17, 18 и фиксируется, например, крепежным средством 19. Устройство работает следующим образом. При нормальных дорожных условиях зазоры z,y и x обеспечивают возможность колебаний передней части двигателя с амплитудами, обусловленными характеристикой упругого элемента 6, т.е. обеспечивают наличие упругой пространственной связи между двигателем 1 и полурамой 5 транспортного средства, что уменьшает пространственную вибрацию транспортного средства и улучшает условия работы водителя. При переезде транспортного средства через препятствия на повышенной скорости знакопеременные амплитуды пространственных колебаний передней части двигателя 1 резко возрастают, следовательно, возрастают пространственные деформации упругого элемента 6. При деформациях любого вида (стадия растяжения, сдвига, поворота и т.д.) упругого элемента 6 зазор z или x, или y (в зависимости от вида деформации) выбирается, и ограничитель (шип 12 и прошуна 14) препятствуют дальнейшей деформации упругого элемента 6. Во всех случаях, т.е. деформациях любого вида, ограничиваются величина перемещения передней части двигателя по отношению к задней и соответственно величина перекоса осей коленчатого вала двигателя и вала трансмиссии. При длительной эксплуатации подвески происходит изменение упругих характеристик упругого элемента 6, поэтому возникает необходимость изменения зазоров z,y,x ограничителя. Такая потребность возникает и при применении подвески для другого двигателя транспортного средства, с другими характеристиками и особенностями работы подвески. Для решения указанных проблем подвеска снабжена специальными элементами, выполненными в виде, например, втулок 17, 18 (фиг.5, в), пластин 16 (фиг.2, 5), проушинами 14 с эллиптическо-цилиндрическим отверстием и отверстием в виде паза (фиг.8), которые могут предусмотрены (поставляется) с подвеской в качестве ЗИПа. Указанные особенности, таким образом, помимо обеспечения высокой эффективности работы подвески способствуют также расширению области их применения. Новизна изобретения выявлена из сравнения с прототипом и заключается в следующем. Ограничитель деформации состоит из двух деталей, одна 14 из которых закреплена к одной 7 опорной пластине, а другая 12, 13 - ко второй 8 опорной пластине, которые выполнены соответственно в виде проушины 14 и шипа 12 с щекой 13, расположенные осесимметрично с радиальным и продольным зазорами (z,x,y) на величину допустимых пространственных перемещений, совместно образующие "шарнир" с воздушным кольцевым зазором. Зазор может быть прямым цилиндрическим (фиг.2-6, или эллиптическо-цилиндрическим (фиг.7), или в виде паза (фиг.8). Зазоры z,x,y - регулируемые, при этом для изменения радиальных зазоров на шип 12 или проушину 14 надевается регулировочная, например, втулка 17, 18, которая может быть выполнена из металла или вибродемпфирущих материалов (резина, пластмассы, композиционные материалы и т. д.), а для изменения продольного зазора между щекой 13 и торцевой частью опорной пластины 8 предусмотрены регулировочные пластины 16.ФОРМУЛА ИЗОБРЕТЕНИЯ

Подвеска двигателя транспортного средства, содержащая опору, две опорные пластины с отверстиями, упругий элемент, размешенный между указанными пластинами, и ограничитель деформации, отличавшаяся тем, что ограничитель деформации выполнен из двух деталей, прикрепленных соответственно к первой и второй опорным пластинам и выполненных в виде цилиндрического шипа со щекой и проушины, расположенных осесимметрично с радиальным и продольным зазорами, равными величине допустимых пространственных перемещений и совместно образующих шарнир с окружным зазором, отверстие проушины выполнено прямым цилиндрическим, или эллиптическо-цилиндрическим, или в виде паза, при этом изменение окружного зазора осуществлено посредством регулировочной втулки, представляющей собой цилиндр, или стакан, или стакан с фланцем и выполненной из металла или вибродемпфируюших материалов, таких, как резина, или пластмасса, или композиционный материал, а изменение продольного зазора между щекой шипа и торцевой частью опорной пластины осуществлено посредством по меньшей мере одной регулировочной пластины.www.freepatent.ru

Подвеска двигателя автомобиля | Банк патентов

Полезная модель относится к области автомобильной техники, а именно к элементам эргономики автомобилей средней грузоподъемности.

Подвеска содержит передние и задние кронштейны, на которых установлены устройства, содержащие упругие элементы (передние и задние подушки). Задние эластичные элементы выполнены в виде двух эластичных элементов, устанавливаемых на одном кронштейне, упругие элементы которых расположены навстречу друг другу так, что они образуют в продольном сечении замкнутый треугольник.

Технический результат, достигаемый заявляемым техническим решением, заключается в улучшении эргономических показателей (внутренний шум уменьшается на 0,5 дБ, вибрации на месте водителя уменьшаются на 20%), в снижении количества рекламаций благодаря более сбалансированной работе двигателя на экстремальных режимах работы, в снижении металлоемкости конструкции за счет оптимизации конструкции кронштейнов, в увеличении срока службы кронштейнов двигателя. 3 ил.

Полезная модель относится к области автомобильной техники, а именно к элементам виброизоляции автомобилей средней грузоподъемности. Подвеска двигателя служит для установки силового агрегата на автомобиль.

Известна конструкция подвески двигателя автомобиля ГАЗ-33104, состоящая из двух эластичных элементов, установленных между передними кронштейнами двигателя и кронштейнами, установленными на раме, которые посредством болтового соединения крепятся к раме автомобиля. Левый и правый передние кронштейны связаны между собой поперечиной. Передний эластичный элемент представляет собой две стальные пластины с крепежными шпильками, между которыми располагается привулканизированный к ним упругий элемент. Кронштейны под задние эластичные элементы приклепаны к раме автомобиля. Задний эластичный элемент представляет собой две пластины с внутренней резьбой, расположенные одна над другой, между которыми находится упругий элемент, привулканизированный к ним. Упругий элемент выполнен трапецеидальной формы и содержит технологические отверстия и демпфирующие выемки.

Силовой агрегат установлен на эластичные элементы подвески двигателя через кронштейны, закрепленные на самом силовом агрегате. Наличие эластичных элементов способствует поглощению вибраций от силового агрегата, повышению уровня комфортабельности на рабочем месте водителя и пассажиров.

Основные недостатки данной конструкции: повышенная металлоемкость, плохие эргономические показатели (повышенный внутренний шум и вибрации на месте водителя). Жесткость переднего эластичного элемента

составляет 150

Из-за избыточной жесткости задних эластичных элементов подвески двигателя при экстремальных режимах работы происходит разрушение задних кронштейнов двигателя.

Технический результат, достигаемый заявляемым решением, заключается в улучшении эргономических показателей (внутренний шум уменьшается на 0,5 дБ, вибрации на месте водителя уменьшаются на 20%), в снижении количества рекламаций благодаря более сбалансированной работе двигателя на экстремальных режимах работы, в снижении металлоемкости конструкции за счет оптимизации конструкции кронштейнов, в увеличении сроков службы кронштейнов двигателя.

Указанный результат достигается тем, что в заявляемом техническом решении задний эластичный элемент подвески двигателя (воспринимающий только вертикальные нагрузки) выполнен в виде двух эластичных элементов, устанавливаемых на одном кронштейне и повернутых друг к другу так, что в продольном сечении образуют замкнутый треугольник. Такая конструкция подвески воспринимает и гасит силовые нагрузки во всех направлениях, что позволяет снизить внутренний шум и вибрации на месте водителя и пассажира.

В результате суммарная жесткость подвески составит: 150

Результаты измерений уровней вибрации на холостом ходу (N=780 мин-1) приведены в таблице:

| Стандартный вариант | Предлагаемый вариант | |

| Передняя левая часть рамы | 7 | 5,7 |

| Передняя правая часть рамы | 4 | 2,99 |

| Задняя левая часть рамы | 5,5 | 4,42 |

| Задняя правая часть рамы | 8 | 6,38 |

Заявляемое конструктивное решение иллюстрируется чертежами, где:

Фиг.1 - общий вид

Фиг.2 - вид спереди

Подвеска двигателя автомобиля состоит из передних кронштейнов 1, связанных между собой поперечиной подвески двигателя 2, на которых установлены передние эластичные элементы 3 (передняя подушка). Задний эластичный элемент 4 (задняя подушка) представляет собой два эластичных элемента, установленных на одном кронштейне 5 и расположенных навстречу друг другу так, что в продольном сечении образуют замкнутый треугольник. Кронштейны 5 под задние эластичные элементы двигателя приклепаны к раме автомобиля (не показана).

Силовой агрегат автомобиля (не показан) устанавливается на эластичные элементы подвески двигателя 3 и 4 и через передние кронштейны 1 и задние кронштейны 5 крепится к раме автомобиля.

Предлагаемая конструкция подвески двигателя автомобиля позволяет снизить уровни вибрации, переходящие с двигателя на раму автомобиля, уменьшить номенклатуру сборочных единиц, снизить вес автомобиля, увеличить срок эксплуатации автомобиля до капитального ремонта.

Источник информации, принятый во внимание при составлении заявки:

1. ГАЗ-3310 («Валдай»). Каталог деталей. Торговый дом «РусавтоГАЗ», 2005 год.

Подвеска двигателя автомобиля, содержащая передние и задние кронштейны, на которых установлены устройства, содержащие упругие элементы (передние и задние подушки), отличающаяся тем, что задние эластичные элементы выполнены в виде двух эластичных элементов, установленных на одном кронштейне, упругие элементы которых расположены навстречу друг другу так, что они образуют в продольном сечении замкнутый треугольник.

bankpatentov.ru

Устройство корпусных деталей двигателя и его подвески

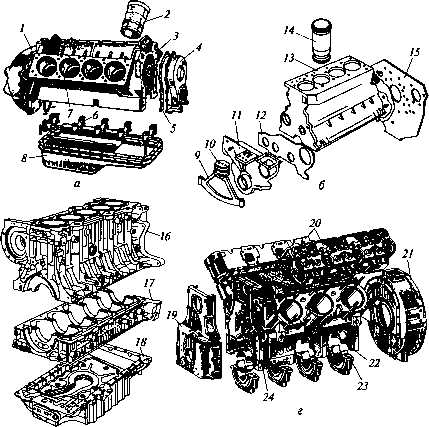

К корпусным деталям двигателя (рис. 2.3) относятся блок цилиндров, головка блока цилиндров, масляный картер, передняя и задняя крышки, крышка клапанов, картер маховика.

Блок цилиндров. Основой двигателя является блок цилиндров, на котором крепятся все детали кривошипно-шатунного и газораспределительного механизмов, а также детали и узлы других систем.

Картером называется общая отливка блока цилиндров совместно с картером сцепления, образующая корпус двигателя и служащая для сборки и крепления всех механизмов и устройств двигателя. Цилиндры, закрытые сверху головкой цилиндров, образуют пространства, где осуществляется рабочий процесс двигателя, а стенки цилиндров направляют движение поршней.

У рядных двигателей имеется одна секция блок-цилиндра, а у У-образных — две секции (правая и левая), объединенные общим картером.

На двигателях грузовых автомобилей цилиндры изготовляют со сменными гильзами, которые облегчают ремонт двигателя при их износе. Цилиндры двигателей легковых автомобилей выполняются, как правило, вместе с картером, что делает блок-картер более жестким, приспособленным к форсированным режимам работы двигателя.

Блок-картер отливают из серого или легированного чугуна или из алюминиевого сплава и подвергают термообработке (отжигу, нормализации) и обработке резанием. Алюминиевую отливку блок-картера для герметизации пропитывают специальной смолой.

В дизелях давление газов при сгорании значительно выше, чем в карбюраторных двигателях, т. е. детали дизелей испытывают большие нагрузки, поэтому их делают более прочными и жесткими.

Блок-картер дизеля изготовляют из специального чугуна особенно прочным и жестким. Это достигается увеличением толщи-

Ны стенок цилиндра и картера, наличием внутри картера большого количества ребер и смещением плоскости разъема картера намного ниже оси коленчатого вала.

В передней и задней стенках блок-картера и внутренних его перегородках размещены опоры коленчатого и распределительного валов.

В

Рис. 2.3. Корпусные детали двигателей:

А — карбюраторного двигателя ЗИЛ-508.10; Б — дизеля ММЗ-245.12С; В — карбюраторного двигателя B5252S фирмы Volvo; Г — дизеля ЯМЗ-236М2; 1 и 21 — Картеры маховика; 2, 14 И 22 — Гильзы цилиндров; 3, 13ч 16 И 24 — блоки цилиндров; 4, 11 И 19 — Крышки шестерен; 5 — Прокладка; 6 И 23 — Крышки коренных подшипников коленчатого вала; 7 — отверстие для гильзы цилиндров; 8 И 18 — Масляные картеры; 9 — Опора; 10 — Резиновая подушка опоры; 12 — Щит; 75 — задний лист; 17 — Картер блока; 20 — Головки цилиндров

Перегородки соединены со стенками блок-картера ребрами, что повышает его жесткость. Картер, отлитый вместе с блоком, имеет внизу плоскость с фланцем, к которому на прокладке крепится стальной штампованный поддон, служащий емкостью для масла и предохраняющий снизу двигатель от загрязнения. Плоскость разъема картера совпадает с осью коленчатого вала или расположена ниже ее, что также увеличивает жесткость блок-картера.

Верхняя плоскость блока цилиндров или каждой его секции при V-образной конструкции двигателя тщательно обрабатывается, и на нее устанавливается общая или отдельная для каждого цилиндра головка (например, на дизеле КамАЗ-740.10), закрывающая цилиндры сверху.

Гильзы цилиндров. В блоке гильза закрепляется верхним или нижним буртом, входящим в выточки перегородок блока, и зажимается устанавливаемой сверху на блоке головкой на прокладке. Для надежного закрепления гильзы ее верхний бурт должен выступать за верхнюю плоскость блока на 0,02...0,10 мм. Гильзы цилиндров центрируются по тщательно обработанным пояскам в отверстиях перегородок.

Внутренняя рабочая поверхность цилиндров, тщательно обработанная и отшлифованная, называется Зеркалом цилиндра. Между стенками цилиндров и наружными стенками блока имеется полость, называемая рубашкой, которая заполняется водой или специальной жидкостью, охлаждающей двигатель.

Гильза, непосредственно соприкасающаяся с охлаждающей жидкостью, циркулирующей в рубашке блока, называется «мокрой». В этом случае гильзу надежно уплотняют в нижней перегородке блока медными или резиновыми кольцами, устанавливаемыми внизу в выточках на пояске гильзы. Гильза, запрессованная в блок и не имеющая соприкосновения с охлаждающей жидкостью, называется «сухой».

На рис. 2.3, В Показана конструкция алюминиевых корпусных деталей карбюраторного двигателя B5252S фирмы Volvo (Швеция), состоящего из трех частей и имеющего «сухие» чугунные гильзы с толщиной стенки 2 мм, запрессованные в алюминиевый цилиндр. Блок цилиндров и картер блока сопрягаются по плоскости, лежащей вдоль оси коренных подшипников. Шесть опор коренных подшипников имеют отлитые в картере блока чугунные усиления.

У некоторых двигателей наружная поверхность гильз для уменьшения коррозии от соприкосновения с водой покрыта тонким слоем кадмия. Гильзы отливают из серого или легированного чугуна и подвергают термообработке.

В верхнюю часть цилиндров блока или гильз, наиболее подвергаемую воздействию высокой температуры и разъедающему действию отработавших газов, обычно запрессовывают короткие гиль-

Зы из специального износоустойчивого антикоррозионного чугуна для увеличения срока службы цилиндров двигателя.

Головка цилиндров. Для карбюраторных двигателей головка цилиндров отливается из алюминиевого сплава (типа АЛ4). Такая головка обладает высокой теплопроводностью, вследствие чего снижается температура рабочей смеси в цилиндре двигателя в конце такта сжатия. Это дает возможность повысить степень сжатия без появления детонационного сгорания топлива во время эксплуатации двигателя. Головка цилиндров дизеля отливается, как правило, из высокопрочного чугуна с увеличенной жесткостью конструкции.

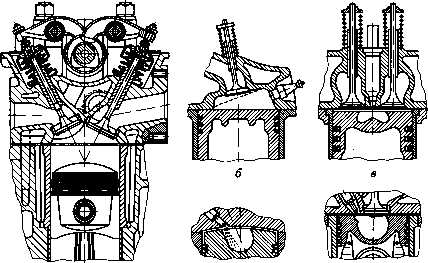

В головке над цилиндрами имеются углубления, образующие камеры сгорания, а также рубашка системы охлаждения, сообщающаяся с рубашкой охлаждения блока. Разные типы камер сгорания показаны на рис. 2.4. В головке цилиндров, кроме того, сделаны гнезда для клапанов, впускные и выпускные каналы и отверстия с резьбой для ввертывания свечей зажигания.

В случае верхнего двухрядного расположения клапанов камере сгорания карбюраторного двигателя придается шатровая, или полусферическая, форма (рис. 2.4, А). Камера сгорания такой формы

А Г Д

Рис. 2.4. Камеры сгорания двигателей:

А — Шатровая камера карбюраторного двигателя; Б — Полуклиновая камера карбюраторного двигателя ЗИЛ-508; В — Камера дизеля ЯМЗ-236 с объемным смесеобразованием; Г — Камера дизелей ЗИЛ-645 и фирмы Deutz (Германия) с пристеночно-пленочным смесеобразованием; Д — Камера дизеля фирмы MAN (Германия) с комбинированным смесеобразованием

Вследствие ее простоты может быть подвергнута обработке резанием, что позволяет точно выдержать объем камер сгорания во всех цилиндрах и повысить равномерность работы двигателя. Для обеспечения наилучших условий для сгорания рабочей смеси в карбюраторных двигателях камера сгорания обычно имеет полуклиновую форму (рис. 2.4, Б).

Камеры сгорания обычно имеют поверхности, близко расположенные от днища поршня при его нахождении в ВМТ, — вытеснители, которые способствуют лучшему распределению объема сжатой рабочей смеси и ее завихрению, что снижает возможность возникновения детонации при сгорании смеси. Для этого днище поршня у двигателей некоторых типов сделано выпуклым (см. рис. 2.4, А).

В двигателях с непосредственным впрыском топлива (дизели ЯМЗ) головка не имеет углублений над цилиндрами, а камера сгорания образуется соответствующим углублением в днище поршня (рис. 2.4, В).

Также применяют камеры сгорания для двигателей с пристеночно-пленочным (рис. 2.4, Г) И комбинированным смесеобразованием (рис. 2.4, Д).

Головка цилиндров плотно и равномерно по всей поверхности крепится к блоку болтами или шпильками с гайками. Между блоком и головкой установлена прокладка для предотвращения в месте их стыка утечки газов из цилиндров и охлаждающей жидкости из системы охлаждения.

Прокладка изготовляется из специальной жаростойкой композиции, облицованной тонкой листовой сталью или пропитанной графитом. В последнем случае края прокладки и отверстия в ней окантованы металлом.

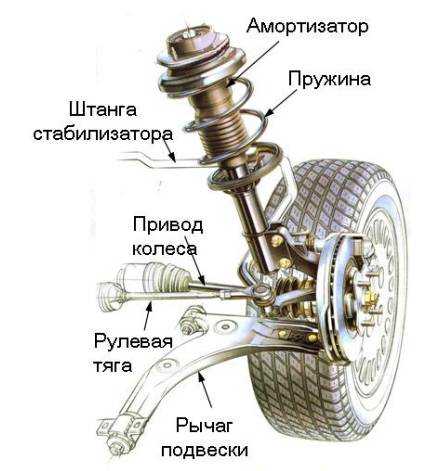

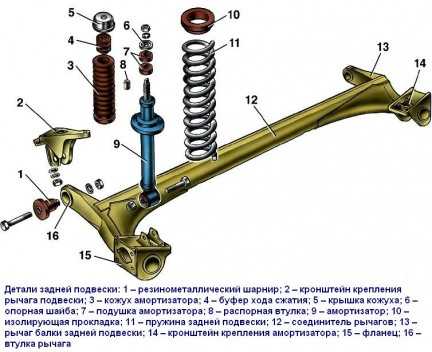

Подвеска двигателя. Двигатель со всеми имеющимися на нем механизмами и устройствами крепится на раме автомобиля. Подвеска двигателя сделана упругой, чтобы некоторые перекосы рамы, возникающие при движении автомобиля, не нарушали крепления двигателя, а вибрации и сотрясения от двигателя не передавались на раму и кузов.

Подвеска двигателя осуществляется в трех или четырех точках. При подвеске в трех точках две опоры располагаются на кронштейнах, прикрепленных с обеих сторон к передней пластине блок-картера (грузовые автомобили) или по обеим сторонам блок-картера примерно в плоскости расположения центра тяжести двигателя (легковые автомобили), а одна опора размещается за картером сцепления или коробкой передач.

Некоторые двигатели впереди крепятся в одной точке, а сзади — лапами картера маховика в двух точках. Резиновые подушки, а иногда вместе с ними и пружины, устанавливаемые в подвеске двигателя, уменьшают передачу вибраций от двигателя на раму и кузов, а также компенсируют возможные перекосы рамы.

При подвеске в четырех точках двигатель опирается на раму четырьмя опорами, из которых две опоры располагаются впереди обычно на кронштейнах передней пластины блок-картера, а две опоры — сзади на картере маховика.

Опоры двигателя соединяются с кронштейнами рамы болтами. Упругость подвески обеспечивается резиновыми подушками, установленными под опорами и под болтами внизу рамы. Используются также и другие способы расположения опор.

При наличии упругой подвески двигатель может иметь некоторые поперечные колебания, особенно заметные при неустойчивой его работе (с малой частотой вращения коленчатого вала или при перегрузке). Поэтому соединения с двигателем различных трубок и тяг сделаны так, чтобы не нарушать работу двигателя при его колебаниях.

my-miks.ru

Подвеска двигателя транспортного средства

Использование: в области машиностроения, предназначено для установки двигателя транспортного средства на опоре, а также механизмов и машин, подверженных динамическим воздействиям. Сущность изобретения: подвеска содержит металлические опорные пластины, между которыми закреплен упругий элемент, обеспечивающие упругую связь двигателя с рамой транспортного средства, ограничитель пространственной деформации, выполненный из двух деталей - шипа с щекой и проушины, и регулировочные элементы в виде втулок и пластин. 8 ил.

Изобретение относится к области машиностроения и предназначено для установки двигателя транспортного средства на опоре, а также механизмов и машин, подверженных динамическим воздействиям.

Известна подвеска двигателя транспортного средства, содержащая опору, две опорные пластины, ограничитель деформации, выполненный в виде жесткого стержня, проходящего через отверстия обеих пластин, установленный с зазором в упругом элементе в одной из пластин и имеющий на одном конце бурт, диаметр которого превышает диаметр отверстия в пластине, причем последняя закреплена на опоре, в которой выполнено углубление для бурта ограничителя деформации, при этом высота бурта указанного ограничителя меньше высоты углубления на величину допустимого вертикального перемещения передней части двигателя (патент Великобритании 1347358, кл. F 28, опублик. 1974).

У данной подвески не исключена возможность аварии транспортного средства, имеющего фланцевое крепление задней части двигателя к трансмиссии и упругий элемент спереди. При резких ударах (например, при переезде через препятствие на повышенной скорости), вследствие возможности относительного перемещения стержня и пластины, величина деформации сжатия резинометаллического пакета превышает допустимую величину перемещения передней части двигателя по отношению к задней части, соединенной жестко с трансмиссией. Образующийся вследствие этого перекос осей коленчатого вала двигателя и связанного с ним вала трансмиссии приводит к резкому увеличению напряжений в ответственных деталях двигателя и трансмиссии и может вызвать поломку или повреждение их.

Известна также, наиболее близкая к предложенной, подвеска двигателя транспортного средства, содержащая металлические пластины, одна из которых связана болтами с кронштейном двигателя, а другая - с опорой, соединенной с полурамой транспортного средства (авторское свидетельство СССР 689871, кл. В 60 К 5/12, опублик. 07.10.79). Между пластинами закреплен упругий элемент. Ограничитель деформаций неподвижно закреплен-расклепан первой пластине опоры одним концом, а на незакрепленном конце имеет бурт, диаметр которого больше диаметра отверстия во второй пластине опоры. Бурт размещен в углублении, выполненном в опоре полурамы, причем высота бурта меньше высоты углубления на величину допустимого вертикального перемещения передней части двигателя.

Однако данная подвеска также не обеспечивает надежную работу транспортного средства, поскольку при резких ударах происходит искривление ограничителя деформации.

Вероятность искривления ограничителя большая, так как ограничитель выполнен в виде длинного стержня, а ударные воздействия вызывают потери устойчивости, прямолинейности и перпендикулярности.

Установка, размещение ограничителя в средней части опоры, проходящая через упругий элемент и опорную пластину, а также наличие специального углубления в опоре полурамы усложняет конструкцию опоры, а при небольших перекосах ограничитель, касаясь опорной пластины подвески, препятствует работе упругого элемента, нарушая при этом эффект виброизоляции.

Кроме указанных недостатков, общим недостатком известных подвесок является однонаправленность ограничителя деформации, невозможности регулирования зазоров и обеспечении возможности применения для различных двигателей транспортных, а также других средств.

В реальных условиях двигатель транспортного средства совершает колебание не только по вертикальной оси координат, а сложное колебание.

По этой причине разрабатываемые опоры долины быть, во-первых, по мере возможности равножесткими и, во-вторых, способны работать на сжатие, растяжение, сдвиг, поворот и изгиб, т.е. обеспечить эффективную трехкоординатную, точнее пространственную, виброизоляцию и ограничение деформаций в соответствующих направлениях.

Предлагаемое изобретение направлено на усовершенствование подвесок двигателя транспортного средства. Это достигается за счет того, что: 1. Ограничитель деформации состоит из двух деталей, одна из которых закреплена к одной - первой опорной пластине, а другая - ко второй опорной пластине, которые выполнены соответственно в виде шипа с щекой и проушины, расположенные осесимметрично с радиальным и продольным зазорами на величину допустимых пространственных перемещений, совместно образующие "шарнир" с воздушным кольцевым зазором.

2. Кольцевой (радиальный) зазор может быть прямым, цилиндрическим, или эллиптически-цилиндрическим, или в виде паза.

3. Указанные - образованные радиальные и продольные зазоры - регулируемые, при этом для изменения радиальных зазоров на шип или проушину надевается регулировочная втулка (цилиндр, стакан с фланцем), которая может быть выполнена из металла или вибродемпфирующих материалов (резина, пластмассы, композиционные материалы и т.д.), а для изменения продольного зазора между щекой шипа и торцевой частью опорной пластины предусмотрена регулировочная(ые) пластина(ы).

Указанная пара - шип с щекой и проушина, образующие "шарнир с воздушным зазором", могут быть закреплены к соответствующим опорным пластинам подвески с любой стороны, т.е. с передней или задней стороны, или справа, или слева, причем каждая подвеска может быть снабжена как одной парой т.е. одним ограничителем, так и до четырех включительно, предпочтительное применение которых зависит от особенностей конкретного объекта (условий работы, места крепления, конструкции рамы, габаритных размеров и т.д.).

Предложение поясняется чертежами, где на фиг.1 изображена схема установки двигателя при фланцевом креплении к корпусу трансмиссии и упругом креплении спереди; на фиг. 2 - вид подвески с торца; на фиг.3 - вид подвески сбоку, в разрезе; на фиг.4 - вид подвески с торца, где ограничитель с регулировочным элементом -втулкой; на фиг.5 - вид подвески сбоку, где ограничители с регулировочными втулками и пластинами; на фиг.6 - детали ограничителя отдельно друг от друга; на фиг.7 - проушина с эллиптически-цилиндрическим отверстием; на фиг.8 - то же, с пазом.

Двигатель 1 сзади крепится посредством фланца 2 к корпусу муфты 3 сцепления, а спереди установлен на опору 4, соединенную с полурамой 5 через упругий элемент 6.

Подвеска содержит металлические опорные пластины 7 и 8. Пластина 7 связана болтами 9 с кронштейном 10 двигателя, а пластина 8 связана болтами 11 с опорой 4, соединенной с полурамой 5 транспортного средства. Между опорными пластинами 7 и 8 закреплен упругий элемент 6. Ограничитель деформации состоит из двух деталей: шипа 12 с щекой 13 и проушины 14. Шип 12 с щекой 13 неподвижно закреплен, например, винтами 15 к торцевой части пластин 7 (или 8), а проушина 14 - к соответствующей торцевой части другой опорной пластины 8.

Пара шип 12 с проушиной 14 при этом совместно образуют "шарнир" с воздушным окружным зазором x,z. Для создания и изменения зазора y по оси ОY шипа 12 и проушины 14, т.е. по оси "шарнира", между щекой 13 шипа 12 и торцевой частью опорной пластины 8 предусмотрены регулировочные пластины 16.

Кольцевой (радиальный) зазор x,z может быть прямым цилиндрическим или в виде паза (фиг.2-8).

Для изменения кольцевого (радиального) зазора на шип 12 или проушину 14 надевается регулировочная втулка 17, 18 и фиксируется, например, крепежным средством 19.

Устройство работает следующим образом.

При нормальных дорожных условиях зазоры z,y и x обеспечивают возможность колебаний передней части двигателя с амплитудами, обусловленными характеристикой упругого элемента 6, т.е. обеспечивают наличие упругой пространственной связи между двигателем 1 и полурамой 5 транспортного средства, что уменьшает пространственную вибрацию транспортного средства и улучшает условия работы водителя.

При переезде транспортного средства через препятствия на повышенной скорости знакопеременные амплитуды пространственных колебаний передней части двигателя 1 резко возрастают, следовательно, возрастают пространственные деформации упругого элемента 6.

При деформациях любого вида (стадия растяжения, сдвига, поворота и т.д.) упругого элемента 6 зазор z или x, или y (в зависимости от вида деформации) выбирается, и ограничитель (шип 12 и прошуна 14) препятствуют дальнейшей деформации упругого элемента 6. Во всех случаях, т.е. деформациях любого вида, ограничиваются величина перемещения передней части двигателя по отношению к задней и соответственно величина перекоса осей коленчатого вала двигателя и вала трансмиссии.

При длительной эксплуатации подвески происходит изменение упругих характеристик упругого элемента 6, поэтому возникает необходимость изменения зазоров z,y,x ограничителя. Такая потребность возникает и при применении подвески для другого двигателя транспортного средства, с другими характеристиками и особенностями работы подвески.

Для решения указанных проблем подвеска снабжена специальными элементами, выполненными в виде, например, втулок 17, 18 (фиг.5, в), пластин 16 (фиг.2, 5), проушинами 14 с эллиптическо-цилиндрическим отверстием и отверстием в виде паза (фиг.8), которые могут предусмотрены (поставляется) с подвеской в качестве ЗИПа.

Указанные особенности, таким образом, помимо обеспечения высокой эффективности работы подвески способствуют также расширению области их применения.

Новизна изобретения выявлена из сравнения с прототипом и заключается в следующем.

Ограничитель деформации состоит из двух деталей, одна 14 из которых закреплена к одной 7 опорной пластине, а другая 12, 13 - ко второй 8 опорной пластине, которые выполнены соответственно в виде проушины 14 и шипа 12 с щекой 13, расположенные осесимметрично с радиальным и продольным зазорами (z,x,y) на величину допустимых пространственных перемещений, совместно образующие "шарнир" с воздушным кольцевым зазором.

Зазор может быть прямым цилиндрическим (фиг.2-6, или эллиптическо-цилиндрическим (фиг.7), или в виде паза (фиг.8).

Зазоры z,x,y - регулируемые, при этом для изменения радиальных зазоров на шип 12 или проушину 14 надевается регулировочная, например, втулка 17, 18, которая может быть выполнена из металла или вибродемпфирущих материалов (резина, пластмассы, композиционные материалы и т. д.), а для изменения продольного зазора между щекой 13 и торцевой частью опорной пластины 8 предусмотрены регулировочные пластины 16.

Подвеска двигателя транспортного средства, содержащая опору, две опорные пластины с отверстиями, упругий элемент, размешенный между указанными пластинами, и ограничитель деформации, отличавшаяся тем, что ограничитель деформации выполнен из двух деталей, прикрепленных соответственно к первой и второй опорным пластинам и выполненных в виде цилиндрического шипа со щекой и проушины, расположенных осесимметрично с радиальным и продольным зазорами, равными величине допустимых пространственных перемещений и совместно образующих шарнир с окружным зазором, отверстие проушины выполнено прямым цилиндрическим, или эллиптическо-цилиндрическим, или в виде паза, при этом изменение окружного зазора осуществлено посредством регулировочной втулки, представляющей собой цилиндр, или стакан, или стакан с фланцем и выполненной из металла или вибродемпфируюших материалов, таких, как резина, или пластмасса, или композиционный материал, а изменение продольного зазора между щекой шипа и торцевой частью опорной пластины осуществлено посредством по меньшей мере одной регулировочной пластины.

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6, Рисунок 7, Рисунок 8

www.findpatent.ru